KAJIAN ALIRAN FLUIDA PADA MESIN OTTO EMPAT …

Transcript of KAJIAN ALIRAN FLUIDA PADA MESIN OTTO EMPAT …

KAJIAN ALIRAN FLUIDA PADA MESIN OTTO EMPAT LANGKAH

SATU SILINDER BERKAPASITAS 65 cc

Glenn Cahya D.R.

Departemen Teknik Mesin, Fakultas Teknik Universitas Indonesia

Email: [email protected]

Abstrak

Sebuah mesin berkapasitas kecil didesain untuk digunakan pada kompetisi Eco-marathon.

Tantangan utama dalam mendesain mesin adalah bagaimana caranya memperoleh aliran

turbulen yang kompleks pada fluida yang bergerak melalui intake/exhaust manifolds, katup,

cylinder, dan piston. Bentuk aliran swirl pada ruang bakar sangat diharapkan terjadi karena

dibutuhkan aliran dengan intensitas turbulen yang tinggi sesaat sebelum terjadi pembakaran,

namun memiliki efisiensi termal yang tinggi. Gerak fluida di dalam silinder ruang bakar

dapat dianalisis menggunakan parameter swirl ratio. Analisis dilakukan pada desain aktual

cylinder head yang digunakan pada mesin Otto empat langkah satu silinder berkapasitas 65

cc dengan menggunakan bantuan perangkat lunak Autodesk Inventor untuk membuat

geometri CAD dan Ansys Workbench untuk melakukan pemodelan CFD. Desain alternatif

ruang bakar dengan intake manifold berbeda turut disimulasikan untuk dibandingkan dengan

hasil simulasi yang dilakukan pada desain aktual.

Kata kunci: Internal combustion engine, fluid flow, swirl ratio, computational fluid dynamics

1. Pendahuluan

Kompetisi Eco-Marathon merupakan

kompetisi mobil irit bahan bakar tingkat

benua yang melibatkan mahasiswa dan

dosen untuk mengembangkan kendaraan

irit bahan bakar. Kompetisi ini

mewajibkan pesertanya untuk mendesain

kendaraan sendiri untuk memperoleh

efisiensi yang maksimal. Untuk

berpartisipasi dalam kompetisi tersebut,

Tim Nakoela Universitas Indonesia

mengembangkan sebuah mesin Otto empat

langkah satu silinder berkapasitas 65 cc.

Banyak faktor yang mempengaruhi

efisiensi dari mesin tersebut. Salah satu

faktor yang paling penting adalah

campuran antara udara dan bahan bakar di

dalam combustion chamber dan gerakan

aliran fluidanya. Tantangan utama pada

desain mesin ini adalah bagaimana caranya

memperoleh aliran turbulen yang

kompleks pada elemen-elemen bergerak

yang melalui intake/exhaust manifolds,

katup, cylinder, dan piston. Untuk

mendapatkan kondisi pembakaran yang

optimal dalam proses pengembangan

mesin, desainer mesin harus mampu

mengontrol karakteristik aliran yang

umumnya diklasifikasikan sebagai swirl,

tumble, dan squish di sudut pandang

makroskopik, memodifikasi bentuk intake

port, dan katup [1]

. Bentuk aliran swirl

pada ruang bakar sangat diharapkan terjadi

karena dibutuhkan intensitas turbulen yang

tinggi sesaat sebelum terjadi pembakaran [2]

. Fungsi waktu terhadap aliran udara

masuk, injeksi bahan bakar, pengkabutan,

pencampuran, dan turbulensi harus

dipertimbangkan dengan baik. Oleh karena

itu, perlu dilakukan pemodelan aliran

fluida pada saluran masuk dan ruang bakar

untuk mengamati gerak aliran fluida yang

terjadi [3]

.

2. Spesifikasi Mesin

Mesin dengan kapasitas volume 65 cc

ini didesain dengan teknologi DOHC

(Double Over Head Camshaft) dan DTSI

(Digital Twin Spark Ignition), serta

memiliki rasio kompresi yang tinggi.

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

Spesifikasi mesin tersebut diharapkan

dapat meningkatkan nilai efisiensi dari

mesin. Tabel 1 menunjukkan spesifikasi

detail dari mesin.

Engine model and

type

Otto cycle, four

stroke, single

cylinder, spark

ignition engine

Bore 36 mm

Stroke

63.5 mm

Volume

65 cc

Connecting rod length 127 mm

Compression ratio 14:1

Squish height 0.5 mm

Clearance volume 5 cc

Speed range

1500 -

5000 rpm

Maximum cylinder

pressure 10395049 N/m2

Valve Timing

Inlet valve opening 0

degree

CA

Inlet valve closure 180

degree

CA

Exhaust valve opening 540

degree

CA

Exhaust valve closure 720

degree

CA Tabel 1. Spesifikasi Mesin

Gambar 1. Mesin Otto Empat Langkah Satu

Silinder 65 cc

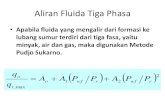

3. Aliran Fluida dalam Ruang Bakar

Fenomena gerakan aliran udara, bahan

bakar, dan gas buang pada siklus empat

langkah sangat penting terkait dengan

peningkatan kecepatan penguapan bahan

bakar, menyempurnakan campuran bahan

bakar dan udara, serta meningkatkan

kecepatan dan efisiensi pembakaran.

Proses pembakaran ini terkait erat

dengan mekanisme aliran yang terjadi,

yaitu turbulen, swirl, squish, dan tumble.

Mekanisme aliran yang terbentuk ini

dipengaruhi oleh kondisi aliran pada saat

udara atau campuran udara-bahan bakar

memasuki ruang bakar melewati katup

hisap.

Turbulen

Turbulensi merupakan fenomena

keacakan medan aliran yang disebabkan

karena gaya inersia aliran lebih

mendominasi dibanding gaya viskosnya.

Kecepatan mesin yang tinggi

mengakibatkan aliran yang terjadi baik

masuk, di dalam, atau keluar ruang bakar

adlah turbulen. Sebagai efek dari turbulen,

laju transfer panas di dalam mesin semakin

meningkat [3]

. Pada aliran yang turbulen,

laju transfer dan pencampuran fluida

beberapa kali lebih besar daripada laju

terhadap difusi molekul [4]

.

Turbulensi dapat dinyatakan dengan

intensitas turbulensi yang didefenisikan

sebagai suatu skala yang

mengkarakteristikan turbulen dalam

persen. Intensitas turbulensi sangat

mempengaruhi besaran dari energi kinetik

turbulen (k). Hubungan antara energi

kinetik turbulen k dan intensitas turbulensi

ditunjukkan oleh persamaan 1.

k =

(uavg I)

2 (1)

Pada keadaan aktual, telah diamati

bahwa intensitas turbulensi akan turun

sebesar 0,15 saat akhir langkah hisap,

kemudian penurunan intensitas turbulensi

hanya akan turun sebesar 0,1 selama

langkah kompresi [5]

.

Swirl

Gerakan aliran swirl adalah gerakan

rotasional aliran fluida yang sejajar dengan

sumbu silinder. Menciptakan pusaran swirl

di dalam silinder adalah cara yang telah

diakui dapat meningkatkan turbulensi saat

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

langkah hisap pada motor pembakaran

dalam [6]

. Aliran swirl sangat

meningkatkan pencampuran udara dan

bahan bakar untuk memberikan campuran

yang homogen dalam waktu yang singkat.

Aliran ini juga menjadi mekanisme utama

dalam mempercepat penyebaran api saat

proses pembakaran [3]

.

Swirl ratio adalah parameter tanpa

dimensi yang didefinisikan sebagai rasio

dari kecepatan sudut dan kecepatan aksial

fluida di dalam silinder [6]

. Swirl ratio

digunakan sebagai parameter perhitungan

karena nilai ini menunjukkan besar

intensitas swirl pada aliran [7]

. Semakin

besar nilai swirl ratio, maka semakin baik

kualitas aliran swirl tersebut. Swirl ratio

dapat ditentukan dengan persamaan

berikut:

Sr =

(2)

Vt = ωr (3)

VB = √

(4)

VB = Velocity head (m/s)

∆P = Pressure drop (N/m2)

ρ = density (kg/m3)

Vt = tangential velocity (m/s)

ω = angular velocity (rad/s)

r = radius of cylinder (m)

Gerak sudut yang terjadi di dalam

silinder sangat non-uniform, nilai

maksimumnya tercapai oleh aliran yang

jauh dengan dinding, sedangkan nilai

minimumnya terjadi pada aliran yang

bersentuhan dengan dinding karena adanya

hambatan viskos antara dinding dengan

fluida. Swirl ratio yang baik berada pada

nilai 5 - 10 untuk mesin-mesin modern [3]

.

In a four stroke engine induction swirl

Tumble

Tumble adalah gerakan aliran fluida

yang tegak lurus dengan sumbu

silindernya. Tumble juga dapat dihasilkan

dari efek squish. Squish adalah gerakan

yang terjadi ketika piston mendekati titik

mati atas. Sesaat sebelum mencapai titik

mati atas, volume di sekitar dinding

silinder akan semakin mengecil. Fluida

yang berada di dinding akan dipaksa

bergerak menuju bagian pusat ruang bakar.

Gerak tersebut akan berbentuk radial dan

volume di dinding piston hampir

mendekati nol. Aliran squish tersebut akan

menghasilkan gerak tumble sebagai

gerakan sekundernya.

4. Metode Komputasi

Membuat model aliran fluida di dalam

ruang bakar dilakukan untuk menjelaskan

karakteristik aliran dan melihat efek yang

terjadi pada kecepatan tangensial fluida

terhadap perubahan kecepatan mesin,

tekanan, turbulensi, dan swirl ratio [6]

.

Domain yang disiapkan untuk pemodelan

meliputi intake port, intake valve, valve

seat, dan elbow port. Dua desain cylinder

head akan disimulasikan pada penelitian

ini, yaitu desain cylinder head aktual dan

desain cylinder head alternatif yang telah

disiapkan. Dua desain tersebut akan

dikomparasikan mana yang lebih baik

dalam memproduksi aliran swirl.

Geometri dari cylinder head

ditunjukkan oleh gambar 2 dan domain

fluida untuk pemodelan ditunjukkan oleh

gambar 3.

Gambar 2. Gambar potongan dari cylinder head

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

Gambar 3. Domain fluida dalam ruang bakar

Perangkat lunak yang digunakan

dalam melakukan model komputasi adalah

Autodesk Inventor 2012 dan ANSYS

Workbench 14 dengan sistem analisis

Fluent. Autodesk Inventor digunakan

untuk membuat pemodelan CAD geometri

yang diperlukan sebagai domain untuk

simulasi. ANSYS Workbench digunakan

untuk melakukan pemodelan dinamika

fluida secara numerik dengan aplikasi

yang kompak, seperti Mesh Modeler yang

membuat mesh menggunakan metode

volume kontrol dan Fluent yang

memecahkan persamaan aliran dalam

silinder dengan menggunakan model

turbulensi yang sesuai.

Simulasi yang dilakukan hanya

memperlihatkan gerak aliran pada saat

langkah hisap. Pada simulasi ini, geometri

dari bukaan katup dan silinder dibuat pada

posisi kritis selama siklus empat langkah

berlangsung, yaitu saat katup terbuka

penuh dan piston berada pada titik mati

bawah. Posisi tersebut memungkinkan

fluida untuk mengalir melewati katup dan

ruang silinder. Gerakan fluida tersebut

dapat dianalisis, seperti fenomena swirl

yang terjadi, tingkat turbulensi, dan laju

alirannya.

Tahap selanjutnya adalah proses mesh

pada domain fluida yang telah digambar.

Jenis grid yang digunakan pada simulasi

ruang bakar ini adalah jenis tetrahedral

unstructured. Pertimbangan jenis grid ini

adalah karena domain fluida cukup

kompleks dan terdapat beberapa titik kritis

seperti pada katup masuk sehingga perlu

dilakukan perubahan ukuran agar grid

pada daerah tersebut lebih rapat sehingga

meningkatkan akurasi saat proses simulasi.

Tetrahedral unstructured mampu

mempersingkat waktu pembuatan model.

Langkah selanjutnya adalah

mendefinisikan ukuran mesh. Ukuran mesh

ditentukan berdasarkan uji ketergantungan

mesh. Pada simulasi ini, mesh dibuat

dengan kualitas kasar, karena hasil dari

mesh kualitas kasar dengan mesh kualitas

medium tidak ada perubahan, sehingga

mesh kasar dapat digunakan guna

mempersingkat waktu iterasi.

Gambar 4.Topologi mesh ruang bakar (tampak

isometri)

Gambar 5. Topologi mesh ruang bakar (gambar

potongan dari mesh)

Tahap selanjutnya adalah melakukan

pendefinisian model menggunakan metode

CFD dengan bantuan aplikasi Fluent.

Model viskos yang digunakan pada

simulasi ini adalah k-epsilon RNG (Re-

Normalisation Group). Model viskos ini

digunakan karena memiliki persamaan laju

disipasi (epsilon) yang dapat

meningkatkan akurasi untuk aliran yang

terhalang tiba-tiba [8]

. Selain itu, efek

putaran pada turbulensi yang terdapat pada

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

model k-epsilon RNG dapat meningkatkan

akurasi untuk aliran yang berputar (swirl).

Untuk menentukan model viskos, perlu

dilakukan perhitungan untuk mencari

bilangan Reynolds sebagai parameter

aliran yang masuk turbulen atau tidak

menggunakan persamaan sebagai berikut:

Re =

(5)

D = Diameter pipa

ρ = massa jenis fluida (kg/m3)

U = kecepatan rata-rata dari fluida

yang mengalir (m/s)

µ = viskositas dinamik fluida

(kg/m.s)

Pada model solver, transport spesies

digunakan karena ada proses pencampuran

material pada simulasi ini. Jumlah material

yang bercampur adalah 2, yaitu air dan n-

octane-vapor.

Kondisi batas yang ditentukan secara

default pada Fluent adalah velocity inlet,

sedangkan pada kondisi aktual mesin

menggunakan karburator sebagai sistem

injeksi bahan bakar, sehingga tipe kondisi

batas harus diubah menjadi pressure inlet

dengan besar tekanan 1 atm atau 101325

N/m2. Pressure outlet digunakan untuk

mendefinisikan sisi outlet. Berdasarkan

perhitungan p-V diagram, diperoleh nilai

tekanan saat langkah hisap sebesar 0,9 atm

atau sebesar 91192,5 N/m2. Untuk kondisi

batas pada dinding, simulasi dianggap

pada keadaan isothermal sehingga nilai

dari temperatur dianggap konstan pada

suhu ruangan. Maka pada saat

mendefinisikan kondisi batas, nilai

temperatur berada pada 300 K.

Tahap selanjutnya adalah proses

iterasi. Pada proses ini, pemantauan secara

terus menerus harus dilakukan sehingga

apabila terjadi ketidakstabilan dalam

proses iterasi atau proses iterasi memiliki

kecenderungan untuk divergen, maka

proses iterasi dapat diberhentikan dan

diberi nilai inputan baru agar tidak

divergen. Setelah proses ini selesai, proses

berikutnya adalah tahap post-processing,

yaitu menampilkan hasil simulasi.

Pada simulasi ini, analisis dilakukan

pada 2 desain cylinder head yang berbeda.

Desain tersebut adalah desain aktual dan

desain alternatif yang memang sengaja

dibuat sebagai alternatif desain ruang

bakar untuk menghasilkan nilai swirl ratio

yang lebih optimum. Desain alternatif

tersebut berbeda dari segi bentuk saluran

masuk bahan bakarnya, sedangkan bentuk

ruang bakar dan posisi katup tetap pada

posisi yang sebenarnya. Untuk lebih

jelasnya akan dijelaskan pada bab

selanjutnya.

5. Hasil dan Pembahasan

Simulasi dilakukan pada masing-

masing desain dengan variabel jarak

bukaan katup yang bervariasi, mulai dari 4

mm, 3,5 mm, dan 3 mm. Hal ini bertujuan

agar proses modifikasi cylinder head dapat

dimulai dari hal yang paling sederhana,

yaitu memodifikasi jarak buka katup. Jika

hasil yang diperoleh masih kurang

optimal, maka desain alternatif dapat

digunakan untuk menghasilkan swirl ratio

yang lebih optimum. Pada mesin 65 cc

yang sedang dikembangkan ini, jarak buka

katup masuk dan katup keluar aktual

adalah 4 mm. Gambar 6 menunjukkan

domain dari 2 buah desain cylinder head

yang berbeda.

(a)

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

(b)

Gambar 6. Tampak atas desain aktual dan

alternatif: (a) desain aktual, (b) desain alternatif

Untuk dapat melakukan analisis

terhadap gerak aliran fluida pada ruang

bakar, bidang-bidang 2 dimensi dibuat

sebagai daerah untuk memantau aliran

pada bidang 1, 2, 3, 4, dan 5. Bidang-

bidang tersebut memiliki jarak terhadap

titik mati atas. Penampang dari bidang-

bidang tersebut ditunjukkan oleh gambar

7.

Gambar 7. Bidang 2D sebagai monitoring plane

gerak aliran

Bidang-bidang monitor tersebut

merajuk pada 1 titik referensi, yaitu titik

mati atas piston. Setiap bidang yang satu

dengan yang lainnya memiliki rentang

jarak 12,7 mm. Bidang 1 berjarak 12,7 mm

dari titik mati atas, bidang 2 berjarak 25,4

mm dari titik mati atas, bidang 3 berjarak

38,1 dari titik mati atas, bidang 4 berjarak

50,8 mm dari titik mati atas, dan bidang 5

berjarak 63,5 mm dari titik mati atas.

Bidang ini berfungsi untuk memonitor

fenomena yang terjadi pada gerak aliran

dan mampu memberikan visualisasi yang

bagus terhadap evolusi atau perubahan

bentuk dari aliran pada setiap jarak yang

berbeda dari titik mati atas.

5.1. Analisis Desain Aktual pada

Jarak Buka Katup 4 mm

108 CA

12,7 mm dari TMA 25,4 mm dari TMA

144 CA

180 CA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

Gambar 8 menunjukkan medan

aliran pada 5 bidang monitor yang dilihat

1

2

3

4

5

Gambar 8. Medan aliran pada jarak buka

katup 4 mm desain aktual

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

dari tampak atas atau Y axis. Pada jarak

12,7 mm, medan alirannya masih terlihat

sangat acak. Hal tersebut disebabkan oleh

adanya kecepatan aliran yang tinggi pada

bidang tersebut. Kecepatan yang tinggi

tersebut disebabkan oleh adanya aliran jet

pada katup masuk [10]

.

Fluida diekspansi ke dalam silinder

dan memantul ke dinding silinder sehingga

membuat momentum sudut yang besar.

Selama fluida mengalir melalui katup inlet,

momentum fluida di bawah katup exhaust

sangat rendah. Fluida dengan momentum

sudut yang besar pada dinding silinder

yang lain akan bergerak menuju fluida

dengan momentum yang kecil, dan aliran

tersebut akan menjadi uniform ketika

adanya pusaran swirl [11]

.

5.2. Analisis Desain Aktual pada

Jarak Buka Katup 3,5 mm

12,7 mm dari TMA

25,4 mm dari TMA

38,1 mm dari TMA

50,8 mm dari TMA

Pada gambar 9, saat jarak 12,7 mm

kombinasi aliran swirl dan turbulensi yang

acak terjadi. Hal tersebut dikarenakan

adanya aliran jet pada katup masuk

sehingga menyebabkan terjadinya aliran

yang acak dan bertabrakan dengan dinding

sehingga aliran terpecah. Kecepatan rata-

rata pada bidang ini merupakan yang

tertinggi diantara bidang lainnya, yaitu

sebesar 33,8618 m/s.

Kombinasi berbagai jenis aliran ini

membuat proses pencampuran bahan bakar

menjadi lebih cepat. Pada jarak 25,4 mm,

kecepatan aliran pada bidang ini masih

relatif cepat yaitu sekitar 32,4684 m/s.

Kecepatan aliran yang tinggi dan adanya

viskositas pada fluida membuat aliran ini

saling menarik sehingga membentuk

pusaran.

Pusaran-pusaran tersebut pada

awalnya terjadi karena adanya momentum

sudut saat aliran menabrak dinding. Pada

jarak 50,8 mm tampak terlihat medan

aliran dengan kecepatan yang tinggi di

bagian permukaan antara pertemuan 2

pusaran swirl. Kecepatan tersebut

diakibatkan adanya aliran yang mengalir

sepanjang sumbu Y- atau aliran turun

mendekati sisi outlet, sehingga pusaran

terus terjadi hingga jarak 63,5 mm.

Gambar 9. Medan aliran pada jarak buka

katup 3,5 mm desain aktual

12,7 mm dari TMA 25,4 mm dari TMA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

5.3. Analisis Desain Aktual pada

Jarak Buka Katup 3 mm

36 CA

72 CA

108 CA

12,7 mm dari TMA

25,4 mm dari TMA

Gambar 10 menunjukkan vektor

kecepatan pada 5 bidang monitor yang

dilihat dari tampak atas atau Y axis.

Seperti pada penjelasan sebelumnya, aliran

yang terjadi pada jarak 12,7 mm masih

sangat acak karena adanya kecepatan yang

tinggi tersebut disebabkan oleh adanya

aliran jet pada katup masuk. Kecepatan

pada bidang ini adalah 33,8618 m/s. Pada

jarak 25,4 mm dan 38,1 mm, aliran mulai

membentuk 2 pusaran namun pusaran

tersebut semakin memudar seiring dengan

terjadinya penurunan kecepatan tangensial.

Perubahan posisi pusaran juga sangat

dipengaruhi oleh arah aliran yang bergerak

searah sumbu Y- dan Y+, sehingga

pusaran jadi terganggu.

5.4. Analisis Desain Alternatif pada

Jarak Buka Katup 4 mm

Berbeda dengan desain aktual, saluran

inlet pada desain alternatif dibuat pada

sudut tertentu sehingga saat aliran keluar

dari katup, terjadi momentum yang baik

antara kecepatan tangensial aliran dengan

dinding silinder. Pada jarak 12,7 mm,

fluida yang masuk tidak terlalu acak

karena sudut inlet pada katup masuk

berada pada posisi medium swirl. Posisi

tersebut berdampak pada aliran swirl akan

terjadi seperti yang dapat terlihat pada

bidang-bidang yang lain. Aliran yang

Gambar 10. Medan aliran pada jarak buka

katup 3 mm desain aktual

Gambar 11. Medan aliran pada jarak buka

katup 4 mm desain alternatif

12,7 mm dari TMA 25,4 mm dari TMA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

12,7 mm dari TMA 25,4 mm dari TMA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

homogen tercipta sehingga turbulensi yang

terjadi lebih efektif dan memiliki efisiensi

energi yang tinggi [9]

. Intensitas turbulensi

pada jarak 38,1 mm mencapai nilai yang

optimal, yaitu sekitar 3%. Gambar

streamline dari aliran ditunjukkan pada

gambar 11. Pada gambar tersebut terlihat

bentuk pusaran aliran yang homogen.

5.5. Analisis Desain Alternatif pada

Jarak Buka Katup 3,5 mm

Pada jarak 12,7 mm, fluida yang

masuk cukup acak dan terdiri dari

kombinasi antara aliran primer dan

beberapa pusaran sekunder. Namun,

karena bentuk saluran inlet yang sudah

dimodifikasi, aliran swirl akan terjadi

seperti yang dapat terlihat pada jarak 25,4

mm. Pada jarak 28,1 mm terlihat bahwa

pusaran swirl semakin homogen dan

membuat satu pusaran. Aliran ini membuat

nilai intensitas turbulensi menurun.

Adanya ruang kosong di bagian tengah

dapat disebabkan oleh gaya tangensial dan

pusaran primer yang mengakibatkan fluida

menyebar ke dinding.

5.6. Analisis Desain Alternatif pada

Jarak Buka Katup 3 mm

5.7.

12,7 mm dari TMA

25,4 mm dari TMA

38,1 mm dari TMA

50,8 mm dari TMA

Pola aliran yang terbentuk pada jarak

12,7 mm cukup mirip dengan pola aliran

Gambar 12. Medan aliran pada jarak buka

katup 3,5 mm desain alternatif

Gambar 13. Medan aliran pada jarak buka

katup 3 mm desain alternatif

12,7 mm dari TMA 25,4 mm dari TMA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

12,7 mm dari TMA 25,4 mm dari TMA

38,1 mm dari TMA 50,8 mm dari TMA

63,5 mm dari TMA

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

yang terjadi pada bukaan katup 3,5 mm.

Pada jarak 38,1 mm terlihat bahwa pusaran

swirl primer terjadi dan kecepatan aliran

relatif rendah yaitu 19,64 m/s sehingga

nilai swirl ratio pada bidang ini relatif

kecil. Pada jarak 63,5 mm, aliran di bagian

tengah silinder menjadi kosong karena

adanya gaya tangensial dan pusaran primer

yang mengakibatkan fluida menyebar ke

dinding.

5.8. Analisis Grafik Perbandingan Swirl

ratio pada Desain Aktual di Setiap

Bidang Monitor

Gambar 14 merupakan grafik yang

menunjukkan besaran nilai swirl ratio dari

hasil simulasi. Berdasarkan bentuk grafik,

terlihat bahwa swirl ratio semakin

menurun seiring dengan bertambahnya

jarak yang ditempuh oleh aliran. Nilai

minimum berada pada katup dengan jarak

buka 3 mm pada bidang monitor terjauh,

yaitu sebesar 0,37 dan nilai maksimum

dari swirl ratio berada pada katup dengan

jarak buka 4 mm dan 3 mm pada bidang

monitor terdekat dari titik mati atas yaitu

sebesar 0,83.

Nilai dari swirl ratio sangat

dipengaruhi oleh 2 parameter penting,

yaitu kecepatan aksial dan kecepatan

angular dari aliran fluida. Kecepatan aksial

sangat tergantung pada besar beda tekanan

antara bidang monitor dengan titik mati

atas piston. Semakin besar beda

tekanannya, maka semakin tinggi

kecepatan aksialnya. Kecepatan aksial

yang tinggi mengakibatkan semakin

menurunnya nilai swirl ratio seperti yang

ditunjukkan oleh grafik.

Gambar 14. Grafik perbandingan swirl ratio

desain aktual pada setiap jarak buka katup

5.9. Analisis Grafik Perbandingan Swirl

ratio pada Desain Alternatif di

Setiap Bidang Monitor

Grafik di bawah ini menunjukkan nilai

perbandingan antara swirl ratio terhadap

bidang monitor. Pada grafik terlihat bahwa

nilai swirl ratio berbanding terbalik

dengan langkah stroke dari piston.

Semakin jauh jarak yang ditempuh, swirl

ratio semakin. Nilai minimum berada pada

katup dengan jarak buka 3 mm pada

bidang monitor terjauh dari titik mati atas

yaitu sebesar 0,57 dan nilai maksimum

dari swirl ratio berada pada katup dengan

jarak buka 3 mm pula namun pada bidang

monitor terdekat dari titik mati atas, yaitu

sebesar 1,07.

Jika ditinjau lebih seksama, pada jarak

buka katup 4 mm terdapat kenaikan nilai

swirl ratio di bidang monitor berjarak 50,8

mm dari titik mati atas. Hal ini disebabkan

karena tekanan rata-rata di bidang tersebut

lebih tinggi dari bidang monitor pada jarak

38,1 mm. Namun pada umunya, grafik

menunjukkan penurunan nilai swirl ratio

0,83

0,76

0,55

0,47

0,37

0,80

0,72

0,57

0,48

0,38

0,83

0,79

0,55 0,50

0,38 0,3

0,4

0,5

0,6

0,7

0,8

0,9

0 50 100

Swir

l Rat

io

Jarak Terhadap Titik Mati Atas (mm)

Grafik Swirl Ratio terhadap Bidang

Monitor pada Desain Aktual

lift 3 mm

lift 3.5mm

lift 4 mm

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

seiring dengan bertambahnya jarak yang

ditempuh oleh aliran.

Gambar 15. Grafik perbandingan swirl ratio

desain alternatif pada setiap jarak buka katup

5.10. Analisis Grafik Intensitas

Turbulensi pada Desain Aktual di

Setiap Bidang Monitor

Intensitas turbulensi dipengaruhi oleh

kecepatan dan energi kinetik turbulen pada

aliran. Dengan menggunakan persamaan

2.3, nilai intensitas turbulensi dapat

ditentukan. Nilai intensitas turbulensi

ditunjukkan oleh grafik 16. Dari grafik

telihat bahwa semakin jauh jarak yang

ditempuh oleh aliran, semakin kecil nilai

intensitas turbulensinya.

Aliran yang terjadi di dalam ruang

bakar silinder hampir selalu terjadi olakan.

Desainer mesin sangat mengharapkan

olakan yang terjadi di dalam ruang bakar

agar semakin cepat dan semakin baik

tingkat pencampuran udara dan bahan

bakar. Semakin tinggi intensitas

turbulensinya, maka semakin cepat

pembakaran yang terjadi. Namun di sisi

lain tingkat turbulensi yang lebih tinggi

mengakibatkan meningkatnya laju

perpindahan panas ke dinding silinder,

sehingga mengurangi efisiensi termalnya.

Grafik menunjukkan penurunan intensitas

turbulensi sebesar 0,14.

Gambar 16. Grafik perbandingan intensitas

turbulensi desain aktual pada setiap jarak buka

katup

5.11. Analisis Grafik Intensitas

Turbulensi pada Desain Alternatif

di Setiap Bidang Monitor

Seperti dijelaskan sebelumnya, nilai

intensitas turbulensi dipengaruhi oleh

kecepatan dan energi kinetik turbulen pada

aliran. Nilai maksimum dari intensitas

turbulen dicapai oleh jarak buka katup 3

mm dengan nilai intensitas turbulensi

sebesar 0,15. Jika melihat grafik swirl

ratio pada desain alternatif, nilai swirl

ratio tertinggi dicapai oleh katup dengan

jarak buka 3,5 mm. Namun intensitas

turbulensi pada jarak buka katup 3,5 mm

lebih rendah dari jarak buka katup 3 mm.

Selama langkah hisap, turbulensi

dihasilkan oleh adanya energi kinetik dari

momentum dan transport. Penurunan

tingkat turbulensi aliran selama langkah

hisap diakibatkan oleh adanya disipasi

energi kinetik turbulen, sehingga intensitas

turbulensinya menurun. Grafik

menunjukkan adanya penurunan nilai

intensitas turbulensi sebesar 0,13.

1,07

0,89

0,62 0,56 0,57

1,24

0,89

0,71 0,70 0,66

0,97 0,90

0,66

0,83

0,69

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

1,1

1,2

1,3

0 50 100

Swir

l Rat

io

Jarak Bidang Terhadap Titik Mati Atas (mm)

Perbandingan Swirl Ratio Tiap Bidang pada Desain Alternatif

lift 3 mm

lift 3.5mm

lift 4 mm

0,16

0,08

0,05 0,03

0,02

0,16

0,08

0,05

0,03 0,02

0,16

0,08

0,05 0,03

0,02

0

0,02

0,04

0,06

0,08

0,1

0,12

0,14

0,16

0,18

0 50 100

Turb

ule

nce

Inte

nsi

ty

Jarak Terhadap Titik Mati Atas (mm)

Perbandingan Intensitas Turbulensi terhadap Bidang monitor pada Desain Aktual

lift 3 mm

lift 3.5mm

lift 4 mm

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

Gambar 17. Grafik perbandingan intensitas

turbulensi desain alternatif pada setiap jarak buka

katup

6. Kesimpulan

1. Nilai swirl ratio pada desain

cylinder head aktual dengan jarak

buka katup 4 mm masih relatif

kecil jika dibandingkan dengan

literatur (nilai swirl ratio optimum

5-10 [9]

.

2. Perlu dilakukan modifikasi pada

cylinder head aktual guna

mendapatkan swirl ratio yang lebih

baik.

3. Swirl ratio berbanding terbalik

dengan jarak tempuh aliran dari

titik mati atas piston. Semakin jauh

jarak yang ditempuh, semakin kecil

swirl ratio.

4. Intensitas turbulensi berbanding

terbalik dengan jarak tempuh.

5. Penurunan intensitas turbulensi

pada desain aktual adalah 0,14 dan

penurunan intensitas turbulensi

desain alternatif adalah 0,13. Nilai

tersebut mendekati nilai penurunan

dari literatur yaitu 0,15 [12]

.

6. Desain alternatif menunjukkan

swirl ratio yang paling baik pada

jarak buka katup 3,5 mm dengan

nilai maksimum swirl ratio 1,24

dan intensitas turbulensinya 13 %.

0,15

0,07

0,04 0,03

0,02

0,13

0,06

0,03 0,02 0,02

0,13

0,06

0,04 0,02 0,02

0

0,02

0,04

0,06

0,08

0,1

0,12

0,14

0,16

0 50 100

Turb

ule

nce

Inte

nsi

ty

Jarak Terhadap Titik Mati Atas (mm)

Perbandingan Intensitas Turbulensi terhadap Bidang monitor pada Desain Alternatif

lift 3 mm

lift 3.5mm

lift 4 mm

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013

References

[1] Jeong-Eue Yun (2000). A Study on

Combine Effects Between Swirl and

Tumble Flow of Intake Port System

in Cylinder Head.

[2] Martins, Jogre dkk (2009). Design of

An Inlet Track of Small I. C. Engine

for Swirl Encancement. Jurnal.

Universidade do Minho Portugal.

[3] Pulkrabek, Willard W. “Engineering

Fundamentals of the Internal

Combustion Engine.” New Jersey:

Prentice Hall. 2004

[4] Kadir, Mohd Taufik (2008). Intake Port

Flow Study on Various Cylinder Head

Using Flowbench.

[5] Lumley, John L. Engines-an

Introduction. Cambridge University

Press. 1999

[6] Kumar, Vinodh dkk. Air Flow and

Charge Motion Study of Engine

Intake Port. Jurnal. Larsen and

Tourbo Limited, IES.

[7] G. Sridhar, P. J. Paul, & H. S.

Mukunda (2003). Simulation of

Fluid Flow in A High Compression

Ratio Reciprocating Internal

Combustion Engine.

[8] Tuakia, Firman. Dasar-Dasar CFD

menggunakan FLUENT. Bandung:

Informatika. 2008.

[9] O.Samimi Abianeh (2007).

Investigation of Swirling and

Tumbling Flow Pattern of Spark

Ignition Engine.

[10] Kumar, C.R., Nagarajan, G.

Investigation of Flow During Intake

Stroke of A Single Cylinder Internal

Combustion Engine. ARPN Journal

of Engineering and Applied

Sciences, ISSN 1819-6608.

[11] Kern Y. Kang and Rolf D. Reitz.

1999. The effect of intake valve

alignment on swirl generation in a

DI diesel engine. Journal of

Experimental Thermal and Fluid

Science. 20: 94-103.

Kajian aliran..., Glenn Cahya Dwi Ramadhan, FT UI, 2013