MP

-

Upload

priambodo-ariewibowo -

Category

Documents

-

view

39 -

download

6

Transcript of MP

Kajian Perubahan Sifat Mekanik Material Baja Karbon Rendah

dengan Thermomechanical Treatment

TUGAS SARJANA

Karya ilmiah sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

dari Institut Teknologi Bandung

Oleh

Rachman Ayubi

13709021

PROGRAM STUDI TEKNIK MATERIAL

FAKULTAS TEKNIK MESIN DAN DIRGANTARA

INSTITUT TEKNOLOGI BANDUNG

2014

ABSTRAK

Thermomechanical Treatment merupakan teknik mengontrol struktur

mikro dengan cara deformasi di temperatur tinggi dan pendinginan cepat. Teknik

ini digunakan untuk mendapatkan baja dengan kekuatan tinggi, ketangguhan yang

baik, serta sifat mampu las yang baik. Terdapat tiga faktor utama yang

mempengaruhi hasil mekanik dari teknik ini, yaitu besar deformasi yang

diberikan, temperatur mulai dan selesai deformasi, serta laju pendinginan.

Penelitian kali ini dilakukan untuk melihat pengaruh temperatur

pengerolan dan besar deformasi pengerolan pada material baja karbon rendah.

Material baja karbon rendah memiliki tiga rentang temperatur kritis, yakni rentang

temperatur rekristalisasi, rentang temperatur non-rekristalisasi, dan rentang

temperatur intercritical. Besar deformasi juga di variasikan untuk melihat

pengaruh besar deformasi terhadap hasil uji mekaniknya.

Hasil penelitian ini menyimpulkan bahwa tiap rentang temperatur

pengerolan memiliki faktor utama yang dapat mempengaruhi kekuatan material

baja karbon rendah, besar deformasi pada rentang temperatur rekristalisasi dan

temperatur non-rekristalisasi, sementara rolling finish temperature di rentang

temperatur intercritical.

Kata kunci : thermomechanical treatment, rolling, rekristalisasi, non-

rekristalisasi, intercritical

I

ABSTRACT

Thermomechanical treatment (TMT) is a microstructural control technique

combining deformation in high temperature and accelerated cooling. Thermo-

mechanical control process is used to obtain excellent properties for steel plates,

such as high strength, excellent toughness, and excellent weldability. Based on

theory, there are three main factors which affect the process’s outcome,

deformation magnitude, temperature, and cooling rate.

The experiment was held to observe two of the three main factors which

affecting the mechanical properties by varying rolling temperature and rolling

magnitude. There are critical temperature range in low carbon steel,

recrystalization, non-recrystalization, and intercritical.

The experiment conducted shows several factors which has major effect in

low carbon steel's mechanical properties, deformation magnitude in

recrystallization temperature and non-recrystalisation temperature, and rolling

finish temperature in intercritcal temperature.

Key words : thermomechanical treatment, rolling, recrystallization, non-

recrystallization, intercritical.

II

KATA PENGANTAR

Penulis mengucapkan syukur kepada Allah SWT yang telah memberikan

rahmat dan hidayah kepada penulis sehingga penulis dapat menyelesaikan Tugas

Sarjana yang berjudul “Kajian Perubahan Sifat Mekanik Material Baja Karbon

Rendah dengan Thermomechanical Treatment” sebagai syarat untuk memperoleh

gelar sarjana dari Program Studi Teknik Material, Fakultas Teknik Mesin dan

Dirgantara, Institut Teknologi Bandung. Namun, penulis juga mengucapkan

terima kasih kepada pihak – pihak yang telah membantu penulis dalam

menyelesaikan Tugas Sarjana ini, yaitu :

1. Kedua orang tua penulis, M. Ridwan dan Mienarti yang terus mendukung

saya selama menjalani masa kuliah di Institut Teknologi Bandung selama

5 tahun terakhir ini.

2. Bapak Arif Basuki, selaku dosen pembimbing serta dosen wali selama

saya berkuliah di sini. Terima kasih atas seluruh ilmu serta nasihat yang

telah Bapak berikan ketika saya mengerjakan Tugas Sarjana ini.

3. Bapak Aditianto Ramelan selaku Ketua Program Studi Teknik Material

yang telah banyak membantu penulis

4. Seluruh dosen Teknik Material maupun dosen non-Material yang telah

memberikan ilmu selama penulis menjalani masa kuliah di ITB.

5. Teman dekat penulis, Ivan Naswandi, Putri Anindytha, dan Chandra

Daniel S., yang telah menemani penulis, memotivasi penulis dalam suka

maupun duka dalam berorganisasi di MTM dan berkuliah di ITB.

6. Kawan – kawan WARASTIKA 2009 yang telah menjadi keluarga kedua

selama penulis berada di Teknik Material ITB, terutama Ketua Angkatan

Fakhry Hatta yang telah membimbing penulis melalui pemikiran –

pemikirannya yang super.

7. Seluruh penghuni kosan Hegarmanah, terutama Stefanus, Ero, Tirta, dan

Bima yang selama 24/7 menemani penulis mengerjakan Tugas Sarjana ini.

III

8. Seluruh kakak – kakak senior di Teknik Material, terutama Idlhar, Bob,

Ibnu, dan Secta yang telah menanamkan banyak pengalaman hidup dan

ilmu kehidupan pada penulis.

9. Seluruh adik junior di Teknik Material, terutama untuk adik – adik 2010,

Hendra, Cessa, Fiqry, Nara, dan Naufal yang telah menjadi sahabat dekat

penulis selama 3 tahun terakhir ini.

10. Seluruh teknisi Laboratorium Logam ITB yang telah banyak membantu

penulis dalam melakukan eksperimen di ITB, khususnya Pak Ja’I, Pak

Juni, dan Pak Lala.

11. Seluruh kawan – kawan Jiu-jitsu di 70, khususnya Dhiar, Fadi, Ohm, dan

Vina sebagai sahabat yang terus menyemangati penulis dari TPB hingga

menyelesaikan Tugas Sarjana ini.

12. Seluruh pihak yang telah membantu penulis selama menyelesaikan Tugas

Sarjana ini yang tidak dapat disebutkan satu – persatu.

Penulis menyadari terdapat banyak kekurangan dalam Tugas Sarjana ini

oleh karena itu penulis menerima masukan yang dapat meningkatkan kualitas

Tugas Sarjana ini. Akhir kata, semoga Tugas Sarjana ini dapat memberikan

banyak manfaat kepada banyak orang.

Bandung, September 2014

Rachman Ayubi

IV

DAFTAR ISI

ABSTRAK..........................................................................................................................I

ABSTRACT....................................................................................................................... II

KATA PENGANTAR......................................................................................................III

DAFTAR ISI.....................................................................................................................V

DAFTAR GAMBAR.......................................................................................................VII

DAFTAR TABEL...........................................................................................................VIII

BAB I PENDAHULUAN..................................................................................................1

1.1. Latar Belakang...................................................................................................1

1.2. Batasan Masalah.................................................................................................1

1.3. Tujuan Penelitian................................................................................................1

1.4. Metodologi Penelitian........................................................................................1

1.5. Sistematika Penulisan.........................................................................................2

BAB II TINJAUAN PUSTAKA........................................................................................3

2.1. Thermomechanical Treatment............................................................................3

2.1.1. Deformasi di Temperatur Rekristalisasi.....................................................6

2.1.2. Deformasi di Temperatur Non-Rekristalisasi...........................................12

2.1.3. Deformasi di Temperatur Intercritical......................................................14

BAB III RANCANGAN PENELITIAN..........................................................................16

3.1. Diagram Alir Penelitian....................................................................................16

3.2. Tahapan Penelitian...........................................................................................16

3.2.1. Preparasi Spesimen...................................................................................17

3.2.2. Proses Heat Treatment dan Deformasi.....................................................19

3.2.3. Uji Mekanik..............................................................................................21

3.2.4. Pengamatan Struktur Mikro......................................................................23

BAB IV DATA PERCOBAAN DAN ANALISIS...........................................................26

4.1. Hasil Uji Mekanik............................................................................................26

4.2. Analisis Hubungan Struktur Mikro dengan Uji Mekanik Spesimen.................26

V

4.2.1. Spesimen As-received...............................................................................27

4.2.2. Spesimen Thermomechanical Treatment..................................................28

BAB V KESIMPULAN DAN SARAN...........................................................................37

5.1. Kesimpulan......................................................................................................37

5.2. Saran................................................................................................................37

DAFTAR PUSTAKA......................................................................................................38

VI

DAFTAR GAMBAR

Gambar 1. 3 rentang temperatur deformasi pada proses Thermomechanical Treatment.. . .4Gambar 2. Gambar skematik hubungan true stress dan true strain yang diterima material saat deformasi plastis di temperatur tinggi.........................................................................5Gambar 3. Struktur butir saat fenomena recovery, recrystallization, dan grain growth pada suatu material. [1]..............................................................................................................7Gambar 4. Perubahan sifat suatu material saat tahapan rekristalisasi berlangsung. [1]......8Gambar 5. Variasi hubungan temperatur rekristalisasi pada baja dengan besarnya deformasi yang diberikan. [1]............................................................................................9Gambar 6. Variasi hubungan antara waktu yang dibutuhkan untuk rekristalisasi dengan temperatur rekristalisasi logam tembaga dengan reduksi 98%. [2]...................................10Gambar 7. Skema bentuk butir saat pengerolan di temperatur rekristalisasi. [2]..............11Gambar 8. (a) Crystal defect berupa deformation band pada tembaga akibat deformasi, (b) deformation bands akan menjadikan tempat pengintian butir baru saat rekristalisasi ataupun transformasi fasa berlangsung.............................................................................13Gambar 9. Hubungan antara besar reduksi, temperatur reduksi, dan jumlah fasa ferrite yang terbentuk..................................................................................................................15Gambar 10. Dimensi spesimen sebelum di berikan treatment..........................................18Gambar 11. Pengukuran dimensi ketebalan spesimen menggunakan jangka sorong digital..........................................................................................................................................18Gambar 12. Alat potong gergaji VIEGAHN di Laboratorium Logam ITB......................18Gambar 13. Tungku Nabretherm (kiri) dan alat rol Buhler (kanan) di Laboratorium Logam ITB.......................................................................................................................21Gambar 14. Alat uji impak WOLPERT...........................................................................21Gambar 15. Alat uji tarik Ibertest.....................................................................................22Gambar 16. Alat uji keras................................................................................................23Gambar 17. Alat grinding LABOPOL.............................................................................24Gambar 18. Alat poles......................................................................................................24Gambar 19. Etanol dan asam nitrat sebagai larutan etchant.............................................25Gambar 20. Mikroskop optik...........................................................................................25Gambar 21. Gambar skematik penampang arah transversal dan arah longitudinal...........27Gambar 22. Struktur mikro spesimen as-received............................................................27Gambar 23. Struktur mikro spesimen pengerolan di rentang temperatur rekristalisasi dengan besar deformasi 5% (atas), 10%(tengah), dan 20% (bawah)................................29Gambar 24. Struktur mikro spesimen pengerolan di rentang temperatur non-rekristalisasi dengan besar deformasi 5% (atas), 10% (tengah), dan 20% (bawah)...............................32Gambar 25. Struktur mikro spesimen pengerolan di rentang temperatur non-rekristalisasi dengan besar deformasi 5% (atas), 10% (tengah), dan 20% (bawah)...............................34

VII

Gambar 26. Kekerasan (temperatur kamar) sebagai fungsi persen karbon. [1]................36

DAFTAR TABEL

Tabel 1. Rancangan percobaan.........................................................................................17Tabel 2. Komposisi kimia spesimen berdasarkan hasil pengujian OES...........................19Tabel 3. Kode spesimen berdasarkan temperatur deformasi dan besar deformasi yang diberikan..........................................................................................................................20Tabel 4. Hasil uji mekanik spesimen................................................................................26

VIII

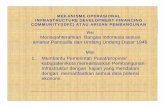

BAB I PENDAHULUAN

1.1. Latar Belakang

Thermomechanical Treatment (TMT) merupakan salah satu metode yang

bertujuan untuk peningkatan kekuatan logam dengan cara mengontrol ukuran

butir dan mengontrol jumlah kepadatan dislokasi. Proses yang dilakukan di

temperatur tinggi ini akan menghasilkan produk yang tidak menyisakan residual

stress pada material sehingga dapat mengurangi dari segi biaya dan waktu yang

dibutuhkan untuk menghilangkan residual stress pada material. Proses ini akan

mendeformasi material di temperatur tinggi, maka dari itu besar deformasi,

temperatur deformasi serta laju pendinginan akan menjadi faktor utama yang

sangat berpengaruh dalam merubah meningkatkan kekuatan logam.

1.2. Batasan Masalah

Batasan masalah dari penelitian ini adalah sebagai berikut :

1. Spesimen baja karbon rendah yang digunakan pada percobaan di

dapat dari pasar lokal Jatayu di Bandung.

2. Proses Thermomechanical Treatment, pengujian mekanik, dan

karakterisasi struktur mikro dilakukan di Laboratorium ITB.

1.3. Tujuan Penelitian

Adapun tujuan penelitian pada Tugas Sarjana ini adalah sebagai berikut:

1. Memahami pengaruh besar deformasi dan temperatur deformasi

terhadap perubahan sifat mekanik material baja karbon rendah

hasil Thermomechanical Treatment.

1.4. Metodologi Penelitian

Metodologi yang penulis gunakan adalah sebagai berikut:

1. Tinjauan pustaka dengan memperlajari literatur serta jurnal.

1

2. Melakukan percobaan dengan memvariasikan besar deformasi dan

temperatur deformasi.

3. Mengkaji hasil karakterisasi material yang dihubungkan dengan

hasil uji mekanik berupa uji tarik, uji impak, dan uji keras

material.

1.5. Sistematika Penulisan

Laporan ini ditulis dalam lima bab yang diawali dengan BAB I yang

merupakan PENDAHULUAN, berisikan pembahasan mengenai latar belakang

dilakukannya penelitian ini, tujuan penelitian, batasan masalah yang ditinjau,

metodologi penelitian, serta sistematika penulisan laporan. Selanjurnya pada BAB

II yang merupakan TINJAUAN PUSTAKA, pada bab ini akan dibahas mengenai

teori-teori yang menjadi dasar dalam penelitian ini serta menjadi landasan analisa

data yang diperoleh. Selanjutnya BAB III yang merupakan RANCANGAN

PENELITIAN akan berisikan mengenai penjelasan proses – proses yang

dilakukan penulis untuk memperoleh data penelitian. BAB IV, berjudul DATA

PERCOBAAN DAN ANALISIS berisikan data hasil percobaan serta analisis

terhadap data yang diperoleh. Selanjutnya BAB V akan berisikan KESIMPULAN

DAN SARAN dari penelitian ini.

2

BAB II TINJAUAN PUSTAKA

2.1. Thermomechanical Treatment

Thermomechanical Treatment (TMT) adalah sebuah teknik dalam

perlakuan panas logam yang bertujuan untuk merubah sifat mekanik suatu logam

dengan cara mendeformasi material di rentang remperatur kririsnya dan

dilanjutkan dengan accelarated cooling (pendinginan yang dipercepat). Jenis

deformasi yang dilakukan semua kembali pada kebutuhan material yang akan

digunakan, jika membutuhkan dalam bentuk pelat tentu menggunakan proses

pengerolan, namun jika dibutuhkan dalam bentuk wire, deformasi yang digunakan

menggunakan proses wire drawing.

Parameter yang berpengaruh pada proses ini ada 3, yang pertama adalah

besar deformasi yang diberikan, temperatur deformasi, serta laju pendinginan.

Terdapat 3 rentang temperatur utama dalam melakukan proses deformasi pada

temperatur tinggi : yang pertama adalah rentang temperatur rekristalisasi, yang

kedua adalah rentang temperatur non-rekristalisasi, dan yang ketiga adalah

rentang temperatur intercritical (γ + α) phase. Hubungan antara deformasi,

temperatur, dan laju pendinginan dapat dilihat pada gambar dibawah.

3

Gambar 1. 3 rentang temperatur deformasi pada proses Thermomechanical Treatment.

Gambar di atas menunjukkan 3 rentang temperatur deformasi yang umum

dilakukan dalam TMT, setiap deformasi pada rentang temperatur tertentu

menunjukkan adanya perbedaan struktur mikro jika dilakukan dengan

pendinginan cepat. Jenis pertama, deformasi pada rentang temperatur

rekristalisasi, butir kasar austenit (a) akan mengalami penghalusan akibat

deformasi namun tetap mengalami rekristalisasi (b), dan apabila butir austenit

yang telah terdeform tersebut didinginkan dengan cepat, butir austenit akan

mengalami transformasi menjadi martensite yang relatif besar juga (b’). Jenis

TMT yang kedua, deformasi pada rentang temperatur non-rekristalisasi, terdapat

fenomena munculnya deformation band pada butir austenit (c), dan jika butir hasil

deformasi di rentang temperatur ini didinginkan dengan cepat, akan didapatkan

butir ferrite dan martensite yang lebih halus (c’), relatif terhadap butir yang di

deformasi pada rentang temperatur rekristalisasi (b’). Selanjutnya jenis ketiga,

yakni deformasi di rentang temperatur intercritical dimana tidak hanya butir

austenit yang terdeformasi namun juga terdapat butir ferrite (α) yang terdeformasi

4

mengakibatkan adanya deformation band pada butir austenit dan juga pada ferrite

(α) di batas butir (d), dan apabila didinginkan dengan cepat maka butir austenit

akan berubah menjadi martensite sedangkan pada butir ferrite (α) tidak terjadi

pengintian butir baru dan deformation band pada butir ferrite (α) tetap ada (d’).

Secara mikro terlihat sebagai sub-grain ferrite (α). Perbedaan struktur mikro

karena adanya ketiga jenis deformasi tersebut akan mengakibatkan perbedaan sifat

dari material itu sendiri.

Secara skematik deformasi di temperatur tinggi pada material dapat di

gambarkan dengan kurva di bawah.

Gambar 2. Gambar skematik hubungan true stress dan true strain yang diterima material

saat deformasi plastis di temperatur tinggi.

Pada daerah I terjadi peningkatan true stress akibat deformasi yang

menyebabkan bertambahnya kerapatan dislokasi, pada daerah II, kurva menurun

setelah fenomena rekristalisasi terjadi dan mengurangi kerapatan dislokasi dari

baja tersebut. Pada daerah III, fenomena bertambahnya dislokasi serta

pengurangan dislokasi sudah mencapai titik yang seimbang sehingga didapatkan

daerah steady-state. Namun, untuk mencapai daerah III dibutuhkan regangan yang

sangat besar meski pada temperatur tinggi, maka sangat tidak mungkin pemberian

deformasi pada baja ini hanya dilakukan sekali. Maka perlu diberikannya

5

deformasi berulang kali (multipass deformation) untuk mencapai daerah steady-

statenya. Terdapat 2 jenis rekristalisasi yang mungkin terjadi saat deformasi di

temperatur tinggi, jika rekristalisasi terjadi setelah material selesai dideformasi

maka static recrystallization terjadi, namun jika material yang sedang dideformasi

mengalami rekristalisasi, inilah yang disebut dynamic recrystallization.

2.1.1. Deformasi di Temperatur Rekristalisasi

2.1.1.1. Rekristalisasi

Setiap deformasi plastis pada suatu logam pasti menyebabkan munculnya

internal strain energy dan mengubah sifat fisis dan mekanik dari material

tersebut. Deformasi yang diinginkan belum tentu ingin merubah sifat mekanik dan

sifat fisis, namun deformasi hanya ingin merubah dimensi dari material tersebut.

Maka dari itu, terdapat proses yang bertujuan untuk menghilangkan internal

strain energy dan mengembalikan sifat mekanik dan sifat fisis dari logam

tersebut, proses ini disebut annealing. Proses annealing terdiri atas 3 tahapan,

yaitu recovery, recrystallization, dan grain growth. Ketika pemanasan tahap

recovery berlangsung, tidak ada perubahan struktur yang dapat diamati dan sifat

mekanik tidak terpengaruh. Namun, sifat fisis dari material tersebut kembali

seiring peningkatan temperatur berlangsung. Sementara itu juga, internal strain

berkurang seiring peningkatan temparatur. Saat temperatur telah mencapai

temperatur rekristalisasinya (umumnya ½ dari temperatur leleh material tersebut),

mulai dapat diamati nukleasi butir-butir baru yang bebas regangan pada daerah-

daerah yang memiliki internal strain (umunya tempat nukleasi ada pada batas

butir dan deformation bands). Selanjutnya saat temperatur ditingkatkan kembali,

dapat diamati fenomena grain growth, yakni membesarnya butir baru bebas

regangan tersebut. Perubahan struktur mikro material dapat dilihat pada gambar 3

dibawah.

6

Gambar 3. Struktur butir saat fenomena recovery, recrystallization, dan grain growth pada

suatu material. [1]

Rekristalisasi adalah proses terbentuknya butir baru yang bebas regangan.

Rekristalisasi hanya dapat terjadi hanya jika material telah diberikan proses

deformasi dengan besaran tertentu dan dipanaskan hingga temperatur tertentu

dimana energi yang dibutuhkan cukup untuk melakukan rekristalisasi [2].

Material yang telah di deformasi mempunyai butir yang terdeformasi dan

memiliki kepadatan dislokasi. Akibat adanya kepadatan dislokasi inilah nukleasi

butir baru terjadi. Butir baru yang terbentuk akan memiliki komposisi dan fasa

yang sama dengan induk butirnya yang telah terdeformasi, namun butir baru yang

terbentuk akan berbentuk equiaxial, dan tidak memiliki kepadatan dislokasi.

Perubahan kepadatan dislokasi antara butir baru dan butir lama dapat dilihat pada

perubahan sifat mekanik sebelum dan sesudah rekristalisasi berlangsung. Setelah

rekristalisasi, kekuatan tarik dari material tersebut akan berkurang sementara

keuletan material tersebut akan meningkat relatif terhadap sebelum rekristalisasi

berlangsung. Namun semua kembali pada kebutuhan aplikasi dari material

tersebut. Jika aplikasi dari material tersebut adalah untuk menahan pembebanan

dan tidak diinginkan sifat ulet dari material tersebut tentu tidak diinginkan adanya

rekristalisasi.

7

Gambar 4. Perubahan sifat suatu material saat tahapan rekristalisasi berlangsung. [1]

Temperatur rekristalisasi didefinisikan sebagai temperatur terendah

dimana butir baru bebas regangan terdeteksi pada struktur mikro dari material

yang telah terdeformasi sebelumnya [3]. Temperatur rekristalisasi bergantung

pada beberapa faktor utama, faktor-faktor tersebut adalah:

Besarnya deformasi plastis pada material

Ukuran butir sebelum material tersebut terdeformasi plastis

Temperatur deformasi plastis material

Waktu pemanasan material untuk mencapai temperatur

rekristalisasi

Kemurnian dari material

Seperti yang sudah dijelaskan di paragraf awal bahwa rekristalisasi ini

membutuhkan internal strain energy dalam bentuk kepadatan dislokasi dan

temperatur sebagai thermal activation energy. Secara prinsip, jika internal strain

energy yang tersimpan sudah cukup besar, maka temperatur rekristalisasi tidak

akan sebesar pada material dengan internal strain energy yang kecil. Namun tidak

semua material yang dideformasi dapat memunculkan fenomena rekristalisasi saat

di panaskan. Setiap material mempunyai critical deformation masing-masing.

8

Critical deformation didefinisikan sebagai besar deformasi terkecil yang diberikan

pada suatu material agar terjadi rekristalisasi. Pada gambar dibawah dapat dilihat

bahwa semakin besar deformasi diberikan maka temperatur rekristalisasi semakin

lama semakin rendah, menunjukkan semakin besar internal strain energy yang

tersimpan pada material tersebut menyebabkan thermal activation energy yang

dibutuhkan semakin kecil.

Gambar 5. Variasi hubungan temperatur rekristalisasi pada baja dengan besarnya

deformasi yang diberikan. [1]

Selain deformasi minimum, waktu pemanasan dapat mempengaruhi

temperatur rekristalisasi, pada contohnya pada material tembaga yang telah diberi

perlakuan coldwork sebesar 98% [2], rekristalisasi dapat terjadi pada tembaga ini

di temperatur 43°C namun butuh waktu mulai terjadinya rekristalisasi yang lebih

lama jika dibandingkan jika rekristalisasi berlangsung pada temperatur 135°C.

Pada gambar dibawah juga dapat dilihat adanya perbedaan laju rekristalisasi dan

waktu selesai rekristalisasi, dimana semakin rendah temperatur mulai rekristalisasi

maka laju rekristalisasi dan waktu selesai rekristalisasi akan semakin lama [4].

9

Gambar 6. Variasi hubungan antara waktu yang dibutuhkan untuk rekristalisasi dengan

temperatur rekristalisasi logam tembaga dengan reduksi 98%. [2]

2.1.1.2. Deformasi Fasa Austenite di Temperatur Rekristalisasi

Deformasi pada rentang temperatur austenit mengubah butir austenit yang

equiaksial menjadi butir elongated dengan dislocation band di dalamnya.

Dislocation band ini muncul akibat gaya normal yang diberikan saat pengerolan

berlangsung, secara bersamaan muncul tegangan geser sebesar 45 di dalam butir,

maka dislocation band ini umumnya terlihat membetuk garis dengan kemirigan

45 di dalam butir. Di saat yang bersamaan terjadi dynamic recovery dan dynamic

recrystallization, dimana fenomena recovery dan rekristalisasi berlangsung saat

material di deformasi. Sesaat setelah deformasi selesai, terjadi static recovery dan

static recrystallization pada butir austenit. Sehingga sesaat setelah deformasi

selesai, nukleasi butir baru sudah terjadi dan menghasilkan butir austenit yang

equiaxial dan berukuran relatif lebih halus dibandingkan sebelum di deformasi.

Secara skematik dapat dilihat pada gambar dibawah.

10

Gambar 7. Skema bentuk butir saat pengerolan di temperatur rekristalisasi. [2]

Ukuran butir yang terekristalisasi semakin halus seiring besarnya

deformasi yang diberikan, namun penghalusan butir ini mencapai suatu batas

maksimum, dimana diakibatkan adanya mekanisme yang mencapai

kesetimbangan antara dislokasi yang hilang menjadi butir baru dan dislokasi yang

bertambah akibat deformasi [2]. Namun penghalusan butir ini dapat semakin

ditingkatkan, salah satunya dengan menambahkan paduan dengan kadar sangat

rendah, karena jika terlalu besar persen paduannya, mempunyai efek signifikan

yakni meningkatkan temperatur rekristalisasi material, paduan ini harus dapat

membentuk karbida yang menghambat pertumbuhan butir austenit yang

terekristalisasi, contoh paduan yang umum adalah Nb, Ti, dan V [4].

Temperatur selesai deformasi juga sangat penting dalam menentukan

kekuatan material. Semakin rendah temperatur selesai deformasi di rentang

temperatur ini akan mengakibatkan rekristalisasi semakin sulit berlangsung,

sehingga butir baru bebas regangan akan semakin sedikit seiring turunnya

temperatur selesai deformasi, pada kasus ini akan ada butir yang mengalami

rekristalisasi, dan ada juga butir yang tidak mengalami rekristalisasi, sehingga

butir menjadi tidak seragam [5].

Selanjutnya adalah faktor laju pendinginan. Jika butir hasil deformasi di

rentang temperatur rekristalisasi ini didinginkan dengan pendinginan lambat,

austenit yang telah menjadi halus akan mengalami grain growth sehingga butir

11

austenit akan menjadi kasar kembali. Akibatnya saat butir austenit melewati

temperatur Ar3, fasa ferrite mulai nukleasi di batas butir austenit membentuk

ferrite proeutectoid yang kasar. Dan ketika melewati garis Ar1 dimana austenit

bertransformasi menjadi pearlite, butir pearlite yang terbentuk diantara ferrite

proeutectoid akan relatif halus dan sedikit. Jika dibandingkan dengan pendinginan

cepat hasil deformasi di rentang temperatur austenit, maka butir austenit hasil

rekristalisasi tidak mengalami grain growth sehingga austenit akan

bertransformasi menjadi bainite atau martensite ketika melewati temperatur Ar1

bergantung dari seberapa cepat laju pendinginan yang berlangsung.

2.1.2. Deformasi di Temperatur Non-Rekristalisasi

Pada pengerolan di temperatur tinggi, terdapat beberapa temperatur yang

penting untuk diketahui. Yang pertama adalah temperatur rekristalisasi seperti

yang sudah di jelaskan di atas. Yang kedua adalah temperatur non-rekristalisasi

(non–recrystallization temperatur / TNR), temperatur dimana rekristalisasi tidak

terjadi pada suatu waktu yang telah diberikan [2].

Adanya temperatur non-rekristalisasi ini disebabkan karena energi yang

dibutuhkan untuk rekristalisasi tidak mencukupi dari segi temperatur dan energi

dalam, maka rekristalisasi tidak terjadi. Namun, deformasi di temperatur non-

rekristalisasi mempunyai efek signifikan pada proses TMT ini, yakni

meningkatkan jumlah terbentuknya nucleation site pada butir induk. Nucleation

site pada butir dapat diperbanyak seiring dengan semakin besarnya persen

deformasi yang diberikan, ini disebabkan karena 2 hal

Akibat deformasi, luas permukaan butir semakin luas dan butir

menjadi elongated, seperti yang telah diketahui batas butir dapat

menjadi tempat pengintian butir baru karena memiliki energi yang

tinggi

Munculnya crystal defect pada butir akibat deformasi yang

mempunyai energi besar sehingga dapat juga menjadi tempat

pengintian butir baru (deformation bands). Semakin besar

12

deformasi maka crystal defect yang dihasilkan akan semakin

banyak.

Gambar 8. (a) Crystal defect berupa deformation band pada tembaga akibat deformasi,

(b) deformation bands akan menjadikan tempat pengintian butir baru saat rekristalisasi

ataupun transformasi fasa berlangsung.

Pada gambar diatas dapat diamati adanya deformation bands pada material

tembaga yang telah di deformasi, dan deformation bands tersebut akan menjadi

tempat nukleasi fasa baru saat pendinginan berlangsung [1]. Jika pendinginan

berlangsung lambat, pengaruh dari temperatur selesai deformasi di rentang

temperatur ini cukup signifikan dalam mempengaruhi kekuatan material, semakin

rendah temperatur selesai deformasi, maka semakin memaksimalkan terjadinya

recovery pada butir austenit yang dapat menghilangkan deformation band.

Akibatnya saat melewati temperatur Ar3, ferrite proeutectoid yang mulai nukleasi

hanya memiliki sedikit tempat dan seiring dengan turunnya temperatur di rentang

temperatur intercritical (γ + α), ferrite proeutectoid akan semakin kasar. Dan

ketika melewati temperatur Ar1 terjadi reaksi eutectoid dimana fasa austenit akan

bertransformasi menjadi pearlite.

13

Lain halnya dengan pendinginan yang cepat setelah deformasi,

pendinginan cepat ini akan meminimalisir bahkan meniadakan fenomena recovery

pada butir austenit sehingga nucleation site pada butir austenit yang elongated

akan tetap banyak relatif terhadap besarnya deformasi. [6]

2.1.3. Deformasi di Temperatur Intercritical

Rentang temperatur intercritical adalah temperatur yang berada diantara

A1 dan A3 pada diagram fasa Fe-Fe3C. Deformasi pada rentang temperatur ini

tidak hanya mendeformasi austenite, namun juga mendeformasi ferrite

proeutectoid. Austenit dan ferrite proeutectoid yang awalnya equiaksial menjadi

elongated dan menyimpan internal strain energy setelah deformasi selesai.

Jika pendinginan berlangsung lambat, maka butir austenit akan

bertransformasi menjadi ferrite (transformed ferrite) seiring turunnya temperatur,

dan fasa ferrite yang berbentuk elongated (deformed ferrite) akan mengalami

rekristalisasi di batas butir dan pada crystal defect akibat deformasi menghasilkan

nukleasi butir ferrite (recrystallized ferrite) sehingga membentuk subgrain ferrite.

Setelah melewati temperatur Ar1, fasa austenit akan bertransformasi menjadi

pearlite. Besarnya deformasi yang diberikan berpengaruh pada besarnya nilai

kepadatan dislokasi pada masing masing fasa, semakin besar deformasi maka

makin besar nilai kepadatan dislokasi, dan tempat pengintian butir baru yang

dalam hal ini adalah fasa ferrite akan semakin banyak. Lebih jelasnya dapat dilihat

pada gambar dibawah

14

Gambar 9. Hubungan antara besar reduksi, temperatur reduksi, dan jumlah fasa ferrite yang terbentuk.

Pada pendinginan cepat setelah deformasi, butir austenit yang berbentuk

elongated tidak sempat bertransformasi hingga melewati temperatur Ar1, namun

crystal defect pada austenit menjadi tempat pengintian ferrite baru, sementara

crystal defect pada ferrite tidak menjadi tempat pengintian butir baru, sehingga

butir ferrite yang telah terdeformasi tetap berbentuk elongated. Setelah melewati

temperatur Ar1, butir austenit akan bertransformasi menjadi martensite, sementara

butir ferrite tetap berbentuk elongated dengan crystal defect di dalam butirnya.

15

BAB III RANCANGAN PENELITIAN

1.

2.

3.

3.1. Diagram Alir Penelitian

16

Gambar 10. Diagram alir penelitian.

3.2. Tahapan Penelitian

Penelitian ini dirancang untuk mengetahui pengaruh besar deformasi dan

perbedaan temperatur deformasi dalam peningkatan sifat mekanik material baja

karbon rendah. Spesimen akan diberi deformasi dengan besaran berbeda di

rentang temperatur yang berbeda pula. Perancangan percobaan dapat dilihat pada

tabel dibawah ini

Tabel 1. Rancangan percobaan.

NoTemperatur kritis

deformasi

Besar deformasi

plastis (%)

Tebal (mm)

Awal Akhir

1 Rekristalisasi

5 10.5 10

10 11 10

20 12 10

2Non-

Rekristalisasi

5 10.5 10

10 11 10

20 12 10

3 Intercritical

5 10.5 10

10 11 10

20 12 10

Kesamaan tebal akhir dirancang agar memudahkan spesimen di uji

mekanik setelah proses TMT diberikan. Terdapat 3 jenis uji mekanik yang

dirancang pada penelitian kali ini, yakni uji impak, uji tarik, dan uji keras. Setelah

spesimen di uji mekanik, spesimen juga akan diperiksa struktur mikronya. Berikut

tahapan percobaan yang dilakukan untuk mencapai tujuan penelitian ini :

3.2.1. Preparasi Spesimen

Material baja karbon rendah yang digunakan dalam penelitian ini

didapatkan di Pasar Jatayu, Bandung dalam bentuk pelat besar yang memiliki

dimensi 400 mm x 200 mm x 12 mm. Spesimen yang dibutuhkan penulis

17

memiliki 3 dimensi ketebalan yang berbeda berdasarkan tabel diatas. Namun

memiliki panjang dan lebar yang sama, 135 mm x 60 mm. Dibawah ini

merupakan gambar spesimen hasil pemotongan dan fris

Gambar 11. Dimensi panjang dan lebar spesimen sebelum di berikan treatment.

Gambar 12. Dimensi ketebalan spesimen menggunakan jangka sorong digital.

Maka dari itu, untuk mencapai ukuran dimensi seperti di atas, penulis

menggunakan alat potong gergaji mesin, sedangkan untuk mendapatkan ketebalan

yang diinginkan, pemesinan dengan proses fris.

18

Gambar 13. Alat potong gergaji mesin VIEGAHN di Laboratorium Logam ITB.

3.2.2. Proses Heat Treatment dan Deformasi

Temperatur dan deformasi merupakan faktor yang berpengaruh dari proses

Thermomechanical Treatment. Untuk mengetahui temperatur kritis spesimen,

penulis perlu melakukan Optical Emmision Spectroscopy (OES) pada spesimen.

Berikut merupakan tabel komposisi spesimen dari hasil pengujian OES.

Tabel 2. Komposisi kimia spesimen berdasarkan hasil pengujian OES.

Unsur Nilai (%) Unsur Nilai (%)

Carbon (C) 0.15209 Wolfram (W) 0.00319

Silicon (Si) 0.20510 Titanium (Ti) 0.00270

Sulfur (S) 0.00612 Tin (Sn) 0.00228

Phosporus (P) 0.01382 Aluminium (Al) 0.03017

Manganese (Mn) 0.73250 Lead (Pb) 0.00067

Nickel (Ni) 0.02246 Antimony (Sb) 0.00000

Chromium (Cr) 0.03415 Niobium (Nb) 0.00000

Molybdenum

(Mo)0.00000 Zirconium (Zr) 0.00000

Vanadium (V) 0.00163 Zinc (Zn) 0.00144

Copper (Cu) 0.03694 Ferro (Fe) 98.76470

Setelah mengetahui komposisi kimia spesimen, penulis menggunakan

persamaan-persamaan untuk mengetahui 3 batas temperatur kritis spesimen, yakni

awal temperatur non-rekristalisasi (TNR), temperatur akhir non-rekristalisasi dan

temperatur awal transformasi austenit menjadi ferrite proeutectoid (TAr3), dan

temperatur eutectoid dimana fasa austenite transformasi menjadi pearlite (TAr1).

19

Menggunakan persamaan Borratto et al.

TNR [℃ ]=887+464 wt %C+(6445 wt %Nb−644√wt %Nb )+(732 wt %V – 230√wt %V )+890 wt %Ti+363 wt %Al−357 wt %Si

Menggunakan persamaan Blas

TAr 3 [℃ ]=903−328 wt %C−102 wt %Mn+116wt %Nb−0.909 CR

Menggunakan persamaan Shiga

TAr 1 [℃ ]=706.4−350.4 wt %C−118.2 wt %Mn

Dari hasil perhitungan, diperoleh temperatur kritis spesimen, yakni

TNR = 889.611°C

TAr3 = 778.035°C (dengan CR = 0.4°C per detik)

TAr1 = 566.526°C

Langkah berikutnya adalah menentukan temperatur pengerolan dan

pemberian kode untuk memudahkan dalam membedakan jenis spesimen

berdasarkan temperatur serta besar deformasi yang diberikan.

Tabel 3. Kode spesimen berdasarkan temperatur deformasi dan besar deformasi yang

diberikan.

NoTemperatur kritis

deformasi

Besar

deformasi

(%)

Tebal (mm)

KodeAwal Akhir

1Rekristalisasi

900°C

5 10.5 10 R05

10 11 10 R10

20 12 10 R20

2Non-rekristalisasi

800°C

5 10.5 10 NR05

10 11 10 NR10

20 12 10 NR20

3 Intercritical 5 10.5 10 IC05

20

700°C10 11 10 IC10

20 12 10 IC20

Pemanasan menggunakan tungku Nabretherm dan pengerolan

menggunakan alat rol Buhler.

Gambar 14. Tungku Nabretherm (kiri) dan alat rol Buhler (kanan) di Laboratorium

Logam ITB.

3.2.3. Uji Mekanik

3.2.3.1. Uji impak

Pengujian impak bertujuan untuk mengetahui besarnya energi yang

mampu diserap oleh material saat diberi pembebanan dengan laju

regangan yang tinggi. Selain itu pengujian ini juga dapat mengetahui jenis

patahan material saat diberi pembebanan impak. Metode pengujian impak

yang digunakan adalah metode Charpy. Alat yang digunakan

menggunakan mesin uji impak Wolpert seperti pada gambar dibawah.

21

Gambar 15. Alat uji impak WOLPERT.

3.2.3.2. Uji tarik

Uji tarik bertujuan untuk mengukur ketahanan material terhadap gaya

statis yang diberikan pada material. Sifat mekanik yang didapat dari

pengujian ini diantaranya adalah modulus kekakuan material (E), yield

strength material, ultimate tensile strength material, maximum elongation

material, dan toughness material

Alat uji tarik dalam penelitian kali ini menggunakan Ibertest seperti

pada gambar dibawah

Gambar 16. Alat uji tarik Ibertest.

3.2.3.3. Uji keras

Kekerasan suatu material adalah kemampuan material menahan

deformasi plastis di daerah lokal, dan uji keras ini bertujuan untuk

22

mengetahui ketahanan spesimen terhadap indentasi. Dalam penelitian ini

dilakukan uji keras dengan skala rockwell A dengan beban indentasi 60

kgf dan indentor diamond cone. Alat uji keras yang digunakan pada

penelitian ini dapat dilihat pada gambar dibawah ini.

Gambar 17. Alat uji keras.

3.2.4. Pengamatan Struktur Mikro

Pengamatan struktur mikro dilakukan pada spesimen untuk melihat

perbedaan ukuran butir dan fasa yang muncul hasil percobaan. Urutan proses

pengamatan struktur mikro terdiri dari :

3.2.4.1. Mounting

Proses ini dilakukan dengan mencampur resin polyester dan hardener

dan dituangkan pada spesimen yang berada pada rubber mold. Selanjutnya

spesimen dibiarkan hingga terjadi reaksi curing. Proses ini bertujuan untuk

mempermudah handling spesimen saat melakukan proses – proses

selanjutnya.

3.2.4.2. Grinding

Proses grinding menggunakan alat dibawah bertujuan untuk meratakan

spesimen dan menghilangkan scratch yang ada pada spesimen. Grinding

dilakukan menggunakan kertas amplas SiC dimulai dengan nomor 60

hingga 2000.

23

Gambar 18. Alat grinding LABOPOL.

3.2.4.3. Polishing

Polishing bertujuan untuk menghilangkan microscratch yang masih

tersisa akibat proses grinding sehingga permukaan spesimen semakin

halus. Proses ini menggunakan kain beludru serta pasta yang mengandung

micro alumina. Setelah spesimen selesai dipoles, spesimen dicuci

menggunakan air mengalir dan dikeringkan menggunakan hair-dryer.

Gambar 19. Alat poles.

3.2.4.4. Etching

Etching bertujuan untuk mengkorosikan batas butir untuk

membedakan fasa – fasa yang ada serta mengetahui ukuran butir yang

terdapat pada spesimen. Larutan etchant yang digunakan pada percobaan

ini adalah menggunakan larutan nital (98% ethanol dan 2% nitric acid).

Proses ini berlangsung selama ±10 detik.

24

Gambar 20. Etanol dan asam nitrat sebagai larutan etchant.

3.2.4.5. Pengamatan struktur mikro

Proses pengamatan ini menggunakan mikroskop optik seperti pada

gambar di bawah dengan bantuan software Dinocapture.

Gambar 21. Mikroskop optik.

25

BAB IV DATA PERCOBAAN DAN ANALISIS

1.

2.

3.

4.

4.1. Hasil Uji Mekanik

Tabel dibawah menunjukkan hasil pengujian mekanik berupa uji keras, uji

impak, serta uji tarik spesimen.

Tabel 4. Hasil uji mekanik spesimen.

R NR IC

Uji

kerasH (HRA)

5 62.1 56.9 54.9

10 63.63 54.03 58.1

20 61.93 53.47 60.3

Uji

impakEI (J)

5 126 120 126

10 130 125 130

20 132 131 132

Uji

tarik

%EL (%)

5 3.275 4.5 3.925

10 3.875 7.25 6.925

20 4.75 6.2 5.7

Yield strength

(MPa)

5 1093.546 634.8833 928.5667

10 1073.433 604.4042 1041.646

20 1222.354 704.8792 1148.946

UTS (MPa)

5 1097.52 644.88 944.82

10 1077.86 604.82 1094.98

20 1225.71 773.16 1155.8

26

Hubungan antara besar deformasi yang diberikan, temperatur deformasi,

serta laju pendinginan yang menyebabkan perubahan struktur mikro serta hasil uji

mekanik spesimen akan dibahas pada sub-bab selanjutnya.

4.2. Analisis Hubungan Struktur Mikro dengan Uji Mekanik Spesimen

Pengamatan struktur mikro dan uji mekanik spesimen hanya dilakukan

pada penampang arah transversal relatif terhadap arah pengerolan, secara

skematik dapat dilihat pada gambar dibawah

Gambar 22. Gambar skematik penampang arah transversal dan arah longitudinal.

4.2.1. Spesimen As-received

Pelat material baja karbon rendah yang didapatkan penulis di pasar lokal

perlu dikarakterisasi terlebih dahulu untuk mengetahui perlakuan apa yang telah

di terima oleh pelat tersebut. Hasil struktur mikro dengan perbesaran objektif 10x

menghasilkan gambar berikut

27

Penampang arah transversal

Penampang arah longitudinal

Arah pengerolan

Gambar 23. Struktur mikro spesimen as-received.

Dapat dilihat pada gambar diatas, terdapat warna putih yang dominan

menunjukkan kadar ferrite yang lebih banyak dibandingkan kadar pearlite yang

berwarna gelap. Hasil metalografi pada spesimen as-received ini membuktikan

bahwa baja yang didapat merupakan baja karbon hypoeutectoid (wt% C < 0.76).

4.2.2. Spesimen Thermomechanical Treatment

4.2.2.1. Spesimen R

Pada spesimen R dibawah ini, dapat dilihat ketiganya memiliki prior

austenite grain size yang berbeda, spesimen R05 lebih kasar dibandingkan R10

meskipun perbedaannya tidak terlalu signifikan, sementara itu pada spesimen R20

prior austenite grain size-nya relatif lebih halus dibandingkan spesimen R05 dan

R10. Perbedaan ini menunjukkan bahwa pengerolan di terjadi di temperatur

rekristalisasi, dimana semakin besar deformasi yang diberikan maka energi untuk

melakukan rekristalisasi akan semakin besar sehingga menyebabkan banyaknya

nukleasi butir baru yang bebas regangan.

28

29

Gambar 24. Struktur mikro spesimen pengerolan di rentang temperatur rekristalisasi dengan besar deformasi 5% (atas), 10%(tengah), dan 20% (bawah).

Pada spesimen R05, dapat dilihat adanya fasa martensite, bainite, dan

pearlite di batas butir. Lain halnya dengan spesimen R10 dan R20, dimana dilihat

adanya fasa ferrite di batas butir prior austenitenya. Kemunculan fasa ferrite ini

menunjukkan bahwa terjadi nukleasi fasa ferrite saat pengerolan berlangsung,

dengan kata lain, pengerolan spesimen R10 dan R20 selesai saat temperatur kedua

spesimen ini telah turun hingga temperatur intercritical, dari banyaknya fasa

ferrite, menunjukkan bahwa spesimen R20 memiliki rolling finish temperature

yang lebih rendah dibandingkan spesimen R10.

Nilai ultimate tensile strength dan yield strength pada spesimen R05 dan

R10 memiliki perbedaan yang signifikan, hal ini dipengaruhi pada 2 hal, yakni

prior austenite grain size dan fasa yang muncul. Selain prior austenite grain size

yang tidak terlalu berbeda, spesimen R05 diperkuat oleh fasa martensite,

sementara pada spesimen R10 diperkuat oleh fasa martensite dan bainite.

Keberadaan fasa bainite yang lebih banyak pada spesimen R10 menyebabkan

turunnya kekuatan spesimen tersebut. Lain halnya dengan spesimen R20 yang

30

memiliki kekuatan dengan perbedaan sekitar 200 MPa, dan spesimen ini kaya

akan fasa ferrite dengan sedikit martensite dan bainite, maka dianalisis spesimen

ini diperkuat dengan ukuran butir yang halus.

4.2.2.2. Spesimen NR

Sebelum membahas fasa yang ada pada spesimen NR ini, dapat dilihat

adanya perbedaan prior austenite grain size yang berbeda pada spesimen NR20,

spesimen NR20 memiliki prior austenite grain size yang sangat kasar, lain halnya

dengan spesimen NR05 dan NR10 yang memiliki prior austenite grain size yang

halus. Hal ini dianalisis karena adanya perbedaan holding time ketiga spesimen di

dalam tungku, dimana spesimen NR20 mengalami holding time paling lama dan

terjadi fenomena grain growth pada spesimen ini.

Seperti pada spesimen R, dapat dilihat pada struktur mikro ketiga

spesimen NR dibawah, keberadaan fasa ferrite menunjukkan rolling finish

temperature ketiga spesimen ini juga telah mencapai temperatur intercritical.

Namun dapat dilihat jenis fasa baru pada ketiga spesimen ini, yakni fasa acicular

ferrite. Fasa isi muncul pada jenis transformasi yang sama dengan fasa bainite,

namun perbedaannya adalah fasa bainite nukleasi dimulai dari batas butir

sementara fasa acicular ferrite nukleasi dimulai dari tengah butir. Pada pengerolan

di rentang temperatur ini yang menyebabkan adanya deformation band pada

tengah butir akan menjadi tempat nukleasi dari fasa ini. Maka jenis fasa ini hanya

akan didapatkan pada pengerolan di rentang temperatur non-rekristalisasi.

31

32

Gambar 25. Struktur mikro spesimen pengerolan di rentang temperatur non-rekristalisasi dengan besar deformasi 5% (atas), 10% (tengah), dan 20% (bawah).

Banyaknya acicular ferrite pada spesimen yang di deformasi di rentang

temperatur ini dipengaruhi oleh besar deformasi dan prior austenite grain size.

Semakin besar deformasi pada prior ausenite grain size yang sama, maka akan

terbentuk deformation bands yang lebih banyak, sehingga fasa acicular ferrite

lebih banyak terbentuk dan akan menurunkan kekuatan. Prior austenite grain size

spesimen NR05 dan NR10 yang relatif sama lalu di deformasi dengan besar yang

berbeda akan menghasilkan banyak acicular ferrite yang berbeda. Spesimen NR10

memiliki acicular ferrite paling banyak, diikuti oleh spesimen NR05, dan yang

paling sedikit adalah spesimen NR20. Spesimen NR20 memiliki acicular ferrite

paling sedikit diakibatkan perbedaan prior austenite grain siza dengan spesimen

NR05 dan NR10 dimana prior austenite grain size NR20 relatif lebih kasar. Ini

dikarenakan austenite grain size yang kasar akan menghasilkan deformation

bands lebih sedikit jika dibandingkan jika memilki prior austenite grain size yang

halus. Maka dari itu, spesimen NR20 memiliki kekuatan tertinggi jika

dibandingkan kedua spesimen lainnya.

33

4.2.2.3. Spesimen IC

Berikut merupakan hasil struktur mikro spesimen yang di rolling di

rentang temperatur intercritical.

34

Gambar 26. Struktur mikro spesimen pengerolan di rentang temperatur non-rekristalisasi dengan besar deformasi 5% (atas), 10% (tengah), dan 20% (bawah).

Dapat dilihat pada gambar diatas, fasa yang muncul pada ketiga spesimen

IC dibawah yaitu fasa ferrite, martensite, dan bainite. Dan warna putih

menunjukkan bahwa spesimen didominasi fasa ferrite. Semakin banyak fasa

ferrite yang muncul diakibatkan karena rolling finish temperature yang semakin

rendah sehingga pengintian fasa ferrite akan semakin banyak di batas butir

austenite. Meskipun begitu, spesimen IC20 yang memiliki lebih banyak fasa

ferrite dibandingkan spesimen IC05 dan IC10 memiliki kekuatan yang paling

tinggi. Tingginya kekuatan spesimen yang di rolling di rentang temperatur ini

bukan dipengaruhi oleh banyaknya fasa martensite ataupun bainite, namun

pengaruh dari kekerasan fasa martensite.

Menggunakan level arm rule, diketahui bahwa semakin rendah temperatur

maka fraksi fasa ferrite akan semakin tinggi dan fraksi fasa austenite akan

semakin rendah. Namun berkebalikan dengan jumlah fraksi fasa, kelarutan karbon

pada fasa ferrite akan semakin rendah dan pada fasa austenite akan semakin

tinggi. Ketika pendinginan cepat berlangsung, fasa austenite akan bertransformasi

35

menjadi martensite. Perbedaan rolling finish temperature mengakibatkan adanya

perbedaan kelarutan karbon pada fasa austenite, dan ketika bertransformasi

menjadi martensite akan didapatkan perbedaan kekerasan martensite itu juga.

Seperti yang sudah diketahui kekerasan akan berbanding lurus dengan kekuatan.

Hubungan perbedaan persen karbon dengan kekerasan martensite dapat dilihat

pada gambar dibawah.

Gambar 27. Kekerasan (temperatur kamar) sebagai fungsi persen karbon. [1]

Dari gambar diatas didapatkan semakin besar persen karbon maka

kekerasan martensite akan semakin tinggi. Inilah yang mengakibatkan spesimen

IC20 memiliki kekuatan lebih tinggi relatif terhadap spesimen IC10 dan IC05.

Semakin rendah rolling finish temperature, semakin banyak fasa ferrite yang

muncul, maka kelarutan karbon pada fasa austenite akan semakin tinggi,

mengakibatkan martensite hasil transformasi austenite memiliki kekerasan dan

kekuatan paling tinggi.

36

BAB V KESIMPULAN DAN SARAN

1.

2.

3.

4.

5.

5.1. Kesimpulan

Dari studi literatur dan pengujian di laboratorium yang telah dilakukan,

dapat ditarik kesimpulan sebagai berikut

Kekuatan material baja karbon rendah pada pengerolan di rentang

temperatur rekristalisasi dipengaruhi oleh prior austenite grain

boundary (PAGB). Semakin besar deformasi pada rentang

temperatur rekristalisasi akan menghasilkan PAGB yang semakin

halus, maka kekuatan material baja karbon rendah akan semakin

tinggi.

Pengerolan pada rentang temperatur non-rekristalisasi akan

mendapatkan fasa acicular ferrite yang dapat menurunkan kekuatan

material baja karbon rendah.

Kekuatan material baja karbon rendah yang mendapat deformasi

pada rentang temperatur intercritical dipengaruhi oleh rolling

finish temperature (RFT), semakin rendah RFT maka kekuatan

material baja karbon rendah akan semakin tinggi.

5.2. Saran

Agar penelitian selanjutnya lebih valid, maka saran untuk penelitian

selanjutnya

37

DAFTAR PUSTAKA

[1] J. William D. Callister, Materials Science and Engineering An Introduction - 8th ed., USA: John Wiley & Sons, Inc., 2009.

[2] C. N. Homsher, "Determination of Non-Recrystallization Temperature in Multiple Microalloyed Steels," 2013.

[3] D. S. Clark, Physical Metallurgy For Engineers, Canada: D. Van Nostrand Company, Inc, 1952.

[4] G. Ebrahimi, "Effect of Thermo-Mechanical Parameters on Microstructure and Mechanical Properties of Microalloyed Steel," 2010.

[5] J. E. G. Gonzalez, "Study of The Effect of Hot Rolling Processing Parameters on The Variablity of HSLA Steels," 2002.

[6] H. Xinlai, "The Development of 600MPa-800MPa Grade High Strength Low Carbon Bainitic Steel".

38