Ref: 2010/001-019 PROJECTE “AS BUILT”. CONSTRUCCIÓ D'UN ...

-

Upload

khangminh22 -

Category

Documents

-

view

3 -

download

0

Transcript of Ref: 2010/001-019 PROJECTE “AS BUILT”. CONSTRUCCIÓ D'UN ...

Ref: 2010/001-019

PROJECTE “AS BUILT”. CONSTRUCCIÓ D’UN CENTRE DE TELECOMUNICACIONS.

1881 – Blanes Dipòsits

MARÇ DE 2011

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 1

0. ÍNDEX.

0. ÍNDEX. ............................................................................................................................... 1

1. GENERALITATS. ................................................................................................................. 2

1.1. OBJECTE DEL DOCUMENT ................................................................................................ 2

1.2. PROMOTOR ..................................................................................................................... 2

2. DESCRIPCIÓ DE LA INFRAESTRUCTURA ............................................................................... 3

2.1. EMPLAÇAMENT ................................................................................................................ 3

2.2. CARACTERISTIQUES INFRAESTRUCTURA .......................................................................... 3

2.3. ACCÉS AL RECINTE .......................................................................................................... 3

2.4. PARCEL·LA ...................................................................................................................... 3

3. CÀLCULS TÈCNICS .............................................................................................................. 4

3.1. CARACTERÍSTIQUES TÈCNIQUES DE LA TORRE ................................................................. 4

3.1.1. Característiques de la torre. Torre ACACIA4500 (AC20) .................................................... 4

3.1.2. Hipòtesi ........................................................................................................................ 4

4. ANNEXES ........................................................................................................................... 5

4.1. CERTIFICATS. .................................................................................................................. 5

4.1.1. Lloses de formigó. ......................................................................................................... 5

4.1.2. Certificat compactació terreny. ..................................................................................... 65

4.1.3. Certificat residus. ........................................................................................................ 68

4.1.4. Certificat xarxa de terres (certificat calibrat equip). ........................................................ 76

4.1.5. Certificat fabricació quadre elèctric ............................................................................... 83

4.1.6. Butlletí elèctric Baixa Tensió ....................................................................................... 119

4.1.7. Certificat central d’alarmes. ........................................................................................ 137

4.1.8. Certificat torre (plaqueta identificativa). ...................................................................... 140

4.1.9. Certificat sistema de seguretat (plaqueta identificativa). ............................................... 172

4.1.10. Certificat extintor (plaqueta identificativa). ................................................................. 174

4.1.11. Certificat caseta (plaqueta identificativa) i tancament del recinte. ................................ 176

4.1.12. Certificat aire condicionat (plaqueta identificativa). ..................................................... 177

4.2. MANUALS. ................................................................................................................... 178

4.2.1. Manual aire condicionat. ............................................................................................ 178

4.2.2. Manual central d’alarmes. .......................................................................................... 234

4.2.3. Manual controlador de balises. ................................................................................... 275

4.2.4. Manual reconnectadores ............................................................................................ 286

4.3. REPORTATGE FOTOGRÀFIC. ......................................................................................... 308

5. PLÀNOLS ........................................................................................................................ 315

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 2

1. GENERALITATS.

1.1. OBJECTE DEL DOCUMENT

L’objecte del present document és el de detallar l’estat final de la instal·lació recollint tots els canvis realitzats durant l’execució de la infraestructura de telecomunicacions situada al terme municipal de Blanes Dipòsits (La Selva), que donarà servei al territori en el marc del pla CATALUNYA CONNECTA i dins del projecte RADIOCOM, per tal d’acollir serveis i equipaments de difusió de la ràdio i televisió pública de Catalunya, així com acollir operadors de telefonia mòbil i si s’escau altres serveis de telecomunicacions ràdio.

1.2. PROMOTOR

L’empresa CENTRE DE TELECOMUNICACIONS I TECNOLOGIES DE LA INFORMACIÓ DE LA GENERALITAT DE CATALUNYA, és la responsable de la gestió dels serveis i sistemes de telecomunicació que corresponen a la Generalitat de Catalunya, i té el domicili social al carrer Passeig de Gràcia 11, escala A. 3º 3ª. 08007 Barcelona.

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 3

2. DESCRIPCIÓ DE LA INFRAESTRUCTURA

2.1. EMPLAÇAMENT

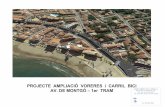

El centre de telecomunicacions objecte d’aquest projecte es troba situat al paratge de “Dipòsits”, dins del terme municipal de Blanes Dipòsits, a la comarca de La Selva.

Les coordenades de l’emplaçament del futur centre de Telecomunicacions són les que s’indiquen a continuació:

UTMx: 0482115

UTMy: 4613505

L’emplaçament es troba a una alçada respecte el nivell del mar de:

A.S.N.M.: 41 m.

Tipus de terreny: urbà

Polígon: -

Parcel·la: -

2.2. CARACTERISTIQUES INFRAESTRUCTURA

Caseta: prefabricada de formigó amb 5,5 m² de superfície útil, amb aire condicionat i acabat pintat amb color terròs, igual que el del dipòsit d’aigua existent (RAL 9010).

Torre: tipus AC, de 20m d’altura útil amb acabat galvanitzat.

Peculiaritats: es tracta d’una Estació Portable.

2.3. ACCÉS AL RECINTE

Per a accedir a l’emplaçament objecte d’aquesta estació base de telecomunicacions, s’entrarà a la població de Blanes fins arribar als dipòsits municipals, al carrer Sant Pere Màrtir cantonada amb carrer del Maresme, tal i com es pot apreciar en el plànol topogràfic.

2.4. PARCEL·LA

Per tal de poder executar la instal·lació descrita, l’ajuntament ha cedit una parcel·la de terreny urbà de 150 m² de superfície.

La superfície de la parcel·la utilitzada/construïda és de 30,68 m², quedant la superfície restant a disposició de futures ampliacions de la infraestructura.

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 4

3. CÀLCULS TÈCNICS

3.1. CARACTERÍSTIQUES TÈCNIQUES DE LA TORRE

3.1.1. Característiques de la torre. Torre ACACIA4500 (AC20)

La torre escollida com a model de referència és de la casa Tamansa, model ACACIA4500 (AC20) o equivalent.

Es tracta d’una torre d’estructura de gelosia en acer galvanitzat de forma troncocònica i base quadrada.

Altura: 20.00 m.

L’acer utilitzat per aquesta empresa per a la construcció de torres és el S 355 J0 per als muntants i el S 275 JR per a la resta de barres.

La torre està muntada mantenint l’orientació que s’especifica a continuació i tal i com queda representat als plànols:

Cara A : 30.00 º

Cara B : 120.00 º

Cara C : 210.00 º

Cara D : 300.00 º

3.1.2. Hipòtesi

S’estudia una hipòtesi de càrrega d’acord amb els requeriments establerts pel CENTRE per aquest projecte, per tal que la torre pugui encabir fins a 3 operadors de telecomunicacions, més Televisió o equivalent, consistent en les següents antenes i les corresponents superfícies d’exposició al vent:

3 antenes crosspolars (plafons radiants) (0.5x2.4 m) a 20 m d’alçada. Total: 3.60m²

3 antenes crosspolars (plafons radiants) (0.5x2.4 m) a 18 m d’alçada. Total: 3.60m²

2 paràboles de 0,6 m. de diàmetre a 13,3 m d’alçada. Total: 0.56m²

Per altra banda, complementàriament a la hipòtesi de càrrega referent a les superfícies d’exposició al vent, es requereix que les torres model tipus Acàcia estiguin dimensionades com a mínim per aguantar un esforç de càrrega horitzontal de 4500 kg en punta, d’acord amb l’estàndard Acàcia de les torres destinades a suport per a línies elèctriques.

Es prendrà com a referència la perfilaria del citat estàndard, independentment de si aquest implica un sobredimensionament de l’estructura respecte les hipòtesis d’antenes.

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 5

4. ANNEXES

4.1. CERTIFICATS.

4.1.1. Lloses de formigó.

ER-2100/2004

Knock Telecom, S.A. certifica que ha diseñado y fabricado la solera modular para

torre de telecomunicaciones, según el plan de control anexo, correspondiente al

emplazamiento de:

• BLANES, tipología de 6 bloques modulares para torre tipo

Acacia 20 m.

Con los siguientes materiales:

• Desmoldeante Crysodem BIO 1, se adjunta hoja de producto.

• Grava, áridos Omya Clariana, se adjunta certificado de conformidad y marcado

CE de los materiales.

• Arena silícea de Gravera el puente, se adjunta certificado de conformidad CE.

• Cemento Cemex I 52,5 R, se adjunta certificado de conformidad CE y

declaración de conformidad CE.

• Armadura metálica, se adjunta certificado de garantía así como certificado de

análisis químicos y pruebas mecánicas.

• Adhesivo superfluidificante de nueva generación, se adjunta certificado de

conformidad CE.

• Productos para reparación de hormigón EMACO Epoxiprimer BP, EMACO

NanoCrete R4 y THORO STRUCTURITE R4, se adjunta declaración de

conformidad CE de cada uno de ellos.

• Barras para postensado Freyssinet, se adjunta aprobación técnica europea

ETA-09/0169.

• Pernos de fijación Pfeifer, se adjunta hoja y características técnicas de los

materiales.

ER-2100/2004

Con los siguientes registros de control y seguimiento de la instalación:

• Parte de intervención Blanes.

• Certificado de tesado Blanes.

KNOCK TELECOM, S.A.

Seseña a 31 de Marzo de 2010

Fábrica de Castillejo ER-0051/1998

DECLARACIÓN DE CONFORMIDAD CE

NORMA UNE EN 197-1:2000 La empresa CEMEX España, S.A., con domicilio social en: C/ Hernández de Tejada, 1 – 28027 Madrid

DECLARA

que los CEMENTOS producidos en la Fábrica de Castillejo (Toledo) sonconformes con las especificaciones de la norma UNE-EN 197-1 “Cemento. Parte 1: Composición, especificaciones y criterios de conformidad de los cementos comunes” y que se cumple la conformidad de acuerdo con la norma UNE-EN 197-2 “Cemento. Parte 2 Evaluación de la conformidad”

Los cementos que poseen el Certificado de Conformidad CE, amparados por esta declaración son:

CEMENTO Nº CERTIFICADO CE

CEM I 52,5 R UNE-EN 197-1:2000 0099/CPD/A33/333 CEM I 52,5 N UNE-EN 197-1:2000 I 52,5 N/SR UNE 80303-1:2001

0099/CPD/A33/0720

CEM II/A-P 42,5 R UNE-EN 197-1:2000 0099/CPD/A33/334

CEM II/B-P 32,5 N UNE-EN 197-1:2000 0099/CPD/A33/335

CEM II/A-V 42,5 R UNE-EN 197-1:2000 0099/CPD/A33/369

Fdo. : Carlos A. Moreno Castillejo, 10 de Diciembre de 2009

0099

FREYSSINET PRESTRESSING BAR SYSTEM – EUROPEAN TECHNICAL APPROVAL

UK CARES Pembroke House, 21 Pembroke Road, Sevenoaks, Kent, TN13 1XR, United Kingdom www.ukcares.com

MEMBER OF EOTA

European Technical Approval ETA-09/0169 Original version in English

Trade name: FREYSSIBAR

Holder of approval:

FREYSSINET 1 bis, rue du Petit Clamart F-78140 VELIZY (France)

Generic type and use of construction product:

Post-tensioning kit for prestressing of structures with bars

Valid from: to:

26 Oct 2009 25 Oct 2014

Kit manufacturer FREYSSINET 1 bis, rue du Petit Clamart F-78140 VELIZY (France)

This European Technical Approval contains:

34 pages including 18 pages of drawings which form an integral part of the document

European Organisation for Technical Approvals

Rev. E 26/10/2009 1/34

CHRYSODEM BIO 1Desmoldeante diferido ecológico a base de aceites

DESCRIPCIÓN

CHRYSODEM BIO 1 es un producto para desmoldeado diferido que viene listo para su empleo, especialmente formulado a partir de componentes vegetales, por lo que presenta un reducido riesgo para los usuarios.

CHRYSODEM BIO 1 es un producto biodegradable y está exento de disolventes aromáticos.

Características Naturaleza : líquido Color: amarillento Punto de inflamación: 62º C Viscosidad a 20ºC : 17,5 ± 2,5 mm3/s

PresentaciónContendores de 1000 litros. Bidones de 215 litros.

Conformidad

Conformidad del contenido en PCB a la legislación en vigor (Directivos del Consejo de Comunidades Europeas Nº 85/467/CEE de primeros de octubre de 1985 – J.O. de las Comunidades Europeas L269 del 11 de octubre de 1985)

APLICACIONESCampos de Aplicación

Hormigones curados en estufa o no Prefabricación pesada Hormigones pretensados Hormigones en moldes de cualquier tipo

CHRYSODEM BIO 1 permite la aplicación posterior de enlucidos y pinturas.

Modo de empleo

El consumo sobre moldes metálicos es de 50 m2/litro y de 60 a 70 m2/litro sobre moldes plásticos.

CHRYSODEM BIO 1 se aplica por pulverización (con cualquier tipo de aparato) para que forme una película regular sin falta y sin charcos. A fin de eliminar todo exceso de aceite, recomendamos, después de pulverizado, pasar un trapo o mopa.

Para soportes especiales o aplicaciones con cemento blanco, es recomendable efectuar una prueba de compatibilidad antes de su utilización.

Se recomienda no dejar los moldes varios días con el producto aplicado, ya que con el tiempo se va transformando en una película pegajosa.

PrecaucionesSi llegara a helarse, después de deshelar es suficiente homogeneizar mediante simple agitación.

CHRYSODEM BIO 1 no es un producto peligroso.

Caducidad : 24 meses.

Para completar la información, consultar la Ficha de Seguridad.

Fecha de Revisión : 29/03/2006

Las informaciones y detalles que aquí figuran se fundan en nuestros conocimientos, pruebas de laboratorios y experiencias prácticas actuales. Según las distintas condiciones de las obras, pueden presentarse variaciones en los datos indicados. Por talmotivo, nuestra garantía se limita únicamente a la calidad del producto suministrado. Deberán realizarse pruebas preliminares en las obras para determinar si el modo de empleo y las condiciones de utilización son satisfactorios. Nuestro departamento técnico se pone a entera disposición del comprador para ayudarle a resolver sus problemas.

CHRYSO ADITIVOS, S.A.U. – Camino de Yunclillos, s/n.-45520 Villaluenga de la Sagra (TOLEDO) – Tel.: 925 53 19 52 – Fax: 925 53 13 36 – CIF A 45/265642

Inscrita en el Registro Mencartil de TOLEDO, Tomo 319 general, folio 189, hoja nº. TO1696

0099/CPD/B15/0025

Declaración CE de Conformidad MARCADO CE DE PRODUCTOS DE REPARACIÓN Y PROTECCIÓN DEL HORMIGÓN BAJO LA DIRECTIVA DE PRODUCTOS DE CONSTRUCCIÓN DE LA UNIÓN EUROPEA

El fabricante:

BASF Construction Chemicals España, S.L. C/ Basters, 15 08184 Palau-solità i PlegamansBarcelonaTel.: 93 862 00 00Fax: 93 862 00 42

Declara que el producto:

EMACO Epoxiprimer BP(Legaran)

Puente de unión y Barrera Epoxi para la protección de armaduras a la corrosión.

Cumple:

Para todos los usos pretendidos

según las disposiciones del Anexo ZA de la normativa UNE EN 1504-7:2006 dentro del límite prescrito para su utilización, aplicando las directrices para el Ensayo de Tipo Inicial prescrito en la vigente norma.

BASF Construction Chemicals España, S.L.

Jordi Sierra i Puig Jefe Área Técnica Construction Systems

Protección contra la corrosión: Pasa

Temperatura de transición vítrea > 50 ºC

Reacción al fuego Clase F

Sustancias peligrosas Cumple con 5.4

Declaración de Conformidad elaborada siguiendo los requisitos y disposiciones de la edición vigente de la normativa UNE- EN 1504-7:2006. Esta Declaración perderá su validez con la aparición de una nueva edición o ante cualquier modificación de la normativa de referencia que implique modificaciones en las condiciones de Ensayo de Tipo Inicial o en sus resultados. Para más información pueden solicitarse los Ensayos de Tipo Inicial específico. Este documento consta de 1 página. Prohibida la reproducción total o parcial de este documento y su difusión sin la autorización previa de BASF CONSTRUCTION CHEMICALS ESPAÑA, S.L.

Edición: 04/02/2010

Página 1 de 1

f h li i 0099/CPD/B15/0001

Declaración CE de Conformidad MARCADO CE DE PRODUCTOS DE REPARACIÓN Y PROTECCIÓN DEL HORMIGÓN BAJO LA DIRECTIVA DE PRODUCTOS DE CONSTRUCCIÓN DE LA UNIÓN EUROPEA

El fabricante:

BASF Construction Chemicals España, S.L. c/ Basters, 1508184 Palau-solità i Plegamans BarcelonaTel.: 93 862 00 00Fax: 93 862 00 42

Declara que el producto:

EMACO NanoCrete R4Mortero de reparación estructural de estructuras de hormigón. Cumple como:

R4según las disposiciones del Anexo ZA de la normativa UNE EN 1504-3:2006 dentro del límite prescrito para su utilización, aplicando las directrices para el Ensayo de Tipo Inicial prescrito en la vigente norma.

BASF Construction Chemicals España, S.L.

Albert Berenguel Director Técnico Construction Systems

Resistencia a compresión Clase R4

Contenido en cloruros 0,05 %

Adherencia 2,0 MPa

Rsistencia a la carbonatación pasa

Módulo elástico > 25 MPa

Retracción/expansión controlada 2,0 MPa

Compatibilidad térmica

- Hielo - deshielo 2,0 MPa

- Ciclos enfriamiento brusco 2,0 MPa

- Ciclos térmicos en seco 2,0 MPa

Absorción capilar 0,5 Kg/m2/h0,5

Reacción al fuego A1

Sustancias peligrosas Cumple con 5.4

Declaración de Conformidad elaborada siguiendo los requisitos y disposiciones de la edición vigente de la normativa EN 12004/A1:2002. Esta Declaración perderá su validez con la aparición de una nueva edición o ante cualquier modificación de la normativa de referencia que implique modificaciones en las condiciones de Ensayo de Tipo Inicial o en sus resultados. Para más información pueden solicitarse los Ensayos de Tipo Inicial específico. Este documento consta de 1 página. Prohibida la reproducción total o parcial de este documento y su difusión sin la autorización previa de BASF CONSTRUCTION CHEMICALS ESPAÑA, S.L.

Edición: 8/05/2008

07/06/20070749-CPD BC2-563-0013-0002-001

Declaración CE de conformidad MARCADO CE DE PRODUCTOS DE REPARACIÓN Y PROTECCIÓN DEL HORMIGÓN

BAJO LA DIRECTIVA UE DE PRODUCTOS DE CONSTRUCCIÓN DE LA UNIÓN EUROPEA

El distribuidor: BASF Construction Chemicals España, S.L. c/ Basters, 15

08184 Palau-solità i Plegamans Barcelona Tel.: 93 862 00 00 Fax: 93 862 00 42

Declara que el producto:

THORO® STRUCTURITE R4 Mortero de reparación estructural. según las disposiciones del Anexo ZA de la normativa EN 1504 -3:2005, cumple como:

R4 dentro del límite prescrito para su utilización, aplicando las directrices para el Ensayo de Tipo Inicial prescrito en la vigente norma. BASF CONSTRUCTION CHEMICALS ESPAÑA, S.L.

Albert Berenguel Director Técnico Construction Systems

Página 1 de 1

Declaración de Conformidad elaborada siguiendo los requisitos y disposiciones de la edición vigente de la normativa EN 1504:2005. Esta Declaración perderá su validez con la aparición de una nueva edición o ante cualquier modificación de la normativa de referencia que implique modificaciones en las condiciones de Ensayo de Tipo Inicial o en sus resultados. Para más información pueden solicitarse los Ensayos de Tipo Inicial específico. Este documento consta de 1 página. Prohibida la reproducción total o parcial de este documento y su difusión sin la autorización previa de BASF CONSTRUCTION CHEMICALS ESPAÑA, S.L.

Edición: 07/06/2007

RDS MODUBLOCK0

MEDIOS INSTRUCCIÓN

1 Cada envíoEspecificación

Técnica de Suministro

ETS: C04-C09, C12, C22, C27

Certificadode Calidad y de ensayo

2 Trimestral EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

3 Diaria EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

4 Semestral EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

5 Semestral EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

6 Trimestral EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

7 Trimestral EnsayoIT-25

Plan anual de ensayos

Certificadode Ensayo

8 Anual Ensayo

IT-25Plan anual de ensayos de autocontrol

Certificadode Ensayo

9 Cada orden de fabricación

Formulaciónestablecida en

ordenadorhormigonera

HPU-H02, IT-31

IM-T05,IM-T10

10 Cada orden de fabricación

Formulaciónestablecida en

ordenadorhormigonera

HPU-H02,IT-01, IT-11 IM-T12

11 Cada orden de fabricación

Experiencia y formación

IM-Q08 / Pautas de

Control

12 Cada orden de fabricación

Experiencia y formación

IM-Q08 / Pautas de

Control

13 Cada orden de fabricación

Experiencia y capacitación PT-01

IM-Q08 / Pautas de

Control

RELACIÓN DE DOCUMENTACIÓNCÓDIGO DOCUMENTO ANEXOS

IM-T05 PARTE DE DOSIFICACIÓN Y ADICIONES IM-T10 ENSAYO DE ASIENTO DEL CONO SOBRE HORMIGÓN AUTOCOMPACTOIM-T12 HOJA DE INCIDENCIAS DE FÓRMULAS DE HORMIGÓNIM-Q08 HOJA DE CONTROL DE PRODUCTOETS-C04 DESMOLDEANTES PARA HORMIGÓN Declaración de conformidadETS-C05 CEMENTO Declaración de conformidadETS-C06 GRAVA Declaración de conformidadETS-C07 ARENA SILÍCEA Declaración de conformidadETS-C09 ARMADURASETS-C12 PRODUCTOS PARA REPARACIONES DE HORMIGÓN Declaración de conformidadETS-C22 ADITIVO SUPERFLUIDIFICANTE DE NUEVA GENERACIÓN Declaración de conformidadETS-C27 FILLER CALIZO Declaración de conformidadHPU-H02 FABRICACIÓN DE HORMIGÓNIT-01 ENSAYO DE ROTURA POR COMPRESIÓNIT-11 ENSAYO DE HUMEDADIT-25 ENSAYOS PARA SUBCONTRATAR (PLAN ANUAL DE ENSAYOS)IT-31 ENSAYO DE EXTENSIÓN DE FLUJOPC-06 RECEPCIÓN DE MATERIALES

PLAN DE CONTROLPRODUCTO:

APROBADO: CRISTINA SÁNCHEZPágina 1 de 1

REVISIÓN:FECHA: DEPARTAMENTO DE Q, MA Y PRL10/6/2010

REGISTRO

0 Control de recepción.

OPERACIÓN CARACTERÍSTICAS A CONTROLAR FREC.

AlbaránCada envío

Aspecto de la mercancía.

CONTROL REACCIÓN ANTE NO CONFORMIDAD

Control granulométrico Adecuación de los parámetros de lanorma EHE para la grava y arena Avisar al Dpto. Técnico

Correspondencia del albarán con elmaterial recibido y el pedido

Control de materia prima Recepción y verificación de ladocumentación

Avisar al Dpto. Técnico/Calidad

Avisar al Dpto. de Compras/CalidadPC-06Visual

Control de hormigón Roturas de probetas curadas (3, 7 y 28días) Avisar al Dpto. Técnico

Control de cemento

Resistencias mecánicas a compresión,tiempo de fraguado y estabilidad devolumen, detección de residuo insoluble,determinación de la pérdida al fuego,determinación de cloruros y trióxido deazufre

Avisar al Dpto. Técnico

Control de agua

Contenido de sulfatos, cloruros,sustancias solubles, aceites y grasas,hidratos de carbono y determinación delpH

Avisar al Dpto. Técnico

Control de barras corrugadas y trefiladas

Características mecánicas, geométricas yponderales Avisar al Dpto. Técnico

Control de mallas Características mecánicas, geométricas yponderales Avisar al Dpto. Técnico

Control de áridos Características físicas principales de lagrava y arena Avisar al Dpto. Técnico

Control de fase de fabricación: Elaboración de hormigón Comprobación de la fórmula utilizada Avisar al Dpto. Técnico

Control de fase de fabricación: Elaboración de hormigón

Incidencias durante la operación deElaboración de hormigón Avisar al Dpto. Técnico

Control de fase de fabricación: Reparación Verificaciones de reparaciones realizadas Avisar al Encargado de

Hormigón/Dpto. Técnico

Control de fase de fabricación: Moldeo Llenado del molde y fórmula utilizada Avisar al Encargado de

Hormigón

Control de fase de fabricación: Desmoldeo Existencia de defectos Avisar al Encargado de

Hormigón

CERTIFICADO DE FORMACIÓN Página 1 de 1

La empresa KNOCK TELECOM, S.A., y en su nombre, Javier Luengo Fernández, como Responsable de Servicios, certifica que los trabajadores del SAT de KNOCK TELECOM abajo mencionados, han recibido con fecha 26 de Febrero de 2010 y previo a la ejecución de las tareas en campo, formación para la aplicación correcta del

PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE BARRAS NO ADHERENTES

específico para la implantación de cimentaciones prefabricadas, que les capacita para la ejecución de las tipologías portables:

ACACIA 20 ACACIA 30

CP 20 CP30

Nombre y Apellidos D.N.I.

Thule Colastra Milán 50471098-J

David Laria Morales 50468704-B

José Rubio Sanz 00258692B

Javier Luengo Fernández 51334490-P

Y para que así conste, expide el presente certificado, en Seseña a 26 de Febrero de 2010.

Firma y sello:

Knock Telecom, S.A.Camino de Seseña s/n 45223 SESEÑA (Toledo) ESPAÑA Tel: +34 91 809 82 60 Fax:+34 91 808 81 65 www.knocktelecom.com

D E P A R T A M E N T O T É C N I C OC/ MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID, ESPAÑA

TFNO: (+34) 91 323 95 50; FAX: (+34) 91 323 95 11www.freyssinet.es

ESTADO DE LAS REVISIONES:FIRMA: FIRMA: FIRMA:

2 19-07-10 Correcciones I. LÓPEZ P. VILCHEZ P. LADRET

1 19-07-10 Optimización de procedimiento P. VILCHEZ P. VILCHEZ P. LADRET

0 24-02-10 I. LÓPEZ P. VILCHEZ P. LADRET REVISIÓN FECHA MODIFICACIONES REALIZADO POR REVISADO POR APROBADO POR

TÍTULO DEL PROYECTO:

TORRES RDS

NOMBRE DEL DOCUMENTO:

PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE BARRAS NO ADHERENTES.

TIPO DE DOCUMENTO:

NÚMERO DE DOCUMENTO:

16-3111 NM 001 FECHA

19-07-10

Este documento es propiedad exclusiva de Freyssinet. Es confidencial y no podrá ser facilitado o reproducido, cualquiera que sea el medio empleado, en parte o en su totalidad sin previo consentimiento escrito de Freyssinet.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 2 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

INDICE1. OBJETO .............................................................................................................. 32. DESCRIPCIÓN DE LOS ELEMENTOS .............................................................. 32.1. BARRAS .......................................................................................................................... 32.2. GATOS ............................................................................................................................ 32.3. BOMBA HIDRÁULICA ..................................................................................................... 32.4. PRODUCTOS DE INYECCIÓN....................................................................................... 32.4.1. CERA .............................................................................................................................................32.4.2. EQUIPO .........................................................................................................................................3

3. PROCEDIMIENTO............................................................................................... 43.1. PREPARACIÓN DE LA BARRA...................................................................................... 43.1.1. ALMACENAMIENTO Y MANIPULACIÓN......................................................................................43.1.2. PREPARACIÓN DE LA BARRA ....................................................................................................43.2. PROCEDIMIENTO DE COLOCACIÓN Y ENFILADO..................................................... 53.2.1. OPERACIONES Y CONSIDERACIONES PREVIAS .....................................................................53.2.2. PROCEDIMIENTO DE ENFILADO ................................................................................................53.3. PROCEDIMIENTO DE TESADO..................................................................................... 63.3.1. OPERACIONES Y CONSIDERACIONES PREVIAS .....................................................................63.3.2. PRECAUCIONES DE LA PUESTA EN TENSIÓN.........................................................................73.3.3. COLOCACIÓN DEL GATO............................................................................................................73.3.4. COLOCACIÓN DEL PROLONGADOR..........................................................................................73.3.5. COLOCACIÓN DEL SISTEMA DE MEDIDA DE ALARGAMIENTOS............................................73.3.6. CONEXIÓN HIDRÁULICA .............................................................................................................83.3.7. PROCEDIMIENTO DE TESADO ...................................................................................................83.3.7.1. GENERALIDADES .....................................................................................................................83.3.7.2. PROCEDIMIENTOS DITE..........................................................................................................83.3.7.3. PROCEDIMIENTO PARTICULAR UTILIZADO........................................................................103.3.7.3.1. TESADO: FASE 0 – Aproximación de Módulos....................................................................103.3.7.3.2. TESADO: FASE 1 – Pre-compresión de Módulos ................................................................103.3.7.3.3. TESADO: FASE 2 – Tesado de Barras................................................................................103.3.8. INTERPRETACIÓN DE RESULTADOS ......................................................................................113.3.9. CIERRE DEL GATO ....................................................................................................................113.4. PROCEDIMIENTO DE INYECCIÓN ............................................................................. 123.4.1. DESCRIPCIÓN GENERAL ..........................................................................................................12

ANEJO 1. DESGLOSE DE LAS MODIFICACIONES POR REVISIÓN............... 13ANEJO 2. HOJA DE TESADO............................................................................. 14ANEJO 3. PLAN DE TESADO............................................................................. 21ANEJO 4. HOJA DE CONTROL DE BARRAS, PLACAS, TUERCAS Y ARANDELAS............................................................................................................ 27

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 3 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

1. OBJETOEl presente procedimiento tiene por objeto definir la metodología de tesado e inyección de

barras FREYSSIBAR.

2. DESCRIPCIÓN DE LOS ELEMENTOS

2.1. BARRAS

Sus características principales se recogen en el documento especificación técnica 16-3111

ES 001

2.2. GATOS

Los gatos transmiten progresivamente la fuerza de pretensado a la barra permitiendo el

apriete de la tuerca.

2.3. BOMBA HIDRÁULICA

Existen dos tipos de bombas:

Manual: en este tipo de bombas se aumenta la presión de bombeo de manera

manual, su empleo se generaliza cuando se requiere una gran precisión en la fuerza

de bombeo.

Automática: será una bomba eléctrica que proporciones la potencia necesaria para

los trabajos requeridos

Se utilizará la bomba que mejor se adapte a las condiciones de trabajo en obra.

2.4. PRODUCTOS DE INYECCIÓN

2.4.1. CERA Las características de la cera serán conforme a lo especificado en 16-3111 ES001

2.4.2. EQUIPO El equipo de inyección será el adecuado a la viscosidad del compuesto de inyección. La

inyección de la cera requiere un perfecto sellado de la vaina.

El equipo encargado de la fundición de la cera y el encargado de su inyección estarán

formados por los siguientes componentes:

a) Los bidones de cera son calentados hasta su fundición por bandas o por resistencias eléctricas.

b) Bomba de inyección.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 4 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

3. PROCEDIMIENTO

3.1. PREPARACIÓN DE LA BARRA

3.1.1. ALMACENAMIENTO Y MANIPULACIÓN Durante el transporte y manipulación, se protegerán las barras de la intemperie, de

cualquier contacto con productos corrosivos, de las fuentes de calor o soldaduras, o cualquier

otro agente que pueda dañarlas.

Además se evitará que las barras sufran flexión y golpes. Estando totalmente prohibido

dejarlas caer al suelo.

Las barras no podrán ser almacenadas directamente sobre el suelo, por lo que se

depositarán sobre una solera o material que mantenga aisladas de la humedad y protegidas de

la intemperie. Se mantendrá el sitio de almacenamiento limpio y alejado del sitio de pesaje.

Si se tiene que tapar las barras con una funda impermeable, ella se dispondrá de forma

elevada con el fin de mantener una aireación constante.

3.1.2. PREPARACIÓN DE LA BARRA La preparación de la barra se llevará a cabo en el taller y constará de las siguientes

operaciones:

Se procederá a la protección de la superficie completa de la barra. Se enfilará la barra en el tubo de PE. Se colocarán los manguitos termorretráctiles en ambos extremos de la barra. Se aplicará calor y se sellará el termorretráctil

NOTA IMPORTANTE:

La manipulación y el transporte de la barra en este momento se llevará a cabo desde los

extremos de la barra, evitando el contacto con el tubo de PE.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 5 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

3.2. PROCEDIMIENTO DE COLOCACIÓN Y ENFILADO

3.2.1. OPERACIONES Y CONSIDERACIONES PREVIAS La cara de apoyo de la placa debe ser regular, sin ninguna pieza saliente (por

ejemplo la vaina) para evitar cualquier concentración de esfuerzos. Si hay una planeidad insuficiente en el lado activo (inferior a 5mm/m) o si la cara

no es perfectamente perpendicular con el eje de la placa al lado pasivo (ángulo de 90 grados +/- 1), se colocará el anclaje sobre un mortero de nivelación.

En ambos lados, se rosca la tuerca a mano hasta poner en contacto arandela y placa. A continuación se aprieta la tuerca con ayuda de una llave, comprobando que el cuerpo del anclaje esta en posición correcta y centrado con respecto al orificio de la vaina.

3.2.2. PROCEDIMIENTO DE ENFILADO Colocar la bala de enfilado en el extremo activo de la barra. (Opcional) Se lubricará exteriormente la vaina de PE de la barra con jabón o cualquier

lubricante para PE. La manipulación en este momento se llevará acabo desde el PE para evitar los

esfuerzos que sufriría la unión (termorretráctil) si se empujase desde la barra. Por el lado pasivo (lado macho) y con la bala por delante, enfilar la barra en el

agujero de espera del prefabricado (se pueden utilizar rodillos centradores que faciliten la operación) dejando aproximadamente 0.4m fuera de modo que se pueda manipular el anclaje en esta zona.

Antes de colocar la placa de anclaje lubricar interiormente el tubo centrador de la placa con grasa.

Colocar la placa del anclaje pasivo (con el drenaje en la parte inferior) de tal modo que el tubo centrador abrace exteriormente al manguito termorretráctil de la barra.

Colocar el segundo termorretráctil centrado de modo que cubra la junta entre el tubo centrador y la barra.

Colocar arandela y tuerca del pasivo y dejarla en la posición definitiva (a 3 o 4 filetes del final de la barra).

Sujetando solidariamente la placa y la tuerca, empujar el conjunto dentro del agujero de espera hasta que la placa apoye en el hormigón.

Antes de colocar la placa de anclaje activa lubricar interiormente el tubo centrador de la placa con grasa.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 6 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

Colocar la placa activa (con el drenaje en la parte inferior) de modo que el tubo centrador abrace exteriormente al manguito termorretráctil y las juntas tóricas den la estanqueidad necesaria para la inyección.

Colocar arandela y tuerca activa y apretar la tuerca hasta que el conjunto quede fijado.

3.3. PROCEDIMIENTO DE TESADO

3.3.1. OPERACIONES Y CONSIDERACIONES PREVIAS El relleno de bombas no debe exceder el límite establecido por el fabricante,

además el llenado se realizará cuando este retraído. El fluido utilizado para el relleno de las bombas será el recomendado por el

fabricante. La manipulación de la bomba será conforme a las recomendaciones del

fabricante. La superficie de apoyo del gato será firme y nivelada. La silla del gato tiene que estar totalmente en contacto con la carga. El operario no se colocará bajo la carga. El acople del flexible y del cilindro estarán completamente limpios a la hora de

realizar su unión. Los flexibles resistirán al menos la máxima presión del gato. El flexible se desconectará cuando el cilindro este totalmente retraído. Precaución con el radio de acuerdo del flexible. El operario no levantará el equipo por los flexibles. Verificación de la ausencia de óxidos y de defectos provocados por los choques

en todas las piezas del anclaje y en el roscado de la barra. Se verificarán las sobrelongitudes con el fin de asegurar que son lo

suficientemente largas como para realizar la correspondiente puesta en tensión. Se verificará que el hueco de la parte trasera es lo suficientemente grande como

para permitir la introducción y retirada del gato una vez finalizada la puesta en tensión.

Se verificará que se dispone de todo la documentación necesaria para la puesta en tensión (hojas de tesado, hojas de calibración, alargamientos, etc) y que la estructura haya obtenido la resistencia esperada para realizar la puesta en tensión.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 7 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

3.3.2. PRECAUCIONES DE LA PUESTA EN TENSIÓN La utilización de gatos es una operación delicada y peligrosa que deberá ser confiada sólo

a personal competente, que tenga conocimiento de este procedimiento.

Durante las fases de puesta en tensión, está totalmente prohibido colocarse detrás del gato

o delante del anclaje pasivo, debido a que en caso de rotura, el gato o el anclaje pasivo pueden

salir proyectados con fuerza.

3.3.3. COLOCACIÓN DEL GATO Colocar el anillo de giro de la tuerca. Enfilar el gato en la barra manteniéndolo centrado y apoyar la silla de apoyo

contra la placa. Asegurarse que la silla de tesado quede con la abertura en el lugar más

accesible.

3.3.4. COLOCACIÓN DEL PROLONGADOR En el caso de que el tesado no se lleve a cabo directamente sobre la barra se procederá de

la siguiente forma:

Enfilar el prolongador de acuerdo con el diámetro de la barra, y roscarlo a la sobre-longitud de la barra. Al finalizar el enroscado del prolongador se desenroscará una media vuelta.

El prolongador puede no estar en contacto con el cuerpo del gato.

3.3.5. COLOCACIÓN DEL SISTEMA DE MEDIDA DE ALARGAMIENTOS El conjunto está constituido por:

Un comparador, de carrera máxima adecuada en cada caso Un brazo articulado con una base imantada que se fija sobre el cuerpo del gato

(en un sitio protegido de los golpes eventuales). Nota: También se podrá medir los alargamientos sobre el pistón con una cinta métrica, una

vez que la precisión de la cinta haya sido validada.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 8 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

3.3.6. CONEXIÓN HIDRÁULICA Conectar el gato a la bomba con ayuda de los flexibles apropiados. Se tomarán las precauciones habituales de limpieza y de ajuste de los

enganches, así como de la purga del gato y el flexible. Abrir el pistón del gato 3 mm como mínimo. Terminado esto, todo el material se encuentra listo para iniciar el tesado.

3.3.7. PROCEDIMIENTO DE TESADO

3.3.7.1. GENERALIDADES La operación de tesado consiste en la aplicación de una fuerza de tracción controlada sobre

las barras mediante un gato hidráulico. Los gatos disponen de un dispositivo manual que

permite el apriete de la tuerca con ayuda de una llave, la cual podemos hacer girar en una de

las aberturas previstas a tal efecto en la silla de tesado. A medida que se incrementa la fuerza

se girará la tuerca del anclaje activo manteniéndola próxima a la placa para realizar la

trasferencia de cargas una vez alcanzada la fuerza requerida.

Los gatos irán equipados de un sistema de medida de los alargamientos (comparador) que

estará fijado al gato.

La fuerza se aplicará en escalones, controlándola mediante un manómetro calibrado y

registrando los alargamientos sufridos por la barra en cada uno de ellos.

3.3.7.2. PROCEDIMIENTOS DITE Los procedimientos aprobados en el DITE para el tesado de barras son los siguientes:

TESADO DE BARRAS LARGAS 1. Se rellenará la hoja de tesado con los datos de la obra, la identificación de la

barra y su posición (necesario para tener trazabilidad). 2. La presión hidráulica necesaria en el gato para obtener el esfuerzo requerido y

los alargamientos esperados se indicarán en el plan de tesado, definido a partir del certificado de calibración del conjunto bomba, manómetro y gato(1).

3. El comienzo del tesado se realizará lentamente, a fin de poder verificar el correcto asentamiento de todas las piezas y su buen centrado, tanto del lado activo como del pasivo. En cuanto al gato, la llave debe girar libremente en su posición, desde que el esfuerzo es aplicado.

(1) Como ya se ha indicado, antes de empezar el tesado, se abrirá el pistón del gato 3 mm como mínimo

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 9 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

4. El tesado se realizará en escalones tomando medidas de los alargamientos, lo habitual es tomar múltiplo de 100 bar y la presión final de la fuerza de tesado indicada y comparando dichos alargamientos reales con los teóricos previstos.

5. Después de haber alcanzado la presión final requerida y verificado que ésta es estable, se apretará la tuerca.

6. Disminuir progresivamente la presión en el gato y transferir así el esfuerzo al anclaje.

TESADO DE BARRAS CORTAS La experiencia muestra que tras 3 puestas en tensión (procedimiento para barras cortas) y

aprietes sucesivos, las pérdidas por asientos tienden a ser muy pequeñas reduciéndose a las

correspondientes de las deformaciones elásticas de las piezas intervinientes (estimadas

aproximadamente a 1 mm).

De manera general podemos admitir que la aplicación de este procedimiento conduce a una

pérdida de alargamiento casi nula.

1. Se rellenará la hoja de tesado con los datos de la obra, la identificación de la barra y su posición (necesario para tener trazabilidad).

2. La presión hidráulica necesaria en el gato para obtener el esfuerzo requerido y los alargamientos esperados se indicarán en el plan de tesado, definido a partir del certificado de calibración del conjunto bomba, manómetro y gato(2).

3. El comienzo del tesado se realizará lentamente, a fin de poder verificar el correcto asentamiento de todas las piezas y su buen centrado, tanto del lado activo como del pasivo. En cuanto al gato, la llave debe girar libremente en su posición, desde que el esfuerzo es aplicado.

4. El tesado se realizará en escalones tomando medidas de los alargamientos al 50%, al 75% y al 100% (presión final) de la fuerza de tesado indicada y comparando dichos alargamientos reales con los teóricos previstos.

5. Después de haber alcanzado la presión final requerida y verificado que ésta es estable, se apretará la tuerca.

6. Disminuir progresivamente la presión en el gato y transferir así el esfuerzo al anclaje.

7. Volver a elevar la presión del gato hasta alcanzar el 100% de la fuerza de tesado indicada. En este caso NO se tomarán alargamientos.

8. Apretar la tuerca en caso de que ésta se haya aflojado. 9. Disminuir progresivamente la presión en el gato y transfiriendo el esfuerzo al

anclaje.10. Repetir el paso 7, 8 y 9 dos veces más.

(2) Como ya se ha indicado, antes de empezar el tesado, se abrirá el pistón del gato 3 mm como mínimo

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 10 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

11. Una vez que se haya repetido el ciclo de tensión y apriete de tuerca 3 veces se disminuirá progresivamente la presión en el gato y transferir así definitivamente el esfuerzo al anclaje.

3.3.7.3. PROCEDIMIENTO PARTICULAR UTILIZADO En el caso particular que nos ocupa se llevará acabo un procedimiento mixto tal y como se

contempla a continuación:

3.3.7.3.1. TESADO: FASE 0 – Aproximación de Módulos Antes de iniciar la operación de tesado, por medio de una llave con prolongador, se

realizará aprietes sucesivos a las diferentes barras asegurándose la correcta posición de las

placas de anclaje (centradas, horizontales y con el drenaje hacia la parte inferior). Esta

operación se realizará de forma sucesiva cambiando de anclaje hasta aproximar lo máximo

posible los módulos y conseguir una geometría adecuada para empezar el tesado.

3.3.7.3.2. TESADO: FASE 1 – Pre-compresión de Módulos La Fase 1 consiste en el tesado de todas las barras al 40-50% de la fuerza final requerida

para propiciar el asiento de la placa pasiva y una pre-compresión fina de los módulos. No se

realizará control de alargamiento puesto que se están ajustando los módulos y este no será

representativo. Una vez finalizado este paso darían comienzo las operaciones de tesado

propiamente definidas en el DITE.

El tesado se llevará a cabo completando los lados enteros y comenzando por el lado cuyas

barras cosen el mayor número de bloques y comenzando por las barras que cosen el módulo

maestro.

3.3.7.3.3. TESADO: FASE 2 – Tesado de Barras EL tesado se realizará según el siguiente índice:

El tesado será llevado a cabo desde las hembras Se utilizará el procedimiento de barra larga. Se compararán los alargamientos previstos con los reales obtenidos.

%15PREVISTO

PREVISTOREAL

LLL

- En caso de que la diferencia entre ellos esté dentro de los límites establecidos (la diferencia de alargamientos es menor del 15%) se considerará el correcto tesado y se pasará a la siguiente barra.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 11 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

- En el caso de que la diferencia sea mayor del 15%: Se procederá según el procedimiento de barra corta COMENZANDO a partir del punto 7 y se despreciarán los valores de alargamientos obtenidos.

NOTA:En el caso de que los resultados de alargamientos se mantengan constantes se podría

reducir el número de mediciones en los alargamientos manteniendo siempre el control de

alargamientos como mínimo para una barra de cada tipo: Barra corta de 26.5, Barra larga de

26.5, Barra corta de 32, Barra larga de 32, Barra corta de 36 y Barra larga de 36.

3.3.8. INTERPRETACIÓN DE RESULTADOS La medida de alargamientos es un sistema de control que en determinados casos puede

ayudar a detectar problemas en el tesado, no obstante en el caso de las barras cortas los

pequeños ajustes entre las piezas que forman el conjunto barra – tuerca – anclaje producen

alteraciones en las lecturas de alargamientos que en el caso de barras cortas alcanzan un valor

significativo respecto de los alargamientos totales esperados.

Por otra parte, en tesados de piezas prefabricadas con juntas (cosidas de dovelas, cosidas

a los estribos, unión de prefabricados o juntas en general) los alargamientos se ven alterados

por la deformación y el posible desplazamiento del las partes al aumentar la fuerza.

En estos casos los alargamientos no son un parámetro de control del tesado fiable (aunque

se deben controlar pues es el primer indicador de algún tipo de fallo, tal como el hundimiento

del anclaje pasivo) por lo que es más importante controlar la fuerza aplicada ya que el gato

transmite toda la fuerza a un único elemento (la barra). Toda la operación deberá ser realizada

con gatos y manómetros debidamente calibrados.

3.3.9. CIERRE DEL GATO Cuando el gato es de doble efecto, se dejará la llave de la bomba abierta en todo momento,

y se utilizará el sistema de retorno de la bomba para cerrar el gato.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 12 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

3.4. PROCEDIMIENTO DE INYECCIÓN

3.4.1. DESCRIPCIÓN GENERAL La inyección se llevará a cabo una vez que haya terminado el tesado. El procedimiento de

inyección será conforme con la normativa específica. La entrada del producto de inyección se

realiza por el capot de protección. Una vez iniciada la inyección se permitirá la salida del aire

por la purga en el punto alto.

Los pasos a seguir se muestran a continuación.

Cortar despunte de barra (solo en el anclaje activo) Colocar y fijar el capot de inyección Colocar los tubos de purga en el capot. Calentar la cera del bidón (para ello se utilizarán cinturones térmicos exteriores,

no se recomienda el uso de calentadores internos ya que pueden dañar la cera) hasta una temperatura estable según datos del fabricante (por ejemplo; Cera mineral Kluberplus® SK 14-398 : Punto de liquefacción (drop point) según DIN ISO 2176 > 70 ºC. NOTA: la temperatura de calentamiento deberá ser mayor al drop point para asegurar que durante la inyección hasta la salida por purga la temperatura de la cera es superior a este punto).

Conectar la bomba de inyección al bidón de cera Se conecta la bomba al tubo de purga de la parte inferior del capot y se rellena a

través del tubo de inyección hasta que la cera salga por el hueco de la parte superior. En este punto el anclaje y el capuchón están llenos.

Cerrar el tubo de purga y detener la inyección. Los tubos de inyección y ventilación (en caso de que se haya usado se retiran

cuando la cera esta fría, y ambos agujeros se sellan.

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 13 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

ANEJO 1. DESGLOSE DE LAS MODIFICACIONES POR REVISIÓN

Rev. Localización Breve descripción de las modificaciones

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 14 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

ANEJO 2. HOJA DE TESADO

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 15 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 16 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 17 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 18 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 19 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 20 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 21 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

ANEJO 3. PLAN DE TESADO

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 22 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 23 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 24 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 25 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 26 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

DEPARTAMENTO TÉCNICO C/MELCHOR FERNÁNDEZ ALMAGRO, 23 28029 MADRID TFNO: (+34) 91 3239550; FAX: (+34) 91 3239511

REF.: 16-3111 NM 001TORRES RDSPÁGINA: 27 / 27PROCEDIMIENTO DE PREPARACIÓN, ENFILADO, TESADO E INYECCIÓN DE

BARRAS NO ADHERENTES. REVISIÓN: 2

16-3

111

NM

001

_ R

ev2

Pro

cedi

mie

nto

de p

repa

raci

ón, e

nfila

do, t

esad

o e

inye

cció

n ba

rras

no

adhe

rent

e.do

c

ANEJO 4. HOJA DE CONTROL DE BARRAS, PLACAS, TUERCAS Y ARANDELAS

OBRA

Nº INFORME

Nº SECA (%)

COMPACT

(%)Nº

SECA (%)

COMPACT

(%)

AVANÇ DE RESULTATDETERMINACIÓ DE LA DENSITAT I HUMITAT 'IN SITU' PER MÈTODES NUCLEARS

ASTM D-2922 I D-3017

IDENTIFICACIÓ DE L'ASSAIG

DATA ASSAIG MATERIAL UNITAT OBRA

DENSITAT HUMITAT OBSERVACIONS

DENSITAT HUMITAT OBSERVACIONS

LAB

OC

AT

CA

LID

AD

, S.L

.- R

egis

tre

Mer

cant

il de

Bar

celo

na, T

omo

36.9

69, F

olio

58,

Hoj

a B

2935

04, I

nscr

ipci

ón 1

ª -

N.I.

F. B

-636

3816

7

ELECNOR, S.A.Marque de Mondejar nº3328028 MadridA48027056

054578 21/02/2011tot-ú granitic base

93/ Deposito de Agua (Barrio Cuatro Vientos)

Blanes 045/27300

430001019-93

1 2.22 6.3 101

2 2.20 5.9 100

3 2.20 6.6 100

4 2.20 6.2 100

5 2.20 5.9 100

6 2.22 5.7 101

7 2.21 6.1 100

8 2.22 5.4 101

9 2.23 6.0 101

10 2.21 6.2 100

PROCTOR

N/REF. MOSTRA

DENSITAT (gr./cm3)

HUMITAT ÒPTIMA (%)

OBSERVACIONS:

Terrassa a 15/03/2011

F. Xavier Sanchez Marcè Jordi Santamaria Gàmez

DEPARTAMENT TÈCNIC DEPARTAMENT TÈCNIC

Tècnic responsable de l'àmbit Director Tècnic Laboratori

Laboratori d’assaigs amb Declaracions Responsables presentades a la Generalitat de Catalunya en dates 19-07-2010(nºL0600044), 01-10-2010(nºL0600093) i 27-12-2010(nºL0600121),

i inscrita en el Registre General del CTE. Els assaigs declarats es poden trobar a la pàg Web del Departament de Territori i Sostenibilitat

Modificat

SO-11082

2.2

5.9

C/Vendrell nº 49 Tel. 93 786 95 37 - Fax 93 785 83 37

08227 Terrassa(Barcelona)

C/Vendrell nº 49 Tel. 93 786 95 37 - Fax 93 785 83 37

08227 Terrassa(Barcelona)DETERMINACIÓ DE LA DENSITAT I HUMITAT 'IN SITU' PER MÈTODES NUCLEARS

ASTM D-2922 I D-3017

IDENTIFICACIÓ DE L'ASSAIG OBRA

Nº INFORME DATA ASSAIG MATERIAL UNITAT OBRA

LOCALITZACIÓ/CROQUIS

ELECNOR, S.A.Marque de Mondejar nº3328028 MadridA48027056

054578 21/02/2011tot-ú granitic base

93/ Deposito de Agua (Barrio Cuatro Vientos)

Blanes 045/27300

430001019-93

DIRECCIÓ NORDEST Rambla Solanes, 29-31 08904 Cornellà de Llobregat Barcelona Tel: 93 413 92 00 Fax: 93 413 9217 www.elecnor.es PROJECTE: CATCON

LLIBRE FINAL D’OBRA CENTRE DE TELECOMUNICACIONS CATCON. CTTI.

TÍTOL: CENTRE DE TELECOMUNICACIONS CATALUNYA CONNECTA. FULLA 1 DE 1

IDENTIFICACIÓ: CATCON. Certificat de residus. REV.00 2011

Generalitat de Catalunya. Centre de Telecomunicacions i Tecnologies de la Informació. Pg. De Gràcia, 11, esc. A, 3r 3ª. 08007 – Barcelona Barcelona.

Març de 2011. s/ref: Certificat de residus. En referència als residus resultants en la construcció del centre de telecomunicacions, dins del marc del projecte Catalunya Connecta (CATCON), 1881 Blanes - Dipòsits (Blanes –LA SELVA) se certifica que:

- en l’activitat d’obra civil, l’acondicionament de la parcel·la, els treballs s’han realitzat aprofitant al màxim la disposició existent del terreny, i aprofitant les terres sobrants per l’acondicionament final de l’emplaçament, aconseguint un balanç de terres nul.

- els residus resultants de la resta d’activitats executats en la

construcció de l’obra, s’han retirat al magatzem central d’Elecnor, on es disposa d’una zona de magatzematge de residus degudament classificats, i aquests són retirats per CESPA, empresa autoritzada per part de l’Agència de residus de Catalunya, seguint els requisits i compliments establerts en la legislació vigent (RD. 93/199, sobre el procediment de gestió de residus, d. Leg. 1/2009). S’adjunta certificat.

Joan Pujols i Camprubí

Elecnor, S. A. Delegació Distribució

PROJECTE “AS BUILT” 1881 – Blanes Dipòsits

Pàgina 76

4.1.4. Certificat xarxa de terres (certificat calibrat equip).

DIRECCIÓ NORDEST Rambla Solanes, 29-31 08904 Cornellà de Llobregat Barcelona Tel: 93 413 92 00 Fax: 93 413 9217 www.elecnor.es PROJECTE: CATCON PORTABLE

LLIBRE FINAL D’OBRA CENTRE DE TELECOMUNICACIONS CATCON. CTTI.

TÍTOL: CENTRE DE TELECOMUNICACIONS CATALUNYA CONNECTA. FULLA 1 DE 1

IDENTIFICACIÓ: CATCON. Certificat valor xarxa de terres. REV.00 2011

Generalitat de Catalunya. Centre de Telecomunicacions i Tecnologies de la Informació. Pg. De Gràcia, 11, esc. A, 3r 3ª. 08007 – Barcelona Barcelona.

Març de 2011. s/ref: Certificat valor xarxa de terres. Certificat del valor de la xarxa de terra realitzat en la construcció del centre de telecomunicacions, dins del marc del projecte Catalunya Connecta (CATCON), 1881 Blanes - Dipòsits (BLANES – LA SELVA) segons projecte constructiu. La resistència obtinguda en la xarxa de terra és de 7,59 Ω.

Joan Pujols i Camprubí Elecnor, S. A.

Delegació Distribució.

FULL DE PROVES Imp-2-73 Rev.1

CUADRO CLIENTE FECHA

ESTACION BASE 1 J PICO 18/05/2010

TIERRA CARCASA TIEMPO: 10 s

CONTINUIDAD 0.0 0.0 MEMORIA: 52

N TIERRA TIEMPO: 5 s AISLAMIENTO

RISO 500 519 OR MEMORIA: 53

R TIERRA TIEMPO: 5 s AISLAMIENTO RISO 500 519 OR MEMORIA: 54

S TIERRA TIEMPO: 5 s AISLAMIENTO

RISO 500 519 OR MEMORIA: 55

T TIERRA TIEMPO: 5 s AISLAMIENTO

RISO 500 519 OR MEMORIA: 56

N TIERRA TIEMPO: 5 s RESISTENCIA DIALECTRICA 1171 0.0 MEMORIA: 57

R TIERRA TIEMPO: 5 s RESISTENCIA DIALECTRICA 1169 0.0 MEMORIA: 58

S TIERRA TIEMPO: 5 s RESISTENCIA DIALECTRICA 1171 0.0 MEMORIA: 59

T TIERRA TIEMPO: 5 s RESISTENCIA DIALECTRICA 1171 0.0 MEMORIA: 60

OBSERVACIONES

REALIZADO POR:

JUAN

LOVAG Test report No 04.007Page 2 / 22

Low Voltage Agreement Group

Description and characteristics of the test object

Characteristicsa) Manufacturer’s name or trade mark : Legrand S.A.

b) Type designation : XL3 400 arrangement 2

c) Specification(s) : ---

d) Type of current : a.c.

d) Rated frequency : 50 Hz

e)&g) Rated operational voltage Ue

Main circuit :Auxiliary circuit :

400 V

--- V

f)&g) Rated insulation voltage UI

Main circuit :Auxiliary circuit :

690 V

--- V

f)&g) Rated impulse voltage Uimp

Main circuit :Auxiliary circuit :

6 kV

--- kV

h) Limits of operation : ---

j) Rated current of each circuit :diversity factor :

400 A0,8

l) Degree of protection : IP 30

m) Measures for protection of persons : enclosure and protectivecircuit

n) Service conditions :pollution degree :

normal3

o) Type of earthing system : TT / TN-S

r) Form of internal separation : 1

s) Types of electrical connections of functional units : fixed

t) Environment 1 or 2 : 2

Circuit characteristics:

Circuit A-D A-E A1-Dj) Rated current In/A 400 250 400

k) Rated short-time withstand current Icw/kA 25

k) Rated peak withstand current Ipk/kA 52,5

k) Rated conditional short-circuit current Icc/kA 36 36

k) Rated fused short-circuit current Icf/kA

p) Dimensions : Height:1900 mm Width: 575 mm Depth: 215 mm

q) Weight : ---

Test laboratory : IB01 TRF IEC/EN 60439-1Ed. 4.0. p.2

Authorized Representative Date 2004/04/01

LOVAG Test report No 04.007Page 3 / 22

CONFIGURATION OF THE ASSEMBLY:

Instructions for: installation :

operation :

maintenance :

---

---

---

Test laboratory :IB 01 TRF IEC/EN 60439-1Ed. 4.0. p.3

Authorized Representative Date2004/04/01

DPX 630(QF 1)

DPX 250 ER(QF 2)

DPX 250 ER(QF 3)

LOVAG Test report No 04.007Page 4 / 22

CONFIGURATION OF THE ASSEMBLY:

Instructions for: installation :

operation :

maintenance :

---

---

---

Test laboratory :IB 01 TRF IEC/EN 60439-1Ed. 4.0. p.3

Authorized Representative Date2004/04/01

Point A1

Point A

Point E

Point D

Point G

Point F

Point H

System earthing:bar 20x5 mm

LOVAG Test report No 04.007Page 5 / 22

Type test according to :EN 60439-1 and IEC 60439-1

Type: XL3 400 arrangement 2

Standardand clause

Kind of tests and requirements Test valuesResults

8.2.3 SHORT-CIRCUIT WITHSTAND STRENGTH

Section No.:Supply point: A

8.2.3.2.3 Short-circuit point: D

according to item ( a-d ) a)

Characteristics of SCPD page 18/22

8.2.3.2.3 a) Rated conditional short-circuit current Icc = 36 kA8.2.3.2.4 a)

Calibration of the test circuit:8.2.3.2.2 Applied voltage 1.05 x Ue = 420 V 434.V

Oscillogram page 11/22

Table 4 Power factor 0,25 0,24

Prospective peak current maximum value 75,6.kA 76,1 kA

PhaseProspective RMS current value Phase L1 36,1 kAProspective RMS current value Phase L2 36,6 kAProspective RMS current value Phase L3 36 kA

Average 36,2 kA

If test according to 8.2.3.2.3 d): neutral bar N --- kATest frequency --- Hz

Duration ---.ms ---.ms

Oscillogram page ---/---

Test with actual test current: peak current maximum value 29,1 kA

Phase L 3Duration >200 ms >200.ms

Oscillogram page 12/22

8.2.3.2.5 Results to be obtained:

- Conductors show no undue deformation. Passed- No significant signs of deterioration of the conductor insulation

and the support. Passed- Minimum clearances and creepage distances maintained. Passed- Detection device indicates no fault current. Passed- No loosening of parts used for connection and no conductor is

separated from the terminal. Passed- Specified protection degree is not impaired. IP30 IP30- Function of withdrawable and removable units is not impaired. ---- 8.2.2 Dielectric properties page 9/22

Test laboratory : IB 01 TRF IEC/EN 60439-1Ed. 4.0. p.9

Authorized Representative Date 2004/04/01

LOVAG Test report No 04.007Page 6 / 22

Type test according to :EN 60439-1 and IEC 60439-1

Type: XL3 400 arrangement 2

Standardand clause

Kind of tests and requirements Test valuesResults

8.2.3 SHORT-CIRCUIT WITHSTAND STRENGTH

Section No.:Supply point: A

8.2.3.2.3 Short-circuit point: E

according to item ( a-d ) a)

Characteristics of SCPD page 19/22

8.2.3.2.3 a) Rated conditional short-circuit current Icc = 36 kA8.2.3.2.4 a)

Calibration of the test circuit:8.2.3.2.2 Applied voltage 1.05 x Ue = 420 V 434.V

Oscillogram page 11/22

Table 4 Power factor 0,25 0,24

Prospective peak current maximum value 75,6.kA 76,1 kA

PhaseProspective RMS current value Phase L1 36,1 kAProspective RMS current value Phase L2 36,6 kAProspective RMS current value Phase L3 36 kA

Average 36,2 kA

If test according to 8.2.3.2.3 d): neutral bar N --- kATest frequency --- Hz

Duration ---.ms ---.ms

Oscillogram page ---/---

Test with actual test current: peak current maximum value 21,8 kA

Phase L 3Duration >200 ms >200.ms

Oscillogram page 13/22

8.2.3.2.5 Results to be obtained:

- Conductors show no undue deformation. Passed- No significant signs of deterioration of the conductor insulation

and the support. Passed- Minimum clearances and creepage distances maintained. Passed- Detection device indicates no fault current. Passed- No loosening of parts used for connection and no conductor is

separated from the terminal. Passed- Specified protection degree is not impaired. IP30 IP30- Function of withdrawable and removable units is not impaired. ---- 8.2.2 Dielectric properties page 10/22.

Test laboratory : IB 01 TRF IEC/EN 60439-1Ed. 4.0. p.9

Authorized Representative Date 2004/04/01

LOVAG Test report No 04.007Page 7 / 22

Type test according to :EN 60439-1 and IEC 60439-1

Type: XL3 400 arrangement 2

Standardand clause

Kind of tests and requirements Test valuesResults

8.2.3 SHORT-CIRCUIT WITHSTAND STRENGTH

Section No.: ---Supply point: A1

8.2.3.2.3 Short-circuit point: D

according to item ( a-d ) b)

8.2.3.2.3 Rated short-time withstand current Icw = 25 kAb), c) & d)

Calibration of the test circuit:8.2.3.2.2 Applied voltage ≤1.05 x Ue = 420 V 72 V

Oscillogram page ---/---

Test with actual test current:RMS current value: Phase L1 25,2.kA

Phase L2 26,8.kAPhase L3 25,6 kAAverage 25,9 kA

If test according to 8.2.3.2.3 d): neutral bar N --- kA

Duration 1000 ms 1082 ms

I²t 625 MA²s 726 MA²s

Oscillogram page 14/22

Rated peak withstand current Ipk = 52,5 kA

peak current maximum value 54 kA

Phase L 1

Duration ≥ 3 cycles ≥60 ms 100.ms

Oscillogram page 15/22

8.2.3.2.5 Results to be obtained:

- Conductors show no undue deformation. Passed- No significant signs of deterioration of the conductor insulation

and the support. Passed- Minimum clearances and creepage distances maintained. Passed- Detection device indicates no fault current. Passed- No loosening of parts used for connection and no conductor is