Manuel de service - Dynapac

-

Upload

khangminh22 -

Category

Documents

-

view

0 -

download

0

Transcript of Manuel de service - Dynapac

Utilisez uniquement des pièces de rechange d’origineToutes les compétences d’un

fournisseur unique

Pièces de rechange DETACHEES

Votre représentant autorisé Dynapac :

V00

.001

.FR

1-2

01-

06.0

5

Avant-propos

Pour utiliser correctement cet engin, il faut disposer de certaines connaissances. Cel-les-ci sont données dans les présentes instructions de service. Les informations sontreprésentées sous une forme claire et concise. Les chapitres sont organisés par or-dre alphabétique. Chaque chapitre commence par la page 1. Les pages sont notéesselon le lettre du chapitre et le numéro de page.Par exemple : la page B 2 est la deuxième page du chapitre B.

Pour éviter les malentendus en cas de question, de consultation, de commande, etc.,veuillez systématiquement utiliser les termes employés dans le présent manuel deservice.

Plusieurs options différentes sont également documentées dans les présentes ins-tructions de service. Lors de l’utilisation de la machine et la réalisation des travauxd’entretien, il est important d’observer la description correspondant à l’option existan-te.

Seul un personnel convenablement formé est autorisé à mettre en œuvre la machine.

Le présent manuel de service doit être lu et mis en application par chaque personnechargée de la mise en œuvre, de la maintenance (entretien, réparation, révision) oudu transport de la machine.

Le présent manuel contient des instructions et des indications permettant d'utiliser lamachine de manière sûre, économique et conformément à sa destination. Leur res-pect contribue à éviter les dangers, réduire les temps d'arrêt et les frais de remise enétat, à accroître la fiabilité de la machine et sa durée de vie, de même qu'à conserverles droits à la garantie.

Les indications de sécurité et les explications importantes sont désignées par les pic-togrammes suivants :

� pour les indications de sécurité à observer afin d’éviter la mise en danger de person-nes.

� pour les indications à observer afin d’éviter tout dommage matériel.

� pour les remarques et les explications.

� indique l’équipement de série.

� indique l’équipement hors fourniture.

V00

.001

.FR

2-2

01-

06.0

5Le manuel de service doit toujours être présent sur le lieu d'utilisation de l’engin. Il estvalable en conjonction avec le manuel de sécurité Dynapac, les recommandationspour une utilisation conforme de l’engin et les instructions complémentaires de l'ex-ploitant en raison des réglementations nationales ou régionales relatives à la techni-que, à la prévention des accidents et à la protection de l'environnement.

Le fabricant se réserve le droit de procéder à des modifications dans le sens d’un per-fectionnement technique tout en conservant les caractéristiques essentielles du typed’engin décrit, sans avoir à corriger simultanément les présentes instructions de ser-vice.

Dynapac GmbHWardenburg

Ammerländer Strasse 93D-26203 Wardenburg / GermanyTéléphone : +49 / (0)4407 / 972-0Fax : +49 / (0)4407 / 972-228www.dynapac.com

1

PL1

000R

S.F

R 1

-6 -

06.

05

Sommaire

A Utilisation conforme ............................................................... 1

B Description de l’engin ............................................................ 1

1 Description de l’utilisation .......................................................................... 12 Description des organes et des fonctions .................................................. 22.1 Véhicule ..................................................................................................... 3

Constitution ............................................................................................ 33 Equipements de sécurité ........................................................................... 5

Contacteur d’arrêt d’urgence ................................................................. 5Klaxon .................................................................................................... 5Projecteur, clignotant gyrophares .......................................................... 6Crochet du clapet de scraper ................................................................. 6Fin de course du convoyeur de déversement ........................................ 7

4 Caractéristiques techniques de la version standard .................................. 84.1 Dimensions ................................................................................................ 84.2 Poids .......................................................................................................... 94.3 Performances ............................................................................................. 94.4 Moteur ...................................................................................................... 104.5 Translation ............................................................................................... 104.6 Système hydraulique ............................................................................... 104.7 Système d’eau .......................................................................................... 114.8 Système de chargement ........................................................................... 114.9 Equipement électrique ............................................................................. 115 Emplacements des marquages et des plaques de types ........................ 125.1 Plaque de type et numéro d’identification de l’engin ................................ 12

Plaque de type de l’engin ................................................................... 135.2 Emplacements des marquages ............................................................... 146 Normes européennes .............................................................................. 176.1 Niveau de pression acoustique continu ................................................... 176.2 Conditions opératoires pendant les mesures ........................................... 176.3 Disposition des points de mesure ............................................................ 176.4 Vibrations transmises à l’ensemble du corps ........................................... 186.5 Vibrations transmises aux bras et aux mains .......................................... 186.6 Compatibilité électromagnétique (CEM) .................................................. 18

C Transport ................................................................................. 1

1 Consignes de sécurité pour le transport .................................................... 12 Points d’arrimage ....................................................................................... 23 Transport sur remorque surbaissée ........................................................... 34 Circulation sur la voie publique .................................................................. 45 Chargement avec une grue ....................................................................... 56 Remorquage .............................................................................................. 67 Garer l’engin de manière sûre ................................................................... 7

2

PL1

000R

S.F

R 2

-6 -

06.

05

D Conduite .................................................................................. 1

1 Consignes de sécurité ............................................................................... 12 Organes de service .................................................................................... 22.1 Pupitre de commande ................................................................................ 23 Autres éléments de service ...................................................................... 263.1 Eléments de commande du poste de conduite ........................................ 26

Siège du conducteur ............................................................................ 26Toit anti-intempéries ............................................................................ 27Toit latéral ............................................................................................ 27Toit anti-intempéries, hydraulique (O) ................................................. 28Interrupteur principal de batterie .......................................................... 29Batteries ............................................................................................... 29Affichage de la profondeur de fraisage ................................................ 30Tour de châssis pivotable .................................................................... 31Tour de châssis pivotante, hydraulique (o) .......................................... 31Crochet du clapet de scraper ............................................................... 32Niveau à bulle / indicateur d’inclinaison ............................................... 33Vannes d’étranglement du nivellement ............................................... 34Délestage du clapet de scraper ........................................................... 34Indicateur de direction ......................................................................... 35Projecteur de travail / gyrophares ........................................................ 36Vanne de fermeture du système d’arrosage / robinet de vidange du réservoir d’eau ................................................. 37Vanne de réglage de la pression d’eau (arrosage) .............................. 38Accès réservoir d’eau .......................................................................... 38Cale ..................................................................................................... 39Protection anti-vandalisme .................................................................. 40

4 Nivellement .............................................................................................. 414.1 type MOBA-matic ..................................................................................... 415 Utilisation du MOBA-matic ....................................................................... 426 Utilisation du MOBA-matic ....................................................................... 446.1 Affichage à cristaux liquides (1) ............................................................... 48

Message de mise en route .................................................................. 48Message du capteur ............................................................................ 49Commutation entre capteur de hauteur et inclinaison latérale ............ 49Affichage à DEL ................................................................................... 50

6.2 Affichage de la valeur effective (O) .......................................................... 51Raccordement : ................................................................................... 53Raccordement du MOBA-matic, de l’affichage de valeur effective des capteurs ....................................................................................... 55Utilisation des touches et combinaisons de touches du régulateur numérique en fraisage ......................................................................... 57

6.3 Réglages de base .................................................................................... 606.4 Tarage sur zéro ........................................................................................ 61

Situation de départ pour le tarage sur zéro ......................................... 61Autres activités .................................................................................... 61Tarage sur zéro des capteurs à câble et Digi-Sonic par détection du sol à partir des portes latérales ....................................................... 62

3

PL1

000R

S.F

R 3

-6 -

06.

056.5 Réglage de la valeur réelle ...................................................................... 63

Capteur Digi-Slope (capteur d’inclinaison transversale) ...................... 63Situation de départ pour le réglage de la valeur réelle ........................ 63Autres activités .................................................................................... 63Capteurs de hauteur (pour la correction de la valeur effective à la valeur affichée) ............................................................................. 65

7 Conduite ................................................................................................... 667.1 Préparer le fonctionnement ...................................................................... 66

Appareils et produits ............................................................................ 66Avant le commencement du travail ...................................................... 66Liste de contrôle pour le conducteur d’engin ....................................... 67

7.2 Démarrer la machine ............................................................................... 69Démarrage assisté (assistance électrique au démarrage) .................. 71 ............................................................................................................. 71« Faire chauffer » la machine .............................................................. 72Déplacer la machine ............................................................................ 73

8 Conseils pour le fraisage ......................................................................... 74Position « conduite » ........................................................................... 74Position « fraisage » ............................................................................ 74Reglage à zéro .................................................................................... 75Fraisage de surface ............................................................................. 75Fraisage en bordure de chaussée ou fraisage de banquettes ............ 76Fraisage le long de pierres de bordure de trottoir(avec tour de châssis pivotée) .............................................................76Fraisage le long de pierres de bordure de trottoir(avec tour de châssis pivotée) .............................................................77Fraisage sans nivellement automatique .............................................. 79

8.1 Utilisation du système Moba-matic pour le fraisage ................................ 81Situation de départ pour le mise en œuvre .......................................... 81

8.2 Autres opérations pour la mise en position de départ en vue du fraisage:82Fraisage avec capteurs de hauteur ..................................................... 82Fraisage avec capteurs de hauteur en liaison avec le capteur d’inclinaison transversale ........................................... 85Terminer le fraisage ............................................................................. 87Arrêt de la machine .............................................................................. 88Parcage de longue durée .................................................................... 89

9 Possibilités d’utilisation des petites fraises .............................................. 90Elimination de rainures en long et en travers ...................................... 90Elimination de fissures ......................................................................... 90Elimination de nids de poules, de dégâts causés par le gel ................ 90Elimination de déformations de bords et de rejets ............................... 91Confection de raccords ........................................................................ 91Confection de fentes, de joints et de fossés à câbles .......................... 91Elimination de marquages ................................................................... 92Travaux de démarquage ...................................................................... 92Reconstitution de la rugosité ............................................................... 92

10 Pannes ..................................................................................................... 9310.1 Consultation des codes d’erreurs du moteur d’entraînement .................. 93

Consultation du code chiffré ................................................................ 93Codes de défauts ................................................................................. 95

10.2 Messages d’erreur de la régulation antipatinage ................................... 10310.3 Messages d’erreur du mécanisme de translation .................................. 10410.4 Message d’erreur du système MOBA-matic .......................................... 105

4

PL1

000R

S.F

R 4

-6 -

06.

05

E Réglages et changement d’équipement ............................... 1

1 Consignes spéciales de sécurité ...............................................................12 Fraisage sans convoyeur de déversement / préparation du transport .......22.1 Démontage du convoyeur de déversement ............................................... 2

F Entretien .................................................................................. 1

1 Indications de sécurité pour l’entretien ...................................................... 12 L’utilisation de pièces détachées ou de pièces d’usure autres que

des pièces d’origine ainsi que d’emploi des mauvais produits. ................. 23 Intervalles d’entretien ................................................................................ 23.1 Groupe d’entraînement moteur .................................................................. 9

Réservoir de carburant .......................................................................... 9Moteur diesel ....................................................................................... 10Vidange d’huile .................................................................................... 11Filtre à huile .........................................................................................11Filtre à carburant .................................................................................. 12Purge d’eau du filtre à carburant ......................................................... 12Purger l’air du système de carburant. .................................................. 13Filtre à air ............................................................................................. 14Radiateur ............................................................................................. 14Radiateur ............................................................................................. 15Courroie d’entraînement ...................................................................... 16Jeu des soupapes ................................................................................ 16

3.2 Hydraulique .............................................................................................. 17Réservoir d’huile hydraulique .............................................................. 17Vidange de l’huile hydraulique .............................................................18Filtre hydraulique aspiration/retour ..................................................... 19Conduites hydrauliques ....................................................................... 19Appui de la pompe ............................................................................... 20

3.3 Roues motrices, tours de châssis ............................................................ 21Planétaires ........................................................................................... 21

3.4 Section de fraisage .................................................................................. 23Tambour .............................................................................................. 23Démonter le tambour ........................................................................... 23Pics, douilles d’usure, blocs de pics .................................................... 25SYSTEME KPF201 (o) ........................................................................ 25SYSTEME KPF301 (o) ........................................................................ 26Démontage des pics ............................................................................ 29Montage des pics ................................................................................. 29Démontage des douilles d’usure ......................................................... 30Système KPF301 ................................................................................. 31Montage des douilles d’usure .............................................................. 32Remplacement du bloc de pics ........................................................... 33Transmission par courroie ................................................................... 34Accouplement ...................................................................................... 35Réducteur d´angle ............................................................................... 36Réducteur du tambour ......................................................................... 38Portes latérales .................................................................................... 40Patins ................................................................................................... 40Plaques d’appui ................................................................................... 41Clapet de scraper - racleur .................................................................. 42

5

PL1

000R

S.F

R 5

-6 -

06.

053.5 Dispositif de chargement ......................................................................... 43

Tension de la bande ............................................................................ 43Câbles en acier .................................................................................... 45Caoutchouc de la trémie de chargement et joints d’étanchéité/guides 45

3.6 Système d’eau .........................................................................................46Réservoir d’eau .................................................................................... 46Démonter le réservoir d’eau ................................................................ 47Filtre à eau ........................................................................................... 48Buses à eau .........................................................................................49

3.7 Alimentation électrique ............................................................................. 50Batteries ............................................................................................... 50

3.8 Autres ....................................................................................................... 51Contacteur d’arrêt d’urgence ............................................................... 51Fin de course du convoyeur de déversement ...................................... 51Guide de la tour de châssis ................................................................. 52

4 Points de graissage ................................................................................. 53Tour de châssis du côté droit ............................................................... 53Direction ............................................................................................... 53Tendeur de courroie ............................................................................ 54Cylindre hydraulique ............................................................................ 55

5 Contrôles .................................................................................................. 56Contrôle visuel général ........................................................................ 56Contrôle par un expert ......................................................................... 56

6 Lubrifiants et produits d’exploitation ......................................................... 576.1 Huile hydraulique ..................................................................................... 586.2 Quantités de remplissage ........................................................................ 597 Fusibles électriques ................................................................................. 607.1 Fusibles principaux (1) (derrière le panneau de droite

du compartiment du moteur) 607.2 Fusibles sur le pupitre de commande ...................................................... 617.3 Fusibles dans le pupitre de commande ................................................... 638 Couples de serrage .................................................................................. 649 Certificat d’entretien ................................................................................. 65

Indications pour compléter correctement les certificats d’entretien: .....659.1 Groupe Moteur, organes du moteur ......................................................... 669.2 Système hydraulique ............................................................................... 679.3 Roues motrices, direction, freins .............................................................. 689.4 Section de fraisage .................................................................................. 699.5 Système d’eau .........................................................................................709.6 Equipement électrique ............................................................................. 719.7 Autres équipements ................................................................................. 72

A 1

A P

L100

0RS

.FR

1-2

- 0

6.05

A Utilisation conforme

� La « directive pour l’utilisation réglementaire de fraiseuses à froid » de Dynapac estcontenue dans la fourniture de cette machine. Elle est une partie constituante desinstructions de service et doit rigoureusement être observée. Les règlements natio-naux valent de manière non restreinte.

La machine décrite dans ces pages est une fraiseuse à froid qui doit être utilisée com-me suit au sein de chantiers délimités sur des voies de circulation :

- pour le décapage partiel de couches d’asphalte, de béton asphaltique et de béton- élimination de déformations sous la forme d’ornières, d’ondes transversales, de re-

jets latéraux,- reconstitution du profil d’une couche,- travaux de grattage et de démarquage,- travaux préparatoires précédant la pose de conduites et de câbles.

Le support du revêtement à décaper doit être suffisamment stable et porteur pourpermettre l’utilisation de la fraiseuse à froid.

Il est expressément interdit d’utiliser cette fraiseuse à froid pour le transport de per-sonnes externes, comme engin de traction ou comme engin de levage.

Le respect des conditions d’exploitation, de transport, d’entretien et de maintenanceconsignées dans les instructions de service du constructeur fait également partied’une utilisation conforme.

Toute utilisation autre que le but décrit est considérée comme non conforme. Dansce cas, la responsabilité du constructeur est dégagée. L’exploitant supporte seul lerisque. En cas de doute, consulter le constructeur.

Engagements de l’exploitant : au sens des présentes instructions de service, estconsidéré comme exploitant toute personne physique ou juridique utilisant la fraiseu-se à froid ou la faisant utiliser à sa demande. Dans des cas particuliers (par ex.leasing, location), est considérée comme exploitante la personne qui doit prendre enconsidération les obligations de fonctionnement citées, conformément aux accordscontractuels établis entre le propriétaire et l’utilisateur de la fraiseuse à froid.L’exploitant doit s’assurer que la fraiseuse à froid est employée uniquement de ma-nière conforme au règlement et que tous dangers pour la vie et la santé de l’utilisateurou de tiers sont évités. Outre le règlement de prévention des accidents du travail, lesrègles habituelles de sécurité technique, ainsi que les directives d’utilisation, d’entre-tien et de maintien en état de marche doivent être respectées. L’exploitant doit s’as-surer que tout utilisateur a lu et compris les présentes instructions de service.

A 2

A P

L100

0RS

.FR

2-2

- 0

6.05

Modifications techniques, transformations et montage de pièces : la fraiseuse àfroid doit exclusivement être utilisée avec les pièces, les équipements spéciaux, lesaccessoires, les équipements de protection et de sécurité autorisés par le construc-teur, ainsi qu’avec les valeurs de réglage prescrites par celui-ci. Les modificationspersonnelles apportées aux organes de l’engin, leur enlèvement ou leur échangepour des pièces non prévues, leur mise hors service complète ou partielle, excluentla responsabilité du constructeur en cas de dommages.Le montage ou la mise en place d’équipements supplémentaires qui influencent lesfonctions de la fraiseuse à froid ou qui les complètent n’est permis qu’avec une auto-risation écrite du constructeur; le cas échéant, une autorisation doit être demandéeaux autorités locales compétentes.Le consentement de l’administration publique ne remplace toutefois pas l’autorisationdu constructeur.

B 1

B P

L100

0RS

.FR

1-1

8 -

06.0

5

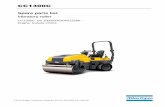

B Description de l’engin

1 Description de l’utilisation

La fraiseuse à froid DYNAPAC PL 1000 RS est une fraiseuse compacte sur quatreroues très manœuvrante équipée d’une traction intégrale, d’une régulation antipati-nage électronique et d’un convoyeur de chargement arrière en une partie.

La fraiseuse à froid a été développée pour pouvoir effecteur de manière rentable destravaux de décapage de béton et d’asphalte de moyenne a grande ampleur.La tour de châssis du côté droit peut être pivotée pour permettre de suivre avec pré-cision une bordure.

La fraiseuse PL 1000 RS est conforme aux normes européennes de sécurité et sa-tisfait aux plus hautes exigences en matière de fiabilité, de rentabilité et de respectde l’environnement.

Iso600_compl.wmf

B 2

B P

L100

0RS

.FR

2-1

8 -

06.0

5

2 Description des organes et des fonctions

Pos. Désignation

1 Châssis

2 Poste de conduite

3 Siège du conducteur

4 Roue d’entraînement

5 Tour de châssis

6 Tour de châssis pivotable

7 Affichage de la profondeur de fraisage

8 Réservoir d’eau

9 Système d'arrosage

10 Toit anti-intempéries (�)

11 Convoyeur de déversement

PL600_compl.wmf

1

2

3

7

8

9

11

4

6

10

5

7

B 3

B P

L100

0RS

.FR

3-1

8 -

06.0

52.1 Véhicule

Constitution

Châssis et superstructures : structure robuste en acier soudé antitorsion avec sup-ports pour les organes, moteurs, superstructures et réservoirs. Tous les élémentssont aisément accessibles pour les travaux d’entretien et de réparation.

Poste de conduite : Le poste de conduite installé à un emplacement dégagé à l’ar-rière de l’engin est accessible par une échelle sûre et est équipé, sur le côté droit,d’un siège pour le conducteur.L’emplacement de l’opérateur sur le côté droit de la machine permet de mettre enœuvre la fraise aisément et de manière sûre, en offrant une bonne vue d’ensemblepour surveiller le processus de fraisage.

Eléments de commande du poste de conduite : Un élément de commande et decontrôle bien agencé comprend tous les organes de commande et d’affichage. Les éléments de commande de toutes les applications sont implantés à portée demain et marqués de manière logique.

La direction est assurée par un volant, l’avance est contrôlée par un levier.

Tous les réglages de la machine comme la profondeur de fraisage et la régulation del’inclinaison peuvent être effectués depuis le poste du conducteur.

Tous les accès aux points importants de commande et de raccordement et aux em-placements d’entretien peuvent être fermés à clé.

Moteur d’entraînement : La machine est équipée d’un puissant moteur diesel 6 cy-lindres Cummins dont les 129 KW couvrent aisément les besoins en puissance de lafraiseuse.Les valeurs d’émissions sont conformes aux normes U.S. EPA, ainsi qu’aux normeseuropéenne COM2 en matière de gaz d’échappement. Les capots du moteur sontdotés de série d’une isolation acoustique réduisant à un minimum la charge de bruitpour le personnel et pour l’environnement.

Section de fraisage : Le tambour entraîné mécaniquement par des courroies detransmission se trouve entre les deux tours de châssis arrière.La tour du côté droitpivote devant le tambour.Le tambour tourne dans le sens inverse par rapport au sens d’avancement de la ma-chine. L’agencement des pics et leur équipement avec des outils de taille de lameilleure qualité garantissent un travail rapide et propre ainsi qu’une durée d’utilisa-tion prolongée des pics.Avec le tambour standard d’une largeur de fraisage de 1 000mm, le remplacementdes pics s’effectue par le panneau de tambour arrière de façon a réduire la duréed’immobilisation pour le remplacement.Le tambour est vissé au carter de son entraînement mécanique ; il peut être remplacérapidement et aisément après démontage de la plaque droite du carter.

B 4

B P

L100

0RS

.FR

4-1

8 -

06.0

5

Réglage de la profondeur de fraisage : Le réglage de la profondeur de fraisage esteffectué de manière hydraulique et séparée pour les deux roues arrière.A gauche et à droite du poste du conducteur se trouvent deux affichages de la profondeur de fraisage facilement lisibles.

Liaison au sol, direction, entraînement, frein : La suspension des deux rouesavant assurée par un parallélogramme assure à chaque moment une assise optima-le, les roues arrière des tours de châssis sont conçues pour le réglage du fraisage. La tour de châssis de droit peut être pivotée devant le tambour.L’entraînement intégral hydraulique est réglable en continu sur deux plages de vites-ses. Les moteurs hydrauliques sont reliés aux moyeux des roues au moyen de pla-nétaires. Ce mode garantit une avance optimale et des performances élevées dansles montées. Le frein est un frein à lamelles agissant sur les roues arrière.

Système d’eau : Le système d’eau se compose du dispositif de mouillage et de re-froidissement. L’installation de pulvérisation d’eau et d’eau de refroidissement fonc-tionne en basse pression. Ce dispositif sert à refroidir et à rincer les pics.Les buses peuvent être remplacées facilement.Le réservoir d’eau d’une capacité importante est facilement accessible et se remplitpar le dessus.

Installation hydraulique : L’entraînement, les fonctions de réglage et la directionsont assurés par des circuits hydrauliques indépendants adaptés de manière optima-le à la machine.

Equipement électrique : installation 24 Volt avec deux batteries hautes performan-ces de démarrage à froid connectées en série et un générateur triphasé.L’alimentation électrique peut être interrompue côté masse au moyen de l’interrup-teur principal de batterie.

B 5

B P

L100

0RS

.FR

5-1

8 -

06.0

53 Equipements de sécurité

Travailler de manière sûre n’est possible que si les équipements de commande et desécurité fonctionnent de manière parfaite et si les équipements de protection sontcorrectement montés.

� La fonction de ces dispositifs doit être régulièrement contrôlée (voir chapitre D, para-graphe « Liste de contrôle pour le conducteur d’engin »).

Contacteur d’arrêt d’urgence

- sur le poste de conduiteL’actionnement du contacteur d’arrêtd’urgence provoque l’arrêt du moteur,des entraînements et de la direction.Plus aucune manœuvre éventuelle-ment indispensable (évitement, sortiedes tours de châssis) n’est possible!Risque d’accident !

� Le contacteur d’ARRET D’URGENCEn’est pas destiné à arrêter le moteurdans des conditions normales ; ne l’ac-tionner qu’en cas d’urgence et pour tester son fonctionnement.

Klaxon

- sur le poste de conduite

� Actionner le bouton du klaxon pour don-ner un signal d’avertissement avant demettre la machine en mouvement.

Panel2_600.wmf

P0 I

II

Panel3_600.cdr

B 6

B P

L100

0RS

.FR

6-1

8 -

06.0

5

Projecteur, clignotant gyrophares

Des éclairages sont implantés à diversemplacements de la machine afind’éclairer différentes zone de travail etpour attirer l’attention sur des zones oudes situations dangereuses.

La machine comprend deux contactspour enficher des projecteurs ou des gy-rophares.

Les projecteurs ou les gyrophares sontcommandés au moyen des interrupteurscorrespondants installés sur le poste decommande.

� Contrôler le fonctionnement des projec-teurs et des feux d’avertissement cha-que jour avant le début du travail.

� Les projecteurs sont facilement amovi-bles et devraient être retirés des empla-cements facilement accessibles etrangés en lieu sûr après la fin du travail.

� Les contacts de projecteurs libres sontmunis de capuchons en caoutchouc.

Crochet du clapet de scraper

- La patte de maintien du clapet descraper et le crochet au châssis de lamachine s’engagent l’un dans l’autreen position relevée.

� Ceci évite un abaissement intempestifdu clapet de scraper.

Panel2_600.wmf/Iso600.cdr

Scraper_safety_pl600

B 7

B P

L100

0RS

.FR

7-1

8 -

06.0

5Fin de course du convoyeur de déver-sement

Une fin de course montée sur le cadredu convoyeur de déversement évitequ’un relèvement trop important ne créedes rapports de charge défavorables.

Limit_PL600.wmf

B 8

B P

L100

0RS

.FR

8-1

8 -

06.0

5

4 Caractéristiques techniques de la version standard

4.1 Dimensions

2250

1850

840

630

1400

73°

37°

R360

25°

25°

PL1000_measure_side.cdr, PL1000_measure_top.cdr

8550

4350

410

0

1060 2360 860

260

0

3460

3700

B 9

B P

L100

0RS

.FR

9-1

8 -

06.0

54.2 Poids

4.3 Performances

Poids en ordre de service 12.400 kg

Poids de transport 11.400 kg

Poids total maxi du ballast 13.200 kg

Vitesse de transport 0 - 6 km/h

Vitesse de travail 0 - 30 m/min

Largeur de fraisage 1000 mm

Profondeur de fraisage 0 - 250 mm

Espacement des pics 15 mm

Diamètre minimum de fraisage 850 mm

Nombre d’outils de fraisage 86 unité

B 10

B P

L100

0RS

.FR

10-

18 -

06.

05

4.4 Moteur

4.5 Translation

4.6 Système hydraulique

Marque/Type Cummins QSB 5.9-30-TAA

Version 6 cylindres diesel (refroidi par eau)

Puissance (selon DIN 6270) 129 kw / 173 hp / 175 CV (à 2100 tr/min)

Cylindrée 3 260 cm3

Consommation de carburant à pleine chargeConsommation de carburant à 2/3 de charge

23,2 l/h15,5 l/h

Capacité du réservoir de carburant

env. 340 l

Entraînement

hydrostatique, réglable en continu sur deux plages de vitesses.Entraînement sur les roues avant et lesroues arrière

Direction - Direction hydraulique (Orbitrol)

Génération de la pression Pompes hydrauliques via boîte de transfert

Distribution de la pressionCircuits hydrauliques séparés pour :- mécanisme de translation, tours de châssis

et direction

Capacité du réservoir d’huile hydraulique

env. 130 l

B 11

B P

L100

0RS

.FR

11-

18 -

06.

054.7 Système d’eau

4.8 Système de chargement

4.9 Equipement électrique

Buses à eau 6 unités

Capacité du réservoir d’eau env. 1200 l

Largeur de bande du convoyeur de déversement 400 mm

Vitesse de la bande env. 4 m/s

Capacités de chargement (théoriques) env. 80 m3/h

Tension de bord 24 V

Batteries 2 x 12 V, 170 Ah/ 640A

Alternateur 24 V / 100 A

B 12

B P

L100

0RS

.FR

12-

18 -

06.

05

5 Emplacements des marquages et des plaques de types

5.1 Plaque de type et numéro d’identification de l’engin

Pos. Désignation Position

1 Plaque de typeChâssis, logement pour la tour de châssis pivotante.

2 Numéro d’identification de l’enginChâssis du véhicule, à droite derrière le capot du logement du moteur.

Side600_compl.wmf/Iso600_complback.wmf

2

1

B 13

B P

L100

0RS

.FR

13-

18 -

06.

05Plaque de type de l’engin

� Le numéro d’identification du véhicule gravé sur l’engin doit correspondre aunuméro d’identification du produit (11).

Pos. Désignation

4 Type de fraise

5 Année de construction

6 Numéro de série de l’engin

7Poids en fonctionnement max. toléré, incluant toutes pièces de montage, en kg

8 Charge d’essieu maximum admissible à l’avant en kg (CE)

9 Charge d’essieu maximum admissible à l’arrière en kg (CE)

10 Puissance nominale en kW

11 Numéro d’identification du produit (PIN)

4

6

7

8

9

10

11Fertiger3.tif

5

B 14

B P

L100

0RS

.FR

14-

18 -

06.

05

5.2 Emplacements des marquages

8

10

2

2

9

3

76

11

42

121

2

5

25

B 16

B P

L100

0RS

.FR

16-

18 -

06.

05

Pos. No Pièce. Remarques

1 956.05.20.07

2 990.00.02.05

3 956.05.20.03

4 956.05.30.03

5 990.00.02.17

6 956.04.53.00

7 956.05.20.08 A droite et à gauche du radiateur

8 956.05.20.02

9 956.05.20.09 A côté des batteries

10 956.05.30.02

11 990.00.02.15 Sur le tube de remplissage de carburant diesel

12 956.05.30.39

13 956.04.49.00

14 956.05.20.10

15 956.05.20.11

16 956.05.20.05

17 956.05.20.04

18 956.04.31.00

19 956.05.10.04

20 990.00.02.21

21 990.05.20.18Des deux côtés de la couverture du convoyeur de chargement

22 956.05.20.19

23 956.05.20.20

24 956.05.20.21

25 956.05.20.22

B 17

B P

L100

0RS

.FR

17-

18 -

06.

056 Normes européennes

6.1 Niveau de pression acoustique continu

� Le port des protections auditives est prescrit pour cet engin. La valeur de nuisance àl’oreille du conducteur peut fortement varier du fait des différents matériaux de poseet peut dépasser 85 dB(A). Sans protection auditive, des lésions de l’ouïe peuventapparaître.Les mesures de l’émission sonore de la fraiseuse routière ont été effectuées selon leprojet de norme ENV 500-6 de mars 1997 et selon la norme ISO 4872, dans des con-ditions de champ libre.

Niveau de pression acoustique à l’emplacement du conducteur (à hauteur dela tête) : LAF = dB(A)

Niveau de pression acoustique sur l’engin : LWA = dB(A)

6.2 Conditions opératoires pendant les mesures

Le moteur tourne au régime nominal, les équipements de fraisage et de convoyagesont en service.

6.3 Disposition des points de mesure

Espace de mesure hémisphérique avec un rayon de 16 m. La machine se trouvaitplacée en son milieu. Les points de mesure avaient les coordonnées suivantes :

Point de mesure 2 4 6 8 10 12

Niveau de pression acoustique LAFeq (dB(A))

Points de mesure 2, 4, 6, 8 Points de mesure 10, 12

Coordonnées X Y Z X Y Z

±11,2 ±11,2 1,5- 4,32+4,32

+10,4-10,4

11,3611,36

SCHALL.TIF/Iso600_compl.wmf

B 18

B P

L100

0RS

.FR

18-

18 -

06.

05

6.4 Vibrations transmises à l’ensemble du corps

Dans des conditions d’utilisation conformes au règlement, les valeurs effectives éva-luées de l’accélération à la place du conducteur à partir de aw = 0,5 m/s2 ne sont pasdépassées dans l’esprit du projet de norme prEN 1032-1995.

6.5 Vibrations transmises aux bras et aux mains

Dans des conditions d’utilisation conformes au règlement, les valeurs effectives pon-dérées de l’accélération à l’emplacement du conducteur à partir de ahw = 2,5 m/s2 nesont pas dépassées dans l’esprit du projet de norme prEN 1033-1995.

6.6 Compatibilité électromagnétique (CEM)

Respect des valeurs limites suivantes selon les exigences de protection de la direc-tive CEM 89/336/CEE/08.95 :

- Emission parasite selon DIN EN 50081-1/03.93 :< 40 dB µV/m pour des fréquences de 30 MHz à 230 MHz à une distance de me-sure de 3 m< 47 db µV/m pour des fréquences de 20 MHz à 1 GHz à une distance de mesurede 3 m

- Insensibilité au brouillage selon DIN EN 61000-4-2/03.96 envers une déchargeélectrostatique (ESD) :Les décharges de contact de ± 4 KV et les décharges à l’air de ± 8 KV n’ont euaucune influence reconnaissable sur la fraiseuse routière.Les modifications selon le critère d’évaluation « A » sont respectées, c’est-à-direque la fraiseuse routière continue à fonctionner comme il se doit pendant le contrô-le.

� Toute modification des composants électriques ou électroniques et de leur disposi-tion ne peut être effectuée que sur autorisation écrite du fabricant.

C 1

C P

L100

0RS

.FR

1-8

- 0

6.05

C Transport

1 Consignes de sécurité pour le transport

� Il y a danger d’accident si l’engin n’est pas convenablement préparé et si son trans-port n’est pas effectué dans les règles !

Préparer l’engin de telle sorte que toutes ses pièces soient fixées et ne puissent passe détacher. Démonter toutes les pièces dépassant de l’engin et amovibles ou lesconfigurer de façon à ce qu’elles ne présentent aucun risque !

Abaisser la machine jusqu’à ce que les pointes des pics du tambour se trouvent à 1 cm env. au-dessus du sol ou qu’elles reposent légèrement sur une cale en bois.

Arrimer l’engin aux points prévus à cet effet et fixer celui-ci sur le moyen de transportconformément aux règles.Assurez-vous que le véhicule est autorisé à effectuer des transports de ce type etqu’il ne dépasse pas la charge maximum de transport autorisée.

Ranger dans les caisses et aux emplacements prévus toutes les pièces qui ne sontpas fixées fermement à la machine. Fermer l’ensemble des capots et contrôler les fixations.

� Lors du chargement utilisant une rampe : danger de glissement, de renversement oude chute de l’engin. Pour les machines à trois roues, veiller à la largeur de voie !

� Conduire prudemment ! Tenir toute personne éloignée de la zone de danger !

Précautions supplémentaires lors du transport sur la voie publique :

Le conducteur de l’engin doit être en possession d’un permis de conduire valablepour un véhicule de cette sorte.

Les projecteurs doivent être réglés de manière réglementaire.

Dans le cas de conduite sur des voies publiques, une personne accompagnatricedoit, le cas échéant, guider le conducteur d’engin, en particulier aux croisements etdébouchés de routes.

Veiller à la portance des voûtes et des ponts, de même qu’aux longueurs et largeursde transport admissibles.

C 2

C P

L100

0RS

.FR

2-8

- 0

6.05

2 Points d’arrimage

Deux points d’arrimage (1) se trouvent respectivement de chaque côté du châssis dela machine, à l'avant et à l'arrière ; utiliser ces points d’arrimage pour fixer l’engin surle véhicule de transport.Fixer l’engin sur le moyen de transport avec des accessoires suffisamment dimen-sionnés (chaînes) et le caler pour éviter qu’il ne bascule, qu’il ne glisse et qu’il ne chu-te.

� Respecter les passages des câbles! Le cas échéant, utiliser une traverse ou un intercalaire pour éviter d’endommager leréservoir d’eau.

Side1000_compl.cdr

1 1

C 3

C P

L100

0RS

.FR

3-8

- 0

6.05

3 Transport sur remorque surbaissée

Pour le transport de l’engin sur une remorque surbaissée, veiller au respect des di-mensions et des poids de chargement, choisir et utiliser des véhicules de traction etdes moyens de transport appropriés, conformément aux dispositions des codes de laroute et de la circulation routière.

Les rampes d’accès et les surfaces de circulation de la remorque surbaissée doiventêtre revêtues de matériau antidérapant. La remorque surbaissée doit comporter desmoyens d’arrimage en nombre suffisant.

Au chargement, les rampes d’accès et la remorque surbaissée doivent être à l’hori-zontale pour éviter le glissement ou le basculement de l’engin.

Maintenir propres en permanence les surfaces d’accès et de transport, les débarras-ser de la glaise, de la graisse ou de l’huile.

Monter l’engin en marche arrière sur la remorque de transport surbaissée. Montée etmanœuvre uniquement à la vitesse de travail. Si nécessaire, maintenir la machine avec des treuils pour la montée.

Nettoyer la machine avant son chargement.

Configurer et sécuriser la machine comme suit :

� Positionner la machine sur le moyen de transport de façon à ce que la hauteur, la lar-geur de transport ainsi que la répartition des charges soient conformes aux régle-mentations.

Activités et mesures à prendre :

- Abaisser la machine uniformément jusqu’à ce que les pointes des pics du tambourse trouvent juste (à 0,5 - 1,0 cm env.) au-dessus du sol ou qu’elles reposent légè-rement sur une cale en bois.

- Replier ou démonter le toit anti-intempéries, le projecteur de travail, les feux d’aver-tissement et les équipements de commande. Le toit latéral doit être rentré.

- déposer le convoyeur avant sur son appui et arrêter le moteur.- Ne laisser aucune pièce non fixée sur la machine ou sur la surface de chargement.- Arrimer la machine en sûreté sur le moyen de transport.

Selon la remorque surbaissée utilisée, déposer le convoyeur de déversement sur sesjambes ou sur un appui installé sur la remorque.Le convoyeur de déversement doit de plus être calé avec des moyens appropriés.

TruckPL600.cdr

C 4

C P

L100

0RS

.FR

4-8

- 0

6.05

4 Circulation sur la voie publique

Moyennant des équipements supplémentaires disponibles en option, l’engin peutêtre autorisé à circuler sur la voie publique. Son utilisation et son fonctionnement sontcependant limités à l’enceinte de chantiers fermés.

Si l’emplacement de chargement ou de déchargement de la machine se situe en-de-hors du chantier fermé ou si la machine doit être transférée par ses propres moyensà un autre à un autre emplacement du chantier, le transfert doit être effectué sous la supervision d’une per-sonne supplémentaire. Toutes les mesures nécessaires de clôture et de délimitationdoivent être prises.

Si la machine doit être garée sur la voie publique, clôturer cet emplacement commeil se doit et bloquer la machine pour qu’elle ne roule pas ou ne bascule pas.

Si des parties de la machine dépassent sur la voie publique pendant le fraisage oudes manœuvres de la machine, bloquer momentanément le trafic jusqu’à ce que ledanger soit écarté.

Si possible, mettre la machine ne œuvre du côté opposé au trafic.

Pour des raisons de technique et de sécurité, déplacer la machine sur son moyen detransportsi la machine doit être transférée ou déplacée sur une longue distance (distances > 1 km).

C 5

C P

L100

0RS

.FR

5-8

- 0

6.05

5 Chargement avec une grue

Il est possible de soulever la machine avec une grue si une panne ne permet pas dela tracter ou s’il n’y a pas d’autre moyen de la charger.

� Utiliser uniquement un engin de levage de capacités suffisantes.(Poids et dimensions, voir le chapitre B) Veiller à ce que les câbles en acier, les ma-nilles et la traverse possèdent des capacités suffisantes.

� Quatre points de fixation (1,2)sont prévus sur le cadre de la ma-chine pour son chargement avecdes ustensiles de levage.

- Garer le véhicule de manièresûre.

- Ranger en lieu sûr les pièces li-bres et les accessoires commeles lampes enfichables.

- Accrocher les élingues de lagrue aux quatre points de fixa-tion (1, 2).

� Lors du transport, veiller à ce que la machine soit à l'horizontale ! S’assurer que personne ne se trouve dans la zone dangereuse.

� Respecter les passages des câbles! Le cas échéant, utiliser une traverse ou un intercalaire pour éviter d’endommager leréservoir d’eau.

� Les chaînes ou les câbles enacier des points d’arrimage avantet arrière doivent être à un anglede 75° env. L’angle entre lemoyen d’arrimage arrière et laverticale doit être de 30° au maxi-mum. Danger d’accident en casde non observation de cette con-dition !

Side1000_compl.cdr

21

Side1000_compl.cdr

max 30°!!

env. 75°!!

C 6

C P

L100

0RS

.FR

6-8

- 0

6.05

6 Remorquage

� Respecter toutes les consignes et prendre toutes les mesures de précaution néces-saires appliquées au remorquage d'engins de chantiers.

� Le véhicule tracteur doit pouvoir maîtriser la machine sur une pente.N’utiliser que des barres de remorquage autorisées !

� Ne débrayer l’entraînement de translation et le frein que si la machine est suffisam-ment calée pour ne pas rouler par elle-même ou si elle est convenablement reliée auvéhicule tracteur.

Une pompe manuelle se trouve dans lelogement du moteur de la machine ; ac-tionner celle-ci pour pouvoir remorquerla machine.

- Dévisser d’abord le contre-écrou (1)de la pompe manuelle et visser la tigefiletée (2) aussi loin que possible dansla pompe. Par sécurité, resserrer le contre-écrou.

- Actionner à présent le levier de lapompe manuelle (3) jusqu’à ce que lapression suffise à desserrer les freins.

� Les freins se desserrent à une pressionde 30 bar env.

La machine peut maintenant être remorquée lentement et prudemment hors du chan-tier.

� Toujours emprunter le plus court chemin jusqu’au moyen de transport ou jusqu’auprochain emplacement de parking.

Après avoir déplacé la machine, dévisser de quelques tours la tige filetée (2) et la blo-quer avec le contre-écrou (1).Les freins agissent à nouveau et la machine ne peut pas rouler par ses propresmoyens.

Handpumpe.tif

3

2

1

C 7

C P

L100

0RS

.FR

7-8

- 0

6.05

7 Garer l’engin de manière sûre

Si la machine doit être garée sur un ter-rain ouvert au public, il est nécessaire des’assurer que toute personne étrangèreou tout enfant en train de jouer ne puisseoccasionner de dommages. Garer la machine sur une surface plate.

- Abaisser uniformément la machine lamachine de façon à ce que le tambourrepose presque sur le sol. L’accès autambour doit être bloqué.

- Retirer et emporter avec soi la clé decontact (1) et l’interrupteur général (2),ne pas les « cacher » sur la machine.

- Couvrir le pupitre de commande avecle capot de protection (3) et fermer àclé.

- Ranger en lieu sûr les pièces libres etles accessoires comme les lampesenfichables.

- Fermer à clé tous les panneaux, ca-pots et emplacements de rangement.

P0 I

II

Panel3_600.cdr,Hauptsch_Pl600.tif, Vandal_Schutz.cdr, key1.jpg

1

2

D 1

D P

L100

0RS

.FR

1-1

06 -

06.

05

D Conduite

1 Consignes de sécurité

� Des personnes peuvent être blessées ou tuées par la mise en marche du moteur,du mécanisme de translation, du tambour, des dispositifs de transport ou de levage.Observez à la lettre les règles de comportement du présent manuel et les consignesde sécurité pour manier la machine.Avant la mise en marche, s’assurer que personne ne travaille aux alentours de lamachine, dans, sur ou sous celle-ci, et que personne ne se tienne dans la zone dedanger !

- Ne pas démarrer le moteur ou ne pas utiliser d’élément de commande s’il existesur ces éléments ou sur le moteur des indications précises d’interdiction d’utilisa-tion ! Si rien n’est précisé, n’actionner les éléments de commande que lorsque le moteurest en marche !

- Effectuez les contrôles avant de démarrer la machine. Assurez-vous que l’état etl’emplacement de la machine de même que la position de tous les verrouillages,organes de commande et de réglage permettent un démarrage sans danger de lamachine.

- Avant de démarrer, donnez un coup de klaxon.

� Ne se tenir dans la zone de danger de la machine qu’en cas d’absolue nécessité.Danger de mort !

- Pendant le travail, s’assurer en permanence que personne n’est en danger ! - Vérifier que l’ensemble des dispositifs de sécurité et que les différents capots sont

en place et en bon état ! - Réparer immédiatement tout dommage constaté ! La mise en œuvre de l’engin est

interdite en cas de défaut ! - Ne transporter aucune personne non autorisée sur la machine ! - Libérer de tout obstacle la voie et la zone de travail ! - Toujours essayer de choisir la place du conducteur opposée au sens de la circula-

tion ! - Observer une distance de sécurité suffisante entre l’engin et les surplombs, les

autres engins et les différentes sources de danger ! - Conduire prudemment sur des terrains non nivelés afin d’éviter les risques de glis-

sement ou de renversement. - Surveillez en permanent la portance du support !

� Toujours maîtriser la machine ; ne jamais tenter de dépasser ses capacités !

D 2

D P

L100

0RS

.FR

2-1

06 -

06.

05

2 Organes de service

2.1 Pupitre de commande

Panelkompl_1000.wmf/Verriegel_Lenk.cdr

C

B

A D

1

D 3

D P

L100

0RS

.FR

3-1

06 -

06.

05

Pos. Désignation Description abrégée

1Verrouillagedirection

Le groupe de direction entier peut être adapté aux be-soins du conducteur.Ouvrir les deux verrous et coulisser le groupe de direc-tion vers la droite ou vers la gauche en maintenant le volant avec les deux mains et de pivoter vers le haut ou vers le bas. Refermer les verrous lorsque la position souhaitée est obtenue.

D 5

D P

L100

0RS

.FR

5-1

06 -

06.

05

Pos. Désignation Description abrégée

3 Volant

La transmission de direction s’effectue hydraulique-ment sur la/les roue(s) avant.Pour faciliter le maniement, le volant est muni d’une poignée.

4Serrure de con-tact

Positions de la clé :- P : éclairage actif + feux clignotants actionnables- 0: allumage ARRET- 1: allumage MARCHE- 2: fonction démarrage

� Le démarrage du moteur n’est possible quelorsque le levier est en position médiane, letambour arrêté et les commandes de levage etd’abaissement de la machine en position neu-tre.

� Le démarrage du moteur n’est permis que si lesvoyants de contrôle 38, 39, 40, 41 et 42 sontéteints.

� Le retrait de la clé n’est possible que dans lespositions P et 0.

5Commutateur multifonctions

Commutateur de clignotants intégré et interrupteur pour projecteurs et feux de croisement ainsi que bou-ton de klaxon (6).- Actionner le clignotant pour signaler un change-

ment de direction sur la route.- Les feux de croisement sont mis en route lorsque

le levier est tiré vers le haut. Pour repasser en feux de croisement, ramener le levier en position mé-diane.

6 KlaxonActionner en cas de danger et comme signal acousti-que d'avertissement au moment du démarrage

7Témoin de pro-jecteurs (bleu)

Est allumé lorsque les projecteurs sont en marche (sur la serrure de contact).

� N’éblouissez pas les conducteurs circulant ensens inverse !

8Témoin de sens de déplacement

Clignote lorsque l’indicateur de sens de déplacement est actionné.

D 6

D P

L100

0RS

.FR

6-1

06 -

06.

05Panel2_1000.wmf

12

27

31 3332 34

1718 16

30 9

11

B

14

35

24

23

22

10

20

D 7

D P

L100

0RS

.FR

7-1

06 -

06.

05

Pos. Désignation Description abrégée

9Réglage du régi-me du moteur

Réglage progressif du régime (lorsque le levier est pi-voté). Réglage minimum : régime de ralentiRéglage maximum : régime nominal

� Le régulation automatique de régime maintientle régime réglé, même sous charge.

10

Blocage de diffé-rentielBlocage de diffé-rentiel / ASCMARCHE / AR-RET

Pour activer et désactiver le blocage de différentiel en liaison avec le contrôle d’antipatinage (ASC).Utilisation en présence de problème de traction de l’engin.- Position en haut : blocage de différentiel MARCHE

/ ASC MARCHE- Position médiane : blocage de différentiel ARRET /

ASC MARCHE- Position en bas : blocage de différentiel ARRET /

ASC ARRET

� En vitesse de transport, l’ASC est automatique-ment désactivé. Le blocage de différentiel fonc-tionnne avec les vitesses de transport et detravail.

� En marche arrière, le blocage de différentiel estautomatiquement désactivé. L’ASC fonctionneen marche avant et en marche arrière.

� Surveiller le témoin de contrôle « ASC / blocagede différentiel »

11Translationrapide / lente

Deux états de commutation peuvent être choisis :- Lièvre : vitesse de transport- Tortue : vitesse de travail

� Lors du changement de la vitesse de travail à lavitesse de transport, l'entraînement du tambourest automatiquement arrêté.

� Le changement de mode n’est possible quelorsque la machine est arrêtée, le levier en posi-tion médiane !

12Sélecteurmécanisme de translation

Permet de régler la vitesse qui doit être atteinte une fois le levier d’avancement entièrement pivoté.

D 8

D P

L100

0RS

.FR

8-1

06 -

06.

05Panel2_1000.wmf

12

27

31 3332 34

1718 16

30 9

11

B

14

35

24

23

22

10

20

D 9

D P

L100

0RS

.FR

9-1

06 -

06.

05

Pos. Désignation Description abrégée

13 Libre

14 Fonction de nivel-lement à droite

Trois états de commutation peuvent être choisis :- 0 : nivellement ARRET- AUTO : le nivellement se met en marche automati-

quement lorsque le levier de commande est bascu-lé pour avancer la machine (fraisage)

- 1: nivellement MARCHELe nivellement est actif, il réagit indépendamment du levier de commande.� Un déplacement au moyen des appareils de ni-

vellement raccordés n’est possible que dans lespositions de commutation AUTO et 1.

15 Libre

16Vitesse de leva-ge et d’abaisse-ment

Deux états de commutation peuvent être choisis :- Position en haut : vitesse rapide de levage et

d’abaissement (par ex. pour les réglages)- Position en bas : vitesse normale de levage et

d’abaissement (par ex. pour « érafler » le revête-ment et pour le fraisage)

17Lever/baisser la machine à gau-che+droite

Pour lever ou abaisser uniformément la machine (par ex. pour « érafler » le revêtement ou pour relever la machine à l’extrémité de la voie de fraisage), les deux tours de châssis sont déplacées ensemble.

18 Fonction de nivel-lement gauche

Trois états de commutation peuvent être choisis :- 0: nivellement ARRET- AUTO : le nivellement se met en marche automati-

quement lorsque le levier de commande est bascu-lé pour avancer la machine (fraisage)

- 1: nivellement MARCHELe nivellement est actif, il réagit indépendamment du levier de commande.

� Un déplacement au moyen des appareils de ni-vellement raccordés n’est possible que dans lespositions de commutation AUTO et 1.

19 Libre

20

Pivotement hy-draulique dela tour de châssis (�)

Pour pivoter la tour de châssis de droite dans une di-rection ou l’autre, par ex. pour un fraisage précis le long d’une bordure.

� Avant de pouvoir pivoter la tour de châssis dansun sens ou dans l’autre, il faut la rentrer entière-ment et pousser le siège du conducteur versl’intérieur.Le déplacement n’est permis que si la tour estentièrement pivotée dans un sens ou dansl’autre.

D 10

D P

L100

0RS

.FR

10-

106

- 06

.05

Panel2_1000.wmf

12

27

31 3332 34

1718 16

30 9

11

B

14

35

24

23

22

10

20

D 11

D P

L100

0RS

.FR

11-

106

- 06

.05

Pos. Désignation Description abrégée

21 Libre

22 SélecteurPatin

Deux états de commutation peuvent être choisis :- 0: patin bloqué - il demeure dans la position sou-

haitée- ~: patin en position flottante

� Pour les travaux de fraisage, le patin devraittoujours se trouver en position flottante. Il estpossible que dans certaines conditions le patinpénètre dans le sol. Cette situation peut êtreévitée avec la fonction de blocage et de déles-tage.

23

SélecteurScraper(écran de racleur) (�)

Deux états de commutation peuvent être choisis :- 0: écran du racleur bloqué - il demeure dans la po-

sition souhaitée- ~: écran de racleur en position flottante

� Pour les travaux de fraisage, l'écran du racleurdevrait toujours se trouver en position flottante.Il est possible que dans certaines conditions leracleur pénètre dans le sol. Cette situation peutêtre évitée avec la fonction de blocage et de dé-lestage.

24Mode duconvoyeur de dé-versement

Trois états de commutation peuvent être choisis : - 0: fonction de transport du convoyeur de déverse-

ment ARRET- AUTO : La fonction de transport est couplée au le-

vier de commande. Le convoyeur de déversement ne démarre que lorsque le fraisage commence.Le convoyeur de déversement s'arrête ou continue encore de marcher à vide lorsque le fraisage est interrompu ou terminé.

- 1: Fonction de transport du convoyeur de déverse-ment en marche avant MARCHE

� Le convoyeur de déversement fonctionne uni-quement en conjonction avec le tambour en-clenché.

25 Libre

26 Libre

27Pompe à eauMARCHE / AR-RET / AUTO

Trois états de commutation peuvent être choisis :- 0 : pompe à eau ARRET- AUTO : l'arrosage d'eau est couplé au levier de

commande. La pompe à eau ne débite que lorsque le fraisage commence (pivotement du levier).1: arrosage permanent

� L’eau utilisée n’est pas potable !

D 12

D P

L100

0RS

.FR

12-

106

- 06

.05

Panel2_1000.wmf

12

27

31 3332 34

1718 16

30 9

11

B

14

35

24

23

22

10

20

D 13

D P

L100

0RS

.FR

13-

106

- 06

.05

Pos. Désignation Description abrégée

28 Libre

29 Libre

30

Entraînement du tambourMARCHE / AR-RET

Met en marche et arrête l’entraînement du tambour.- Position en haut : entraînement de tambour activé- Position en bas : entraînement de tambour désacti-

vé

� Avant de commuter l’entraînement de tambour,s’assurer que la machine n’est pas trop abais-sée, que le tambour ne repose pas sur le sup-port.

� L’entraînement du tambour ne peut être mis enaction qu’en vitesse de travail et avec le levierd’avancement en position médiane.

� Le démarrage du moteur impossible lorsquel’entraînement du tambour est activé !

31 Bouton d'ARRET D'URGENCE

Pousser en cas d’urgence (personnes en danger, me-nace de collision etc.) !- L’actionnement du contacteur d’ARRET D’UR-

GENCE provoque l’arrêt du moteur, des entraîne-ments et de la direction.Pour redémarrer le moteur, tous les contacteurs d’ARRET D’URGENCE doivent être relevés.

32 Interrupteur d’éclairage

Trois états de commutation peuvent être choisis :- 0: Eclairage ARRETE- 1: Eclairage EN MARCHE (projecteur route, éclai-

rage du pupitre de commande)- 2: Eclairage de travail EN MARCHE (projecteur de

travail, projecteur route, éclairage du pupitre de commande)

33 Feux de détresse Allumer pour la sécurité sur les routes.

34 Eclairage d’aver-tissement

Deux états de commutation peuvent être choisis :- 0: Eclairage d’avertissement ARRETE- 1: Eclairage d’avertissement (gyrophare) EN MAR-

CHE

� Allumer pour la sécurité sur les routes.

35

Régulateur de vi-tesse du con-voyeur de déversement

Pour adapter l’évacuation du matériau de fraisage aux conditions du moment (quantité de matériau produite, vitesse d’avance).Le réglage peut aussi être effectué pendant le fraisa-ge.

� S’assurer que du matériau de fraisage ne soitpas « éjectée » de manière incontrôlée du con-voyeur.

D 14

D P

L100

0RS

.FR

14-

106

- 06

.05

Panel1_1000.cdr/Panel_Leucht.wmf

59

53 52 51 50 49

4847464544

62

61

58

C

54

43 42 41 40

63

64

65

60

56

55

57

D 15

D P

L100

0RS

.FR

15-

106

- 06

.05

Pos. Désignation Description abrégée

40Affichage du ni-veau de carbu-rant

Gardez toujours un œil sur la jauge de carburant.

� Evitez toute panne sèche ! Dans le cas contrai-re il faudrait purger l’air du système entier decarburant.

41Température duliquide de refroi-dissement

La température du liquide de refroidissement doit se situer entre 60°C et 100°C.Un régime permanent avec une température de liquide de refroidissement trop faible ou trop importante peut endommager le moteur.

� Contrôlez souvent l’affichage de la températuredu liquide de refroidissement.

� Coupez le moteur si la température ne corres-pond pas aux valeurs prescrites. Contrôle du niveau de liquide de refroidisse-ment.

42 Compte toursAffiche le nombre de tours en rotations/minute (tr/min).

� Le nombre de tours se modifie avec l´ajusteurdu régime moteur.

43Compteur d’heu-resde service

Les heures de service ne sont comptées que lorsque le moteur est en marche.Respectez les intervalles d’entretien. (Voir le chapitre F)

D 16

D P

L100

0RS

.FR

16-

106

- 06

.05

Panel1_1000.cdr/Panel_Leucht.wmf

59

53 52 51 50 49

4847464544

62

61

58

C

54

43 42 41 40

63

64

65

60

56

55

57

D 17

D P

L100

0RS

.FR

17-

106

- 06

.05

Pos. Désignation Description abrégée

44Message d’er-reur avec stop moteur (rouge)

S’allume si une erreur grave se produit dans le moteur d’entraînement. Pour des raisons de sécurité, le mo-teur d’entraînement est automatiquement arrêté.

� S’allume pour contrôle pendant quelques se-condes après que le contact a été mis.

� Ne démarrer le moteur qu’après extinction dutémoin de contrôle.

45Message d’er-reur (jaune)

Indique un défaut au niveau du moteur d’entraîne-ment. La machine peut encore continuer de fonction-ner. Cependant, pour éviter tout dommage additionnel, il est recommandé de réparer sans attendre le défaut.

� S’allume pour contrôle pendant quelques se-condes après que le contact a été mis.

� Ne démarrer le moteur qu’après extinction dutémoin de contrôle.

46 Entretien (jaune)

Indique un niveau trop bas de l’eau de refroidissement du moteur d’entraînement.

� Pour éviter d’endommager le moteur d’entraî-nement, compléter immédiatement et comme ilse doit le niveau d’eau de refroidissement.

� S’allume pour contrôle pendant quelques se-condes après que le contact a été mis.

� Ne démarrer le moteur qu’après extinction dutémoin de contrôle.

47Témoin de pré-chauffage (jaune)

S’allume après que le contact a été mis jusqu’à ce que l’air de combustion du moteur d’entraînement ait été préchauffé à la température convenable.

� Pour minimiser l’usure et profiter de meilleuresconditions de démarrage, ne démarrer le mo-teur qu’après extinction du témoin de contrôle.

� Ne démarrer le moteur qu’après extinction dutémoin de contrôle.

D 18

D P

L100

0RS

.FR

18-

106

- 06

.05

Panel1_1000.cdr/Panel_Leucht.wmf

59

53 52 51 50 49

4847464544

62

61

58

C

54

43 42 41 40

63

64

65

60

56

55

57

D 19

D P

L100

0RS

.FR

19-

106

- 06

.05

Pos. Désignation Description abrégée

48Témoin d’alerte « eau dans le car-burant » (jaune)

S’allume lorsqu’une quantité importante d’eau a été détectée dans le séparateur du circuit de carburant.

� Pour éviter d’endommager le moteur d’entraî-nement, purger sans attendre l’eau du sépara-teur en suivant les instructions d’entretien.

� S’allume pour contrôle pendant quelques se-condes après que le contact a été mis.

� Ne démarrer le moteur qu’après extinction dutémoin de contrôle.

49Contrôleanti-patinage(ASC)

Témoin de contrôle de l’ASC- Allumé en permanence, signifie que le contrôle

d’anti-patinage est actif.- Un code clignotant est émis en présence d’un dé-

faut dans l’unité de commande d’antipatinage.

� Voir la section Pannes

50

Aide à la direction /contrôle de défaut mécanisme de translation (jau-ne)

S’allume toujours lorsque la direction est orientée dans le sens « tout droit » ainsi qu’en cas de manœuvre de direction avec le blocage de différentiel activé.- Un code clignotant est émis en présence d’un dé-

faut dans la commande du mécanisme de transla-tion.

� Voir la section Pannes

51 Libre

52Contrôle dufiltre hydraulique (jaune)

S’allume lorsque le filtre hydraulique doit être rempla-cé.

� Remplacer la cartouche filtrante comme décritdans le manuel d’entretien.

53Contrôle de la charge de la bat-terie (rouge)

Il doit s’éteindre après le démarrage lorsque le régime a augmenté. - Couper le moteur si le témoin ne s’éteint pas.

54Consultation des erreurs / pannes

Si un défaut détecté sur le moteur d’entraînement a été signalé par l’un des témoins lumineux, on peut consulter un code auquel est associé un défaut défini.Appuyer sur la touche jusqu’à ce que le code à trois chiffres ait été donné par l’intermédiaire du témoin lu-mineux.

� Pour la consultation du code d’erreur, voir lasection « Pannes ».

D 20

D P

L100

0RS

.FR

20-

106

- 06

.05

Panel1_1000.cdr/Panel_Leucht.wmf

59

53 52 51 50 49

4847464544

62

61

58

C

54

43 42 41 40

63

64

65

60

56

55

57

D 21

D P

L100

0RS

.FR

21-

106

- 06

.05

Pos. Désignation Description abrégée

55 Blocage de démarrage

Signale que l’un des états suivants interdit le démarra-ge de la machine :- tambour enclenché- levier d’avancement pas en position médiane- levage/abaissement du scraper actionné- levage/abaissement du patin actionné- levage des portes latérales actionné- levier de commande du convoyeur de déverse-

ment actionné

56 EclairagesEclaire le tableau de commande lorsque les feux de position sont en marche

57Niveau à bulle /indicateur d'inclinaison

- Lorsque la bulle d’air se trouve dans la zone mar-quée au centre de la fiole, la machine est horizon-tale.

- Si la bulle d’air se déplace hors de la zone mar-quée, la machine est plus haute sur le côté corres-pondant.

58 Coffret à fusibles I � Pour l’affectation des fusibles,(voir le chapitre F).

59 Coffret à fusibles II � Pour l’affectation des fusibles,(voir le chapitre F).

60 Coffret à fusibles III � Pour l’affectation des fusibles,(voir le chapitre F).

61Prise électriquenivellement gauche

Prise pour le raccordement du régulateur manuel du nivellement côté gauche de la machine.

62Prise électriquenivellement droit

Prise pour le raccordement du régulateur manuel du nivellement côté droit de la machine.

63Interfaceappareil de diagnostic

Pour raccorder l’appareil de diagnostic du constructeur du moteur. Les messages d’erreurs peuvent être con-sultés et effacés par l’intermédiaire de l’appareil de diagnostic.

64Interfacediagnostic ASC + méca-nisme de translation

Ces interfaces servent en présence de défauts de la régulation d’anti-patinage et de la commande du mé-canisme de translation

65 Prise électriquePrise 24 volts pour des consommateurs externes com-me par ex. un projecteur de travail supplémentaire ou des appareils de diagnostic.

D 23

D P

L100

0RS

.FR

23-

106

- 06

.05

Pos. Désignation Description abrégée

70Levier d’avance-ment(avance)

Activation des fonctions et réglage en continu de la vi-tesse de déplacement – en marche avant ou en mar-che arrière.Position médiane : démarrage possible, moteur au ra-lenti, aucun entraînement de translation ; machine frei-née

La vitesse maximale se règle avec le sélecteur.

� Le démarrage du moteur est impossible si le le-vier ne se trouve pas en position médiane !

71

Levier de com-mandeconvoyeur de dé-versement

Levier de commande deux axes pour déplacer le con-voyeur de réception : - Pivotement vers la gauche : le convoyeur de dé-

versement pivote vers la gauche- Pivotement vers la droite : le convoyeur de déver-

sement pivote vers la droite- Pivotement vers l'avant : abaissement du con-

voyeur de déversement- Pivotement vers l'arrière : levage du convoyeur de

déversement

� Le convoyeur de déversement est déplacé tantque le levier de commande est basculé dans ladirection correspondante.