LATHE MACHINE

-

Upload

independent -

Category

Documents

-

view

0 -

download

0

Transcript of LATHE MACHINE

1

BAB I

LATAR BELAKANG

Pada Bab I akan membahas tentang latar belakang praktikum, tujuan praktikum,

manfaat praktikum, batasan praktikum, dan asumsi praktikum.

1.1 Latar Belakang

Dimasa yang serba modern ini, teknologi berkembang dengan cepat sehingga

manusia mampu menciptakan alat-alat yang berfungsi untuk membantu dan

mempermudah pekerjaannya. Salah satu alat tersebut adalah mesin bubut.

Mesin bubut merupakan salah satu mesin yang biasa digunakan dalam suatu

industri manufaktur. Mesin ini termasuk mesin konvensional dimana prinsip mekanisme

kerjanya adalah konversi dari energi listrik menjadi energi mekanik pada motor listrik

kemudian ditranmisikan ke mekanisme gerak mesin bubut. Mesin bubut digunakan

untuk pengerjaan benda yang membutuhkan perlakuan: pembubutan muka, pembubutan

silindris meruncing, pembubutan silindris berkontur, pembubutan silindris, pembubutan

tirus, pembubutan memotong, pembubutan ulir, pelebaran lubang, pembuatan lubang,

dan pembubutan luar / kartel.

Untuk dapat mengoperasikan mesin tersebut, diperlukan tenaga yang terampil dan

terlatih serta memahami teknik-teknik membubut. Oleh karena itu, di laksanakan

Praktikum Proses Manufaktur di Jurusan Teknik Industri Universitas Brawijaya agar

setiap mahasiswa dapat memahami serta menguasai teknik-teknik membubut pada

mesin bubut. Didalam praktikum mesin bubut ini akan dibahas tentang cara dan atau

proses membubut, pengenalan mesin bubut, alat-alat yang digunakan dalam praktikum

mesin bubut,dan faktor-faktor keamanan dalam praktikum mesin bubut.

Dengan menguasai teknik-teknik dasar membubut, diharapkan agar setiap

mahasiswa teknik industri mempunyai keahlian yang dapat diandalkan untuk

mengimbangi kemajuan teknologi.

1.2 Tujuan Praktikum

Tujuan dari praktikum proses manufaktur modul I ini sebagai berikut:

1. Agar praktikan dapat mengenal dan memahami prinsip kerja dan fungsi dari mesin

bubut.

2

2. Agar praktikan dapat mengoperasikan dan mampu membuat benda kerja dengan

mesin bubut.

3. Agar praktikan dapat menganalisa terhadap proses permesinan dengan mesin bubut.

1.3 Manfaat Praktikum

Manfaat dari praktikum proses manufaktur modul I merupakan sebagai berikut:

1. Praktikan dapat mengenal dan memahami prinsip kerja dan fungsi dari mesin

bubut.

2. Praktikan dapat mengoperasikan dan mampu membuat benda kerja dengan mesin

bubut.

3. Praktikan dapat menganalisa terhadap proses permesinan dengan mesin bubut.

1.4 Batasan Praktikum

Berikut merupakan batasan-batasan praktikum yang tidak iperbolehkan untuk

dirubah:

1. Material yang digunakan dalam praktikum kali ini adalah aluminium alloy.

2. Ukuran benda sudah dientukan, dengan panjang bendanya 70 mm, diameter kepala

32 mm, dan diameter badannya 15 mm.

1.5 Asumsi Praktikum

Berikut merupakan asumsi hal-hal yang terjadi selama praktikum:

1. Diasumikan bahwa seluruh bahan yang digunakan telah tersedia.

2. Diasumsikan bahwa mesin bubut dalam keadaan baik.

3. Diasumsikan bahwa praktikum berjalan dengan lancar.

3

BAB II

TINJAUAN PUSTAKA

Berikut akan dijelaskan tentang apa itu mesin bubut, fungsi mesin bubut, jenis-jenis

mesin bubut, macam pahat yang digunakan pada mesin bubut, dan rumus perhitungan

yang digunakan untuk mesin bubut

2.1 Mesin Bubut

Berikut adalah pembahasan tentang apa itu mesin bubut dan prinsip kerjanya:

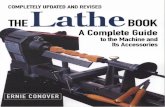

Gambar 2.1 Mesin Bubut era 1218

Sumber: id.wikipedia.org

Mesin bubut merupakan salah satu mesin yang biasa digunakan dalam suatu

industri manufaktur. Mesin ini termasuk mesin konvensional dimana benda kerja yang

berputar sesuai spindle, lalu proses pemakanannya dengan menggerakkan mata pahat.

Mesin bubut digunakan untuk benda yang simetris dan berbentuk silinder untuk proses

permbuatan ulir, turning, chamfering untuk membuat poros bertingkat, silinder pejal

dan sebagainya.

Prinsip mekanisme pada mesin bubut adalah konversi dari energi listrik menjadi

energi mekanik pada motor listrik kemudian ditranmisikan ke mekanisme gerak mesin

bubut: Main Drive dan Feed Drive. Main Drive merupakan gerakan utama pada mesin

bubut berupa putaran motor listrik yang ditransmisikan melalui belt menuju gear box.

Di dalam gear boxterdapat roda gigi yang berfungsi untuk mengatur transmisi putaran

Spindle, sehingga menghasilkan putaran pada chuck. Sedangkan Feed Drive merupakan

gerakan pemotongan pahat terhadap benda kerja.

4

2.2 Fungsi Mesin Bubut

Berikut adalah pekerjaan-pekerjaan yang dapat dilakukan oleh mesin bubut:

Gambar 2.2 Fungsi Mesin Bubut

Sumber: slideshare.net

a. Facing ( Pembubutan Muka )

Facing merupakan proses pembubutan yang dilakukan pada tepi penampang

atau gerak lurus terhadap sumbu benda kerja, sehingga diperoleh permukaan

yang halus dan rata.

b. Chamfer Turning ( Pembubutan Tirus)

Chamfer Turning merupakan proses pembubutan benda kerja untuk

merampingkan ukuran diameternya. Ketirusan memiliki fungsi sebagai

pengikat dan penahan bocor.

c. Contour Turning

Contour Turning adalah proses pembubutan benda kerja untuk memberikan

kontur atau untuk membuat bentuk kontur.

d. Form Turning

Form Turning merupakan proses pembubutan benda kerja untuk membentuk

benda sesuai dengan bentuk pahatnya.

e. Chamfering

Chamfering adalah proses pembuatan benda keja untuk membuat chamfer atau

untuk menumpulkan benda kerja dengan sudut tertentu sesuai dengan

keinginan dan kebutuhan.

5

f. Cut off

Cut off merupakan gerakan pemotongan benda kerja.

g. Threading

Threading merupakan pembubutan ulir dengan menggunakan pahat ulir.

h. Boring

Boring merupakan proses pembubutan yang bertujuan untuk memperbesar

lubang

i. Drilling

Drilling yaitu pembubutan dengan menggunakan mata bor, sehingga akan

diperoleh lubang pada benda kerja.

j. Knurling

Knurling merupakan proses pembubutan luar (pembubutan silindris) yang

bertujuan untuk membubut profil pada permukaan benda kerja.

2.3 Jenis-jenis Mesin Bubut

Jenis mesin bubut pada garis besarnya diklasifikasikan dalam empat kelompok

berdasarkan jenis pekerjaan yang dilakukan, yaitu:

1. Mesin Bubut Ringan

Gambar 2.3 Mesin Bubut Ringan

Sumber: Henggar Patria (2013)

Mesin bubut ini dimaksudkan untuk latihan dan pekerjaan ringan. Bentuk

peralatannya kecil dan sederhana. Dipergunakan untuk mengerjakan benda-benda

kerja yang berukuran kecil. Mesin ini terbagi atas mesin bubut bangku dan model

lantai, konstruksinya merupakan gambaran mesin bubut bangku dan model lantai,

konstruksinya merupakan gambaran mesin bubut yang besar dan berat.

6

2. Mesin Bubut Sedang (Medium Lathe)

Gambar 2.4 Mesin Bubut Sedang

Sumber: Henggar Patria (2013)

Konstruksi mesin ini lebih cermat dan dilengkapi dengan penggabungan

peralatan khusus. Oleh karena itu mesin ini digunakan untuk pekerjaan yang lebih

banyak variasinya dan lebih teliti. Fungsi utama adalah untuk menghasilkan

ataumemperbaiki perkakas secara produksi

3. Mesin Bubut Standar (Standard Lathe)

Gambar 2.5 Mesin Bubut Standar

Sumber: Henggar Patria (2013)

Mesin ini dibuat lebih berat, daya kudanya lebih besar daripada yang

dikerjakan mesin bubut ringan dan mesin ini merupakan standar dalam pembuatan

mesin-mesin bubut pada umumnya.

4. Mesin Bubut Meja Panjang (Long Bed Lathe)

Gambar 2.6 Mesin Bubut Meja Panjang

Sumber: Henggar Patria (2013)

7

Mesin ini termasuk mesin bubut industri yang digunakan untuk mengerjakan

pekerjaan-pekerjaan panjang dan besar, bahan roda gigi dan lainnya.

2.4 Bagian-bagian Mesin Bubut

Berikut ini merupakan bagian-bagian mesin bubut:

Gambar 2.7 Bagian-bagian

Sumber: Henggar Patria (2013)

Tabel 1.1 Bagian- Bagian Mesin Bubut

No PART FUNGSI

1. Head Stock Kepala tetap dimana gear box dan quick change gear box

dipasang

2. Pitch Selector Untuk memilih jarak pitch ulir yang diinginkan

3. On-Off/Emergency Button Tombol untuk menyalakan dan mematikan mesin bubut

4. CW/CCW Spindle Switch Untuk mengatur putaran spindle searah atau berlawanan

arah jarum jam

5. Chuck Protector Untuk melindungi pengguna dari geram yang dihasilkan

benda kerja saat proses pembubutan berlangsung

6. Spindle Berfungsi untuk memutar benda kerja

7. Chuck Bagian untuk mencekam dan memutar benda kerja

8. Tool Post Bagian untuk memegang pahat mesin bubut

9. Carriage Meja penggerak pahat dan kontrol gerak pahat

10. Carriage Longitudinal Feed

Handwheel Kontrol untuk menggerakan carriage

11. Cross Slide Handwheel Kontrol untuk menggerakan cross slide

12. Split Nut Lever Digunakan untuk menggerakan split nut yang nantinya akan

memutar lead screw

13. Compoundrest Handwheel Kontrol untuk menggerakan compoundrest

14. Leadscrew Poros berulir yang berfungsi untuk menggerakan carriage

saat melakukan penguliran

15. Tail Stock

Berfungsi untuk menahan ujung benda kerja saat

pembubutan dan juga dapat digunakan untuk memegang

pahat

Sumber: Laboratoriun Sistem Manufaktur

8

2.5 Pahat Bubut

Berikut akan dibahas mengenai macam pahat yang digunakan pada mesin

bubut berdasar bentuknya:

Untuk setiap jenis pengerjaan diperlukan pahat yang tepat, yang dapat

menyayat dengan baik. Untuk dapat menyayat dengan baik, diperlukan alat potong

yang memiliki sudut tertentu yang sesuai ketentuan.

1. Pahat Bubut Rata Kanan

Gambar 2.5.1Pahat Bubut Rata Kanan

Sumber: Galih Prasetyo (2013)

Pahat bubut rata kanan memiliki sudut baji 80º dan sudut-sudut bebas

lainnya sebagaimana gambar diatas, pada umumnya digunakan untuk

pembubutan rata memanjang yang pemakanannya dimulai dari kiri kearah

kanan mendekati posisi cekam.

2. Pahat Bubut Rata Kiri

Gambar 2.5.2Pahat Bubut Rata Kiri

Sumber: Galih Prasetyo (2013)

Pahat bubut rata kiri memiliki sudut baji 55º, pada umumnya digunakan

untuk pembubutan rata memanjang yang pemakanannya dimulai dari kiri ke

arah kanan mendekati posisi kepala lepas.

3. Pahat Bubut Muka

9

Gambar 2.5.3Pahat Bubut Muka

Sumber: Galih Prasetyo (2013)

Pahat bubut muka memiliki susut baji 55º, pada umumnya digunakan

untuk pembubutan rata permukaan benda kerja (facing) yang pemakanan dapat

dimulai dari luar benda kerja ke arah mendekati titik senter dan juga dapat

dimulai dari titik senter dan juga dapat dimulai dari titik senter ke arah luar

benda kerja tergantung arah putaran mesinnya.

4. Pahat Bubut Ulir

Gambar 2.5.4Pahat Bubut Ulir

Sumber: Galih Prasetyo (2013)

Pahat bubut ulir memiliki sudut puncak tergantung dari jenis ulir yang

akan dibuat, sudut puncak 55º adalah untuk membuat ulir jenis whitwhort.

Sedankan untuk pembuatan ulir jenis metrik sudut puncak pahat ulirnya dibuat

60º.

2.6 Rumus Perhitungan

Berikut ini merupakan rumus yang digunakan untuk mesin bubut:

1. Menghitung Spindle Speed

Spindle speed adalah kecepatan putaran benda kerja yang dihitung dari

jumlah putaran setiap menitnya, dengan konstanta 1000 yang merupakan

perubahan dari mm ke meter.

N = 1000 𝑥 𝑣

𝜋 𝑥 𝐷𝑜

N = Kecepatan Spindle (rpm)

10

v = Kecepatan pemotongan (m/min)

Do = Diameter dalam (mm)

2. Menghitung Depth of Cut

Depth of Cut merupakan kedalaman yang akan dikurangi pada saat

pembubutan, yang dihitung dengan cara diameter awal dikurangi diameter

yang diinginkan dibagi dengan dua (pemotongan benda silinder).

𝑑 =𝐷0 − 𝐷𝑓

2

d = Depht of cut (mm)

Do = Diameter awal (mm)

Df = Diameter akhir (mm)

3. Menghitung Chamfering

Chamfering adalah panjang kemiringan yang dihasilkan dari kegiatan

chamfer turning yang dihitung dengan aturan tangen yang membandingkan

selisih diameter awal dan akhir yang dibagi dengan dua kali panjang

chamfering.

tan 𝛼 = 𝐷1−𝐷2

2𝑘

𝛼 = Sudut Chamfering

D1 = Diameter Awal

D2 = Diameter Akhir

k = Panjang Chamfering

4. Menghitung Feed Rate

Feed Rate merupakan laju pemakanan benda kerja oleh mesin yang

dihitung dari perkalian kecepatan rotasi mesin dengan jumlah pemakanan.

Fr = N f

f = Feed (mm/rev)

fr = Feed rate (mm/min)

11

N = Rotational Speed (rev/min)

5. Menghitung Machining Time

Machining Time adalah perhitungan untuk menghitung lamanya mesin

melakukan suatu pekerjaan.

a. Menghitung Turning

Machining Time Turning adalah perhitungan lamanya mesin

melakukan kegiatan turning yang dihitung dari panjang pembubutan

dibagi dengan laju pemakanan dan dikalikan dengan jumlah pemakanan.

Tm = 𝐿

𝑓𝑟× 𝑖

Tm = Time machining (min)

L = Length

Fr = Feed Rate (mm/min)

𝑖 = Jumlah Pemakanan

b. Menghitung Facing

Machining Time Facing adalah perhitungan lamanya mesin

melakukan kegiatan facing yang dihitung dari jari-jari dibanding laju

pemakanan dikalikan dengan jumlah pemakanan.

Tm =

𝐷

2

𝑓𝑟× 𝑖

Tm = Time machining (min)

L = Length

Fr = Feed Rate (mm/min)

𝑖 = Jumlah Pemakanan

c. Menghitung Material Removal Rate

Material Removal Rate merupakan laju pengurangan material setelah

kegiatan pembubutan berlangsung yang dihitung dari kecepatan

14

BAB III

METODOLOGI PRAKTIKUM

Berikut akan dijelaskan tata cara (metodologi) dalam praktikum proses manufaktur

modul I mengenai mesin bubut, yaitu:

3.1 Alat dan Bahan

Alat dan bahan yang digunakan dalam praktikum proses manufaktur modul I antara

lain:

1. Aluminium

Digunakan sebagai bahan praktikum.

2. Jangka Sorong

Digunakan untuk mengukur dimensi benda kerja.

3. Kunci Chuck

Digunakan untuk chuk/pencekam.

4. Stopwatch

Digunakan untuk mengetahui waktu dalam proses pemakanan.

5. Penanda

Digunakan untuk memberi tanda.

6. Kunci Ring

Digunakan untuk memasang/melepas pahat pada tool post.

7. Coolant

Digunakan untuk mendinginkan benda kerja dan pahat selama proses

pemakanan.

8. ADP (Alat Pelindung Diri)

Digunakan sebagai pelindung selama proses praktikum.

9. Gergaji Besi

Digunakan untuk pemotongan benda kerja

10. Ragum

Digunakan sebagai penopang dan penahan benda kerja saat melakukan

pemotongan benda kerja.

16

3.3 Prosedur Praktikum

Berikut ini akan dijelaskan prosedur praktikum dimulai dari persiapan hingga

proses pembubutan selesai.

A. Sebelum proses pembuatan/persiapan

1. Mengecek mesin yang akan digunakan.

2. Siapkan desain, benda kerja, alat, dan bahan yang dibutuhkan untuk proses

pengerjaan dengan mesin bubut.

3. Lakukan pengukuran dimensi benda kerja, beri tanda pada area pembubutan

sesuai dengan desain yang telah ditentukan.

4. Pasang benda kerja pada chuck mesin bubut.

5. Atur konfigurasi pada mesin bubut, pastikan konfigurasi mesin sesuai dengan

yang dibutuhkan.

6. Nyalakan mesin bubut.

7. Tentukan titik nol dari benda kerja dengan cara mendekatkan pahat sampai

tepat menyentuh/menggores benda kerja.

8. Proses pembubutan dapat dilakukan sesuai benda kerja.

B. Selama Proses Pembubutan

1. Tentukan depth of cut dari pemakanan pada tiap pemotongan, sebaiknya tidak

terlalu besar.

2. Lakukan proses pembubutan benda kerja.

3. Berikan coolant secara teratur kepada benda kerja dan pahat.

4. Matikan mesin jika terjadi gangguan pada mesin selama proses pembubutan.

C. Setelah Proses Pembubutan

1. Jauhkan pahat dari benda kerja.

2. Matikan mesin.

3. Cek kesesuaian benda dengan desain benda yang diinginkan (apabila belum

sesuai, lakukan proses pemakanan ulang).

4. Bersihkan dan rapikan kembali alat dan mesin yang telah digunakan.

5. Selesai

18

BAB IV

HASIL DAN PEMBAHASAN

Berikut akan dibahas hasil dari praktikum Modul I tentang mesin bubut:

4.1 Data Praktikum

Berikut merupakan data yang diperoleh saat praktikum Modul I dilaksanakan.

Adapun desain benda kerja praktikum terlampir

Gambar 4.1 Gambar dimensi awal benda kerja

Tabel 4.1 Dimensi awal benda kerja

Dimensi awal benda kerja

Panjang (mm) 143,1 mm

Diameter (mm) 31,8 mm

Data Pengurangan Diameter (Turning)

Gambar 4.2 Benda kerja setelah turning

19

Tabel 4.2 Data pengurangan diameter (Turning) No. L(mm) D0(mm) Df (mm) d (mm) t (detik)

1 61 31,8 30,8 1 156

2 61 30,8 29,3 1,5 238

3 61 29,3 27,8 1,5 340

4 61 27,8 26,3 1,5 332

5 61 26,3 24,8 1,5 265

6 61 24,8 22,6 2,2 221

7 61 22,6 21,1 1,5 220

8 61 21,1 19,6 1,5 208

9 61 19,6 18,1 1,5 252

10 61 18,1 17,1 1,5 254

11 61 17,1 16,1 1 288

12 61 16,1 15,2 1 300

Data Penirusan (Chamfering)

Gambar 4. 3 benda setelah chamfering

Tabel 4.2 Data penirusan (Chamfering) No. D0 (mm) Df (mm) α (º) d (mm) t (detik)

1 31,8 30,8 50º 1 86

2 30,8 29,3 50º 1,5 183

4.2 Perhitungan

Berikut merupakan perhitungan dan analisa dari praktikum Modul I:

4.2.1 Data Aktual

1. Kecepatan Turning (𝑣)

𝑁 =1000 × 𝑣

𝜋 × 𝐷0

𝑣 =𝜋𝐷0𝑁

1000

=3,14.31,8.658

1000

20

= 65,70 𝑚/𝑚𝑖𝑛

2. Depth of Cut(d)

a. Depth of Cut keseluruhan

𝑑 =𝐷0 − 𝐷𝑓

2

= 31,8−15,2

2

=8,3mm

b. Depth of Cut 1 pemakanan awal

𝑑 =𝐷0 − 𝐷𝑓

2

= 31,85 − 30,8

2

= 0,5mm

3. Panjang Sisi Chamfering(k)

𝑡𝑎𝑛𝛼 =𝐷1 − 𝐷2

2𝑘

𝑘 = 𝐷1 − 𝐷2

2. 𝑡𝑎𝑛𝛼

=31,85 − 18,8

2. 𝑡𝑎𝑛50°

= 5,48𝑚𝑚

4. Feed Rate (fr)

𝑇𝑚 =𝐿

𝑓𝑟× 𝑖

a. Feed Rate keseluruhan

𝑓𝑟 =𝐿

𝑇𝑚× 𝑖

=61

51,23× 12

= 14,29 𝑚𝑚 𝑚𝑖𝑛⁄

b. Feed Rate dengan 𝑑 = 1𝑚𝑚

𝑓𝑟 =𝐿

𝑇𝑚× 𝑖

=61

12,4× 3

= 14,75 𝑚𝑚/𝑚𝑖𝑛

21

5. Material Removal Rate

a. Seluruh pemakanan

𝑓𝑟 = 𝑁𝑓

14,29 = 658. 𝑓

𝑓 = 0,02 𝑚𝑚 𝑟𝑒𝑣⁄

𝑀𝑅𝑅 = 𝑣𝑓𝑑

= 65,7.0,02.8,3

= 11,99 𝑚𝑚3 𝑚𝑖𝑛⁄

b. Satu pemakanan awal

𝑓𝑟 = 𝑁𝑓

14,75 = 658. 𝑓

𝑓 = 0,02 𝑚𝑚 𝑟𝑒𝑣⁄

𝑀𝑅𝑅 = 𝑣𝑓𝑑

= 65,7.0,02.0,5

= 0,657 𝑚𝑚3/𝑚𝑖𝑛

4.2.2 Data Teoritis

Berdasarkan Table Black Kohser DeGarmo, alumunium memiliki Hardness Brinell

60-100 dan didapatkan speed alumunium sebesar 90 m/min (90000 mm/min) dengan

feed 0.30 mm/rev.

Gambar 4.4 Feed Depth of Cut

Sumber: Black Kohser Degarmo’s. 2007. Materials Processes Manufacturing, 10th. Pdf

1. Kecepatan Spindle (𝑁)

𝑁 =1000 × 𝑣

𝜋 × 𝐷0

22

=1000 × 90

3,14 × 31,8

= 901,33 𝑟𝑝𝑚

2. Chamfering

𝑡𝑎𝑛𝛼 =𝐷1 − 𝐷2

2𝑘

𝑘 =𝐷1 − 𝐷2

2𝑡𝑎𝑛𝛼

=31,85 − 15

2𝑡𝑎𝑛45°

= 8,425 𝑚𝑚

3. Feed Rate

𝑓𝑟 = 𝑁𝑓

= 901,33.0,30

= 270,40 𝑚𝑚 𝑚𝑖𝑛⁄

4. Material Removal Rate

a. Seluruh pemakanan

𝑀𝑅𝑅 = 𝑣𝑓𝑑

= 90.0,30.8,3

= 224,1 𝑚𝑚3 𝑚𝑖𝑛⁄

b. Satu pemakanan awal

𝑀𝑅𝑅 = 𝑣𝑓𝑑

= 90.0,30.0,5

= 13,5 𝑚𝑚3 𝑚𝑖𝑛⁄

4.2.3 Perbandingan Data Aktual dengan Data Teoritis

Berikut akan dibahas mengenai perbandingan antara hasil perhitungan antara data

aktual dan data teoritis.

23

Tabel 4.2.3 Perbandingan Data Aktual dan Data Teoritis

Perbedaan Data Aktual Data Teoritis

Kecepatan Spindle

(𝑁) 658 𝑟𝑝𝑚 901,33 𝑟𝑝𝑚

Kecepatan

pemotongan (𝑣)

65,7 𝑚 𝑚𝑖𝑛⁄ 90 𝑚 𝑚𝑖𝑛⁄

Panjang chamfering

(𝑘) 5,48𝑚𝑚 8,425𝑚𝑚

Feed Rate (𝑓𝑟) 𝑑𝑘𝑒𝑠𝑒𝑙𝑢𝑟𝑢ℎ𝑎𝑛 = 14,29 𝑚𝑚 𝑚𝑖𝑛⁄

𝑑𝑝𝑒𝑚𝑎𝑘𝑎𝑛𝑎𝑛 1 = 14,75 𝑚𝑚 𝑚𝑖𝑛⁄

270,40 𝑚𝑚 𝑚𝑖𝑛⁄

Feed (𝑓) 0,02 𝑚𝑚 𝑟𝑒𝑣⁄ 0,30 𝑚𝑚 𝑟𝑒𝑣⁄

Material Removal

Rate (𝑀𝑅𝑅)

𝑑𝑘𝑒𝑠𝑒𝑙𝑢𝑟𝑢ℎ𝑎𝑛 = 11,99 𝑚𝑚3 𝑚𝑖𝑛⁄

𝑑𝑝𝑒𝑚𝑎𝑘𝑎𝑛𝑎𝑛 1 = 0,66 𝑚𝑚3 𝑚𝑖𝑛⁄

𝑑𝑘𝑒𝑠𝑒𝑙𝑢𝑟𝑢ℎ𝑎𝑛 = 224,1 𝑚𝑚3 𝑚𝑖𝑛⁄

𝑑𝑝𝑒𝑚𝑎𝑘𝑎𝑛𝑎𝑛 1 = 13,5 𝑚𝑚3 𝑚𝑖𝑛⁄

1. Kecepatan spindel berbeda antara data aktual dan data teoritis disebabkan oleh

faktor pengaturan pada mesin yang tidak sesuai dengan data teoritis. Semakin cepat

kecepatan spindel akan menyebabkan kecepatan pemotongan lebih merata

sehingga benda kerja akan menjadi lebih halus.

2. Kecepatan Pemotongan berbeda antara data aktual dan data teoritis disebabkan oleh

perbedaan kecepatan spindle. Semakin cepat kecepatan pemotongan maka akan

semakin merata kecepatan pemotongannya. Seperti yang dijelaskan di nomor 1, hal

ini akan menyebabkan hasil benda kerja semakin halus.

3. Feed rate berbeda antara data aktual dan data teoritis disebakan oleh perbedaan

kecepatan spindel sehingga menyebabkan terjadinya perbedaan machining time.

Seperti yang dijelaskan di nomor pertama bahwa semakin cepat kecepatan spindel

akan menyebabkan kecepatan pemotongan lebih merata sehingga benda kerja akan

menjadi lebih halus.

4. Feed berbeda antara data aktual dan data teoritis disebabkan oleh perbedaan

kecepatan spindel yang menyebabkan terjadinya perbedaan material removal rate.

Akibatnya hasil benda kerja tidak sesuai dengan ukuran yang sudah ditentukan.

5. Material removal rate berbeda antara data aktual dan data teoritis disebabkan oleh

perbedaan kecepatan pemotongan dan feed sehingga menyebabakan dimensi benda

kerja tidak sesuai dengan desain.

4.3 Analisis dan Pembahasan

Berikut adalah analisis dan pembahasan masalah dari praktikum modul I yang

terdiri dari permasalahan, penyebab permasalahan dan solusi.

24

4.3.1 Permasalahan

Keslahan menggeser tool post (bagian pengaturan sudut), dimana seharusnya

digeser sebesar 50º yang seharusnya hanya digeser hingga 45º sehingga hasil benda

kerja tidak sesuai dengan desain.

Gambar 4.4 Benda setelah chamfering

4.3.2 Penyebab Permasalahan

Ketidak-telitian praktikan saat melakukan praktikum.

4.3.3 Solusi

Praktikan harusnya lebih teliti dan tidak tergesa-gesa pada saat melaksanakan

praktikum, supaya tidak terjadi kesalahan-kesalahan seperti kesalahan menggeser sudut

kemiringan tool post yang tidak sesuai seperti desain.

26

BAB V

PENUTUP

Berdasarkan praktikum yang telah dilakukan, dapat ditarik kesimpulan dan saran

untuk kedepannya.

5.1 Kesimpulan

Kesimpulan dari praktikum proses manufaktur modul I ini sebagai berikut:

1. Setelah melakukan praktikum modul 1 tentang mesin bubut. Praktikan dapat

mengenal dan memahami prinsip kerja dan fungsi mesin bubut. Mesin bubut

merupakan salah satu mesin konvesional yang biasa digunakan dalam suatu industri

manufaktur. Prinsip kerja mesin bubut sendiri sebenarnya sederhana, yaitu

pemakanan benda kerja yang prosesnya dilakukan dengan cara memutar benda

kerja kemudian dekenakan pada pahat yang digerakkan secara translasi sejajar

dengan sumbu putar dan benda kerja. Mesin bubut digunakan pada benda silinder

untuk proses pembuatan ulir, turning, chamfering, tapering untuk membuat poros

bertingkat dsb.

2. Pada saat praktikum, praktikum melakukan 2 kali proses pembubutan yaitu proses

turning kemudian dilanjutkan dengan chamfering. Benda kerja yang digunakan

adalah jenis alumunium dengan bentuk awal silinder. Pertama-tama persiapkan

desain benda kerja, alat dan bahan kemudian ukur dimensi awal benda kerja

kemudian pasang benda kerja pada chuck mesin bubut lalu atur konfigurasi mesin

bubut kemudian nyalakan mesin dan tentukan titik nol dan depth of cutnya.

Lakukan proses turning (pengurangan diameter benda) secara bertahap sampai hasil

sesuai dengan desain, jangan lupa berikan coolant kepada benda kerja secara

teratur. Kemudian dilanjutkan dengan proses chamfering (pembentukan sudut pada

ujung benda kerja). Benda kerja yang digunakan berbahan dasar alumunium.

Setelah melakukan proses turning dan chamfering, diameter benda kerja berkurang

dan benda kerja memiliki sudut dibagian ujung kepala benda. Dengan ukuran sudut

45 derajat.

3. Adanya perbedaan antara data aktual dan data teoritis disebabkan kurangnya

ketelitian praktikan dalam menjalankan proses praktikum, seperti pengaturan

kecepatan spindle, sehingga membuat factor –faktor lain berubah juga, apabila

27

kecepatan spindle tinggi, feed rate rendah, namun feed rate tidak konstan dapat

menyebabkan hasil akhir benda kerja tidak halus dan tidak rata. Apabila feed rate

rendah menyebabkan material yang terbuang (MRR) saat proses praktikum lebih

banyak yang terbuang daripada seharusnya. Dan untuk Machining Time saat proses

praktikum lebih lama dibandingkan data teoritis disebabkan tidak konstannya

pemutaran carriage saat proses feed.

5.2 Saran

Saran dari praktikan untuk praktukum di laboratorium proses manufaktur setelah

menjalani praktikum proses manufaktur ini adalah sebegai berikut:

1. Peralatan praktikum yang disediakan oleh laboratorium Sistem Manufaktur

sebaiknya lebih banyak lagi, sehingga kegiatan praktikum dapat dilakukan oleh

beberapa kelompok.

2. Pengkondisian dari asisten laboratorium kepada praktikan sebaiknya lebih

ditingkatkan lagi agar praktikum selesai tepat waktu.