Laporan CNC Kelompok 5

-

Upload

ferry-hutauruk-jr -

Category

Documents

-

view

1.197 -

download

197

Transcript of Laporan CNC Kelompok 5

PRAKTIKUM PROSES MANUFAKTUR II

BAB I

PENDAHULUAN

1.1 Tinjauan Umum

Mesin CNC (Computer Numerical Control) merupakan salah satu jenis

dari sekian banyak mesin NC (numerical Control), yaitu mesin yang dikendalian

secara numerik. Oleh karena masih ada jenis mesin NC lain, yaitu mesin DNC

(Direct Numerical Control) dan ANC (Adaptive Numerical Control). Pada

dasarnya, konstruksi dari sebuah mesin NC seperti CNC terdiri dari dua bagian

utama, yaitu bagian sistem pengendali dan bagian mesin perkakas. Pada bagian

pengendali, berisi sistem-sistem yang dipergunakan untuk mengendalikan gerakan

mesin perkakas <gerakan alat potong>. Adapun pada bagian mesin perkakas

berisi bagian-bagian mekanik yang bergerak dimana perkakas potong terpasang.

Berdasarkan uraian tersebut, ternyata mesin NC ini merupakan penyempurnaan

sistem pengoperatsan mesin dari cara konvensional <menggunakan tenaga

manusia> menjadi menggunakan kendali elektronika <otomation>. Sejalan

dengan itu, muncul pertanyaan apa sebenarnya yang dimaksud dengan mesin NC?

Mesin NC adalah:

a) Suatu mesin kemana kita masukan perintah berupa angka dan huruf

<masukan data>

b) Suatu mesin yang memahami, memproses, dan menghitung data

<Pemrosesan data>.

c) Suatu mesin yang meneruskan data dan harga terhitung, dan

mengubahnya dalam bentuk perintah-perintah <keluaran data>, dan

d) Suatu mesin yang mentaati perintah <pelaksanaan>.

Berdasarkan keempat pengertian tersebut, dapat disimpulkan bahwa mesin

NC seperti CNC adalah suatu mesin yang mampu menerima masukan data dalam

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

bentuk perintah, memproses, dan mengeluarkannya dalam bentuk gerakan-

gerakan pada perkakas potong.

1.2 Maksud dan Tujuan Praktikum

Praktikun CNC diadakan untuk menunjang teori yang telah/sedang

diberikan pada mata kuliah proses manufaktur II. Tujuan utama praktikum ini

adalah :

a. Untuk mengenalkan mesin CNC dan cara mengoperasikannya

b. Untuk memperoleh pengalaman dalam hal:

1. Persiapan proses permesinan

2. Pelaksanaan proses permesinan

3. Control kualitas dan produk yang dihasilkan

c. Mampu membuat program mesin CNC untuk pembuatan geometri

suatu komponen

d. Mengetahui simulasi gerakan pahat dengan atau tanpa bantuan plotter

e. Melatih praktikan untuk menganalisa proses pelaksanaan produk duatu

komponen

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB II

DASAR TEORI

2.1. Bagian – bagian Utama dan Spesifikasi Mesin

Gambar 2.1 : MESIN CNC TU-2A

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

a. Bagian – bagian utama mesin terbagi dua, yaitu :

1. Bagian Mekanik

2. Bagian Kontrol/Pengendali

1. Bagian Mekanik

a) Motor utama

Adalah motor penggerak chuck untuk memutar benda

kerja. Motor ini adalah jenis arus searah (DC) dengan

kecepatan putar yang bervariasi.

Klasifikasi dari motor adalah :

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

- Jenjang putaran 600 – 400 putaran/menit

- Tenaga masukkan/input 500 watt

- Tenaga keluaran/output 300 watt

Gambar 2.2 : motor utama

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

b) Eretan (support)

Adalah gerak persumbuan dengan jalannya mesin untuk

mesin bubut CNC TU-2A dibedakan atas:

- Eretan memanjang (sumbu z) dengan jarak 0-

327,6 mm

- Eretan melintang (sumbu x) dengan jarak lintasan

0-59,99 mm

Gambar 2.3 : eretan (support)

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

c) Step Motor

Adalah motor penggerak eretan. Masing – masing eretan

mempunyai step motor series yaitu penggerak sumbu x dan

sumbu z. Jenis dan ukuran masing-masing step motor

adalah sama. Identifikasi dari step motor :

- Jumlah satu putaran adalah 72 langkah

- Momen putar adalah 0.5 Nm

- Kecepatan gerak :

- Gerak cepat maksimum 700 rpm

- Gerak pengoperasian manual ± 5 – 400 mm/menit

- Gerak pengoperasian CNC terprogram 2400 mm/min

Gambar 2.4 : step motor

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

d) Rumah Alat Potong (Revolver/Tool turet)

Digunakan untuk menjepit alat potong pada waktu proses

pengerjaan benda kerja. Adapun jenis yang digunakkan

dinamakan revolver. Revolver / tool turet ini digerakkan

oleh step motor sehingga dapat berputar secara manual dan

terprogram.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.5 : rumah alat potong

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

e) Tail stock

Adapun alat Bantu mesin yang digunakan untuk

mengerjakan proses kerja sederhana secara manual,

misalnya untuk mengebor, dll. Disamping itu, juga

digunakan untuk menopang ujung benda kerja yang

panjang pada waktu proses pembubutan.

Gambar 2.6 : Tail stock

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

f) Meja mesin (Slidding Bed)

Berfungsi sebagai papan luncur gerakan dari eretan mesin,

untuk itu kebersihan harus dijaga karena kerusakan daari

permukaan meja mesin akan sangat mempengaruhi hasil

benda kerja.

Gambar 2.7 : slidding bed

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

g) Cekam ( chuck )

Cekam pada mesin bubut digunakan untuk menjepit benda

kerja pada waktu proses penyajian benda kerja langsung.

Cekam dihubungkan langsung pada spindle dengan motor

penggerak transmisi sabuk.

Gambar 2.8: Cekam

Sumber : Lab. Otomasi Manufaktur Mesin UB

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2. Bagian Kontrol

Merupakan bagian kontrol mesin CNC yang berisikan tombol –

tombol dari saklar yang dilengkapi dengan monitor pada bagian kontrol

merupakan unsur layanan langsung berhubungan dengan operator.

Gambar 2.9 : Bagian Kontrol

Sumber : Modul Praktikum Proses Produksi II

1) Saklar Utama

Berfungsi untuk menghidupkan dan mematikan mesin CNC. Saklar utama

pada posisi “off” arus listrik dari sumber ke mesin CNC tidak tersambung (mesin

dalam keadaan mati), sedang pada posisi “on” arus listrik dari sumber ke mesin

CNC tersambung atau mesin siap dioperasikan (ready).

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2) Lampu Kontrol Saklar Utama

Berfungsi untuk memberitahukan bahwa mesin pada posisi “on” jika

lampu menyala, dan sebaliknya jika mesin telah “off”.

3) Tombol darurat (emergency stop)

Berfungsi untuk mematikan mesin dalam keadaan darurat karena

terjadi sesuatu yang mungkin dapat membahayakan keselamatan operator,

mesin, maupun benda kerja.

4) Penunjuk Jumlah Putaran Sumbu Utama

Berfungsi untuk menunjukan jumlah putaran sumbu utama (rpm).

5) Saklar penggerak sumbu utama

Berfungsi untuk memutarkan dan menghentikan putaran sumbu utama

6) Tombol pengatur putaran sumbu utama

Berfungsi sebagai pengatur jumlah putaran sumbu utama. Putaran

sumbu utama dihitung dalam satuan putaran per menit (rpm)

7) Amperemeter

Berfungsi menujukkan besar arus yang membebani mesin

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

8) Tombol pengatur asutan (feeding)

Berfungsi mengatur kecepatan gerak translasi eretan mesin bubut

atau meja mesin freis. Kecepatan gerak diukur dalam satuan mm/menit.

9) Tombol pemilih pelayanan “H/C”

Berfungsi untuk memilih mode pelayanan/operasi, mode manual

atau CNC

10) Tombol pelayanan CNC

Tombol-tombol pelayanan CNC Berfungsi untuk:

- memasukkan dan program CNC secara manual ke dalam memori mesin

- menyunting (editing) program,

- mengubah (modifikasi), dan

- mengatur operasi mesin pada waktu program CNC dijalankan.

Tombol pelayanan CNC meliputi :

- Tombol untuk memasukkan program, terdiri dari:

- Tombol-tombol huruf dan angka (alphanumeric),

- Tombol minus “ - “

Tombol-tombol tersebut sama fungsinya dengan tombol pada papan ketik,

yaitu untuk menuliskan program CNC langsung di atas mesin.

- Tombol untuk penyuntingan (editing) program, meliputi:

- Tombol “INP”

Berfungsi untuk memasukkan data ke memori mesin

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

- Tombol “DEL”

Berfungsi untuk menghapus karakter (huruf atau angka) yang telah tertulis

- Tombol “REV”

Berfungsi untuk menggerakkan kursor mundur dari satu blok/baris ke

blok/baris sebelumnya

- Tombol “FWD”

Berfungsi untuk menggerakkan kursor maju dari satu blok/baris ke

blok/baris berikutnya

- Tombol “→ “

Berfungsi menggerakkan kursor ke kanan dalam satu blok/baris

- Tombol “~” + “INP”

Berfungsi untuk menyisipkan blok/baris

- Tombol “~” + “DEL”

Berfungsi untuk menghapus blok/baris

- Tombol “INP” + “DEL”

Berfungsi untuk menghapus program

- Tombol pengendalian

- Tombol “M” pada mesin freis dan tombol “ – “ pada mesin bubut

Berfungsi untuk melakukan uji jalan program secara matematis.

- Tombol “START”

Berfungsi untuk mulai menjalankan mesin CNC dengan program yang

dipilih

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

- Tombol “INP” + “FWD” Berfungsi untuk menghentikan sementara

jalannya eksekusi program

- Tombol “INP” + “REV” Berfungsi untuk menghentikan/membatalkan

eksekusi program yang sedang berjalan atau menghapus alarm

11) Sajian Menunjukan jalannya

Berfungsi untuk menampilakan angka atau perintah memodifikasi

yang telah dibuat melalui tombol pelayanan CNC.

12) Tombol pelayanan manual

Tombol pelayanan manual berfungsi untuk menggerakkan eretan,

pada mesin bubut CNC, atau menggerakkan meja, pada mesin freis CNC.

Tombol-tombol pelayanan manual meliputi:

- Tombol “X+”

- Tombol “X-“

- Tombol “Z+”

- Tombol “Z-“

- Tombol “Y+”

- Tombol “Y-“

- Tombol “~”

Dengan menekan tombol pelayanan manual eretan mesin bubut atau meja

mesin freis akan bergerak ke arah yang dipilih. Tombol pelayanan manual

terutama digunakan untuk mengeset posisi titik nol. Kecepatan gerak

eretan mesin bubut atau meja mesin freis dapat diatur dengan

menggunakan tombol pengatur kecepatan asutan.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Beberapa penjelasan mengenai bagian kontrol adalah sebagai berikut:

a. Saklar Utama (main switch)

Adalah pintu masuk aliran listrik ke kontrol pengendali CNC.

Gambar 2.10 : saklar utama

Sumber: http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

b. Tombol Emergency

Untuk memasukkan aliran listrik ke mesin. Hal ini dilakukan

apabila terjadi tabrakan akibat kesalahan program.

Gambar 2.11 : Tombol darurat

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

c. Saklar Operasi Mesin ( operation switch )

Saklar layanan mesin ini digunakan untuk memutar sumbu utama

yang dihubungkan dengan rumah alat potong. Saklar ini dapat

befungsi secara manual dan CNC.

Gambar 2.12 : Saklar Pengatur Sumbu Utama

Sumber: http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

d. Saklar Pengatur Kecepatan Putar Sumbu Utama / Spindle

Berfungsi untuk mengatur kecepatan putar pada sumbu utama.

Saklar dapat berfungsi pada layanan manual dan CNC. Pada motor

CNC TU-2A spindle mempunyai kecepatan putar antara 50 – 3000

putaran/menit.

Gambar 2.13 : Saklar pengatur kecepatan putar sumbu utama

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

e. Saklar Layanan Posisi Mesin

Digunakan untuk mengatur layanan dimendi bekerjanya mesin

dalam satuan metrik atau inchi.

Gambar 2.14 : Saklar Layanan Posisi Mesin

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

f. Amperemeter

Menunjukkan pemakaian arus satuan dari motor utama. Fungsi

utamanya untuk mencegah beban lebih pada motor penggerak arus

maksimum yang diijinkan adalah 4 A, jika mesin digunakan terus

menerus tidak boleh melebihi 2 A. Beban dapat dikurangi dengan

pengurangan kedalam kecepatan pemakanan.

Gambar 2.15: amperemeter

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

g. Saklar Pengatur Asutan

Berfungsi sebagai pengatur kecepatan gerak asutan dari eretan

mesin. Saklar ini hanya digunakan pada pengoperasian manual.

Kecepatan asutan pada mesin CNC TU-2A adalah 5-400 mm/min.

Untuk menjalankan gerak cepat dapat menggunakan tombol

yang ditekan secara bersamaan dengan tombol koordinat sb.x dan

sb.z yang dikehendaki.

Gambar 2.16: saklar pengatur asutan

Sumber:http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12A.pdf

Spesifikasi Mesin Perkakas CNC untuk Mesin Bubut

Merk : EMCO (Austria)

Jenis : Turning

Model : TU CNC 2A

Spindle Utama : Putaran; 50-3200 rpm

Daya; 300 watt

Jumlah Pahat : 6 buah

Kapasitas : Max turning data : 36mm

Max turning length : 40mm

Distance between

center swing over : 40mm

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gerakan makan : Jarak sb.x : 59,99mm

Jarak sb.z : 327,60 mm/min

Feed Max : 2-499 inch/mm atau

2-199 inch/min

Ketelitian : 0.01 mm

Prinsip Kerja Mesin Bubut CNC TU-2A

Mesin bubut CNC TU-2A mempunyai gerakan dasar ke arah melintang

dan horisontal dengan sistem koordinat sb.x. Prinsip kerja mesin bubut TU-2A

adalah benda kerja yang terpasang pada chuck berputar, sedangkan alat potong

diam.

a. Sumbu x untuk arah gerakan melintang tegak lurus terhadap sumbu

putar.

b. Sumbu z untuk gerakan horisontal yang sejajar sumbu putar.

2.2 Perintah – perintah Pemrograman

A. Fungsi G, Format Blok

G00 : Gerakan cepat

G01 : Interpolasi Lurus

G02 : Interpolasi Melingkar Searah Jarum jam

G03 : Interpolasi Melingkar Berlawanan Arah Jarum Jam

G04 : Lamanya tinggal diam

G21 : Blok Kosong

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

G24 : Pemrograman Radius

G25 : Memanggil sub. Program

G27 : Instruksi Melompat

G23 : Pemrograman ulir

G64 : Motor asutan tanpa arus (Fungsi penyetelan)

G65 : Pelayanan pita magnet (Fungsi penyetelan)

G66 : Pelaksanaan antar aparat dengan RS 232

G73 : Siklus Pemboran Dengan Pemutusan Tatal

[ N../G73/Z I../F..]

G78 : Siklus Penguliran

G81 : Siklus Pemboran Tetap

G82 : Siklus pemboran tetap dengan tinggal diam

G83 : Siklus Pembpran Tetap dengan Pembuangan Total

G84 : Siklus Pembubutan

G85 : Siklus Mereamer Tetap

G86 : Siklus Pengeluaran

G88 : Siklus Pembubutan Melintang

G89 : Siklus Mereamer Tetap dengan Tinggal Diam

G90 : Pemrograman nilai absolut

G91 : Pemrograman niali inkremental

G92 : Penggeseran titik referensi

G94 : Asutan dalam mm/min

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

G95 : Asutan dalam mm/min

Sistem Koordinat

1. Koordinat absolut adalah koordinat lintasan pahat diacukan

terhadap sistem koordinat.

2. Koordinat inkremental adalah koordinat lintasan pahat diacukan

pada titik sebelumnya.

B. Fungsi M, Format blok

M00 : diam

M03 : spindle frais hidup, searah jarum jam

M05 : spindle frais mati

MO6 : penggeseran alat, raadius pisau frais masuk

M17 : Akhir sub. program

M30 : Program berakhir

M98 : Kompensasi kocak/kelonggaran otomatis

M99 : Parameter lingkaran

C. Tanda – tanda Alarm

A00 : Salah kode G/M

A01 : Salah Radius/M99

A02 : Salah nilai z

A03 : Salah nilai F

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

A05 : Tidak ada kode M30

A06 : Tidak ada kode M03

A08 : Pita habis pada penyimpanan kaset

A09 : Program tidak ditemukan

A10 : Pita kaset dalam pengamanan

A11 : Salah Pemuatan

A12 : Salah pengecekan

A13 : Penyetelan inchi/mm dengan memori program penuh

A14 : Salah satuan jalan pada program terbaca

A15 : Salah nilai Y

A17 : Salah sub. program

Metode pemrograman ada 2 macam, yaitu :

a. Metode Inkremental

Salah satu metode pemrograman dimana titik referensinya

selalu berubah, yaitu titik akhir yang dituju menjadi titik

referensinya, baru menentukan koordinat selanjutnya.

b. Metode Absolut

Metode pemrograman dimana titik referensinya tetap yaitu

satu titik dijadikan referensi untuk semua koordinat

selanjutnya.

D. Perintah – perintah Pemrograman

: Pemindahan fungsi (NC/manual)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

: Menyimpan data pada memori mesin

: Menghapus data satu kata untuk diganti

: Kursor kembali ke nomor blok program

sebelumnya

: Kursor menuju ke nomor blok selannjutnya

: Masukan data negatif (ditekan setelah angka)

: Memindahkan kursor

+ : Menyisipkan 1 baris blok program

+ : Menghapus 1 baris blok program

+ : Menghapus alarm

+ : Kembali ke program awal

+ : Eksekusi program berhenti sementara

: Eksekusi program keseluruhan

+ : Menghapus program keseluruhan

+ N : Dimana N=1,2,3,…,0 untuk memutar tool

turet dalam memilih pahat.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2.3. Penentuan Parameter Permesinan

a. Kecepatan Pemotongan

Adalah harga yang diperlukan dalam menentukan kecepatan pada

proses pemotongan benda kerja. Secara teoritis, kecepatan

pemotongan dapat dirumuskan sebagai berikut:

V = (.d.n) / 1000 (m/min)

Dengan ;

d = diameter benda kerja (mm)

n = putaran spindle (rpm)

b. Kedalaman Pemotongan (t)

t = (D - d) / 2 (mm)

Dengan ;

D = diameter awal benda kerja (mm)

d = diameter akhir benda kerja (mm)

c. Asutan dalam mm/putaran (f)

F = n. f

Dengan : F = asutan (mm / min)

f = asutan (mm/putaran)

n = putaran spindle (putaran/min)

d. Machining Time (Tm)

Tm = (L. i) / (s. n) (menit)

Dengan ;

L = panjang pembubutan (mm)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

i = jumlah pemotongan

s = feed motion (mm/rev)

e. Jumlah Pemotongan (i)

i = t/t’

dengan ;

t = kedalaman pemotongan

t’= depth of cut

Penentuan parameter di ats dapat juga dilakukan dengan membaca

grafik pada halaman berikutnya:

1. Mendapatkan jumlah putaran antara lain mengetahui:

- Diameter benda kerja

- Kecepatan potong yang dianjurkan

Contoh :

Diameter benda kerja : 40 mm

Kecepatan potong : 150 mm/putaran

Jumlah putaran : 1200 putaran/menit

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.17: grafik penentuan kecepatan pemotongan

Sumber: Modul Praktikum Proses Manufaktur II

2. Mendapatkan kecepatan asuutan (mm/min) jika diketahui :

- Diameter benda kerja

- Ketentuan asutan dalam putaran/menit

Dari grafik di bawah anda dapat memilih asutan dalam mm/menit

Contoh :

- Jumlah putaran : 1200 putaran/min

- Asutan : 0.06 mm/putaran

- Kecepatan asuutan : 70 mm/menit

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.18: grafik penentuan kecepatan asutan

Sumber: Modul Praktikum Proses Manufaktur II

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB III

METODE PRAKTIKUM

3.1 Persiapan Praktikum

Sebelum praktikum, ada beberapa hal yang perlu diperhatikan dan

disiapkan agar pelaksanaannya dapat berjalan lancar:

1. Menyiapkan manuskrip program dan program harus benar agar pada

saat pengetikan program tidak memakan waktu lama.

2. Menyiapkan alat bantu seperti: alat tulis, kalkulator dan lain-lain.

3. Menyiapkan kaset untuk menyimpan program

4. Menyiapkan benda kerja

5. Memeriksa kondisi mesin CNC

6. Menyiapkan jangka sorong

3.2 Operasi Kaset

Operasi kaset berfungsi untuk menyiapkan program ke memori atau pita

magnetik. Prosedur memasukan program ke memori:

1. Catat waktu mulai

2. Pilih operasi ke CNC dengan menekan H/C

3. Masukan kaset ke tempatnya dan formatlah

4. Setelah selesai keluarkan kaset dari box

5. Masukan program manuscript ke memori, di mulai dari N00 untuk

pindah ke kolom gunakan

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Contoh: akan menulis G92 x= 2600

Langkah:

Tekan key G + 9 + 2 + INP

Tekan key 2 + 6 + 0 + 0 + INP

6. Setelah selesai penulisan simpan program ke kaset

7. Cek program tersebut secara matematis, apakah algoritma program

benar. Dengan jalan, arahkan kursor ke line N00, kemudian tekan key

M terus hingga per line number akan dicek

8. Bila terjadi kesalahan pada program, analisalah dimana letak

kesalahannya dan segera dibetulkan program tersebut dan kemudian

dilakukan cek matematik lagi

9. Setelah benar simpan ke kaset

10. Catat waktu selesai

A. Memformat kaset

1. Pilih operasi ke CNC tekan H/C

2. Masukan kaset pada box untuk di format

3. CNC mode

4. Tekan DEL

5. Tekan 6 + 5 INP

6. Kemudian tekan dan DEL, secara bersamaan

7. Tunggu 10menit

8. Tekan INP + REV

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

B. Menyimpan program

1. Masukan kaset

2. CNC mode

3. Tekan DEL

4. Tekan 6 + 5 INP

5. Tekan FWD

6. Ketik nomor program

7. Tekan INP

C. Memanggil program

1. Masukan kaset

2. CNC mode

3. Tekan DEL

4. Tekan 2 + 5 INP

5. Tekan FWD

6. Ketik nomor program

7. Tekan INP

3.3 Pengeplotan

Pengeplotan berfungsi untuk mengetahui apakah gerakan pemakanan

sudah sesuai dengan Gambar yang direncanakan.

1. Catat waktu mulai

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2. Pilih operasi ke manual

3. Gerakan tool turret pada pemasangan plotter untuk eksekusi program

4. Pasang tangkai plotter dan atur posisi pena serta kertas

5. Tempatkan/ posisikan plotter pada start point

6. Pilih CNC mode

7. Panggil program dari kaset

8. Atur putaran spindle

9. Mulai eksekusi program dengan plotter, tekan start

10. Lakukan pengamanan hingga selesai

11. Catat waktu selesai

12. Konsultasikan hasilnya dengan asisten/dosen.

Catatan : sebelum eksekusi program, tangan praktikan agar siap pada posisi key

INP dan FWD bila sewaktu-waktu akan menabrak pada waktu eksekusi program.

3.4 Setting pahat

Fungsi dari setting pahat adalah untuk menentukan kedudukan pahat.

Tujuan agar pada waktu pemakanan benda kerja dapat termakan sesuai program.

Prosedur setting pahat:

1. Catat waktu mulai

2. Pilih opersai manual

3. Posisikan turret hingga posisi aman untuk memasang pahat

4. Pastikan turret sedemikian rupa sehingga ada ruang untuk memasang

pahat.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

5. Pilih pahat referensi pada turret

6. Gerakan pahat mendekati loop dan amati hingga kedudukan pahat tepat

pada salib sumbu

7. Untuk posisi referensi, harga x dan z adalah nol dengan cara tekan DEL

atau tekan H/C dua kali

8. Untuk posisi yang lain catat posisi x dan z untuk kemudian akan

dimasukan dalam program lakukan sehingga semua pahat telah di set-up

semua

9. Setelah sekesai lepaskan loop

10. Catat waktu akhir set-up, kemudian hitung berapa lama waktu yang

diperlukan

A. Setting start point tool

1. Monitor pada manual mode

2. Tool adalah posisi pertama dalam seluruh proses

3. Mesin spindle switch pada posisi 1, atur speednya

4. Sentuhkan pahat pada permukaan arah x tekan DEL lalu isi harga

nilai yang tercantum

5. Sentuhkan pahat dalam arah z tekan DEL lalu isi harga nilai yang

tercantum

6. Kembalikan posisi mesin spindle switch pada posisi 0

7. Atur Xn, Yn, Zn pada manual mode yang sesuai G92 X, Y, Z dalam

CNC mode

8. Setting start point tool selesai

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

B. Setting tool offset

Yaitu untuk mencatat harga perbedaan tool yang pertama sebagai top

referensi dari tool yang dipakai.

1. Monitor pada manual mode

2. Pasang tool pertama dan jepit benda kerja dengan program

3. Turunkan dengan z sampai diatas permukaan benda kerja.

Catat nilai-nilainya(harga ini nantinya dimasukan ke blok tool).

4. Lepas tool ke 2 dan ganti ke tool 3.

3.5 Dry Run

Berfungsi untuk mengetahui apakah gerak pahat sudah aman atau belum.

1. Catat waktu mulai

2. Posisikan operasi ke manual tekan H/C

3. Posisikan tool turret menjauh dari chuck untuk pemasangan benda kerja

4. Pasangkan benda kerja pada chuck hingga benar

5. Pilih pahat referensi untuk program proses pertama

6. Gerakan toll turret kea rah benda kerja

7. Setting benda kerja:

a. Sentuhkan ujung tool kearah facing (memakan sedikit) kemudian

tekan DEL

b. Sentuhkan ujung tool kearah memanjang mengenai permukaan benda

kerja(memakan sedikit) kemudian tekan DEL untuk dibuat titik nol

benda kerja

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

c. Posisikan tool pada x dan z pada start point(sesuaikan dengan

program pada line number 000

d. Lepaskan benda kerja dari chuck

8. Atur putaran spindle

9. Pilih operasi CNC

10. Untuk menjalankan program maka panggillah program dari kaset atau

tidak maka dapat langsung menjalankan program dengan menekan start

11. Pada eksekusi dry run amati gerakan tool hingga selesai

12. Catat waktu selesai dan hitung waktu yang diperlukan

3.6 Eksekusi Program

Selesai melakukan dry run maka pasangkanlah benda kerja pada chuck,

kemudian:

1. Catat waktu mulai

2. Pilih operasi ke CNC

3. Tempatkan tangan pada posisi INP + FWD dan tangan yang satunya pada

tombol emergency

4. Mulailah eksekusi prigram dengan menekan start, amati eksekusi

program hingga selesai

5. Catat berapa arus yang digunakan

6. Lepaskan benda kerja pada chuck

7. Catat waktu selesai dan hitung berapa waktu yang digunakan

8. Konsultasikan dengan asisten/dosen

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB IV

PERHITUNGAN DAN PEMROGRAMAN

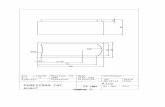

4.1 Gambar Benda Kerja

(Gambar terlampir)

4.2 Pahat yang Digunakan

a. Pahat Kanan

Gambar 4.1 Pahat Kanan

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

Sudut pemasangan x = 93° bila pahat dipasang lurus (x = 93°)

Macam-macam penggunaan pahat kanan adalah :

1. Pembubutan memanjang, melintang dan menyudut

Gambar 4.2 Gerak Pembubutan Memanjang, Melintang & Menyudut Pahat Kanan

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Dalamnya pemotongan “a” pada pembubutan melintang tidak boleh

diprogram melebihi 0,3 mm. Jika tidak, jalannya tatal sangat buruk.

2. Pembubutan Radius

Gambar 4.3 Pembubutan Radius Pahat Kanan

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

Dalamnya pemotongan maksimal pada awal & akhir seperempat

busur lingkaran 0,3 mm.

b. Pahat Grooving

Gambar 4.4 Pahat Grooving

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Pahat grooving ini dapat digunakan juga untuk pembubutan celah.

Pada saat praktikum, pahat grooving dilakukan pada saat setelah proses

finishing berlangsung. Pahat grooving ini digunakan untuk membuat celah

pada benda kerja berupa pemakanan lurus.

4.3 Perhitungan Koordinat Lintasan Pahat

Diketahui : a = 2,33; b = 10,79; r = 25

Gerakan pahat dari 1 menuju 2 maka :

tan α = cos β = sin β =

tan α = cos β = sin 64,4° =

tan α = 0,216 cos β = 0,432 i = 0,902 x 25

α = 12,19° β = 64,4° = 22,55

cos β =

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

cos 64,4° =

j = 0,432 x 25

= 10,8

4.4 Penentuan Parameter Permesinan

a. Kecepatan Pemotongan

- Teoritis

Gambar 4.5 Grafik Cutting Speed

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

Dengan menggunakan metode interpolasi, maka kita dapat menghitung

kecepatan pemotongan pada Ø 36 mm (diameter benda kerja)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Ø D V

9 20

36 x

45 100

=

=

2160 = 36x – 720

2880 = 36x

x = 80

V = 80 m / min

b. Penghitungan Asutan

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 4.6 Tabel Asutan

Sumber : Buku Petunjuk Pemrograman – Pelayanan EMCO TU-2A

Dengan melihat tabel asutan diatas, dapat diketahui bahwa besar asutan

dengan jumlah putaran spindle 745 putaran / menit dan kecepatan asutan sebesar

50 mm / menit adalah 0,023 mm / putaran.

c. Kedalaman Pemotongan

t =

t1= t2 = t3 =

= 10,69 mm = 4 mm = 1 mm

dimana : t1; t2; t3; tn = kedalaman pemotongan ke-n

D = diameter awal benda kerja (mm)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

d = diameter akhir benda kerja (mm)

d. Jumlah Pemotongan (i)

i =

i1= i2 = i3 =

= 21,38 kali = 8 kali = 2 kali

dimana : t’ = kedalaman maksimal yang mampu dimakan mesin = 0,5 mm

e. Machining Time

Tm =

Tm1= Tm2 = Tm3 =

= 17,51 menit = 11,2 menit = 3,5 menit

dimana : l = panjang pemotongan (mm)

i = jumlah pemotongan (kali)

s = feed motion (mm / rev)

n = kecepatan spindle (rpm)

- Aktual

a. Kecepatan Pemotongan (V)

V =

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

=

= 84,21 m / min

dimana : d = diameter akhir benda kerja (mm)

n = putaran spindle (rpm)

b. Penghitungan Asutan

F = S.F

50 = 745 x F

F =

F = 0,067 mm / putaran

dimana : F = asutan dalam mm / menit

S = jumlah putaran sumbu utama

F = asutan dalam mm / putaran

c. Kedalaman Pemotongan (t)

t =

t1= t2 = t3 =

= 10,69 mm = 4 mm = 1 mm

dimana : t1; t2; t3; tn = kedalaman pemotongan ke-n

D = diameter awal benda kerja (mm)

d = diameter akhir benda kerja (mm)

d. Jumlah Pemotongan (i)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

i =

i1= i2 = i3 =

= 21,38 mm = 8 mm = 2 mm

dimana : t’ = kedalaman maksimal yang mampu dimakan mesin = 0,5 mm

e. Machining Time

Tm =

Tm1= Tm2 = Tm3 =

= 6,01 menit = 3,85 menit = 1,2 menit

dimana : l = panjang pemotongan (mm)

i = jumlah pemotongan (kali)

s = feed motion (mm / rev)

n = kecepatan spindle (rpm)

4.5 Program Manuscript

(Terlampir)

4.6 Hasil Plotter

(Gambar terlampir)

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB V

PEMBAHASAN

5.1 Analisa Waktu Permesinan

- Memasukkan Program : 16 menit 43 detik

- Plotting : 4 menit 35 detik

- Setting Pahat : 1 menit 53 detik

- Dry Run : 4 menit 40 detik

- Eksekusi Program : 19 menit 12 detik

Total waktu : ±24 jam 47 menit 3 detik

1. Membuat Manuskrip

Langkah awal praktikum CNC TU-2A kali ini adalah membuat

manuskrip berdasarkan gambar rencana yang telah direncanakan.

Pembuatan manuskrip ini membutuhkan waktu total ± 24 jam. Waktu

yang dibutuhkan pada proses ini cukup lama karena kami kurang

memahami betul tentang manuskrip atau dengan kata lain kami masih

dalam tahap pembelajaran.

2. Memasukkan Program

Proses penginputan manuskrip pada saat praktikum memerlukan

waktu sekitar 16 menit 43 detik. Dalam hal ini kami mengalami kendala

dalam penginputan. Kesalahan yang terjadi antara lain selain mengetik

angka masukan, kurang tanda (-) namun dapat kami atasi dengan baik.

3. Plotting

Pada proses pengeplotan ini bertujuan untuk mengetahui apakah

langkah pahat pada manuskrip sudah sesuai dengan yang direncanakan

dengan cara menngambarkan langkah pahat dengan pulpen yang telah

dipasang pada rumah pahat. Kami membutuhkan waktu 4 menit 35

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

detik. Menurut kami pada proses pengeplotan ini sudah cukup lancar

karena membutuhkan waktu yang cukup singkat.

4. Setting Pahat

Proses setting pahat pada praktikum ini berlangsung dengan lancar.

Dimana ini merupakan proses menetukan titik aman untuk melakukan

eksekusi. Dan kami tidak begitu mengalami kendala yang berarti dalam

melakukan setting pahat ini.

5. Dry Run

Pada proses dry run waktu yang diperlukan adalah 4 menit 40 detik.

Hasil waktu yang diperoleh antara plotter dengan dry run memiliki

selisih waktu yang sedikit, dan pada dry run waktu yang dibutuhkan

lebih banyak. Hal ini disebabkan oleh karena pada dry run terdapat

perhitungan titik kompensasi pahat, dari pahat pertama ke pahat

selanjutnya yang memakan waktu.

6. Eksekusi Program

Pada pelaksanaan proses eksekusi waktu yang diperlukan adalah 19

menit 12 detik. Waktu tersebut terbilang cukup lama karena proses

grooving dengan kedalaman cukup dalam tetapi kecepatan asutan yang

dipakai sebesar 3 (mm/ menit). Sehingga waktu yang dibutuhkan untuk

proses ini cukup lama, selain itu untuk proses roughing (pengkasaran)

digunakan kecepatan asutan 50 (mm/menit) dan proses finishing

digunakan kecepatan asutan 30 (mm/menit).

5.1 Analisa Bentuk dan Dimensi Benda Kerja

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Dari pengukuran benda kerja diperoleh beberapa ukuran yang memiliki

bentuk dan dimensi yang berbeda, antara lain:

No Ukuran Perencanaan (mm) hasil (mm)

1 A 17 17.22

2 B 14

3 C 4.31 4.46

4 D 7.31 7.405

7 L1 30 30

8 L2 30 30

9 L3 6 5.98

10 L4 24 24

11 L5 14.04 14.81

12 L6 8.98 9.65

13 L7 3 3.1

Analisa bentuk dan dimensi benda kerja yang tidak sesuai dengan rencana

disebabkan oleh beberapa faktor, diantaranya:

1. Setting pahat kurang tepat

Pada penetapan titik kompensasi pahat, terjadi kesalahan pengukuran yang

membuat ukuran pada C berbeda.

2. Setting benda kerja kurang presisi

Pada peletakan benda kerja yang kurang pas dengan posisi yang

seharusnya membuat ukuran pada A,B,C,D berubah.

3. Penetapan Titik awal pahat yang kurang tepat

Berpengaruh pada semua ukuran karena pergeseran semua ukuruan

dengan apa yang telah dirancang pada manuskrip.

4. Benda kerja masih terlihat goyah saat spindle berputar

Terjadi karena pengucian chuck yang kurang tepat, bepengaruh terhadap

ukuran A,B,C,D.

5. Kesalahan manuscrip

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Terjadi pada penetapan parameter lingkaran, akibatnya terjadi perbedaan

ukuran pada posisi D.

5.2 Analisa Pemilihan Parameter Permesinan

1. Kecepatan asutan

Pada saat praktikum kecepatan asutan yang dipakai ada 3, yaitu :

a. Proses roughing (pengkasaran) : 50 (mm/menit)

b. Proses finishing : 30 (mm/menit)

c. Proses grooving : 3 (mm/menit)

Kecepatan yang dipilih bukan tanpa alasan, jika kecepatan asutan

semakin besar, akan mengakibatkan permukaan benda kerja tidak merata

dan dapat mengakibatkan cacat. Hal ini disebabkan karena kecepatan

asutan yang besar akan mengakibatkan pemakanan benda kerja yang tidak

sempurna.

1. Perubahan arus

Pada saat praktikum terjadi perubahan arus pada saat proses :

a. roughing (pengkasaran) : 1,4 A

b. finishing :

- lurus : 0,5 A

- melingkar : 0,7 A

- grooving : 0,7 A

Pada proses roughing diperoleh kuat arus sebesar 1,4 A. Hal ini bila

dibandingkan dengan proses finishing, memiliki kuat arus yang lebih

besar. Hal ini disebabkan depth of cut-nya yang besar sehingga daya yang

diperlukan mesin menjadi lebih besar. Karena daya yang bertambah, maka

arus yang dibutuhkan pun meningkat.

Pada proses finishing diperoleh rata-rata kuat arus sebesar 0,7 A.

Dapat dibandingkan dengan roughing bahwa nilai arusnya lebih kecil, hal

ini dikarenakan pada proses finishing pemakanannya lambat dan lebih

lama, sehingga beban yang di dalam mesin tidak seberat pada saat

roughing dengan pemakanan yang lebih cepat.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2. Depth of cut

Pada proses pengkasaran dengan depth of cut yang sama yaitu sebesar

0,5 mm, arus yang dibutuhkan sebesar 1,4 A. sedangkan pada proses

grooving dengan depth of cut yang lebih kecil dibandingkan pengkasaran,

arus yang dibutuhkan mencapai 0,7A. Dari penjelasan tersebut dapat

diketahui efek yang ditimbulkan ketika depth of cut-nya lebih dalam maka

daya yang dibutuhkan lebih besar dan arus terhadap mesin pun menjadi

lebih besar.

3. Putaran spindle

Putaran spindle yang dibutuhkan pada saat praktikum adalah sebesar

700 rpm. Pemilihan putaran spindle yang digunakan harus cermat. Apabila

kita memilih putaran spindle yang tingi maka hasil pemakanan pada benda

kerja lebih halus, hal ini dikarenakan setiap satu lingkaran penuh benda

kerja termakan berkali-kali oleh pahat. Dan apabila kita memilih putaran

rendah, maka hasil pemakanan kurang halus. Hal ini dikarenakan setiap

satu lingkaran penuh pengulangan pemakanannya lebih sedikit.

5.3 Studi Kasus

Pada benda kerja kami terjadi perbedaan pada dimensi benda kerja, hal ini di

karenakan antara lain :

1. Kesalahan pada saat pembuatan manuskip.

2. Kesalahan penetapan titik awal pahat dan kompensasi pahat.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

3. Pencengkraman benda kerja oleh chuck yang kurang kuat.

Solusi :

1. Seharusnya lebih teliti dalam pembuatan manuskrip.

2. Seharusnya lebih teliti dalam pengukuran titik awal pahat dan kompensasi

pahat.

3. Sebelum eksekusi harus benar – benar menjepit benda keja dengan kuat oleh

chuck.

BAB VI

KESIMPULAN DAN SARAN

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

6.1 Kesimpulan

1. Pahat yang digunakan

- Pahat kanan

- Pahat grooving

2. Waktu yang dibutuhkan untuk pembuatan manuscript hingga ptoses

eksekusi adalah :

- Pembuatan manuscript : ± 24 jam

- Memasukkan Program : 16 menit 43 detik

- Plotting : 4 menit 35 detik

- Setting Pahat : 1 menit 53 detik

- Dry Run : 4 menit 40 detik

- Eksekusi Program : 19 menit 12 detik

Total waktu : ±24 jam 47 menit 3 detik

3. Bentuk dan dimensi benda kerja aktual berbeda dengan perencanaan

karena beberapa faktor :

a. Kesalahan pada saat pembuatan manuskip.

b. Kesalahan penetapan titik awal pahat dan kompensasi pahat.

c. Pencengkraman benda kerja oleh chuck yang kurang kuat.

4. Kecepatan asutan yang digunakan adalah :

- Perubahan arus terjadi saat proses :

- Depth of cut yang digunakan dalam proses pengkasaran sebesar 0,5

mm. pada saat proses grooving lebih dari 0,5 mm mengakibatkan

beban terhadap mesin lebih besar.

- Putaran spindle yang digunakan pada saat praktikum adalah 700 rpm.

Jika putaran spindle dipercepat maka hasil pemakanan benda kerja

lebih halus karena benda kerja dimakan berkali-kali.

6.2 Saran

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

1. Pada sat sebelum praktikum sebaiknya diadakan pengenalan mengenai

mesin CNC dan juga pengetahuan tentang pembuatan manuscript agar

memperlancar jalannya praktikum Proses Manufaktur II.

2. Praktikan sebaiknya lebih cermat dalam pembuatan manuscript sehingga

pada saat memasukkan cooding dalam program tidak terjadi kesalahan.

3. Praktikan diharapkan memperoleh teori tentang penggunaan mesin CNC

sebelum praktikum sehingga tidak ada kesalahan pengoperasian saat

praktikum berlangsung.

4. Pada saat pengukuran benda kerja diharapkan praktikan lebih teliti agar

diperoleh hasil pengukuran yang solid.

5. Dalam penentuan setiap titik pada gambar perencanaan benda kerja

diharapkan agar lebih teliti lagi sehingga diperoleh benda kerja yang

sempurna.

6. Penentuan parameter permesinan haruslah sesuai dengan standard bahan

(benda kerja) agar diperoleh hasil yang sempurna.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB I

PENDAHULUAN

1.1 Tinjaun Umum

Pemakaian mesin perkakas CNC dalam proses permesinan adalah sebagai

suatu metode atau prosedur yang baru dalam mengorganisasikan informasi

yang dibutuhkan dalam perencanaan proses permesinan. Informasi ini

dikumpulkan, disusun dan kemudian diolah ke dalam bentuk data yang dapat

disimpan di dalam memori mesin dan dapat dimengerti mesin. Data nilai yang

akan mengatur proses atau langkah-langkah yang akan dikerjakan oleh mesin

tersebut.

Konsep permesinan untuk memproduksi suatu benda kerja dengan

menggunakan mesin perkakas CNC TU-3A mencakup beberapa aspek

pendukung diantaranya:

1. Gambar teknik yang mencantumkan geometri detail

2. Spesifikasi material, perkakas, dan benda kerja

3. Pemilihan parameter pemotongan

4. Perencanaan urutan proses permesinan

5. Pembuatan program komputer dan data

6. Pelaksanaan proses permesinan

7. Pengukuran kualitas produk yang dihasilkan

System kontrol pada mesin CNC dapat menggantikan tugas yang biasa

dilakukan dalam proses permesinan pada mesin perkakas konvensional. Akan

tetapi ada beberapa hal yang dimana fungsi operator tidak digantikan oleh

otomasi tersebut, antara lain:

1. Memilih dan mempersiapkan perkakas potong

2. Setting benda kerja dan pahat

3. Memasang dan melepas benda kerja

4. Pengawasan pelaksanaan proses permesinan (jika terjadi hal khusus

seperti pahat patah, kondisi permesinan jelek) serta pemeriksaan

program.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Untuk itu diperlukan seorang operator mesin perkakas CNC sebaiknya

adalah operator yang mempunyai pengalaman dengan permesinan dan juga

mampu melaksanakan proses permesinan konvensional dan dapat

menerapkan pengalaman/pengetahuan untuk pemakaian mesin perkakas

secara baik.

Perlu diingat bahwa jenis mesin dan system control CNC TU-3A yang

terdapat di industri banyak ragamnya dan tidak mungkin diperkenalkan satu

persatu. Dengan demikian praktikum ini bertujuan untuk pengenalan dan

pemahaman prosedur persiapan pada mesin CNC TU-3A.

1.2 Maksud dan Tujuan Praktikum

Praktikun CNC TU-3A diadakan untuk menunjang teori yang telah/sedang

diberikan pada mata kuliah proses manufaktur II. Tujuan utama praktikum ini

adalah :

f. Untuk mengenalkan mesin CNC dan cara mengoperasikannya

g. Untuk memperoleh pengalaman dalam hal:

4. Persiapan proses permesinan

5. Pelaksanaan proses permesinan

6. Kontrol kualitas dan produk yang dihasilkan

h. Mampu membuat program mesin CNC untuk pembuatan geometri

suatu komponen

i. Mengetahui simulasi gerakan pahat dengan atau tanpa bantuan plotter

j. Melatih praktikan untuk menganalisa proses pelaksanaan produk duatu

komponen.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB II

DASAR TEORI

2.1. Bagian – bagian Utama dan Spesifikasi Mesin

Gambar 2.1: Mesin CNC TU 3A

Sumber: Lab. Otomasi Manufaktur Mesin UB

Bagian – bagian utama mesin terbagi dua, yaitu :

b. Bagian Mekanik

c. Bagian Kontrol/Pengendali

2.1.1. Bagian Mekanik

a) Motor utama yaitu motor penggerak rumah alat potong

(milling taper spindle) untuk memutar alat potong. Motor

ini motor jenis arus searah (DC) dengan kecepatan

bervariasi.

Klasifikasi dari motor ini adalah :

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

- Jenjang putaran 600 – 400 putaran/menit

- Tenaga masukkan/input 500 watt

- Tenaga keluaran/output 300 watt

Gambar 2.2: Motor Utama

Sumber: http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12C.pdf

b) Eretan (Support)

Gerak persumbuannya mesin untuk 3 sumbu (axis)

mempunyai dua jenis gerakan kerja, yakni gerakan

horizontal dan vertical. Untuk posisi vertical adalah sebagai

berikut :

- Eretan memanjang sumbu x ( 0 – 99,99 mm )

- Eretan memanjang sumbu y ( 0 – 199,99 mm )

- Eretan tegak lurus sumbu z ( 0 – 199,99 mm)

Gambar 2.3: Eretan (Support)

Sumber : Lab. Otomasi Manufaktur Mesin UB

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

c) Step Motor

Motor penggerak eretan. Setiap eretan mempunyai step

motor yang berbeda yakni penggerak sumbu x,y,z. Jenis

dan ukuran setiap step motor adalah sama.

Identifikasi dari step motor :

- Jumlah satu putaran adalah 72 langkah

- Momen putar adalah 0.5 Nm

- Kecepatan gerak : V max 700 rpm, V gerak

pengoperasian manual ± 5 – 400 mm/menit, V gerak

pengoperasian CNC terprogram 2 – 499 mm/menit.

Gambar 2.4: Step Motor

Sumber: Lab. Otomasi Manufaktur Mesin UB

d) Rumah Alat Potong

Digunakan untuk menjepit penjepit alat potong (tool

holder) pada waktu proses pengerjaan benda kerja. Adapun

sumber putaran dihasilkan dan putaran utama yang

mempunyai kecepatan putaran antara 300 – 2000

putaran/menit. Pada mesin milling CNC TU-3A ini hanya

memungkinkan menjepit alat potong untuk proses

pengerjaan dengan layanan mesin produksi CNC dapat

menggunakan lebih dari satu alat potong yang mana dapat

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

tersimpan dalam memory mesin, sedangkan proses

penggantian alat potong dilakukan manual.

Gambar 2.5: Rumah Alat Potong

Sumber: http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12C.pdf

e) Ragum

Ragum berfungsi untuk menjepit benda kerja. Pada ragum

dilengkapi denganstopper yang dapat digunakan untuk

penyangga benda kerja.

Gambar 2.6: Ragum

Sumber: http://125.163.203.113/buku/TEKNIKPEMESINAN2/BAB12C.pdf

2.1.2. Bagian Kontrol/Pengendali

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.7: Bagian Kontrol/Pengendali

Sumber: Modul Praktikum Proses Manufaktur II

Keterangan Gambar :

1. Saklar utama

2. Lampu kontrol saklar utama

3. Tombol darurat

4. Saklar sumbu utama

5. Pengatur kecepatan putar sumbu utama

6. Ampere meter

7. Tombol asutan/pelayanan manual

8. Tombol gerakan cepat

9. Tombol pengatur kecepatan asutan/pelayanan manual

10. Tombol metrik/inchi

11. Sajian menunjukkan jalannya

12. Lampu kontrol pelayanan manual

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

13. Tombol pelayanan manual/CNC

14. Tombol hapus

15. Tombol pemindah sajian

16. Tombol memory

17. Tombol lain – lain

Di bawah ini merupakan beberapa penjelasan mengenai bagian –

bagian kontrol dari mesin CNC TU-3A.

a. Saklar Utama (Main Switch)

Saklar utama ini berfungsi untuk menghidupkan atau mematikan

mesin.

- Saklar pada posisi 1, mesin ON

- Saklar pada posisi 0, mesin OFF

Gambar 2.8: Saklar Utama

Sumber: Lab. Otomasi Manufaktur Mesin UB

b. Lampu Kontrol Saklar Utama

Lampu ini berfungsi sebagai indikator mesin hidup atau mati.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.9: Lampu Kontrol Saklar Utama

Sumber: Lab. Otomasi Manufaktur Mesin UB

c. Tombol Darurat (Emergency Stop)

Tombol ini diaktifkan apabila terjadi bahaya seperti konsleting,

tabrakan atau bahaya lainnya. Caranya cukup ditekan maka mesin akan mati.

Untuk menghidupkan kembali cukup diputar ke kanan. Saklar utama

dimatikan dan dihidupkan lagi.

Gambar 2.10: Tombol Darurat

Sumber: Lab. Otomasi Manufaktur Mesin UB

d. Saklar Utama Sumbu Utama

Saklar layanan ini digunakan untuk memutar sumbu utama yang

dihubuungkan dengan rumah alat potong. Saklar ini dapat berfungsi secara

manaual/CNC. Saklar pada posisi 0, putaran mesin mati. Saklar pada posisi

CNC putaran dikendalikan oleh program.

Gambar 2.11: Saklar Utama Sumbu Utama

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Sumber: Lab. Otomasi Manufaktur Mesin UB

e. Saklar Pengatur Kecepatan Putar Sumbu Utama

Berfungsi untuk mengatur kecepatan alat potong pada sumbu

utama. Saklar ini dapat berfungsi pada layanan manual atau CNC. Pada

mesin milling CNC TU-3A mempunyai kecepatan putar antara 300 – 2000

putaran/menit.

Gambar 2.12: Saklar Pengatur Kecepatan Putar Sumbu Utama

Sumber: Lab. Otomasi Manufaktur Mesin UB

f. Amperemeter

Menunjukkan pemakaian arus aktual dari motor penggerak alat

potong mesin milling CNC TU-3A. Kegunaan amperemeter untuk

mencegah beban berlebih pada motor penggerak arus maksimum yang

digunakan adalah 4 ampere. Jika masih digunakan bekerja terus menerus

arus tidak boleh melebihi 4 ampere. Beban dapat dikurangi dengan

pengurangan kecepatan penyayatan.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.13: Amperemeter

Sumber: Lab. Otomasi Manufaktur Mesin UB

g. Tombol Asutan Pelayanan Manual

Berfungsi untuk menggerakkan pahat ke arah sumbu x,y,z secara

manual.

Gambar 2.14: Tombol Asutan Pelayanan Manual

Sumber: Lab. Otomasi Manufaktur Mesin UB

h. Tombol Gerakan Cepat

Berfungsi untuk:

- Menggerakkan pahat ke arah x,y,z secra manual dengan

cepat, caranya dengan menekan + {x,y,z}

- Menghapus satu baris program dengan menekan +

- Menambah satu baris program dengan menekan +

Gambar 2.15: Tombol Gerakan Cepat

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Sumber: Lab. Otomasi Manufaktur Mesin UB

i. Tombol Pengatur Kecepatan Asutan Pelayanan Manual

Digunakan untuk mengatur kecepatan asutan pada operasi mesin

secara manual.

Gambar 2.16: Tombol Pengatur Kecepatan Asutan Pelayanan Manual

Sumber: Lab. Otomasi Manufaktur Mesin UB

j. Saklar Metric/Inchi

Mesin ini dapat dioperasikan dengan menggunakan satuan mm

atau inchi dengan cara memindahkan saklar ini.

Gambar 2.17: Saklar Metric/Inchi

Sumber: Lab. Otomasi Manufaktur Mesin UB

k. Sajian Menunjukkan Jalannya

Mengetahui arah pergerakan path yang akan dilakukan.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 1.18: Sajian Menunjukkan Jalannya

Sumber: Lab. Otomasi Manufaktur Mesin UB

l. Tombol Pelayanan Manual

Pemindahan fungsi CNC atau fungsi manual.

Gambar 2.19: Tombol Pelayanan Manual/CNC

Sumber: Lab. Otomasi Manufaktur Mesin UB

m. Tombol Hapus

Digunakan untuk menghapus data satu kata.

Gambar 2.20: Tombol Hapus

Sumber: Lab. Otomasi Manufaktur Mesin UB

n. Tombol Pemindah Sajian

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Digunakan untuk memindah kursor.

Gambar 2.21: Tombol Pemindah Sajian

Sumber: Lab. Otomasi Manufaktur Mesin UB

o. Tombol Memory

Untuk memasukkan program dan menyimpan data pada memory

mesin.

Gambar 2.22: Tombol Memory

Sumber: Lab. Otomasi Manufaktur Mesin UB

2.2 Perintah – perintah Pemrograman

A. Fungsi G, Format Blok

G00 : Gerakan Cepat

V : N3/G00/X±5/Y±4/Z±5

H : N3/G00/X±4/Y±5/Z±5

G01 : Interpolasi Lurus

V : N3/G01/X±5/Y±4/Z±5/F3

H : N3/G01/X±4/Y±5/Z±5/F3

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

G02 : Interpolasi Melingkar Searah Jarum jam

G03 : Interpolasi Melingkar Berlawanan Arah Jarum Jam

V : N3/ G02/G03 /X±5/Y±4/Z±5/F3

H : N3/ G02/G03 /X±4/Y±5/Z±5/F3

N3/M99/J2/K2(lingkaran sebagian)

G04 : Lamanya Tinggal Diam

N3/G04/X5

G21 : Blok Kosong

N3/G21

G25 : Memanggil sub. Program

N3/G25/L(F)3

G27 : Instruksi Melompat

N3/G27/L(F)3

G40 : Kompensasi Radius Pisau Hapus

N3/G40

G45 : Penambahan Radius Pisau

N3/G45

G46 : Pengurangan Radius Pisau

N3/G46

G47 : Penambahan Radius Pisau 2 kali

N3/G47

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

G48 : Pengurangan Radius Pisau 2 kali

N3/G48

G64 : Motor Asutan Tanpa Arus (Fungsi Penyetelan)

N3/G64

G65 : Pelayanan Pita Magnet (Fungsi Penyetelan)

N3/G65

G66 : Pelaksanaan Antar Aparat dengan RS 232

N3/G66

G72 : Siklus Pengefraisan Kantong

V : N3/G72/X±5/Y±4/Z±5/F3

H : N3/G72/X±4/Y±5

G73 : Siklus Pemutusan Total

N3/G73/Z±5/F3

G74 : Siklus Penguliran (Jalan Kiri)

N3/G74/K3/Z±5/F3

G81 : Siklus Pemboran Tetap

N3/G81/Z±5/F3

G82 : Siklus Pemboran Tetap dengan Tinggal Diam

N3/G82Z±5/F3

G83 : Siklus Pemboran Tetap dengan Pembuangan Total

N3/G83Z±5/F3

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

G84 : Siklus Pembubutan

N3/G84/K3/Z±5/F3

G85 : Siklus Mereamer Tetap

N3/G85/Z±5/F3

G89 : Siklus Mereamer Tetap dengan Tinggal Diam

N3/G89/Z±5/F3

G90 : Pemrograman Nilai Absolut

N3/G90

G91 : Pemrograman Nilai Inkremental

N3/G91

G92 : Penggeseran Titik Referensi

V : N3/G92/X±5/Y±4/Z±5

H : N3/G92/X±4/Y±5/Z±5

Keterangan :

V : Vertikal ; H : Horisontal

B. Fungsi M, Format Blok

M00 : Diam

N3/M00

M03 : Spindle Frais Hidup, Searah Jarum Jam

N3/M03

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

M05 : Spindle Frais Mati

N3/M05

MO6 : Penggeseran Alat, Radius Pisau Frais Masuk

N3/M06/D5/S4/Z±5/T3

M08

M09

M20 Hubungan Keluar

M21 N3/M2

M22

M23

M26 : Hubungan Keluar ; Impuls

N3/M26/H3

M30 : Program Berakhir

N3/M30

M98 : Kompensasi Kelonggaran Otomatis

N3/M98/X3/Y32/Z3

M99 : Parameter dari Interpolasi Melingkar (dalam hubungan

dengan G02/G03)

N3/M99/J3/K3

C. Tanda – tanda Alarm

A00 : Salah kode G/M

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

A01 : Salah radius/M99

A02 : Salah nilai z

A03 : Salah nilai F

A05 : Tidak ada kode M30

A06 : Tidak ada kode M03

A07 : Tidak ada arti

A08 : Pita habis pada penyimpanan kaset

A09 : Program tidak ditemukan

A10 : Pita kaset dalam pengamanan

A11 : Salah pemuatan

A12 : Salah pengecekan

A13 : Penyetelan inchi/mm dengan memory program penuh

A14 : Salah posisi kepala frais/penambahan jalan dengan LOAD

/M atau /M

A15 : Salah nilai Y

A16 : Tidak ada nilai radius pisau frais

A17 : Salah sub. program

A18 : Jalannya kompensasi radius pisau frais lebih kecil dari nol

D. Kombinasi tombol

+ X + : Untuk gerak cepat arah sumbu X+

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

+ X- : Untuk gerak cepat arah sumbu X-

+ : Menyisipkan 1 baris blok program

+ : Menghapus 1 baris blok program

+ : Menghapus alarm

+ : Eksekusi program berhenti sementara

+ : Menghapus program keseluruhan

2.3. Penentuan Parameter Permesinan

2.3.1. Kecepatan Potong/Kecepatan Pemakanan

Prosedur :

- Tentukan harga diameter pisau frais ( sesuai yang aktif )

- Pilih kecepatan potong yang benar untuk bahan yang

dikerjakan

- Potongkan antara kedua harga tersebut pada grafik

kecepatan ( putar ), kecepatan potong asutan.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Gambar 2.23: Grafik Penentuan Kecepatan Pemotongan

Sumber: Lab. Otomasi Manufaktur Mesin UB

2.3.2. Menentukan Asutan dan Dalamnya Pemotongan

Prosedur :

Bahan : Alumunium

Perhatikan grafik : ”Dalam Pemotongan – Diameter alat

potong asuutan”.

Contoh :

a. Dalamnya pemotongan t = 10 mm

Diameter pisau frais d = 10 mm

- Pilih diameter frais (d=10 mm) pada chart.

- Tentukan harga t=10 mm pada sumbu vertikal

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

- Potongkan ke kanan hingga memotong grafik d = 10

mm kemudian tarik ke bawah hingga mendapatkan

harga asutan (feed) f = 200 mm/menit

b. Bila diketahui f = 200 mm/menit

Diameter pisau frais d = 10 mm

Dari grafik tersebut tentukan harga f = 200 mm/menit ( pada sumbu

horizontal ) kemudian tarik ke atas hingga memotong grafik

d=10mm, serta tarik ke arah kiri hingga dalamnya pemotongan

t=4,2mm

Gambar 2.24: Grafik Penentuan Kecepatan Putar Spindle

Sumber: Modul Praktikum Proses Manufaktur II

BAB III

METODE PRAKTIKUM

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

6.1 Persiapan Praktikum

Sebelum melaksanakan praktikum ada beberapa hal yang harus

disiapkan,yaitu:

1. Program manuscript awal harus sudah jadi

2. Menyiapkan pahat dan alat lain yang harus digunakan:

Tempat plotter

Dial indicator

Plotter tool

Kunci untuk melepas dan memasang pahat

3. Menyiapkan kaset untuk menyimpan

4. Menyimpan manuscript dan menyiapkan benda kerja

5. Menyalakan mesin CNC TU-3A

Pengetikan program:

1. Pilih operasi ke CNC dengan menekan tombol H/C

2. Pengetikan program yang dibuat

3. Mencatat waktu mulai mengetik

4. Setiap selesai menulis angka/ nilai tekan tombol INP

5. Check program dengan menekan M hingga baris berakhir

6. Apabila terjadi kesalahan, tekan INP + REV

7. Setelah benar , program disimpan dalam kaset

6.2 Operasi Kaset

A. Memformat kaset

1. Masukan kaset

2. CNC mode

3. Tekan

4. Tekan DEL

5. Tekan 6 5 INP + DEL besama-sama

6. Tunggu 10” kemudian tekan INP + REV

B. Menyimpan program

1. Masukkan kaset

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2. CNC mode

3. Tekan

4. Tekan DEL

5. Tekan 6 5 INP

6. Tekan FWD

7. Ketik nomor program

8. Tekan INP

C. Memanggil program

1. Masukan kaset

2. CNC mode

3. Tekan

4. Tekan DEL

5. 6 5 INP

6. INP

7. Ketik nomor program

8. INP

6.3 Pengeplotan

Agar dalam pengeplotan kertas tidak robek, kita buat harga Z menjadi nol

semua dan untuk mempercepat waktu dalam pengeplotan ubah semua harga F

(feeding) menjadi 250mm/min. Pengeplotan adalah menggambar untuk

mengetahui pola pemakanan atau jalannya pahat sebelum dry run.

Langkah-langkah pengeplotan:

1. Ambil plot, alat simulasi dan jepitan pada ragum

2. Letakan kertas pada alat simulasi

3. Ambil plotter tool atur sesuai radius

4. Pilih CNC mode, atur F = 250 mm/min dan Z = 0

5. Manual mode, turunkan spindle sampai sedikit diatas kertas

6. Spindle berputar

7. Posisikan start tool point

8. CNC mode kursor di N

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

9. Menu spindle switch diposisikan CNC

10. START ditekan simulasi berjalan dan mulai mencatat waktu

6.4 Setting Pahat

Fungsi setting pahat adalah untuk mencatat nilai kompensasi dengan

mencatat perbedaan nilai z terhadap tool pertama sebagai tool referensi dari

tool-tool yang lain yang dipakai dalam proses.

Prosedur :

1. Monitor dalam manual mode

2. Pasang tool pertama yaitu pahat facing 20 sebagai acuan.

3. Dengan menggunakan dial indicator tentukan mata pahat yang

menonjol ke bawah. Caranya putarkan pahat hingga masing-masing

menyentuh dial indicator dan cari mata pahat yang mempunyai

simpangan terbesar pada dial indicator.

4. Amati pahat yang paling menonjol ke bawah, catat waktu mulai pada

dial indicator dengan catat z sebagai referensi yaitu x,y,z dibuat nol

kemudian tool pertama dilepas.

5. Pasang tool kedua, yaitu pahat kantong 8 mm dengan cara yang sama

tentukan mata pahat yang paling menonjol ke bawah.

6. Lalu turunkan tool kedua sampai menyentuh indicator sehinggan

mempunyai nilai yang sama dengan tool kedua lalu catat harga z-nya

sebagai nilai z pada program M06 atau sebagai nilai korelasi pada

pahat kedua.

7. Lepas tool kedua, lanjutkan dengan pahat kantong 6 mm proses sama

dengan tool pertama dan kedua.

6.5 Dry Run

Untuk mengetahui pergerakan sudah benar/belum maka harga z yang

sebelumnya digunakan untuk plotter yaitu nol diubah lagi ke harga z yang

sebenarnya pada tiap-tiap program. Untuk nilai F kita biarkan 250 mm/min.

Langkah-langkah dry run:

1. CNC mode

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

2. Kursor di N00

3. Main spindle di switch pada CNC

4. Benda kerja dilepas

5. Tekan START untuk memulai

6.6 Eksekusi Program

Kita ubah nilai F sesuai dengan program semula untuk eksekusi benda

kerja dipasang. Langkah-langkah eksekusi program:

1. CNC mode

2. Atur speed spindle

3. Kursor di N00

4. Main spindle switch pada CNC

5. Tekan START dan mulai catat waktu

Selama proses pengoperasian , jari praktikan diletakkan pada tombol INP

+ FWD bila pergerakan pahat menyimpang, tekan kedua tombol secara

bersamaan.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB IV

PERHITUNGAN DAN PEMOGRAMAN

4.1 Gambar Benda Kerja

( Gambar terlampir)

4.2 Pahat yang Digunakan

Pahat facing = Ø 40 mm

Pahat kantong = Ø 10 mm

= Ø 4 mm

Pemilihan pahat di atas berdasarkan bentuk dan dimensi benda

kerja sehingga lintasan atau koordinatnya membutuhka jenis pahat yang telah

disebutkan diatas, dengan tujuan pengerjaan dapat berjalan lancar dan

hasilnya sesuai dengan yang diinginkan. Adapun fungsi – fungsi pahat diatas

adalah :

1. Pahat Facing Ø 40 mm

Pahat facing digunakan untuk menghaluskan permukaan benda kerja di awal

pengerjaan serta membentuk lintasan melingkaran.

2. Pahat Kantong Ø 10 mm

Pahat kantong Ø 10 mm digunakan untuk membuat lintasan melengkung

searah jarum jam, selain itu juga untuk proses pengeboran pada bagian

benda kerja yang berlubang di tengah.

3. Pahat Kantong Ø 4 mm

PahatkKantong Ø 4 mm di sini berfungsi sama dengan pahat Pahat kantong

Ø 10 mm tapi berbeda pada diameternya.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

4.3 Perhitungan Koordinat Lintasan Pahat

Pada lintasan ini harus di bagi menjadi 2 lintasan, sehingga memiliki

koordinat 1 dan 0 masing – masing 2 buah. Di sini menggunakan kode

permesinan G02 yaitu interpolasi melingkar searah jarum jam, berikut

langkah – langkahnya :

a. Langkah 1

I12 = 252 - 102

I12 = 625 – 100

I1 = √525

I1 = 22.91 mm

J1 = 10 mm

b. Langkah 2

Nilai dari I2 adalah sama dengan I1 yaitu 22.91 mm

Nilai dari J2 = 0 mm, karena sejajar dengan titik awal

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

20

25

J1 = 10

25

I1

1025

I2

PRAKTIKUM PROSES MANUFAKTUR II

4.4 Penentuan Parameter Pemotongan

a. Kecepatan Pemotongan (Vs)

Vs =

Keterangan :

Vs = kecepatan pemotongan (m/menit)

D = diameter pahat (mm)

N = jumlah putaran spindle (rpm)

Gambar 4.1 Tabel Jumlah Putaran Spindle-Kecepatan Pemotongan–Diameter

Pahat

Sumber : Buku Petunjuk Praktikum CNC Programming TU – 3A

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Teoritis

Dengan melihat table di atas, maka Vs teoritis dapat dicari dengan

metode interpolasi.

Ø 40 mm

d Vs

16.8 135

40 Vs

64 144

40-16.8 = Vs-135_

64 –144 144-135

= 139.14 m/menit

Ø 10 mm

d Vs

10 Vs

16.8 135

64 144

16.8-10 = 135-Vs_

64 – 10 144- Vs

= 133.7 m/menit

Ø 4 mm

d Vs

4 Vs

16.8 135

64 144

16.8- 4 = 135-Vs_

64 – 4 144- Vs

= 132.6 m/menit

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Aktual

Data yang didapat dari praktikum adalan n = 700 rpm, sehingga :

Ø 40 mm

3.14 x 40 x 700 = 87.92 m/menit

1000

Ø 10 mm

3.14 x 10 x 700 = 21.98 m/menit

1000

Ø 4 mm

3.14 x 4 x 700 = 8.79 m/menit

1000

b. Asutan

Gambar 4.2 Tabel Deep of Cut – Diameter Pahat – Asutan

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Sumber : Buku Petunjuk Praktikum CNC Programming TU – 3A

Gambar 4.2 Tabel Diameter Bor - Asutan

Sumber : Buku Petunjuk Praktikum CNC Programming TU – 3A

Teoritis

Dengan melihat tabel di atas maka kita dapat melihat asutan

Ø 40 mm

F = 131.8 mm/menit

Ø 10 mm

F = 100 mm/menit

Ø 4 mm

F = 320 mm/menit

Aktual

Baik pada Ø 40, 10, 4mm, semua menggunakan asutan sebesar 50

mm/menit

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB V

PEMBAHASAN

5.1 Analisa Waktu permesinan

Dalam pelaksanaan praktikum waktu :

Persiapan :

Membuat konsep program manuskrip = 03.30.00

Set up pahat :

o Start Point Tool = 00.04.20

o Setting tool offset = 00.01.20

Pemrograman (manual programming) = 00.04.55

Langkah Pengetesan :

o Pengeplotan = 00.20.29

o Dry Run = 00.19.39

Eksekusi Program = 01.30.00

Total Waktu = 05.50.43

a) Membuat Manuskrip

Dalam waktu pembuatan konsep program manuskrip

memerlukan waktu yang lama yaitu 3 jam. Hal ini disebabkan

kemampuan praktikan dalam memehami konsep proses pembuatan

manuskrip masih rendah. Baik untuk penentuan kode maupun

koordinat. Karena hal itu praktikan masih memerlukan waktu yang

lama guna menyelesaikan pembuatan manuskrip.

b) Set up pahat

Set up pahat ada dua tahap, start point tool dan tool offset.

Start point tool membutuhkan waktu 3 menit lebih lama

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

dibandingkan tool offset yang hanya memerlukan 1 menit. Hal ini

disebabkan dalam start point tool kita mengatur 3 sumbu,

sedangkan tool offset kita hanya menentukan satu sumbu yaitu

sumbu z untuk menentukan kompensasi pahat. Dan juga pada

waktu setting pahat lebih cepat dikarenakan kita hanya

menggunakan 2 pahat.

c). Pemrograman

Dalam pemrograman dibutuhkan waktu yang lama 5 menit,

dikarenakan pada proses in sering terjadi kesalahan dalam

menginput data misalnya salah memasukkan koordinat(x,y,z),

radius, salah memasukkan nilai inputan dan ada baris yang

terlewati saat penginputan. Dengan hal ini maka pada saat

dilakukan pengecekan kita membutuhkan waktu untuk

menghapus , memeperbaiki, menambahataupun mengulang

penulisan program yang telah dibuat .

d). Pengecekan

Dalam proses ini dilakukan 2 hal yaitu pengeplotan dan dry

run. Kedua proses ini membutuhkan waktu yang sangat singkat

dengan menggunakan nilai feed yang sama sebesar 250 mm/menit.

Sedangkan selisih waktu antara pengeplotan dengan dry run adalah

50 detik. Pada waktu pengeplotan lebih lama dibandingkan dry run

dikarenakan terjadi kesalahan tinta pada pulpen yang digunakan

pada penggambaran plot.

e). Eksekusi program

Pada proses eksekusi kita membutuhkan 1 jam 30 menit.

Hal ini disebabkan karena kita menggunakan 3 pahat yaitu pahat

facing 40 mm, pahat kantong 10 mm dan 4 mm. jadi pada setiap

pergantian pahat kita memerlukan waktu. Feed yang kita gunakan

10 mm/ menit, 30 mm/menit, dan 50 mm/menit dengan feed

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

tersebut kita memerlukan waktu yang lama. Pada saat eksekusi

feed yang digunakan untuk facing 50 mm/menit sedangkan untuk

feed 30 mm/menit digunakan untuk gerakan interpolasi lurus.

Kedalaman pemakanan yang kecil yaitu 0.5 mm dan benda kerja

yang kita inginkan berkedalaman 3 mm maka proses pemakanan

harus berulang – ulang untuk mendapatkan kedalaman yang

diinginkan sehingga memutuhkan waktu yang lama. Pada saat

eksekusi kita sempat melakukan perhentian sejenak karena terjadi

kesalahan manuskrip, hal ini berdampak pula pada perubahan nilai

kompensasi pahat.

5.2 Analisa Benda Kerja

Penampang Aktual Teoritis

A 2.45 mm 2.50 mm

B 2.95 mm 3.00 mm

C 2.30 mm 2.00 mm

D 2.40 mm 3.00 mm

E 2.45 mm 2.50 mm

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

Setelah proses permesinan, diperoleh benda kerja yang tidak sesuai dengan

gambar rancangannya. Setelah dibandingkan terdapat perbedaan bentuk dan

dimensi benda kerja yaitu ada beberapa dimensi yang kurang pada saat

pemotongan dan ada juga yang lebih. Hal ini disebabkan oleh kesalahan dalam

pembuatan manuskrip, baik itu dalam pembuatan titik koordinat maupun kode

permesinannya. Selain itu juga kurang telitinya dalam peletakan langkah pahat.

5.3 Analisa Parameter Permesinan

Pada praktikum ini, mesin CNC TU 3A dipilih parameter sebagai berikut :

a. Putaran Spindle

Semakin cepat putaran spindle maka benda kerja yang dihasilkan

semakin halus karena terjadi pemakanan yang berulang – ulang, sedangkan

putaran spindle yang lambat akan menghasilkan benda kerja yang kasar

karena pemakanan yang lambat dan pelan, seperti contoh pada putaran

yang kita pakai yaitu 700 rpm itu menghasilkan permukaan benda yang

kasar, seharusnya lebih cepat dari 700 rpm agar menghasilkan permukaan

yang halus.

b. Kecepatan Potong

Pada perhitungan parameter permesinan dapat dilihat kecepatan

pemotongan teoritis lebih tinggi daripada kecepatan pemotongan aktual,

hal ini disebabkan karena jika kecepatan potong aktual melebihi

teoritisnya maka pahat akan cepat aus serta membuat mesin cepat rusak

disebabkan terlalu tigginya temperatur yang meningkat.

c. Depth Of Cut

Semakin besar depth of cut arus yang dibutuhkan juga semakin besar.

Hal ini bisa dilihat dari proses pemakanan pada facing dan pengeboran,

dimana proses facing lebih tinggi arusnya karena pemakanan langsung 0,5

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

mm, sedangkan pengeboran sedikit demi sedikit pemakanannya, sehingga

mendapat kedalaman 0,5 mm. Dari proses tersebut kita dapat mengetahui

depth of cut berpengaruh pada besar kecil arus yang ditimbulkan.

d. Kuat Arus

Pemakanan lurus = 0,4 A

Pemakanan miring = 0,5 A

Pemakanan melingkar = 0,6 A

Pengeboran = 0,2 A

Pada saat pemakanan lurus menghasilkan arus 0,4 A, yang besarnya

lebih kecil daripada pemakanan miring dan melingkar, hal ini disebabkan

karena pada pemakanan lurus, motor hanya menggerakkan 1 sumbu saja

sehingga pembebanan motor lebih kecil dan arus yang ditimbulkan juga

lebih kecil.

Pada pemakanan miring dan melingkar menghasilkan arus 0,5 A dan

0,6 A, karena pada pemakanan miring dan melingkar motor

menggrerakkan 2 sumbu sekaligus sehingga pembebanan motor semakin

besar dan arus yang ditimbulkan juga lebih besar.

Pada saat pengeboran motor hanya menggerakkan 1 sumbu saja dan

berada pada satu titik saja sehingga pembebanan motor pun menjadi jauh

lebih kecil.

e. Kecepatan Asutan

Bila kita menggunakan kecepatan asutan tinggi akan menghasilkan

benda kerja yang kasar dikarenakan pergerakan pergeserean pahat yang

cepat sehingga ada bagian yang tidak termakan sempurna, hal inilah yang

menyebabkan hasil benda kerja yang kasar.

Bila kecepatan asutan rendah maka akan menghasilkan benda kerja

yang halus dikarenakan pergeseran pahat pelan maka benda kerja

termakan sempurna.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

5.4 Studi Kasus

Gambar Benda Kerja Jadi

1. Adanya alur putaran mata pahat pada benda kerja dan kurang halus

2. Kesalahan pada ketebalan dan bentuk dimensi benda kerja

Penyebab :

1. Pada waktu pembuatan manuskrip terjadi kesalahan dalam penulisan

kode permesinan

2. Pada waktu pembuatan manuskrip terjadi kesalahan dalam penulisan

koordinat langkah pahat.

Solusi :

1. seharusnya lebih teliti dalam pembuatan manuskrip juga dalam analisis

waktu pengeplotan berlangsung.

2. seharusnya lebih teliti dalam pembuatan manuskrip juga dalam analisis

waktu pengeplotan berlangsung.

LABORATORIUM OTOMASI MANUFAKTURSEMESTER GENAP 2010/2011

PRAKTIKUM PROSES MANUFAKTUR II

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

1. Pahat yang digunakan dalam praktikum kali ini adalah :

a) Pahat facing : d = 40 mm,

Pahat facing digunakan untuk pemakanan lurus