IV. HASIL DAN PEMBAHASAN - repository.ipb.ac.id · nozzle dengan ukuran diameter kepala 20 mm dan...

Transcript of IV. HASIL DAN PEMBAHASAN - repository.ipb.ac.id · nozzle dengan ukuran diameter kepala 20 mm dan...

15

IV. HASIL DAN PEMBAHASAN

4.1 RANCANGAN OBSTACLE

Pola kecepatan dan jenis aliran di dalam reaktor kolom gelembung sangat berpengaruh

terhadap laju reaksi pembentukan biodiesel. Kecepatan aliran yang tinggi di dalam reaktor kolom

gelembung menyebabkan terjadinya penurunan residence time yang terjadi di dalam reaktor, pola

kecepatan aliran di dalam reaktor dapat dilihat pada Gambar 6.

Gambar 6. Vektor kecepatan aliran fluida di dalam reaktor kolom gelembung

Gambar 6 menunjukkan bahwa pada bagian tengah reaktor kolom gelembung kecepatan fluida

(gelembung metanol) lebih tinggi dibandingkan dengan bagian yang dekat dengan dinding reaktor.

Untuk meningkatkan efektifitas reaksi yang terjadi maka perlu dilakukan penurunan kecepatan pada

bagian tengah reaktor tersebut, sehingga residence time dan luas permukaan kontak akan meningkat.

Selain menurunkan kecepatan aliran juga perlu dilakukan peningkatan turbulensi aliran, karena aliran

turbulen memiliki sifat yang cenderung menyebar (dispersif). Sifat ini menyebabkan aliran turbulen

memiliki kemampuan yang tinggi dalam proses pencampuran (mixing), perpindahan massa,

perpindahan panas, dan perpindahan momentum. Pada Gambar 6 pusaran aliran turbulen masih relatif

kecil (small scale eddy), diperlukan suatu mekanisme yang dapat meningkatkan pusaran (large scale

eddy) sehingga proses pencampuran, perpindahan massa, dan perpindahan momentum yang terjadi

Small scale eddy

16

dapat memperbesar laju reaksi yang terjadi. Pemasangan obstacle merupakan salah satu cara yang

diharapkan dapat mengatasi permasalahan tersebut.

Rancangan pertama yang dibuat adalah obstacle N1 dan N2. Obstacle N1 dibuat berbentuk

nozzle dengan ukuran diameter kepala 20 mm dan tinggi kepala 20 mm, sedangkan obstacle N2

diameter kepala obstacle adalah 20 mm dan tinggi kepala 15 mm, hal ini dimaksudkan untuk

memperlambat laju naiknya gelembung dari tengah nozzle ke permukaan minyak. Menurut Michele

(2002), cepatnya kenaikan gelembung disebabkan oleh central nozzle bahkan pada kecepatan gas

rendah. Dengan adanya obstacle berbentuk nozzle yang terpasang pada central nozzle, diharapkan laju

gelembung yang naik ke permukaan minyak menjadi terhambat oleh obstacle, sehingga residence

time gelembung di dalam minyak menjadi lebih lama. Diameter lubang pada obstacle N1 dan N2

adalah 4 mm dengan jarak antar lubang kurang lebih 7 mm karena pada penelitian sebelumnya yang

dilakukan oleh Wulandani (2010) diameter lubang 4 mm dan 7 mm antar lubang mempunyai hasil

yang paling bagus dari semua simulasi yang telah dilakukannya. Obstacle berbentuk N1 dan N2 yang

dirancang dapat dilihat pada Gambar 7.

Gambar 7. Rancangan obstacle N1 dan N2

Gelembung yang dihasilkan oleh obstacle N1 dan N2 menyebar ke pinggir dan menempel

pada dinding reaktor sehingga menyebabkan terjadinya penurunan luas permukaan kontak, hasil

simulasi N1 dan N2 dapat dilihat pada Lampiran 14 dan 15. Untuk mengantisipasi penurunan luas

permukaan kontak dibuat obstacle N3 dengan penambahan lubang pada bagian atas kepala obstacle.

Rancangan obstacle N3 dapat dilihat pada Gambar 8.

Gambar 8. Rancangan obstacle N3

Hasil simulasi dengan menggunakan obstacle N3 menunjukkan bahwa sudah tidak terdapat

gelembung metanol yang menempel pada dinding reaktor, tetapi gelembung yang dihasilkan memiliki

ukuran yang sangat besar seperti yang terlihat pada Lampiran 16.

N1

N3

Kepala obstacle

N2

17

Setelah dilakukan pembandingan luas permukaan kontak antara N1, N2 dan N3 dengan dengan

simulasi reaktor kosong (S) dan DO7, luas permukaan kontak N1, N2, dan N3 lebih tinggi

dibandingkan dengan reaktor kosong akan tetapi tidak lebih tinggi bila dibandingkan dengan DO7.

Kemudian dilakukan perancangan obstacle lain yang diharapkan memiliki luas permukaan kontak

yang lebih tinggi daripada DO7.

Obstacle yang dirancang adalah obstacle tipe A yang terdiri dari 3 rancangan, yaitu A1, A2,

dan A3. Pada bagian tengah obstacle A1, A2, dan A3, digunakan poros berdiameter 5 mm untuk

menyusun obstacle. Poros berukuran kecil ini digunakan agar kemungkinan kontak antara bahan

(minyak atau metanol) dengan dinding obstacle dan dinding dalam reaktor semakin kecil bila

dibandingkan dengan menggunakan obstacle berupa silinder dalam (tipe DO7). Poros juga berfungsi

untuk memecah gelembung metanol ketika keluar dari nozzle, diharapkan banyak terbentuk

gelembung kecil yang akhirnya dapat memperluas kontak antara gelembung metanol dan minyak.

Konsep obstacle A1 dan A2 hampir mirip satu sama lain dengan jarak pasang antar plat (obstacle)

adalah 60 mm, yang membedakan rancangan ini adalah jumlah plat yang digunakan, pada bagian atas

obstacle A1 terdapat plat tambahan berdiameter lebih kecil daripada obstacle yang berfungsi untuk

menghambat laju gelembung. Selain itu, diduga jarak pasang antar plat juga akan berpengaruh

terhadap luas permukaan kontak yang dihasilkan, maka dirancang obstacle A3 dengan jarak antar

obstacle adalah 50 mm. Rancangan obstacle tipe A dapat dilihat pada Gambar 9.

Gambar 9. Rancangan obstacle tipe A

A1 A2 A3

18

4.2 HASIL SIMULASI CFD

Model yang digunakan dalam simulasi adalah model 3 dimensi, hal ini dilakukan agar hasil

simulasi yang diperoleh lebih sesuai dengan kondisi nyata dalam reaktor kolom gelembung. Adapun

solver yang dipakai untuk memecahkan kasus dalam simulasi ini adalah solver single precision,

karena secara umum solver single precision sudah cukup akurat untuk digunakan dalam berbagai

kasus. Selain solver single precision juga bisa digunakan solver double precision dimana hasil yang

diperoleh lebih akurat dibandingkan dengan menggunakan solver single precision, akan tetapi waktu

yang dibutuhkan untuk komputasi jauh lebih lama. Solver double precision digunakan untuk

memecahkan kasus khusus yang tidak cukup diselesaikan hanya dengan solver single precision seperti

untuk mensimulasikan bentuk geometri yang panjang dan sangat tipis.

Geometri yang dibuat dengan menggunakan GAMBIT menggunakan satuan milimeter,

sedangkan FLUENT menganggap semua dimensi geometri dibangun dengan menggunakan satuan

meter, sehingga perlu dilakukan proses penyekalaan dimensi terlebih dahulu ke dalam satuan

milimeter pada FLUENT. Tipe aliran dalam simulasi adalah transien (unsteady) karena dipengaruhi

oleh faktor waktu. Simulasi dipengaruhi oleh percepatan gravitasi yaitu -9.81 m/s2 terhadap sumbu Y.

Dalam simulasi diasumsikan tidak terjadi reaksi kimia antara minyak dan metanol, minyak dan

metanol tidak saling larut satu sama lain, dan gas metanol super-terpanaskan dianggap sebagai gas

ideal. Hal ini dilakukan karena yang ingin diketahui dari hasil simulasi hanya pengaruh penggunaan

obstacle terhadap luas permukaan kontak dan gas holdup yang terjadi di dalam reaktor.

Model dan persamaan dasar yang digunakan dalam simulasi reaktor kolom gelembung adalah

model multifasa dan model viskos. Untuk mendefinisikan dua jenis material (fasa) yang berbeda

(minyak dan metanol), maka digunakan jenis aliran multifasa. Pada FLUENT disediakan beberapa

model untuk aliran multifasa yaitu, volume of fluid (VOF), mixture, dan eulerian. Output yang

diharapkan dari simulasi adalah untuk mengetahui luas permukaan kontak antara minyak dengan

metanol maka lebih tepat digunakan model volume of fluid (VOF). Pada model viskos yang digunakan

adalah model k-epsilon, karena jenis aliran yang disimulasikan adalah aliran turbulen. Model

k-epsilon merupakan model yang cukup lengkap untuk menganalisis aliran turbulen. Selain itu model

k-epsilon sangat stabil dalam menganalisis aliran turbulen dan waktu komputasinya juga relatif lebih

singkat, untuk lebih jelas mengenai model yang digunakan dalam simulasi dapat dilihat pada

Lampiran 7.

19

4.2.1 Pemodelan CFD

Simulasi CFD yang dilakukan menggunakan 9 tipe rancangan obstacle yaitu N1, N2, N3,

N2+DO7, A1, A2, A3 dengan S dan DO7 sebagai pembanding. Masing-masing rancangan dijelaskan

pada Tabel 3. Gambar dan ukuran masing-masing tipe obstacle dapat dilihat pada Lampiran 8.

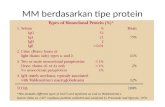

Tabel 3. Deskripsi rancangan obstacle dalam reaktor kolom gelembung yang disimulasikan dengan metode CFD

Obstacle Deskripsi Simulasi

CFD Percobaan

reaksi biodiesel S Tanpa obstacle pada T =290oC √ X

DO7 Dua obstacle yang disusun pada silinder dalam (pitch 7 mm, 24 lubang, dan diameter 4 mm), T = 2900C

√ √

N1 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 20 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N2 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 10 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N3 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 10 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N2+DO7 Kombinasi antara DO7 dan N2 dengan T = 2900C √ X A1 Terdiri dari 4 obstacle berdiameter 55 mm dengan

jarak antar obstacle 60 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang dengan diameter lubang 4 mm, dan pada bagian paling atas terdapat plat tanpa lubang dengan diameter 40 mm, T = 2900C

√ X

A2 Terdiri dari 3 obstacle berdiameter 55 mm dengan jarak antar obstacle 60 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang, dengan diameter lubang 4 mm, T = 2900C

√ X

A3 Terdiri dari 3 obstacle berdiameter 55 mm dengan jarak antar obstacle 50 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang, dengan diameter lubang 4 mm, T = 2900C

√ √

Simulasi CFD memerlukan kualitas mesh yang bagus agar proses simulasi tidak mengalami

kegagalan dan waktu simulasi menjadi lebih singkat. Kualitas mesh terburuk (worst element) yang

digunakan untuk simulasi CFD adalah 0.847. Mesh yang digunakan adalah mesh volume tipe elemen

Hex/Wedge Cooper dan Tet/Hybrid Tgrid. Bagian reaktor yang memiliki bentuk sederhana dan

berukuran besar seperti tabung reaktor bagian atas, digunakan mesh volume tipe elemen Hex/Wedge

Cooper dengan ukuran 3 mm sedangkan pada bagian reaktor yang rumit dan berukuran kecil seperti

bagian bawah reaktor yang berbentuk setengah bola dan lubang obstacle yang memiliki ukuran relatif

kecil maka digunakan mesh volume tipe elemen Tet/Hybrid Tgrid dengan ukuran 2 mm. Kualitas dan

jumlah elemen mesh pada masing-masing model dapat dilihat pada Tabel 4.

20

Tabel 4. Kualitas dan jumlah elemen mesh pada masing-masing model CFD

Obstacle Worst Element Total Element

S 0.809 55213

DO7 0.806 53415

N1 0.847 89443

N2 0.834 62786

N3 0.786 93678

N2+DO7 0.821 102416

A1 0.758 154322

A2 0.823 128958

A3 0.823 130143

Gambar 10. Mesh dan konfigurasi obstacle dalam reaktor kolom gelembung yang disimulasikan

S DO7 N1 N2 N3

N2+DO7 A1 A2 A3

21

Waktu yang dibutuhkan untuk mensimulasikan 1.5 detik proses pembentukan gelembung di

dalam reaktor kolom gelembung dengan menggunakan CFD memerlukan waktu 3-4 hari. Lamanya

waktu komputasi dipengaruhi oleh ukuran mesh yang digunakan, semakin kecil ukuran mesh maka

hasil yang diperoleh semakin teliti, akan tetapi waktu komputasi yang diperlukan akan semakin lama.

Ukuran mesh harus diatur sedemikian rupa supaya hasil simulasi yang diperoleh cukup teliti dan

waktu komputasi tidak terlalu lama. Mesh yang digunakan untuk simulasi dapat dilihat pada

Gambar 10.

Proses meshing hanya dilakukan pada bidang yang berbentuk fluida sedangkan pada bidang

solid tidak dilakukan meshing karena pada bidang padatan tidak dilakukan analisis saat simulasi

dengan menggunakan FLUENT. Bidang batas yang digunakan untuk inlet adalah tipe velocity inlet

sedangkan untuk outlet digunakan tipe pressure outlet. Kondisi batas bahan yang digunakan terdiri

dari dua fasa, yaitu oil (minyak) dan vapor (uap metanol).

Saat kondisi awal simulasi bagian atas reaktor seharusnya diisi dengan udara, karena simulasi

hanya menggunakan dua fasa, yaitu fasa cair (minyak) dan fasa gas (metanol super-terpanaskan),

maka bagian tersebut langsung diisi dengan metanol super-terpanaskan, semua udara yang ada di

dalam reaktor dianggap sudah keluar dan digantikan oleh uap metanol superterpanaskan. Hal ini tidak

berpengaruh terhadap hasil simulasi, karena data simulasi yang diambil adalah pada saat kondisi

gelembung yang ada di dalam reaktor sudah konstan. Kondisi awal dari simulasi CFD pada reaktor

kolom gelembung dapat dilihat pada Gambar 11. Warna merah pada gambar adalah uap metanol

super-terpanaskan dan warna biru adalah minyak (cairan).

Gambar 11. Kondisi awal dari simulasi penggunaan obstacle pada reaktor kolom gelembung menggunakan CFD (tampilan pada bidang XY)

4.2.2 Pengaruh Penggunaan Obstacle Terhadap Luas Permukaan Kontak

Luas permukaan kontak merupakan luas permukaan gelembung metanol super-terpanaskan

yang bersentuhan dengan dengan permukaan minyak. Berdasarkan hasil penelitian sebelumnya

(Wulandani 2010), dibuktikan bahwa semakin tinggi luas permukaan kontak maka laju reaksi dari

bahan akan semakin tinggi pula. Hal ini sesuai dengan pernyataan Yamazaki (2007), bahwa

meningkatnya jumlah luas permukaan kontak gas dan cairan akan meningkatkan laju reaksi dan

menyebabkan total produksi FAME juga akan ikut meningkat.

Luas permukaan kontak diperoleh dengan menghitung luas permukaan yang memiliki nilai

fraksi volume 0.5 pada simulasi CFD. Pada nilai fraksi volume 0.5, berarti pada permukaan tersebut

metanol bersentuhan dengan minyak dimana 0.5 bagian adalah permukaan minyak dan 0.5 bagian

S DO7 N1 N2 N3 N2+DO7 A1 A2 A3

22

adalah permukaan metanol. Dari hasil simulasi reaktor kolom gelembung yang diperoleh, luas

permukaan kontak reaktor yang menggunakan obstacle (N1, N2, N3, DO7, N2+DO7, A1, A2, dan

A3) selama 1.5 detik jauh lebih tinggi daripada reaktor tanpa obstacle (S), seperti yang terlihat pada

Gambar 12. Data luas permukaan kontak hasil simulasi juga dapat dilihat pada Lampiran 9.

Gambar 12. Pengaruh penggunaan obstacle terhadap luas permukaan kontak

Rata-rata luas permukaan kontak pada reaktor kosong (S) adalah sebesar 0.0081 m2, jauh lebih

rendah bila dibandingkan dengan reaktor kolom gelembung yang menggunakan obstacle. Pada

reaktor kolom gelembung yang menggunakan obstacle DO7, rata-rata luas permukaan kontak metanol

dan minyak adalah sebesar 0.0200 m2. Luas permukaan kontak pada reaktor kolom gelembung yang

menggunakan obstacle DO7 sedikit lebih besar daripada reaktor yang menggunakan obstacle N1, N2,

N3, dan DO7+N2 yaitu rata-rata luas permukaan kontak yang diperoleh adalah sebesar 0.0132,

0.0131, 0.0108, dan 0.0189 m2. Luas permukaan kontak pada reaktor kolom gelembung yang

menggunakan obstacle A1, A2, dan A3, jauh lebih tinggi daripada reaktor yang menggunakan

obstacle lain (DO7 dan N), yaitu sebesar 0.0250, 0.0254, dan 0.0257 m2. Ini membuktikan

penggunaan obstacle sangat berpengaruh terhadap luas permukaan kontak metanol dan minyak.

Pada reaktor tanpa obstacle (S), terjadi penurunan luas permukaan kontak secara drastis ketika

melewati puncaknya, tetapi tidak demikian halnya dengan reaktor yang menggunakan obstacle seperti

A1, A2, A3 dan DO7, pada reaktor ini setelah mencapai nilai luas permukaan kontak tertentu,

kemudian konstan tanpa mengalami penurunan, sehingga luas permukaan kontak pada reaktor yang

menggunakan obstacle tetap tinggi. Luas permukaan kontak akan terus naik hingga mencapai titik

puncak, yaitu pada saat gelembung pertama dari metanol mencapai permukaan minyak dan kemudian

pecah. Setelah mencapai titik puncak maka luas permukaan kontak akan turun sampai diperoleh luas

permukaan kontak yang konstan. Keberadaan obstacle di dalam reaktor dapat menahan gelembung

metanol sehingga luas permukaan kontak di dalam reaktor tidak turun drastis setelah mencapai

puncak, seperti yang terlihat pada Gambar 13.

0.000

0.005

0.010

0.015

0.020

0.025

0.030

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

Luas

per

muk

aan

kont

ak (

m2 )

Waktu (detik)

A1

A2

A3

N1

N2

N3

23

Gambar 13. Pengaruh penggunaan obstacle terhadap penurunan luas permukaan kontak

Pada reaktor N (N1, N2, dan N3), luas permukaan kontak yang diperoleh lebih kecil bila

dibandingkan dengan reaktor lain yang menggunakan obstacle (DO7 dan A). Hal ini disebabkan oleh

fungsi obstacle pada reaktor N untuk memperkecil ukuran gelembung tidak bekerja optimal,

gelembung metanol yang sudah dipecah oleh obstacle setelah melewati lubang akan bersatu kembali

menjadi gelembung besar. Sehingga obstacle hanya berfungsi untuk menghambat laju aliran

gelembung tetapi tidak memperkecil ukurannya, Ini dapat dilihat pada Gambar 14.

Gambar 14. Distribusi gelembung metanol pada reaktor N3

0.000

0.005

0.010

0.015

0.020

0.025

0.030

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

Luas

per

muk

aan

kont

ak (

m2 )

Waktu (detik)

A1

A2

A3

DO7

Gelembung metanol yang kembali bergabung dan membentuk gelembung besar

Gelembung metanol yang dipecah menjadi gelembung kecil oleh obstacle berbentuk nozzle

24

Luas permukaan kontak A1, A2, dan A3 lebih tinggi daripada reaktor yang lain karena

gelembung yang dihasilkan oleh obstacle pada reaktor ini memiliki ukuran diameter yang lebih kecil

dan jumlah gelembung yang lebih banyak sehingga laju reaksi juga diharapkan akan lebih tinggi,

seperti yang ditunjukkan pada Gambar 15. Menurut Joelianingsih et al. (2006), laju reaksi

dikendalikan oleh perpindahan massa di bidang antarmuka (permukaan kontak), Hal ini dapat

diperbaiki dengan memperbesar luas antarmuka minyak dan metanol dengan cara memperbanyak

jumlah gelembung dan memperkecil diameter gelembung. Semakin luas bidang antarmuka maka

perpindahan massa akan semakin baik sehingga waktu reaksinya menjadi lebih pendek.

Gambar 15. Ukuran gelembung metanol setiap reaktor pada t = 1 detik

Selain dipengaruhi oleh jumlah dan ukuran dari gelembung, luas permukaan kontak minyak

dengan metanol juga dipengaruhi oleh besarnya permukaan kontak antara gelembung metanol dengan

dinding alat, semakin tinggi luas permukaan kontak antara gelembung dengan dinding alat maka luas

permukaan kontak antara minyak dengan metanol akan menurun. Hal ini dapat dilihat pada

Gambar 16.

S DO7 N1 N2 N3

N2+DO7 A1 A2 A3

25

Gambar 16. Permukaan kontak metanol dengan minyak pada DO7

Pada obstacle DO7 luas permukaan kontak antara bahan baik minyak maupun metanol dengan

permukaan alat terbilang cukup luas, karena pada DO7 terdapat silinder dalam yang menyebabkan

kemungkinan terjadinya kontak antara bahan dengan dinding alat semakin besar, sehingga luas

permukaan kontak antara metanol dengan minyak menjadi semakin berkurang. Pada A1, A2, dan A3,

silinder dalam diganti dengan poros yang juga berfungsi untuk memecah metanol yang disemprotkan

oleh nozzel. Luas selimut poros yang jauh lebih kecil dibandingkan silinder dalam menyebabkan

kontak antara bahan dengan permukaan alat akan semakin berkurang. Sehingga dari hasil simulasi,

luas permukaan kontak pada A1, A2, dan A3 jauh lebih tinggi bila dibandingkan dengan DO7.

4.2.3 Pengaruh Penggunaan Obstacle Terhadap Gas Holdup

Gas holdup didefinisikan sebagai fraksi volume gas (Vg) di dalam aerasi penyebaran gas-

cairan (Vl), yang di tuliskan dalam persamaan (1) (Yang et al. 1991). Selain itu Gas holdup juga dapat

dihitung dengan mengurangi ketinggian akhir minyak (Hakhir) dengan ketinggian awal minyak (Hawal)

sebelum mengandung metanol super-terpanaskan dibagi dengan ketinggian awal minyak seperti yang

dituliskan dalam persamaan (2). Ketinggian minyak pada masing-masing reaktor yang disimulasikan

dapat dilihat pada Lampiran 10. Contoh perhitungan gas holdup dapat dilihat pada Lampiran 5.

ɛg= Vg /(Vg+Vl)………………………………………………………………….……………..(1)

ɛg= (Hakhir – Hawal)/ Hawal………………………………………………..………………,…..(2)

Silinder dalam

Gelembung metanol

Dinding reaktor

Minyak

Obstacle

26

Gas holdup merupakan volume gas yang terkandung di dalam cairan, semakin besar volume

metanol super-terpanaskan yang terkandung di dalam minyak maka gas holdup juga akan meningkat.

Semakin tinggi gas holdup maka semakin besar pula jumlah metanol yang akan bereaksi dengan

minyak sehingga laju reaksi akan meningkat. Dari hasil simulasi secara keseluruhan, diperoleh reaktor

yang menggunakan obstacle memiliki gas holdup yang lebih tinggi daripada reaktor kosong (S),

seperti yang terlihat pada Gambar 17. Data yang digunakan dalam menghitung gas holdup hasil

simulasi juga dapat dilihat pada Lampiran 11.

Gambar 17. Gas holdup pada reaktor kolom gelembung

Rata-rata luas gas holdup pada reaktor kolom gelembung kosong (S) adalah sebesar 0.054.

Rata-rata gas holdup pada reaktor kolom gelembung yang menggunakan obstacle jauh lebih besar

daripada reaktor kosong, yaitu pada reaktor kolom gelembung yang menggunakan obstacle DO7, N1,

N2, N3, DO7+N2, A1, A2, dan A3, adalah sebesar 0.161, 0.125, 0.101, 0.080, 0.132, 0.194, 0.205,

dan 0.216. Gas holdup pada A1, A2, dan A3 juga jauh lebih tinggi bila dibandingkan dengan dengan

DO7. Tingginya gas holdup pada A1, A2, dan A3 dari pada DO7 disebabkan oleh jumlah metanol

yang tertahan oleh obstacle A1, A2, dan A3 lebih banyak daripada DO7. Ini terlihat pada Gambar 15,

dimana terjadi penumpukan jumlah gas metanol di dalam minyak, sehingga terjadi kenaikan

permukaan minyak yang cukup tinggi bila dibandingkan dengan reaktor lain. Berdasarkan Persamaan

(1), semakin tinggi kenaikan volume minyak maka akan semakin tinggi gas holdup.

Hasil simulasi ini menunjukkan bahwa gas holdup dan luas permukaan kontak memiliki

hubungan positif satu sama lain. Semakin tinggi luas kontak permukaan antar bahan maka akan

semakin tinggi pula gas holdup, seperti yang terlihat pada Gambar 19. Dari Gambar 18 terlihat bahwa

hubungan gas holdup dan luas permukaan pada obstacle tipe A lebih tinggi daripada obstacle DO7.

0.000

0.050

0.100

0.150

0.200

0.250

0.00 0.20 0.40 0.60 0.80 1.00 1.20 1.40 1.60

Gas

hol

dup

(-)

Waktu (detik)

A1

A2

A3

N1

N2

N3

N2+DO7

DO7

S

27

Gambar 18. Grafik hubungan luas kontak permukaan dengan gas holdup

4.2.4 Pengaruh Penggunaan Obstacle Terhadap Residence Time

Residence time merupakan lamanya waktu diam gelembung di dalam minyak. Semakin lama

gelembung berada di dalam minyak maka waktu untuk bereaksi akan semakin panjang. Residence

time dianalisis dari gambar hasil simulasi CFD, yaitu dengan menghitung waktu mulai terbentuknya

gelembung (dari nozzle) sampai gelembung tersebut pecah, distribusi gelembung dalam reaktor kolom

gelembung dapat dilihat pada Lampiran 12 sampai Lampiran 20. Rata-rata residence time gelembung

di dalam reaktor kolom gelembung yang menggunakan obstacle jauh lebih tinggi dibandingkan

dengan reaktor kolom gelembung kosong. Obstacle menahan gelembung metanol lebih lama berada di

dalam minyak, sehingga memiliki peluang agar kontak antara minyak dan metanol berlangsung lebih

lama dan akhirnya dapat menyempurnakan reaksi pembentukan biodiesel. Rata-rata residence time,

luas permukaan kontak, dan gas holdup dapat dilihat pada Tabel 5.

Tabel 5. Rata-rata luas permukaan kontak, gas holdup, dan residence time

No Reaktor kolom

gelembung Contact surface area Gas holdup Residence time

(m2) (-) (detik) 1 S 0.0081 0.054 0.18 2 DO7 0.0200 0.161 0.34 3 N1 0.0132 0.125 0.18 4 N2 0.0131 0.101 0.19 5 N3 0.0108 0.080 0.16 6 N2+DO7 0.0189 0.132 0.27 7 A1 0.0250 0.194 0.36 8 A2 0.0254 0.205 0.41 9 A3 0.0257 0.216 0.32

0.00

0.05

0.10

0.15

0.20

0.25

0.000 0.005 0.010 0.015 0.020 0.025 0.030

Luas

per

muk

aan

kont

ak (

m2 )

Gas holdup (-)

A1

A2

A3

DO7

28

Selain dipengaruhi oleh distribusi gelembung di dalam reaktor, residence time juga dipengaruhi

oleh kecepatan naiknya gelembung ke permukaan minyak, semakin tinggi kecepatan gelembung

maka residence time akan semakin rendah. Pada Tabel 5 terlihat bahwa reaktor kosong memiliki

residence time yang lebih rendah dibandingkan dengan DO7 dan A3. Hal ini disebabkan oleh

kecepatan gelembung pada reaktor kosong yang lebih tinggi daripada DO7 dan A3. Vektor kecepatan

reaktor kosong dapat dilihat pada Gambar 19, untuk lebih jelas vektor kecepatan aliran S, DO7 dan

A3 dapat dilihat pada Lampiran 21 sampai Lampiran 23.

Gambar 19. Vektor kecepatan simulasi reaktor kosong (S)

Secara umum pada saat simulasi dengan menggunakan mass flow rate metanol

6.67x10-5 kg/detik atau sekitar 4 g/menit, reaktor dengan obstacle tipe A mempunyai rata-rata luas

permukaan kontak, gas holdup, dan residence time yang jauh lebih tinggi bila dibandingkan dengan

obstacle DO7 maupun obstacle tipe N seperti yang terlihat pada Tabel 5. Joelianigsih et al. (2006),

interface (bidang antar muka antara gelembung metanol dan cairan (minyak) disekitarnya sangat

berpengaruh terhadap hasil reaksi. Semakin besar interface area dan semakin lama waktu tinggal

gelembung dalam fasa cair (minyak) akan memperbesar laju reaksi.

Bentuk dari obstacle sangat berpengaruh terhadap luas permukaan kontak, gas holdup, dan

residence time, seperti yang terlihat pada hasil simulasi reaktor kolom gelembung yang menggunakan

obstacle tipe DO7, N, dan A pada Tabel 4, dimana perbedaan luas permukaan kontak, gas holdup,

dan residence time yang dihasilkan cukup jauh, sedagkan pengaruh jumlah lubang obstacle dan

ukuran obstacle (ketinggian) terhadap luas permukaan kontak, gas holdup, dan residence time tidak

terlalu besar. Hal ini terlihat dari hasil simulasi reaktor yang menggunakan obstacle tipe N pada Tabel

4, dimana perbedaan luas permukaan kontak, gas holdup, dan residence time yang dihasilkan tidak

terlalu signifikan. Kombinasi antara obstacle DO7 dengan obstacle N2 juga tidak terlalu

mempengaruhi hasil simulasi. Demikian pula dengan jarak pasang antar plat berlubang pada obstalce

tipe A, perbedaan luas permukaan kontak, gas holdup, dan residence time yang dihasilkan tidak

terlalu besar.

29

4.3 VERIFIKASI MODEL CFD DENGAN HASIL PERCOBAAN

Hasil simulasi reaktor diperoleh bahwa penggunaan obstacle A3 dapat meningkatkan luas

permukaan kontak yang lebih tinggi daripada yang lain. Oleh karena itu, maka dipilih obstacle A3

untuk selanjutnya dibuat dengan menggunakan bahan steinless steel S316 yang tahan terhadap reaksi

kimia pada suhu tinggi. Desain obstacle ini diperlihatkan pada Lampiran 5. Obstacle DO7 digunakan

sebagai pembanding pada saat pengujian obstacle A3 karena Wulandani (2010) telah membuktikan

penggunaan obstcle DO7 dapat meningkatkan produksi biodesel sebesar 2.8 kali. Obstacle A3 yang

digunakan dalam verifikasi hasil simulasi dapat dilihat pada Gambar 20.

Gambar 20. Obstacle A3 yang digunakan untuk verifikasi hasil simulasi

Hasil perbandingkan produksi biodiesel menggunakan obstacle A3 dan DO7 diperoleh bahwa

secara kuantitas penggunaan obstacle A3 dapat meningkatkan produksi biodiesel, walaupun

peningkatan tersebut masih belum signifikan. Laju produksi biodiesel ketika menggunakan obstacle

DO7 adalah 0.0244 g/menit pada ulangan pertama dan 0.0247 g/menit pada ulangan kedua, sedangkan

laju produksi biodiesel dengan menggunakan obstacle A3 pada ulangan pertama adalah 0.0258

g/menit dan 0.0290 g/menit pada ulangan kedua. Jumlah produksi biodiesel dapat dilihat dari Tabel 6

dan gambar biodiesel yang dihasilkan dapat dilihat pada Lampiran 24.

30

Tabel 6. Produksi biodiesel secara non-katalitik hasil percobaan laboratorium

Waktu Produksi biodiesel (g)

No (menit) DO7 A3

Ulangan I Ulangan II Ulangan I Ulangan II

1 60 1.48 1.69 1.22 1.81

2 120 1.24 1.75 1.79 1.79

3 180 1.67 1.16 1.67 1.97

4 240 1.44 1.37 1.51 1.59

5 300 1.49 1.44 1.55 1.54

Total 7.32 7.41 7.74 8.7

Dari hasil produksi biodiesel juga diketahui bahwa dengan meningkatnya luas permukaan

kontak, total produksi biodiesel juga terjadi peningkatan. Hal ini membuktikan bahwa luas permukaan

kontak hasil simulasi berpengaruh terhadap produksi biodiesel, seperti yang terlihat pada Gambar 21.

Gambar 21. Pengaruh luas permukaan kontak terhadap total produksi biodiesel

Hasil produksi biodiesel baik yang menggunakan obstacle A3 maupun obstacle DO7 masih

jauh dari hasil yang diharapkan. Total produksi biodiesel selama 5 jam masih terbilang kecil dan

produksi pada setiap sampel tidak selalu mengalami kenaikan, seperti yang terlihat pada Tabel 5. Pada

pengujian obstacle DO7 ulangan I, produksi pada 60 menit pertama adalah 1.48 g dan pada 60 menit

kedua produksi biodiesel mengalami penurun menjadi 1.24 g, kemudian pada 60 menit ketiga terjadi

kenaikan produksi menjadi 1.67 g. Produksi biodiesel yang tidak stabil ini diduga terjadi karena

volume sampel sebelum dievaporasi juga naik turun seperti yang terlihat pada Gambar 22.

7.3

7.4

7.5

7.6

7.7

7.8

7.9

8.0

8.1

8.2

8.3

0.0190 0.0210 0.0230 0.0250 0.0270

Tot

al p

rodu

ksi b

iodi

esel

(g)

Luas permukaan kontak (m2)

DO7

A3

31

Gambar 22. Sampel biodiesel sebelum dievaporasi

Permasalahan ini disebabkan oleh pada saat dilakukan pengujian dengan menggunakan laju

aliran massa metanol sebesar 4 g/menit, penukar panas pada alat produksi biodiesel secara non-

katalitik yang digunakan tidak sanggup untuk mengkondensasikan campuran biodiesel dan metanol

yang dihasilkan. Sebagian besar hasil reaksi yang sudah tertampung ke dalam wadah sampel lepas ke

lingkungan, karena masih dalam bentuk uap. Kemudian pengujian dilakukan dengan menggunakan

laju aliran massa metanol 2.8 g/menit, karena menurut Joelianingsih (2008) laju metanol yang

optimum untuk produksi biodiesel secara non-katalitik dengan menggunakan reaktor kolom

gelembung adalah 2.5-3.0 mL/menit pada suhu reaksi 290oC. Penurunan laju aliran massa metanol

dari 4 g/menit menjadi 2.8 g/menit menyebabkan terjadinya penurunan luas permukaan kontak

metanol dan gas holdup yang diperoleh dari simulasi, seperti yang terlihat pada Gambar 23.

Gambar 23. Perbandingan luas permukaan kontak antara laju aliran massa 2.8 g/menit dan 4 g/menit menggunakan simulasi CFD

0

10

20

30

40

50

60

70

80

90

100

0 100 200 300 400

Pro

duks

i bio

dies

el +

met

anol

(g

ram

)

Waktu (menit)

DO7 ulangan IDO7 ulangan IIA3 ulangan IA3 ulangan II

0

0.005

0.01

0.015

0.02

0.025

0.03

0.000 0.200 0.400 0.600 0.800 1.000 1.200

Luas

perm

ukaa

nko

ntak

(m2 )

Waktu (detik)

A3 (4 g/menit)

DO7 (4 g/menit)

A3 (2.8 g/menit)

DO7 (2.8 g/menit)

32

Seperti yang terlihat pada Gambar 24, terjadi penurunan luas permukaan kontak pada obstacle

DO7 dan A3, dimana DO7 I dan A3 I simulasi dengan laju aliran massa metanol 4 g/menit sedangkan

DO7 II dan A3 II merupakan simulasi dengan menggunakan laju aliran massa 2.8 g/menit. Hal ini

akan mengakibatkan terjadinya penurunan produksi biodiesel pada saat dilakukan pengujian.

Setelah dilakukan pengukuran suhu alat penukar panas maka diperoleh suhu pada alat penukar

panas berkisar antara 53-66.2 oC, seperti yang terlihat pada Gambar 24. Berdasarkan penelitian yang

dilakukan oleh Furqon (2011) suhu alat penukar panas yang digunakan tersebut berkisar antara 53-56 oC. Untuk lebih jelas, suhu alat penukar panas dapat dilihat pada lihat Lampiran 25.

Gambar 24. Suhu alat penukar panas

Suhu yang tinggi pada alat penukar panas yang sekaligus berfungsi sebagai kondensor tidak

sanggup untuk mengkondensasikan uap biodiesel dan metanol sehingga campuran biodiesel dan

metanol ketika masuk ke dalam wadah penampung sampel masih berbentuk uap. Titik didih metanol

berkisar antara 64-65 oC sedangkan metanol yang berada di dalam wadah penampung adalah 66.2 oC.

Menurut Furqon (2011), semakin bertambahnya laju alir metanol maka efektifitas alat penukar panas

semakin menurun. Pada laju alir metanol 1.5 mL menit-1, alat penukar panas mampu mendinginkan

seluruh uap hasil reaksi karena perlakuan masih dibawah nilai rancangan sehingga nilai efektifitas

masih tinggi. Sedangkan pada laju alir 3.0 dan 4.5 mL menit-1 alat penukar panas tidak mampu

mendinginkan seluruh uap hasil reaksi. Campuran biodiesel dan metanol yang masih berbentuk uap

inilah yang sebagian lepas ke lingkungan (Gambar 25), sehingga tidak semua hasil reaksi metanol dan

biodiesel yang tertampung ke dalam wadah. Di duga hal inilah yang menyebabkan produksi biodiesel

naik turun.

59.3 oC

55.1 oC

53 oC

66.2 oC