Bab i (Sistem Produksi Eastern & Western)

-

Upload

yoel-orlando-treasure -

Category

Documents

-

view

319 -

download

6

Transcript of Bab i (Sistem Produksi Eastern & Western)

Modul Praktikum Sistem Produksi 2013

Modul Praktikum Sistem Produksi 2013Laboratorium Proses dan Sistem Produksi Jurusan Teknik Mesin dan Industri Fakultas Teknik UGM

BAB ISISTEM PRODUKSI EASTERN & WESTERN

1.1. Tujuan Praktikum1.1.1. Memahami Sistem Produksi WesternMemahami konsep dan ciri sistem produksi western1.1.2. Pengenalan Sistem Produksi EasternMemahami konsep dan ciri sistem produksi eastern1.1.3. Memahami Sistem Produksi pada ToyotaMemahami konsep dan detail sistem produksi pada Toyota

1.2. MateriSistem Produksi adalah suatu gabungan dari komponen-komponen yang saling berhubungan dan saling mendukung untuk mentransformasi input produksi menjadi output, sehingga memiliki nilai lebih.1.2.1. Sistem Produksi WesternFilosofi dasar dari sistem produksi western adalah memanfaatkan unsur-unsur sistem produksi yang tersedia secara optimal dimana ditemukan dan digunakan negara-negara barat yang memiliki resource yang cukup banyak. Sistem produksi western memiliki ciri-ciri sebagai berikut:a. Melakukan peramalan dalam menentukan kuantitas produksi.b. Melakukan optimasi dalam penjadwalan produksi, penentuan kebutuhan bahan baku, mesin dan tenaga kerja.c. Terdapatnya departemen pengendalian kualitas.d. Terdapat warehouse yang berfungsi sebagai penyimpanan persediaan.

1.2.2. Sistem Produksi EasternDiawali krisis minyak yang terjadi pada tahun 1970-an yang sangat mempengaruhi industri barat sebagai konsumen terbesar. Di sisi lain, Jepang beserta sistem yang diterapkannya tidak telalu berpengaruh terhadap krisis tersebut karena terbisa melakukan penghematan. Hingga tahun 1990-an Jepang nampak berkembang pesat dan jauh meninggalkan negara barat. Sistem produksi Jepang dikenal dengan nama Just-in-Time (JIT). Filosofi dasar dari sistem produksi ini adalah meminimalkan pemborosan (eliminate of waste). Sistem produksi Eastern memiliki ciri-ciri sebagai berikut:a. Menerapkan Sistem Produksi JIT yaitu memproduksi apa yang dibutuhkan hanya pada saat dibutuhkan dan dalam jumlah yang diperlukan.b. Menerapkan Autonomasi, yaitu suatu unit pengendalian cacat secara otomatis yang tidak memungkinkan unit cacat mengalir ke proses produksi berikutnya.c. Tenaga kerjanya fleksibel. Maksudnya adalah dapat mengubah-ubah jumlah pekerja sesuai dengan fluktuasi permintaand. Berpikir kreatif dengan cara menampung saran-saran karyawan.1.2.3. Sistem Produksi Toyota Toyota Production System atau yang biasa disebut Lean Manufacturing sebagian besar menggunakan landasan pada sistem produksi eastern merupakan sebuah sistem produksi yang menekankan pada continuous improvement (kaizen) dengan mengurangi atau mengeliminasi semua jenis pemborosan pada semua aspek yang berkaitan dengan aliran produk dari supplier sampai ke tangan customer. Tujuan utamanya yaitu :a. Laba lewat pengurangan biaya atau perbaikan produktivitasb. Penghilangan produksi yang berlebihanc. Pengendalian jumlah, jaminan mutu, dan menghormati kemanusiaand. Tenaga kerja fleksibel, keaslian dan kepintarane. Produksi Just In TimeSedangkan prinsip-prinsip yang mendasari Toyota Production System disebut Toyota Way. Toyota Way yang terdiri dari 14 prinsip. Liker (2006) merinci adanya 8 pemborosan yang biasa dilakukan perusahaan, yaitu :a. Produksi berlebih (overproduction)b. Pemborosan waktu (menunggu)c. Transportasi yang tidak perlud. Memproses secara berlebih atau keliru e. Persedian berlebih f. Gerakan yang tidak perlug. Produk cacat h. Kreativitas karyawan yang tidak dimanfaatkan

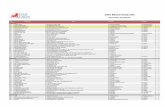

Gambar 1.1. Proses Penghilangan Pemborosan untuk Penurunan BiayaProduksi Lancar ToyotaPelancaran produksi tiap model mobil pada Toyota menggunakan FMS (Flexible Manufacturing Turning System). Singkatnya, FMS didefinisikan sebagai suatu sistem produksi otomatis, intsrumen mesin otomatis, instrumen penanganan bahan dan sistem mikrokomputer yang mengendalikan instrument ini.

Gambar 1.2. Proses Produksi Toyota

Cara Toyota Memperpendek Waktu Pemesanan

Gambar 1.3. Kerangka Toyota Memperpendek Waktu PemesananJust in Time (JIT)Salah satu sistem produksi yang digunakan oleh Toyota adalah Just in Time (JIT), yaitu suatu sistem produksi yang dirancang untuk mendapatkan kualitas, menekan biaya, dan mencapai waktu penyerahan seefisien mungkin dengan menghapus seluruh jenis pemborosan yang terdapat dalam proses produksi sehingga perusahaan dapat mengantarkan produknya kepada konsumen dengan tepat waktu.Metode JIT yang diterapkan di Toyota diantaranya:a. Sikap Kerja 5S, 1) Seiri (Ringkas), memilah barang-barang yang diperlukan dan tidak diperlukan, dipisahkan lokasinya berdasarkan frekuensi penggunaannya, dan menyingkirkan yang tak perlu. 2) Seiton (Rapi), menyimpan barang di tempat yang tepat/tata letak yang benar, sehingga mudah ditemukan. Barang disusun agar setiap orang dapat menemukannya dengan cepat.

Gambar 1.4. Contoh Letak, Tempat dan Kode Pelat

Gambar 1.5. Pengembalian Pembunkus dan Lemari Berlaci Khusus Perkakas 3) Seiso (Resik), membersihkan sampah, kotoran dan benda asing di tempat kerja untuk menciptakan lingkungan kerja yang bebas dari kesalahan, yang dapat berdampak buruk pada mesin/benda kerja atau bahkan kecelakaan kerja.

Gambar 1.6. Contoh Penggunaan Tutup Pengumpul Debu4) Seiketsu (Rawat), membuat sistem dan prosedur untuk mempertahankan dan memonitor aktivitas 5S. Penetapan standar visual agar dapat dilakukan dengan mudah.5) Shitsuke (Rajin/Disiplin), melatih dan menanamkan kemampuan untuk melakukan sesuatu dengan benar. Langkah ini merupakan hal terpenting dalam 5S. Manajer harus mengilhami bawahannya untuk dapat mengikuti aturan. b. Poka Yoke, puncak pencegahan defect disebut juga alat anti salah yang mempermudah kerja operator. Pendekatan bersidat before the fact memiliki spirit menghidarkan human error dalam pemenuhan kebutuhan.c. Andon, merupakan lampu peraga gangguan yang digunakan untuk membentu memperlihatkan keadaan tidak wajar di pabrik.d. Heijunka, merupakan pemerataan beban kerja baik dari segi volume maupun pembaruan produk. Dimana mengambil jumlah total pesanan dalam satu periode dan meratakannya sehingga dibuat dalam jumlah rata-rata setiap hari.e. Sistem Kanban, dibuat untuk mengindikasikan proses mana yang membutuhkan apa dan memungkinkan berbagai proses untuk dapat berkomunikasi secara efisien. Perencanaan produksi perusahaan hanya diberikan kepada baris perakitan akhir.Shinjoka Shinjoka adalah konsep untuk mencapai fleksibilitas dalam jumlah pekerja dengan menyesuaikan diri terhadap perubahan permintaan. Faktor untuk mencapai konsep shinjoka:a. Rancangan Tata Ruang mesin yang tepatTata ruang putaran-U dengan pintu masuk dan keluar berada pada posisi yang sama.

Gambar 1.7. Tata Ruang bentuk UKeuntungannya yaitu mengurangi jumlah pekerja yang diperlukan saat menyesuaikan diri terhadap perubahan jumlah produksi. b. Pekerja yang terlatih dengan baik dan serbagunaArti Shinjoka sebenarnya adalah kemampuan untuk mengubah jumlah pekerja dengan cepat du tiap workstation untuk menyesuaikan diri terhadap perubahan permintaan. Toyota membina para karyawannya dengan sistem yang disebut rotasi pekerjaan, dimana tiap pekerja bergiliran melalui dan melakukan setiap pekerjaan di tempat kerjannya. Setelah satu periode, masing-masing pekerja memiliki kemampuan dalam tiap pekerjaan sehingga pekerja berfungsi-ganda. Jidoka (Autonomasi)Jidoka merupakan konsep untuk melengkapi mesin dengan kecerdasan yang dapat melakukan penilaian sendiri terhadap cacat produksi, kerusakan alat, kekurangan komponen, dan memberi isyarat pada operator untuk segera menghentikan mesin.Autonomasi di pabrik Toyota selalu melibatkan pengendalian mutu karena ini tidak memungkinkan suku cadang cacat melalui lini tanpa diketahui. Bila terdapat cacat, lini itu akan berhenti, memaksa perhatian pada masalah dengan segera, penyelidikan pada penyebabnya, dan tindakan koreksi untuk mencegah agar cacat yang serupa tidak terjadi lagi.

8