UNIVERSIDADE DO EXTREMO SUL CATARINENSE -UNESC CURSO DE PÓS-GRADUAÇÃO LATO SENSU UMA ANÁLISE DO...

Transcript of UNIVERSIDADE DO EXTREMO SUL CATARINENSE -UNESC CURSO DE PÓS-GRADUAÇÃO LATO SENSU UMA ANÁLISE DO...

UNIVERSIDADE DO EXTREMO SUL CATARINENSE - UNESC

CURSO DE PÓS-GRADUAÇÃO LATO SENSU

CAROLINA BIZ

UMA ANÁLISE DO RESULTADO DA IMPLANTAÇÃO DE

FERRAMENTAS DO SISTEMA TOYOTA DE PRODUÇÃO, NA

EMPRESA INDUSTRIAL DE EMBALAGENS URUSSANGA

CRICIÚMA, MARÇO DE 2011

CAROLINA BIZ

UMA ANÁLISE DO RESULTADO DA IMPLANTAÇÃO DE

FERRAMENTAS DO SISTEMA TOYOTA DE PRODUÇÃO NA

EMPRESA INDUSTRIAL DE EMBALAGENS URUSSANGA

Monografia apresentada à Diretoria de Pós- Graduação da Universidade do Extremo Sul Catarinense – UNESC, para obtenção do título de especialista em Gerência Financeira.

Orientador: MSc. Roberto Dagostin

CRICIÚMA, MARÇO DE 2011

AGRADECIMENTOS

Primeiramente a Deus pela sabedoria. E por mais uma vez ter vencido.

Aos meus Anjos da Guarda, meus pais, José e Rita, e meu namorado

Diego, que mais uma vez fizeram parte de uma etapa da minha vida, com muita

dedicação, batalham sempre para realizar meus sonhos.

Ao Mestre Roberto Dagostin pela dedicação e aperfeiçoamento do meu

conhecimento.

Aos amigos da empresa Embalagens Urussanga que me apoiaram e me

ajudaram com a pesquisa de campo.

Marília e Jeanini pelos livros.

Aos amigos Luana, Shiguero e Mayara que me incentivaram a dar

continuidade ao projeto.

E aos colegas de aula, Elis, Ademir, Everton e Juci, pelos momentos bons

que proporcionaram; sinto saudades.

RESUMO

BIZ, Carolina. Uma Análise no Resultado da Implantação de Ferramentas do Sistema Toyota de Produção na Empresa Industrial de Embalagens Urussanga Ltda. 2011. 51 fls. Monografia de Graduação do Curso de MBA em Gerência Financeira. O presente trabalho teve como finalidade uma análise nas ferramentas do Sistema Toyota de Produção que foram implantadas em setores de PCP e produção (cartonagem e onduladeira), na empresa Industrial de Embalagens Urussanga Ltda. Para realizar essa análise foi fundamentada abordando os seguintes títulos: pessoas, organizações, administração, administração do sistema de produção, Sistema Toyota de Produção, procedimentos metodológicos, tipos de pesquisa, abordagem de pesquisa, população e amostra, instrumento de coleta de dados, experiência de pesquisa e ferramentas do STP na empresa Industrial de Embalagens Urussanga Ltda. Foi aplicada, como pesquisa qualitativa, através da pesquisa de campo, um questionário de múltipla escolha e descritivo, para uma análise e confrontamento dos dados. O resultado possibilitou uma resposta a positividade ou não da implantação dessas ferramentas.

Palavras - chave: Just in time. Kanban. Kaizen. Processo produtivo.

LISTA DE QUADROS

Quadro 1: Os Fatores Internos e Externos que Influenciam o comportamento

Humano..................................................................................................................

10

Quadro 2: Os Recursos Empresariais e as Especialidades da

Administração.........................................................................................................

17

Quadro 3: Classificação dos Recursos Empresariais........................................... 18

LISTA DE FIGURAS

Figura 1: Pessoas como pessoas e pessoas como recursos............................... 09

Figura 2: Ambiente das Organizações.................................................................. 09

Figura 3: Objetivos Organizacionais e Objetivos Individuais das pessoas........... 13

Figura 4: Eficiência e Eficácia............................................................................... 14

Figura 5: As Funções dos Administradores........................................................... 16

Figura 6: As Especialidades da Administração..................................................... 16

Figura 7: Cadeia Escalar de Autoridade nos três níveis da Empresa................... 19

Figura 8: Elementos do Sistema da Produção...................................................... 21

Figura 9: Fluxograma do Processo Produtivo....................................................... 36

SUMÁRIO

1 INTRODUÇÃO ....................................................................................................... 10

1.1 TEMA .................................................................................................................. 11

1.2 PROBLEMA ........................................................................................................ 11

1.3 OBJETIVOS ........................................................................................................ 11

1.3.1 Objetivo Geral ................................................................................................. 11

1.3.2 Objetivos Específicos .................................................................................... 11

1.4 JUSTIFICATIVA .................................................................................................. 11

2 FUNDAMENTAÇÃO TEÓRICA ............................................................................. 14

2.1 PESSOAS ........................................................................................................... 14

2.2 ORGANIZAÇÕES ............................................................................................... 17

2.2.1 Pessoas e Organizações ............................................................................... 18

2.3 ADMINISTRAÇÃO .............................................................................................. 20

2.4 ADMINISTRAÇÃO DO SISTEMA DE PRODUÇÃO ........................................... 26

2.6 SISTEMA TOYOTA DE PRODUÇÃO ................................................................. 28

2.6.1 Histórico .......................................................................................................... 28

2.6.2 Definição ......................................................................................................... 30

2.6.3 Ferramentas .................................................................................................... 34

3 PROCEDIMENTOS METODOLÓGICOS............................................................... 37

3.1 TIPOS DE PESQUISA ........................................................................................ 37

3.1.1 Pesquisa Bibliográfica ................................................................................... 37

3.1.2 Pesquisa Descritiva ou de Campo ................................................................ 37

3.2 ABORDAGEM DA PESQUISA ........................................................................... 38

3.3 POPULAÇÃO E AMOSTRA ............................................................................... 38

3.4 INSTRUMENTO DE COLETA DE DADOS ......................................................... 39

4. EXPERIÊNCIA DE PESQUISA ............................................................................. 41

4.1 FERRAMENTAS DO STP NA EMPRESA INDUSTRIAL DE EMBALAGENS

URUSSANGA LTDA. ................................................................................................ 41

4.1.1 A empresa ....................................................................................................... 41

4.1.2 Processo produtivo ........................................................................................ 42

4.1.3 Ferramentas aplicadas ................................................................................... 43

CONCLUSÃO ........................................................................................................... 47

REFERÊNCIAS ......................................................................................................... 48

APÊNDICE ................................................................................................................ 49

10

1 INTRODUÇÃO

O Sistema Toyota de Produção (STP) surgiu na indústria

automobilística no Japão, tendo com foco principal um sistema de produção enxuta

através da eliminação de perdas. É constituído de métodos para o planejamento da

produção e, com isso, obter-se redução nos estoques, de tempo nos setups, na

organização e redução de custos na produção.

Apesar dos 20 anos para ser completada a implantação do STP, este

levou ao mundo conceitos de melhorias no processo produtivo. É voltado

essencialmente à redução de custos e, para isso ocorrer, foram estudados e

levantados os desperdícios e, em seguida, foram criadas ferramentas para

diagnosticar os problemas de superprodução. O sistema é sofisticado e enumera

princípios de organização para obtenção de melhorias.

A empresa Industrial de Embalagens Urussanga Ltda. trabalha no ramo

de embalagens de papelão, produz chapas e caixas. Em janeiro de 2010, um grupo

de estudantes da Universidade Federal de Santa Catarina (UFSC), utilizou o

benchmarketing enxuto para aplicar indicadores de avaliação do processo produtivo

e, em seguida, implantou ferramentas do STP no chão de fábrica, mais

especificamente Just in time, Kanban e Kaizen, com o intuído de melhorias na

organização do espaço físico, redução de perdas pelas falhas do processo e

redução do custo de produção. Através deste trabalho monográfico e a utilização

do método de pesquisa bibliográfica para dar ênfase no assunto e o método

qualitativo com a pesquisa de campo, analisar-se-á a utilização das ferramentas e

suas conseqüências dentro do processo produtivo.

Este trabalho apresentar-se-á da seguinte forma: tema, problema,

objetivos, justificativa, fundamentação teórica, procedimentos metodológicos,

experiência de pesquisa, conclusão e referencias.

11

1.1 TEMA

Uma análise do resultado da implantação de ferramentas do Sistema

Toyota de Produção na empresa Industrial de Embalagens Urussanga Ltda.

1.2 PROBLEMA

O Sistema Toyota de Produção (STP) foi criado com a finalidade de

implantar ferramentas que apresentem melhorias na produção. A utilização desse

sistema e dessas características apresenta resultados satisfatórios nas empresas

montadoras de carro e de produção em massa. Diante disto questiona-se: O uso de

ferramentas do STP é viável para uma empresa que produz chapas e caixas de

papelão como a Industrial de Embalagens Urussanga?

1.3 OBJETIVOS

1.3.1 Objetivo Geral

Analisar o resultado da implantação e a viabilidade de utilização das

ferramentas do Sistema Toyota de Produção na empresa Industrial de Embalagens

Urussanga Ltda.

1.3.2 Objetivos Específicos

- Descrever as ferramentas do STP que foram implantadas do processo

de produção da fábrica;

- Identificar os resultados da implantação das ferramentas no processo

produtivo;

- Verificar a viabilidade de utilização dessas ferramentas na empresa.

1.4 JUSTIFICATIVA

A indústria japonesa está ganhando, em parâmetros mundiais, cada vez

12

mais importância, através de seu modelo de produção em massa, com a

maximização dos ganhos através da redução dos custos. Como modelo de produção

japonês o Sistema Toyota de Produção possui uma reputação pela sua excelência

em qualidade e demonstração de resultados. Desde que esse modelo chegou ao

mercado, a Toyota tem contribuído com o paradigma da manufatura, através do que

é chamado por ele de ‘produção enxuta’.

A empresa Industrial de Embalagens Urussanga Ltda., localizada na cidade

de Urussanga, sul de Santa Catarina, onde seu ramo é a produção de caixas de

papelão para o setor alimentício, cerâmico, de bebidas e vestuário, tendo assim uma

produção diversificada.

No início do ano de 2010 foi implantado em suas instalações algumas

ferramentas do Sistema Toyota de Produção, por um grupo de acadêmicos da

Universidade Federal de Santa Catarina. Foi aplicado por eles o benchmarking

enxuto que é uma ferramenta de coleta de dados, composta de um questionário que

avalia 37 indicadores, divididos entre indicadores de práticas usadas pelas empresas

e indicadores de performances, relacionadas à essas práticas, obtidas nos sistemas

produtivos. Foi aplicado seguindo o método proposto, desenvolvido pelo LSSP –

Laboratório de Simulação de Sistemas de Produção da Universidade Federal de

Santa Catarina, o qual deriva do modelo adotado no benchmarking Made in Europe.

Foi iniciado o mapeamento do fluxo de valor que é uma ferramenta de apoio ao

gerenciamento de mudanças, que direciona as tomadas de decisões das empresas,

em relação ao fluxo para a sua implementação seguindo prioridades. O estudo

permitiu comprovar uma maneira de juntar os benefícios destas duas ferramentas,

de forma a aperfeiçoar as melhorias implementadas, dando resultados mais rápidos

que irão suportar a adoção da filosofia enxuta nesta empresa. Analisar-se-á os

resultados dessas ferramentas dentro da produção diária das caixas de papelão.

A implantação das ferramentas, que ao longo da monografia serão descritas,

gerou a necessidade, dentro do processo produtivo, de uma análise de viabilidade,

isso faz com que a pesquisa se torne necessária para a tomada de decisão, se as

ferramentas do STP apresentam resultados satisfatórios e continuarão dentro do

processo produtivo, se elas sofrerão alterações ou mesmo apresentem inviabilidade.

As informações serão obtidas através de relatórios, documentos que descrevam o

processo produtivo, maquinário, matéria prima utilizada e quais ferramentas foram

13

implantadas, os mesmos serão obtidos dentro da própria empresa e de funcionários

ligados ao setor. Serão aplicados, também, questionários de pesquisa para melhor

entendimento do processo produtivo podendo, com isto, analisar os resultados do

uso das ferramentas.

14

2 FUNDAMENTAÇÃO TEÓRICA

O estudo do processo de implementação das ferramentas enxutas na

empresa Industrial de Embalagens Urussanga ltda. se faz necessário, pois foram

aplicadas ferramentas do Sistema Toyota de Produção, o benchmarking enxuto e o

mapeamento do fluxo de valor, para conseguir uma avaliação completa não só da

produção, mas também do transitório e obter assim, um plano de ações que prioriza

as melhorias com um resultado mais rápido e que causarão mais efeito para a

empresa.

2.1 PESSOAS

Pessoas constituem a unidade básica de organização, cada pessoa é um

fenômeno multidimensional, estando sujeito a uma infinidade de variáveis. As

aptidões são inúmeras e os padrões de comportamento são diversos, tanto que as

organizações não dispõem de dados para a compreensão de seus membros em sua

total complexidade. As diferenças individuais fazem com que cada pessoa tenha sua

própria característica nas personalidades. As pessoas eram tratadas como objetos e

nada mais do que recursos produtivos, como se fossem máquinas de um sistema de

produção. (CHIAVENATO, 2004).

Não existem organizações sem pessoas, toda organização é basicamente

constituída das mesmas, para compreender o papel das pessoas dentro de uma

organização é necessário analisar as pessoas como pessoas, ou seja, dotadas de

características próprias e pessoas como recursos (suas habilidades, capacidades,

destrezas). (CHIAVENATO, 2004)

Na figura 1, a seguir, observam-se as habilidades, capacidades e

destrezas, das pessoas, conforme relatadas no organograma, Pessoas como

pessoas e pessoas como recursos, por Chiavenato.

15

Figura 1: Pessoas como pessoas e pessoas como recursos. Fonte: CHIAVENATO, 2003, p.80.

O homem é um animal social, pois se caracteriza por sua tendência de

vida na sociedade e em participações em grupos, vive em organizações, em

ambientes cada vez mais complexos e dinâmicos, onde montou um sistema total,

onde ele se organiza e dirige seus assuntos. Sendo assim, as organizações são

pessoas; grupos; e também organizações. (CHIAVENATO, 2004)

A figura 2 mostra o Ambiente das Organizações:

Figura 2: Ambiente das organizações Fonte: Adaptado de CHIAVENTO, 2004. As pessoas precisam engajar-se em organizações para alcançar seus

PESSOAS

COMO PESSOAS COMO RECURSOS

Personalidade e individualidade, seus valores, suas atitudes motivações e

objetivos.

Suas habilidades e capacidades, destrezas e conhecimentos

necessários.

Clube

Escola

Profissão

A PESSOA

16

objetivos, contudo as organizações são diferentes entre si, e o mesmo ocorre com

as pessoas. Cada pessoa possui característica própria como personalidade,

aspirações, valores, atitudes, motivações, aptidões. As pessoas são fenômenos

multidimensionais sujeito as variáveis. (CHIAVENTO, 2003)

Chiavenato (2003, p. 82), descreve o comportamento das pessoas da

seguinte forma:

O comportamento é a forma individual de proceder e refere-se à conduta da pessoa. Os padrões de comportamento são os modos pelos quais as pessoas costumam conduzir-se em seus afazeres cotidianos. O comportamento humano é poderosamente afetado por dois conjuntos de fatores: os fatores externos (decorrentes do ambiente que o envolve, isto é, das características organizacionais, como cultura, estrutura, sistemas de recompensas, políticas e procedimentos) e os fatores internos (como suas características de personalidade, como aprendizagem, percepção, cognição e motivação).

Para demonstrar melhor a influência que sofre o comportamento humano,

infere-se, abaixo, quadro 1, que identificam os fatores internos e fatores externos

que influenciam o comportamento humano.

Quadro 1: Fatores internos e fatores externos que influenciam o comportamento humano. Fonte: CHIAVENATTO, 2003, p.82

Gerentes administram pessoas; gerentes administram grupos; gerentes

administram organizações; mas, também, gerentes são pessoas, são membros de

um grupo e membros de organizações. A viabilidade humana é enorme, as pessoas

apresentam diferenças individuais. Cada pessoa tem sua personalidade, sua

história, seus conhecimentos e habilidades, objetivos, motivações, limitações.

(CHIAVENTO, 2003).

Fatores internos Fatores Externos

• Personalidade • Ambiente organizacional

• Aprendizagem • Regras

• Motivação • Cultura

• Percepção • Política

• Valores • Grau de confiança

17

2.2 ORGANIZAÇÕES

As organizações são planejadas e elaboradas para atingir determinados

objetivos, mas também são reestruturadas e redefinidas na medida em que os

objetivos são atingidos ou mesmo quando se encontram meios melhores para serem

atingidos com o menos esforço. Uma organização não constitui uma unidade pronta

e acabada, mas um organismo social vivo e sujeitos a mudanças. São unidades

sociais ou agrupamentos humanos, intencionalmente construídos a fim de atingir

objetivos específicos. (CHIAVENATO, 2003).

Chiavenato (2004, p. 23), define organizações da seguinte forma:

As organizações são sistemas extremamente complexos. Elas revelam-se compostas de atividades humanas em diversos níveis de análise. Personalidades, pequenos grupos, intergrupos, normas, valores, atitudes, tudo isso existe sob um padrão complexo e multidimensional.

Quando são bem sucedidas elas crescem, isso se faz pelo aumento de

pessoas e recursos. Para que essas pessoas sejam administradas, as mesmas são

divididas em níveis hierárquicos. A influência das organizações na vida das pessoas

é fundamental, como vivem, compram, trabalham como, também, são influenciadas

pelas pessoas, modo de pensar, agir, sentir. Então, são definidas por ser um

conjunto de atividades conscientemente coordenadas de duas ou mais pessoas,

sendo assim a cooperação entre elas é essencial para a existência das

organizações. (CHIAVENATO, 2004).

As grandes organizações são chamadas de complexas, pois possuem

características tais como: complexidade, onde são distintas dos grupos e sociedades

em termos de complexidade estrutural, ou seja, a diferenciação horizontal e vertical;

anonimato é a ênfase dada às tarefas e não as pessoas, o importante é que a

operação seja executada, não importa por quem; rotinas padronizadas, para operar

procedimentos e canis de comunicação; estruturas personalizadas não oficiais,

organização informal que trabalha em paralelo com as estrutura formal; tendência a

especialização e à proliferação de funções, tende a separar as linhas de autoridade

formal daquelas de competência profissional; tamanho, o porte é o elemento final as

grandes organizações, pois decorre do numero de participantes que formam a

estrutura organizacional. (CHIAVENATO, 2004)

As organizações de hoje são diferentes de ontem e provavelmente

também do futuro. Não existem organizações semelhantes, pois apresentam

18

diferentes tamanhos e estruturas organizacionais. São dos mais diversos ramos de

atividade utilizando diferentes tecnologias para produzir bens ou serviços dos mais

diferentes tipos, que são vendidos e distribuídos para os mais diversos tipos de

mercado, a fim de serem utilizados pelos mais diversos tipos de clientes. Elas

operam em diferentes ambientes, sofrendo assim, as mais variadas coações e

contingências, que se modificam no tempo e no espaço e reagem a elas através de

estratégias para alcançar resultados diferentes, tudo isso faz com que as

organizações tenham uma enorme complexibilidade e diversidade. (CHIAVENATO,

2004).

As organizações podem perseguir objetivos lucrativos ou não, existem

aquelas moldadas explicitamente para atingir o objetivo do lucro como meio de auto-

sustentação através do excedente de resultados financeiros e de proporcionar

retorno de investimentos ou de capital. Como também existem aquelas que não

incluem o lucro como um dos seus objetivos principais. As empresas constituem a

típica organização lucrativa, pois qualquer definição de empresa deve considerar

necessariamente o lucro. A empresa é um empreendimento humano que procura

reunir e integrar os recursos humanos, como também os não humanos, a fim de

alcançar a auto-sustentação e lucratividade através da produção e comercialização

de bens e serviços, para com isso dar continuidade a permanência ao

empreendimento. A lucratividade representa a remuneração ao estímulo capaz de

segurar a livre iniciativa para manter e aumentar a empresa (CHIAVENATO, 2004).

2.2.1 Pessoas e Organizações

As relações entre indivíduos e organização não é uma atitude nova, as

primeiras preocupações surgiram com os antigos gregos. Com a finalidade de atingir

seus objetivos, as pessoas se agrupam em organizações para transpor as suas

limitações e obter sinergia de esforços por meio do esforço em conjunto. As

organizações são bem sucedidas através do alcance dos objetivos, fazendo com

que as organizações sobrevivam e cresçam. Quando as organizações crescem, elas

necessitam de um numero maior de pessoas para a execução das suas atividades,

as pessoas são capazes de executar suas atividades, de supervisionar e de

gerenciar outras pessoas. As pessoas que ingressam em organizações naturalmente

perseguem seus objetivos individuais, que naturalmente são diferentes dos daqueles

19

que originalmente formaram as organizações. Isso faz com os objetivos iniciais

tomem formas novas e se diferenciem do original. (CHIAVENATO, 2003)

As pessoas e as organizações tentam alcançar seus objetivos. As

organizações recrutam, e selecionam pessoas para alcançarem seus objetivos

organizacionais tais como: produção, rentabilidade, qualidade, produtividade. As

pessoas, uma vez recrutadas têm objetivos individuais e lutam para alcançar, muitas

vezes, através das organizações seus objetivos individuais. (CHIAVENATO, 2003)

A figura 3 representa os objetivos organizacionais e os objetivos individuais

das pessoas segundo Chiavenato:

Figura 3: Objetivos organizacionais e objetivos individuais das pessoas. Fonte: CHIAVENATO, 2004, p. 132.

Essa relação entre pessoas e organizações pode ser visualizada de

diferentes maneiras. Pessoas precisam ser eficientes para satisfazer suas

necessidades individuais mediante a sua participação na organização, mas precisa

ser eficaz para atender as exigências dentro da organização. Mas não baste ser

somente eficiente é preciso ser eficaz para proporcionar resultados à organização e

eficiente para subir pessoalmente na vida. (CHIAVENATO, 2003)

A organização depende de pessoas, recurso indispensável, assim há uma

interdependência de necessidades do individuo para com a organização e vice

versa, estão inseparavelmente ligados.

Objetivos

Organizacionais

Individuais

O que a organização pretende alcançar, como por exemplo: lucro, produtividade,

redução de custos

O que as pessoas pretendem alcançar, como por exemplo: salários, benefícios,

segurança, estabilidade.

20

Porém nem sempre o relacionamento organização e indivíduo são

cooperativos e satisfatórios, o conflito entre os objetivos que as organizações

procuram atingir e os objetivos individuais, as organizações proporcionam um

profundo sentimento de frustração, conflito, malogro em uma curta perspectiva

temporal, na medida em que é formalizada e rígida. (CHIAVENATO, 2003)

O indivíduo não adiante ser somente eficiente, pois o mesmo será avaliado

negativamente pela organização, contudo o indivíduo somente eficaz produz

resultados à organização à custa dos seus interesses pessoais. É preciso ser eficaz

para proporcionar resultados à organização e eficiente para atender seus próprios

interesses. Chiavenato, conforme a figura 4 apresenta diferença entre eficiência e

eficácia:

Figura 4: Eficiência e eficácia. Fonte: CHIAVENATO, 2003, p. 133.

As tensões dentro da organização são inevitáveis, elas podem ser reduzidas,

mas não eliminadas. Além das necessidades, existe a racionalidade e

irracionalidade, disciplina e autonomia, relações formais e informais, administração e

trabalhadores e as posições de divisão de trabalho. É necessário encontrar o

equilíbrio entre os elementos racionais e não racionais do comportamento humano.

(CHIAVENATO, 2003)

2.3 ADMINISTRAÇÃO

A palavra administração vem do latim: ad de direção, tendência; minister de

comparativo de inferioridade; e o sufixo ter de subordinação e obediência; ou seja,

aquele que presta um serviço ou realiza uma função abaixo de um comando de

Participação da pessoa na organização

Eficiência

Eficácia

Alcance dos objetivos individuais

Alcance dos objetivos organizacionais

21

outro, significando assim a subordinação e serviço desenvolvido sob o comando de

outro. (CHIAVENATO, 2004)

A tarefa da administração é interpretar objetivos propostos, por meio de

planejamento, organização, direção e controle para atingir os objetivos propostos.

Assim a administração é o processo de planejar, organizar, dirigir e controlar o uso

dos recursos organizacionais para alcançar determinados objetivos de maneira

eficiente e eficaz. E do administrador é uma figura indispensável em todos os tipos

possíveis de organização humana. (CHIAVENATO, 2004)

Durante a vida, as pessoas fazem parte de alguma organização: uma equipe

de esporte, um grupo de música ou teatro. Todos têm um objetivo ou uma

finalidade. As organizações dependem umas das outras para alcançar seus

objetivos, e todas possuem líderes ou administradores, que são responsáveis para

ajudar as organizações a atingirem as suas metas. A administração é o processo de

planejar, organizar, liderar esforços que são realizados pelos membros da

organização e com isso o uso dos recursos organizacionais para assim poder

alcançar os objetivos estabelecidos. (STONER E FREEMAN, 1999)

A definição para administração se dá como um processo de fazer as coisas,

porque todos os administradores, independente das suas aptidões, participam das

atividades inter-relacionadas para alcançar seus objetivos. O processo de

administração é explicado em partes conhecida como modelos. Um modelo é

simplificação do mundo real usada para demonstrar relacionamentos complexos em

termos fáceis de ser entendidos. (STONER E FREEMAN, 1999)

Para uma organização ser bem sucedida é preciso alcançar seus objetivos,

satisfazendo suas responsabilidades sociais, e pra que isso ocorra é necessário a

realização de um bom trabalho como administrador. Se fizerem bem o seu trabalho,

provavelmente atingirá suas metas dentro da organização que atua. (STONER E

FREEMAN, 1999)

A Teoria da Administração é uma decorrência da Teoria das Organizações,

ou seja, um meio de operacionalizar conceitos e ideologias a respeito das

organizações trata-se de um estudo da administração dessas organizações em geral

e das empresas em particular. A mesma começou como uma teoria preocupada

apenas em poucas variáveis situadas dentro da organização e voltadas apenas para

22

problemas mais imediatos e concretos e logo foi expandindo e ampliando seu

ambiente de estudo. (CHIAVENATO, 2004)

As atividades principais da administração são: planejar significa que os

administradores pensam antecipados antes de suas ações, e que esses atos são

baseados em algum método, plano ou lógica, e não apenas em palpites. Organizar é

o processo de arrumar e alocar o trabalho, a autoridade e os recursos entre os

membros de uma organização. Liderar é dirigir, influenciar e motivar os empregados

a realizar tarefas essenciais. E controlar que é a fase onde o administrador deve se

certificar de que os atos dos membros da organização levam de fato aos objetivos

estabelecidos. (CHIAVENATO, 2004)

Os elementos da administração constituem um processo administrativo, são

localizáveis em qualquer trabalho do administrador, conforme a figura 5 apresenta as

funções do administrador:

Figura 5: As funções do administrador. Fonte: Adaptado de CHIAVENTO, 2004, p 13.

A palavra administrador é usada para indicar qualquer pessoa

responsável pelas quatro atividades principais descritas acima. Entretanto, dentro do

processo de administração há uma subdivisão entre a tarefa do administrador, ele

pode ser classificado pelo: nível que ocupam na organização (de primeira linha,

intermediários e altos administradores); e pelo âmbito das suas atividades

organizacionais pelas quais são responsáveis (os chamados administradores

funcionais e gerais). Cada conjunto de recursos empresariais é administrado dentro

de um esquema de divisão do trabalho e especialização das atividades. Segue

abaixo no quadro 2, a demonstração dos recursos empresariais e as especialidades

da administração

ADMINISTRADOR

PLANEJAR

ORGANIZAR

LIDERAR

CONTROLAR

23

Quadro 2: Os recursos empresariais e as especialidades da administração. Fonte: CHIAVENATTO, 2004 p. 55.

A empresa é um tipo de empreendimento social na qual se reúnem recursos

variados para atingir determinados objetivos. Esses recursos são meios de a

empresa realizar suas tarefas, os recursos podem ser próprios ou alheios.

Chiavenatto classifica os recursos empresariais conforme o quadro 3:

RECURSOS

Administrativos

Materiais

Financeiros

Humanos

Mercadológicos

ÁREAS DA ADMINISTRÇÃO

Administração Geral

Administração da Produção

Administração Financeira

Administração de Recursos Humanos

Administração Mercadológica

24

Recursos Conteúdo Principal Denominação

Materiais físicos

• Edifícios • Máquinas • Equipamentos • Instalações • Matérias – primas • Materiais • Tecnologia de produção

Natureza

Financeiros

• Capital • Fluxo de dinheiro • Crédito • Receita • Financiamentos • Investimentos

Capital

Humanos

• Diretores • Gerentes • Chefes • Supervisores • Funcionários • Operários • Técnicos

Trabalho

Mercadológicos • Mercado de clientes, consumidores. Não tem correspondente

Administrativos

• Planejamento • Organização • Direção • Controle

Empresa

Quadro 3: Classificação dos recursos empresariais. Fonte: CHIAVENATTO 2004, p. 54.

Sendo assim a administração exige várias especializações, cada um dos

recursos exige uma especialização, essa situação pode ser demonstrada na figura 5,

As especialidades da administração:

Figura 6: As especialidades da administração. Fonte: Adaptado de CHIAVENTO, 2004, p 56. Em relação às empresas, elas estão relacionadas em três diferentes partes

ou mesmo níveis hierárquicos, são eles: nível institucional, nível mediador ou

Administração Geral

Administração da Produção

Administração Financeira

Administração de Recursos

Administração Mercadológica

25

gerencial e nível técnico. O nível instrucional é estratégico, que corresponde a aparte

mais elevada de empresa e é composto pelos diretores, proprietários ou acionistas e

dos altos executivos, são eles os responsáveis pelos assuntos globais da empresa.

No nível intermediário, ou seja, o mediador cuida da circulação interna entre os dois

níveis que respectivamente estão colocados no topo e na base da pirâmide, é ele o

responsável pela captação de recursos bem como a distribuição e colocação do que

foi produzido pela empresa nos diversos segmentos de mercado. E o nível

operacional, que também é denominado nível técnico, está relacionado com os

problemas ligados a execução cotidiana e eficiente das tarefas e operações da

empresa, é nele que estão às máquinas e os equipamentos, instalações físicas, as

linhas de montagem, o escritório cujo atendimento deve atender determinadas

rotinas e procedimentos programados dentro de uma regularidade para que haja a

máxima eficiência das operações. (CHIAVENATO, 2004)

Conforme Chiavenatto apresenta-se na figura 7 a Cadeia escalar de

autoridade nos três níveis da empresa:

Nível institucional

Cadeia Escalar

de Autoridade

Nível intermediário

Nível operacional

Figura 7: Cadeia escalar de autoridade nos três níveis da empresa. Fonte: CHIAVENATTO 2004, p. 59.

Presidente

Diretor

Superintendente

Gerente divisão

Gerente de departamento

Operações ou tarefas

Chefe

26

A cada nível cabe uma tarefa, o intermediário é administrar, o operacional é

cuidar das decisões nos níveis departamentais relacionadas com o

dimensionamento e alocação dos recursos necessários para com as atividades da

empresa ou organização. O caráter do administrador se dá pela supervisão de

primeira linha, ou seja, precisam estar voltados as normas, os procedimentos que

regulam a atividade dos seus subordinados que executam as tarefas. Mas também

ele precisa estar voltado para a elaboração de planos táticos, para a organização

das atividades, como também precisa estar voltado ao ambiente externo da empresa

para sua adequação, para as oportunidades e ameaças que o ambiente

organizacional de fora pode proporcionar. (CHIAVENATO, 2004)

2.4 ADMINISTRAÇÃO DO SISTEMA DE PRODUÇÃO

As empresas produzem bens e serviços, empregam pessoas, usam

tecnologias, precisam produzir bens e serviços, e necessitam, com isso, de

administração. Como as empresas são orientadas para o lucro, retorno financeiro

que excede o custo. Além disso, as empresas assumem riscos, isso envolve tempo,

dinheiro, recursos e esforços. As empresas são dirigidas por uma filosofia de

negócios, os administradores tomam decisões e se relacionam com o mercado,

produzem bens e serviços para tender as necessidades da sociedade.

(CHIAVENATTO, 2004).

Shingo (2007, p. 37) define produção como sendo “uma rede de processo

e operações” é definida através de um processo de transformação de matéria prima

em produto acabado que é efetivado através de uma serie de operações. O

processo é caracterizado como um fluxo de materiais no tempo e no espaço é a

transformação da matéria prima em produto semi-acabado e depois em acabado. As

operações podem ser visualizadas como trabalho realizado para efetivar essa

transformação, que seria a interação dos trabalhados com o equipamento num

determina tempo e espaço. Com a análise no processo examina-se o fluxo de

material e produto, a análise das operações examina o trabalho realizado sobre o

produto pelo trabalhador e pela máquina.

Para Shingo (2007, p. 38), define produção:

Toda produção executada tanto na fábrica como no escritório, deve ser entendida como uma rede funcional de processos e operações. Processos

27

transformam matérias-primas em produtos. Operações são as ações que executam essas transformações. Esses conceitos fundamentais e sua relação devem ser entendidos para alcançar melhorias efetivas na produção.

O conjunto de atividades e operações inter-relacionadas na produção de

bens é chamado de sistema de produção. É uma entidade abstrata, mas útil para

dar idéia de totalidade, que é conveniente para apresentação de inúmeros conceitos.

Alguns elementos no sistema de produção são distintos: insumos, processo de

criação ou conversão, os produtos ou serviços e o subsistema de controle. Moreira

apresenta os elementos do sistema de produção na figura 8:

Figura 8: Elementos do Sistema de Produção. Fonte: MOREIRA 2008, p. 08.

Os insumos são recursos que vão ser transformados diretamente em

produtos; o processo de conversão é aquele onde se muda o formato da matéria-

prima ou muda a composição e a forma dos recursos; o sistema de controle é o

conjunto de atividades que assegura as programações para elas serem cumpridas,

que padrões sejam obedecidos que os recursos estejam sendo usados de forma

adequada e que a qualidade seja obtida. (MOREIRA, 2008)

O sistema de produção não trabalha isoladamente, ele sofre influencias tanto

de dentro quanto de fora da empresa que podem afetar seu desempenho. No caso

do ambiente interno as influências vem de outras áreas funcionais da empresa:

marketing, finanças, recursos humanos, e tem sobre elas um impacto. Quanto ao

ambiente externo, vários fatores exercem influências, as quatro mais importantes

Influências e restrições

Insumos Produtos ou Serviços

Subsistema de controle

PROCESSO

DE

CONVERSÃO

28

são: as condições econômicas gerais do país, as políticas e regelações

governamentais, a competição e a tecnologia. (MOREIRA, 2008)

Em função dos fluxos do produto existe uma classificação dos sistemas de

produção, são eles: sistemas de produção contínua ou de fluxo em linha, sistema de

produção por lotes ou encomendas, sistemas de produção para grandes projetos

sem repetição. O sistema de produção contínua os produtos são padronizados e flui

de um posto de trabalho para outro em uma seqüência prevista, como a produção

em massa em linhas de montagem, por exemplo. Possui alta eficiência e acentuada

inflexibilidade. O sistema de produção por lotes é feita por lotes, ao término da

fabricação de um lote de um produto, outros tomam o seu lugar na máquina. A mão-

de-obra e os equipamentos são tradicionalmente organizados em centros de

trabalho por tipo de habilidades, operação e equipamento. E o sistema de produção

para grandes projetos diferencia-se dos outros porque cada projeto é único, não

havendo um fluxo do produto, apenas uma seqüência de tarefas ao longo do tempo,

e pouca repetitividade. (MOREIRA, 2008)

De forma geral a administração de produção são atividades orientadas

para a produção de um bem físico ou mesmo uma prestação de serviços. A palavra

‘produção’ esta ligada principalmente às atividades industriais. Nas indústrias as

tarefas encontram-se concentradas prioritariamente na produção. A administração

de produção é o estudo dos conceitos e técnicas aplicadas a tomada de decisão na

função de produção ou operações. (MOREIRA, 2008).

2.6 SISTEMA TOYOTA DE PRODUÇÃO

2.6.1 Histórico

O Sistema Toyota de Produção surgiu no Japão através do entusiasmo da

família Toyoda pela indústria automobilística, que começou em meados de em 1910

após a viagem de Sakichi Toyoda aos Estados Unidos. A crença de que a indústria

automobilística se tornaria um dos principais setores da indústria mundial, como

decorrência desse fato a Toyoda Automatic Loom Works, que na época era uma

grande fabricante de equipamentos e máquinas têxteis pertencente à família Toyoda

fundou em 1937 a Toyota Motor Co. O nascimento dessa idéia se fundamentou com

29

a visita de seu filho Kiichiro Toyoda em 1929 às fabricas da Ford. Em 1942, a

Toyoda Spinning & Weaving, empresa do ramo têxtil, fundada por Toyoda Sakichi (o

pai da Toyota), foi dissolvida e, um ano depois, em 1943, Taiichi Ohno, que era o

principal executivo, foi transferido para a Toyota Motor Company (GHINATO, 2000).

Inicialmente a Toyota especializou-se em caminhões para as forças armadas,

contudo seu propósito era de entrar na produção em larga escala de caminhões

comerciais e carros de passeio. Entretanto, o envolvimento do Japão na II Guerra

Mundial adiou os planos da Toyota.

Muller (2010, p. 3) descreve o impacto da idéia de Ohno:

Em 1956, Ohno visitou, nos EUA, as plantas da GM, Ford e outras empresas. Sua maior impressão, porém, foi com o sistema de supermercados prevalecente na América, que tinha chegado no Japão por volta de 1950 e já era pesquisado no país anteriormente. Fez, então, uma conexão entre supermercado e Just in Time (JIT), surgindo a idéia do sistema kanban, que levou dez anos para se estabelecer por completo na Toyota Motor Company. Em 1963, configurou-se o início do kanban externo, ou seja, com partes entregues pelos fornecedores.

A crise do petróleo em 1973 foi seguida de uma recessão, onde afetou

governos, empresas e sociedades do mundo inteiro. No ano seguinte, a economia

japonesa caiu para um nível de crescimento beirando a zero, e conseqüentemente

muitas empresas estavam com sérios problemas. Contudo, a Toyota Motor

Company, apesar de o lucro ter diminuído, os ganhos foram maiores em relação as

outras empresas e foram mantidos em 1975 a 1977. Essa diferença cada vez maior

entre ela e as outras empresas, fez com que as pessoas se perguntassem o que

estaria acontecendo na Toyota. Isso fez com que as pessoas abrissem os olhos.

Descreve Ohno (1997, p. 24):

Antes da crise do petróleo, quando eu conversava com as pessoas sobre a tecnologia de fabricação e o sistema de produção da Toyota, as pessoas demonstravam pouco interesse pelo tema. Contudo, quando o rápido crescimento parou, tornou-se bastante obvio que a empresa não poderia ser lucrativa usando o sistema convencional de produção em massa americano que havia funcionado tão bem por durante tanto tempo.

Os tempos haviam mudado, principalmente depois do fim da Segunda Grande

Guerra, as pessoas não imaginavam que ao numero de carros produzidos iria

chegar no patamar de hoje. Nas décadas anteriores os Estados Unidos da América

conseguiram baixar os custos de produção, produzindo em massa um menos

numero de carros. Isso era o modo de produção americano, no caso do modo de

produção japonês o problema era cortar custos, e ao mesmo tempo produzir

pequenas quantidades de muitos tipos de carros (OHNO, 1997).

30

Imitar os Estados Unidos não era coisa ruim, pois eles geravam técnicas

gerenciais, tais como: controle de qualidade (CQ); controle de qualidade total (CQT);

e métodos de engenharia industrial (EI). O Japão importou essas idéias e as colocou

em pratica. Com a derrota do Japão e o fim da Guerra, em 1945, a empresa retoma

seus planos para se tornar uma grande montadora de veículos, o objetivo de Kiichiro

era alcançar a América em três anos. Caso contrário, a indústria automobilística no

Japão não sobreviveria. Para isso, eles teriam que aprender o método americano de

produção. A força de trabalho japonesa era inferior a força alemã e americana, os

japoneses estavam perdendo algo, então “o pensamento que se disseminou no país

era de que se eliminasse a perda e a produtividade poderia se multiplicar por dez”,

caso contrário a indústria japonesa não sobreviveria (OHNO, 1997)

Então a Toyota buscou como foco um novo método de produção onde se

poderiam eliminar as perdas e assim poderia ajudar a alcançar a América em três

anos. Eliminando o desperdício, a produtividade deveria se decuplicar. Foi esta a

idéia que marcou o início do Sistema Toyota de Produção. Os dois pilares da

sustentação do sistema são: Just in time e autonomação, ou autonomação com

toque humano (OHNO, 1997).

Toyoda e Ohno levaram mais de duas décadas para implementar suas idéias,

o impacto se tornou enorme para a produtividade, tornando-se conseqüências

produtivas através da qualidade e velocidade de resposta as demandas de mercado.

Na década de 80 o modelo japonês já se tornara hegemônico (MULLER, 2010).

2.6.2 Definição

O sistema de produção de passos múltiplos, que é característica de muitos

sistemas de produção, envolve métodos de puxar e empurrar. Caracterizando o

método empurrar, que nada mais é do que o planejamento da produção através da

demanda e dos estoques disponíveis, os períodos sucessivos de produção dão

determinados por informações padronizadas e preparadas em determinadas

ocasiões para cada passo, sendo assim este tipo de produção faz com que o

produto seja produzido seqüencialmente. Já no sistema puxado, o processo final

retira as quantidades as quantidades necessárias do processo que se segue num

31

determinado momento, sendo ele repetido na ordem inversa passando por todos os

processos anteriores. (LIKER, 2007)

O Sistema Toyota de Produção é considerado um sistema puxado, para

compreender o seu sucesso é necessário apropriar-se da filosofia por trás dele sem

ser desviado por aspectos particulares do sistema como o Kanban. Este sistema não

foi criado da noite para o dia, mas sim através de uma serie de inovações, mais de

trinta anos para aumentar a eficiência global e melhorar o ambiente de trabalho.

(LIKER, 2007)

Liker e Meyer (2007, p. 9) definem a implantação do Sistema Toyota de

Produção (STP) da seguinte forma:

A implantação do STP, feita pelo principio dedutivo da tentativa e erro, precisou mais de 20 anos para ser completada na Toyota Motor Company. Nesse período os japoneses levaram ao mundo novos conceitos relativos às melhorias nos sistemas produtivos baseados, segundo Taiichi Ohno, em dois pilares básicos: just in time e a automação. Um amplo conjunto de novas técnicas foi desenvolvido para sustentar a implantação desses dois princípios, entre os quais: kanban, Operação-Padrão (Standart Operation), tarkt-time, Troca Rápida de Ferramentas, Leiaute Celular (multifuncionalidade dos operadores/colaboradores), Nivelamento da produção (heijunka), Controle de Qualidade Zero Defeito e Poka-Yoke, Manutenção Produtiva total (TPM) e 5s.

O objetivo principal do STP é a maximização dos lucros através da redução

dos custos. Para Muller (2010, p.03):

A Toyota adota uma estratégia agressiva de marketing, lançando novos produtos conforme necessidades detectadas em pesquisas de mercado. Na fase de planejamento e projeto destes novos produtos, procura-se adequar o custo à margem de lucro desejada, já que os preços geralmente são impostos pelo próprio mercado concorrencial.

Em termos de produção o foco está voltado à redução de custos,

principalmente em se tratando da redução das perdas durante o processo de

produção. Sabendo que os pilares necessários a sustentação do sistema são Just in

time e autonomação, há necessidade de descrevê-los. (OHNO, 1997)

Just in time significa que, no processo de fluxo dentro do processo de

produção, as partes necessárias à montagem teriam que alcançar a linha de

montagem na hora certa e quantidade certa. Fazendo isso integralmente, a empresa

poderá chegar ao estoque zero. Do ponto de vista na gestão de produção, esse é o

estado ideal, porém, na indústria automobilística o número de processo envolvido é

enorme, sendo difícil de aplicá-lo ao plano de produção de todos os processos de

forma ordenada. E o processo de sinalização forma de como indicar as

necessidades é chamado de Kanban. (OHNO,1997)

32

Autonomação ou automação com toque humano se explica da seguinte

forma: muitas máquinas funcionam sozinhas uma vez que estejam ligadas, porém

elas também produzem pequenas anormalidades, como por exemplo, uma queda de

fragmento no seu interior pode causar defeitos nos produtos. Quando isso ocorre

dezenas e seguintes centenas de componentes defeituosos são produzidas e logo

se acumulam e a produção em massa não pode ser evitada. Na Toyota uma

maquina automatizada com um toque humano é aquela que esta acoplada a um

dispositivo de parada automática. Não será necessário um operador enquanto

máquina estiver funcionando normalmente, apenas quando a máquina pára por uma

situação anormal é que ela recebe atenção humana. Assim um trabalhador pode

atender outras máquinas tornando possível a redução do numero de trabalhadores e

a aumentar a eficiência na produção (OHNO, 1997).

Para Ohno (1997, p. 30):

A redução dos custos deve ser o objetivo dos fabricantes de bens de consumo que busquem sobreviver no mercado atual. Durante um período de grande crescimento econômico, qualquer fabricante pode conseguir custos mais baixos com uma produção maior. Mas, no atual período de baixo crescimento, é difícil conseguir qualquer forma de redução de custos.

Na verdade não existe nenhum método que seja mágico, é necessário

que o sistema de gestão desenvolva a capacidade humana plenamente a fim de

realçar a criatividade e a operosidade, para assim utilizar bem as máquinas e

eliminar todos os desperdícios.

O STP tem sido construído com base na prática e na evolução da

abordagem científica, por isso surgiu os cinco porquês, que, os respondendo, pode-

se se chegarem cada vez mais perto da causa do problema, que, normalmente,

estão escondidos nos casos mais óbvios. É o exemplo citado por Ohno (1997, p.

37), quando diz: “Por que a máquina parou?; Por que houve uma sobrecarga?; Por

que não estava suficientemente lubrificado?; Por que não estava bombeando

suficientemente?; e Por que o eixo estava gasto?”. Repetindo-os por cinco vezes

pode-se descobrir a raiz do problema e corrigi-lo.

No STP as atividades sem valor agregado, ou seja, desperdícios são

enumerados como sete, e são eles, na concepção de Ohno (2007): ·.

• Superprodução: produzir itens antecipadamente ou quantidades

maiores do que a necessidade do cliente; isso gera outras perdas, como

custos com excesso de pessoal, armazenagem e transporte devido ao

33

estoque. O estoque pode ser físico ou um conjunto de informações.

• Espera (tempo à disposição): trabalhadores disponíveis servindo

apenas como vigias de uma máquina automatizada esperando pela próxima

etapa do processamento ou próxima ferramenta, ou ainda, simplesmente não

tendo trabalho por falta de estoque, atraso de processamento, paralisação do

equipamento e gargalos de capacidade.

• Transporte ou transferência: movimentação de trabalho e

trabalhador de um lado para o outro no processo produtivo, mesmo se for

uma curta distância. Movimentação de materiais, peças ou produtos

acabados para estocá-los ou retirá-los do estoque ou entre processos.

• Processamento incorreto: realização de atividades

desnecessárias para processar as peças. Processamento ineficiente se dá

pelo uso indevido ou a má qualidade das ferramentas e do projeto do

produto, causando deslocamentos desnecessários ou produzindo defeitos.

• Excesso de estoque: excesso de matéria-prima parada, estoque

em processo ou produtos acabados, causando lead times mais longos,

obsolescência, produtos danificados, custos com transporte e armazenagem

e atrasos.

• Deslocamentos desnecessários: movimentos que os

funcionários fazem durante seu período de trabalho que seja para agregar

valor a peça, tais como localizar, procurar ou empilhar peças.

• Defeitos: produção ou correção de peças defeituosas. A não

utilização da criatividade dos funcionários: perda de tempo, idéias,

habilidades, melhorias e oportunidades de aprendizagem por não envolver ou

escutar seus funcionários.

A superprodução era considerada por Ohno como uma das perdas

mais importantes, pelo fato de que produzir mais ou mais cedo gera estoque,

ocultando problemas e assim, os funcionários da equipe não são obrigados a pensar

(LIKER E MEYER, 2007).

O processo de produção nada mais é do que Muller descreve (2010, p.

4), “O transcurso de materiais até produtos intermediários e destes até produtos

acabados é definido como processo, enquanto que o curso da ação aplicada aos

materiais por homens e máquinas é definido como operação”.

34

A fábrica é a principal fonte de informação da manufatura. É ela que

fornece as informações mais diretas, atualizadas e estimulantes sobre a gerência. O

controle visual tem que ser estabelecido, onde folhas de trabalho padrão são fixadas

em locais visíveis em cada estação de trabalho, quando se olha para o quadro de

indicação (andon) tem-se a visibilidade maior do problema, as informações nela

contida são elementos importantes para que alguém da produção seja capaz de

escrever uma folha de trabalho padrão que os outros trabalhadores possam

compreender, e assim realizar sua função. Além disso, o kanban como sinalização é

usada como símbolo visual ajuda a solução de problemas. (LIKER E MEYER, 2007)

A eliminação do desperdício com a examinação dos recursos disponíveis,

reagrupando máquinas, melhorando o processo de usinagem, instalando sistemas

autônomos, melhorando ferramentas, analisando métodos de transporte e

otimizando a quantidade de materiais disponíveis para o processamento, isso fará

com que a empresa tenha alta eficiência da produção, pela prevenção de erros de

produtos defeituosos, erros operacionais, acidentes, e incorporação da idéia dos

trabalhadores. A melhoria do processo de produção está relacionada às seguintes

etapas: processamento, inspeção, transporte e armazenagem. (LIKER E MEYER,

2007)

2.6.3 Ferramentas

As idéias básicas do Sistema Toyota de Produção são métodos e técnicas

para serem implementadas de forma sistemática, caso contrário, pode-se cometer

sérios erros dos quais resultarão no fracasso do sistema. A conclusão do STP é a

redução nos tempos do setup, através da troca rápida de ferramentas (TRF), é

necessário, para seu sucesso, Know how para operar o sistema e, no caso de

resolução de problemas, usa-se o know why o “sabendo porquê”, para saber o que

você está fazendo no caso de situações de mudanças. (SHINGO, 2007)

Nos anos 60, o Sistema já era uma filosofia poderosa, a Toyota foi quem

deu o primeiro passo para difundir o sistema “enxuto”. O modelo Toyota é mais do

que ferramentas e técnicas, começando por Kanban que significa cartão ou sinal, e

é uma ferramenta para administrar a produção e os fluxos de materiais num sistema

de produção de puxar. Quando é adicionado o andon, um dispositivo instalado na

35

área de produção, controle visual, que alerta os funcionários para defeitos ou

mesmo anomalias no equipamento por meio de sinais de luzes e alarmes sonoros.

Os trabalhadores são participantes ativos desse processo, pois o modelo estimula o

envolvimento dos funcionários. (LIKER, 2005)

O just in time é um conjunto de princípios, ferramentas e técnicas que

permite que a empresa produza e entregue os produtos em pequenas quantidades,

funcionando com lead times curtos par entender as necessidades do cliente, ou seja,

ele entrega os produtos corretos na hora correta e na quantia exata. (LIKER, 2005)

Uma outra ferramenta enxuta que facilita o trabalho de equipe é chamada

de 5s (seiri: utilização ou arrumar, seiton: ordenação ou organizar, seisou: limpeza

ou limpar, seiketsu: asseio ou higiene e shitsuke: autodisciplina ou disciplinar), que

consiste numa série de atividades para eliminar as perdas que contribuem para

ocorrência de defeitos e danos. Enfatiza a educação, treinamentos e as

compensações necessárias para incentivar os funcionários e manterem

adequadamente os procedimentos operacionais. (LIKER, 2005)

O kaizen também é uma filosofia que luta pela perfeição e sustenta o STP

no dia-a-dia, é o processo de realizar melhorias e atingir a meta enxuta de eliminar

todos os desperdícios que adicionam custos e não agregam valores ao produto. O

Kaizen ensina aos indivíduos habilidades para trabalhar de modo eficiente em

pequenos grupos, resolver problemas, documentar, coletar e analisar dados e auto-

administrar-se num grupo de colegas. (LIKER, 2005)

O sistema é sofisticado e concentra-se em apoiar e estimular as pessoas

para que continuamente melhorem seu processo produtivo e possui 14 princípios

que estão organizados em quatro categorias amplas. São eles, conforme Liker,

(2005), a saber:

I - Filosofia de longo prazo:

• Princípio 1: basear as decisões administrativas em uma filosofia de

longo prazo, mesmo em detrimento de metas financeiras de curto prazo;

II - O processo certo produzirá os resultados certos:

• Princípio 2: crias um fluxo de processo contínuo para trazer os

problemas á tona;

• Princípio 3: usar sistemas puxados para evitar a superprodução;

• Princípio 4: nivelar carga de trabalho (heijunka);

36

• Princípio 5: construir uma cultura de para e resolver problemas,

obtendo qualidade logo na primeira tentativa;

• Princípio 6: tarefas padronizadas são a base para a melhoria contínua

e a capacitação de funcionários;

• Princípo7: usar controle visual para que nenhum problema fique oculto;

• Princípio 8: usar somente tecnologia confiável e completamente

testada que atenda os funcionários e processos;

III – valorização da organização através do desenvolvimento de seus

funcionários e parceiros:

• Princípio 9: desenvolver lideres que entendam completamente o

trabalho, que vivam a filosofia e entendam os outros;

• Princípio 10: desenvolver pessoas e equipes excepcionais que sigam a

filosofia da empresa:

• Princípio 11: respeitar sua rede de parceiros e fornecedores

desafiando-os e ajudando-os a melhorar:

IV – A solução contínua de problemas na origem estimula a aprendizagem

organizacional:

• Princípio 12: ver por si mesmo para compreender completamente a

situação (genchi genbutsu);

• Princípio 13: tomar decisões lentamente por consenso, considerando

completamente todas as opções, implementá-las com rapidez;

• Princípio 14: tornar-se uma organização de aprendizagem através da

reflexão incansável (hansei) e da melhoria contínua (kaizen).

A utilização da variedade de ferramentas do STP trará resultados em

curto prazo nas medidas de desempenho, que não serão sustentáveis. Por outro

lado, a organização que pratica verdadeiramente o conjunto completo de princípios

estará seguindo o caminho de uma vantagem competitiva sustentável.

37

3 PROCEDIMENTOS METODOLÓGICOS

3.1 TIPOS DE PESQUISA

3.1.1 Pesquisa Bibliográfica

A pesquisa bibliográfica é uma pesquisa necessária para a condução de

uma pesquisa científica, sendo responsável para explicar e discutir um assunto,

tema ou problema com base em livros, periódicos, revistas, jornais. Busca conhecer

e analisar para explicar o assunto. As informações gerais sobre tema e problema

localizadas em obras que abordam e desenvolvem amplamente o assunto. É

realizada através de referências bibliográficas que permitem uma análise, para que

os dados sejam observados e correlacionados entre si sem alterar sua essência.

(MARTINS, 2009)

3.1.2 Pesquisa Descritiva ou de Campo

O estudo descritivo procura especificar as características e os perfis das

pessoas, grupos ou qualquer fenômeno que se submeta à uma análise. São

coletados dados sobre diversos aspectos do objeto ou fenômeno a ser pesquisado.

Para o estudo quantitativo, medir, para qualitativo, coletar informações. O estudo

descritivo pode oferecer previsões, mesmo que ainda sejam pouco especificadas.

(SAMPIERI, 2006)

A utilização da forma descritiva, também se faz necessário no estudo e é

definida por Barros e Lehfeld (1986, p. 93): “Nesse tipo de pesquisa não há

interferência do pesquisador, isto é, ele não manipula o objeto de pesquisa”.

A pesquisa de campo engloba todo o tipo de investigação feita fora de um

laboratório de pesquisa, são realizadas no local onde os fenômenos aparecem. Os

fenômenos são os mais variados possíveis e suscitam o uso de vários

procedimentos metodológicos. (GUEDES, 1997)

Conseqüentemente, no presente trabalho será usado a pesquisa de

campo, onde formulado um questionário aplicar-se-á ao responsável pelo PCP e aos

38

técnicos de produção, para melhor obtenção dos resultados da pesquisa.

3.2 ABORDAGEM DA PESQUISA

A metodologia usada no presente estudo refere-se a uma abordagem

qualitativa. A pesquisa dá profundidade aos dados, a contextualização do ambiente

e também oferece um ponto de vista dos fenômenos. É utilizada para refinar e as

questões da pesquisa, as vezes as hipóteses são comprovadas, o enfoque está

baseado em coleta de dados sem medição numérica. O propósito é reconstruir a

realidade. (SAMPIERI, 2006)

A pesquisa qualitativa tem como característica a flexibilidade e

adaptabilidade, esse tipo de pesquisa envolve o problema como objeto de pesquisa

especifica onde são necessários instrumentos e procedimentos específicos,

descrição e preparação para a análise dos dados, isso envolve estudo de caso,

análise de documentos, pesquisa-ação, pesquisa de campo, experimento e

avaliação. (GUNTHER, 2006)

3.3 POPULAÇÃO E AMOSTRA

Na seleção de uma amostra o primeiro passo é definir a unidade de

análise (pessoas, organizações, eventos), depois é decidir sobre o que e de quem

serão coletados os dados, dependendo do enfoque escolhido (quantitativo,

qualitativo ou misto), para a formulação do problema a ser investigado, e logo em

seguida delimitar a população. (SAMPIERI, 2006)

No caso da população a decisão é de delimitar ou não a população de

estudo, e isso é feito antes da coleta de dados ou durante o processo. Nos estudos

qualitativos a população não é delimitada a priori, já nos quantitativos, quase sempre

sim, e nos mistos depende da situação da pesquisa. (SAMPIERI, 2006)

No enfoque qualitativo a amostra é uma unidade de análise, ou mesmo

um grupo de pessoas, contextos, eventos, que deverão ser coletados, sem que seja

representativo do universo ou da população em que se estuda. Na pesquisa

qualitativa a amostra é mais flexível. (SAMPIERI, 2006)

39

No universo qualitativo a população deve situar-se ao redor das

características de conteúdo, de lugar e de tempo, é delimitada claramente a

população, o critério depende de cada pesquisador e de seu objetivo. (SAMPIERI,

2006)

A população da pesquisa do presente trabalho foram os funcionários

responsáveis pelos Setores de Vendas, PCP e Produção, da empresa.

A amostra é intencional igual à população da pesquisa, em número de

quatro pessoas relacionadas aos setores: vendas, PCP, produção onduladeiras e

produção cartonagem.

3.4 INSTRUMENTO DE COLETA DE DADOS

Quando o modelo de pesquisa, amostra, problema e hipótese são

selecionados, de acordo com o enfoque escolhido, a etapa que se segue é a coleta

de dados pertinentes. Ao coletar dados implica em três atividades vinculadas:

selecionar um instrumento, que deve ser válido e confiável, aplicar esse instrumento

ou método de coleta de dados e, por último, preparar observações e medições para

que sejam analisadas corretamente. (SAMPIERI, 2006)

No caso do enfoque qualitativo os dados são coletados em duas etapas: no

contexto do estudo e na coleta definitiva de dados. Nesse método o procedimento é

aplicar um instrumento cuja essência seja também qualitativa. (SAMPIERI, 2006)

De modo geral o procedimento de construção para um instrumento tem que

atender os seguintes passos: listas as variáveis que se pretende medir ou descrever,

revisar a definição e significado das variáveis listadas, revisar como as variáveis

foram definidas e escolher uma técnica. (MARTINS, 2009)

No trabalho presente foi utilizado como instrumento de coleta de dados um

questionário de múltipla escolha juntamente com perguntas descritivas relacionadas

ao comportamento das ferramentas do STP que foram implantadas na empresa

Industrial de Embalagens Urussanga Ltda. Martins (2009, p. 93) descreve

questionário da seguinte forma:

[...] é um importante e popular instrumento de coleta de dados para uma pesquisa social. Trata-se de um conjunto ordenado e consistente de perguntas a respeito de variáveis e situações que se deseja medir ou descrever. O questionário é encaminhado para potenciais e informantes, selecionado previamente tendo que ser respondido por escrito e, geralmente sem a presença do pesquisador.

40

Foi delimitado aos setores de PCP, Produção-onduladeira e Produção-

cartonagem, com o objetivo de analisar os resultados da implantação de ferramentas

do Sistema Toyota de Produção na empresa.

41

4. EXPERIÊNCIA DE PESQUISA

4.1 FERRAMENTAS DO STP NA EMPRESA INDUSTRIAL DE EMBALAGENS

URUSSANGA LTDA.

O estudo do processo de implementação das ferramentas enxutas na

empresa Industrial de Embalagens Urussanga ltda. se faz necessário, pois foram

aplicadas ferramentas do Sistema Toyota de Produção, o benchmarking enxuto e o

mapeamento do fluxo de valor, para conseguir uma avaliação completa não só da

produção, mas também do transitório e obter assim, um plano de ações que prioriza

as melhorias com um resultado mais rápido e que causarão mais efeito para a

empresa.

4.1.1 A empresa

Fundada em maio de 1995, na cidade de Urussanga, por Paulo Edison

Vargas da Silva, no início o maquinaria usado e 25 colaboradores, era uma pequena

empresa de cartonagem e onduladora de papel. O volume de produção aumentou e

contou com a expansão de seu território. Atualmente a empresa está instalada em

uma área de 6.000m² e sua produção atinge 800 toneladas por mês, com um quadro

funcional de 160 empregados aproximadamente. Possui escritórios em Blumenau e

Porto Alegre e representantes atuando em todas as regiões de Santa Catarina e

também nos estados do Rio Grande do Sul e São Paulo. (JIUSTI, 2007)

No final de 2003, com o falecimento de Paulo, a empresa possui uma nova

direção constituída por sua esposa Tânia Regina Thomaz da Silva, e também foi

dado inicio a implantação da ISSO 9000:2000, onde proporcionou o aprimoramento

de seus processos, melhorando continuamente o desempenho da empresa e

assegurando que seus produtos e serviços estejam focados de acordo com as

necessidades dos clientes (JIUSTI, 2007).

A empresa trabalha com a produção de caixas de papelão e chapas. As Caixas são

direcionadas a clientes de vários de segmentos, como alimentício, de bebidas,

cerâmico, vestuário entre outros. Impressas em sistema flexográfico, onde o layout

das impressões é desenvolvido por profissionais que permitem excelente resultado

42

com qualidade e economia. As Chapas de papelão ondulado são produzidas em

diversos tamanhos e gramaturas, sendo utilizadas principalmente por cartonagens

na conversão de embalagens (JIUSTI, 2007).

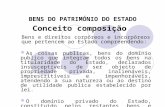

4.1.2 Processo produtivo

Inicio

Comercial

IEU 010

PCP

Aquisição

Inspeção Receb.

IEU 008 - 100

Estoque

Onduladeira

Cabeçote B

IEU 102

Cabeçote C

IEU 103

Forradeira

IEU 104

Facão / Vincadeira

IEU 105

Cartonagem Estoque

01

Expedição

IEU 011

Preparação Cola

IEU 101

Mon. Ponto Gel

IEU 118

43

Figura 9: Fluxograma do Processo Produtivo Fonte: Documento da empresa

4.1.3 Ferramentas aplicadas

Com base nas respostas do questionário em apêndice, as ferramentas

utilizadas foram as seguintes: Just in time em PCP (Programação e Controle da

Produção) e, Just in time, Kanban e kaizen, nos setores de produção–onduladeira e

produção–cartonagem.

01

Grampeadeira

IEU 110

Coladeira

IEU 111

Entalhe/Vincadeira

IEU 112 / 113

Plana

IEU 109

Divisão

Classificação

IEU 116

Paletização

IEU 115

Estoque

IEU 115

Expedição

IEU 011

IEU 117

Inspeção Final

IEU 106

Ativ. Monitor

44

No setor de PCP foram aplicados princípios da ferramenta Just in time, que

em japonês significa ‘momento certo’, com o objetivo da organização do processo de

produção. Para tanto, foi colocado, no setor, um quadro de programação da

produção, por meio do qual o Setor de vendas passa os pedidos e o responsável

pelo PCP organiza por ordem de necessidade e aplica ao chão de fábrica. A

produção recebe o quadro por ordem de pedido e tempo de entrada na máquina,

para fabricação dos produtos constantes dos pedidos e quantidade exata. Desta

forma, os pedidos são entregues no prazo contratado e, assim, elimina-se os

estoques desnecessários.

O setor considerou a implantação da ferramenta positiva, pois obteve uma

melhor visualização do processo produtivo, controlando o tempo de produção e de

entrega dos produtos, evitando o desperdício de tempo. Porém, apesar ser positiva

a idéia da continuidade e a busca de satisfação do cliente, ainda há contratempos

no processo, pois a empresa trabalha com a interrupção de fabricação das caixas.

Concluindo, a positividade da ferramenta facilitou o setor, contudo não resolveu o

problema maior, a interrupção do processo.

Conseqüentemente, o setor de produção no todo, teve o Just in time como

uma das ferramentas no seu processo, seguindo a programação do PCP, com o

objetivo de eliminar perdas pela superprodução e a capacidade de a empresa

produzir em pequenos lotes.

Foram trabalhados os tempos de setups, principalmente na troca de

ferramentas. Para isso, foi utilizado o método Kaizen, através da demarcação de

espaços no chão da fábrica para armazenar as ferramentas e facilitar o manuseio. O

objetivo foi reduzir o tempo de procura da matéria-prima a ser utilizada na etapa

seguinte. Buscou-se com o uso desta ferramenta, zerar os estoques de produtos

acabados, minimizar os tempos de setups. Com o uso da ferramenta de trabalho

Kanban, instalou-se placas de identificação sinalizando a matéria-prima e o seu de

local de armazenamento.

O processo produtivo está dividido em Produção-onduladeira e Produção-

cartonagem. Na primeira, são armazenadas as bobinas de papéis e transformadas,

pela onduladeira em chapas de papelão. Na segunda, as chapas são transformadas

em caixas que são impressas e vincadas, conforme a necessidade do cliente e, em

45

seguida, seguem para a expedição, onde é realizado o processo de paletização e

embarque (conforme a figura 9).

No setor da onduladeira foram demarcados os espaços e sinalizados

conforme a seqüência de processos, as chapas prontas ficavam armazenadas no

setor de cartonagem, sem placa de identificação, para a seqüência da produção das

caixas. Depois da organização do espaço as chapas ficam ordenadas e identificadas

para seguir o seu processo. Ex.: chapa 1, etiquetada com uma placa com os dizeres:

destinada a paletização conforme pedido do cliente A, chapa 2: destinada a cliente

B, chapa 3: defeito, destinada a prensa. Esta organização facilitou o entendimento

do operário e reduziram-se os tempos de setup.

No setor cartonagem também foi aplicado a demarcação dos espaços,

utilizando sinalizações de seqüências de atividades no chão da fábrica, visando

evitar o desperdício de tempo dos setups e, ao mesmo tempo, organizar os espaços.

Capacitou-se os operadores para a execução dos setups enxutos, pois, assim

haveria a diminuição das perdas, através da troca rápida de ferramentas, eliminando

o desperdício. Como seqüência de produção, também foram instaladas placas de

identificação, informando a seqüência de processos. Através de um controle visual o

Kaizen teve como finalidade a administração da produção e os fluxos de materiais.

Na implantação do Kanban as chapas foram sinalizadas conforme o seu

destino na linha de produção de caixas ou paletizadas. As placas de identificação

são, então, removidas e colocadas novamente em local específico.

A implantação dessas ferramentas de trabalho, apesar de características

simples, facilitou o processo produtivo na sua organização, contudo, não foi dado

continuidade, pois, como nos setores anteriores ao processo produtivo, vendas e

PCP, a prioridade é a necessidade do cliente e isso acarreta parada no processo,

mesmo com a ajuda das sinalizações, a organização dos espaços e a capacitação

dos operadores. Outro fator que não foi dado continuidade foi à seqüência e ordens

das chapas no chão de fabrica, pois o espaço é limitado e quando ocorrem paradas

no processo da cartonagem e a onduladeira continua trabalhando, formam-se

estoques de produtos intermediários e com isso há a desordem do processo.

A tentativa de redução de tempo nos setups não teve um resultado esperado.

A empresa trabalha com a política da priorização da produção conforme a

46

necessidade do cliente, assim, o processo é muitas vezes interrompido, perdendo a

essência do objetivo.

47

CONCLUSÃO

Somando o conhecimento adquirido no desenvolvimento da

fundamentação teórica, a partir de uma seleção de obras destinadas ao estudo das

organizações, pessoas, administração e Sistema Toyota de Produção, juntamente

com a aplicação do questionário de múltipla escolha e explicativo, obteve-se o

resultado da análise da implantação de ferramentas do STP na empresa Industrial

de Embalagens Urussanga Ltda.

A empresa está inserida num ambiente ao qual um dos seus principais

objetivos é o atendimento ao cliente, conforme sua necessidade na produção de

chapas ou caixas de papelão. O problema escolhido e apresentado nesse trabalho

relata a indagação dos resultados do trabalho desenvolvido no início do ano de 2010

pelos alunos da UFSC.

Após a realização da pesquisa bibliográfica que em seguida foi

complementada com a pesquisa de campo, foi possível visualizar que as

ferramentas Just in time, Kanban e Kaizen, implantadas no PCP e na produção em

geral, acrescentaram conhecimento aos responsáveis e demais trabalhadores,

organização na fábrica quanto aos espaços ocupados, com isso melhorando o

espaço físico de armazenamento das chapas, conseqüentemente, a troca rápida de

ferramentas para a seqüência do processo e a redução de tempos no setup.

Os responsáveis pelos setores estudados diagnosticaram as ferramentas

como positivas, pois com a implantação delas obtiveram uma melhor visualização do

processo produtivo. Contudo, não foram dadas continuidade, pois a empresa

trabalha com pedidos de urgência, ou seja, a seqüência do processo produtivo

planejado pelo PCP é interrompida para encaixe de pedidos sem um planejamento

antecipado.

O objetivo geral foi atingido, como pode ser observado no item 4.1.3

identifica, descreve e analisa a implantação das ferramentas do STP.

Os objetivos específicos também foram alcançados quando, no item 4.1.3,

informam-se as ferramentas do STP implantadas e, em seguida, descreve-se o

processo produtivo e a incidência das respectivas ferramentas, suas funções e

resultados obtidos. Além disso, responde, ainda, sobre a viabilidade de implantação