diseño y montaje a escala piloto de un sistema de filtracion

-

Upload

khangminh22 -

Category

Documents

-

view

0 -

download

0

Transcript of diseño y montaje a escala piloto de un sistema de filtracion

1

DISEÑO Y MONTAJE A ESCALA PILOTO DE UN SISTEMA DE FILTRACION CON FILTRO PRENSA PARA LOS LABORATORIOS DE OPERACIONES

UNITARIAS DE LA UNIVERSIDAD DE SAN BUENAVENTURA SEDE CARTAGENA

ISAMAR OSPINO DE LA HOZ ANDY AGAMEZ MARTÍNEZ

UNIVERSIDAD DE SAN BUENAVENTURA DE CARTAGENA D.T.Y.C FACULTAD DE INGENIERÍA, ARQUITECTURA, ARTES Y DISEÑO

PROGRAMA DE INGENIERÍA QUÍMICA CARTAGENA, ENERO 2015

2

DISEÑO Y MONTAJE A ESCALA PILOTO DE UN SISTEMA DE FILTRACION CON FILTRO PRENSA PARA LOS LABORATORIOS DE OPERACIONES

UNITARIAS DE LA UNIVERSIDAD DE SAN BUENAVENTURA SEDE CARTAGENA

ISAMAR OSPINO DE LA HOZ ANDY AGAMEZ MARTÍNEZ

Trabajo de grado presentado como requisito para optar al título de Ingeniero

Químico

DIRECTOR ADALBERTO MATUTE THOWINSON

UNIVERSIDAD DE SAN BUENAVENTURA DE CARTAGENA D.T.Y.C FACULTAD DE INGENIERÍA, ARQUITECTURA, ARTES Y DISEÑO

PROGRAMA DE INGENIERÍA QUÍMICA CARTAGENA, ENERO 2015

3

Nota de aceptación

-----------------------------------------------------------

-----------------------------------------------------------

-----------------------------------------------------------

---------------------------------------------------------- Presidente del jurado.

--------------------------------------------------------- Jurado 1.

------------------------------------------------------- Jurado 2.

Cartagena de Indias D. T. y C.

4

DEDICATORIA

Dedico este logro principalmente a Dios por ser quien me guio, me acompaño en los momentos en los cuales me sentí desorientada y me

dio fuerzas y aliento para seguir adelante.

A mi padre querido Manuel Enrique el cual no estuvo presente conmigo físicamente pero si de pensamiento, este logro es para ti. Se

que donde quiera que estés te sentirás orgulloso de mi.

A mi vida entera, mi madre Petrona De la hoz, mi fuente de inspiración a salir a delante, gracias por ser mi apoyo incondicional, por tus consejos, por tus regaños, por esa voz de aliento cada vez que

me sentía decaída, por estar ahí siempre para mí, sin ti no habría podido llegar hasta donde estoy ahora.

A mis hermanos les agradezco por su apoyo, especialmente a Manuel

Fernando por estar siempre a mi lado dándome momentos de alegrías, esos que nunca se podrán borrar y por brindarme apoyo en

muchos instantes los cuales ayudaron a que siguiera adelante.

A mis amigos y compañeros universitarios que aportaron también en mi vida universitaria momentos de alegrías que siempre llevare

en mi corazón.

A mi compañero de tesis Andy Agamez por su perseverancia, esfuerzo y dedicación no hubiese sido posible culminar este logro sin

el apoyo y cooperación de él.

Finalmente a todas esas personas que en algún momento contribuyeron con mi formación como profesional.

Isamar Ospino De la hoz

5

DEDICATORIA

Dedico este logro principalmente a Dios que me dio la fuerza de voluntad para llevar a cabo este proyecto.

A mi madre Carmen Martínez Caldera y mi padre Carlos Agamez

Ricardo quienes me apoyaron durante el desarrollo de este proyecto y durante el proceso de profesionalización.

Andy Agamez Martínez

6

AGRADECIMIENTOS

Los autores de esta tesis expresan sus agradecimientos a: Dios por ser nuestra guía, por darnos sabiduría y la fortaleza para realizar este proyecto de tesis y así construir un camino lleno de éxitos hacia nuestra carrera profesional. Al jefe de laboratorio Jairo Carrascal y a todo su personal de apoyo, ya que sin la ayuda de ellos no hubiésemos podido realizar las pruebas de laboratorio. Al profesor y tutor de tesis Adalberto Matute por ser guía, por sus consejos y por tenernos tanta paciencia; a Vicente Vargas por siempre estar ahí, y por cada una de sus orientaciones y a todo el personal docente de la facultad de ingeniería química, por todos los conocimientos transmitidos en el transcurso de la carrera. Finalmente a todas esas personas que en algún momento contribuyeron con nuestra formación como profesional. A todos muchas gracias por acompañarnos en este camino y en este logro.

7

CONTENIDO

Pág. INTRODUCCIÓN…………………………………………………………………..... 11 1. PROBLEMA DE INVESTIGACIÓN……………………………………………... 13 1.1 PLANTEAMIENTO DEL PROBLEMA………………………………………… 13 1.2 FORMULARIO DEL PROBLEMA……………………………………………… 14 1.3 JUSTIFICACIÓN……………………………………………………………....... 14 1.4 OBJETIVOS……………………………………………………………………… 15 1.4.1 Objetivo General…………………………………………………………........ 15 1.4.2 Objetivos específicos…………………………………………………………. 15 2. MARCOS DE REFERENCIA……………………………………………………. 16 2.1 ANTECEDENTES……………………………………………………………….. 16 2.2 MARCO TEORICO…………………………………………………………....... 17 2.2.1 Filtración………………………………………………………………………... 17 2.2.2 Filtración con formación de torta o queque………………………………… 18 2.2.3 Filtración sin formación de torta o queque…………………………………. 18 2.2.4 Filtración profunda…………………………………………………………….. 19 2.2.5 Filtración en la separación de solido-liquido……………………………….. 20 2.2.6Variables de operación……………………………………………………….. 20 2.2.7 Tipos de equipos de filtración………………………………………………... 22 2.2.7.1 Filtros continuos de vacío………………………………………………...... 22 2.2.7.2 Filtro de disco rotatorio continuo…………………………………………... 23 2.2.7.3 Filtro horizontal rotatorio continuo……………………………………… 23 2.2.7.4 Filtrosde tambor rotatorio………………………………………………….. 23 2.2.7.4.1 Filtrosde vacío………………………………………………................... 24 2.2.7.5 Filtros discontinuos de vacío………………………………………………. 25 2.2.7.6 Filtro prensa…………………………………………………………………. 25 2.2.7.6.1 Elementos básicos………………………………………………………... 27 2.2.7.6.2 Funcionamiento del filtro prensa………………………………………… 28 2.2.7.7 Filtro de carcasa y hojas…………………………………………………… 28 2.2.8 Medios filtrantes y ayudas para la filtración………………………………… 29 2.2.8.1 Medios filtrantes…………………………………………………………….. 29 2.2.8.1.1 Telas………………………………………………………………………. 30 2.2.8.2 Tipos de suspensión………………………………………………………... 35 2.2.8.2.1 Características físicas……………………………………………............ 35 2.2.8.2.2Influencia de la temperatura……………………………………………... 36 2.2.8.3Coadyuvantes de filtración…………………………………………………. 36 2.2.8.4 Ayudas de filtración……………………………………………………....... 36 2.2.9Fundamentos de filtración……………………………………………………. 37 2.2.10 Fundamentos de clarificación…………………………………………........ 38 2.2.11 Fundamentos de la filtración de la torta…………………………………… 39 2.2.12 Caída de presión a través de la torta de filtración……………………….. 40

8

2.2.13Tortas de filtración comprensibles e incomprensibles………………........ 42 2.2.14 Resistencia del medio filtrante……………………………………………… 43 2.2.15 Filtración a presión constante………………………………………………. 45 2.2.16 Ecuaciones empíricas para la resistencia de tortas……………………... 46 2.2.17 Filtración a velocidad constante……………………………………………. 47 2.2.18 Lavado de la torta de filtración……………………………………………... 48 2.3 MARCO LEGAL…………………………………………………………………. 49 2.4 MARCO CONCEPTUAL………………………………………………………... 50 3. DISEÑO METODOLOGICO……………………………………………………... 53 3.1 TIPO DE INVESTIGACION…………………………………………………….. 53 3.2 DISEÑO ADAPTADO…………………………………………………………… 54 3.3 ENFOQUE ADAPTADO………………………………………………………… 54 3.4 RECOLECCION DE LA INFORMACION…………………………………...... 54 3.4.1 Fuentes primarias…………………………………………………………...... 54 3.4.2 Fuentes secundarias………………………………………………………….. 55 3.5 HIPOTESIS………………………………………………………………………. 55 3.5.1 Hipótesis alternativa…………………………………………………………... 55 3.5.2 Hipótesis nula………………………………………………………………….. 55 3.6 VARIABLES……………………………………………………………………… 55 3.7 OPERACIONALIZACION DE VARIABLES…………………………………... 56 3.8PROCESAMIENTO Y ANALISIS DE LOS RESULTADOS……………........ 56 4. RESULTADOS……………………………………………………………………. 58 4.1 CONDICIONES PARA LA REALIZACIÓN DE LAS PRUEBAS……………. 58 4.1.1 Características del equipo de filtración……………………………………... 58 4.1.2 Selección de las suspensiones a tratar………………. …………………… 58 4.2 Cálculos para el dimensionamiento del filtro prensa………………………… CONCLUSIONES……………………………………………………………………. RECOMENDACIONES………………………………………………………………

65 83 84

REFERENCIAS………………………………………………………………………. 85 ANEXOS……………………………………………………………………………… 87

9

LISTA DE FIGURAS

Figura 1. Filtración con formación de torta o queque¡Error! Marcador no definido.8

Figura 2. Filtración sin formación de torta o queque .............................................. 19

Figura 3. Filtración profunda .................................................................................. 19

Figura 4. Variables en filtración .............................................................................. 20

Figura 5. Filtro rotativo continúo a vacio ................................................................ 24

Figura 6. Equipo automatico de filtro prensa ....... ¡Error! Marcador no definido.26

Figura 7. Filtro de hojas a presión en tanque horizontal. ....................................... 29

Figura 8. Clarificación con una tela monofilamento de nylon ................................. 40

Figura 9. Sección transversal del medio filtrante ................................................... 41

Figura 10. Grafica de t/v frente a V ........................................................................ 46

Figura 11. Grafica de Rm frete a ..................................................................... 46

Figura 12. Lavado de la torta de filtración .............................................................. 48

Figura 13. Filtro Büchner. ...................................................................................... 58

Figura14. Representación de los datos t/V vs V a 14 inHg del carbonato de Ca...60

Figura 15. Grafica t/V vs V a 14 inHg del carbonato de calcio corregida. .............. 60

Figura 16. Características del aserrín en pruebas experimentales a 1.5 %p/v. ..... 62

Figura 17. Representación de los datos t/V vs V a 16930 N/m²............................. 68

Figura 18. Representación de los datos t/V vs V a 30474 N/m²............................. 68

Figura 19. Representación de los datos t/V vs V a 47404 N/m²............................. 69

Figura 20. Representación grafica logarítmica de α vs ∆p. .................................... 72

Figura 21. Representación grafica de Rm vs ∆p. Regresión lineal. ........................ 73

Figura 22. Representación logarítmica de Rm vs ∆p. Regresión logarítmica..........73

Figura 23. Representacion grafica Rm vs ∆p. regresion semilogaritmica ............... 74

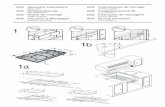

Figura 24. Filtro prensa de placa y marco modelo FVT1 ....................................... 75

Figura 25. Sistema de válvulas y accesorios para el sistema de filtración. ............ 77

Figura 26. Modelo a seguir de sistema de filtraciòn ............................................... 78

Figura 28. Sistema con filtro prensa cara frontal.................................................... 80

Figura 29. Sistema con filtro prensa cara lateral .................................................... 81

Figura 30. Sistema con filtro prensa cara lateral izquierda .................................... 82

10

LISTA DE TABLAS

Tabla.1 Identificación de variables ........................................................................ 21

Tabla.2Resumen generalizado de medios filtrantes .............................................. 30

Tabla.3Propiedades del medio filtrante .................................................................. 32

Tabla.4Propiedades específicas de filtración ......................................................... 32

Tabla.5propiedades orientadas a la aplicación del medio ..................................... 33

Tabla 6. Atributos químicos y térmicos de fibras, Hardman 1994 .......................... 34

Tabla 7. Datos experimentales del carbonato de calcio a 1.5 %p/V y 14 inHg. ..... 59

Tabla 8. Datos experimentales del yeso comercial a 1.5 %p/v y 5 inHg. ............... 61

Tabla 9. Datos experimentales de malla número 40 a 1.5 %p/v. ........................... 63

Tabla 10. Datos experimentales de malla número 60 a 1.5 %p/v. ......................... 63

Tabla 11. Datos experimentales malla número 80ª 1.5 %p/v. ................................ 64

Tabla 12. Espesor de la torta formada en cada prueba a 1.5 %. ........................... 64

Tabla 13. Datos experimentales malla numero 60 a 1.5 %p/v, prueba 1. ............. 65

Tabla 14. Datos experimentales malla numero 60 a 1.5 %p/v, prueba 2. .............. 65

Tabla 15. Datos experimentales malla numero 60 a 1.5 %p/v, prueba 3. .............. 66

Tabla 16. Datos promedios de las pruebas 1, 2 y 3. .............................................. 66

Tabla 17. Datos promedios de las pruebas 1, 2 y 3 en Sistema Internacional. ..... 67

Tabla 18. Valores de kc y de las graficas t/V vs V. .......................................... 69

Tabla 19. Valores de las variables ......................................................................... 70

Tabla 20. Variables necesarias para el diseño del filtro. ........................................ 70

Tabla 21. Valores de α y Rma 16930, 30474 y 47404 N/m2 de vacío. .................. 722

Tabla 22. Datos del filtro prensa FVT1 .................................................................. 76

11

INTRODUCCÍON

El proceso de filtración, es aquella operación de separación (Mecánica) sólido-fluido en la que se produce la separación de partículas sólidas o gotas de líquidos o gases a través de un medio filtrante. En el caso de filtración sólido-líquido, el líquido separado se denomina filtrado, efluente, permeato o agua clara.1 Existen diferentes procesos de filtración tales como filtración de torta, filtración de lecho profundo, filtración de flujo cruzado o ultrafiltración, entre otras., al igualequipos para llevar a cabo este proceso, como los filtros de torta, de carcasa y hoja, de vacío, de cinta horizontal, de tambor rotatorio, de prensa etc., que dependen del tamaño de los sólidos que se encuentran suspendidos en el líquido, de la concentración y de la naturaleza de la suspensión. El Filtro Prensa es uno de los equipos más eficientes de separación líquido/sólido a través de filtración a presión; tanto para filtración de soluciones como para reducción de volumen de lodos. Brinda un método simple y confiable de alta presión de compactación para comprimir y deshidratar sólidos en tortas de 25-60% de concentración total, produciendo soluciones filtradas más claras que sistemas que sólo remueven el agua libre.2 Este equipo de filtración tiene diferentes aplicaciones, entre las cuales se encuentran la clarificación de fluidos procesados, filtración salina, deshidratación de lodos, filtración biológica, etc. Ahora bien, el filtro prensa que aquí se selecciona, después de haber probado con diferentes suspensiones, se utiliza para la filtración de la suspensión de aserrín-agua. Este, contiene un total de 5 placas y 6 marcos de 20 cm de ancho, 20 cm de largo y 2 cm de espesor. Estas dimensiones fueron suministradas por el proveedor, el cual es la empresa Oleonativas-aceitas artesanales de la ciudad de Bogotá D.C. La selección se hizo teniendo en cuenta su tamaño, disponibilidad, costo y el material de construcción. El presente proyecto dispone de cuatro capítulos. En el primero, se encuentra el planteamiento del problema con su respectiva formulación, justificación y sus objetivos. En el segundo capítulo, se resaltan algunas de las investigaciones que se han realizado de diseños de filtros prensa y de filtración en general, al igual que todas las bases teóricas necesarias para el desarrollo de este proyecto: conceptos, tablas, gráficas y figuras. En el tercer capítulo, se encuentran los

1ANONIMO. Operaciones de separación solido-fluido. ingeniería química. Disponible en:

http://rua.ua.es/dspace/bitstream/10045/20298/1/tema_7.pdf. Consultado el 3 de diciembre de 2014. 2ANONIMO. Equipos y sistemas para tratamientos de agua. Disponible en:

http://www.acsmedioambiente.com/filtrosprensa.html. consultado el 3 de diciembre de 2014.

12

pasos de la realización de esta investigación, los cuales están comprendidos por un tipo de investigación, diseño adaptado, enfoque adaptado, recolección de la información, hipótesis, operacionalización de las variables y el procesamiento y análisis de los resultados. Por último, el capítulo cuatro, donde se encuentran análisis y cálculos necesarios para el cumplimiento de los objetivos tales como la descripción del equipo donde se realizaron las pruebas de laboratorio, la selección de la suspensión para el diseño del sistema de filtración y los cálculos del dimensionamiento del filtro prensa. Al final de los cuatro capítulos, se encuentran las conclusiones y recomendaciones a las que llevo este proyecto, al igual que los anexos donde se encuentra la información de las propiedades del agua a 30 ºC, los datos del filtro prensa suministrados por el proveedor y el manual de prácticas y mantenimiento del equipo.

13

DISEÑO Y MONTAJE A ESCALA PILOTO DE UN SISTEMA DE FILTRACION CON FILTRO PRENSA PARA LOS LABORATORIOS DE OPERACIONES

UNITARIAS DE LA UNIVERSIDAD DE SAN BUENAVENTURA SEDE CARTAGENA

1. PROBLEMA DE INVESTIGACIÓN

1.1 PLANTEAMIENTO DEL PROBLEMA La filtración es unaoperación unitaria que consiste en la separación (mecánica) de partículas sólidas a partir de un fluido mediante el paso del fluido a través de un medio filtrante sobre el que se depositan los sólidos.3 Existen equipos para llevar a cabo este proceso, tales como los filtros de torta, de carcasa y hoja, discontinuos, de vacío, de cinta horizontal, de tambor rotatorio, prensa etc., que dependen del tamaño de los sólidos que se encuentran suspendidos en el líquido, de la concentración y de la naturaleza de la suspensión. En el filtro de prensa, la filtración se realiza por medio de la superficie de la tela filtrante, de las placas y marcos, en donde el filtrado fluye entre la tela filtrante y la superficie de la placa, a través de canales y hacia el exterior, mientras los sólidos se acumulan como torta en los marcos.4Pueden utilizarse distintos tipos de tela filtrante, dependiendo de la suspensión que se vaya a separar. Este equipo es utilizado por muchas industrias, como la industria minera, en tratamientos de agua, para la clarificación de la cerveza, para la filtración de vinos, etc., debido a su variedad de tamaños y fácil manejo. Ahora bien, la universidad de San Buenaventura es una institución de educación superior que desarrolla y presta servicios de alta calidad, para satisfacer las necesidades de la sociedad.5Cuenta con laboratoriosde operaciones unitarias donde los estudiantes pueden realizar sus pruebas en los diferentes equipos que se encuentran allí (intercambiador de calor, torre de enfriamiento, fluidización, molienda y tamizado, etc.).Sin embargo, una de las situaciones que afectan los procesos experimentales y los espacios para relacionar la teoría con la práctica es que el Programa de Ingeniería química, aún no cuenta con un equipo donde se desarrollen las experiencias relacionadas conel proceso de filtración.

3 HARRIOT, Peter. MCCABE, Warren L. y SMITH, Julián C. Operaciones unitarias en Séptima edición, México

D.F., 2007, p.1054 4ANONIMO. Filtro prensa de placa y marco. Disponible en línea:

http://www.gunt.de/networks/gunt/sites/s1/mmcontent/produktbilder/08328700/Datenblatt/08328700%204.pdf. Consultado el 11 de septiembre de 2013. 5 UNIVERSIDAD DE SAN BUENAVENTURA. Proyecto Educativo Bonaventuriano. Bogotá D.C., Colombia, 2007,

p. 41

14

A partir de las situaciones anteriormente planteadas, en el presente proyecto se pretende realizar el diseño, montaje y puesta en marcha de un sistema de filtración con filtro prensa, para el laboratorio de operaciones unitarias. 1.2 FORMULACION DEL PROBLEMA ¿Qué variables técnicas, operativas y conceptuales se deben tener en cuenta para el diseño, montaje y puesta en marcha de un sistema de filtración con filtro prensa,para el laboratorio de operaciones unitarias de la Universidad de San Buenaventura, seccional Cartagena? 1.3 JUSTIFICACIÓN Las razones asociadas a selección del tema están relacionadas con la preocupación de los directivos y estudiantes por ampliar los equipos de laboratorio de operaciones unitarias de la facultad de ingeniería química de la universidad de san buenaventura. Su origen surge de la realización de temas estudiados en operaciones unitarias a partir de VIII semestre. En la actualidad existen equipos en los cuales los estudiantes hacen sus prácticas en diferentes campos como son: transferencia de calor, mecánica de fluidos y transferencia de masa, ayudando así al fortalecimiento de sus conocimientos. Además, con el diseño del filtro prensa, se tendrían mejores oportunidades para que en un futuro los estudiantes puedan rediseñar el equipo y poner en práctica otras áreas de la ingeniería química, y así avanzar en este proceso continuo de mejoramiento tecnológico, teórico y práctico. El proceso de filtración es fundamental para el ingeniero químico en el desempeño de su labor como profesional, ya que es una de las operaciones básicas y una de las más utilizadas por la mayoría de las industrias. Por ello, es necesario que en el proceso de aprendizaje de los estudiantes que pretenden ser este tipo de profesionales, tengan un equipo de laboratorio en donde pongan en práctica los conocimientos aprendidos sobre el proceso de filtración. El presente proyecto es pertinente con la Universidad, ya que maneja la línea de investigación de ingeniería de procesos e influye en el programa de ingeniería química en la creación de nuevos materiales y el diseño de equipos, permitiendo el desarrollo de nuevas investigaciones. De igual manera, la Universidad acorde con su compromiso social, considera fundamentales en su acción, la búsqueda constante de la verdad, la actividad creadora, el análisis serio y objetivo de la realidad, el rigor científico, el valor intrínseco de la ciencia y de la investigación, el examen crítico de los conocimientos y la aplicación de los mismos al desarrollo de

15

la comunidad.6De tal forma que se propone la ejecución de este proyecto sobre el diseño y montaje del filtro prensa, esperando así la realización de prácticas por parte de los estudiantes de la institución como también de otras universidades. 1.4 OBJETIVOS 1.4.1 Objetivo General Realizar el Diseño y montaje de un sistema de filtración con filtro prensa a escala piloto que permita el desarrollo del laboratorio de operaciones, utilizando los fundamentos del proceso de filtración. 1.4.2 Objetivos Específicos Seleccionar y caracterizar las suspensiones a utilizar en el filtro prensa. Realizar los cálculos para el dimensionamiento del filtro. Construir y poner en marcha el sistema de filtración. Elaborar una guía para realizar las prácticas en el laboratorio. Redactar un manual de mantenimiento para el equipo.

6 UNIVERSIDAD DE SAN BUENAVENTURA. Proyecto Educativo Bonaventuriano, Bogotá D.C., Colombia,

2007, p. 43

16

2. MARCOS DE REFERENCIA

2.1 ANTECEDENTES En primera instancia se reseña la tesis “diseño de banco de pruebas para placas de filtración de polietileno de ultra alto peso molecular”, presentada en enero de 2007 por Marco Antonio Etcheberrigaray Torres, para obtener el título de Ingeniero Civil Mecánico, en la Universidad de Chile. En esta investigación se basaron en varios aspectos para el diseño de las placas, siendo los más relevantes: el carácter de la suspensión, nivel de producción deseado, las condiciones de proceso, los resultados requeridos y los materiales de construcción. Otra tesis relacionada es la realizada por Ángel Esteban Lázaro Acuña y Víctor Ramón Barrera Marzola, “evaluación técnica-económica del sistema de filtración para disóleo de alto contenido de BS&W de la empresa terminal de líquidos de barranquilla TEIBA S.A.”, de la universidad de San Buenaventura de Cartagena, elaborada en febrero del 2010. Establecen el dimensionamiento del equipo de filtro después de haber establecido las condiciones de operación tales como: temperatura, caída de presión, cantidad de materia a filtrar, entre otros. De igual manera, llegaron a diferentes conclusiones, siendo la principal que en los cálculos de diseño del filtro se debió tener en cuenta un tamaño promedio de partícula de los sedimentos presentes en el disóleo y la temperatura del fluido dentro del filtro debido al efecto que ésta presenta en la viscosidad y velocidad de filtración de la acumulación de sólidos incompresibles que actúan como medio filtrante al formarse la torta. La tesis “diseño de una unidad de filtración de agua de formación de pozos petroleros”, presentada por Julio Santiago Medina Rosero y Gabriel Alejandro Miranda Almeida, para la escuela politécnica nacional de Ecuador, 2007. Una de las principales conclusiones a las que llegaron, están relacionada con las condiciones más críticas para el diseño de la unidad de filtración, que se relacionan directamente con sus requerimientos operacionales (caudal, presión, tamaño de partícula en suspensión, calidad del agua a la salida del proceso de filtrado, entre otros.); y también que las variables principales que se manejan en un sistema de filtrado, inciden directamente en la selección del medio de separación, pero además, factores como la corrosividad del agua, limitan la gama de elementos disponibles para conformar el sistema de filtrado. También se encuentra la tesis, “Diseño de un sistema de filtración para la potabilización de agua en el municipio de Turbana-Bolívar”, presentada por Leandro Hernández D., para la universidad de San Buenaventura de Cartagena, 2007. Donde llego a establecer unas recomendaciones generales de operación y mantenimiento de plantas de tratamientos que van enmarcadas en los principios

17

de operación, de mantenimiento, parámetros de control de operación, entre otros. De igual forma, llego a diferentes conclusiones, de las cuales se tuvieron en cuenta que el filtro de tasa declinante es uno de los más económicos y de fácil mantenimiento, que en un filtro dual se incrementa la tasa de filtración y se mejora la calidad del efluente, y por último el agua analizada proveniente de sedimentadores es aceptable, ya que se encuentra dentro de los parámetros establecidos en el decreto 475/98. Y por último, está la tesis “desarrollo de una planta para producir sulfato de sodio a partir de sulfato de calcio, subproducto en la producción de fertilizantes nitro-fosfatados”, presentada por los estudiantes Neyis Yances Ayola y Adalberto Matute Thowinsom, para la Universidad del Atlántico, Barranquilla, 1984. Ellos, en el diseño de la planta, incluyeron un filtro de tambor rotatorio, el cual fue diseñado teniendo en cuenta las condiciones a las que operaria la planta. Establecieron que las dimensiones de la mayor parte de los quipos, incluyendo el filtro de tambor rotatorio, son dimensiones correspondientes a plantas en escala de planta piloto. En síntesis, en estas investigaciones se encuentran parámetros como el caudal, presión, temperatura, tamaño de partícula, entre otros., que son fundamentales para tener en cuenta en el diseño de las partes que conforman el sistema de filtración: placas, marcos, bomba, entre otros. 2.2 MARCO TEORICO

2.2.1 Filtración. Filtración es el proceso de separación (mecánica) sólido-fluido mediante el cual el sólido es separado del fluido en una suspensión haciéndolo pasar a través de un lecho poroso, denominado medio filtrante. El lecho retiene las partículas mientras que el fluido pasa a través del medio filtrante y recibe el nombre de filtrado. 7 Para establecer el flujo a través del medio filtrante es necesario aplicar un gradiente de presión como fuerza impulsora. Existen varias formas para aplicar este gradiente de presión, por ejemplo: a) la gravedad, b) el vacío, c) una presión, d) un vacío y una presión combinados, e) una fuerza centrífuga y f) un gradiente de saturación. La mayor parte de estas formas de aplicar presión da lugar a diferentes tipos de equipos de filtración, los que reciben el nombre de Filtros. 8 Se puede distinguir tres clases de filtración: a) la filtración con formación de torta, b) la filtración sin formación de torta y c) la filtración profunda9

7 Anónimo. Manual de filtración y separación. Disponible en: http://es.scribd.com/doc/33730261/8634301-

Manual-de-Filtracion. Consultado el 11 de septiembre de 2013. P. 222 8 Ibíd. p. 222

9 Ibíd. p. 222

18

Las condiciones en que se realiza una filtración dependen de muchos factores, entre los cuales destacan: - Las propiedades del fluido, tales como su densidad, viscosidad y corrosividad. - La naturaleza del sólido, tal como su tamaño, forma y distribución de tamaño. - Las propiedades de la suspensión, tales como su concentración y

compresibilidad. - La cantidad de material a tratar. - El valor del material y si el material valioso es el sólido, el fluido, o ambos. - Si es necesario lavar la torta. - Si es importante o no la contaminación del producto. 2.2.2 Filtración con formación de torta o queque.La filtración con formación de torta se caracteriza porque el sólido de la suspensión es retenido en la superficie del medio filtrante como una capa denominada torta. Esto se produce naturalmente cuando los poros del medio filtrante tienen un tamaño menor que las partículas. Cuando este no es el caso, es necesario cubrir el medio filtrante con una delgada capa de material fibroso, denominado ayuda de filtración, que bloquea el paso de las partículas a través del medio filtrante. En este tipo de filtración, el flujo de suspensión es perpendicular a la superficie del medio filtrante.10 La filtración con formación de queque se utiliza para suspensiones que poseen más de un 10% de sólidos en volumen y es, sin duda, el proceso de filtración más importante en la industria minera y en la industria de procesos en general.11

Figura 1. Filtración con formación de torta o queque

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

2.2.3 Filtración sin formación de torta o queque. Cuando el flujo de la suspensión es paralelo a la superficie del medio filtrante, éste aún retiene las partículas sólidas. Sin embargo, el flujo de la suspensión produce una tasa de

10

Ibíd. p. 222 11

Ibíd. p. 222

19

cizalle muy alto, la que previene la formación de una capa de sólidos retornándolos a la suspensión. En esta forma el líquido atraviesa el medio filtrante mientras que el sólido permanece en la suspensión aumentando su concentración con el tiempo. Este tipo de filtración es útil cuando se desea concentrar una suspensión sin que sea necesario un producto de baja humedad. Aún cuando la filtración sin formación de torta puede ser utilizada en la separación sólido-líquido, es principalmente utilizada en la filtración de gases polvoriento.12

Figura 2. Filtración sin formación de torta o queque

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013 2.2.4 Filtración profunda. Para la filtración de partículas muy finas en suspensiones diluidas se utiliza comúnmente filtros que tienen medios filtrantes de poros mayores que las partículas pero de grandes espesores. Las partículas penetran en el interior del medio filtrante y son capturadas por las fibras o partículas que constituyen el medio filtrante. Este tipo de filtro pierde su capacidad de filtración después de un cierto tiempo y es necesario limpiar el medio filtrante eliminando las partículas desde su interior, o sustituir el filtro por uno nuevo. Dos ejemplos de filtración profunda son los filtros de arena para piscinas y los filtros de aire en automóviles.13

Figura 3. Filtración profunda

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de

septiembre de 2013.

12

Ibíd. p. 222-223 13

Ibíd. p. 223-224

20

2.2.5 Filtración en la separación de solido-liquido. En la filtración; las partículas suspendidas en un fluido, ya sea un líquido o gas, se separan mecánica o físicamente usando un medio poroso que retiene las partículas en forma de fase separada que permite el paso del filtrado sin sólidos. Las partículas sólidas suspendidas pueden ser muy finas (del orden de micrómetros) o bastante grandes, muy rígidas o plásticas, esférica o de forma muy irregular, agregados o partículas individuales. El producto valioso puede ser el filtrado sin sólidos o la torta sólida. En algunos casos, se requiere una eliminación completa de las partículas sólidas y en otros, basta con una eliminación parcial.14 La alimentación o suspensión de entrada puede contener una gran carga de partículas sólidas o una proporción baja. Cuando la concentración es mínima, los filtros operan por tiempos muy largos, antes de que sea necesario limpiar el medio filtrante. Debido a la gran diversidad de problemas de filtración, se ha desarrollado un enorme número de equipos de filtración.15 El equipo industrial de filtración difiere del de laboratorio únicamente en lo que respecta a la cantidad de materia que se maneja y en la necesidad de operar a costos bajos.16 2.2.6 Variables de operación. Las principales variables en un proceso de filtración pueden ser separadas en: variables de entrada, variables de salida, parámetros, perturbaciones y variables controlables.17

Figura 4. Variables en filtración

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de

septiembre de 2013.

14

GEANKOPLIS, Christie J. Procesos de transporte y operaciones unitarias. Tercera edición, México D.F., 1998, p.885. 15

Ibíd. p. 885. 16

Ibíd. p. 885. 17

ANÓNIMO. Manual de filtración y separación. Disponible en: http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013. p. 224

21

Tabla.1 Identificación de variables

IDENTIFICACIÓN DE VARIABLES

Variables de entrada Flujo Qr(t) y concentración ᶲr(t) de entrada de suspensión

Variables de salida Flujo de carga Qr(t) y humedad (1-ᶲr)(t) de la torta

Variables de diseño Área de filtración S y gradiente de presión ∆p

Variables de control Tiempo de filtración tfde lavado t1 y de secado ts

Parámetros

Porosidad ԑ, permeabilidad k(ԑ) y comprensibilidad σt de la torta, densidad ρfy viscosidad μfdel filtrado, densidad ρf y forma ψfde las partículas.

Perturbaciones Granulometría del solido

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

La mayoría de los equipos de filtración, sean continuos o discontinuos, trabajanen ciclos de formación de la torta, lavado, secado y descarga: - Formación dela torta. La magnitud de material depositado en el medio

filtrante depende del gradiente de presión, de la concentración de la suspensión y del tiempo de succión. En este ciclo hay un flujo continuo de filtrado a través del medio filtrante y de la torta.18

- Lavado dela torta. La necesidad de lavar la torta depende del objetivo perseguido por el proceso de filtración. El lavado se efectúa para eliminar impurezas de la torta o para recuperar líquidos valiosos. El lavado de la torta implica calcular la cantidad mínima de agua necesaria para desplazar el líquido de los poros y el tiempo necesario.19

- Secado dela torta. Secado de la torta es aquella etapa en que el agua retenida en los poros del queque es desplazada soplando aire o succionado aire de la atmósfera. Para controlar esta etapa es necesario conocer la cantidad de agua retenida en el queque. El criterio para seleccionar la humedad residual de la torta es económico, cuando no es una restricción del equipo.20

- Descarga de la torta El desprendimiento de la torta y su descarga es de gran importancia para una operación eficiente. En el caso de filtración a vacío la

18

Ibíd. p. 225 19

Ibíd. p. 225 20

Ibíd. p. 226

22

descarga es muy simple y consiste en raspar las telas y eliminar el producto por gravedad. En el caso de filtración a presión, o filtración hiperbárica, la descarga se complica por la necesidad de mantener la presión en la cámara, de modo que es necesario tener válvulas que permitan presurizar y despresurizar la zona de descarga en ciclos controlados.21

2.2.7 Tipos de equipos de filtración. Existen diversos métodos para clasificar los equipos de filtración y no es posible establecer un sistema simple que incluya a todos ellos. En una de las agrupaciones, los filtros se clasifican dependiendo de que la torta de filtrado sea el producto deseado o bien el líquido transparente. En cualquier caso, la suspensión puede tener un porcentaje de sólidos relativamente alto, lo que conduce a la formación de una torta, o a tener muy pocas partículas en suspensión.22 Los filtros también se clasifican de acuerdo con su ciclo de operación: por lotes, cuando se extrae la torta después de cierto tiempo, o de manera continua, cuando la torta se va extrayendo a medida que se forma. En otra clasificación, los filtros pueden ser de gravedad, donde el líquido simplemente fluye debido a la presencia de una carga hidrostática, o bien se puede usar presión o vacío para incrementar la velocidad de flujo. Un método de clasificación muy importante se basa en la colocación mecánica del medio filtrante. La tela filtrante puede estar en serie, en forma de placas planas encerradas, como hojas individuales sumergidas en la suspensión, o sobre cilindros giratorios que penetran en la suspensión.23 2.2.7.1 Filtros continuos de vacío. En todos los filtros continuos de vacío el líquido es succionado a través de un medio filtrante sobre el que se deposita una torta de sólidos. La torta se aleja de la zona de filtración, se lava, se seca por aspiración y se descarga del medio filtrante para reiniciar el ciclo con la entrada de suspensión. En todo momento una parte del medio filtrante se encuentra en la zona de filtración, otra parte en la zona de lavado y otra en la etapa de descarga de sólidos, de forma que la salida de líquido y de sólido se realiza ininterrumpidamente. La presión diferencial a través del medio filtrante de un filtro de vacío continuo no es elevada y normalmente está comprendida entre 10 y 20 in de Hg Los distintos diseños de filtros difieren en la forma en la que se introduce la suspensión, la forma de la superficie filtrante y la manera en la que se descargan los sólidos. Sin embargo, la mayor parte de ellos aplican vacío desde una fuente estacionaria para accionar las partes de la unidad por medio de una válvula rotatoria.24

21

Ibíd. p. 226 22

GEANKOPLIS, Christie J. Procesos de transporte y operaciones unitarias. Tercera edición, México D.F., 1998, p.886 23

Ibíd. p. 886 24

Ibíd. p. 1004

23

2.2.7.2 Filtro de disco rotatorio continúo. Este filtro consta de discos verticales concéntricos montados en un eje horizontal rotatorio. El filtro opera con el mismo principio que el filtro rotatorio de tambor al vacío. Todos los discos están huecos y cubiertos con un filtro de tela que se sumerge parcialmente en la suspensión. La torta se lava, se seca y se descarga raspándola cuando el disco está en la sección superior de su rotación. El lavado es menos eficiente que con el filtro de tambor rotatorio.25

2.2.7.3 Filtro horizontal rotatorio continúo. Este es un filtro al vacío cuya superficie filtradora anular rotatoria está dividido en sectores. Conforme el filtro horizontal gira recibe suspensión, luego se lava, se seca y se le quita la torta. La eficiencia del lavado es mejor que con el filtro de disco rotatorio. Se usa mucho en procesos de extracción de minerales, lavado de pulpas y otros procesos de gran capacidad.26

2.2.7.4 Filtros de tambor rotatorio. El tipo más frecuente de filtro continuo de vacío es el filtro de tambor rotatorio. Los filtros de tambor rotatorio tienen un campo de uso amplio, entre los cuales está el refinamiento del mineral, hidrometalurgia, industria metalúrgica, química y farmacéutica, transformación de los alimentos, y tratamiento de aguas residuales. 27 El filtro de tambor consiste en un tambor rotatorio con su parte inferior sumergida en la suspensión. La superficie del tambor está cubierta por un medio filtrante denominado tela filtrante. La suspensión es succionada desde el interior del tambor, donde se ha generado un vacío. Mientras el filtrado pasa al interior del tambor y es evacuado a través de tuberías apropiadas, el sólido es retenido en la superficie cilíndrica formando un queque. A medida que el tambor rota, las secciones de superficie que estaban sumergidas en la suspensión emergen de ésta, haciendo que el aire sea succionado debido al vacío interior, lo que seca a la torta. Durante el giro es posible lavar la torta rociando agua en su superficie y permitiendo que se seque de la misma forma anterior. Una vez completado un giro, y antes de entrar nuevamente en la suspensión, un mecanismo raspa la superficie descargando la torta en una tolva. 28

25

Ibíd. p. 890 26

Ibíd. p. 890 27

GEANKOPLIS, Christie J. Procesos de transporte y operaciones unitarias. Tercera edición, México D.F., 1998, p.889 28

Anónimo. Manual de filtración y separación. Disponible en: http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013. p. 227

24

Figura 5. Filtro rotativo continúo a vacío

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013. 2.2.7.4.1 Filtración al vacío

Características. La filtración a vacío es dentro de la industria, el tipo de filtración debido a sus grandes ventajas y primordialmente al hecho de que se utiliza principalmente en sistemas continuos. Los filtros al vacío funcionan a una presión menor que la atmosférica en el lado corriente abajo del septo del filtro. Por lo común, la presión corriente arriba es esencialmente la atmosférica; por consiguiente, los filtros al vacío se limitan a una presión máxima de filtración de 1 atmosfera. Puesto que la lechada de pre-filtración se alimenta a la presión atmosférica, puede llegar al tanque del filtro por gravedad o utilizando una bomba de carga baja. La bomba de vacío es un accesorio muy importante para los filtros de vacío, puesto que es la fuente de la fuerza impulsora de filtración y, en muchas instalaciones, el dispositivo de mayor costo operacional. Por lo común se escogen secas al vacío en lugar de las de vía húmeda. La elección es más bien de índole económico y depende de los detalles de servicio. En algunos casos, un brazo barométrico que se descarga en un sello de sumidero elimina la necesidad de una bomba de vacío.29 Todas las técnicas de filtración son similares a todos los otros métodos de filtración de superficie, en donde el medio filtrante poroso soporta el dispositivo del filtro; sin embargo, a diferencia de otras formas de filtración, la filtración a vacío emplea una baja fuerza de impulso y esto es lo que permite que sea utilizada en un área especial de aplicación. 30

29

PERRY, Robert. CHILTON Cecil. Biblioteca del ingeniero quimico. Quinta edición, vol. 5, Mexico D.F., 1972, P. 66 – 93. 30

SVAROVSKY, Ladislav. Solid-liquid separation.Quinta edición, London, 1972, P. 222 – 235.

25

Existen ventajas y desventajas para tales sistemas de vacío. La principal desventaja resulta de la limitación obvia en la presión utilizada, la cual puede dar bajas tasas de filtración y pastas bastante húmedas; sin embargo también existen ventajas muy sustanciales. Los problemas encontrados en el diseño de filtros de vacío tanto batch como continuos, tienden hacer menos difíciles de superar que para los filtros que operan a altas presiones o muy altas velocidades de rotación; por ejemplo los separadores centrífugos.31 2.2.7.5 Filtros discontinuos de vacío. Los filtros prensa son normalmente discontinuos, mientras que los de vacío lo son continuos. Sin embargo, un filtro discontinuo de vacío resulta a veces muy útil. Un tipo nutcha que es utilizado para la filtración discontinua de suspensiones, con una gran concentración de sólidos, con formación de torta filtrante es poco más que un embudo Büchner grande, de 3 a 10 pies de diámetro, en la que se forma una capa de sólidos de 4 a12 pulgadas de espesor. Debido a su sencillez, una nutcha puede construirse fácilmente con materiales resistentes a la corrosión y resulta interesante cuando han de filtrarse cargas experimentales de una gran variedad de materiales corrosivos. Estos tipos de filtros no son recomendables para operaciones de producción debido al elevado coste de mano de obra que supone su utilización.32 2.2.7.6 Filtro prensa. Uno de los tipos de filtros más importantes es el filtro prensa. Estos filtros consisten de placas y marcos alternados con una tela filtrante a cada lado de las placas, las placas tienen incisiones con forma de canales para drenar el filtrado en cada placa. La suspensión de alimentación se bombea en la prensa y fluye a través del conducto al interior de cada uno de los marcos abiertos, de manera que va llenando los espacios vacíos. El filtrado fluye entre la tela filtrante y la superficie de la placa, a través de los canales y hacia el exterior, mientras los sólidos se acumulan como torta en los marcos.33 En muchos casos, el filtro prensa tiene una descarga abierta individual para cada marco, que permite una inspección visual para verificarla transparencia del líquido filtrado. Si una de las salidas descarga líquido turbio debido a una perforación de la tela o a otras causas, se puede cerrar por separado y continuar con la operación. Cuando los espacios están totalmente llenos, las placas y los marcos se separan y se extraen las tortas.34 Los filtros prensa se usan en los procesos por lotes pero no se pueden emplear para procesos de alto rendimiento. Se manejan con facilidad, son versátiles y de

31

Ibíd. P. 284 – 290. 32

Ibíd. p. 1003 33

Ibíd. p. 887 34

Ibíd. p. 887

26

operación flexible y se pueden utilizar altas presiones si es necesario, con soluciones viscosas o cuando la torta de filtro tiene una gran resistencia.35 Las placas de un filtro prensa pueden ser cuadradas o circulares, verticales u horizontales. Lo más frecuente es que los compartimentos para sólidos estén formados por huecos en las caras de placas de polipropileno moldeado. En otros diseños el filtro está formado por placas y marcos como los de la Figura 6, donde placas cuadradas de 6 a 78 pulg de lado alternan marcos abiertos. Las placas tienen un espesor de 1/4 a 2 pulg mientras que el de los marcos es de 1/8 a 8 pulg. Las placas y los marcos se sitúan verticalmente en un bastidor metálico, con telas cubriendo las caras de cada marco, y se acoplan estrechamente entre sí por medio de un tornillo o una prensa hidráulica. La suspensión entra por un extremo del ensamblaje de placas y marcos. Pasa a través de un canal que recorre longitudinalmente el ensamblaje por una de las esquinas de las placas y marcos. También existen canales auxiliares para llevar la suspensión desde el canal de entrada hasta cada una de las placas. Los sólidos se depositan sobre las lonas que recubren las caras de las placas. El líquido pasa a través de las telas, desciende por las canaladuras de las caras de las placas y sale del filtro prensa.36

Figura 6. Equipo automático de filtro prensa (filtración con descarga cerrada).

Libro de operaciones unitarias de Ingeniería Química. MC Cabe. Una vez instalado el filtro prensa, se introduce la suspensión por medio de una bomba a una presión de 3 a 10 atm. La filtración continúa hasta que ya no sale líquido por el tubo de descarga o bien aumenta bruscamente la presión de filtración, Esto ocurre cuando las placas se llenan de sólido y ya no puede entrar más suspensión. Se puede entonces pasar líquido de lavado para eliminar las impurezas solubles contenidas en los sólidos, y a continuación insuflar aire o

35

Ibíd. p. 887. 36

Ibíd. p. 888.

27

vapor de agua para desplazar la mayor parte de líquido residual. Se abre entonces la prensa y se retira la torta de sólidos, pasándola a un transportador o a un depósito de almacenamiento. En muchos filtros prensa estas operaciones se realizan automáticamente, tal como ocurre en el equipo que se muestra en la Figura 6.37 2.2.7.6.1 Elementos básicos. El filtro prensa de marcos y placas está conformado por los siguientes elementos: a) Soporte estructural del filtro. A su vez está conformado por los elementos siguientes: - Mecanismo de cierre: Actualmente sólo se instala sistema electro-hidráulico con bomba hidráulica de doble etapa que acciona uno o más cilindros de doble acción.38 - Cabezal de accionamiento: Aloja el mecanismo de cierre y constituye uno de los extremos de la prensa. Suele construirse en fundición modular o conformada en chapa electro-soldada. En el primer caso suele incluir en su diseño el propio cilindro de cierre. Además está soportado mediante patas que se unen a los apoyos del filtro de forma rígida o deslizante.39 - Cabezal móvil: Transmite la fuerza de cierre sobre el paquete filtrante, alojando, en ocasiones, el resto de conexiones externas del filtrado. Se construye en fundición o chapa de acero. Este, se soporta y se desplaza sobre las barras laterales o la viga superior mediante pastillas de deslizamiento o rueda con elementos de nivelación.40 - Barras laterales: Constituye el elemento de conexión entre los cabezales extremos de la prensa, alas que van unidas de forma rápida o articulada, y sirven de apoyo o de soporte al paquete filtrante.41

b) Paquete filtrante. Sobre cuyos elementos se produce el proceso de separación sólido líquido y está constituido por: - Placas filtrantes: Conforman las cámaras donde se retiene y forma la “Torta”. Esta cámara puede ser de espesor fijo o ser susceptible de variar su espesor

37

Ibíd. p. 888. 38

ANONIMO. FSI filtro prensa. Disponible en: http://www.fsi-filtracion.com/pdf/FSIFILTRACION-Filtro%20Prensa.pdf. Consultado el 11 de septiembre de 2013. 39

Ibíd. p. 2. 40

Ibíd. p. 2. 41

Ibíd. p. 2.

28

durante el proceso de operación, dando lugar a una clasificación básica de los filtros prensa: de cámara o de membrana.42 Dentro de los filtros de cámara, ésta puede formarse por medio de placa plana y marco; o más habitualmente, por medio de un rebaje efectuado en la propia placa. La fabricación de la placa ha evolucionado desde la madera, aluminio y fundición de hierro a los plásticos siendo la más común, actualmente, la fabricación en Polipropileno. Pero para algunas aplicaciones especiales siguen utilizándose otros materiales.43 - Telas filtrantes: Realizan la primera separación, dando lugar a la formación de la pre-capa sobre la que continúa realizándose la filtración, determinando el nivel inicial de corte realizado en la filtración.44 En la filtración a altas presiones, se utilizan a veces telas, soporte de las propias telas de filtración, que favorecen la evacuación del filtrado y mejoran la vida de la propia tela filtrante.45 2.2.7.6.2 Funcionamiento del filtro prensa. Primero, el lodo líquido es bombeado a las cámaras que se encuentran rodeadas por lonas filtrantes. Al bombear la presión se incrementa y el lodo es forzado a atravesar las lonas provocando que los sólidos se acumulen y formen una pasta seca. Posteriormente, el pistón hidráulico o manual empuja la placa de soporte, que generalmente es de acero, contra las placas interiores haciendo la prensa. el cabezal y el soporte terminal son sostenidos por rieles en las barras de soporte. El filtrado pasa a través de las lonas y es dirigido hacia los canales de las placas y puertos de drenado del cabezal para descarga.46 Para remover la pasta compactada, se hace retroceder el pistón neumático relajando la presión y separando cada una de las placas, permitiendo que la pasta compactada caiga desde la cámara hasta el tanque receptor.47 2.2.7.7 Filtro de carcasa y hojas. Para filtrar a presiones superiores a las que son posibles en un filtro prensa de placas y marcos, para reducir la mano de obra, o cuando se requiere un lavado más eficaz de la torta, se puede utilizar un filtro de carcasa y hojas. 42

Ibíd. p. 2. 43

Ibíd. p. 3. 44

Ibíd. p. 3. 45

Ibíd. p. 3. 46

ANONIMO. Filtros prensa. disponible en: http://www.impel.com.mx/pdf/tratamiento/residual/deshidratacion/FiltrosPrensa.pdf. consultado el 9 de septiembre de 2013. 47

Ibid. p. 3

29

Figura 7. Filtro de hojas a presión en tanque horizontal.

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013.

2.2.8 Medios filtrantes y ayudas para la filtración 2.2.8.1 Medios filtrantes. Un medio filtrante puede ser definido como cualquier material permeable sobre el cual, o en el cual, son separados los sólidos del fluido durante el proceso de filtración. Por consiguiente, el principal rol del medio filtrante es provocar una buena separación entre los componentes de una suspensión con el mínimo consumo de energía. En orden a realizar una cuidadosa selección de un medio filtrante se deben tomarse en cuenta muchos factores.48 Todos los filtros requieren un medio filtrante para la retención de sólidos, ya sea que el filtro este adaptado para la filtración de torta, como medio de filtración o filtración en profundidad. La especificación de un medio de filtración está basada en la retención de un tamaño mínimo de partícula y una buena eficiencia en la eliminación por separación, así como también una aceptable duración. La elección del medio de filtración es, con frecuencia, la consideración, más importante para asegurar el funcionamiento satisfactorio de un filtro.49 Para la filtración dela torta, la selección del medio filtrante incluye la optimización de los siguientes factores: - Capacidad de detener los sólidos sobre sus poros con cierta rapidez, después

de que se inicie la alimentación (esto es propensión mínima a ser purgados). - Baja velocidad de arrastre de sólidos hacia el interior de sus intersticios (esto

es propensión mínima a los atascamientos). - Resistencia mínima a la corriente de filtrado (es decir elevada velocidad de

producción). - Resistencia a los ataques químicos. - Suficiente resistencia para soportar la presión de filtración. - Resistencia aceptable al desgate mecánico.

48

Ibíd. p. 6 49

Ibíd. p. 7

30

- Capacidad de descarga de la torta con facilidad y limpieza. - Capacidad de adaptación mecánica al tipo de filtro en el que se utilizará. - Costo mínimo. El medio para filtraciones industriales debe tener ciertas características. La primera y más importante es que permita separar los sólidos de la suspensión y producir un filtrado transparente. Además, los poros no se deben obstruir con facilidad para que la velocidad del proceso no sea demasiado lenta. El medio filtrante debe permitir la extracción de la torta sin dificultades ni pérdidas. Obviamente, debe tener una resistencia suficiente para no rasgarse y no ser afectado por los productos químicos presentes.50 Algunos medios filtrantes de uso común son telas gruesas de loneta o sargas, tejidos pesados, fibra de vidrio, papel, fieltro de celulosa, telas metálicas, de lana, de nylon, de dacrón y otros tejidos sintéticos.51 Las fibras de hilacha de materiales naturales, son más eficaces para partículas finas que las fibras plásticas o metálicas. Algunas veces, el filtrado sale un poco lechoso al principio, antes de que se depositen las primeras capas de partículas que ayudan al filtrado subsecuente. El filtrado se puede recircular para una nueva filtración. 52 2.2.8.1.1 Telas. Las telas filtrantes más comunes son hechas de material textil, de fibra natural o sintética. Existen tres tipos de medios sintéticos usados en la industria de la filtración, a) Tejido: puede ser de tela cruzada o satín, ya que éste aumenta la resistencia a la tracción, b) No tejido: consiste en ensamblar varias capas de fibras y c) Compósitos: Poliuretanos (polímeros micro porosos regulados) que han dado muy buen resultado.53 Tabla 2. Resumen generalizado de medios filtrantes clasificados de acuerdo a su

rigidez (Purchas, 1981)

Principales tipos Subdivisiones Partícula más pequeña retenida (μm) (aprox.)

Fabricación solida

Pantallas de alambre Bobinados de alambre Anillos apilados

100 100 5

Hojas metálicas Perforadas 100

50

GEANKOPLIS, Christie J. Procesos de transporte y operaciones unitarias. Tercera edición, México D.F., 1998, P.890 51

Ibíd. p. 890 52

Ibíd. p. 890 53

Anónimo. Manual de filtración y separación. Disponible en:http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 18 de septiembre de 2013. p. 243-244

31

Tejido de alambre 5

Medios porosos rígidos

Cerámicos Carbón Plásticos

<1 10 10

Cartuchos

Fabricación de laminas Camas aglutinadas Hilo bobinado

3 2 2

Hojas plásticas Monofilamentos tejidos Hojas porosas

Membranas

Poliméricas Cerámicas Metálicas

<0.1 <0.1 0.2

Medios tejidos

Fibras de hilo Monofilamentos Multifilamentos

5 10

<10

Medios no tejidos

Hojas de filtro Papel(celulosa y vidrio) Polímeros

10 5 y 7 10

Medios holgados Fibras Polvos

1 <1

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

Básicamente las características que se deben tener en cuenta en las telas son: - Condiciones Térmicas y Químicas: En condiciones térmicas y químicas

los polímeros son los medios más adecuados para el medio filtrante. Los más usados son polipropileno (PP), polietileno (PET) y poliamida (PA).54

- Requerimientos en la Filtración: Los principales requerimientos de la filtración son: claridad en el filtrado (es decir una alta eficiencia de retención de partículas finas), rendimiento, contenido de humedad en el queque, efectiva liberación del queque (de fácil desprendimiento), baja resistencia al paso del fluido y alta resistencia a la abrasión.55

- Consideraciones con respecto al equipo: Es importante donde se va a usar

el medio filtrante: el tipo de pulpa, volumen del producto, contenido de sólidos requeridos, así como si es filtración a presión o vacío.56

54

Ibíd. p. 244 55

Ibíd. p. 244 56

Ibíd. p. 244

32

- Costos: El costo del medio, así como su vida útil es de vital importancia. Este ítem puede decidir el tipo de medio a utilizar.57

Tabla 3. Propiedades del medio filtrante orientadas a la maquina (Purchas, 1980)

Propiedades orientadas a las maquina: relacionadas con las limitaciones del uso de un medio filtrante en un tipo específico de filtro.

Rigidez Resistencia al estiramiento

Resistencia al creep Resistencia a la abrasión Estabilidad a la vibración Dimensiones compatibles

Habilidad para ser fabricados Función de sellado

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013.

Tabla 4. Propiedades específicas de filtración en medios filtrantes (Purchas y

Hardman, 1980 y 1994)

Propiedades específicas de filtración que determinan la capacidad del medio en un proceso especifico de filtración.

Partícula más pequeña retenida

Importante cuando se requiere una remoción de partículas del 100%. Se debe tener en mente que el tamaño de las partículas depende de la técnica utilizada para su medición.

Eficiencia de retención

Una eficiencia de retención del 100% corresponde al punto de corte de la tela (cut-off). La eficiencia de retención depende de la forma y tamaño de partículas, estructura del medio, velocidad de alimentación, entre otros.

Resistencia al flujo

La resistencia al flujo depende de la estructura del medio filtrante y es a menudo reportado como la medida de permeabilidad, o resistencia específica, a condiciones específicas del flujo.

Capacidad ensuciamiento

Cantidad de sólidos (suciedad) retenida en el medio filtrante sin exceder una cierta caída de presión a través del filtro.

57

Ibíd. p. 244

33

Tendencia a obturación

Asociada al material que no es removido del medio usando los procedimientos normales de limpieza, causando un incremento en la resistencia al flujo de filtrado.

Descarga de la torta

Facilidad de remoción de la torta del medio filtrante.

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

Tabla 5. Propiedades orientadas a la aplicación del medio filtrante (Purchas,

1980)

Aplicación orientada a las propiedades del medio filtrante. Compatibilidad del medio filtrante en el ambiente.

Estabilidad química y térmica

Datos técnicos entregados por el fabricante.

Estabilidad biológica

Relacionada a la acumulación y crecimiento biológico en la superficie de las telas. Fibras naturales son más propensas a la degradación biológica que las sintéticas.

Características absorbentes

Absorción de líquidoy posterior hinchamiento durante el proceso de filtración, lo que se traduce en una disminución de la permeabilidad.

Mojabilidad

Afecta la presión requerida para iniciar el flujo inicial a través del medio, donde pequeñas cantidades de impurezas alteran significativamente esta propiedad.

Características de estática

Factor importante para suspensiones de baja conductividad eléctrica. Aditivos antiestáticos son utilizados para reducir este efecto.

Disponibilidad

Corresponde a la disposición del medio filtrante como de las partículas que retuvo después de que se descarte.

Capacidad de reutilización

Muchos medios pueden ser utilizados y re-usados. El planteamiento para lograr esto, son diseñados en el ciclo de operación de muchos filtros.

Costo

El costo del medio filtrante puede variar mucho y tiene que ser evaluado considerando la vida útil del mismo.

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

Los principales daños que puede sufrir la tela pueden deberse a deformación estructural, estiramiento, fatiga a la flexión y a daños térmicos y químicos.

34

Los primeros son el resultado de un mal diseño y a aspectos operacionales, tirón muy fuerte durante la descarga del queque o tensiones fuertes al inicio del ciclo o de la alta presión de agua usada en el lavado de la tela. Con respecto a los daños químicos (pH y corrosividad) y térmicos, estos son subsanados eligiendo una tela adecuada para el proceso en que va a ser usada. La siguiente tabla muestra las características de distintos materiales.58

Tabla 6. Atributos químicos y térmicos de fibras, Hardman 1994

http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 11 de septiembre de 2013

Cabe señalar que a la tela se le realiza procesos finales de estabilización que aseguran una estabilidad dimensional y regulación de la permeabilidad. Un ajuste preciso de su permeabilidad se obtiene a través de tratamientos térmicos llamados calendering. Comparaciones entre las permeabilidades de diferentes medios filtrantes pueden ser hechas aplicando la ley de Darcy para datos de flujos versus caída de presión. Un baño y modificación superficial hace que la torta se desprenda sin mayor problema de la superficie. Las principales características técnicas de los medios filtrantes son:59 - Trama - peso/área - Permeabilidad al aire - Permeabilidad al agua - Porosidad

58

Ibíd. p. 246 59

Ibíd. p. 891

Resistencia a:

Tipo de fibra Densidad (kg/m3)

Temperatura de operación máxima (ºc)

Ácidos Bases Agentes oxidantes

Hidrólisis

Polipropileno 910 95 .... .... . ..

Polietileno 950 85 .... .... . ..

Poliéster (PBT) 1280 100 ... .. .. .

Poliéster (PET) 1380 100 ... . .. .

Poliamida 6.6 1140 110 . ... . .

Poliamida 11 1040 100 . ... . .

Poliamida 12 1020 100 . ... . .

PVDC 1700 85 .... ... .... ...

PVDF 1780 100 .... .... ... ....

PTFE 2100 150+ .... .... ... ....

PPS 1370 150+ .... .... .. ....

PVC 1370 80 .... .... .. ....

PEEK 1300 150+ ... ... .. ....

.... Muy bueno ... Bueno .. Aceptable .Pobre

35

- Resistencia a la tensión - fácil descarga de la torta - mínima resistencia al flujo - mínima humedad de la torta - máxima vida útil de la tela - menor tendencia a la colmatación (obstrucción) - espesor de la tela - resistencia a la temperatura - Resistencia al pH - Capacidad de suciedad

En síntesis, podemos ver que existe una infinidad de medios filtrantes dependiendo de la aplicación, por lo que la selección de un medio específico debe tomar en cuenta muchos factores. Esto hace necesario realizar distintos ensayos de laboratorio para observar el comportamiento del medio filtrante y así poder evaluar su comportamiento dependiendo de la aplicación. Entendiendo el importante rol que juega el medio filtrante en el proceso de filtración, queda claro que una mala elección acarreara resultados perjudiciales para la filtración, traduciéndose en aumentos de costos, pérdidas de tiempo y un proceso ineficiente.60 2.2.8.2 Tipos de suspensión. Las características físicas y químicas afectan en forma notable el comportamiento de los filtros. En muchos casos resultan más importante obtener una determinada calidad de afluentes para el tamaño y clase del medio filtrante usado, ya que el mismo filtro, trabajando a la misma velocidad, puede producir fluido con mayor o menor turbiedad, según sea el tipo de suspensión que reciba. 61 2.2.8.2.1 Características físicas. El tamaño del floc se relacionan en varias formas con la rapidez con que aumenta la perdida de carga en el filtro y otros parámetros; si el volumen de la floculación es grande, los poros del medio fíltrate se llenaran con más celeridad y el gradiente hidráulico aumentara más en menores tiempos.62 Las fuerzas de Van Der Waals se incrementan por la densidad de las partículas, de manera que esta puede influir en la adhesividad del floc y en consecuencia en la profundidad de su penetración del lecho y su resistencia a los desprendimientos por esfuerzo cortante. 63

60

Ibíd. p. 891 61

HARRIOT, Peter. MCCABE, Warren L. y SMITH, Julián C. Operaciones unitarias en ingeniería química. Cuarta edición, México D.F., 2007,P.1008 62

Ibíd. p. 1008 63

Ibíd. p. 1008

36

El tamaño de las partículas influye a su vez en el mecanismo que predomina para la retención del material suspendido, lo que se relaciona con la proporción de partículas de determinado diámetro que resultan retenidas en el proceso. 64 2.2.8.2.2 Influencia de la temperatura: la temperatura del fluido afecta tanto los mecanismos físicos como los químicos que intervienen en la filtración. 2.2.8.3 Coadyuvantes de filtración. Los sólidos muy finos o mucilaginosos, que forman una torta densa e impermeable, obstruyen rápidamente cualquier medio filtrante que sea suficientemente fino para retenerlos. La filtración práctica de estos materiales exige que la porosidad de la torta aumente de forma que permita el paso del líquido con una velocidad razonable. Esto se realiza añadiendo un coadyuvante de filtración, tal como tierra de diatomeas, perlita, celulosa de madera purificada u otros materiales porosos inertes a la suspensión antes de la filtración. El coadyuvante de filtración puede separarse después de la torta de filtración disolviendo los sólidos o quemando el coadyuvante. Si los sólidos no tienen valor, se desechan junto con el coadyuvante.65 Otra forma de utilizar un coadyuvante de filtración es mediante pre-tratamiento, es decir, depositando una capa del mismo sobre el medio filtrante antes de comenzar la operación. En los filtros discontinuos la capa del material es generalmente delgada, mientras que en un filtro continuo con pre-tratamiento, tal como se ha indicado anteriormente, dicha capa es gruesa y la parte superior de la misma se retira de forma continua con una cuchilla rascadora para exponer una superficie de filtración fresca.66 2.2.8.4 Ayudas de filtración.En algunos casos se usan ayudas de filtración para acelerar el proceso. Por lo general, son tierras diatomáceas o kieselguhr, que están constituidos principalmente por sílice no compresible. También se usa celulosa de madera, asbesto y otros sólidos porosos inertes.67 Estas ayudas de filtración se pueden usar de diferentes maneras; por ejemplo como recubrimiento previo antes de filtrar la suspensión, el cual impide que los sólidos de tipo gelatinoso obstruyan el medio filtrante y permite obtener un filtrado más transparente. También se pueden añadir a la suspensión antes de la filtración. Esto aumenta la porosidad de la torta y reduce su resistencia durante el proceso. En un filtro rotatorio, la ayuda de filtración se puede aplicar como recubrimiento previo y durante la operación se desprende junto con la torta.68

64

Ibíd. p. 1009 65

Ibíd. p. 1008 66

Ibíd. p. 1008 67

GEANKOPLIS, Christie J. Procesos de transporte y operaciones unitarias. Tercera edición, México D.F., 1998, P.891 68

Ibíd. p. 891

37

El uso de ayudas de filtración suele estar limitado a los casos en que la torta es el material que se descarta, o cuando el precipitado se puede separar de ellas por medios químicos.69 2.2.9 Fundamentos de filtración. Dependiendo del tipo de material a filtrar y de la magnitud del gradiente de presión la torta formada durante la filtración puede permanecer rígida o puede comprimirse. En general, los concentrados de cobre y otros metales, especialmente cuando no se utiliza floculante en su espesamiento, son materiales incompresibles. Al contrario, los relaves de flotación son siempre floculados antes de espesar. Por esta razón son materiales compresibles. Por otra parte, cuando estos relaves son filtrados, lo que no ocurre frecuentemente, se utiliza filtración a vacío, por lo que el gradiente de presión aplicado es pequeño y nuevamente el material puede ser considerado incompresible en esas circunstancias. Es así como en la mayoría de los casos de filtración en plantas de procesamiento de minerales se puede considerar la torta de filtración como incompresible y es aplicable la teoría de flujo en un lecho poroso rígido. En caso contrario, es necesario introducir la consolidación o expresión de la torta. 70 Consideremos un proceso de filtración con las siguientes restricciones: Las propiedades de la suspensión, del filtrado y del queque son constantes E l queque fo rmado es incompres ib le . La superficie de filtración es plana La velocidad de percolación del filtrado a través del queque y del medio filtrante

es muy lenta. La suposición 2.Permite considerar el queque como un lecho poroso rígido, lo que significa que el sólido contenido en la torta no se mueve. La suposición 3. Implica que, en el caso de superficies curvas, como en los tambores rotatorios, el diámetro del tambor debe ser muy grande comparado con el grosor del queque. La suposición 4. Permite utilizar la ecuación de Darcy como velocidad de percolación.71 La filtración, ya sea en filtros continuos o discontinuos, se lleva a cabo en etapas. Por lo menos se distinguen dos etapas fundamentales en el proceso: a) la formación de la torta, que incluye el bombeo de la suspensión al filtro y la compresión de la suspensión sobre el medio filtrante (por medio de aire a presión o de un diafragma o émbolo) hasta el momento en que desaparece la suspensión

69

Ibíd. p. 891 70

Anónimo. Manual de filtración y separación. Disponible en:http://es.scribd.com/doc/33730261/8634301-Manual-de-Filtracion. Consultado el 18 de septiembre de 2013. p. 248 71

Ibíd. p. 248

38

y la torta se encuentra totalmente saturado; b) desaguado de la torta, que se lleva a cabo succionando o soplando aire a través de la torta y, de esta forma, desplazando el agua por el aire. Filtraciones más sofisticadas incluyen etapas adicionales tales como: c) la expresión, que consiste en presionar la torta ya saturada mediante una membrana o émbolo impermeable eliminando parte del agua por reducción de la porosidad de la torta (estruje). Esta etapa solamente es útil en materiales compresibles. Otra etapa es d) el lavado de la torta, que permite eliminar materiales indeseables o recuperar materiales valiosos de la torta.72 Las principales magnitudes de interés de la filtración son la velocidad de flujo a través del filtro y la caída de presión en la unidad. A medida que transcurre el proceso, o bien disminuye la velocidad de flujo o aumenta la caída de presión. En la llamada filtración a presión constante la caída de presión permanece constante y la velocidad de flujo va disminuyendo con el tiempo; menos frecuente es que la presión aumente progresivamente para dar lugar a la llamada filtración a velocidad constante. 73 Una ecuación general para todos los tipos de filtración a presión constante fue desarrollada por Hermans y Bredéeg en 1935. Su ecuación es:

(

)

(Ec.1)

Donde V = volumen de líquido filtrado, o simplemente filtrado, recogido durante el tiempo t, y k1, n = constantes.

En la filtración de clarificación n puede ser 2,

, o 1, dependiendo del

mecanismopara el cual se deposite la partícula. En la filtración de torta n = 0. Para la filtración a velocidad constante la ecuación de Hermans-Bredéeg es

(Ec.2)

Donde es la caída de presión a través del filtro y n tiene los mismos valores que en la (Ec.1). El tratamiento que sigue se refiere fundamentalmente a la filtración de líquidos, si bien fundamentos similares son aplicables a la filtración de gases.

2.2.10 Fundamentos de clarificación. Si las partículas sólidas que han de separarse obstruyen completamente los poros del medio filtrante, y la velocidad de

72

Ibíd. p. 248 73

HARRIOT, Peter. MCCABE, Warren L. y SMITH, Julián C. Operaciones unitarias en ingeniería química. Cuarta edición, México D.F., 2007,P.1008

39

obstrucción es constante con el tiempo, el mecanismo se conoce como coludo directo, para el cual n en las Ecuaciones 1 y 2 adquiere el valor 2. El colado directo se produce en raras ocasiones. Mucho más frecuente es que las partículas bloqueen parcialmente los poros dando lugar a una gradual reducción del tamaño de los mismos; este mecanismo recibe el nombre de bloqueo estándar, para el que n = 3/2. Ocasionalmente, durante la transición entre la clarificación y la formación de la torta puede haber un período durante el cual n = 1, recibiendo entonces el nombre de bloqueo intermedio.74 El bloqueo estándar es el mecanismo habitual en los filtros de clarificación. Con n = 3/2, la integración de la Ecuación 1, conduce a las siguientes ecuaciones para la filtración a presión constante

(Ec. 3)

(Ec.4)

Donde q = dV/dt, es la velocidad volumétrica de flujo a través del filtro

= velocidad de flujo para t = 0

= constante igual a ( /2) (

Una representación gráfica de t/V frente a t es una línea recta cuando el

mecanismo corresponde a bloqueo estándar. Tiene una pendiente igual a y la ordenadaen el origen es l/ .75 A partir de la Ecuación 2 para la filtración a volumen constante,

(Ec.5)

Donde es la caída de presión al comienzo de la filtración. 2.2.11 Fundamentos de la filtración de torta. En la filtración de torta el líquido pasa a través de dos resistencias en serie: la dela torta y la del medio filtrante. La resistencia del medio filtrante, que es la única resistencia en los filtros clarificadores, normalmente sólo es importante durante las primeras etapas de la filtración de torta. La resistencia de la torta es nula al principio y aumenta con el tiempo a medida que transcurre la filtración. Si la torta se lava después de la filtración, ambas resistencias son constantes durante el período de lavado, y la del medio filtrante es generalmente despreciable.76

74

Ibíd. p. 1008 75

Ibíd. p. 1009 76

Ibíd. p. 1010

40

La caída total de presión en un instante cualquiera es la suma de las caídas de

presión en el medio filtrante y en la torta. Si es la presión interior, la presiónexterior y p’ la presión en el límite de separación entre el medio filtrante y latorta,77

(Ec.6)

Donde = caída global de presión = caída de presión en la torta

= caída de presión en el medio filtrante

Figura 8. Clarificación con una tela monofilamento de nylon

Libro de operaciones unitarias de Ingeniería Química. MC Cabe. 2.2.12 Caída de presión a través de la torta de filtración. La Figura 8 muestra esquemáticamente una sección transversal de la torta de filtración y del medio filtrante para un tiempo definido t a partir del comienzo del flujo de filtrado. Para

este tiempo el espesor de la torta, medido desde el medio filtrante, es . El área del filtro, medida perpendicularmente a la dirección de flujo, A. Considérese la delgada capa de torta de espesor dL situada en la torta a una distancia L del medio filtrante. Sea la presión en este punto p. Esta capa consta de un delgado lecho de partículas sólidas a través de las cuales fluye el filtrado. En un lecho filtrante la velocidad es suficientemente baja para asegurar que el flujo es laminar. En consecuencia, se puede utilizar la siguiente ecuación 78

[

] (Ec.7)

77

Ibíd. p. 1010 78

Ibíd. p. 1011

41

Como punto de partida para el tratamiento de la caída de presión a través de la

torta, teniendo en cuenta que

, y que para flujo laminar k, en la

Ecuación 7 es cero. Si la velocidad del filtrado se representa por U, la Ecuación 7 se transforma en:

( )

(Ec.8)

Dónde: dp/dL= gradiente de presión para el espesor L

= viscosidad del filtrado u = velocidad lineal del filtrado basado en el área del filtro

Figura 9. Sección transversal del medio filtrante y de la torta mostrando los gradientes de presión: p, presión del fluido; L, distancia desde el medio filtrante.

Libro de operaciones unitarias de Ingeniería Química. MC Cabe = superficie de una sola partícula

= volumen de una sola partícula

= porosidad de la torta = constante

42

= factor de proporcionalidad de la ley de Newton Para partículas de tamaño y forma definida dispuestas al azar, = 4,167. La velocidad lineal u viene dada por la ecuación:

(Ec.9)

Donde V es el volumen de filtrado recogido desde el comienzo de la filtración hasta el tiempo t. Puesto que el filtrado tiene que pasar a través de toda la torta, V/A tiene el mismo valor para todas las capas y u es independiente de L.