Atık Madeni Yağ Rafinasyonu İçin En Uygun Teknoloji Seçimi ...

-

Upload

khangminh22 -

Category

Documents

-

view

0 -

download

0

Transcript of Atık Madeni Yağ Rafinasyonu İçin En Uygun Teknoloji Seçimi ...

Atık Madeni Yağ Rafinasyonu İçin En

Uygun Teknoloji Seçimi Projesi

Teknik Araştırma Raporu

2012

BU PROJE İSTANBUL KALKINMA AJANSI’NIN

2011 YILI DOĞRUDAN FAALİYET DESTEĞİ KAPSAMINDA DESTEKLENMİŞTİR.

İstanbul Kalkınma Ajansı tarafından desteklenen, Atık Madeni Yağ Rafinasyonu İçin En Uygun Teknoloji Seçimi Projesi kapsamında hazırlanan bu çalışmanın

içeriği İstanbul Kalkınma Ajansı veya Kalkınma Bakanlığı’nın görüşlerini yansıtmamakta olup, içerik ile ilgili tek sorumluluk PETDER’e aittir

PETDER-Petrol Sanayi Derneği Sayfa 2/60

PROGRAM:

İstanbul Kalkınma Ajansı 2011 Yılı Doğrudan Faaliyet Desteği Programı

SÖZLEŞME NO:

İSTKA/2011/DFD/50

PROJE ADI:

Atık Madeni Yağ Rafinasyonu İçin En Uygun Teknoloji

Seçimi

PROJE SAHİBİ :

Petrol Sanayi Derneği tarafından

gerçekleştirilmiştir. PETDER bu proje için bir

ortağı yoktur.

RAPOR DÖNEMİ:

15 Ocak 2012 - 15 Nisan 2012

PROJE SAHİBİNİN ADRESİ:

Kaptanpaşa Mah. Piyalepaşa Bulvarı Ortadoğu Plaza No: 73 Kat: 5 D:10, Okmeydanı

(34384)

Şişli - İSTANBUL

NİHAİ FAYDALANICILAR VE/VEYA HEDEF GRUPLAR:

Bu projenin nihai faydalanıcıları atık yağların yeninden rafinasyonuna ilişkin yatırım

yapmak arzusunda olan yerli veya yabancı yatırımcılar, Türkiye'de kurulu Rafinasyon

& Rejenerasyon Tesisleri (31 Adet) ,T.C. Çevre ve Şehircilik Bakanlığı, Enerji

Piyasası Düzenleme Kurumu, İstanbul Büyükşehir Belediyesi, Üniversiteler, Madeni

yağ üreticileri, T.C. Çevre ve Şehircilik Bakanlığı'nca Yetkilendirilmiş Kuruluşlar,

konuya ilgi duyan araştırmacılar ve kamu sağlığını yakından ilgilendirmesi sebebi ile

tüm atık üreticileridir.

PETDER-Petrol Sanayi Derneği Sayfa 3/60

İÇİNDEKİLER

1 PROJE ÖZETİ ......................................................................................................................................................... 5

2 PROJE TANITIMI .................................................................................................................................................. 7

2.1 PROJE AMAÇLARI .......................................................................................................................................... 7 2.2 KISITLAMALAR VE HARİÇ TUTULANLAR ............................................................................................... 7

3 ATIK YAĞLARIN YÖNETİMİ ............................................................................................................................. 9

3.1 TÜRKİYE’DE ATIK YAĞLARIN YÖNETİMİ ............................................................................................... 9 3.2 DİĞER ÜLKELERDEKİ ATIK YAĞ YÖNETİMİ UYGULAMALARI ....................................................... 14

4 ATIK MADENİ YAĞLARIN GERİ KAZANIMI .............................................................................................. 18

4.1 ATIK MADENİ YAĞLARIN YENİDEN KULLANIMA HAZIRLANMASI ............................................... 18 4.2 ATIK MADENİ YAĞLARIN HAMMADDE OLARAK GERİ KAZANIMI ................................................. 19 4.3 ATIK MADENİ YAĞLARIN ENERJİ OLARAK GERİ KAZANIMI ........................................................... 19

5 YENİDEN RAFİNASYON TEKNOLOJİLERİ VE ÖZELLİKLERİ .............................................................. 20

5.1 ASİT KİL METODU ....................................................................................................................................... 20 5.2 CEP PROSESİ ................................................................................................................................................. 21 5.3 MOHAWK PROSESİ ...................................................................................................................................... 23 5.4 HYLUBE PROSESİ ........................................................................................................................................ 24 5.5 REVİVOİL PROSESİ ...................................................................................................................................... 27 5.6 AVİSTA OIL SOLVENT EKSTRAKSİYON PROSESİ................................................................................. 28 5.7 CYCLON PROSESİ ........................................................................................................................................ 30 5.8 INTERLINE PROSESİ .................................................................................................................................... 30 5.9 RELUBE PROSESİ ......................................................................................................................................... 30 5.10 MEİNKEN PROSESİ ...................................................................................................................................... 30 5.11 PROP PROSESİ ............................................................................................................................................... 31 5.12 SNAMPROGETTİ PROSESİ .......................................................................................................................... 31 5.13 SOTULUB PROSESİ ...................................................................................................................................... 31 5.14 ENTRA PROSESİ ........................................................................................................................................... 32 5.15 ATOMİK VAKUM PROSESİ ......................................................................................................................... 32 5.16 MATTHYS - GARAP PROSESİ ..................................................................................................................... 32 5.17 ROSE PROSESİ .............................................................................................................................................. 33 5.18 PROTERRA PROSESİ .................................................................................................................................... 33 5.19 FEMD- TECH PROSESİ ................................................................................................................................. 34 5.20 SEQUOİA PROSESİ ....................................................................................................................................... 34 5.21 TWFE PROSESİ .............................................................................................................................................. 34 5.22 STP PROSESİ .................................................................................................................................................. 34 5.23 RECYCLON PROSESİ ................................................................................................................................... 35

6 MEVCUT TEKNOLOJİLERİNİN KARŞILAŞTIRILMASI ............................................................................ 36

6.1 ASİT KİL METODU ....................................................................................................................................... 37 6.2 HİDROİŞLEM İÇEREN PROSESLER ........................................................................................................... 37 6.3 SOLVENT EKSTRAKSİYON YÖNTEMLERİ ............................................................................................. 38 6.4 YENİDEN RAFİNASYON TEKNOLOJİSİ KULLANIMDA TÜRKİYE’DEKİ MEVCUT DURUM ......... 38 6.4.1 Tesislerde Kullanılan Teknolojiler ............................................................................................................ 39 6.4.2 Tesislerde Elde Edilen Ürünler ................................................................................................................. 42 6.4.3 Tesislerdeki Üretim Süreçlerinde Oluşan Atıklar ..................................................................................... 43 6.4.4 Tesislerin Yönetim Sistemleri Açısından Değerlendirmesi ....................................................................... 43 6.4.5 Tesislerdeki Üretim Süreçlerinin İyileştirmeye Açık Yönleri .................................................................... 44

7 PROJE UYGULAMASINA YÖNELİK ÖNERİLER ........................................................................................ 46

7.1 YENİDEN RAFİNASYON TESİSİ KAPASİTESİNİN BELİRLENMESİ..................................................... 46 7.1.1 Potansiyel Hammadde Miktarının Belirlenmesi ....................................................................................... 46 7.1.2 Hammadde İhtiyacını Karşılamada Kullanabilecek Bölgesel Kaynaklar ................................................. 47

PETDER-Petrol Sanayi Derneği Sayfa 4/60

7.1.3 Tesisin Hammadde İşleme Kapasitesinin Belirlenmesi ............................................................................. 48 7.2 TESİSTE KULLANILACAK TEKNOLOJİNİN SEÇİMİ .............................................................................. 49 7.3 TESİSE YÖNELİK ÖN YAPILABİLİRLİK ÇALIŞMASI ............................................................................. 50 7.3.1 Tesis Yerinin ve Arazi Büyüklüğünün Seçimi ............................................................................................ 50 7.3.2 Ön Finansal Etütler .................................................................................................................................. 54

8 GENEL DEĞERLENDİRME ............................................................................................................................... 58

YARARLANILAN KAYNAKLAR .............................................................................................................................. 60

PETDER-Petrol Sanayi Derneği Sayfa 5/60

1 PROJE ÖZETİ

Türkiye’de mevcut madeni atık yağların içindeki kirletici maddelerden (PAH, klorlu bileşikler, ağır

metaller vb.) arındırılarak standartlara uygun baz yağ üretilmesi işlemini gerçekleştiren, gelişmiş

ülkelerdeki örneklere uygun tasarlanmış bir tesisin olmaması önemli bir eksikliktir.

Yapılan hesaplara göre ülkemizde yaklaşık 400-450 bin ton madeni yağ tüketimi üzerinden, kullanım

sonrasında 200 - 250 bin ton atık madeni yağ oluşmuş olması beklenmektedir. T.C. Çevre ve

Şehircilik Bakanlığı verilerine göre Türkiye’de 45- 50 bin ton atık yağın toplanarak kayıt altına

alınabildiği bildiği, geri kalan yaklaşık 200 bin ton atık yağın ise kayıt altına alınamadığı

görülmektedir. Kayıt altına alınamayan atık yağ miktarının bu kadar yüksek olması, atık madeni

yağların ülkemizde ağırlıklı olarak ısınma amaçlı olarak kontrolsüz ortamlarda yakılması, yakıta

karıştırılması, gelişigüzel bertaraf gibi kayıtdışı uygulamalara konu edilmesi ve 10 numara yağ gibi

sahte akaryakıt faaliyetlerine konu edilmesinin bir sonucudur.

Toplanan atık yağ miktarı üzerinden yapılan değerlendirmede; atık yağların % 32'si enerji geri

kazanım amaçlı olarak çimento, kireç, demir çelik tesislerinde, % 64'ü hammadde olarak geri

kazanım amaçlı olarak Rafinasyon&Rejenerasyon Tesislerinde, %4'ü ise bertaraf tesislerinde

kullanılmaktadır.

Atık madeni yağların, çimento, demir çelik ve kireç fabrikalarında enerji olarak geri kazanılması

gelişmiş ülkelerde de yaygın kullanılan bir yöntem olmakla birlikte, uygun ileri rafinasyon

teknolojileri kullanılarak atık yağların içeriğinde bulunan tüm kirleticilerin temizlenerek orijinal baz

yağ elde edilmesi sayesinde, nihai olarak petrol kaynaklarının daha fazla tüketilmesinin önüne

geçilecek ve elde edilecek yeni ürünler ekonomiye katkı sağlayacaktır.

Çevre ve insan sağlığını son derece olumsuz etkileyen atık yağların yaklaşık % 40’ı Marmara

bölgesinden çıkmaktadır. Atık yağlar yaygın bir şekilde kontrolsüz ortamlarda yakılmakta,

akaryakıta karıştırılmakta, uygun olmayan yöntemlerle işlenerek standartlara uygun olmayan ürün

olarak piyasaya sunulmakta ve ağırlıklı olarak 10 numara yağ vb adlar altında kayıt dışı faaliyetlere

konu edilmektedir. Bu proje ile çevreye uyumlu, kalitesi yüksek ürünler üretmek suretiyle atık

yağların İstanbul’un hava, su ve toprak ekosistemine zarar vermesini önlenmesi ve şehrin yaşam

PETDER-Petrol Sanayi Derneği Sayfa 6/60

kalitesinin yükseltilmesi ve atık yönetim sistemi uygulamalarına destek sağlanması

amaçlanmaktadır.

Proje kapsamında atık madeni yağların yeniden Rafinasyonu konusundaki mevzuat ve teknolojik

gelişmelerin Türkiye’deki uygulamalar ile karşılaştırılmalı değerlendirilmesi yapılarak, İstanbul ve

yakın çevresindeki illerden toplanacak atık madeni yağların yeniden rafinasyonun sağlanmasına

yönelik en uygun teknolojinin seçimine ait fizibilite çalışması yapılmıştır.

Proje kapsamında üretilen bu raporun ülkemizde yatırım yapmak isteyen yerli ve yabancı

yatırımcılara yaralı olmasını temenni ederiz.

Bu Proje’ye mali kaynak ayırmak suretiyle destek sağlayan Türkiye Cumhuriyeti Kalkınma

Bakanlığımıza ve İstanbul Kalkınma Ajansına, bilgi ve birikimlerinden istifa ettiğimiz uzman ve

danışmanlarımıza teşekkürlerimizi sunarız.

Petrol Sanayi Derneği

İstanbul, 20 Nisan 2012

PETDER-Petrol Sanayi Derneği Sayfa 7/60

2 PROJE TANITIMI

2.1 PROJE AMAÇLARI

Bu projenin temel amacı; yaklaşık % 40’ı Marmara bölgesinden çıkan, kontrolsüz ortamlarda

yakılan, akaryakıta karıştırılan, uygun olmayan yöntemlerle işlenerek standartlara uygun olmayan bir

ürün olarak piyasaya sunulan (10 numara yağ vb. adlar altında) kayıt dışı faaliyetlere konu edilen

atık madeni yağların İstanbul’un ekosistemine zarar vermesini önlemektir. Projede, bu amacın

gerçekleştirilmesinde hedef alınan konular aşağıda belirtilmiş olup, bu konulara yönelik olası

soruların yanıtları yine bu rapor içerinde verilmeye çalışılmıştır.

- Atık madeni yağdan; kaliteli, TS 13369 ve ASTM 6074 standartlarına uygun baz madeni

yağ üretecek, Türkiye’de ilk atık madeni yağ rafinasyon tesisinin kurulması için gerekli

teknik, ekonomik ve sosyal yapının ana hatlarını ortaya çıkartmak ve bu sayede yeniden

kullanılabilir baz yağ üretimi ile ekonomiye katkıda bulunmak.

- İstanbul ağırlıklı olmak üzere, atık madeni yağların temini ve bertaraf tesisine

ulaştırılması için gerekli lojistik çerçeveyi belirlemek.

- Madeni Atık Yağlar Kontrol Yönetmeliği’nin gereklerinin yerine getirilmesi sırasında,

uygulamalarla ortaya çıkan aksaklıklar için yönetmelikte ekleme ve düzenlemelere katkı

koymak.

- AB atık direktifi doğrultusunda atıkların öncelikli olarak hammadde olarak geri

kazanımına imkân sağlayacak teknolojiyi belirlemek üzere öncelikli olarak İstanbul için

bir çözüm üretilmesini sağlamak

2.2 KISITLAMALAR VE HARİÇ TUTULANLAR

Bu rapordaki inceleme ve değerlendirmeler, uzman kişilerin sahip olduğu bilgi ve deneyimle

beraber, saha incelemesi ve gözlemlerinden elde edilen veriler ve ilgili kaynaklardan sağlanan

dokümanlar doğrultusunda hazırlanmıştır. Bu verilerin toplanması aşamasında karşılaşılan ve

incelemenin kapsamına doğrudan etkisi olan etkenler ve hariç tutulan unsurlar aşağıda belirtilmiş

olup yapılacak değerlendirmelerde göz önüne alınmalıdır:

- Yapılan çalışma, proje süresince PETDER tarafından sağlanan ve elde edilebilen

dokümanların incelenmesiyle sınırlıdır.

- İstanbul Kalkınma Ajansı tarafından desteklenen, Atık Madeni Yağ Rafinasyonu İçin En

Uygun Teknoloji Seçimi Projesi kapsamında hazırlanan bu çalışmanın içeriği İstanbul

PETDER-Petrol Sanayi Derneği Sayfa 8/60

Kalkınma Ajansı veya Kalkınma Bakanlığı’nın görüşlerini yansıtmamakta olup, içerik ile

ilgili tek sorumluluk PETDER’e aittir

- Bu çalışmada kuruluşlar bazında yapılan değerlendirmeler, yerinde ve ilgili tarihte

yapılan değerlendirme durumunu tespit etmektedir. İşyerinde, donanımlarda veya

organizasyonunda raporlama tarihinden sonra gerçekleşen değişiklikler ve bunların

etkileri, tarafsız bir değerlendirme için göz önünde tutulmalıdır.

PETDER-Petrol Sanayi Derneği Sayfa 9/60

3 ATIK YAĞLARIN YÖNETİMİ

Sanayileşmenin getirdiği kaçınılmaz olumsuz sonuçlardan biri olan tehlikeli atıklar sorunu, günümüz

şartlarında gelişmiş ve gelişmekte olan birçok ülkenin gündem maddelerinde her zaman için yer

bulmaktadır. Tehlikeli atıklar arasında yer alan atık yağlar da bu anlamda, ülkelerin atık yönetim

planlarının ayrılmaz bir parçası olmuştur. Atık yağların yönetimi ile ilgili planlama yapma gereği ise,

atık yağın çevre ve insan sağlığına zarar veren olumsuz etkilerini en düşük düzeye çekebilmek ve bu

tehlikeli atığı mümkün olan en iyi teknolojilerle, en üst seviyede ülke ekonomisine de fayda

sağlayacak şekilde kullanabilme arzusundan kaynaklanmaktadır. Bu doğrultuda, ülke atık yağ

yönetiminin temel elemanlarını oluşturan; yağ üretim tesisleri, atık yağ üreticileri, atık yağ

taşıyıcıları, geri kazanım ve bertaraf kuruluşları, yetkilendirilmiş taraflar, konuyla ilgili tüm resmi

kurum ve kuruluşların kanun ve yönetmeliklerle belirlenen düzenlemeler çerçevesinde uyum içinde

çalışması gerekmektedir. Öte yandan, atık yağ yönetiminin her aşamasında çevre ve insan sağlığının

korunmasının yanı sıra tüm hizmetlerde güvenlik konularındaki duyarlılık en üst düzeyde tutulmalı,

sürekli iyileştirilmesi hedeflenmeli ve bu hedefe yönelik olarak toplum sürekli bilgilendirilmelidir.

Atık yağ yönetimine ilişkin ülke politikalarında, sosyal ve ekonomik alışkanlıklardaki değişikliklerin

yanı sıra, çevresel faaliyetlerdeki önceliklere bağlı olarak çeşitli farklılıklar görmek mümkün olsa da

bu durum, yukarıda açıklanan gerçeğin yerine getirilmesi şartını değiştirmemektedir. Ülke genelinde

etkin olabilecek bir atık yağ yönetimi politikası sürdürebilmek için, atık yağların kaynağında kontrol

edilmesinden, geri kazanım ve bertaraf edilinceye kadar olan tüm aşamalardaki hedeflerin

belirlenmesi ve bu hedeflerin “Sağlık, Emniyet, Çevre ve Güvenlik” unsurları içerisinde planlanması

gereklidir.

3.1 TÜRKİYE’DE ATIK YAĞLARIN YÖNETİMİ

T.C. Çevre ve Şehircilik Bakanlığı tarafından Avrupa Birliğine uyum çerçevesinde başlatılan

çalışmalar kapsamında, ülkemizde atık yağlarla ilgili olarak 2004 yılında yayınlanan “Atık Yağların

Kontrolü Yönetmeliği” ile birlikte başlayan süreçte ve sonrasında yapılan ilave düzenlemelerle

önemli gelişmeler kaydedilmiştir.

Avrupa Birliği tarafından 19 Kasım 2008 tarih ve 2008/98/EC sayı ile yayımlanan “Atık Direktifi”

bu konuda ülkemizde mevzuat konusunda yapılan çalışmaların temelini oluşturmaktadır. Direktif

içeriğinde; atık yağların kaynağında ayrı toplanmasının, doğru atık yönetiminin yapılması ve uygun

olmayan bertaraf sonucu çevreye verilecek zararın önlenmesine yönelik konularına vurgu

yapılmaktadır. Atık yağların yönetiminin atık hiyerarşisine göre yaşam döngüsü analizi yapılarak

PETDER-Petrol Sanayi Derneği Sayfa 10/60

çevre için en fazla yarar sağlayan uygulamaya öncelik verilerek yapılması gerektiği de belirtilmiştir.

Direktifte sunulan Atık Yönetimi Hiyerarşisine göre atıklar; öncelik sıralaması ile kaynağında

azaltılmalı (prevention), tekrar kullanılmalı (reclaiming), hammadde olarak geri kazanılmalı

(recycling), enerji olarak geri kazanılmalı (energy recovery), en son seçenek olarak ise bertaraf

(disposal) ettirilmelidir.

Türkiye’deki atık yağların yönetimi alanındaki ilk yasal düzenleme o zamanki adıyla Çevre ve

Orman Bakanlığı tarafından 21.01.2004 tarih ve 25353 sayılı Resmi Gazete’de yayımlanarak

yürürlüğe giren Atık Yağların Kontrolü Yönetmeliği ile geçekleştirilmiştir. Yönetmelik atık yağ

üreticilerine, motor yağı üreticilerine, yerel yönetimlere, Başkanlığa ve geri kazanım ve bertaraf

tesislerini işletenlere yükümlülükler getiren dinamik bir model üzerine oturtulmuştur. Bu modelde,

motor yağı üreten ve ithal edenlere verilen atık motor yağı toplama yükümlülüğü ile 2872 sayılı

Çevre Kanununun 11. Maddesinde yer alan “üretici, ithalatçı ve piyasaya sürenlerin sorumluluğu

ilkesi” aktif bir uygulama haline getirilmiştir.

Bununla birlikte, Türkiye’de piyasaya arz edilen madeni yağ miktarı ve talep dengesine bakıldığında

ise, 2011 yılı için, 1 milyon 50 bin ton civarında bir madeni yağ talep fazlası olduğu da bir gerçektir.

Bunun en önemli nedeni, son yıllarda madeni yağ sektöründe kullanılmak üzere baz yağı olarak ithal

edilen, motorin piyasasında yaygın olarak kullanılan ve satılan 10 numara yağ adı altında yürütülen

piyasa faaliyetleridir. Bu nedenle Türkiye’de amacına uygun olarak tüketilen madeni yağ miktarını

tam olarak belirleyebilmek, dolayısıyla atık yağ üretim miktarı hakkında sağlıklı bir değerlendirme

yapmak da güçleşmiştir.

Enerji Piyasası Düzenleme Kurumu (EPDK) verilerine göre Türkiye’de Lisanslı Madeni Yağ Üretici

sayısı 2011 yılı sonu itibari ile 310’dur. Türkiye’deki madeni yağ tüketimi ise; ALPET, BP,

CASTROL, LUKOIL, OPET, POAŞ, SHELL, TOTAL ve MOIL firmalarının gönüllü katılımı ile

sağlanan madeni yağ sektör verileri, TÜİK tarafından yayımlanan Dış Ticaret İstatistikleri ve T.C.

Çevre ve Şehircilik Bakanlığı’na sunulan beyanlar üzerinden tahmini olarak hesaplanabilmiştir. Buna

göre, 2010 yılında 416 bin ton olarak gerçekleşen madeni yağ tüketimi 2011 yılında ise 411 bin ton

olmuştur.

PETDER-Petrol Sanayi Derneği Sayfa 11/60

Şekil 3.1.1- 2011 Yılında Türkiye’de Tüketilen Madeni Yağ Miktarları

Yıllık tüketim verileri doğrultusunda, kullanım sonrası atık hale gelen yağ miktarının yaklaşık 250

bin ton civarında oluşması beklenmektedir. Bununla birlikte, T.C. Çevre ve Orman Bakanlığı'nın

2010 yılı verilerine bakıldığına, Türkiye’de 43.959 ton atık yağ toplanabildiği ve geri kalan 206.041

ton atık yağın ise kayıt altına alınamadığı görülür.

Toplanan atık yağ miktarı üzerinden yapılan değerlendirmede; atık yağların 14.575 tonunun enerji

amaçlı geri kazanım olarak çimento, kireç, demir çelik tesislerinde, 28.140 tonun hammadde amaçlı

geri kazanım olarak rafinasyon ve rejenerasyon tesislerinde değerlendirildiği 1.244 tonunun ise

bertaraf tesislerinde imha ettirildiği görülmektedir.

Yönetmelik yayımlandıktan sonra geçen süre içinde özellikle atık yağların toplanması taşınması,

kategorilerinin tespiti, geri kazanım sonrası elde edilen ürünlerin piyasaya sürülmesi konularında

uygulamaya dair sorunlarla karşılaşılması nedeniyle 30.07.2008 tarihinde Yönetmeliğin ilgili

maddelerinde değişiklikler yapılmış, daha kapsamlı ve kolay uygulanabilir bir düzenlemeye

ulaşılması amaçlanmıştır. Ama yukarıda açıklandığı üzere ithal edilen baz yağlarının amacı dışındaki

kullanımın artması ve atık yağların geri kazanımına yönelik uygulamaların hala istenilen niteliklere

ve seviyelere ulaşamaması bu yönetmelik hakkında daha fazla çalışma yapılması gereğini de ortaya

koymaktadır.

Yönetmelik, atık motor yağılarını toplama yetkisini “Motor Yağı Üreticisi” veya “Yetkilendirilmiş

Kuruluşlar” a vermiştir. Bu taraflar dışındaki kişi ve kuruluşlarca yağ toplanması ise yasaklanmıştır.

Petrol Sanayi Derneği (PETDER), T.C. Çevre ve Orman Bakanlığı tarafından ülke genelinde Atık

231 217

141 152

24 21 18 20

0

50

100

150

200

250

300

350

400

450

2010 2011

Taşıt Yağları Endüstriyel Yağlar Deniz Yağları Gresler

PETDER-Petrol Sanayi Derneği Sayfa 12/60

Motor Yağlarının toplanması ve lisanslı tesislerde ürün/enerji olarak geri kazanımı veya bertaraf

edilmesinin sağlanması konularında “Yetkilendirilmiş Kuruluş” olarak atanmıştır. Bu doğrultuda,

derneğin, Atık Yağların Kontrolü Yönetmeliği çerçevesinde 2004 yılından beri yürüttüğü “atık motor

yağı toplama” faaliyetlerine ait istatiksel veriler de Türkiye’de atık yağların yönetimi konusunda

önemli bir kaynak sağlamaktadır. Atık motor yağı ile sınırlı bu veriler incelendiğinde, 2011 yılında

toplanan atık motor yağı miktarı 20.576 ton olarak gerçekleşmiştir. Toplanan atık motor yağının %

9’u hammadde olarak geri kazanılmak üzere Lisanslı Rafinasyon Rejenerasyon tesislerinde, %83’ si

enerji olarak geri kazanılmak üzere çimento, kireç veya demir çelik fabrikalarında, %8’si ise tehlikeli

atık olarak bertaraf tesisinde değerlendirilmiştir.

Şekil 3.1.2- Yıllara Göre, PETDER Tarafından Toplanan Atık Madeni Yağ Miktarları

Şekil 3.1.3- 2011 Yılında Toplanan Atık Motor Yağının Kategori Bazında Dağılımı

7.492

10.425

15.080 16.094

17.640 17.780

20.576

0

5000

10000

15000

20000

25000

2005 2006 2007 2008 2009 2010 2011

ton

yıllar

Toplanan Motor Yağı Miktarları

PETDER-Petrol Sanayi Derneği Sayfa 13/60

2011 yılında toplanan atık motor yağlarının %55’i Araç Servislerinden, %9’u Endüstri Araç

Parkından, % 6’sı Kamu Kuruluşlarından, % 4’ü Belediyelerden, %6’sı İnşaat ve Madencilik

Sektöründen, %2’si Yağ Üretim Tesislerinden, %15’i Askeri Kurumlardan, %1’i ise Nakliye

Firmaları, geriye kalan %1’lik kısım da Yıkama Yağlama ve Diğer Kuruluşlardan toplanmıştır.

Şekil 3.1.4- 2011 Yılında Toplanan Atık Motor Yağının Kaynaklara Göre Dağılımı

2011 yılında toplanan atık motor yağlarının 8 bin 466 tonu Marmara Bölgesinden, 2 bin 802 tonu

Ege Bölgesinden, 3 bin 622 tonu İç Anadolu Bölgesi’nden, bin 902 tonu Karadeniz Bölgesinden, 2

bin 107 tonu Akdeniz Bölgesinden, 835 tonu Güneydoğu Anadolu Bölgesi’nden, 842 tonu Doğu

Anadolu Bölgesinden toplanmıştır.

Şekil 3.1.5- 2011 Yılında Toplanan Atık Motor Yağının Bölgelere Göre Dağılımı

AKDENİZ BÖLGESİ 10%

DOĞU ANADOLU BÖLGESİ 4%

EGE BÖLGESİ 14%

GÜNEYDOĞU ANADOLU BÖLGESİ

4%

MARMARA BOLGESI 41%

KARADENİZ BÖLGESİ 9%

İÇ ANADOLU BÖLGESİ 18%

Toplanan Atık Motor Yağlarının Bölgesel Dağılımı

PETDER-Petrol Sanayi Derneği Sayfa 14/60

İller bazında toplanan atık motor yağı miktarlarına bakıldığında, 2011 yılında en çok atık motor yağı

toplanan ilk on ilin sıralaması şöyledir: İstanbul, Ankara, İzmir, Kocaeli, Bursa, Adana, Tekirdağ,

Kayseri, Antalya, Zonguldak olarak gerçekleşmiştir. En az atık motor yağı toplanan iller ise sondan

itibaren Şırnak, Muş, Ağrı, Kilis ve Bitlis olmuştur.

3.2 DİĞER ÜLKELERDEKİ ATIK YAĞ YÖNETİMİ UYGULAMALARI

Atık yağların yönetimi konusunda diğer ülkeler bazında yapılan incelemelerde standart bir

uygulamanın bulunmadığını ve farklı yaklaşımlar olduğu görülmüştür. Atık yağlara ilişkin dünya

genelindeki yasal düzenlemelere bakıldığında ise atık yağların genel olarak üç farklı şekilde

değerlendirildiğini söylemek mümkündür. Bunlar; hammadde veya enerji olarak geri kazanım veya

tehlikeli atık olarak bertaraf edilmesine yönelik yaklaşımlarıdır.

Kline raporunda, 2009 yılında dünya genelinde toplam 32.3 milyon ton madeni yağ kullanıldığı ve

kullanım sonrası 22.4 milyon ton atık madeni yağ ortaya çıktığı ve bu miktarın 16.5 milyon tonunun

(%74) toplanabildiği, geri kalan 5.9 milyon ton (%26) atık yağın ise toplanamadığını ifade

edilmektedir.

Şekil 3.1.6- Küresel Ölçekte Atık Madeni Yağ Toplama Oranı

Toplanan atık yağ miktarı üzerinden yapılan değerlendirmede ise; atık yağların 12.9 milyon tonunun

(%78) enerji geri kazanım amaçlı ek yakıt olarak, 2.6 milyon tonunun (%16) ürün geri kazanım

amaçlı hammadde olarak değerlendirildiği, geri kalan 1 milyon tonun(%6) ise başka uygulamalarda

kullanıldığı ifade edilmektedir.

GEİR 2008 raporunda ise, toplanan atık yağ miktarı üzerinden yapılan değerlendirmede, Avrupa

ülkelerinde toplanan atık yağların %50’si enerji değerinden yararlanmak üzere ek yakıt olarak,

PETDER-Petrol Sanayi Derneği Sayfa 15/60

%37’si ise ürün olarak geri kazanılmak üzer hammadde olarak değerlendirildiği ifade edilmektedir.

Raporda kayıt altına alınan, geri toplanabilen, miktar üzerinden AB Üyesi ülkeler ortalaması ise %74

olarak verilmektedir.

Şekil 4.1.7- Küresel Ölçekte Atık Madeni Yağın Geri Kazanım Yöntemlerine Göre Dağılımı

Atık yağ yönetimi hakkında AB ülkeleri ve Kuzey Amerika kapsamında bulunan bazı ülkelerdeki

uygulamalara yönelik bilgiler aşağıda kısaca özetlenmiştir:

Fransa’da atık yağların kayıt altına alınma oranı yüksektir. Atık yağların yönetimi ADEME “Fransa

Enerji ve Çevre Ajansı” tarafından yönetilmektedir. Atık yağların toplanması, ADEME tarafından

yetkilendirilen toplayıcı ve taşıyıcılar tarafından yapılmaktadır. Madeni yağ üreticileri piyasaya

sürdükleri madeni yağlar üzerinden ADEME’e ödeme yapmaktadırlar. Atıklar çimento

fabrikalarında veya müsaade edilen işletmelerde enerji geri kazanım amaçlı veya yeniden rafinasyon

tesislerinde hammadde geri kazanım amaçlı olarak kullanılmaktadır. Rafinasyon ve Rejenerasyon

oranı %42’dir.

Almanya’da da atık yağların kayıt altına alma oranı yüksektir. Atıklar; Klorür içermeyen, Halojen

içermeyen, PCB ve Halojen içerenler, Biyolojik olarak çözünebilenler, izolasyon, ısı transfer, yağ/su

seperatör yağları olmak üzere çeşitli gruplara ayrılmıştır. Rejenerasyon oranı %41, Enerji olarak geri

kazanım oranı %35, Bertaraf oranı ise %24’dür. Atık üreticileri kullanılmış yağlarını hammadde

veya enerji geri kazanımına yönlendirmekte özgür olmakla birlikte 2002 yılında yapılan düzenleme

ile öncelik hammadde geri kazanıma verilmiştir.

İtalya’da atık yağlar, madeni yağ üreticileri, atık yağ toplayıcıları ve rafinasyon tesislerinden oluşan

bir konsorsiyum (COOU) tarafından yönetilmekte ve toplanmaktadır. Bu konsorsiyum Sanayi,

PETDER-Petrol Sanayi Derneği Sayfa 16/60

Maliye, Sağlık ve Çevre Bakanlarının otoritesi altında çalışmaktadır. COOU, atıkların toplanması,

kalite kontrolünün yapılması ve değerlendirilmesinden sorumludur. 80 civarında toplayıcı kuruluş

bulunmaktadır. Rejenerasyona devlet desteği bulunmakta ve toplanan atıkların %80’i rafinerilere

gönderilmektedir.

Birleşik Krallık’da çok sayıda toplayıcı bulunmaktadır. Atık yağları büyük bir bölümü enerji geri

kazanım amaçlı olarak demir çelik fırınlarında ve çimento fabrikalarında değerlendirilmektedir. Atık

yağların bir bölümü de AB ülkelerine ihraç edilmektedir.

Finlandiya’da hükümet atık yağların yönetimine ilişkin olarak EKOKEM isimli firmayı

yetkilendirmiştir. 2007 yılına kadar tüm toplanan atıklar enerji geri kazanım amaçl olarak

değerlendirilmiştir. EKOKEM 2007 yılında Finlandiya’da Kurulu tek rafineri ile 5 yıllık bir protokol

imzalamıştır ve toplanan atık yağları bu rafineriye teslim etmektedir. Madeni yağ üreticileri Çevre ve

Orman bakanlığına piyasaya sürdükleri madeni yağlar üzerinden ücret ödemektedir. Bakanlık

toplanan bu parayı atık yağların yönetimi ve toplanması işlerini finansa etmek üzere tekrar sisteme

aktarmaktadır.

İspanya’da atık yağların yönetimi, madeni yağ üreticileri ve ithalatçıları tarafından oluşturulan ve

kar amacı taşımayan iki organizasyon tarafından yürütülmektedir. Bunlardan biri olan (SIGAUS),

2008 yılından beri 105 katılımcı üyesi ve %94 Pazar temil payı ile çalışmalarını sürdürmektedir.

Diğer yetkilendirilmiş kuruluşun (SIGPI) pazar payı ise %6’dır. Organizasyon masrafları katılımcı

üyeler tarafından karşılanmaktadır. Atık yağlar İspanya’da üç şekilde değerlendirilmektedir.

Rafinasyon ve Rejenerasyon, ön işleme ve enerji geri kazanım. Ön işleme atık yağların içeriğinde

bulunan su ve metallerin temizlenerek müsaade edilen sektörde fırınlarda enerji geri kazanım amaçlı

olarak kullanılması şeklinde tanımlanmaktadır.

Portekiz’de atık yağların toplanması ise, 2005 yılında kurulan Portekiz İş Adamları ve Geri

Kazanım Dernekleri ile Petrol Derneği işbirliği içerisinde SOGILUB adlı kar amaçlamayan bir

organizasyon tarafından yürütülmektedir. Atık yağların toplanması ile ilgili tek yetkilendirilmiş

kuruluş SOGILUB’dur. Organizasyonun masrafları madeni yağ üreticileri ve ithalatçıları tarafından

karşılanmaktadır. Atık yağların değerlendirilme önceliği rejenerasyon, ön işleme ve geri kazanım

şeklindedir. Toplanan atık yağların büyük bir bölümü onay almış işletmelerde enerji geri kazanım

amaçlı olarak kullanılmaktadır. Önemli bir miktarda ise rafinasyona tabi tutulmak üzere İspanya’ya

ihraç edilmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 17/60

Yunanistan’da atık yağlarla ilgili yasal çerçevenin oluşturulmasını müteakiben 2004 yılında kurulan

ELTEPE SA (atık yağların toplanması ile ilgili olarak ulusal sistem kurulması) atık yağların

toplanması ile ilgili olarak atanmıştır. Bu sayede 2004 yılında 8.000 ton olan toplama miktarı 40.000

tona çıkmıştır. Sistem, atık yağların lisanslı toplayıcılar ile toplanarak rafinerilere satılması

şeklidedir. Atık yağların enerji geri kazanım amaçlı olarak veya rafinasyon işlemine tabi

tutulmaksızın ön işlemden geçirilerek kullanılmasını yasaklamıştır.

Kuzey Amerika kıtasında, A.B.D.’de ise rafinasyon sektörünün küçük olduğu ve atıkların yakıt

olarak kullanımının teşvik edildiği görülmektedir. A.B.D.’de atık yağların yönetimi hususunda

Avrupa’daki gibi merkezi bir yönetim bulunmamaktadır. Bu kapsamda eyaletler arasında farklı

uygulamalar olup endüstri istatistikleri de farklılıklar içermektedir. Bazı eyaletlerde, toplama

çalışmaları madeni yağ satışından alınan vergi ile desteklenmekte, bazı eyaletlerde kirlenmenin

önüne geçmek üzere atık yağları tehlikeli madde olarak değerlendirmekte, bazı yerel yönetimler ise

toplama çalışmalarını desteklemek üzere maddi kaynak ayırmaktadır. Bununla birlikte A.B.D.

hükümeti federal politikası kullanımda yeniden rafine edilmiş yağların tercih edilmesini yakma da

dâhil olmak üzer atık yağların işlenerek geri dönüşümünün sağlanması ve bertaraf edilmesinin teşvik

edilmesi yönündedir. Bu çalışma dünyada atık yağların değerlendirme yöntemlerinin ülkelere göre

farklılık gösterdiğini ve genel anlamda en iyi olarak nitelendirilebilecek bir uygulamanın

bulunmadığını göstermektedir.

PETDER-Petrol Sanayi Derneği Sayfa 18/60

4 ATIK MADENİ YAĞLARIN GERİ KAZANIMI

Madeni yağlarının nitelikleri, içeriğindeki hidrokarbonların ve katkı maddelerinin zamanla

parçalanması sonucu değişime uğrar. Bununla birlikte, kullanım alanına da bağlı olarak, toz, kir, tam

yanmamış yakıt, nem veya korozyon yan ürünleri gibi bileşime sonradan dâhil olabilen diğer

kirleticilerin de etkisiyle bu yağlar işlevselliğini yitirir ve artık kullanılmış olan bu yağlar, atık yağ

olarak nitelendirilir.

Tehlikeli atık kapsamında tanımlanan kullanılmış yağlar “Atık” nitelendirmesinin aksine, büyük

oranda “kullanım” potansiyeline sahiptirler. Atık yağların bu geri kazanım potansiyeli, Avrupa

Birliği tarafından yayımlanmış Atık Direktifi’nde (2008/98/EC, 19.11.2008) belirtilen Atık Yönetimi

Hiyerarşisi içeriğindeki yeniden kullanıma hazırlama (oil reclaiming), hammadde olarak geri

kazanım (recycling) veya enerji olarak geri kazanım (energy recovery) ilkelerine uygun şekilde

değerlendirilebilir.

Gerçek bir geri kazanımdan söz edebilmek için; yüksek verimlilik, kaliteli bir ürün elde edilmesi ve

geri kazanım işlemlerinin çevreye (havaya, suya ve toprağa) olumsuz etki yaratmaması gerekir.

Ayrıca, kullanılan geri kazanım teknolojisinin ürünün önceki durumuna göre ilave bir atık sorunu

oluşturmaması ve ürünün, enerji açısından, yerine konulandan çok daha verimli olması gibi bir dizi

gereklilikler de göz önünde bulundurulmalıdır. Bu ilkeler doğrultusunda, atık madeni yağların geri

kazanımında izlenen yöntemlere ilişkin ayrıntılar aşağıdaki konu başlıklarında incelenmiştir.

4.1 ATIK MADENİ YAĞLARIN YENİDEN KULLANIMA HAZIRLANMASI

Atık madeni yağların yeniden kullanıma hazırlanması (oil reclaiming) genellikle, hammadde olarak

geri kazanım (recycling) ilkesiyle karıştırılmaktadır. Atık yağın yeniden kullanıma hazırlanması, atık

yağ üreticisi konumundaki kuruluşun kendi yağ atığını kirleticilerden arındırarak ve niteliği

bozunmuş katkı eksikliklerini tamamlayarak veya tüm bu işlemleri madeni yağ üreticisi tarafından

yapılmasını sağlatarak yine aynı amaç doğrultusunda bu yağı kullanılabilir hale getirmesidir. Bu

anlamda, madeni yağın kullanım yerinde, madeni yağ üreticisi tarafından alınacak numunelerle

içeriğinde bulunan katkı maddesi miktarının veya yağın görevini yapabilirliğinin kontrol edilmesi

sağlayacak analizlerin yapılması gerekir. Bu aşamadan sonra, atık yağın kullanım yerinde yapılacak

basit işlemlerle kirleticilerden arındırılması veya katkı ilavelerinin yapılarak iyileştirilmesi, yeniden

kullanıma hazırlaması olarak tanımlanabilir.

PETDER-Petrol Sanayi Derneği Sayfa 19/60

4.2 ATIK MADENİ YAĞLARIN HAMMADDE OLARAK GERİ KAZANIMI

Atık madeni yağların hammadde olarak geri kazanımı, atık yağ içeriğinde bulunan her türlü

kirleticinin, oksidasyon ürünlerinin, partiküllerin giderilerek ulusal veya uluslararası standartlar,

şartnameler ile kullanım amacına uygun baz yağ ve petrol ürünlerinin elde edilmesi olarak

tanımlanabilir.

Temel ilke olarak; düşük miktarda kirletici (su, yakıt, kum, oksidasyon ürünleri vb.) içeren, biyolojik

olarak çözünebilir özellikte olmayan ve 50 ppm’den az PCB/PCT içeriği bulunan atık madeni

yağlardan baz yağ elde etmek, geri kazanım konusunda yeniden rafinasyon işlemini teknolojik bir

seçenek olarak ortaya koymaktadır.

Atık yağların yeniden rafinasyonu sonucunda elde edilen baz yağ, atık yağın kirlilik derecesine ve

kullanılan prosese bağlı olarak farklı özellikler taşısa da bu sürecin ham petrolden elde edilmesine

kıyasla %67 oranında daha az enerji gerektirmesi ve yaklaşık olarak 1.5 kg atık madeni yağdan diğer

yan ürünlerin dışında 1 kg civarında yüksek kalitede baz yağ sağlanması bu yöntemin geri kazanım

için tercih edilmesinin en önemli nedenini oluşturmaktadır.

4.3 ATIK MADENİ YAĞLARIN ENERJİ OLARAK GERİ KAZANIMI

Atık madeni yağların enerji olarak geri kazanımı ise, atık yağların kullanılan mevcut yakıta ilave

edilerek lisanslı tesislerde enerji sağlama amaçlı kullanımını ifade eder. Atık madeni yağların enerji

değerinden yararlanmak üzere çimento ve demir çelik sektöründe ek yakıt olarak kullanımı dünya

genelinde yaygın bir uygulamadır. Atık yağ, içeriğinde askıda bulunan katı kirleticilerin ve suyun

ayrıştırılmasından sonra kullanılan mevcut yakıta belli oranlarda ilave edilerek ek yakıt olarak

çimento, kireç fabrikalarında, demir çelik üretim tesislerinde ve enerji santrallerinde

kullanılabilmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 20/60

5 YENİDEN RAFİNASYON TEKNOLOJİLERİ VE ÖZELLİKLERİ

Atık yağ geri kazanım teknolojileri son 10-15 yıl içerisinde önemli gelişme göstermiştir. Günümüz

atık yağ geri kazanım teknolojisi ile asit kil metodu ile üretilenden çok daha yüksek kalitede ki bazen

API Grup II kalitesinde baz yağı üretilebilmektedir. Bu sektörün önündeki en önemli konu

tüketicilerin bütün geri kazanım ürünü yağların aynı olduğunu düşünmeleri ve basit fiziksel

ayrıştırma ve kimyasal işleme tabi tutularak elde edilen yağ ile Grup II kalitesinde ileri Rafinasyon

ürünü yağın ayrımının yapılamamasıdır. Çok fazla sayıda yeniden Rafinasyon teknolojisi

bulunmakla birlikte en çok bilinenler hakkındaki bilgilendirme sonraki bölümlerde yapılmıştır.

5.1 ASİT KİL METODU

Yeniden rafinasyon tesislerince eskiden beri yaygın olarak uygulanan bu yöntemde genel olarak ilk

aşamada yağ içerisindeki su alınır, ön damıtma işlemi ile hafif ürünler (Etan, Metan vb.) ayrıştırılır,

sonrasında sülfürik asit ile reaksiyona sokulur. Kullanılmış yağın sülfürik asit ile reaksiyonunda yağ

içerisindeki çeşitli oksijen bileşikleri, asfalt, reçine türevleri, diğer azot ve kükürt bazlı bileşikler ile

metal kirleticiler çökertilir. Bu işlem sonucunda, yağ içerisinde istenilen nitelikte parafin ve naftalin

moleküllerinin kalması sağlanır. Sonraki aşamada, yağdaki renk ve kokuyu gidermek için aktif kil

katkısı yapılır, filtre işleminden geçirildikten sonra, baz yağı elde etmek için gerekli niteliklere sahip

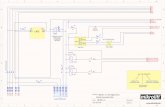

bir ürün ortaya çıkar. Bu sürece ilişkin genel bir akış şeması Şekil 5.1.1’de verilmiştir.

Bu yönteme ilişkin en büyük sorunlardan birisi, oluşan asidik çamur ve kullanılmış kil atıklardır. Her

iki atık türü, toksik metal ve sülfürik asit içeriği nedeniyle tehlikeli atık niteliğindedir ve bertaraf

edilmesinin maliyeti yüksektir. Bu nedenlerden dolayı bu yöntemin kullanılmasına birçok ülkede

artık izin verilmemektedir. Asit Kil Metodu halen düşük kalite pazarı ürünü olarak Brezilya,

Hindistan ve Çin’de kullanılmaktadır. Kullanılmış kil de genel olarak seramik ve çimento sanayinde

bertaraf edilmektedir. Türkiye’de ise bu yönteme göre kurulmuş bazı tesisler bulunmakla birlikte

sürece ilişkin asitleme işleminin tehlikesi ve görece zorluğundan dolayı bu aşama atlandığından, tam

olarak proses şartlarına uygun bir üretim yapıldığı pek söylenemez.

PETDER-Petrol Sanayi Derneği Sayfa 21/60

Şekil 5.1.1- Asit-Kil Metodu Akış Şeması

5.2 CEP PROSESİ

Atık yağların yeniden rafinasyonu konusunda teknoloji üreten bir kuruluş olan Chemical

Engineering Partners (CEP), kendi adını verdiği bu prosesi temel olarak; hammadde hazırlama, ince

film buharlaştırma ve hidroişlem aşamalarından oluşmaktadır.

Hammadde Hazırlama

Bu yöntemde, prosese ait göz önünde bulundurulması gereken kıstaslara ve mevcut donanımların

ömrünü en iyi şekilde kullanmaya yönelik bazı kısıtlayıcı şartlardan dolayı, hammadde olarak

kullanılacak atık yağın önceden analiz edilmesi gerekir. Analizi sonrası tespit edilen değerlere göre,

hammaddenin donanımlarda oluşturabileceği kirlilik yükünü azaltmak için kimyasal işlem

uygulanmalıdır. Kimyasal işlemle hammadde içerisindeki su ve uçucu bileşikler ayrıştırılır. Daha

sonrasında ise, yağ içerisinde katalizörü kirletebilecek kullanılmış katkı ve yabancı maddeler gibi

çeşitli kirleticilerin temizlenmesi işlemi gerçekleştirilir.

İnce Film Buharlaştırma

Ön hazırlık aşamasını tamamlayan hammadde bu sefer vakum altında çalışan bir film

buharlaştırıcıya alınır. Kullanılmış yağ, buharlaştırıcı kabın içerisinde sürekli dönen kanatçıklarla

karıştırılarak pişirilir. Yağlama yağı buharlaştırılır, arta kalan ise asfalt malzemesidir. Vakum

Kil

Asit

Su ve Hafif

Ürünler

Atık Yağ

Asitli Çamur

Kil ve Filtre

Atığı

Baz Yağ

Gaz Yağı

Türevleri

Ağır Kalıntı

(Asfalt)

Asitleme

Kille İşlem

ve

Filtreleme

Damıtma

PETDER-Petrol Sanayi Derneği Sayfa 22/60

uygulaması, ayrışmanın yağ parçalanma sıcaklığının altında gerçekleşmesini sağlar. İnce Film

Buharlaştırıcılar, daha düşük sıcaklıklar ve kısa işlem süresi ile pişirme süresini, diğer ayrıştırma

donanımlarına göre, en aza indirirler. Bu aşamada, yüksek kaynama noktasına sahip hidrokarbonlar

baz yağından ayrıştırılır. Orijinal yağlama yağı içerisindeki kimyasal katkılar ve ağır metaller ise

artık ürün olan asfalt içerisinde kalır. Asfalt, çatı kaplama uygulamaları dâhil benzer birçok işte

değerlendirilmek üzere satılır.

Hidroişlem

Prosesin son bölümde ise, seri konulmuş bulunan üç adet hidroişlem (Hydrofinishing) reaktöründen

geçirilerek, katalizör yardımıyla hidrojene doyurulan ürün, API Grup II kalitesinde bir baz yağ

sağlayacak şekilde, kükürt içeriği 300 ppm altına düşürülerek, doygunluk seviyesi %90’ın üzerine

çıkartılır. Bundan sonrasında baz yağının istenilen fraksiyonlara ayrılmasını sağlayacak vakum

altındaki damıtma işlemine geçilir. Tüm prosesi özetleyen bir akış şeması Şekil 5.2.1’de verilmiştir.

Hidroişlem teknolojisi; kükürt, azot, metaller, veya doymamış hidrokarbonlar gibi istenmeyen

içeriklerin ayrıştırılmasında en çok kullanılan damıtma işlemlerinden biridir. Bu teknolojiyi ticari

uygulamalarında kullanan başlıca tesisler; Evergreen (Newark,CA, A.B.D.), Universal Lubricants

(Wichita, KS, A.B.D.) Heartland Petroleum (Columbus, OH, A.B.D.) ve L&T Recoil (Hamina,

Finlandiya)’dır.

PETDER-Petrol Sanayi Derneği Sayfa 23/60

Şekil 5.2.1- CEP Prosesi Akış Şeması

5.3 MOHAWK PROSESİ

Mohawk ve CEP’in 1989’da başlattığı teknolojik işbirliği ile geliştirilen bu prosesin ilk aşamasında

atık yağ içeresindeki kirleticilerin kimyasal arıtmayla uzaklaştırılması işlemi yer alır. Proses öncesi

bu hazırlığın ardından atmosferik flaş damıtmayla su ve hafif hidrokarbonlar ayrıştırılır, bundan

sonra ise vakum altında flaş damıtma işlemiyle de dizel yakıt fraksiyonları yağlardan çekilir. Bu

işlemi ince film buharlaştırıcıdan asfalt içeriğinin ayrılması takip eder. Hafif ürünler ise standart

katalizörlerle yüksek basınçta (1000 psi) hidroişlem (Hydrofinishing) prosesine sokulur, son aşamada

ise ürünün damıtılmasıyla farklı özellikteki baz yağlarının elde edilmesi sağlanır. (Şekil 5.3.1)

İnce Film

Buharlaştırma

Ünitesi

Asfalt

Bileşikleri

Ayrımsal Damıtma

Ünitesi

Atık Yağ

Kimyasal İşlem

İkincil Hafif

Hidrokarbonlar

Katalizör Temizleme

Ünitesi

H2 Geri Dönüşü

Sıyırıcı

Hafif Baz Yağlar

Flaş

Ünitesi

Hidroişlem

Ünitesi

H2

3 2 1

Reaktörler

Su ve Hafif

Hidrokarbonlar

Ağır Baz Yağlar

PETDER-Petrol Sanayi Derneği Sayfa 24/60

Şekil 5.3.1- Mohawk Prosesi Akış Şeması

Mohawk prosesi Evergreen (A.B.D. ve Kanada) tarafından lisanslandırılmıştır. Kullanılan

teknolojide yapılan iyileştirmelerle arıtılması gereken su miktarı düşürülmüş ve katalizörlerin

ömrünü 8-12 aya kadar uzatılmıştır. Proses sırasında elde edilen asfaltın doğrudan inşaat sektöründe

kullanılması mümkündür ve üretilen ürünlerin kalitesi oldukça yüksektir. Bu prosesi kullanan North

Vancouver (Kanada) 600 varil/gün, Evergreen (A.B.D.) 50kt/yıl ve Southern Oil Refineries

(Avusturalya) 20kt/yıl üretim kapasitesine sahiptir. 1996 yayımlanan bir araştırmaya göre, Mohawk

prosesinde toplam ürün maliyetinin %42.7’sini hammadde maliyeti oluşturmaktadır.

5.4 HYLUBE PROSESİ

Puralube kuruluşunun talebi doğrultusunda UOP, HyLube™ Teknolojisini 1995 yılında

geliştirmiştir. Kesintisiz olarak yürütülen bu proses temel olarak; ön işlem, katalitik hidroişlem ile

ürün geri kazanımı aşamalarını içeren üç ana başlık altında gruplandırabilir.

Ön İşlem

Prosesin ilk aşamasında atık motor yağları önce filtre edilir, sonrasında ise sıcak hidrojen gazı ile

karıştırılarak flaş ayırıcıda buharlaştırılır. Bu işlemle yağ içerisindeki inorganik moleküller, metaller

65

Dizel 0,5

Kimyasal Katkı

Atık Yağ 100

Asfalt 14

Hafif Gazlar 4

Su 10 Dizel 6

H2 Hidroişlem

Ünitesi

Orta

Hafif

İnce Film

Buharlaştırıcı

Ağır

Ön İşlem

Ünitesi

Flaş

Damıtma

Flaş

Vakum

Damıtma

Vakum

Damıtma

Damıtma

Hafif Gazlar 0,5

PETDER-Petrol Sanayi Derneği Sayfa 25/60

ve ağır asfalt bileşenleri ayrıştırılır. Elde edilen bu dip ürün asfalt kaplama işlerinde kullanım için

oldukça uygundur. Flaş ayırıcıda buharlaştırılan, C40 düzeyine kadar hidrokarbonların bulunduğu

gaz karışımı ise katalitik ünitesine gönderilir. Ön arıtma aşamasında sıcak hidrojen gazının dâhil

edilmesinin nedeni ise, işlemler boyunca yüksek basınç / yüksek sıcaklık ortamlarında (480 0C

sıcaklık ve 80 bar basınç) sıcaklığa duyarlı yüksek değerli yağlama yağı moleküllerinin sıcak

yüzeylere yapışmasını ve pişmesini engellemek içindir.

Katalitik Hidroişlem

Birden fazla aşama içeren bu yüksek basınç sisteminde gaz fazındaki hidrokarbon karışımı öncelikle,

artık kalan kirletici ve metal bileşiklerden ayrıştırılır ve sonrasında kükürt giderme işlemine alınır.

Çevrim reaktöründe, sağlanan yeterli yüksek basınç ve sıcaklıklarda, olefinler ve aromatikler

hidrojenleme katalizörlerinin de yardımıyla doyurulur ve hidroişlem (hydrofinising) gerçekleştirilir.

Tüm bu aşamalara dahil olan süreçler, baz yağı fraksiyonlarındaki diğer heteroatomların

ayrıştırılması ve yoğun kükürt giderimi sağlamak içindir.

Ürün Geri Kazanımı ve Son İşlem

Hidroişlem sonrasındaki basınç düşürme aşamasında hidrojenleme reaksiyonunda meydana gelen

klorürler, kükürtler ve reaksiyona girmeyen hidrojen gazları prosese geri beslenir. Bu işlemde;

basınç, hız ve hidrojen çevrim oranı beslenen atık yağ içeriğine bağlı olarak üniteden üniteye

farklılık göstermektedir. İşlem sonucunda sıvı halde saflaştırılmış hidrokarbon karışımını içeren yağ

ise vakum altında damıtılarak endüstriyel nitelikte istenilen ürünlere ayrıştırılır. Bu ürünler içerisinde

baz yağı fraksiyonlarının yanında yan ürün olarak; nafta, gaz yağı, gaz yakıtlar da kalite açısından

oldukça iyidir. Örneğin, elde edilen Setan sayısı yüksek dizel üründeki kükürt oranı 5ppm altındadır.

Bu gibi ürünlerin elde edilmesi, prosesin yüksek katalizör maliyetlerini dengelemesi açısından

önemli bir tercih nedeni olmaktadır. (Şekil 5.4.1)

PETDER-Petrol Sanayi Derneği Sayfa 26/60

Şekil 5.4.1- HyLube Prosesi Akış Şeması

H2 Dönüşünün

Ön Isıtması

P-30 baz

yağı

P-16 baz

yağı

Vakum gaz

yağları

Hidrojen Geri Dönüşü

H2

Besleme Gaz

Saflaştırma

Reaktörü

Reactor

Asfalt

Ayrıştırma

Kolonu

P-75 baz

yağı

Yüksek Basınç

Seperatörü

Harmanlama

Flaş

Ürün

Sıyırıcı

Hafif Hidrokarbonlar

H2

Ön Isıtma

Hidroişlem

Reaktörü

Artık Geri Dönüşü

Artık

Sıyırıcı

PETDER-Petrol Sanayi Derneği Sayfa 27/60

5.5 REVİVOİL PROSESİ

Revivoil™ Prosesi, Viscolube tesislerinde Axens ile birlikte ortak geliştirilen bir proses olup, temel

olarak üç aşamadan oluşur. Ön işlem, ısıl asfalt giderimi ve hidroişlem.

Ön İşlem

Bu prosesin ön işlemi olarak, atık yağ öncelikle 140 0C’ye kadar ısıtılarak vakum altındaki flaş

kolonunda su ve hafif hidrokarbon içeriğinden arındırılır.

Isıl Asfalt Giderimi (Thermal deasphalting- TDA)

Önceki proses sonucunda sudan arındırılmış bulan atık yağ, 360 0C’de vakum altında damıtılarak

ikincil hafif gaz yağı ve asfalt içeriğinden de arındırılır.

Hidroişlem

Asfalt ve bitümlü içeriğinden kurtularak, damıtmadan gelen baz yağı fraksiyonları ve beraberinde

gelen vakum edilmiş gaz yağı içeriği, ürün kalitesini arttırmak amacıyla katalitik reaktörde hidrojen

gazı ile muamele edilerek hidroişleme sokulur, reaksiyon sırasında oluşan H2S ise, arıtılarak hidrojen

geri beslemesi olarak prosese gönderilir. Sonraki sıyırma işlemi ile istenilen nitelikte baz yağı ve

dizel fraksiyonları elde edilir. Yapılan işlemler sonucunda baz yağı karışımındaki metallerin, organik

asitlerin, kükürt ve azot içeren kalıntı durumundaki diğer bileşiklerin uzaklaştırılması sağlanır.

Ayrıca bu işlem, son ürünün renk ve ısı stabilitesini de geliştirerek kaliteli baz yağı üretimi sağlanmış

olur. Bu prosese yönelik uygulamalar; Viscolube (Pieve Fissiraga, İtalya) 100 kt/yıl, Agip Petrol

Rafinerisi (Ceccano, İtalya), Jedlizce Rafinerisi (Polonya) 80kt/yıl, Surabaya Rafinerisi (Endonezya)

40kt/yıl, Merak Rafinerisi (Endonezya), Huelva ve Cartagena Rafinerileri (İspanya), Hellas

Rafinerisi (Yunanistan) ile birlikte Pakistan ve Sırbistan’daki diğer tesislerde kullanılmaktadır. (Şekil

5.5.1)

PETDER-Petrol Sanayi Derneği Sayfa 28/60

Şekil 5.5.1- Revivoil Prosesi Akış Şeması

5.6 AVİSTA OIL SOLVENT EKSTRAKSİYON PROSESİ

Avista Oil (A.B.D.) kuruluşunun 2000 yılında Enprotec Vaxon (Danimarka) firmasından lisansı satın

alarak, Avista Oil Solvent Ekstraksiyonu –Vaxon™ Teknolojisi adıyla patent aldığı bu proses genel

olarak; kimyasal işlem, vakum altında damıtma ve solvent ayrıştırması aşamalarından oluşmaktadır.

Kuruluşun, Dollbergen-Uetze ve Kalundborg tesislerinde bu proses kullanılarak Grup-I kalitede baz

yağlar elde edilebilmektedir.

Prosesin ilk aşamasında bir ön flaş operasyonu ile hammadde içerisindeki su ve hafif hidrokarbon

ürünleri ayrıştırılır. Sonraki kimyasal işlemde, alkali hidroksitlerle (NaOH, KOH) atık yağ

içerisindeki; klorlu bileşikler, metaller, katkılar ve asit bileşikleri ayrıştırılır. Ayrıştırma işlemi,

katalizör etkisiyle, yağda çözünen alkali hidroksitlerin atık yağdaki istenmeyen maddelerin asfalten

molekülleri ile bileşik oluşturmasıyla gerçekleşir. Kimyasal işlem sonrasındaki gerçekleştirilen bir

dizi ayrıştırma sürecinde ise, kalan hafif hidrokarbonların, katalizörün, baz yağı türevlerinin ve diğer

kalıntıları içeren ürünlerin ayrıştırılması gerçekleştirilir. Bu süreç içerisinde yer alan solvent

ayrıştırma aşamasında, Avista Oil patentine sahip, Geliştirilmiş Seçici Arıtma (Enhanced Selective

Refining-ESR™) yöntemi kullanılır. ESR sürecinde, bir önceki ayrıştırma işleminden gelen ürün,

ekstraksiyon kolonuna aşağıdan beslenir, ürün kolon içerisinde yükselirken yukarıdan verilen

Atık

Yağ

Amin

Kullanılmış

Amin

Hafif

Hidrokarbonlar

Baz Yağ

Amin

Adsorber

Hidrojen Geri Dönüşü Hidrojen

Asfalt

Ayrıştırma

Reaktörü

reactor

Hidro İşlem

Reaktörü

reactor Sıyırıcı

Ünite

Flaş

Ünitesi Flaş

Ünitesi

Su ve Hafif

Hidrokarbonlar

Vakum Edilen

Gaz Yağları

PETDER-Petrol Sanayi Derneği Sayfa 29/60

dimetil-formamit, N-Metil-2-Pirolidin (NMP) gibi polar solvent içeriğiyle sıvı-sıvı ekstraksiyonu

gerçekleştirilerek polisiklik aromatik hidrokarbonların ve heteroatomik bileşiklerin ayrıştırılması

sağlanır. Bu ayrıştırmada dip ürün, asfalt içeriği veya yakarak enerji kaynağı olarak kullanılabilir.

Üst ürün içeriğindeki solvent bir sonraki işlemle sıyrılarak geri kazanılabilirken kalan ham baz yağı

bileşikleri son aşamada vakum altında damıtılarak istenilen nitelikteki baz yağı fraksiyonlarına

ayrılır. (Şekil 5.6.1)

Şekil 6.6.1- Avista Oil Prosesi Akış Şeması

Geri Dönüşümü

Yapılan Solvent

Katalizör

Geri Dönüşü

Katalizör

Kuvvetli

Baz

Kullanılmış

Solvent

Hammadde

Depolama

Kimyasal

Depolama

Ön Flaş

+

Kimyasal İşlem

İkincil Hafif

Hidrokarbonların

Geri Kazanımı

Flaş Damıtma

Hidrokarbon

Bileşikleri

Solvent

Ayrıştırma

ESD

Vakum

Damıtma

Katalizör

Geri

Kazanımı

Hafif

Hidrokarbonlar

Gaz Yağları

Asfalt

Bileşikleri

Atık Yağ

Hafif Baz Yağlar

Orta Baz Yağlar

Ağır Baz Yağlar

Ekstrakt

PETDER-Petrol Sanayi Derneği Sayfa 30/60

5.7 CYCLON PROSESİ

Depolama tanklarından alınan atık yağlar, damıtma işlemlerini sonucunda; su, hafif hidrokarbonlar

ve kalıntılardan arındırılır. Propan ile asfalt giderme ünitesi kalıntılarda bulunan yağları ekstrakte

ederek diğer yağların da işleneceği hidroişlem ünitesine gönderilir. Hidrojenle muamele edilen

yağlar istenilen baz yağ özelliklerine göre ayrıştırıldıktan sonra katkı maddeleri ile karıştırılarak

satışa hazır hale getirilir. Yunanistan’da 34 kt/yıl kapasiteye sahip Cyclon Hellas şirketi tarafından

bu proses kullanılmaktadır.

5.8 INTERLINE PROSESİ

Atık yağlar ilk adımda amonyum hidroksit ve/veya potasyum hidroksit ile muamele edilerek asidik

kirleticilerin nötralizasyonu sağlanır. Ardından yağlar Propan ile karıştırılarak hidrokarbonların

seçimi gerçekleştirilir. Sonraki aşama ise yağların patentli Interline prosesinde arıtılmasıdır. Böylece

katkı maddeleri ve katı maddelerin asfalt kalıntısı içerisinde kalması sağlanır. Son aşamada ise

vakum damıtma ve kil adsorpsiyonu ile baz yağların üretimi tamamlanır. Bu proses ile atık yağ

içerisinde bulunan su, parçalanmış katkı maddeleri, aşınma metalleri ve diğer kirleticilerin ayrılması

ile %70-75 oranında baz yağ elde edilebilmektedir. İngiltere, A.B.D. Güney Kore ve İspanya’da bazı

tesisler bu teknolojiyi kullanmaktadır.

5.9 RELUBE PROSESİ

Proses başlangıcında depolama tanklarından alınan atık yağların, su ve hafif hidrokarbon içeriği

damıtma işlemi ile uzaklaştırılır. Bir sonraki adım olan vakum damıtma ise çeşitli kirleticileri içeren

ağır kalıntıları ve diğer istenmeyen bileşenleri gidermek için 320oC ’nin altında İnce Film

Buharlaştırıcı da gerçekleştirilir. Yağlar daha sonra hidrojen ile karıştırılarak katalizör varlığında

kükürt, oksijen ve azot içeren bileşiklerden ayrılır. Bu sayede üretilen baz yağların kalitesi arttırılır.

A.B.D. Yunanistan ve Tunus’da bu teknolojiyi kullanan geri kazanım tesisleri bulunmaktadır.

5.10 MEİNKEN PROSESİ

Kaba filtrelerden geçirilerek büyük katı maddelerden arındırılan atık yağlar, önce damıtma işlemi ile

sudan arındırılır. Ardından, film buharlaştırıcıya gönderilmeden önce adsorpsiyon için % 4–5

oranında aktif kil ile karıştırılarak filtre edilir. Film buharlaştırıcı yaklaşık olarak 290 oC ve 10–15

kPa basınçta işletilir. Bu proseste yakıt fraksiyonu yağdan ayrılır ve tekrar edilen kil filtreleme işlemi

PETDER-Petrol Sanayi Derneği Sayfa 31/60

ile baz yağlar üretilir. Bu prosesin dezavantajları büyük miktarda tehlikeli atık oluşumu ve yüksek

konsantrasyonda bulunan katkı maddelerinin etkili biçimde giderilememesidir. Bu nedenle

günümüzde yerini yeni teknolojilere bırakmıştır.

5.11 PROP PROSESİ

Prop teknolojisi, Phillips Petroleum Company tarafından geliştirilmiştir. Bu yöntemde Kimyasal ve

Hidroişlem aşamaları prosesin temelini oluşturmaktadır. İlk aşama, metaller ve diğer kalıntı

oluşturan bileşiklerin, ısıtılmış atık yağın diamonyum fosfat çözeltisi ile reaksiyonu sonucu

giderilmesidir. Bu reaksiyon sonucunda oluşan metalik fosfatlar filtre edilerek ortamdan

uzaklaştırılır. İkinci aşamada ise, su ve hafif hidrokarbonların giderimi için hava ile sıyırma işlemi

gerçekleştirilir. Sıyırma işleminden sonra yağlar, hidrojenle karıştırılır ve katalizörü bozabilecek

kirleticilerin giderimi için kil bulunan yataklardan geçirilir. Son aşamada, yağlar hidrojenleme

reaktöründe Ni/Mo katalizörlerinden geçerler. Böylece yağ içerisindeki kükürt, oksijen, klorür ve

azot içeren bileşikler giderilir ve yağın rengi de geliştirilir.

5.12 SNAMPROGETTİ PROSESİ

İlk aşamada, ayrıştırma kolonunda su ve hafif hidrokarbonların giderimi sağlanır. Ardından, atık

yağlar Propan Asfalt Giderme Ünitesinde (PDA) sıvı propanla 75–95oC’de arıtılır ve vakum altında

damıtılır. Böylece asfalt içeren bileşikler, oksitlenmiş hidrokarbonlar ve askıdaki katılar gibi kirletici

içeren maddelerin büyük çoğunluğu yağlardan ayrıştırılır. Son aşamada, hidroişlem ünitesi ile çeşitli

karakterlerde baz yağların üretimi mümkün olur. Günümüzde, İtalya’da 55 kt/yıl kapasiteli bir tesis

bu teknolojiyle üretim yapmaktadır.

5.13 SOTULUB PROSESİ

Prosesi diğer işlemlerden ayıran en büyük fark, arıtma adımının başlangıcında donanımlardaki

tıkanmaları önlenmek amacıyla Antipall adı verilen kimyasal maddenin atık yağa karıştırılmasıdır.

Atık yağlar bir sonraki adımda su ve hafif hidrokarbonların giderimi için vakum damıtma işlemine

tabi tutulur. Ardından, suyu alınmış olan yağlar 280 oC’ye kadar ısıtılarak vakum altında gaz yağ

giderimi için sıyırma işlemine maruz bırakılır. Daha sonra yağlar damıtma süresini azaltan ve daha

saf ürün elde edilmesini sağlayan yüksek vakumlu, karıştırıcılı İnce Film Buharlaştırıcıya gönderilir.

Damıtma işleminde yağlarda bulunan ağır metaller, katkı maddeleri, polimerler ve parçalanmış

ürünleri içeren asfalt bileşikleri kalıntıları ağır ürün olarak kolon tabanından alınır. Bu proseste ürün

kalitesinin arttırılması için mutlaka ilave arıtma adımlarının kullanılması gerekmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 32/60

Günümüzde, Tunus’da 16 kt/yıl ve Kuveyt’de 20kt/yıl kapasiteli iki tesis bu teknolojiyi

kullanmaktadır. Proseste özet olarak 1 ton atık yağ işlenmesi için; 15 kg Antipall, 65 kwh elektrik,

85 kg fuel oil, 800 kg buhar, 2 m3 su, 6 kg HCl ve 0.4 kg ısıtma yağı kullanılmaktadır.

5.14 ENTRA PROSESİ

Bu yöntemde, atık yağın sürekli olarak reaktör içerisine yüksek hızlarda beslenmesi temel ilkedir.

Enjeksiyon işlemi, yüksek sıcaklık, vakum ve milisaniye bazında alıkonma süresinde

gerçekleştirilmektedir. Bu işlem sırasında, buharlaştırma ve/veya kimyasal reaksiyonlar, katkılardan

kaynaklanan organometalik bileşiklerin içerisinde bulunduğu bağları kırarken, hidrokarbon ve

sentetik yağların yapısını da korunmaktadır. Parçalama işleminden sonra yağlar, çamur oluşumuna

neden olan %1 sülfürik asit ve %1 kille arıtılmaktadır. İşlem sonrasında oluşan çevresel açıdan

tehlikeli bileşikler, Sodyum ve doğal absorbentlerle tutulur. Termal parçalanmalar sırasında yararlı

bileşiklerin parçalanmasını engellemek amacıyla sıcaklıklara özellikle dikkat edilmelidir. Ayrıca bu

teknolojinin uygulanabilmesi için sisteme beslenecek atık yağların seçilmesi ve kaynağına göre

ayrılması gerekmektedir.

5.15 ATOMİK VAKUM PROSESİ

Atık yağların ön arıtımı, karbon çökeleklerinin giderimi için iki tür doğal polimerle yapılmaktadır.

Bu proseste kullanılan moleküler damıtma işlemi ile yağlar %95 oranında geri kazanılabilmektedir.

Damıtma işlemine maruz bırakılan yağların istenilen viskoziteye getirilebilmesi için kil-filtre işlemi

uygulanmaktadır. Kil ayrıca son ürünün renk ve koku özelliklerini de geliştirmektedir. Yaklaşık

olarak arıtılan 4 lt atık yağ için 180 gr kil kullanılmaktadır.

5.16 MATTHYS - GARAP PROSESİ

Bu yöntem, temel olarak santrifüj işleminin kullanıldığı bir atık yağ geri kazanım prosesidir. Bu

işlemde, santrifüj donanımlarının 6000 G’nin üzerine çıkarak yağ içerisindeki sabit emülsiyonların

parçalanması ilkesi temel alınmaktadır. Bu proseste ilk aşama, atık yağlardaki büyük partiküllerin

ayrılması için 80 oC’de santrifüj edilmesidir. Ardından, 180

oC’nin altında flaş damıtma işlemi ile

yağ içerisindeki su, solvent ve hafif hidrokarbonlar alınır. Bunun yanında bazı katkı maddeleri de

tortu oluşumunu azaltmak ve donanımlardaki korozyonu önlemek için ön flaş ünitesine beslenir. Ön

arıtımı yapılan yağlar daha sonra yağ, gaz yağ ve ağır ürünlerin ayrılması için vakum damıtma

kolonunda 360 oC’ye kadar damıtılır. Yağlar soğutulduktan sonra asitle karıştırılarak arıtmaya devam

edilir. Bu kimyasal reaksiyonlar sonucunda oluşan asit katranları ise santrifüj işlemi ile karışımdan

PETDER-Petrol Sanayi Derneği Sayfa 33/60

uzaklaştırılır. Asit içerikli yağlar nötralize edildikten sonra kille muamele edilir ve filtre edilip baz

yağ özelliği kazandırılır. Günümüzde Fransa’da bu teknolojiyi kullanan iki tesis bulunmaktadır.

5.17 ROSE PROSESİ

Bu yöntemle, yüksek kalitede asfalt içermeyen baz yağlar üretilebilmektedir. Rose teknolojisinin

özelliği ekstraksiyon için hafif ve kolayca ulaşılabilen parafinik solventlerin kullanımıdır. Proseste

ilk aşama, atık yağların filtre edilerek bünyesindeki katı maddelerin alınmasıdır. Bundan sonra 120

oC sıcaklık ve atmosferik basınçta gerçekleştirilen bir damıtma işlemi ile hafif hidrokarbonlar ve su

içeriği yağdan uzaklaştırılır. Ardından yağlar, Etan veya Propan ile karıştırılarak süper kritik

koşullarda (5-15 Mpa ve 20-80 oC) kirleticilerden ekstrakte edilir. Kirleticiler kolonun altından

alınırken, yağ-solvent karışımı 40-200 oC ve 1-100 kPa işletme koşullarına sahip bir sonraki damıtma

kolonuna gönderilir. Böylece solventler yağlama yağlarından ayrılır. İçerisinde solvent bulunmayan

ekstraktlar ise Hidroişleme alınarak içerik kaliteleri arttırılır. Süper kritik solvent geri kazanım

prosesinin avantajı işletme maliyetlerini azaltmasıdır. Ayrıca tesisin boyut ve karışık yapısını

azaltarak kurulum masraflarında da tasarruf sağlamaktadır

5.18 PROTERRA PROSESİ

Proses genel anlamda vakum damıtma ve son adım olarak solvent ekstraksiyonundan oluşmaktadır.

Son ürünler yüksek kalitede iki tür baz yağdır. Yan ürünler ise vakum kalıntıları, hafif yağlar, atık su,

ekstraktlar ve kondense edilemeyen buharlardı. Bu yöntemde atık yağlar ilk önce ön flaş kolonunda

arıtılarak su ve hafif hidrokarbonlarından ayrılır. Aynı zamanda donanımlarda tıkanmayı engelleyici

katkı maddeleri de bu aşamada yağlarla karıştırılır. Ardından 250 oC’de gerçekleştirilen vakum

damıtma ile gaz yağ ve asfalt bileşikleri yağlardan ayrılır. Elde edilen ürün soğutulduktan sonra

sıvı/sıvı ekstraksiyon ünitesine gönderilir. Sıcaklığın 40 ile 65 oC arasında olduğu ekstraksiyon

şartlarında yağlar hacimce % 25-100 oranında N-metil-2-pirolidon (NMP) solventi ile karıştırılır.

Böylece aromatik bileşikler, doymamış hidrokarbonlar ve heteroatomları içeren bileşikler solventle

ekstrakte edilerek arıtılır. Daha sonra solvent ekstrakttan ayrılır ve rafine edilerek prosese geri

beslenir. Bu proses ile GF-3 kalite standardında baz yağlar üretilmekle birlikte bitirme adımında

hidrojenleme ünitesinin bulunmayışı API Grup II kalite standardına ulaşılmasını engeller.

Günümüzde Probex firması tarafından yıllık kapasitesi 205 kt olan bir tesis Wellsville, Ohio

(A.B.D.)’de kurulmaktadır.

PETDER-Petrol Sanayi Derneği Sayfa 34/60

5.19 FEMD- TECH PROSESİ

İlk aşamada atık yağların içerisinde bulunan su, İnce Film Buharlaştırıcı (95-100oC) ile

uzaklaştırılmaktadır. Ardından, atmosfer koşullarında solvent ve yakıt ayrıştırma işlemi için damıtma

yapılır, baz yağ elde edilir. Sistemin güç tüketimi 0,245-0,262 kWh/lt atık madeni yağ ve su tüketimi

5-10 lt/ton atık madeni yağdır. Proses verimi ise %80‟dir.

5.20 SEQUOİA PROSESİ

Bu proses, damıtma, adsorpsiyon ve hidroişlem ünitelerinden oluşmaktadır. Özel tasarıma sahip

buharlaştırıcılar, yağ kalitesini korurken, donanımların da korozyona uğramasını ve tıkanmasını

engelleyebilmektedir. Üretim için işlenen her 1000 lt atık madeni yağ başına 90 kWh elektrik,

180000 kcal yakıt, 700 litre su ve 0,2 kg katalizör kullanılmaktadır. Proses verimi yaklaşık %73‟dir.

5.21 TWFE PROSESİ

Proses verimi %95-97 olup, arıtma adımlarında herhangi bir solvent kullanılmamaktadır. İlk aşamada

su ve solvent türevleri atık yağdan uzaklaştırılır ve ardından ıslak film buharlaştırıcıya maruz

bırakılan atık yağlar son aşamada hidroişlem (API Grup II) veya kil-filtre (API Grup I) işlemiyle

arıtılması yapılır. Proses yüksek miktarda su ve katkı maddesi içeren atık yağlar ile atık türbin,

hidrolik ve sentetik yağlar için uygundur.

5.22 STP PROSESİ

Bu proses ise; su giderme, gaz yağlarının giderimi, vakum damıtma, kimyasal işlem/ hidroişlem ve

son ayrıştırma aşamalarından oluşmaktadır. Kimyasal işlem adımında API Grup I, Hidroişlem

yardımıyla da API Grup II kalitesinde baz yağlar üretilebilmektedir. Genel olarak arıtma neticesinde

%7 su ve hafif ürünler, %5 gaz yağ, %75 baz yağ ve %13 oranında asfalt türevleri elde edilmektedir.

Vakum damıtma yüksek sıcaklık ve basınç altında ve İnce Film Buharlaştırıcı katkısıyla

gerçekleştirilmektedir. Bu yolla metaller, ağır polimerler ve diğer kirleticiler yüksek oranda

giderilmektedir. Son aşamada kullanılan hidroişlem adımı ise klorlu, kükürtlü ve oksijenli organik

bileşikler ile poliaromatik hidrokarbonların giderilmesi sağlamakta ve ürün kalitesini

yükseltmektedir. Son ayrıştırma işlemi sonucunda hafif (SN-150) ve ağır (SN-500) baz yağ

bileşikleri elde edilmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 35/60

5.23 RECYCLON PROSESİ

Proses verimi %95 olup, arıtma adımları olarak sodyum ile arıtma ve vakum damıtma işlemi

kullanılmaktadır. Sodyum kullanımının amacı, doymamış olefinlerin yüksek kaynama noktalı

bileşenlere dönüştürülmesidir. Bu amaçla, suyu giderilmiş ve içerisinde bulunan düşük kaynama

noktalı bileşenleri alınmış atık yağlar yüksek sıcaklıkta metalik sodyumla karıştırılmaktadır.

Reaksiyon 180 oC’nin üzerinde gerçekleşmekte ve sadece birkaç dakika sürmektedir. Ardından

reaksiyon sonucunda oluşan ürünler 1 mbar’ın altında damıtma kolunu ile alınır. Değişik

viskozitelerdeki yağlar ise ayrıştırıcı damıtma işlemi ile elde edilebilmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 36/60

6 MEVCUT TEKNOLOJİLERİNİN KARŞILAŞTIRILMASI

Atık yağların yeniden rafinasyonu konusunda kullanılan teknolojileri genel olarak üç ana başlık

altında toplamak mümkündür. Bu teknolojiler; Asit-Kil Yöntemi, Hidroişlem ve Solvent

Ekstraksiyonu’dur. Aşağıda, bu yöntemlerin karşılaştırılmasına ilişkin önemli yer tutan genel

kıstaslar belirtilmiş olup, yöntem bazındaki diğer olumlu/olumsuz yönler ise ilgili alt başlıklarda ele

alınmıştır.

Asit-Kil Yöntemi, işlem sırasında ilave tehlikeli atık (kullanılmış kil ve asitli çamur) oluşturduğu ve

kuvvetli asitlerle çalışmanın getirdiği tehlikeler nedeniyle artık tercih edilen bir yöntem olmaktan

uzaktır, hatta birçok ülkede de bu yöntemin kullanılması yasaklanmıştır. Bu nedenle, günümüz

şartlarında sadece Hidroişlem ve Solvent Ekstraksiyonu içeren yöntemlerin yapılacak iyileştirmelerle

gelecekte de geçerli olacak teknolojiler olduğunu söylemek mümkündür.

Mevcut yöntemleri ilk yatırım maliyeti açısından karşılaştırdığımızda, Solvent Ekstraksiyon

prosesinin göreceli olarak daha düşük bir yatırım gerektirmektedir, fakat buna karşılık uygulanan

teknolojiye bağlı olarak, solvent kayıplarını karşılamaya yönelik işletme maliyetleri açısından

Hidroişlem prosesine göre daha yüksek bir maliyet oluşabilmektedir. Öte yandan, hidroişlem prosesi

ile karşılaştırıldığında, solvent ekstraksiyonunda katalizör kullanımı gerekmemektedir ayrıca

hidrojen gazı beslemesini sağlayacak bir tesisin de oluşturulmasına gerek yoktur.

Mevcut teknolojilerin istenilen ürünün elde edilmesinde gerek duyduğu hammadde nitelikleri

karşılaştırıldığında; solvent ekstraksiyon yönteminin Grup II/II+ değerinde yağların elde edilebilmesi

için prosese girecek hammadde niteliğinin daha homojen bir karışım niteliğinde olmasını

gerektirmektedir. Bu nedenle bu teknoloji, düşük kalitedeki atık yağ stoklarına sahip ekonomilerde

diğer yönteme göre daha fazla dezavantaj içermektedir. Bu açıdan bakıldığında, Hidroişlem

teknolojisinin yatırım maliyetinin yüksekliğine rağmen hammadde kalitesinden ve kaynağından

bağımsız olarak Grup II kalitesinde ürün çıktısı sağlayabildiğinden önemli bir kazanıma sahiptir.

Hidroişlem prosesinin bu konudaki en zayıf tarafı ise kullanılan katalizörün hammadde kalitesine

duyarlı olmasıdır. Örneğin, endüstriyel atık yağlar gibi düşük kalitedeki yağların hammadde olarak

kullanılması, katalizör ömrünün kısalmasına neden olabilmektedir.

Dikkate alınması gereken bir diğer nokta ise; aynı teknolojiyi kullanan, benzer nitelikte ürün

çıktısına sahip dünyanın çeşitli yerlerinde bulunan tesislerin farklı hammadde gruplarına ait stokları

kendi aralarında değiştirerek OEM onay testlerine ait maliyetlerini düşürebilme imkânıdır. Puralube

PETDER-Petrol Sanayi Derneği Sayfa 37/60

ve CEP gibi kuruluşlar kendi teknolojilerine sahip dünya genelindeki tesislerde bu yaklaşımı sıklıkla

kullanmaktadırlar.

6.1 ASİT KİL METODU

Olumlu Özellikleri

Düşük kapasiteli ve basit imalat süreçleri için düşük yatırım maliyeti.

Kalifiye personel ve gelişmiş donanım ihtiyacı azdır,

Bilinen ve denenmiş bir teknolojidir.

Çekinceler ve Olumsuz Özellikleri

İlave tehlikeli atık oluşturan bir süreçtir, olumsuz çevre etkisine sahip bir

teknolojidir. (asitli çamur, kullanılmış kil ve filtre kekleri, asit gazlarının

emisyonu),

İşletme maliyeti yüksektir, sürekli kil kullanımı ve atık killerin bertaraf edilme maliyeti vardır,

yüksek sıcaklık gerektiren bir prosestir,

Ürün verimi ve kalitesi düşüktür (API Grup I Baz Yağı),

Yağ içeriğindeki kükürt ve PAH’lar ayrıştırılamaz,

Çamur ve kil atık içeriğindeki ürün kaybı fazladır,

Asitli ortamda çalışan donanımların ömrü kısadır.

6.2 HİDROİŞLEM İÇEREN PROSESLER

Olumlu Özellikleri

Ürün verimi ve kalitesi yüksektir (API Grup II Baz Yağı),

Etkin bir şekilde PCB ve Klor giderimi sağlanabilir,

Yüksek basınç ve sıcaklıkta PNA giderimi verimli bir şekilde yapılabilir.

Çekinceler ve Olumsuz Özellikleri

Yüksek basınç, sıcaklık ve Hidrojen gazı kullanımını gerektiren bir sürece sahiptir,

Yüksek güvenlik standartları gerektirir, işlemler sırasında H2S ve HCl oluşabilir,

Ancak, yüksek basınç ve sıcaklıkta PNA giderimi verimli bir şekilde yapılabilir,

Yüksek yatırım maliyetine sahiptir,

Sahada sürekli hidrojen gazı temini için ayrı bir tesis oluşturulması gerekir,

PETDER-Petrol Sanayi Derneği Sayfa 38/60

Pahalı katalizörlere ihtiyaç vardır.

6.3 SOLVENT EKSTRAKSİYON YÖNTEMLERİ

Olumlu Özellikleri

Atık yağa bağlı olarak “API Grup II/II+ Baz Yağ” kalitesinde ürünler elde edilebilir,

Toksik poliaromatik hidrokarbon bileşikler (PAH) ve PNA tamamen giderilebilir,

PAO / hidrokarbon yağları gibi sentetik baz yağı bileşiklerinin tamamı korunur,

Diğer teknolojilere göre, düşük basınoç ve sıcaklıklarda gerçekleşen bir süreçtir,

Yüksek karlılık sağlayan bir prosestir,

Düşük miktarda atık ve kirletici ürünler oluşur, atık giderim maliyeti azdır.

Çekinceler ve Olumsuz Özellikleri

Ürün kalitesi tamamen hammadde olarak kullanılan atık yağ karışımının niteliğine bağlıdır.

Yüksek kaliteli baz yağlar için yüksek kaliteli hammadde gerektirir. Hidroişlem prosesinde ise,

hidrojenle doyurma işlemi yapıldığında ürün kalitesinin hammadde içeriğinden etkilenmesi söz

konusu olmamaktadır.

Kullanılan atık yağa bağlı olarak, solvent kullanım maliyetleri etkili olabilmektedir.

6.4 YENİDEN RAFİNASYON TEKNOLOJİSİ KULLANIMDA TÜRKİYE’DEKİ

MEVCUT DURUM

Proje kapsamında atık Yağların yeninden rafinasyonuna ilişkin ülkemizdeki uygulamaları yerinde

incelemek üzere T.C. Çevre ve Şehircilik Bakanlığı'ndan lisanslandırılmış 15 firmada "Yönetmelik

Uyum, Teknik Kapasite ve Kalite Sistem Yeterlilik” çalışması yapılmıştır. Yapılan çalışmada

incelenen 15 tesis Türkiye genelindeki toplam lisanslı rafinasyon rejenerasyon tesisi sayısının

yaklaşık %50’sini temsil ettiğinden (Bkz. EK-1), elde edilen denetim ve inceleme bulgularının aynı

zamanda bu proje kapsamında genel bir değerlendirmeye imkan verebileceği düşünülmüştür.

Aşağıdaki bölümlerde bu konulara ilişkin tespitler irdelenmiştir.

PETDER-Petrol Sanayi Derneği Sayfa 39/60

Şekil 6.4.1 - Mevcut ve İncelenen Atık Yağ Rafinasyon & Rejenerasyon Tesislerinin Harita Üzerinde Gösterimi

6.4.1 Tesislerde Kullanılan Teknolojiler

Tesislerde yapılan incelemelerde üretime yönelik 2 farklı süreç yaklaşımı görülmüştür.

Kesikli Üretim

Sürekli Üretim

Kesikli Üretim Süreci

İncelemesi yapılan toplam 15 tesisin 14’ünde baz yağı üretiminin kesikli bir süreçle gerçekleştirildiği

görülmüştür. Bu sürecin temel aşamaları ve bu aşamalarda tespit edilenler aşağıdaki gibidir.

Atık Yağ Kabul Ünitesi: Atık yağlar işlem öncesi kaynağına veya kimyasal içerik özelliklerine göre

ayrı ayrı sınıflandırılarak farklı hacimlerde atık yağ depolama tanklarına alınmaktadır. Bu ünitelere

yönelik olarak yapılan incelemelerde en çok rastlanan eksiklikler; depolama tanklarında atık yağ

işaretlemesinin yapılmaması, tank çevresinde taşma havuzu bulunması ve aşırı dolmayı engelleyici

tedbirlerin alınmamasıdır. Ayrıca, birkaç tesiste taşma ve dökülmelerde tank sahasındaki kirliliği

kontrol edecek bir yağ seperatörü donanımının da oluşturulmadığı görülmüştür.

Dinlendirme: Depolanan atık yağlar, tanklarda 48 saate kadar dinlendirilerek, su ve yağın ayrılması,

tortuların çöktürülmesi sağlanır. Bu işleme yönelik olarak birkaç tesiste depolama sırasında ısıtma da

yapılabildiği görülmüştür. Bu işlemden çıkan atık dip tortuların tehlikeli atık toplama alanına, suların

ise arıtma tesisine gönderilmesine olanak sağlanmıştır.

Ön Filtreleme Aşaması: Atık yağlar ön ısıtma işlemine gönderilmeden önce, tüp veya pres

filtrelerden geçirilmektedir.

PETDER-Petrol Sanayi Derneği Sayfa 40/60

Ön Isıtma Aşaması: Atık yağların ön ısıtma reaktörlerinde 60-100 0C’ye kadar ısıtılarak içerisindeki

serbest suların alınması sağlanır.

Tekrar Dinlendirme Aşaması: Isıtma işleminden sonra dinlendirilen üründe kalan sular, bu işlem

sonrası yoğunluk farkından dolayı oluşan katmanlaşma sayesinde alttan alınmaktadır. Suyu bu

şekilde uzaklaştırılan ürün ara depolama tanklarına aktarılır.

Vakum Reaktörü (Vakumlu Damıtma): Tanklardan alınan ürün, tekrar mekanik veya pres

filtrelerden geçirilir, genellikle dikey reaktörlerde vakum altında (400-760 mm Hg) ısıtılarak (200-

400 0C) damıtılır. Reaktörlerin ısıtılmasını genellikle serpantinlerden geçirilen kızgın yağlar