TUGAS AKHIR (602502A) ANALISA KEBUTUHAN MATERIAL ...repository.ppns.ac.id/2250/1/0216030017 - Satria...

Transcript of TUGAS AKHIR (602502A) ANALISA KEBUTUHAN MATERIAL ...repository.ppns.ac.id/2250/1/0216030017 - Satria...

TUGAS AKHIR (602502A)

ANALISA KEBUTUHAN MATERIAL SANDBLASTING DAN

PAINTING PADA REPARASI PENGECATAN KAPAL

TONGKANG BAHARI PERDANA 015

SATRIA NUSANTARA

NRP. 0216030017

DOSEN PEMBIMBING

Ir. Heru Lumaksono, MT.

PROGRAM STUDI TEKNIK BANGUNAN KAPAL

JURUSAN TEKNIK BANGUNAN KAPAL

POLITEKNIK PERKAPALAN NEGERI SURABAYA

SURABAYA

2019

SURABAYA

(Halaman ini sengaja dikosongkan)

I

HALAMAN JUDUL

TUGAS AKHIR (602502A)

ANALISA KEBUTUHAN MATERIAL SANDBLASTING DAN

PAINTING PADA REPARASI PENGECATAN KAPAL

TONGKANG BAHARI PERDANA 015

SATRIA NUSANTARA

NRP. 0216030017

DOSEN PEMBIMBING

Ir. Heru Lumaksono, MT.

PROGRAM STUDI TEKNIK BANGUNAN KAPAL

JURUSAN TEKNIK BANGUNAN KAPAL

POLITEKNIK PERKAPALAN NEGERI SURABAYA

SURABAYA

2019

II

III

IV

(Halaman ini sengaja dikosongkan)

V

VI

(Halaman ini sengaja dikosongkan)

VII

KATA PENGANTAR

Puji syukur kehadirat Allah SWT dengan segala nikmat yang telah

dilimpahkan berupa nikmat sehat dan ilmu yang insyaallah bermanfaat, sehingga

penulis dapat menyelesaikan laporan tugas akhir yang berjudul “Analisa

Kebutuhan Material Sandblasting dan Painting pada Reparasi Pengecatan

Kapal Tongkang Bahari Perdana 015” ini dengan baik dan tepat waktu.

Penyelesaian tugas akhir ini bertujuan untuk memenuhi salah satu persyaratan

kelulusan untuk memeroleh gelar Ahli Madya (Amd) dan juga merupakan salah

satu kurikulum yang ada di Politeknik Perkapalan Negeri Surabaya.

Dalam menyelesaikan tugas akhir ini, penulis mendapatkan dukungan,

bantuan, bimbingan, pengalaman, dan kerja sama yang baik dari berbagai pihak.

Oleh karena itu, penulis menyampaikan rasa terima kasih setulus – tulusnya kepada:

1. Bapak Ir. Eko Julianto, M.Sc., MRINA selaku Direktur Politeknik Perkapalan

Negeri Surabaya.

2. Bapak Ruddianto, ST. MT., selaku Ketua Jurusan Teknik Bangunan Kapal

Politeknik Perkapalan Negeri Surabaya

3. Bapak Ir. Hariyanto Soeroso, M.T., selaku Ketua Prodi Teknik Bangunan Kapal

Politeknik Perkapalan Negeri Surabaya.

4. Bapak Denny Oktavina Radianto, S.Pd., M.Pd., selaku Koordinator Tugas

Akhir.

5. Bapak Ir. Heru Lumaksono, MT selaku dosen pembimbing yang telah banyak

membantu dan memberi nasehat dalam penyelesaian Tugas Akhir saya.

6. Bapak dan Ibu Dosen Politeknik Perkapalan Negeri Surabaya yang tidak dapat

penulis sebutkan satu-persatu.

7. Kedua orang tua dan adik penulis yang selalu memberikan semangat, doa dan

dukungannya.

8. Bapak Boediono selaku Senior Manager PT. Barokah Galangan Perkasa

9. Bapak Dedy Suhendy, Bapak Bambang Irawan dan Bapak Windu Baskoro

Hadi selaku pembimbing OJT PT. Barokah Galangan Perkasa yang selalu

memberi arahan, ilmu dan masukan.

VIII

10. Seluruh kepala divisi dan karyawan PT. Barokah Galangan Perkasa yang telah

memberikan pengalaman tentang dunia kerja dan selalu membimbing penulis

dan teman-teman.

11. Teman – teman seperjuangan SB k30 yang selalu memberikan dorongan untuk

bermain game PUBG disela-sela waktu pengerjaan Tugas Akhir

12. Sahabat-sahabat Haji Shomad, Geng Kelinci, seluruh teman di kampung

halaman yang sudah menyemangati penulis.

13. Teman-teman Twitter yang selalu ada dan memberikan hiburan.

14. Serta pihak – pihak yang tidak dapat penulis sebutkan satu per satu.

Dalam menyelesaikan Laporan Tugas Akhir ini, penulis berusaha

semaksimal mungkin mengerjakan sebaik-baiknya. Namun penulis menyadari

bahwa laporan ini masih banyak kekurangan dan kelemahannya. Untuk itu penulis

memohon saran dan kritik yang membangun sebagai penyemangat penulis untuk

berbenah dan menjadi lebih baik lagi.

Akhirnya penulis senantiasa berharap bahwa apa yang ada dalam laporan

ini dapat bermanfaat khususnya bagi penulis sendiri, dan bagi pembaca pada

umumnya.

Surabaya, 22 Juli 2019

Penulis

IX

ANALISA KEBUTUHAN MATERIAL SANDBLASTING DAN

PAINTING PADA REPARASI PENGECATAN KAPAL

TONGKANG BAHARI PERDANA 015

Satria Nusantara

ABSTRAK

Untuk menghilangkan korosi pada lambung kapal diperlukan reparasi

pengecatan yang terdiri dadi proses sandblasting dan painting. Lambung kapal

yang direparasi terdiri dari bagian underwater yang berada dibawah garis DWL dan

bagian top side yang berada diatas garis DWL. Perhitungan dan perbandingan antar

kebutuhan material pada proses sandblasting dan painting diperlukan untuk

mengetahui kebutuhan material sandblasting dan painting yang lebih efisien.

Dalam tugas akhir ini, saya mengestimasi kebutuhan material untuk proses

sandblasting dan painting. Untuk mengetahui kebutuhan material pada

sandblasting, saya membandingkan antara pengujian sandblasting dengan tekanan

kompresor yang berbeda yaitu 7 bar dan 7,5 bar menggunakan material abrasif steel

grit dan pengujian dilakukan pada test piece baja dengan dimensi (300 x 300 x 10)

mm, sebanyak 3 plat. Sedangkan untuk mencari kebutuhan painting

membandingkan perhitungan antar 2 produk yaitu Jotun dan PPG, saya

menggunakan perbandingan DFT0

TSR1 =

DFT1

TSR0 dengan membandingkan antara theoritical

spreading rate dengan ketebalan cat yang diinginkan yaitu 300 mikron untuk

bagian underwater (100 mikron primer, 100 mikron anti corrosion, 100 mikron anti

fouling) dan 275 mikron untuk bagian top side (75 mikron primer, 100 mikron anti

corrosion, 100 mikron finish coat). Dari pembahasan Tugas Akhir saya ini, didapatkan kebutuhan material sandblasting dengan material abrasif steel grit yang

paling efisien yaitu sebesar 92.689,243 kg. Sedangkan total kebutuhan cat yang

paling efisien adalah sebesar 2001,02 liter.

Kata Kunci : Kapal, Tongkang, Sandlasting, Painting

X

(Halaman ini sengaja dikosongkan)

XI

ANALYSIS AMOUNT MATERIAL OF SANDBLASTING AND

PAINTING IN COATING REPARATION OF COAL BARGE

BAHARI PERDANA 015

Satria Nusantara

ABSTRACT

Ship is one of main transportation in the sea. Ship has a function to carry

and transport passengers and baggages. As time goes by after the new built of ship,

the ship will be trough the decreasing of the quality of protection plate of hull ship.

This reduction of the plate caused by corrosion and contact through the sea, river,

and air. To eliminate the corrosion on the hull ship, repairs are needed. This

reparation consist of sandblasting and painting. Repeating the protection on the

repairing process of hull ship is very important so that the vessel is suitable and

good to be used back to sail back. The repaired hull consists of an underwater

section below the DWL line and a top side section above the DWL line. Calculation

of the requirement materials is important to find out how much sandblasting and

painting material needs that most efisiens and can save the expenses. In this final

project, I will estimate the requirement materials for the sandblasting and painting

process. To find out the requirementsof material for sandblasing, I am comparing

the examination of sandblasting with different pressure of compressor that is 7 bar

and 7.5 bar using steel grit abrasive material on a steel test piece with the

dimension is (300 x 300 x x10) mm, as many as 3 plate. Then to looking for

requirements of material painting I use the calculation between 2 products of

marine coating that is Jotun and PPG, I use the 𝐷𝐹𝑇0

𝑇𝑆𝑅1 =

𝐷𝐹𝑇1

𝑇𝑆𝑅0 comparison calculation

by comparing the theoritical spreading rate with the desired paint thickness that is

300 mikron for underwater (100 mikron primer, 100 mikron anti corrosion, 100

mikron anti fouling) and 275 mikron for top side (75 mikron primer, 100 mikron

anti corrosion, 100 mikron finish coat). From the discussion on my final project,

there were the most effisien requirements of sandblasting material with steel grit

abrasive material as many as 92,689.243 kg. Meanwhile the most effisiens total

requirements of painting is 2001,02 liters.

Keywords : Ship, Barge, Sandlasting, Painting

XII

(Halaman ini sengaja dikosongkan)

XIII

DAFTAR ISI

HALAMAN JUDUL………………………………………………………………i

HALAMAN PENGESAHAN ................................................................................ iii

SURAT BEBAS PLAGIAT…………………………….………………………...v

KATA PENGANTAR .......................................................................................... vii

ABSTRAK ............................................................................................................. ix

ABSTRACT………………………………………………………………………xi

DAFTAR ISI ........................................................................................................ xiii

DAFTAR GAMBAR .......................................................................................... xvii

DAFTAR TABEL ................................................................................................ xix

DAFTAR LAMPIRAN…………………………………...……………………..xxi

BAB 1 PENDAHULUAN ...................................................................................... 1

1.1 Latar Belakang.......................................................................................... 1

1.2 Rumusan Masalah .................................................................................... 3

1.3 Tujuan Penelitian ...................................................................................... 3

1.4 Manfaat Penelitian .................................................................................... 4

1.5 Batasan Masalah ....................................................................................... 4

BAB 2 DASAR TEORI .......................................................................................... 5

2.1 Definisi Kapal Tongkang .............................................................................. 5

2.2 Sandblasting ................................................................................................ 10

2.2.1 Definisi Sandblasting ........................................................................... 10

2.2.2 Jenis-jenis Sandblasting ....................................................................... 10

2.2.3 Proses Sandblasting Pada kapal ........................................................... 11

2.2.4 Material abrasif untuk Sandblasting .................................................... 11

2.2.5 Komponen Peralatan Sandblasting ...................................................... 18

2.3 Tingkat Kebersihan Permukaan ................................................................. 23

XIV

2.3 Perhitungan Kebutuhan Sandblasting ......................................................... 24

2.4 Pengecatan Lambung Kapal ........................................................................ 25

2.5 Perhitungan Luas Lambung Kapal .............................................................. 30

2.6. Pemilihan Produk Cat ................................................................................. 32

2.7 Rumus Perhitungan Kebutuhan Cat ............................................................ 34

BAB 3 METODOLOGI PENELITIAN ................................................................ 37

3.1 Flowchart..................................................................................................... 37

3.2 Pengumpulan Data ....................................................................................... 38

3.3 Perhitungan Luasan Lambung Kapal .......................................................... 38

3.4 Penentuan dan Perhitungan Kebutuhan Sandblasting ................................. 39

3.5 Penentuan dan Perhitungan Kebutuhan Painting ........................................ 39

3.6 Kesimpulan dan Saran ................................................................................. 40

BAB 4 HASIL DAN PEMBAHASAN ................................................................. 41

4.1 Data Ukuran Utama Kapal ......................................................................... 41

4.2 Perhitungan Luasan Lambung Kapal .......................................................... 42

4.3 Estimasi Kebutuhan Material Abrasif Sandblasting ................................... 44

4.4 Perhitungan Kebutuhan Sandblasting ......................................................... 49

4.5 Perhitungan Estimasi Kebutuhan Painting Dengan Merek PPG ................. 50

4.6 Perhitungan Estimasi Kebutuhan Painting Dengan Merek Jotun ................ 52

4.7 Perhitungan Kebutuhan Painting Pada Merek PPG .................................... 54

4.7.1 Bagian under water ............................................................................... 54

4.7.2 Bagian Top Side ................................................................................... 56

4.8 Perhitungan Kebutuhan Painting Pada Merek Jotun ................................... 58

4.8.1 Bagian under water ............................................................................... 58

4.8.2 Bagian Top Side ................................................................................... 60

XV

BAB 5 KESIMPULAN DAN SARAN................................................................. 67

5.1 Kesimpulan ................................................................................................ 67

1. Kebutuhan Material Sandblasting ............................................................. 67

2. Kebutuhan Material Painting .................................................................... 67

5.2 Saran ........................................................................................................... 68

Daftar Pustaka ....................................................................................................... 69

LAMPIRAN .......................................................................................................... 71

XVI

(Halaman ini sengaja dikosongkan)

XVII

DAFTAR GAMBAR

Gambar 2.1 Hopper Barge ...................................................................................... 7

Gambar 2.2 Coal Barge ........................................................................................... 7

Gambar 2.3 Wood Barge......................................................................................... 8

Gambar 2.4 Barracks Barge .................................................................................... 9

Gambar 2.5 Steel Grit ........................................................................................... 12

Gambar 2.6 Steel Shot........................................................................................... 13

Gambar 2.7 Pasir Vulkanik ................................................................................... 14

Gambar 2.8 Aluminium Oxide .............................................................................. 14

Gambar 2.9 Coal Slag ........................................................................................... 15

Gambar 2.91 Copper Slag ..................................................................................... 15

Gambar 2.92 Silicon Carbide ............................................................................... 16

Gambar 2.93 Blasting Pot 600 LBS ...................................................................... 20

Gambar 2.94 Selang Blasting ................................................................................ 21

Gambar 2.95 Nozzle Blasting ............................................................................... 22

Gambar 2.96 Alat pelindung sandblasting ............................................................ 23

Gambar 2.97 Pembagian daerah pengecatan ........................................................ 27

Gambar 2.98 Contoh Data Produk Cat ................................................................. 34

Gambar 3.1 Diagram Alir Penelitian .................................................................... 37

Gambar 3.2 Kapal tongkang Bahari Perdana 015 ................................................. 39

Gambar 4.1 kapal Tongkang Bahari Perdana 015 ................................................ 42

Gambar 4.9 Material Hasil Pengujian Sandblasting ............................................. 45

Gambar 5.0 Hasil pengujian sandblasting pada material uji 1 ............................. 47

Gambar 5.1 Hasil pengujian sandblasting pada material uji 2 ............................. 47

Gambar 5.2 Hasil pengujian sandblasting pada material uji 3 ............................. 48

XVIII

(Halaman ini sengaja dikosongkan)

XIX

DAFTAR TABEL

Tabel 2.1 Karakteristik Material Abrasif .............................................................. 17

Tabel 4.1 Data luasan lambung kapal ................................................................... 43

Tabel 4.2 Luasan area lambung kapal diatas garis DWL...................................... 44

Tabel 4.3 Luasan area lambung kapal di bawah garis DWL ................................ 44

Tabel 4.4 Total kebutuhan sandblasting lambung kapal tongkang Bahari Perdana

015 dengan tekanan sebesar 7,5 bar ...................................................................... 63

Tabel 4.5 Total kebutuhan sandblasting lambung kapal tongkang Bahari Perdana

015 dengan tekanan sebesar 7 bar ......................................................................... 63

Tabel 4.6 Total kebutuhan cat lambung kapal tongkang Bahari Perdana 015 Pada

Produk PPG ........................................................................................................... 64

Tabel 4.7 Total kebutuhan cat lambung kapal tongkang Bahari Perdana 015 Pada

Produk Jotun.......................................................................................................... 65

XX

(Halaman ini sengaja dikosongkan)

XXI

DAFTAR LAMPIRAN

Spesifikasi cat Sigmacover 380 .......................................................................... 172

Spesifikasi cat Sigmacover 510 ............................................................................ 77

Spesifikasi cat Sigma Ecol-IV .............................................................................. 80

Spesifikasi cat Sigmacover 456 ............................................................................ 83

Spesifikasi cat Jotun Penguard Primer .................................................................. 88

Spesifikasi cat Jotun Jotacote Universal N10 ....................................................... 63

Spesifikasi cat Jotun Sea Force 30 ........................................................................ 99

Spesifikasi cat Jotun Futura AS…………………………………………………103

XXII

(Halaman ini sengaja dikosongkan)

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Kapal adalah salah satu transportasi yang berfungsi sebagai pengangkut

batubara dan minyak di Samarinda. Perlindungan pada bagian lambung sangat

diperlukan agar kapal dalam keadaan baik dan layak digunakan untuk berlayar.

Perlindungan yang baik bisa mencegah lambung kapal dari korosi yang

disebabkan oleh air laut dan udara. Kapal tongkang Bahari Perdana 015 adalah

kapal dengan muatan batubara yang berada pada daerah pelayaran Batam-

Samarinda. Seiring berjalannya waktu akibat lambung yang terkena air laut dan

udara mengakibatkan pelat pada lambung kapal terkena korosi sehingga cat

pada kapal tongkang Bahari Perdana 015 mengalami pengikisan. Untuk

mengatasi permasalahan ini maka pihak dari ownership meminta pihak dari PT.

Barokah Galangan Perkasa untuk melakukan reparasi pada bagian lambung

kapal tongkang tersebut dengan sandblasting ulang dan pengecatan sampai pada

lapis ke-3.

Dalam pengerjaan proses sandblasting dan painting tentu dibutuhkan

perhitungan luas permukaan lambung dari sebuah kapal. Pada tahapan pertama

proses reparasi adalah menentukan berapa jumlah area atau luasan permukaan

lambung kapal tongkang yang akan dilakukan proses sandblasting dan

painting. Untuk tahap selanjutnya setelah mengetahui luasan dari lambung

kapal adalah menentukan material untuk proses sandblasting serta menghitung

estimasi kebutuhan materialnya. Setelah proses estimasi menuju proses

perlakuan sandblasting. Setelah proses sandblasting selesai maka dilanjutkan

penentuan material dan estimasi kebutuhan untuk proses painting.

Sandblasting adalah proses pengerjaan pada permukaan logam dimana

permukaan logam dibuat menjadi kasar dan rata dengan laju pengikisan tertentu

sesuai dengan kebutuhan dengan cara menembakkan partikel pasir atau

abrassive dengan tekanan tertentu yang bertujuan untuk menghilangkan

2

material kontaminasi seperti cat, oli, air, garam, dll. Setelah selesai proses

sandlasting pada pelat lambung maka tahap perlindungan selanjutnya adalah

pengecatan. Pengecatan atau biasa disebut coating merupakan proses melapisi

permukaan logam sebagai lapisan penutup yang bertujuan untuk melindungi

pelat pada lambung dari kontak langsung dengan air laut dan udara yang

menyebabkan terjadinya korosi. Pengecatan pada kapal dilakukan dengan

beberapa lapisan hal ini berkaitan dengan kualitas dan keawetan. Dengan

perencanaan kebutuhan material untuk sandblasting dan painting maka akan

didapatkan hasil perlindungan pada kapal yang bagus dan tahan lama.

PT. Barokah Galangan Perkasa dalam proses sandblasting dan painting

membutuhkan waktu yang sedikit panjang. Waktu tersebut dibutuhkan untuk

menghitung luasan lambung dari keel sampai main deck secara manual. Setelah

itu memperhitungkan kebutuhan material dan peralatan untuk proses

sandblasting. Setelah itu menghitung kebutuhan cat dengan membagi luasan

tersebut dengan daya sebar cat yang sesuai dengan ketebalan lapisan cat untuk

menemukan kebutuhan cat primer, sealer, top coat, dan anti fouling dalam liter.

Tujuan dari analisa kebutuhan material sandblasting dan painting adalah

menganalisa kebutuhan yang lebih efisien untuk material sandblasting dan

painting. Perhitungan kebutuhan sandblasting meliputi perbandingan antara 2

pengujian sandblasting dengan tekanan mesin kompresor yang berbeda yaitu 7

bar dan 7,5 bar dan memakai abrasif material yang sama yaitu steel grit.

Sedangkan perhitungan kebutuhan painting menggunakan perbandingan

perhitungan antar 2 produk marine coating yang berbeda yaitu Jotun dan PPG

dengan jenis antara lain Sigmacover 380 dan Jotun Penguard Primer untuk

lapisan primer, Sigmacore 510 dan Jotun Jotacote Universal N10 untuk lapisan

anti corrosion, Sigma Ecol-IV, Sigmacover 456, Jotun Sea Force 30 dan Jotun

Futura AS untuk lapisan anti fouling dan finish coat. Perhitungan kebutuhan

painting ini meliputi perbandingan perhitungan theoritical spreading rate yang

telah tercantum pada data sheet cat dengan perbandingan 𝐷𝐹𝑇0

𝑇𝑆𝑅1 =

𝐷𝐹𝑇1

𝑇𝑆𝑅0 dengan

yang sama yakni keseluruhan 300 mikron untuk bagian underwater dengan

3

rincian 100 mikron pada lapisan primer 100 mikron lapisan anti corrosion dan

100 mikron pada lapisan anti fouling dan 275 mikron untuk bagian top side

dengan rincian 75 mikron pada lapisan primer, 100 mikron lapisan anti

corrosion, dan 100 mikron pada lapisan finish coat. Adanya perbandingan

perhitungan kebutuhan material pada proses sandblasting dan painting untuk

mencari kebutuhan yang paling efisien melandasi penulis untuk melakukan

analisa tentang “Analisa Perhitungan Material Sandblasting dan Painting pada

Reparasi Pengecatan Lambung Kapal Tongkang Bahari Perdana 015”. Dalam

hal ini penulis hanya membutuhkan ukuran utama kapal untuk dapat melakukan

estimasi kebutuhan material sandblasting dan cat tiap lapisan dengan

menggunakan rumus matematika tersebut. Dengan rumus tersebut diharapkan

dapat meningkatkan efisiensi waktu dan biaya dalam proses reparasi pengecatan

lambung kapal.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dikemukakan, maka rumusan

masalah dalam tugas akhir ini antara lain:

1. Berapa luas permukaan lambung kapal tongkang Bahari Perdana 015 yang

akan dilakukan proses reparasi pengecatan lambung?

2. Berapa jumlah perbandingan kebutuhan material untuk proses sandblasting

dengan tekanan sebesar 7 bar dan 7,5 bar?

3. Berapa jumlah perbantingan kebutuhan material untuk proses pengecatan

antar Jotun dan PPG?

1.3 Tujuan Penelitian

Berdasarkan rumusan masalah diatas, adapun tujuan penelitian yang

diinginkan adalah :

1. Mengetahui luas permukaan dari lambung kapal Bahari Perdana 015untuk

dilakukan proses reparasi pengecatan lambung.

2. Mengetahui jenis dan jumlah perbandingan kebutuhan material untuk

proses sandblasting dengan tekanan sebesar 7 bar dan 7,5 bar.

4

3. Mengetahui jumlah perbandingan kebutuhan material antara Jotun dan PPG

untuk proses pengecatan lambung kapal .

1.4 Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penulisan tugas akhir ini

adalah sebagai berikut :

1. Menjadi bahan referensi dan studi awal untuk masyarakat dalam penerapan

estimasi material untuk proses sandblasting dan painting.

2. Sebagai pembelajaran mahasiswa dalam memahami perencanaan dalam

reparasi pengecatan kapal.

3. Sebagai bentuk konstribusi untuk perkembangan ilmu pengetahuan.

1.5 Batasan Masalah

Batasan masalah berguna untuk membatasi pembahasan dalam tugas akhir

ini supaya pembahasan masalah lebih terfokus dan tidak meluas. Adapun

pembatasan masalah yang terdapat dalam tugas akhir ini diantaranya sebagai

berikut :

1. Perhitungan luasan lambung kapal menggunakan data kapal yang tercantum

pada program maxsurf.

2. Estimasi dilakukan untuk mengetahui kebutuhan material sandblasting dan

painting pada kapal tongkang Bahari Perdana 015.

3. Analisa kebutuhan material sandblasting dan painting dilakukan pada

bagian lambung kapal yang terdiri dari bagian bottom atau under water dan

top side.

4. Perhitungan kebutuhan material sandblasting dan painting mengacu sesuai

dengan gambar 3 dimensi kapal pada program maxsurf.

5. Kebutuhan material sandblasting yang paling efisien mengacu pada hasil

pengujian sandblasting antara 7 bar dan 7,5 bar.

6. Kebutuhan painting yang paling efisien mengacu pada perbandingan

perhitungan antara produk Jotun dan PPG.

5

BAB 2

DASAR TEORI

2.1 Definisi Kapal Tongkang

Tugas akhir ini akan membahas tentang reparasi kapal tongkang..

Reparasi yang dimaksud adalah reparasi dalam lambung kapal tongkang.

Sebelum dibahas lebih lanjut yang pertama adalah pembahasan tentang

kapal Dalam pembahasan tugas akhir ini hal yang mendasar yang harus

diketahui adalah subjek utama dari topik akan dibahas yaitu tentang kapal

tongkang. Dalam hal reparasi pengecatan lambung kapal tidak jauh dari kata

proses sandblasting dan painting. Berikut definisi kapal dan kapal tongkang

menurut para ahli dalam bidang maritim dan perkapalan.

Definisi kapal menurut peraturan pemerintah nomor 82 tahun 1999,

yaitu: Kapal adalah kendaraan air dengan bentuk dan jenis apa pun yang

digerakkan dengan tenaga mekanik, tenaga mesin, atau tunda, termasuk

kendaraan berdaya dukun dinamis, kendaraan dibawah permukaan air, serta

alat apung dan bangunan terapung yang berpindah-pindah (Suyono, 2007).

Suyono memiliki pendapatnya sendiri. Dia menyampaikan pendapatnya

tentang pengertian kapal pada buku berjudul Shipping tahun 2007. Kapal

yaitu kendaraan pengangkut penumpang dan barang di laut (Suyono, 2007).

Diatas telah dikemukakan pendapat tentang kapal, dari peraturan

pemerintah nomor 82 tahun 1999 dan menurut Suyono. Kedua pendapat

tersebut saling menguatkan. Selanjutnya dari kedua pendapat tersebut,

peneliti berkesimpulan bahwa pengertian kapal yaitu alat transportasi yang

digunakan di perairan laut dengan menggunakan mesin atau tidak sebagai

alat penggerak.

Definisi dari kapal Tongkang atau Ponton adalah suatu jenis kapal yang

bertipe lightering vessel yaitu kapal yang tidak mempunyai mesin

penggerak, digunakan untuk mengangkut barang dari kapal lain untuk

diteruskan ke pelabuhan atau sebaliknya. Sedangkan menurut Fabian dalam

6

websitenya “Kapal tongkang/ponton merupakan jenis kapal yang

mengangkut barang. Kapal ini sebenarnya bukan benar-benar kapal karena

tidak mempunyai mesin sendiri (self-propelled), sehingga ia harus

digandeng dengan kapal tunda”(Fabian, 2014). Selain untuk mengangkut

muatan berupa pasir, batu bara, kayu dan lain-lain. Kapal tongkang juga bisa

digunakan untuk sarana transportasi umum di daerah yang jembatan

penyebrangannya masih sulit ditemukan. Transportasi darat yang biasa

diangkut dengan menggunakan kapal tongkang adalah motor, mobil truk

dan alat transporatsi darat yang lainnya. kapal tongkang juga dapat

digunakan untuk mengangkut peti kemas. Dalam hal yang satu ini kapal

tongkang yang digunakan adalah yang menggunakan mesin sebagai

propulsi. Jadi kesimpulan peneliti adalah kapal tongkang adalah kapal yang

berbentuk kotak yang berfungsi untuk mengangkut barang tanpa

mempunyai sistem propulsi dan dapat bergerak dengan bantuan kapal lain

seperti kapal tunda atau tugboat.

Pada taun 1960 sampai tahun 1980 kapal tongkang banyak digunakan pada

daerah jalur pelayaran Sumatera, Kalimantan, Sulawesi, Papua. Kegunaan

kapal tongkang sangat beragam yaitu digunakan untuk mengangkut mobil pada

daerah yang belum terfasilitasi jembatan, untuk keperluan wisata, untuk

mengangkut muatan dalam jumlah besar yaitu seperti kayu, tiang pancang,

batubara. Kapal tongkang tidak memiliki alat penggerak dan dalam

pembuatannya hanya konstruksi saja.hal in dikarenakan fungsi tongkang hanya

untuk mengangkut muatan. Berikut adalah jenis-jenis kapal tongkang

berdasarkan fungsinya.

1. Hopper barge

Hooper barge adalah jenis tongkang yang digunakan untuk

menampung lumpur. Tongkang jenis tersebut mempunyai sistem

pembongkaran atau pengeluaran lumpur melalui pintu alas yang dapat

dibuka. Gambar hopper barge dapat dilihat pada gambar 2.1

7

Gambar 2.1 Hopper Barge (upload.wikimedia.org, 2019)

2. Coal barge

Coal barge adalah jenis tongkang yang berfungsi untuk mengangkut

muatan curah yaitu batu bara. Dimana pada samping muatan terdapat

sideboard yang berfungsi untuk menahan muatan. Gambar Coal Barge dapat

dilihat pada gambar 2.2.

Gambar 2.2 Coal Barge (www.seatrade-maritime.com, 2019)

3. Wood Barge

Wood barge adalah jenis tongkang yang mengangkut muatan kayu.

Biasanya pada tongkang pengangkut kayu mempunyai mobile crane

diatas muatan dan dibatasi oleh stansion yang berfungsi untuk

menahan kayu. Gambar wood barge dapat dilihat pada gambar 2.3

berikut.

8

Gambar 2.3 Wood Barge (previews.123rf.com, 2019)

4. Oil Barge

Oil Barge adalah jenis tongkang yang berfungsi untuk mengangkut

muatan minyak. Biasanya tongkang ini mempunyai banyak sistem

perpipaan yang berfungsi sebagai jalur masuk dan keluar minyak. Oil

Barge tidak memiliki sistem kemudi dan ditarik oleh Tug Boat.

Gambar Oil Barge dapat dilihat pada gambar 2.4 dibawah ini.

(Aryaningsih, 2018).

Gambar 2.4 Oil Barge (taplogistic.com, 2019)

5. Barracks Barge

Barracks Barge juga bisa dikenal sebagai rumah kapal atau dalam

istilah bahasa inggris adalah Houseboats. Houseboats sangat banyak

ditemukan pada perairan daerah Kamboja, India Utara (Kashmir),

9

Laos, Australia, dan Kanada. Seperti namanya, Kapal tongkang ini

berfungsi untuk mengangkut segala jenis keperluan rumah sekaligus

untuk mengangkut rumah. Rumah ini terlihat sangat menarik saat

mereka melayang sebagai benda diam di sungai dan danau. Gambar

Barracks Barge dapat dilihat pada gambar 2.5 dibawah ini.

Gambar 2.5 Barracks Barge (fineartamerica.com, 2019)

6. Dry Bulk Cargo Barge

Dry Bulk Cargo Barge adalah kapal tongkang yang digunakan

untuk mengangkut beban kargo kering. Kargo kering yang

dimaksudkan seperti biji-bijian, makanan, pasir, mineral seperti baja

dan batubara dan komoditas kering lainnya yang dapat diangkut

melalui kapal tongkang.

7. Barge Carrying Liquid Cargo

Barge Carrying Liquid Cargo adalah kapal tongkang yang

berlawanan dengan Dry Bulk Cargo Barge. Kapal tongkang ini

berfungsi untuk mengangkut muatan dalam bentuk cairan seperti

petrokimia, pupuk yang digunakan dalam keadaan cair dan bahan

kimia cair penting lainnya.

8. Car-Float Barge

Car-Float Barge digunakan pada awal abad ke-20 untuk

mengangkut rel kereta.. Secara sederhana, dapat dikatakan bahwa rel

kereta yang terpasang pada tongkang ini seperti rel kereta poltable

yang diangkut dari satu lokasi ke lokasi lain.

10

9. Split Hopper Barge

Split Hopper Barge adalah kapal tongkang unik yang digunakan untuk

membawa material kerukan. Tongkang hopper ini terpisah digunakan secara

luas dalam tujuan konstruksi kelautan karena dapat membongkar material

seperti tanah, pasir, material kerukan, dkk. Tongkang ini dapat berupa tipe self-

propelled yang dilengkapi dengan motor hidrolik dan unit silinder. (Insight,

2019)

2.2 Sandblasting

Pembangunan kapal Tongkang tidak bisa lepas dari material logam.

Seiring dengan berjalannya waktu kapal berlayar, Pelat pada lambung

kapal akan mengalami korosi yang diakibatkan kontak langsung

dengan air laut, air sungai, dan udara. Untuk menghilangkan material

kontaminasi yang melekat pada pelat lambung kapal yang berupa

korosi maka diperlukan proses sandblasting.

2.2.1 Definisi Sandblasting

Sandblasting adalah proses penyemprotan permukaan logam dengan

menggunakan butir-butir besi yang berdiameter 0,5 mm – 0,8 mm

dengan dibantu udara bertekanan 5-6 kg/cm2 dalam suatu ruangan

tertutup agar butir-butir besi tidak berhamburan keluar dan apabila

dilakukan dalam ruangan yang terbuka diperlukan alat perlindungan

diri dan pencegahan mendekati area sandblasting (As’ad, 2008).

2.2.2 Jenis-jenis Sandblasting

Berdasarkan penggunaannya sandblasting dibagi menjadi 2 macam, yaitu:

- Dry Sandlasting

Biasa digunakan untuk benda yang berbahan metal / besi yang tidak

beresiko menghasilkan percikan api pada saat penyemprotan , seperti pada

tiang pancang, bodi pada rangka mobil, bodi kapal laut, dan lain sebagainya.

11

- Wet Sandblasting

Biasa digunakan untuk benda yang berbahan metal / besi yang dapat

beresiko terbakar atau terletak di daerah yang beresiko tinggi dalam hal

kebakaran, seperti tangki bahan bakar atau

Sedangkan macam macam abrassive materials untuk sandblasting dibagi

menjadi 2 macam yaitu:

- Abrassive metal, antara lain: steel shoot, steel grit, dan wire cut carbon

- Non Abrassive metal, antara lain: pasir silika, aluminium oksida, silikon,

karbida, glass bead, dan walnut sheel (Solehuddin, 2019)

2.2.3 Proses Sandblasting Pada kapal

Dalam proses pembangunan kapal kegiatan blasting dan cat terbagi 2, yaitu:

a) Shot blasting dan shop priming pada plat dan profil.

Shot blasting pada material plat dan profil merupakan proses pertama

sebelum material digunakan dalam proses pembangunan kapal. Shot blasting

dilakukan untuk menghilangkan kotoran, karat, milscale dari pelat dan profil

untuk kemudian dicat shop primer dan ahirnya dikirim ke bengkel fabrikasi.

Cat jenis shop primer berfungsi sebagai Proteksi sementara

Selama proses pembangunan konstruksi. Karena masa proteksi yang sangat

terbatas (3- 6 bulan). Pada saat menjadi block cat ini harus dibersihkan dengan

proses blasting untuk kemudian dicat ulang

b) Blasting

Block – block yang telah dirakit dari bengkel assembly dan akan dirakit

dierection hall harus diblasting ulang untuk menghilangkat karat yang timbul

dan sisa slack dari laslasan untuk kemudian dicat ulang dengan beberapa lapis

cat (Novitasari, 2014).

2.2.4 Material abrasif untuk Sandblasting

Jenis pasir/abrassive yang digunakan untuk proses sandblasting ada

beberapa macam :

12

a) Steel Grit

Steel grit adalah salah satu jenis material abrassif yang digunakan sebagai

media sandblasting, steel grit diproduksi dari baja dan cenderung berbentuk

runcing pada ujungnya yang sangat berguna untuk membentuk kedalaman

profil pada permukaan material yang akan dilakukan aplikasi blasting,

mengandung silica bebas kurang dari 1%. Abrasif ini dapat berkarat dan

mengkontaminasi permukaan yang dibersihkan. Oleh sebab itu, pemakaiannya

harus diperhatikan tidak berkarat sebelum digunakan ulang untuk beberapa

kali dan umumnya digunakan untuk shop blasting saja. Gambar Steel Grit bisa

dilihat pada gambar 2.1

Gambar 2.1 Steel Grit (www.kramerindustriesonline.com,2019)

b) Steel Shot

Steel shot merupkan bahan abrasif yang diproduksi dari baja sama seperti

Steel grit, tetapi memiliki bentuk yang bundar dan mengandung silica bebas 1

%. Steel shot baik digunakan untuk membersihkan permukaan namun kurang

efektif untuk menciptakan kedalaman profile. Oleh karena itu, umumnya

dicampur dengan steel grit. Dapat digunakan kembali untuk beberapa kali dan

dipakai untuk shop blasting saja (pekerjaan blasting dalam ruangan tertutup).

Gambar Steel shot bisa dilihat pada gambar 2.2

13

Gambar 2.2 Steel Shot (www.ntruddock.com, 2019)

c) Vulkanik

Abu vulkanik, sering disebut juga pasir vulkanik atau jatuhan piroklastik

adalah bahan material vulkanik jatuhan yang disemburkan ke udara saat terjadi

letusan, terdiri dari batuan berukuran besar sampai berukuran halus. Batuan

yang berukuran besar (bongkah – kerikir) biasanya jatuh disekitar kawah

sampai radius 5-7 km dari kawah, dan berukuran halus dapat jatuh pada jarak

mencapai ratusan km bahkan ribuan km dari kawah karena daat terpengaruh

oleh adanya hembusan angin. Sebagai contoh letusan G.Krakatau tahun 1883

dapat mengitari bumi berhari-hari, juga letusan G. Galunggung tahun 1982

dapat mencapai Australia.

Pasir Vulkanik merupakan anugrah ilahi karena dapat digunakan sebagai

bahan pozolan karena mengandung unsur silika kurang dari 1 % dan alumunia

sehingga dapat mengurangi penggunaan semen sebagai bahan bangunan, selain

itu juga bisa digunakan sebagai material abrasif pada media sandblasting, jadi

pasir vulkanik ini termasuk gagasan baru untuk digunakan sebagai material

abrasif. Gambar pasir vulkanik bisa dilihat pada gambar 2.3

14

Gambar 2.3 Pasir Vulkanik (ryu1nayumi.wordpress.com, 2019)

d) Aluminium Oxide

Aluminium Oxide merupakan jenis sintetik abrasif yang mempunyai tingkat

kekerasan yang sangat tinggi dan dapat membersihkan dan menciptakan

kekerasan permukaan dengan cepat karena beratnya dan bentuknya yang

memiliki sudut-sudut yang runcing. Dipakai untuk shop blasting dan dapat

dipergunakan kembal untuk beberapa kali pembersihan permukaan. Gambar

Aluminium Oxide bisa dilihat pada gambar 2.4

Gambar 2.4 Aluminium Oxide (www.keyabrasives.co.uk, 2016)

e) Coal Slag

Coal slag merupakan ampas hasil olah pembakaran industri. Mengandung

silica bebas kurang dari 1%. Memiliki bentuk persegi empat atau agak lonjong

dan mempunyai tingkat kekerasan 6 mohs dengan berat lebih besar dibanding

pasir silica

15

Oleh sebab itu, dapat digunakan untuk membersihkan permukaan logam

dan memperoleh kedalaman profile, namun umumnya tidak digunakan untuk

beberapa kali pembersihan karena sifatnya agak rapuh. Gambar Coal Slag bisa

dilihat pada gamar 2.5

Gambar 2.5 Coal Slag (www.agsco.com, 2017)

f) Copper Slag

Copper slag merupakan ampas hasil olah industri yang berasal dari

peleburan tembaga. Bentuknya sama dengan coal slag, persegi empat dengan

kekerasan 6 Mohs. Material abrasif ini memiliki kekerasan yang lebih rendah

dibanding pasir silica namun mempuntai berat yang lebih besar. Oleh sebab

itu, dapat digunakan untuk membersihkan dan menciptakan profile permukaan,

tetapi mempunyai kelemahan sering menempel dalam celah profile yang harus

dibersihkan secara seksama. Gambar Copper Slag bisa dilihat pada gambar 2.8

Gambar 2.6 Copper Slag (sc02.alicdn.com, 2015)

16

g) Silicon Carbide

Sama dengan alumunium oxide, abrasif ini merupakan jenis sintetik abrasif

yang mempunyai tingkat kekerasan yang sangat tinggi. Membersihkan dan

menghasilkan profile kedalaman permukaan dengan cepat karena memiliki

berat dengan sudut-sudut runcing. Dipakai untuk shop blasting dan dapat

dipergunakan kembali untuk beberapa kali pembersihan permukaan. Gambar

Silicon Carbide bisa dilihat pada gambar 2.7.

Gambar 2.7 Silicon Carbide (www.kramerindustriesonline.com, 2016)

Setiap material yang akan dipergunakan dalam proses sandblasting pasti

memiliki karakteristiknya masing-masing. Karakteristik yang dimaksud adalah

mencakup tentang jenis abrasifnya, tingkat kekerasan dari pasir atau material

abrasifnya, berat jenus dari masing masing abrasif, silika bebas, warna abrasif,

tingkat berbahayanya debu, serta kualitas dari abrasif dalam segi penggunaan

ulang untuk proses sandblasting. Material arasif sendiri digolongkan menjadi

2 jenis, yaitu jenis metal dan jenis non metal. Untuk material abrasif yang

tergolong dalam jenis metal adalah pasir silika, garnit, coal slag, copper slag,

aluminium oxide, dan silicon carbon. Sedangkan untuk material arasif yang

tergolong dalam jenis non metal adalah steel shot dan steel grit. Tabel dibawah

ini merupakan tabel karakteristik dari masing-masing jenis material abrasif

(Karua, 2013).

17

Tabel 2.1 Karakteristik Material Abrasif

Sumber: Karua, Nanda Niko (2013)

Abrasive Kekerasan

Berat

Jenis

Silika

Bebas Warna

Tingkat

Debu

Penggunaan

Ulang

A. Jenis Non Metal

Pasir Silika 6 – 7 Mohs 2,6 > 90 % Putih Tinggi Buruk

Garnet 7 – 8 Mohs 4

< 1,0

% Coklat Rendah Bagus

Coal Slage 6 Mohs 2,8

< 1,0

% Hitam Tinggi Buruk

Copper Slage 6 Mohs 3,3

< 1,0

% Hitam Sedang Bagus

Alumunium

Ox 9 Mohs 4

< 1,0

% Coklat Rendah Bagus

Silicon Carb 8 – 9 Mohs 3,2

< 1,0

% Hitam Sedang Bagus

B. Jenis Metal

Steel Shot 42 – 50 RC 7

< 1,0

% Perak Rendah Bagus

Steel Grit 42 – 62 RC 7

< 1,0

% Perak Rendah Bagus

18

2.2.5 Komponen Peralatan Sandblasting

- Kompresor

Kompresor digunakan sebagai sumber tenaga untuk menghasilkan angin

yang dibutuhkan oleh alat penyemburan dan pernafasan. Kapasitas kompresor

harus memenuhi persyaratan, yaitu memiliki kemampuan untuk menghasilkan

tekanan angin sampai dengan 100 psi (7 bar) dan volume angin yang memadai

sekitar 375 cfm (dua kali lebih besar dari volume angin yang diperlukan oleh

blasting nozzle). Selain itu, kompresor yang digunakan sangat disarankan

memiliku penyaring air dan minyak karena kualitas angin yang dihasilkan

harus benar benar kering dan tidak boleh mengandung air dan minyak yang

dapat mengkontaminasi permukaan yang dibersihkan. Gambar kompressor

bisa dilihat pada gambar 2.8.

Gambar 2.8 Kompresor (Dokumen Pribadi, 2019)

Hal-hal yang harus diperhatikan sehubungan dengan kompresor.

Letak atau posisi kompresor harus berlawanan arah dengan debu

yang dihasilkan oleh penyemburan.

Pastikan asap atau gas buang dari mesin atau kendaraan berat di

lokasi kerja tidak langsung berhadapan dengan inlet udara dari

kompresor, dan pastikan corong buang asap kompresor tidak

langsung berdekatan dengan inlet udara kompresor tersebut.

Jangan sekali-kali mengisi bahan bakar sewaktu kompresor sedang

beroperasi atau kompresor dalam keadaan panas, pastikan mengisi

bahan bakar sewaktu pagi sebelum kompresor digunakan.

19

Pastikan setiap saat selalu membuang air atau minyak yang

terperangkap dalam penyaring (oil/moisture trap) agar tidak

mengkontaminasi permukaan yang dibersihkan.

- Selang Angin

Selang angin yang digunakan bila melebihi 30 meter panjangnya, harus

memiliku diameter dalam paling tidak empat kali lebih besar dari ukuran

diameter nozzle blasting yang digunakan. Ini berfungsi untuk menghindari

hilangnya tekanan. Perlu diketahui, setiap kelipatan 15 meter panjang selang

terjadi kehilangan sekitar 2-3 psi dan untuk setiap tekukan 90º terdapat

kehilanngan tekanan sekitar 5-6 psi, selain itu bahan selang juga harus terbuat

dari materi yang memiliku ketahanan terhadap air dan minyak termasuk tahan

terhadap tekanan.

Hal-hal yang harus diperharikan sehubungan dengan selang angin:

a) Usahakan panjang selang sependek mungkin dari blasting pot dan hindari

tekukan pada selang angin karena selang ini membawa sumber tenaga

penggerak untuk blasting pot.

b) Jangan meletakkan selang angin diatas permukaan jalan yang dilalui oleh

alat dan kendaraan berat.

c) Semua fitting atau penyambung yang digunakan untuk menghubungkan

selang, harus diperhatikan bahwa diameter dalamnya memiliki ukuran yang

sama agar tidak terjadi kehilangan tekanan dan gesekan yang menimbulkan

cepatnya aus fitting atau sambungan tersebut.

d) Penjepit yang digunakan pada selang angin harus dipastikan kuat dan aman.

20

- Blasting Pot

Blasting pot adalah mesin penyembur yang diperlukan untuk melakukan

blasting. Abrasif dan angin dengan tekanan tinggi akan bersatu dalam mesin

ini. Karena itu, kualitas blasting pot yang digunakan harus memiliki ketahanan

tekanan sampai 150 psi dengan ketebalan dinding minimal 8 mm serta

memiliki sertifikat pengujian ketahanan. Gambar Blasting pot bisa dilihat pada

gambar 2.9.

Gambar 2.9 Blasting Pot 600 LBS (Dokumen Pribadi, 2019)

Hal-hal yang harus diperhatikan sehubungan dengan blasting pot:

a) Blasting pot harus memiliki moisture separator yang menyaring air dari

kompresor agar tidak mengkontaminasi material abrasif.

b) Pipa, fitting, dan valve atau katup pembuka dan penutup dari blasting pot

harus memiliku ukuran diameter dalam yang sama besarnya. Ukuran uang

kecil akan menghambat aliran abrasif dan memperlambat laju penyemburan

c) Semua sambungan fitting dari blasting pot harus dipastikan terikat dengan

aman dan benar

d) Valve penyatur abrasif yang terdapat pada bagian bawah blasting pot harus

diatur dengan tepat agar abrasif yang disemburkan imbang dengan tekan

angin.

e) Tekanan yang terdapat dalam blasting pot harus selalu dibuang atau

dikosongkan setelah penyemburan selesai

21

- Selang Blasting

Ukuran selang blasting yang digunakan untuk penyemburan harus memiliki

diameter dalam minimal empat kali lebih besar dari diameter blasting nozzle

yang digunakan. Selang ini membawa abrasif dan tekanan angin yang

disemburkan. Oleh sebab itu, selang blasting tersebut harus memiliki

ketahanan yang kuat terhadap gesekan abrasif dan dapat menampung tekanan

sampai dengan 80º C. Selang tersebut juga harus memiliki tingkat fleksibilitas

yang cukup agar tidak sulit digunakan. Untuk alasan keselamatan kerja,

gunakan selalu selang blasting yang terdiri dari tiga lapis selang atau three-ply

blast hose. Gambar selang blasting bisa dilihat pada gambar 3.0

Gambar 3.0 Selang Blasting blast hose 1,25 inc (www.radjaselang.com, 2019)

Hal-hal yang harus diperhatikan sehubungan dengan selang blasting:

a) Usahakan selang blasting sependek mungkin dari blasting pot. Lebih baik

selang angin yang dipanjangkan dari pada selang blasting. Pastikan selang

tersebut memiliki ukuran diameter yang sesuai.

b) Bila selang blasting memiliku arde, pastikan arde dibumikan terlebih dahulu

sebelum penyemburan agar tidak menghimpun listrik statis.

c) Gunakan coupling atau penyambung dan penjepit selang blasting yang

disarankan oleh pihak manufaktur, jangan menyambung dengan cara yang

tidak aman.

d) Bila terdapat sambungan antar selang blasting, pastikan gasket atau karet

kompresi yang terdapat pada sambungan dalam keadaan baik dan pastikan

letak gasket tersebut berada pada posisi yang tepat sebelum disambungkan.

22

- Nozzle Blasting

Jenis ukuran dan bahan blasting nozzle berhubungan erat dengan kecepatan

produksi dan hasil pembersihan permukaan. Terdapat dua jenis blasting nozzle

yaitu venture dan straight-bore. Venture umumnya digunakan untuk

permukaan yang lebar dan untuk membersihkan permukaan yang baru atau

pembersihan secara menyeluruh terhadap permukaan lama. Sedangkan jenis

straightbore digunakan untuk permukaan yang kecil dan pembersihan untuk

perbaikan pelapisan. Gambar Nozzle Blasting bisa dilihat pada gambar 3.1

Gambar 3.1 Nozzle Blasting 1,18 inc (Dokumen Pribadi,2019)

- Safety Equipment

Orang yang melakukan blasting harus menggunakan blasting hood. Blasting

hood yang digunakan harus dapat menutupi kepala, wajah, leher dan bahu

dengan rapat dan dilengkapi alat bantu pernafasan yang dapat memasok dengan

cukup kadar angin yang bersih. Pakaian pelindung yang digunakan harus

terbuat dari bahan yang cukup untuk menahan banturan balik abrasif yang

disemburkan. Sarung tangan pelindung dan sepatu boot yang digunakan saat

penyemburan harus sesuai dengan standart. Gambar Alat pelindung

sandblasting dapat dilihat pada gambar 3.2

23

Gambar 3.2 Alat pelindung sandblasting Sumber: Dokumen Pribadi

Hal-hal yang harus diperhatikan sehubungan dengan pakaian pelindung:

a) Blasting hood yang digunakan harus memiliku alat bantu pernafasan yang

dapat menghasilkan kadar angin bersih yang memadai dan memiliku lensa

penglihatan yang jelas.

b) Angin untuk pernafasan yang digunakan selama penyemburan harus

disaring dengan baik oleh carbon monoxide filter. Kualitas filter harus selalu

diperiksa dan diganti pada waktunya..

Pakaian pelindung, sarung tangan, dan sepatu boot yang sesuai harus tertutup

rapat dan melindungi seluruh badan dengan baik pada saat penyembutan

(Karua, 2013).

2.3 Tingkat Kebersihan Permukaan

1. ISO8501-1-1998 Sa 3

Secara kasat mata, permukaan setelah dibersihkan harus bebas dari minyak,

gemuk dan pasir yang nampak, dan bebas dari kerak, pelapisan lama, dan

kontaminasi lainnya dimana keseluruhan permukaan mempunyai keseragaman

warna metalik.

2. ISO8501-1-1998 Sa 2,5

Secara kasat mata, permukaan setelah dibersihkan harus bebas dari minyak,

gemuk dan pasir yang nampak, dan bebas dari kerak, pelapisan lama, dan

kontaminasilainnya kecuali kontaminasi yang dibolehkan tertinggal pada

permukaan hanya sedikit bayangan dalam bentuk bintik atau garis.

24

3. ISO8501-1-1998 Sa 2

Secara kasat mata, permukaan setelah dibersihkan harus bebas dari minyak,

gemuk dan pasir yang nampak, dan bebas dari kerak, pelapisan lama, dan

kontaminasi lainnya kecuali kontaminasi yang dibolehkan tertinggal pada

permukaan hanya yang merekat keras pada permukaan.

4. ISO8401-1-1998 Sa 1

Secara kasat mata, permukaan setelah dibersihkan harus bebas dari minyak,

gemuk dan pasir yang nampak, dan bebas dari kerak, pelapisan lama, dan

kontaminasi lainnya yang merekat lemah pada permukaan (Karua, 2013).

2.3 Perhitungan Kebutuhan Sandblasting

Setelah mengetahui jenisi-jenis material abrasif yang digunakan untuk

proses sandblasting, langkah selanjutnya adalah penentuan material abrasif yang

akan dipergunakan untuk proses sandblasting. Proses perhitungan sandblasting

melalui beberapa proses diantaranya adalah pengujian abrasif pada test piece untuk

menghitung kebutuhan sandblasting diperlukan pengujian sandblasting yang

berfungsi untuk mengetahui berapa kebutuhan material sandblasting pada setiap

luasan 1 m2. Pada pengujian sandblasting perlu diperhatikan beberapa hal

diantaranya adalah luas lembar pelat yang akan dilakukan pengujian blasting,

tekanan pada mesin kompresor sandblasting, jumlah nozzle yang dipakai, serta

kapasitas dari blasting pot atau tempat penampungan dari pasir sandblasting. Proses

pengujian sandblasting ini diantaranya adalah persiapan test piece atau lembar pelat

yang akan disemprotkan material abrasif, kemudian menentukan tekanan dari

kompresor untuk proses pengujian sandblasting. Setelah proses pengujian, maka

diambil hasil waktu yang dibutuhkan untuk menyelesaikan sandblasting pada

masing-masing test piece. Pada setiap test piece waktu yang dibutuhkan untuk

menyelesaikan sandblasting dengan tingkat kebersihan permukaan sebesar 2,5 Sa

adalah berbeda-beda. Untuk itu setiap hasil diambil rata-rata. Langkah selanjutnya

adalah perhitungan berapa berat pasir pada setiap 1 detik penyemprotan abrasif

material. Setelah diperitungkan maka, didapat kebutuhan blasting setiap detik, lalu

dikalikan dengan waktu rata rata dari pengujian pada 3 test piece. Kemudian,

25

diperhitungkan kebutuhan blasting tiap m2. Dengan demikian untuk perhitungan

sandblasting didapat.

Kebutuhan Material Abrasif = Luas Permukaan Lambung Kapal x kebutuhan

abrasif tiap m2 ………………………………………………………………(2.1)

2.4 Pengecatan Lambung Kapal

Pengecatan lambung kapal berguna untuk melindungi kulit kapal dari proses

pengkaratan dan juga binatang laut, karena hampir semua material penyusun

kapal adalah logam (pelat baja). Mengingat daerah kerja kapal adalah di laut

maka sifat logam (pelat baja) reaktif terhadap korosi. Sebelum melakukan

pengerjaan pengecatan terlebih dahulu material yang akan dicat harus bersih

dari kotoran-kotoran minyak maupun sisa-sisa cat dan debu. Karena apabila

dilakukan sandblasting membutuhkan biaya yang cukup mahal apalagi

pengecatan harus dilakukan seperti bangunan baru, maka proses pembersihan

dari kotoran tersebut harus benar-benar bersih. Sebelum mulai pengecatan

maka kapal dibersihkan terlebih dahulu dengan tujuan menghilangkan kotoran-

kotoran yang menempel pada kapal. Kapal sebagai alat transportasi air, maka

dari itu sangat rentan terhadap kerusakan yang diakibatkan oleh air (korosi dan

lapuk) maupun tumbuhan atau binatang laut yang menempel pada badan kapal

yang tercelup air.

Korosi adalah peristiwa turunnya kemampuan material logam menerima

beban, sebagai akibat terjadinya peristiwa oksidasi dengan lingkungan yang

mengalami penipisan material dari konstruksi. Peristiwa korosi terjadi karena

peristiwa alami (Natural Process) reaksi elektro kimia, setiap logam yang

memiliki laju korosinya masing-masing dan adanya lapisan pasif (Passive

Layer) pada permukaan logam tersebut. Korosi dapat diartikan juga sebagai

lapisan-lapisan hasil reaksi dari logam terhadap lingkungan yang

mengelilinginya. Dan korosi dapat dikelompokkan kedalam korosi basah dan

korosi. kering. Korosi basah disebabkan oleh karena lingkungan yang

mengelilinginya mengandung larutan atau pelarut. Ini direferensikan pada

26

sebagian besar kejadian korosi pada temperatur lingkungan. Pada sisi lain

korosi kering dihasilkan oleh reaksi kimia dari gas dalam temperatur tinggi.

Salah satu metode yang paling banyak digunakan dalam menanggulangi

korosi, pelapukan, maupun binatang dan tumbuhan laut yang terbukti efektif

adalah pengecatan (protective coatings). Komponen utama dalam pengecatan

ini yaitu cat. Cat merupakan suatu bahan cair atau bahan kental yang terdiri

dari hantaran medium (vehicle) yang merupakan bahan cair dari bahan cat itu

sendiri. Bahan pewarna dan bahan penunjang (partikel yang kecil dan tidak

larut dengan hantaran medium), ditambah dengan beberapa bahan tambahan

dalam jumlah tertentu, sesuai campuran dan takarannya.

Pencampuran berbagai jenis bahan baku dengan jumlah dan proporsi

tertentu menjadi satu kesatuan, dengan pengawasan laboratorium produksi

yang ketat dari tahap awal hingga menghasilkan produk cat yang siap pakai.

Untuk mendapatkan hasil pengecatan yang baik dan berkualitas maka pihak

yang terkait dalam pengecatan perlu mengetahui dasar-dasar pengecatan baik

teknis aplikasi maupun pengawasan sehingga perlakuan dan penanganan dapat

dilakukan sedemikian rupa untuk memenuhi spesifikasi baik oleh aplikator

pemilik inspektor atau konsultan sehingga selama proses pengecatan

diharapkan dapat meningkatkan hasil kerja dan kualitas secara efisien.

Perlindungan pelat dari korosi dapat dilaksanakan dengan pengecatan,

dimana pengecatan sesuai peraturan-peraturan pengecatan untuk kapal.

Sebelum diadakan pengecatan, persiapan memegang peranan penting terhadap

hasil pengecatan. Pelat yang akan dicat harus bersih dari karat-karat, minyak,

dan kotoran akibat oksidasi lainnya dan sebelum pengecatan harus sesuai

rencana kegiatan (painting schudule) baik cara pengecatan maupun waktu

pengeringan yang dibutuhkan, terutama yang harus diperhatikan adalah pada

tempat-tempat pengelasan dan bekas-bekas pekerjaan yang mengandung

minyak/graise.

2.4.1 Pembagian daerah pengecatan lambung kapal

27

Dalam proses pengecatan kapal dibagi tiap-tiap bagian. Pembagian

bagian ini berhubungan dengan jenis cat apa aja yang akan digunakan

pada saat proses pengecatan. Pembagian ini disebabkan oleh pengaruh

lingkungan berbeda-beda yang akan dialami oleh logam (pelat baja).

Maka dari itu pembagian ini bertujuan agar pelat baja pada badan

kapal mendapat perlindungan yang sesuai dengan pengaruh

lingkungan masing-masing bagian. Gambar pembagian daerah

pengecatan pada kapal bisa dilihat pada Gambar 3.3. Berikut adalah

pembagiannya (Kusna, 2003):

- Pengecatan pada daerah top side, yaitu daerah lambung kapal

antara garis titik air dan main deck.

- Pengecatan pada daerah bottom, yaitu daerah antara sarat kosong

kapal sampai keel kapal.

Gambar 3.3 Pembagian daerah pengecatan (Dokumen Pribadi,2019)

2.4.2 Proses dan metode pengecatan

Beberapa metode dan proses pengecatan yang perlu diketahui (Aulia,dkk

2014):

• Pre Inspection

Pre inspection merupakan awal terhadap permukaan material yang akan di

cat dengan tujuan agar diperoleh perekatan secara maksimal untuk proses

pengecatan atau painting.

• Surface Preparation

Pekerjaan utama yang dilakukan pada tahap ini adalah blasting, dengan

kegunaan utama menghilangkan kontaminasi atau pencemaran dari dasar

menghapus rekat erat, nahan kimia, kotoran dsb serta berguna untuk

menyiapkan permukaan dengan jalan menaikkan tingkat kekasaran sehingga

pengecatan menjadi efektif.

28

• Paint Preparation

Paint preparation merupakan tahapan persiapan sebelum dilakukan

painting, menyiapkan peralatan painting dan painter, proses mixing yaitu

pencampuran cat

• Paint Application

Setelah proses pengecatan harus dilakukan pemeriksaan terhadap hasil

pengecatan.

2.4.3. Urutan pengecatan

Pada saat pengecatan badan kapal, urutan pelapisan cat harus diperhatikan.

Hal ini mengingat tiap-tiap lapisan cat menggunakan jenis cat yang berbeda.

a. Lapisan pertama

Pada lapisan pertama, jenis cat yang dipakai adalah jenis cat dasar. Fungsi

cat dasar adalah untuk melindungi permukaan logam agar tidak berkarat atau

rusak.

b. Lapisan Kedua

Pada lapisan kedua, jenis cat yang digunakan adalah jenis cat Anti Corrosion

(AC), berfungsi sebagai penebal agar serangan yang datang dari luar (excess)

dapat dicegah dan untuk mencegah terjadinya korosi.

c. Lapisan Ketiga

Pada lapisan ketiga atau lapisan terluar, jenis cat yang digunakan adalah

jenis cat Anti Fouling (AF). Cat jenis ini berfungsi untuk mencegah binatang

laut agar tidak menempel pada badan kapal.

2.4.4. Cara-cara pengecatan

Pengecatan dengan menggunakan kuas atau roll (konvensional). Cara

kerjanya dengan mengolesi badan kapal dengan kuas atau roll. Sedangkan cara

kedua adalah pengecatan dengan menggunakan kompressor (modern). Cara

kerjanya dengan kompressor diberi tekanan yang tinggi untuk menyemprotkan

cat pada badan kapal.

29

2.4.5. Jenis pengecatan kapal dan perbedaannya

Pengecatan kapal bangunan baru, meliputi pengecatan keseluruhan haluan

kapal dari haluan hingga buritan termasuk sistem dalam kapal. Sedangkan

pengecatan kapal repair, pengecatan kapal hanya pada bagian tertentu yang

sesuai peraturan harus dilakukan pengecatan kembali setelah beberapa waktu.

Selanjutnya pada kajian ini hanya membahas tentang pengecatan pada kapal

repair. Langkah sebelum pengecatan: Lambung kapal disemprot dengan air

tawar, dilakukan penyekrapan, pengetokan,sandblasting selanjutnya dilakukan

pengecatan.

2.4.6. Penggunaan cat

Dalam pengecatan penggunaan cat berbeda-beda dikarenakan cat itu sendiri

memiliki fungsi berbeda, penggunaan cat antara lain:

- Cat Primer (P), yaitu cat dasar, merupakan lapisan pertama berlangsung

pada permukaan pelat. Cara ini berfungsi untuk menutup pori-pori pelat dan

sekaligus sebagai daya scrap atau lekat dengan lapisan berikutnya.

- Cat Anti Corrosion (AC), cat ini mempunyai sifat menahan oksidasi

sehingga menahan korosi pada pelat. Biasanya digunakan pada lapisan

kedua setelah cat primer.

- Cat Anti Fouling (AF), cat ini mempunyai sifat mengurangi daya tempel dan

mematikan binatang laut, sehingga mengurangi banyaknya binatang laut

yang menempel pada waktu berlabuh. Cat ini dipergunakan pada bagian

kapal pada antara lunas sampai dengan garis air. Dimana pada bagian ini

selalu tercelup air dan sangat mungkin ditempel binatang laut.

- Cat Bottop (B/T), cat Bottop yaitu cat yang mempunyai daya korosif yang

tinggi dan merupakan lapisan setelah anti korosi. Cat ini dipergunakan pada

daerah antara garis muat kosong dan garis muat penuh. Dimana pada daerah

ini merupakan daerah yang sangat mungkin terjadi korosi karena selalu

terjadi perubahan antara tercelup air dan terkena udara.

- Cat Top Side (T/S), cat ini dipergunakan untuk cat akhir (finished paint)

yang dipergunakan dibagian kapal diatas garis air penuh dan warnanya

harus disesuaikann dengan warna kapal.

30

- Cat Deck, yaitu cat yang dipergunakan untuk mengecat deck, selain yang

ada pada daerah tertentu misalnya: Halt paint digunakan untuk palkah,

funnel digunakan untuk cerobong.

- Cat Bitominious, yaitu cat khusus untuk bagian jangkar, rantai jangkar dan

chain locker (kotak jangkar) (Musa, 2018)

2.4.7. Bagian pengecatan kapal

- Pengecatan pada daerah Top side menggunakan Cat Primer (P), Cat Anti

Corrosion (AC), Cat Top Side (T/S).

- Pengecatan pada daerah Bottop menggunakan Cat Primer (P), Cat Anti

Corrosion (AC), Cat Bottop (B/T).

Pengecatan pada daerah Bottom menggunakan Cat Primer (P), Cat Anti

Corrosion (AC), Cat Anti Fouling (AF) (Kusna, 2003)

2.5 Perhitungan Luas Lambung Kapal

Dalam proses menentukan kebutuhan material untuk proses sandblasting

dan painting membutuhkan perhitungan luas lambung kapal. Lambung kapal

tongkang ini terdiri dari side shell dan underwater. Pada bagian side shell

terpisah menjadi 3 bagian, yaitu bottom side atau bagian bawah, bottom top

side atau pada bagian tengah, dan top side atau pada bagian atas. Adapun rumus

perhitungan permukaan lambung kapal yang akan dilakukan proses

sandblasting dan painting adalah (Kusna, 2003):

Formula untuk memperkirakan luas dari permukaan yang akan di cat

1) Perhitungan-perhitungan :

Rumus Theoritical Spreading rate (pada permukaan yang rata)

dalam m2 per liter

𝑉𝑆 𝑥 10%

𝐷𝑒𝑠𝑖𝑟𝑒𝑑 𝐷𝐹𝑇 (𝑚𝑖𝑐𝑟𝑜𝑛)

Dengan: VS: Volume solid atau kecepatan semprotan

Desired DFT: Ketebalan cat

Rumus kebutuhan cat / Theoritical Painting Consumption (pada permukaan

yang rata)

31

Dalam liter = 𝐴𝑟𝑒𝑎 (𝑚)𝑥 𝑑𝑒𝑠𝑖𝑟𝑒𝑑 𝑑𝑓𝑡 (𝑚𝑖𝑐𝑟𝑜𝑛)

𝑉𝑆% 𝑥 10……………………..(2.2)

Dengan: Area = Luas permukaan yang dicat

Kebutuhan praktis/ Practical

Consumption

Kebutuhan Praktis

Dipengaruhi adanya faktor losses (z) karena pengaruh lingkungan

maupun bentuk dari permukaan material.

Konsumsi praktis = 𝐴𝑟𝑒𝑎 (𝑚)𝑥 𝑓𝑎𝑘𝑡𝑜𝑟𝑘𝑒𝑏𝑢𝑡𝑢ℎ𝑎𝑛

𝑇ℎ𝑒𝑜𝑟𝑖𝑡𝑖𝑐𝑎𝑙 𝑆𝑝𝑟𝑒𝑎𝑑𝑖𝑛𝑔 𝑅𝑎𝑡𝑒.......................(2.3)

Dimana:

Faktor konsumsi= 100

100−𝑧% dan TSR:

𝑉𝑆 𝑥 10%

𝐷𝐹𝑇 (𝑚𝑖𝑐𝑟𝑜𝑛)…………..(2.4)

Bottom

A = ((2xd) + B) x Lpp x P……………………………………(2.5)

Dengan: d = Sarat maksimum

B = Lebar kapal

Lpp = Panjang antar perpendicular

P = 0,9 untuk Tanker, 0,85 untuk Bulk Carrier, 0,70-0,75

untuk Dry Cargo

atau

A = Lpp x Bm 2 x Dx 𝑉

𝐵𝑚 𝑥 𝐿𝑝𝑝 𝑥 𝐷.........................................(2.6)

Dimana : D = sarat ( m )

Bm = breadth moulded ( m )

Lpp = panjang antara perpendicular

V = Displacement ( m3 )

Boottop (Bottom Top)

A = 2 x h x (Lpp + 0.5 x B)……………………………………(2.7)

Dimana: h = lebar dari boottop (m) yang ditentukan owner.

Lpp = panjang antara perpendicular

B = breadth extreme ( m )

Topsides

A = 2 x H x (Loa + 0.5 x B)…………………………………….(2.8)

Dimana : H = tinggi topsides (tinggi – sarat) (m)

32

Loa = length over all

B = breadth extreme ( m )

Geladak Cuaca / Weather Decks ( termasuk upper decks diatas

superstructure, pondasi, palkah, dan deck house )

A = Loa x B x N………………………………………………………(2.8)

Dimana : Loa = Length Over All

B = Breadth Extreme (m)

N = 0,91 Untuk kapal tanker dan bulk carrier

= 0,88 untuk kapal cargo , 0,84 untuk kapal-

kapal pelayaran pantai (Kusna, 2003)

Formula untuk memperkirakan besarnya penggunaan cat untuk suatu luasan tertentu (Dalam liter)

𝐴𝑟𝑒𝑎 (𝑚2) 𝑥 𝑑𝑒𝑠𝑖𝑟𝑒𝑑 𝐷𝐹𝑇 (𝑀𝑖𝑐𝑟𝑜𝑛)

𝑉𝑆 % 𝑥 10…………….......................................................(2.9)

Dimana : DFT = dry film thickness

WFT = wet film thickness

Vs % = volume solid

2.6. Pemilihan Produk Cat

Dalam proses painting reparasi lambung kapal, selain membutuhkan luas

atau area permukaan lambung kapal dan kebutuhan material sandblasting,

kita harus menentukan merek cat yang akan digunakan untuk proses

painting. Proses pengecatan lambung pada kapal tongkang Bahari Perdana

015 terbagi menjadi 2 bagian, yaitu bagian 1 yang bernama bottom yang

meliputi lapisan underwater serta lapisan dibawah garis DWL atau sarat

kosong. Sedangkan bagian ke 2 adalah bagian bottop yang meliputi bagian

top side atau bagian diatas garis DWL atau sarat kosong. Proses painting

pada masing masing bagian terdiri dari 3 lapisan atau 3 layer. 3 layer itu

adalah primer coat atau lapisan pertama, kemudian 2nd coat atau anti

corrosion. Dan lapisan yang terakhir adalah anti fouling atau 3rd coat. Pada

proses pengecatan perlu ditentukan seberapa tebal cat yang akan

diaplikasikan pada lambung kapal. Satuan tebal dalam pengecatan

33

dinyatakan dalam satuan μm DFT atau micron Dry Film Thickness. Proses

pengecatan lapisan pertama atau primer coat pada bottom dan side top

menggunakan produk cat Sigmacover 380 dengan warna merah. Sigmacover

380 memiliki volume solid sebesar 80 ± 2%. Cat ini memiliki theoritical

spreading rate sebesar 6,4 m2/l untuk menghasilkan cat dengan ketebalan

125 μm DFT. Pada pengecatan lapisan kedua atau anti corrosion pada

bottom menggunakan cat dengan merek Sigmacover 510 berwarna hitam.

Cat ini memiliki volume solid sebesar 65 ± 2%. Cat ini juga memiliki

theoritical spreading rate sebesar 8,7 m2/l untuk menghasilkan cat dengan

ketebalan 75 μm DFT. Sedangkan untuk pengecatan lapisan kedua pada top

side menggunakan produk cat Sigmacover 380 berwarna aluminium atau

abu-abu Sigmacover 380 memiliki volume solid sebesar 80 ± 2%. Cat ini

memiliki theoritical spreading rate sebesar 6,4 m2/l untuk menghasilkan cat

dengan ketebalan 125 μm DFT. Produk cat yang dipakai pada lapisan ketiga

pada bagian bottom menggunakan produk Sigma Ecol-IV berwarna merah.

Sigmacover ecol-IV memiliki volume solid sebesar 50 ± 2%. Cat ini

memiliki theoritical spreading rate sebesar 10 m2/l untuk menghasilkan cat

dengan ketebalan 50 μm DFT. Sedangkan pengecatan lapisan ketiga pada

bagian top side menggunakan produk cat Sigmacover 456 berwarna biru.

Sigmacover 456 memiliki volume solid sebesar 65 ± 2%. Cat ini memiliki

theoritical spreading rate sebesar 6,5 m2/l untuk menghasilkan cat dengan

ketebalan 100 μm DFT (PPG, 2019). Selain kebutuhan cat dalam proses

painting juga membutuhkan thinner. Thinner merupakan salah satu

komponen penunjang dalam proses pengecatan. Thinner berfungsi sebagai

pengencer cat dan mempermudah untuk pengaplikasian cat. Produk thinner

yang digunakan dalam proses pengecatan adalah Thinner 08450. Keterangan

serta data lengkap produk yang dipakai dalam proses pengecatan tertera pada

lampiran (PPG, 2019).

34

2.7 Rumus Perhitungan Kebutuhan Cat

Setelah menentukan luas lambung, kebutuhan material sandblasting dan

penentuan produk cat yang akan digunakan untuk proses painting. Langkah

selanjutnya adalah kita membutuhkan perhitungan untuk kebutuhan material

proses painting dalam satuan liter. Dalam menghitung kebutuhan material

proses painting diperlukan adanya theoritical spreading rate. theoritical

spreading rate cat merupakan salah satu data utama untuk mengetahui

kebutuhan cat yang akan digunakan. theoritical spreading rate adalah data

mengenai daya sebar cat dalam satu liter untuk menghasilkan tebal DFT. Untuk

mengetahui theoritical spreading rate, diperlukan data data yang mencakup

seluruh produk cat yang akan dipergunakan dalam proses painting. Dibawah

ini merupakan contoh theoritical spreading rate yang tercantum pada produk

cat.

Gambar 3.5 Contoh Data Produk Cat (PPG, 2019)

Untuk mendapatkan theoritical spreading rate sesuai tebal DFT

yang direncanakan dapat dilakukan dengan persamaan berikut.

DFT0

𝑇𝑆𝑅1 =

DFT1

𝑇𝑆𝑅0...........................................................................................(3.0)

35

Dengan:

DFT0 = Tebal DFT data sheet cat (µm)

DFT1 = Tebal DFT yang direncanakan (µm)

TSR0 = Daya sebar data sheet cat (m2/l)

TSR1 = Daya sebar yang direncanakan (m2/l)

Dengan mengetahui luas WSA lambung kapal dan theoritical spreading

rate cat, maka dapat mengetahui kebutuhan dengan persamaan sebagai berikut

(Ascoatindo, 2007).

TC = 𝐴

𝑇𝑆𝑅…………......................................................................................(3.1)

CF = 100 + Lf …………………………………………………………….(3.2)

PC = 𝐴

𝑇𝑆𝑅 x Cf...............................................................................................(3.3)

Dengan:

TC = Theoritical Coating, kebutuhan cat untuk melapisi luasan

(liter)

PC = Pratical Coating, kebutuhan cat setelah memperhitungkan

loss factor yang terjadi

A = Luas permukaan lambung kapal (m2)

TSR = Theoritical Spreading rate, daya sebar cat dalam 1 liter

(m2/liter) dengan tebal DFT tertentu.

Cf = Coating factor, faktor yang digunakan untuk mengestimasi

kebutuhan cat akibat adanya loss factor

Lf = Loss factor, faktor yang digunakan untuk mewakili

hilangnya cat akibat proses pengecatan

(Musa, 2018).

36

(Halaman ini sengaja dikosongkan)

37

BAB 3

METODOLOGI PENELITIAN

3.1 Flowchart

Gambar 3.1 Diagram Alir Penelitian

MULAI

Pengumpulan Data

Perhitungan Luasan Lambung Kapal

Penentuan dan Perhitungan Kebutuhan Sandblasting

Penentuan dan Perhitungan

Kebutuhan Painting

Kesimpulan & Saran

SELESAI

38

3.2 Pengumpulan Data

Sebelum menganalisa kebutuhan sandblasting dan painting perlu dilakukan

pengumpulan data. Pengumpulan data yang dimaksud adalah menyangkut

tentang data file tentang gambar kapal tongkang Bahari Perdana yang berisi

tentang keterangan luasan lambung kapal yang akan dilakukan proses reparasi

pengecatan, material abrasif, tingkat kebersihan permukaan pelat untuk

sandblasting, ketentuan ketebalan cat diantaranya 300 mikron untuk bagian

underwater dengan rincian 100 mikron untuk lapisan primer, 100 mikron pada

lapisan anti corrosion, dan 100 mikron pada lapisan anti fouling dan 275

mikron untuk bagian top side dengan rincian 75 mikron untuk lapisan primer,

100 mikron untuk lapisan anti corrosion dan 100 mikron untuk lapisan finish

coat. Pengumpulan produk cat yang dipakai untuk proses painting yaitu Jotun

dan PPG dengan rincian Sigmacover 380 dan Jotun Penguard Primer untuk

lapisan primer, Sigmacover 510 dan Jotun Jotacote Universe N10 untuk lapisan

anti corrosion sedangkan untuk lapisan anti fouling dan finish coat

menggunakan Sigma Ecol-IV, Sigmacover 456, Jotun Sea Force 30, dan Jotun

Futura AS. Pengumpulan tentang kebutuhan material sandblasting dan

painting dalam bentuk wawancara dengan Paint Maker sehingga diperoleh

hasil yang efektif dan efisien untuk jumlah kebutuhan material sandblasting

dan painting.

3.3 Perhitungan Luasan Lambung Kapal

Pada tahap ini proses perhitungan luasan lambung menentukan luasan yang

berada diatas garis DWL yaitu daerah top side dan luasan yang berada di bawah

garis DWL yaitu daerah underwater atau bottom. Luasan lambung keseluruhan

adalah 3187,388 m2. Dengan keterangan luasan underwater sebesar 2210,243

m2 dan luasan top side sebesar 977,145 m2. Gambar tongkang Bahari Perdana

015 terdapat pada gambar 3.2 berikut.

39

Gambar 3.2 Kapal tongkang Bahari Perdana 015

3.4 Penentuan dan Perhitungan Kebutuhan Sandblasting

Dalam tahap ini penulis melakukan pengumpulan referensi tentang

pengujian sandblasting untuk mencari kebutuhan sandblasting pada setiap 1

m2 dengan tingkat kebersihan permukaan sebesar 2,5 Sa. Material yang

dipergunakan dalam proses sandblasting adalah steel grit. Setelah didapat

kebutuhan sandblasting pada setiap 1 m2 yaitu 134,26 kg/m2 untuk

sandblasting dengan tekanan 7,5 bar dan 29,08 kg/m2 pada pengujian

sandblasting dengan tekanan 7 bar, maka selanjutnya dikalikan dengan luasan

lambung kapal tongkang Bahari Perdana 015 untuk dibandingkan kebutuhan

sandblasting yang paling efisien. Gambar material abrasif steel grit bisa dilihat

pada gambar 2.2 pada bab 2.

3.5 Penentuan dan Perhitungan Kebutuhan Painting

Pada tahap ini adalah proses penentuan produk atau jenis cat yang akan

dipergunakan dalam proses painting. Produk cat yang dipakai adalah Jotun dan

Sigmacover atau PPG. Kemudian langkah selanjutnya adalah perhitungan

kebutuhan antar 2 produk cat dengan perbandingan antara theoritical spreading

rate yang telah tertera pada data sheet cat dengan ketentuan ketebalan

pengecatan yaitu sebesar 75 mikron dan 100 mikron. Deskripsi dari data sheet

yang dipakai dalam pengecatan adalah sebagai berikut:

Sigmacover 380 : TSR 6,4 m2/l untuk ketebalan sebesar 125 μm

Sigmacover 510 : TSR 4,3 m2/l untuk ketebalan sebesar 150 μm

Sigma Ecol-IV : TSR 10 m2/l untuk ketebalan sebesar 50 μm

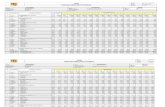

Sigmacover 456 : TSR 6,5 m2/l untuk ketebalan sebesar 100 μm

40

Jotun Penguard P : TSR 12,8 m2/l untuk ketebalan sebesar 40 μm

Jotun Jotacote U N10 : TSR 9,6 m2/l untuk ketebalan sebesar 75 μm

Jotun Sea Force 30 : TSR 7,7 m2/l untuk ketebalan sebesar 75 μm

Jotun Futura AS : TSR 15,7 m2/l untuk ketebalan sebesar 30 μm

3.6 Kesimpulan dan Saran

Kesimpulan dapat di tarik dari hasil perhitungan kebutuhan sandblasting

dan painting kemudian dibandingkan antara 2 pengujian sandblasting dengan

tekanan kompresor yang berbeda, yaitu 7 bar dengan 7,5 bar dan perbandingan