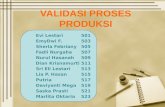

Proses Produksi surimi

-

Upload

mamahe-fakhrie-faila -

Category

Documents

-

view

43 -

download

0

Transcript of Proses Produksi surimi

Proses Produksi4.4.1.Penanganan dan pengangkutan bahan bakuBahan baku yang digunakan pada proses pengolahan surimi beku ada 5 jenis yaitu ikan Kurisi ( Nemipterus sp.), ikan Mata Lebar (Priacanthusmacranthus), ikan Kuniran ( Nemipterus marginatus), ikan Kapasan (Pentaprionlongimanus), dan ikan Coklatan ( Nemipterus japonicus), namun bahan baku yangmenjadi produk unggulan adalah yang berasal dari ikan Kurisi dan ikan MataLebar karena banyaknya tingkat permintaan dari pembeli serta dinilai memilikikualitas gel surimi yang tinggi jika dibandingkan dengan ikan lainnya. Bahan baku ikan didapat darisupplier di TPI Rembang, Juwana, dan Brondong(Lamongan). Bahan baku ikan dibeli dari beberapasupplieryang telah bekerjasama dengan perusahaan. Ikan yang diterima telah sesuai dengan spesifikasi pembelian ikan, ikan berasal dari perairan yang tidak tercemar, ditangkap danditangani dengan baik serta bebas dari penggunaan bahan kimia yang dilarang(formalin) dengan nilai organoleptik sebesar 7,417 < µ < 7,623 serta standarukuran ikan yaitu 12 - 18 cm. Harga bahan baku untuk tiap jenis ikan berbedatergantung musim dan ketersediaanya, untuk bahan baku ikan Kurisi pihak pabrik biasa membeli dengan harga Rp. 6.900 – 7.500 per kg dan ikan Mata Lebardengan harga Rp. 5.500 – 6.000 per kg.Setiap harinya PT Bintang Karya Laut dapat memproduksi ikan sebanyak60 ton atau lebih tergantung bila permintaan untuk ekspor sedang meningkat.Pengangkutan bahan baku dari TPI ke pabrik menggunakan truk khusus pengangkut ikan milik perusahaan. Penanganan bahan baku selama prosesdistribusi yaitu dengan cara ikan di tempatkan pada wadah berupa blong dandiberi tambahan es balok untuk menjaga agar suhu ikan tetap berada dibawah 80C

sehingga ikan tetap segar ketika sampai di pabrik. Rasio ikan dan es dalam blongtersebut adalah 1:10 atau 15 kg es berbanding dengan 150 kg ikan untuk setiap blong. Menurut Hadiwiyoto (1993), banyaknya es yang digunakan atau rasioantara banyaknya es dan banyaknya ikan yang didinginkan merupakan faktor yangmenentukan, pada prinsipnya es yang ditambahkan harus dapat menurunkan suhuikan. Blong-blong yang telah terisi ikan dan es kemudian dinaikkan ke dalam trukdan setelah penuh semua blong tersebut ditutup terpal agar suhu dingin dalam blong tidak cepat hilang selama perjalanan. Waktu yang harus ditempuh selama pengangkutan dari TPI ke pabrik kurang lebih 1 – 3 jam.4.4.2.Penerimaan bahan baku ( receiving)

Sesampainya di pabrik, ikan langsung dibongkar di ruang penerimaan(receiving). Blong-blong ikan dari truk pengangkut diturunkan satu persatu,kemudian ikan dikeluarkan dari blong dan di tempatkan pada keranjang-keranjangyang telah disediakan. Setelah ditempatkan pada keranjang lalu ikan disirammenggunakan air dingin untuk menghilangkan kotoran yang menempel. Sebagian besar ikan yang sampai di pabrik setelah dibongkar akan langsung diolah namunapabilaraw material yang datang jumlahnya kurang dari 40 ton atau lebih dari100 ton, ikan yang sampai di pabrik akan di bongkar dari blong, dibersihkandengan air, dilakukan penggantian es kemudian disusun kembali dalam blongdengan susunan es balok – ikan – es balok – ikan – es balok – es curai dandisimpan pada ruangan khusus untuk diolah pada hari selanjutnya karenakapasitas optimal produksi PT Bintang Karya Laut adalah 60 ton setiap harinya. Raw material yang telah ditempatkan pada keranjang-keranjang beronggadan telah dibersihkan dengan air dingin ini kemudian ditimbang berat setiap

keranjangnya untuk mengetahui berapa jumlah total ikan yang datang. Suhu dariruang penerimaan ±24oC dan bahan baku yang diterima bersuhu 8oC. Setiapkeranjang ditimbang per 20 kg kemudian dibawa menuju ruang pemotongankepala menggunakan kereta dorong (troller ).Karakteristik bahan baku ikan yang bermutu baik menurut pengolahadalah yang kenampakannya cerah, bola mata menonjol, insang masih cerah, tidak berbau atau berbau segar, dan dagingnya masih elastis. Pada saat penerimaan, pihakQuality Control akan melakukan pengecekan terhadap bahan baku dan jikaterdapat bahan baku yang tidak sesuai spesifikasi maka akan dipisahkan dandiolah belakangan untuk dijadikan surimi dengan grade untuk pasar lokal. Nilaiorganoleptik bahan baku ikan Kurisi ( Nemipterus sp.) di PT Bintang Karya Lautyaitu sebesar 7,417 < µ < 7,623. Hasil organoleptik pada bahan baku ikan Kurisisegar dapat dilihat pada lampiran 3. Menurut Standar Nasional Indonesia (2013),secara organoleptik bahan baku memiliki nilai minimal 7 dan spesifikasikenampakan: mata cerah dan cemerlang, bau: segar dan tekstur: elastis, padat dankompak.4.4.3.Penyiangan ( deheading, gutting, and scalling)Proses selanjutnya setelah ikan ditimbang dan dibersihkan adalah proses penyiangan yaitu pemotongan kepala dan pembuangan isi perut. Keranjang berisiikan dari ruangreceiving dibawa ke ruang pemotongan kepala. Ikan di potongkepalanya menggunakan pisau

stainless steel yang tajam. Proses pemotongan inidilakukan di meja pemotongan kepala yang juga terbuat daristainless steel sehingga tidak berkarat dan tidak mengkontaminasi bahan. Pekerja pada proses penyiangan ini adalah pegawai borongan dengan jumlah sebanyak 11 kelompok

42yang masing-masing terdiri dari 18 orang. Setiap kelompok memiliki ketuakelompok masing-masing dan hanya ketua kelompok yang berwenang untukmengambil bahan baku ikan yang akan dipotong dari ruangreceiving. Suhu padaruang pemotongan kepala ini sedikit lebih tinggi yaitu 31oC dikarenakan banyaknya jumlah pekerja borongan di ruangan tersebut, maka dari itu proses iniharus dilakukan secara cepat dan diberi penambahan es curai pada ikan agarkesegarannya tetap terjaga dan tidak mengalami kemunduran mutu. Penyiangandilakukan secara hati-hati dan jangan sampai isi perut mengotori daging karena bagian isi perut mengandung banyak bakteri sehingga dapat mempercepat pembusukan selain itu juga akan mempengaruhi warna daging sehingga produksurimi yang dihasilkan berwarna gelap dan kurang menarik. Hal ini dinyatakandalam Suzuki (1981), bahwa pemotongan kepala berpengaruh terhadap kualitasdan kuantitas (rendemen) surimi, jika pemotongan terlalu ke depan maka isi perutmasih tersisa dan menyebabkan mudah terjadi kemunduran mutu tetapi jika pemotongan terlalu ke belakang maka rendemen yang dihasilkan akan kecil. Isi perut harus dibuang seluruhnya karena banyak mengandung lemak dan enzim protease serta menjadi sumber bakteri yang dapat dengan cepat menurunkan mutuikan yang mengakibatkan turunnya pembentukan gel surimi.Ikan yang telah dipotong kepala dan isi perutnya lalu ditempatkankembali pada keranjang dan kembali ditimbang untuk mengetahui prosentaserendemennya. Rendemen bahan baku ikan Kurisi setelah dipotong dan dibuang isi perutnya berkisar 60 – 63% dari berat utuh. Ikan ditimbang per 25 kg setiapkeranjangnya lalu kembali disiram dengan air dingin yang mengalir danditambahkan es curah agar suhu ikan tetap≤ 8oC kemudian ikan dimasukkan pada

43 fish scalling machine. Cara kerja mesin ini seperti mesin cuci yaitu berputarmenggulung daging-daging ikan mencuci dan menghilangkan kotoran sambil jugamenghilangkan sisiknya. Proses pencucian dan penghilangan sisik di mesin inimenggunakan air dingin bersuhu≤ 4oC yang berasal dari sumur artetis di sekitarlingkungan pabrik dan telah teruji klinis dan sesuai dengan standar air minum.Pihak pabrik memiliki mesin khusus untuk menyedot air sumur ini danmendinginkannya dengan alat khusus pendingin menggunakan bantuan Ozon (O3

)kemudian memasoknya hampir ke seluruh ruangan produksi untuk proses pengolahan. Hasil pengujian air sumur artetis PT Bintang Karya Laut dapat dilihat pada lampiran 11.

.4.Pemisahan daging ( meat separating)Ikan yang telah dicuci dan dihilangkan sisiknya dalam fish scallingmachine dibawa kemeat bone separator melalui fish meat conveying. Ikan yangdi bawa olehconveyor kemudian masuk ke dalam mesinmeat bone separator (MBS) yang berfungsi untuk memisahkan daging ikan dari kulit, duri, tulang dansisik yang masih menempel. Proses pemisahan daging ini berlangsung dengancepat pada ruangan bersuhu 25oC. Hasil limbah dari proses pemisahan ini akanturun melalui lubang khusus limbah dan ditampung pada keranjang-keranjangkhusus limbah yang nantinya akan dijual ke pihak lain dan akan diolah menjaditepung ikan.Daging ikan yang telah dipisahkan dari kulit dan tulangnya tersebutkeluar darimeat bone separator sudah berbentuk lumatan daging kemudian bercampur dengan air dingin bersuhu≤ 4oC masuk ke dalam pipa menujuleaching tank untuk dicuci kembali

444.4.5.Pencucian lumatan daging (leaching)Ikan yang telah menjadi lumatan daging (minced meat ) kemudian dicuci(leaching) sebanyak 2 kali. Prosesleaching berlangsung di dalam wadah yangdisebutleaching tank

dan diproses dengan cara merendam lumatan daging dalamair dingin yang bersuhu≤ 4oC.Pada leaching I, lumatan daging dicuci menggunakan air dingin bersuhu≤ 4oC dengan tujuan untuk menghilangkan kotoran, darah, pigmen, lemak, dan protein sarkoplasma yang akan ikut larut dalam air. Hal ini dinyatakan dalam Nopianti (2010) bahwa surimi diolah dengan pencucian berulang-ulang secaramekanik dengan air dingin (5 – 10oC) sampai protein larut air hilang. Prosedur pencucian merupakan kunci dari kualitas hasil akhir surimi, tidak hanyamenghilangkan lemak tetapi juga komponen yang tidak diinginkan seperti darahdan pigmen. Lemak yang terpisah pada saat pencucian dileaching tank kemudiandikumpulkan menggunakan alat penyaring dan pengambilannya dilakukan secaramanual oleh pekerja. Setelah lemak-lemak tersebut disaring kemudian lemakditempatkan pada blong khusus lemak lalu dijual sebagai limbah untuk bahan baku pembuatan minyak ikan. Setelah dicuci dalam leaching tank kemudianlumatan daging disedot dan dialirkan ke dalam mesinrotary screen. Padarotaryscreen, lumatan daging akan disaring sambil dibersihkan dengan semprotan airdingin yang juga bersuhu≤4oC setelah itu daging lumat kembali dialirkan padaleaching tank II, dicuci kembali dalam air dingin untuk dipisahkan dari kotoran,darah, pigmen dan lemak yang masih tersisa dan kembali disedot naik ke dalamrotary screen II untuk kembali dilakukan penyaringan terhadap duri dan sisikyang masih menempel.

45Sedikit berbeda dengan leaching I, pada proses leaching II digunakantambahan CaCl2 dengan konsentrasi 0,3%. Kapasitasleaching tank adalahsebanyak 900 liter dengan perbandingan daging dan air yaitu 1 : 8. Tujuan dari penambahan CaCl2sendiri adalah untuk mengendapkan protein myofibril dalamdaging sehingga terpisah dari sarkoplasma dan lemak yang dapat mempengaruhi pembentukan gel. Menurut Winarno (1997), penggunaan larutan garam dapatmempengaruhi kelarutan protein. Larutan garam yang digunakan dapat mengikat protein miofibril. Protein ini merupakan protein larut garam. Penambahan garammenyebabkan protein

aktin dan miosin berinteraksi membentuk aktomiosin yangmenghasilkan struktur jaringan protein daging yang berbentuk gel dan dapatmengubah tekstur daging menjadi lebih kenyal.4.4.6.Penyaringan dan pengepresan ( refine dan dehydrating)Lumatan daging yang telah melewati tahap pencucian (leaching) belumsepenuhnya terbebas dari sisa-sisa duri yang masih menempel, lemak, serta uratdaging sehingga diperlukan prosesrefining (penyaringan) kembali untukmendapatkan daging lumat murni yang mengandung protein myofibril. Proses pemurnian ini menggunakan mesin bernamarefiner . Daging lumat yang telahdicuci darileaching tank akan disedot naik dan masuk ke dalam mesinrotaryscreen III untuk disaring dan dibersihkan dengan semprotan air dingin kemudiandaging dialirkan masuk ke dalam mesinrefiner . Pada mesinrefiner dilakukan penyaringan kembali terhadap lumatan daging sehingga didapatkan daging murniyang berwarna putih cerah yang akan keluar melewati rongga-rongga kecil yangterdapat pada mesin ini, sehingga urat daging, duri, maupun lemak akan tertinggaldan langsung dialirkan pada lubang khusus untuk limbah. Setelah didapat daging

46lumat murni, daging langsung dibawa ke alat pengepresan bernamascrew press.Lumatan daging ikan setelah mengalami prosesleaching memiliki kandungan airyang cukup tinggi yaitu sekitar 90% sehingga perlu dilakukan pengepresan untukmengurangi kadar air tersebut yang nantinya akan berpengaruh pada kualitassurimi yang dihasilkan. Lumatan daging yang masuk ke mesinscrew press harusditangani oleh pekerja berpengalaman karena penentuan kadar air pada surimiharus sesuai dengan standar ekspor, tidak boleh terlalu basah dan tidak bolehterlalu kering. Proses pengepresan kadar air ini berlangsung selama 20 – 25 detikuntuk setiap 10 kg ikan. Standar kadar air produk surimi untuk ekspor menurut PTBintang Karya Laut harus berkisar antara 74-75%, tidak lebih dan tidak kurang.Hasil lumatan daging dari ikan Kurisi setelah proses pengepresan adalah sebesar41% dari bahan baku utuh. Menurut Astuti (2009), kandungan air yang optimum pada surimi agar menghasilkan gel yang baik adalah 78%