penentuan lokasi.pptx

-

Upload

novianto-budi-prasetyo -

Category

Documents

-

view

29 -

download

2

Transcript of penentuan lokasi.pptx

DASAR PERTIMBANGAN DALAM PENENTUAN LOKASI PABRIK

PENENTUAN LOKASI PABRIK34

BY : DRATujuan strategi lokasi Memaksimalkan manfaat lokasi bagi perusahaanAlternatif Pilihan Lokasi36Faktor-faktor yang mempengaruhi keputusan lokasi1. Produktifitas tenaga kerja biaya tenaga kerja perhari/produktifitas (unit perhari)=Biaya Per unit2. Resiko nilai tukar dan mata uang3. Biaya-biaya4. Resiko politik, nilai dan budaya5. Kedekatan pada pasar6. Kedekatan pada pemasok7. Kedekatan pada pesaing37

Alasan perlunya penentuan lokasi pabrik : Perluasan pabrik (expansion)Pemecahan pabrik ke dalam sentral-sentral unit kerja (decentralization)Faktor-faktor ekonomis (perubahan pasar, penyediaan tenaga kerja, dll)38Kapan suatu industri perlu memperluas sistem usahanya?Fasilitas-fasilitas produksi sudah dirasakan jauh ketinggalanKebutuhan pasar tumbuh dan berkembang di luar jangkauan kapasitas produksi yang adaService tidak mencukupi dan memuaskan konsumen39Lokasi pabrik yang idealTerletak pada suatu tempat yang mampu memberikan total biaya produksi yang rendah dan keuntungan yang maksimal

Artinya : lokasi terbaik dari suatu pabrik adalah lokasi dimana unit cost dari proses produksi dan distribusi akan rendah, sedangkan harga dan volume penjualan produk akan mampu menghasilkan keuntungan yang sebesar-besarnya bagi perusahaan40Kondisi-kondisi yang berperan dalam proses penentuan lokasi pabrik (1) :Lokasi di kota besar (city location)Diperlukan tenaga kerja trampil dalam jumlah besarProses produksi sangat tergantung pada fasilitas yang umumnya hanya terdapat di kota besar, seperti : listrik, gas, dllKontrak dengan suppliers dekat dan cepatSarana transportasi dan komunikasi mudah didapatkan41Kondisi-kondisi yang berperan dalam proses penentuan lokasi pabrik (2) :Lokasi di pinggir kota (sub urban location)Semi-skilled dan female labor mudah diperolehMenghindari pajak yang berat Tenaga kerja dapat tinggal berdekatan dengan lokasi pabrikRencana ekspansi pabrik akan mudah dibuatPopulasi tidak begitu besar, sehingga masalah lingkungan tidak banyak timbul42Kondisi-kondisi yang berperan dalam proses penentuan lokasi pabrik (3) :Lokasi di luar kota (country location)Lahan yang luas sangat diperlukan untuk keadaan sekarang maupun rencana ekspansi yang akan datangPajak terendah bisa diperolehTenaga kerja tidak terampil dalam jumlah besarUpah buruh lebih rendah mudah didapatkanBaik untuk produk manufakturing produk-produk yang berbahaya43Faktor-faktor yang perlu dipertimbangkan dalam penentuan lokasi pabrik(1)Lokasi pasar (market location)Lokasi sumber bahan baku (raw material location)Alat angkutan (transportation)Sumber energi (power)Iklim (climate)

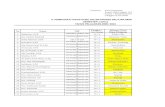

44Faktor-faktor yang perlu dipertimbangkan dalam penentuan lokasi pabrik(2)Buruh dan tingkat upahnya (labor & wage salary)Undang-undang dan sistem perpajakan (law & taxation)Sikap masyarkat setempat (community attitude)Air dan limbah industri (water & waste)45Metode-metode Penentuan Alternatif Lokasi PabrikMetode Kualitatif (Ranking Procedure)Metode Kuantitatif :Metode Analisa Pusat Gravitasi (Centre of Gravity Approach) Metode Analisa Transportasi46Pemilihan Lokasi Pabrik dengan Metode Kualitatif (1)Langkah-langkah analisa metode kualitatif :Mengidentifikasi faktor-faktor yang relevan dan memiliki signifikasi yang berkaitan dengan proses pemilihan lokasi pabrik, seperti :Lokasi pensuplai bahan bakuLokasi pemasaranLokasi tenaga kerjaKondisi iklimUU dan peraturan lainnyaFactory utilities & service 47Pemilihan Lokasi Pabrik dengan Metode Kualitatif (2)Pemberian bobot dari amsing-masing faktor yang telah diidentifikasi berdasarkan derajat kepentingan, contoh :Lokasi pensuplai bahan baku : 20% (X1)Lokasi pemasaran : 40% (X2)Lokasi tenaga kerja : 10% (X3)Kondisi iklim : 5% (X4)UU dan peraturan lainnya : 5% (X5)Factory utilities & service : 20% (X6)48Pemilihan Lokasi Pabrik dengan Metode Kualitatif (3)Memberi skor (nilai) untuk masing-masing faktor yang diidentifikasikan sesuai skala angka (range 0 s/d 10) dari masing-masing alternatif lokasi yang dianalisaMengalikan bobot dari masing-masing faktor dengan skor dari tiap alternatif yang ada dan menghitung total perkalian antar skor dan bobot : Zj = Xi x Yij

Lokasi yang dianggap paling baik adah alternatif lokasi yang memiliki Zj terbesar49Pemilihan Lokasi Pabrik dengan Metode Analisa Pusat Gravitasi (1)Dibuat dengan memperhitungkan jarak masing-masing lokasi sumber material atau daerah pemasaran dengan lokasi pabrik yang direncanakan.

Asumsi : biaya produksi dan distribusi untuk masing-masing lokasi sama50Pemilihan Lokasi Pabrik dengan Metode Analisa Pusat Gravitasi (2)Formula analisa pusat gravitasi :

m = banyaknya alternatif lokasi pabrikn = banyaknya daerah pemasaran/sumber material(Xi, Yi) = koordinat lokasi dari alternatif pabrik yang akan didirikan, i = 1,2,3,.m(aj,bj) = koordinat lokasi dari daerah pemasaran yang akan didistribusikan atau lokasi sumber material dimana pabrik akan sangat tergantung, j =1,2,3,nWj = kebutuhan (demand) akan produk/material dari daerah pemasaran atau jumlah kapasitas suplai dari lokasi sumber51

Kesulitan dalam analisa pusat gravitasi?perbedaan biaya distribusi dan produksi untuk setiap lokasi dimana dalam formula tidak diperhitungkan.

Untuk itu, dalam mencari optimalisasi lokasi perlu memasukkan biaya produksi dan/atau dalam analisa52Metode Analisa Transportasi Programa LinierAplikasi metode transportasi meliputi pemecahan permasalahan-permasalahan seperti :Penetapan suplai yang cukup untuk beberrapa lokasi tujuan dari beberapa sumber tertentu pada tingkat biaya yang minimalPemilihan lokasi untuk fasilitas-fasilitas baru untuk memenuhi kebutuhan pasar yang akan datangPenetapan berbagai macam bentuk/sumber produksi guna memenuhi kapasitas produksi sesuai dengan demand yang akan datang dan biaya produksi yang minimal, khususnya yang berkaitan dengan proses subkontrak53Prosedur penyelesaian masalah transportasi :Step 1 : penyelesaian awalStep 2 : evaluasi penyelesaian awalStep 3 : menentukan incoming variable (pengalikasian sel matriks kosong)Step 4 : identifikasi outgoing variable (realokasi sel matriks untuk solusi baru)Step 5 : penetapan solusi terbaru54Step 1 :penyelesaian awalUntuk penyelesaian awal dapat dilakukan dengan aplikasi salah satu metode, yaitu :Metode HeuristicNorthwest corner rule method (NCR)Vogels approximation method (VAM)

55Metode Heuristic (The Least Cost Assigment Routine Method) bertujuan untuk meminimumkan total cost untuk alokasi/distribusi suplai produk untuk setiap lokasi tujuan. dengan mengalokasikan demand sebesar-besarnya pada lokasi sumber yang memberikan biaya transportasi yang sekecil-kecilnya secara berturut-turut 56SumberTujuanKapasitas Suplai (ton/mgg)A1A2A3A4F1$ 10,-1.200 (6)$ 8,-$ 5,$ 6,-1.200 (4)2.400F2$ 5,$ 2,-3.400 (1)$ 6,-$ 3,-600 (2)4.000F3$ 9,-1.100 (5)$ 7,-$ 4,-2.500 (3)$ 7,-3.600Kebutuhan (ton/mgg)2.3003.4002.5001.80010.00057Total biaya yang diperoleh adalah :Z = 3.400 ($2,-) + 600 ($3,-) + 2.500 ($4,-) + 1.200 ($6,-) + 1.100 ($9,-) + 1.200 ($10,-) = $ 47.700 58Northwest-Corner Rule Method (NCR)59

Langkah penyelesaian dengan metode NCR :Diawali dengan alokasi pada sel matriks yang terletak pada pojok kiri atas (north west)Memakai suplai dari sumber yang tersedia semaksimal mungkin disesuaikan dengan kebutuhan dari lokasi tujuannya, sisa kapasitas dialokasikan pada baris horizontal berikutnyaMengalokasikan kebutuhan dari lokasi tujuan kolom kedua sejumlah sisa kebutuhan yang masih belum terpenuhi secara maksimum disesuaikan dengan kapasitas yang tersedia dibaris sumber terakhir dan seluruh sumber tujuan yang membutuhkan sumber suplai bisa dipenuhi60613.6001.8001.800P310.0001.8002.5003.4002.300Ramalan Demand (ton/mg)4.0007003.300 P22.4001002.300P1Kapasitas(ton/mg)A4A3A2A1Tujuan

Sumber$ 10,-$ 8,-$ 5,-$ 6,-$ 5,-$ 2,-$ 6,-$ 3,-$ 9,-$ 7,-$ 4,-$ 7,-Total biaya yang diperoleh adalah :Z = 2.300 ($10,-) + 100 ($8,-) + 3.300 ($2,-) + 700 ($6,-) + 1.800 ($4,-) + 1.800 ($7,-) = $ 54.400 62Catatan :Metode NCR tidak memperhatikan unit cost dari masing-masing sel matriks yang ada pada saat kita mengalokasikan suplai untuk memenuhi kebutuhan dari lokasi tujuan

Karenanyaoptimalisasi baru akan dilakukan pada step-step berikutnya.63Vogels Approximation Method (VAM)

64

Langkah penyelesaian dengan metode VAMMenghitung perbedaan di antara dua nilai unit cost transportasi yang terkecil dari setiap baris dan kemudian mengulanginya lagi untuk setiap kolom yang adaMemilih baris atau kolom dengan perbedaan unit cost terbesar dan mengalokasikan suplai maksimum yang dimungkinkan dalam sel matriks yang justru memiliki nilai unit cost terkecilSelanjutnya baris kolom yang telah terpilih dihilangkan, dan kerja diulangi seterusnya sampai semua alokasi m+n-1 terpenuhi lengkap

6566Alokasi suplai sebesar 3.400 ton/mgg pada lokasi P2-A2 dan kolom A2 dihilangkan315*4Perbedaan kolom33.600P31.8002.5003.4002.300Ramalan Demand (ton/mg)14.0003.400P212.400P1Perbedaan baris sumberKpsts(ton/mg)A4A3A2A1Tujuan

Sumber$ 10,-$ 8,-$ 5,-$ 6,-$ 5,-$ 2,-$ 6,-$ 3,-$ 9,-$ 7,-$ 4,-$ 7,-67314*Perbedaan kolom33.600P3Alokasi 600 ton/mgg di lokasi P2-A1 dan hilangkan baris P21.8002.5002.300Ramalan Demand (ton/mg)24.000600P212.400P1Perbedaan baris sumberKpsts(ton/mg)A4A3A1Tujuan

Sumber$ 10,-$ 5,-$ 6,-$ 5,-$ 6,-$ 3,-$ 9,-$ 4,-$ 7,-68111Perbedaan kolom3*3.6002.500P3Alokasikan 2.500 ton/mgg di lokasi P3-A3 dan hilangkan kolom A31.8002.5002.300Ramalan Demand (ton/mg)12.400P1Perbedaan baris sumberKpsts(tons/mg)A4A3A1Tujuan

Sumber$ 10,-$ 5,-$ 6,-$ 9,-$ 4,-$ 7,-6911Perbedaan kolom23.600P3Alokasikan 1.800 ton/mgg di lokasi P1-A4 dan hilangkan baris P1Sisa 600 ton/mgg dan 1.100 ton/mgg dialokasikan di P1-A1 dan P3-A11.8002.300Ramalan Demand (ton/mg)42.4001.800P1Perbedaan baris sumberKpsts(ton/mg)A4A1Tujuan

Sumber$ 10,-$ 6,-$ 9,-$ 7,-703.6002.5001.100P31.8002.5003.4002.300Ramalan Demand (tons/mg)4.0003.400600P22.4001.800600P1Kpsts(ton/mg)A4A3A2A1TujuanSumber$ 10,-$ 8,-$ 5,-$ 6,-$ 5,-$ 2,-$ 6,-$ 3,-$ 9,-$ 7,-$ 4,-$ 7,-Total biaya yang diperoleh adalah :Z = 600($10,-) + 600($5,-) + 1.100($9,-) + 3.400($2,-) + 1.800 ($6,-) = $ 46.500 71Jika dilihat dari hasil dan alokasi suplainya, maka terlihat bahwa metode VAM lebih baik dibandingkan dengan metode NCR ataupun metode Heuristic. Tetapi hasil ini belum tentu optimal, untuk itu perlu evaluasi pada step-step berikutnya 72Step 2 : Evaluasi penyelesaian awalmerupakan langkah pengecekan dari penyelesaian awal guna melakukan perbaikan-perbaikan yang memungkinkandilakukan dengan cara menukar alokasi suplai ke tempat yang kosong dan memiliki unit transportasi cost lebih kecil, sehingga memberi kemungkinan untuk mengurangi total transportasi cost Pengujian dari sel matriks kosong ini dilaksanakan dengan membuat alokasi percobaan yaitu menempatkan 1 unit suplai dan kemudian menghitung pengaruhnya terhadap total biaya 73SumberTujuanKapasitas Suplai (ton/mgg)A1A2A3A4F1(-) $10,-

2.300 (+) $8,-

100$5,$6,-2.400F2$5, (-) 2,-

3.300 (+) $6,-

700 (-)$3,-+14.000F3$9,-+1$7,-$4,-

1.800 (+) $7,-

1.800 (-)3.600Kebutuhan (ton/mgg)2.3003.4002.5001.80010.00074Sel Matriks Yang DitempatiAlokasi PenyesuaianPerubahan Biaya TotalIndeks Perbaikan Untuk Alokasi F3-A1 per unit produkF3-A1F3-A3F2-A3F2-A2+ 1-1+1-1+ $3-$6+$4-$7Tambahan : +3+4 = + $7Kurang : -6-7 = - $14Total : - $6 75Step 3 : Menentukan incoming variablePada step ini mengkaji apakah ada sel matriks kosong lain yang mampu memberikan hasil perbaikan yang lebih besar lagi selain dari hasil step 2 (memberikan reduksi biaya terbesar).

Langkah penentuan sel matriks kosong yang mampu memberikan reduksi biaya terbesar tersebut dikenal sebagai penentuan incoming variable 7677SumberTujuanKapasitas Suplai (ton/mgg)A1A2A3A4F1 $10,-2.300 (-) $8,-100$5,+1 $6,--92.400F2$5,+1(+) $2,-3.300 (+) $6,-700 (-)$3,--64.000F3$9,-+7$7,-+7(+) $4,-1.800(+) $7,-1.800 (-)3.600Kebutuhan (ton/mgg)2.3003.4002.5001.80010.000Sel Matriks Yang DitempatiAlokasi PenyesuaianPerubahan Biaya TotalIndeks Perbaikan Untuk Alokasi F3-A1 per unit produkF3-A1F3-A3F2-A3F2-A2F1-A2F1-A1+ 1-1+1-1+1-1+ $9-$4+$6-$2+$8-$10Tambahan : +9+6+8 = + $23Kurang : -6-7-10 = - $16Total : -4-2-10 = + $7 78Step 4 : Identifikasi outgoing variableDalam menetapkan alokasi sel matriks baru, maka jumlah alokasi suplai harus tetap m + n 1

Dalam hal ini, untuk menempati posisi F1-A4 (yang memberi reduksi biaya sebesar $ 9,- /unit) harus dilakukan dengan menggeser sel matriks yang terisi ke dalam penyelesaian awal (metode NCR) 79SumberTujuanKapasitas Suplai (ton/mgg)A1A2A3A4F1 $10,-2.300 $8,-100$5,$6,-2.400F2$5, $2,-3.300 $6,-600 $3,-4.000F3$9,-$7,- $4,-1.900$7,-1.700 3.600Kebutuhan (ton/mgg)2.3003.4002.5001.80010.00080Total biaya transportasi (Z) untuk solusi baru :Z = 2.300 ($10,-) + 100 ($8,-) + 3.400 ($2,-) + 600 ($6,-) + 1.900 ($4,-) + 1.700 ($7)= $ 53.500 81Step 5 : Penetapan solusi terbaruPerbaikan solusi awal (metode NCR) dengan mengalokasikan 100 unit ke sel matriks F1-A4 dan mengurangi sel matriks F1-A2 dapat mengurangi total biaya yang sebelumnya $ 54.400 menjadi $ 53.500 atau berkurang $ 900 82