LAPORAN TEKNIK AKHIR TAHUN 2014

-

Upload

truongkhuong -

Category

Documents

-

view

251 -

download

6

Transcript of LAPORAN TEKNIK AKHIR TAHUN 2014

LAPORAN TEKNIK AKHIR TAHUN 2014

PUSAT PENELITIAN BIOMATERIAL

LEMBAGA ILMU PENGETAHUAN INDONESIA

Editor: Kurnia Wiji P

Triyani Fajriutami Fathul Bari

Ari Kusumaningtyas

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia Cibinong, 2014

i Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

KATA PENGANTAR

Dalam Tahun Anggaran 2014, kegiatan penelitian dan penguasaan teknologi Pusat Penelitian Biomaterial-LIPI memiliki 7 tema kegiatan besar, yaitu (1) Pengembangan Potensi Mikroba Entomopatogen dan Bahan Alam, (2) Aplikasi Biokomposit Untuk Media Tanam Vertikal, (3) Pengembangan Teknologi dan Inovasi Eco-House dengan Memanfaatkan Biomaterial untuk Rumah Tahan Gempa-Pengembangan Beton Ringan Berbasis Limbah Kerang, (4) Karakterisasi dan Pemanfaatan Kayu Jati Platinum Yang Berpotensi untuk Dikembangkan Pada Program Invagro, (5) Penerapan Konsep Biorefinery pada Produksi Bioetanol dari Ampas Tebu, (6) Pembuatan Bio-nanokomposit Berbasis Mikrofibril Selulosa untuk Bahan Baku Industri (7) Pengembangan Teknologi Pelengkungan Kayu untuk Diaplikasikan pada Pusat Pengrajin Di Kabupaten Sumedang. Buku ini memuat laporan hasil-hasil penelitian dari ketujuh kegiatan di atas dan disusun oleh masing-masing peneliti/penanggung jawab kegiatan penelitian. Laporan ini merupakan pertanggungjawaban kegiatan proyek yang harus dilaporkan pada akhir tahun kegiatan.

Penelitian dan penguasaan teknologi ini bertujuan untuk meningkatkan nilai tambah sumber daya hayati, penggalian potensi baru, diversivikasi produk dan efisiensi proses pengolahan yang ramah lingkungan.

Kami mengucapkan terimakasih kepada para peneliti dan semua pihak yang telah terlibat baik dalam kegiatan proyek secara keseluruhan, kegiatan penelitian, maupun dalam penyusunan laporan ini. Semoga laporan ini bermanfaat bagi kita semua.

Cibinong, Desember 2014 Kepala Pusat Penelitian Biomaterial-LIPI Prof. Dr. Sulaeman Yusuf, M.Agr. NIP. 195812021985031001

ii Laporan Teknik Akhir tahun 2006. UPT BPP Biomaterial-LIPI

DAFTAR ISI

KATA PENGANTAR ......................................................................... i DAFTAR ISI ....................................................................................... ii UJI TOKSISITAS SKALA LABORATORIUM ISOLAT LOKAL

CENDAWAN ENTOMOPATOGEN SEBAGAI BIOLARVASIDA

TERHADAP CULEX SP. ...................................................................... 1 TERMITICIDAL ACTIVITY OF AN EXTRACT OF

Brugmansia candida LEAVES AGAINST A SUBTERRANEAN

TERMITE Coptotermes gestroi Wasmann AND A DRYWOOD

TERMITE Cryptotermes cynocephalus Light .................................... 9 PEMANFAATAN KOMPOSIT SERAT ALAM UNTUK MEDIA

TANAM VERTIKAL ........................................................................ 16 PEMANFAATAN KOMPOSIT SERAT ALAM UNTUK MEDIA

TANAM VERTIKAL ........................................................................ 23 PEMANFAATAN LIMBAH CANGKANG KERANG PADA

NON AUTOCLAVED-AERATED CONCRETE (NAAC) .................. 30 PENGARUH RASIO AIR DAN BINDER DALAM

PEMBUATAN NON AUTOCLAVED-AERATED CONCRETE

(NAAC) ............................................................................................... 34 MORPHOLOGY AND PHYSICAL CHARACTERISTICS OF

POLYPROPYLENE-PULPED EMPTY FRUIT BUNCH FIBER

COMPOSITES WITH CHITOSAN AS FILLER ............................ 38 PENGARUH UMUR TERHADAP KOMPONEN KIMIA KAYU

JATI PLATINUM .............................................................................. 46 SIFAT FISIKA DAN MEKANIKA KAYU JATI PLATINUM

PADA 2 KELAS UMUR .................................................................... 54 HIDROLISIS ASAM SULFAT PADA SELULOSA AMPAS

TEBU UNTUK PRODUKSI GULA PEREDUKSI .......................... 61 PRODUKSI ETANOL DARI AMPAS TEBU

TERDELIGNIFIKASI ALKALI MELALUI PROSES

SAKARIFIKASI DAN FERMENTASI SERENTAK ...................... 70 PRODUKSI ETANOL DARI AMPAS TEBU

TERDELIGNIFIKASI ALKALI MELALUI PROSES

SAKARIFIKASI DAN FERMENTASI SERENTAK ...................... 78

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 1

UJI TOKSISITAS SKALA LABORATORIUM ISOLAT LOKAL CENDAWAN

ENTOMOPATOGEN SEBAGAI BIOLARVASIDA TERHADAP CULEX SP.

Apriwi Zulfitri* dan Deni Zulfiana

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia Cibinong Science Center, Jln. Raya Bogor Km. 46, Cibinong Bogor, Indonesia

*E-mail: [email protected]

ABSTRAK

Lymphatic filariasis (LF) telah dinyatakan sebagai salah satu penyakit yang menjadi masalah kesehatan dunia oleh WHO. Penggunaan insektisida dan pemberian obat LF secara serentak merupakan program WHO untuk memberantas LF. Namun demikian, hasil yang didapatkan belum sesuai target, terutama di Indonesia. Peningkatan resistensi serangga terhadap insektisida dan residu bahan kimia yang berbahaya terhadap lingkungan memunculkan alternatif penggunaan agen biokontrol. Tujuan penelitian ini ialah untuk menguji toksisitas empat isolat cendawan entomopatogen asal Indonesia sebagai larvasida terhadap serangga vektor LF, Culex sp. Pada penelitian ini dua formulasi cendawan digunakan yaitu filtrat cendawan dan tepung konidia. Formulasi filtrat cendawan lebih efektif dan menunjukkan efek toksisitas yang lebih cepat terhadap larva Culex sp. dibandingkan tepung konidia. Hal ini mengindikasikan bahwa mortalitas larva tidak hanya disebabkan oleh spora yang menginvasi larva tetapi diduga karena kandungan senyawa yang disekresikan kedalam media tumbuh pada perlakuan filtrat karena kandungan spora dalam filtrat lebih sedikit akibat proses penyaringan. Persentase kematian larva Culex sp. tertinggi dihasilkan oleh perlakuan filtrat Beauveria bassiana sebesar 92,65% tetapi tidak berbeda nyata dengan perlakuan filtrat Nomuraea sp. Hasil uji toksisitas menunjukkan filtrat isolat lokal cendawan entomopatogen Nomuraea sp dan Beauveria bassiana berpotensi sebagai larvasida terhadap larva Culex sp.

Kata kunci: Cendawan entomopatogen, Larvasida, Culex sp., Biokontrol

PENDAHULUAN

Lymphatic filariasis (LF) atau kaki gajah adalah penyakit khas iklim tropis dan subtropis yang ditularkan melalui gigitan nyamuk yang terinfeksi nematoda parasit pada manusia yang bersarang di sistem getah bening. Di Indonesia, LF umumnya disebabkan oleh nematoda Brugia malayi, B. timori dan Wuchereria bancrofti (Sudomo et al, 2002).

LF diakui World Health Organization (WHO) sebagai salah satu masalah

kesehatan dunia sehingga target pemberian obat serentak atau Mass Drug Administrations (MDA) dalam program Global plan to combat neglected tropical diseases 2008-2015 karena memiliki dampak sangat signifikan terhadap kualitas kehidupan manusia walaupun tidak mematikan seperti HIV/AIDS (WHO,2007).

Pada tahun 2009, program tersebut melaporkan sekitar 66% total populasi global yang berpotensi terinfeksi LF berada di wilayah Asia Tenggara. Diantara 9 negara endemik, hanya Indonesia yang belum menyelesaikan pemetaan fokus penggunaan MDA (WHO, 2009).

Di distrik Asmat Papua, salah satu daerah endemik LF, program

pemberian obat serentak oleh WHO hanya mencapai 58% dari target populasi karena

2 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

mengalami kesulitan akses dan kurang diapresiasi oleh masyarakat (Bhullar dan Maikere, 2010).

Selain pemberian obat terhadap masyarakat yang rentan terinfeksi, upaya pemberantasan LF dapat dilakukan melalui pengendalian vektor penularan nyamuk Culex sp. baik pada fase dewasa maupun larva. Insektisida berbahan aktif organophosphate telah digunakan secara luas sebagai larvasida pada Culex sp, namun terjadi peningkatan resistensi larva terhadap insektisida sehingga menurunkan tingkat efektifitasnya (WHO, 2001). Masalah lain yang ditimbulkan insektisida kimiawi ialah menjadi polutan bagi lingkungan dan kesehatan pengguna.

Salah satu alternatif usaha pengendalian tersebut ialah menggunakan mikroorganisme sebagai agen biokontrol. Menurut Lacey et al. (2001), Beberapa manfaat dari penggunaan mikroba sebagai agen biokontrol antara lain aman bagi manusia, spesies non target, mengurangi pemakaian pestisida dan residu pestisida pada lingkungan.

Jika dibandingkan dengan insektisida kimia, agen biokontrol memiliki

beberapa kelemahan, yaitu kemampuannya hanya mengontrol satu atau beberapa spesies, daya kerjanya lambat dan memiliki viabilitas yang pendek. Walaupun demikian, penelitian dan pengkajian dibidang ini terus berlanjut karena agen biokontrol bersifat ramah lingkungan dan tidak menimbulkan dampak negatif serta laju resistensi yang lebih lambat.

Data hasil penelitian penggunaan produk cendawan dalam usaha pengendalian nyamuk vektor penyakit pada manusia skala laboratorium dan lapangan telah banyak diulas (Scholte et al., 2004, Singh dan Parakash, 2014). Produk cendawan yang digunakan antara lain dalam bentuk tepung konidia, metabolit sekunder, protein, enzim, mikotoksin dan nanopartikel (Singh dan Prakash, 2014)

Upaya eksplorasi terhadap mikroorganisme lokal Indonesia yang melimpah memungkinkan untuk ditemukannya isolat-isolat baru cendawan entomopatogen yang berpotensi sebagai agen biokontrol yang efektif terhadap Culex sp. Penelitian ini bertujuan untuk mengetahui efektivitas 4 isolat lokal cendawan entomopatogen sebagai biolarvasida terhadap nyamuk Culex sp.

METODE PENELITIAN

Isolat Cendawan Sebanyak empat isolat lokal cendawan entomopatogen digunakan dalam

penelitian ini, yaitu Metarhizium sp., Beauveria bassiana, Nomuraea sp. asal Balai Pengkajian Teknologi Pertanian (BPTP) Yogyakarta, dan Humicola sp. koleksi Laboratorium Mikrobiologi Pusat Penelitian Biomaterial LIPI.

Larva Culex sp.

Larva nyamuk yang digunakan dalam penelitian ini ialah Culex sp. instar 3-4 asal Cibinong koleksi Laboratorium uji terpadu Pusat Penelitian Biomaterial.

Produksi Filtrat Hasil Fermentasi Cendawan Entomopatogen

Media fermentasi yang digunakan ialah 100 mL media cair Czapex-Dox (KH2PO4, 0,5g/L; MgSO4.7H2O; 0,5 g/L; KCl, 0,5 g/L; CaCl2.2H2O, 0,1 g/L; dan NaNO3, 3g/L) yang mengandung yeast extract (30g/L) sebagai sumber nitrogen dalam erlenmeyer 250 mL. Sebanyak 1 mL starter cendawan entomopatogen yang telah dikulturkan dalam Potato Dextrose Broth (PDB) dengan kerapatan konidia 10

7/mL

diinokulasikan ke dalam media fermentasi. Kultur diinkubasi pada suhu ruang diatas rotary shaker dengan agitasi 120 rpm selama 8 hari.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 3

Setelah pemanenan, kultur disaring dengan kertas saring untuk memisahkan filtrat dengan miselium. Ekstrak kasar hasil penyaringan selanjutnya diujikan toksisitasnya terhadap larva Culex sp. Produksi Tepung Konidia Cendawan Entomopatogen

Beras yang telah dicuci dan dikukus setengah matang ditimbang sebanyak 100 gr kemudian dimasukkan ke dalam plastik tahan panas dan diautoklaf pada 121 °C, 1 atm selama 15 menit. Kedalam beras diinokulasikan 1 mL starter cendawan entomopatogen seperti pada produksi filtrat dan diinkubasi hingga seluruh butir beras terkolonisasi oleh cendawan. Sebagai kontrol digunakan 1 mL PDB. Beras yang telah diinokulasi selanjutnya dikeringanginkan selama 3 hari dan dihaluskan menggunakan blender. Tepung selanjutnya diuji toksisitasnya sebagai perbandingan terhadap penggunaan filtrat cendawan sebagai biolarvasida.

Uji Toksisitas Filtrat Cendawan Entomopatogen Terhadap Larva Nyamuk Culex sp.

Uji toksisitas filtrat cendawan entompatogen pada larva Culex sp. dilakukan dengan menambahkan 15 mL filtrat kedalam 85 mL air sumur dalam gelas plastik berukuran 200 mL. Sebanyak 25 ekor larva nyamuk selanjutnya dimasukkan ke dalam masing-masing gelas pengujian dan ditutup dengan kain kasa.

Sebagai kontrol, gelas plastik hanya diisi dengan 100 mL air sumur. Larva pada gelas kontrol maupun perlakuan di beri makan hati ayam rebus yang telah dihaluskan sekali sehari. Pengamatan mortalitas larva dilakukan pada 1, 2, 3, 4, 24 dan 48 jam setelah aplikasi perlakuan.

Uji Toksisitas Tepung Konidia Cendawan Entomopatogen Terhadap Larva Nyamuk Culex sp.

Sebanyak 0,5 g tepung dilarutkan dalam 100 mL air sumur ke dalam gelas berukuran 200 mL. Selanjutnya ditambahkan lima tetes tween 20 untuk mengurangi tegangan permukaan sehingga tepung lebih mudah larut. Jumlah ulangan yang digunakan dalam uji toksisitas adalah sebanyak 3 ulangan untuk tiap perlakuan. Penghitungan Spora Dalam Tepung Konidia

Sebanyak 1g tepung dilarutkan dalam 9 mL air dan divortex selama 5-10 menit. Larutan didiamkan hingga seluruh tepung yang tidak terlarut mengendap. Penghitungan spora dilakukan dengan menggunakan Haemacytometer dibawah mikroskop pada perbesaran 400x. Analisis Data

Larva dikategorikan mati ketika tidak bergerak saat disentuh pada bagian siphon (corong pernapasan) (WHO, 2005).

Persentase mortalitas larva dihitung dengan cara

membandingkan jumlah larva yang mati setelah perlakuan dengan jumlah larva yang diinfestasikan saat awal perlakuan. Persentase mortalitas larva dari setiap perlakuan dikoreksi dengan persentase mortalitas larva kontrol menggunakan rumus Abbott (Abbott, 1925).

Data mortalitas larva nyamuk dianalisis mengunakan analisis ANOVA

dan uji lanjut Duncan.

4 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

HASIL DAN PEMBAHASAN

Efektifitas Filtrat Cendawan Entomopatogen Terhadap Mortalitas Larva Culex sp.

Pengaruh filtrat kasar hasil fermentasi cendawan entomopatogen terhadap rata-rata persentase mortalitas larva nyamuk Culex sp. dapat dilihat pada Gambar 1. Hasil pengamatan yang dilakukan pada 1, 2, 3, 4, 24 dan 48 jam setelah perlakuan menunjukkan pola kematian larva yang meningkat seiring dengan lama waktu pengamatan.

Rata-rata persentase mortalitas kumulatif larva Culex sp. tertinggi ditunjukkan oleh perlakuan dengan filtrat hasil fermentasi B. bassiana sebesar 92% pada 48 jam setelah perlakuan seperti yang ditampilkan dalam Gambar 1a. Tetapi hasil ini tidak berbeda nyata dengan perlakuan filtrat Nomuraea sp pada taraf 0,05. Rata-rata 4% larva Culex sp yang diuji dengan B. bassiana mati setelah 2 jam perlakuan.

Peningkatan rata-rata persentase mortalitas larva teramati setelah 24 jam perlakuan dan terlihat peningkatan tajam hingga 48 jam setelah perlakuan yaitu dari 20,59 ke 92,65%. Sedangkan toksisitas Nomuraea sp. terhadap larva Culex sp. terjadi setelah 2 jam pengamatan dan terus meningkat seiring dengan lama waktu pengamatan.

B. bassiana telah banyak dikaji tentang potensialnya sebagai agen biokontrol terhadap serangga vektor penyakit dalam fase larva dan dewasa (Singh dan Prakash, 2010, Kikankie et al. 2010)

sedangkan Nomuraea sp. selama ini lebih banyak

dimanfaatkan sebagai bioinsektisida hama serangga pertanian dan pemanfaatannya untuk mengendalikan nyamuk belum banyak diteliti. Walaupun angka mortalitas terhadap larva Culex sp pada perlakuan Nomuraea sp lebih rendah dibandingkan B.bassiana, hasil uji lanjut menunjukkan bahwa perbedaan tersebut tidak berbeda nyata sehingga Nomuraea sp. diduga memiliki potensi sebagai larvasida terhadap Culex sp.

a b

Gambar 1. Rata-rata persentase mortalitas larva Culex sp. dengan perlakuan empat isolat lokal cendawan entomopatogen. a. filtrat dan b. tepung konidia.

Efektifitas Tepung Konidia Cendawan Entomopatogen Terhadap Mortalitas

Larva Culex sp.

Hasil uji toksisitas cendawan entomopatogen dalam formulasi tepung konidia terhadap kematian larva Culex sp. ditampilkan pada Gambar 1b. Pada formulasi tepung konidia, didapatkan rata-rata persentase kumulatif kematian larva yang lebih rendah dibandingkan dengan penggunaan filtrat kasar cendawan.

Pada penggunaan formulasi tepung konidia didapatkan pola peningkatan kematian larva seiring dengan lama waktu pengamatan seperti halnya pada penggunaan formulasi filtrat. Perlakuan dengan cendawan Nomuraea sp. memberikan rata-rata persentase kematian larva tertinggi dibandingkan penggunaan cendawan lainnya.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 5

Sedangkan cendawan Metarhizium sp. dan Humicola sp. tidak memberikan pengaruh nyata terhadap kematian larva Culex sp. dibandingkan kontrol.

Hasil yang berbeda didapatkan pada penelitian yang dikemukakan oleh Yasmin dan Fitri

(2010), Metarhizium anisopliae dalam formulasi tepung jagung memberikan

efektifitas yang baik sebagai larvasida Aedes aegypti yaitu sebesar 75% pada 4 dan 6 jam pengamatan. Hal ini diduga karena adanya perbedaan jumlah konidiospora yang terkandung dalam tepung. Tepung jagung M. anisopliae pada penelitian terdahulu mengandung 0,4x10

7 konidiospora/mL sedangkan pada penelitian ini tepung

Metarhizium sp. mengandung lebih sedikit konidiospora yaitu 1,8x106/mL. Selain itu

perbedaan efektifitas dimungkinkan karena adanya variasi tingkat resistensi spesies nyamuk terhadap konsentrasi dan jenis larvasida yang diujikan (Campos dan Andrade, 2003, Soni dan Prakash, 2012). Pengaruh Jumlah Konidiospora Dalam Tepung Konidia Terhadap Mortalitas

Larva Culex sp. Hasil uji lanjut interaksi antara jenis dan formulasi isolat lokal cendawan

entomopatogen menunjukkan Nomuraea sp. dan B. bassiana dalam formulasi filtrat berpengaruh nyata terhadap kematian larva Culex sp. dibandingkan perlakuan lainnya pada taraf 0,05. Tingkat mortalitas larva yang lebih rendah pada formulasi tepung konidia mungkin disebabkan oleh menurunnya tingkat viabilitas konidia akibat berbagai perlakuan pada proses pembuatan tepung. Penghitungan jumlah konidia pada tepung dapat dilihat pada Tabel 1.

Berdasarkan Tabel 1, jumlah kandungan konidiospora dalam tepung cendawan tidak berpengaruh terhadap rata-rata persentase mortalitas larva. Tepung Metarhizium sp. memiliki jumlah rata-rata konidiospora tertinggi tetapi cendawan ini memberikan rata-rata mortalitas terendah dibandingkan perlakuan cendawan lainnya dan memberikan pengaruh yang sama dengan kontrol.

Tabel 1. Rata-rata jumlah konidiaspora dalam tepung konidia terhadap rata-rata

persentase mortalitas larva Culex sp.(log10/mL) Isolat Rata-rata jumlah

konidiaspora (log10/mL) Rata-rata persentase

mortalitas larva Culex sp.

Kontrol 0c 4

c

B. bassiana 6.12ab

20b

Humicola sp. 5.51bc

4c

Metarhizium sp 6.26a 5.33

c

Nomuraea sp. 6.03ab

41.33a

Keterangan: angka yang diikuti oleh huruf yang sama dalam satu kolom tidak berbeda nyata pada taraf 0.05

Tepung konidia Nomuraea sp. dan B. bassiana, dengan jumlah kandungan konidiospora yang tidak berbeda nyata dengan Metarhizium sp., memiliki perbedaan nyata terhadap mortalitas larva sebagaimana pada uji toksisitas dengan formulasi filtrat.

Pengamatan mikroskopis larva Culex sp.

Larva Culex sp. pada perlakuan kontrol terlihat utuh saat diamati di bawah mikroskop dengan perbesaran 40x (Gambar 2a). Sedangkan pada larva yang terinfeksi filtrat cendawan entomopatogen terlihat rusak terutama pada bagian thoraks (dada).

6 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Terlihat daerah dada dan sekitar larva dipenuhi oleh materi yang diduga konidiospora yang tertelan oleh larva. Semua perlakuan dengan filtrat isolat cendawan memberikan efek yang sama terhadap larva yang mati.

1

A

2

1

B

2

Gambar 2. Perbandingan larva Culex sp.instar 3 pada perlakuan A. filtrat cendawan B. bassiana dan B. tepung konidia B. bassiana. 1:kontrol dan 2: terinfeksi cendawan.

Pada larva kontrol dengan perlakuan tepung konidia, didapatkan bagian kepala

dan dada larva tidak mengalami kerusakan tetapi penuh terisi tepung sedangkan pada larva yang mati terinfeksi didapatkan ciri yang sama dengan larva mati akibat filtrat cendawan (Gambar 2b). Mekanisme virulensi cendawan entomopatogen terhadap mortalitas larva Culex

sp.

Berdasarkan pengamatan Scanning electrone microscope (SEM) pada rayap yang terinfeksi cendawan entomopatogen, terdapat indikasi bahwa kematian rayap diawali dengan perkecambahan spora yang membentuk miselia kemudian menginvasi tubuh rayap melalui kutikel (Zulfiana et al., 2010) Tahap selanjutnya miselium berkecambah menghasilkan konidiospora yang akan memenuhi bagian kepala, dada dan perut.

Pada penelitian ini, perlakuan filtrat Nomuraea sp. dan B. bassiana menunjukkan virulensinya terhadap larva saat 2 jam setelah aplikasi. Namun demikian, pada formulasi tepung konidia, kedua isolat tersebut baru menunjukkan toksisitasnya masing-masing 4 dan 24 jam setelah aplikasi. Hal ini mengindikasikan bahwa mortalitas larva tidak hanya disebabkan oleh spora yang menginvasi larva tetapi diduga terdapat kandungan metabolit sekunder yang disekresikan kedalam media tumbuh pada perlakuan filtrat karena kandungan spora dalam filtrat lebih sedikit akibat proses penyaringan.

Cendawan entomopatogen seperti Metarhizium anisopliae dan Beauveria bassiana telah lama diketahui mampu menghasilkan senyawa metabolit sekunder seperti enzim pendegradasi kutikel serta memfasilitasi pembentukan toksin pada

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 7

serangga yang bersifat racun yang menyebabkan kematian pada inang, melawan sistem pertahanan inang dan menekan kompetisi patogen lain di habitatnya (Charnley, 2003, Zulfiana et al., 2009). Namun demikian, kandungan metabolit sekunder Nomuraea sp. belum banyak dikaji sebagai agen biokontrol terhadap larva Culex sp.

Upaya mengidentifikasi virulensi cendawan entomopatogen telah dilakukan oleh Alves et al. (2002). Penelitian ini berusaha menjelaskan penyebab mortalitas larva Culex quinquefasciatus yang berasosiasi dengan konidia Metarhizium anisopliae apakah disebabkan oleh eksotoksin atau infeksi langsung konidiospora.

Hasil yang didapat dari penelitian tersebut tidak dapat mengkonfirmasi peranan toksin cendawan dalam mortalitas larva ketika larva mencerna konidia yang telah diberi perlakuan UV dan panas untuk menginaktivasi konidia agar tidak berkecambah.

KESIMPULAN

Isolat lokal cendawan entomopatogen Nomuraea sp. dan B. bassiana berpotensi sebagai larvasida terhadap Culex sp. Formulasi cendawan dalam bentuk filtrat lebih efektif dibandingkan formulasi tepung konidia.

DAFTAR PUSTAKA

Abbott WS, 1925. A method of computing the effectiveness of an insecticide. Journal of Economic Entomology 18:265–266.

Alves, S.B. dkk., 2002. Potential of some Metarhizium anisopliae isolates for control of Culex quinquefasciatus (Dipt., Culicidae). Journal Of Applied Enthomology 126:504–509.

Bhullar, N., Jacob Maikere, 2010. Challenges in Mass Drug Administration for Treating Lymphatic Filariasis in Papua, Indonesia. Parasites and Vectors 3:70.

Campos, J. dan Carlos F S Andrade. (2003). Larval susceptibility of Aedes aegypti and Culex quinquefasciatus populations to chemical insecticides. Revista De Saúde Pública 37(4), 523-527.

Charnley, A.K., 2003. Fungal pathogens of insects: cuticle degrading enzymes and toxins. Advances In Botanical Research 40:241-321.

Kikankie, C. dkk., 2010. The infectivity of the entomopathogenic fungus Beauveria bassiana to insecticide-resistant and susceptible Anopheles arabiensis mosquitoes at two different temperatures. Malaria Journal 9:71.

Lacey, L.A., R. Frutos, H.K. kaya, and P. Vail, 2001. Insect Pathogens as Biological Control Agents: Do They Have a Future?. Biological Control :21:230-248.

Scholte, E.J., Knols, B.G.J.K. Samson,R.A and Takken, W., 2004. Entomopathogenic fungi for mosquito control: a review. Journal of Insect Science 4:19.

Singh, G dan Soam Prakash, 2010. Fungi Beauveria bassiana (Balsamo) metabolites for controlling Malaria and Filaria in Tropical countries. Advances In Biomedical Research 21: 238-242.

Singh, G., Soam Prakash, 2014. New prospective on fungal pathogens for mosquitoes a and vectors control technology. Journal of Mosquito Research 4(7):36-52. Soni, N. dan S. Prakash, 2012. Larvicidal effect of Verticillium lecanii metabolites on

Culex quinquefasciatus and Aedes aegypti larvae. Asian Pacific Journal Of Tropical Disease 2(3):220-224.

Sudomo, A., Ali Izhar dan Sri Oemijati, 2002. Lymphatic Filariasis in Indonesia. Jurnal Ekologi Kesehatan 1(1):37-43.

8 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

World Health Organization, 2001. Defining The Roles Of Vector Control And Xenomonitoring In The Global Programme To Eliminate Lymphatic Filariasis. Report of The Informal Consultation, Communicable Disease Control, Prevention and Eradication Parasitic Diseases and Vector Control. Geneva: World Health Organization

World Health Organization, 2005. Guidelines for laboratory and field testing of mosquito larvicides. WHO/CDS/ WHOPES/GCDPP/2005. 13.

World Health Organization,2007. Global Plan to combat Neglected Tropical Diseases, 2008–2015.WHO/CDS/NTD/2007.3.

World Health Organization, 2009. Global Programme to Eliminate Lymphatic Filariasis. Weekly Epidemiological Record 79:417-424.

Yasmin, Y dan Leni Fitri, 2010.The effect of Metarhizium anisopliae fungi on Mortality of Aedes Aegyti larvae. Jurnal Natural 10:1.

Zulfiana, D., Titik Kartika, Didi Tarmadi, 2009. Pengaruh komposisi media fermentasi Metarhizium sp. terhadap mortalitas larva Aedes Aegypti. Seminar Nasional Hari Nyamuk 2009. Bogor: Fakultas Kedokteran Hewan Institut Pertanian Bogor.

Zulfiana D, D. Tarmadi, M. Ismiyati dan S. Yusuf, 2010. Pathogenicity of M.anisopliae to subterranean termites Coptotermes sp. Pathogenicity of M. anisopliae, 2010. Proceeding of The Seventh Conference of The Pacific-Rim Termite Research Group 5:6-11.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 9

TERMITICIDAL ACTIVITY OF AN EXTRACT OF Brugmansia candida

LEAVES AGAINST A SUBTERRANEAN TERMITE Coptotermes gestroi Wasmann AND A DRYWOOD TERMITE Cryptotermes cynocephalus Light

Didi Tarmadi

1,*, S. Khoirul Himmi

1,2, Sulaeman Yusuf

1, Deni Zulfiana

1, Ikhsan

Guswenrivo1, Arief Heru Prianto

1, Apriwi Zulfiri

1

1 Research and Development Unit for Biomaterials, Indonesian Institute of Sciences

(LIPI), Jl. Raya Bogor KM. 46, Cibinong, Bogor 16911, Indonesia 2Research Institute for Sustainable Humanosphere (RISH), Kyoto University, Gokasho,

Uji, Kyoto 611-0011, Japan

*Corresponding author: [email protected]

ABSTRACT

Termiticidal activity of B. candida leaves against a subterranean termite Coptotermes gestroi and a drywood termite, Cryptotermes cynocephalus were conducted. The extraction of B. candida leaves resulted in three major fractions, n-hexane, ethyl acetate and aquadest. Bioassay against C. gestroi and C. cynocephalus were evaluated by a no-choice feeding test, JWPA no 12 1992 and forced-feeding test, respectively. The result of bioassay against C. gestroi and C. cynocephalus indicated that n-hexane fraction and ethyl fraction delivered higher termite mortality compared to the aquadest fraction. The results of soil treatment against C. gestroi also indicated that all fractions of B. candida were not able to meet proper efficacy. Weight loss of the samples was not significantly different between the three fractions in bioassay against C. gestroi, but the weight-loss results were significantly related to concentration. The weight loss of the samples after bioassay against C. cynocephalus suggested that the n-hexane and ethyl acetate fractions delivered moderate protection at the highest concentration tested, while the aquadest fraction delivered low efficacy.

Keywords: termiticidal activity, Brugmansia candida, Coptotermes gestroi,

Cryptotermes cynocephalus.

INTRODUCTION

Termites are widely considered destructive polyphagous insect pests, which

largely damage house-hold materials, finished goods, plants and agricultural crops such as sugarcane, millet, barley and paddy (Elango et al. 2012). The Asian subterranean termite, Coptotermes gestroi, is a major pest in the Asia Pacific region, recognized as a destructive and economically important species (Scheffrahn and Su, 2000). Another important termite species in the region is the Indo-Malaya drywood termite, Cryptotermes cynocephalus. Both termites cause serious damage to buildings and structures, estimated at more than $400 million per year in Southeast Asia alone (Yeap et al. 2011).

Subterranean termite control is very important to protect structures and its components. The control options include wood treatments, soil barrier treatments, and population control using bait systems (Himmi et al. 2012). However, most termicides are chemicals identified as Persistent Organic Pollutants (POPs) such as aldrin, coldrane, dieldrin, endrin, etc. (UNEP, 2000). The utilization of plant extractives as

10 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

natural preservatives is the appropriate solution along with the rising corcern toward a sustainable green-environment. The effort on developing some suitable natural preservatives aims to reduce the use of chemicals-toxic pesticide (Tarmadi et al. 2010). Plant extracts have been reported to have repellent and toxic effect against termite (Bläske and Hertel, 2001), and can be promising alternatives for pest control in the future (Ohmura et al. 20120.

Crude extracts of B. candida leaves has been reported to have insecticidal actitvity against subterranean termite C. gestroi (Tarmadi et al. 2007). The aim of this study was to evaluate termiticidal activity of B. candida leaves against a subterranean termite C. gestroi and a drywood termite, C. cynocephalus.

MATERIALS AND METHODS

Fractionation Procedure

B. candida was obtained from Bogor, Indonesia. Leaves of B. candida were sun dried and powdered through 40 mesh screen. 2500 g leafpowder was macerated using methanol, and filtrate collected and separated from residue. The filtrate was evaporated by rotary evaporator (RV 10 Digital, IKA Works GmbH & Co., Germany) at 40

0C to

obtain dried extract. 200 g dried extract was dissolved on 600 ml aquadest and n-hexane (1:1) solution and extracted by separating funnel. Aquadest fraction was separated and added by 300 ml ethyl acetate (EA) for further extraction. Bioassay Test

Bioassay against C. gestroi was referred to no-choice feeding test according to Ohmura et. al. (2000). A test container was made of a glass petri dish (rim diameter 6cm height 5cm) with 3 mm hard plaster of Paris at the bottom and moistened with 2 ml of deionizer water. Paper discs (diameter 13 mm; Whatman International) were permeated with extract fraction of B. candida in various concentrations 1%, 2%, 3%, 4% and 5% (w/v). The treatment retention was 1.0% (w/w) per disc. The control discs were untreated. The discs were dried at 60~ for 12h followed by drying in a vacuum desiccator for 1 day. Fifty workers and 5 soldiers, and treated paper disc were entered into a test container. Bioassay was carried out for 14 days. Termite mortality was observed every two days and in the final period observation, the mass loss of paper disc was evaluated.

Soil barrier: extract fractions were mixed with methanol at various concentrations (1%; 2%; 3%; 4% and 5%) for the soil barrier test. Each treatment (2.5 ml) was mixed with 7 g of 20 mesh sandy soil. Soil treatments were made 48 h before each test to allow the solvent to evaporate. Not-treated sandy soil was used as control for this experiment. “Bottle H” test units, designed according to JWPA Standard 13 (1992), were used to evaluate horizontal tunnelling by termites. Sandy soil was used as supplementary,easy access for termites toward the test substances. One hundred and fifty workers and 15 soldiers were placed in one side of the bottle H glass container, while rubber wood (20 mm x 20 ml x 10 mm) was placed in the opposite side as food. Bottle H units were kept in a dark place with controlled temperature 28 + 2 C and humidity above 85%. The test was held for 21 days and observations conducted every day by recording the length of tunnel penetration (mm) made by termites. Termite survival rate was observed after the test.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 11

Table 1. Efficacy Parameter of Soil Barrier Test

Penetration (cm) Score Efficacy criteria

0 0 Very High

0,1 - 1,0 1 High

1,1 - 2,0 2 Moderate

2,1 - 3,0 3 Low

> 3,0 4 Ineffective

Bioassays against C. cynocephalus were carried out by non-choice feeding test.

Wood samples with dimension of 2 cm × 2 cm × 1 cm were treated with extract fractions of B. candida in various concentrations 1%, 2%, 3%, 4% and 5% (v/v), and then placed into a glass box size 4 × 4 × 4-cm with 50 workers and 5 soldier. Termite mortality was observed once per week for 6 weeks and termite mortality and weight loss of wood sample (rubber wood) was determined at the end of test. Generalization of efficacy level was conducted based on efficacy criteria presented in table 2. Table 2. Efficacy/durability criteria against drywood termite

Class Efficacy/Durability Weight loss (%) I Sound < 2.0 II High 2.0 – 4.4 III Moderate 4.4 – 8.2 IV Low 8.2 – 28.1 V Susceptible > 28.1

Statistical Analysis

The relationship test between concentration and mortality was carried out by linear regression (P < 0.05), while comparison of mortality rates and weight lost of the samples between the three fractions (n-Hexane, ethyl acetate, and aquadest) were analyzed by using ANOVA (Tukey’s test, P < 0.05) (SPSS PASW 18.0).

RESULTS AND DISCUSSION

Fig.1. Shows termite mortality by extract fraction derived from B. candida leaves

at various concentrations. n-Hexane fraction was very toxic agaisnt C. gestroi as it delivered 100% mortality at concentration 3% and more, and the data indicated mortality was not significantly related with concentration (R

2= 72,8%, p = 0.06) (P <

0.05). Unlike n-hexane, both ethyl acetate and aquadest showed relation between concentration and mortality (R

2= 95,0%, p = 0.005 and R

2=98,7, p = 0.01, respectively)

(P < 0.05). The higher the concentration, the higher mortality rate.

12 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Figure 1. Daily observation of mortality rate of subterranean termite, C. gestroi

Fig. 1 Shows that n-Hexane fraction delivered higher mortality than either the

ethyl acetate or aquadest fractions at the same concentration. The data suggest significantly different mortality between the fractions of n-Hexane, ethyl acetate and aquadest (p = 0.002, Tukey`s test: P < 0.05). The n-Hexane fraction indicated no significant difference with the ethyl acetate fraction (p = 0.538, Tukey`s test: P > 0.05), but was significantly different from the aquadest fraction, (p = 0.02, Tukey`s test: P < 0.05). Based on this result we conclude, that the n-hexane and ethyl acetate fractions have higher termiticidal activity against subterranean C. gestroi compared to the aquadest fraction. Table 3. Efficacy criteria of extract fraction derived from B. candida leaves after 3

weeks

Fraction Concentration

(%) Penetration (cm) Score Efficacy criteria

Untreated 0 5±0 4 Ineffective

n-Hexane

1 5±0 4 Ineffective

2 5±0 4 Ineffective

3 5±0 4 Ineffective

4 5±0 4 Ineffective

5 3,77±0,38 4 Ineffective

Ethyl acetate

1 5±0 4 Ineffective

2 5±0 4 Ineffective

3 5±0 4 Ineffective

4 5±0 4 Ineffective

5 4,63±0,35 4 Ineffective

Aquadest

1 5±0 4 Ineffective

2 5±0 4 Ineffective

3 5±0 4 Ineffective

4 5±0 4 Ineffective

5 5±0 4 Ineffective

0

20

40

60

80

100

0 1% 2% 3% 4% 5% 1% 2% 3% 4% 5% 1% 2% 3% 4% 5%

Untreated n-Hexane Ethyl acetate Aquadest

Term

ite

mo

rtal

ity

(%)

Fraction

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 13

Table 3 Shows the efficacy criteria of the extract fraction derived from B. candida leaves after 3 weeks. The results show that the extract fraction from B. candida leaves (n-hexane, ethyl acetate and aquadest fraction) at concentration of 1%, 2%, 3%, 4%, 5% were classified as ineffective. It was indicated that the termiticidal activity of the extract fraction derived from B. candida leaves is not suitable as a soil barrier.

Figure 2. Mortality of drywood termite, C. cynocephalus after 3 weeks in bioassay.

Figure 3. Weight loss of the samples after 14 days in bioassay with C. gestroi

Fig. 2 displays the mortality of C. cynocephalus after 3 weeks in bioassay on

wood treated with an extract of B. candida leaves at various concentrations. The n-Hexane fraction delivered 100% termite mortality at 4% and 5% concentration, while the ethyl acetate fraction delivered 90,67% and 99,3% respectively. The aquadest fraction delivered lower mortality than n-hexane and ethyl acetate fractions, as it caused 73,33% mortality at 5% concentration. The data suggest that mortality was significantly different between the fractions (p = 0.031, Tukey`s test: P < 0.05). Mortality rate of n-Hexane fraction was not significantly different from the ethyl acetate fraction (p =

0

10

20

30

40

50

60

70

80

90

100

0 1% 2% 3% 4% 5% 1% 2% 3% 4% 5% 1% 2% 3% 4% 5%

Untreated n-Hexane Ethyl acetate Aquadest

Term

ite

mo

rtal

ity

(%)

Fraction

0

10

20

30

40

50

60

0 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5

Untreated n-Hexane Ethyl acetate Water

Wei

ght

Loss

(%)

Fraction

14 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

0.471, Tukey`s test: P < 0.05) but was significantly different than the aquadest fraction (p = 0.026, Tukey`s test: P < 0.05). The result was in accordance with the C. gestroi bioassay, suggesting that the n-hexane and ethyl acetate fractions have better termiticidal activity than aquadest fraction.

Table 4. Sample weight loss after termite bioassay

Fraction Concentration (%) Weight loss (%)* Efficay (Class)

Untreated 0 10,21±0,88 Low (IV)

n-Hexane

1 9,89±0,74 Low (IV)

2 9,44±0,37 Low (IV)

3 8,82±0,32 Low (IV)

4 8,06±0,13 Moderate (III)

5 7,09±0,78 Moderate (III)

Ethyl acetate

1 10,53±0,31 Low (IV)

2 10,06±0,93 Low (IV)

3 9,53±0,42 Low (IV)

4 9,04±0,28 Low (IV)

5 8,09±0,11 Moderate (III)

Aquadest

1 10,95±0,72 Low (IV)

2 10,39±0,37 Low (IV)

3 9,92±0,25 Low (IV)

4 9,47±0,13 Low (IV)

5 8,89±0,13 Low (IV)

* Values are means ± standard deviations from three replications.

Fig. 3 shows the mortality of C. gestroi the after 14 days in bioassay. The results suggest there were no significant differences between fractions (p = 0.095, Tukey`s test: P < 0.05), thus generalization for efficacy performance of the fractions should rely on termite mortality. Weightloss was significantly related with concentration in all fractions (linear regression test, P < 0.05), n-Hexane (R

2= 98,6%, p = 0.001), ethyl

acetate (R2= 94,9%, p = 0.005) and aquadest (R

2= 94,9%, p = 0.005). The higher the

concentration, the lower the weight-loss and the better protection provided by the fractions.

Table 4 shows weight loss of the samples after the force-feeding test against C. cynocephalus. Generalization of efficacy performance was evaluated according to scale on table 1. The data suggested that the n-hexane fraction delivered moderate efficacy at the 4% concentration and more, while the ethyl acetate fraction provided moderate efficacy at the 5% concentration. Other concentrations provided lower efficacy, and all treatments of aquadest fraction did not meet the standard. Linear regression analysis (P < 0.05) indicated that weight loss was significantly related with concentration in all fractions, n-Hexane (R

2= 98,0%, p = 0.01), ethyl acetate (R

2= 97,7%, p = 0.001) and

aquadest (R2= 92,3%, p = 0.009). The higher the concentration, the lower the weight-

loss and the better protection was provided by the fractions.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 15

SUMMARY

The extraction of B. candida leaves resulted in three major fractions, n-hexane, ethyl acetate and aquadest. Based on the bioassay of the extract of B. candida leaves against C. gestroi and C. cynocephalus the n-hexane and ethyl fraction had better termiticidal activity compared to the aquadest fraction. The results also indicated that all fractions of B. candida were not suitable for soil treatment.

REFERENCES

Bläske VU., H. Hertel. 2001. Repellent and Toxic Effects of Plant Extracts on Subterranean Termites (Isoptera: Rhinotermitidae). Journal of Economic Entomology 94 (5), 1200-1208.

Elango, G., AA. Rahuman, C. Kamaraj, A. Bagavan, A. Abduz Zahir, T. Santhoshkumar, S. Marimuthu, K. Velayutham, C. Jayaseelan, A. Vishnu Kirthi, G. Rajakumar. 2012. Efficacy of medicinal plant extracts against Formosan subterranean termite, Coptotermes formosanus. Industrial Crops and Products 36, 524–530.

Himmi, SK., D.Tarmadi, M. Ismayati, S. Yusuf. 2012. Bioefficacy performance of neem-based formulation on wood protection and soil barrier against subterranean termite, Coptotermes gestroi Wasmann (Isoptera: Rhinotermitidae). Pro. Env. Sci 17, 135–141.

Ohmura W., D. Shuichi, M. Aoyama, S. Ohara. 2012. Antifeedant activity of flavonoids and related compounds against the subterranean termite Coptotermes formosanus Shiraki. J Wood Sci 46 (2), 149-153.

Scheffrahn RH, & Su NY. 2000. Asian Subterranean Termite, Coptotermes gestroi (=havilandi) (Wasmann) (Insecta: Isoptera: Rhinotermitidae). University of Florida IFAS Extension (EENY128): 1-5.

Tarmadi, D., M. Ismayati, SK. Himmi, S. Yusuf. 2010. Antitermite activitiy of Carbera manghas L seeds extracts. Proc. the 7

th Pacific Rim Termite Research Group.

Singapore, 28-31. Tarmadi, D., AH. Prianto., I. Guswenrivo., T. Kartika., S. Yusuf. 2007. Influence of

Bintaro (Carbera odollam Gaertn) and Kecubung (Brugmansia candida Pers) Extract against Subterranean Coptotermes sp. (in Indonesian). J. wood sci. tech 5 (1): 38 – 42.

UNEP/FAO/Global IPM Facility Expert Group on Termite and Biology Management. 2000. Finding Alternatives to Persistent Organic Pollutants (POPs) for Termite Management. United Nations Environment Programme (UNEP).

Yeap BK, AS. Othman AS, CY. Lee. 2011. Genetic Analysis of Population Structure of Coptotermes gestroi (Isoptera: Rhinotermitidae) in Native and Introduced Populations. Environmental Entomology 40 (2): 470-476.

16 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

PEMANFAATAN KOMPOSIT SERAT ALAM UNTUK MEDIA TANAM

VERTIKAL

Mohamad Gopar dan Ismadi

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia Cibinong Science Center, Jln. Raya Bogor Km. 46, Cibinong Bogor, Indonesia

ABSTRAK

Konsep vertical garden city (sistem taman vertikal) merupakan sebuah tren baru

dewasa ini didalam dunia arsitektur tata ruang perkotaan (landscaping) dan dapat diaplikasikan dalam skala perumahan pada daerah sub-urban. Salah satu permasalahan yang ada pada pengembangan sistem ini adalah material untuk media tanam. Modul atau media tanam, umumnya terbuat dari bahan polimer seperti polipropilena atau bahan sintetis geo-tekstil. Disamping bahan sintetis tersebut, bahan alam seperti pohon pakis (Cycas rumphii miq) dapat dijadikan sebagai modul media tanam vertikal. Namun, bahan-bahan tersebut cenderung tidak ramah lingkungan, mahal, bahkan tanaman pakis merupakan pohon konservasi yang dilindungi pemerintah. Oleh karena itu, diperlukan alternatif media tanam yang dapat mensubstitusi material konvensional yang ada. Pada penelitian ini dibuat sebuah modul media tanam vertikal yang terbuat dari serat alam yaitu pelepah kelapa sawit dan bambu. Teknologi yang dikembangkan merupakan teknologi pembuatan papan komposit namun dengan kerapatan (densitas) yang rendah sehingga morfologi media yang dihasilkan identik dengan modul media tanam vertikal dari batang pakis. Bahan yang digunakan adalah partikel bambu dan pelepah kelapa sawit yang sebelumnya dilakukan perlakuan rendaman dalam air selama 2 minggu; 4 minggu dan 6 minggu baru dibuat komposit dengan kerapatan 0.4 g/cm

3.

Perekat yang digunakan adalah Phenol formaldehyde (PF) dengan konsentrasi 12%. Campuran serat dan perekat dikempa panas dengan ukuran 40 cm x 40 cm x 2 cm pada suhu 140

0C selama 20 menit. Papan komposit diuji sifat mekaniknya dengan

menggunakan acuan standar JIS A-5908. Jenis tanaman yang diujicobakan berupa tanaman pangan dan tanaman hias. Penelitian ini bertujuan untuk memproduksi komposit serat alam sebagai media tanam vertikal yang memenuhi kebutuhan pasar seperti karakteristik kekuatan, ketahanan terhadap kondisi lingkungan, estetika serta kelayakan ekonomis. Dampak lain yang diharapkan dari penelitian ini adalah peningkatan nilai ekonomi limbah pertanian, pengembangan sistem pertanian modern (garden agriculture) serta menciptakan lingkungan yang asri dan nyaman.

Kata kunci: sistem tanam vertikal, media tanam, pelepah kelapa sawit dan bambu, komposit.

PENDAHULUAN

Pertumbuhan pembangunan perkotaan di negara maju yang kian pesat mengakibatkan daerah perkotaan semakin kehilangan area hijau nya. Keberadaan ruang terbuka hijau di tengah perkotaan menjadi sesuatu yang langka. Sebagai contoh Kota Jakarta, ruang terbuka hijau pada tahun 1983 berkisar 32185.9 hektar (50.2%) dan pada tahun 2002 menjadi berkisar 9430.6 hektar (14.7%). Dalam kurun waktu 19 tahun turun berkisar -22755.3 hektar (-159.0 %) dari luas yang ada. Sebagian besar digunakan

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 17

sebagai areal urban, dimana urban mengalami kenaikan berkisar 24411.0 hektar (72.7 %). (Suwargana, 2005).

Kondisi pemukiman yang padat memiliki andil negatif dalam kehidupan perkotaan seperti terbatasnya persediaan udara bersih, pemanasan lingkungan, hingga percepatan tingkat strees masyarakat. Untuk itu, berbagai upaya telah dilakukan untuk mengoptimalkan tersedianya ruang terbuka hijau di daerah pemukiman perkotaan. Upaya tersebut antara lain melalui penghijauan sisi-sisi kosong dalam lanskape perkotaan seperti dinding bangunan, jalur pedestrian, lahan sempit, interior mall/perkantoran, kawasan perumahan bahkan baliho iklan (Taman Vertikal V-ga, 2011).

Pada tahun 1994, seorang botaniawan, Patrick Blanc memperkenalkan konsep taman vertical modern; yaitu membuat sebuah taman untuk memanfaatkan lahan kosong yang tidak mungkin ditanami oleh tanaman/pohon pada mulanya. Konsep tanam vertikal selain diterapkan untuk dekorasi pertamanan, dapat pula dijadikan sebagai konsep pertanian modern. Konsep ini ditawarkan sebagai solusi semakin sempitnya lahan pertanian di daerah perkotaan. Sistem pertanian ini sudah banyak dikembangkan di negara-negara maju. Investasi per-m

2 untuk satu sistem taman vertikal

pada tahun 2007 dapat mencapai US$ 2,500 s.d. 10,000 (Cochrane, 2010). Hal ini memacu inovasi-inovasi teknologi untuk menekan biaya produksi. Saat ini diperkirakan untuk per-m

2 diperlukan biaya US$ 125 s.d 150 atau sekitar 1 juta hingga 4 juta rupiah.

Komponen utama dalam sistem tanam vertikal adalah jenis tanaman, media tanam dan sistem modul. Pada makalah ini akan dipaparkan mengenai hasil penelitian tentang Vertical Greening Module (VGM). Agar tanaman dapat tumbuh dengan baik dan sehat, dilakukan penanaman dengan bibit didalam kotak VGM yang telah diisi dengan media tanam. Apabila tanaman telah cukup umur, kotak VGM siap dibawa ketempat pemasangan pilaster (tiang penggantung) beserta sistim drainasenya di lokasi yang akan dibuat taman vertikal.

Sebagai upaya menekan biaya produksi instalasi taman vertikal, dalam penelitian ini dilakukan substitusi media tanam yang terbuat dari bahan polimer dan serat sintetis dengan sebuah desain modul yang terbuat dari papan serat yang terbuat dari serat alam (biokomposit).

Keuntungan pemakaian serat alam dibandingkan serat sintetis maupun plastik antara lain bersifat renewable, bisa didaur ulang (recyclable), tidak berbahaya bagi lingkungan, memiliki sifat mekanis lebih baik, tidak menyebabkan abrasi pada alat, dan harganya lebih murah (Mohanty et al. 2002, Oksman et al. 2003, Wambua et al. 2003 dan Zimmermann et al. 2004) serta densitas yang lebih rendah. Dengan memanfaatkan limbah perkebunan, diharapkan upaya ini dapat menjadi solusi penanganan limbah, meningkatkan nilai ekonomi serta menurunkan biaya produksi VGM.

METODE DAN BAHAN

Pelepah kelapa sawit dan sagu yang masih basah dibersihkan dari daun-daun

yang terikut. Pelepah kemudian di pipihkan dengan menggunakan bamboo crusher sehingga pelepah terpipihkan dan sebagian cairan yang terkandung pada pelepah akan terpisahkan. Serat pelepah kelapa sawit kemudian dipotong-potong menjadi ukuran 5-6 cm mempergunakan mesin Drum Chipper. Serat hasil mesin Drum Chipper dimasukkan pada mesin Ring Flaker sehingga diperoleh serat yang lebih seragam. Serat yang diperoleh kemudian dikeringkan dalam oven, dengan temperatur 75

oCatau

dijemur hingga kadar airnya -+5%. Serat kering disimpan dalam kantong plastik kedap udara untuk kegiatan penelitian selanjutnya. Pada penelitian ini serat kering dilakukan

18 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

perlakuan rendaman selama 2 minggu; 4 minggu dan 6 minggu kemuadian dikeringkan dalam oven pada suhu 75oC atau dijemur hingga kadar airnya -+5%.

Bambu betung basah dengan umur tanam 5 tahun dipotong-potong dengan ukuran kurang lebih 2 meter kemudian dibelah dua untuk bambu berdiameter kecil (<7 cm) yang berdiameter besar (>7 cm) dibelah empat. Bambu setelah dibelah kemudian dipipihkan dengan menggunakan bamboo crusher sehingga diperoleh serat bambu. Serat kemudian dipotong-potong dengan ukuran 5-6 cm dengan menggunakan mesin Drum Chipper. Serat hasil mesin Drum Chipper dimasukkan pada mesin Ring Flaker sehingga diperoleh serat yang lebih seragam. Serat yang diperoleh kemudian dikeringkan dalam oven, dengan temperatur 75

oC atau dijemur hingga kadar airnya -

+5%. Serat kering disimpan dalam plastic kedap udara untuk kegiatan penelitian selanjutnya. Pada penelitian ini serat kering dilakukan perlakuan rendaman selama 2 minggu; 4 minggu dan 6 minggu kemuadian dikeringkan dalam oven pada suhu 75oC atau dijemur hinggakadarairnya -+5%.

Perekat yang digunakan adalah phenol formaldehyde (PF) sebanyak 12% berdasarkan berat kering bahan baku. Pencampuran perekat dan serat alam dilakukan dengan mempergunakan spray gun di dalam wadah rotary drum. Kerapatan dari modul panel komposit yang dibuat adalah 0.4 g/cm

3. Selanjutnya campuran serat dan perekat

dikempa panas pada suhu 1400C selama 20 menit di dalam cetakan 40 cm x 40 cm x 3

cm. Selanjutnya sampel diuji fisik mekaniknya dengan mengacu standar JIS A 5908-2003. Jenis tanaman yang diujicobakan berupa tanaman tanaman hias.

Panel komposit untuk uji tanam dibuat modul media tanam vertikal yaitu panel dicetak dengan cetakan yang salah satu permukaannya dibuat beralurl. Cetakan tersebut berbahan aluminium dengan panjang 155 cm, lebar 55 cm dan beralur dengan kedalaman alur 1,5 cm. Untuk mendapatkan modul tanaman vertikal dengan ketebalan 3,5 cm, digunakan pembatas /stopper. Setelah dikempa panas, komposit tersebut dirapihkan dengan dipotong keempat sisi pinggirnya. Ukuran yang diinginkan adalah panjang 150 cm dan lebar 48 cm. Selanjutnya untuk menyesuaikan dengan kondisi penanaman, modul komposit untuk tanaman vertikal dilubangi dengan diameter 10 mm dan jarak 10 cm. Lubang ini digunakan sebagai tempat meletakkan tanaman. Letak lubang-lubang pada modul komposit menyesuaikan dengan pola-pola tanaman yang diinginkan, sehingga membentuk pola gambar yang indah.

Proses selanjutnya yang dilakukan untuk mendapatkan modul tanaman vertikal adalah seting modul pada bingkai. Bingkai yang digunakan berbahan baja ringan galvanis dengan ukuran panjang 150 cm, lebar 49 cm dan tebal 4 cm. Modul komposit yang telah berpola pada bidang belakang (bagian berprofil) dibungkus dengan filter geotextile kemudian dimasukkan pada bingkai plat baja ringan. Lapisan geotextile ini berfungsi sebagai alas/filter cairan hara dari kompos.

Proses selanjutnya adalah pengisian modul tanaman vertikal dengan media tanam yang berupa kompos dan pupuk organik. Selanjutnya modul tanaman vertika disiram air dan ditanami sesuai pola warna tanaman yang diinginkan.

HASIL DAN PEMBAHASAN

Karakterisasi Fisik Mekanik Kuat Lentur (MOR)

Nilai kuat lentur dari papan komposit serat pelepah kelapa sawit dan serat bambu berkisar pada angka 0,85 – 2,68 MPa. Nilai tertinggi diperoleh papan komposit serat bambu yang direndam 4 minggu sedangkan nilai terendah diperoleh papan komposit

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 19

dari serat pepelepah kelapa sawit yang direndam 4 minggu. Hasil selengkapnya dapat dilihat pada Gambar 1 berikut ini.

Gambar 1. Grafik MOR vs Perlakuan Perendaman pada bahan baku serat

Berdasarkan data pada Gambar 1 nilai kuat lentur dari papan komposit serat

pelepah kelapasawit dengan penambahan waktu rendam cenderung turun kemudian naik lagi dan papan komposit serat bambu cenderung naik kemudian turun. Hal ini menujukkan bahwa penambahan waktu rendam mempengaruhi ikatan antara serat dengan perekat Phenol Formaldehyde (PF) Berdasarkan data pada Ganbar 1 Nilai MOR untuk papan komposit dari serat bambu yang direndam 4 minggu bernilai optimal. Penambahan waktu rendam memberi pengaruh negatif terhadap nilai MOR. Jika dilihat dari serat yang dipakai papan komposit dengan serat bambu memiliki nilai MOR yang lebih baik jika dibandingkan dengan papan komposit dari serat pelepah kelapa sawit. Modulus Elastisitas (MOE)

Nilai modulus elastisitas dari papan komposit dari serat pelepah kelapa sawit dan serat bambu berkisar pada angka 88,59 – 222,26 Mpa. Nilai tertinggi diperoleh papan komposit dari serat bambu yang direndam selama 2 minggu sedangkan nilai terendah diperoleh papan komposit dari serat pelepah kelapa sawit yang direndam 4 minggu. Hasil selengkapnya dapat dilihat pada Gambar 2 berikut ini.

Gambar 2 Grafik MOEvs Perlakuan Perendaman pada bahan baku serat

1.06 0.85

1.08

2.46 2.68

2.07

0

0.5

1

1.5

2

2.5

3

Pelepah2 minggu

Pelepa 4minggy

Pelepah6 minggu

Bambu 2minggu

Bambu 4minggu

Bambu 6minggu

Mo

du

lus

of

Ru

ptu

re

101.62 88.59 99.47

222.26 220.97 203.89

0

50

100

150

200

250

Pelepah2 minggu

Pelepa 4minggy

Pelepah6 minggu

Bambu 2minggu

Bambu 4minggu

Bambu 6minggu

Mo

du

lus

of

Elas

tici

ty

20 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Berdasarkan data pada Ganbar 2 Nilai MOE untuk papan komposit dari serat

bambu yang direndam 2 minggu bernilai optimal. Penambahan waktu rendam memberi pengaruh negatif terhadap nilai MOE. Jika dilihat dari serat yang dipakai papan komposit dengan serat bambu memiliki nilai MOE yang lebih baik jika dibandingkan dengan papan komposit dari serat pelepah kelapa sawit. Thickness Swelling

Nilai pengembangan tebal dari papan komposit dari serat pelepah kelapa sawit dan serat bambu berkisar pada angka 6,36 – 14,26 %. Nilai tertinggi diperoleh papan komposit dari serat pelepah kelapa sawit yang direndam selama 6 minggu sedangkan nilai terendah diperoleh papan komposit dari serat bambu yang direndam 4 minggu. Hasil selengkapnya dapat dilihat pada Gambar 3 berikut ini.

Gambar 3. Grafik TS vs Perlakuan Perendaman pada bahan baku serat.

Berdasarkan data pada Ganbar 3 Nilai TS untuk papan komposit dari serat bambu

yang direndam 4 minggu bernilai terendah yang paling bagus. Penambahan waktu rendam memberi pengaruh negatif terhadap nilai TS. Jika dilihat dari serat yang dipakai papan komposit dengan serat bambu memiliki nilai TS yang lebih baik jika dibandingkan dengan papan komposit dari serat pelepah kelapa sawit. Karakterisasi Kualitatif

Untuk modul media tanam telah dicoba ditanami tanaman hias. Uji coba tanam pada modul media tanam ditunjukkan oleh Gambar 4 dan Gambar 5. Dari uji tanam tersebut diketahui bahwa modul tanaman vertical dari bahan serat bambu yang direndam 2 minggu; 4 minggu dan 6 minggu, tanaman bisa tumbuh bagus hingga waktu tanam dua bulan, sedangkan dari uji tanam pada modul dari bahan pelepah kelapa sawit yang direndam 2 minggu; 4 minggu dan 6 minggu setelah seminggu mati kemudian ditanami lagi seminggu kemudian mati, kemudian ditanami lagi sudah bisa tumbuh bagus hingga waktu tanam dua bulan (Gambar 5).

7.49

11.2

14.26

7.15 6.36

7.55

0

2

4

6

8

10

12

14

16

Pelepah2 mingu

Pelepah4 minggu

Pelepah6 minggu

Bambu 2minggu

Bambu 4minggu

Bambu 6minggu

Thic

kne

ss S

we

llin

g

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 21

(a) (b) (c)

Gambar 4. Uji coba penanaman ; usia tanam 3 minggu. (a) serat bambu direndam 2 minggu; (b) serat bambu direndam 4 minggu; (c) serat bambu direndam 6 minggu.

(a) (b) (c)

Gambar 5. Uji coba penanaman ; usia tanam 3 minggu. (a) serat pelepah kelapa sawit direndam 2 minggu; (b) serat pelepah kelapa sawit direndam 4 minggu; (c) serat pelepah kelapa sawit direndam 6 minggu.

Dari Gambar 5 dan gambar 6 terlihat bahwa dalam masa tanam +- 3 minggu, modul media tanam dari serat bambu memiliki kemampuan tanam yang bagus. Dan modul media tanam dari serat pelepah kelapa sawit memiliki mampu tanam yang rendah.

Dari hasil uji coba tanam, terlihat bahwa semakin semakin lama direndam makin bagus tingkat pertumbuhannya.

Meskipun semua komposit yang dibuat bisa ditanami akan tetapi yang lebih bagus yang memiliki nilai MOR yang tertinggi dan yang memiliki nilai TS terendah. Papan komposit yang akan diproduksi untuk modul media tanam vertikal serat bambu sebelum di cetak jadi komposit direndam air dahulu selama 4 minggu.

KESIMPULAN

Dari uraian di atas maka dapat disimpulkan bahwa papan komposit serat alam dapat dimanfaatkan sebagai media tanam vertikal. Perlakuan terbaik secara mekanik dan memenuhi syarat untuk penanaman adalah perlakuan perendaman serat bambu

22 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

selama 4 minggu. Untuk meningkatkan kekuatan mekanik papan komposit, dapat dilakukan dengan pembuatan penampang papan komposit yang berprofil atau beralur.

DAFTAR PUSTAKA

Cochrane T, 2010, Growing up the wall, The Guru, 36, pp. 04-06 Mohanty, A.K., Misra, M., Drzal, L.T. 2002. Sustainable bio-composites from

renewable resources: Opportunities and challenges in the green materials world. J. Polymers and the Environment, 10 (1/2): 19-26.

Oksman, K., Skrifvas, M., Selin, J.F. 2003. Natural fibers as reinforcement in polylactic acid (PLA) composites. Composites Science and Technology 63: 1317-1324.

Suwargana, N. dan Susanto Deteksi Ruang Terbuka Hijau Menggunakan Teknik Penginderaan Jauh (Studi Kasus: Di DKI Jakarta). Pertemuan Ilmiah Tahunan MAPIN XIV Surabaya, 14 – 15 September 2005.

Taman vertikal V-ga,2010/11, http://www.facebook.com/pages/Taman-Vertikal-V-ga/125313897553090.

Wambua, P., Ivens, J., Verpoest, I. 2003. Natural Fibres: Can They Replace Glass In Fibre Reinforced Plastics. Composites Science and Technology 63: 1259-1264.

Zimmermann, T., Pohler, E., Geiger, T. 2004. Cellulose fibrils for polymer reinforcement. Advanced Engineering Materials 6 (9): 754-761.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 23

PEMANFAATAN KOMPOSIT SERAT ALAM UNTUK MEDIA TANAM

VERTIKAL

M. Gopar dan Ismadi

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia Cibinong Science Center, Jln. Raya Bogor Km. 46, Cibinong Bogor, Indonesia

ABSTRAK

Dalam makalah ini akan dipaparkan hasil penelitian mengenai modul media

tanam vertikal yang terbuat dari serat alam. Modul media tanam vertikal merupakan pengembangan papan komposit dari serat alam yang digunakan sebagai media tanam. Serat yang digunakan adalah serat bambu dan akar pakis. Teknologi yang dikembangkan merupakan teknologi pembuatan papan komposit dengan kerapatan rendah sehingga morfologi media yang dihasilkan identik dengan media tanam alami secara umum. Bahan yang digunakan adalah serat akar pakis, dan serat bambu dengan kerapatan komposit 0.3 g/cm

3. Rasio komposisi serat akar pakis dan serat bambu yang

digunakan adalah 100:0, 75:25, 50:50, 25:75, 0:100. Perekat yang digunakan adalah Phenol formaldehyde (PF) dengan konsentrasi 10%. Campuran serat dan perekat dikempa panas dengan ukuran 40 cm x 40 cm x 3 cm pada suhu 140

0C selama 20

menit. Papan komposit diuji sifat mekaniknya dengan menggunakan acuan standar JIS A-5908, untuk mengetahui nilai MOR (Modulus Of Rupture), MOE ( Modulus of Elasticity), SW (Screw With Drawl) dan TS (Thickness Swelling). Dari uji mekanik didapatkan nilai MOE dan MOR tertinggi sebesar 102.39 MPa dan 1.79 MPa untuk komposisi 75% serat pakis dan 25 % serat bambu. Nilai SW tertinggi dan TS terendah adalah pada komposisi 100% serat bambu sebesar 131.961 N, TS sebesar 4.7%. Untuk uji kemampuan hidup tanaman digunakan bermacam jenis tanaman hias. Uji coba pada modul dari bahan campuran 25% serat bambu dengan 75% akar pakis, memiliki kemampuan tanam yang bagus bagi tanaman.

Kata kunci : sistem tanam vertikal, media tanam, serat pakis, serat bambu.

PENDAHULUAN

Pembangunan di daerah perkotaan telah memaksa menyusutnya ruang terbuka hijau (RTH). Sebagai contoh Kota Jakarta, ruang terbuka hijau pada tahun 1983 berkisar 32185.9 hektar (50.2%) dan pada tahun 2002 menjadi berkisar 9430.6 hektar (14.7%). Dalam kurun waktu 19 tahun turun berkisar 22755.3 hektar (159.0 %) dari luas yang ada. Sebagian besar digunakan sebagai areal urban, dimana area urban mengalami kenaikan berkisar 72.7 %. (Suwargana, 2005).

Kondisi pemukiman yang sesak tersebut memiliki andil negatif dalam kehidupan perkotaan seperti terbatasnya persediaan udara bersih, pemanasan lingkungan, hingga percepatan tingkat strees masyarakat. Untuk itu, berbagai upaya telah dilakukan untuk mengoptimalkan tersedianya ruang terbuka hijau di daerah pemukiman perkotaan. Upaya tersebut antara lain melalui penghijauan sisi-sisi kosong dalam lanskape perkotaan seperti dinding bangunan, jalur pedestrian, lahan sempit, interior mall/perkantoran, kawasan perumahan bahkan baliho iklan (Taman Vertikal V-ga, 2011).

24 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Pada tahun 1994, seorang botaniawan, Patrick Blanc memperkenalkan konsep taman vertical modern; yaitu membuat sebuah taman untuk memanfaatkan lahan kosong yang tidak mungkin ditanami oleh tanaman/pohon pada mulanya. Konsep tanam vertikal selain diterapkan untuk dekorasi pertamanan, dapat pula dijadikan sebagai konsep pertanian modern. Konsep ini ditawarkan sebagai solusi semakin sempitnya lahan pertanian di daerah perkotaan. Sistem pertanian ini sudah banyak dikembangkan di negara-negara maju. Investasi per-m

2 untuk satu sistem taman vertikal

pada tahun 2007 dapat mencapai US$ 2,500 s.d. 10,000 (Cochrane, 2010). Hal ini memacu inovasi-inovasi teknologi untuk menekan biaya produksi. Saat ini diperkirakan untuk per-m

2 diperlukan biaya US$ 125 s.d 150 atau sekitar 1 juta hingga 4 juta rupiah.

Komponen utama dalam sistem tanam vertikal adalah jenis tanaman, media tanam dan sistem modul. Pada makalah ini akan dipaparkan mengenai hasil penelitian tentang Vertical Greening Module (VGM). Agar tanaman dapat tumbuh dengan baik dan sehat, dilakukan penanaman dengan bibit didalam kotak VGM yang telah diisi dengan media tanam. Apabila tanaman telah cukup umur, kotak VGM siap dibawa ketempat pemasangannya. Selagi dilakukan persemaian, dilakukan persiapan pemasangan pilaster (tiang penggantung) beserta sistim drainasenya di lokasi yang akan dibuat taman vertikal.

Sebagai upaya menekan biaya produksi instalasi taman vertikal, dalam penelitian ini dilakukan substitusi media tanam yang terbuat dari bahan polimer dan serat sintetis dengan sebuah desain modul yang terbuat dari papan serat yang terbuat dari serat alam (biokomposit).

Keuntungan pemakaian serat alam dibandingkan serat sintetis maupun plastik antara lain bersifat renewable, bisa didaur ulang (recyclable), tidak berbahaya bagi lingkungan, memiliki sifat mekanis lebih baik, tidak menyebabkan abrasi pada alat, dan harganya lebih murah (Mohanty et al. 2002, Oksman et al. 2003, Wambua et al. 2003 dan Zimmermann et al. 2004) serta densitas yang lebih rendah. Dengan memanfaatkan limbah perkebunan, diharapkan upaya ini dapat menjadi solusi penanganan limbah, meningkatkan nilai ekonomi serta menurunkan biaya produksi VGM.

METODE DAN BAHAN

Sebagai bahan penguat digunakan kombinasi serat alam yang berupa serat bambu betung ukuran 5-6 cm dan akar pakis. Perekat yang digunakan adalah phenol formaldehyde (PF) sebesar 10% berdasarkan berat kering bahan baku. Pencampuran perekat dan serat alam dilakukan dengan mempergunakan spray gun di dalam wadah rotary drum. Kerapatan dari modul panel komposit yang dibuat adalah 0.3-0.4 g/cm

3.

Selanjutnya campuran serat dan perekat dikempa panas pada suhu 1400C selama 20

menit di dalam cetakan 40 cm x 40 cm x 3 cm. Perbandingan komposisi serat akar pakis terhadap serat bambu yang digunakan adalah 100, 75, 50, 25 dan 0%. Selanjutnya sampel diuji karakteristik fisik mekaniknya dengan mengacu standar JIS A 5908-2003.

HASIL DAN PEMBAHASAN

Karakterisasi Fisik Mekanik Nilai hasil pengujian bending yang meliputi nilai MOR dan MOE ditunjukkan oleh grafik pada Gambar 1 dan 2.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 25

Gambar 1. Grafik MOR vs Komposisi komposit akar pakis-bambu.

Dari hasil pengujian didapatkan nilai MOR & MOE komposisi 75% akar pakis

dan 25 % serat bambu memiliki nilai tertinggi yaitu sebesar 1.78 MPa dan 102,39 MPa.

Gambar 2. Grafik MOE vs Komposisi komposit akar pakis-bambu.

Dari nilai MOR dan MOE terlihat adanya kecenderungan komposisi papan

komposit yang memiliki nilia-nilai tertinggi, yaitu komposisi akar pakis 75%, bambu 100% dan akar pakis 100%. Meskipun demikian nilai MOE yang dimiliki masihlah terlalu rendah. Untuk meningkatkan nilai MOE modul tanaman vertikal, digunakan cetakan berprofil. Dari pengujian tarik sekrup didapatkan nilai seperti yang ditunjukan oleh Gambar 3.

0

0.5

1

1.5

2

Pakis100%

Pakis 75% Pakis 50% Pakis 25% Bambu100%

Mo

du

lus

of

Ru

ptu

re (N

/mm

2 )

Komposisi Serat Pakis- Bambu

0

20

40

60

80

100

120

Pakis100%

Pakis 75%Pakis 50%Pakis 25% Bambu100%

Mo

du

lus

of

Elas

tici

ty

(N/m

m2)

Komposisi Serat Pakis-Bambu

26 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Gambar 3. Grafik SW vs Komposisi komposit akar pakis-bambu.

Dari Gambar 3 didapatkan hasil tertinggi untuk SW adalah komposisi 100% serat

bambu sebesar 131.96 N, diikuti oleh komposisi 25% akar pakis sebesar 96.63 N. Nilai paling rendah dimiliki oleh komposisi 75% akar pakis , sebesar 31.09 N. Gambar 4 menunjukkan nilai pengembangan tebal papan komposit yang diuji.

Gambar 4. Grafik TS vs Komposisi komposit akar pakis-bambu.

Dari Gambar 4 terlihat bahwa nilai pengembangan tebal tertinggi dimiliki oleh

komposisi akar pakis 100% dan nilainya makin mengecil seiring dengan konsentrasi akar pakis. Nilai TS untuk 100% akar pakis adalah 12.99%, diikuti oleh komposisi 75% akar pakis sebesar 10%, dan yang paling rendah adalah komposisi 100% bambu yaitu 4.7%.

Karakterisasi Kualitatif

Untuk modul media tanam telah dicoba ditanami tanaman hias. Uji coba tanam pada modul media tanam ditunjukkan oleh Gambar 5. Dari uji tanam tersebut diketahui bahwa modul tanaman vertical dengan komposisi bahan 100% serat bambu, tanaman bisa hidup hingga satu minggu tapi lama kelamaan mulai layu. Uji coba pada modul dari bahan campuran bambu 50% dengan 50% akar pakis selama tiga minggu bisa hidup bagus tapi lama kelamaan layu. Uji coba pada modul dari bahan campuran 25%

0.00

20.00

40.00

60.00

80.00

100.00

120.00

140.00

Pakis100%

Pakis 75% Pakis 50% Pakis 25% Bambu100%

Scre

w W

ith

dra

wl (

N)

Komposisi Serat Pakis - Bambu

0.00

2.00

4.00

6.00

8.00

10.00

12.00

14.00

Pakis 100% Pakis 75% Pakis 50% Pakis 25% Bambu100%

Thic

knes

s Sw

ellin

g (%

)

Komposisi Serat Pakis- Bambu

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 27

serat bambu dengan 75% akar pakis bisa tumbuh bagus hingga waktu tanam dua bulan. Dengan demikian, meskipun modul tanaman dengan komposisi bambu 100% memiliki nilai MOR dan MOE yang tinggi, tidak digunakan untuk produksi modul tanaman selanjutnya karena tidak begitu baik dalam uji coba penanaman.

(a) (b) (c)

Gambar 5. Uji coba penanaman ; usia tanam 2 bulan. (a) 100% serat bambu (b) 25% serat bambu dengan 75% akar pakis pakis, (c) 50% serat bambu dengan 50% akar pakis

Dari Gambar 5 tersebut terlihat bahwa dalam masa tanam +- 2 bulan, modul

tanam dengan komposisi terbesar pakis 75% memiliki kemampuan tanam yang bagus. Dan modul tanam dengan komposisi bambu yang tinggi memiliki mampu tanam yang rendah.

Dari hasil uji coba tanam, terlihat bahwa semakin tinggi kandungan serat bambu maka makin tinggi tingkat kematian tanaman. Pada modul media tanam dengan kandungan serat bambu yang tinggi, dalam waktu lama terkena air akan timbul jamur yang bersifat toksik sehingga menyebabkan tanaman mati. Sehingga dari hasil uji coba tanam tersebut, komposisi yang memiliki kandungan pakis 100%, dan 75 % digunakan sebagai media tanam vertikal. Pemanfaatan

Setelah dilakukan berbagai tahapan pengujian, mulai dari uji mekanik hingga uji tanam, modul tanaman vertical dibuat prototipenya seperti yang ditunjukkan oleh Gambar 6 & 7.

28 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

Gambar 6. Tanaman Sayuran pada media tanam vertical

Gambar 7. Pola tanaman hias yang siap digunakan.

Modul tanaman vertikal tersebut bisa ditempatkan pada ruang-ruang terbatas. Baik di

daerah pemukiman yang memiliki halaman sempit maupun pada pemukiman dengan system vertical (apartemen). Tanaman yang ditanampun bisa beragam sesuai dengan rancangan dan keinginan penghuni.

KESIMPULAN

Dari uraian di atas maka dapat disimpulkan bahwa papan komposit serat alam

dapat dimanfaatkan sebagai media tanam vertikal. Komposisi terbaik secara mekanik dan memenuhi syarat untuk penanaman adalah komposisi pakis 75% akar pakis dan 25% serat bambu, dan komposisi 100% akar pakis. Untuk meningkatkan kekuatan mekanik papan komposit, dapat dilakukan dengan pembuatan penampang papan komposit yang berprofil.

DAFTAR PUSTAKA

Cochrane T, 2010, Growing up the wall, The Guru, 36, pp. 04-06 Mohanty, A.K., Misra, M., Drzal, L.T. 2002. Sustainable bio-composites from

renewable resources: Opportunities and challenges in the green materials world. J. Polymers and the Environment, 10 (1/2): 19-26.

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 29

Oksman, K., Skrifvas, M., Selin, J.F. 2003. Natural fibers as reinforcement in polylactic acid (PLA) composites. Composites Science and Technology 63: 1317-1324.

Suwargana, N. dan Susanto Deteksi Ruang Terbuka Hijau Menggunakan Teknik Penginderaan Jauh (Studi Kasus: Di DKI Jakarta). Pertemuan Ilmiah Tahunan MAPIN XIV Surabaya, 14 – 15 September 2005.

Taman vertikal V-ga,2010/11, http://www.facebook.com/pages/Taman-Vertikal-V-ga/125313897553090.

Wambua, P., Ivens, J., Verpoest, I. 2003. Natural Fibres: Can They Replace Glass In Fibre Reinforced Plastics. Composites Science and Technology 63: 1259-1264.

Zimmermann, T., Pohler, E., Geiger, T. 2004. Cellulose fibrils for polymer reinforcement. Advanced Engineering Materials 6 (9): 754-761.

30 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI

PEMANFAATAN LIMBAH CANGKANG KERANG PADA NON AUTOCLAVED-AERATED CONCRETE (NAAC)

Utilization of Shells-waste in Autoclaved-aerated Concrete (AAC)

Ananto Nugroho, Triastuti

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia Cibinong Science Center, Jln. Raya Bogor Km. 46, Cibinong Bogor, Indonesia

ABSTRAK

Beton aerasi dimana ruang udara yang terjebak dalam matrik motar dengan menggunakan agen aerating yang cocok dihasilkan dari semen atau kapur, pasir silica dan material pozolan dan diklasifikasikan sebagai beton ringan. Berdasarkan formasi pori, beton aerasi diklasifikasikan menjadi 3 group yaitu metode penambahkan gelembung udara (beton udara), metode menambah busa (beton busa) dan metode kombinasi. Penelitian ini bertujuan mengetahui pengaruh penggunaan serbuk cangkang kerang dan fly ash sebagai material pengikat terhadap sifat-sifat fisik dan mekanik NAAC serta mengetahui komposisi tebaik dalam pembuatan NAAC. Dari hasil penelitian ini didapat bahwa mix design no II menghasilkan kuat tekan yang paling tinggi yaitu sebesar 1,42 MPa dengan density kering rata-rata sebesar 887,71 kg/m3 dan kadar air rata-rata sebesar 4,77 %

Kata kunci: non autoclaved-aerated concrete, kuat tekan, density, limbah cangkang kerang

PENDAHULUAN

Pengembangan teknologi bahan bangunan di negara-negara berteknologi tinggi bertujuan untuk menghemat biaya, penggunaan bahan-bahan yang tepat guna, mengurangi biaya-biaya listrik dan konsumsi bahan-bahan baku. [1-3]

Beton aerasi dimana ruang udara yang terjebak dalam matrik motar dengan menggunakan agen aerating yang cocok dihasilkan dari semen atau kapur, pasir silica dan material pozolan dan diklasifikasikan sebagai beton ringan. Berdasarkan formasi pori, beton aerasi diklasifikasikan menjadi 3 group yaitu metode penambahkan gelembung udara (beton udara), metode menambah busa (beton busa) dan metode kombinasi [4]. Metode penambahan udara dibuat secara kimia dengan mencampurkan antara mortar kapur dan semen selama fase cair atau plastis, hasilnya akan menaikkan volume dan ketika gas nya keluar akan meninggalkan struktur yang berongga. Bahan kimianya dapat berupa Alumunium powder, hydrogen peroksida / bubuk pemutih dan kalsium carbide yang melepaskan hydrogen, oksigen, dan acetylene. Dari bahan-bahan kimia tersebut alumunium powder adalah yang biasa digunakan sebagai agen aerasi. Efisiensi dari alumunium powder dipengaruhi oleh kehalusan, kemurnian dan alkaline dari semen, dimana hal ini untuk mencegah keluarnya gas sebelum mortar mengeras. Metode menambahkan busa (beton busa) merupakan proses yang paling ekonomis dan pembentukan rongga udara dapat dikontrol [5,6] dimana tidak ada reaksi kimia yang dilibatkan. Pembentukan ronga-rongga udara diperoleh melalui mekanik dimana sebelum pembentukan busa (agen busa dicampur dengan campuran mortar). Variasi agen busa yang digunakan antara lain deterjen, resin sabun, resin lem, saponin, protein

Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI 31

hydrolysed seperti keratin dll [3]. Metode kombinasi merupakan metode dengan mencampurkan metode busa dan metode menambahkan udara dengan menggunakan alumunium powder dan glue resin [6]. Berdasarkan metode perawatan (curing) beton aerasi dapat dibagi dua yaitu non autoclaved (NAAC) atau autoclaved (AAC) [3].

Limbah cangkang kerang memiliki komposisi kimia seperti kapur pada semen karena mengandung kalsium oksida (CaO 66,7%), alumina (Al2O3 1,25%), besi III oksida (Fe2O3 0,03%), magnesium oksida (MgO 22,28%) dan senyawa silikat (SiO2

7,88%) [7]. Penelitian ini bertujuan mengetahui pengaruh penggunaan serbuk cangkang

kerang dan fly ash sebagai material pengikat terhadap sifat-sifat fisik dan mekanik NAAC serta mengetahui komposisi tebaik dalam pembuatan NAAC. Hasil penelitan ini diharapkan dapat menghasilkan NAAC sebagai bahan alternatif dari bata untuk bahan pengisi pada bangunan yang bernilai ekonomis dan lebih ramah lingkungan.

BAHAN DAN METODE

Penelitian ini menggunakan bahan-bahan semen Portland tipe I, Pulverized Fly Ash (PVA), serbuk kerang, pasir lokal dan alumunium powder. Pulverized Fly Ash (PVA) yang digunakan memiliki karakteristik SiO2 (45-51%), Al2O3 (27-32%), Fe2O3 (7 - 11 %) , CaO ( 1- 5 ), MgO ( 1- 4 %), K2O ( 1- 5 % ), Na2O3 ( 0,8 - 2 %) dan lolos saringan No.200. Sedangkan Alumunium Powder yang digunakan adalah Alumunium Powder teknis. Limbah cangkang kerang terlebih dahulu dibersihkan kemudian dibakar pada suhu 7000ºC selama 2 jam. Hasil pembakaran kemudian dihaluskan dengan menggunakan alat mortar sehingga dihasilkan serbuk kerang. Serbuk kerang yang digunakan dalam campuran AAC adalah serbuk yang lolos saringan No.100. Mix design yang dipakai dalam penelitian ini seperti yang terlihat pada Tabel 1.

Benda uji yang digunakan adalah benda uji berbentuk silinder dengan diameter 3 inchi dan tinggi 6 inchi. Pasir, semen, Pulverized Fly Ash (PVA) , serbuk kerang dan alumunium powder diaduk sampai homogen. Setelah itu ditambahkan air dan diaduk sampai menjadi adukan pasta. Kemudian adukan beton dicetak ke dalam cetakan silinder dengan ukuran diameter 3 inchi dan 6 inchi. Campuran adukan beton yang dimasukkan ke dalam cetakan hanya setengah dari tinggi cetakan. Setelah 24 jam benda uji ditaruh dalam ruangan dengan suhu 23

0 C - 25

0 C.

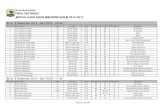

Tabel 1. Mix Design

Bahan bahan Persen (%)

I II III

Pasir 50 50 50

Semen 35 35 35

Pulverized Fly Ash 5 7.5 10

Serbuk kerang 10 7.5 5

Alumunium Powder 0.3 0.3 0.3

Dalam penelitian ini pengujian yang dilakukan meliputi dimensi benda uji, kuat

tekan dan kadar air. Pengujian kuat tekan berdasarkan ASTM C-495.

HASIL DAN PEMBAHASAN

32 Laporan Akhir Tahun 2014. Pusat Penelitian Biomaterial-LIPI