laporan PL PT sinar sosro

-

Upload

sri-mei-cica-w -

Category

Documents

-

view

447 -

download

67

description

Transcript of laporan PL PT sinar sosro

Templat tugas akhir S1

ii

Laporan Praktik Lapangansebagai salah satu syarat untuk melanjutkan perkuliahanSemester tujuh padaDepartemen Teknologi Industri Pertanian

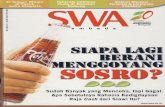

Judul Laporan: Hazard Analysis Critical Control Point (HACCP) Proses Produksi Minuman Teh dalam Kemasan Kotak (TBK) pada PT. Sinar Sosro Pabrik Cibitung

Nama: Sri Mei Cica Wahyuningsih

NIM: F34120086Disetujui olehDosen PembimbingDr. Dwi Setyaningsih, S.TP, M.ScPembimbing I

PRAKATAPuji syukur kehadirat Tuhan Yang Maha Esa karena dengan rahmat, hidayah, serta inayah-Nya yang telah memberikan kesempatan dan kemudahan kepada penulis sehingga, penulis dapat menyelesaikan laporan praktik lapangan dengan judul Hazard Analysis Critical Control Point (HACCP) Proses Produksi Minuman Teh dalam Kemasan Kotak (TBK) pada PT. Sinar Sosro Pabrik Cibitung dengan baik dan tepat waktu.Terimakasih penulis ucapkan kepada Dr. Dwi Setyaningsih, S.TP, MSc selaku dosen pembimbing, Dr. Ir. I Wayan Astika, M.Si. selaku koordinator kegiatan praktek lapangan Fakultas Teknologi Pertanian IPB, kepada Prof. Dr. Ono Suparno, STP., MT. dan Dr. Ir. Endang Warsiki, MT. selaku panitia praktek lapangan departemen Teknologi Industri pertanian, kepada Bapak Ignatius Robby Cahyono selaku pembimbing lapangan, serta semua pihak yang telah membantu dan belum dapat disebutkan satu per satu.

Selanjutnya, penulis mengharapkan semoga laporan praktek lapangan ini dapat bermanfaat bagi semua pihak.

Semoga laporan praktik lapangan ini bermanfaat.

Bogor, 20 Desember 2015Sri Mei Cica WahyuningsihDAFTAR ISIHalaman Sampul Luari

Halaman Sampul DalamiiLembar PengesahaniiiKata PengantarivDaftar Isiv

PENDAHULUAN1

Latar Belakang1Tujuan 1

Metode Pelaksanaan1Waktu dan Tempat Pelaksanaan2KEADAAN UMUM PERUSAHAAN3Sejarah dan Perkembangan Perusahaan3Struktur Organisasi4Produk yang Dihasilkan6PRODUKSI MINUMAN TEH DALAM KEMASAN KOTAK6Bahan Baku6Bahan Penolong9Bahan pengemas9

Peralatan10Proses Produksi11Pengolahan Limbah13HACCP MINUMAN TEH DALAM KEMASAN KOTAK14Ruang Lingkup HACCP14Kebijakan Mutu14Implementasi HACCP pada PT. Sinar Sosro14Organisasi14Deskripsi Produk15Identifikasi Pengguna15

Diagram Alir16

Verifikasi Diagram Alir16

Analisa Bahaya17

Penentuan Critical Control Point20

Penentuan Batas Kritis22

Prosedur Pemantauan CCP23

Penetapan Tindakan Koreksi24

Verifikasi Program HACCP25

Dokumentasi25

PENUTUP26Simpulan26Saran26DAFTAR PUSTAKA27LAMPIRAN28DAFTAR TABEL

1 3Tingkat kekerasan dan kandungan gula buah pisang ambon pada suhu simpan yang berbeda dan pemberian putresina

2 3Tingkat kekerasan buah pisang raja pada suhu simpan yang berbeda dan pemberian putresina

DAFTAR GAMBAR

3 3Diameter bunga krisan cv. Red Granada (() dan Gold van Langen (() pada beberapa tingkat naungan

4 3Style yang tersedia pada templat

5 3Opsi pembuatan bagian Daftar Isi

6 3Membuat text box

7 3Jendela Layout

8 3Pilih Top and Bottom pada jendela Text Wrapping

9 3Jendela untuk memasukkan judul ilustrasi

10 3Jendela pembuatan Daftar Gambar, Tabel, dan Lampiran

11 3Menu untuk memasukkan page break

12 3Contoh gambar yang memiliki lebar kurang dari 10 cm

DAFTAR LAMPIRAN13 3Rata-rata dan simpangan baku beberapa sifat fsik dan kimia tanah dari 78 contoh tanah di Kebun Percobaan Ciheuleut

14 3Umur, indeks luas daun, dan hasil biji kering jagung yang ditanam pada lima ketinggian tempat

TOC \a "Lampiran" PENDAHULUANLatar Belakang

Industri semakin berkembang seiring dengan perkembangan jaman. Industri pada umumnya menghasilkan berbagai jenis produk dan jasa. Produk pangan merupakan salah satu hasil produk industri. Produk pangan memiliki prospek pasar yang sangat besar, mengingat semua masyarakat membutuhkan makanan. Untuk memenuhi kebutuhan pangan yang semakin meningkat, maka produk pangan yang dihasilkan juga harus ditingkatkan. Tidak hanya pada segi kuantitas, kualitas produk juga harus ditingkatkan. Kualitas produk pangan meliputi sifat-sifat organoleptik (aroma, warna, dan rasa), konsistensi, dan keamanan.

Keamanan pangan merupakan masalah utama bagi produk makanan dan minuman sehingga, pemerintah melalui Badan Pengawas Obat dan Makanan mengeluarkan undang-undang tentang keamanan pangan. Makanan dan minuman yang tidak memenuhi standar keamanan dapat merugikan tubuh seperti menyebabkan keracunan, alergi, bahkan kematian. Tidak amanya produk pangan dapat disebabkan karena adanya cacat produk baik akibat reaksi fisika, kimia, maupun biologi.

Cacat produk pangan dapat diminimalisir dengan melakukan tindakan pencegahan. Tindakan pencegahan dapat dilakukan dengan menggunakan Hazard analysis critical control point (HACCP). HACCP dapat meminimalisir bahaya pada produk sehingga keamanan pangan tetap terjaga (SNI 1998). HACCP sangat penting bagi industri terutama pada industri makanan dan minuman. Untuk mengetahui penerapan HACCP pada industri pangan, maka praktik lapangan dilakukan di PT. Sinar Sosro pabrik Cibitung, Bekasi, Jawa Barat dengan produk teh botol kotak (TBK). TBK merupakan minuman teh dalam kemasan tetra brix aseptic berbentuk kotak yang dibuat dengan bahan dasar air, gula, dan ekstrak teh.

TujuanPraktik lapangan ini bertujuan untuk mempelajari aspek sistem hazard analysis critical control point (HACCP) pada minuman teh dalam kemasan kotak (TBK) di PT. Sinar Sosro pabrik Cibitung, menentukan critical control point, membandingkannya dengan sebelum dilakukan revisi, serta mengetahui implementasi HACCP pada PT. Sinar Sosro Pabrik Cibitung.

METODE

Metodologi Pelaksanaan

Pelaksanaan Praktik Lapangan ini menggunakan beberapa metode untuk menghasilkan data dan analisa yang tepat dan bermutu. Metode yang digunakan adalah sebagai berikut:

Pengamatan di Lapangan

Pengamatan langsung di lapangan dilakukan dengan mengamati secara langsung, terlibat langsung, dan turut aktif pada berbagai aspek yang terkait dengan sistem hazard analysis critical control point (HACCP) yang diterapkan oleh PT. Sinar Sosro dalam produksi minuman teh dalam kemasan.

Wawancara dan Diskusi

Kegiatan wawancara dan diskusi dilakukan sebagai upaya pengumpulan informasi dan data primer yang berhubungan dengan aspek yang dipelajari. Kegiatan ini dilakukan untuk menjelaskan dan menggambarkan masalah-masalah teknis di lapangan, yang selanjutnya berguna untuk mendapatkan informasi tambahan. Wawancara dilakukan terhadap pihak yang berkepentingan terkait dengan topik HACCP pada minuman teh dalam kemasan kotak.

Praktik Langsung

Praktik langsung dilakukan untuk memperoleh pengalaman di dunia kerja dan mempelajari kesesuaian antara teori dengan praktik di lapangan mengenai aspek HACCP pada produksi minuman teh dalam kemasan serta hal-hal lain yang terkait.

Studi Pustaka

Studi pustaka dilakukan dengan mencari rujukan atau referensi yang berkaitan dengan kegiatan yang dilakukan, baik berasal dari studi pustaka maupun data dan informasi yang diperoleh dari pihak penerima praktik lapangan, yang berfungsi sebagai pendukung dan pembanding dalam pembuatan laporan.

Waktu dan Tempat

Praktik lapangan dilakukan di PT. Sinar Sosro KPB Cibitung terletak di jalan Imam Bonjol KM 44, Desa Telaga Asih , Kecamatan Cikarang Barat, Kabupaten Bekasi, Jawa Barat. PT. Sinar Sosro KPB Cibitung memiliki luas lahan pabrik 138.244m dan luas bangunan 15.041 m. Pelaksanaan praktik lapangan dilaksanakan pada tanggal 22 Juni 2015 sampai tanggal 1 September 2015 selama 46 hari.KEADAAN UMUM PERUSAHAANSejarah dan Perkembangan Perusahaan

PT. Sinar Sosro merupakan perusahaan minuman teh dalam kemasan botol pertama di Indonesia dan di dunia yang berdiri pada tahun 1974. Nama teh Sosro diambil dari nama pendiri perusahaan ini yaitu Sosrodjojo. Awalnya, keluarga Sosrodjojo memulai bisnis dengan menjual produk teh kering dengan merek Teh Cap Botol di sekitar Jawa Tengah tahun 1940. Tahun 1953, keluarga Sosrodjojo mulai mengembangkan bisnis ke wilayah ibukota, Jakarta. Pengenalan produk yang sangat terkenal di Jawa Tengah ini dilakukan dengan strategi cicip rasa ke beberapa pasar di Jakarta. Cara awal yang digunakan adalah menyeduh dan menyajikan teh secara langsung ditempat. Cara ini kurang berhasil dikarenakan proses penyajian yang terlalu lama dan minuman teh yang dihasilkan masih panas, sehingga masyarakat tidak sabar menunggu.

Cara lain yang digunakan adalah teh diseduh dan dimasukkan kedalam panci-panci besar untuk selanjutnya dibawa ke pasar dengan menggunakan mobil bak terbuka. Cara ini juga kurang efektif karena sebagian teh yang dibawa tumpah dalam perjalanan akibat jalan di Jakarta masih berlubang dan belum sebagus saat ini. Akhirnya, muncul ide untuk menyeduh dan mengemas teh dalam botol yang sudah dibersihkan. Cara ini terbukti efektif dan praktis, serta menarik minat pengunjung tanpa perlu menunggu penyeduhan teh yang lama seperti cara sebelumnya. Tahun 1969, muncul gagasan untuk menjual minuman teh siap minum dalam botol akibat permintaan yang banyak. Tahun 1970, dikeluarkan minuman teh dalam kemasan botol pertama dengan merk Teh Cap Botol. Kemudian tahun 1972, desain botol diubah dengan merek Teh Cap Botol dengan tulisan Cap yang kecil sehingga hanya terbaca Teh Botol yang bertahan selama 2 tahun. Tahun 1974, didirikan PT. Sinar Sosro di kawasan Ujung Menteng. Desain botol Teh Botol diubah bentuk yang bertahan hingga sekarang dengan merek Teh Botol Sosro dengan logo bulat merah dan terdapat tulisan Sosro ditengahnya. Pabrik tersebut merupakan pabrik teh siap minum dalam kemasan botol pertama di Indonesia dan pertama di dunia.

Pengembangan bisnis selanjutnya dilakukan dengan memperluas pasar tidak hanya dalam negeri tetapi juga luar negeri seperti Malaysia, Sigapura, Brunei darussalam, sebagian Timur tengah, Afrika, Australia, dan Amerika. Tahun 2000, PT. Sinar Sosro mengembangkan kembali bisnisnya dengan mendirikan pabrik di daerah Cibitung, tepatnya di Jalan Imam Bonjol KM 44, Desa Telaga Asih, Kecamatan Cikarang Barat, Kabupaten Bekasi, Jawa Barat. Pembangunan pabrik ini pada awlnya direncanakan hanya memproduksi satu macam produk, yaitu Teh Botol Sosro dalam kemasan botol kaca. Tetapi karena perkembangan pasar maka pabrik ini mulai tahun 2006 memproduksi berbagai macam varian produk dan kemasan. Mulai dari produk berbahan dasar teh sampai produk berbahan dasar konsentrat buah, mulai dari kemasan botol kaca, kemasan kotak (tetra brix aseptic), kemasan pouch, kemasan PET, dan kemasan cup/gelas.

Sampai saat ini, PT. Sinar Sosro telah memiliki 10 pabrik yang tersebar di beberapa wilayah Nusantara yaitu PT. Sinar Sosro KPB Cakung, PT. Sinar Sosro KPB Tambun, PT. Sinar Sosro KPB Cibitung, PT. Sinar Sosro KPB Pandeglang, PT. Sinar Sosro KPB Mojosari, PT. Sinar Sosro KPB Palembang, PT. Sinar Sosro KPB Deli Serdang, PT. Sinar Sosro KPB Gresik, PT. Sinar Sosro KPB Ungaran, dan PT. Sinar Sosro KPB Gianyar Bali.Struktur OrganisasiStruktur organisasi menggambarkan hubungan yang jelas diantara bagian dan posisi-posisi maupun orang-orang yang menunjukkan kedudukan, tugas, wewenang, dan tanggung jawab yang berbeda-beda dalam suatu organisasi. Struktur organisasi ini dibuat dengan tujuan untuk mengatur dan mengarahkan aktifitas yang dilakukan dalam perusahaan, dengan demikian seluruh aktifitas terkoordinir dengan baik dan konsisten. Struktur organisasi yang diterapkan di PT. Sinar Sosro KPB Cibitung adalah bentuk garis, dimana digambarkan secara tegas dan jelas bagan hubungan antara fungsi jabatan, aktifitas, dan garis wewenang yang ada.

Kedudukan tertinggi PT. Sinar Sosro KPB Cibitung dipegang oleh seorang general manager yang bertanggung jawab kepada wakil direktur operasional yang berkedudukan di kantor pusat. Kegiatan general manager dalam mengoperasikan PT. Sinar Sosro KPB Cibitung dibantu oleh empat manager yaitu production and maintenance manager, quality control manager, accounting and finance manager, dan personalia and GA manager.

Adapun tugas dan tanggung jawab setiap jabatan adalah sebagai berikut:1. General Managera. Memberikan pengarahan dan mengkoordinir Production and Maintenance Manager dalam menyiapkan produksi berdasarkan permintaan pemasaran. Memastikan bahwa jadwal pelaksanaan operasional pabrik lancar dan dapat diandalkan. Memastikan efisiensi produksi dan tingkat ketersediaan produk jadi, bahan baku, maupun suplai produksi.b. Memastikan bahwa sistem mutu dari produk-produk yang dihasilkan oleh unit produksi senantiasa memenuhi standar mutu dan spesifikasi yang telah ditentukan, dengan cara merencanakan dan mengawasi mutu produk dengan dibantu Quality Control Manager.c. Mengarahkan dan mengkoordinir Accounting and Finance Manager dalam menyusun anggaran biaya produksi, preventife breakdown, pemakaian bahan baku, maintenance, maupun anggaran tak terduga lainnya, dan membuat laporan keuangan.d. Memastikan terselenggaranya kegiatan pengelolaan sumberdaya manusia, administrasi, dan umum secara efektif dan efisien, dibantu Personalia and GA Manager.2. Production and Maintenance Managera. Perencanakan, melaksanakan, dan mengawasi pelaksanaan operasional produksi dan maintenance, sesuai dengan perencanaan dan strategi atasan terkait untuk mencapai target yang ditentukan.b. Membuat data masukan atau saran kepada general manager dan atasan terkait lainnya untuk tujuan evaluasi dan analisa, baik tentang mutu hasil produksi maupun tentang hal-hal lain yang berhubungan dengan departemen produksi dan maintenance.c. Melakukan pengawasan terhadap penyelesain masalah yang timbul, baik yang berkaitan dengan mesin dan peralatan, maupun karyawan bagian produksi dan maintenance.3. Quality Control Managera. Merencanakan, melaksanakan dan mengawasi pelaksanaan pengawasan kualitas produk, sesuai dengan perencanaan yang telah ditetapkan.b. Membuat data masukan atau saran kepada general manager dan atasan terkait lainnya yang bertujuan untuk evaluasi dan analisa tentang kualitas hasil produksi.c. Merencanakan dan melaksanakan pengendalian sistem mutu produk. Sekaligus melakukan evaluasidan tindak lanjut terhadap kulitas produk.4. Accounting and Finance Managera. Membina sistem akuntansi dan sistem administrasi yang menjamin terjalinnya sistem kontrol internal yang baik pada setiap kegiatan perusahaan.b. Mengkoordinasi dan mengawasi penyusunan laporan keuangan dan laporan lainnya yang dibutuhkan kantor pusat secara tepat waktu, termasuk laporan perhitungan rugi laba, laporan perubahan posisi keuangan dan posisi personalia.c. Memantau posisi saldo awal dan akhir rekening bank, yang digunakan sebagai persiapan laporan operasi biaya berkala untuk digunakan manajemen memantau pengeluaran biaya operasi.

d. Mengkoordinasi dan mengendalikan pencatatan dan laporan keuangan kegiatan-kegiatan pembelian, penjualan, perbaikan, serta biaya produksi dan operasional lain.e. Mengkoordinasi dan mengendalikan proses pengeluaran dan penerimaan dana yang telah disetujui, termasuk uang tunai, cek giro, atau bukti transfer dan memastikan semuanya didukung oleh dokumen yang lengkap dan sah.5. Personalia and GA Managera. Menyusun sasaran dan rencana kebutuhan tenaga kerja.b. Memastikan tersedianya dan terpeliharanya kebijakan-kebijakan dalam sistem pengelolaan sumber daya manusia agar sesuai dengan pelaksanaan di lapangan.c. Memastikan terselenggaranya pengadministrasian karyawan secara efektif dan efisien.d. Memastikan terciptanya iklim kerja yang sehat dan disiplin untuk memacu produktivitas kerja.e. Memastikan terselenggaranya kebutuhan-kebutuhan tenaga terampil dan profesional pada semua unit atau departemen.Produk yang DihasilkanPT. Sinar Sosro memproduksi beberapa jenis produk diantaranya produk teh dalam berbagai jenis kemasan, produk teh asam, teh berkarbonasi, hingga produk jus buah, dan sari buah. Jenis-jenis produk yang dihasilkan oleh PT. Sinar Sosro KPB Cibitung tertera pada Tabel 1.Tabel 1 Produk PT. Sinar Sosro KPB CibitungNo.Nama ProdukVarian dan Kemasan

1Teh Botol SosroKemasan botol kaca RGB : volume 220 ml

Kemasan Tetra brix aseptic : volume 200 ml dan 250 ml

Kemasan Pouch : volume 150 ml dan 250 ml varian melati

2S-teeKemasan PET : volume 350 ml

3Fruit TeaKemasan Pouch: volume 230 ml varian Blackcurrant dan Apple

4Happy JusKemasan PET: volume 300 ml varian Grape dan Appleberry

5Freso Kemasan Cup PP : volume 240 ml

6Country ChoiceKemasan PET : volume 350 ml varian Manggo

Sumber : Arsip PT. Sinar Sosro KPB Cibitung (2015)

PRODUKSI MINUMAN TEH DALAM KEMASAN KOTAK

Bahan BakuTeh KeringTeh kering yang digunakan untuk produksi TBK adalah Teh SPRR atau lebih dikenal dengan jasmine tea. Teh SPRR merupakan jenis teh yang dalam proses pengolahannya menjadi teh kering tidak melalui tahap fermentasi dan diberi aroma bunga melati. Superior dalam tingkat kualitas teh menunjukkan bahwa teh tersebut adalah grade pertama, meskipun standar superior sendiri berbeda untuk masing-masing perkebunan. Secara lebih spesifik jenis teh yang digunakan memiliki perbandingan tertentu antara lain jenis peko, jikeng, dan tulang. Teh SPRR yang digunakan di PT. Sinar Sosro berasal dari PT. Gunung Slamet Slawi, yang merupakan bagian grup Rekso Company. Kemasan bagian luar memakai karung goni sedangkan pada bagian dalam memakai kantong plastik. Hal tersebut bertujuan untuk melindungi teh kering dari air dan udara lembab. Berat teh per karung yang dikirim ke PT. Sinar Sosro KPB Cibitung sekitar 25,5 kg dan teh ini telah mendapat sertifikat pengujian (COA) dan telah sesuai dengan standar mutu PT. Sinar Sosro. Standar mutu teh pada PT. Sinar Sosro dapat dilihat pada Tabel 2. Tabel 2 Standar Mutu Teh Kering PT. Sinar SosroNoKarakteristikIndikatorSyarat

1VisualBerjamur(-)

Aroma dan Rasa Asing(-)

Benda Asing(-)

2Jenis TehSuperior (SPRR)

3AromaKhas Bunga Melati

4Spesifikasi Material Teh HijauPekoe 55%

Jikeng 15%

Bubuk 15%

Tulang 5%

5BungaBunga Gambir (Jasminum officinal)

Bunga Melati (Jasminum sambac)

6Produk JadiWarnaCoklat Keemasan

AromaAroma bunga lebih kuat dari teh

Tannin

7Kadar Air 8%

8KenampakanMerupakan potongan daun, coklat kehitaman

Sumber : Acceptable Quality Level PT. Sinar Sosro (2015)

Gula

Gula berfungsi untuk memberikan rasa manis pada produk yang dihasilkan (TBK). Gula pasir yang digunakan dalam pembuatan TBK yaitu gula yang diproduksi oleh PT. Sugar Labinta Lampung. Gula ini berupa gula rafinasi yang memiliki tingkat kemanisan 900 brix yang telah sesuai dengan standar mutu dan telah mendapat sertifikat pengujian (COA). Standar mutu gula yang digunakan pada PT. Sinar Sosro dapat diliat pada Tabel 3.

Tabel 3. Standar Mutu Gula Rafinasi

No.KarakteristikSyarat

1KotoranSeminimal mungkin

2Ukuran KristalSedang - Kecil

3Kadar Gula 90 oBrix

4pH Larutan dengan Pelarut< 0,2

5Kesadahan Larutan dengan Pelarut< 2 odH

6Kadar Besi 0,5 ppm

7Test Flock 20 NTU

Sumber : Acceptable Quality Level PT. Sinar Sosro (2015)AirAir yang digunakan oleh PT. Sinar Sosro berasal dari air sumur. Air tersebut terlebih dahulu mengalami pengolahan dalam unit pengolahan air (Water Treatment) hingga diperoleh air yang standar sesuai dengan baku mutu air dan dapat mencukupi kebutuhan air di PT. Sinar Sosro. Berikut standar kualitas air yang digunakan dalam pemasakan teh. Standar mutu air yang digunakan pada PT. Sinar Sosro dapat diliat pada Tabel 4.Tabel 4. Standar Mutu Kualitas Air

NoKarakteristikSyarat

1Chlorine0 ppm

2pH6,5 - 8,5

3HardnessMaks 3,5 odH

4Alkalinity 350 ppm

5ChloridaMaks 50 ppm

6NitritMaks 0,06 ppm

7Sianida0 ppm

8Ammonium0,4 ppm

9BesiMaks 0,1 ppm

10ManganMaks 0,06 ppm

11ConductivityMaks 900 mhos

12TurbidityMaks 2 NTU

13WarnaMaks 5 Hazen

Sumber : Arsip PT. Sinar Sosro KPB Cibitung (2015)Adapaun proses pengolahan air tersebut terdiri dari proses penampungan, penyaringan, dan desinfeksi. Berikut tahapan dalam proses pengolahan air :1. Penampungan air

Air yang telah dipompa dari sumur ditampung dalam bak reservoir. Air yang berada pada bak tersebut diproses dengan mencampur larutan kaporit (NaOCl) cair 20% yang berfungsi membunuh mikroorganisme dan mempermudah Fe & Mn untuk beroksidasi. Proses ini dikenal sebagai Klorinasi. Air yang telah diklorinasi kemudian diambil dan dilakukan pengecekan di laboratorium quality control untuk mengetahui kuaitas air dan dapat dilakukan ke tahap proses yang selnjutnya. Jika kualitas air tidak memenuhi standar yang tetapkan seperti air terlalu kotor & terlalu banyak lumpur maka reservoir harus dilakukan pengurasan (scouting) & cleaning.2. Penyaringan tahap pertamaProses penyaringan air pertama kali dilakukan di dalam sand filter dengan menggunakan media pasir silika. Penyaringan ini bertujuan untuk menyaring kotoran dan plak yang mengandung Fe & Mn yang telah teroksidasi pada proses reservoir sehingga tidak ikut terbawa ke dalam proses selanjutnya. Selain itu sand filter juga berfungsi untuk menghilangkan warna, bau, dan rasa yang disebabkan adanya partikel tersuspensi (partikel yang mengendap) seperti lumpur, tanah, dan partikel besar atau kecil dalam air.

3. Penyaringan tahap keduaSetelah air disaring di dalam sand filter, air kemudian dialirkan menuju carbon filter. Carbon filter merupakan unit penyaringan air dengan media carbon aktif sebagai penyaringnya. Fungsi carbon filter yaitu menyerap residu-residu klorin dari sand filter. Carbon filter juga berfungsi untuk menghilangkan zat-zat organik dalam air sehingga dihasilkan air yang lebih jernih. Warna, rasa, dan bau yang diakibatkan oleh zat-zat organik juga akan hilang.4. Pelunakan air (Softener)

Proses pelunakan air dilakukan di tangki softener. Proses ini bertujuan untuk menghilangkan kesadahan air dengan cara mengikat ion kalsium (Ca2+) dan magnesium (Mg2+) dengan menggunakan media resin. Air dari tangki softener ini yang akan digunakan dalam proses pelarutan gula di unit kitchen dan keperluan boiler.Bahan PenolongFilter Aid (Celaton)

Filter aid (celaton) yaitu suatu bahan yang digunakan untuk menyaring dan menjernihkan ekstrak teh. Filter aid (celaton) ini berbentuk serbuk yang berkeja menyaring ekstrak teh sehingga terpisah dari ampasnya. Filter aid mampu menyaring sampai ukuran mikron. Sehingga minuman teh yang dihasilkan lebih jernih.Hidrogen Peroksida Hidrogen peroksida adalah bahan yang digunakan sebagai alat sterilisasi paper. Hidrogen peroksida pada suhu tertentu dapat membunuh miroba pada suatu bahan. Hidrogen peroksida bekeja efektif sebagai desinfektan karena kemampuannya bertindak sebagai agen antimikroba. Mekanisme kerjanya adalah ketika hidrogen peroksida kontak dengan bakteri, zat ini dengan cepat mengoksidasi komponen luar bakteri. H2O2 ini disemprotkan pada kemasan tetra brix aseptic sehingga kontaminan yang menempel pada kemasan tersebut hilang dan kemasan menjadi steril. Food Drug Administration (BPOM Amerika) menyetujui dan menganggap aman penggunaan hidrogen peroksida untuk membunuh bakteri (Anonim 2005).Bahan PengemasPaper

Paper digunakan sebagai bahan pengemas. Paper ini berupa gulungan laminating yang tersusun dari 6 lapisan. Adapun susunan lapisan paper dari luar yaitu LDPE, Paper, LDPE, Alumunium foil, LDPE, dan m-PE. Susunan lapisan tersebut memiliki fungsi masing-masing antara lain LDPE (Low Density Polyethilene) berfungsi untuk melindungi kemasan terhadap kelembapan dari luar. Selanjutnya paper berfungsi membentuk stabilitas dan kekuatan pada kemasan. LDPE (Low Density Polyethilene) berfungsi untuk membantu lapisan paper menempel ke lapisan alumunium foil. Alumunium foil berfungsi untuk melindungi terhadap oksigen, bau, dan cahaya. LDPE (Low Density Polyethilene) berfungsi sebagai lapisan adhesi antara alumunium foil dan lapisan plastik bagian dalam. Lapisan m-PE (m-Polyethilene) berfungsi sebagai lapisan bagian dalam yaitu untuk menghindari kandungan produk meresap ke packaging material dan memberikan sealing kamasan.

Gambar 1 Susunan Paper TBK

Sumber : Dokumen PT. Sinar Sosro (2015)

Paper yang akan digunakan sebagai kemasan TBK pada PT. Sinar Sosro harus memenuhi standar dan mamperoleh sertifikat atau COA. Sedotan

Sedotan merupakan bahan pelengkap dalam produk tetra pak. Sedotan ini digunakan untuk TBK 200 dan 250 ml. Jenis sedotan yang digunakan yaitu straw slim (U-shape) yang disuplai dari PT. Straw Plus dan PT. Selindo.

Strip ApplicatorBahan yang digunakan untuk memperkuat longitudinal seal (LS) yaitu bagian kemasan yang secara vertikal saling bersinggungan. Selain itu strip applicator berfungsi untuk meningkatkan perlindungan terhadap masuknya gas ke area LS dan kemasan TBK.KartonKarton digunakan sebagai bahan pengemas sekunder yang disuplai dari PT. Sentralindo dan PT. Smurfit. Pengepakan menggunakan karton dilakukan secara otomatis oleh mesin.Peralatan ProduksiTangki ekstraksiTangki yang digunakan dalam proses ekstraksi. Tangki ini berkapasitas 6000 liter. Prinsip kerjanya, yaitu daun teh yang dimasukkan melalui feeding berupa pintu yang terdapat pada dinding tangki. Pintu ditutup dan dikunci dengan pengunci ulir kemudian dialirkan air mendidih yang berasal dari PHE.

Tangki FiltroxTangki yang diguanakan untuk menyaring fitrat teh cair pahit (TCP) yang telah diseduh. TCP dari tangki filtrox kemudian dialirkan ke tangki pencampuran (mix tank) untuk dilakukan pencampuran dengan sirup gula menjadi teh cair manis (TCM).Tangki Pelautan Gula

Tangki ini digunakan pada yang digunakan dalam proses pelarutan gula. Gula dan air yang dimasukkan melalui pengumpan dipompa masuk ke dalam tangki. Koil panas yang melingkar di sekeliling tangki akan memanaskan dan menghomogenkan larutan gula. Panas pada koil berasal dari boiler.

Tangki Buffer Syrup

Tangki buffer syrup merupakan tangki yang digunakan dalam proses penyimpanan sirup gula sebelum pembuatan teh cair manis (TCM).Tangki Pencampuran

Tangki pencampuran digunakan dalam proses pencampuran TCP (teh cair pahit) dan sirup gula. Tangki ini berkapasitas 6000 liter. Prinsip kerjanya, yaitu ekstrak tah dan sirup gula yang disaring akan dialirkan ke tangki pencampuran dan akan dilakukan proses pencampuran sampai homogen pada suhu tertentu.Proses Produksi

Teh botol kotak (TBK) merupakan salah satu minuman teh yang dikemas dalam kemasan tetra pak dan diolah dengan sistem sterilisasi UHT (Ultra High Temperature). Proses pengolahan dilakukan dengan menggunakan pemanasan suhu tinggi dan dalam waktu yang sangat singkat untuk membunuh mikroba. Pemanasan yang sangat singkat tersebut akan meminimalisir kerusakan yang terjadi selama proses pemasakan sehingga penampakan yang dihasilkan tidak mengalami perubahan yang signifikan. Kualitas suatu minuman teh selain dipengaruhi bahan baku yang digunakan juga dapat dipengaruhi proses produksinya. Diagram alir proses produksi pembuatan minuman teh kotak pada PT. Sinar Sosro KPB Cibitung dapat dilihat pada lampiran.

Tahap awal dalam pembuatan TBK yaitu proses pemasakan sirup dan proses pemasakan TCP (Teh Cair Pahit). Proses pemasakan sirup dilakukan di tangki pelarutan gula (dissolver tank). Air yang digunakan dalam pemasakan sirup ini berupa air softener yang berasal dari tangki softener. Sebelum dilakukan proses pemasakan air terlebih dahulu dilewatkan melalaui plate heat exchanger (PHE) hingga suhu 70-800C. Pada plate heat exchanger (PHE) air mengalami pertukaran atau perpindahan panas antara steam suhu tinggi dan air softener yang bersuhu rendah. Air tersebut dialirkan kedalam tangki pelarutan dan dilakukan proses pelarutan selama 30 menit pada suhu 60-800C. Sirup gula yang sudah jadi dan homogen kemudain ditampung dalam buffer tank atau tangki penampung sirup gula dan dilakukan pemeriksaan kadar gula (0brix) untuk mengetahui kesesuain kadar gula dengan standar mutu gula.Proses pemasakan TCP menggunakan air yang berasal dari tangki carbon. Air dari tangki carbon dipanaskan di Plate Heat Exchanger (PHE) hingga mencapai suhu 1050C. Penyeduhan teh dilakukan di dalam extract tank (tangki ekstraksi) selama 60 menit pada suhu 100 5 oC. Proses ini bertujuan mengekstrak kandungan tanin dalam teh, karena tanin merupakan komponen teh yang mempengaruhi warna, aroma dan rasa teh. Teh cair pahit (TCP) hasil ekstraksi kemudian disaring menggunakan niagara filter yang bertujuan untuk menyaring ampas teh yang tersisa. Sebelum di transfer ke tangki pencampuran (mix tank) dilakukan pemeriksaan kadar tanin sampai tercapai kadar tanin yang sesuai standar yang telah ditetapkan. Setelah kadar tanin telah sesuai standar TCP ditransfer ke tangki pencampuran melalui proses penyaringan filtrox filter dengan tujuan membersihkan kotoran-kotoran yang ada dalam TCP.

Tahapan proses selanjutnya yaitu pembuatan TCM (Teh Cair Manis). TCM merupakan hasil campuran dari TCP dan sirup gula. Pencampuran dilakukan di dalam mix tank dengan komposisi larutan sesuai standar yang telah ditetapkan. TCM kemudian dialirkan menuju mesin sterilisasi. Sebelum ditransfer ke unit sterilisasi dilakukan pengecekan dan penetapan kadar tanin dan kadar gula sampai tercapai kadar gula dan kadar tanin standar. TCM di transfer ke unit sterilisasi melewati penyaringan bag filter. Proses sterilisasi dilakukan dengan tujuan untuk membunuh mikroba patogen maupun mikroba pembusuk yang terkandung dalam produk sehingga dapat dihasilkan produk dengan kualitas dan keamanan pangan yang tinggi serta dapat disimpan dalam suhu ruang dan dalam waktu yang lama.

Sterilisasi proses produksi TBK dilakukan dengan menerapkan prinsip UHT (Ultra High Temperature) dimana suhu sterilisasi yang digunakan sekitar 1355 0C selama 2-5 detik dengan menggunakan sterilizer. Setelah dilakukan proses sterilisasi teh dialirkan menuju filler TBA (Tetra Brix Aseptic) untuk dilakukan proses pengisian dan pengemasan produk. Proses pengisian ini menggunakan dua mesin yaitu TBA 19 untuk TBK kemasan 200 ml dan TBK kemasan 250 ml. Kapasitas produksi mesin masing-masing 7500 pak/jam.

Pada mesin TBA pemanasan strip applicator dilakukan pada suhu 2400C, pemanasan ini bertujuan agar strip menempel sebagian pada paper setelah dilewatkan pada rol pengepres. Selanjutnya paper dilewatkan pada larutan H2O2 35% dan dikeringkan dalam heating chamber dengan suhu 93-2000C. Sebelum menuju aseptic chamber, paper dilewatkan dengan udara panas dari air knife yanng betujuan untuk menghilangakan sisa H2O2 yang masih menempel. Aseptic chamber disterilisasi dengan udara steril bersuhu 130-1500C dan larutan H2O2 yang disemprotkan. Proses pengisian pada TBK dilakukan secara aseptis dan setelah paper dibentuk dalam bentuk silinder. Proses tersebut dilakukan dengan melewatkan paper pada elemen longitudinal sealing (LS) dengan suhu 2700C dan tekanan 0,1 bar. Kemudian dilakukan pengisian dan transversal sealing pada bagian atas dan bawah paper. Diagram alir proses filling TBK dapat dilihat pada lampiran.

Produk TBK yang sudah jadi kemudian disalurkan pada chain conveyor menuju ruang pengepakan. Sebelum dilakukan pengepakan TBK akan melewati proses coding yaitu pemberian informasi kode produksi dan waktu kadaluarsa dengan menggunakan mesin ink jet printer. Kode produksi yang dicantumkan meliputi waktu produksi, kode mesin, dan formulasi sedangkan waktu kadaluarsa meliputi tanggal, bulan dan tahun. Produk TBK ini biasanya memiliki umur simpan selama satu tahun dari waktu produksinya. Proses pengepakan dilakukan dengan menggunakan kemsan karton yang tiap kartonya berisi 24 buah TBK. Karton-karton kemudian ditumpuk dengan tumpukan maksimal 10 karton diatas palet dengan jumlah 168 karton/palet untuk kemasan 250 ml dan 192 karton/palet untuk kemasan 200ml. Hal ini dilakukan agar produk tidak bersentuhan secara langsung dengan permulaan lantai dan memudahkan penanganan produk untuk penyimpanan dan pengangkutan.Pengolahan Limbah

Sistem pengolahan limbah yang dilakukan pada PT. Sinar Sosro KPB Cibitung meliputi pengolahan limbah padat dan limbah cair. Limbah padat yang dihasikan berupa ampas teh, pecahan botol, paper kemasan tetra brix aseptic, kemasan PET, dan straw (sedotan). Ampas teh yang dihasilkan diolah menjadi pupuk kompos dan digunakan untuk pemupukan tanaman-tanaman di area pabrik. Limbah pecahan botol kaca dihancurkan terlebih dahulu sebelum dikembalikan ke pemasok yaitu PT. Mulia Glass. Limbah paper diolah terlebih dahulu menjadi pulp kertas sehingga bisa didaur ulang. Sedangkan limbah sedotan dan botol PET dijual ke pengepul untuk dijual kembali.

Limbah cair yang dihasilkan PT. Sinar Sosro berasal dari proses sterilisasi, bilasan tangki pada kitchen, dan sanitasi alat. Limbah tersebut diolah pada instalasi WWTP (Waste and Water Treatment). Pada pengolahan limbah cair terdapat beberapa tahapan proses diantaranya sump pit, cooling tower, bak ekualisasi, methane up-low reactor, bak aerasi, dan clarifier. Sump pit berfungsi untuk memisahkan air limbah yang masuk dengan limbah padat dan limbah cair selain air seperti minyak. Alat ini memiliki prinsip seperti screening, floatasi, dan sedimentasi. Air limbah yang masuk memiliki suhu sekitar 40-50oC dengan pH 9-10 dan kadar COD > 1000 ppm.

Selanjutnya air limbah dipompa ke cooling tower. Pada proses ini air limbah mengalami penurunan suhu 5-7 oC dari suhu awal dengan pH tetap. Selanjutnya air limbah dialirkan menuju bak ekualisasi yang merupakan proses pengolahan primer limbah secara aerob sehingga terjadi penurunan pH 3-4 dari pH awal. Setelah melalui proses ini, air limbah masuk ke dalam methane up-low reactor (MUR) yang berlangsung secara anaerob dengan pH optimal 6,8-7,8. Penyesuaian pH dilakukan dengan penambahan NaOH dan HCl. Pada fase ini terjadi pemisahan limbah menjadi tiga fase yaitu air, lumpur, dan gas. Gas yang dihasilkan dapat dipurifikasi sehingga metana dapat dimanfaatkan untuk dijadikan sumber listrik listrik.

Air limbah kemudian dipompa menuju bak aerasi. Proses ini merupakan tahapan sekunder pengolahan limbah cair yang mengandung lumpur aktif. Pada tahap ini O2 ditmbahkan menggunakan blower untuk memperoleh konsentrasi oksigen 0,5 2 ppm agar pemberian oksigen pada bakteri anaerob lebih efisien. Proses terakhir adalah clarifier. Pada proses ini, lumpur aktif dipisahkan dengan air. Lumpur mengendap dan sebagian dialirkan kembali ke bak ekualisasi. Sedangkan air dialirkan ke kolam yang akan dialirkan ke sungai. Air hasil clarifier juga dimanfaatkan sebagai kolam ikan.

HACCP MINUMAN TEH DALAM KEMASAN KOTAK

Ruang Lingkup HACCP

Indonesia mengadopsi sistem HACCP versi CAC dan menuangkannya dalam acuan SNI 01-4852-1998 tentang Sistem Analisa Bahaya dan Pengendalian Titik-Titik Kritis (HACCP) serta pedoman penerapannya yaitu Pedoman BSN 1004/1999. Sistem yang penerapannya masih bersifat sukarela. Sistem HACCP ini didasarkan pada ilmu pengetahuan dan sistematika, mengidentifikasi bahaya dan tindakan pengendaliaannya untuk menjamin keamanan pangan. Menurut SNI 01-4852-1998, HACCP adalah suatu alat untuk menilai bahaya dan menetapkan sistem pengendalian yang memfokuskan pada pencegahan atau tindakan preventif untuk meminimumkan resiko dan bukan menghilangkan resiko. HACCP dapat diterapkan pada seluruh rantai pangan dari produk primer sampai konsumsi akhir. HACCP diterapkan dengan menggunakan 12 langkah dengan lima langkah awal dan tujuh prinsip utama. HACCP memfokuskan pada critical control point (CCP) sebagai acuan tindakan preventif yang diperlukan untuk mengurangi bahaya agar tidak membahayakan konsumen.Kebijakan Mutu

PT. Sinar Sosro memiliki dua kebijakan mutu. Kebijakan mutu pertama yaitu memproduksi minuman yang berkualitas, unggul, aman, dan halal, sesuai dengan kebutuhan dan keinginan pelanggan. Kebijakan mutu kedua yaitu pimpinan dan seluruh karyawan PT. Sinar Sosro secara konsisten menerapkan sistem manajemen mutu, sistem keamanan pangan, dan sistem jaminan halal melalui pengendalian mutu terpadu di semua lini perusahaan sesuai standar yang ditetapkan. Komitmen PT. Sinar Sosro dalam memenuhi kebutuhan dan keinginan pelanggan mengacu pada ISO 9001: 2008 dan ISO 22000: 2005. Selain itu PT. Sinar Sosro juga menerapkan sistem keamanan pangan yang mengacu pada sistem HACCP.

Implementasi HACCP pada PT. Sinar Sosro

Organisasi

Langkah awal yang harus dilakukan dalam penyusunan rencana HACCP adalah membentuk tim HACCP yang melibatkan semua komponen dalam industri yang terlibat dalam menghasilkan produk pangan yang aman. Tim HACCP terdiri dari individu-individu dengan latar belakang pendidikan atau disiplin ilmu yang beragam, dan memiliki keahlian spesifik dari bidang ilmu yang bersangkutan, misalnya ahli mikrobiologi, ahli mesin/engineer, ahli kimia, dan lain sebagainya sehingga dapat melakukan brainstorming dalam mengambil keputusan. Jika keahlian tersebut tidak dapat diperoleh dari dalam perusahaan, saran-saran dari para ahli dapat diperoleh dari luar. Struktur organisasi yang menggambarkan garis tanggung jawab personal inti tim HACCP telah disusun tersendiri dalam file kualifikasi jabatan dan file kompetensi di bagian personalia dan umum.HACCP yang diterapkan di PT. Sinar Sosro mengacu pada manual HACCP. Manual HACCP merupakan dokumen rencana HACCP yang berisi 12 langkah HACCP meliputi organisasi, deskripsi produk, identifikasi pengguna, diagram alir, verifikasi diagram alir, analisa bahaya, penentuan CCP, penetapan batas kritis, prosedur pemantauan CCP, penetapan tindakan koreksi, verifikasi program HACCP, dan perekaman data atau dokumentasi. Dokumen tersebut disiapkan oleh ketua tim HACCP yaitu wakil manajemen representatif serta ditinjau dan ditandatangani oleh Manajemen Representatif. Dokumen manual HACCP pada PT. Sinar Sosro telah mengalami revisi beberapa kali sejak PT. Sinar Sosro menerapkan sistem HACCP ini. Masing-masing 12 dokumen mengalami revisi dengan jumlah yang berbeda. Misalnya pada dokumen Organisasi mengalami revisi ke XI pada 2015, sedangkan Deskripsi Produk mengalami revisi ke V pada 2015. Revisi tersebut disesuaikan dengan kondisi aktual pabrik pada tahun tersebut.

HACCP disusun oleh suatu organisasi atau tim HACCP yang dibentuk untuk mempersiapkan HACCP baik untuk audit internal maupun eksternal. Tim HACCP tersebut tersusun dari seorang ketua dan delapan anggota. Ketua merupakan manager departemen quality control (QC). Anggota tim HACCP terdiri dari manager personalia dan umum, manager PGA, supervisor gudang PBPI, supervisor P&M, dan asisten supervisor QC. Struktur organisasi tersebut tercantum dalam dokumen quality manual pada sistem manajemen mutu ISO 9001:2008 tentang struktur organisasi.

Deskripsi Produk

PT. Sinar Sosro memproduksi berbagai jenis produk. Salah satu produk yang menjadi unggulan selain munuman teh botol dalam kemasan botol kaca (TBS), minuman teh dalam kemasan kotak/tetra brix aseptic (TBK). Produk minuman teh dalam kemasan kotak yang dihasilkan pada PT. Sinar Sosro terdiri dari TBK 200 ml, TBK 250 ml. TBK terbuat dari ekstrak teh, gula, dan air yang dibuat dengan sistem UHT (Ultra High Temperatur) tanpa bahan pengawet. UHT merupakan proses sterilisasi menggunakan suhu tinggi (1305oC) dalam kecepatan 2-5 detik. Proses ini menyebabkan kerusakan protein lebih rendah, pencoklatan lebih sedikit, dan kerusakan komposisi bahan lebih rendah. TBK merupakan minuman ringan yang dapat diminum kapan saja, dan dalam keadaan dingin lebih terasa kesegarannya. TBK dikemas menggunakan tetra brix aseptic sebagai kemasan primer, dan karton sebagai kemasan sekunder. Produk ini mempunyai umur simpan selama satu tahun terhitung dari tanggal produksinya.

Setiap produk yang dihasilkan PT. Sinar Sosro memiliki critical control point (CCP) yang secara keseluruhan dirangkum pada manual HACCP. Deskripsi produk pada manual HACCP telah mengalami lima kali revisi. Revisi sebagian besar disebabkan adanya perubahan deskripsi produk dan penambahan produk baru.

Identifikasi Pengguna

Produk yang dihasilkan PT. Sinar Sosro KPB Cibitung terutama minuman teh botol dalam kemasan kotak merupakan minuman ringan yang siap dikonsumsi (ready to drink). Produk TBK 200 ml dan TBK 250 ml ditujukan untuk konsumen dengan memperhatikan nilai angka kecukupan gizi yang tertera pada kemasan sebagai berikut :

Nutrition Facts

Takaran Saji1 kotak (250 ml)

Jumlah per saji

Kalori85 Kkal

Massa% AKG

Lemak total0 g0 %

Protein0 g0 %

Karbohidrat total19 g6 %

Gula18 g

Natrium30 mg1 %

Nutrition Facts

Takaran Saji1 kotak (200 ml)

Jumlah per saji

Kalori70 Kkal

Massa% AKG

Lemak total0 g0 %

Protein0 g0 %

Karbohidrat total15 g6 %

Gula15 g

Natrium25 mg1 %

% AKG berdasar diet 2000 kalori

Sumber : Arsip Manual HACCP, PT. Sinar Sosro KPB Cibitung (2015)

Produk minuman ringan TBK 200 ml dan 250 ml ini tidak direkomendasikan untuk dikonsumsi jika terjadi cacat produk secara fisik pada kemasan. Cacat fisik tersebut seperti kebocoran kemasan, kemasan penyok, seal terbuka, atau terjadi perubahan fisik seperti aroma dan rasa serta penampakan saat produk dibuka. Subjek Identifikasi Pengguna pada manual HACCP PT. Sinar Sosro mengalami revisi ke III pada 2015 dengan penambahan produk baru pada dokumen tersebut.

Diagram Alir

Diagram alir pada manual HACCP meliputi proses persiapan, produksi, penyimpanan, transportasi, dan water treatment. Diagram alir ini mengalami revisi ke VI pada Mei 2015. Adanya revisi disebabkan karena beberapa tambahan proses. Revisi juga disebabkan adanya spesifikasi proses sehingga lebih detail. Diagram alir memiliki beberapa tingkatan. Tingkatan pertama terdiri dari diagram input, process, dan output. Tingkatan kedua diturunkan dari diagram alir tingkat pertama sehingga urutan proses menjadi lebih jelas. Diagram alir tingkat kedua memiliki 7 proses dengan gudang logistik dan air dari water treatment sebagai input, dan kitchen, pasteurisasi/sterilisasi, pengisian, serta pengepakan sebagai proses. Output yang dihasilkan pada diagram alir tingkat kedua adalah penggudangan.

Diagram alir tingkat ketiga merupakan uraian proses secara spesifik terhadap pembuatan produk maupun proses pada PT. Sinar Sosro KPB Cibitung. Diagram alir pembuatan minuman teh dalam kemasan kotak (TBK) PT. Sinar Sosro dapat dilihat pada lampiran.

Verifikasi Diagram Alir

Diagram alir tersebut harus melalui proses verifikasi. Verifikasi dilakukan dengan membandingkan diagram alir tersebut dengan keadaan aktual pada pabrik. Jika tidak lolos verifikasi, maka tim HACCP harus mengganti diagram alir sesuai dengan proses aktualnya. Setelah lolos verifikasi, dilakukan analisis bahaya terhadap proses-proses tersebut.

Analisa Bahaya

Setelah lima tahap pendahuluan terpenuhi, tim HACCP melakukan analisa bahaya dan mengindentifikasi bahaya beserta cara-cara pencegahan untuk mengendalikannya. Analisa bahaya amat penting untuk dilakukan terhadap bahan baku, komposisi, setiap tahapan proses produksi, penyimpanan produk, dan distribusi, hingga tahap penggunaan oleh konsumen. Tujuan analisis bahaya adalah untuk mengenali bahaya-bahaya apa saja yang mungkin terjadi dalam suatu proses pengolahan sejak awal hingga ke tangan konsumen. Analisis bahaya terdiri dari tiga tahap yaitu, identifikasi bahaya, penetapan tindakan pencegahan (preventive measure), dan penentuan kategori resiko atau signifikansi suatu bahaya. Dengan demikian, perlu dipersiapkan daftar bahan mentah dan ingredient yang digunakan dalam proses, diagram alir proses yang telah diverifikasi, serta deskripsi dan penggunaan produk yang mencakup kelompok konsumen beserta cara konsumsinya, cara penyimpanan, dan lain sebagainya. Analisis bahaya merupakan prinsip pertama dalam HACCP.

Tabel 5. Jenis-jenis bahaya

Jenis BahayaContoh

Biologi

KimiaSel Vegetatif : Salmonella sp, Escherichia coli

Kapang : Aspergillus, Penicillium, Fusarium

Virus : Hepatitis A

Parasit : Cryptosporodium sp

Spora bakteri : Clostridium botulinum, Bacillus cereus

Toksin mikroba, bahan tambahan yang tidak diizinkan, residu pestisida, logam berat, bahan allergen

FisikPecahan kaca, potongan kaleng, ranting kayu, batu atau kerikil, rambut, kuku, perhiasan

Sumber : Fakultas Teknologi Pertanian (Fateta) IPB, 2005

Menurut SNI 01-4852-1998 tentang HACCP serta Pedoman Penerapannya (1998), bahaya (hazard) adalah suatu unsur terjadinya masalah atau resiko secara fisik, kimia, dan biologi dalam suatu produk pangan yang dapat menyebabkan gangguan kesehatan pada manusia. Bahaya-bahaya tersebut dapat dikategorikan ke dalam enam kategori bahaya, yaitu bahaya A sampai F.

Tabel 6. Karakteristik bahaya

Kelompok Bahaya Karakteristik Bahaya

Bahaya AProduk-produk pangan yang tidak steril dan dibuat untuk konsumsi kelompok beresiko (lansia, bayi, wanita hamil, wanita menyusui, immuno compromised)

Bahaya BProduk mengandung ingridient sensitif terhadap bahaya biologi, kimia atau fisik

Bahaya CProses tidak memiliki tahap pengolahan yang terkendali yang secara efektif membunuh mikroba berbahaya atau menghilangkan bahaya kimia atau fisik

Bahaya DProduk mungkin mengalami rekontaminasi setelah pengolahan sebelum pengemasan

Bahaya EAda potensi terjadinya kesalahan penanganan selama distribusi atau oleh konsumen yang menyebabkan produk berbahaya

Bahaya FTidak ada tahap pemanasan akhir setelah pengemasan atau di tangan kosumen atau tidak ada pemanasan akhir atau tahap pemusnahan mikroba setelah pengemasan sebelum memasuki pabrik (untuk bahan baku) atau tidak ada cara apapun bagi konsumen untuk mendeteksi, menghilangkan atau menghancurkan bahaya kimia atau fisik

Sumber : Fakultas Teknologi Pertanian (Fateta) IPB, 2005

Penentuan resiko atau peluang tentang terjadinya suatu bahaya, maka dapat dilakukan penetapan kategori resiko. Banyaknya bahaya yang dimiliki oleh suatu bahan baku, dapat dikategorikan resiko I sampai VI. Selain itu, bahaya yang ada dapat juga dikelompokkan berdasarkan signifikansinya. Signifikansi bahaya dapat diputuskan oleh tim dengan mempertimbangkan peluang terjadinya (reasonably likely to occur) dan keparahan (severity) suatu bahaya.Tabel 7. Penetapan kategori resiko

Karakteristik BahayaKategori ResikoJenis bahaya

00Tidak mengandung bahaya A sampai F

(+)IMengandung satu bahaya B sampai F

(++)IIMengandung dua bahaya B sampai F

(+ + +)IIIMengandung tiga bahaya B sampai F

(+ + + +)IVMengandung empat bahaya B sampai F

(+ + + + +)VMengandung lima bahaya B sampai F

A+ (kategori khusus) dengan atau tanpa bahaya B-FVIKategori resiko paling tinggi (semua produk yang mempunyai bahaya A)

Sumber : Fakultas Teknologi Pertanian (Fateta) IPB, 2005

Bahaya juga dapat diidentifikasi tingkat keparahannya serta peluang munculya bahaya tersebut. Bahaya yang memiliki tingkat keparahan rendah dapat dianggap tidak ada. Bahaya yang memiliki tingkat keparahan sedang sampai tinggi harus dipertimbangkan untuk dijadikan critical control point dan dicarikan proses pencegahannya.

Tabel 8. Signifikasi bahaya

Peluang bahayaTingkat Keparahan (Severity)

L M H

Peluang Terjadi (Reasonably likely to occur) lLlMlHl

mLmMmHm*

hLhMh*Hh*

Umumnya dianggap signifikan dan akan diteruskan/dipertimbangkan dalam penetapan CCP

Keterangan : L=l= low, M=m= medium, H=h=high

Sumber : Fakultas Teknologi Pertanian (Fateta) IPB, 2005

Analisa bahaya PT. Sinar Sosro KPB Cibitung pada produk TBK dilakukan mulai dari tahap penerimaan bahan baku sampai produk jadi. Pada gudang logistik, analisa bahaya dilakukan pada bahan baku dan bahan pengemas seperti gula, teh kering, air sumur, filter aids, straw (sedotan), OPP (lem), karton dan paper kemasan TBK. Potensi bahaya yang paling sering timbul pada penerimaan bahan baku adalah bahaya biologi seperti bakteri, kapang, dan khamir. Bahaya lain yang mungkin muncul adalah bahaya fisik seperti serpihan karung, pasir, lumpur, dan benda asing. Selain kedua bahaya tersebut, bahaya kimia seperti residu pestisida juga berpotensi. Bahan pengemas dan kelengkapanya seperti paper tetra brix aseptic, straw, OPP dan karton juga berpotensi memiliki bahaya yaitu plastik wrapping, debu, dan sisa bahan kimia.

Air merupakan bahan baku utama dalam proses pembuatan TBK. Air yang digunakan pada proses merupakan air yang telah melalui proses pengolahan (water treatment). Proses pengolahan air memiliki beberapa tahapan proses yang masing-masing mempunyai potensi bahaya. Potensi bahaya yang sering muncul pada proses pengolahan air adalah bahaya biologi (E. coli dan bakteri coliform) dan kimia (residu klorin, asam, dan logam berat). Bahaya tersebut tergolong pada karakteristik bahaya B dan bahaya D dengan kategori resiko II.

Pemasakan TBK terdiri dari beberapa tahapan proses. Proses tersebut diantaranya pembuatan larutan gula, penyaringan gula, pembuatan ekstrak teh cair pahit (TCP), penyaringan teh cair pahit (TCP), pencampuran TCP, dan penyaringan teh cair manis dengan sirup gula. Potensi bahaya yang mungkin timbul pada proses pemasakan TBK adalah bahaya biologi dan bahaya fisik. Bahaya biologi tersebut dapat berupa bakteri, kapang, dan khamir sedangkan bahaya fisik yang mungkin timbul adalah benda asing berupa kerak teh. Bahaya tersebut tergolong pada karakteristik bahaya B, bahaya D, dan bahaya E dengan kategori resiko III.

Sebelum dilakukan proses pengemasan, teh cair manis (TCM) terlebih dahulu melalui beberapa proses seperti preheating, sterilisasi, dan cooling. Potensi bahaya juga dapat muncul pada proses ini jika suhu yang digunakan tidak memenuhi standar. Potensi bahaya tersebut yaitu bahaya biologi dan bahaya fisik. Bahaya biologi yang dapat muncul adalah bakteri termofilik yang tahan terhadap suhu tinggi. Sedangkan bahaya fisik yang timbul adalah kerak teh. Bahaya fisik ini jarang muncul karena tangki yang digunakan selama proses pemasakan baik pembuatan TCP, TCM, dan mix tank selalu dibersihkan sebelum dan sesudah proses produksi. Bahaya tersebut tergolong pada karakteristik bahaya B, bahaya D, dan bahaya E dengan kategori resiko III.

Teh yang telah melewati sterilizer kemudian dialirkan menuju filler TBA (tetra brix aseptic) untuk dilakukan proses pengisian dan pengemasan produk. Filler TBA memiliki beberapa bagian proses yang memungkinkan munculnya potensi bahaya. bagian proses tersebut terdiri dari strip applicator, sterilisasi paper menggunakan steam, AP valve, longitudinal sealing, pengisisan produk, transversal sealing, cutting, dan final folder. Potensi bahaya utama yang muncul pada bagian proses filler tersebut adalah bahaya biologi. Bahaya tersebut meliputi kapang, khamir, dan bakteri termofilik. Bahaya lain yang berpotensi pada filler adalah bahaya kimia berupa residu H2O2. Residu H2O2 muncul ketika proses pembilasannya tidak sempurna pada kemasan paper TBK. Bahaya tersebut tergolong pada karakteristik bahaya B, bahaya D, dan bahaya E dengan kategori resiko III.

Produk dari filler TBA kemudian disalurkan melalui chain conveyor menuju ruang pengepakan sekaligus dilakukan proses coding tanggal produksi dan kadaluarsa. Di dalam ruang pengepakan terdapat beberapa tahapan proses yang dilalui TBK sehingga produk siap dipasarkan. Tahapan proses tersebut yaitu pemasangan straw menggunakan straw applicator, pengepakan dalam karton menggunakan cardboard packer, penimbangan, coding, pemaletan, pemasangan label dan penyimpanan dalam gudang barang jadi. Potensi bahaya fisik berupa debu dan serangga sering muncul pada proses penyimpanan tetapi jarang muncul pada proses lainnya. Bahaya tersebut tergolong pada karakteristik bahaya E dan bahaya F dengan kategori resiko II.

Penentuan Critical Control Point (CCP)

CCP atau Titik Kendali Kritis didefinisikan sebagai suatu titik, langkah atau prosedur dimana pengendalian dapat diterapkan dan bahaya keamanan pangan dapat dicegah, dihilangkan atau diturunkan sampai batas yang dapat diterima. Penentuan CCP merupakan prinsip kedua dari HACCP dengan mengidentifikasi bahaya. Setiap bahaya yang telah diidentifikasi dalam proses sebelumnya, dapat ditentukan satu atau beberapa CCP dimana suatu bahaya dapat dikendalikan. Masing-masing titik penerapan tindakan pencegahan yang telah ditetapkan diuji dengan menggunakan CCP decision tree untuk menentukan CCP. Decision tree berisi urutan pertanyaan mengenai bahaya yang mungkin muncul dalam suatu langkah proses, dan dapat juga diaplikasikan pada bahan baku untuk mengidentifikasi bahan baku yang sensitif terhadap bahaya atau untuk menghindari kontaminasi silang. Suatu CCP dapat digunakan untuk mengendalikan satu atau beberapa bahaya, misalnya suatu CCP secara bersama-sama dapat dikendalikan untuk mengurangi bahaya fisik dan mikrobiologi.

CCP pada proses pembuatan TBK pada PT. Sinar Sosro KPB Cibitung tahun 2015 mengalami revisi dari tahun sebelumnya. Pada tahun 2014, terdapat tujuh CCP sedangkan, pada tahun 2015 terdapat enam CCP. CCP pada revisi ke X tahun 2014 antara lain air sumur (kandungan kimia air/logam berat), water treatment (kandungan residu klorin, Fe, Mg, Cn, Mn), sterilisasi main heater, pengisian TBA yaitu sterilisasi paper dari mikroba, sterilisasi paper dari residu H2O2, longitudinal sealing, dan transversal sealing. CCP pada revisi ke XI megalami sedikit perubahan yaitu penambahan dan penghilangan beberapa CCP dari tahun sebelumnya. CCP revisi 2015 yaitu main heating, cooling suhu transfer (kontaminasi mikroba), sterilisasi paper dari mikroba, sterilisasi paper dari residu H2O2, longitudinal sealing, dan transversal sealing.

Revisi dari tahun 2014 ke tahun 2015 adalah penghilangan CCP 1 dan 2 yaitu air sumur (kandungan kimia air/logam berat), water treatment (kandungan residu klorin, Fe, Mg, Cn, Mn). Jika kedua CCP ini dihilangkan, maka jumlah CCP menjadi empat. Selain menghilangkan dua CCP, revisi tahun 2015 juga menambahkan CCP cooling suhu pada area proses sterilisasi TTAD (Tetra Term Aseptic Drink). CCP air sumur (kandungan kimia air/logam berat) dihilangkan pada revisi 2015 karena semua air sumur yang digunakan pada pembuatan munuman teh oleh PT. Sinar Sosro KPB Cibitung terbukti tidak mengandung logam berat.

CCP water treatment (kandungan residu klorin) juga dihilangkan pada revisi 2015 karena mengacu pada Thaheer (2005) tentang baku mutu air secara umum, kandungan klorin dalam batas aman adalah 3-10 ppm, sedangkan PT. Sinar Sosro memiliki standar batas klorin 0, sehingga CCP ini dihilangkan karena dianggap batas standar klorin 0 ppm berada dalam standar dan tidak memerlukan pengolahan lebih lanjut. Jika kandungan klorin diatas 10 ppm maka dilakukan pengenceran sampai batas ppm yang diinginkan.

CCP pertama pada HACCP revisi 2015 adalah main heating yang berada pada area proses sterilisasi. Main heating dijadikan CCP karena hanya dengan proses ini yang dapat mengurangi jumlah mikroorganisme yang dapat menyebabkan kerusakan pada produk. Produk yang telah melalui proses main heating ini dapat dinyatakan steril dan aman sebelum akhirnya dikemas dalam kemasan tetra brix aseptic. Hal utama yang mendasari sterilitas pada proses ini adalah pengaturan suhu. Jika suhu berada dibawah standar (130-135oC) maka mikroorganisme patogen masih dapat bertahan dalam produk dan dapat membahayakan konsumen. Jika suhu berada diatas standar, maka dapat merusak kandungan dalam minuman teh.

CCP kedua yaitu cooling (suhu transfer) yang masih termasuk dalam area sterilisasi. CCP cooling (suhu transfer) ditambahkan pada revisi 2015. Hal ini disebabkan karena tahapan ini dirancang spesifik untuk menghilangkan atau mengurangi bahaya mikrobiologi yang mungkin terjadi sampai pada tingkatan yang dapat diterima sebelum teh cair manis dikemas. Jika proses ini dihilangkan maka bahaya mikroorganisme akan melebihi tingkatan yang dapat diterima. Sehingga proses ini dijadikan CCP. Suhu cooling yang dianjurkan adalah maksimal 50oC. Jika suhu berada dibawah standar maka mikroorganisme patogen dapat bertahan dan merusak produk sehingga membahayakan konsumen. Jika suhu berada diatas batas standar, maka ketika proses filler dapat merusak fisik kemasan.

CCP ketiga dan empat adalah sterilisasi paper dari bahaya mikrobiologi dan bahaya kimia. Proses sterilisasi paper berfungsi untuk mensterilkan kemasan sebelum digunakan untuk mengemas TCM. Proses ini termasuk CCP karena tahap ini dirancang secara spesifik untuk mencegah adanya kontaminasi mikroba seperti kapang, khamir, dan bakteri serta kontaminasi kimia berupa residu peroksida ke dalam kemasan TBK yang akan mempengaruhi ketahanan produk terhadap kerusakan. Jika proses sterilisasi paper tidak dilakukan dapat menyebabkan adanya kontaminasi silang dari paper yang tidak steril.

CCP kelima adalah longitudinal sealing (LS). Sealing ini berfungsi merapatkan kemasan pada sisi terpanjangnya yaitu yang terdapat pada bagian belakang kemasan. LS juga berfungsi untuk melindungi produk dari kotaminan yang berasal dari lingkungan sekitar. Kegagalan proses selaing LS dapat menyebakan kebocoran sehingga produk membahayakan konsumen. LS dijadikan CCP karena proses sealing ini merupakan proses krusial dan dirancang secara spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi pada TBK.

CCP keenam adalah transversal sealing (TS). Sealing ini memiliki fungsi yang sama dengan LS. Perbedaannya adalah TS digunakan untuk merapatkan bagian atas dan bawah kemasan TBK. Kegagalan proses sealing ini dapat menyebabkan kebocoran sehingga umur simpan produk semakin pendek dan jika dikonsumsi dapat membahayakan konsumen. Sama halnya dengan LS, TS dijadikan CCP karena proses sealing ini merupakan proses krusial dan dirancang secara spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi pada kemasan TBK.

Penentuan Batas Kritis

Critical limit (CL) atau batas kritis adalah suatu kriteria yang harus dipenuhi untuk setiap tindakan pencegahan yang ditujukan untuk menghilangkan atau mengurangi bahaya sampai batas aman. Batas ini akan memisahkan antara "yang diterima" dan "yang ditolak", berupa kisaran toleransi pada setiap CCP. Batas kritis ditetapkan untuk menjamin bahwa CCP dapat dikendalikan dengan baik. Penetapan batas kritis haruslah dapat dijustifikasi, artinya memiliki alasan kuat mengapa batas tersebut digunakan dan harus dapat divalidasi artinya sesuai dengan persyaratan yang ditetapkan serta dapat diukur. Penentuan batas kritis ini biasanya dilakukan berdasarkan studi literatur, regulasi pemerintah, para ahli di bidang mikrobiologi maupun kimia, CODEX dan lain sebagainya.

Batas kritis merupakan kondisi atau keadaan yang menunjukan perbedaan antar produk yang aman dan tidak aman. Batas kritis dapat dikatakan sebagai satu atau lebih toleransi yang harus dipenuhi untuk menjamin bahwa suatu CCP secara efektif dapat mengendalikan bahaya biologi, kimia dan fisika (Thaheer 2005). Penetapan batas kritis harus dapat dijustifikasi dan dapat diukur. Batas kritis tidak dapat melampaui batas yang sudah diterapakan, karena batas kritis ini sudah merupakan toleransi yang akan menjamin bahwa bahaya dapat dikontrol. Penentuan batas kritis pada PT. Sinar Sosro ditentukan pada setiap CCP yang ditemukan dalam setiap tahapan proses, yaitu sterilisasi TTAD, cooling suhu transfer sterilisasi TTAD, sterilisasi paper, longitudinal sealing, dan transversal sealing.

Batas kritis yang ditentukan pada CCP 1 proses sterilisasi TTAD, yaitu suhu yang digunakan dalam proses sterilisasi pada suhu 13050C. Batas kritis tersebut ditetapkan sesuai prinsip UHT (Ultra High Temperature) untuk mencapai penurunan jumlah mikroba dalam produk menjadi 0, sekaligus meminimalisir kerusakan zat gizi dan komponen lain yang terkandung dalam produk. Jika suhu sterilisasi berada dibawah batas kritis yang ditetapkan, dihawatirkan produk masih mengandung sejumlah mikroba yang dapat memperpendek umur simpan produk sedangkan jika suhu sterilisasi berada pada diatas batas kritis maka dikhawatirkan produk akan kehilangan zat gizi yanng dikandungnya.

CCP 2 adalah suhu pada proses cooling suhu transfer sterilisasi TTAD. Suhu maksimal yang digunakan pada cooling suhu transfer sterilisasi TTAD adalah 50 0C. Proses cooling ini bertujuan untuk penurunan suhu pada produk yang telah disterilisasi sebelum proses pengisian dilakukan. Pada suhu diatas 50 0C, TCM dapat merusak kemasan tetra brix aseptic dan memungkinkan terjadinya migrasi. Sedangkan pada suhu dibawah 50 0C kontaminan masih dapat bertahan dan merusak produk sehingga umur simpan menjadi lebih pendek dan kandungan gizi produk berkurang.

Proses sterilisasi paper tergolong dalam CCP 3 dan 4. Proses sterilisasi dilakukan dengan kombinasi penggunaan peroksida dan panas pada suhu tertentu. Peroksida ini merupakan bahan sterilizer yang akan bekerja dalam mensterilkan paper. Batas kritis dalam penggunaan peroksida pada PT. Sinar Sosro dalam melakukan sterilissi paper yaitu konsentrasi 30-50% dan suhu peroksida minimal 700 C, pada konsentrasi ini peroksida sangat efektif dalam membunuh mikroba sehingga konsentrasi dan suhu penggunaan peroksida perlu diperhatikan dan dikontrol. Residu peroksida dapat terjadi dalam proses sterilisasi paper dapat disebabkan karena konsentrasi dan suhu penggunaan peroksida yang tidak sesuai dengan standar yang ditetapkan. Selain konsentrasi dan suhu peroksida, residu peroksida merupakan batas kritis yang harus diperhatikan. Batas kritis penggunaan peroksida yaitu 0 ppm, artinya paper TBK yang telah disterilisasi harus bebas dari residu peroksida.

Batas kritis pada CCP 5 dan 6, yaitu longitudinal sealing (LS) dan transversal sealing (TS). Batas kritis dari masing-masing proses tersebut adalah sealing yang sesuai dengan intergrity standard. Pada dasarnya proses longitudinal sealing dan transversal sealing merupkan bagian dari proses pengemasan TBK. Proses LS dilakukan pada bagian sisi terpanjang pada kemasan tetra pak dan TS sehingga kemasan menjadi rapat dan tidak bocor.

Prosedur Pemantauan CCP

Pemantauan adalah pengukuran atau pengawasan yang terjadwal dari suatu CCP dengan batas kritisnya. Pemantauan juga didefinisikan sebagai tindakan yang terencana dari pengamatan atau pengukuran dari parameter pengendalian yang dilakukan untuk menilai apakah CCP di bawah kendali (SNI 01-4852-1998). Pemantauan juga dapat menghasilkan suatu catatan yang akurat dan berguna bagi aktivitas verifikasi rencana HACCP di masa mendatang. Hasil tahap ini dapat dilihat pada tahan pembuatan tabel HACCP Plan. Pemantauan dapat berupa pengamatan (observasi) yang direkam dalam suatu checklist atau merupakan suatu pengukuran yang direkam ke dalam suatu datasheet. Pada tahap ini, tim HACCP perlu memperhatikan mengenai cara pemantauan, waktu dan frekuensi, serta hal apa saja yang perlu dipantau dan orang yang melakukan pemantauan. Pemantauan dapat dilakukan dengan menggunakan beberapa pertanyaan meliputi apa (hal yang dipantau), bagaimana (pemantauan dilakukan), kapan (kapan dilakukan), dan siapa (yang bertanggung jawab).

Prosedur pemantauan terhadap CCP dilakukan dengan membandingkan hasil lapang dengan batasan kritis yang telah ditentukan. Pada CCP pertama yaitu proses main heating (sterilisasi dari kontaminan mikroba) pemantauan dilakukan pada suhu sterilisasi yang dilakukan setiap jam oleh field inspector. Suhu sterilisasi selalu dijaga agar tetap dalam keadaan standar yaitu 1305 oC. Pemantauan pada cooling (suhu transfer) dilakukan setiap jam oleh operator produksi dan field inspector. Suhu cooling dijaga agar selalu dibawah 50oC. Sterilisasi paper dari mikroba dengan mengontrol konsentrasi dan suhu peroksida yang digunakan untuk sterilisasi kemasan. Pemantauan dilakukan oleh operator produksi dan field inspector setiap jam. Pengontrolan konsentrasi peroksida dan suhu yang digunakan penting dilakukan untuk memastikan bahwa sterilisasi kemasan terjadi secara sempurna untuk mendukung keaseptisan produk akhir yang dihasilkan.Pemantauan pada longitudinal sealing (LS) dan transversal sealing (TS) dilakukan dengan pengujian package integrity. Pengecekan dilakukan setiap setengah jam sekali oleh field inspector. Package integrity yang dicek dengan membuka kemasan TBK dan menyuntikkan cairan tinta berwarna merah melalui LS strip. Cairan tinta merah merupakan larutan berbasis isopropanol murni (99,5%) yang memiliki karakteristik menembus celah-celah kecil dan lubang kecil yang mungkin ada dalam kemasan. Warna merah berasal dari erithrosine yang dapat mengindikasikan penetrasi mikroorganisme ke seluruh lapisan kemasan. Isopropanol memiliki aktivitas kapiler tinggi tetapi tidak berinteraksi dengan lapisan plastik internal kemasan pada suhu kamar. Jika cairan tinta warna merah keluar jalur maka terdapat indikasi kegagalan kemasan. Jika hal ini terjadi maka produk pada tanggal produksi tersebut harus dianalisa ulang dan dikarantina. Selain menggunaan pengujian red ink, tes konduktifitas juga dapat dilakukan untuk mengecek package integrity. Tes ini dilakukan untuk mendeteksi kerusakan pada lapisan inner PE yang menyebabkan alumunium foil terbuka. Tes ini menggunakan larutan garam 1% untuk melihat adanya konduktifitas kemasan. Jika pembacaan pada sampel menggunakan probe menunjukkan 0 A maka kemasan dalam kondisi baik. Jika tidak, dilakukan pengujian red ink untuk mengetahui hasil lebih lanjut.Penetapan Tindakan Koreksi

Tindakan koreksi dilakukan apabila terjadi penyimpangan terhadap batas kritis suatu CCP. Tindakan koreksi yang dilakukan jika terjadi penyimpangan, sangat tergantung pada tingkat resiko produk pangan. Pada produk pangan beresiko tinggi misalnya, tindakan koreksi dapat berupa penghentian proses produksi sebelum semua penyimpangan dikoreksi atau diperbaiki, atau produk ditahan atau tidak dipasarkan dan diuji keamanannya. Tindakan koreksi yang dapat dilakukan selain menghentikan proses produksi antara lain mengeliminasi produk dan kerja ulang produk, serta tindakan pencegahan seperti memverifikasi setiap proses yang ada.

Tindakan koreksi pada main heating dikoreksi apabila suhu terlalu rendah atau terlalu tinggi dengan memberhentikan proses produksi dan mengatur suhu sampai suhu standar tercapai. Koreksi pada suhu cooling juga dilakukan jika hasil pemantauan beberapa kali menunjukkan hasil dibawah atau diatas suhu standar. Koreksi dilakukan dengan menurunkan atau menaikkan suhu sampai standar tercapai. Koreksi pada sterilisasi paper juga dilakukan apabila hasil pemantauan berturut-turut tidak sesuai dengan konsentrasi peroksida dan suhu minimal yang harus dicapai. Jika tidak dilakukan proses koreksi, maka kemasan yang digunakan pada TBK dapat membahayakan konsumen. Koreksi pada TS dan LS juga harus dilakukan jika ditemukan kemasan yang tidak lolos uji integritas dengan uji sobek, konduktifitas, dan uji penyuntikan warna merah (red ink) .

Verifikasi Program HACCP

Verifikasi adalah metode, prosedur dan uji yang digunakan untuk menentukan bahwa sistem HACCP telah sesuai dengan rencana HACCP yang ditetapkan. Dengan verifikasi maka diharapkan bahwa kesesuaian program HACCP dapat diperiksa dan efektifitas pelaksanaan HACCP dapat dijamin. Beberapa kegiatan verifikasi misalnya penetapan jadwal inspeksi verifikasi yang tepat, pemeriksaan kembali rencana HACCP, pemeriksaan catatan CCP, pemeriksaan catatan penyimpangan dan disposisi inspeksi visual terhadap kegiatan untuk mengamati jika CCP tidak terkendalikan, pengambilan contoh secara acak, catatan tertulis mengenai inspeksi verifikasi yang menentukan kesesuaian dengan rencana HACCP, atau penyimpangan dari rencana dan tindakan koreksi yang dilakukan.

Verifikasi harus dilakukan secara rutin dan tidak terduga untuk menjamin bahwa CCP yang ditetapkan masih dapat dikendalikan. Verifikasi juga dilakukan jika ada informasi baru mengenai keamanan pangan atau jika terjadi keracunan makanan oleh produk tersebut.

Dokumentasi

Dokumentasi program HACCP meliputi pendataan tertulis seluruh program HACCP sehingga program tersebut dapat diperiksa ulang dan dipertahankan selama periode waktu tertentu. Dokumentasi mencakup semua catatan mengenai CCP, CL, rekaman pemantauan CL, tindakan koreksi yang dilakukan terhadap penyimpangan, catatan tentang verifikasi dan sebagainya. Oleh karena itu dokumen ini dapat ditunjukkan kepada inspektur pengawas makanan jika dilakukan audit eksternal dan dapat juga digunakan oleh operator. Seluruh pemantauan CCP PT. Sinar Sosro KPB Cibitung didokumentasikan dalam form-form dengan nomor tertentu dan disimpan pada dokumen QC.PENUTUPSimpulanHazard Analysis Critical Control Point (HACCP) pada PT. Sinar Sosro KPB Cibitung mengacu pada SNI 01-4852-1998 tentang Sistem Analisa Bahaya dan Pengendalian Titik-Titik Kritis (HACCP) serta Pedoman Penerapannya. HACCP diterapkan pada semua produk pada PT. Sinar Sosro termasuk pada produk minuman teh dalam kemasan tetra brix aseptic (TBK). Analisa bahaya PT. Sinar Sosro KPB Cibitung pada produk TBK dilakukan mulai dari tahap penerimaan bahan baku sampai produk jadi. Potensi bahaya pada proses pembuatan TBK secara keseluruhan memiliki karakteristik bahaya B, D, dan E, dengan kategori resiko III.

Critical control point (CCP) pada TBK mengalami revisi beberapa kali. CCP berkurang menjadi enam point dari tahun sebelumnya yaitu 7 point. Proses atau bagian yang menjadi CCP pada revisi terbaru antara lain main heating, cooling suhu transfer, sterilisasi paper kemasan dari bahaya mikrobiologi, sterilisasi paper kemasan dari residu kimia peroksida, longitudinal sealing, dan transversal sealing. PT. Sinar Sosro telah menerapkan sistem dan tindakan preventif HACCP untuk menjaga mutu dan keamanan produk yang dihasilkan.SaranSecara keseluruhan PT. Sinar Sosro KPB Cibitung telah menerapkan ISO 9001 : 2005, GMP, HACCP, dan manajemen mutu lainnya dengan baik. Tetapi pada beberapa area perlu ditingkatkan seperti :

1. Penataan sampel di Ruang Sampel QC diperapi agar mempermudah pengambilan sampel dan mempercepat proses pemeriksaan. Sistem pelabelan pada karton sampel diperjelas misalnya menggunakan spidol hitam untuk sampel uji mikrobiologi, spidol biru untuk sampel inkubasi, spidol merah untuk sampel dokumen.2. Peningkatan sanitasi dan keselamatan pekerja selama proses produksi. Misalnya operator disekitar mesin bersuara keras menggunakan ear plug.3. Pemberian bel di batas ruang produksi dan QC, sehingga jika ada sampel kitchen yang harus diuji operator kitchen tidak perlu mengeluarkan suara untuk memanggil analis.4. File laporan yang diserahkan ke pabrik sebaiknya menggunakan soft file (dalam compact disk) agar memudahkan penyimpanan dan meminimalisir penggunaan kertas.Arsip perusahaan seperti Quality Plan, Quality Manual, dan semua dokumen untuk keperluan audit internal maupun eksternal diperapi agar ketika ada audit memudahkan mencari dokumen tersebut.

Pembuatan Daftar Isi

Daftar isi dapat dibuat secara otomatis menggunakan Microsoft Word. Syaratnya ialah setiap judul bab, subbab, dan subsubbab telah diatur menggunakan style yang tersedia. Untuk membuat Daftar Isi, letakkan kursor pada halaman Daftar Isi. Kemudian, pilihlah References, Table of Contents, dan Insert Table of Contents. Pada jendela yang muncul, pilih opsi seperti yang tergambar pada Gambar 3. Kemudian, tekan tombol OK. Apabila setelah Daftar Isi dibuat terdapat perubahan pada tulisan, tekan tombol kanan tetikus pada daerah Daftar Isi, kemudian pilih Update Field. Apabila yang berubah hanya halaman saja, pilihlah opsi Update page number only. Apabila sistematika tulisan juga berubah, pilihlah opsi Update entire table. Setelah itu, tombol OK ditekan. Nomor halaman untuk Daftar Isi, Daftar Gambar, Daftar Lampiran, Lampiran, dan Riwayat Hidup harus disesuaikan secara manual karena beberapa kendala teknis.Pengaturan Tata Letak Tabel dan GambarKesulitan yang sering ditemui dalam penulisan karya ilmiah ialah peletakan tabel dan gambar yang kurang tepat. Hal ini menimbulkan ruang kosong yang cukup banyak pada bagian bawah halaman atau terpotongnya tulisan dalam sebuah halaman. Untuk mengatasi hal tersebut, gambar atau tabel dapat diletakkan dalam sebuah text box yang diletakkan di bagian atas atau bawah halaman.Pertama, buatlah sebuah text box. Pada Microsoft Word 2007 dan 2010, text box dapat dibuat pada menu Insert ( Text Box (Gambar 4). Kemudian, pindahkan gambar atau tabel beserta judulnya ke dalam text box tersebut, dan sesuaikan ukuran text box tersebut Sesuaikan ukuran text box sesuai dengan besarnya gambar atau tabel. Lebar text box disarankan sama dengan bidang gambar agar lebar judul tidak melebihi bidang gambar atau tabel. Namun, jika lebar gambar kurang dari 10 cm, lebar text box diatur sebesar 10 cm. Hal ini dilakukan agar bidang judul tidak terlalu sempit.Selanjutnya, tata letak text box harus diatur agar sesuai dengan format yang diberikan dalam Pedoman Penyajian Karya Ilmiah. Opsi pengaturan tata letak berada pada jendela Layout. Untuk masuk ke jendela tersebut pada Word 2007, klik kanan pada text box kemudian pilih Format Text Box ( Layout ( Advanced. Pada Word 2010, klik kanan pada text box kemudian pilih More Layout Options. Pada Position, atur nilai horizontal alignment dan vertical alignment sesuai dengan Gambar 5. Pastikan pilihan Allow overlap tidak dicentang. Setelah itu, pilih Wrapping Style, Top and Bottom (Gambar 6). Setelah tombol OK ditekan, posisi text box akan disesuaikan dengan opsi yang telah diatur sebelumnya. Jangan lupa untuk menghilangkan warna garis text box yang secara default bewarna hitam. Dengan menggunakan text box, posisi gambar atau tabel dapat diatur dengan mudah tanpa menimbulkan ruang kosong yang signifikan pada karya ilmiah.Pemberian Judul Tabel, Gambar, dan LampiranTabel, Gambar, dan Lampiran yang dicantumkan dalam karya ilmiah harus diberi judul. Untuk mempermudah pembuatan Daftar Tabel, Gambar, dan Lampiran, sebaiknya fitur caption pada Word digunakan. Caption dapat diberikan dengan menekan tombol kanan tetikus pada Gambar atau Tabel. Setelah itu, muncul jendela caption (Gambar 7). Pilihlah label yang sesuai dengan jenis ilustrasi. Judul ilustrasi dimasukkan pada text box Caption. Aturlah format judul ilustrasi sesuai dengan yang tercantum pada PPKI.Pembangkitan Daftar Tabel, Gambar, dan LampiranDaftar Tabel, Gambar, dan Lampiran dicantumkan pada tulisan. Ketiga daftar tersebut dapat dibuat dengan menggunakan fitur Table of Figures. Namun, setiap judul Tabel, Gambar, dan Lampiran harus diberi judul dengan menggunakan caption agar fitur ini dapat digunakan.Fitur ini dapat digunakan dengan memilih menu References ( Insert Table of Figures. Setelah itu, jendela seperti pada (Gambar 8) akan muncul. Pastikan semua kolom terisi sesuai dengan Gambar 8. Bagian Caption label diisi dengan jenis ilustrasi yang ingin dibuat daftarnya.Setelah daftar dibuat, sorotlah seluruh bagian daftar tersebut, kemudian berikan style Daftar Ilustrasi. Setiap baris pada daftar akan diberi nomor secara otomatis. Apabila terjadi ketidaksesuaian penomoran, pengaturan penomoran harus diatur kembali. Contohnya, poin pertama Daftar Gambar diberi nomor 3, padahal seharusnya diberi nomor 1. Apabila hal ini terjadi, tekanlah tombol kanan tetikus pada nomor poin pertama, kemudian pilih opsi Restart Numbering.Pengaturan Persamaan Matematika

Seringkali, persamaan perlu dituliskan dalam karya tulis ilmiah. Persamaan dapat dibuat dengan menggunakan fitur equation editor. Persamaan yang disajikan dalam bentuk gambar tidak disarankan karena kualitas pada saat pencetakan akan menurun. Equation editor dapat dibuka dengan memilih menu Insert, Equation, lalu pilih Insert New Equation.

Harus diperhatikan bahwa Word akan memberikan fon Cambria Math pada setiap persamaan yang dibuat. Untuk mengubah fon menjadi Times New Roman, persamaan harus diubah terlebih dahulu dalam bentuk normal text. Pengubahan dilakukan dengan menyorot persamaan, memilih menu Design, kemudian mengaktifkan tombol normal text yang terdapat pada sisi kiri. Setelah hal tersebut dilakukan, barulah jenis fon untuk persamaan dapat diubah. Pastikan penulisan persamaan sesuai dengan yang terdapat pada buku Pedoman Penulisan Karya Ilmiah. Berikut merupakan contoh persamaan yang fonnya telah diubah menjadi Times New Roman.

Penggunaan Page BreakBab yang baru tidak harus ditulis pada halaman baru, termasuk penulisan Daftar Pustaka. Jika bab baru ingin ditulis pada halaman baru, page break disarankan untuk digunakan. Pada beberapa kasus, penulis karya ilmiah memberikan beberapa baris kosong pada halaman yang berada tepat di bab baru tersebut. Hal tersebut tidak efisien karena apabila dilakukan pengubahan pada bagian di atasnya, awal bab baru akan turun. Untuk mempermudah, gunakan fitur page break. Page break dapat dimasukkan dengan memilih menu page layout ( breaks ( page breaks (Gambar 9). Dengan page breaks, posisi judul bab pada awal halaman tidak akan mengalami perubahan walaupun bagian sebelum halaman tersebut mengalami perubahan.SIMPULAN DAN SARANSimpulan

Simpulan merupakan jawaban dari tujuan yang sudah ditentukan dan tidak dimaksudkan sebagai ringkasan hasil. Dalam Simpulan, penulis harus dan hanya menjawab masalah dan tujuan penelitian yang telah dirumuskan pada Pendahuluan. Simpulan merupakan generalisasi dari hasil penelitian dan argumentasi penulis, atau pernyataan singkat yang merupakan hakikat dari bab Hasil dan Pembahasan atau hasil pengujian berbagai hipotesis yang berkaitan.

Simpulan merupakan hasil penelitian yang boleh jadi telah dikemukakan dalam perumusan masalah dan telah diberi jawaban sementara berupa hipotesis. Dalam menulis simpulan, penulis harus membedakan dugaan, temuan, dan simpulan hasil studi. Pernyataan simpulan harus dilakukan secara cermat dan hati-hati. Penyampaian simpulan ini dapat dilakukan sebanyak 3 kali, yakni dalam Pembahasan, Simpulan, dan Abstrak sehingga diperlukan kecermatan untuk menyajikannya dengan ungkapan yang berbeda-beda.

Saran

Saran seyogianya mengarah ke implikasi atau tindakan lanjutan yang harus dilakukan sehubungan dengan temuan atau simpulan penulis. Saran yang dikemukakan harus berkaitan dengan pelaksanaan atau hasil penelitian. Dengan demikian saran ini mengemukakan hal-hal yang perlu diteliti lebih lanjut terutama untuk memperbaiki kelemahan atau kekurangan dalam penelitian yang dilakukan atau perbaikan asumsi yang diambil sehingga didapatkan hasil yang lebih baik. Jadi, saran tersebut harus diuraikan secara spesifik. Jangan menyarankan hal-hal yang tidak dianalisis dan dibahas dalam penelitian serta terkesan menggurui atau memuaskan keinginan peneliti. Untuk penelitian yang berkaitan dengan permasalahan kebijakan, tidak perlu menyarankan kebijakan yang tidak berkaitan dengan hasil penelitian.

DAFTAR PUSTAKA

Bente AD, Rico-Hesse R. 2006. Model of dengue virus infection. Drug Discov Today Dis Models. 3(1):97-103. doi: 10.1016/j.ddmod. 2006.03.014.

Bernardo L, Izquierdo A, Prado I, Rosario D, Alvarez M, Santana E, Castro J, Martinez J, Rodriguez R, Morier L et al. 2008. Primary and secondary infections of Macaca fascicularis monkey with Asian and American genotypes of dengue virus 2. Clin Vaccine Immunol. 15(3): 439-446. doi: 10.1128/CVI.00208-07.