Booklet Drilling IATMI SMUI 2014.pdf

Transcript of Booklet Drilling IATMI SMUI 2014.pdf

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 1/32

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 2/32

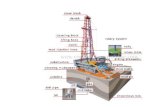

KOMPONEN RIG

Dalam tahap drilling industri migas menggunakan banyak sekali peralatan. Kesatuan

peralatan untuk drilling tersebut dinamakan rig. Peralatan-peralatan pada rig

dikategorikan kedalam 5 system, yaitu power system, hoisting system, rotating system,

circulating system, dan blow out prevent ion system . Kali ini akan dibahas satu persatu kelima

system tersebut.

1. Power System

Dari kelima system tersebut, yang membutuhkan energy paling banyak yaitu hoisting system

dan circulation system. Total energy yang dibutuhkan pada rig pengeboran umumnya

berkisar antara 1000-3000 hp. Terdapat dua sub-komponen utama pada power system, yaitu

power supply equipment dan distribution equipment.

Power supply equipment atau biasa dikenal dengan prime mover menghasilkan 500-5000 hp.

Tenaga yang dibutuhkan dan jenis serta jumlah penggunaan mesin tergantung dari integritas

system dan keadaan sumur serta kedalamannya.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 3/32

Pada mesin ini, panas kompresi memanaskan campuran antara bahan bakar dan udara di

dalam mesin. Prime mover berfungsi untuk menyediakan sumber tenaga yang diperlukan

dalam proses dril l ing . Alat ini terletak tergantung pada system transmisi dan ruang kosong,

biasanya terletak dalam container demi alasan keamanan dan keselamatan.

Distribution equipment terbagi menjadi dua jenis metode, yaitu mechanical power

transmission dan electrical power transmission. Pada mechanical power transmission digunakan

pada rig kecil atau model lama. Tenaga ditransmisikan melalui serangkaian belts, chains, pulley,

sockets, hydraulic couplings, torque conventers, dan gears.

Sedangkan pada electrical power transmission digunakan pada rig modern. Pada system

ini mesin diesel memberikan tenaga mekanik yang akan diubah menjadi listrik oleh generator

listrik. Arus listrik yang dihasilkan akan dialirkan melalui kabel ke control unit.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 4/32

2. Hoisting System

Hoisting system atau system angkat berfungsi untuk memberikan ruang kerja untuk

pengangkatan dan penurunan dril l stri ng dan casing kedalam lubang pemboran. System ini

terbagi dalam dua sub-komponen, yaitu supporting structure dan hoisting equipment.

Supporting structure berfungsi untuk tempat hoisting equipment berada, yaitu terdiri dari

substructure adalah kerangka baja yang memberikan ruang kerja bagi peralatan dan pekerja dan

dipasang langsung diatastitik bor, floor rig terletak tepat diatas substructure yang merupakan

titik nol dalam pengukuran kedalaman sumur yang berfungsi sebagai area kerja bagi kru dalammelakukan pengoperasian alat dan terdapat tempat peristirahatan kru yang disebut doghouse, dan

drilling tower yang berfungsi untuk mendapatkan ruang vertical untuk menaikan dan

menurunkan drill string dan casing. Terdapat dua jenis drilling tower, yaitu derrick dan mast

yang bersifat portable.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 5/32

Hoisting equipment memiliki 6 komponen utama. Pertama, draw work merupakan

komponen utama dari tahap drilling karena alat ini berfungsi untuk mengulur (rell out ) drilling

line secara terkendali dengan bantuan gravitasi dan menggulung (rell in) menggunakan mesin.

Kedua, crown block yaitu katrol yang terletak pada puncak drilling tower . Ketiga, travelling

block yaitu katrol yang bergerak naik turun untuk mengangkat hook. Alat ini terhubung dengan

crown block menggunakan tali kawat. Keempat, hook yang berkapasitas besar untuk

menggantungkan berbagai peralatan. Kelima, elevator yang terletak komponen drill yang

berfungsi untuk menaikan dan menurunkan pipa bor kedalam sumur. Yang terakhir, drilling line

berfungsi untuk menahan atau menarik beban pada hook dan juga menghubungkan semua

komponen dalam hoisting equipment .

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 6/32

3. Rotati ng System Pada rotating system terdapat dua jenis system yaitu menggunakan sistem Kelly dan

sistem top drive. Pada sistem Kelly, rotary table akan memutar master bushing yang akan

memutar Kelly bushing kemudian akan memutar Kelly dan drill string.

Pada system ini drill string tidak dapat berputar saat diangkat.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 7/32

Pada sistem top drive, system ini langsung memberikan rotasi dan torsi dibawah

travelling block dan tidak membutuhkan Kelly dan rotary table. Namun rotary table masih

dibubuhkan untuk menahan drilling fluin dan drilling string. Pada system ini, pada saat pipa

diangkat tetap dapat melakukan rotasi sehingga mengurangi kemungkinan stuck.

4. Cir culation System

Pada system ini, terdapa tempat sub-komponen utama, yaitu drilling fluid, preparation area,

circulation equipment, dan conditioning area.

Drilling fluid biasa disebut mud adalah campuran dari berbagai komponen seperti air, minyak,

tanah liat, bahan kimia, gas, udara, busa, maupun detergent. Ada tiga jenis drill ing fluid : water-

based mud yang paling banyak digunakan, oil -based mud digunakan dalam pemboran yangdalam dan mud ini mengurangi korosi pada pipa bor, dan air or gas-based mud

menghasilkan laju pemboran yang besar karena menggunakan kompresor.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 8/32

Preparation area adalah awal dari circulation system karena disinilah tempat persiapandrilling fluid. Preparation area meliputi mud house tempat penyimpanan additives, steel mud

tank tempat penampungan lumpur, mixing hopper yang berfungsi untuk menambahkan additives

kedalam lumpur, chemical mixing barrel yang berfungsi untuk menambahkan bahan kimia

kedalam lumpur, bulk storage bisa untuk menamah additives dalam jumlah besar , water tank

ialah tanki penyimpanan air , dan reserve pit adalah kolam untuk menyimpan lumpur yang

berlebih.

Circulation equipment ialah komponen utama pada circulation system. Peralatan ini

berfungsi untuk menngalirkan drilling fluid dari peralatan sirkulasi turn kerangkaian pipa bor

dan naik ke annulus mengangkat serbuk bor kepermukaan menujur conditioning area sebelum

kembali ke mud pits untuk sirkulasi kembali. Komponen utamanya ialah mud pits, mud pump,

pump discharge dan return lines, stand pipe, rotary hose.

Conditioning area memiliki fungsi utama yaitu membersihkan drilling fluid dari serbuk

bor dan gas yang terangkut. Ada dua metode dalam pembersihan, yaitu dengan prinsip gravitasi

dimana lumpur dialirkan melalui shale shaker dan settling tanks dan secara mekanik dengan

peralatan khusus yang dipasang di mud pits. Peralatan ini terdiri dari settling tanks bak yang

terbuat dari baja untuk menampung lumpur bor selama conditioning, reserve pits untuk

menampung serbuk bor (cutting ) dari dalam lubang bor, mud-gas separator yang berfungsi

memisahkan gas yang terlarut dalam lumpur bor (drilling fluid ) dalam jumlah besar, shale shaker

yang berfungsi memisahkan serbuk bor besar dari lumpur bor, desander adalah alat untuk

memisahkan butir-butir pasir dari lumpur bor, desilter berfungsi memisahkan partikel-partikel

cutting berukuran kecil dari lumpur bor, dan degasser yang secara kontinu memisahkan gas

terlarut dalam lumpur bor.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 9/32

5. Bl ow Out Preventer System

BOP system memiliki fungsi untuk menutup lubang pengeboran bila terjadi “kick”

yaitu tanda fluida bertekanan tinggi yang jika tidak segera diatasakan berkembang menjadi

blowout. Terdapat dua sub-komponen utama yaitu BOP stack dan accumulator yang diletakkan

pada kepala casing atau kepala sumur dan supporting system.

Komponen dasar dari BOP system pertama accumulator biasanya diletakknya sedikit

jauhdari rig dengan alas an keselamatan. Alat ini berfungsi untuk menutup BOP stack oleh kru

pada keadaan darurat. Kedua, BOP stack yang terdiri dari beberapa valve untuk menutup saat“kick”. Ketiga, choke manifold yang berfungsi untuk memindahkan aliran lumpur bor saat

“kick”. Keempat, kill line saluran perpanjangan mud pump ke BOP stack.

Terdapat beberapa komponen dari BOP stack, yaitu annular preventer yang berada paling

atas dan berisi rubber packing elemen yang dapat menutup lubang annulus pada keadaan kosong

maupun terdapat pipabor, ram preventer yang dapat menutup pada keadaan kosong dan pada

ukuran pipa tertentu, drilling spools yang terletak diantara preventers berfungsi sebagai tempat

pemasangan choke line dan kill line, casing head berfungsi sebagai fondasi BOP stack.

Terdapat pula beberapa supporting system, yaitu choke manifold dan kill line. Choke

manifold adalah kumpulan fitting yang dikendalikan secara manual maupun otomatis bekerja

dengan BOP stack dengan high pressure line dan disebut dengan choke line. Alat ini berfungsi

menjaga back pressure dalam lubang bor untuk mencegah instrusi fluida formasi. Kill line

bekerja pada pada BOP stack dan berlawanan dengan choke manifold serta choke line. Alat ini

berfungsi sebagai saluran untuk memompakan lumber berat ke dalam lubang bor untuk

mengatasi “kick”.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 10/32

JENIS-JENIS RIG

Rig berdasarkan lokasinya dibagi menjadi :

Gambar 1. Jenis-jenis Rig

Keterangan:

1. Rig Darat

2. Barge (Swamp Barge/Tender Barge)

3.

Jack Up Rig4. Fixed Platform (Steel Jacket/Drilling Jacket)

5. Rig Semi-Submersible

6. Drill Ship

Rig Darat

Rig Darat ( Land Rig ), merupakan rig yang beroperasi di daratan dan dibedakan atas rig besar dan

rig kecil. Pada rig kecil biasanya hanya digunakan untuk pekerjaan sederhana seperti Well

Service atau Work Over . Sementara itu, untuk rig besar bisa digunakan untuk operasi pemboran,

baik secara vertikal maupun direksional. Rig darat ini sendiri dirancang secara portable sehingga

dapat dengan mudah untuk dilakukan pembongkaran dan pemasangannya dan akan dibawa

menggunakan truk. Untuk wilayah yang sulit terjangkau, dapat menggunakan helikopter.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 11/32

Gambar 2. Rig Darat

Rig Laut (Offshore Rig)

Rig Laut (Offshore Rig) merupakan rig yang dioperasikan di atas permukaan air seperti laut,

rawa-rawa, sungai, danau, maupun delta sungai. Offshore Rig sendiri terbagi atas berbagai

macam jenis berdasarkan kedalaman air yaitu:

Swamp Barge, merupakan jenis rig laut yang hanya pada kedalaman sekitar 7 meter

dan sering dipakai di daerah rawa-rawa dan delta sungai.

Gambar 3. Swamp Barge

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 12/32

Tender Barge, merupakan jenis rig laut yang sama dengan model Swamp Barge namun

dipakai perairan yang lebih dalam lagi.

Gambar 4. Tender Barge

Jack Up Rig , rig jenis ini menggunakan platform yang dapat mengapung dengan

menggunakan t iga atau empat kakinya. Pada saat akan beroperasi semua kakinya

diturunkan hingga ke dasar laut badan dari rig diangkat hingga di atas permukaan air dan

memiliki bentuk seperti platform. Untuk mobilisasi semua kakinya harus dinaikan dan

rignya akan mengapung dan kemudian akan ditarik menggunakan kapal. Pada operasi

pengeboran menggunakan rig jenis ini dapat mencapai kedalaman lima hingga 200 meter.

Gambar 5. Jack Up Rig

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 13/32

Drilling Jacket , merupakan jenis rig yang menggunakan platform berstruktur baja. Pada

umumnya memiliki bentuk yang kecil dan sangat cocok berada di laut dangkal maupun laut

tenang. Rig jenis ini sering dikombinasikan dengan Rig Jack Up maupun Tender Barge.

Gambar 6. Drilling Jacket

Semi-Submersible Rig , jenis rig yang sering disebut “semis” ini merupakan model rig yang

mengapung ( Flooded atau Ballasted ) yang menggunakan Hull atau semacam kaki. Rig ini

dapat didirikan dengan menggunakan tali mooring dan jangkar agar posisinya tetap diatas

permukaan laut. Dengan menggunakan Thruster (semacam baling-baling) yang berada

disekelilingnya, dan Ballast Control System, sistem ini dijalalankan dengan menggunakan

komputer sehingga rig ini mampu mengatur posisinya secara dinamis dan pada level diatas air

sesuai keinginan. Rig ini sering dipakai jika Jack Up Rig tidak mampu menjangkau

permukaan dasar laut. Karena jenis rig ini sangat stabil, maka rig ini sering dipakai pada

lokasi yang berombak besar dan memiliki cuaca buruk, dan pada kedalaman 90 hingga 750

meter.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 14/32

Gambar 7. Semi-Submersible Rig

Drill Ship, merupakan jenis rig yang bersifat mobile dan diletakan di atas kapal laut,

sehingga sangat cocok untuk pengeboran di laut dalam (dengan kedalaman lebih dari

2800 meter). Pada kapal ini, didirikan menara dan bagian bawahnya terbuka ke laut

( Moon Pool ). Dengan sistem Thruster yang dikendalikan dengan komputer, dapat

memungkinkan sistem ini dapat mengendalikan posisi kapalnya. Memiliki daya muat

yang lebih banyak sehingga sering dipakai pada daerah terpencil maupun jauh dari

daratan.

Gambar 8. Drill Ship

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 15/32

Peraturan Presiden Republik Indonesia No. 5 Tahun 2006 tentang Kebijakan Energi Nasionalmenekankan bauran energi yang direncanakan dari tahun 2006 untuk batu bara 16% menjadi 33% pada tahun

2025, mempunyai konsekuensi bahwa penggunaan batu bara harus ditingkatkan sebagai sumber energi primer

antara lain gasifikasi batu bara dan pemanfaatan Coal Bed Methane(CBM). Konversi dari BBM ke bahan bakargas (gas alam) telah dilaksanakan pada beberapa Satuan Pembangkit Diesel (SPD) yang dimiliki PLN

diantaranya PLTD Payo Selincah 6 x 5.218 kW.

Gambar 12. CBM menjadi Listrik

ARTIFICIAL LIFT

Artificial lift adalah metode untuk mengangkat hidrokarbon, umumnya minyak bumi, dari

dalam sumur ke atas permukaan. Ini biasanya dikarenakan tekanan reservoirnya tidak cukup

tinggi untuk mendorong minyak sampai ke atas ataupun tidak ekonomis jika mengalir secara

alamiah. Artificial lift juga merupakan pengangkatan buatan adalah merupakan suatu usaha

untuk membantu mengangkat fluida produksi sumur ke permukaan dengan jalan memberikan

energi mekanis dari luar. Artificial lift umumnya terdiri dari beberapa macam yang digolongkan

menurut jenis peralatannya.

1. Electrical Submersible Pump (ESP)

Electrical Submersible pumping, menggunakan pompa sentrifugal bertingkat yang digerakan

oleh motor listrik dan dipasang jauh di dalam sumur. seperti gambar dibawah ini ;

Gambar 9. Electrical Submersible Pumping System

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 16/32

2. Gas Lift

Gas lift adalah sistem gas lifting, menginjeksikan gas (umumnya gas alam) ke dalam kolom

minyak di dalam sumur sehingga berat minyak menjadi lebih ringan dan lebih mampu mengalir

sampai ke permukaan seperti gambar dibawah ini ;

Gambar 10. Gas Lift

3. Sucker Rod Pump atau Beam Pump

Sucker Rod Pump menggunakan pompa elektrikal-mekanikal yang dipasang di permukaan

yang umum disebut sucker rod pumping atau juga beam pump. Pada gambar dibawah

diperlihatkan menggunakan prinsip katup searah (check valve), pompa ini akan mengangkat

fluida formasi ke permukaan. Karena pergerakannya naik turun seperti mengangguk, pompa ini

terkenal juga dengan julukan pompa angguk. seperti gambar dibawah ini ;

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 17/32

Gambar 11. Sucker Rod Pump

4. Jet Pump

Sistem jet pump yaitu fluida dipompakan ke dalam sumur bertekanan tinggi lalu disemprotkan

lewat nosel ke dalam kolom minyak. Melewati lubang nosel, fluida ini akan bertambah

kecepatan dan energi kinetiknya sehingga mampu mendorong minyak sampai ke permukaan.

atau menginjeksikan power fluida pada kedalaman tertentu dimana ada venturi yang merubah

tekanan menjadi kecepatan sehingga terbentuk teanan lebih rendah dan membuat minyak masukke sumur dari reservoir. peralatan yang harus di sediakan adalah separator, surface pump dan

peraltan dalam sumur (nozle, difuser dan check valve). seperti gambar dibawah ini.

Gambar 12. Jet Pump

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 18/32

5. PCP (Progressive Cavity Pump)Sistem yang memakai progressive cavity pump yaitu pompa dipasang di dalam sumur tetapi

motor dipasang di permukaan. Keduanya dihubungkan dengan batang baja yang disebut sucker

seperti yang di tunjukan Adapun komponen dari PCP yg paling rentan terhadap kerusakan

adalah elastomer/stator nya. Elastomer tersebut sangat dipengaruhi oleh aromatic content dari

formation fluid.

Namun kenyataannya, beberapa kali pengalaman, elastomer tsb swelling dan kemudian

menjepit rotor, sehingga mengakibatkan rotor stuck (tdk bisa berputar) dan akhirnya terjadi rod

parted at the weakest point di sucker rod string nya. Padahal formation fluid saya sudah di-

sample, di-test dan dicarikan elastomer yg terbaik. Tapi ternyata tetap fail sehingga loss on

production.

PCP juga merupakan pompa yang di letakan di bawah kolom liquid di dalam sumur. pompa

ini bentuknya seperti ulir dan di gerakan oleh rod yang berputar dimana rod digerakan oleh

motor di permukaan. berikut well skematik pompa PCP (Courtesy of moyno). seperti gambar

dibawah ini ;

Gambar 13. Progressive Cavity Pump

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 19/32

6. Plunger Lift

Plunger Lift merupakan meletakan alat plunger di dalam tubing dan akan mendorong fluida di

atasnya karena tekanan dari reservoir. seperti gambar dibawah ini ;

Gambar 14. Plunger Lift

7. Otobail

Pompa ini dalah asli buatan anak Indonesia. Pompa ini berupa menimba minyak

menggunakan kabel kawat yang naik turun secara otomatis dengan prinsip BAILER tetapi

beroperasi secara OTOmatis. Pengoperasian alat ini masih memerlukan seorang Operator, yang

menjaga jika operasinya menyimpang dari set-up awal (biasanya karena pengaruh TEGANGAN

listrik yang berubah-ubah).. cocok digunakan untuk sumur tua yang sudah depleted. Berikut

gambar pompa otobail yang diambil dari website sumur tua. seperti gambar dibawah ini ;

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 20/32

Gambar 15. Otobail

VERTICAL DAN HORIZONTAL DRILLING

Drilling adalah salah satu tahapan terpenting dalam memperoleh minyak/gas. Secara definisi,

drilling adalah suatu proses eksploitasi minyak/gas dari lapisan bumi. Berdasarkan cara

melakukannya, drilling terbagi menjadi vertical drilling dan horizontal drilling.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 21/32

Vertical Drilling

Vertical drilling adalah kegiatan drilling yang dilakukan lurus vertikal ke bawah. Drilling

jenis ini sudah umum dilakukan sejak dahulu. Vertical drilling sangat efisien ketika tekanan

reservoir tinggi dan mempunyai permeabilitas tinggi karena dapat langsung naik ke atas. Vertical

drilling dapat mencapai reservoir dalam jarak yang lebih singkat dibanding horizontal drilling.

Namun, jumlah minyak/gas yang mampu diperoleh lebih sedikit karena batuan reservoir yang

menghasilkan minyak biasanya berbentuk horizontal.

Horizontal Drilling

Dahulu, satu-satunya cara memperoleh minyak/gas adalah vertical drilling. Namun hal

tersebut terkadang sulit dilakukan, tidak ekonomis, dan tidak efisien. Perkembangan teknologi

yang pesat telah menemukan cara baru dalam drilling yaitu horizontal drilling. Horizontal

drilling baik digunakan ketika area di bagian atas target kita sulit untuk di drill atau ada

hambatan-hambatan lain di bagian atas. Drilling tipe ini pertama kali dilakukan di Pennsylvania

pada tahun 1944.

Dalam horizontal drilling tidak berarti kita benar-benar mendrill keseluruhan secara

horizontal. Ada bagian dimana kita mendrill secara vertikal, lalu berikutnya mendrill membentuk

sudut, dan terakhir mendrill secara horizontal. Horizontal drilling sangat berguna untuk lokasi

offshore. Dari sisi ekonomi, sangat tidak efisien untuk membuat 1 sumur secara vertikal di

daerah offshore. Kekurangan tersebut dapat diatas oleh horizontal drilling dimana 20 atau lebih

sumur dapat di drill dalam 1 rig.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 22/32

Tahapan horizontal drilling adalah dengan melakukan vertical drilling terlebih dahulu,

menganalisis fragmen-fragmen batuan yang muncul ke kedalaman, menentukan kedalaman

shale, menghitung serta menentukan tempat untuk mulai drilling secara horizontal. Tempat

tersebut sering disebut kickoff point. Dari situ, kita mulai drilling dengan membentuk sudut

sampai mencapai entry point. Setelah itu, drilling secara horizontal dilakukan.

Ada beberapa kelebihan horizontal drilling dibandingkan vertical drilling antara lain :

1.

Mampu menjangkau area yang lebih luas

2.

Mampu mendrill reservoir yang sulit di drill secara vertikal3. Meminimalisir pergerakan rig karena banyak wellhead yang dapat disatukan bersamaan

4.

Dapat memperoleh minyak/gas secara keseluruhan area horizontal yang kita drill

Untuk melakukan drilling secara horizontal, dibutuhkan survey yang lama karena kita

membutuhkan data mengenai lapisan batuan pada area yang luas. Namun hal tersebut sudah

dapat ditutupi dengan adanya metode measurement while drilling (MWD) dimana kita dapat

memperoleh informasi setiap lapisan batuan yang sedang kita drill secara real time dan mampu

menganalisis lapisan batuan dibawahnya. Drilling secara horizontal jauh lebih kompleks

dibandingkan drilling secara vertikal. Biaya operasinya juga tinggi terutama yang sudut

inklinasinya lebih besar dari 40o karena dibutuhkan peralatan yang lebih canggih dan mahal

untuk menggerakan peralatan masuk ke lubang.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 23/32

DRILLING FLUID

Drilling fluids menurut API (American Petroleum Institute) didefinisikan sebagai fluida

sirkulasi dalam operasi pemboran berputar yang memiliki banyak variasi fungsi, dimana

merupakan salah satu faktor yang berpengaruh terhadap optimalnya operasi pemboran.

Oleh sebab itu sangat menentukan keberhasilan suatu operasi pemboran.

Lumpur pemboran merupakan bagian penting dalam suatu proses pemboran. Untuk itu

diperlukan pengontrolan sifat fisik dan kimia ( chemical treatment) yang kontinu selama

pemboran berlangsung. Lumpur yang mempunyai sifat fisik dan kimia yang baik akan

memberikan fungsi secara optimum.

Adapun fungsi Lumpur pemboran adalah :

1. Sebagai media pengangkat cutting

2. Penahan tekanan formasi

3. Sebagai pelumas dan pendingin pahat.

4. Media Wireline logging

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 24/32

Berdasarkan media pelarutnya, Drilling fluids dibagi menjadi 3 macam yaitu :

1. Water Base Mud -- air sebagai media pelarutnya

Merupakan jenis fluida pengeboran yang paling umum digunakan yang terdiri dari bahan dasar

yaitu air, lempung dan zat kimia lain yang diaduk hingga menjadi homogen. Lempung (sebagai

batuan disebut serpih ~ shale) yang paling sering digunakan adalah Bentonit. Zat kimia aditif

seperti potassium format yang ditambahkan kedalam sistem WBM diharapkan dapat

memberikan dampak kepada:

i.

Pengendalian kekentalanii.

Shale stability

iii. Meningkatkan kecepatan penembusan (drilling rate)

iv. Mendinginkan dan melicinkan peralatan bor.

2.

Oil Base Mud ---- Diesel/Solar sebagai media pelarutnya.

Oil-Based Mud (OBM), dapat berupa lumpur dimana base fluid-nya berasal dari turunan produk

hidrokarbon seperti minyak diesel. Penggunaan OBM dapat disebabkan karena beberapa alasan,

seperti untuk meningkatkan lubrikasi dan meningkatkan ikatan lempung. OBM juga lebih tahan

terhadap panas, tanpa menguraikan sifat lumpur.

3. Gasseous Drilling Fluid

Keuntungan dari lumpur jenis ini terutama adalah dapat menghasilkan laju pemboran yang lebih

besar. Karena menggunakan kompresor, maka kebutuhan peralatan dan ruang lebih sedikit.

Udara : Udara dimampatkan dan dipompa ke dalam lubang melalui annulus atau

melalui drill string.

Udara/Air : Hampir sama seperti diatas, dimana air ditambahkan untuk menambah

viskositas, untuk membersihkan lubang, agar didapatkan pendinginan dan/atau untuk

mengontrol debu.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 25/32

Udara/Polimer : Adalah formulasi khusus secara kimiawi, seringnya berupa jenis polimer

tertentu yang ditambahkan kedalam air + udara, dicampur sedemikian rupa agar didapatkan

kondisi khusus. Polimer yang umum digunakan adalah busa.

Berikutnya kita akan melihat mengenai komposisi lumpur pemboran. Komposisi lumpur

pemboran ditentukan oleh kondisi lubang bor dan jenis formasi yang ditembus oleh mata bor.

Ada dua hal penting dalam penentuan komposisi lumpur pemboran, yaitu :

- Semakin ringan dan encer suatu lumpur pemboran, semakin besar laju penembusannya.

- Semakin berat dan kental suatu lumpur pemboran, semakin mudah untuk mengontrol kondisi

dibawah permukaan separti masuknnya fluida formasi bertekanan tinggi (dikenal sebagai

"kick"). Bila keadaan ini tidak dapat diatasi maka akan menyebabkan semburan liar (blowout).

Lumpur umumnya campuran dari tanah liat (clay), biasanya bentonite, dan air yang digunakan

untuk membawa cutting ke atas permukaan. Lumpur berfungsi sebagai lubrikasi dan medium

pendingin untuk pipa pemboran dan mata bor. Lumpur merupakan komponen penting dalam

pengendalian sumur (well-control), karena tekanan hidrostatisnya dipakai untuk mencegah fluida

formasi masuk ke dalam sumur. Lumpur juga digunakan untuk membentuk lapisan solid

sepanjang dinding sumur (filter-cake) yang berguna untuk mengontrol fluida yang hilang ke

dalam formasi (fluid-loss).

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 26/32

Sistem yang paling penting di rig adalah sistem sirkulasi lumpur pemboran. Lumpur pemboran

dipompakan ke dalam pipa bor yang akan disemprotkan keluar melalui nozzle pada pahat dan

kembali ke permukaan melalui ruang antara pipa dan lubang. Lumpur pemboran akan

mengangkat potongan-potongan batu yang dibuat oleh pahat (disebut cuttings) ke permukaan.

Hal ini mencegah penumpukan serbuk bor di dasar lubang. Selama pemboran, lubang sumur

selalu penuh terisi lumpur pemboran untuk mencegah mengalirnya fluida seperti air, gas atauminyak dari batuan bawah tanah ke lubang sumur.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 27/32

CEMENTING

Penyemenan pada sumur pemboran adalah suatu proses pencampuran (mixing) dan pendesakan

bubur semen (slurry) melalui casing sehingga mengalir ke atas melewati annulus di belakang

casing. Pada umumnya penyemenan bertujuan untuk melekatkan casing pada dinding lubang

bor, melindungi casing dari masalah-masalah mekanis sewaktu pemboran berlangsung (seperti

torsi yang tinggi dan lain-lain), melindungi casing dari fluida formasi yang bersifat korosif dan

untuk memisahkan zona yang lain di belakang casing.

Untuk memenuhi tujuan tersebut, maka semen pemboran harus memenuhi beberapa syarat yaitu

semen setelah ditempatkan harus mempunyai kekuatan yang cukup besar dalam waktu tertentu,

semen harus memberikan daya ikat casing dengan formasi yang cukup baik, semen tidak boleh

terkontaminasi dengan formasi fluida ataupun dengan fluida pendorong, semen harus

impermeable (permeabilitas harus nol).

Penyemenan merupakan faktor yang paling penting dalam operasi pemboran sehingga dapat

mereduksi kemungkinan-kemungkinan permasalahan secara mekanis sewaktu melakukan

pemboran pada trayek selanjutnya.

Dalam menyiapkan sumur untuk proses cementing, sangat penting untuk menyiapkan jumlah

semen yang dibutuhkan dengan mengukur diameter borehole dengan kedalamannya

menggunakan caliper log. Caliper logs mengukur diameter sumur pada banyak lokasi secara

bersamaan untuk mengakomodasi ketidakbiasaan dari diameter wellbore dan menentukan

volume dari open hole.

Sifat fisik semen yang dibutuhkan sangat esensial sebelum melakukan proses menyemen pada

sumur. Campuran semen yang sesuai juga ditentukan termasuk massa jenis dan kekentalan dari

material sebelum semen dipompakan ke dalam lubang.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 28/32

Penyemenan dilakukan ketika bubur semen ( slurry) ditempatkan ke dalam sumur melalui pompa, memindahkan cairan pengeboran yang masih terletak di dalam sumur dan menggantinya

dengan semen. Bubur semen mengalir ke bagian bawah lubang sumur melalui casing, yang pada

akhirnya akan menjadi pipa dimana hidrokarbon akan mengalir ke permukaan. Dari sana bubur

semen akan mengisi ruang antara casing dan lubang sumur yang sebenarnya, dan mengeras. Hal

ini akan membuat segel, sehingga bahan luar tidak bisa masuk ke aliran sumur, serta membuat

permanen posisi casing di tempat.

Pada saat mempersiapkan sumur untuk penyemenan, penting untuk menetapkan jumlah semen

yang diperlukan. Hal ini dilakukan dengan mengukur diameter lubang bor sepanjang kedalaman,

menggunakan log caliper. Dengan menggunakan sarana baik mekanik dan sonik, multifinger log

caliper mengukur diameter sumur di berbagai lokasi secara bersamaan untuk mengakomodasi

penyimpangan dalam diameter lubang sumur dan menentukan volume open hole.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 29/32

Selain itu, sifat fisik yang diperlukan semen sangat penting sebelum memulai operasi penyemenan. Set semen yang tepat juga ditentukan, termasuk kepadatan dan viskositas material,

sebelum benar-benar memompa semen ke dalam lubang.

Mixer khusus, termasuk mixer jet hidrolik, mixer batch, digunakan untuk menggabungkan

semen kering dengan air untuk membuat bubur semen (slurry). Semen yang digunakan dalam

proses penyemenan sumur adalah semen Portland, dan dikalibrasi dengan aditif untuk

membentuk salah satu dari delapan kelas semen API yang berbeda. Masing-masing digunakan

untuk berbagai situasi.

Aditif dapat termasuk akselerator, yang mempersingkat waktu yang dibutuhkan untuk

pengaturan semen, serta retarder, yang melakukan sebaliknya dan membuat pengaturan waktu

semen lebih lama. Dalam rangka untuk mengurangi atau menambah kepadatan semen, aditif

kelas ringan dan berat ditambahkan. Aditif dapat ditambahkan untuk mengubah kekuatan tekan

semen, serta sifat aliran dan tingkat dehidrasi. Extender dapat digunakan untuk memperluas

semen dalam upaya untuk mengurangi biaya penyemenan, dan aditif antifoam dapat

ditambahkan untuk mencegah busa dalam sumur.

Setelah casing, atau pipa baja, dijalankan ke dalam sumur, kepala penyemenan berbentuk L

diletakkan pada bagian atas kepala sumur untuk menerima bubur semen dari pompa. Dua

colokan wiper, atau penyemenan busi, menyapu bagian dalam casing dan mencegah

pencampuran: plug bawah dan steker atas.

Menjaga cairan pengeboran dari pencampuran dengan bubur semen, steker bawah dimasukkan

ke dalam sumur, dan slurry semen dipompa ke dalam sumur di belakangnya. Bagian bawah

steker kemudian menangkap tepat di atas bagian bawah lubang sumur oleh collarfloat , yang

berfungsi sebagai katup satu arah yang memungkinkan bubur semen untuk masuk ke sumur.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 30/32

Kemudian tekanan pada semen yang dipompa ke dalam sumur meningkat sampai diafragma

rusak dalam steker bawah, sehingga memungkinkan bubur mengalir dan sampai luar string dari

casing.

Setelah volume semen yang tepat dipompa ke dalam sumur, konnektor atas dipompa ke casing

mendorong bubur yang tersisa melalui konektor bawah. Setelah konnektor atasmencapai

konnektor bawah, pompa dimatikan, dan semen dapat diatur.

Jumlah waktu yang diperlukan semen untuk mengeras disebut waktu penebalan atau waktu

pumpability. Untuk pengaturan sumur pada kedalaman dalam, di bawah suhu tinggi atau

tekanan, serta dalam lingkungan korosif, semen khusus dapat digunakan.

Menurut alasan dan tujuannya, penyemenan dapat dibagi menjadi dua yaitu: Primary

cementing (penyemenan utama) dan secondary cementing (penyemenan yang kedua atau

perbaikan). Primary cementing adalah adalah proses penyemanan yang dilakukan pertama kali

setelah casing di turunkan ke dalam lubang bor. Sedangkan secondary cementing adalah

penyemenan yang dilakukan dikarenakan tidak sempurnanya penyemenan pertama (gagal).

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 31/32

Macam-Macam Sistem Primary Cementing

Terdapat beberapa sistem dalam penyemenan utama, dan itu semua tergantung dari

kondisi dan jenis casing yang akan disemen.

1. Penyemenan Poor Boy

Yaitu penyemenan dengan menggunakan Tubing sebagai pengantar Cement Slurrykedalam

lubang sumur, biasanya dipakai untuk penyemenan Stove Pipe dan Conductor

Casing.Pada Stove Pipe dengan memasang Pipa Tubing pada annulus lubang yang pertama dibor

dengan Stove Pipe, sedangkan untuk Conductor Casing dengan memasukkan Pipa Tubingkedalam Casing dan digantung dengan Cementing Head.

2. Penyemenan Dengan Stinger

Yaitu penyemenan dengan menggunakan Stinger dan Drill Pipe (DP), sedangkan Shoe yang

dipakai adalah Duplex Shoe. Biasanya dipakai untuk penyemananConductor

Casing karena Casing ini memiliki ukuran diameter besar sehingga dengan systemini

diperlukan volume displace sedikit ( sepanjang DP) dan waktunya lebih cepat

3. Penyemenan Perkins

Yaitu penyemenan dengan menggunakan Bottom dan Top Plug,pada ujung Casing

dipasangFloat Shoe dan Float Collar, sedangkan pada puncak Casing dipasang Plug

Container/Cementing Head. Biasanya untuk penyemanan Surface,Intermediate dan Production

Casing.

4.

Penyemenan Multi Stage

Yaitu penyemenan Casing dalam satu trayek dilakukan lebih dari satu kali dengan cara

bertahap/bertingkat, menggunakan peralatan khusus yaitu DSCC, Plugs khusus, danFloat

Collar khusus. Pertimbangan dilakukan penyemenan Multi Stage adalah Casing yang disemen

panjang dan atau adanya zona loss pada lubang sumur tersebut. Biasanya untuk

penyemenan Intermediate dan Production Casing.

7/18/2019 Booklet Drilling IATMI SMUI 2014.pdf

http://slidepdf.com/reader/full/booklet-drilling-iatmi-smui-2014pdf 32/32

REFERENSI

Anonymous. 2012. Aplikasi Well Logging dalam Evaluasi Formasi. From :

http://barkun.wordpress.com/. Diakses pada 23 Februari 2014.

Hyne, N.J. Nontechnical Guide to Petroleum Geology, Exploration, Drilling, and Production

2nd Edition.

Jahn, F., Cook, M., & Graham, M. 2008. Hydrocarbon Exploration and Production 2nd Edition.

Oxford : Elsevier B. V.

Komposisi Kimia Pembuatan Semen

Semen yang digunakan dalam industry perminyakan adalah semen Portland, kemudian

dikembangkan oleh joseph aspdin tahun 1824. Disebut Portland karena asal mula bahannya

berasal dari pulau Portland Inggris. Semen ini termasuk semen hidrolis dalam arti akan mengeras

apabila bertemu atau bercampur dengan air. Semen Portland mempunyai 4 komponen mineral

utama, yaitu:

Tricalcium silicate (3CaO SiO2 )

Dinotasikan sebagai C3S yang dihasilkan dari kombinasi CaO dan SiO2 dan merupakankomponen terbanyak dalam Portland semen, sekitar 40-45% untuk semen yang lambat proses

pengerasannya, dan 60-65% untuk semen yang cepat proses pengerasannya. Komposisi ini

memberikan strength yang terbesar pada awal pengerasan.

Dicalcium Silicate (2CaO SiO2 )

Dinotasikan sebagai C2S yang juga dihasilkan dari kombinasi CaO dan SiO2, memberi pengaruh

terhadap strength semen akhir. C2S menghidrasi sangat lambat sehingga tidak berpengaruh

dengan setting time semen, tetapi sangat berpengaruh dalam kekuatan semen lanjut dan kadarnya

tidak lebih dari 20%.

Tricalcium Aluminate (3CaO Al 2O3 )

Dinotasikan sebagai C3A yang terbentuk dari reaksi CaO dan AL 2O3 kadarnya 15% untuk high

early Strength dan 3% untuk terhadap kandungan sulfate, namun berpengaruh

terhadaprheologi suspense dan membantu proses pengerasan awal semen.

Tetracalcium Aluminoferrite (4CaO Al 2O3 Fe2O3 )

Dinotasikan sebagai C3AF yang terbentuk dari reaksi CaO2Al2O3 dan Fe2O3. Kadarnya tidak

boleh lebih dari 24% untuk semen yang tahan terhadap kandungan sulfate tinggi. Penambahan

oksida besi yang berlebihan akan menaikan kadar C4AF dan menurunkan kadar C3A dan

menurunkan panas hasil reaksi /hidrasi C2S dan C3S.

CEMENTING

Penyemenan pada sumur pemboran adalah suatu proses pencampuran (mixing) dan pendesakan

bubur semen (slurry) melalui casing sehingga mengalir ke atas melewati annulus di belakang

casing. Pada umumnya penyemenan bertujuan untuk melekatkan casing pada dinding lubang

bor, melindungi casing dari masalah-masalah mekanis sewaktu pemboran berlangsung (seperti

torsi yang tinggi dan lain-lain), melindungi casing dari fluida formasi yang bersifat korosif dan

untuk memisahkan zona yang lain di belakang casing.

Untuk memenuhi tujuan tersebut, maka semen pemboran harus memenuhi beberapa syarat yaitu

semen setelah ditempatkan harus mempunyai kekuatan yang cukup besar dalam waktu tertentu,

semen harus memberikan daya ikat casing dengan formasi yang cukup baik, semen tidak boleh

terkontaminasi dengan formasi fluida ataupun dengan fluida pendorong, semen harus

impermeable (permeabilitas harus nol).

Penyemenan merupakan faktor yang paling penting dalam operasi pemboran sehingga dapat

mereduksi kemungkinan-kemungkinan permasalahan secara mekanis sewaktu melakukan

pemboran pada trayek selanjutnya.

Dalam menyiapkan sumur untuk proses cementing, sangat penting untuk menyiapkan jumlah

semen yang dibutuhkan dengan mengukur diameter borehole dengan kedalamannya

menggunakan caliper log. Caliper logs mengukur diameter sumur pada banyak lokasi secara

bersamaan untuk mengakomodasi ketidakbiasaan dari diameter wellbore dan menentukan

volume dari open hole.

Sifat fisik semen yang dibutuhkan sangat esensial sebelum melakukan proses menyemen pada

sumur. Campuran semen yang sesuai juga ditentukan termasuk massa jenis dan kekentalan dari

material sebelum semen dipompakan ke dalam lubang.

Komposisi Kimia Pembuatan Semen

Semen yang digunakan dalam industry perminyakan adalah semen Portland, kemudian

dikembangkan oleh joseph aspdin tahun 1824. Disebut Portland karena asal mula bahannya

berasal dari pulau Portland Inggris. Semen ini termasuk semen hidrolis dalam arti akan mengeras

apabila bertemu atau bercampur dengan air. Semen Portland mempunyai 4 komponen mineral

utama, yaitu:

Tricalcium silicate (3CaO SiO2 )

Dinotasikan sebagai C3S yang dihasilkan dari kombinasi CaO dan SiO2 dan merupakan

komponen terbanyak dalam Portland semen, sekitar 40-45% untuk semen yang lambat proses

pengerasannya, dan 60-65% untuk semen yang cepat proses pengerasannya. Komposisi ini

memberikan strength yang terbesar pada awal pengerasan.

Dicalcium Silicate (2CaO SiO2 )

Dinotasikan sebagai C2S yang juga dihasilkan dari kombinasi CaO dan SiO2, memberi pengaruh

terhadap strength semen akhir. C2S menghidrasi sangat lambat sehingga tidak berpengaruh

dengan setting time semen, tetapi sangat berpengaruh dalam kekuatan semen lanjut dan kadarnya

tidak lebih dari 20%.

Tricalcium Aluminate (3CaO Al 2O3 )

Dinotasikan sebagai C3A yang terbentuk dari reaksi CaO dan AL 2O3 kadarnya 15% untuk high

early Strength dan 3% untuk terhadap kandungan sulfate, namun berpengaruh

terhadaprheologi suspense dan membantu proses pengerasan awal semen.

Tetracalcium Aluminoferrite (4CaO Al 2O3 Fe2O3 )

Dinotasikan sebagai C3AF yang terbentuk dari reaksi CaO2Al2O3 dan Fe2O3. Kadarnya tidak

boleh lebih dari 24% untuk semen yang tahan terhadap kandungan sulfate tinggi. Penambahan

oksida besi yang berlebihan akan menaikan kadar C4AF dan menurunkan kadar C3A dan

menurunkan panas hasil reaksi /hidrasi C2S dan C3S.