BAB II MMT.docx

Transcript of BAB II MMT.docx

5

BAB IITINJAUAN PUSTAKA

2.1 Standar Nasional Indonesia (SNI)SNI merupakan suatu pegangan bagi civitas akademik yang berkecimpung di dunia keteknikan. Standard Nasional Indonesia yang sering disingkat SNI ini, merupakan pegangan yang harus ada. dengan tidak sepenuhnya bergantung pada materi dosen yang diajarkan, dapat di cermati, difahami, seluruhnya di dalam SNI yang beruntun dari A hingga Z, sedetail-detailnya pun ada.Standardisasi adalah proses merumuskan, menetapkan, menerapkan dan merevisi standar, yang dilaksanakan secara tertib dan berkerjasama dengan semua pihak. Standar adalah spesifikasi teknis atau sesuatu yang dibakukan termasuk tatacara dan metode yang disusun berdasarkan konsensus semua pihak yang terkait dengan memperhatikan syarat-syarat keselamatan, keamanan, kesehatan, lingkungan hidup, perkembangan ilmu pengetahuan dan teknologi serta pengalaman, perkembangan masa kini dan masa yang akan datang untuk memperoleh manfaat yang sebesar-besarnya (No. 102 tahun 2000).Standar Nasional Indonesia (SNI) adalah standar yang ditetapkan oleh Badan Standardisasi Nasional dan Berlaku secara Nasiona(PP 102). Rancangan Standar Nasional Indonesia (RSNI) adalah rancangan standar yang dirumuskan oleh panitia teknis setelah tercapai konsensus dari semua pihak yang terkait(PP 102). Norma adalah aturan atau ketentuan yang mengikat sebagai panduan dan pengendali dalam melaksanakan kegiatan (PP No. 25 tahun 2000). Pedoman adalah acuan yang bersifat umum yang harus dijabarkan lebih lanjut dan dapat disesuaikan dengan karakteristik dan kemampuan daerah setempat (PP No. 25 tahun 2000). Manual adalah acuan operasional yang penerapannya disesuaikan dengan kebutuhan dan karakteristik setempat (PP No. 25 tahun 2000).Penjelasan atas Pasal 9 ayat 1 Peraturan Pemerintah RI Nomor 38 tahun 2007 tentang pembagian urusan pemerintahan antara pemerintah, pemerintah daerah provinsi, dan pemerintah daerah kabupaten/kota. Norma adalah aturan atau ketentuan yang dipakai sebagai tatanan untuk penyelenggaraan pemerintah daerah. Standar adalah acuan yang dipakai sebagai patokan dalam penyelenggaraan pemerintah daerah Prosedur adalah metode atau tata cara untuk penyelenggaraan pemerintah daerah. Kriteria adalah ukuran yang dipergunakan menjadi dasar dalam penyelenggaraan pemerintah daerah. Dasar Hukum ada lah sebagai berikut: 1. UU Nomor : 8 Tahun 1999 tentang Perlindungan konsumen;2. UU Nomor : 7 tahun 1994 tentang Pengesahan Agreement Establishing The WTO, Lampiran tentang TBT;3. Peraturan Pemerintah Nomor : 102 tahun 2000 tentang Standardisasi Nasional;4. Peraturan Pemerintah RI Nomor 38 tahun 2007 tentang pembagian urusan pemerintahan antara pemerintah, pemerintah daerah provinsi, dan pemerintah daerah kabupaten/kota5. Keputusan Presiden RI No.12 tahun 1991 tentang Penyusunan, Penerapan dan Pengawasan Standar Nasional Indonesia;6. Keputusan Presiden RI No.13 tahun 1997 tentang Badan Standardisasi Nasional;7. Kepres Nomor : 166/ 2000 tentang Kedudukan BSN dan pembagian tugas/ wewenang antara BSN dan Instansi Teknis;8. Keputusan BSN No. 1637/BSN-I/HK.74/10/99 tentang Penetapan Panitia Teknik Perumusan SNI;9. SK Kepala BSN Nomor : 3401/ BSN/ 71/ 11/ 2001 tentang Sistem Standardisasi Nasional (SSN).10. Keputusan Kepala BSN Nomor : 95/KEP/BSN/4/2006 Tentang Penetapan Panitia Teknis Perumusan SNI 91-01 : Bahan Konstruksi Bangunan dan Rekayasa Sipil11. Permen PU Nomor : 23/PRT/M/2006 tentang Tata Kerja Panitia Teknis Standardisasi Bahan Konstruksi Bangunan dan Rekayasa Sipil di lingkungan Departemen PU12. Keputusan Presiden RI No.12 tahun 1991 tentang Penyusunan, Penerapan dan Pengawasan Standar Nasional Indonesia; Dalam rangka menghadapi CAFTA (China-ASEAN Free Trade Area) dan melindungi produk lokal, Gerakan Nasional Penerapan SNI (GENAP SNI) diluncurkan. Program yang diprakarsai oleh lembaga pemerintah non kementerian, Badan Standardisasi Nasional (BSN), berwujud pencantuman sertifikasi produk tanda SNI pada suatu produk, termasuk produk pelayanan jasa dan proses.Sertifikasi produk tanda SNI adalah kegiatan oleh pihak ketiga yang independen dalam memberikan jaminan tertulis yang menyatakan bahwa suatu produk (termasuk proses dan jasa) telah memenuhi persyaratan Standar Nasional Indonesia (SNI). Tanda ini dibubuhkan pad barang, kemasan barang dan atau label. Pembubuhan tanda SNI pada sebuah produk memberikan manfaat tak hanya bagi produsen saja tetapi juga bagi konsumen, pelaku bisnis dan pemerintah yang antara lain sebagai berikut : Memberi informasi kepada pihak-pihak yang berkepentingan dengan suatu produk bahwa produk tersebut telah memenuhi SNI Untuk mengatasi kekhawatiran konsumen, pengguna dan smeua pihak yang berkepentingan akan kualitas suatu produk Meningkatkan keberterimaan produk oleh konsumen Meningkatkan daya saing suatu produk karena kualitas produk tersebut lebih terjaminUntuk memeroleh sertifikat tanda SNI, produsen barang harus melalui suatu proses sertifikasi yang dilakukan oleh Lembaga sertifikasi Produk (LSPro) yang telah diakreditasi oleh Komite Akreditasi nasional (KAN) sesuai dengan ruang lingkupnya. Adapun tahapan sertifikasi produk secara garis besar adalah sebagai berikut :1. Seleksi (sampling)Menguraikan karakteristik yang harus dinilai, persyaratan produk (persyaratan SNI yang harus dipenuhi oleh produk) dan persyaratan prosedural untuk pelaksanaan penilaian dan sampling produk.2. DeterminasiDeterminasi kesesuaian terhadap persyaratan SNI yang diterapkan dapat mencakup pengujian, pengukuran, inspeksi, penilaian desain, asesmen jasa dan auditing misalnya terhadap teknik yang digunakan untuk mengetahui apakah produk memenuhi atau tidak memenuhi persyaratan acuan. Determinasi karakteristik dapat mengkombinasikan pengukuran (untuk menentukan nilai dari suatu kuantitas atau batas tertentu) dan pembandingan hasil pengukuran dengan nilai yang dipersyaratkan.3. Review dan penetapan (keputusan)Sebelum diambil keputusan untuk memberikan hak penggunaan tanda SNI, kecukupan bukti kuantitatif dan kualitatif yang berkaitan dengan produk harus direview dan didokumentasikan. Apabila bukti sudah mencukupi, keputusan dapat diambil apakah kewenangan untuk menggunakan tanda kesesuaian SNI dapat diterbitkan.

2.2 HACCP (Hazard Analysis and Critical Control Point) 2.2.1 Pengertian HACCPHazard Analysis Critical Control Point (HACCP) adalah suatu sistem kontrol dalam upaya pencegahan terjadinya masalah yang didasarkan atas identifikasi titik-titik kritis di dalam tahap penanganan dan proses produksi. HACCP merupakan salah satu bentuk manajemen resiko yang dikembangkan untuk menjamin keamanan pangan dengan pendekatan pencegahan (preventive) yang dianggap dapat memberikan jaminan dalam menghasilkan makanan yang aman bagi konsumen.Tujuan dari penerapan HACCP dalam suatu industri pangan adalah untuk mencegah terjadinya bahaya sehingga dapat dipakai sebagai jaminan mutu pangan guna memenuhi tututan konsumen. HACCP bersifat sebagai sistem pengendalian mutu sejak bahan baku dipersiapkan sampai produk akhir diproduksi masal dan didistribusikan. Oleh karena itu dengan diterapkannya sistem HACCP akan mencegah resiko komplain karena adanya bahaya pada suatu produk pangan. Selain itu, HACCP juga dapat berfungsi sebagai promosi perdagangan di era pasar global yang memiliki daya saing kompetitif.Pada beberapa negara penerapan HACCP ini bersifat sukarela dan banyak industri pangan yang telah menerapkannya. Disamping karena meningkatnya kesadaran masyarakat baik produsen dan konsumen dalam negeri akan keamanan pangan, penerapan HACCP di industri pangan banyak dipicu oleh permintaan konsumen terutama dari negara pengimpor.Penerapan HACCP dalam industri pangan memerlukan komitmen yang tinggi dari pihak manajemen perusahaan yang bersangkutan. Disamping itu, agar penerapan HACCP ini sukses maka perusahaan perlu memenuhi prasyarat dasar industri pangan yaitu, telah diterapkannya Good Manufacturing Practices (GMP) dan Standard Sanitation Operational Procedure (SSOP).Beberapa keuntungan yang dapat diperoleh suatu industri pangan dengan penerapan sistem HACCP antara lain meningkatkan keamanan pangan pada produk makanan yang dihasilkan, meningkatkan kepuasan konsumen sehingga keluhan konsumen akan berkurang, memperbaiki fungsi pengendalian, mengubah pendekatan pengujian akhir yang bersifat retrospektif kepada pendekatan jaminan mutu yang bersifat preventif , dan mengurangi limbah dan kerusakan produk atau waste .

2.2.2 Sejarah HACCPKonsep HACCP pertama kali dikembangkan ketika perusahaan Pillsbury di Amerika Serikat bersama-sama dengan US Army Nautics Research and Development Laboratories, The National Aeronautics and Space Administration serta US Air Force Space Laboratory Project Group pada tahun 1959 diminta untuk mengembangkan makanan untuk dikonsumsi astronot pada gravitasi nol. Untuk itu dikembangkan makanan berukuran kecil (bite size) yang dilapisi dengan pelapis edible yang menghindarkannya dari hancur dan kontaminasi udara. Misi terpenting dalam pembuatan produk tersebut adalah menjamin keamanan produk agar para astronot tidak jatuh sakit. Dengan demikian perlu dikembangkan pendekatan yang dapat memberi jaminan mendekati 100% aman.Tim tersebut akhirnya sampai pada kesimpulan bahwa, cara terbaik untuk mendapatkan jaminan tertinggi adalah dengan sistem pencegahan dan penyimpanan rekaman data yang baik. Konsep yang saat ini dikenal sebagai HACCP ini, jika diterapkan dengan tepat dapat mengendalikan titik-titik atau daerah-daerah yang mungkin menyebabkan bahaya. Masalah bahaya ini didekati dengan cara mengamati satu per satu bahan baku proses dari sejak di lapangan sampai dengan pengolahannya. Bahaya yang dipertimbangkan adalah bahaya patogen, logam berat, toksin, bahaya fisik, dan kimia serta perlakuan yang mungkin dapat mengurangi cemaran tersebut. Disamping itu, dilakukan pula analisis terhadap proses, fasilitas dan pekerja yang terlibat pada produksi pangan tersebut.Pada tahun 1971, untuk pertama kalinya sistem HACCP ini dipaparkan kepada masyarakat di negara Amerika Serikat di dalam suatu Konferensi Nasional Keamanan Pangan. Pada tahun berikutnya Pillsbury mendapat kontrak untuk memberikan pelatihan HACCP kepada badan Food and Drug Adminstration (FDA). Dokumen lengkap HACCP pertama kali diterbitkan oleh Pillsbury pada tahun 1973 dan disambut baik oleh FDA dan secara sukses diterapkan pada makanan kaleng berasam rendah.Pada tahun 1985, The National Academy of Scienses (NAS) merekomendasikan penerapan HACCP dalam publikasinya yang berjudul An Evaluation of The Role of Microbiological Criteria for Foods and Food Ingredients. Komite yang dibentuk oleh NAS kemudian menyimpulkan bahwa sistem pencegahan seperti HACCP ini lebih dapat memberikan jaminan kemanan pangan jika dibandingkan dengan sistem pengawasan produk akhir.Selain NAS, lembaga internasional seperti International Commission on Microbiological Spesification for Foods (ICMSF) juga menerima konsep HACCP dan memperkenalkannya ke luar Amerika Serikat. Ketika NAS membentuk The National Advisory Commitee on Microbiological Criteria for Foods (NACMCF), maka konsep HACCP makin dikembangkan dengan disusunnya 7 prinsip HACCP yang dikenal sampai saat ini. Konsep HACCP kemudian diadopsi oleh berbagai badan internasional seperti Codex Alimentarius Commission (CAC) yang kemudian diadopsi oleh berbagai negara di dunia termasuk Indonesia .

2.2.3 HACCP Beserta PenerapannyaStandar ini merupakan adopsi secara keseluruhan dari CAC/RCP 1-1969, Rev. 3 (1997)-Recommended International Code of Practice- General Principles of Food Hygiene- Annex : Hazard Analysis and Critical Control Point (HACCP) System and Guidelines for Its Application.Pada bagian pertama dokumen ini menetapkan prinsip-prinsip sistem analisa bahaya dan pengendalian titik kritis (HACCP) yang diadopsi o1eh CAC. Bagian kedua menetapkan pedoman umum untuk penerapan sistem tersebut, sementara itu penerapan secara terperinci untuk pengakuan dapat bervariasi tergantung dari keadaan operasi pangan.Sistem HACCP yang didasarkan pada ilmu pengetahuan dan sistematika, mengidentifikasi bahaya dan tindakan pengendaliannya untuk menjamin keamanan pangan. HACCP adalah suatu piranti untuk menilai bahaya dan menetapkan sistem pengendalian yang memfokuskan pada pencegahan daripada mengandalkan sebagian besar pengujian produk akhir. Setiap system HACCP mengakomodasi perubahan seperti kemajuan dalam rancangan peralatan, prosedur pengolahan atau perkembangan teknologi.HACCP dapat diterapkan pada seluruh rantai pangan dari produk primer sampai pada konsumsi akhir dan penerapannya harus dipedomani dengan bukti secara ilmiah terhadap resiko kesehatan manusia. Selain meningkatkan keamanan pangan, penerapan HACCP dapat memberikan ketentuan lain yang penting. Selanjutnya, penerapan sistem HACCP dapat membantu inspeksi oleh lembaga yang berwenang dan memajukan perdagangan internasional, melalui peningkatan kepercayaan keamanan pangan.Keberhasilan penerapan HACCP memerlukan komitmen dan keterlibatan penuh dari manajemen dan tenaga kerja. Juga mensyaratkan pendekatan dan berbagai disiplin; pendekatan berbagai disiplin ini harus mencakup keahlian dalarn agronomi, kesehatan veteriner, produksi, mikrobiologi, obat-obatan, kesehatan masyarakat, teknologi pangan, kesehatan lingkungan, kimia, perekayasa sesuai dengan pengkajian yang teliti. Penerapan HACCP sesuai dengan pelaksanaan sistem manajemen mutu seperti ISO seri 9000 dan merupakan sistem yang dipilih untuk manajemen keamanan pangan. Meskipun disini penerapan HACCP dipertimbangkan untuk keamanan pangan, konsep tersebut dapat diterapkan untuk aspek mutu pangan yang lain.Definisi: Mengendalikan (kata kerja) : Melakukan tindakan yang diperlukan untuk menjamin dan memelihara pemenuhan kriteria yang ditetapkan dalam perencanaan HACCP Pengendalian (kata benda) : Keadaan dimana prosedur-prosedur yang benar dilaksanakan dan kriteria dipenuhi. Pengukuran Pengendalian (PP) /Control Measure : Setiap tindakan dan kegiatan yang dapat dilakukan untuk mencegah atau meniadakan bahaya keamanan pangan atau menguranginya sampai pada tingkat yang dapat diterima. Tindakan Perbaikan /Corrective Action-CA : Setiap tindakan yang harus diambil apabila hasil pemantauan pada titik kendali kritis menunjukkan kehilangan kendali. Titik Kendali Kritis (TKK) / Critical Control Point-CCP : Suatu langkah dimana pengendalian dapat dilakukan dan mutlak diterapkan untuk mencegah atau meniadakan bahaya keamanan pangan, atau menguranginya sampai pada tingkat yang dapat diterima. Batas Kritis (BK) / Critical Limit-CL : Suatu kriteria yang memisahkan antara kondisi yang dapat diterima dan yang tidak dapat diterima Penyimpangan /Deviation : Kegagalan untuk memenuhi batas kritis Diagram alir /Flow Diagram : Suatu gambaran yang sistematis dari urutan tahapan atau pelaksanaan pekerjaan yang dipergunakan dalam produksi atau dalam menghasilkan pangan tertentu Analisa Bahaya dan Pengendalian Titik Kritis /HACCP : Suatu sistem yang mengidentifikasi, mengevaluasi dan mengendalikan bahaya yang nyata bagi keamanan pangan. Rencana HACCP / HACCP Plan : Dokumen yang dibuat sesuai dengan prinsip-prinsip HACCP untuk menjamin pengendalian bahaya yang nyata bagi keamanan pangan pada bagian rantai pangan yang sedang dipertimbangkan Bahaya /Hazard : Unsur biologi, kimia, fisika atau kondisi dari pangan yang berpotensi menyebabkan dampak buruk pada kesehatan Analisa bahaya /Hazard Analysis : Proses pengumpulan dan penilaian informasi mengenai bahaya dan keadaan sampai dapat terjadinya bahaya, untuk menentukan yang mana berdampak nyata terhadap keamanan pangan, dan harus ditangani dalam rencana HACCP. Memantau/Monitor : Tindakan melakukan serentetan pengamatan atau pengukuran terencana mengenai parameter pengendali untuk menilai apakah Titik Kendali Kritis (CCP) dalam kendali Langkah/Step : Suatu titik, prosedur, operasi atau tahap dalam rantai pangan yang meliputi bahan baku dari produksi primer hingga konsumsi akhir. Validasi/ validation : Memperoleh bukti bahwa unsur-unsur dan rencana HACCP adalah efektif Verifikasi/verification : Penerapan metoda, prosedur, pengujian dan cara penilaian lainnya disamping pemantauan untuk menentukan kesesuaian dengan rencana HACCP.PrinsipSistem HACCP terdiri dari tujuh prinsip sebagai berikut :Prinsip 1 : Melaksanakan analisa bahaya.Prinsip 2 : Menentukan Titik Kendali Kritis (CCPs).Prinsip 3 : Menetapkan batas kritis.Prinsip 4 : Menetapkan sistem untuk memantau pengendalian TKK (CCP).Prinsip 5 : Menetapkan tindakan perbaikan untuk dilakukan jika hasil pematauan menunjukkan bahwa suatu titik kendali kritis tertentu tidak dalam kendali.Prinsip 6 : Menetapkan prosedur verifikasi untuk memastikan bahwa sistem HACCP bekerja secara efektif.Prinsip 7 : Menetapkan dokumentasi mengenai semua prosedur dan catatan yang sesuai dengan prinsip-prinsip sistem HACCP dan penerapannya.Pedoman Penerapan Sistem HACCPSebelum menerapkan HACCP untuk setiap sektor rantai pangan, sektor tersebut harus telah menerapkan Prinsip Umum Higiene Pangan dari Codex, Pedoman Praktis dari Codex yang sesuai, serta peraturan keamanan pangan terkait, Tanggung jawab manajemen adalah penting untuk menerapkan sistem HACCP yang efektif. Selama melaksanakan identifikasi bahaya, penilaian dan pelaksanaan selanjutnya dalam merancang dan menerapkan sistem HACCP, harus dipertimbangkan dampak dan bahan baku, bahan tambahan, cara pembuatan pangan yang baik, peran proses pengolahan dalam mengendalikan bahaya, penggunaan yang mungkin dari produk akhir, katagori konsumen yang berkepentingan dan bukti-bukti epidemis yang berkaitan dengan keamanan pangan.

2.2.4 Maksud Dari Sistem HACCPPerancangan kembali operasi harus dipertimbangkan jika terdapat bahaya yang harus dikendalikan, tetapi tidak ditemukan TKK (CCPs). HACCP harus diterapkan terpisah untuk setiap operasi tertentu. TKK vang diidetitifikasi pada setiap contoh yang diberikan dalam setiap Pedoman praktek Higiene dari Codex mungkin bukan satu-satunya yang diidentifikasi untuk suatu penerapan yang spesifik atau mungkin berbeda jenisnya.Penerapan HACCP harus ditinjau kembali dan dibuat perubahan yang diperlukan jika dilakukan modifikasi dalam produk, proses atau tahapannya. Penerapan HACCP perlu dilaksanakan secara fleksibel, dimana perubahan yang tepat disesuaikan dengan memperhitungkan sifat dan ukuran dari operasi.PenerapanPenerapan prinsip-prinsip HACCP terdiri dari tugas-tugas berikut sebagaimana terlihat pada tahap-tahap penerapan HACCP.

2.2.5 Pembentukan Tim HACCPOperasi pangan harus menjamin bahwa pengetahuan dan keahlian spesifik produk tertentu tersedia untuk pengembangan rencana HACCP yang efektif. Secara optimal, hal tersebut dapat dicapai dengan pembentukan sebuah tim dari berbagai disiplin ilmu. Apabila beberapa keahlian tidak tersedia, diperlukan konsultan dari pihak luar. Adapun lingkup dari program HACCP harus diidentifikasi. Lingkup tersebut harus menggambarkan segmen-segmen mana saja dari rantai pangan tersebut yang terlibat dan penjenjangan secara umum bahaya-bahaya yang dimaksudkan (yaitu meliputi semua jenjang bahaya atau hanya jenjang tertentu).2. Deskripsi ProdukPenjelasan lengkap dari produk harus dibuat termasuk informasi mengenai komposisi, struktur fisika/kimia (termasuk Aw, pH, d1l.), perlakuan-perlakuan mikrosidal/statis (seperti perlakuan pemanasan, pembekuan, penggaraman, pengasapan, dll.), pengemasan, kondisi penyimpanan dan daya tahan serta metoda pendistribusiannya.3. Identifikasi Rencana PenggunaanRencana penggunaan harus didasarkan pada kegunaan-kegunaan yang diharapkan dari produk oleh pengguna produk atau konsumen. Dalam hal-hal tertentu, kelompokkelompok populasi yang rentan, seperti yang menerima pangan dari institusi, mungkin perlu dipertimbangkan.4. Penyusunan Bagan AlirBagan alir harus disusun oleh tim HACCP. Dalam diagram alir harus memuat segala tahapan dalam operasional produksi. Bila HACCP diterapkan pada suatu operasi tertentu, maka harus dipertimbangkan tahapan sebelum dan sesudah operasi tersebut.5. Konfirmasi Bagan Alir Di LapanganTim HACCP, sebagai penyusun bagan alir harus mengkonfirmasikan operasional produksi dengan semua tahapan dan jam operasi serta bilamana perlu mengadakan perubahan bagan alir.6. Pencatatan Semua Bahaya Potensial Yang Berkaitan dengan setiap tahapan, pengadaan suatu analisa bahaya dan menyarankan berbagai pengukuran untuk mengendalikan bahaya-bahaya yang teridentifikasi (lihat Prinsip 1).Tim HACCP harus membuat daftar bahaya yang mungkin terdapat pada tiap tahapan dari produksi utama, pengolahan, manufaktur, dan distribusi hingga sampai pada titik konsumen saat konsumsi.Tim HACCP harus mengadakan analisis bahaya untuk mengidentifikasi program HACCP dimana bahaya yang terdapat secara alami, karena sifatnya mutlak harus ditiadakan atau dikurangi hingga batas-batas yang dapat diterima, sehingga produksi pangan tersebut dinyatakan aman.Dalam mengadakan analisis bahaya, apabila mungkin seyogyanya dicakup hal-hal sebagai berikut : Kemungkinan timbulnya bahaya dan pengaruh yang merugikan terbadap kesehatan. Evaluasi secara kualitatif dan/atau kuantitatif dari keberadaan bahaya. Perkembangbiakan dan daya tahan hidup mikroorganisme mikroorganisme tertentu. Produksi terus menerus toksin-toksin pangan, unsur-unsur fisika dan kimia.7. Penentuan TKK (CCP) Untuk mengendalikan bahaya yang sama mungkin terdapat lebih dari satu TKK pada saat pengendalian dilakukan. Penentuan dari TKK pada sistem HACCP dapat dibantu dengan menggunakan Pohon keputusan, yang menyatakan pendekatan pemikiran yang logis (masuk akal). Penerapan dari pohon keputusan harus fleksibel, tergantung apakah operasi tersebut produksi, penyembelihan, pengolahan, penyimpanan, distribusi atau lainnya. Pohon keputusan ini mungkin tidak dapat diterapkan pada setiap TKK. Contoh -contoh pohon keputusan mungkin tidak dapat diterapkan pada setiap situasi. Pendekatan-pendekatan lain dapat digunakan. Dianjurkan untuk mengadakan pelatihan dalam penggunaan pohon keputusan.Jika suatu bahaya telah teridentifikasi pada suatu tahap dimana pengendalian penting untuk keamanan, dan tanpa tindakan pengendalian pada tahap tersebut, atau langkah lainnya maka produk atau proses harus dimodifikasi pada tahap tersebut, atau pada tahap sebelum atau sesudahnya untuk memasukkan suatu tindakan pengendalian.8. Penentuan Batas-Batas Kritis (Critical Limits) Pada Tiap TKK (CCP) Batas-batas limit harus ditetapkan secara spesifik dan divalidasi apabila mungkin untuk setiap TKK. Dalam beberapa kasus lebih dari satu batas kritis akan diuraikan pada suatu tahap khusus. Kriteria yang sering digunakan mencakup pengukuran-pengukuran terhadap suhu, waktu, tingkat kelembaban, pH, Aw, keberadaan chlorine, dan parameter-parameter sensori seperti kenampakan visual dan tekstur.Batas kritis harus ditentukan untuk setiap PTK. Dalam beberapa kasus batas kritis criteria pengukurannya antara lain suhu, waktu, tingkat kelernbaban, pH, Aw dan ketersediaan chlorine dan parameter yang berhubungan dengan panca indra (penampakan dan tekstur)9. Penyusunan Sistem Permantuan Untuk Setiap TKK (CCP) Pemantauan merupakan pengukuran atau pengamatan terjadwal dari TKK yang dibandingkan terhadap batas kritisnya. Prosedur pemantauan harus dapat menemukan kehilangan kendali pada TKK. Selanjutnya pemantauan seyogianya secara ideal memberi informasi yang tepat waktu untuk mengadakan penyesuaian untuk memastikan pengendalian proses untuk mencegah pelanggaran dari batas kritis. Dimana mungkin, penyesuaian proses harus dilaksanakan pada saat hasil pemantauan menunjukkan kecenderungan kearah kehilangan kendali pada suatu TKK. Penyesuaian seyogianya dilaksanakan sebelum terjadi penyimpangan. Data yang diperoleh dari pemantauan harus dinilai oleh orang yang diberi tugas, berpengetahuan dan berwewenang untuk melaksanakan tindakan perbaikan yang diperlukan.Apabila pemantauan tidak berkesinambungan, maka jumlah atau frekuensi pemantauan harus cukup untuk menjamin agar TKK terkendali. Sebagian besar prosedur pemantauan untuk TKK perlu dilaksanakan secara cepat, karena berhubungan dengan proses yang berjalan dan tidak tersedia waktu lama untuk melaksanakan pengujian analitis. Pengukuran fisik dan kimia seringkali lebih disukai daripada pengujian mikrobiologi, karena dapat dilaksanakan dengan cepat dan sering menunjukkan pengendalian mikrobiologi dari produk. Semua catatan dan dokumen yang terkait dengan kegiatan pemantauan TKK harus ditanda tangani oleh orang yang melakukan pengamatan dan oleh petugas yang, bertanggung jawab melakukan peninjauan kembali dalarn perusahaan tersebut.10. Penetapan Tindakan Perbaikan Tindakan perbaikan yang spesifik harus dikembangkan untuk setiap TKK dalam sistem HACCP agar dapat menangani penyimpangan yang terjadi. Tindakan-tindakan harus memastikan bahwa CCP telah berada dibawah kendali. Tindakan-tindakan harus mencakup disposisi yang tepat dan produk yang terpengaruh. Penyimpangan dan prosedur disposisi produk harus didokumentasikan dalam catatan HACCP.11. Penetapan Prosedur Verifikasi Penetapan prosedur verifikasi. Metoda audit dan verifikasi, prosedur dan pengujian, termasuk pengambilan contoh secara acak dan analisa, dapat dipergunakan untuk menentukan apakah sistem HACCP bekerja secara benar. Frekuensi verifikasi harus cukup untuk mengkonfirmasikan bahwa sistem HACCP bekerja secara efektif. Contoh kegiatan verifikasi mencakup : Peninjauan kembali sistem HACCP dan catatannya. Peninjauan kembali penyimpangan dan disposisi produk. Mengkonfirmasi apakah TKK dalam kendali.Apabila memungkinkan, kegiatan validasi harus mencakup tindakan untuk mengkonfirmasi kemanjuran semua elemen-elemen rencana HACCP.

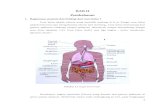

12. Penetapan Dokumentasi dan Pencatatan Pencatatan dan pembuktian yang efisien serta akurat adalah penting dalam penerapan sistem HACCP. Prosedur harus didokumentasikan. Dokumentasi dan pencatatan harus cukup memadai sesuai sifat dan besarnya operasi. HACCP memberikan kesempatan pada pabrik makanan untuk meningkatkan efisiensi pengontrolan dengan menciptakan kedisiplinan pendekatan sistematik terhadap prosedur untuk keamanan pangan (Mortimore, 1995). HACCP (Hazard Analysis and Critical Control Point) merupakan suatu sistem yang mengidentifikasi, mengevaluasi dan mengontrol setiap tahapan proses yang rawan terhadap risiko bahaya signifikan yang terkait dengan ketidakamanan pangan (Codex Alimentarius Commission, 2001). Sistem HACCP ini dikembangkan atas dasar identifikasi titik pengendalian kritis (critical control point) dalam tahap pengolahan dimana kegagalan dapat menyebabkan risiko bahaya (Wiryanti dan Witjaksono, 2001).Dari segi teknik, HACCP menggunakan pendekatan yang rasional, menyeluruh, berkelanjutan (kontinyu) dan sistematis dalam menjamin bahwa produk yang dihasilkan aman untuk dikonsumsi. HACCP disebut rasional karena pendekatannya didasarkan pada sejarah penyebab penyakit dan kerusakan pangan yang memfokuskan perhatian terhadap operasi kegiatan kritis yang memerlukan pengendalian (kontrol) yang memadai. HACCP bersifat kontinu, karena jika ditemukan masalah, dengan segera dapat dilakukan tindakan koreksi untuk memperbaikinya. Konsep ini bersifat sistematis, karena konsep ini merupakan perencanaan yang teliti mencakup tahap demi tahap operasi, prosedur dan sarana-sarana pengendalian masalah. Sistem HACCP yang diterapkan pada industri dan diakui dunia, salah satunya mengacu pada pedoman Codex Alimentarius Comission dalam Guidelines for Application of The Hazard Analysis Critical Control Point System yang terdiri dari 12 tahap dan 7 prinsip (Gambar 1).Menurut Wiryanti dan Witjaksono (2001) alasan utama pembuatan dan penerapan sistem HACCP dalam industri pangan adalah:a. Meningkatnya tuntutan konsumen atas food safetyb. Pengujian akhir End Product Inspection (EPI) sudah tidak mampu memenuhi tuntutan konsumenc. Adanya pendekatan baru yang berdasarkan atas Preventive measures, In Process Inspection (IPI) dan semakin dominannya peranan perusahaan/swasta dalam self regulatory quality control.Menurut Wiryanti dan Witjaksono (2001), sistem HACCP sebagai suatu sistem pengendalian mutu tidak dapat berdiri sendiri, tetapi harus ditunjang oleh faktor-faktor lain yang menjadi dasar dalam menganalisis besar kecilnya risiko terjadinya bahaya. Faktor penunjang yang menjadi pra-syarat (pre-requisite) keefektifan penerapan program HACCP sebagai sebuah sistem pengendalian mutu adalah terpenuhinya persyaratan kelayakan dasar suatu sistem unit pengolahan, yang meliputi:a. Cara berproduksi yang baik dan benar (Good Manufacturing Practices), meliputi persyaratan bahan baku, bahan pembantu, bahan tambahan makanan, persyaratan produk akhir, penanganan, pengolahan, perwadahan atau pengemasan, penyimpanan, pengangkutan dan distribusi.b. Standar prosedur operasi sanitasi (Sanitation Standard Operating Procedure), meliputi kondisi fisik sanitasi dan higienis perusahaan atau unit pengolahan, sanitasi dan kesehatan karyawan dan prosedur pengendalian sanitasi.

Gambar 1. Peta alir tahap aplikasi HACCP (Codex Alimentarius Comission, 2004)Penerapan program kelayakan dasar di perusahaan/unit pengolahan sering mengalami kendala-kendala teknis, sehingga melahirkan berbagai penyimpangan, baik terhadap operasi sanitasi, keamanan pangan, keutuhan dan keterpaduan ekonomi, maupun penyimpangan lainnya. Kegagalan sebagian dari sistem HACCP dalam hal operasi sanitasi tetapi persyaratan sanitasi masih dapat dipenuhi. Titik kendali adalah tahapan dalam proses dimana faktor-faktor biologi, fisika dan kimia bisa dikendalikan. Titik kendali kritis (critical control point/CCP) adalah suatu tahap di dalam proses dimana bila bahaya potensial yang nyata tidak dikendalikan secara baik, kemungkinan akan menimbulkan risiko bahaya yang tidak bisa diterima oleh konsumen menyangkut keamanan pangan (food safety), mutu (wholesomeness) maupun kerugian secara ekonomi (economic fraud). Dalam penerapan program HACCP, pengawasan dan pemantauan titik kendali kritis (critical control point/CCP) secara sistematis dan terorganisir merupakan suatu hal yang mutlak (Wiryanti dan Witjaksono, 2001). Untuk mengidentifikasi CCP dapat digunakan rumusan decision tree pada Gambar 2.

Apakah ada upaya pencegahan?

Tidak, bukan CCP,stop

Ada

Ya, CCPApakah tahapan ini dirancang khusus untuk mereduksi bahaya sampai batas yang dapat diterima?

Tidak

Tidak, bukan CCP,stopApakah bahaya yang terjadi dapat melampaui batas yang dapat diterima atau meningkat sampai batas yangtidak dapat diterima?

Ya

Ya, bukan CCP,stopApakah tahap berikutnya dapat mengurangi atau menghilangkan bahaya sampai batas yang dapatditerima?

Tidak, CCP

Gambar 2. Decision tree dalam identifikasi CCP4