BAB 3 METODOLOGI PENELITIAN 3 - STIP-AP

Transcript of BAB 3 METODOLOGI PENELITIAN 3 - STIP-AP

30

BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian dilakukan diLaboratorium Terpadu Prodi Teknologi Pengolahan

Hasil Perkebunan (TPHP) STIPAP. Waktu Penelitian dilakukan mulai bulan

Maret 2018 s/d Agustus 2018. Pengambilan cangkang kelapa sawit dilakukan

di Pabrik Kelapa Sawit (PKS) PTPN II Unit Usaha Pagar Merbau.

Pengayakan karbon aktif cangkang kelapa sawit dilakukan di Laboratorium

Operasi Teknik Kimia (OTK) Politeknik Kimia Industri (PTKI), proses

karbonasi cangkang kelapa sawit dilakukan Laboratorium Ekologi

Universitas Sumtera Utara (USU), Uji Mekanik komposit dilakukan di

Laboratorium IFRC Teknik Mesin Universitas Sumatera Utara (USU).

3.2 Desain Penelitian

3.2.1 Rancangan Penelitian

Rancangan penelitian adalah Non Faktorial 1 x 5 uraiannya sebagai

berikut :

Ukuran partikel karbon aktif cangkang kelapa sawit :

50 mesh

70 mesh

100 mesh

110 mesh

140 mesh

Jumlah Perlakuan = 1 x 5 = 5

Jumlah Ulangan = 3 x

Jumlah sampel specimen = 15 x 2 = 30 sampel (Uji mekanik dan Uji

bending)

31

Penelitian ini dilakukan dengan menggunakan metode Rancangan Acak

Lengkap (RAL) Non-Faktorial. Model RAL Non-Faktorial yang

digunakan sebagai berikut:

Yij = µ + Pi + €ij.......................................Pers (1)

Dimana :

Yij : nilai pengamatan pada ukuran partikel

karbon aktif cangkang kelapa sawit yang

sudah di lakukan Uji Mekanik ke-I dan

ulangan ke-j

µ : nilai tengah rata-rata

Pi : pengaruh ukuran partikel karbon aktif

Єij : efek galat ke-i ukuran partikel karbon aktif

pada kategori ke-j

3.2.2 Variabel Tetap

60 % Poliuretan : 40 % filler (pengisi) karbon aktif cangkang kelapa sawit

dengan ukuran partikel 50 mesh, 70 mesh, 100 mesh, 110 mesh dan 140

mesh

Uji Kekuatan tarik

Uji Pemanjangan pada saat putus

Uji Bending

Uji Mutu Hasil penyaringan Minyak Goreng Bekas :

Asam Lemak Bebas (ALB)

Bilangan Asam

Bilangan Peroksida

Kadar Air

GCFID

32

3.3 Alat dan Bahan

3.3.1 Alat

a. Neraca analitik

b. Cawan porselen

c. Kaca Arloji

d. Hotplate

e. Gelas 100 ml

f. Furnace

g. Labu ukur 100 ml dan 1 L

h. Seperangkat alat uji GCFID

i. Ayakan Mesh (ASTMD11)

j. Gergaji untuk pemotongan spesimen

k. Jangka sorong

l. Pipet ukur

3.3.2 Bahan

a. Cangkang Kelapa Sawit

b. PPG (Polipropilena Glikol)

c. TDI (Toluena diisosianat)

d. Aquadest

e. H2SO4 10%

f. Thiosulfat

g. KOH 0,1 N

h. Asam asetat glacial

o. Erlenmeyer

p. Spatula

q. Ball Mill

r. Botol semprot

s. Oven

t. Desikator

u. Kertas Saring

v. Seperangkat alat Uji Mekanik

w. Papan cetakan

x. Desikator

h. Chloroform

i. Minyak goreng bekas

j. Alkohol

k. KI

l. Indikator pp

m. Storch (Amilum 1 %)

33

3.4 Prosedur Penelitian

3.4.1 Prosedur Pembuatan Karbon Aktif

a. Proses awal Pembuatan Karbon Aktif (Erika M, 2017)

1) Mengeringkan cangkang kelapa sawit terlebih dahulu bawah sinar

matahari ± 3 hari hingga kadar airnya berkurang.

2) Memasukkan cangkang kelapa sawit kedalam furnace sebanyak 300 gram,

lalu dikarbonisasi pada temperatur 550OC selama 2 jam.

3) Melakukan pengecilan ukuran untuk karbon hasil furnace menggunakan

Ball Mill.

4) Melakukan pengayakan karbon hasil furnace dengan ayakan (ASTMD 11)

50 mesh, 70 mesh, 100 mesh, 110 mesh, dan 140 mesh.

b. Proses Aktivasi (Erika M, 2017)

1) Merendam arang hasil screening dengan larutan H2SO4 10% dengan

perbadingan 1:1 (Karbon : Aktivator) di rendam dalam selama 24 jam

2) Mencuci karbon dengan aquadest hingga pH netral.

3) Mengeringkan karbon yang telah diaktivasi kimia kedalam oven dengan

temperatur 110O

C selama 2 jam

4) Melakukan Uji kadar air, kadar abu, zat menguap (volatile matter), dan

daya serap terhadap I2 untuk karbon yang telah diaktivasi kimia.

3.4.2 Pembuatan Komposit Busa Poliuretan (Erika M, 2017)

a. Pembutan busa poliuretan dilakukan dengan metode one shot yaitu

massa campuran komposit 20 gram, dengan perbandingan komposisi

matriks (PPG:TDI) 60% : 40% dan perbandingan komposisi matriks

denggan pengisi (filler) 90% : 10%.

b. Timbang massa PPG (Poliproilena Glikol) sebanyak 10,8 gram.

c. Kemudian campurkan dengan TDI (Toulena Diisosianat) sebanyak 7,2

gram.

34

d. Sambil mengaduk perlahan campurkan pengisi karbon aktif cangkang

kelapa sawit sebanyak 2 gram

e. Aduk secara cepat dalam waktu ±20 detik,

f. Masukkan dalam cetakan, tunggu hingga komposit mengembang.

g. Ulangi langkah (b) untuk masing-masing variasi ukuran partikel karbon

aktif 50 mesh, 70 mesh, 100 mesh, 110 mesh dan 140 mesh.

h. Poliuretan yang dihasilkan dikarakterisasi dengan melakukan analisa

pengujian Tarik, pemanjangan pada saat putus, pengujian bending,

analisa kadar air, asam lemak bebas, dan bilangan peroksida.

3.5 Pengamatanm Penelitian

3.5.1 Karakteristik Karbon aktif

a. Penetapan Kadar Air

Prosedur penetapan kadar air mengacu pada Standar Nasional Indonesia

(SNI) 06–3730-1995 tentang syarat mutu dan pengujian karbon aktif.

Contoh uji arang sebanyak 3 g dikeringkan dalam oven pada suhu 110˚C

sampai beratnya konstan. Kemudian dimasukkan ke dalam desikator

sampai bobotnya tetap dan ditentukan kadar airnya dalam persen (%).

Untuk menghitung kadar air karbon aktif dapat menggunakan rumus:

Keterangan :

m1 = massa cawan kosong(gram)

m2 = massa cawan+sampel (sebelum dipanaskan) (gram)

m3 = massa cawan+sampel (setelah pemanasan) (gram)

b. Penetapan Kadar Zat Menguap (Volatile Matter)

Prosedur penetapan Kadar Zat Menguap mengacu pada Standar Nasional

Indonesia (SNI) 06– 3730-1995 tentang syarat mutu dan pengujian karbon

aktif. Cawan porselin yang berisi contoh dari penentuan kadar air, ditutup

35

dan diikat dengan kawat nichrome. Cawan dimasukkan kedalam furnace

pada 900˚C selama 6 menit. Sebelumnya dilakukan terlebih dahulu

pemanasan pada . Setelah penguapan selesai cawan dimasukkan kedalam

desikator samp ai beratnya konstan dan selanjutnya ditimbang.

Keterangan :

m1 = massa cawan kosong(gram)

m2 = massa cawan+sampel (sebelum dipanaskan) (gram)

m3 = massa cawan+sampel (setelah pemanasan) (gram)

c. Penetapan Kadar Abu

Prosedur penetapan Kadar Abu mengacu pada Standar Nasional Indonesia

(SNI) 06–3730-1995 tentang syarat mutu dan pengujian karbon aktif.

Cawan yang sudah berisi contoh yang kadar air dan kadar zat

menguapnya sudah ditetapkan, digunakan untuk mengukur kadar abu.

Caranya cawan tersebut diletakkan dalam tanur, perlahan-lahan

dipanaskan mulai dari suhu kamar sampai 600˚C selama 4

jam.Selanjutnya didinginkan dalam desikator sampai beratnya konstan,

kemudian ditimbang bobotnya.

Untuk menghitung kadar abu karbon aktif dapat menggunakan rumus:

Keterangan :

m1 = massa cawan kosong (sebelum pemanasan) (gram )

m2 = massa cawan + sampel (sebelum pemanasan) (gram )

m3 = massa cawan + sampel (setelah pemanasan) (gram )

m4 = massa cawan kosong (setelah pemanasan) (gram)

36

d. Penetapan Kadar Karbon Terikat

Prosedur penetapan Kadar Karbon Terikat mengacu pada Standar

Nasional Indonesia (SNI) 06–3730-1995 tentang syarat mutu dan

pengujian karbon aktif. Karbon terikat adalah fraksi karbon yang terikat di

dalam ruang selain fraksi air, zat menguap dan abu, dengan

mengkalkullasikan hasil dari kadar zat menguap dengan kadar abu

yang didapat dari setiap sampel sesuai dengan rumus kadar karbon

terikat.

e. Penetapan Daya Serap Terhadap Iodin

Prosedur penetapan daya serap karbon aktif terhadap yodium mengacu

pada Standar Nasional Indonesia (SNI) 06 – 3730-1995 tentang syarat

mutu dan pengujian karbon aktif. Contoh uji karbon aktif dan karbon

aktif komersial (norit) yang telah kering oven ditimbang sebanyak ± 0,25

g dan dimasukkan ke dalam labu Erlenmeyer. Kemudian contoh uji

tersebut diberi larutan yodium 25 ml, diaduk dengan menggunakan stirer

selama ± 15 menit. Larutan yang telah diaduk kemudian disaring dengan

menggunakan kertas saring, dan hasilnya dipipet 10-14 ml untuk titrasi

menggunakan larutan thio. Titrasi dilakukan hingga larutan contoh uji

berubah warna menjadi bening.

Untuk menghitung daya serap iodin karbon aktif dapat menggunakan

rumus:

Keterangan :

b = Volume titran blanko (mL)

a = Volume titran untuk contoh (mL)

BE iod = 126,904 (mg/mgmol)

NThio = (mgmol/mL)

37

3.5.2 Karakteristik Komposit Poliuretan

3.5.2.1 Uji Kekuatan Tarik ( Tensile Strength )

Kekuatan tarik ( t) adalah salah satu sifat dasar dari suatu produk komposit.

Kekuatan tarik merupakan sifat mekanis yang biasanya dipelajari sebagai

besarnya beban maksimum (Fmaks) suatu specimen bahan dibagi dengan luas

penampang awal bahan (Ao) . Sketsa specimen uji tarik dengan standar

internasional ASTM D 638 ditunjukkan pada gambar 3.5.1 di bawah ini.

Gambar 3.5.1 Sketsa Spesimen Uji Tarik dengan ASTM D 638

Komposit poliuretan hasil spesimen dipilih dan dipotong membentuk spesimen

untuk pengujian kekuatan tarik (uji tarik) sesuai dengan standar ASTM D 638.

Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen

dengan panjang 115 mm, lebar 33 mm dan ketebalan 6 mm.

3.5.2.2 Uji Pemanjangan saat putus ( Elongation at break )

Elongation at Break atau regangan merupakan perbandingan antara pertambahan

panjang dengan panjang mula - mula. Regangan merupakan ukuran untuk

kekenyalan suatu bahan yang harganya biasanya dinyatakan dalam persen. Uji

regangan dijalan dengan uji kekuatan tarik dengan alat yang sama, yaitu dengan

standar internasional ASTM D 638 ditunjukkan pada gambar 3.5.2.2 di bawah ini.

38

Gambar 3.5.2.2 Sketsa Spesimen Pemanjangan saat putus dengan ASTM D 638

3.5.2.3 Uji Modulus Elastisitas ( Modulus of Elasticity )

Modulus elastisitas adalah angka yang digunakan untuk mengukur objek atau

ketahanan bahan untuk mengalami deformasi elastis ketika gaya diterapkan

pada benda itu. Modulus elastisitas suatu benda didefinisikan sebagai

kemiringan dari kurva tegangan-regangan di wilayah deformasi elastis: Bahan

kaku akan memiliki modulus elastisitas yang lebih tinggi.

3.5.2.4 Uji Bending

Prosedur ASTM C 790-00 digunakan untuk menguji kekuatan lengkung

komposit. Pada pengujian lengkung diketahui sejauh mana komposit-

komposit Poliuretan tersebut mampu menahan beban hingga komposit

tersebut patah atau beban lengkung menurun. Spesimen ditempatkan

pada penopang universal testing machine seri merk control tipe

C0820/C dan diuji secara bending tiga titik dengan kecepatan

simpangan penetrator 5 mm/menit.

Pengujian kekuatan lengkung (gambar ) dilakukan pada 4 variasi panjang

sisi cells honeycomb spesimen: 10 mm, 20 mm, 27 mm, dan 40 mm.

Beban lengkung dan lendutannya tercatat oleh komputer yang

tersambung ke mesin. Beban gagal lengkung spesimen dicatat untuk

mengetahui kekuatan bendingnya, proses patahnya spesimen diamati

untuk mengetahui jenis kegagalanya. Kekuatan bending (bending

39

strength) komposit Poliuretan dapat dihitung dengan persamaan pada

ASTM nomor C393-00, persamaannya seperti pada persamaan 1 :

(1)

Dimana:

σb = Kekuatan bending komposit poliuretan ( Mpa)

P = Beban maksimum bending yang diberikan

pada komposit poliuretan , (N)

L = Panjang span ( mm)

t = Tebal skin ( mm)

p = Panjang komposit poliuretan (mm)

d = Tebal komposit poliuretan (mm)

c = Tebal core (mm)

b = Lebar komposit spoliuretan (mm)

3.5.2.5 Uji Karakteristik Minyak Goreng Bekas Hasil Filtrasi Poliuretan

a. Penetapan Kadar Air ( Fatmawali dkk, 2016)

Cawan porselen yang bersih dipanaskan dalam oven dengan suhu

105°C selama 30 menit, kemudian didinginkan dalam eksikator, lalu

ditimbang hingga diperoleh bobot konstan cawan kosongkering.

Sampel minyak goreng ditimbang sebanyak 2 g dalam cawan tersebut,

kemudian dipanaskan dalam oven bersuhu 105°C selama 4 jam. Sampel

didinginkan dalam eksikator selama lebih kurang 15 menit dan

ditimbang kembali. Pengeringan dilakukan sampai diperoleh bobot

konstan (selisih penimbangan berturut-turut kurang dari 0,2 mg).

Pengurangan berat merupakan banyaknya air dalam minyak. Penetapan

kadar air dilakukan dalam ulangan dua kali.

% Air

40

Keterangan:

m1 = massa contoh + massa cawan sebelum dikeringkan

m2 = massa contoh + massa cawan setelah dikeringkan

m0 = massa contoh

b. Penetapan Asam Lemak Bebas (Yuni dan Fitri, 2018)

Sebanyak 2 g contoh minyak ditimbang dan dimasukkan dalam

erlenmeyer. Kemudian ditambahkan 50 mL alkohol 95% netral. 3-5

tetes indikator fenoftalein ditambahkan pada larutan dan dititrasi

dengan 0.1 N KOH standar. Akhir titrasi tercapai jika terbentuk warna

merah muda yang tidak hilang selama 0.5 menit.

Dimana :

ml KOH = Volume larutan KOH dalam alkohol yang dibutuhkan

pada titrasi (mL)

m = massa contoh minyak (g)

BM = Bobot molekul minyak

c. Penetapan Bilangan Asam ( Fatmawali dkk, 2016)

Minyak ditimbang sebanyak 10 gram. Ditambahkan 50 mL alkohol

netral 95%, kemudian dipanaskan dalam penangas air selama + 10

menit sambil diaduk. Larutan dititrasi dengan KOH 0.05 N dengan 3 –

5 tetes indikator fenoftalein dalam alkohol, sampai tepat terlihat warna

merah jambu.

41

Keterangan :

A = JumLah mL KOH untuk titrasi

N = Normalitas KOH 56,1 = Bobot molekul KOH

d. Penetapan Bilangan Peroksida ( Fatmawali dkk, 2016)

Minyak goreng sebanyak 10 g ditimbang kemudian dimasukkan ke

dalam labu erlenmeyer 250 mL bertutup. Selanjutnya, ke dalam labu

ditambahkan 12 mL kloroform dan 18 mL asam asam asetat glasial.

Larutan digojog sampai bahan terlarut semua. Setelah semua bahan

tercampur, ditambahkan 0,5 mL larutan jenuh KI. Selama 1 menit

campuran larutan didiamkan sambil tetap digojog, selanjutnya

ditambahkan 30 mL akuades. Berikutnya, ke dalam campuran larutan

ditambahkan 0,5 mL amilum 1% dan segera dititrasi dengan Na2S2O3

0.1 N hingga larutan berubah warna dari biru sampai dengan warna biru

mulai menghilang. Penetapan dilakukan dengan pengulangan sebanyak

2 kali.

Keterangan :

V0 = volume Na2S2O3 titrasi pada sampel

V1 = volume titrasi Na2S2O3 pada blangko

N = Normalitas Na2S2O3

42

3.6 Diagram Alir Pembuatan Karbon Aktif Cangkang Kelapa Sawit

Gambar 3.1 Diagram Alir Karbon aktif Cangkang Kelapa Sawit

Suhu

550oC,

Waktu

Perendam

24 jam,

Studi Literatur (Proposal Dan

Jurnal Penelitian)

Pengambilan Cangkang

Kelapa Sawit di PTPN II

Pengeringan Bahan Baku Dalam

Oven Suhu 1100C (2 jam)

Pengeringan suhu 1100C

dalam oven 2 jam

Pengecilan Ukuran Dan

Pengayakan

Karakteristik Karbon aktif

Cangkang Kelapa Sawit

Pengkarbonisasi 2 jam di furnace

Karbon aktif Cangkang

Kelapa Sawit

Aktivasi arang dengan Bahan

Kimia H2SO4 10%

Kadar Air

Kadar Abu

Daya Serap

iodine

Kadar Zat

Menguiap

Karbon aktif

Terikat

Saringan

50,70,100,

110, 140

Mesh

Sampel

±150

gram

43

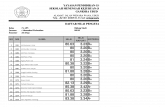

3.7 Diagram Alir Pembuatan Komposit Poliuretan

PPG (Propilena Glikol)

10,8 gram

Mulai (Persiapan)

Karbon aktif

Cangkang Kelapa

Sawit sebanyak 2

gram

Campuran A diaduk selama

±20 detik

Metode one shoot

TDI (Toulena Diisosianat)

7,2 gram

Tuangkan ke dalam cetakan

Karakteristik Komposit Poliuretan

(Uji Mekanik)

Komposit Poliuretan

Uji Tarik

Pemanjangan pada saat Putus Uji Bending

44

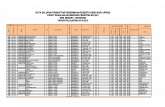

3.8 Jadwal Penelitian

Tabel 3.1 Jadwal Penelitian

N

o

.

Jenis

Kegiatan

2

0

1

7

2018

D

e

s

J

a

n

F

e

b

M

a

r

A

p

r

M

e

i

J

u

n

J

u

l

A

g

u

s

S

e

p

t

O

k

t

1

.

Penyampaian

Judul dan

Proposal

2

.

Pengajuan

Seminar

Proposal

3

.

Proses

Penelitian

6

.

Analisa

Sampel

7 Penyusunan

Laporan

Penelitian

8

.

Seminar Hasil

Penelitian