4 PENDEKATAN RANCANGAN - repository.ipb.ac.id · akurasi akan lokasi jatuhnya pupuk di lahan. Jika...

-

Upload

nguyenhanh -

Category

Documents

-

view

221 -

download

0

Transcript of 4 PENDEKATAN RANCANGAN - repository.ipb.ac.id · akurasi akan lokasi jatuhnya pupuk di lahan. Jika...

27

4 PENDEKATAN RANCANGAN

Rancangan yang diperlukan untuk meneliti kinerja mesin pemupuk dosis

variabel antara lain: rancangan fungsional dan rancangan struktural.

Rancangan Fungsional

Mesin pemupuk dosis variabel merupakan kesatuan komponen mekanik dan

elektronik untuk mengatur jumlah pupuk yang dikeluarkan. Uji kinerja lapangan mesin

yang akan dilakukan di lahan sawah memerlukan pengembangan beberapa komponen

maupun sistem yang menunjang kerja mesin. Pengembangan bertujuan untuk

membangun sistem: penopang beban mesin pemupuk dosis variabel dan pupuk,

penghasil udara bertekanan, pembagi dan penyalur udara bertekanan, penebar pupuk,

transmisi daya enjin ke unit implemen, dan fungsi navigasi berbasis RTK-DGPS.

Sistem-sistem tersebut di atas wajib dimiliki oleh mesin pemupuk dosis variebel

prototipe II.

Sistem penopang beban pada mesin pemupuk dosis variabel merupakan sebuah

konstruksi rangka yang menjadi tempat komponen-komponen mesin pemupuk dosis

variabel. Rangka tersebut menanggung seluruh berat komponen mesin pemupuk serta

total massa pupuk yang akan diaplikasikan ke lahan. Unit rangka yang dibuat

memperhatikan pusat massa beban, pemilihan material rangka, dan simulasi kondisi

kerja rangka sehingga hasil perancangan struktural rangka dapat mengakomodasi

kebutuhan untuk menopang beban mesin saat bekerja di lapangan.

Selanjutnya, fungsi dari sistem penghasil udara bertekanan adalah membuat

suatu arus udara berkecepatan tinggi untuk menghembuskan butiran pupuk menuju

lahan. Udara bertekanan dipilih sebagai fluida penghantar pupuk karena kebutuhan

akurasi akan lokasi jatuhnya pupuk di lahan. Jika digunakan sistem spinner disc untuk

menebar butir pupuk ke lahan, lokasi jatuhnya butir pupuk hanya akan dipengaruhi oleh

massa jenis dan permukaan pupuk tersebut sehingga lokasi tepat jatuhnya pupuk akan

sulit untuk ditentukan. Penggunaan sistem udara bertekanan untuk penyaluran pupuk

dapat memaksa butir pupuk untuk jatuh di lokasi sesuai pada peta pemupukan sehingga

sistem pneumatik dipilih untuk mendistribusikan butiran pupuk dari penjatah pupuk ke

lahan. Komponen yang dapat memenuhi kebutuhan fungsi penghasil udara bertekanan

untuk sistem pneumatik adalah blower.

28

Udara bertekanan yang dihasilkan oleh komponen blower harus didistribusikan

ke empat penjatah pupuk dan delapan diffuser. Sistem pembagi dan penyalur udara

bertekanan berfungsi untuk membagi sama besar aliran udara yang dihasilkan oleh

blower dan menyalurkan butiran pupuk menuju diffuser. Komponen sistem pembagi

dan penyalur udara bertekanan terdiri dari unit pembagi tekanan dan unit saluran udara

bertekanan. Fungsi pembagi udara bertekanan ditanamkan pada desain komponen

pembagi udara bertekanan dan disimulasikan menggunakan aplikasi CFD untuk

diperoleh desain terbaik. Sementara itu, komponen penyalur udara bertekanan memiliki

beberapa alternatif penggunaan bahan yang harus dianalisis baik secara mekanik

maupun ekonomi agar diperoleh bahan yang terbaik. Beberapa alternatif bahan yang

dapat digunakan adalah selang plastik, selang karet bercincin PVC, selang nylon, dan

selang asbes. Dari segi ekonomi selang jenis plastik, nylon, dan asbes merupakan jenis

yang baik karena harganya relatif murah. Namun, ketiga jenis selang tersebut memiliki

kelemahan, yaitu berubahnya diameter selang saat dibengkokkan. Hal ini mengganggu

kerja distribusi pupuk dari penjatah pupuk menuju diffuser karena perubahan diameter

selang menyebabkan turunnya kecepatan alir udara yang menghembuskan pupuk

menuju lahan. Oleh karena itu, sistem penyalur udara bertekanan menggunakan selang

karet bercincin PVC karena selang dengan jenis ini tidak mengalami perubahan

diameter saat dibengkokkan atau ditekuk.

Selanjutnya, sistem penyalur daya enjin ke unit implemen merupakan bagian

yang vital dari mesin pemupuk dosis variabel. Sistem ini berfungsi mendistribusikan

daya enjin yang terletak di bagian depan mesin menuju unit penghasil udara bertekanan

yang terdapat pada implemen. Unit penghasil udara bertekanan, dalam hal ini blower,

membutuhkan daya untuk memutar bilah yang dapat mengumpulkan udara lingkungan

menuju saluran udara bertekanan. Sistem penyalur daya enjin terdiri dari empat

mekanisme yang berbeda. Mekanisme pertama didesain untuk menyalurkan daya

dengan arah paralel dari unit PTO traktor, mekanisme kedua menyalurkan daya dari dua

poros yang memiliki beda tinggi cukup besar, mekanisme ketiga berfungsi untuk

menggandakan kecepatan putar, dan yang terakhir berfungsi untuk menyalurkan daya

dari dua poros yang relatif sejajar. Penyaluran daya pada mekanisme pertama dapat

menggunakan komponen universal joint ataupun flexible clutch, kedua komponen

tersebut didesain untuk meneruskan gaya putar dengan arah paralel dan mengakomodasi

29

perbedaan ketinggian antara poros sumber putaran dengan poros tujuan. Namun,

komponen flexible clutch yang terdiri dari kumpulan kawat baja tidak dapat

menanggung torsi terlalu besar dan menghasilkan efek vibrasi akibat penggunaan kawat

baja yang fleksibel, oleh karena itu komponen penyalur daya akan menggunakan

universal joint yang secara umum banyak digunakan pada penyaluran daya pada alat

otomotif. Selanjutnya, komponen penyalur daya pada mekanisme kedua dapat

menggunakan sistem puli-sabuk ataupun sistem sproket-rantai. Kedua sistem yang akan

digunakan didesain untuk menyalurkan gaya putar pada dua poros sejajar yang memiliki

jarak diantaranya. Penggunaan sistem sproket-rantai dari sisi mekanik lebih cocok untuk

dipilih karena daya yang ditransmisikan relatif besar dengan putaran yang rendah,

namun kondisi kerja yang korosif dan selalu kontak dengan butiran pupuk dapat

menyebabkan timbulnya karat pada sistem sproket-rantai. Oleh karena itu, sistem puli-

sabuk dipilih karena material yang digunakan relatif lebih tahan karat yaitu: material

karet pada sabuk dan alumunium pada puli. Mekanisme ketiga memerlukan pengganda

putaran yang dapat diperoleh dari penggunaan gearbox. Gearbox yang sejatinya

berfungsi untuk mereduksi kecepatan putar digunakan untuk menggandakan putaran.

Untuk keperluan tersebut maka dibutuhkan gearbox yang menggunakan hubungan

pasangan gigi-roda agar dapat bekerja untuk mereduksi maupun menggandakan putaran.

Fungsi terakhir adalah fungsi navigasi. Komponen yang dipilih untuk sistem

pemandu berbasis satelit GPS adalah RTK-DGPS. Komponen ini merupakan varian

mutakhir dari sistem navigasi satelit dengan tingkat akurasi <10 cm. Alternatif lain

untuk sistem navigasi dapat menggunakan pemandu posisi lokal berbasis laser maupun

gelombang ultrasonik. Namun, kedua alternatif tersebut memiliki jangkauan yang

terbatas dan spesifik untuk lokasi tertentu sehingga perlu dilakukan kalibrasi ulang jika

mesin melakukan pemupukan di tempat yang berbeda. Keunggulan RTK-DGPS selain

memiliki akurasi yang tinggi, juga memiliki cakupan global sehingga dapat digunakan

di berbagai tempat di permukaan bumi. Oleh karena itu sistem navigasi dipercayakan

menggunakan komponen RTK-DGPS buatan Hemisphere.

Penilaian terhadap komponen-komponen yang akan digunakan untuk memenuhi

seluruh fungsi dari mesin pemupuk dosis variabel dilakukan secara menyeluruh.

Komponen yang memiliki fungsi relatif sama untuk memenuhi suatu fungsi yang

diperlukan digunakan sebagai komponen alternatif dan dilakukan penilaian dari

30

kelebihan serta kekurangan antar komponen tersebut. Hasil akhir proses perancangan

fungsional adalah desain mesin pemupuk dosis variabel prototipe II yang telah memiliki

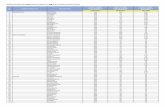

seluruh fungsi yang dibutuhkan. Desain mesin pemupuk dosis variabel (Gambar 15)

merupakan prototipe dihasilkan dari proses perancangan.

Gambar 15 Mesin pemupuk dosis variabel

Komponen penyusun mesin pemupuk dosis variabel dapat dilihat pada Gambar

15. Gambar teknik komponen mesin disajikan pada Lampiran 1-23. Fungsi dari dari tiap

komponen yaitu, tiga titik gandeng berfungsi menghubungkan rangka blower dengan

rangka utama traktor, komponen ini dilengkapi dengan batang hidrolik sehingga seluruh

rangkaian mesin pemupuk dosis variabel dapat bergerak naik-turun. Selanjutnya itu,

komponen puli dan sabuk berfungsi mentransmisikan tenaga putar Power Take Off

(PTO) pada traktor menuju gearbox. Komponen gearbox digunakan untuk

meningkatkan kecepatan putar (rpm) PTO sebesar sepuluh kali lipat bagi pemenuhan

kebutuhan kecepatan putar blower sebesar 2800 rpm. Selanjutnya, blower digunakan

untuk menghasilkan aliran udara bertekanan guna menghembuskan butiran pupuk

menuju nozzle pupuk. Rangka blower berfungsi sebagai dudukan blower dan rangka

hopper. Rangka ini berfungsi untuk menahan keseluruhan beban yang ada pada mesin

pemupuk dosis variabel. Pada bagian lain, saluran udara bertekanan yang terpasang

A

B

C

D

E

F

G

H

I

J

K

Keterangan:

A. Tiga titik gandeng

B. Puli dan sabuk

C. Blower

D. Rangka blower

E. Saluran udara bertekanan

F. Saluran udara dan pupuk

G. Diffuser

H. Penjatah pupuk

I. Hopper

J. Rangka hopper

K. Dudukan GPS radio

31

pada rangka blower berfungsi untuk mengalirkan udara yang dihasilkan blower menuju

penjatah pupuk, sedangkan saluran udara dan pupuk berfungsi untuk menyalurkan

campuran udara bertekanan dan pupuk menuju diffuser. Akhir dari saluran udara dan

pupuk adalah diffuser pupuk yang berfungsi menyebar campuran udara bertekanan dan

pupuk. Dosis yang keluar dari diffuser dihasilkan oleh penjatah pupuk yang berfungsi

mengatur jumlah pupuk yang dikeluarkan sesuai dengan dosis yang ada pada peta

pemupukan. Sementara itu, hopper memiliki fungsi sebagai wadah pupuk selama mesin

beroperasi. Hopper berada dalam rangka hopper yang berfungsi sebagai dudukan dan

juga penyangga berat dari hopper dan pupuk. Selanjutnya, komponen dudukan GPS

radio transmitter berfungsi sebagai tempat menempelnya radio transmitter untuk

mengirim sinyal GPS menuju base station.

Rancangan Struktural

Keseluruhan komponen yang akan dan sudah dibuat telah memiliki perhitungan

dari segi desain, jumlah pembebanan, dan kemudahan manufaktur. Berikut ini

merupakan penjelasan rancangan struktural dari komponen-komponen tersebut.

Tiga Titik Gandeng

Tiga titik gandeng (Gambar 16) merupakan struktur yang menghubungkan

rangka traktor dengan implemen. Komponen ini terdiri dari lower link dan top link. Top

link terhubung ke hidrolik traktor untuk mengatur ketinggian implement terhadap tanah

sementara lower link merupakan batang penumpu berat implemen terhadap traktor.

Dimensi yang digunakan mengikuti dimensi titik gandeng yang digunakan transplanter

padi dengan perkuatan besi siku pada bagian bawahnya. Perkuatan ini diperlukan karena

massa implemen yang digunakan saat ini lebih besar dibandingkan implemen standar

yang biasa diusung oleh traktor.

Gambar 16 Tiga titik gandeng

Lower Link

Upper Link

32

Puli dan Sabuk

Rangkaian puli dan sabuk (Gambar 17) digunakan untuk mentransmisikan

tenaga putar PTO menuju gearbox. Puli yang dipakai berukuran 3 inci dengan

perbandingan 1:1.

Gambar 17 Rangkaian puli dan sabuk

Sementara itu, sabuk yang digunakan adalah sabuk-V ukuran A dengan jumlah

gang 2 buah untuk mengakomodasi kebutuhan torsi yang besar. Sabuk jenis ini dipilih

karena daya yang akan ditransmisikan untuk kebutuhan blower sebesar 0.75kW dengan

jumlah putaran 360 rpm. Selain itu, berdasarkan diagram pemilihan sabuk pada Gambar

18, besarnya daya dan jumlah putaran yang akan dipakai menunjukkan bahwa sabuk

ukuran A lebih tepat digunakan.

Gambar 18 Diagram pemilihan sabuk-V (Sularso, 2004)

Universal joint

Gear box

33

Kebutuhan torsi pada PTO dapat dihitung berdasarkan kebutuhan torsi pada

unit blower. Persamaan (17) digunakan untuk menghitung torsi yang dibutuhkan oleh

poros blower agar unit tersebut dapat berputar sebanyak ±3000 rpm.

(17)

Sehingga torsi yang dibutuhkan oleh blower adalah:

Torsi = 2.387 Nm,

Selanjutnya torsi yang harus tersedia pada PTO agar gearbox dapat menggandakan

putaran dengan rasio 1:10 adalah:

=> torsi PTO adalah 23.87 Nm

Jadi, untuk memutar blower pada kecepatan ±3000 RPM dibutuhkan torsi pada PTO

sebesar 23.87 Nm. Kebutuhan torsi ini harus dapat disediakan oleh enjin 8.5 HP yang

terpasang. Jika efisiensi penyaluran daya dari enjin ke PTO adalah 83%, maka torsi

yang tersedia pada PTO dari traktor yang digunakan adalah 6.972 HP atau 5.175 kW.

Daya sebesar ini dapat menghasilkan torsi:

Torsi= 137.27 Nm.

Nilai torsi yang tersedia jauh melebihi torsi yang dibutuhkan oleh PTO untuk

memutar blower. Hal ini mengindikasikan bahwa sistem puli dan sabuk yang terpasang

dapat digerakkan oleh PTO untuk menghasilkan putaran ±3000 RPM pada blower.

Blower

Blower digunakan untuk menghasilkan udara bertekanan. Kebutuhan debit

blower dihitung berdasarkan target debit udara pada masing-masing diffuser. Mengacu

pada percobaan yang dilakukan Setiawan (2001), debit yang dikeluarkan tiap diffuser

adalah 0.018 m3/s. Percobaan pendahuluan yang telah dilakukan memberi hasil

geometri optimal untuk pembagi tekanan adalah kerucut terpancung berlubang empat.

perilaku kehilangan kecepatan alir pada kerucut dengan percabangan 4 lubang dapat

dilihat pada Gambar 19.

34

Gambar 19 Hasil simulasi pembagi tekanan

Penurunan kecepatan yang terjadi sebesar 3 kali kecepatan semula, sehingga jika

pada saluran inlet percabangan fluida memiliki kecepatan 35 m/detik, maka pada

saluran outlet fluida tersebut akan berkecepatan 11 m/detik untuk masing-masing

lubang keluar. Hal ini juga dipengaruhi oleh diameter saluran yang dipakai, dengan

perbandingan 1:2.5 untuk diameter saluran outlet dan inlet maka penurunan kecepatan

sebesar 3 kali akan diperoleh. Pembuatan saluran udara bertekanan akan mengikuti hasil

percobaan yang telah dilakukan, untuk itu diameter saluran yang akan dipakai adalah 5

inci untuk saluran inlet dan 2 inci untuk saluran outlet. Kebutuhan debit 0.018 m3/detik

dapat diakomodasi oleh penyediaan debit sebesar ±0.3375 m3/detik sesuai dengan hasil

percobaan. Kebutuhan debit tersebut diharapkan dapat diperoleh dengan menggunakan

blower dengan spesifikasi: intermediate pressure blower tipe CZR-750W, blower ini

memiliki diameter output 100 mm, terbuat dari bahan alumunium untuk mengurangi

beban rangka, dan mampu mengeluarkan aliran udara sebesar 1170 CMH (1170 m3/jam

atau 0.325 m3/detik). Namun, komponen ini memerlukan modifikasi karena perbedaan

sumber tenaga yang digunakan. Pada awalnya, komponen ini menggunakan motor

listrik untuk memutar bilah kipas, namun sebagai implemen tambahan yang dipasang

pada traktor maka kebutuhan listrik bagi motor listrik sulit untuk dipenuhi. Untuk itu,

digunakan PTO untuk memutar bilah blower.

Rangka Blower dan Rangka Hopper

Komponen rangka blower merupakan struktur utama yang menopang blower,

rangka hopper, komponen hopper dan penjatah, serta saluran udara bertekanan. Rangka

blower dibuat dari besi hollow 30 x 20 x 2 mm dan dirangkai menggunakan metode

35

pengelasan. Sementara itu, rangka hopper dibuat menggunakan bahan stainless steel

hollow dengan ukuran yang sama. Kedua rangka yang memiliki bahan berbeda

disatukan menggunakan mur dan baut pada bagian atas rangka blower. Komponen

rangka blower dan hopper dapat dilihat pada Gambar 20.

Gambar 20 Rangka blower dan hopper

Pembuatan rangka memperhitungkan pusat massa beban (centroid) dan momen

yang terjadi pada tiap ujung titik gandeng. Pusat massa rangka dapat dilihat pada

Gambar 21. Simulasi penentuan titik pusat massa rangka dilakukan menggunakan

aplikasi inquiry pada autoCAD.

Gambar 21 Pusat massa rangka

Pusat Massa

Pusat Massa

Tampak Samping Tampak Depan

mm mm

36

Informasi letak pusat massa beban sangat diperlukan untuk perhitungan beban

lentur maksimal yang dapat dibebankan pada rangka. Rangka VRT terdiri dari dua

bahan yang berbeda, bagian atas yang menopang hopper terbuat dari stainless steel dan

memiliki volume 0.0062426268733 m3. Jika massa jenis stainless steel sebesar 7900

kg/m3 (Lefler, 2001) maka massa rangka bagian atas adalah 49.3 kg. Sementara itu

rangka blower yang terbuat dari bahan besi memiliki volume 0.002901513.1923 m3 dan

massa jenis 7850 kg/m3 (Seblin, 2004) akan bermassa 22.8 kg. Total massa rangka yang

dihasilkan adalah 69.5 kg. Rangka utama yang menahan keseluruhan beban terletak

pada rangka blower yang berhubungan dengan titik tumpu beban dan terdapat pada

ketiga titik gandeng dibagian depan rangka. Gambar 21 menunjukkan jarak titik

gandeng terhadap lokasi titik pusat massa pada arah vertikal. Nilai tersebut digunakan

untuk memperhitungkan besar momen yang terjadi pada titik gandeng dan beban lentur

maksimal yang harus ditopang oleh bahan rangka utama. Rangka utama terbuat dari

bahan baja karbon rectangular hollow berukuran 40 x 40 mm dengan tebal 3 mm.

Kekuatan lentur suatu bahan terhadap pembebanan dapat dihitung menggunakan

persamaan (18).

(18)

Dimana: σa = nilai kekuatan lentur bahan yang diperbolehkan (kgf/mm2)

M = momen yang terjadi pada tangkai (kgf mm)

c = titik tengah bahan (mm)

Im = Inersia bahan (mm4)

Perhitungan momen (M) dilakukan dengan mengalikan jarak titik gandeng dengan titik

pusat massa dengan besarnya gaya yang bekerja pada titik pusat massa tersebut.

Gambar 21 tampak samping memperlihatkan bahwa jarak titik pusat massa terhadap

titik gandeng sebesar 21 mm, sementara itu pada Gambar 21 tampak depan dapat

diketahui bahwa jarak titik pusat massa terhadap titik gandeng bawah kanan dan kiri

adalah sama, yaitu 143 mm sehingga momen yang terjadi akan saling menghilangkan

dengan catatan massa yang ada pada sebelah kanan dari titik pusat massa adalah identik

dengan massa yang ada pada sebelah kiri dari titik pusat massa. Oleh karena itu, momen

yang terjadi pada rangka utama terhadap titik gandeng dihitung menggunakan

persamaan (19):

(19)

37

Selanjutnya, nilai c yang merupakan titik tengah bahan dapat diketahui dengan

membagi dua nilai panjang atau lebar bahan, karena bahan yang dipakai adalah persegi

dengan ukuran 40 mm x 40 mm maka nilai c adalah 20 mm. Lebih jauh lagi, parameter

berikutnya yang dicari adalah Im atau momen inersia yang dipengaruhi oleh penampang

bahan. Menurut Steel Tube Institute of North America (2005), bahan besi karbon

berukuran 40 x 40 mm dan memiliki tebal 3 mm akan memiliki momen inersia sebesar

102392.931 mm4. Nilai-nilai yang diperoleh kemudian dimasukkan kedalam persamaan

(18) sehingga nilai kekuatan lentur yang diperoleh adalah 0.285 kgf/mm2. Nilai ini jauh

lebih kecil dibandingkan nilai kekuatan lentur yang diijinkan untuk bahan baja karbon,

yaitu 30 kgf/mm2. Sementara itu, perhitungan dengan beban penuh yang meliputi

hopper (@ 5 kgf), sistem penjatah pupuk (@ 1kgf), lengan diffuser (5 kgf), diffuser

(@0.5 kgf), blower (10 kgf), gearbox (25 kgf), saluran pupuk (2 kgf), saluran udara

bertekanan (±5 kgf) dan pupuk (@ 30 kgf) menghasilkan nilai kekuatan lentur sebesar

0.79 kgf/mm2. Perhitungan tersebut menyimpulkan bahwa nilai kekuatan lentur yang

terjadi masih jauh lebih kecil dibandingkan nilai kekuatan lentur yang diperbolehkan

pada rangka utama.

Saluran Udara Bertekanan

Pressurized air conduit atau saluran udara bertekanan dibuat dari selang spiral

premium dengan diameter 4” pada saluran keluar blower dan 2” pada bagian pencampur

pupuk dan diffuser (Gambar 22).

Gambar 22 Saluran udara bertekanan pada rangka

38

Selang spiral premium memiliki cincin yang terbuat dari plastik, sementara

bagian penghubungnya terbuat dari polimer yang lentur. Kombinasi ini diharapkan

dapat menyalurkan udara bertekanan dengan baik dan tetap memiliki elastisitas yang

dibutuhkan agar efektifitas penggunaan ruang pada rangka dapat tercapai. Perhitungan

kehilangan tekanan pada saluran perlu dilakukan untuk mengetahui efektifitas

penyaluran udara. Kehilangan tekanan pada saluran terdiri dari dua jenis losses, yaitu

major headloss dan minor headloss. Major headloss merupakan kehilangan tekanan

yang diakibatkan oleh gesekan sepanjang permukaan saluran sementara minor headloss

merupakan kehilangan tekanan akibat belokan, percabangan maupun terdapatnya katup.

Perhitungan kehilangan tekanan dilakukan menurut persamaan (20).

(20)

Persamaan 15 merupakan persamaan Darcy-Weisbach untuk kehilangan tekanan akibat

gesekan.

Dimana: hf = kehilangan tekanan akibat gesekan (m)

λ = koefisien friksi

L = panjang pipa (m)

D = diameter pipa (m)

v = kecepatan alir fluida (m/s)

g = percepatan gravitasi (9.81 m/s2)

sementara itu, kehilangan tekanan akibat belokan dan percabangan telah diketahui

nilainya mengikuti Tabel 5.

Tabel 5. Kehilangan tekanan akibat belokan dan percabangan dalam satuan feet

(HyperGEAR, 2007)

Perhitungan kehilangan tekanan dilakukan pada tiga bagian saluran udara.

Bagian-bagian tersebut dapat dilihat pada Gambar 23. Bagian 1 terbuat dari selang 4”,

sementara bagian 2 terbuat dari pipa 2” dan bagian 3 terbuat dari pipa 1.5”. Debit aliran

1/2" 3/4" 1" 1 1/4" 1 1/2" 2" 2 1/2" 3" 4" 6"

Tee (thru flow) 1 1.4 1.7 2.3 2.7 4 4.9 6.1 7.9 12.3

Tee (branch flow) 3.8 4.9 6 7.3 8.4 12 14.7 16.4 22 32.7

90° ELL 1.5 2 2.5 3.8 4 5.7 6.9 7.9 11.4 16.7

45° ELL 0.8 1.1 1.4 1.8 2.1 2.6 3.1 4 5.1 8

ItemPipe Size

39

udara yang ditargetkan pada diffuser sebesar 0.018 m3/detik mengacu pada percobaan

yang dilakukan oleh Setiawan (2001).

Gambar 23 Pembagian saluran udara bertekanan

Penjatah Pupuk

Penjatah pupuk (Gambar 24) terbuat dari bahan akrilik 5 mm yang ditempel

sebanyak 4 lembar sehingga lebar penjatah menjadi 20 mm dengan 6 alur pupuk. Setiap

unit variable rate granular fertilizer applicator memiliki dua buah penjatah yang tidak

dipasang segaris tetapi bergeser sekitar setengah dari sudut rotor sehingga memiliki fase

tunda sekitar 30o. Hal ini bertujuan untuk mengurangi puncak torsi dari motor dan

fluktuasi keluaran pupuk ketika kedua rotor dioperasikan bersamaan. Dengan dimensi

rotor ini diperoleh volume teoritis sebesar 26.52 cm3/rotasi untuk satu rotor (Azis 2011).

Gambar 24 Dimensi dan ukuran rotor (Azis, 2011)

Bagian 1 Bagian 2

Bagian 3

40

Hopper

Hopper terbuat dari bahan akrilik dengan tebal 5 mm, akrilik merupakan bahan

yang kuat dan tahan karat sehingga cocok digunakan untuk pupuk yang relatif bersifat

korosif. Desain hopper didasarkan pada sudut curah pupuk yang digunakan agar pupuk

dapat meluncur. Pupuk yang akan digunakan yaitu urea, NPK, dan SP-36 dengan sudut

curah 31o – 35

o sehingga sudut kemiringan hopper dirancang sekitar 45

o. Bagian bawah

hopper dilengkapi oleh rumah penjatah pupuk yang tersambung dengan pipa

penghembus pupuk. Komponen hopper memiliki kapasitas 30 kg dan merupakan bagian

yang memiliki bobot paling tinggi saat diisi oleh pupuk. Gambar rancangan dan dimensi

hopper disajikan pada Gambar 25.

Gambar 25 Dimensi dan ukuran hopper (Azis 2011)