TUGAS PPTK 3

-

Upload

hajarul-massi -

Category

Documents

-

view

80 -

download

0

description

Transcript of TUGAS PPTK 3

-

5/27/2018 TUGAS PPTK 3

1/42

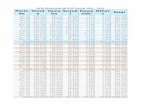

Tabel 2.1-1

Utilities Summary : Base Case

Utility Item No Equipment NameUsage

Rate Annual

Kg/Jam

Air Pendingin

R-101 Reaktor Hidrolisa 22.4859

R-102 Fermentor 239.6087

C-101 Cooler 130355.4194

PD-101 Primary Distilation 62567.2193

SD-102 Secondary Distilation2502.6888

Total 4730.162

Steam

ST-101 Tangki Sterilisasi 2506834.9886

H-101 Heater 2377985.0082

PD-101 Primary Distilation 489223.7091

SD-102 Secondary Distilation 460820.7929

Total 5834864

Electricity

kW hp

Pompa Air Sungai 882.405 1183.324

Pompa Bak Air Sungai 419.586 562.674

Pompa Tangki Aluminium 0.017 0.022

Pompa Tangki Na2CO3 0.007 0.009

Pompa Clarifier 782.901 1049.888

Pompa Sand Filter 470.399 630.815

Pompa Tangki H2SO4 0.016 0.022

Pompa Tangki NaOH 0.0009 0.001

Pompa Cation Exchanger 359.595 482.225

Pompa Anion Exchanger 269.701 361.675

Pompa Deaerator 342.654 459.507

Pompa Cooling Tower 0.916 1.229

Pompa Tangki CaOCl2 3.36E-05 4.508E-05

Pompa Air Domestik 0.673 0.903

Pompa Menara Air 341.357 457.767Pompa Tangki Umpan 324.566 435.249

-

5/27/2018 TUGAS PPTK 3

2/42

Boiler

Pompa Air Pendingin 5.587 7.492

Pompa Tangki Air Proses 0.740 0.993

Total 14.7984 83449.62

Tabel 2.1-2Operating cost summary:

UnitQuantity per

Years

Unit Price

($/kg)Cost Per Year ($)

Raw Material

Molase kg 57.310.398,551 Rp 1.202 Rp 68.908.961.680

S. Cerevisiae kg 82.655,168 Rp 8.997 Rp 743.633.621

H2SO4 kg 256,617 Rp 2.248 Rp 576.991

(NH4)2SO4 kg 12.942,058 Rp 2.339 Rp 30.266.712

Total RM Rp 69683439004

Indirect Expanse

Pajak Rp 53.366.185.596

Bunga Rp 44.557.289.099

Administrasi Rp 12.859.071.096

Distribusi Rp 25.718.142.192

Total Rp 110.782.545.793

Indirect Expanse

Listrik Rp 6.496.102.800

Labor Rp 5.513.300.000Perawatan Rp 13.236.730.004

Distribusi Rp 25.718.142.192

Total Rp 50964274996

Table 2.1-3

Equipment Schedule

1. Peralatan Utama

No. Nama Alat Size Delivered Cost

1 Pompa Molasse 0,001914815 m3/s $219,455

2 Pompa Screening 0,00131499 m3/s $192,023

3 Pompa Air Proses 0,008355077 m3/s $411,478

4 Pompa Reaktor Hidrolisa 0,009669544 m3/s $425,194

5 Pompa Tangki Sterilisasi 0,009669544 m3/s $425,194

6 Pompa Cooler 0,009669544 m3/s $425,194

7 Pompa Tangki Sacharomiches 0,001 m3/s $137,159

8 Pompa Tangki H2SO4 0,001 m3/s $137,159

9 Pompa Tangki (NH4)2SO4 0,001 m3/s $137,159

-

5/27/2018 TUGAS PPTK 3

3/42

10 Pompa Tangki Sterilisasi Nutrisi 0,001 m3/s $137,159

11 Pompa Tangki Inokulum 0,001 m3/s $137,159

12 Pompa Fermentor 1 0,010888613 m3/s $425,194

13 Pompa Fermentor 2 0,010888613 m3/s $425,194

14Pompa Tangki Penampungan

fermentasi 0,010888613 m3/s $425,194

15 Pompa Centrifugal Separator 0,009848607 m3/s $425,194

16 Pompa Heat Exchanger 0,009848607 m3/s $425,194

17 Pompa Produk Primary Distilation 0,000732361 m3/s $150,875

18 Pompa Bottom Primary Distilation 0,009121223 m3/s $164,591

19 Pompa Bottom Secondary Distilation 0,009092218 m3/s $164,591

20 Reaktor hidrolisa 37,817 m3 $10.286,953

21 Fermentor 1 139,8298 m3 $27.431,876

22 Fermentor 2 139,8298 m3 $27.431,876

23 Cooler 208,3558365 m2 $2.468,869

24 Heat Exchanger 84,75815857 m2 $1.371,594

25 Screening 5,405629365 m2 $4.663,419

26 Centrifugal Separator 1,596173769 m $1.988,811

27 Primary Distilation 3,732345213 m $1.371,594

28 Secondary Distilation 0,791401393 m $150,875

29 Pompa Air Sungai 0,275 m $1.851,652

30 Pompa Bak penampung 0,275 m3

/s $1.851,65231 Pompa Larutan Al2(SO4)3 0,0000092 m

3/s $150,875

32 Pompa Larutan Na2CO3 0,000006 m3/s $137,159

33 Pompa clarifier 0,3 m3/s $1.851,652

34 Pompa Sand Filter 0,3 m3/s $1.851,652

35 Pompa H2SO4 0,000007 m3/s $150,875

36 Pompa NaOH 0,000005 m3/s $150,875

37 Pompa Cation Exchanger 0,069 m3/s $960,116

38 PompaAnion Exchanger 0,069 m3

/s $960,11639 PompaDeaerator 0,275 m

3/s $1.851,652

40 Pompa Menara Pendingin 0,3075 m3/s $1.851,652

41 Pompa CaOCl2 0,0000036 m3/s $150,875

42 Pompa Air Domestik 0,00697 m3/s $384,046

43 Cooling Tower 5849,805 gal /min $54.863,751

44 Boiler 70,2 kW $2.468,869

-

5/27/2018 TUGAS PPTK 3

4/42

2. Tangki Penampungan

No. Nama AlatSize Delivered Cost

1 Tangki Mollase 1000 m3 $10.972,750

2 Tangki Saccharomyces 10 m3 $2.743,188

3 Tangki H2SO4 10 m3 $2.743,188

4 Tangki (NH4)2SO4 10 m3 $2.743,188

5Tangki Penampungan Hasil

Fermentasi 40 m3 $3.840,463

6 Tangki Penampungan Etanol 450 m3 $6.857,969

7 Bak Penampungan Cake 360 m3 $6.172,172

8 Bak Stillage 800 m3 $9.601,156

9 Tangki Sterilisasi Substrat 130 m3 $10.698,431

10 Tangki Sterilisasi Nutrisasi 1 m3 $960,116

11 Tangki Inokulum 2 m3 $1.234,434

12 Bak Penampungan Air Sungai 9000 m3 $27.431,876

13 Tangki Pelarutan Al2(SO4)3 20 m3 $3.428,984

14 Tangki Pelarutan Na2CO3 10 m3 $2.743,188

15 Tangki Clarifier 2700 m3 $22.631,297

16 Tangki Pelarutan H2SO4 10 m3 $2.743,188

17 Tangki Pelarutan NaOH 3 m3 $1.097,275

18 Sand Filter 900 m3 $10.286,953

19 Tangki Air Domestik 150 m3 $4.800,578

20 Tangki Pelarutan CaOCl2 1 m3 $754,377

21 Cation Exchanger 300 m3 $5.897,853

22 Anion Exchanger 300 m3 $5.897,853

23 Deaerator 150 m3 $4.800,578

-

5/27/2018 TUGAS PPTK 3

5/42

Tabel 2.1-5

WORKING CAPITAL

1. Raw MaterialBahan Baku

Harga

(Rp/kg)

Kapasitas

(kg/jam)Kapasitas (kg/tahun) Harga (Rp/tahun)

Molase Rp1.202 7236,1614 57.310.398,55 Rp66.464.977.280

S. Cerevisiae Rp8.997 10,436 82.655,17 Rp717.259.273

H2SO4 Rp2.248 0,032 256,617 Rp556.527

(NH4)2SO4 Rp2.339 1,634 12.942,06 Rp29.193.247

Total Rp67.211.986.326

50% x 67.211.986.326 = Rp.33.605.993.163

2. Goods in ProcessBahan Baku

Harga

(Rp/kg)

Kapasitas

(kg/jam)Kapasitas (kg/tahun) Harga (Rp/tahun)

Al2(SO4)3 Rp1.091 46,12 365.270,40 Rp384.221.090

NaOH Rp3.908 2,88 22.809,60 Rp85.974.884

CaOCl2 Rp4.544 0,165 1.306,80 Rp5.727.493

Na2CO3 Rp3.181 1,01 7.999,20 Rp24.541.442H2SO4 Rp2.136 29,071 230.244,70 Rp474.288.910

Total Rp974.753.818

3. Produk InventoryProduk

Harga

(Rp/kg)

Kapasitas

(kg/tahun)Harga (Rp/tahun) Harga (Rp/tahun)

Ethanol Rp9.000 15.000.000 135.000.000.000 130.211.974.088,86

CO2 Rp7.381 15.397.830 113.643.995.488 109.613.399.968,83

Total Rp239.825.374.05850 % x 239.825.374.058 = Rp. 119.912.687.029

4. Other, 5% of gross salesGross sales = Rp. 240.000.000.000 x 5% = Rp. 12.000.000.000

Working Capital = 1 + 2 + 3 + 4

= 33.605.993.163 + 974.753.818 + 119.912.687.029 + 12.000.000.000

= Rp. 166.493.434.000

-

5/27/2018 TUGAS PPTK 3

6/42

Tabel 2.1-6

ESTIMATION OF CAPITAL REQUIREMENT (base on 2014)

1. Manufacturing CapitalNo. Nama Alat Harga Alat ($) Harga Alat (Rp)

1 Pompa Molasse $ 5.482,55 Rp 49.825.411

2 Pompa Screening $ 4.797,23 Rp 43.597.235

3 Pompa Air Proses $ 10.279,78 Rp 93.422.646

4 Pompa Reaktor Hidrolisa $ 10.622,44 Rp 96.536.735

5 Pompa Tangki Sterilisasi $ 10.622,44 Rp 96.536.735

6 Pompa Cooler $ 10.622,44 Rp 96.536.735

7 Pompa Tangki Sacharomiches $ 3.426,59 Rp 31.140.882

8 Pompa Tangki H2SO4 $ 3.426,59 Rp 31.140.882

9 Pompa Tangki (NH4)2SO4 $ 3.426,59 Rp 31.140.882

10 Pompa Tangki Sterilisasi Nutrisi $ 3.426,59 Rp 31.140.882

11 Pompa Tangki Inokulum $ 3.426,59 Rp 31.140.882

12 Pompa Fermentor 1 $ 10.622,44 Rp 96.536.735

13 Pompa Fermentor 2 $ 10.622,44 Rp 96.536.735

14Pompa Tangki Penampunganfermentasi

$ 10.622,44 Rp 96.536.735

15 Pompa Centrifugal Separator $ 10.622,44 Rp 96.536.735

16 Pompa Heat Exchanger $ 10.622,44 Rp 96.536.735

17 Pompa Produk Primary Distilation $ 3.769,25 Rp 34.254.970

18 Pompa Bottom Primary Distilation $ 4.111,91 Rp 37.369.059

19Pompa Bottom SecondaryDistilation

$ 4.111,91 Rp 37.369.059

20 Reaktor hidrolisa $ 334.871,64 Rp 3.043.313.482

21 Fermentor 1 $ 892.991,05 Rp 8.115.502.618

22 Fermentor 2 $ 892.991,05 Rp 8.115.502.618

23 Cooler $ 59.248,92 Rp 538.454.162

24 Heat Exchanger $ 32.916,07 Rp 299.141.201

25 Screening $ 61.076,43 Rp 555.062.633

26 Centrifugal Separator $ 30.564,18 Rp 277.767.232

27 P. Distilation $ 43.195,85 Rp 392.563.848

28 Distilation $ 4.751,54 Rp 43.182.023

29 Pompa Air Sungai $ 46.259,01 Rp 420.401.909

30 Pompa Bak penampung $ 46.259,01 Rp 420.401.909

31 Pompa Larutan Al2(SO4)3 $ 3.769,25 Rp 34.254.970

32 Pompa Larutan Na2CO3 $ 3.426,59 Rp 31.140.882

33 Pompa clarifier $ 46.259,01 Rp 420.401.909

34 Pompa Sand Filter $ 46.259,01 Rp 420.401.909

35 Pompa H2SO4 $ 3.769,25 Rp 34.254.970

-

5/27/2018 TUGAS PPTK 3

7/42

36 Pompa NaOH $ 3.769,25 Rp 34.254.970

37 Pompa Cation Exchanger $ 23.986,16 Rp 217.986.175

38 PompaAnion Exchanger $ 23.986,16 Rp 217.986.175

39 PompaDeaerator $ 46.259,01 Rp 420.401.909

40 Pompa Menara Pendingin $ 46.259,01 Rp 420.401.90941 Pompa CaOCl2 $ 3.769,25 Rp 34.254.970

42 Pompa Air Domestik $ 9.594,46 Rp 87.194.470

43 Cooling Tower $ 901.297,94 Rp 8.190.995.665

44 Boiler $ 45.791,75 Rp 416.155.425

45 Tangki Mollase $ 83.068,93 Rp 754.930.476

46 Tangki Saccharomyces $ 20.767,23 Rp 188.732.619

47 Tangki H2SO4 $ 20.767,23 Rp 188.732.619

48 Tangki (NH4)2SO4 $ 20.767,23 Rp 188.732.619

49 Tangki Penampungan HasilFermentasi $ 29.074,13 Rp 264.225.667

50 Tangki Penampungan Etanol $ 51.918,08 Rp 471.831.548

51 Bak Penampungan Cake $ 46.726,28 Rp 424.648.393

52 Bak Stillage $ 72.685,32 Rp 660.564.167

53 Tangki Sterilisasi Substrat $ 80.992,21 Rp 736.057.214

54 Tangki Sterilisasi Nutrisasi $ 7.268,53 Rp 66.056.417

55 Tangki Inokulum $ 9.345,26 Rp 84.929.679

56 Bak Penampungan Air Sungai $ 207.672,34 Rp 1.887.326.190

57 Tangki Pelarutan Al2(SO4)3 $ 25.959,04 Rp 235.915.774

58 Tangki Pelarutan Na2CO3 $ 20.767,23 Rp 188.732.619

59 Tangki Clarifier $ 171.329,68 Rp 1.557.044.107

60 Tangki Pelarutan H2SO4 $ 20.767,23 Rp 188.732.619

61 Tangki Pelarutan NaOH $ 8.306,89 Rp 75.493.048

62 Sand Filter $ 77.877,13 Rp 707.747.321

63 Tangki Air Domestik $ 36.342,66 Rp 330.282.083

64 Tangki Pelarutan CaOCl2 $ 5.710,99 Rp 51.901.470

65 Cation Exchanger $ 44.649,55 Rp 405.775.131

66 Anion Exchanger $ 44.649,55 Rp 405.775.13167 Deaerator $ 36.342,66 Rp 330.282.083

Total $ 4.931.741,38 Rp 44.819.665.607

-

5/27/2018 TUGAS PPTK 3

8/42

2. Nonmanufacturing CapitalNonmanufacturing Capital = 15% x Manufacturing Capital

= 15% x Rp. 44.819.665.607

= Rp. 6.722.949.841

3. Total Fixed CapitalJumlah Manufacturing dan Nonmanufacturing Capital

= Rp. 44.819.665.607 + Rp. 6.722.949.841

= Rp. 51.542.615.458

4. Working CapitalRaw Material Inventory = Rp. 33.605.993.163

Goods in process = Rp. 974.753.818

Product Inventory = Rp. 119.912.687.029

Store supplies (3% gross sales) = Rp.7.200.000.000

Total Working Capital = Rp. 161.693.434.000

5. Total Fixed dan Working CapitalFixed Capital + Working Capital = Rp. 51.542.615.458 + Rp. 161.693.434.000

= Rp. 213.236.049.458

-

5/27/2018 TUGAS PPTK 3

9/42

TABLE 2.1-7

Profitability of ethanol manufacture

Base case,

7000 ton/year

Manufacturing capital $ 36.234.657Total Fand W capital* $ 56.396.905,499

Gross sales per year $ 73.593.866,624

Manufacturing Cost $ 32.145.898,193

Gross profit $ 41.447.968,432

SARE @ 10% $ 2.661.933,940

Income Tax $ 9.302.070,239

Net Profit $ 4.644.937,183

Return of total F and W 7,88%

TABLE 2.1-8

Perhitungan GPM (Gross Profi t M argin)

Perhitungan nilai GPM digunakan untuk menentukan kelayakan pemasaran etanol

dari molasses. GPM dapat dihitung dengan cara menentukan selisih harga jual produk dengan

harga pembelian bahan baku.

GPM dan EP dicari dari prsamaan reaksi pembuatan etanol. Berikut ini merupakan

reaksi pembuatan etanol dari molasses:

C12H22O11 + H2O 2 C6H12O6

2 C6H12O6 2 C2H5OH + 2 CO2

C12H22O11+ H2O 2 C2H5OH + 2 CO2

Pada tanggal 5 Oktober 2011 diketahui nilai kurs mata uang asing terhadap rupiah

adalah Rp. 8.979,- per US$ 1 (Bank Indonesia). Harga molasses Rp. 1.200,-/kg dan harga jual

ethanol adalah Rp. 7583,-/kg (www.alibaba.com).

Tabel 1.4. Perhitungan GPM (Gross Profi t Margin)

C12H22O11 + H2O 2 C2H5OH + 2 CO2

Mol 1 1 2 2

BM 342 18 46 44

Kg/kg C2H5OH 3,71739 0.1956 1 0.9565

Rp/kg 1200 0 7583 0

(Diolah dari alibaba.com)

http://www.alibaba.com/http://www.alibaba.com/http://www.alibaba.com/http://www.alibaba.com/ -

5/27/2018 TUGAS PPTK 3

10/42

GPM = harga jual produkharga pembelian bahan baku

= {

} {

}= (1 x 7583)(3.71739 x 1.200)

= Rp. 3.122,-

Dari perhitungan GPM di atas dapat diketahui bahwa pabrik etanol ini layak untuk

didirikan, karena GPM yang diperoleh per kilogramnya mencapai Rp. 3.122,-.

Sedangkan penghitunga EP (Economic Potential) dapat dilihat sebagai berikut:

EP = Product ValueRaw Material Cost

= [(79,91 kg/jam x Rp. 7583,- /kg) - (297,05 kg/jam x Rp. 1.200,- /kg)]= Rp. 249.485,- /Jam

= Rp. 2.185.491.304,-/Thn

Dari perhitungan tersebut didapatkan nilai EP sebesar Rp. 2.185.491.304,-/Thn.

Sehingga dari hasil perhitungan GPM dan EP tersebut dapat disimpulkan bahwa pabrik

tersebut layak untuk dibangun.

-

5/27/2018 TUGAS PPTK 3

11/42

3. Pendefinisian Peralatan Perancangan dan Pertimbangan Umum (Rules ofThumbs, Khusus Peralatan yang Digunakan)

a) Compressor1) Efisiensi reciprocating compressor : 65% untuk rasio kompresi 1.5, 75 % untuk

rasio kompresi 2, dan 8085 % untuk rasio kompresi 36.

2) Efisiensi centrifugal compressor (6000100,000ACFM padasuction) : 7678%3) Rotary compressor memiliki efisiensi 70%, kecuali tipe liquid liner sekitar

50%.

4) THP (Theoritical adiabatic Horse Power) = [(SCFM)T1/8130a][(P2/P1)a1], dimana T1 adalah suhu inlet (oF+460) dan a = (k1)/k, k=Cp/Cv.

5) Suhu outlet T2 = T1(P2/P1)a6) Untuk mengkompres udara yang memiliki temperatur 100oF, k = 1.4, rasio

kompresi = 3, daya teoritis yang dibutuhkan = 62 HP/juta ft3/hari, suhu

outletnya sekitar 306oF.

7) Temperatur keluaran sebaiknya tidak melebihi 350400oF; untuk gasdiatomik (Cp/Cv = 1.4) rasio kompresi = 4.

8) Di dalam unit multistage, rasio kompresi untuk setiap stage sebaiknyasama, rasio = (Pn/P1)1/n, dengan n = stage.

b) Distilasi dan Absorbsi Gas1) Distilasi merupakan metode pemisahan liquid yang paling ekonomis

dibandingkan dengan metode pemisahan lainnya seperti ekstraksi, adsorpsi,

dan kristalisasi.

2) Untuk campuran ideal, relative volatility adalah rasio tekanan uap 12 =P2/P1.

3) Tekanan operasi tower sering ditentukan oleh temperatur kondenser,100120oF jika air pendingin; atau dengan temperatur maksimum reboiler

yang diperbolehkan, 150 psig steam, 366oF.

4) Secara ekonomis, rasio reflux (R) optimum =1.2 x Rmin.5) Secara ekonomis, jumlah tray (N) optimum mendekati 2 x Nmin.6) Jumlah tray minimum dapat ditentukan dengan persamaan FenskeUnderwood:

Nm = log {[x / (1x)]ovhd / [x/(1x)]btms} / log

-

5/27/2018 TUGAS PPTK 3

12/42

7) Reflux minimum (Rm) untuk campuran biner atau pseudobiner dapat ditentukandengan persamaan berikut, dimana xD = 1 dan D/F adalah rasio laju produk

overhead dan umpan :

RmD/F = 1/(

1), dimana kondisi umpan berada pada bubble point,(Rm+1)D/F = /(+1), dimana kondisi umpan berada pada dew point.

8) Dianjurkan menambahkan faktor keamanan 10% untuk jumlah tray yangdihitung.

9) Pompa reflux dibuat 25% dari ukuran akhir.10) Ukuran tray spacing yang dibuat 2024 in.11) Efisien puncak tray adalah pada harga vapour factor FS = u (v)1/2 pada

range 11.2 (ft/detik)(lb/ft3)1/2. Range FS ini menentukan diameter tower.

Kecepatan linier sekitar 2 ft/detik pada tekanan sedang dan 6 ft/detik pada

kondisi vakum.

12)Nilai optimum faktor absorbsi KremserBrown, A = K(V/L), adalah antara1.252.

13)Pressure dropper tray sekitar 0.1 psi.14) Efisiensi tray untuk distilasi hidrokarbon ringan dan larutan cair adalah 6090

%; untuk prosesstripping dan absorbsi gas adalah 1020%.

15) Sieve tray memiliki ukuran diameter hole sekitar 0.255.0 in, luas hole 10%dari cross section aktif.

16) Valve tray memiliki ukuran diameter hole 1.5 in dan masingmasing dilengkapidengan sebuah liftable cap, 1214 cap/ft2 cross section aktif. Valve tray

biasanya lebih murah darisieve tray.

17)Bubblecap tray hanya digunakan ketika ketinggian cairan yang diinginkanharus dijaga pada rasio turndown yang rendah; dan dapat dirancang untuk

pressure drop yang lebih rendah dibandingkan dengan sieve dan valve tray.

18) Tinggi weir sekitar 2 in, panjang weir sekitar 75% dari diameter tray, maksimumlaju liquid sekitar 8 gpm/in weir; susunan multipass digunakan pada laju

liquid yang tinggi.

19)Packing random cocok digunakan untuk tower yang memiliki diameter kolom dibawah 3 in danpressure drop rendah.

-

5/27/2018 TUGAS PPTK 3

13/42

20) Untuk laju gas sebesar 500 cfm gunakan packing yang berukuran 1 in; untuklaju gas sebesar 2000 cfm atau lebih gunakan packing yang berukuran 2 in.

21) Rasio diameter tower dan packing sebaiknya 15 : 1.22) Karena faktor deformabilitas, packing yang berasal dari bahan plastic

digunakan untuk kedalaman kolom 1015 ft (unsupported), untuk logam 2025

ft.

23)Liquid redistributor dibutuhkan untuk setiap 510 diameter tower dengan pallring atau setiap 20 ft. jumlah aliran liquid sebaiknya 35/ft2 dalam tower

yang memiliki diameter lebih besar dari 3 ft (beberapa ahli mengatakan

912/ft2), dan lebih banyak untuk tower yang berdiameter lebih kecil.

24) HETP (Height Equivalent to a Theoritical Plate) untuk kontak uapcairbernilai 1.31.8 ft untuk jenis pall ring yang berdiameter 1 in dan 2.53.0

untuk pall ring yang berdiameter 2 in.

25)Packed tower sebaiknya dioperasikan kirakira 70% dari laju flooding yangdiberikan oleh korelasi Sherwood, Lobo, dll.

26)Reflux drum biasanya diletakkan horizontal, dengan waktu liquid holdup 5menit. Untuk fasa liquid kedua, misalnya sistem hidrokarbon

air, kecepatan

linier fasa tersebut 0.5 ft/detik, dengan diameter minimal 16 in.

27) Untuk tower yang berdiameter 3 ft, tambahkan 4 ft pada bagian atas untukmelepaskan uap dan 6 ft pada bagian bawah untuk mengatur tinggi cairan dan

umpan yang berasal dari reboiler.

28) Ukuran ketinggian tower maksimal 175 ft karena pertimbangan pondasi danfaktor angin. Selain itu nilai L/D harus kurang dari 30.

c)

Penukar Panas1) Ambil aliran berlawanan arah yang nyata dalam shell and tube exchanger

sebagai basis.

2) Tube standar memilki OD 3/4 in. triangular spacing 1 in., dan panjang 16 ft;shell dengan diameter 1 ft mengakomodasi 100 sqft ; diameter 2 ft, 400

sqft ; diameter 3 ft, 1100 sqft.

3) Sisi tube untuk fluida yang menyebabkan korosi, fouling, scaling dan fluidabertekanan tinggi.

4) Sisishell untuk fluida yang kental dan untuk mengkondensasi fluida.

-

5/27/2018 TUGAS PPTK 3

14/42

5) Pressure drop adalah 1.5 psi untuk mendidihkan dan 39 psi untukkeperluan lain.

6) Temperatur minimum mendekati 20oF dengan pendingin normal, 10oF ataulebih kecil dengan refrigeran.

7) Temperatur air masuk adalah 90oF, temperatur keluaran maksimum 120oF.8) Koefisien pertukaran panas untuk tujuan estimasi, Btu/(hr)(sqft)(oF) : air

ke cairan, 150 ; kondenser, 150 ; cairan ke cairan, 50 ; cairan ke gas, 5 ; gas ke

gas, 5; reboiler, 200. Fluks maksimum dalam reboiler, 10,000 Btu/(hr)(sqft).

9) Doublepipe exchanger kompetitif pada kerja yang membutuhkan 100200sqft.

10) Compact (flate and fin) exchanger memiliki 350 sqft/cuft, dan kirakira empatkali transfer panasnya dari unitshell and tube per cuft.

11)Plate and frame exchanger cocok untuk operasi yang bersih, dan lebih murah2550% ddalam konstruksi baja daripada unitshell and tube.

12)Air cooler : OD tube adalah 0.751.00 in. total permukaan berfin 1520sqft/sqft permukaan terbuka, U = 80100 Btu/(hr)(sqft permukaan terbuka)(oF),

daya masukan kipas 25 HP/(Mbtu/hr), mendekati 50oF atau lebih.

13)Fired heaters : laju radiasi, 12,000 Btu/(hr)(sqft) ; laju konveksi, 4000 ;kecepatan minyak dingin di tube, 6 ft/sec ; mendekati transfer panas yang sama

dalam dua bagian ; efisiensi termal 7075% ; temperatur flue gas 250350oF

diatas masukan umpan ; temperatur stack gas 650950oF.

d) Pompa1) Daya untuk memompa cairan; HP = (gpm)(psi

difference)/1714)(fractional efficiency). Normal pump suction head (NPSH)

dari pompa harus melebihi dari angka tertentu, tergantung pada jenis pompa

dan kondisinya, jika ingin menghindari kerusakan. NPSH = (tekanan pada

mata impelertekanan uap)/(densitas). Rentang yang umum adalaah 420 ft.

2) Kecepatan spesifik Ns = (rpm)(gpm)0.5/(head in ft)0.75. Pompa mungkinrusak jika melewati batas tertentu dari Ns, dan efisiensi terbaik pada

beberapa rentang.3) Pompa sentrifugal ; Single stage utnuk 15000 gpm, head maksimum 500

-

5/27/2018 TUGAS PPTK 3

15/42

ft ; multistage untuk 2011,000 gpm, maksimum head 5500 ft. Efisiensi

adalah 45% pada 100 gpm, 70% pada 500 gpm, 80% padaa 10,000 gpm.

4) Pompa aksial untuk 20100,000 gpm, head 50,000 ft, efisiensi 5080%.5) Pompa reciprocating untuk 1010,000 gpm, head maksimum 1,000,000 ft.

Efisiensi 70% pada 10 HP, 90% pada 500 HP.

e) Reaktor1) Laju reaksi dalam setiap tahap awal harus dilaksanakan di laboratorium, dan

waktu tinggal atau space velocity dan distribusi produk pada saat yang

sama harus ditemukan dalampilot plant.

2) Dimensi partikel katalis adalah 0.1 mm dalam fluidized bed, 1 mm dalamslurry bed, dan 2

5 mm dalamfixed bed.

3) Proporsi optimum dari reaktor tangki berpengaduk adalah dengan tinggicairan yang setara dengan diameter tangki, tetapi pada tekanan tinggi proporsi

yang lebih ramping adalah ekonomis.

4) Masukan daya ke tangki reaksi homogen berpengaduk adalah 0.51.5HP/1000 gal, tetapi tiga kali dari jumlah ini ketika panas akan ditransfer.

5) Sifat CSTR (Continous Stirred Tank Reactor) ideal digunakan sebagaipendekatan ketika waktu tinggal rata

rata 5

10 kali dari waktu yang dibutuhkan

untuk mencapai homogenitas, yang dilakukan dengan 5002000

revolusi dari pengaduk yang didisain mencukupi.

6) Reaksi batch dilakukan dalam tangki berpengaduk untuk laju produksi harianyang kecil atau jika waktu reaksi lama atau jika beberapa kondisi seperti laju

umpan atau temperatur harus diprogram dengan suatu cara.

7) Reaksi cairan dan slurry yang relatif lambat dilakukan di tangki yang diadukkontinu. Empat atau lima baterai yang disusun seri adalah yang paling

ekonomis.

8) Reaktor tubular flow cocok untuk laju produksi tinggi pada waktu tinggalyang sebentar (detik atau menit) dan dibutuhkan transfer panas yang

substansial. Kemudian digunakan konstruksi tube yang dapat disisipkan atau

shell and tube.

9) Pada reaktor packed katalis butiran, distribusi waktu tinggal sering tidaklebihbaik daripada limastagebaterai CSTR.

-

5/27/2018 TUGAS PPTK 3

16/42

10) Untuk konversi dibwah sekitar 95% dari kesetimbangan, performa darilimastagebaterai CSTR mendekati plug flow.

f) Utilitas1) Steam : 1530 psig, 250275oF ; 150 psig, 366oF ; 400 psig, 448oF ; 600 psig,

488oF atau dengansuperheat 100150oF.

2) Air pendingin : Suplai pada 8090oF dari cooling tower, kembali pada115125oF; air laut yang kembali pada 110oF, air dengan sifat tertentu yang

kembali atau kondensat steam diatas 125oF.

3) Suplai udara pendingin pada 8595oF ; temperatur mendekati proses, 40oF.4) Udara terkompresi pada 45, 150, 300, atau 450 psig.5) Udara instrumen pada 45 psig, titik embun 0oF.6) Bahan bakar : gas sebesar 1000 Btu/SCF pada 510 psig, atau hingga 25

psig untuk beberapa tipe burner ; cairan pada 6 million Btu/barrel.

7) Fluida penukar panas : petroleum oil dibawah 600o F, Dowtherms dibawah750oF, leburan garam dibawah 1100oF, direct fire atau tenaga listrik diatas

450oF.

8) Tenaga listrik : 1100 HP, 220550 V ; 2002500 HP, 23004000 V.g) Vessel (Drum)

1) Drum adalah vessel yang relatif lebih kecil untuk menyediakankapasitas mendesak atau pemisahan dari fasa entrained.

2) Drum cairan biasanya horisontal.3) Pemisah gas/cairan bentuknya vertikal.4) Panjang/diameter yang optimum = 3, tetapi dalam rentang 2.55.0 adalah biasa.5) Waktu untuk menahan adalah 5 menit untuk mengisi setengah penuh untuk

reflux drum, 510 menit untuk produk yang menjadi umpan untuk tower

lainnya.

6) Drum umpan dapur, 30 menit untuk setengah penuh diperbolehkan.7) Knockout drum sebelum kompresor sebaiknya tidak boleh lebih dari 10 kali

dari volume cairan yang melaluinya untuk setiap menitnya.

8) Pemisah cairan/cairan didisain untuksettling velocity 23 in./min.9) Kecepatan gas pada pemisah gas/cairan, ft/s dengan k = 0,35

-

5/27/2018 TUGAS PPTK 3

17/42

dengan mesh deentrainer, k = 0.1 tanpa mesh dentrainer.

10) Pemisahan entrainment dari 99% dicapai dengan ketebalan mesh pad dari412 in. ; ketebalan 6 in. populer.

11) Untuk pad vertikal, nilai dari koefisien dari Langkah 9 dikurangi olehfaktor 2/3.

12) Performa yang bagus dapat diharapkan pada kecepatan 30100% darihasil perhitungan dengan k yang diberikan ; 75% populer.

13) Jarak pelepasan yang cocok adalah 618 in. sebelumpad dan 12 in. diataspad.14) Siklon separator dapat didisain untuk pengumpulan 95% partikel berukuran

5m, tetapi biasanya hanya droplet yang lebih besar dari 50 m yang

perlu dipisahkan.

h) Vessel (Tangki Penyimpanan)1) Untuk yang kurang dari 1000 gal, gunakan tangki vertikal dengan kakikaki.2) Antara 1000 dan 10,000 gal, gunakan tangki horisontal dengan supportbeton.3) Diatas 10,000 gal, gunakan tangki vertikal dengan pondasi beton.4) Cairan mengacu ke breathing losses dapat disimpan dalam tangki dengan

atap mengapung atau mengembang untuk konservasi.

5) Freeboard adalah 15% dibawah kapasitas 500 gal dan 10% diatas kapasitas500 gal.

6) Kapasitas tiga puluh hari sering dispesifikasi untuk bahan mentah dan produk,tetapi tergantung pada jadwal perlengkapan transportasi penghubung.

7) Kapasitas tanki penyimpanan paling tidak 1.5 kali dari ukuran dariperlengkapan transportasi penghubung ; sebagai contoh, truk tangki 7500 gal,

34,500 gal mobil tangki, dan kapasitas tongkang dan tanker yang tidak terbatas

secara virtual.

-

5/27/2018 TUGAS PPTK 3

18/42

TABLE 4.1-4

Input information for the Reaktor Hidrolisa

E-1

F7F5

F6

Glukosa

Sukrosa

Air

Glukosa

Air

Air

Proses

Gambar 1. Diagram Neraca Massa pada Reaktor Hidrolisa

Data hasil perhotungan Neraca Massa pada Reaktor:

Tabel 1. Neraca Massa Pada Reaktor Hidrolisa

KomponenMasuk (kg/jam) Keluar (kg/jam)

5 6 7

Glukosa 4797.514869 - 12754.19852

Sukrosa 7558.849464 - -

Air 5270.85493 83386.91343 88259.93418

Total 101014.1327 101014.1327

1. Reaction informationa. Reaction:

molase dihidrolisa untuk mengubah sukrosa menjadi glukosa di reaktor, sehinggadiperoleh kadar gula yang optimum (120brix).

C12H22O11+ H2O 2C6H12O6

Sukrosa air Glukosa

........................................................................................(Fogler)Pada reaktor CSTR, akumulasi = 0

-

5/27/2018 TUGAS PPTK 3

19/42

-rA= k CA

Fout C12H22O11 = Fin C12H22O11r

FoutH2O = Fin H2Or

Fout C6H12O6 = FinC6H12O6+ 2r

Jika FoutC6H12O6= 70,86 kmol/jam dan FinC6H12O6= 26,65 kmol/jam, maka :

Fout C6H12O6 = FinC6H12O6+ 2r

70,86 kmol/jam = 26,65 kmol/jam + 2r

r = (70,86 kmol/jam26,65 kmol/jam)/2

= 22,105 kmol/jam

b. Reaction inlet temperature 400C, Reactor pressure = 1 atmc. Selectivity = S = = = 1

Conversion = x = = = 1 (100%)d. Liquid phasee. No catalyst

2. Product rate of glucose : 12.754,2 kg/jam3. Product purity of glucose : xD = 0,1264. Raw meterials

-

5/27/2018 TUGAS PPTK 3

20/42

Neraca Massa pada Fermentor

Glukosa

Etanol

Air

Saccharomyces

F15

&

F18

F14 & F17

P-10

F12

&

F13

F15 & F19

F10

F9

Glukosa

Air

Saccharomyces

H3PO4

CO2

Gambar 2. Diagram Neraca Massa pada Fermentor

Data hasil perhitungan neraca massa pada Fermentor adalah sebagai berikut :

Tabel 2. Data Hasil Perhitungan Neraca Massa pada Fermentor

KomponenMasuk (kg/jam) Keluar (kg/jam)

5 6 7 8 9 10

Glukosa 12754.19852 - - - - 382.6259555

Air 88259.93418 - - - - 88259.93418

Etanol - - - - - 6323.248197

CO2 - - - - 6048.324362 -

Saccharomyces - 505.0706635 - - - 1313.183725

(NH4)2SO4 - - 404.0565308 - - -

H2SO4 - - - 404.0565308 - -

Jumlah 101014.1327 505.0706635 404.0565308 404.0565308 6048.324362 96278.99206

Total 102327.3164 102327.3164

Pada Fermentor I

........................................................................................(Fogler)Pada reaktor CSTR, akumulasi = 0

-rA= k CA

Fout C2H5OH= Fin C6H12O6+ r

-

5/27/2018 TUGAS PPTK 3

21/42

FoutCO2= Fin CO2+ r

Fout C6H12O6 = FinC6H12O6- r

Jika Fout

C2H

5OH = 137,46kmol/jam dan F

inC

2H

5OH = 0 kmol/jam, maka :

Fout C2H5OH= Fin C6H12O6+ r

137,46 kmol/jam = 0kmol/jam + r

r = (137,46 kmol/jam0 kmol/jam)

= 137,46 kmol/jam

a. Reaction inlet temperature 300C, Reactor pressure = 1 atmb. Fermentor

Selectivity = S = = 0,47

Conversion = x =

= 0,95 (95%)

c. Liquid phased. No catalyst

5. Product rate of ethanol : 2.138,62 kg/jam6. Product purity of glucose : xD = 0,677. Raw meterials

Sifat Fisika dan Kimia Bahan Baku dan Produk

a. Bahan Baku Utama

1. Molasses

Sifat Fisika :

Wujud : Cairan berwarna hitam Bentuk dan warna : Kental, Coklat kehitaman pH : 5,3 Titik beku : -180C Specific Gravity : 1,4 Titik Didih : 1070C Kelarutan dalam Air : Sangat larut Viscositas : 4,323 Cp

Panas Spesifik : 0,5 kkal/kg

0

C Densitas : 1,47 gr/ml

-

5/27/2018 TUGAS PPTK 3

22/42

Brix : 90,92 % Pol : 29,89 % HK : 32,88 % TSAI : 55,32 %

Sifat kimia :

Mengandung banyak karbohidrat sehingga dapat digunakan sebagai bahan baku

proses fermentasi alkohol maupun fermentasi lain. (Purwanto, 2008)

SifatSifat komposisi molase

Rumus kimia H2O Glukosa ( C6H12O6) Sukrosa ( C12H22O11)

Berat Molekul 18,016 gr/grmol 180,16 gr/grmol 342,30 gr/grmol

Densitas 0,9995 gr/cm - -

Titik Lebur 0 C 146 C 190-192 C

Titik Didih 100oC - -

Specific gravity - 1,554 1,558(Sumber ; perry ,1999)

b. Bahan Baku Pendukung

1. Saccharomyces Cereviciae

- Merupakan khamir permukaan (top yeast) dan selama fermentasi terbawa ke

permukaan

dari bir yang sedang difermentasi.

- Merupakan mikroorganisme bersel tunggal dengan ukuran antara 5 dan 20 mikron.

- Dapat tumbuh dalam media cair dan padat.

- Pertumbuhan dengan bertunas dapat berkembang dari setiap bagian permukaan sel

induk

(pertunasan multipolar).

- Merupakan mikroorganisme yang bersifat saprofitik.

- Hidup dalam lingkungan yang bergula dan pH rendah.

-

5/27/2018 TUGAS PPTK 3

23/42

(Buckle, dkk, 1985)

- Morfologi berupa sel spiral.

- Menghasilkan 14 spora per Acus.

- Metabolisme sangat kuat di dalam proses fermentasi.

(Suharto, 1995)

- Digunakan sebagai inokulum.

- Sebagai biakan murni yang ditambahkan sebanyak 510% dari volume fermentor.

(Soebiyanto & Tjokroadikoesomo, 1985)

- Kondisi optimum adalah pH 3,5 5,5 dengan suhu antara 30 35 oC dengan

kekentalan 14 20 % TS (total sugar).

-Menghasilkan enzim zimase dan intervase. Enzim intervase berfungsi untuk

memecah sukrosa menjadi monosakarida (glukosa dan fruktosa). Enzim zimase

mengubah glukosa menjadi ethanol.

- Di bawah kondisi anarobik dan konsentrasi glukosa tinggi, Saccharomyces

cerevisiaetumbuh dengan baik, tetapi sedikit menghasilkan alkohol.

- Saccharomyces cerevisiae tidak mempunyai amylase, maka starch harus

dihidrolisis. (Crueger & Crueger, 1985)

-

5/27/2018 TUGAS PPTK 3

24/42

C. Produk

SifatSifat Fisika Etanol

(Sumber : perry, 1999 )

Sifat-sifat Kimia Etanol

Sifat kimia dari etanol pada umumnya berkaitan dengan gugus hidroksilnya. Contoh dari sifat kimia

tersebut adalah terjadinya reaksi kimia diantaranya: reaksi dehidrasi, dehidrogenasi, oksidasi, dan

esterifikasi. Atom hidrogen pada gugus hidroksil dapat diganti dengan logam aktif seperti natrium,

kalium, dan kalsium membentuk etoksida logam (ethylate) dengan melepaskan gas hidrogen (Othmer,

1998).

2 C2H5OH + 2 M 2 C2H5OM + H2

a. Reaksi dehidrasi.Etanol dapat didehidrasi membentuk etilen atau etil eter.

CH3CH2OH CH2= CH2+ H2O

2 CH3CH2OH CH3CH2OCH2CH3+ H2O

Umumnya, etilen dan etil eter dibentuk sampai beberapa tingkat, tetapi kondisinya

dapat diubah untuk menyokong salah satu reaksi atau reaksi lainnya.

b. Reaksi dehidrogenasi.Reaksi dehidrogenasi etanol menjadi acetaldehyde dapat dipengaruhi oleh reaksi fase

uap pada berbagai macam katalis.

CH3CH2OH CH3CHO + H2

c. Reaksi haloform.

Berat Molekul 46,07 gr/grmol

Titik Lebur -112 CTitik Didih 78,4 C

Densitas 0,7893 gr/ml

Indeks bias 1,36143 cP

Viskositas 20 1,17 cP

Panas penguapan 200,6 kal/gr

Tidak bewarna

Larut dalam air dan eter

Memiliki bau khas

-

5/27/2018 TUGAS PPTK 3

25/42

Etanol bereaksi dengan natrium hipoklorit membentuk kloroform.

CH3CH2OH + NaOCl CH3CHO + NaCl + H2O

CH3CHO + 3 NaOCl CCl3CHO + 3 NaOH

CCl3CHO + NaOH CHCl

3+ HCOONa

d. Reaksi esterifikasiEster terbentuk dari reaksi antara etanol dengan asam organik maupun anorganik,

asam anhidrit dan asam halida. Jika asam anorganik dioksigenasi (asam sulfat, asam

nitrat), ester akan mempunyai ikatan karbon-oksigen yang mudah dihidrolisa.

CH3CH2OH + H2SO4 CH3CH2OSO3H

2 CH3CH2OH + H2SO4 (CH3CH2O)2SO3+ 2 H2O

CH3CH2OH+ HONO2 CH3CH2OSO2+ H2O

Ester organik dibentuk dengan eliminasi air antara alkohol dan asam organik.

CH3CH2OH + RCOOH RCOOCH2CH3+ H2O

-

5/27/2018 TUGAS PPTK 3

26/42

TABLE 5.3-1 Proses Alternatif untuk Proses Fermentasi

1. Recycle glukosa dari distilasi II

Alternatif Proses

a. Proses Hidrasi Tak-langsungPembuatan ethanol dari ethylene dengan menggunakan asam sulfur terdiri dari 3

langkah:

1. Absorpsi ethylene dalam konsetrat asam sulfur pada monoethyl sulfate (ethylHydrogen Sulfate) dan diethyl sulfate :

CH2=CH2+H2SO4 CH3CH2OSO3H

2CH2=CH2+H2SO4 (CH3CH2O)2SO2

2. Hidrolisis ethyl sulfate pada ethanol:CH3CH2OSO3H+H2O CH3CH2OH+H2SO4

(CH3CH2O)2SO2+ 2H2O 2CH3CH2OH + H2SO4

(CH3CH2O)2SO2+ CH3CH2OH CH3CH2OSO3H + (CH3CH2)2O

3. Reconsentrasi larutan asam sulfur

b. Proses Hidrasi LangsungMerupakan pembuatan ethanol dari ethylene dengan katalis larutan asam sulfat.

Ethylene dicampurkan dengan alumina pada 300oC, dan didapatkan ethanol dan hasil

samping berupa acetaldehyde dengan yield yang kecil.

2 proses utamanya yaitu:Kontak antara fasa gas reaktan terhadap fasa solid atau liquid katalis. Tahapan proses

reaksi:

C2H4+H2O CH3CH2OH

Kemudian campuran dihidrasi.

2 CH3CH2OH (CH3CH2)2O+H2O

C2H2H2O CH3CHO

-

5/27/2018 TUGAS PPTK 3

27/42

Pembahasan :

a. Proses Hidrasi Tak-langsungBiaya operasi mahal, selektifitas rendah dan harga bahan baku (etilen) relatif mahal.

b. Proses Hidrasi LangsungBiaya operasi mahal karena suhu tinggi, selektifitas tinggi, harga bahan baku (etilen)

relatif mahal.

RECYCLE STRUCTURE

a. Number of reactor systems =2b. Number of recycle streams = 0c. Excess ReactantReaktan sisa dari reaktor tidak di recycle kembali.

SEPARATION SYSTEM

A.

Screening SequencingComponent:

1. Glukosa2. Sukrosa3. Air4. AbuHeuristics for Screening sequencing

Remove Unplentyful component as soon as possible: abu

SukrosaAirGlukosaAbu

SukrosaAirGlukosa

Abu

-

5/27/2018 TUGAS PPTK 3

28/42

B. rotary Centrifugal Separation SequencingComponent:

1. Etanol2. Glukosa3. Air4. Saccharomyces Cereviciae

Heuristics for Rotary Centrifugal Separation sequencing

Remove unplentiful component as soon as possible: S. Cereviciae

C. Distilasi SeparationComponent:

1. Etanol2. Glukosa3. Air

Heuristics for Rotary Centrifugal Separation sequencing

Remove unplentiful component as soon as possible: Glukosa dan air

EtanolAirGlukosaS. Cereviciae

EtanolAirGlukosa

S. Cereviviae

-

5/27/2018 TUGAS PPTK 3

29/42

EtanolAirGlukosa

S. Cereviciae

EtanolAir

GlukosaAir

-

5/27/2018 TUGAS PPTK 3

30/42

LAMPIRAN

SCREANING

200 MESH

REAKTOR

HIDROLISA

STERILISASI

75oC

FERMENTOR I FERMENTOR II

SEPARASI

PRIMARY

DISTILASI

SECONDARY

DISTILASI

MOLASSES

MOLASSES BEBAS ABU

MOLASSES 12obrix

GLUKOSA

MOLASSES STERIL 75oC

MASH

ETANOL

STILLAGE

COOLING

MOLASSES STERIL 30oC

MASH

ABU

AIR

Blok Diagram Artenatif Sintesis Etanol dengan Proses Fermentasi

-

5/27/2018 TUGAS PPTK 3

31/42

Cost Diagram Proses

Tabel 9.1-1 I nvestment Summary,$

No. Nama Alat Harga Alat ($) Harga Alat (Rp)

1 Pompa Molasse $ 5.482,55 Rp 49.825.411

2 Pompa Screening $ 4.797,23 Rp 43.597.235

3 Pompa Air Proses $ 10.279,78 Rp 93.422.646

4 Pompa Reaktor Hidrolisa $ 10.622,44 Rp 96.536.735

5 Pompa Tangki Sterilisasi $ 10.622,44 Rp 96.536.735

6 Pompa Cooler $ 10.622,44 Rp 96.536.735

7 Pompa Tangki Sacharomiches $ 3.426,59 Rp 31.140.882

8 Pompa Tangki H2SO4 $ 3.426,59 Rp 31.140.882

9 Pompa Tangki (NH4)2SO4 $ 3.426,59 Rp 31.140.882

10 Pompa Tangki Sterilisasi Nutrisi $ 3.426,59 Rp 31.140.882

11 Pompa Tangki Inokulum $ 3.426,59 Rp 31.140.882

12 Pompa Fermentor 1 $ 10.622,44 Rp 96.536.735

13 Pompa Fermentor 2 $ 10.622,44 Rp 96.536.735

14Pompa Tangki Penampunganfermentasi

$ 10.622,44 Rp 96.536.735

15 Pompa Centrifugal Separator $ 10.622,44 Rp 96.536.735

16 Pompa Heat Exchanger $ 10.622,44 Rp 96.536.735

17 Pompa Produk Primary Distilation $ 3.769,25 Rp 34.254.970

18Pompa Bottom Primary Distilation

$ 4.111,91 Rp 37.369.059

19Pompa Bottom SecondaryDistilation

$ 4.111,91 Rp 37.369.059

20 Reaktor hidrolisa $ 334.871,64 Rp 3.043.313.482

21 Fermentor 1 $ 892.991,05 Rp 8.115.502.618

22 Fermentor 2 $ 892.991,05 Rp 8.115.502.618

23 Cooler $ 59.248,92 Rp 538.454.162

24 Heat Exchanger $ 32.916,07 Rp 299.141.201

25 Screening $ 61.076,43 Rp 555.062.633

26 Centrifugal Separator $ 30.564,18 Rp 277.767.232

27 P. Distilation $ 43.195,85 Rp 392.563.84828 Distilation $ 4.751,54 Rp 43.182.023

29 Pompa Air Sungai $ 46.259,01 Rp 420.401.909

30 Pompa Bak penampung $ 46.259,01 Rp 420.401.909

31 Pompa Larutan Al2(SO4)3 $ 3.769,25 Rp 34.254.970

32 Pompa Larutan Na2CO3 $ 3.426,59 Rp 31.140.882

33 Pompa clarifier $ 46.259,01 Rp 420.401.909

34 Pompa Sand Filter $ 46.259,01 Rp 420.401.909

35 Pompa H2SO4 $ 3.769,25 Rp 34.254.970

36 Pompa NaOH $ 3.769,25 Rp 34.254.97037 Pompa Cation Exchanger $ 23.986,16 Rp 217.986.175

-

5/27/2018 TUGAS PPTK 3

32/42

38 PompaAnion Exchanger $ 23.986,16 Rp 217.986.175

39 PompaDeaerator $ 46.259,01 Rp 420.401.909

40 Pompa Menara Pendingin $ 46.259,01 Rp 420.401.909

41 Pompa CaOCl2 $ 3.769,25 Rp 34.254.970

42 Pompa Air Domestik $ 9.594,46 Rp 87.194.47043 Cooling Tower $ 901.297,94 Rp 8.190.995.665

44 Boiler $ 45.791,75 Rp 416.155.425

45 Tangki Mollase $ 83.068,93 Rp 754.930.476

46 Tangki Saccharomyces $ 20.767,23 Rp 188.732.619

47 Tangki H2SO4 $ 20.767,23 Rp 188.732.619

48 Tangki (NH4)2SO4 $ 20.767,23 Rp 188.732.619

49Tangki Penampungan HasilFermentasi

$ 29.074,13 Rp 264.225.667

50 Tangki Penampungan Etanol $ 51.918,08 Rp 471.831.548

51 Bak Penampungan Cake $ 46.726,28 Rp 424.648.393

52 Bak Stillage $ 72.685,32 Rp 660.564.167

53 Tangki Sterilisasi Substrat $ 80.992,21 Rp 736.057.214

54 Tangki Sterilisasi Nutrisasi $ 7.268,53 Rp 66.056.417

55 Tangki Inokulum $ 9.345,26 Rp 84.929.679

56 Bak Penampungan Air Sungai $ 207.672,34 Rp 1.887.326.190

57 Tangki Pelarutan Al2(SO4)3 $ 25.959,04 Rp 235.915.774

58 Tangki Pelarutan Na2CO3 $ 20.767,23 Rp 188.732.619

59 Tangki Clarifier $ 171.329,68 Rp 1.557.044.10760 Tangki Pelarutan H2SO4 $ 20.767,23 Rp 188.732.619

61 Tangki Pelarutan NaOH $ 8.306,89 Rp 75.493.048

62 Sand Filter $ 77.877,13 Rp 707.747.321

63 Tangki Air Domestik $ 36.342,66 Rp 330.282.083

64 Tangki Pelarutan CaOCl2 $ 5.710,99 Rp 51.901.470

65 Cation Exchanger $ 44.649,55 Rp 405.775.131

66 Anion Exchanger $ 44.649,55 Rp 405.775.131

67 Deaerator $ 36.342,66 Rp 330.282.083

Total $ 4.931.741,38 Rp 44.819.665.607

-

5/27/2018 TUGAS PPTK 3

33/42

Tabel 9.1-2 Operating Cost Summary

BiayaUtilitasListrik (Variable Cost)

JenisJumlah

Jam/hariHarga Total/tahun

kW (Rp/kWh) (Rp)Peralatan Produksi 80 24 765 484.704.000

Penerangan Plant 0,4 14 765 1.413.720

TOTAL 486.117.720

Biaya Utilitas BahanBakar (Variable Cost)

JenisJumlah Harga/liter Total/tahun

M3/jam (Rp) (Rp)

Bahan bakar diesel plant 25 7,700 63.525.000

Bahan bakar transportasi 55 4,300 78.045.000

TOTAL 141.570.000

Jadi, total biaya utilitasadalah Rp 627.687.720.

-

5/27/2018 TUGAS PPTK 3

34/42

Cost diagram konvensional.

Table daftar harga bahan baku

1$=9500 rupiah

No Bahan Baku Kebutuhan kg/th Harga USD/kg Harga USD/th

1 Molases 57.310.398,51 0,126 7.253.574,91

2 S, Cerevisiae (microorgns) 82.655,168 0,94 78.277,22

Jumlah 57.393.053,68 1,066 7.331.852,13

Table daftar harga produk

No Produk Kebutuhan kg/th Harga USD/kg Harga USD/th

1 Etanol 15.000.000 0,947 14.210.526,32

2 CO2 15.397.830 0,77 11.962.525,84

Jumlah

Screening

Aliran Komponen kg/jamBiaya 10(USD/thn)

G R -

NFF Glukosa, sukrosa,air 17627,15 2040,17

LR -

TOTAL 2040,17

Reactor Hidrolisa

Aliran Komponen kg/jamBiaya 103(USD/thn)

GR - - -

NFF Glukosa, air 101014,12 1169,45

LR - - 1169,45

TOTAL

Fermentor 1

Aliran Komponen kg/jamBiaya 103(USD/thn)

GR - - -

NFF Glu,air,etanol,Sc 96278,97 11143,39

LR - - -

TOTAL 11143,39

-

5/27/2018 TUGAS PPTK 3

35/42

Fermentor 2

Aliran Komponen kg/jamBiaya 10(USD/thn)

GR - - -

NFF Glu,air,etanol,Sc 96278,97 11143,39

LR - - -

TOTAL 11143,39

Distillation Column 101

Aliran Komponen kg/jamBiaya 103(USD/thn)

GR - - -

NFF Glukosa,air,etanol 86139,81 9969,85

LR - - -

TOTAL 9969,85

Distillation Column 102

Aliran Komponen kg/jamBiaya 10(USD/thn)

GR - - -

NFF - - -

LR Etanol,air, glukosa 79816,56 9238,02

TOTAL 9238,02

Dari hasil perhitungan pada tabel diatas diperoleh biaya untuk proses fermentasi molases

menghasilkan Etanol, sehingga dapat dibuat cost diagram seperti gambar berikut :

-

5/27/2018 TUGAS PPTK 3

36/42

Screning2040,17

Reaktor Hidrolisa1169,45

Reaktor 110991,41

Reaktor 211143,39

Distilasi Kolom 1019969,85

Distlasi Kolom 1029236,02

ProductEtanol

Glukosa, air (recyle)

Cost Diagram Pabrik Etanol dari molases (konvensional)

Cost diagram proses Artenative

Screening

Aliran Komponen kg/jamBiaya 103(USD/thn)

G R -

NFF Glukosa, sukrosa,air 17627,15 2040,17LR -

TOTAL 2040,17

Reactor Hidrolisa

Aliran Komponen kg/jamBiaya 103(USD/thn)

GR

NFF Glukosa, air 101014,12 1169,45LR 1169,45

TOTAL

Fermentor 1

Aliran Komponen kg/jamBiaya 10(USD/thn)

GR - - -

NFF Glu,air,etanol,Sc 96278,97 11143,39LR Glukosa, 191,31 22,14

-

5/27/2018 TUGAS PPTK 3

37/42

TOTAL 11165,53

Fermentor 2

Aliran Komponen kg/jamBiaya 103(USD/thn)

GR - - -

NFF Gluksa,air,etanol,Sc 96278,97 11143,39

LR Glukosa, 191,31 22,14

TOTAL 11165,53

Distillation Column 101

Aliran Komponen kg/jamBiaya 10(USD/thn)

GR - - -

NFF Glukosa,air,etanol 86139,81 9969,85

LR - - -

TOTAL 9969,85

Distillation Column 102

Aliran Komponen kg/jamBiaya 10(USD/thn)

GR - - -

NFF - - -

LR Etanol,air, glukosa 79816,56 9238,02

TOTAL 9238,02

-

5/27/2018 TUGAS PPTK 3

38/42

Dari hasil perhitungan pada tabel diatas diperoleh biaya untuk proses fermentasi molases

menghasilkan Etanol, sehingga dapat dibuat cost diagram seperti gambar berikut :

Screning2040,17

Reaktor Hidrolisa1169,45

Reaktor 110991,41

Reaktor 211143,39

Distilasi Kolom 1019969,85

Distlasi Kolom 1029236,02

ProductEtanol

Glukosa, air (recyle)

Cost Diagram Pabrik Etanol dari molases (konvensional)

-

5/27/2018 TUGAS PPTK 3

39/42

Quick Screening of Process Artenative

Table 9.3.1

Process Artenative for Etanol

Level- 2 decisions : Input dan Output Structure

1. Input molases dipurifikasi dulu dihilangkan abunya2. Output etanol dengan produk yang sedikit limbah

Level- 3 decisions : Recyle Structure

1. Recyle yang terjadi adalah mengrecyle glukosa pada distilasi ke fermentor.Level- 4a decision: Vapor Recovery System

1. Vapor berupa etanol dan air dalam distilasi kolom dan lansung di ubah menjadi liquiddengan HE

Level -4b decision : Liquid Separation System

1. Menggunakan kolom distilasi untuk memisahkan etanol dari campurannya.Level -5 decision : Energy Integration : Tidak trmasuk artenatif proses

Design Decisions

Dari tabel 9.3-1 buku douglas conceptual design of chemical processes disusun proses

alternatif untuk proses fermentasi etanol

Proses alternatif dipilih , yaitu:

1. Mengrecycle glukosa pada separation distilasi, dengan perlakuan ini kita dapatmenghemat biaya operasi pada tangki hidrolisa sebesar $ 44,28/tahun, karena

kebutuhan glukosa yang seharusnya di penuhi tangki hidrolisa sudah sedikit di penuhi

oleh glukosa recyle tersebut dengan mengatur kondisi operasi. Dan produk yang

dihasilkan akan semakin banyak karena semakin banyak glukosa yang terkonversi

menjadi etanol.

-

5/27/2018 TUGAS PPTK 3

40/42

Kesimpulan

a)Ethylene carbonat dimurnikan sebelum digunakan sebagai umpan pembuatan ethyleneglycol

b)Produk yang dihasilkan CO2, Etanol,c)CO2dipisahkan dari etanol pada fermentor, Etanol dimurnikan dari kandungan air dan

glukosa, kemudian glukosa kembali di recycle ke fermentor.

d)Pemisahan etanol dengan menggunakan destilasie)Produk etanol tidak di recycle, produk atas berupa glukosa dan air di recycle dengan

terlebih dahulu dipisahkan di menara distilasi.

Dengan sitem pertukaran energy, utilitas berupa steam tidak diperlukan

-

5/27/2018 TUGAS PPTK 3

41/42

DAFTAR PUSTAKA

Douglas, J.M. 1988, Conceptual Design of Chemical Processes. Mc.Grow-Hill, New York.

Russita dkk.. 2011, Prarancangan Pabrik Etanol Dari Molases, Jurusan Teknik Kimia, Universitas

Riau

-

5/27/2018 TUGAS PPTK 3

42/42

Semester Ganjil 2012

TUGAS PERANCANGAN PROSES TEKNIK KIMIA

PABRIK ETANOL DARI MOLASES

Pembimbing :

Sri Helianty, ST, MT

Kelompok X

Gery Azhari Putera (0907114148)

Muhammad Isra (0907121214)

Ryan Prakarsa (0907136039)

PROGRAM SARJANA TEKNIK KIMIA

F A K U L T A S T E K N I K

UNIVERSITAS RIAU

2013