REDUKSI CACAT DAN MANUFACTURING LEAD TIME …mmt.its.ac.id/download/SEMNAS/SEMNAS XVII/MI/37. M....

Transcript of REDUKSI CACAT DAN MANUFACTURING LEAD TIME …mmt.its.ac.id/download/SEMNAS/SEMNAS XVII/MI/37. M....

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-1

REDUKSI CACAT DAN MANUFACTURING LEAD TIME PADAPRODUKSI BOTOL KACA DENGAN MENGGUNAKAN METODE

LEAN SIX-SIGMA

M. Imron Mustajib1, *), Nina Anis Riana2) dan Ari Basuki3)

1,2,3)Program Studi Teknik Industri, Universitas Trunojoyo MaduraJl. Raya Telang, Po Box 2 Kamal, Bangkalan. 69162

E-mail:1,*)[email protected], 2)[email protected], 3)[email protected]

ABSTRAK

Permasalahan daya saing yang banyak dihadapi oleh industri manufaktur adalahberhubungan dengan pemenuhan kualitas produk yang dihasilkan, ketepatan waktu dalammemenuhi pesanan dan penurunan ongkos yang serendah rendahnya. Lean Six Sigmamerupakan salah satu strategi manufaktur yang terintegrasi pendekatan Six-Sigma yangbertujuan mereduksi proses non added value, sehingga sistem manufaktur dapatmenghasilkan produk dengan kualitas yang diharapkan, manufaturing lead time yang singkatdan ongkos yang lebih rendah dan menemukan serta mengurangi faktor-faktor penyebabdefect, error, waktu siklus dan biaya operasi melalui tahapan Define, Measure, Analyze,Improve and Control (DMAIC). Pada makalah ini akan dibahas aplikasi lean six sigma padaindustri manufaktur pembuatan botol kaca. Hasil yang diperoleh dalam penelitian ini adalahpengurangan jumlah cacat karena penurunan angka Risk Priority yang dapat dikonversipeningkatan kapabilitas proses (Cpk). Sementara itu penurunan manufaturing lead time dapatdilakukan karena menggabungkan departmen inspeksi dengan departemen pendinginan. Halini cukup rasional karena pada dasarnya inspeksi adalah proses yang tidak memberikan nilaitambah (non added value).

Kata kunci: Lean Six-Sigma, manufacturing, botol kaca, quality

PENDAHULUAN

Pada dekade sekarang ini perusahaan manufaktur selalu dituntut oleh konsumenmaupun kompetitor untuk dapat menghasilkan kualitas yang tinggi, pengiriman/penyerahanproduk yang tepat waktu, dan pengeluaran ongkos yang serendah rendahnya. Ketiga aspektersebut sering disingkat menjadi QCD atau Quality, Cost, Delivery. Selanjutnya, agar dapatberkompetisi, setiap perusahaan perlu meningkatkan diri dalam bentuk perbaikan desainproduk dan jas, pengurangan cacat produksi dan kesalahan pelayanan, sistem operasi yanglebih ramping dan efisien, tanggapan pelanggan yang lebih cepat, serta ketrampilan karyawanyang lebih baik (Evans dan Lindsay, 2007). Metode yang telah secara nyata dengan langkah-langkah sistematis dapat meningkatkan kinerja bisinis adalah Metode Six Sigma. Metode inimengabungkan pendekatan statistik dan perbaikan proses yang bertujuan menemukan danmengurangi faktor-faktor penyebab defect, error, waktu siklus dan biaya operasi melaluitahapan Define, Measure, Analyze, Improve and Control (DMAIC).

Penerapan metode Lean Six-Sigma pada industri manufaktur telah banyak dilakukanoleh beberapa peneliti sebelum penelitian ini dilakukan. Misalnya, Kumar et al. (2006)kerangka kerja Lean Sigma untuk mengurangi cacat yang terjadi dalam produk akhir(aksesoris mobil) yang diproduksi oleh industri kecil di India dengan menggunakan prosesdie-casting. Dengan kerangka yang diusulkan mampu menghasilkan peningkatan dramatisdalam metrik kunci (cacat per unit (DPU), indeks kapabilitas proses, kinerja perawatan mesin

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-2

dan penghematan keuangan. Sementara itu, Lee dan Wei (2009) menerapkan metode LeanSix-Sigma pada industri manufaktur yang memproduksi Printed Circuit Board di Cina. Hasilyang diperoleh cukup dramatis dengan adanya pengurangan waktu pengantian cetakan (mold)dan penghematan sejumlah biaya. Selanjutnya, Chen dan Lyu (2009) merapakan metode LeanSix-Sigma pada industri manufaktur yang memproduksi panel sentuh di Taiwan. Hasil yangdiperoleh tidak hanya peningkatan kualitas produk tetapi juga adanya peningkatan efisiensi.Yang terbaru adalah penelitian yang dilakukan oleh Gupta et al. (2012) penggunaan metodeLean Six-Sigma pada industri manufaktur yang memproduksi ban radial dapat mengurangiadanya cacat yang disebabkan oleh under-ageing and over-ageing pada komponen ban, daninefficiensi bead winding process. Sealanjutanya pada makalah ini akan dibahas hasil-hasilpenelitian usulan penerapan metode Lean Six-Sigma pada industri manufaktur yangmemproduksi botol kaca, yaitu PT XX.

METODE

Bagian ini menjelaskan bagaimana langkah–langkah penelitian dilakukan denganmetode serta tool yang digunakan dalam penelitian ini disajikan pada gambar 1.

HASIL DAN PEMBAHASAN

Define

Problem definitionCustomer dari produk botol PT. XX adalah perusahaan minuman, yang dimana pada

proses pengisian minumannya dilakukan secara otomatis. Dari hasil wawancara dengan pihakperusahaan diperoleh kebutuhan customer akan botol yang dapat digunakan sebagaimanafungsinya. Oleh karena itu kebutuhan customer akan botol yang memenuhi standar fungsibotol adalah sebagai berikut:1. Botol harus mempunyai ukuran sesuai spesifikasi yang telah diajukan dimana tinggi, berat

dan kapasitas botol harus sesuai dengan spesifikasi.

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-3

Gambar 1. Diagram Metodologi Penelitian

2. Botol mempunyai bentuk fisik yang sesuai dengan yang telah ditentukan.3. Botol juga harus dapat memenuhi fungsi yang telah ditentukan yaitu dapat menampung

minuman dengan baik, dalam pengrtian botol dapat berdiri dengan tegak dengan konturyang sesuai dengan spesifikasi yang ada seperti pada mulut botol harus sesuai dngan tutupbotol sehingga botol dapat ditutup sesuai dengan tutup botol.

4. Botol tidak boleh mengandung bahan-bahan atau benda-benda yang berbahaya.5. Botol mempunyai ketahanan benturan sesuai dengan spesifikasi.

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-4

Berdasarkan interview yang dilakukan dengan pihak perusahaan mengenai kebutuhanfungsi botol yang diinginkan oleh pelanggan, maka dapat disimpulkan aspek Critical ToQuality (CTQ) pada produk botol kemasan minuman, yaitu dimensi fungsional, dimana botolharus memenuhi spesifikasi bentuk, ukuran dari permintaan customer. Dari segi fungsional,botol harus dapat berfungsi sebagaimana diharapkan yaitu sebagai tempat penampung. Dalampenelitian botol yang dibahas adalah botol untuk mimuman, sehingga botol harus dapatmenampung minuman dengan baik dalam pengertian botol tidak menyebabkan minumantumpah dan tidak membahayakan customer.

Current state mapUntuk menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (value

stream) yang terdapat dalam perusahaan digambarkan peta aliran proses yang ada sekarang(current state map). Peta ini akan memudahkan dalam melakukan brainstorming untukmenentukan pemborosan yang terjadi dalam proses yang diamati. Untuk menggambarkan bigpicture mapping perlu diketahui aliran informasi dan aliran fisik pada proses produksi.Berdasarkan pengamatan terhadap proses utama aliran informasi dan aliran fisik material sertahasil dari wawancara dengan pihak terkait maka dapat diketahui permasalahan yang adasepanjang aliran proses produksi. Terdapat permasalahan yaitu prosentase defect yang tinggidari hasil produksi, sehingga hal ini menyebabkan lead time yang cukup panjang. Hal itu jugadisebabkan kerusakan mesin yang dapat menghambat ataupun membuat botol tersebut direject.

Gambar 2. Peta Aliran Fisik Proses Produksi Pembuatan Botol PANJI 275ml

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-5

Gambar 3. Big Picture Mapping Aliran Fisik Proses Produksi Botol

Measure

Perhitungan Defect Per Million Opportunities (DPMO) proses produksi botol PANJI275 ml terdiri dari dua periode yaitu proses produksi periode I dan periode II. Hasilperhitungan untuk menentukan level sigma dari kedua periode proses peroduksi botol PANJI275 ml adalah sebagai berikut:

A. Perhitungan DPMO dan Level Sigma Pada Proses Produksi Periode I

1. Unit (U). Unit yang diproduksi untuk botol PANJI 275 ml selama proses produksi periodeI adalah sebanyak 1.253.167 botol.

2. Jumlah cacat (D). Jumlah cacat yang di ambil adalah jumlah cacat botol yang terjadiselama proses produksi periode I. Dari hasil pencacatan terdapat sebanyak 434.307 botol.

3. Opportunity (OP). Karakteristik CTQ (Critiqal To Quality) yang ditemukan dalamproduksi botol PANJI 275 ml selama periode produksi I adalah sebanyak 39 karakteristikcacat

4. Defect Per Unit (DPU)DPU = D/U

= 1.253.167 / 434.307= 0,3465

5. Total Opportunities (TOP)TOP = OP x U

= 39 x 434.307= 48.873.513

6. Defect Per Opportunities (DPO)DPO = D / TOP

= 1.253.167 / 48.873.513= 0,008886

7. Defect Per Million Opportunities (DPMO)

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-6

DPMO = DPO x 1.000.000= 0,008886 x 1.000.000= 8886

8. Level SigmaLevel Sigma = NORMSIV ((1.000.000-DPMO) / 1.000.000))

= 2, 3703

B. Perhitungan DPMO dan Level Sigma Pada Proses Produksi Periode II

1. Unit (U). Unit yang diproduksi untuk botol PANJI 275 ml selama proses produksi periodeI adalah sebanyak 1.408.843 botol.

2. Jumlah cacat (D). Jumlah cacat yang di ambil adalah jumlah cacat botol yang terjadiselama proses produksi periode II. Dari hasil pencacatan terdapat sebanyak 655.385 botol.

3. Opportunity (OP). Karakteristik CTQ (Critiqal To Quality) yang ditemukan dalamproduksi botol PANJI 275 ml selama periode produksi II adalah sebanyak 41 karakteristikcacat.

4. Defect Per Unit (DPU)DPU = D/U

= 655.385/ 1.408.843= 0,4651

5. Total Opportunities (TOP)TOP = OP x U

= 41 x 1.408.843= 57.762.563

6. Defect Per Opportunities (DPO)DPO = D / TOP

= 655.385 / 57.762.563= 0,011346

7. Defect Per Million Opportunities (DPMO)DPMO = DPO x 1.000.000

= 0, 011346 x 1.000.000= 11346

8. Level SigmaLevel Sigma = NORMSIV ((1.000.000-DPMO) / 1.000.000))

= 2,2786

Berdasarkan hasil perhitungan tingkat sigma yang dilakukan didapatkan nilai sigmasebesar 2,3703 untuk proses produksi periode I dengan jumlah produk sebesar 1.253.167 dan2,2786 untuk proses produksi periode II dengan jumlah produk sebesar 1.408.843. Dengannilai sigma yang diperoleh dari periode I dan periode II ini menunjukkan bahwa nilai levelsigma periode I lebih besar daripada periode II, yang berarti terjadi penurunan nilai levelsigma. Sehingga diperlukan analisis yang menjadi penyebab utama yaitu terjadinya defectyang besar. Selanjutnya kedua nilai sigma yang diperoleh dari perhitungan nilai sigma periodeI dan periode II merupakan nilai yang masih jauh untuk mencapai nilai sigma sempurna yaitu6. Sehingga masih perlu dilakukan identifikasi dan analisa penyebab proses sehingga dapatmeminimalisir terjadinya defect dan diharapkan solusi perbaikan yang nantinya akan dapatmeningkatkan level sigma sekarang.

Analyze

Pada tahap ini memberikan analisa dan interpretasi dari hasil data yang telah dilakukanpada tahapan sebelumnya. Analisa big picture mapping dan aktivitas yang terjadi selama

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-7

proses produksi akan dijelaskan pada tahap ini. Pada tahap measure telah diketahui bahwawaste yang paling berpengaruh adalah waste defect dan waste overproduction. Dari wastedefect dibagi menjadi 4 jenis cacat yang ditemukan dalam proses produksi botol PANJI 275ml. Selanjutnya hal ini akan dibahas dalam diagram pareto yang tebagi menjadi 4 jenis cacat.Berdasarkan Big Picture Mapping aliran informasi dan aliran fisik yang telah dibuat untukproses produksi botol PANJI 275 ml, dapat didefinisikan permasalahan yang terjadi dalamproses produksi. Permsalahan tersebut antara lain :

1. Pada proses produksi pembuatan botol PANJI 275 ml, membutuhkan waktu yangcukup lama. Yaitu, dengan diketahui lead time yang dibutuhkan untuk proses produksipembuatan botol PANJI 275 ml periode pertama mencapai 10 hari untuk memenuhipermintaan konsumen sebesar 500.000 botol. Sedangkan pada periode lead time yangdibutuhkan mencapai 14 hari, untuk memenuhi kekurangan botol yang dipesansebanyak 700.000 botol.

2. Botol banyak mengalami cacat, sehingga harus dilebur kembali.3. Terjadi Overproduction pada proses produksi pembuatan botol PANJI 275 ml periode

I dan II.

Aktivitas Proses ProduksiPada detail mapping yang telah dibuat, aktivitas dalam proses produksi dapat

dikategorikan menjadi lima aktivitas, yaitu operasi, transportasi, inspeksi, storage dan delay.Dari peta tersebut juga diketahui waktu untuk masing-masing aktivitas, jarak yang ditempuhuntuk aktivitas transportasi serta kebutuhan operator untuk masing-masing aktivitas. Untuklebih jelasnya adalah seperti pada tabel 1 sebagai berikut :

Tabel 1. Jumlah aktivitas tiap tipe dalam proses produksi botol

Waste DefectWaste Defect merupakan pemborosan terbesar yang terjadi dalam proses produksi

botol PANJI 275 ml berdasarkan hasil wawancara dan pengamatan di lapangan secaralangsung. Data hasil produksi ini merupakan data pada produksi periode I dan periode II.Data jumlah produk botol PANJI 275 ml dijabarkan sebagai berikut:

1. Jumlah hasil produksi = 2.662.010 botol2. Jumlah botol baik = 1.572.318 botol3. Jumlah botol Cacat = 1.089.692 botolSelanjutnya diagram Pareto dibuat untuk menentukan jenis-jenis defect yang dominan

muncul pada proses produksi sehingga dapat ditentukan perbaikan pada bagian mana yanglebih diutamakan. Dimana jenis defect itu sendiri terbagi menjadi empat kategori, sehinggadiagram pareto dibuat sesuai dengan kategori jenis defect. Keempat kategori cacat tersebutadalah kategori jenis cacat kritis, kategori jenis cacat majors, kategori jenis cacat minor dankategori jenis cacat dimension. Major defect merupakan yang harus dihindari setelahjenis defect critical yang cukup berbahaya bagi konsumen. Botol-botol yang tidakdapat memenuhi spesifikasi fungsional secara umum namun tidak sampai dapatmelukai pengguna boto1 secara langsung termasuk dalam jenis kategori ini.Biasanya berupa jenis cacat seperti retak pada botol, ukuran botol yang tidaksesuai. Beberapa kondisi cacat major yang terjadi pada produksi botol PANJI 275 ml periodeI dan periode II terdapat pada tabel pada gambar 4 merupakan diagram pareto mengenai

Operasi Transportasi Inspeksi Storage DelayJumlah Aktivitas 20 12 2 1 4Prosentase 51.28% 30.77% 5.13% 2.56% 10.26%

Tipe AktivitasPeriode I & II

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-8

jumlah cacat major. Dimana diketahui bahwa jenis cacat major terbesar adalah CrackShoulder.

Gambar 4. Pareto Chart defect major

Berdasarkan hasil diagram pareto gambar 4 di atas disebutkan jenis defect dari kategorimajor yang akan di analisis lebih lanjut adalah jenis Crack Shoulder.

Gambar 5. Diagram Cause and Effect Defect Crack Shoulder

Waste OverproductionPerencanaan produksi botol sangat menentukan untuk memenuhi kebutuhan pelanggan

akan jumlah botol yang dipesan. Jika terlalu banyak botol yang diproduksi maka prosesproduksi itu menyebabkan produksi yang berlebihan dan hal ini menyebabkan terjadinyawaste jenis Overproduction. Jenis pemborosan ini terjadi karena produksi melebihi jumlahyang dipesan oleh pelanggan. Dari dua periode produksi Botol PANJI 275 ml masih terdapatkelebihan produksi (Overproduction) yang cukup tinggi. Pada produksi Botol PANJI 275 mlperiode I jumlah botol yang dipesan oleh pihak pelanggan sebanyak 500.000 botol.Sedangkan botol dari hasil produksi berjumlah 848.860. Jadi kelebihan produksi botol dariproduksi periode I yaitu berjumlah 348.860. Untuk produksi Botol PANJI 275 ml periode IIjumlah botol yang dipesan oleh pihak pelanggan sebanyak 1.000.000 botol. Tapi, karenaproduksi periode I kelebihan produk dan menjadi stock sebanyak 300.000 maka botol yangdibutuhkan untuk diproduksi pada periode II ini berjumlah 700.000 botol. Produksi periode IImembutuhkan 700.000 botol dan dari botol hasil produksi periode II berjumlah 753.458. Jadi

Coun

t

Perc

ent

Cacat Major

Count67.2 15.1 5.4 4.3 2.5 1.9 3.6

Cum % 67.2 82.3

938

87.8 92.0 94.6 96.4 100.0

211 76 60 35 26 50Percent

Other

Chocked

neck

Cr On Ring

BadFin

ish

Cr UndRin

g

Cr Bottom

Cr Shoulde

r

1400

1200

1000

800

600

400

200

0

100

80

60

40

20

0

Pareto Chart of Cacat Major

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-9

kelebihan produksi botol dari produksi periode II yaitu berjumlah 53.458. Hal ini dapat dilihatpada tabel 2 di bawah ini.

Tabel 2. Jumlah Overprodustion botol PANJI 275 ml

Improve

Perbaikan atau improve dapat dilakukan dengan meminimalkan severity, sehinggadapat menurunkan Risk Priority Number (RPN) pada FMEA (Failure Mode and EffectAnalysis), dengan cara-cara yang mungkin dilakukan misalnya dengan merubah desainproduk maupun desain proses. Dengan cara yang sama, untuk meminimalkan deteksi,seseorang harus pindah ke kurang bergantung pada operator verifikasi / inspeksi(Taghizadegan, 2005). Pada tahap improve yaitu tahap pembuatan FMEA (Failure Modeand Effect Analysis) terhadap defect yang terjadi dan pemberian usulan perbaikanyang diharapkan dapat memberikan manfaat sebagai referensi atau dasarpeningkatan kualitas dari bagian proses produksi botol jenis botol PANJI 275mlyang diteliti dari periode produksi Februari – September 2012. Tabel FMEA yangdibuat terlampir pada akhir makalah ini. Selanjutnya, Taghizadegan (2005)memberikan rating RPN dalam hal kemampuan proses (Cpk) diberikan dalam Tabel3.

Tabel 3. Rating RPN yang disesuikan dengan Cpk (Taghizadegan, 2005)

BOTOL YANG HARUSDIPRODUKSI

Periode I(Botol)

Periode II(Botol)

AKUMULATIF(Botol)

JUMLAH PESANAN 500,000 1,000,000 1,500,000STOCK BOTOL 0 300,000 -BOTOL YANG HARUSDIPRODUKSI

500,000 700,000 -

RENCANA PRODUKSI 1,253,167 1,408,843 2,662,010HASIL PRODUKSI 848,860 753,458 1,602,318OVERPRODUCTION 348,860 53,458 402,318

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-10

Usulan improvement yang lain adalah berupa penghapusan line sortir dan digabungdengan line pendinginan botol. Tabel 4 di bawah ini merupakan perbandingan lead time,jumlah pekerja serta jarak antara proses saat ini dengan usulan proses.

Tabel 4. Perbandingan proses saat ini dengan usulan proses.

Peningkatan

I II I II I II IMenit 12926.8 15709 10218 12102 2708.8 3607Jam 215.45 261.82 170.30 201.70 45.146667 60.116667Hari 8.98 10.91 7.10 8.40 1.8811111 2.5048611

4.62%23.95%

SelisihProses Produksi

Periode

Proses Saat iniUsulan Perbaikan

Proses

Lea

dT

ime

Jumlah OrangJarak (Meter)

20.95%

65 62 3150.3 114.3 36

Dari tabel 4 di atas diketahui bahwa lead time yang dibutuhkan untuk proses saat inimempunyai selisih yang cukup jauh dengan lead time yang dibutuhkan untuk usulanperbaikan proses. Pada proses produksi saat ini periode I lead time yang dibutuhkan adalah12926.8 menit atau membutuhkan 215.45 jam. Jadi pada periode I lead time produksinyamembutuhkan waktu selama 8.98 hari. Jika dibandingkan dengan lead time produksi periode Ipada usulan perbaikan proses, maka lead time produksi membutuhkan waktu waktu sebanyak10218 menit atau 170.30 jam, yang setara dengan 7.10 hari.

Perbandingan antara proses produksi periode I saat ini dengan proses produksiperiode I pada usulan perbaikan proses adalah adanya selisih waktu yang cukup besar, hal iniberarti berkurangnya lead time yang dibutuhkan untuk periode I sebesar 2708.8 menit atau45.15 jam. Jadi antara proses produksi periode I saat ini dengan proses produksi periode IIpada usulan perbaikan proses selisihnya adalah 1.8 hari. Begitu juga dengan selisih prosesproduksi periode II saat ini dengan proses produksi periode II pada usulan perbaikan prosesadalah selama 2.5 hari. Selisih untuk jumlah pekerja yang pada awalnya 65 orang padaperiode I menjadi 62, jadi selisihnya sebesar 3 orang pekerja. Dilihat dari jumlah jarak yangharus ditempuh untuk proses produksi saat ini dengan proses produksi pada usulan perbaikanproses mempunyai selisih sebesar 36 meter, yang pada awalnya sepanjang 150.3 meter padaproses produksi saat ini dan 114.3 pada produksi usulan perbaikan proses.

Adanya selisih ini karena usulan pada proses produksi yang diberikan adalahmenghapus line inpeksi dan menggabungkannya dengan line pendinginan botol, sehinggapada saat botol didinginkan, petugas bagian sortir juga memeriksa botol baik dan botol cacat.Dengan adanya penggabungan ini, maka akan didapatkan keuntungan sebagai berikut:

a. Lead time yang dibutuhkan menjadi berkurangb. Mempercepat proses produksi dengan peningkatan sekitar 20.95% dari sebelumnyac. Jarak untuk line soritr menjadi tidak ada, dan hal ini membuat jarak proses produksi

menjadi lebih pendek dan terjadi peningkatan sebesar 4.62% dari sebelumnyad. Dari awal jumlah pekerja sebanyak 65 orang, menjadi 62 orang, atau selisih 3 orang,

yang berarti ada peningkatan sebesar 23.95%

Control

Pada penelitian ini tahap kontrol belum dilakukan, karena pada tahap improve yangdilakukan masih sampai pada usalan, sehingga bentuk statistical control atau control toolyang lain belum diterapkan.

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-11

KESIMPULAN DAN SARAN

Pada makalah ini telah dibahas penerapan metode Lean Six-Sigma pada industrimanufaktur pembuatan botol. Beradasarkan identifikasi Critical To Quality diperolehkesimpulan bahwa cacat fungsional produk botol kaca sangat berpaengaruh terhadapkepuasan konsumen dan standar kualitas produk botol. Cacat ini yang paling banyak adalahdisebabkan oleh crack sholuder. Pengurangan jumlah cacat dapat dilakukan denganpenurunan angka Risk Priority yang dapat dikonversi peningkatan kapabilitas proses (Cpk).Sementara itu penurunan manufaturing lead time dapat dilakukan karena menggabungkandepartmen inspeksi dengan departemen pendinginan. Hal ini cukup rasional karena padadasarnya inspeksi adalah proses yang tidak memberikan nilai tambah (non added value).

Saran untuk penelitaian lanjutan dari penelitaian ini adalah implementasi improveyang diusulkan, sehingga tindakan dalam bentuk statistical control atau control tool yang laindapat diterapkan.

DAFTAR PUSTAKA

Evans, J.R. dan Lindsay, W.M., (2007). Pengantar Six Sigma: An Introduction to Six Sigma &Process Improvement, Salemba Empat: Jakarta

Chen, M. N., dan Lyu, J. J. (2009). A Lean-Six Sigma Approach to Touch Panel QualityImprovement, Production Planning & Control, Vol. 20, No. 5, p. 445-454.

Gupta, V., Acarya, P. dan Patwardhan, M. (2012). Monitoring Quality Goals Through LeanSix-Sigma Insures Competitiveness, International Journal of Productivity andPerformance Management, Vol.61, No. 4, p. 194-203.

Kumar, M., Antony, J., Singh, R.K., Tiwari, M.K. dan Perry, D. (2006). Implementing TheLean Sigma Framework in An Indian SME: A Case Study, Production Planning &Control, Vol.17, No. 4, p. 407-423.

Lee, K. L., dan Wei, C. C. (2009). Reducing Mold Changing Time by Implementing Lean SixSigma, Quality and Reliability Engineering Intternational, Vol. 26, p. 387-395

Taghizadegan, S. (2005). Essentials of Lean Six-Sigma, Buttewood Hineman.

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-12

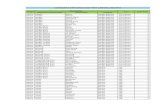

Tabel FMEA dengan Risk Priority Number

No.FungsiProses

Potential FailureMode

Potential Effects of FailurePotential

Causes/Mechanism ofFailure

Recommended S O D RPN

Plunger danNeckring tidaksesuai

Mulut botol yang terbentuktidak sesuai

spesifikasi kode komponentidak jelas

Membuat spesifikasi komponen yang jelasdan penyimpanan yang diatur

9 6 6 324

Plunger terlalu cepatatau terlalu lambat

Proses peniupan tekananangin menjadi tidak maksimal

Operaror kurang terampildalam pengaturan waktudan posisi Plunger

Pengawasan dan pelatihan oleh bagianproduksi yang lebih berpengalaman

8 6 6 288

Plunger terlalutinggi

Tekanan pada bagian ringmenyebabkan terjadinyakelebihan bibir botol

Operaror kurang terampildalam pengaturan posisiPlunger

Pembuatan standar posisi dan waktusetting plunger sesuai dengan jenis botoldan speed produksi

8 6 6 288

Blow head terlalumenekan mould

menekan ring dan shoulderbotol

kurang teliti dan terampilnyaoperator dalam halpemasangan posisi blowhead

Pembuatan prosedur pemasangankomponen untuk proses muolding sesuaidengan jenis produk. Memastikanoperator dapat menjalankan prosedurdengan baik.

6 8 7 336

Blow head naikdan mouldmembuka tidakbersamaan

Mould terhalang untukmembuka

Pengaturan waktu blow danmould membuka kurangtepat

Pengawasan dan pelatihan oleh bagianproduksi yang lebih berpengalaman.Pembuatan suatu standar pengaturanwaktu blow head naik yang sesuaidengan mould membuka serta dengankomponen mould yang lain.

6 8 7 336

Permukaan mouldtidak rata

Membentuk check/tandapada permukaan botol

Kurangnya pengawasan dantidak dilakukannya trialterhadap mould

Melakukan pengecekan pada mouldbaru dan dilakukan trial pada awalproduksi. Setelah berjalannya produksitetap dilakukan pengawasan terhadapmould yang digunakan.

6 8 5 240

Temperatur gelasrendah

Stress botol tinggi danmembentuk crark

Penarikan gob yang terlalubanyak

Melakukan penyesuaian yang tepat antarakecepatan produksi/penarikan gobdengan kapasitas Furnace. Serta seringdilaukan komunikasi antara bag. Produksidan bag. Furnace.

4 8 6 192

Ove

rpre

ss

1

Crar

k Sh

ould

er

2

Prosiding Seminar Nasional Manajemen Teknologi XVIIProgram Studi MMT-ITS, Surabaya 2Februari 2013

ISBN : 978-602-97491-6-8A-37-13

Lanjutan Tabel 4.30 Risk Priority Number

No.FungsiProses

Potential FailureMode

Potential Effects of FailurePotential

Causes/Mechanism ofFailure

Current Proses Control S O D RPN

Adanya gerakanpaksa dari operator

Membentuk Crark karenabenturan

Kurang pengertian danperhatian oleh operator

Pemberian pengertian kepada operatormengenai cara kerja yang benar

5 8 5 200

Temperaturannealing daritinggi ke rendah

meningkatakan stress padabotol

Kurang berpengalamannyaoperator dalam pengaturansuhu annealing

Penentuan standar temperatur annealingyang disesuaikan denga jenis botol dankecepatan produksi. Pangawasan danpelatihan tehadap operator.

4 8 5 160

Bersentuhan denganbenda atau logamlain yang bersuhulebih rendah

Membuat suhu botol menjaditidak homogen

Kuran pengawasan operatorpada lini produksi

ditingkatkan pengawasan operatorterhadap keadaan di sekitar lini produksidan aliran botol dalam lini produksi agartetap teratur

3 8 3 72

Cetakan blankterlalu dingin

Temperatur gob menjaditidak homogen pada saatmenyentuh dinding blank

Pengaturan waktu spraycooling tidak tepat

Pembuatan standar waktu untukmelakukan spray cooling balnk sesuaidengan jenis botol dan speed

3 7 4 84

Gob terlalu panjang Gob terlalu cairTemperatur dari Furnaceterlalu tinggi

mengkomunikasikan keadaan temperaturyang meningkat kepada bagian Furnaceagar temperatur Furnace dapatdikurangi. Mempercepat speed untuksementara waktu agar gob yang ditariklebih banyak dan temperatur furnacemenjadi turun

3 7 7 147

Coating gob tipis Gob menjadi kurang licin Spray coating tersumbatMelakukan pengecekan berkala padakomponen-komponen penunjangproduksi tersebut

3 7 7 147

Pengaturan posisiturunnya gobdengan blank tidaksesuai

Permukaan gob mengkerutKurang terampilnyaoperator dalam mengatiurposisi loading gob

Pengawasan dan pelatihan oleh bagianproduksi yang lebih berpengalaman.Membuat suatu standar prosisi loadinggob dengan prosisi blank

3 7 6 126

Load

ing

Mar

k

3

Crar

k Sh

ould

er

2