petunjuk119

-

Upload

muhamadwahyudi -

Category

Documents

-

view

10 -

download

2

Transcript of petunjuk119

-

PETUNJUK PEMERIKSAAN PERALATAN PEMECAH BATU (STONE CRUSHER)

No : 030/T/BM/1996Maret 1996

DEPARTEMEN PEKERJAAN UMUM

DIREKTORAT JENDERAL BINA MARGA

-

P R A K A T A

Dalam rangka mengembangkan jaringan jalan yang efisien dengan kualitas yang baik, perluditerbitkan buku-buku standar mengenai perencanaan, pelaksanaan, pengoperasian danpemeliharaan.

Untuk maksud tersebut Direktorat Jenderal Bina Marga, selaku pembina jalan di Indonesia, telahberupaya menyusun buku-buku yang diperlukan sesuai dengan prioritas dan kemampuan yangada.

Buku "Petunjuk Pemeriksaan Peralatan Pemecah Batu (Stone Crusher) No.030/T/BM/1996" ini, merupakan salah satu konsep dasar yang dihasilkan oleh DirektoratJenderal Bina Marga yang masih memerlukan pembahasan-pembahasan oleh Panitia Kerjadan Panitia Tetap Standardisasi apabila akan diusulkan menjadi Rancangan SNI atau PedomanTeknik Departemen.

Namun demikian, kiranya buku ini sudah dapat diterapkan dalam pemeriksaan kelaikanoperasional peralatan di lapangan sebelum peralatan tersebut dioperasikan dalarn pelaksanaanpekerjaan, ataupun sebagai persiapan untuk mengajukan perrnintaan kalibrasi kepadayang berwenang.

Selanjutnya kami mengharapkan dari penerapan di lapangan dapat diperoleh masukanmasukankembali berupa saran dan tanggapan guna penyempurnaan buku ini .

Jakarta, Maret 1996

Pgs. DIREKTUR JENDERAL BINA MARGA

i

-

D A F T A R I S IHal

Bab I Deskripsi 11.1 Maksud dan Tujuan 1

1.1.1 Maksud 1 1.1.2 Tujuan 1 1.2 Ruang Lingkup 1 1.3 Pengertian 1Bab II Ketentuan 3

2.1 Umum 32.1.1 Jaw Crusher 3

2.1.2 Primary Impact Crushers 32.1.3 Cone Crushers 42.1.4 Horizontal Secondary Impact Crushers 42.1.5 Roll Crushers 52.1.6 Vertical Shaft Impact Crushers 52.1.7 Hammermills / Limemills 5

2.2 Bagian-bagian Peralatan Pemecah Batu 7 2.2.1 Feeder dan Hopper 7 2.2.2 Crushers 7

2.2.3 Conveyer atau Bucket Elevator 82.2.4 Screen (Ayakan) 82.2.5 Bin dan Hopper bawah 9

Bab III Prosedur Pemeriksaan Peralatan Pemecah Batu 103.1 Pemeriksaan Instalasi Peralatan Pemecah Batu 103.2 Pemeriksaan Secara Umum Peralatan Pemecah Batu 11

ii

-

3.2.1 Sasaran Pemeriksaan Peralatan Pemecah Batu 113.2.2 Permasalahan Umum Peralatan Pemecah Batu 11

3.3 Pemeriksaan Komponen-Komponen Peralatan 13Pemecah batu3.3.1 Hopper dan feeder 13

3.3.2 Primary Jaw Crusher 133.3.3 Secondary / Tertiary Crusher Tipe Cone Crusher 143.3.4 Secondary atau Tertiary Crushers tipe Impact 153.3.5 Ayakan Getar 163.3.6 Belt Conveyer 173.3.7 Generator Set 183.3.8 Kondisi lapangan Peralatan Pemecah Batu 18

3.4 Formulir Pemeriksaan 18

LAMPIRAN-LAMPIR AN

1. SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA SERTA BAGIAN-

BAGIANNYA.

2. FORMULIR-FORMULIR PEMERIKSAAN PERALATAN PEMECAH BATU

iii

-

DAFTAR PUSTAKA

The Highway Subcommittee on Construction, Construction Manual for HighwayConstruction, American Association of State Highway and Transportation Officials,Washington, D.C., 1990.

David A. Day, Construction Equipment Guide, The Wiley Series of PracticalConstruction Guides, A Wiley - Interscience Publication, Denver, Colorado.

Louis Berger International, INC., Profitable Quarrying And Crushing Oparations,Management Support To The Indonesian Road Construction Industry (MSICI),Directorate General of Highways, Ministry of Public Works, December, 1993.

Sakai Heavy Industries Catalog, Crushing Plants and Equipment, Sakai Heavy Industries, LTD. Tokyo, Japan.

Crushing & Screening Plant, Operation And Maintenance For Model SWG-50 APortable Rock Crushing & Screening Plant, Sakai Heavy-Industries, LTD., Tokyo,Japan, 1971.

Tim Penyusun, Petunjuk Pengisian Formulir Pendataan / Pemeriksaan Peralatan,Direktorat Peralatan Jalan, Direktorat Jenderal Bina Marga, 1992.

Tim Penyusun Manual, Manual Kriteria Pemeliharaan Peralatan, DepartemenPekerjaan Umum, Februari, 1983.

Menteri Pekerjaan Umum, Pedoman Pemeliharaan Peralatan (Kepmen. PU. No. 233/KPTS/1981), Departemen Pekerjaan Umum, Agustus, 1981.

Direktur Jenderal Bina Marga, Pedoman Standarisasi, Direktorat Jenderal BinaMarga, Departemen Pekerjaan Umum, September, 1995.

Ir. Susanto H. BME., Pembahasan Ringkas Tentang Peralatan Produksi Agregat,Agustus, 1995.

iv

-

BAB I

DESKRIPSI

1.1 Maksud dan Tujuan

1.1.1 Maksud

Buku petunjuk pemeriksaan peralatan pemecah batu dimaksudkan agar

pengguna dilapangan dapat mengetahui kondisi peralatan tersebut

apakah masih layak operasional, perlu perbaikan atau diperlukan

pelaksanaan kalibrasi agar peralatan tersebut senantiasa siap pakai

dalam kondisi yang balk untuk menunjang pekerjaan di lapangan.

1.1.2 Tujuan

Tujuan buku petunjuk ini adalah agar pemakaian peralatan yang ada

khususnya alat pemecah batu dapat digunakan seoptimal mungkin.

1.2 Ruang Lingkup

Buku petunjuk ini berisi persyaratan-persyaratan umum dan ketentuan-

ketentuan teknis pemeriksaan peralatan pemecah batu dan meliputi dua

masalah pokok, yaitu :

1) Mengenai jenis-jenis peralatan pemecah batu beserta mekanisme cara

pemecahannya.

2) Mengenai tata cara pemeriksaan yang meliputi pemeriksaan peralatan

pemecah batu secara umum dan pemeriksaan komponen-komponen

peralatan pemecah batu dengan lebih terinci.

1.3 Pengertian

Conveyer : Adalah ban berjalan yang terbuat dari karet untuk

memindahkan material.

Sproket : Adalah piringan bergigi sebagai pemutar rantai.

1

-

Feeder : Adalah alat untuk mengatur aliran bahan yang masuk

ke dalam crusher.

Crusher : Adalah alat pemecah batu

Toggle : Adalah batang melintang untuk menggerakkan jaw.

2

-

BAB II

KETENTUAN

2.1 Umum

Terdapat beberapa macam peralatan pemecah batu, yaitu :

2.1.1 Jaw Crushers

Jaw Crusher adalah jenis crusher yang paling banyak digunakan

untuk crusher primer. Jenis ini paling efektif digunakan untuk

batuan sedimen sampai batuan yang paling keras seperti granit atau

basalt. Jaw crusher merupakan mesin penekan (compression)

dengan rasio pemecahan 6:1. Umumnya untuk material hasil

peledakan, material yang berukuran sampai dengan 90 % dari

bukaan feednya dapat diterima. Untuk kerikil, karena umumnya

berbentuk bulat, disarankan pemakaian material dengan ukuran 80

% dari bukaan. Secara umum, discharge material dua kali setting

crusher. Gradasi keluaran diatur dengan bukaan discharge setting.

2.1.2 Primary Impact Crushers

Crusher Impak Primer disarankan terutama untuk batu kapur atau

untuk penggunaan dengan abrasi lebih rendah. Single impeller impact

breakers menghasilkan produk yang bentuknya seperti kubus

meskipun semula merupakan batu lempengan serta meningkatkan

kualitas aggregat dan mempertinggi kapasitas plant. Pemecahan

impak bekerja di sepanjang garis belahan alam untuk menghasilkan

material dengan sudut yang kurang tajam. Ukuran pemecah impak

umumnya menunjukkan feed openingnya. Dengan rasio pemecahan

sampai dengan 20 : 1, persyaratan pemecahan sekunder dikurangi

bila dibandingkan jenis tekanan primer. Pemecah impak biasanya

digunakan untuk material dengan 10-15

3

-

abrasif atau kurang. Gradasi keluaran diatur dengan berbagai

kecepatan dan stripper car setting.

2.1.3 Cone Crushers

Cone Crusher digunakan secara luas sebagai mesin pemecah batu

sekunder dan tersier seperti halnya jaw crusher untuk pemecah batu

primer. Crusher jenis cone merupakan mesin serba guna bagi kebanyakan

pasir dan kerikil serta material yang memiliki ukuran butir asal

(sebelum dipecah) 20-25 cm yang tidak memerlukan lagi crusher primer.

Untuk batu hasil ledakan, cone cruher berfungsi sebagai crusher

lanjutan dan/atau crusher akhir setelah crusher primer. Head cone

standar dengan rasio pemecahan 6-8 : 1, mengurangi ukuran material

menjadi minimum 20 mm minus. Head cone halus dapat mengurangi

material menjadi 6 mm minus dengan rasio pemecahan 4-6 : 1. Berbagai

susunan liner menyesuaikan masing-masing mesin dengan ukuran batu

yang akan dipecah dan persyaratan produk. Gradasi produk berubah

mengikuti bukaan setting samping yang tertutup.

2.1.4 Horizontal Secondary Impact Crushers

Crusher Impak Sekunder Horizontal menggabungkan kelebihan

pemecah batu jenis impak dengan teknologi high chrome. Crusher

impak sekunder menghasilkan produk berbentuk kubus (diperlukan pada

spesifikasi yang saat ini semakin ketat) pada material yang sebelumnya

sangat abrasive untuk proses impak. Dengan rasio pemecahan sampai

dengan 12 : 1, crusher impak sekunder dapat mengurangi atau bahkan

menggantikan crusher akhir. Dari ukuran terbesar yang masuk 30 - 40

cm dapat dihasilkan dapat diatur melalui 2 (dua) cara. Yang pertama

dengan mengubah kecepatan rotor. Semakin cepat, produk yang

dihasilkan semakin halus. Yang kedua dengan mengatur pelat pemecah

juga dapat berpengaruh terhadap gradasi keluaran (output).

4

-

2.1.5 Roll Crushers

Roll Crusher sangat diperlukan untuk menghasilkan produk dengan

ukuran tertentu. Crusher jenis tekanan ini menghasilkan variasi

pemecahan yang lebih besar dibanding jenis crusher lainnya.

Crusher dengan roll ganda memiliki rasio pemecahan terbatas antara

2 - 2,5 : 1. Roll triple menghasilkan rasio pemecahan 4 - 5 : 1. Untuk

meningkatkan produksi serta agar keausan dapat merata, harus

diusahakan agar material yang masuk dapat tersebar merata di

permukaan roll. Gradasi keluaran diatur dengan bukaan setting

pembuang. Roll tidak terpengaruh oleh kelembaban atau plastisitas

material seperti pada crusher jenis cone.

2.1.6 Vertical Shaft Impact Crushers

Crusher Impak Corong Vertikal, sebagaimana crusher impak

sekunder horizontal, cruher impak corong vertikal menggabungkan

keunggulan impak dengan bahan logam bersepuh high chrome. Ini

merupakan crusher akhir yang dapat menghasilkan produk berbentuk

kubus . Tergantung susunan crusher, material dengan abrasif 75-80 %

dapat ditangani

dengan crusher ini. Ukuran material yang masuk dibatasi 5 - 8 cm,

tergantung ukuran crusher. Crusher jenis ini adalah mesin yang

sangat memuaskan untuk menghasilkan chip untuk perkerasan

beraspal berukuran 12 - 20 mm. Susunan table/envil akan

menghasilkan gradasi paling halus dengan keausan paling tinggi.

Crusher ini dapat ditambah rotor yang dapat mengganti shoe table

dan berpasangan dengan anvil ring atau rock shelf pada material yang

lebih abrasif. Seperti pada crusher jenis impak lainnya, perubahan

kecepatan akan merubah gradasi keluaran.

2.1.7 Hammermills I Limemilis

Hammermill/Limemill cruher jenis mill digunakan untuk batu kapur

berkualitas tinggi, dengan kadar abrasif yang kurang dari 5 %,

menghasilkan jumlah besar material halus. Hammermill umumnya

digunakan untuk pemecah sekunder yang dapat menerima feed

material

5

-

berukuran sampai dengan 20 cm dan memiliki rasio pemecahan 20 : 1.

Limemill didesain khusus untuk menghasilkan " Quality aglime" dan dapat

menerima feed material berukuran sampai dengan 10 cm. Pemilihan

kapasitas / kemampuan untuk menerima feed material yang tepat,

kedudukan pelat breaker dan kecepatan crusher menentukan gradasi

crusher untuk kedua unit.

6

-

2.2 Bagian-Bagian Peralatan Pemecah Batu

2.2.1 Feeders dan Hopper

Feeder dan hopper adalah komponen dari peralatan pemecah batu

yang berfungsi sebagai pengatur aliran dan pemisah bahan - bahan

dan penerima bahan baku (raw material). Fungsi utama feeder adalah

mengatur aliran bahan batuan yang masuk ke dalam pemecah batu

(crusher). Terdapat dua jenis feeder, yaitu apron feeder dan mechanical

atau reciprocating plate feeder. Apron feeder umumnya digunakan untuk

memasok batu belah (rock) ke primary crusher, dan merupakan

heavy duty construction untuk menahan beban kejut dad batuan yang

ditumpahkan. Lebar feeder umumnya berkisar antara 76,2 s/d 243,84

cm dan panjang 2 s/d 3 kali lebamya. Feeder dapat digerakkan oleh

motor bertenaga 5 s/d 20 horsepower (tergantung kapasitas yang

ada). Mechanical atau reciprocating plate feeder umumnya untuk

material lebih halus (gravel pit). Reciprocating plate digerakkan oleh

poros "eccentric" dengan tenaga motor sekitar 3 s/d 20 horsepower.

Ukuran atau dimensi feeder dan kecepatannya sebaiknya mempunyai

kapasitas 25 s/d 35 % lebih besar dari kapasitas crusher.

2.2.2 Crusher

Adalah komponen dari peralatan pemecah batu yang berfungsi untuk

memecah dan mengurangi ukuran bahan (batu). Umumnya terdiri

dari pemecah batu primer tergantung dari kombinasi peralatan

aggregat. Pada umumnya primer crusher terdiri dan jenis jaw crusher,

gyratory crushers, impactors, atau single roll crusher yang mampu

mengurangi ukuran batu ukuran besar (maks. 91,44 s/d 121,92 cm).

Pemecah batu untuk ukuran batu yang Iebih kecil dapat memakai twin

atau triple roll crusher, cone crusher, atau hammermill.

7

-

2.2.3 Conveyor atau Bucket Elevator

Adalah komponen dari peralatan pemecah batu yang berfungsi

untuk memindahkan material secara langsung dalam suatau proses

dari satu unit ke unit lain atau ke stock pile. Pada umumnya suatu

unit conveyer terdiri dari komponen conveyer belt, conveyer leg,

dan motor. Fungsifungsi conveyer pada peralatan pemecah batu

biasanya terdiri dari unit joint conveyer (fungsi penyambung atau

perantara), discharge conveyer (mendistribusikan ke stock pile), feed

conveyer (fungsi pemasok), return conveyer (fungsi balik untuk

dipecah lagi).

2.2.4 Screen (Ayakan)

Adalah komponen pada peralatan pemecah batu yang berfungsi

untuk menyaring / memisahkan, membentuk gradasi (grading), dan

secara tidak langsung mengontrol penyaluran material ke unit crusher

selanjutnya, bin, atau stock pile. Tujuan utama screening adalah

"scalping", yaitu untuk memindahkan oversize atau undersize

material dalam unit crusher, atau untuk mendapatkan ukuran

material (batu) yang dihasilkan. Screen pada unit crusher yang

portable biasanya terdiri 2 1/2 deck atau lapisan atau lembaran

screen pada permulaan proses untuk mendapatkan initial input pada

deck bagian atas. Posisi deck atau lembaran screen adalah paralel

yang terpisah pada jarak yang cukup agar dapat menggerakkan

material antara deck. Material yang tertahan pada deck bagian atas

akan dipecah lagi oleh primary crusher, material yang lolos dari deck

pertama dan yang tertahan pada deck bagian kedua akan dipecah

oleh unit crusher selanjutnya. Untuk material berlebih yang halus

(abu batu) akan melalui saringan paling bawah berukuran 1/2 deck.

Pada umumnya screen terbuat dari kawat baja yang dianyam, dan

bidang persegi empat yang terletak di antara dua bush kawat

yang dianyam menentukan ukuran batu yang dapat lolos

melewatinya. Terdapat dua jenis screen yang biasa dipakai, yaitu

vibrating screen dan revolving screen.

Vibrating screen terdiri dari yang datar dan ada yang miring ke

bawah dalam arah aliran bahan. Vibrating screen digetarkan oleH

8

-

Sebuah penggetar yang ditempelkan di atas atau di kiri dan kanan

ayakan. Revolving screen biasanya terbuat dari drum yang dinding-

dindingnya berlubang yang berputar dalam kedudukan miring ke

bawah dalam arah aliran bahan.

2.2.5 Bin dan Hopper Bawah

Adalah komponen pada peralatan pemecah batu yang berfungsi

untuk menampung secara sementara, atau sebagai kontainer yang

besar untuk penyimpanan material permanen dari material pada

stockpile

9

-

BAB III

PROSEDUR PEMERIKSAAN

PERALATAN PEMECAH BATU

3.1 Pemeriksaan Instalasi Peralatan Pemecah Batu

Pemeriksaan ini dimaksudkan untuk menilai apakah peralatan pemecah

batu sudah dipasang sesuai dengan flow diagram yang diinginkan :

1. Apakah flow diagram peralatan pemecah batu ini menghasilkan

bahan yang sesuai dengan spesifikasi pekerjaan. Kalau tidak, ada

bahan yang tidak terpakai atau harus dipecah ulang.

2. Memeriksa perbandingan reduksi masing-masing pemecah batu,

apakah masih dalam perbandingan sesuai dengan batas kemampuan.

3. Apakah discharge opening masing-masing pemecah batu sudah

disetel sesuai rencana.

4. Apakah input pemecah batu tidak melebihi kapasitas pemecah batu

pada discharge opening yang ditentukan.

5. Periksa kapasitas tiap alat : feeder, conveyer, screen, apakah ada

yang overload atau underload.

Apabila pemeriksaan dengan butir-butir di atas sudah dilaksanakan,

dapat diharapkan peralatan pemecah batu dapat beroperasi optimal

dan berproduksi maksimal.

10

-

3.2 Pemeriksaan Secara Umum Peralatan Pemecah Batu

3.2.1 Sasaran Pemeriksaan Peralatan Pemecah Batu

Pemeriksaan peralatan tersebut dimaksudkan untuk mengetahui tiap-

tiap komponen dalam peralatan pemecah batu apakah masih dalam

kondisi yang baik, mempunyai kapasitas dan menghasilkan seperti

yang dikehendaki dalam flow diagram.

Untuk itu tiap-tiap komponen yaitu masing-masing pemecah batu,

feeder, grizzly, conveyer, ayakan, dan lain-lain alat bantu perlu

diperiksa kondisinya, tingkat keausannya, dan disetel sesuai

dengan rencana semula. Diharapkan setelah itu akan dapat

menghasilkan produksi pada tingkat produksi dan mutu seperti

dikehendaki oleh syarat-syarat pekerjaan.

Beberapa hal yang perlu diketahui untuk pemeriksaan adalah

sebagai berikut :

1. Harus tersedia operation manual dari peralatan pemecah batu

2. Harus ada flow diagram dari peralatan pemecah batu yang berisi

semua informasi dari penyetelan pemecah batu, kapasitas

pemecah batu, kecepatan alir bahan-bahan dalam conveyer,

ukuran-ukuran, dimensi ayakan, dan lain-lain.

3. Data-data mengenai bahan baku dan data-data bahan yang

dihasilkan.

3.2.2 Permasalahan Umum Peralatan Pemecah Batu

Sebelum melaksanakan pemeriksaan maka perlu pengenalan

peralatan lebih dahulu dengan mempelajari operation manual

peralatan pemecah batu, dan flow diagram yang tersedia. Apabila tidak

tersedia flow diagram dapat dibuat flow diagram, sambil dilakukan

tanya jawab dengan operator dan superintendant. Periksa pula data-

data bahan baku dan data-data hasil produksi (data-data produksi dan

data-data laboratorium).

11

-

Setelah mempelajari flow diagram dan sepintas melihat peralatan

pemecah batu yang sedang beroperasi, dapat terjadi kemungkinan-

kemungkinan sebagai berikut :

1. Peralatan pemecah batu menghasilkan bahan-bahan tidak

sesuai dengan rencana

- Ukuran

- Mutu (kotor)

- Bentuk (pipih-pipih)

- Produksi kurang dari rencana

2. Pemecah Batu bagian sekunder atau tertier overload, sedang bagian

primer underload.

3. Keluaran (output) pemecah batu yang oversize lebih besar dari 20

(lebih dari 20 % keluaran pemecah batu kembali lagi ke pemecah

batu tersebut).

4. Terdapat conveyer yang overload.

5. Dengan melihat produk, terlihat gejala over run pada salah satu

screen

6. Kondisi peralatan pemecah batu secara menyeluruh di bawah

kondisi oprasional.

Jika terdapat hal-hal tersebut di atas, maka harus dilakukan penelitian

untuk mencari penyebab-penyebabnya sebelum dilakukan pemeriksaan

Iebih lanjut untuk tiap-tiap komponen secara detail.

12

-

3.3 Pemeriksaan Komponen-Komponen Peralatan Pemecah Batu

3.3.1 Hopper dan Feeder

Terdapat beberapa jenis feeder yaitu :

- Apron Feeder

- Reciprocating Feeder

- Vibrating Feeder

Pada bagian-bagian tersebut terdapat komponen-komponen plat

hopper, plat feeder table, plat-plat apron, motor, V-belt, rantai,

sproket dan feeder gate.

Dalam melaksanakan pemeriksaan komponen-komponen tersebut

dapat dilakukan hal-hal sebagaimana berikut :

1. Pemeriksaan secara visual mengenai keausan atau kondisi tiap-

tiap bagian.

2. Periksa motor apakah terjadi kebocoran oli, temperatur tidak

normal, atau terdapat bunyi tidak normal (lihat spesifikasi motor).

3. Pada waktu operasi muatan pemecah batu untuk tipe jaw normal

atau tidak (overloaded / underloaded). Setel gate kalau perlu.

4. Periksa kekencangan belt (kendor, normal, terlalu kencang). Cek

apakah terdapat robek pada belt (lihat spesifikasi belt).

5. Periksa bentuk dan jalannya rantai (kendor, normal, terlalu

kencang).

6. Periksa sproket, apakah terjadi cacat pada gigi-gigi sproket. Cek

spi atau pasak pada sproket.

7. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala).

8. Periksa hal-hal lain yang diperlukan.

3.3.2 Primary Jaw Crusher

Terdiri dari motor, v-belt, main bearing (pitman bearing), toggle, jaw

plate, pelat pipi, toggle plate, toggle seat, dan sproket.

13

-

1. Pemeriksaan secara visual terhadap keausan atau kondisi tiap-

tiap bagian (keausan jaw tidak boleh lebih dari 50 % kondisi

utuh).

2. Periksa motor apakah terjadi kebocoran oli; temperatur normal

atau tidak; apakah terdapat bunyi tidak normal (lihat spesifikasi

motor).

3. Pada waktu operasi muatan pemecah batu untuk tipe jaw normal

atau overloaded / underloaded. Setel gate kalau perlu.

4. Periksa kekencangan belt (kendor, normal, atau terlalu kencang).

Cek apakah terdapat robek pada belt (lihat spesifikasi belt).

5. Periksa bentuk atau jalannya rantai (kendor, normal, atau terlalu

kencang).

6. Periksa sproket, apakah terjadi cacat pada gigi-gigi sproket. Cek

spi atau pasak pada sproket.

7. Periksa temperatur main bearing, apakah dalam keadaan normal

atau terlalu panas (lihat spesifikasi).

8. Periksa seal bearing.

9. Periksa fungsi toggle (lihat spesifikasi).

10. Periksa keausan pelat pipi.

11. Periksa keausan ujung-ujung toggle plate.

12. Periksa keausan toggle seat.

13. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala). Periksa hal-hal lain yang

diperlukan.

3.3.3 Secondary I Tertiary Crusher tipe Cone Crusher

Terdiri dari motor, v-belt, bearing dan gigi, pompa oli, coil spring,

cone, dan bowl. Dalam pemeriksaan komponen-komponen tersebut

perlu dilakukan hal-hal sebagai berikut :

1. Pemeriksaan secara visual mengenai keausan atau kondisi tiap-tiap

bagian (keausan cone dan bowl tidak boleh lebih dari 50 %

kondisi utuh).

2. Periksa motor, apakah terjadi kebocoran oli, temperatur normal

atau tidak, apakah terdapat bunyi tidak normal (lihat spesifikasi

motor).

14

-

3. Pada waktu operasi muatan pemecah batu untuk tipe cone (normal,

overloaded, atau underloaded). Setel gate kalau perlu.

4. Periksa kekencangan belt (kendor, normal, atau terlalu kencang).

Cek apakah terdapat robek pada belt (lihat spesifikasi belt).

5. Periksa bentuk dan jalannya rantai (kendor, normal, atau terlalu

kencang).

6. Periksa sproket, apakah terjadi cacat pada gigi-gigi sproket. Cek spi

atau pasak pada sproket.

7. Periksa bearing, apakah dalam keadaan normal atau terlalu panas

(lihat spesifikasi).

8. Periksa seal bearing.

9. Periksa tekanan oli (lihat spesifikasi).

10. Periksa apakah ukuran batu yang keluar masih memenuhi syarat.

11. Apakah lebih dari 20 % keluaran peralatan pemecah batu oversize.

12. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala). Periksa hal-hal lain yang

diperlukan.

3.3.4 Secondary atau Tertiary Crusher Tipe Impak

Terdiri dari motor, v-belt, bearing, plat-plat pemukul (hammer), plat-

plat impak, dan plat-plat sisi (liner).

Dalam pemeriksaan komponen-komponen tersebut dapat dilakukan

hal-hal sebagaimana berikut :

1. Pemeriksaan secara visual mengenai keausan atau kondisi tiap-tiap

bagian (keausan hammer, plat impak, dan plat sisi tidak boleh

Iebih dari 50 % kondisi utuh).

2. Periksa motor apakah terjadi kebocoran oli, temperatur normal atau

tidak, apakah terdapat bunyi tidak normal (lihat spesifikasi motor).

3. Pada waktu operasi muatan pemecah batu untuk tipe impak

(normal,overloaded, underloaded). Setel gate kalau perlu.

4. Periksa kekencangan belt (kendor, normal, atau terlalu kencang).

Cek apakah terdapat robek pada belt, lihat spesifikasi belt.

15

-

5. Periksa bentuk, dan jalannya rantai (kendor, apakah dalam

keadaan normal, atau terlalu kencang).

6. Periksa sproket, apakah terjadi cacat pada gigi-gigi sproket. Cek

spi atau pasak pada sproket.

7. Periksa bearing, apakah dalam keadaan normal atau terlalu panas

(lihat spesifikasi).

8. Periksa seal bearing.

9. Periksa tekanan oli (lihat spesifikasi).

10. Periksa jarak hammer dengan plat impak (lihat spesifikasi).

11. Apakah plat impak masih dapat disetel (lihat spesifikasi).

12. Apakah RPM rotor memenuhi persyaratan (lihat spesifikasi).

13. Periksa apakah ukuran batu yang keluar masih memenuhi syarat.

14. Apakah keluaran peralatan pemecah batu lebih dari 20 % oversize.

15. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala). Periksa hal-hal lain yang

diperlukan.

3.3.5 Ayakan Getar

Terdiri dari motor, v-belt, ayakan, dan penggetar.

Dalam pemeriksaan komponen-komponen tersebut perlu dilakukan

hal-hal sebagai berikut :

1. Pemeriksaan secara visual mengenai keausan atau kondisi tiap-

tiap bagian.

2. Periksa motor, apakah terjadi kebocoran oli, temperatur normal

atau tidak, apakah terdapat bunyi tidak normal (lihat spesifikasi

motor).

3. Periksa kekencangan belt (kendor, normal, terlalu kencang). Cek

apakah terdapat robek pada belt (lihat spesifikasi belt).

4. Periksa gigi-gigi sproket, apakah terjadi cacat pada gigi-gigi

sproket. Cek spi atau pasak pada sproket.

5. Periksa bearing, apakah dalam keadaan normal atau terlalu panas

(lihat spesifikasi).

6. Periksa seal bearing.

7. Periksa tekanan oli (lihat spesifikasi).

16

-

8. Periksa apakah ada kebocoran pada penggetar dan ukur RPM

penggetar dengan RPM meter. Bandingkan dengan syarat RPM

dalam manual.

9. Periksa ukuran batu hasil produksi dengan ayakan

laboratorium dengan ukuran yang sama, dengan menggunakan

shaker. Apabila lebih dari 5 % oversize (tertahan), ayakan

pemecah batu harus diganti.

10. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala). Periksa hal-hal lain yang

diperlukan.

3.3.6 Belt conveyer

Terdiri dari motor dengan reduction gear, v-belt, rantai dan sproket, pulley

dan bearing, roll-roll dan bearing, idle dan bearing, serta frame. Dalam

pemeriksaan komponen-komponen tersebut, perlu dilakukan halhal

sebagai berikut :

1. Pemeriksaan secara visual mengenai keausan belt conveyer,

sambungan belt conveyer dan kondisi tiap-tiap bagian pada

belt conveyer.

2. Periksa motor apakah terjadi kebocoran oli, temperatur normal atau

tidak, apakah terdapat bunyi tidak normal (lihat spesifikasi motor).

3. Periksa kekencangan belt (kendor, normal, atau terlalu kencang).

Cek apakah terdapat robek pada belt (lihat spesifikasi belt).

4. Periksa gigi-gigi sproket apakah terjadi cacat pada gigi-gigi

sproket. Cek spi atau pasak pada sproket.

5. Ukur kecepatan jalannya belt dengan menggunakan isolasi

ban berwama putih dan stopwatch (lihat spesifikasi kecepatan

conveyer belt).

6. Lihat manual pemeliharaan dari pabrik pembuatnya

(pemeliharaan harian atau berkala). Periksa hal-hal lain yang

diperlukan.

17

-

3.3.7 Generator Set

Terdiri dari engine, clutch, torque converter, electrical system, chassis

dan body.

Dalam pemeriksaan komponen-komponen tersebut dapat dilakukan hal-

hal sebagaimana berikut :

1. Pemeriksaan secara visual mengenai keausan atau kerusakan dari

komponen-komponen genset misalnya rumah, dan chassis.

2. Periksa genset apakah terjadi kebocoran oli, temperatur normal

atau tidak, apakah terdapat bunyi tidak normal (lihat spesifikasi

genset).

3. Periksa voltase, ampere, frekwensi dan temperatur dengan

menggunakan tachometer, multitester, compression gauge, dan alat

pengukur suhu (lihat spesifikasinya).

4. Periksa sistem kelistrikannya terhadap kemungkinan terjadinya

kerusakan pada kabel pembungkus.

5. Periksa apakah terdapat kebocoran pada packing cylinder head.

6. Periksa dinamo charge, dan alternator battery.

7. Periksa rotor, stator, dan terminal control.

8. Periksa kebersihan genset dari debu-debu, abu batu, dan hindarkan

dari hujan dan lembab.

9. Lihat manual pemeliharaan dari pabrik pembuatnya (pemeliharaan

harian atau berkala). Periksa hal-hal lain yang diperlukan.

3.3.8 Kondisi Lapangan peralatan pemecah batu

Harus dijaga kebersihan lingkungan, drainase lingkungan, dan

keamanan dari peralatan pemecah batu itu sendiri terhadap pencurian,

kerusakan sistem kelistrikan, keamanan penyimpanan alat kerja, d.l.l.

3.4 Formulir Pemeriksaan

Semua hasil pemeriksaan AMP seperti diuraikan dalam Sub Bab 3.1 s.d.

3.3 dicatat dalam buku pemeriksaan seperti contoh yang tercantum

dalam lampiran 2.

18

-

LAMPIRAN

1. SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA SERTA BAGIAN-BAGIANNYA

2. FORMULIR-FORMULIR PEMERIKSAAN PERALATAN PENCAMPUR ASPAL

19

-

LAMPIRAN I

SKEMA PERALATAN PEMECAH BATU

MENURUT JENISNYA SERTA BAGIAN-BAGIANNYA

-

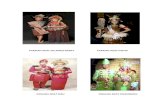

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

JAW CRUSHER

HORIZONTAL SHAFT

IMPACT CRUSHERS

VERTICAL SHAFTIMPACT CRUSHERS

1

-

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

SINGLE ROLL CRUSHERS

TWIN ROLLCRUSHERS

TRIPLE ROLL CRUSHERS

2

-

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

HAMMERMILL

CONE CRUSHERS

VIBRATINGGRIZZLY SCREENS

3

-

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

INCLINEDVIBRATINGSCREENS

SYNCHRONIZEDVIBRATINGSCREENS

HORIZONTALVIBRATINGSCREENS

4

-

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

RECIPROCATINGPLATE FEEDERS

GRIZZLYVIBRATINGFEEDERS

VIBRATINGFEEDERS

5

-

SKEMA PERALATAN PEMECAH BATU MENURUT JENISNYA

SERTA BAGIAN-BAGIANNYA

GRIZZLY SCALPINGSCREENS

SINGLE TOGGLE JAW CRUSHERS

TOOTH PLATE

6

-

7

-

20 1 WHEELS19 1 HAND HOIST16 1 CONVEYER BELT15 1 BELT CLEANER INNER14 1 SCREW TAKE -UP13 1 TAIL PULLEY12 1 SKIRT11 1 IMPACT CARRIER ROLL10 1 SIDE ROLLER9 1 RETURN ROLLER8 1 CARRIER ROLLER7 1 SNUB PULLEY6 1 BELT CLEANER OUTER5 1 HOLD BACK4 1 SPROCKET3 1 GEARED MOTOR2 1 HEAD PULLEY1 1 FRAME

No Bag Jumlah

NAMA - NAMA BAHAN UKURAN PERINGATAN

KEKASARAN DALAM TOLERANSI ISOSkalaUkuran : mm tanggal

Digambar Budiono

DilihatDitjenBina MargaDit. Bintek

Nama Gambar joint Conveyer Nomor FormA3

8

-

9

-

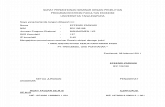

LAMPIRAN 2

No : 030A/T/BM/1996 Maret 1996

DEPARTEMEN PEKERJAAN UMUM

DIREKTORAT JENDERAL BINA MARGA

Pemakai : .............................................Lokasi : .............................................Jenis Alat : .............................................Merek/Tipe : .............................................Th. Pembuatan : .............................................Nomor Rangka : .............................................Nomor Mesin : .............................................Pemilik : .............................................Kode Unit Alat : .............................................No Registrasi : .............................................

BUKU PEMERIKSAANPERALATAN PEMECAH BATU

(STONE CRUSHER)

-

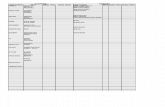

I. REKAPITULASI HASIL PEMERIKSAAN PERALATAN

KONDISI RUSAKBAGIAN /

KOMPONENPERALATAN YANG

DIPERIKSA

BAIK LENGKAP TIDAKLENGKAP

TIDAK ADA

Hopper

Feeder

Screen

Primary Crusher

Secondary Crusher

Tertiary Crusher

Perlengkapan

Genset

Conveyer, Jumlah = unit

Kondisi Umum

B RR RB RS

1

-

Catatan Pemeriksaan :

PEMERIKSA PEMERIKSA PINBAGPRO

Nama Name Name

Institusi Institusi Institusi

Jabatan Jabatan Jabatan

Catatan :

Hasil pemeriksaan peralatan dibuat dalam rangkap 3 (tiga) dan masing-masingdiberikan kepada :

1. Pemakai Alat2. Pinbagpro3. Pemeriksa Alat

2

-

II. HASIL PEMERIKSAAN PERALATAN

Nama Bagian Tolak Ukur Baik(ket.)

Buruk(ket.)

Periksa keausan / kondisi tiap bagian secara visual Periksa motor, kebocoran oli, temperatur, bunyi tidak normal.Periksa overloaded / UnderloadedPeriksa kekencangan belt,RobekPeriksa kondisi, bentuk, jalannya rantai. Periksa kondisi sproket,cek spi /pasak Pelat-pelat hopperPelat-pelat feederApronGrizlzy

1 Hopper dan Feeder

Feeder gate Periksa keausan / kondisi jaw secara visualPeriksa motor, kebocoranoli, temperatur, bunyi tidak normal.Periksa overloaded / UnderloadedPeriksa keausan / kondisi jaw plat tetap Periksa keausan / kondisijaw plat bergerakPeriksa motor, kebocoran oli, temperatur, bunyi tidak normal.Periksa overloaded / UnderloadedPeriksa kekencangan belt, RobekPeriksa kondisi, bentuk,jalannya rantai.Periksa kondisi sproket,cek spi / pasak

2. Primary Jaw Crusher

Periksa main bearing (normal, terlalu panas).

3

-

No. Nama Bagian Tolak Ukur Baik(ket.)

Buruk(ket.)

Periksa seal bearingPeriksa toggle plate Periksa toggle seatPeriksa keausan pelat pipi

2. Primary Jaw Crusher

Periksa hal-hal lainPeriksa keausan / kondisicone dan bowl secara visual Periksa coil springPeriksa motor, kebocoranoli, temperatur, bunyi tidak normal.Periksa overloaded / underloadedPeriksa kekencangan belt,robekPeriksa kondisi, bentuk,jalannya rantai.Periksa kondisi sproket,Cek spi / pasakPeriksa bearing (normal,terlalu panas) Periksa seal bearing Periksa pompa oliPeriksa ukuran batu yg keluar

3. Secondary / Tertiary tipe Cone Crusher

Periksa hal-hal lainPeriksa keausan / kondisi hammer, pelat impak,pelat sisi secara visualPeriksa motor, kebocoran oli, temperatur, bunyi tidak normal.Periksa overloaded / underloadedPeriksa kekencangan belt, RobekPeriksa kondisi, bentuk,jalannya rantai.Periksa kondisi sproket,cek spi / pasakPeriksa bearing, normal,Terialu panasPeriksa seal bearing

4. Secondary / Tertiary tips Impak Crusher

Periksa tekanan oli

4

-

No. Nama Bagian Tolak Ukur Baik(ket.)

Buruk(ket.)

Periksa jarak hammer dg pelat ImpakPeriksa RPM rotor Periksa ukuran batu yang keluar

4. Secondary / Tertiary tips Impak Crusher

Periksa hal-hal lainPeriksa keausan / kondisi tiap bagian secara visualPeriksa pelat-pelat dan corongPeriksa saringan 1 Periksa saringan 2 Periksa saringan 3Periksa saringan 4Periksa motor, kebocoran oli, temperatur, bunyi tidaknormal.Periksa kekencangan belt,robekPeriksa kondisi, bentuk,jalannya rantai.Periksa kondisi sproket,cek spi /pasak Periksa bearing, normal,terlalu panasPeriksa seal bearingPeriksa tekanan oliPeriksa penggetar, RPM penggetar

5. Ayakan Getar

Periksa ukuran batu yang dihasilkanPeriksa keausan / kondisi tiap bagian secara visualPeriksa motor, kebocoran oli, temperatur, bunyi tidak normal.Periksa kekencangan belt,robekPeriksa kondisi sproket,cek spi / pasakPeriksa RollerPeriksa bearingPeriksa kecepatanjalannya belt.

6. Belt Conveyer No

Periksa hal-hal lain

5

-

No. Nama Bagian Tolak ukur Baik(Ket.)

Buruk(Ket.)

7. Generator Set Periksa keausan / kondisitiap bagian secara visualPeriksa kebocoran oliepada packing cylinder head, temperatur, bunyi tidak normalPeriksa voltase, ampere,frekwensi,Periksa sistemkelistrikannya, kabel -kabelPeriksa dinamo charge,alternator, batterePeriksa rotor, stator,terminal kontrol.Periksa kebersihan,kelembaban, hujanPeriksa hal-hal lain

8. Kondisi Lapangan Periksa kebersihanlingkunganPeriksa kondisi drainasePeriksa keamananlingkungan

6

-

DAFTAR NAMA DAN LEMBAGA

1). Pemrakarsax Direktorat Bina Teknik Direktorat Jenderal Bina Marga

2). Tim Penyusunx Sub Direktorat Penyusunan Standar

3). Tim Pembahas

1. Ir. Syawal Ritonga Direktorat Bina Teknik2. Ir. Sidi Poernomo Direktorat Bina Teknik 3. Ir. Sudarisman Direktorat Bina Teknik 4. Ir. Sukawan M., MSc. Direktorat Bina Teknik 5. Ir. Nawawi, MSc. Direktorat Bina Teknik 6. Ir. Dendi Pryandana Direktorat Bina Teknik 7. Ir. Dandi Pryantara Direktorat Bina Teknik 8. Ir. Indraswari Herman Direktorat Bina Jalan Kota9. Ir. Jahya Rajaguguk Direktorat Bina Pelaksanaan Wilayah Barat10. Ir. Sutjahjono Soejitno Direktorat Bina Pelaksanaan Wilayah Tengah 11. Ir. Saroso BS. Puslitbang Jalan12. Ir. Irman Nurdin Puslitbang Jalan 13. Ir. Ahmad Purwadi MSc. Puslitbang Jalan14. Ir. Irwin A. Rais M.Eng.Sc. Puslitbang Jalan15. Ir. Inansyah Puslitbang Jalan 16. Ir. Wayan Dharmayasa Puslitbang Jalan17. Tonton Aristono Puslitbang Jalan 18. Mumung Mulyadi BE. Puslitbang Jalan 19. Paijo Puslitbang Jalan 20. Subandrijo BE. Puslitbang Jalan 21. Ir. Susanto H. BME. PT. Sarana Karya

7