PERANCANGAN LOCATION PICK-UP UNIT PADA MESIN …

Transcript of PERANCANGAN LOCATION PICK-UP UNIT PADA MESIN …

PERANCANGAN LOCATION PICK-UP UNIT

PADA MESIN MULTIMOUNT-1005

UNTUK MINIMASI CACAT PROSES CHIPMOUNT

(STUDI KASUS DI PT. X)

Oleh

Eko Rusdianto

NIM: 004200900145

Diajukan Untuk Memenuhi Persyaratan Akademik

Mencapai Gelar Strata Satu

Pada Fakultas Teknik

Program Studi Teknik Industri

2013

ii

LEMBAR REKOMENDASI PEMBIMBING

Skripsi berjudul “Perancangan location pick-up unit pada mesin

multimount-1005 untuk minimasi cacat proses chipmount (Studi

kasus di PT. X)” yang disusun dan diajukan oleh Eko Rusdianto

sebagai salah satu persyaratan untuk mendapatkan gelar Strata Satu

(S1) pada Fakultas Teknik telah ditinjau dan dianggap memenuhi

persyaratan sebuah skripsi. Oleh karena itu, saya merekomendasikan

skripsi ini untuk maju sidang.

Cikarang, Indonesia, 02 Desember 2013

Herwan Yusmira, B.Sc. MET, MTech.

iii

LEMBAR PERNYATAAN ORISINALITAS

Saya menyatakan bahwa skripsi berjudul “Perancangan location

pick-up unit pada mesin multimount-1005 untuk minimasi cacat

proses Chipmount (Studi kasus di PT. X)” adalah hasil dari

pengetahuan terbaik saya dan belum pernah diajukan ke Universitas

lain maupun diterbitkan baik sebagian maupun secara keseluruhan.

Cikarang, Indonesia, 02 Desember 2013

Eko Rusdianto

iv

PERANCANGAN LOCATION PICK-UP UNIT

PADA MESIN MULTIMOUNT-1005

UNTUK MINIMASI CACAT PROSES CHIPMOUNT

(STUDI KASUS DI PT. X)

Oleh

Eko Rusdianto

004200900145

Disetujui Oleh,

Herwan Yusmira, B.Sc. MET, MTech

Pembimbing Skripsi

Herwan Yusmira, B.Sc. MET, MTech

Ketua Program Studi Teknik Industri

v

ABSTRAK

PT. X adalah perusahaan yang bergerak dalam bidang manufaktur tuner televisi.

Tingkat persaingan yang semakin tinggi pada perusahaan elektronik mendorong

PT. X untuk melakukan perbaikan berkelanjutan khususnya terhadap

produktivitas dan kualitas produk dengan mengembangkan mesin multimount-

1005. Mesin multimount-1005 adalah mesin yang digunakan untuk memasang

chip-1005 dalam jumlah maksimum 200 chip untuk sekali proses pemasangan

dalam waktu sembilan detik. Banyak permasalahan kualitas yang terjadi karena

mesin ini. Permasalahan terbesar adalah cacat stand chip sebesar 5,899 ppm atau

58% dari total cacat. Cacat stand chip ini disebabkan oleh ketidaksamaan gap

antara pick-up unit dengan template. Dibutuhkan waktu rata-rata 45 menit untuk

setting gap pick-up unit dengan template. Perbaikan dilakukan dengan

perancangan location pick-up unit dengan menggunakan spring dan clamping.

Dengan perancangan location pick-up unit yang baru ini dapat memperkecil gap

antara pick-up unit dengan template menjadi sama pada keempat sisi, sehingga

chip didalam template dapat terambil semua dengan posisi center. Waktu yang

dibutuhkan untuk setting posisi pick-up unit yang baru adalah 15 menit dan dapat

memperbaiki masalah kualitas produk yaitu menurunkan cacat stand chip menjadi

3,950 ppm atau turun sebesar 33%.

Kata kunci: multimount-1005, stand chip, perancangan, pick-up unit, template,

Chipmount, diagram pareto, location, spring, clamping.

vi

KATA PENGANTAR

Dengan memanjatkan puji syukur kehadirat Allah SWT yang senantiasa

melimpahkan rahmat, hidayah dan nikmat-Nya, sehingga penulis dapat

menyelesaikan laporan skripsi ini. Penulis juga ingin mengucapkan terima kasih

yang sebesar-besarnya kepada:

1. Ibu dan Bapak yang telah memberikan dukungan dan selalu berdoa untuk

kesuksesan penulis dalam pembuatan skripsi ini.

2. Istri dan anak-anakku yang telah memberikan motivasi dan semangat dalam

pembuatan skripsi ini.

3. Mr. Herwan Yusmira, BSc. MET, MTech, selaku pembimbing skripsi di

President University atas bimbingan dan pengarahannya selama ini.

4. Mr. Johan Oscar, selaku dosen penguji yang telah memberikan bimbingan

dan saran untuk perbaikan skripsi ini.

5. Bapak Yulianto, selaku Chipmount Production Team Leader PT. X yang

telah memberikan waktu dan motivasi untuk menyelesaikan skripsi ini.

6. Seluruh Staff dan Karyawan PT. X yang telah banyak membantu penulis

dalam penyusunan skripsi ini.

7. Semua dosen President University yang tidak dapat disebutkan satu persatu,

atas ilmu dan bimbingannya.

Penulis menyadari bahwa dalam penyusunan skripsi ini masih terdapat banyak

kekurangan. Penulis sangat terbuka terhadap saran dan kritik yang membangun

yang dapat membantu dalam penyempurnaan skripsi ini.

Demikian laporan skripsi ini penulis susun, semoga bermanfaat. Atas

perhatiannya penulis ucapkan terima kasih.

Cikarang, 02 Desember 2013

Eko Rusdianto

vii

DAFTAR ISI

LEMBAR REKOMENDASI DOSEN PEMBIMBING ........................................ ii

LEMBAR PERNYATAAN ORISINALITAS ..................................................... iii

LEMBAR PENGESAHAN ................................................................................. iv

ABSTRAK .......................................................................................................... v

KATA PENGANTAR ........................................................................................ vi

DAFTAR ISI ..................................................................................................... vii

DAFTAR TABEL .............................................................................................. ix

DAFTAR GAMBAR ........................................................................................... x

DAFTAR ISTILAH ........................................................................................... xii

BAB I PENDAHULUAN .................................................................................... 1

1.1. Latar Belakang ......................................................................................... 1

1.2. Perumusan Masalah................................................................................... 2

1.3. Tujuan Penelitian....................................................................................... 2

1.4. Batasan Penelitian. .................................................................................... 2

1.5. Sistematika Pembahasan. .......................................................................... 2

BAB II TINJAUAN PUSTAKA .......................................................................... 4

2.1. Perancangan dan Pengembangan Produk ................................................... 4

2.1.1 Pemasaran .......................................................................................... 4

2.1.2 Perancangan ....................................................................................... 4

2.1.3 Manufaktur ........................................................................................ 4

2.2. Karakteristik Keberhasilan Dalam Pengembangan Produk......................... 5

2.2.1 Kualitas Produk ................................................................................. 5

2.2.2 Biaya Produk ..................................................................................... 5

2.2.3 Waktu Pengembangan Produk ........................................................... 5

2.2.4 Biaya Pengembangan ........................................................................ 5

2.2.5 Kapasitas Pengembangan ................................................................... 6

2.3.Karakter Pengembangan Produk................................................................. 6

2.3.1 Kapasitas Pengembangan ................................................................... 6

2.3.2 Tipe Technology Push.............. ........................................................... 6

viii

2.3.3 Tipe Platform Products .................................................................... 6

2.3.4 Tipe Process Intensive Products ........................................................ 7

2.3.5 Tipe Customized Products ................................................................ 7

2.3.6 Tipe High-Risk Products .................................................................. 7

2.3.7 Tipe Quick-Build Products ............................................................. 7

2.3.8 Tipe Complex System ....................................................................... 8

2.4.Proses Pengembangan Produk Secara Umum ............................................. 8

2.4.1 Planning (Perencanaan) ...................................................................... 8

2.4.2 Concept Development (Pengembangan Konsep) ................................ 8

2.4.3 System Level Design (Perancangan Tingkatan Sistem) ....................... 9

2.4.4 Detail Design (Perancangan Detail) ................................................... 9

2.4.5 Testing and Refinement (Pengujian dan Perbaikan) ........................... 9

2.4.6 Production Ramp-up (Produksi Awal) .............................................. 10

2.5.Concept Development The Front-End Process ......................................... 10

2.5.1 Identifikasi Kebutuhan Pelanggan .................................................... 11

2.5.2 Penetapan Spesifikasi Target ........................................................... 11

2.5.3 Penyusunan Konsep ......................................................................... 11

2.5.4 Pemilihan Konsep ............................................................................ 12

2.5.5 Pengujian Konsep ........................................................................... 12

2.5.6 Penentuan Spesifikasi Akhir ............................................................ 12

2.5.7 Perencanaan Proyek ......................................................................... 12

2.5.8 Analisis Ekonomi ............................................................................ 13

2.5.9 Analisa Produk-Produk Pesaing ....................................................... 13

2.5.10 Pemodelan dan Pembuatan Prototipe ............................................. 13

2.5.11 Analisa Produk-Produk Pesaing ..................................................... 13

2.6.Hal Umum Tentang Pegas ........................................................................ 13

2.6.1 Perencanaan Pegas Ulir Tekan ......................................................... 14

2.7.Baut dan Mur ........................................................................................... 22

2.8.Hal Umum Tentang Ulir ........................................................................... 23

2.9. Manufacturing Materials ......................................................................... 24

2.10. Pencegahan Korosi ................................................................................ 26

2.11. Kualitas ................................................................................................. 27

ix

2.12. Quality Seven Tools ............................................................................... 27

2.12.1 Pareto Chart .................................................................................. 27

2.12.2 Cause and Effect Diagrams ........................................................... 28

2.12.3 Check Sheets .................................................................................. 29

2.12.4 Histogram...................................................................................... 30

2.12.5 Scatter Diagram (Diagram Sebar)…… .......................................... 30

2.12.6 Run Chart and Control Chart ........................................................ 31

2.12.7 Stratification .................................................................................. 33

2.13. Uji Hipotesis Untuk Rata-rata ................................................................ 34

2.14. Membuat P Chart dan NP Chart dengan Software Minitab .................... 37

BAB III METODOLOGI PENELITIAN ........................................................... 39

3.1. Observasi Awal ....................................................................................... 40

3.2. Identifikasi Masalah ................................................................................ 40

3.3. Studi Pustaka........................................................................................... 40

3.4. Pengumpulaan dan Pengolahan Data ....................................................... 41

3.5. Data Analisis ........................................................................................... 42

3.6. Simpulan dan Saran ................................................................................. 43

BAB IV DATA DAN ANALISIS ...................................................................... 44

4.1.Pengumpulan dan Pengolahan Data .......................................................... 44

4.1.1 Produk yang diproduksi ................................................................... 44

4.1.2 Definisi cacat stand chip ................................................................. 44

4.1.3 Proses produksi bagian chipmount ................................................... 45

4.1.4 Kondisi mesin sebelum perbaikan .................................................... 47

4.1.5 Pengumpulan data output dan cacat produk ..................................... 52

4.1.6 Data lama setting posisi pick-up unit ................................................ 54

4.2. Concept Development (Pengembangan Konsep) .................................... 57

4.2.1 Identifikasi Kebutuhan Pelanggan ................................................... 57

4.2.2 Penetapan Spesifikasi Target ........................................................... 58

4.2.3 Penyusunan Konsep ......................................................................... 61

4.3. System Level Design (Perancangan Tingkatan Sistem) ........................... 62

4.4. Detail Design .......................................................................................... 63

4.4.1 Merencanakan Pegas ....................................................................... 64

x

4.4.2 Pemilihan bahan base location, clamping dan pin location ............. 70

4.4.3 Pemilihan bahan untuk pin location bumper .................................... 70

4.5. Analisis ................................................................................................... 71

4.5.1 Testing and Refinement (Pengujian dan Perbaikan) .......................... 71

4.5.2 Membandingkan proporsi cacat produk sebelum dan sesudah ........... 77

BAB V SIMPULAN DAN SARAN ................................................................... 80

5.1.Simpulan .................................................................................................. 80

5.2.Saran ........................................................................................................ 80

5.3.Studi Lanjut ............................................................................................. 80

DAFTAR PUSTAKA ........................................................................................ 81

LAMPIRAN ...................................................................................................... 82

Lampiran 1. Tabel diameter kawat untuk pegas ............................................. 83

Lampiran 2. Tabel bahan-bahan pegas ........................................................... 85

Lampiran 3. Pegas standar MISUMI .............................................................. 87

Lampiran 4. Urethane bumper standar MISUMI ............................................ 89

Lampiran 5. Surat standar pekerjaan setting posisi pick-up multimount ......... 91

Lampiran 6. Skema CM assembly digital tuner .............................................. 93

Lampiran 7. Skema Multimount A ................................................................. 95

Lampiran 8. Skema Multimount B ................................................................. 97

Lampiran 9. Skema One by One ..................................................................... 99

Lampiran 10. Gambar assembly location pick-up unit sebelum perbaikan..... 101

Lampiran 11. Gambar assembly location pick-up unit sesudah perbaikan...... 103

xi

DAFTAR TABEL

Tabel 4.1 Data gap pick-up unit dengan template ............................................... 50

Tabel 4.2 Data jumlah cacat proses line 11 chipmount bulan Oktober 2012........ 52

Tabel 4.3 Penyebab cacat stand chip pada CM assembly digital tuner .............. 54

Tabel 4.4 Data no-operation time mesin multimount-1005 ................................. 55

Tabel 4.5 Data loss time setting posisi pick-up mesin multimount-1005 ............. 56

Tabel 4.6 Identifikasi kebutuhan pelanggan ....................................................... 58

Tabel 4.7 Identifikasi teknis location pick-up unit ............................................. 59

Tabel 4.8 Needs-metrics matrix ......................................................................... 60

Tabel 4.9 Target spesification ........................................................................... 61

Tabel 4.10 Bill of Material .................................................................................. 64

Tabel 4.11 Data hipotesis test 2-Proportion ........................................................... 72

Tabel 4.12 Data gap pick-up unit dengan template setelah perbaikan ................. 75

xii

DAFTAR GAMBAR

Gambar 2.1 The six phases of the generic development process ........................... 8

Gambar 2.2 Tahap pengembangan proses (front-end activities) .......................... 10

Gambar 2.3 Contoh jenis-jenis pegas ................................................................. 14

Gambar 2.4 Tampilan pegas ulir tekan dengan perlakuan pada ujungnya .......... 14

Gambar 2.5 Notasi untuk diameter pegas ........................................................... 15

Gambar 2.6 Notasi untuk panjang dan gaya pada pegas ..................................... 16

Gambar 2.7 Perancangan tegangan geser untuk kawat baja

(kawat musik) ASTM A228 ........................................................... 19

Gambar 2.8 Hubungan faktor Wahl dan indek pegas untuk kawat bundar ......... 20

Gambar 2.9 Modulus elastisitas geser (G) dan tarik (E) kawat pegas ................. 21

Gambar 2.10 Kriteria tekuk pegas ..................................................................... 21

Gambar 2.11 Contoh jenis-jenis baut penjepit ................................................... 22

Gambar 2.12 Contoh kerusakan pada baut ......................................................... 23

Gambar 2.13 Contoh ulir luar dan ulir dalam .................................................... 23

Gambar 2.14 Contoh ulir kanan dan ulir kiri ..................................................... 23

Gambar 2.15 Baja karbon untuk konstruksi mesin ............................................. 25

Gambar 2.16 Sifat-sifat mekanis standar ........................................................... 25

Gambar 2.17 Galvanic protection dengan zinc coating ..................................... 27

Gambar 2.18 Contoh diagram Pareto ................................................................ 28

Gambar 2.19 Contoh Cause and Effect diagram ................................................. 29

Gambar 2.20 Contoh Checksheet Defect Factors-Miswires ................................ 29

Gambar 2.21 Contoh Histogram ........................................................................ 30

Gambar 2.22 Contoh Scatter Diagram ............................................................... 30

Gambar 2.23 Contoh Run Chart ......................................................................... 31

Gambar 2.24 Contoh Control Chart ................................................................... 32

Gambar 2.25 Contoh hierarki pemilihan diagram kontrol chart .......................... 33

Gambar 2.26 Contoh Stratification ..................................................................... 34

Gambar 2.27 Contoh daerah penerimaan dan penolakan suatu hipotesis ............. 34

xiii

Gambar 2.28 Contoh Uji satu sisi ...................................................................... 35

Gambar 2.29 Contoh Uji dua sisi ...................................................................... 35

Gambar 2.30 Contoh kotak dialog 2 proportion ................................................. 36

Gambar 2.31 Contoh kotak dialog 2 proportion-options ..................................... 37

Gambar 2.32 Contoh hasil 2 proportion-options ................................................ 37

Gambar 2.33 Contoh kotak dialog P Chart ......................................................... 38

Gambar 2.34 Contoh P Chart cacat kemasan...................................................... 38

Gambar 3.1 Metodologi penelitian ..................................................................... 39

Gambar 4.1 Produk CM assembly digital tuner ................................................. 44

Gambar 4.2 Cacat stand chip komponen RF dan CF pembesaran 15 X .............. 45

Gambar 4.3 Alur proses produksi CM assembly digital tuner ............................ 45

Gambar 4.4 Mapping proses CM assembly digital tuner..................................... 47

Gambar 4.5 Contoh hasil pemasangan chip bergeser .......................................... 47

Gambar 4.6 Flow proses Multimount-1005 ........................................................ 48

Gambar 4.7 Ilustrasi proses pick-up, centering dan mounting ............................ 49

Gambar 4.8 Pengecekan gap pick-up unit dengan Template .............................. 50

Gambar 4.9 Hasil Pick-up chip stand pembesaran 15X ..................................... 51

Gambar 4.10 Ilustrasi masalah design Pick-up unit ............................................ 51

Gambar 4.11 Pareto cacat proses Chipmount ..................................................... 52

Gambar 4.12 Grafik trend cacat stand chip proses Chipmount ........................... 53

Gambar 4.13 Pareto penyebab cacat stand chip ................................................. 54

Gambar 4.14 Diagram pareto no-operation Multimount-1005 ............................ 56

Gambar 4.15 Flow proses setting posisi pick-up unit multimount-1005 .............. 57

Gambar 4.16 Ilustrasi konsep dan ide perbaikan location pick-up unit ................ 62

Gambar 4.17 Gambar rancangan location pick-up unit ....................................... 63

Gambar 4.18 Mengukur berat Template ............................................................. 65

Gambar 4.19 Mengukur berat pin location ........................................................ 65

Gambar 4.20 Pemilihan urethane standar MISUMI ........................................... 71

Gambar 4.21 Jadwal pembuatan prototipe location pick-up unit ........................ 71

Gambar 4.22 Prototipe location pick-up unit ..................................................... 72

Gambar 4.23 Hasil uji 2-proporsi dengan minitab ............................................. 73

Gambar 4.24 Ilustrasi metode setting location pick-up unit ............................... 74

xiv

Gambar 4.25 Flow setting location pick-up unit setelah perbaikan ..................... 74

Gambar 4.26 Posisi pick-up chip dalam posisi center ........................................ 75

Gambar 4.27 Posisi pemasangan chip pada PCB ............................................... 76

Gambar 4.28 Hasil soldering chip pada PCB ..................................................... 76

Gambar 4.29 Grafik tren cacat stand chip proses Chipmount ............................ 77

Gambar 4.30 P-Chart untuk proporsi cacat stand chip ....................................... 78

Gambar 4.31 Grafik cacat stand chip sebelum dan sesudah improvement ........... 79

xv

DAFTAR TERMINOLOGI

Cacat : Produk, barang atau komponen yang tidak sesuai dengan

spesifikasi dari customer baik secara visual atau secara fungsi.

Barang NG : Kependekan dari Not Good, yaitu produk, barang atau

komponen yang tidak sesuai dengan spesifikasi dari customer

baik secara visual atau secara fungsi.

PCB : Printed Circuit Board, lembaran dari bahan epoxy atau phenol

yang berisi rangkaian elektronik sebagai tempat memasang

komponen elektronik untuk dijadikan sebagai produk

elektronik.

Tuner : Komponen inti dari televisi yang digunakan untuk menerima

sinyal penyiaran (broadcasting signal) dan merubah sinyal

tersebut menjadi sinyal video dan audio.

CM Assembly : Komponen elektronik yang terdiri dari rangkaian komponen

semi konduktor di atas PCB, seperti chip, dioda, transistor dan

IC yang akan digunakan untuk membuat tuner televisi.

PPM : Kependekan dari parts per million, rasio jumlah cacat yang

terdapat dalam satu juta produk.

Chip-1005 RF : Adalah Chip resistor flat berbentuk empat persegi panjang

dengan dimensi panjang 1 mm, lebar 0,5 dan tebal 0,35 mm.

Template : Jig sebagai tempat menaruh chip sementara sesuai dengan

posisi chip yang telah ditentukan dalam gambar produk.

ABSTRAK

PT. X adalah perusahaan yang bergerak dalam bidang manufaktur tuner televisi.

Tingkat persaingan yang semakin tinggi pada perusahaan elektronik mendorong

PT. X untuk melakukan perbaikan berkelanjutan khususnya terhadap

produktivitas dan kualitas produk dengan mengembangkan mesin multimount-

1005. Mesin multimount-1005 adalah mesin yang digunakan untuk memasang

chip-1005 dalam jumlah maksimum 200 chip untuk sekali proses pemasangan

dalam waktu sembilan detik. Banyak permasalahan kualitas yang terjadi karena

mesin ini. Permasalahan terbesar adalah cacat stand chip sebesar 5,899 ppm atau

58% dari total cacat. Cacat stand chip ini disebabkan oleh ketidaksamaan gap

antara pick-up unit dengan template. Dibutuhkan waktu rata-rata 45 menit untuk

setting gap pick-up unit dengan template. Perbaikan dilakukan dengan

perancangan location pick-up unit dengan menggunakan spring dan clamping.

Dengan perancangan location pick-up unit yang baru ini dapat memperkecil gap

antara pick-up unit dengan template menjadi sama pada keempat sisi, sehingga

chip didalam template dapat terambil semua dengan posisi center. Waktu yang

dibutuhkan untuk setting posisi pick-up unit yang baru adalah 15 menit dan dapat

memperbaiki masalah kualitas produk yaitu menurunkan cacat stand chip menjadi

3,950 ppm atau turun sebesar 33%.

Kata kunci: multimount-1005, stand chip, perancangan, pick-up unit, template,

Chipmount, diagram pareto, location, spring, clamping.

1

BAB I

PENDAHULUAN

1.1.Latar Belakang

Tingkat persaingan yang semakin tinggi pada perusahaan elektronik pada saat ini

ditambah dengan perubahan selera konsumen, kemajuan teknologi, serta

perubahan sosial ekonomi memunculkan tantangan dan peluang dalam bisnis.

Perusahaan harus mempunyai kinerja yang baik agar menjadi lebih unggul dalam

bersaing dari kompetitornya. Dalam meningkatkan kinerja menghadapi tantangan

persaingan tersebut adalah melalui perbaikan berkelanjutan dan aktivitas bisnis

yang berfokus pada konsumen.

Dalam menghadapi tantangan tersebut PT. X yang merupakan perusahaan yang

bergerak dalam industri manufaktur elektronik khususnya memproduksi tuner

televisi terus melakukan perbaikan berkelanjutan khususnya terhadap

produktivitas dan kualitas produk yang dianggap penting dan dijadikan fokus

persaingan agar memiliki daya saing yang kuat dengan mengembangkan mesin

multimount-1005, yaitu mesin yang dapat memasang chip-1005 dengan jumlah

maksimal 200 chip per sekali pemasangan. Dimana waktu satu siklus pemasangan

hanya membutuhkan waktu sembilan detik. Mesin multimount-1005 ini khusus

digunakan untuk memproduksi produk CM assembly digital tuner pada bagian

produksi Chipmount dimana sebagian besar komponen yang dipasang adalah

chip-1005. Secara konvensional pemasangan chip-1005 dilakukan satu per satu

dengan menggunakan mesin one by one.

Pada proses produksi CM assembly digital tuner banyak terjadi masalah kualitas

yaitu cacat stand chip yang disebabkan oleh mesin multimount-1005 pada bagian

pick-up unit. Cacat stand chip adalah kondisi dimana chip terpasang diatas PCB

(Printed circuit board) dalam posisi berdiri, sehingga rangkaian elektronik tidak

dapat berfungsi. Dengan design location pick-up unit sekarang, sulit untuk

mendapatkan kerataan posisi chip pada proses pick-up chip secara bersamaan.

2

1.2.Perumusan Masalah

Mekanisme pick-up unit pada mesin multimount-1005 adalah dengan maksimum

200 chip harus bisa diambil secara bersamaan dengan baik. Dengan pengaturan

kerataan menggunakan baut-I pada location pick-up unit, sulit untuk mendapatkan

kerataan antara pick-up unit dengan template.

Bagaimana perancangan location pick-up unit pada mesin multimount-1005 agar

dapat diperoleh gap antara pick-up unit dengan template adalah sama untuk

minimasi cacat stand chip proses Chipmount?

1.3.Tujuan Penelitian

Tujuan penelitian yang dilakukan dalam skripsi ini adalah perancangan location

pick-up unit pada mesin multimount-1005 agar dapat diperoleh gap antara pick-up

unit dengan template adalah sama untuk minimasi cacat stand chip proses

Chipmount?

1.4.Batasan Penelitian

Penulis melakukan penelitian ini hanya akan dilaksanakan pada mesin

multimount-1005 di line 11 pada proses Chipmount untuk produksi model CM

assembly digital tuner, dimana line tersebut merupakan line dengan defect proses

terbesar dan model ini adalah model yang paling banyak di order oleh customer

secara kontinyu.

Penelitian dilakukan pada bulan Oktober, November tahun 2012.

1.5.Sistematika Pembahasan

Pembahasan penelitian ini terdiri dari lima bab dengan sistematika sebagai

berikut:

BAB I Pendahuluan

Dalam bab ini akan dijelaskan mengenai latar belakang,

perumusan masalah, tujuan penelitian, ruang lingkup batasan

penelitian dan sistematika pembahasan.

3

BAB II Tinjauan Pustaka

Dalam bab ini akan dijelaskan tentang teori yang digunakan

dalam melakukan penyusunan, pengolahan dan analisa laporan

penelitian ini.

BAB III Metodologi Penelitian

Dalam bab ini akan dijelaskan mengenai langkah-langkah yang

ditempuh dalam memecahkan masalah yang meliputi tempat

dan waktu penelitian, studi pendahuluan, perumusan masalah,

studi pustaka, tujuan penelitian, pengumpulan data, pengolahan

dan analisa data, kesimpulan dan saran.

BAB IV Data dan Analisis

Dalam bab ini akan disajikan data-data yang dikumpulkan dari

hasil pengujian langsung di lapangan dan hasil dari pengamatan

di lapangan yang diperlukan untuk memecahkan masalah dan

melakukan perhitungan serta analisanya.

BAB V Simpulan dan Saran

Pada bab terakhir ini berisi tentang simpulan dan saran terhadap

analisis yang dibuat dan rekomendasi atas hasil yang dicapai

dan permasalahan yang ditemukan selama penelitian.

Pada BAB ini telah dijelaskan mengenai pendahuluan, penjelasan mengenai

tinjauan pustaka akan di jelaskan pada BAB II pada halaman berikutnya.

4

BAB II

TINJAUAN PUSTAKA

2.1.Perancangan dan Pengembangan Produk

Produk merupakan sesuatu yang dijual oleh perusahaan kepada pembeli.

Pengembangan produk merupakan serangkaian aktifitas yang dimulai dari analisa

persepsi dan peluang pasar, kemudian diakhiri dengan tahap produksi, penjualan

dan pengiriman barang (Ulrich dan Eppinger, 2003).

Pengembangan produk merupakan aktivitas lintas disiplin yang membutuhkan

kontribusi dari semua fungsi yang ada diperusahaan. Namun tiga fungsi yang

paling penting bagi proyek pengembangan produk, yaitu:

2.1.1.Pemasaran

Fungsi pemasaran menjebatani interaksi antara perusahaan dengan pelanggan.

Fungsi lainnya adalah memfasilitasi proses identifikasi peluang produk,

pendefinisian segmen pasar, dan identifikasi kebutuhan pelanggan. Bagian

pemasaran juga secara khusus merancang komunikasi antara perusahaan dengan

pelanggan, menetapkan target harga dan merancang peluncuran serta promosi

produk.

2.1.2.Perancangan

Fungsi perancangan memainkan peranan penting dalam mendefinisikan bentuk

fisik produk agar memenuhi kebutuhan pelanggan. Dalam kontek tersebut tugas

bagian perancangan mencakup desain engineering (mekanika elektrik, software

dan lain-lain) dan desain industri (estetika, ergonomic, user interface).

2.1.3.Manufaktur

Fungsi manufaktur terutama bertanggung jawab untuk merancang dan

mengoperasikan sistem produksi pada proses produksi. Secara luas fungsi

manufaktur seringkali mencakup pembelian, distribusi dan instalasi.

5

2.2.Karakteristik Keberhasilan Dalam Pengembangan Produk

Dari sudut pandang investor pada perusahaan yang berorientasi laba, usaha

pengembangan produk dikatakan sukses jika produk dapat diproduksi dan dijual

dengan menghasilkan laba. Namun laba seringkali sulit untuk dinilai secara cepat

dan langsung. Lima dimensi spesifik yang berhubungan dengan laba dan biasa

digunakan untuk menilai kinerja usaha pengembangan produk (Ulrich dan

Eppinger, 2003), yaitu:

2.2.1.Kualitas Produk

Seberapa baik produk yang dihasilkan dari upaya pengembangan? Apakah produk

tersebut memuaskan kebutuhan pelanggan? Apakah produk tersebut kuat dan

handal? Kualitas produk pada akhirnya akan mempengaruhi pangsa pasar dan

menentukan harga yang ingin dibayar oleh pelanggan untuk produk tersebut.

2.2.2.Biaya Produk

Biaya manufaktur dari produk yaitu biaya untuk modal peralatan dan alat bantu

serta biaya produksi setiap unit produk. Biaya produk menentukan berapa besar

laba yang dihasilkan oleh perusahaan pada volume penjualan dan harga penjualan

tertentu.

2.2.3.Waktu Pengembangan Produk

Waktu pengembangan akan menentukan kemampuan perusahaan dalam

berkompetensi, menunjukkan biaya tanggap perusahaan terhadap teknologi dan

pada akhirnya akan menentukan kecepatan perusahaan untuk menerima

pengembalian ekonomis dari usaha yang dilakukan team pengembang.

2.2.4.Biaya Pengembangan

Biaya pengembangan biasanya merupakan salah satu komponen yang penting dari

investasi yang dibutuhkan untuk mencapai profit.

6

2.2.5.Kapabilitas Pengembangan

Kapabilitas pengembangan merupakan aset yang dapat digunakan oleh

perusahaan untuk mengembangkan produk dengan lebih efektif dan ekonomis

dimasa yang akan datang.

2.3.Karakter Proses Pengembangan Produk

Karakter dalam proses pengembangan produk terbagi menjadi delapan tipe.

Karakter ini disesuaikan kemampuan dan tujuan perusahaan (Ulrich dan Eppinger,

2003), yaitu:

2.3.1.Tipe Generic (Market-Pull) Products

Pada tipe ini perusahaan mengawali dengan peluang pasar kemudian mendapatkan

teknologi yang sesuai untuk memenuhi kebutuhan pelanggan. Contoh penerapan

tipe ini yaitu pada barang-barang untuk keperluan olahraga, furniture dan alat

bantu kerja.

2.3.2.Tipe Technology Push

Pada pengembangan produk teknologi push, perusahaan mulai dengan suatu

teknologi teruji yang baru, kemudian mencari pasar yang sesuai untuk

menggunakan teknologi ini. (Dengan demikian teknlogi mendorong

pengembangan). Gore-Tex, pembuat lembaran teflon dari lembaran W.I. Gore,

merupakan salah satu contoh teknologi push. Perusahaan telah mengembangkan

lusinan produk yang berhubungan dengan Gore-Tex, meliputi pembuluh darah

buatan untuk mengobati sistem peredaran darah, isolasi untuk kabel listrik

tegangan tinggi, bahan untuk pakaian luar, pembatas untuk tas.

2.3.3.Tipe Platform Products

Pada tipe ini perusahaan mengasumsikan bahwa produk baru dibuat berdasarkan

sub-sistem teknologi yang telah ada. Peralatan elektronik, komputer dan printer

adalah beberapa produk yang dikembangkan dengan karakter ini. Investasi yang

besar dalam pengembangan platform-platform ini, sehingga setiap usaha yang

diusahakan untuk menyertakan mereka dibeberapa produk yang berbeda. Secara

7

harfiah, produk platform, sama dengan produk teknologi push, dimana team

memulai usaha pengembangan dengan suatu asumsi bahwa konsep produk akan

mewujudkan sebagian teknologi. Perbedaan utamanya adalah teknologi platform

telah menunjukkan kegunaannya pada pasar dalam memenuhi kebutuhan

pelanggan. Pada beberapa kasus, perusahaan dapat mengasumsikan bahwa

teknologi akan berguna dalam pasar yang berkaitan. Produk-produk yang

dihasilkan dengan teknologi platform lebih mudah untuk dikembangkan

dibandingkan dengan teknologi yang dikembangkan dari sketsa awal. Karena

alasan ini dan dikarenakan kemungkinan pembagian biaya pada beberapa produk,

suatu perusahaan mampu menawarkan suatu produk platform kepada pasar

sehingga tidak dapat mempertimbangkan pengembangan teknologi yang unik.

2.3.4.Tipe Process Intensive Products

Pada tipe ini karakteristik produk sangat dibatasi oleh proses produksi. Pada tipe

ini proses dan produk harus dikembangkan bersama-sama dari awal atau proses

produksi harus dispesifikasikan sejak awal. Contoh proses intensive products

adalah pengembangan makanan ringan, bahan kimia dan semi konduktor.

2.3.5.Tipe Customized Products

Pada tipe ini produk baru memungkinkan sedikit variasi dari model yang telah

ada. Tipe ini diterapkan pada pengembangan produk saklar, motor, baterai dan

container.

2.3.6.Tipe High-Risk Products

Pada tipe ini teknis dan pasar yang tidak pasti menciptakan resiko kegagalan

produk yang tinggi. Risiko diidentifikasi pada awal dan dilacak selama proses

berlangsung. Analisis dan pengujian dilakukan sedini mungkin. Contoh,

pengembangan produk-produk pharmaceuticals dan sistem space.

2.3.7.Tipe Quick-Build Products

Pada tipe ini pemodelan yang cepat dan prototyping memungkinkan banyak siklus

design-build-test. Detail desain dan pengujian fase diulang beberapa kali sampai

8

produk selesai atau waktu atau anggaran habis. Contoh, pengembangan software

dan telepon selular.

2.3.8.Tipe Complex System

Pada tipe ini sistem harus didekomposisi menjadi beberapa sub-sistem dan banyak

komponen. Sub-sistem dan komponen yang dikembangkan oleh banyak tim

bekerja secara paralel, diikuti dengan integrasi sistem dan validasi. Contoh,

pengembangan pesawat terbang, mesin jet dan mobil.

2.4.Proses Pengembangan Produk Secara Umum

Proses adalah langkah-langkah untuk mengubah serangkaian input menjadi

output. Proses pengembangan produk secara umum terdiri dari tahapan-tahapan

atau sering juga disebut sebagai fase. Proses pengembangan produk secara umum

terdiri dari enam fase (Ulrich dan Eppinger, 2003), yaitu:

Sumber: Ulrich (2003)

Gambar 2.1 The six phases of the generic development process

2.4.1.Planning (Perencanaan)

Kegiatan perencanaan sering dirujuk sebagai zero fase karena kegiatan ini

mendahului persetujuan proyek dan proses peluncuran pengembangan produk

aktual. Fase ini dimulai dengan strategi perusahaan dan termasuk pernyataan

pengembangan teknologi dan tujuan pemasaran. Output dari fase perencanaan

adalah project mission statement dengan menentukan target pemasaran produk

yang spesifik, bussiness goal, key assumption dan constraints.

2.4.2.Concept Development (Pengembangan Konsep)

Pada fase pengembangan konsep, pengembangan pasar target teridentifikasi,

alternative konsep produk dimunculkan dan diidentifikasi, dan satu atau lebih

9

konsep dipilih untuk pengembangan dan percobaan lebih jauh, konsep adalah

uraian dari bentuk, fungsi dan tampilan suatu produk dan biasanya dibarengi

dengan sekumpulan spesifikasi, analisis produk-produk pesaing serta

pertimbangan ekonomis proyek.

2.4.3.System Level Design (Perancangan Tingkatan Sistem)

Fase perancangan tingkatan sistem mencakup definisi arsitektur produk dan uraian

produk menjadi sub-sistem serta komponen-komponen. Gambaran rakitan akhir

untuk sistem produksi biasanya didefinisikan selama fase ini. Output pada fase ini

biasanya mencakup tata letak bentuk produk, spesifikasi secara fungsional dari

setiap sub sistem produk, serta diagram aliran proses pendahuluan untuk proses

perakitan akhir.

2.4.4.Detail Design (Perancangan Detail)

Fase perancangan detail mencakup spesifikasi lengkap dari bentuk, material dan

toleransi-toleransi dari seluruh komponen unik pada produk dan diidentifikasi

seluruh komponen standar yang dibeli dari pemasok. Rencana proses

direncanakan dan peralatan dirancang untuk tiap komponen yang dibuat dalam

sistem produksi. Output dari fase ini adalah pencatatan pengendalian untuk

produk. Gambar file komputer tentang bentuk tiap komponen dan peralatan setiap

produksinya, spesifikasi komponen-komponen yang dibeli, serta rencana proses

untuk fabrikasi dan perakitan produk.

2.4.5.Testing and Refinement (Pengujian dan Perbaikan)

Fase pengujian dan perbaikan melibatkan konstruksi dan evaluasi dari bermacam-

macam versi produksi awal produk. Prototipe awal (alpha) biasa dibuat dengan

menggunakan komponen-komponen dengan bentuk dan jenis material pada

produksi sesungguhnya, namun tidak memerlukan proses fabrikasi dengan proses

yang sama yang dilakukan pada produksi sesungguhnya. Prototipe alpha diuji

untuk menentukan apakah produk akan bekerja sesuai dengan yang direncanakan

dan apakah produk telah memenuhi kebutuhan kepuasan konsumen utama.

10

Prototipe berikutnya (beta) biasanya dibuat dengan komponen-komponen yang

dibutuhkan pada produksi namun tidak dirakit dengan menggunakan proses

perakitan akhir seperti pada perakitan sesungguhnya. Prototipe beta dievaluasi

secara internal dan juga diuji oleh konsumen dengan menggunakannya secara

langsung. Sasaran dari prototipe beta adalah untuk menjawab pertanyaan

mengenai kinerja dan kehandalan dalam rangka mengidentifikasi kebutuhan

perubahan-perubahan secara teknik untuk produk akhir.

2.4.6.Production Ramp-up (Produksi Awal)

Pada fase produksi awal, produk dibuat dengan menggunakan sistem produksi

yang sesungguhnya. Tujuan dari produksi awal ini adalah untuk melatih tenaga

kerja dalam memecahkan permasalahan yang mungkin timbul pada proses

produksi sesungguhnya. Produk-produk yang dihasilkan selama produksi awal

kadang-kadang disesuaikan dengan keinginan pelanggan dan secara hati-hati

dievaluasi untuk mengidentifikasi kekurangan-kekurangan yang timbul. Peralihan

dari produk awal menjadi produksi sesungguhnya biasanya tahap demi tahap pada

beberapa titik pada masa peralihan ini, produk diluncurkan dan mulai disediakan

untuk didistribusikan.

2.5.Concept Development The Front-End Process

Karena tahap pengembangan konsep dalam proses pengembangan itu sendiri

membutuhkan lebih banyak koordinas dibanding fungsi-fungsi lainnya. Banyak

metode pengembangan terintegrasi. Proses awal hingga akhir biasanya terdiri dari

banyak kegiatan yang saling berhubungan, seperti yang ditunjukkan pada gambar

2.2.

Sumber: Ulrich (2003)

Gambar 2.2 Tahap pengembangan proses (front-end activities)

11

Jarang terjadi keseluruhan proses mengikuti urutan kebiasaan yang persis sama,

menyelesaikan suatu kegiatan sebelum kegiatan berikutnya. Praktisnya kegiatan

dari awal sampai akhir mungkin saja saling tumpang tindih dalam waktu, serta

proses interaksi diperlukan. Panah putus-putus pada gambar 2.2 menunjukkan

kemajuan kegiatan yang belum tentu dilakukan pada pengembangan produk. Pada

kebanyakan dari tingkat ini, informasi baru mungkin tersedia atau hasil-hasil yang

diperoleh dapat menyebabkan tim untuk kembali mengulang kegiatan awal

sebelum melanjutkan kegiatan berikutnya. Perulangan ini umumnya dinamakan

iterasi. Proses pengembangan konsep mencakup kegiatan-kegiatan sebagai

berikut:

2.5.1.Identifikasi Kebutuhan Pelanggan

Sasaran kegiatan ini adalah untuk memahami kebutuhan pelanggan dan

mengkomunikasikannya secara efektif kepada tim pengembangan. Output dari

langkah ini adalah sekumpulan pernyataan kebutuhan pelanggan yang tersusun

rapi, diatur dalam daftar secara hierarki dengan bobot-bobot kepentingan untuk

tiap kebutuhan.

2.5.2.Penetapan Spesifikasi Target

Spesifikasi memberikan uraian yang tepat mengenai bagaimana produk bekerja. Ia

merupakan terjemahan dari kebutuhan pelanggan menjadi kebutuhan secara

teknis. Target spesifikasi mula-mula dipersiapkan diawal dan merupakan harapan

dari tim pengembangan. Nantinya spesifikasi ini diperbaharui agar konsisten

dengan batasan-batasan berdasarkan konsep produk yang dipilih oleh tim. Output

dari langkah ini adalah suatu daftar spesifikasi target. Setiap spesifikasi terdiri dari

suatu metrik (besaran), serta nilai-nilai batas dan ideal untuk besaran tersebut.

2.5.3.Penyusunan Konsep

Sasaran penyusunan konsep adalah menggali lebih jauh konsep-konsep produk

yang mungkin sesuai dengan kebutuhan pelanggan. Penyusunan konsep

mencakup gabungan dari penelitian eksternal. Proses pemecahan masalah secara

12

kreatif oleh tim dan penelitian sistematis terdiri dari satu atau beberapa konsep,

dimana setiap konsep diwakili dengan suatu sketsa dan teks uraian ringkas.

2.5.4.Pemilihan Konsep

Pemilihan konsep merupakan kegiatan dimana berbagai konsep dianalisis dan

secara berturut-turut dieliminasi untuk mengidentifikasi konsep yang paling

menjanjikan. Proses ini biasanya membutuhkan beberapa interasi dan mungkin

diajukannya tambahan penyusunan dan perbaikan konsep.

2.5.5.Pengujian Konsep

Satu atau lebih konsep diuji untuk mengetahui apakah kebutuhan pelanggan telah

terpenuhi, memperkirakan potensi pasar dari produk dan mengidentifikasi

beberapa kelemahan yang harus diperbaiki selama proses pengembangan

selanjutnya. Jika tanggapan pelanggan buruk, proyek pengembangan mungkin

dihentikan atau beberapa kegiatan awal mungkin diulang bila dibutuhkan.

2.5.6.Penentuan Spesifikasi Akhir

Spesifikasi target yang telah ditentukan diawal proses ditinjau kembali setelah

proses dipilih dan diuji. Pada titik ini tim harus konsisten dengan nilai-nilai

besaran spesifikasi yang mencerminkan batasan-batasan pada konsep produk itu

sendiri, batasan-batasan yang diidentifikasi melalui pemodelan secara teknis, serta

pilihan antara biaya dan kinerja.

2.5.7.Perencanaan Proyek

Pada kegiatan akhir pengembangan konsep ini, tim membuat suatu jadwal

pengembangan secara rinci, menentukan strategi untuk meminimasi waktu

pengembangan dan mengidentifikasi sumberdaya yang digunakan untuk

menyelesaikan proyek. Hasil utama dari kegiatan awal hingga akhir ini biasanya

dikumpulkan dalam satu buku kontrak yang terdiri dari pernyataan misi,

kebutuhan pelanggan, detail konsep yang dipilih, spesifikasi target, analisis

ekonomi produk, jadwal pengembangan, penentuan staf proyek dan anggaran.

13

Buku kontrak ini harus mencatat perjanjian kontrak antara tim dan manajemen

perusahaan.

2.5.8.Analisis Ekonomi

Tim, sering didukung oleh analisis keuangan, membuat model ekonomis untuk

produk baru. Model ini digunakan untuk memastikan kelanjutan program

menyeluruh dan memecahkan tawar menawar spesifik, misalnya antara biaya

manufaktur dan biaya pengembangan. Analisis ekonomi merupakan salah satu

kegiatan dalam tahap pengembangan. Analisis ekonomi awal hampir selalu

dilakukan bahkan sebelum proyek dimulai dan analisis ini diperbaharui begitu ada

tambahan informasi.

2.5.9.Analisa Produk-Produk Pesaing

Pemahaman mengenai produk pesain adalah penting untuk menentukan posisi

produk baru yang berhasil dan dapat menjadi sumber ide yang kaya untuk

rancangan produk dan proses produksi. Analisis pesaing dilakukan untuk

mendukung kegiatan dari awal sampai akhir.

2.5.10.Pemodelan dan Pembuatan Prototipe

Setiap tahapan dalam proses pengembangan konsep melibatkan banyak bentuk

model dan prototipe. Hal ini mencakup, antara lain model pembuktian konsep,

yang akan membantu tim pengembangan dalam menentukan kelayakan, model

hanya bentuk dapat ditunjukkan kepada pelanggan untuk mengevaluasi

keergonomisan dan gaya, sedangkan model lembar kerja adalah untuk pilihan

teknis.

2.6. Hal Umum Tentang Pegas

Pegas dapat digolongkan atas dasar jenis beban yang dapat diterimanya seperti

diperlihatkan dalam gambar 2.4 yaitu pegas tekan atau kompresi, pegas tarik,

pegas puntir, pegas volut, pegas daun, pegas piring, pegas cincin, pegas batang

puntir, pegas spiral atau pegas jam.

14

Pegas dapat berfungsi sebagai pelunak tumbukan atau kejutan seperti pada pegas

kendaraan, sebagai penyimpan energi seperti pada jam, untuk pengukur seperti

pada timbangan, sebagai penegang atau penjepit dan sebagai pembagi rata tekan

(Sularso at all, 1997).

Sumber: Sularso (1997)

Gambar 2.3 Contoh jenis-jenis pegas

2.6.1.Perancangan Pegas Ulir Tekan

Pada bentuk paling umum pegas ulir tekan, kawat bulat dililitkan menjadi bentuk

silindris dengan jarak bagi antar lilitan yang konstan. Bentuk dasar ini dilengkapi

dengan berbagai perlakuan pada ujungnya, seperti ditunjukkan pada gambar 2.5

(Mott, 2009).

Sumber: Mott (2009)

Gambar 2.4 Tampilan pegas ulir tekan dengan perlakuan pada ujungnya

15

Diameter

Gambar 2.6 menunjukkan notasi yang digunakan dalam kaitannya dengan

karakteristik diameter pegas ulir tekan. Diameter luar (OD), diameter dalam (ID),

dan diameter kawat ( )wD adalah besaran-besaran yang nyata dan dapat diukur

dengan alat-alat ukur standar. Dalam perhitungan tegangan dan defleksi pegas,

menggunakan diameter rata-rata, mD .

OD = mD + wD (2-1)

ID = mD - wD (2-2)

Gambar notasi untuk diameter pegas.

Sumber: Mott (2009)

Gambar 2.5 Notasi untuk diameter pegas

Panjang

Adalah penting untuk memahami hubungan antara panjang pegas dan gaya yang

dihasilkan (lihat gambar 2.7). Panjang bebas, fL adalah panjang ketika pegas

diasumsikan tidak menghasilkan gaya, seperti tercantum pada tabel. Panjang

solid, sL , diperoleh ketika pegas tertekan penuh sehingga semua lilitannya

bersinggungan. Jelas ini merupakan panjang terpendek yang dapat dimiliki pegas.

Selama digunakan, biasanya pegas tidak tertekan sampai panjang solidnya.

16

Panjang terpendek pegas selama digunakan normal disebut panjang operasi, oL

(Robert L. Mott, 2009).

Sumber: Mott (2009)

Gambar 2.6 Notasi untuk panjang dan gaya pada pegas

Gaya

Simbul F digunakan untuk menunjukkan gaya yang dihasilkan oleh pegas, dengan

berbagai indek untuk menyatakan pada tingkatan mana gaya yang sedang dibahas.

Indek sesuai dengan yang digunakan untuk panjang. Jadi,

sF = gaya pada panjang solid, sL ; gaya maksimum yang dapat diberikan pegas.

oF = gaya pada panjang operasi, oL ; gaya maksimum pegas pada saat operasi

normal.

iF = gaya pada panjang terpasang, iL ; variasi gaya antara oF dan iF untuk pegas

bergerak bolak-balik.

fF = gaya pada panjang bebas, fL ; gaya ini adalah nol.

Konstanta Pegas

Hubungan antara gaya yang dihasilkan pegas dan defleksinya disebut konstanta

pegas, k. Konstanta pegas dapat dihitung dengan membagi perubahan gaya

dengan perubahan defleksi (Robert L. Mott, 2009).

K = L

F (2-3)

17

Indek Pegas

Perbandingan diameter rata-rata pegas dengan diameter kawat disebut indek

pegas, C.

C = w

m

D

D (2-4)

Disarankan C lebih besar dari 5.0 dengan pegas permesinan mempunyai rentang

nilai C dari 5 sampai 12. Untuk C kurang dari 5, pembentukan pegas akan sangat

sulit dan diperlukan deformasi berat yang mungkin menyebabkan kwat retak.

Tegangan dan defleksi dalam pegas bergantung pada C dan C yang lebih besar

membantu menghilangkan kecenderungan pegas tertekuk.

Jumlah Lilitan

Jumlah total lilitan pada pegas dinyatakan dengan N. Tetapi dalam perhitungan

tegangan dan defleksi pegas, beberapa lilitan tidak aktif dan diabaikan. Sebagai

contoh, pada pegas dengan ujung disiku dan digerinda atau ujung disiku saja,

setiap ujung lilitan tidak aktif dan jumlah lilitan aktif, aN adalah N-2. Untuk

ujung bebas, semua lilitan aktif: aN = N. Untuk lilitan bebas yang ujungnya

digerinda, aN = N-1.

Jarak Bagi

Jarak bagi, p adalah jarak aksial dari satu titik disuatu lilitan sampai titik pada

pada lilitan terdekat berikutnya (Robert L. Mott, 2009). Hubungan antara jarak

bagi, panjang bebas, diameter kawat dan jumlah lilitan aktif adalah sebagai

berikut:

Ujung disiku dan digerinda:

waf DpNL 2 (2-5)

Ujung disiku saja:

waf DpNL 3 (2-6)

Ujung bebas dan digerinda:

)1( af NpL (2-7)

18

Ujung bebas:

waf DpNL (2-8)

Pertimbangan Pemasangan

Sering kali pegas dipasang dalam sebuah lubang silindris atau pada seputar

batang. Pada pemasangan seperti ini, kelonggaran yang diberikan harus memadai.

Kelonggaran lilitan adalah jarak antara dua lilitan yang berdekatan ketika pegas

tertekan sampai panjang operasi, oL . Kelonggaran lilitan aktual, cc, dapat

diperkirakan dari:

cc= aso NLL / (2-9)

Satu pedoman bahwa kelonggaran lilitan hendaknya lebih besar dari wD /10,

terutama pada pegas yang terbebani secara siklis.

Bahan yang Digunakan untuk Pegas

Sebenarnya sebarang bahan elastis dapat digunakan untuk pegas. Tetapi, sebagian

besar aplikasi mekanis menggunakan kawat logam-baja karbon tinggi (paling

umum), baja paduan, baja tahan karat, kuningan, perunggu atau paduan berbasis

nikel. Sebagian besar bahan pegas dibuat sesuai dengan spesifikasi ASTM. Pada

lampiran 2, menunjukkan beberapa jenis bahan pegas yang umum dipergunakan.

Jenis Pembebanan dan Tegangan yang Diizinkan

Tegangan yang diizinkan untuk pegas bergantung pada jenis pembebanan, bahan

dan ukuran kawat. Pembebanan biasanya dikelompokkan menjadi tida jenis

(Robert L. Mott, 2009).

- Servis ringan: Beban statis atau sampai dengan 10.000 siklus pembebanan

tingkat rendah (tanpa kejutan).

- Servis rata-rata: Situasi perancangan mesin pada umumnya; pembebanan

tingkat sedang sampai dengan satu juta siklus.

- Servis berat: Pengulangan cepat sampai diatas satu juta siklus, kemungkinan

adanya kejutan dan beban tumbuk, contoh pegas katup mesin.

19

Sumber: Mott (2009)

Gambar 2.7 Perancangan tegangan geser untuk kawat baja (kawat musik)

ASTM A228

Tegangan dan Defleksi untuk Pegas Ulir Tekan

Ketika pegas tekan dikenai beban aksial, kawat terpuntir. Oleh sebab itu, tegangan

yang timbul pada kawat adalah tegangan geser puntir (Robert L. Mott, 2009).

Tegangan geser maksimum yang terjadi pada permukaan kawat bagian dalam

adalah:

23

88

ww

m

D

KFC

D

KFD (2-10)

Faktor Wahl, K, dalam persamaan (2-10) adalah istilah yang menunjukkan

perhitungan untuk lengkungan kawat dan tegangan geser lurus. Secara analitis, K

dikaitkan dengan C:

CC

CK

615.0

44

14 (2-11)

Gambar 2.9. menunjukkan kurva hubungan K dan C untuk kawat bundar. C = 5

adalah nilai C minimum yang disarankan. Nilai K meningkat tajam untuk C < 5.

20

Sumber: Mott (2009)

Gambar 2.8 Hubungan faktor Wahl dan indek pegas untuk kawat bundar

Defleksi

Karena cara utama pembebanan pada kawat pegas ulir tekan adalah puntiran,

maka defleksi dihitung dari rumus sudut puntir (Robert L. Mott, 2009).

w

a

w

am

GD

NFC

GD

NFDf

3

4

388

(2-8)

Dimana:

G = modulus elastisitas geser bahan

aN = Jumlah lilitan aktif

Gambar (2.10) menampilkan nilai G untuk bahan-bahan pegas pada umumnya.

21

Sumber: Mott (2009)

Gambar 2.9 Modulus elastisitas geser (G) dan tarik (E) kawat pegas

Tekuk Pegas

Kecenderungan pegas akan tertekuk bertambah bila pegas tinggi dan ramping,

Gambar 2.11. Menunjukkan kurva hubungan rasio kritis defleksi terhadap panjang

bebas dengan rasio panjang bebas terhadap diameter rata-rata pegas. Gambar

menunjukkan tiga kondisi ujung yang berbeda.

Sumber: Mott (2009)

Gambar 2.10 Kriteria tekuk pegas

22

2.7. Baut dan Mur

Pemilihan baut dan mur sangat penting dalam perancangan suatu alat. Untuk

memasang, berbagai bagian harus disambung atau diikat untuk menghindari

gerakan terhadap sesamanya. Baut banyak dipakai untuk maksud ini. Baut

digolongkan menurut bentuk kepalanya, yaitu segi enam, soket segi enam, dan

kepala persegi (Sularso at all, 1997).

Baut dan mur dapat dibagi sebagai berikut: baut penjepit, baut untuk pemakaian

khusus, sekrup mesin, sekrup penetap, sekrup pengetap dan mur. Baut penjepit

dapat berbentuk:

a. Baut tembus, untuk menjepit dua bagian melalui lubang tembus, di mana

jepitan diketatkan dengan sebuah mur.

b. Baut tap, untuk menjepit dua bagian, di mana jepitan diketatkan dengan ulir

yang ditapkan pada salah satu bagian.

c. Baut tanam, merupakan baut tanpa tanpa kepala dan diberi ulir pada kedua

ujungnya. Untuk dapat menjepit dua bagian, baut ditanam pada salah satu

bagian yang mempunyai lubang berulir dan jepitan diketatkan dengan sebuah

mur.

Sumber: Sularso (1997)

Gambar 2.11 Contoh jenis-jenis baut penjepit

Dalam pemilihan baut sangat penting dilakukan karena dapat berakibat fatal

terhadap hasil rancangan. Kerusakan yang sering terjadi pada baut adalah putus

karena tarikan, putus karena puntiran, tergeser dan ulir rusak.

23

Sumber: Sularso (1997)

Gambar 2.12 Contoh kerusakan pada baut

2.8. Hal Umum Tentang Ulir

Dalam pemakaian, ulir selalu bekerja dalam pasangan antara ulir luar dan ulir

dalam, seperti dalam gambar 2.6.

Sumber: Sularso (1997)

Gambar 2.13 Contoh ulir luar dan ulir dalam

Ulir pengikat pada umumnya mempunyai profil penampang berbentuk segi tiga

sama kaki. Ulir juga dapat berupa ulir kanan dan ulir kiri, dimana ulir kanan akan

bergerak maju bila diputar searah jarum jam dan ulir kiri akan maju bila diputar

berlawanan dengan jarum jam, seperti diperlihatkan dalam gambar 2.15.

Umumnya ulir kanan lebih banyak dipakai.

Sumber: Sularso (1997)

Gambar 2.14 Contoh ulir kanan dan ulir kiri

24

Ulir digolongkan menurut bentuk profil penampangnya sebagai berikut: ulir segi

tiga, persegi, trapesium, gigi gergaji dan bulat. Bentuk persegi, trapesium dan gigi

gergaji, pada umumnya dipakai untuk penggerak atau penerus gaya, sedangkan

ulir bulat dipakai untuk menghindari kemacetan karena kotoran. Tetapi bentuk

yang paling banyak dipakai adalah ulir segi tiga (Sularso at all, 1997). Ulir segi

tiga diklasifikasikan lagi menurut jarak baginya dalam ukuran metris dan inch,

dan menurut ulir kasar dan ulir lembut sebagai berikut:

a. Seri ulir kasar metris

b. Seri ulir lembut metris

2.9. Manufacturing Materials

Ada berbagai macam bahan yang tersedia untuk manufaktur produk yang dibagi

ke dalam tiga kategori umum yaitu: logam, bahan plastik dan anorganik. Logam

diklasifikasikan sebagai ferrous, nonferrous dan alloys (Madsen, 2004). Ferrous

mengandung zat besi, seperti besi cor dan baja (steel). Logam nonferrous tidak

memiliki kandungan zat besi misalnya tembaga, dan aluminium. Alloys

merupakan campuran dari dua atau lebih logam.

Steel adalah baja paduan besi yang mengandung 0,8% sampai 1,5% karbon. Baja

merupakan bahan yang tersedia yang dapat bekerja baik dalam keadaan panas atau

dingin. Sifat-sifat baja dapat diubah dengan mengubah kandungan karbon dan

perlakuan panas (heat treatment). Mild steel (MS) mempunyai kandungan karbon

yang sedikit kurang dari 0,3% dan umumnya digunakan untuk material tempa

(forging) dan komponen-componen mesin tetapi tidak dapat dikeraskan. Medium

carbon steels mempunyai kandungan karbon dari 0.3% sampai 0.6%. Dalam

proses permesinan material ini lebih sulit jika dibandingkan dengan mild steel,

namun tetap mudah untuk di tempa dan proses permesinan. High carbon steel

mempunyai kandungan karbon dari 0,6% sampai 1,5%. Dapat dikeraskan dengan

perlakuan panas (heat treatment), tetapi sulit untuk ditempa, proses permesinan

dan pengelasan (Madsen, 2004). Berikut jenis baja karbon yang biasa digunakan

untuk konstruksi mesin dengan standar industri Jepang (JIS).

25

Sumber: Sularso (1997)

Gambar 2.15 Baja karbon untuk konstruksi mesin

Berikut sifat-sifat mekanis standar dari baja karbon yang biasa digunakan untuk

konstruksi mesin.

Sumber: Sularso (1997)

Gambar 2.16 Sifat-sifat mekanis standar

Plastik atau polimer memiliki dua jenis struktur, yaitu thermoplastic dan

thermoset. Bahan thermoplastic dapat dibentuk dengan dipanaskan dan diberi

tekanan dan setelah proses pemanasan bentuknya bisa berubah kembali. Plastik

26

thermoset dapat dibentuk dengan dipanaskan dan diberi tekanan tetapi tidak dapat

diubah lagi dengan pemanasan.

Selain thermoplastic dan thermoset ada elastomer. Elastomer polimer berbasis

pada bahan yang kualitas elastisnya tidak ditemukan dalam dua jenis plastik

sebelumnya. Elastomer umumnya dapat ditarik setidaknya sama dengan panjang

aslinya dan kembali ke panjang aslinya setelah peregangan. Contoh produk dari

bahan elastomer adalah polyurethane.

Polyurethane memiliki kemampuan dan karakteristik seperti karet dan plastik

keras. Karena memiliki kemampuan gabungan, maka bahan ini banyak digunakan

untuk roller, sebagai bantalan dan spring (Madsen, 2004).

2.10.Pencegahan Korosi

Korosi didefinisikan sebagai kerusakan yang tidak disengaja yang terjadi pada

logam yang merupakan reaksi elektrokimia dan umumnya dimulai pada

permukaan. Beberapa teknik untuk pencegahan korosi pada logam adalah dengan

pemilihan material, perubahan lingkungan, desain, coating dan perlindungan

katodik (Callister, 2007).

Salah satu cara yang paling efektif untuk mencegah korosi adalah dengan

perlindungan katodik (cathodic protection). Salah satu teknik perlindungan

katodik adalah dengan proses galvanizing. Proses galvanizing adalah proses

pelapisan seng (zinc coating) yang diterapkan pada permukaan baja dengan proses

hot dipping. Di atmosfer dan di lingkungan yang paling berair, seng bersifat

anodic. Dengan demikian akan melindungi katodik baja jika ada kerusakan pada

permukaan, seperti ditunjukkan dalam gambar 2.9. Jika terdapat korosi pada

lapisan zinc coating, maka tingkat kerusakannya akan pelan karena rasio area

permukaan anode to cathode adalah cukup besar.

27

Sumber: Callister (2007)

Gambar 2.17 Galvanic protection dengan zinc coating

2.11.Kualitas ( Quality )

Menurut (J.M Juran, 1993) kualitas adalah kesesuaian spesifikasi produk

yang memenuhi kebutuhan pelanggan dan dengan demikian memberikan

kepuasan kepada pelanggan.

Menurut (Goetsch at all, 2006) kualitas adalah karakteristik dari produk,

jasa, manusia, proses dan lingkungan yang sesuai dengan keinginan.

2.12.Quality Seven Tools

Seven Tools adalah alat-alat bantu yang berbentuk diagram dan grafik yang

bermanfaat untuk mengumpulkan dan menampilkan data-data. Data berisi

informasi-informasi yang dapat digunakan untuk pemecahan masalah,

pengambilan keputusan, menelusuri berbagai kemungkinan penyebab masalah

dan dapat digunakan untuk memprediksi kemampuan dan masalah dimasa depan

(Goetsch at all, 2006).

2.12.1.Pareto Chart

Pareto (pah-ray-toe) chart adalah alat bantu yang berguna untuk memisahkan

sesuatu yang penting dengan sesuatu yang biasa. Pareto chart pertama kali

dikenalkan oleh Dr. Joseph Juran. Diagram ini pertama kali dipublikasikan oleh

Vifredo Pareto (1848-1923), bahwa di dunia ini kasus yang kecil dapat

28

menyebabkan masalah yang besar. Penelitian lebih lanjut oleh Dr. Joseph Juran

dalam manajemen kualitas menyatakan aturan vital few and trivial many atau 20%

dari sesuatu bertanggung jawab akan 80% hasil-hasilnya. Aturan ini juga berarti

sesuatu yang sedikit (20%) adalah vital dan yang banyak (80%) adalah tidak

signifikan. Analisis pareto adalah proses dalam meranking kesempatan untuk

menentukan prioritas kesempatan yang harus diselesaikan terlebih dahulu. Ini juga

dikenal dengan memisahkan sedikit yang penting dari banyak yang sepele

(Goetsch at all, 2006).

Sumber: Goetsch (2006)

Gambar 2.18 Contoh diagram Pareto

2.12.2.Cause and Effect Diagrams

Cause and effect diagrams adalah diagram yang digunakan untuk

mengidentifikasi dan memisahkan faktor penyebab masalah. Pertama kali

dikembangkan oleh Dr. Kaoru Ishikawa seorang ahli kualitas dari Jepang, maka

diagram ini disebut juga Ishikawa diagram. Diagram ini juga sering disebut

fishbone diagram karena bentuknya seperti ikan.

Cause and effect diagrams adalah tool dari seven tools yang tidak berdasarkan

pada data statistik. Diagram ini digunakan untuk menggambarkan berbagai faktor

29

di dalam proses yang mempengaruhi output dari suatu proses (Goetsch at all,

2006).

Sumber: Goetsch (2006)

Gambar 2.19 Contoh Cause and Effect diagram

2.12.3.Check Sheets

Checksheet digunakan untuk mempermudah dalam mengumpulkan data untuk

tujuan tertentu dan untuk memperoleh informasi yang berguna. Untuk membuat

checksheet harus diperhatikan tujuan yang mau didapat. Macam-macam check

sheet: Defective Item Check Sheets (mencari jenis-jenis defect), Defect Location

Check Sheets (mencari lokasi defect yang terjadi di proses), Defect Faktor Check

Sheets (mencari data faktor penyebab defect seperti faktor waktu, temperatur,

mesin dan operator) dan masih banyak lagi lainnya (Goetsch at all, 2006).

Sumber: Goetsch (2006)

Gambar 2.20 Contoh Checksheet Defect Factors-Miswires

30

2.12.4.Histogram

Histogram adalah digunakan untuk memetakan frekwensi kejadian. Seberapa

sering terjadinya sesuatu. Sumbu x menunjukkan skala pengukuran dan sumbu y

menunjukkan frekuensi dari kejadian. Histogram disebut juga frequency

distribution diagrams (Goetsch at all, 2006).

Sumber: Goetsch (2006)

Gambar 2.21 Contoh Histogram

2.12.5.Scatter Diagram (Diagram Sebar)

Scatter diagram digunakan untuk menentukan korelasi (hubungan) antara dua

karakteristik (variabel). Scatter diagram berguna dalam menguji hubungan antara

faktor proses dan karakteristik produk yang mengalir keluar dari proses (Goetsch

at all, 2006).

Sumber: Goetsch (2006)

Gambar 2.22 Contoh Scatter Diagram

31

2.12.6.Run Chart and Control Chart

Run Chart dan Control Chart biasanya dianggap bersama-sama sebagai alat

tunggal. Keduanya bisa sangat kuat dan efektif untuk pelacakan dan pengendalian

proses dan merupakan dasar bagi perbaikan proses.

2.12.6.1.Run Chart

Run Chart mencatat hasil output dari suatu proses dari waktu ke waktu, karena

salah satu sumbu biasanya sumbu x mewakili waktu. Run Chart dapat

memberikan gambaran mudah dimengerti tentang apa yang terjadi dalam proses

seiring berjalannya waktu. Untuk alasan ini, run chart juga disebut sebagai grafik

tren (Goetsch at all, 2006).

Sumber: Goetsch (2006)

Gambar 2.23 Contoh Run Chart

2.12.6.2.Control Chart

Metode yang sering digunakan untuk mengetahui sumber variasi dari proses

adalah peta-peta kendali atau kontrol (control chart) beserta analisis kapabilitas

proses. Peta kontrol pertama kali diperkenalkan oleh Dr. Walter Shewart dari Bell

Telephone Laboratories, Amerika Serikat pada tahun 1920-an dengan maksud

untuk menghilangkan variasi yang tidak normal melalui pemisahan variasi yang

disebabkan oleh penyebab khusus (special cause variation) dari variasi yang

disebabkan oleh penyebab umum (Goetsch at all, 2006).

32

Sumber: Goetsch (2006)

Gambar 2.24 Contoh Control Chart

Fungsi utama diagram kontrol menurut (C. Tri Hendradi, 2006) adalah sebagai

berikut:

1. Membantu mengurangi variabilitas

2. Memonitor kinerja setiap saat

3. Memungkinkan proses koreksi untuk mencegah penolakan

4. Trend dan kondisi di luar kendali terdeteksi secara cepat.

Diagram kontrol merupakan run chart dalam suatu interval keyakinan tertentu,

biasanya 3 standar deviasi (3σ). Diagram ini memuat 3 macam garis batas, (1)

Batas kontrol atas atau Upper Control Limit (UCL), (2) Rata-rata kualitas sampel,

dan (3) Batas kontrol bawah atau Lower Control Limit.(LCL). Garis UCL dan

LCL merupakan garis dengan menambahkan dan mengurangkan 3 standar deviasi

(3σ) dari garis rata-rata kualitas sampel. Sampel yang berada di dalam rentang

UCL dan LCL dikatakan berada dalam pengawasan, sedangkan yang berada di

luar rentang UCL-LCL dikatakan berada di luar pengawasan.

Secara umum diagram kontrol dapat digolongkan dalam dua kategori, yaitu

diagram kontrol variabel dan diagram kontrol atribut. Diagram kontrol variabel

memiliki tipe data kontinu dan datanya diperoleh dari hasil pengukuran. Sebagai

contoh, pengukuran berat, suhu dan tekanan. Diagram kontrol atribut memiliki

tipe data diskrit dan datanya diperoleh sebagai hasil perhitungan. Sebagai contoh,

33

menghitung jumlah cacat atau proporsi cacat produk. Gambar hierarki pemilihan

diagram kontrol adalah sebagai berikut:

Sumber: C.Tri Hendradi (2006)

Gambar 2.25 Contoh Hierarki pemilihan diagram kontrol chart

2.12.7.Stratification

Stratification merupakan tindakan mengurai atau mengelompokkan persoalan-

persoalan menurut golongan sejenis yang lebih kecil atau menjadi unsur-unsur

tunggal dari persoalan sehingga mudah dianalisa. Stratifikasi dapat berdasarkan

jenis kerusakan, penyebab kerusakan, lokasi kesalahan, waktu kejadian, unit kerja

atau orang yang mengerjakan. Kegunaan stratifikasi adalah dapat melihat dengan

terperinci karakteristik yang sudah dibuat sehingga dapat membantu untuk

melakukan analisis yang mendalam (Goetsch at all, 2006).

34

Sumber: Goetsch (2006)

Gambar 2.26 Contoh Stratification

2.13. Uji Hipotesis Untuk Rata-rata

Umumnya uji hipotesis rata-rata digunakan untuk penetapan faktor kausatif (x)

dengan cara mengonfirmasikan sumber-sumber variasi. Disamping itu juga untuk

menunjukkan perbedaan yang signifikan antara data baseline dengan data yang

diambil setelah pengembangan atau perbaikan yang telah dilakukan (C.Tri

Hendradi, 2006). Uji ini sangat penting untuk mengetahui:

1. Apakah terjadi perbedaan yang signifikan antara dua sample populasi?

2. Apakah terjadi perbedaan yang signifikan antara dua sample populasi dengan

suatu target nilai tertentu?

Secara sederhana penolakan dan penerimaan suatu hipotesis adalah dengan

membandingkan nilai statistik hitung dengan nilai statistik tabel.

Sumber: C. Tri Hendradi (2006)

Gambar 2.27 Contoh daerah penerimaan dan penolakan suatu hipotesis

35

Disamping itu dapat juga menggunakan p-value dalam melakukan hipotesis. P-

value digunakan untuk mewakili probabilitas bahwa tidak ada perbedaan yang

terjadi. Sebaliknya perbedaan akan terjadi jika p-value lebih kecil bila

dibandingkan dengan tingkat alpha error ( ).

Pada minitab ada empat macam uji hipotesis pada perbedaan rata-rata, yaitu 1-

sample Z, 1-sample, 2-sample, Paired t, 1 proportion, 2 proportions.

Uji satu sisi (one tailed) diterapkan bila alternatif hipotesis lebih besar dari rata-

rata atau lebih kecil dari rata-rata.

Sumber: C. Tri Hendradi (2006)

Gambar 2.28 Contoh Uji satu sisi

Uji dua sisi diterapkan bila alternatif hipotesis tidak sama dengan rata-rata. Jadi

bisa lebih kecil dan lebih besar dari rata-rata.

Sumber: C. Tri Hendradi (2006)

Gambar 2.29 Contoh Uji dua sisi

36

2-Proportion adalah uji proporsi binomial pada dua populasi. Uji ini

membandingkan satu proporsi binomial dengan proporsi binomial lainnya.

Langkah-langkah analisis pada minitab:

1. Klik Stat => Basic Statistic => 2 Proportion sehingga muncul kotak dialog 2

Proportion sebagai berikut:

Sumber: C. Tri Hendradi (2006)

Gambar 2.30 Contoh kotak dialog 2 proportion

2. Pilih summarized data. Masukkan data pertama pada baris First – trials dan

First – Events. Masukkan data ke dua pada baris second – trials dan second –

events.

3. Klik option. Akan muncul kotak dialog 2 proportion – options. Tetapkan

rentang keyakinan (95) pada kotak Confidence level. Satuan confidence level

adalah % dengan nilai default 95. Tetapkan nilai perbedaan antara proporsi 1

dengan proporsi 2 (nilai 0) pada kotak Test difference dan pilih greather than

pada kotak alternative, untuk uji satu sisi. Klik OK.

37

Sumber: C. Tri Hendradi (2006)

Gambar 2.31 Contoh kotak dialog 2 proportion-options

5. Klik OK. Hasilnya akan muncul pada lembar session sebagai berikut:

Sumber: C. Tri Hendradi (2006)

Gambar 2.32 Contoh kotak dialog 2 proportion-options

2.14. Membuat P Chart dan NP Chart dengan Software Minitab

Diagram kontrol P Chart dan NP Chart digunakan apabila data yang diamati

adalah atribut dan perhitungannya berdasakan proporsi cacat. Proporsi cacat pada

suatu pengamatan merupakam perbandingan sample cacat dengan jumlah sample

pengamatan. Langkah-langkah pengolahan data menggunakan P Chart dengan

menggunakan software minitab adalah sebagai berikut:

1. Klik stat => Control Charts => Attributes Charts => P Chart, sehingga muncul

kotak dialog P Charts:

38

Sumber: C. Tri Hendradi (2006)

Gambar 2.33 Contoh kotak dialog P Chart

2. Masukkan variabel cacat pada kotak variable.

3. Masukkan variabel jumlah sampel pada kotak subgroup sizes.

4. Klik OK, maka akan diperoleh hasil lembar session dan diagram kontrol seperti

contoh berikut:

Sumber: C. Tri Hendradi (2006)

Gambar 2.34 Contoh P Chart cacat kemasan

Pada BAB ini telah dijelaskan mengenai tinjauan pustaka, penjelasan mengenai

metodologi penelitian akan di jelaskan pada BAB III pada halaman berikutnya. Consumen

Internal

39

BAB III

METODOLOGI PENELITIAN

Untuk memberikan penjelasan mengenai jalannya penelitian, berikut alur

metodologi yang digunakan.

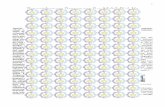

Gambar 3.1 Metodologi penelitian

Observasi Awal

Studi Pustaka

Simpulan dan Saran

Observasi Awal

1. Pengamatan lapangan 2. Diskusi

Identifikasi Masalah

1. Perumusan Masalah

2. Tujuan Penelitian

Studi Pustaka

- Product design and development - Engineering drawing and design

- Perancangan elemen mesin terpadu

Pengumpulan dan Pengolahan Data

1.Garis besar proses

2. Data output dan cacat proses chipmount

3. Data no-operation mesin multimount-1005 4. Mengukur gap pick-up unit dengan template

5. Wawancara kebutuhan pelanggan

6. Membuat diagram pareto cacat dan no-operasi

Data dan Analisis

1. Concept development

- Identifikasi kebutuhan pelanggan - Penetapan spesifikasi target

- Penyusunan konsep

2. System level design - Drawing assembly location

3. Detail design

- Perhitungan dan pemilihan spring - Pemilihan bahan location

- Membuat detail gambar bagian

4. Analisis

- Testing and refinement - Membandingkan proporsi cacat sebelum dan

sesudah

5. Production rump-up - Kontrol hasil implementasi perancangan

Simpulan dan Saran

Identifikasi Masalah

Pengumpulan dan

Pengolahan Data

Data dan Analisis

40

3.1.Observasi Awal

Observasi awal dilakukan dengan melakukan:

Pengamatan lapangan: pada tahap ini dilakukan pengamatan langsung ke