Pengaruh Ketajaman Sudut Potong Pahat Bubut

Click here to load reader

-

Upload

cahyonosakti -

Category

Documents

-

view

214 -

download

11

Transcript of Pengaruh Ketajaman Sudut Potong Pahat Bubut

PENGARUH KETAJAMAN SUDUT POTONG PAHAT BUBUT (HSS)

TERHADAP KEKASARAN PERMUKAAN UNTUK JENIS PEMBUBUTAN

AKHIR

Ulana Masitoh

Universitas Pendidikan Indonesia

ABSTRAK

Pada pembubutan ada dua macam yaitu kasar dan akhir (finishing), pada

pembuatan akhir ini dilakukan untuk mendapatkan hasil pembubutan sesuai dengan

nilai kekasaran yang diinginkan, Untuk itu faktor yang sangat dominan yang sering

dijumpai yaitu dengan membentuk ketajaman sudut potong (geometri) pahat dengan

bentuk tertentu. Dalam prakteknya pahat yang dapat diubah bentuk geometrinya

adalah pahat jenis HSS (High Speed Steel). Penelitian ini dilakukan seberapa besar

pengaruh dari bentuk sudut pahat (geometrinya) terhadap kekasaran permukaan dari

bahan baja. Sudut pahat yang di buat bervariasi sesuai dengan standar yang telah

ditetapkan yaitu antara 8o – 20

o. Hasil dari analisis ini ternyata nilai kekasaran

maksimum yang dapat dicapai dari semua geometri pahat yang dibuat sesuai dengan

apa yang di rekomendasikan yaitu N6 sampai dengan N8.

Kata kunci: Geometri, Pahat, Kekasaran, HSS.

PENDAHULUAN

Proses bubut merupakan proses pengerjaaan material dimana alat pahat

bergerak mendatar (searah meja/bed mesin), melintang atau membentuk sudut secara

perlahan dan teratur baik secara otomatis ataupun manual. Pada proses pembubutan

berlangsung, benda kerja berputar dan pahat disentuhkan pada benda kerja sehingga

terjadi penyayatan. Penyayatan dapat dilakukan kearah kiri atau kanan, sehingga

menghasilkan benda kerja yang berbentk silinder. Dalam proses ini akan terdapat

pengaruh dari proses pemakanan itu sendiri terhadap benda kerja. Dimana ini akan

berpengaruh kepada kekasaran permukaan benda kerja itu. Dengan adanya hal

tersebut banyak operator/pengusaha kecil yang bergerak dibidang jasa pembubutan

sering melakukan hal yang biasa dilakukan yaitu dengan cara merubah posisi pahat

baik itu pada tool post atau eretan atas atau juga menggantikan pahat tersebut untuk

mendapatkan kekasaran permukaan benda yang akan dibubut sesuai dengan

keinginan. Diantara cara tersebut yang perlu diperhatikan adalah geometri pahat,

sebab ada bagian dari geometri pahat itu yang boleh diubah-ubah sehingga hasil dari

kekasaran permukaan pembubutan benda kerja akan didapat nilai maksimal.

Oleh karena itu, saya sebagai salah seorang yang telah melibatkan diri di bidang

keteknikan merasakan perlu untuk melakukan analisis tentang pengaruh dari

perubahan geometri pahat bubut khususnya bahan High Speed Steel (HSS) terhadap

pengaruh kekasaran permukaan pada pembubutan benda kerja pada proses akhir

(finishing process) dimana dalam analisis ini putaran dari mesin bubut tetap

(konstan) tetapi hanya geometrinya yang berubah.

Berdasarkan pengamatan yang pernah saya lakukan selama ini di lapangan,

untuk memperoleh suatu kekasaran permukaan tertentu biasanya operator yang

mengerjakan jasa pembubutan hanya akan melakukan perubahan terhadap posisi dari

pahat atau melakukan perubahan pahat dengan pahat yang baru yang lebih tajam

tanpa merubah geometri pahat. Oleh sebab itu, saya tertarik untuk menganalisis

seberapa besar pengaruh perubahan geometri pahat terhadap hasil pembubutan.

Tujuan dari penelitian ini adalah untuk mendapatkan geometri yang terbaik

pada proses permesinan dengan mesin bubut, sehingga nantinya dapat meningkatkan

efisiensi kerja.

Manfaat Hasil Analisis

1. Memberikan suatu tabel acuan agar dapat digunakan untuk mendapatkan nilai

kekasaran maksimum bila menggunakan geometri tertentu.

2. Meningkatkan efisiensi kerja baik bagi operator mesin bila nilai kekasaran

dapat dicapai tanpa merubah posisi pahat atau menukar pahat menjadi yang

lebih tajam.

TINJAUAN PUSTAKA

Harun (1990) mengemukakan bahwa „…Pahat adalah alat potong yang

digunakan di mesin bubut‟. Fungsi utama dari pahat adalah untuk

menyayat/memotong benda kerja hingga menjadi ukuran tertentu sesuai dengan yang

dikehendaki. Biasanya pahat bubut terbuat dari Tool Steel, High Speed Steel, dan

Carbide Tepped.

Jenis pahat yang akan di analisis disini termasuk kedalam pahat bubut yang

terbuat dari HSS.

Bambang Priambodo (1995) mengemukakan juga mengenai pahat jenis HSS

yaitu sebagai berikut :

High Speed Steel (HSS) adalah salah satu bahan pahat bubut yang banyak

digunakan oleh operator untuk membubut baja karbon rendah atau medium. HSS ini

mempunyai kemampuan potong pada kecepatan yang tinggi dan mampu kerja pada

suhu yang tinggi. Bahan pahat HSS juga dapat dengan mudah di bentuk menjadi

pahat potong proses yang rumit/proses pabrik cukup hanya di bentuk dengan mesin

gerinda duduk kasar dibandingkan dengan yang lain seperti carbide.

Untuk mendapatkan tingkat kekasaran yang ideal pada proses pembubutan

disamping memperhatikan kecepatan putar mesin juga harus memperhatikan dimensi

pahat. “Kekasaran permukaan juga dipengaruhi oleh getaran mesin, ketidak telitian

alat potong, kerusakan struktur material ini seperti diketahui ketika dipotong dengan

kecepatan potong rendah. Untuk hasil kekasaran permukaan yang baik sebaiknya

peralatan harus tajam “ (Makmur dan Taufikurrahman, 2005).

Metodologi yang diaplikasikan pada penelitian ini menitik beratkan pada

proses penggerindaan yaitu dengan memvariasikan geometri pahat dan kecepatan

potongnya tetap sehingga akan didapat hubungan korelasi antara kekasaran dan

material.

PEMBAHASAN

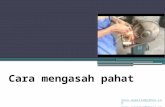

Ketajaman mata pemotong pahat besar sekali efeknya terhadap benda yang

dibubut. Jika bentuk atau ketajaman pahat itu tidak baik, maka hasil bubutan itu tidak

baik pula. Seseorang yang sudah mahir dalam membubut dan berpengalaman akan

cepat mengetahui keadaan pahat yang sedang dipakainya, tajam atau tumpul.

Keadaan pahat dapat dilihat atau dirasakan dengan melihat hasil penyayatannya atau

diwaktu penyayatan itu digerakkan secara manual.

Menurut jenis pekerjaannya pahat dibedakan menjadi :

Pahat Roughing

Selama pengerjaan kasar, pahat harus menyayat benda kerja dalam waktu

yang sesingkat mungkin. Maka digunakan pahat roughing yang konstruksinya dibuat

kuat.

Pahat Finishing

Apabila diinginkan hasil permukaan yang halus, sebaiknya digunakan pahat

finishing. Ada dua jenis pahat finishing, yaitu “pahat finishing titik” dan “pahat

finishing datar”. Pahat finishing titik mempunyai sisi potong bulat, sedang pahat

finishing datar mempunyai sisi potong rata. Setelah digerinda, sisi potong pahat

finishing harus di honing dengan oil stone.

Dari pahat-pahat yang telah disebutkan di atas, maka kriteria sudut yang

harus dimiliki pahat pada proses pembubutan adalah sebagai berikut.

1. Clearance Angle α ( Sudut bebas )

Sudut ini mempengaruhi gesekan antara bidang iris benda kerja dengan bidang bebas

perkakas. Jika sudut bebas kecil maka gesekan bertambah. Maka timbul panas yang

lebih tinggi dan penyayat (pahat) cepat aus.

2. Wedge Angle β ( Sudut pasak )

Merupakan sudut terpenting dalam pembentukan serpih. Suatu penyayat dengan

sudut pasak yang kecil mudah membenam kedalam bahan/material. Pasak ramping

hanya memiliki partikel massa yang jumlahnya sedikit untuk menampung gaya sayat

dan menyalurkan panas. Karena itu pasak ramping mudah patah dan menjadi tumpul

dalam waktu yang singkat. Maka sudut pasak tidak boleh dibuat lebih besar ataupun

lebih kecil daripada tuntutan pengerjaan yang sesuai dengan material yang

dikerjakan.

3. Rake Angle γ ( Sudut buang )

Sudut serpih mempengaruhi pembentukan serpih dan tekanan sayat. Pada sudut

serpih yang kecil, serpih dibelakang keatas bidang serpih secara drastis, sehingga

tekanan sayat meningkat. Peningkatan sudut serpih menyebabkan pengecilan sudut

pasak yang mengakibatkan pengurangan daya tahan penyayat. Untuk bahan yang

keras dan rapuh, sudut serpih harus kecil. Sudut serpih dapat 0˚ atau bahkan negatif.

Selain sudut diatas, masih ada sudut lain yang terdapat pada roughing tool.

4. Plan angle χ (sudut sisi potong)

Plan angle terdapat di antara sisi potong utama dan permukaan benda kerja yang

dikerjakan. Bilamana plan angle terlalu besar, chip yang dihasilkan terlalu tipis dan

tekanan potong akan disalurkan pada sisi potong yang pendek. Dengan demikian sisi

potong tertekan dengan berat, akibatnya pahat cepat rusak. Plan angle yang terlalu

kecil mengakibatkan chip menjadi tebal pada kedalaman yang sama, sehingga pahat

akan tahan lama. Biasanya ukuran normal untuk plan angle yang dipertahankan

adalah 45˚. Plan angle yang kecil mengakibatkan bengkok pada pahat diwaktu

pengerjaan. Plan angle yang besar mengakibatkan tekanan menjadi kecil, sehingga

kemungkinan bengkok berkurang.

Nose Angle ε

Nose angle dirangkum oleh sisi potong utama dan kedua, sehingga berjumlah 90˚.

Pahat yang dengan nose angle yang kecil akan cepat mengakibatkan tumpul.

HASIL PEMBAHASAN

Agar menghasilkan kemampuan penatalan yang baik, maka pahat bubut

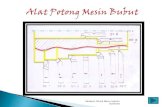

memiliki sudut-sudut geometris. Sudut-sudut geometris tersebut terdiri dari :

- sudut potong sisi ( 45o – 60

o )

- sudut jalan bebas ( 8o – 15

o )

- sudut baji ( 30o – 82

o )

- sudut siduk ( 10o – 52

o )

Gambar 1

Sudut geometris pada pahat bubut

Bentuk pahat untuk benda kerja dengan bahan yang lebih keras akan

berlainan dengan bentuk pahat untuk benda kerja dengan bahan yang lebih lunak.

Cutting tool yang baik adalah yang dapat digunakan untuk penyayatan yang

sempurna. Dalam hal ini pengaruh dari bentuk dan ukuran yang diutamakan. Dan

yang tidak bisa diabaikan dalam hal ini adalah sudut bentuk pahat itu sendiri. Karena

setiap pengerjaan material yang berbeda membutuhkan sudut potong yang berbeda

pula.

Di bawah ini adalah daftar sudut-sudut pahat bubut untuk beberapa logam :

Tabel 1

Sudut pahat yang direkomendasikan untuk pahat potong Bahan HSS

Bahan Benda Kerja V W S

Alumunium 8 o

30 o

- 50 o

32 o

– 52 o

Perunggu 10

o – 15

o 40

o 15

o – 40

o

Kuningan 12

o – 15

o 50

o 25

o – 28

o

Baja sampai 60 kg / mm2 8

o 62

o 20

o

Baja 60 kg / mm2

ke atas 8 o

68 o

14 o

Besi tuang 6 o

74 o

10 o

Pahat ulir 8 o

82 o

-

Permukaan yang terjadi dari proses pembubutan akan mengalami suatu

perubahan atau penyimpangan, penyimpangan ini terjadi akibat dari bentuk pahat

yang dibuat dan juga putaran benda kerja yang tidak sesuai.

Pembubutan ini merupakan salah satu proses permesinan yang merupakan

salah satu teknologi yang banyak digunakan di industri, sehingga sampai sekarang

ini banyak sekali dilakukan pengujian untuk memdapatkan hasil permukaan potong

yang sempurna. Dengan melakukan analisa ini diharapkan dapat menghasilkan

kualitas pembubutan yang optimal dari perubahan geometri pahat.

KESIMPULAN

Berdasarkan pembahasan yang telah diuraikan di atas, dapat ditarik

kesimpulan bahwa ternyata pengubahan geometri pahat ada pengaruh terhadap

kekasaran permukaan, tetapi ternyata dengan sudut yang besar belum tentu

mendapatkan kehalusan permukaan yang tinggi. Serta nilai kekasaran maksimum

yang dapat dicapai dari semua geometri pahat yang dibuat sesuai dengan yang

direkomendasikan yaitu antara N6 sampai dengan N8.

Pada analisis ini mesin yang digunakan adalah mesin bubut kovensional yang

dikontrol oleh kemampuan operator dan pengaruh pahat sangat berpengaruh terhadap

kekasaran permukaan bila pahatnya mengalami keausan atau tumpul segera diasah

kembali agar kekasaran yang diinginkan dapat dicapai, tetapi hal itu jangan sering

dilakukan karena ini akan menyebabkan efisien kerja kita berkurang.

DAFTAR PUSTAKA

BH. Amstead, Bambang Priambodo. 1995. Teknologi Mekanik II. Erlangga. Jakarta.

Harun. 1990. Alat-alat perkakas 3 (Pengerjaan Penyayatan). Bina Cipta. Jakarta.

Sarjono. 1978. P dan K. Teknologi Mekanik II. Jakarta.

Makmur dan Taufikurrahman. 2006. Pengaruh Variasi Putaran, Kecepatan Putar

Benda serta Kecepatan Meja terhadap Nilai Kekasaran Benda Kerja pada

Proses penggerindaan silinder. Teknika. Politeknik Negeri Sriwijaya, Palembang