Pembahasan AP

-

Upload

riska-dian -

Category

Documents

-

view

161 -

download

21

description

Transcript of Pembahasan AP

BAB IV

HASIL DAN PEMBAHASAN

A. Hasil

1. Hasil peramalan 5 bulan kedepan

Periode Ramalan Agregat (unit)

Januari 1.400

Februari 1.450

Maret 1.600

April 1.800

Mei 1.200

2. Informasi produksi

Jenis informasi produksi KeteranganJumlah jam kerja per pekerja per hari (jam/hari) 7Jumlah hari kerja dalam satu minggu (hari/minggu) 5Jumlah minggu dalam satu bulan (minggu/bulan) 4Biaya pekerja ($/jam per pekerja) 2Biaya undertime ($/jam) 1Jumlah persediaan awal (unit) 250Kapasitas lembur per pekerja per bulan (jam) 40Biaya lembur per jam per pekerja ($/jam per pekerja) 3Biaya perekrutan pekerja ($/pekerja) 50Biaya pemberhentian pekerja ($/pekerja 60Kapasitas gudang (maksimum persediaan dalam (unit) 5000Persediaan pengaman (Safety stock) dalam (unit) 50Biaya penyimpanan ($/unit per bulan) 0.01Waktu perakitan per unit (jam) 0.5

3. Hasil perencanaan agregat dengan metode level capacity strategy

i. Level-analysis (CAP)

11-20-2013 Regular Overtime Total Ending Number of

13:59:13 Demand Production Production Production Inventory Hiring Dismissal EmployeesInitial 250 6Januari 1,400.00 1,450.00 0 1,450.00 300 0 0 6Februari 1,450.00 1,450.00 0 1,450.00 300 0 0 6Maret 1,600.00 1,450.00 0 1,450.00 150 0 0 6April 1,800.00 1,450.00 0 1,450.00 0 0 0 6Mei 1,200.00 1,450.00 0 1,450.00 50 0 0 6

Total 7,450.00 7,250.00 0 7,250.00 800 0 0

ii. Level-cost (CAP)

11-20-2013 Inventory TOTAL

13:59:30Regular Time Undertime Overtime

Holding cost Hiring Dismissal COST

Januari $1,450 $115 0 $3 0 0 $1,568Februari $1,450 $115 0 $3 0 0 $1,568Maret $1,450 $115 0 $1.50 0 0 $1,566.50April $1,450 $115 0 0 0 0 $1,565Mei $1,450 $115 0 $0.50 0 0 $1,565.50

Total $7,250 $575 0 $8 0 0 $7,833

iii. Level-analysis (CRTE)

11-20-2013 Regular Overtime Total Ending Number of

14:19:17 Demand Production Production Production Inventory HiringDismissal Employees

Initial 250 6

Januari1,400.00 1,680.00 0 1,680.00 530 0 0 6

Februari1,450.00 1,680.00 0 1,680.00 760 0 0 6

Maret1,600.00 1,680.00 0 1,680.00 840 0 0 6

April1,800.00 1,680.00 0 1,680.00 720 0 0 6

Mei 1,200.0 1,680.00 0 1,680.00 1,200.00 0 0 6

0

Total7,450.00 8,400.00 0 8,400.00 4,050.00 0 0

iv. Level-cost (CRTE)

11-20-2013 Inventory TOTAL

14:26:10Regular Time

Overtime

Holding cost Hiring

Dismissal COST

Januari $1,680 0 $5.30 0 0$1,685.30

Februari $1,680 0 $7.60 0 0$1,687.60

Maret $1,680 0 $8.40 0 0$1,688.40

April $1,680 0 $7.20 0 0$1,687.20

Mei $1,680 0 $12 0 0 $1,692

Total $8,400 0 $40.50 0 0$8,440.50

4. Hasil perencanaan agregat dengan metode chase strategy/ matching

demand

i. Chase-analysis (UPTWRTE)

11-20-2013 Regular Overtime Total Ending Number of

14:29:34 Demand Production Production Production Inventory Hiring

Dismissal Employees

Initial 250 6Januari 1,400.00 1,200.00 0 1,200.00 50 0 1 5Februari 1,450.00 1,450.00 0 1,450.00 50 1 0 6Maret 1,600.00 1,600.00 0 1,600.00 50 0 0 6April 1,800.00 1,800.00 0 1,800.00 50 1 0 7Mei 1,200.00 1,200.00 0 1,200.00 50 0 2 5

Total 7,450.00 7,250.00 0 7,250.00 250 2 3ii. Chase-cost (UPTWRTE)

11-20-2013 Inventory TOTAL14:43:3

3Regular Time

Undertime

Overtime

Holding cost Hiring

Dismissal COST

Januari $1,200 $100 0 $0.50 0 $60$1,360.50

Februari $1,450 $115 0 $0.50 $50 0

$1,615.50

Maret $1,600 $40 0 $0.50 0 0$1,640.50

April $1,800 $80 0 $0.50 $50 0$1,930.50

Mei $1,200 $100 0 $0.50 0 $120$1,420.50

Total $7,250 $435 0 $2.50 $100 $180$7,967.50

iii. Chase-analysis (UPTWRAOE)

11-20-2013 Regular Overtime Total Ending Number of

14:46:49 Demand Production Production Production Inventory HiringDismissal Employees

Initial 250 6Januari 1,400.00 1,120.00 80 1,200.00 50 0 2 4Februari 1,450.00 1,400.00 50 1,450.00 50 1 0 5Maret 1,600.00 1,400.00 200 1,600.00 50 0 0 5April 1,800.00 1,400.00 400 1,800.00 50 0 0 5Mei 1,200.00 1,120.00 80 1,200.00 50 0 1 4

Total 7,450.00 6,440.00 810 7,250.00 250 1 3iv. Chase-cost (UPTWRAOE)

11-20-2013 Inventory TOTAL14:51:3

4Regular Time

Overtime

Holding cost Hiring

Dismissal COST

Januari $1,120 $120 $0.50 0 $120$1,360.50

Februari $1,400 $75 $0.50 $50 0

$1,525.50

Maret $1,400 $300 $0.50 0 0$1,700.50

April $1,400 $600 $0.50 0 0$2,000.50

Mei $1,120 $120 $0.50 0 $60$1,300.50

Total $6,440 $1,215 $2.50 $50 $180$7,887.50

B. Pembahasan

Pada acara kedua praktikum perencanaan dan pengendalian produksi kali

ini akan dipelajari mengenai perencanaan agregat atau agregat planning (AP).

Tujuan praktikum kali ini yaitu mengajarkan mahasiswa untuk dapat melakukan

perencanaan agregat dengan bantuan komputer. Selain itu, bertujuan pula untuk

mengajarkan mahasiswa agar dapat menganalisis atau mengintepretasikan hasil

perencanaan agregat. Praktikum perencanaan agregat ini memiliki banyak

manfaat. Manfaat tersebut antara lain mahasiswa dapat memahami metode

perencanaan agregat dengan menggunakan software yang dipakai. Mahasiswa

juga menjadi paham akan prinsip dari perencanaan agregat dan metode-metode

pendekatannya. Setelah memahami perencanaan dan software yang digunakan

maka diharapkan mahasiswa dapat menyelesaikan masalah perencanaan produksi

yang berkaitan dengan perencanaan agregat

Praktikum perencanaan agregat ini menggunakan program WinQSB yang

dapat dijalankan pada sistem operasi baik Windows ataupun Linux. Program

WinQSB cukup simpel sehingga dapat memudahkan user untuk dapat mengolah

data karena user cukup memasukkan data yang diperlukan untuk mengetahui

perencanaan agregat yang tepat. Program WinQSB dapat menyelesaikan kasus

perencanaan agregat dalam industri agar produksi dapat direncanakan secara

optimal. Perencanaan tersebut meliputi waktu produksi, jumlah pekerja, biaya

pekerja, jumlah persediaan atau inventori, dan juga biaya lainnya seperti biaya

holding cost dan biaya undertime.

Definisi dari perencanaan agregat sendiri suatu proses penetapan tingkat

output/kapasitas produksi secara keseluruhan guna memenuhi tingkat permintaan

yang diperoleh dari peramalan dan pesanan dengan tujuan meminimalkan total

biaya produksi. Perencanaan agregat merupakan suatu perencanaan produksi

jangka panjang menengah terhadap sekelompok produk yang berada dalam satu

famili (product family). Perencanaan agregat merupakan proses perencanaan

kualitas dan pengaturan waktu pengeluaran selama periode waktu tertentu (3

bulan sampai 18 bulan), melalui penyesuaian variabel-variabel tingkat produksi,

tenaga kerja, persediaan dan variabel lain yang dapat dikendalikan. Digunakan

istilah agregat adalah kerena peramalan permintaan akan berbagai barang

digabungkan menjadi unit-unit yang homogen.

Untuk memulai praktikum, sebelumnya dipersiapkan dahulu alat tulis

dan komputer yang telah terinstall program WinQSB. Selanjutnya, akan

digunakan studi kasus seperti yang telah tertulis pada modul praktikum untuk

mempelajari perencanaan agregat ini. Apabila semua telah siap, pertama-tama

tentukan tujuan perencanaan agregat. Kemudian tentukan jangka waktu

perencanaan yang diisi dengan angka 5 yang menunjukkan waktu perencanaan 5

bulan ke depan.

Jika telah ditentukan tujuan dan waktu perencanaan selanjutnya adalah

menjalankan program WinQSB. Kemudian pilih Agregat Planning. Pada menu

“File” opsi “New Problem” dipilih dan diisikan problem type yaitu simple model,

problem title yaitu perencanaan agregat, number of planning periods diisi dengan

angka 5. Angka 5 ini menunjukkan jangka waktu perencanaan yaitu 5 bulan ke

depan (Januari, Februari, Maret, April, Mei). Planning resource name diisi dengan

employe. Pada kolom capacity unit of planning resource diisi dengan satuan

hours. Pada capacity requirement per product/service diisi dengan waktu perakitan

per unit yaitu 0.5, yang menunjukkan 0,5 jam. Initial number of planning resource

atau jumlah pekerja awal sebanyak 6. Initial inventory/backordered atau jumlah

persediaan awal diisi dengan 250, yang menunjukkan satuan unit. Apabila semua

isian telah diisi selanjutnya klik OK.

Pada tampilan awal WinQSB setelah menu file, new problem, terdapat tampilan

berikut ini:

Beberapa pengertian tentang istilah tersebut:

a. Part time allowed adalah kemungkinan dipekerjakannya tenaga paruh

waktu.

b. Overtime adalah waktu lembur yang dapat dibutuhkan untuk produksi.

c. Hire/Dismissal adalah penyewaan/pengurangan pekerja.

d. Subcontracting adalah pemesanan pada pemasok/perusahaan lain karena

kekurangan kapasitas ataupun kemungkinan lain.

e. Backorder adalah pemesanan yang harus dilakukan karena tidak adanya

inventori/ inventori (-).

f. Lost-sales kehilangan penjualan karena permintaan tidak dapat dipenuhi.

g. Capacity Requirement per Product/Service. Kita misalkan diisi 0.5.

merupakan waktu yang diperlukan untuk melakukan perakitan per unit

produk (jam).

h. Initial Number of Planning Resource artinya adalah jumlah mula-mula

dari sumber perencanaan (dalam hal ini employee).

i. Initial Inventory (+) / Backorder (-) of Product/Service adalah angka yang

menunjukkan jumlah persediaan

Maka, akan terlihat sebuah tabel kosong dengan atribut yang telah diisi

sebelumnya. Kemudian, tabel kosong ini mulai dilengkapi dengan memberi nama

kelima periode tersebut, dari Januari, Februari, Maret, April, hingga Mei. Cara

mengedit nama bulan ini adalah dengan memilih menu “Edit” opsi “Period

name” dipilih dan diganti dengan January s/d Mei, lalu OK. Kembali pada tabel

yang belum dilengkapi, pertama-tama pada data item forecast demand diisikan

ramalan permintaan produk selama periode tersebut. Ramalan ini ditulis yaitu

1.400, 1.450, 1.600, 1.800, dan juga 1.200 sesuai dengan kasus yang terdapat pada

buku petunjuk praktikum. Pada data item inial number of employee diisikan

jumlah pekerja awal sebanyak 6, yang menunjukkan 6 orang. Pada data item

Regular Time capacity in hours per employee, diisikan jumlah jam/hari x jumlah

hari/minggu x jumlah minggu/bulan (7x5x4 = 140). Pada data item Regular Time

cost per hours diisikan biaya pekerja per jam ($/unit.pekerja) yaitu 2. Pada data

item undertime cost per hours disikan biaya udertime/jam ($/unit.jam) yaitu 1.

Pada data item initial inventory backordered disikan persediaan awal sebanyak

250, yang menunjukkan satuan unit. Pada data item maximum inventory allowed

diisikan kapasitas gudang sebanyak 5000. Pada data item minimum Ending

inventory diisikan safety stock sebanyak 50. Pada data item unit inventory holding

cost diisikan biaya penyimpanan dengan satuan $/unit.bulan yaitu 0.01. Pada data

item capacity requirement in hours perunit diisikan waktu perakitan per unit

(hours/unit) yaitu 0.5. Apabila data pada tabel telah diisi, data lalu disimpan

dengan nama “Perencanaan Agregat”.

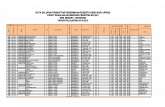

DATA ITEM JanuariFebruari Maret April Mei

Forecast Demand 1400 1450 1600 1800 1200Initial Number of Employee 6 6 6 6 6Regular Time Capacity in Hour per Employee 140 140 140 140 140Regular Time Cost per Hour 2 2 2 2 2Undertime Cost per Hour 1 1 1 1 1Overtime Capacity in Hour per Employee 40 40 40 40 40Overtime Cost per Hour 3 3 3 3 3Hiring Cost per Employee 50 50 50 50 50Dismissal Cost per Employee 60 60 60 60 60Initial Inventory (+) or Backorder (-) 250Maximum Inventory Allowed 5000 5000 5000 5000 5000Minimum Ending inventory (Safety stock) 50 50 50 50 50Unit Inventory Holding cost 0.01 0.01 0.01 0.01 0.01Other Unit Production CostCapacity Requirement in Hour per Unit 0.5 0.5 0.5 0.5 0.5

Pada praktikum kali ini dilakukan dua metode yaitu level capacity

strategy dan chase strategy. Untuk penyelesaian level capacity strategy dilakukan

dengan cara 2 cara. Untuk cara pertama memilih menu “Solve and Analysis”

diklik “Solve the problem”. Pada “Solution Method” dipilih Constant Average

Production. Pada kolom “Production Quantity” dipilih “Whole number”.

Kemudian klik “OK” diklik maka rencana agregat akan diperoleh. Hasil

peramalan dapat pula dilihat dalam bentuk cost analysis atau analisis biaya yang

menunjukkan jumlah biaya yang dibutuhkan tiap periodenya. Selain itu, terdapat

pula grafik yang dapat menunjukkan secara jelas fluktuasi produksi. Untuk

menampilkan kedua mode tersebut dapat dilakukan dengan cara memilih opsi

”Show cost analysis” untuk mengetahui biaya perencanaan agregat maupun pola

distribusinya. Untuk cara kedua memilih menu “Solve and Analysis” diklik “Solve

the problem”. Pada “Solution Method” dipilih constant Regular Time employee.

Pada kolom “Production Quantity” dipilih “Whole number”. Kemudian klik “OK”

diklik maka rencana agregat akan diperoleh. Hasil peramalan dapat pula dilihat

dalam bentuk cost analysis atau analisis biaya yang menunjukkan jumlah biaya

yang dibutuhkan tiap periodenya. Selain itu, terdapat pula grafik yang dapat

menunjukkan secara jelas fluktuasi produksi. Untuk menampilkan kedua mode

tersebut dapat dilakukan dengan cara memilih opsi ”Show cost analysis” atau

“Show Graphic Analysis” untuk mengetahui biaya perencanaan agregat maupun

pola distribusinya. Untuk metode chase strategy, penyelesaiannya sama dengan

level capacity strategy, perbedaannya hanyalah pada metode yang dipilih adalah

metode up-to-demand with Regular Time Employee dan up to demand with

regular and overtime employee. Untuk metode up-to-demand with Regular Time

Employee langkah selengkapnya adalah sebagai berikut: pada menu “Solve and

Analysis” diklik “Solve the problem”. Kemudian pada kolom “Solution Method”

dipilih up-to-demand with Regular Time employee. Pada “Production Quantity”

dipilih “Whole number”. Kemudian klik “OK” diklik untuk melihat rencana

agregat yang akan diperoleh. Pilih juga opsi ”Show cost analysis” atau “Show

Graphic Analysis” untuk mengetahui biaya perencanaan agregat maupun pola

distribusinya. Untuk metode Up to demand with regular and overtime employee

langkah selengkapnya adalah sebagai berikut: pada menu “Solve and Analysis”

diklik “Solve the problem”. Kemudian pada kolom “Solution Method” dipilih Up

to demand with regular and overtime employee. Pada “Production Quantity”

dipilih “Whole number”. Kemudian klik “OK” diklik untuk melihat rencana

agregat yang akan diperoleh. Pilih juga opsi ”Show cost analysis” atau “Show

Graphic Analysis” untuk mengetahui biaya perencanaan agregat maupun pola

distribusinya.

Pada software WinQSB ini terdapat berbagai macam metode agregat

planning yang dapat digunakan. Metode tersebut misalnya:

a. Constant Average Production (Level Strategy)

b. Periodic Average Production (Level Strategy)

c. Constant Regular Time Employee (Level Strategy)

d. Constant with Initial Employee (Level Strategy)

e. Constant with Minimum Employee (Level Strategy)

f. Up to demand with Regular Time Employee

g. Up to demand with regular and overtime employee

h. Up to demand with No Hiring/Dismissal

i. User Assign/Adjust Produstion

j. Linear Programming Optimal Solution

Pada praktikum perencanaan agregat kali ini metode yang dipilih adalah

metode Constant Regular Time Employee (Level Strategy) dan Constant Regular

Time Employee (Level Strategy) untuk level capacity strategy sedangkan untuk

chase strategy menggunakan metode up to demand with Regular Time Employee

dan Up to demand with regular and overtime employee

. Kedua metode ini disesuaikan dengan pengambilan keputusan yang

akan dilakukan dan jenis industri itu sendiri. Apabila industri memiliki strategi

yang berfokus pada kapasitas produksi dalam jumlah tetap setiap harinya, maka

metode yang cocok untuk dipilih adalah metode level capacity strategy.

Sementara itu, apabila industri memiliki strategi yang berfokus kepada permintaan

konsumen, maka metode yang cocok untuk dipilih adalah metode chase strategy.

Dalam metode chase strategy industri akan memproduksi dalam kapasitas yang

tergantung oleh permintaan konsumen, maka kapasitas produksinya akan berbeda-

beda tiap periodenya. Hal inilah yang menjadi perbedaan antara level capacity

strategy dengan chase strategy/matching demand. Pada metode level capacity

strategy kapasitas produksi akan selalu sama setiap periodenya dalam kapasitas

yang telah direncanakan.

Dengan demikian, model produksi yang berbeda ini sangat menentukan

di dalam pengelolaan faktor-faktor produksi di dalam industri. model produksi ini

juga tergantung pada jenis produk yang dihasilkan. Pertimbangan pemilihan

kedua model terbut juga dapat dipertimbangkan melalui biaya yang akan

mengikuti. Dengan metode level capacity strategy maka industri harus

mempertimbangkan biaya inventory, yang misalnya mencakup biaya holding cost.

Dalam model produksi ini umumnya diterapkan pada industri yang lebih memilih

untuk menyimpan produknya atau dengan menumpuk produk jadi. Sementara itu,

pada model produksi chase strategy/matching demand industri harus

mempertimbangkan atau mengetahui total permintaan konsumen. Hal ini akan

berkaitan dengan jumlah produk yang akan dihasilkan. Industri harus mampu

menentukan total permintaan konsumen secara optimal demi efisiensi produksi

dan pencapaian profit yang maksimal pula. Inventory tidak menjadi fokus model

produksi ini karena kapasitasnya tidak ditentukan dalam jumlah tetap.

Dalam merancang dan membangun suatu produk, terkenal dua

pendekatan, yaitu perancangan berorientasi produk (product driven) dan

perancangan berorientasi pelanggan (customer driven). Dengan perancangan yang

berorientasi produk, perusahaan hanya membuat produk kemudian dilempar ke

pasar, sedang perancangan yang berorientasi pada konsumen, maka perusahaan

membuat suatu produk sesuai dengan selera dan keinginan pasar. Product driven

sama dengan sistem dorong ( push), yaitu perusahaan membuat produk kemudian

didorong ke pasar untuk dijual. Pendekatan ini mengasumsikan bahwa perusahaan

mengetahui apa yang akan dibuat dan pasar akan membeli dalam jumlah yang

memadai untuk memberikan laba. Sedang customer driven sama dengan sistem

tarik (pull) yaitu perusahaan memulai suatu produksi dari perkiraan penjualan,

kemudian ditarik kebelakang untuk menentukan apa dan berapa produk yang akan

dibuat yang disesuaikan dengan keinginan pasar. Pendekatan ini menempatkan

pemasaran pada awal proses perencanaan perusahaan.

1. Sistem Tarik (Pull System)

Terdapat empat jenis pemborosan dalam operasi perusahaan, yaitu

sumberdaya produksi yang terlalu banyak, jumlah produksi yang berlebihan,

jumlah sediaan yang terlalu banyak, dan investasi modal yang tidak perlu. Untuk

mencapai pengurangan biaya, produksi harus cepat dan fleksibel yang mampu

menyesuaikan diri dengan perubahan permintaan pasar tanpa kelebihan waktu

yang tidak berguna.

Untuk mendapatkan proses produksi yang terus menerus dan stabil,

diperlukan keseimbangan antara pasokan dan permintaan akan keluaran. Untuk

itu, perencanaan agregat sangat dibutuhkan untuk menyeimbangkan dan

menetapkan tingkat keluaran secara menyeluruh di dalam jangka waktu pendek

atau menengah dalam menghadapi permintaan yang berfluktuasi.

Perencanaan agregat tersebut akan lebih tepat jika menggunakan Sistem

Tarik (Pull), yaitu dimulai dari perkiraan tingkat output yang akan diperlukan,

kemudian ditarik kebelakang untuk menentukan berapa barang yang diproduksi,

kebutuhan bahan baku, sumberdaya yang diperlukan serta kebutuhan tenaga

kerjanya.

Pull system adalah suatu system dimana operasi (produksi pengadaan,

pergerakan material, distribusi produk) terjadi hanya sebagai respon terhadap

kebutuhan pengguan yan ada dibawahnya (downstream user). Tujuannya adalah

untuk membeli/ menerima/ mengirim/ membuat/ menggerakkan sesuai dengan

yang dibutuhkan dan selalu diusahakan tidak ada persediaan yan tersisa.

Pull system adalah yang paling tua dan paling banyak diguanakan. Di

mana setiap pusat distribusi menentukan sendiri peramalan kebutuhannya dan

bagaimana mereka mengella persediaan. Setelah itu setiap pusat distribusi akan

melakukan pemesanan kepada pusat pasokan. Pemesanan tersebut tidak

diperhatikan kondisi kebutuhan pada Pusat distribusi yang lain. Sedangkan pusat

pasokan tidak pernah mendapatkan informasi mengenai keadaan persediaan pada

pusat distribusi yang ada di bawahnya. Pemesanan pada tingkat Pusat distribusi

merupakan kebutuhan pada tingkat pusat pasokan.

Keuntungan dan Kekurangan dari system pull :

Keuntungan dari System Pull adalah dimana proses dapat diopersikan

secara manual dan membutuhakan tingkat komunikasi yang rendah antara Pusat

Pasok dengan Pusat distribusi. Keuntungan lainnya adalah jika Pusat distribusi

merupakan profit center maka mereka mempunyai kekuasaan penuh untuk

mengelola persediaannya denga lebih leluasa tanpa adanya interfensi dari Pusat

Pasokan.

Kelemahan dari Sistem Pull adalah dimana dengan adanya variabilitas

permintaan akan menyebabkan membengkaknya permintaan pada Pusat Pasokan

hany apada salah satu Pusat distribusi. Ini menyebabkan Pusat distribusi lainnya

tidak seimbang dalam pemenuhan pesanan. Kerugian lainnya adalah dengan

keadaan tersebut, Pusat Pasokan akan terbebani biaya safety stock dan biaya

shortage yang sangat luar biasa.

2. Sistem Dorong ( push System)

push system adalah suatu system dimana operasi (produksi, pengadaan,

pergerakkan material, distribusi produk) terjadi hanya sebagai respon terhadap

perencanaan penjadwalan untuk setiap operasi tanpa memperhitungkan status

real-time dari operasi yan bersangkutan. Tujuannya adalah untuk mengoperasikan

suatu penjadwalan.

Pada system push, keputusan replenishment dilakukan pada tingkat

upstream. Sehingga informasi mengenai permintaan dan tingkat persediaan pada

downstream akan dikirim secara periodic ke tingkat upstream. Hal ini dapat

mengfhindari keadaan variabilitas dari permintaan. Selain itu juga, system push ini

dapat melakukan peramalan kebutuhan dan waktu pengiriman ke downstream

dengan tepat. Keuntungan lain dari system push adalah di mana pengiriman ke

Pusat distribusi dapat disinkronisasikan sedemikian rupa, sehingga persediaan di

tingkat Pusat Pasokan dapat dieliminasi.

Sistem produksi tradisional dianggap sebagai jenis sistem push karena

job-job yang diproduksi dibebankan secara berturut-turut mulai dari stasiun

produksi awal, kemudian diproses terus (ditekan ke depan) menuju ke stasiun

produksi berikutnya, sedemikian sehingga produk tersebut selesai diproses pada

stasiun produksi akhir. Peramalan permintaan, termasuk kelonggaran waktu

tenggangnya (lead time), ditentukan untuk masing-masing stasiun dalam lintasan

produksi. Suatu jadwal produksi berupa Perencanaan Kebutuhan Material

(Material Requirement Planning, MRP) kemudian dibuat untuk menjadwalkan

masing-masing operasi dan urut-urutan produksi pembentukan produk akhir (dari

komponen-komponen pembentuknya). Sistem push mencoba untuk merencanakan

masing-masing operasi sistem produksi dalam rangka melaksanakan jadwal yang

telah ditentukan sebelumnya.

Sistem push merupakan pendekatan dari atas ke bawah, di mana dalam

merencanakan detail produksi pada masing-masing stasiun kerja tidak dilakukan

antisipasi semua faktor yang dapat menyebabkan terhentinya jadwal yang telah

ditentukan, sebagai contoh , kerusakan mesin, absen pekerja, dan variasi waktu

proses. Untuk mengantisipasi faktor-faktor tersebut persediaan barang setengah

jadi (Work in Process Inventory, WIP) disediakan antara stasiun kerja. Hal

tersebut mengakibatkan panjangnya lead time pemrosesan perunit barang yang

diproduksi dalam melawati keseluruhan sistem produksi dan meningkatkan biaya

penyimpanan untuk persediaan WIP.

Selain itu, biaya kualitas produk pada sistem push mungkin cukup tinggi.

Dijumpainya produk cacat pada stasiun produksi akhir atau diadakannya

perubahan teknik baru dalam produk tersebut dapat mengakibatkan pegerjaan

kembali atau terbuangnya sejumlah besar WIP pada stasiun kerja sebelumnya

karena tinginya tingkat persediaan WIP antar stasiun kerja.

Pemilihan apakah akan digunakan sistem produksi Pull atau push

bergantung kepada variablitas waktu proses pada stasiun-stasiun kerja, jumlah

persediaan pengaman antar stasiun kerja, dan tingkat kerusakan mesin-mesin pada

stasiun-stasiun kerja. Selain itu juga bergantung kepada keakuratan peramalan

permintaan, variabilitas pada lead time, volume produksi, dan variabilitas waktu

permesinan. Jelasnya, sistem Pull adalah lebih efisien digunakan untuk jenis

produksi dengan volume rendah dan variabilitas sistem yang rendah pula, dengan

kondisi sistem didetermistikkan. Kebalikannya, sistem push lebih tepat bila

variabilitas permintaan, lead time, dan pemrosesannya tinggi.

Level Strategy

1. Constant Average Production (Level Strategy)

Dengan Solution Method ini didapat proposed average production

sebesar 1490. Proposed average production sebenarnya adalah rata-rata dari

demand, namun program ini secara otomatis memilih proposed average

production sebesar 1450 karena pada jumlah ini didapat cost yang paling

mendekati nilai rata-rata dan dianggap paling optimal.

a. Analisa Agregat

Setelah semua data diinput dengan menggunakan Solution Method CAP

kemudian didapat hasil yang terdiri dari regular production, overtime

production, total production, ending inventory, hiring, dismissal dan

number of employees. Regular production adalah proposed average

production yaitu 1450. Regular production ini sama untuk semua

periode. Total production adalah regular production ditambah dengan

overtime production. Karena pada kasus ini tidak ada overtime maka

total production pada bulan Januari sampai Mei adalah 1450. Sedangkan

Ending inventory didapat dari total production dikurang ramalan demand

kemudian ditambah Ending inventory sebelumnya,

Ending inventory Januari

(1450−140 0 )+250=3 0 0unit

Ending inventory Februari

(1450−145 0 )+300=300 unit

Ending inventory Maret

(1450−160 0 )+300=15 0unit

Ending inventory April

(1450−1800 )+15 0=0 unit

Ending inventory pada bulan ini 0 karena produksi lebih kecil dari

ramalan demand dimana 1800 dikurang 1450 adalah 350.

Sedangkan Ending inventory pada bulan sebelumnya hanya 150

unit. Artinya semua ending inventory habis untuk memenuhi

permintaan sehingga pada bulan ini tidak ada Ending inventory

dan terdapat 200 permintaan yang tidak dapat dipenuhi pada

bulan ini.

Ending inventory Mei

(1450−120 0 )+0=50

Ending inventory pada bulan ini 50 karena 1450 dikurang 1200

adalah 250 unit, dimana bulan lalu terdapat 200 permintaan tidak

terpenuhi maka permintaan tersebut dipenuhi pada bulan ini

sehingga Ending inventory adalah 250 dikurang 200 yaitu 50 unit.

Selanjutnya, hiring dan dismissal 0 karena jumlah tenaga kerja yang

digunakan tetap yaitu 6. Tidak ada penambahan dan pengurangan tenaga

kerja pada strategi ini.

b. Analisa Cost

Pada analisa cost didapat hasil,

Regular Time

Regular production×Waktu perakitan per unit × Biaya pekerja

Karena semua regular production sama maka perhitungan:

1450 ×0.5 × 2=$ 1.450

Undertime

¿

¿¿

Inventory Holding cost

Ending inventory × Biaya penyimpanan

Contoh pada bulan Januari,

300 ×0.01=$ 3

Cost

Regular Time+under time+inventory holding cost

Cost tiap periode dijumlah sehingga didapat total cost pada bulan

Januari adalah $1568, pada bulan Februari adalah $1568, bulan

Maret adalah $1566,50, bulan April adalah $1565, dan bulan Mei

adalah $1565,5 sehinggal total cost kelima periode adalah $7833.

2. Constant Regular Time Employee (Level Strategy)

a. Analisa Agregat

Setelah semua data diinput dengan menggunakan Solution Method CRTE

kemudian didapat hasil yang terdiri dari regular production, overtime

production, total production, ending inventory, hiring, dismissal dan

number of employees.

Regular Time Employee yaitu 1680. Regular production ini sama

untuk semua periode. Total production adalah regular production

ditambah dengan overtime production. Karena pada kasus ini

tidak ada overtime maka total production pada bulan Januari

sampai Mei adalah 1680.

Regular time capacity∈hours per employee× jumlah pekerja × hasil produksi dalam 1 jam

140 ×6 × 2=$ 1680

Sedangkan Ending inventory didapat dari total production

dikurang ramalan demand kemudian ditambah Ending inventory

sebelumnya,

Ending inventory Januari

(1680−1400 )+250=53 0unit

Ending inventory Februari

(1680−1450 )+5 30=76 0unit

Ending inventory Maret

(1680−1600 )+760=840 unit

Ending inventory April

(1680−1800 )+840=72 0unit

Ending inventory Mei

(1680−1200 )+720=120 0

Selanjutnya, hiring dan dismissal 0 karena jumlah tenaga kerja yang

digunakan tetap yaitu 6. Tidak ada penambahan dan pengurangan tenaga

kerja pada strategi ini.

c. Analisa Cost

Pada analisa cost didapat hasil,

Regular Time

Regular production×Waktu perakitan per unit × Biaya pekerja

Karena semua regular production sama maka perhitungan:

168 0 ×0.5 × 2=$ 168 0

Inventory Holding cost

Ending inventory × Biaya penyimpanan

Contoh pada bulan Januari,

530 ×0.01=$5,3

Cost

Regular Time+inventory holding cost

Cost tiap periode dijumlah sehingga didapat total cost pada bulan

Januari adalah $1685,3, pada bulan Februari adalah $1687,6,

bulan Maret adalah $1688,4, bulan April adalah $1687,2, dan

bulan Mei adalah $1692 sehinggal total cost kelima periode

adalah $8440,5.

Dilihat dari total cost metode Constant Average Production (Level Strategy) dan

Constant Regular Time Employee (Level Strategy) yaitu $7835 dan $8440,5 maka

metode yang dinilai paling optimal adalah Constant Average Production (Level

Strategy) karena memiliki total cost yang paling rendah.

Chase strategy

1. Up-to-demand with Regular Time employee

a. Analisa Agregat

Pada metode ini regular production disesuaikan dengan demand yang

ada. Ramalan demand pada bulan Januari adalah 1400 unit sedangkan

perusaahan sudah memiliki persediaan awal 250 dimana 200 digunakan

untuk memenuhi demand bulan Januari dan 50 digunakan untuk safety

stock. Sehingga perhitungannya,

Regular ProductionJanuari=1400−200=1200 unit

Karena pada bulan ini tidak ada overtime production maka total

productionnya adalah 1200. Sedangkan untuk pekerja hanya

membutuhkan 5 orang dan harus memberhentikan satu orang dengan

dasar perhitungan,

Regular Production(Regular timecapacity∈hours per employee× Jumlah perakitan per jam )

¿ 120 0(140 ×2)

=4,286 ≈ 5 pekerja

Pada bulan Februari terdapat ramalan demand sebesar 1450,

sehingga regular production yang diperlukan adalah 1450 didapat dari

1450 dikurang sisa inventori sebelumnya ditambah dengan safety stock

50 unit,

Regular Production Februari=(1 45 0−50 )+Safety St ock=145 0 unit

Total productionnya adalah 1450 unit. Pekerja yang dibutuhkan untuk

memproduksi 1450 unit yaitu sebanyak 6 pekerja dari hasil perhitungan

¿ 145 0(140 ×2)

=5,179 ≈ 6 pekerja

Artinya, tidak ada perekrutan dan pemberhentian pekerja.

Untuk bulan Maret sampai Mei dilakukan perhitungan yang sama.

Jumlah tenaga kerja yang dipekerjakan selalu disesuaikan dengan

produksi yang dilakukan sehingga didapat total pekerja pada bulan

Maret sebanyak 6 orang, pada bulan April direkrut 1 orang sehingga

total pekerja 7 dan pada bulan Mei hanya membutuhkan 5 pekerja

sehingga 2 pekerja diberhentikan.

b. Analisa Cost

Pada analisa cost didapat hasil,

Regular Time

Regular production×Waktu perakitan per unit × Biaya pekerja

Januari ¿1200 ×0. 5×2=$1200

Februari ¿1 45 0 ×0.5 ×2=$1450

Maret ¿1 600× 0. 5× 2=$1 600

April ¿1800 ×0. 5×2=$1 800

Mei ¿1200 ×0.5 × 2=$ 1200

Undertime

( Regular time capacity∈hours per employee× Jumlah pekerja )− (Regular production× Waktu perakitan perunit × Biayaundertime )

Januari ¿¿

Februari ¿¿

Maret ¿¿

April ¿¿

Mei ¿¿0

Inventory Holding cost

Karena yang disimpan hanya safety stock sejumlah 50 unit maka

inventory holding cost tiap periode adalah

50 × $ 0.01=$ 0.5 ≈ $ 1

Dengan jumlah dari kelima periode,

$ 0.5 ×5 periode=$ 2.5 ≈ $ 3

Hiring & Dismissal

Untuk biaya hiring dan dismissal hanya tinggal dikalikan sesuai

dengan jumlah pekerja yang direkrut (hiring) atau diberhentikan

(dismissal). Contoh pada bulan Januari diberhentikan 1 orang,

dengan biaya dismissal yang ditentukan perusahaan yaitu $60

sehingga total biaya dismissal pada periode Januari adalah

1 × $60=$6 0 sedangkan pada bulan April direkrut 1 orang

dengan biaya perekrutan yang ditentukan perusahaan sebesar $50

sehingga total biaya hiring pada periode April adalah

1 × $50=$50 dan pada bulan Mei memberhentikan 2 pekerja

sehingga total biaya dismissal adalah 2× $ 60=$ 120.

Setelah dilakukan semua perhitungan pada tiap periode, diketahui

total biaya keseluruhan untuk perencanaan agregat dari bulan

Januari sampai dengan bulan Mei adalah $7967,50

2. Up to demand with regular and overtime employee

a. Analisa Agregat

Pada metode ini regular production disesuaikan dengan demand yang

ada. Ramalan demand pada bulan Januari adalah 1400 unit sedangkan

perusaahan sudah memiliki persediaan awal 250 dimana 200 digunakan

untuk memenuhi demand bulan Januari dan 50 digunakan untuk safety

stock. Sehingga perhitungannya,

( Regular time capacity∈hours per employee× biaya pekerja × Jumlah pekerja )

Regular ProductionJanuari=140 ×2× 4

Karena pada bulan ini ada overtime production sebesar 80 yang

diperoleh dari total production dikurangi regular production adalah

1200-1120 = 80. Jumlah pekerja 4 orang diperoleh dari sistem yang

menandakan kondisi optimal.

Pada bulan Februari terdapat ramalan demand sebesar 1450,

sehingga regular production yang diperlukan adalah 1400 didapat dari

1450 dikurang sisa inventori sebelumnya ditambah dengan safety stock

50 unit,

Regular Production Februari=(1450−50 )+Safety Stock=1450 unit

Total productionnya adalah 1450 unit. Pekerja yang dibutuhkan untuk

memproduksi 1450 unit yaitu sebanyak 5 pekerja dari hasil perhitungan

¿ 14 00(140 ×2)

=5 pekerja

Artinya, ada perekrutan dan pemberhentian 1 pekerja.

Untuk bulan Maret sampai Mei dilakukan perhitungan yang sama.

Jumlah tenaga kerja yang dipekerjakan selalu disesuaikan dengan

produksi yang dilakukan sehingga didapat total pekerja pada bulan

Maret sebanyak 5 orang, pada bulan April tidak ada perekrut pekerja

sehingga total pekerja 5 dan pada bulan Mei hanya membutuhkan 4

pekerja sehingga 1 pekerja diberhentikan.

c. Analisa Cost

Pada analisa cost didapat hasil,

Regular Time

Regular production×Waktu perakitan per unit × Biaya pekerja

Januari ¿1120×0.5 × 2=$1120

Februari ¿1 40 0 ×0.5 × 2=$1400

Maret ¿1 400 × 0.5 ×2=$ 14 00

April ¿1 400 × 0.5 ×2=$ 14 00

Mei ¿1120× 0.5 ×2=$1120

Inventory Holding cost

Karena yang disimpan hanya safety stock sejumlah 50 unit maka

inventory holding cost tiap periode adalah

50 × $ 0.01=$ 0.5 ≈ $ 1

Dengan jumlah dari kelima periode,

$ 0.5 ×5 periode=$ 2.5 ≈ $ 3

Hiring & Dismissal

Untuk biaya hiring dan dismissal hanya tinggal dikalikan sesuai

dengan jumlah pekerja yang direkrut (hiring) atau diberhentikan

(dismissal). Contoh pada bulan Januari diberhentikan 2 orang,

dengan biaya dismissal yang ditentukan perusahaan yaitu $60

sehingga total biaya dismissal pada periode Januari adalah

2 × $60=$12 0 sedangkan pada bulan Februari direkrut 1 orang

dengan biaya perekrutan yang ditentukan perusahaan sebesar $50

sehingga total biaya hiring pada periode April adalah

1 × $50=$50 dan pada bulan Mei memberhentikan pekerja

sehingga total biaya dismissal adalah 1× $ 60=$ 6 0.

Setelah dilakukan semua perhitungan pada tiap periode, diketahui

total biaya keseluruhan untuk perencanaan agregat dari bulan

Januari sampai dengan bulan Mei adalah $7887,50.

Dilihat dari total cost metode up to demand with Regular Time Employee dan Up

to demand with regular and overtime employee yaitu $7967,5 dan $7887,5 maka

metode yang dinilai paling optimal adalah Up to demand with regular and

overtime employee karena memiliki total cost yang paling rendah.

![generales para la seleccion personal.pdfap SDSDD sopnosg ap SDUlDJSOJd sol UDOAUD LIDInSðJ as anb DI Jod 'Oð1dUIÄ 'D!UIOUODÄ ap D) ap 'aaqtuapgp ap ap uapao ap p op]aroe ap ap](https://static.fdokumen.com/doc/165x107/6023045986bd356ae95c804d/generales-para-la-seleccion-personalpdf-ap-sdsdd-sopnosg-ap-sduldjsojd-sol-udoaud.jpg)