Edit Unit 26 Ready Mantap

-

Upload

nashru-imaruzi -

Category

Documents

-

view

163 -

download

1

Transcript of Edit Unit 26 Ready Mantap

BAB 1 PENDAHULUAN 1.1 Latar Belakang Masalah Suatu perusahaan industri berskala besar dalam hal untuk mencapai hasil produksi yang berkualitas harus dapat memelihara dan menerapkan fasilitas secara efisien. Sehubungan dengan itu pabrik gas sebagai salah satu perusahaan industry yang mengolah gas alam cair menjadi LNG, LPG yang sudah dapat dipergunakan oleh masyarakat dan untuk industri aromatik lainnya. Dengan cara melakukan beberapa tahap pengolahan yang bersifat otomatis maupun manual untuk memperlancar jalannya pengolahan tersebut. Adapun tahap dari proses pengolahan LNG awalnya menerima gas dari Exxon Mobil di Point A Lhoksukon dan gas alam dari ladang gas NSO Plant kemudian dialirkan melalui pipa-pipa ke masing-masing unit produksi PT. Arun NGL dimana terjadi proses pemurnian gas, dan akhirnya pencairan gas menjadi LNG. Namun sebelum dilakukan proses produksi, tekanan feed gas yang berasal dari POINT A dan NSO Plant (U-27) harus disesuaikan terlebih dahulu, karena tekanan feed gas yang berasal dari NSO lebih rendah dari tekanan feed gas yang berasal dari POINT A, kalau tidak maka gas yang berasal dari SRU tidak dapat menuju ke proses selanjutnya akibat tertahan oleh tekanan yang berasal dari point A lebih tinggi. Maka dari itu fungsi KGT-2601 ini berfungsi untuk menaikkan tekanan feed gas yang berasal dari NSO Plant (U-27) sebelum di kirim ke U-20 A. 1.2 Perumusan Masalah Penelitian ini akan mempelajari sejauh mana kinerja Kompresor 2601 dalam menaikkan tekanan feed gas? Bagaimana effisiensi dari kompresor 2601 ?

Gambar 1.1 Gambar kompresor 2601 yang akan diamati1

1.3 Tujuan Tugas Akhir 1.3.1 Tujuan Umum Proposal ini bertujuan untuk diajukan sebagai salah satu syarat untuk menyelesaikan pendidikan diploma III jurusan Teknik Kimia. 1.3.2 Tujuan Khusus Mengetahui proses di KGT 2601 Menghitung performansi atau kinerja dari kompresor 2601 1.4 Manfaat Tugas Akhir Memberikan manfaat tentang system yang lebih efisien dalam menaikkan tekanan feed gas. Memberikan gambaran peralatan yang digunakan untuk menaikkan tekanan feed gas sebelum di mix di unit 20 A.

2

BAB 2 TINJAUAN PUSTAKA 2.1 Sifat-sifat Fisik Gas/Udara Gas/udara adalah fluida yang bisa dimampatkan (compressible) atau volumenya dapat berubah-ubah tergantung kondisinya. Beberapa sifat-sifat fisik gas/udara yang lain adalah seperti diuraikan berikut. 2.1.1 Massa Jenis Massa jenis (densitas) suatu zat adalah massa suatu zat pada satu satuan volume zat tersebut, dilambangkan dengan , =massa . volume

Massa jenis gas/udara bervariasi tergantung kondisi, oleh karena itu untuk menyatakan massa jenis suatu gas/udara harus disebutkan juga tekanan dan suhunya. Terdapat dua macam kondisi patokan seperti berikut. - Kondisi Standar Industri Dikondisikan pada suhu 288 K (15 C) dan tekanan sebesar 760 mmHg (1 atmosfir), didapatkan udara adalah 1,204 kg/m3. - Kondisi Normal Teoritis Dikondisikan pada suhu 273 K (0 C) dan tekanan sebesar 760 mmHg (1 atmosfir), didapatkan udara adalah 1,293 kg/m3. 2.1.2 Panas Jenis Jumlah panas yang diperlukan untuk menaikkan suhu 1 kg suatu zat sebesar 1 C disebut panas jenis zat itu. Jumlah panas yang diperlukan untuk menaikkan suhu zat secara menyeluruh sebesar 1 C disebut kapasitas termal zat tersebut. Satuan jumlah panas yang dipakai adalah kilo kalori (kkal), yaitu: 1 kkal = Jumlah panas untuk menaikkan suhu 1 kg zat sebesar 1 C (kkal/kg-C). Khusus pada gas, ada dua macam panas jenis, yaitu: panas jenis pada tekanan tetap dan panas jenis pada volume tetap.3

Panas jenis pada tekanan tetap (Cp) Jika suatu gas dipanaskan/didinginkan pada tekanan tetap, maka volumenya akan membesar/mengecil lebih banyak dari pada zat cair atau zat padat. Misalkan di dalam ruang pada sebuah bejana yang dapat berubah volumenya, diisikan gas seberat 1 kg dan bila bejana dipanaskan maka gas akan mengembang dan volume ruang membesar, sehingga tekanan dalam ruangan tetap. Dengan demikian, jumlah panas yang terpakai untuk menaikkan suhu 1 kg gas tersebut sebesar 1 C disebut panas jenis pada tekanan tetap (Cp). Panas jenis pada volume tetap (Cv) Jika 1 kg gas diisikan pada bejana tertutup lalu dipanaskan tanpa dapat berkembang, maka tekanan dan suhunya akan naik. Pada kondisi demikian, jumlah panas yang terpakai untuk menaikkan 1 kg gas tersebut sebesar 1 C disebut panas jenis pada volume tetap (Cv). 2.2 Tekanan Tekanan adalah tumbukan partikel-partikel fluida yang dirasakan permukaan ruang yang membatasinya. Tekanan didefinisikan sebagai gaya per satuan luas, P =F A

, (1 N2 = 1 pascal).m

Dalam standar British (fps), satuan massa pound (lb) adalah satuan massa yang diturunkan dari gaya gravitasi, yang didefinisikan oleh medan gravitasi standar memberikan gaya satu pound kepada materi yang bermassa satu pound. Gravitasi standar British (fps) adalah: g = 32,174 feet 2detik

Sehingga, bila gaya (F) = 1 lb-f dan massa (m) = 1 lb, maka: F = m.g 1 lb-f = 32,174 lb.ft = 4,454 2detkg.meter 2 det

= 4,454 newton.

Konversi ke satuan standar internasional (m-k-s) didapatkan:

4

1 kg-f =

0,454 kg 9,81 m/det 0,454

= 9,81 kg.m/det = 9,81 newton.

Dalam industri umumnya menggunakan satuan tekanan kilogram-force per square centimeter (kg/cm) dan pound-force per square inch (psi). Tekanan absolut/mutlak adalah tekanan yang dimulai dari nol atmosfir. Tekanan gauge (pengukuran) adalah tekanan dengan referensi satu atmosfir sebagai titik nol-nya. Jika; 0 P < 1 atmosfir, maka P disebut tekanan vakum. Gambar 2.1 dapat lebih menjelaskan tentang tekanan gauge dan tekanan absolut/mutlak.Tekanan gauge (pengukuran) Tekanan mutlak/absolut 2

1 atm

Positif

= = = = = = = = = =

760 mmHg 101,325 kPaabs. 0 kPagauge 14,7 psia 0 psig 0 mmHg 0 kPaabs. -101,325 kPagauge 0 psia -14,7 psig

0

Garis Atmosfir

1

Negatif

Rentang Vakum0

Gambar 2.1 Skala tekanan mutlak/absolut dan tekanan gauge (pengukuran) 2.3 Suhu Suhu adalah harga relatif untuk menyatakan derajat panas/dinginnya suatu materi/zat. Skala suhu yang sering digunakan adalah Celcius dan Kelvin (SI), Fahrenheit dan Rankine (British) seperti diperlihatkan pada gambar 2.3.100 373 212 192 80 353 172 672 652 632

100 skala ( = 5 skala )

(Amosfir)

0 atm

100 skala ( = 5 skala )

180 skala ( = 9 skala )

152 132 112 92 72 52

612 592 572 552 532 512

60

333

40

313

20

293

0 oCelcius t + 273

273 oKelvin

32 oFahrenheit t + 460

492 oRankine

t x 9/5 + 32 t x 9/5 + 492

Gambar 2.2 Skala perbandingan beberapa derajat suhu5

180 skala ( = 9 skala )

2.4 Flow Flow (rate) adalah besar massa atau volume suatu fluida yang mengalir per satuan waktu. 2.5 Prinsip Kerja Sistem Turbin Gas (Gas-Turbine Engine) Gas-turbine engine adalah suatu alat yang memanfaatkan gas sebagai fluida untuk memutar turbin dengan pembakaran internal. Didalam turbin gas energi kinetik dikonversikan menjadi energi mekanik melalui udara bertekanan yang memutar roda turbin sehingga menghasilkan daya. Sistem turbin gas yang paling sederhana terdiri dari tiga komponen yaitu kompresor, ruang bakar dan turbin gas. Pada awalnya udara masuk kedalam kompresor melalui saluran masuk udara (inlet). Kompresor berfungsi untuk menghisap dan menaikkan tekanan udara tersebut, sehingga temperatur udara juga meningkat. Kemudian udara bertekanan ini masuk kedalam ruang bakar. Di dalam ruang bakar dilakukan proses pembakaran dengan cara mencampurkan udara bertekanan dan bahan bakar. Proses pembakaran tersebut berlangsung dalam keadaan tekanan konstan sehingga dapat dikatakan ruang bakar hanya untuk menaikkan temperatur. Gas hasil pembakaran tersebut dialirkan ke turbin gas melalui suatu nozel yang berfungsi untuk mengarahkan aliran tersebut ke sudu-sudu turbin. Daya yang dihasilkan oleh turbin gas tersebut digunakan untuk memutar kompresornya sendiri dan memutar beban lainnya seperti generator listrik, dll. Setelah melewati turbin ini gas tersebut akan dibuang keluar melalui saluran buang (exhaust).

Secara umum proses yang terjadi pada suatu sistem turbin gas adalah sebagai berikut: Pemampatan (compression) udara di hisap dan dimampatkan Pembakaran (combustion) bahan bakar dicampurkan ke dalam ruang bakar dengan udara kemudian di bakar. Pemuaian (expansion) gas hasil pembakaran memuai dan mengalir ke luar melalui nozel (nozzle).6

Pembuangan gas (exhaust) gas hasil pembakaran dikeluarkan lewat saluran pembuangan. 2.6 Klasifikasi Turbin Gas Turbin gas dapat dibedakan berdasarkan siklusnya, kontruksi poros dan lainnya. Menurut siklusnya turbin gas terdiri dari:

Turbin gas siklus tertutup (Close cycle) Turbin gas siklus terbuka (Open cycle)

Perbedaan dari kedua tipe ini adalah berdasarkan siklus fluida kerja. Pada turbin gas siklus terbuka, akhir ekspansi fluida kerjanya langsung dibuang ke udara atmosfir, sedangkan untuk siklus tertutup akhir ekspansi fluida kerjanya didinginkan untuk kembali kedalam proses awal. Dalam industri turbin gas umumnya diklasifikasikan dalam dua jenis yaitu : Turbin Gas Poros Tunggal (SingleShaft) Turbin jenis ini digunakan untuk menggerakkan generator listrik yang menghasilkan energi listrik untuk keperluan proses di industri. Turbin Gas Poros Ganda (Double Shaft) Turbin jenis ini merupakan turbin gas yang terdiri dari turbin bertekanan tinggi dan turbin bertekanan rendah, dimana turbin gas ini digunakan untuk menggerakkan beban yang berubah seperti kompresor pada unit proses. 2.7 Perkembangan Gas Turbin Disain pertama turbin gas dibuat oleh John Wilkins seorang Inggris pada tahun 1791. Sistem tersebut bekerja dengan gas hasil pembakaran batu bara, kayu atau minyak, kompresornya digerakkan oleh turbin dengan perantaraan rantai roda gigi. Pada tahun 1872, Dr. F. Stolze merancang sistem turbin gas yang menggunakan kompresor aksial bertingkat ganda yang digerakkan langsung oleh turbin reaksi tingkat ganda. Tahun 1908, sesuai dengan konsepsi H. Holzworth, dibuat suatu sistem turbin gas yang mencoba menggunakan proses pembakaran pada volume konstan. Tetapi usaha tersebut dihentikan karena terbentur pada masalah konstruksi ruang bakar dan tekanan gas pembakaran yang berubah sesuai beban. Tahun 1904, Societe des Turbomoteurs di Paris membuat suatu sistem7

turbin gas yang konstruksinya berdasarkan disain Armengaud dan Lemate yang menggunakan bahan bakar cair. Temperatur gas pembakaran yang masuk sekitar 450 C dengan tekanan 45 atm dan kompresornya langsung digerakkan oleh turbin. Selanjutnya, pada tahun 1935 sistem turbin gas mengalami perkembangan yang pesat dimana diperoleh efisiensi sebesar kurang lebih 15%. Pesawat pancar gas yang pertama diselesaikan oleh British Thomson Houston Co pada tahun 1937 sesuai dengan konsepsi Frank Whittle (tahun 1930). 2.8 Komponen Turbin Gas Turbin gas tersusun atas komponen-komponen utama seperti air inlet section, compressor section, combustion section, turbine section, dan exhaust section. Sedangkan komponen pendukung turbin gas adalah starting equipment, lube-oil system, cooling system, dan beberapa komponen pendukung lainnya. Berikut ini penjelasan tentang komponen utama turbin gas: Air Inlet Section. Berfungsi untuk menyaring kotoran dan debu yang terbawa dalam udara sebelum masuk ke kompresor. Bagian ini terdiri dari: Air Inlet Housing, merupakan tempat udara masuk dimana didalamnya terdapat peralatan pembersih udara. Inertia Separator, berfungsi untuk membersihkan debu-debu atau partikel yang terbawa bersama udara masuk. Pre-Filter, merupakan penyaringan udara awal yang dipasang pada inlet house. Main Filter, merupakan penyaring utama yang terdapat pada bagian dalam inlet house, udara yang telah melewati penyaring ini masuk ke dalam kompresor aksial. Inlet Bellmouth, berfungsi untuk membagi udara agar merata pada saat memasuki ruang kompresor.

8

Inlet Guide Vane, merupakan blade yang berfungsi sebagai pengatur jumlah udara yang masuk agar sesuai dengan yang diperlukan Compressor Section. Komponen utama pada bagian ini adalah aksial flow compressor, berfungsi untuk mengkompresikan udara yang berasal dari inlet air section hingga bertekanan tinggi sehingga pada saat terjadi pembakaran dapat menghasilkan gas panas berkecepatan tinggi yang dapat menimbulkan daya output turbin yang besar. Combustion Section Pada bagian ini terjadi proses pembakaran antara bahan bakar dengan fluida kerja yang berupa udara bertekanan tinggi dan bersuhu tinggi. Hasil pembakaran ini berupa energi panas yang diubah menjadi energi kinetik dengan mengarahkan udara panas tersebut ke transition pieces yang juga berfungsi sebagai nozzle. Fungsi dari keseluruhan sistem adalah untuk mensuplai energi panas ke siklus turbin. Sistem pembakaran ini terdiri dari komponen-komponen berikut yang jumlahnya bervariasi tergantung besar frame dan penggunaan turbin gas. Komponen-komponen itu adalah : Combustion Chamber, berfungsi sebagai tempat terjadinya pencampuran antara udara yang telah dikompresi dengan bahan bakar yang masuk. Combustion Liners, terdapat didalam combustion chamber yang berfungsi sebagai tempat berlangsungnya pembakaran. Fuel Nozzle, berfungsi sebagai tempat masuknya bahan bakar ke dalam combustion liner. Ignitors (Spark Plug), berfungsi untuk memercikkan bunga api ke dalam combustion chamber sehingga campuran bahan bakar dan udara dapat terbakar. Transition Fieces, berfungsi untuk mengarahkan dan membentuk aliran gas panas agar sesuai dengan ukuran nozzle dan sudu-sudu turbin gas.

9

Cross Fire Tubes, berfungsi untuk meratakan nyala api pada semua combustion chamber. Flame Detector, merupakan alat yang dipasang untuk mendeteksi proses pembakaran terjadi. Turbin Section Turbin section merupakan tempat terjadinya konversi energi kinetik menjadi energi mekanik yang digunakan sebagai penggerak compresor aksial dan perlengkapan lainnya. Dari daya total yang dihasilkan kira-kira 60 % digunakan untuk memutar kompresornya sendiri, dan sisanya digunakan untuk kerja yang dibutuhkan. Komponen-komponen pada turbin section adalah sebagai berikut : Turbin Rotor Case First Stage Nozzle, yang berfungsi untuk mengarahkan gas panas ke first stage turbine wheel. First Stage Turbine Wheel, berfungsi untuk mengkonversikan energi kinetik dari aliran udara yang berkecepatan tinggi menjadi energi mekanik berupa putaran rotor. Second Stage Nozzle dan Diafragma, berfungsi untuk mengatur aliran gas panas ke second stage turbine wheel, sedangkan diafragma berfungsi untuk memisahkan kedua turbin wheel. Second Stage Turbine, berfungsi untuk memanfaatkan energi kinetik yang masih cukup besar dari first stage turbine untuk menghasilkan kecepatan putar rotor yang lebih besar. Exhaust Section Exhaust section adalah bagian akhir turbin gas yang berfungsi sebagai saluran pembuangan gas panas sisa yang keluar dari turbin gas. Exhaust section terdiri dari beberapa bagian yaitu : (1) Exhaust Frame Assembly, dan (2)Exhaust gas keluar dari turbin gas melalui exhaust diffuser pada exhaust frame assembly,10

lalu mengalir ke exhaust plenum dan kemudian didifusikan dan dibuang ke atmosfir melalui exhaust stack, sebelum dibuang ke atmosfir gas panas sisa tersebut diukur dengan exhaust thermocouple dimana hasil pengukuran ini digunakan juga untuk data pengontrolan temperatur dan proteksi temperatur trip. Pada exhaust area terdapat 18 buah termokopel yaitu, 12 buah untuk temperatur kontrol dan 6 buah untuk temperatur trip. Adapun beberapa komponen penunjang dalam sistem turbin gas adalah sebagai berikut: a) Starting Equipment b) Coupling dan Accessory Gear c) Fuel System d) Lube Oil System e) Cooling System 2.9 Definisi kompresor Kompresor adalah alat yang berfungsi untuk meningkatkan tekanan fluida mampu mampat, yaitu gas atau udara. Tujuan meningkatkan tekanan dapat untuk mengalirkan atau kebutuhan proses dalam suatu system proses yang lebih besar (dapat system fisika maupun kimia contohnya pada pabrik-pabrik kimia untuk kebutuhan reaksi). Pada dasarnya kompresor dibedakan menjadi 2 kelompok, yaitu: 1. Kompesor perpindahan positif (Positive replacement compressor) 2. Kompresor dinamik (Dynamic compressor) 2.9.1 Kompresor perpindahan positif (positive displacement compressor) Kompresor perpindahan positif adalah kompresor dimana kenaikan tekanan diperoleh dengan cara penekanan langsung yaitu dengan memperkecil volume ruang tertutup. Kompresor perpindahan positif di bagi beberapa jenis yaitu :11

2.9.1.1 Kompresor torak (reciprocating compressor) Kompresor torak atau kompresor bolak-balik pada dasarnya dibuat sedemikian rupa sehingga gerakan putar dari penggerak mula diubah menjadi gerakan bolak-balik. Gerakan ini diperoleh dengan menggunakan gerak bolakbalik pada torak. Gerakan ini akan menghisap gas atau udara ke dalam silinder dan memampatkannya. Kenaikkan yang terjadi disebabkan adanya pengurangan atau pengecilan volume yang dilakukan pleh piston. Kompresor ini umumnya dipakai untuk menghasilkan gas atau udara tekanan tinggi, tetapi dengan kapasitas yang rendah. 2.9.1.2 Kompresor putar (rotary compressor) Kompresor putar mempunyai sebuah rotor yang berputar di dalam stator (dapat berbentuk silindris). Biasanya rotor dipasang secara eksentris terhadap silinder. Kompresor ini mempunyai getaran relatif sangat kecil dibandingkan dengan kompresor torak. Cara kerjanya adalah gas dimampatkan sampai suatu perbandingan volume tertentu sebelum dikeluarkan, tekanan yang dihasilkan pada saat akan dikeluarkan tidak selalu sama dengan tekanan kerja di pipa keluar. Jenis dari kompresor ini adalah screw dan vane. 2.9.2 Kompresor dinamik Kompresor dinamik adalah kompresor dimana kenaikan tekanan diperoleh dengan pemberian energi kinetik. Kompresor dinamik dapat dibedakan menjadi: a. Kompresor aksial Kompressor axial adalah jenis kompresor yang bekerja dengan system aliran gas/udara tegak dengan sumbu poros dan bekerja untuk kapasitas yang besar tetapi dengan tekanan yang tidak terlalu tinggi.

12

b. Kompresor sentrifugal Kompresor sentrifugal adalah jenis kompresor yang bekerja dengan sistem aliran gas/udara tegak dengan sumbu poros. Dan bekerja untuk kapasitas yang besar dan tekanan yang besar pula. 2.10 Unjuk kerja kompresor sentrifugal Unjuk kerja kompresor sentrifugal berkaitan dengan beberapa parameter utama, yaitu Head, Efisiensi, Daya. Untuk dapat mengetahui harga masing-masing parameter berdasarkan kondisi operasi, maka digunakan berbagai rumus perhitungan dan proses pendekatan. Kompresor sentrifugal didalam proses kerjanya dapat ditinjau dengan menggunakan dua pendekatan, yaitu proses adiabatic dan proses politropik. 2.11 Cara kompresi gas

Kompresi adiabatic Jika silinder di isolasi secara sempurna terhadap panas , maka kompresi akan berlangsung tanpa ada panas yg keluar dari gas atau masuk ke dalam gas . proses semacam ini disebut adiabatik. Dalam praktek, proses adiabatik tidak pernah terjadi secara sempurna karena isolasi terhadap silinder tidak pernah dapat sempurna pula. Namun proses adiabatic sering di pakai dalam pengkajian teoritis proses kompresi. Rumus untuk kerja kompresi adiabatic adalah : Wad = Ket: Had ad .. 2.1 = Head adiabatic = Efficiency adiabatic

wpoly = Work adiabatic Untuk menghitung Had digunakan rumus: Had = RT1 ( )[( -1 . 2.2

Untuk menghitung ad digunakan rumus:13

ad =

.

2.3

Kompresi politropik Kompresi pada kompresor yang sesungguhnya bukan merupakan merupakan proses isothermal, karena ada kenaikan temperature, namun juga bukan proses adiabatic karena ada panas yang dipancarkan keluar. Jadi proses kompresi yang sesungguhnya, ada di antara keduanya dan disebut kompresi politropik. Rumus untuk kerja kompresi politropik adalah : Wp = x 33000 ... 2.4

Ket: GHP = Gas Horse Power M = Berat Laju ALir

wpoly = Work polytropik Untuk menghitung GHP digunakan rumus : GHP = .. 2.5

Ket: h2 = enthalpy 2nd stage h1 = enthalpi 1st stage

GHP = Gas Horse Power Untuk menghitung nilai M digunakan rumus : M= ...... 2.6

Ket: Q = laju alir v1 = volume spesifik Untuk mengetahui seberapa besar effisiensi yang dilakukan oleh kompresor digunakan rumus: = Hp/W . 2.714

Ket: Hp = Head politropik W = Kerja kompresi Untuk menghitung nilai Head politropik digunakan rumus: Hpoly = Z1RT1 ( )[( -1 .. 2.8

Ket: Z1 = Faktor Kompresibilitas R T P2 P1 n = Gas konstan = Suhu inlet = Tekanan keluar = Tekanan masuk = indeks politropik

Hpoly = Head politropik Untuk menghitung nilai n digunakan rumus: n = = n =

= 2.9

Ket: P2 = tekanan keluar P1 = Tekanan masuk Z1 = Faktor kompresibilitas inlet Z2 = Faktor kompresibilitas outlet T1 = Suhu masuk T2 = suhu keluar

15

2.13

Parameter yang mempengaruhi unjuk kerja kompresor sentrifugal Unjuk kerja kompresor centrifugal dipengaruhi oleh beberapa parameter,

antara lain sebagai berikut : Pengaruh Suhu Gas Masuk (T1) Pengaruh Tekanan Gas Masuk (P1) Pengaruh Laju Aliran Massa (M) 2.14 Aliran proses Unit-26 adalah unit booster, yaitu unit yang berfungsi untuk meningkatkan tekanan gas yang berasal dari Unit-27 NSO Plant dan menyiapkan aliran gas tersebut menjadi feed gas untuk unit selanjutnya. Feed gas masuk ke Unit-26 melalui pipa 24" menuju NSO Booster Compressor Suction Drum D-2601 yang mengakumulasi cairan yang mungkin terbawa atau uap yang mengembun dalam aliran feed. Cairan yang tertampung dialirkan ke Degassing Pot D-2604 melalui pipa 1". Sementara feed keluar dari puncak menuju First Stage Suction Booster Compressor (suction kompresor pendukung tingkat pertama) K-2601 melalui pipa 24" untuk dipampatkan ke tekanan sedang. Pemampatan ini menyebabkan terjadinya kenaikan suhu. Oleh karena itu, feed kemudian dialirkan melalui pipa 24" ke Inter Cooler EM-2601 (fin-fan) dengan media pendingin udara. Setelah didinginkan, feed dialirkan ke Booster Compressor Interstage Drum D-2602 untuk mengakumulasi cairan yang mungkin terbentuk dari penaikan tekanan dan penurunan suhu. Cairan yang terkumpul dialirkan melalui pipa 1" ke D-2604. Sementara feed keluar dari puncak menuju Second Stage Suction K-2601 melalui pipa 24" untuk dipampatkan ke tekanan tinggi. Oleh karena pemampatan feed ini menyebabkan kenaikan suhu, maka feed dialirkan melalui pipa 24" menuju After Cooler EM-2602, yaitu fan dengan media pendingin udara. Pendinginan ini adalah untuk mengkondisikan kembali suhu feed seperti suhu feed sebelum dipampatkan di K-2601 tingkat kedua untuk keperluan recycle system. Recycle system adalah sistem pengaliran balik gas.16

K-2601 adalah kompresor yang mempunyai dua tingkat pemampatan dengan tenaga penggerak turbin gas KGT-2601. Setiap tingkat pemampatannya mempunyai pipa recycle 18" untuk mengalirkan balik gas dari discharge ke suction. Gas dialirkan balik selama periode aliran rendah untuk menjaga kompresor tidak surge. Setelah didinginkan, melalui pipa 24" feed gas lalu dialirkan ke Discharge Drum D-2603 yang juga berfungsi mengakumulasi cairan yang mungkin terbentuk dan mengalirkannya ke D-2604 melalui pipa 1". Dalam kondisi bertekanan tinggi dan bersuhu rendah, kandungan senyawa sulfur (H2S) yang tinggi dalam aliran feed gas dapat mengembun. Hal ini tidak diharapkan, karena dapat menyebabkan kerusakan peralatan karena senyawa sulfur sangat korosif. Oleh karena itu, dari puncak D-2603, feed gas kemudian dialirkan melalui pipa 24" ke Reheater E-2603 dengan media pemanas aliran steam. Kemudian feed gas keluar dari Unit-26 menuju ke unit selanjutnya melalui pipa 30" untuk digabungkan dengan feed gas yang berasal dari point-A.

17

BAB III METODOLOGI 3.1 Tempat Pengamatan Pengamatan kinerja alat dilakukan di Unit 26 PT.Arun NGL. 3.2 Unit Peralatan Proses Peralatan proses yang akan diamati kinerjanya adalah Kompresor 2601 3.3 Indicator kinerja Tekanan Temperatur Flow

3.4 Rancangan Pengolahan Data Pengamatan Tujuan penelitian ini adalah mengamati kinerja dari kompresor unit 26. Data-data yang dibutuhkan adalah data komposisi feed gas yang masuk ke unit 26 dan data operasi kompresor. Data untuk komposisi feed gas dan data operasi dilakukan pengambilan data selama 2 minggu agar hasil yang didapat lebih effisien, yaitu pada tanggal 12 januari 2011 dan 20 april 2011. Rancangan data tersebut dapat dilihat pada table 3.1 dan 3.2. Tabel 3.1 Komposisi feed gas masuk ke unit 26 Komposisi NO Komponen 12-Jan-11 20-Apr-11 1 N2 2 CH4 3 CO2 4 C2H6 5 H2S 6 C3H8 7 i-C4H10 8 n-C4H10 9 i-C5H12 10 n-C5H12 11 C6H14 + Total18

Tabel 3.2 Data operasi kompresor Temperature NO 1 2 Tekanan NO 1 2 Flow NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 20-Apr-11 1st Stage 2nd Stage Satuan Inlet Outlet Inlet Outlet 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 20-Apr-11 1st Stage 2nd Stage Satuan Inlet Outlet Inlet Outlet 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 20-Apr-11 1st Stage 2nd Stage Satuan Inlet Outlet Inlet Outlet

Berdasarkan data yang didapatkan, maka untuk mengetahui kinerja dari kompresor digunakan persamaan: Wp = x 33000 ... 3.1

Ket: GHP = Gas Horse Power M = Berat Laju ALir

wpoly = Work polytropik Untuk menghitung GHP digunakan rumus : GHP = .. 3.2

Ket: h2 = enthalpy 2nd stage h1 = enthalpi 1st stage19

GHP = Gas Horse Power Untuk menghitung nilai M digunakan rumus : M= ...... 3.3

Ket: Q = laju alir v1 = volume spesifik Untuk mengetahui seberapa besar effisiensi yang dilakukan oleh kompresor digunakan rumus: = Hp/W . Ket: Hp = Head politropik W = Kerja kompresi Untuk menghitung nilai Head politropik digunakan rumus: Hpoly = Z1RT1 ( )[( -1 .. 3.5 3.4

Ket: Z1 = Faktor Kompresibilitas R T P2 P1 n = Gas konstan = Suhu inlet = Tekanan keluar = Tekanan masuk = indeks politropik

Hpoly = Head politropik Untuk menghitung nilai n digunakan rumus: n = =

=20

n =

3.6

Ket: P2 = tekanan keluar P1 = Tekanan masuk Z1 = Faktor kompresibilitas inlet Z2 = Faktor kompresibilitas outlet T1 = Suhu masuk T2 = suhu keluar

21

BAB IV DATA PENGAMATAN4.1 Analisis Gas Tabel 4.1 Hasil analisis gas umpan masuk unit 26 tanggal 12 jan 11. No Komposisi 1 2 3 4 5 6 7 8 9 10 11 N2 CH4 CO2 C2H6 H2S C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 C6H14 + Total BM 28,016 Mol 1,020 %Mol 0,01020 BMcampuran

Pc Tc (psia) (oR) 492 673 1073 708 1306 617 580 551 483 489 228 344 548 550 673 666 753 766 830 847 -

Pc mix (psia) 5,01 475 261,4 19,60 0,45 4,17 0,90 0,90 0,36 0,26

Tc mix (oR) 2,3 242,8 133,5 15,22 0,23 4,50 1,17 1,25 0,63 0,46

0,286 11,323 10,723 0,832 0,011 0,2980 0,090 0,094 0,054 0,039 23,75

16,042 70,582 0,70582 44,010 24,365 0,24365 30,068 34,078 44,094 58,120 58,120 72,146 72,146 2,769 0,035 0,676 0,156 0,163 0,076 0,055 0,103 100 0,02769 0,00035 0,00676 0,00156 0,00163 0,00076 0,00055 0,00103 100%

763,55 402,06

Tabel 4.2 Hasil analisis gas umpan masuk unit 26 tanggal 20 apr 11. No Komposisi 1 2 3 4 5 6 7 8 9 10 11 N2 CH4 CO2 C2H6 H2S C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 C6H14 + Total BM Mol %Mol BMcampuran

28,016 1,108 0,01108 16,042 69,009 0,69009 44,010 25,580 0,25580 30,068 2,956 0,02956 34,078 0,083 0,00083 44,094 0,688 0,00688 58,120 0,160 0,00160 58,120 0,167 0,00167 72,146 0,075 0,00075 72,146 0,046 0,00046 0,128 0,00128 100 100%

0,310 11,07 11,25 0,88 0,028 0,303 0,092 0,097 0,054 0,033 24,11

Pc Tc Pc mix Tc mix (psia) (oR) (psia) (oR) 492 228 5,45 2,52 673 344 464,4 237,3 1073 548 274,47 140,17 708 550 20,92 16,258 1306 673 1,08 0,55 617 666 4,24 4,58 580 753 0,928 1,20 551 766 0,920 1,27 483 830 0,36 0,62 489 847 0,22 0,38 772,9 404,822

4.2 Data Operasi Data operasi temperature, tekanan, dan laju alir pada kompresor di unit 26 ditunjukkan pada tabel 4.3. Tabel 4.3 Tabel data operasi Temperature NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet49,1 580 83,2 641,6 38,6 561,5 84,6 644,28

20-Apr-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet43,6 570,48 79,8 635,64 42,2 567,96 90,6 655,08

Satuano o

C R

Tekanan NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet17,64 250 25,69 365,3 24,33 346 39,04 555,15

20-Apr-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet17,73 252,1 26,41 375,63 25.17 358 41,64 592,2

Satuan kg/cm2 psia

Flow NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 313,7 326,3 217361 226388 20-Apr-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 303,5 318,5 220833 210416 Satuan mmscfd ft3/min

23

BAB V HASIL PERHITUNGAN 5.1 Perhitungan Berdasarkan data yang didapatkan maka didapat perhitungan untuk kerja kompresi dan effisiensi kompresor. Hasilnya dapat dilihat pada tabel dan gambar dibawah ini: Tabel 5.1 Tabel hasil kerja kompresi dan effisiensi kompresorHasil W 12-Jan-11 1st stage 26300 53% 2nd stage 27223 75% 20-Apr-11 1st stage 22102,8 64% 2nd stage 26900 70% % Satuan

5.2 Gambar

kondisi awal 20-Apr-11 12-Jan-11 Waktu

2nd stage 1st stage 2nd stage 1st stage 2nd stage 1st stage 0 10000 20000 Kerja (ft lbf/lbm) 30000 40000

Gambar 5.1 Grafik perbandingan kerja kompresi

24

kondisi awal 20-Apr11 Waktu

2nd stage 1st stage 2nd stage 1st stage 2nd stage 1st stage 0% 20% 40% Effisiensi 60% 80% Rata-rata

Gambar 5.2 Grafik perbandingan effisiensi

12-Jan-11

25

BAB VI PEMBAHASAN Unit Booster Compresor yang berada di PT. Arun adalah unit 26, Unit ini berfungsi untuk menaikkan tekanan feed gas yang berasal dari unit 27 agar tekanan feed gas yang berasal dari Point A dan SRU sama. Karena apabila tekanan dari keduanya berbeda, apalagi dengan jarak yang signifikan ini akan menyebabkan feed gas yang bertekanan rendah tertahan lajunya oleh feed gas yang bertekanan tinggi. Alat yang digunakan untuk menaikkan tekanan feed gas tersebut adalah kompresor 2601. 6.1 Kinerja Kompresor Pengoperasian kompresor ini sangat berperan penting terhadap proses selanjutnya, karena kompresor inilah yang menaikkan tekanan feed gas yang berasal dari SRU agar kondisi tekananya sesuai dengan feed gas yang berasal dari point A. Karena apabila tida ini akan berdampak negative utuk proses selanjutnya, karena feed gas yang berasal dari SRU akan tertahan lajunya oleh feed gas dari POINT A yang memiliki tekanan lebih tinggi. Berdasarkan pengamatan dan perhitungan yang dilakukan, kompresor ini masih dalam kondisi bagus. Dapat dilihat kerja kompresi yang dilakukan oleh kompresor dan effisiensi pada kondisi sekarang dan awal pada tabel dibawah ini: Tabel 6.1 Tabel perbandingan Kerja kompresi pada kondisi sekarang dan awalHasil W 12-Jan-11 1st 2nd stage stage 26300 27223 20-Apr-11 1st 2nd stage stage 22102,8 26900 Kondisi awal 1st 2nd stage stage 31231 35715 Satuan

Tabel 6.2 Tabel perbandingan effisiensi pada kondisi sekarang dan kondisi awalHasil Rata-rata 12-Jan-11 1st 2nd stage stage 53% 75% 64% 20-Apr-11 1st 2nd stage stage 64% 70% 67% Kondisi awal 1st 2nd stage stage 77% 79% 78% 26

Dapat dilihat pada tabel bahwa kerja kompresi dan effisiensi kompresor menurun. Pada tanggal 12 januari 2011 kerja kompresi yang dilakukan kompresor pada stage 1 sebesar 26300 dan pada stage 2 sebesar 27223 dan

effisiensi yang didapatkan pada 1st stage adalah 53% dan pada 2nd stage 75% dan didapatkan effisiensi kompresor keseluruhan adalah 64% sedangkan pada tanggal 20 april 2011 kerja kompresi yang dilakukan kompresor pada stage 1 sebesar 22102,8 dan pada stage 2 sebesar 26900 dan effisiensi yang didapatkan

pada 1st stage adalah sebesar 64% dan pada 2nd stage adalah sebesar 70% dan didapatkan effisiensi kompresor keseluruhan adalah 67%. Hal ini terjadi bukan karena kompresor mengalami gangguan akan tetapi karena kondisi masuk sekarang berbeda dengan kondisi awal dimana kondisi masuk sekarang tekanan, suhu dan laju alirnya menurun. Hal ini menyebabkan kerja kompresi yang dilakukan kompresor juga menurun, dan effisiensi yang dihasilkan pun menurun. Namun apabila kompresor mengalami gangguan ini dapat di sebabkan oleh beberapa faktor, diantaranya lube oil terdapat banyak debu, masuknya lube oil ke system, terjadinya surging yang menyebabkan vibrasi yang tinggi yang telah melewati batas yang diizinkan dan sebagainya.

27

BAB VII KESIMPULAN DAN SARAN 7.1 Kesimpulan Berdasarkan hasil perhitungan dan pembahasan yang dilakukan, maka diperoleh kesimpulan sebagai berikut: 1. Kompresor beroperasi pada tekanan, suhu, dan laju alir lebih rendah dari kondisi awal, hal ini menyebabkan effisiensi menurun sekitar 1114%. 2. Semakin besar kerja kompresi yang dilakukan oleh kompresor, maka semakin besar daya yang dibutuhkan oleh kompresor, begitu pula sebaliknya. 3. Kompresor masih beroperasi dengan baik. 7.2 Saran Berdasarkan hasil perhitungan dan pembahasan maka dapat diambil beberapa saran yang dapat menunjang hasil kerja kompresor menjadi lebih baik, di antaranya adalah sebagai berikut: 1. Hidraulic filter untuk lube oil harus dijaga jangan lebih dari 3 kg/cm2 agar debu-debu yang terdapat pada lube oil dapat tersaring dengan maksimal. 2. Level lube oil pada tanki harus dijaga 50% agar supply ke kompresor stabil. 3. Temperature cooling water dijaga 30oC agar pendinginan untuk lube oil maksimal. 4. Temperature compartment dijaga 200oC, apabila lebih dapat mengakibatkan kompresor mati.

28

DAFTAR PUSTAKA M. Ali Muslim, Yacob Syahrul, Mardizon, S. Jarnawi, dkk, Book I - Operation General Overview, PT. Arun Lhokseumawe, 2007 M. Ali Muslim, Yacob Syahrul, Mardizon, S. Jarnawi, dkk, Book II - LNG& NSO Theory Of Process, PT. Arun Lhokseumawe, 2007 Gresh, M. Theodore. Selection, Operation, and Testing of Axial and Centrifugal Compressors, Butterworth-Heinemann, 1991. Agus suwasono, 2001, teori dasar perhitungan unjuk kerja kompresor sentrifugal, http://www.agussuwasono.com/artikel/mechanical/201-teori-dasar-perhitunganunjuk-kerja-kompresor-sentrifugal.html di akses 7 januari 2011

29

LAMPIRAN I Perhitungan LP 1.1 Perhitungan data tanggal 12 jan 11 Kondisi masuk 1st Stage Pr = P1/Pc = 250/763,5 = 0,32 Tr = T1/Tc = 580/402,6 = 1,44

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,98 yang digunakan untuk mencari nilai volume spesifik. v1 =

= = 1,027 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 173,6 btu/lb. Kondisi keluar 1st stage Pr = P1/Pc = 365,3/763,5 = 0,48 Tr = T1/Tc = 641,6/402,6 = 1,595

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,99 yang digunakan untuk mencari nilai volume spesifik. v1 =

30

= = 0,785 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 207,6 btu/lb. 1. Menghitung head Hpoly = Z1RT1 ( Z1 = 0,98 )[( -1

R=

=

= 65, 05

n = v1 = 1,027 ft3/lb n= = = 1,42 v2 = 0,785 ft3/lb

rp = P2/P1 =

= 1,461 (580oR) ( )[( -1

Hp = (0,98) (65, 05 )

= 13750 2. Menghitung daya pada kompresor M=

=

= 211646 lb/min

31

GHP = ( h2 h1)/ M = (207,4 Btu/lb 173,6 Btu/lb) 211646 lb/min = 7153634,8 Btu/min = 7153634,8 Btu/min x = 168678 HP

3. Menghitung kerja kompresi dan effisiensi kompresor W= = x 33000 x 33000

= 26300 = Hp/W

=

= 0,53 x 100 = 53 % Kondisi masuk 2nd Stage Pr = P1/Pc = 346/763,5 = 0,45 Tr = T1/Tc = 561,5/402,6 = 1,39

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,95 yang digunakan untuk mencari nilai volume spesifik. v1 =32

= = 0,7 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 178 btu/lb. Kondisi keluar 2nd stage Pr = P2/Pc = 555,15/763,5 = 0,72 Tr = T2/Tc = 644,28/402,6 = 1,60

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,97 yang digunakan untuk mencari nilai volume spesifik. v1 =

= = 0,50 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 208,2 btu/lb. 1. Menghitung head Hpoly = Z1RT1 [ ( Z = 0,95 )[ -1

R=

=

= 65, 05

n =33

v1 = 0,7 ft3/lb n= =

v2 = 0,50 ft3/lb = 1,40

rp = P2/P1 =

= 1,604 ) (561,5oR) ( )[( -1

Hp = (0,95) (65, 05

= 20148 2. Menghitung daya pada kompresor M = Q/v1

=

= 303411 lb/min

GHP = ( h2 h1)/ M = (208,2 Btu/lb 178 Btu/lb) 303411 lb/min = 9767012,2 Btu/min = 9767012,2 Btu/min x = 250299 HP

3. Menghitung kerja kompresi dan effisiensi kompresor W = GHP/M x 33000 = x 33000

= 27223 ft lbf /lbm = Hp/W

34

=

= 0,75 x 100 = 75 % LP 1.2 Perhitungan data tanggal 20 april 11 Kondisi masuk 1st stage Pr = P1/Pc = 252,1/772,9 = 0,32 Tr = T1/Tc = 570,48/404,8 = 1,40

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,97 yang digunakan untuk mencari nilai volume spesifik. v1 =

= = 0,976 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 182,6 btu/lb. Kondisi keluar 1st stage Pr = P1/Pc = 375,63/772,9 = 0,48 Tr = T1/Tc = 635,64/404,8 = 1,57

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,97 yang digunakan untuk mencari nilai volume spesifik.35

v1 =

= = 0,73 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 212,6 btu/lb. 1. Menghitung head Hpoly = Z1RT1 ( Z = 0,97 )[( -1

R=

=

= 64, 08

n = v1 = 0,976 ft3/lb n= = = 1,37 v2 = 0,73 ft3/lb

rp =

=

= 1,49 ) (570,48oR) (

Hp = (0,97) (64, 08

)[(

-1

= 14283,2 2. Menghitung daya pada kompresor M=

36

=

= 215590,1 lb/min

GHP = (h2-h1) M = (212,6 Btu/lb 182,6 Btu/lb) 215590,1 lb/min = 6252112,9 Btu/min = 6252112,9 Btu/min x = 147420,72 HP

3. Menghitung kerja kompresi dan effisiensi kompresor W= = = 22102,8 = Hp/W x 33000 x 33000

=

= 0,64 x 100 = 64 % Kondisi masuk 2nd stage Pr = P1/Pc = 358/772,9 = 0,463 Tr = T1/Tc = 567,96/404,8 = 1,40

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,96 yang digunakan untuk mencari nilai volume spesifik.37

v1 =

= = 0, 67 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 187,8 btu/lb. Kondisi keluar 2nd stage Pr = P1/Pc = 592,2/772,9 = 0,76 Tr = T1/Tc = 655,08/404,8 = 1,61

Dari nilai Pr dan Tr di atas maka berdasarkan diagram kompresibilitas (Obert Nelson) didapatkan nilai Z = 0,965 yang digunakan untuk mencari nilai volume spesifik. v1 =

= = 0,47 ft3/lb Nilai h mix yang didapat berdasarkan gas properties adalah 218,4 btu/lb. 1. Menghitung head Hpoly = Z1RT1 ( Z = 0,96 )[( -1

R=

=

= 64, 08

38

n = v1 = 0,67 ft3/lb n= = v2 = 0,47 ft3/lb = 1,43

rp =

=

= 1,65 ) (567,96oR) (

Hp = (0,96) (64, 08

)[(

-1

= 21215,6 2. Menghitung daya pada kompresor M=

=

= 309601 lb/min

GHP = (h2 h1) M = (218,4Btu/lb 187,8 Btu/lb) 309601 lb/min = 10272354,2 Btu/min = 10272354,2 Btu/min x = 252379,3 HP

3. Menghitung kerja kompresi dan effisiensi kompresor W= = = 26900,839

x 33000 x 33000

= Hp/W

=

= 0,70 x 100 = 70 %

40

Lampiran 2. GambarW/F

XV-2603 MOV-2601CONDY

XV-2604

PV-2604

FV-2602CONDY

FV-2610

FV-2605

TRAIN-1 TRAIN-2 TRAIN-3 TRAIN-4 TRAIN-5 TRAIN-6

E-2601 FV-2601 XV-2601 D-2601 XV-2602 D-2602 D-2603STEAME-2603

D-2605

LV-2607 LV-2602 LV-2615 LV-2608S/Cond

PSV-2657ABSTACK AIR

E-2602D-2604

LV-2606NSOD-2609

KGT

K-2601

HP F/G

UNIT-26 OVERVIEW

Gambar LG 2.1 Flow Sheet unit 26

Gambar LG 2.2 Grafik Faktor Kompresibilitas

41

Lampiran 3. Prosedur Kerja Peralatan Proses L 3.1 Prosedur Start Up: a) Yakinkan KGT memang benar-benar telah siap untuk dijalankan. b) Periksa dan pastikan : Lube oil level untuk KGT OK

Lube oil level untuk seal oil OK Auxiliary L/O pump sudah jalan Hydraulic oil pump sudah berjalan Turbine Compartment Vent fan Lube oil cooler Lube oil filter Seal Oil system Air inlet filter Instrumentasi Vibration system Halon System Fuel gas suplly

c) Persiapkan starting gas supply dari unit 3X ( PIC-3X22, setting 30 Kg/cm) d) Yakinkan Lampu Ready to Start dipanel control sudah menyala e) Yakin posisi Cluth pada posisi yang benar. f) Posisi Master operation Selector pada posisi CRANK g) Berikan Signal Start. Indikasi lampu turbine pre-start (off) Indikasi lampu ready to start (off)42

Indikasi lampu seq.in progress (on) Clutch tersambung Hyd.System solenoid energized h) Buka block valve starting gas (field) Starting mulai berputar HP electrik over speed trip (on) Jika posisi master operation pada CRANK maka sequence terhenti sampai pada kecepatan putaran minimum. i) Pindahkan master operation selector ke FIRE : Start ignition (firing timer bekerja) Speedtronic governor membuka fuel gas (firing rate) Flame detector bekerja Jika tidak terjadi pembakaran sesudah 1 menit, maka akan muncul alarm FAILURE TO FIRE, kembalikan switch master operation ke posisi CRANK. j) Jika terjadi pembakaran (firing) : Flame indikasi (on) Start up fuel (on) Start up nozzle (on)

k) Speedtronic governor mengurangi fuel kebatas warming up rate. Perhitungan fire mulai bekerja. Starting turbine governor speed changer (governor check point switch ke kecepatan lebih tinggi. l) Warming up timer bekerja :43

Pembatasan kenaikan temperatur menjadi 59F/sec (15C/s) Fuel gas bertambah pada periode accelerasi. Ketika HP set speed mencapai 40% (2040 rpm) LP turbine mulai berputar. Second stage nozzle dalam posisi terbuka penuh. Ketika LP speed 500 rpm, over speed control mulai bekerja Jika HP speed mencapai 45% (3000 rpm) circuit 14HA untuk solenoid valve starting clutch 20CS bekerja (lampu indikasi 14HA on) Starting clutch terlepas. Switch 33GS membuka untuk DEENERGIZE starting turbine stop. Tutup starting gas block valve

m) Jika LP speed mencapai 45%, 2nd variabel nozzle mulai menutup untuk menaikkan Pressure drop pada LP set. n) Check : Indikasi lampu STOP (off) HP set pada operating speed (5100 rpm) Starting clutch sudah terlepas. LP speed pada operating speed Auxiliary lube oil pump (off auto) Auxiliary hyd.oil pump (off auto) Emergency lube oil pump (off) o) Sequence completed signal energize Seq.indikator (off) Complete seq.indikator (on)

44

p)

HP speed di kontrol oleh posisi sudut 2nd stage variabel nozzle untuk menjaga exhaust temperatur pada maximum effeciency.

q)

Set point bisa dikontrol secara manual atau auto. Running test (total recycle) pada posisi manual. Pada operasi kondisi diposisikan auto

r)

Posisi manual naikkan set point hingga 92%, agar turbine bekerja pada speed yg aman. Hal-hal yang perlu dicheck : Kebocoran-kebocoran ( lube oil ) Suara-suara Temperatur ( lube oil, cooling water ) Dan keanehan-anehan lainnya yang dianggap perlu

Pada waktu start-up Halon system pada posisi AUTO INHIBIT. L 3.2 Prosedur Shut Down 1. Kurangi beban/load secara perlahan hingga kebatas minimum dengan cara menurunkan set poin sampai 92 % 2. Stop KGT dari switch 1, sehingga shut down signal 94 bekerja: Stop indikasi ON Seq. Complete indicator OFF Seq. inprogress indikator ON LP speed indikator OFF HP speed indikator OFF 3. Fuel berkurang begitu counter turun mencapai limit terendah : Ketika counter empty (33CE) master protektif relay akan energize hyd.dump valve solenoid 20HD sehingga fuel gas speed ratio/stop gas control menutup.45

HP dan LP speed turun menuju nol 14HS, 14HA dan 14HM pada posisi reset. 10 Hours cool down timer circuit mulai bekerja jika HP speed nol (14HR ON). KGT BISA DISTART KEMBALI. 4. Jika LP/HP speed sudah nol : Flame indikator OFF STOP indikator ON Seq. Inprogress OFF Auxiliary lube oil ON Cooldown/Ratched ON 5.

Kembali

Sudah

Seal oil pump boleh di STOP apabila kompresor process akan di DEPRESSURIZE.

6.

Ready to start indikator OFF Ratchet bekerja untuk memutar 90 Setiap 3 menit.

7. 8.

Biarkan KGT cooling down secara alami 24 jam. Setelah semua bahagian turbine mencapai temperatur ambient, semua auxiliary bisa di STOP.

46

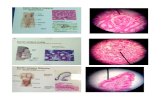

Lampiran 4. Tabel Tabel LT 4.1 Pendekatan Structural dan Fungsional No 1 Nama Alat 1st Stage Suction Drum Gambar/Simbol Fungsi Untuk menampung dan memisahkan yang masih liquid terbawa

dari U-27 agar tidak masuk ke KGT 2601

2

KGT-2601

Untuk

menaikkan

tekanan feed gas dari 17,65 kg/cm2 menjadi 25,70 kg/cm2

3

1st fin fan cooler

Untuk feed

mendinginkan gas agar

hidrokarbon berat dan oily water yang

terdapat pada gas dapat terkondensasi dan

ditampung di D-2601 4 2nd Stage Suction Drum Untuk kembali memisahkan liquid yang

kemungkinan terbentuk agar tidak masuk ke KGT 2601 kembali

47

5

MCR

2nd

Stage

Untuk

menaikkan

Compressor

tekanan feed gas dari 25,70 kg/cm2 menjadi 39,04 kg/cm2

6

2nd finfan cooler

Untuk mendinginkan feed gas agar hidrokarbon berat dan oily water yang terdapat pada gas dapat terkondensasi dan ditampung di D-2603 Untuk kembali memisahkan liquid yang

7

Discharge Drum

kemungkinan terbentuk

8

Degassing Drum

Untuk

menampung

semua liquid buangan dan gas dari D-2601, D-2602, D-2603

sebelum di buang ke sewer dan gas ke flare

48

9

Reheater

Untuk

memanaskan

feed gas menggunakan steam sebelum dikirim ke unit 20 A

10

Steam Condensate Drum Pot

Untuk

menampung

steam condensate dari E-2603

11

Fuel Gas KO-Drum

Untuk

menampung liquid

hydrocarbon

yang mungkin terikut di fuel gas

Tabel LT 4.2 Data Komposisi feed gas masuk ke unit 26 NO 1 2 3 4 5 6 7 8 9 10 11 Total Komponen N2 CH4 CO2 C2H6 H2S C3H8 i-C4H10 n-C4H10 i-C5H12 n-C5H12 C6H14 + Komposisi 12-Jan-11 20-Apr-11 1.020 1,108 70,582 69,009 24,365 25,580 2,769 2,956 0,035 0,083 0,676 0,688 0,156 0,160 0,163 0,167 0,076 0,075 0,055 0,046 0,103 0,128 100% 100%

Sumber. Data Analisa Benfield Laboratorium PT. Arun NGL

49

Tabel LT 4.3 Tabel kondisi operasi Temperature 12-Jan-11 20-Apr-11 1st Stage 2nd Stage 1st Stage 2nd Stage Inlet Outlet Inlet Outlet Inlet Outlet Inlet Outlet49,1 580 83,2 641,6 38,6 561,5 84,6 644,28 43,6 570,48 79,8 635,64 42,2 567,96 90,6 655,08

NO 1 2

Satuano o

C R

Tekanan NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet17,64 250 25,69 365,3 24,33 346 39,04 555,15

20-Apr-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet17,73 252,1 26,41 375,63 25.17 358 41,64 592,2

Satuan kg/cm2 psia

Flow NO 1 2 12-Jan-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 313,7 326,3 217361 226388 20-Apr-11 1st Stage 2nd Stage Inlet Outlet Inlet Outlet 303,5 318,5 220833 210416 Satuan mmscfd ft3/min

Sumber. Data Main Control Room ( MCR ) LNG Train

50

Tabel LT 4.4 Tabel Gas Properties

51