dealloying corrossion

-

Upload

imam-bahrudin -

Category

Documents

-

view

221 -

download

0

Transcript of dealloying corrossion

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 1/8

DEALLOYING CORROSSION / SELECTIVE LEACHING

A. Korosi

Korosi merupakan kerusakan akibat reaksi dengan lingkungan sekitarnya.

Korosi dapat diartikan sebagai suatu perusakan suatu material karena bereaksi

dengan lingkungannya. Reaksi ini menghasilkan oksida logam, sulfida logam atau

hasil reaksi lain. Perhitungan laju korosi dapat dilakukan dengan melihat rumus

laju korosi erosi secara umum :

Laju korosi erosi (mpy) = (K x W) / (A x T x D) .......................... (1)

Keterangan :

K = Konstanta (3.45 x 106)

T = Waktu (jam)

A = Luas permukaan logam (cm2)

W = Kehilangan berat ( gram)

D = Densitas (2.7 gr/cm3)

Secara garis besar, faktor-faktor yang mempengaruhi cepat atau lambatnya

suatu proses korosi adalah:

- Material korosi

Material yang dipakai untuk membuat benda konstruksi sangat berpengaruh

terhadap laju korosi, dengan demikian harus dipilih sejeli mungkin untuk

mengurangi dampak negatif korosi.

- Kondisi lingkungan/media

Lingkungan di mana benda konstruksi akan dibuat dan digunakan jugamerupakan salah satu faktor dalam proses dan kecepatan korosi. Material di

lingkungan air laut akan sangat berbeda dengan lingkungan di lingkungan air

tawar. Korosi yang timbul akan dipengaruhi oleh media korosif yang terkandung

pada lingkungan tersebut.

- Bentuk konstruksi/susunan

Bentuk konstruksi yang oleh sebagian orang diabaikan efeknya terhadap

proses korosi, sebenarnya tidak sedikit dampak negatifnya. Karena bentuk ini

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 2/8

sedikit banyak juga akan berpengaruh terhadap kecepatan korosi. Sebagai contoh

pipa yang dibengkokkan dengan radius 180o

akan sangat berlainan korosinya jika

dibandingkan dengan pipa yang lurus.

- Fungsi konstruksi

Konstruksi baja yang digunakan untuk operasi suhu panas akan berlainan

jika dibandingkan dengan suu operasi rendah. Dengan demikian dapat diambil

kesipulan jika konstruksi tersebut akan dibuat harus dipertimbangkan untuk apa

alat tersebut dibuat atau untuk operasi yang bagaimana konstruksi tersebut

dipakai.

B. Proses Terjadinya Korosi

Proses korosi dapat terjadi apabila sekurang-kurangnya terdapat sepasang

reaksi oksidasi dan reduksi yang berlangsung secara serempak dengan kecepatan

reaksi yang sama. Reaksi anodik dalam setiap proses korosi merupakan reaksi

oksidasi suatu logam menjadi ionnya yang ditandai dengan kenaikan valensi atau

pelepasan elektron. Secara umum reaksi anodik dapat dituliskan sebagai berikut:

M → Mn+ + n.e-.................................................................(2)

di mana n adalah jumlah elektron yang dihasilkan dan besarnya sama dengan

valensi ion logam yang terkorosi. Reaksi katodik dalam setiap proses korosi

merupakan reaksi reduksi yang ditandai dengan penurunan valensi atau

penyerapan elektoron. Ada beberapa reaksi katodik yang berbeda yang sering

dijumpai dalam proses korosi logam, yaitu pada reaksi suasana asam tanpa

oksigen (persamaan 3) dan dengan oksigen (persamaan 4), pada suasana basa atau

netral (persamaan 5), dan pada reduksi ion logam (persamaan 6 dan 7).

2H+

+ 2e- → H2 …………...………......……….………....(3)

4H+

+ O2 + 4e- → 2H2O ….………......……….………….(4)

2H2O + O2 + 4e- → 4OH-

…………..……………………..(5)

Mn+

+ ne- → M………………….……………………….. (6)

Mn+

+ e- → M

(n-1)+……………….………………………. (7)

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 3/8

Dari sekian banyak reaksi katodik, yang umum dijumpai adalah reaksi (3), (4) dan

(5). Dari sini dapat disimpulkan bahwa peranan air dan oksigen sangat dominan

dalam proses korosi.

C. Korosi Selektif

Korosi Selektif adalah suatu bentuk korosi yang terjadi karena pelarutan

komponen tertentu dari paduan logam (alloynya). Pelarutan ini terjadi pada salah

satu unsur pemadu atau komponen dari paduan logam yang lebih aktif yang

menyebabkan sebagian besar dari pemadu tersebut hilang dari paduannya.

Material yang tertinggal telah kehilangan sebagian besar kekuatan fisiknya

(karena berpori-pori). Selektif leaching (nama lain dari korosi selektif) bisa terjadi

dari sepasang panduan logam satu fasa dan juga dua fasa. Dalam paduan dua fasa,

fasa yang kurang mulia akan meluruh terlebih dahulu.

Korosi ini sebenarnya bukan ternasuk bentuk korosi elektrokimia tetapi

cenderung termasuk ke korosi kimia. Misalnya paduan kuningan (Cu-Zn) yang

berada dilingkungan asam dimana Zn akan terlarut dalam asam (dezincification).

Korosi selektif ini merupakan terlarutnya logam pada paduan logam karena logam

tersebut lebih rentan (lebih anodik) terhadap korosi daripada logam lain dalam

paduan. Akibat dari korosi selektif ini, permukaan logam paduan tereduksi dan

membuat bagian yang terkorosi menjadi spongy material yang memiliki kekuatan

mekanis yang lemah dan akan pecah jika dikenai tekanan (getas).

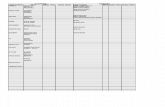

Gambar 1. Korosi selektif pada kuningan

Pada korosi selektif, logam paduan mengalami perusakan paduan atau

dealloying. Berikut adalah dealloying beberapa logam dan kondisi lingkungannya.

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 4/8

Tabel 1. Contoh korosi selektif pada logam

Paduan Lingkungan Elemen yang dihilangkan

Kuningan (Cu-Zn) Berair, stagnan Seng (dezincification)

Besi cor kelabu Tanah, berair Besi (korosi grafitik)

Perunggu

aluminium

(Cu-Si)

Uap temperatur

tinggi dan berasamSilikon (desiliconification)

Perunggu timah Uap Timah (destannification)

Nikel tembaga

Fluks panas tinggi

dan air

berkecepatan

rendah

Nikel (denickelification)

Baja karbon tinggi

dan medium

Atmosfer

teroksidasi, H2

temperatur tinggi

Carbon (decarburization)

Zat/komponen yang terkorosi dalam paduan selalu bersifat anodik terhadap

komponen yang lain. Walaupun secara visual tampak perubahan warna pada

permukaaan paduan, namun tidak tampak adanya kehilangan materi berupa takik,

perubahan dimensi, retak ataupun alur. Bentuk permukaan tampaknya tetap tidak

berubah termasuk tingkat kehalusan/kekasarannya. Namun sebenarnya berat

bagian yang terkena jenis karat ini menjadi berkurang, berpori-pori dan yang

terpenting adalah kehilangan sifat mekanisnya menjadi getas dan mempunyai

kekuatan tarik sangat rendah.

1. Dezincification

Dezincification adalah terlarutnya zinc yang terjadi pada kuningan yang

terpapar lingkungan berair dengan konsentrasi CO2 dan atau klorida tinggi.

Dezincfikasi terutama terjadi pada kuningan dengan kadar seng diatas 15 – 20%,

pada lingkungan air yang mengandung ion Cl-

seperti air payau & air laut dan air

yang mengandung O2. Sedangkan untuk kuningan dengan kadar seng kurang dari

5% biasanya tahan terhadap korosi ini.

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 5/8

Gambar 1. Dezincification

Produk dari proses dezincifikasi menghasilkan kuningan yang berlubang,

rapuh, memiliki kekuatan mekanis yang rendah dan warna kuningan berubah dari

kuning ke merah. Terlarutnya Zn menyebabkan adanya lapisan tembaga yang

lemah dan tembaga oksida sebagai produk korosi. Keberadaan CuCl2 pada larutan

lingkungan kuningan akan mempercepat terlarutnya Zn. Contoh tempat yang

dapat mengalami dezincification adalah pipa kuningan pada lingkungan asam.

Tipe atau bentuk serangan pada proses desincifikasi dibagi menjadi 2 bagian:

1. Tipe setempat ( plug)

Tipe korosi ini menyerang secara lokal sampai ke dalam kuningan

membentuk lubang. Korosi ini terjadi pada kuningan yang mempunyai kadar

seng rendah, kondisi lingkungan basa, netral atau sedikit asam. Air dapat

merambas melalui lubang ini. Lubang ini bisa muncul jika diberi perlakuan

mekaniks seperti ditekuk.

2. Tipe lapisan (merata)

Tipe korosi ini menyerang secara merata pada permukaan kuningan dan

melarutkan seng pada seluruh permukaan kuningan dengan laju yang hampir

sama. Korosi tersebut terjadi pada kuningan dengan kadar seng tinggi dan kondisi

lingkungan yang asam.

Reaksi yang terjadi :

Di katoda :

Cu2+

+ 2e-→Cu

Terdapat oksigen terlarut (dalam air)

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 6/8

½ O2 + H2O + 2e-→2OH-

Di anoda :

Cu→Cu2+

+ 2e-

Zn→Zn2++ 2e

-

Atau Air yang mengandung Cl-, ada 2 kemungkinan yang terjadi :

1. Unsur paduan yang yang lebih aktif (seng) terlarutkan secara selektif

meninggalkan struktur tembaga yang berpori dan lemah

2. Seng dan tembaga larut, diikuti pengendapan kembali tembaga.

Reaksi:

Di anoda:

Zn→Zn2++ 2e

-

Cu+2Cl-→CuCl2

-+ 2e

-

Di katoda:

CuCl2-→Cu2+

+ 2 Cl-

+ e –

Cu→Cu2++ 2e

–

Korosi selektif dezincification ini dapat dicegah dengan mengurangiagresivitas larutan dengan menghilangkan O2 terlarut, penggunaan kuningan

merah (<15 dengan="dengan" kuningan="kuningan" pengganti="pengganti"

sebagai="sebagai" zn="zn"> 15%, dan menambahkan unsur inhibitor dalam

paduan seperti As, P, atau Sb.

2. Grafitasi

Korosi grafitik adalah korosi selektif yang terjadi pada besi cor kelabu (gray

cast iron) yang mempunyai jaringan grafit pada mikrostrukturnya. Grafit

bertindak sebagai katoda yang mempercepat kelarutan besi di sekitarnya. Pada

graphitic corrosion, bentuk logam dapat dipertahankan oleh jaringan grafit, tetapi

logam tetap kehilangan kekuatan mekanis akibat korosi. Contoh tempat yang

dapat mengalami korosi grafitik adalah pipa besi cor yang dipendam di dalam

tanah. Korosi grafitik dapat dicegah dengan penggunaan besi cor nodular sebagai

pengganti besi cor kelabu, coating atau pelapisan logam, dan perlindungan

katodik.

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 7/8

3. Decarburization

Hilangnya unsur karbon dari permukaan lapisan sebuah carbon-containing alloy

karena reaksi dengan satu atau lebih zat kimia dalam medium yang saling kontak

pada permukaan.

adalah selective leaching dari kobalt pada cobalt-base alloys, seperti Stellite, atau

dari karbida semen.

4. Denickelification

Selective leaching dari nikel dari nickel-containing alloys. Pada umumnya terjadi

pada paduan tembaga-nikel setelah umur service pada air tawar.

Gambar 2. Denickelification

D. Pengendalian Korosi Selektif

Korosi selektif bisa dicegah dengan menggunakan metode-metode berikut :

1. Mengurangi keagresifan lingkungan misalnya dengan mengurangi

kandungan oksigen terlarut (deaerasi).

2. Menggunakan paduan yang lebih tahan misalnya kuingan merah (15%

Zn).

3. Penambahan 1 % Sn pada Brass 70-30.

4. Penambahan inhibitor.

5. Proteksi katodik.

• Proteksi Katodik

7/30/2019 dealloying corrossion

http://slidepdf.com/reader/full/dealloying-corrossion 8/8

Proteksi katodik merupakan metode untuk mencegah korosi pada logam.