Buku Pedoman Praktis Asli Rev 1

Transcript of Buku Pedoman Praktis Asli Rev 1

Pedoman Alignment Praktis Soemarno Adibroto Page 1

BUKU PEDOMAN PRAKTIS

Alignment Mesin2 Rotasi

Oleh Soemarno Adibroto

Cetakan pertama Penerbit

Pedoman Alignment Praktis Soemarno Adibroto Page 2

PRAKATA

Pencegahan kerusakan mesin sangat penting untuk mencapai kehandalan, operasi kontinu dan keselamatan operasional pabrik. Pencegahan dapat dicapai dengan menentukan spesifikasi, seleksi, pemasangan dan perawatan mesin sesui dengan standard mutu. Analisa dan evaluasi semua aspek harus selalu dilakukan terus-menerus untuk mendapatkan hasil yang terbaik. Root cause analisis yang tepat dan akurat sangat diperlukan untuk dapat menjaminn tercapainya beaya operasi mesin se-kecil2nya. Umumnya target dari Bagian Operasi lebih menonjol ketimbang analisa problem, sehingga belum sempat dianalisa mesin harus segera kembali beroperasi, dan kerusakan yang sama sering berulang kali terjadi. Tidak dapat beroperasinya mesin akibat kerusakan komponent dapat dikurangi dan dicegah jika kita mampu meng-antisipasi potensi problem. Jadi faktor penting dalam hal ini adalah : Memilih mesin harus sesuai dengan standard mutu kwalitas dan

sesuai dengan penggunaan operasi. Mengoperasikan sesuai dengan standard prosedur operasi. Merawat dengan system perawatan proaktip harus dipilih dan

dilaksanakan secara konsistan. Manusianya mampu dan mau melaksanakan semua system

yang terpilih secara konsistan. Buku ini hanyalah merupakan salah satu panduan praktis untuk melakukan alignment mesin rotasi, mengapa buku ini ditulis, yaitu : Alignment mesin dianggap hal yang sepele, padahal lebih dari

50% kerusakan mesin rotasi disebabkan oleh mesin mis-alignment.

Buku panduan praktis bidang teknis berbahasa Indonesia masih sangat jarang kita jumpai di toko2 buku.

Penulis berharap agar buku ini dapat membantu para perawat mesin untuk mengatasi sebab2 kerusakan mesin. Kami berusaha menulis dengan bahasa dan urutan sederhana dengan tujuan mudah dipelajari, namun tentu masih banyak kekurangan. Semoga buku ini bermanfaat, saran dan kritik dari para pembaca sangat kami harapkan Penulis SoemarnoAdibroto

Pedoman Alignment Praktis Soemarno Adibroto Page 3

BAB I PENDAHULUAN

A. Memasang Mesin

1. Memilih Mesin 2. Memasang Mesin

3. Mengoperasikan Mesin

4. Mememilhara mesin

B. Metoda Pemeliharaan

1. Breakdown Maintenance

2. Preventive Maintenance

3. Predictive Maintenance

4. Proactive Maintenance C. Ulasan Secara Ekonomi

Pedoman Alignment Praktis Soemarno Adibroto Page 4

BAB. I PENDAHULUAN Kehandalan unit produksi suatu pabrik yang didalamnya terdiri dari berbagai unit mesin sangatlah didambakan oleh semua pengelolanya dan ownernya, agar hasil produksi selalu mencapai target. Beaya yang besar telah dikeluarkan untuk meningkatakan peralatan pemeliharaan/maintenance, membeli system/softwere, meningkatkan kemampuan pengelola, namun semua ini akan menjadi hal yang tidak artinya jika “alignment mesin diabaikan” A. Memasang Mesin. Syarat agar mesin dapat dioperasikan dengan reliabilitas sesuai dengan tujuan perencana, maka:

Mesin harus dirancang atau dipilih sesuai dengan sifat operasinya.

Mesin harus dipasang atau disetel dengan baik sesuai standard mutu tinggi

Mesin harus di operasikan sesuai dengan standard operating procedure.

Mesin harus dirawat sesuai kebutuhan secara proaktive

1.Memilih Mesin Memilih atau membeli mesin harus disesuaikan dengan sifat penggunaan atau operasi. Faktor yang harus di pertimbangkan al : jenis fluida yang diproses, temperatur kerja, tekanan fluida, dioperasikan terus-menrus atau intermitten, berapa kapasitas, environment panas/korosive, didalam ruang atau diluar ruang dsb. Seharusnya mengikuti standard2 nasional atau internasional misal : SNI, API, ASME, ANSI, JIS, DIN , NEMA, IEC. dls. 2. Memasang Mesin Pemasangan mesin yang sempurna merupakan awal proses yang terbaik, karena menurut statistik kira2 50% s/d 70% kerusakan premature Mesin Rotasi diakibatkan karen pemasangan yang tidak sempurna al. misalignment, kopling, pemipaan, fondasi. Bagaimana cara mengerjakan alignment secara benar? Cara dan faktor apa yang harus diperhatikan dalam melakukan alignment akan dibahas secara tahap demi tahap dalam buku ini agar kita dapat melakukan dengan benar.

Pedoman Alignment Praktis Soemarno Adibroto Page 5

Beberapa hal yang menjadi fenomena pada kita, mengapa gagal :

Kurang tahu Metode Alignment atau Mengetahui Metode, tapi malas dan tidak mau melakukan

dengan benar. Mengetahui Metode dan dapat melakukan tetapi alat tidak

memadai. Seharusnya setiap pekerjaan perlu dibuat “standard prosedur kerja” secara tertulis dan didokumenkan apa yang telah dikerjakan. Histori sebuah peralatan/mesin sangat berguna untuk evaluasi jika ada permasalahan atau improvement. 3. Mengoperasikan Mesin Setelah memilih mesin sesuai peruntukan, kemudian memasang sesuai dengan standard mutu, maka mesin siap di operasikan. Standard Operating Procedure dan check list harus di buat agar langkah2 mengoperasikan selalu berurutan dan benar. Salah langkah menjalankan mesin dapat berakibat kerusakan, bahkan dapat mengakibatkan kerusakan mesin lainya, atau malapetaka yang tidak kita inginkan. Banyak peralatan pabrik dan manusia menjadi korban akibat kesalahan manusia (sering kita sebut human error). Hal ini dapat dicegah dengan taat selalu mengikuti standard operating procedure . 4 Pemeliharaan Mesin Pemeliharaan mesin merupakan faktor penentu apakah mesin handal untuk dioperasikan dalam jangka waktu yang telah ditentukan. Produksivitas mesin yang diinginkan tidak tercapai jika pemeliharaan mesin tidak diselenggarakan dengan terstruktur. Yang penting dan utama ialah tingkat kompetensi sumber-daya manusia harus memadai, peningkatan kemampuan SDM harus menjadi perhatian baik secara kelembagaan maupun pribadi. Pada dasarnya meningkatkan diri merupakan wajib hukumnya bagi setiap manusia, maka belajar merupakan salah satu solusinya. Belajar dari buku, dari orang , dari pengalaman, dan dari sumber apa / mana saja, karena sebetulnya di dunia ini diciptakan dengan sangat lengkap oleh Sang Pencipta. (A philosopher:“Good judgment comes from experience. Experience comes from poor judgment” )

Pedoman Alignment Praktis Soemarno Adibroto Page 6

B. Metoda Pemeliharaan Tujuan Pemeliharaan: Mengupayakan agar assets mampu dioperasikan secara kontinyu dalam jangka waktu tertentu sesuai dengan rencana tanpa mengalami kerusakan. Pemeliharaan Mesin merupakan hal yang sering dipermasalahkan antara Bagian Pemeliharaan dan Bagian Produksi. Karena Bagian Pemeliharaan dianggap yang memboroskan beaya, sedang Bagian Produksi merasa yang merusakan tetapi juga yang membuat uang. Pertentangan tsb. sering menjadi hal heboh, sehingga bahkan menjadi sumber bencana kerugian. Hal ini sudah saatnya kita achiri pemikiran2 yang usang dan mengganti pemikiran2 yang lebih baru. Berbagai system Maintenance Management banyak ditemukan dan sudah banyak diaplikasikan sesuai dengan perkembangan dan bertujuan untuk mencapai keuntungan yang sebesar-besarnya. Semula orang hanya memgoperasikan sampai rusak , tentu sangat merugikan. Kemudian orang melakukan pemeliharaan berkala/PM. Pemeliharaan Preventive dikembangkan menjadi Prediktive kemudian berkembang dan terus berkembang sesuai dengan kondisi yang menguntungkan. Proactive Maintenance dengan mengkombinasi system lain merupakan salah satu pilihan yang sedang dianut agar dapat menekan ongkos. Dengan metode ini ternyata telah menyelamatkan ribuan industri kecil maupun besar untuk keluar dari kesulitan. 1. Breakdown Maintenance. Generasi ini berlangsung sekitar th 1940 s/d 1955, yaitu dari awal mulainya Revolusi Industri sampai usai Perang Dunia. Pada awalnya ada faham, bahwa membuat mesin harus kuat dan kokoh dengan safety factor sangat tinggi, maka akibatnya harga menjadi mahal. Konsepnya sbb: Mesin dipasang dengan kurang cermat, kemudian dioperasikankan terus-menerus dan tunggu sampai dengan rusak, kemudian baru diperbaiki atau diganti. Kelemahanya, kerusakan biasanya sangat fatal dan penggantian2 tidak dapat di perkirakan atau tidak dapat dianggarkan. Keuntungan : Ongkos pemeliharaan rutine kecil, tetapi kerugianya ongkos untuk mengganti atau perbaikan mesin ternyata menjadi sangat mahal. Sebagai gambaran kesehatan manusia pada zaman yang sama, Sangat memungkinkan akan terjadi sakit parah, stroke atau serangan jantung,jika kita tidak memperhatikan kesehatan kita,dengan pemeriksaan berkala untuk mengetahui gangguan lebih dini.

Pedoman Alignment Praktis Soemarno Adibroto Page 7

2. Preventive Maintenance Generasi berikut berlangsung sekitar th. 1955 s/d 1970. Dari pengalaman generasi sebelumnya bahwa kerusakan fatal sering terjadi yang memerlukan ongkos yang besar, maka orang lalu membuat rencana perawatan-pencegahan yang bertujuan untuk mencegah kerusakan yang lebih parah. Para ahli perawatan mesin membuat rencana perawatan yang dilakukan secara periodic atau kerkala. Perawatan dilakukan secara kerkala tsb meliputi pengecheckan, pengukuran atau penggantian part mesin, pembersihan serta penyetelan/seting, overhaul mesin. Cara ini masih banyak kelemahan : mesin harus berhenti tidak berproduksi untuk overhaul atau penggantian bagian/part tertentu , padahal yang semestinya belum perlu perlu diganti. Keuntungan system ini, bahwa kerusakan yang lebih berat dapat dihindari, perbaikan mesin dapat di rencanakan. Sedangkan kerugianya al: ongkos masih agak mahal akibat perawatan yang terlalu berlebihan. Contoh PM kita mengadakan test darah, melakukan pantangan2 makan agar kondisi kesehatan kita dapat diketahui, jika ada kelainan dapat diketahui lebih dini. 3. Predictive Maintenance Generasi yang lebih maju dan berlangsung sekitar th. 1970 s/d 1985. Sistem sebelumnya ternyata masih banyak kelemahan2, yaitu periodenya bisa terlalu pendek atau terlalu lama. Jika terlalu pendek maka yang terjadi, bahwa mesin sewaktu di overhaul ternyata kondisinya masih sangat baik, ini artinya pemborosan. Tapi jika periode terlalu lama maka bisa terjadi mesin rusak sebelum jatuh waktu perawatan. Sehingga harus ada cara atau upaya untuk menghemat beaya. Untuk menghindari hal tsb. diatas maka ditemukan cara yang mampu memdapatkan perkiraan atau prediksi kondisi mesin. Dengan monitoring pada mesin kita dapat menganalisa dan memperkirakan kondisi sedang terjadi tanda2 atau gejala kerusakan sehingga dapat menentukan kapan tindakan perawatan harus dilakukan dan suku cadang apa yang harus disediakan. Data yang di monitor al :

Pengukuran vibrasi, temerature pada mesin rotasi Pengukuran tebal pada pipa, bejana bertekanan dll Pengukuran spesifikasi minyak pelumas Pengecekan alignment pada mesin rotasi

Pedoman Alignment Praktis Soemarno Adibroto Page 8

Pengecekan kecepatan penipisan2 Pengecekan suhu2, aliran2 dengan sinar infra-merah dll

Dari hasil pengukuran2 kemudian di buat statisik kecenderungan atau trending dan kemudian dapat menyimpulkan apa yang harus dilakukan dan kapan dilakukan. Rencana kerja dapat dibuat secara lebih akurat produksi dijadwal, sukucadang disediakan, tenaga kerja disiapkan. Kita melakukan test kerja jantung dengan EKG itu adalah usaha untuk memprediksi suatu penyakit agar dapat melakukan rencana upaya penyebuhan 4. Proaktive Maintenance Sejak th 1985 model perawatan semakin canggih. Saat itu mulailah di buat mesin2 yang dari waktu ke waktu semakin bertehnologi tinggi, efisien, hemat, mudah dioperasikan. Mesin2 modern umumnya dibuat dengan sifat2 sbb :

RPM atau Putaran sangat tinggi . Kecepatan produksinya sangat tinggi Mesin / peralatan bekerja secara Otomatisasi Kapasitas besar tapi bentuk relative lebih kecil Tekanan/kecepatan/ temperature sangat tinggi. Instalasi harus tidak menimbulkan pencemaran lingkungan Tenaga kerja yang dibutuhkan lebih sedikit

Keadaan Instalasi Industri memerlukan Sistem perawatan yang terpadu, yaitu “paduan semua sistem2” tsb. diatas yang di sesuaikan dengan macam/kondisi mesin secara individu maupun secara instalasi industri. Artinya bahwa program & tindakan perawatan dilakukan sesuai dengan kebutuhan agar tercapai titik ekonomi yang optimal, yaitu aktivitas pemeliharaan tidak berlebihan dan tepat waktu. Ini berarti “memaduan semua system” yang disesuaikan. Umumnya dilengkapi dengan melakukan :

Failure mode & effects analysis Root cause analysies Continue Improvement & Correction Redesign & Re-engineering.

Tujuan system ini diharapkan agar tercapai reabilitas tinggi, produksitas tinggi, kwalitas memenuhi standard mutu , sesuai dengan keinginan pasar, dan dengan beaya cukup ekonomis.

Pedoman Alignment Praktis Soemarno Adibroto Page 9

Uraian singkat diatas merupakan bentuk pembahasan Maintenance Management mesin2, tentu saja bentuk lain sangat banyak ragamnya. Contoh upaya manusia agar tetap sehat : Kita memonitor kadar kolestrol, asam urat dalam darah, tekanan darah tidak melampaui ambang batas dan kemudian mengendalikan dengan diet. Kombinasi Mesin maupunperalatam pabrik sangatlah banyak dan mempunyai karakter yng berbeda-beda, sehingga harus diadakan analisa dengan sistem apa yang cocok utk masing2 mesin agar murah, mudah dan sesuai. Misal mesin/alat tertentu lebih murah jika kita tunggu sampai rusak barulah diganti, karena tidak mengganggu operasi pabrik. Jenis mesin lain memerlukan pemeriksaan berkala untuk menjaga kondisi tetap prima, dan mesin jenis yang lain bisa diprediksi kapan diadakan penggantian partnya. Maka perlu mengadakan kombinasi system pemeliharaan dengan pertimbangan sifat mesin, operasi mesin, ongkos dan pertimbangan2 lain.

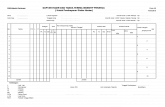

Ada kesamaan antara Strategi Perawatan Mesin dengan Perawatan Kesehatan manusia.

Strategi

Maintenance

Teknik

Yang diperlukan

Pemeliharaan

Kesehatan

Proactive Maintenance

Monitoring , analisa akar sebab/masalah, mis: vibrasi, kontaminasi, korosi, kerusakan prematur

Monitor kolestrol, asam urat, tekanan darah, Misal: mengendalikan dengan melakukan diet.

Predictive Maintenance

Monitoring : vibrasi, temperatur, alignment, keausan, korosi

Memeriksa kerja jantung dengan EKG atau ultrasonics.

Preventive Maintenance

Periodic pembersihan pemeriksaan/penggantian/part komponen

Pemeriksaan, test laborat secara berkala atau diet

Breakdown Maintenance

Kerusakan fatal, perlu beaya sangat besar

Serangan jantung atau stroke,perlu beaya besar atau berakibat fatal

Kutipan dari referensi buku Proactive Maintenace ; James C.Fitch, PE

Pedoman Alignment Praktis Soemarno Adibroto Page 10

C. Ulasan Secara Ekonomi Perkembangan sistem “ Management Maintenance” yang ada, semenjak dari sistem tahun sebelum perang dunia 1 (System Breakdown) sampai dengan sistem mutakir al (RCM, Total Produksi Maintenance, Automous Maintenance dll), Tapi ada satu tahap yang sangat penting yang harus dilalui, yaitu alignment kopling mesin. Keuntungan yang akan dicapai jika mesin di alignment dengan presisi 1. Meperpanjang MTBF (Mean Time Between Failure = Waktu rata-

rata antara terjadinya kerusakan ) 2. Menghemat pemakaian tenaga listrik. Mesin yang tidak align

menyerap tenaga listrik lebih dari yang seharusnya. MTBF Main Time Between Falure “waktu rata-rata antar terjadinya kerusakan mesin”, yaitu waktu me-sin beoperasi antara breakdown (saat stop karena kerusakan) Kurva A garis Weibull menggambarkan garis perjalanan umur pakai ( 1 – 2 )lebih pendek. Dengan jumlah kerusakan 0 –Y2 Kurva B garis perjalanan umur pakai (1– 3) lebih panjang, bisa dicapai jika mesin di alignment dengan presisi jumlah kerusakan hanya 0 – Y1 (lebih rendah) Kurva C garis umur pakai yang paling diinginkan.

Kurva Bathub

Skala kerusakan

Skala Waktu

Umur Pakai

Keausan

0 1 2 3 X

Y A

B

C

Y2 Y1

Pedoman Alignment Praktis Soemarno Adibroto Page 11

Analogi MTBF dari kurva antara titik 1 – 2, berbeda dengan 1 – 3 maka jika kita bisa meningkatkan MTBF dari mesin, kita akan mendaptkan keuntungan langsung sbb:

1. Beaya suku cadang turun 2. Stock suku cadang menurun. 3. Beaya perbaikan mesin turun. 4. Availabilitas mesin naik. 5. Produksi naik & kredibilitas naik

Jika mesin dijalankan dalam kondisi tidak alignment/misalignment. Mengakibatkan :

1. Gesekan antara shaft dengan bearing berlebihan 2. Gesekan shaft dengan packing atau mechenical seal

berlebihan 3. Gesekan bagian kopling juga berlebihan.

Semua gesekan tsb menimbulkan panas, dan tentu memerlukan tenaga tambahan sekitar 0,50% - 0,70 % yang berarti tenaga listrik yang diperlukan bertambah. Perhitungan kerugian Sebuah pemetaan kerugian akibat misalignment digambarkan sbb : Kerugian akibat pemakaian tenaga listrik Jumlah mesin di pabrik : 250 unit Kapasitas mesin rata2 : 50 kW Jam operasi/pertahun : 8.640 jam Total tenaga listrik yang dikonsumsi : 108.000.000 kWh Jika tambah tenaga akibat misalgnment : 0,60% Maka Total kerugian listrik : 648,000 kWh Harga listrik per kWh misal : Rp 1.000,- Total biaya kerugian / tahun : Rp 648.000.000,- Jumlah mesin di pabrik : 250 Biaya perbaikan : Rp 15.000.000,- MTBF sekarang : 9 bulan MTBF yang diinginkan : 12 bulan Biaya sekarang : Rp 5 milyar Biaya perkiraan nanti ( MTBF naik) : Rp 3,75 milyar Keuntungan karena MTBA naik : Rp 1,25 milyar Jadi perkiraan penghematan/keuntungan dengan contoh diatas sangat mencengangkan. Inipun belum dihitung kerugian akibat tidak dapat berproduksi. Mungkin kita juga kehilangan kesempatan, atau

Pedoman Alignment Praktis Soemarno Adibroto Page 12

kehilangan kepercayaan akibat tidak bisa men-supply secara tepat waktu dan kontinu. Driven Driver

MTBF bertamabh pendek, Umur mesin bertambah pendek Jumlah Jam operasi bertambah pendek, produksi menurun Keandalan pabrik menurun, Kreditibilitas menurun Overtime bertambah tinggi, Ongkos produksi bertambah Konsumable bertambah, Konsumsi tenaga listrik naik Jumlah persediaan suku-cadang bertambah Keuntungan/profit berkurang

Problem yang disebabkan mis-alignment

Axial vibrasi

Vibrasi tinggi Bearing wear Seal failure

High bearing temp Fatigue Vibration Wear

Hight bearing temp

Bearing wear Vibration Seal failure

Pedoman Alignment Praktis Soemarno Adibroto Page 13

BAB II MESIN ROTASI

A. Mesin Rotasi

1. Motor Listrik

2. Motor Bakar

3.Turbin

B Mesin Driven

1.Pompa

2.Kompresor

3.Gearbox

C Kopling 1.Kopling Flexible 2.Kopling Fluid 3.Kopling Clutch 4. Kopling Jenis lain. D Pemilihan Kopling & Perawatan

Pedoman Alignment Praktis Soemarno Adibroto Page 14

BAB. II MESIN ROTASI Pabrik atau Instalasi Industri pada umumnya terdiri dari berbagai macam mesin / peralatan :mesin-rotasi dan non-rotasi. Mesin2 rotasi (pompa, kompressor, motor listrik, turbine, motor bakar) berfungsi mengalirkan atau membuat suatu proses produksi secara kontinu. Perlu diketahui bahwa mesin rotasi lebih potensi mengalami kerusakan, karena mesin selalu ber-rotasi atau bergerak. Sebagai konsekewensinya pemeliharaan mesin rotasi memerlukan program yang terencana terencana, proaktive dan pengembangan yang terus-menerus / continue improvement Mesin2 rotasi (ditinjau dari sisi alignment) sbb:

A. Mesin penggerak / driver B. Mesin yang digerakan / driven C. Gear box atau reducer gear D. Kopling / coupling

Pembahasan selanjutnya akan lebih banyak pada kopling, karena buku ini membahas alignment dengan berbagai masalah dan penyelesaiannya. A Mesin Penggerak Mesin yang menghasilkan gerak mekanis atau putaran disebut mesin penggerak dan dalam term teknik disebut driver dan mesin yang digerakan disebut driven. Dalam sebuah instalasi industri kecil maupun industri besar lebih dari 50% peralatan terdiri dari mesin2 rotasi, tanpa mesin ini proses tidak akan mengalir.Dibawah ini daftar mesin rotasi yang perlu diketahui sifat operasinalnya. Pembahasan hanya meliputi jenis2 yang paling banyak di pakai, dan hanya membahas sifat operasi dan sifat kusus yang berhubungan dengan alignment .

1 Motor Listrik Motor listrik merupakan mesin rotasi pengubah tenaga listrik menjadi tenaga mekanis putar. Motor induksi merupakan motor lisrik arus putar (AC) yang paling banyak dipakai di dunia Industri besar, kecil maupun industri diperumahan Motor listrik mudah dipasang, mudah dioperasikan dan mudah pemeliharaan, tetapi memerlukan sumber tenaga listrik. Di Indonesia

Pedoman Alignment Praktis Soemarno Adibroto Page 15

Frequensi jaringan listrik umumnya 50 Hz, dan Standard motor yang banyak dipakai NEMA atau IEC. Gambar motor

Gambar : 1 Motor listrik yang paling banyak dipakai ialah jenis motor induksi 3 phasa Dalam alignment motor yag harus di perhatikan ialah : Posisi kabel, dapat menimbulkan “cable strain”, yaitu mendorong

atau menarik motor. Tidak memiliki bearing axial/thrust, tapi mempunyai “magnetic

center”, yaitu kondisi mengikat pada posisi tetap antara stator dan rotor saat beroperasi.

Mempunyai putaran sinchron dan tetap, vibrasi relatip rendah, suara tidak bising, tidak menimbulkan polusi.

Dalam operasi relatip motor tidak panas. Kapasitas sangat variatip : 1/2 KW s/d > 15.000 KW Beberapa faktor dalam memilih motor perlu diperhatikan al: Over kapasitas memboroskan tenaga listrik, efisiensi turun. Under/over voltage menurut NEMA hanya 10% Frekwensi yang tersedia , di Indonesia 50 Hz Sistem starting dipilh yang sesuai, hindari arus start terlalu tinggi Class dan IP atau sistem Proteksi Enclosures & Environment : ODP, TEFC, TENV, TEAO Peruntukan , Frame atau cara pemasangan.

Pedoman Alignment Praktis Soemarno Adibroto Page 16

3. Motor bakar

Gambar : 2 Sebuah mesin disel (internal combustion engine) stationar dapat dipakai sebagai penggerak generator. Mesin rotasi ini pengubah tenaga pembakaran bahan bakar, yaitu (bensin/solar) menjadi tenaga mekanis/putar. Mudah di pindah dan mudah dioperasikan, tetapi masalah perawatan agak lebih rumit, dan menimbulkan polusi udara & suara dibanding dengan motor listrik. Dalam alignment yang perlu diperhatikan adalah:

Karena vibrasi cukup tinggi, maka harus memilih kopling jenis flexiblitas tinggi.

Putaran bisa berubah-ubah dan menimbulkan vibrasi tinggi, dan bising.

Memiliki thrust bearing yang membatasi gerak axial. Dalam operasi mesin sangat panas, sehingga memerlukan

ventilasi udara, atau diruang terbuka.

Pedoman Alignment Praktis Soemarno Adibroto Page 17

3 Turbine Uap

Gambar : 3 Turbin uap kapasitas kecil banyak di pakai sebagai penggerak pompa di Refinery, dan yang kapasitas besar dipakai untuk penggerak Generator. Mesin rotasi pengubah tekanan uap (steam) menjadi tenaga mekanis/putar. Banyak dipakai di Industri Perminyakan maupun Station Pembangkit Listrik. Memerlukan Boiler sebagai pembangkit uap ( steam ). Melakukan alignment yang perlu diperhatikan al:

Putaran relatip bisa sangat tinggi, tidak menimbulkan vibrasi, tetapi harus memilih kopling fkexible.

Memiliki thrust bearing untuk membatasi gerak axial rotor. Dalam kondisi operasi mesin sangat panas, sehingga

dalam mealignment perlu diperhitungkan adanya “thermal growth”

Pedoman Alignment Praktis Soemarno Adibroto Page 18

4. Turbin Gas Mesin rotasi pengubah tenaga pembakaran (combustion) menjadi tenaga putar/ mekanis. Cara kerja timbulnya putaran mirip turbin uap. Bahan bakar yang di pakai berupa gas atau cairan(solar, residu, kerosene dsb) yang di atomizing. Banyak dipakai sebagai tenaga penggerak generator atau compressor di sumber2 gas bumi dan kadang mudah di mobilisasi. Dalam alignment yang perlu diperhatikan :

Putaran umumnya tinggi , dan lebih rumit system controlnya.

Memiliki thrust bearing untuk membatasi gerak axial rotor. Dalam kondisi Operasi casing mesin sangat panas, dalam

mealignment pemuaian harus diperhitungkan. Dibawah ini adalah gambar sebuah Gas Turbin, 50.000 HP sebagai penggerak kompresor untuk proses pencairan LNG. Ducting udara masuk sedang dibuka untuk keperluan inspeksi dan pembersihan blade atau disebut sudu2. TURBIN GAS Gambar : 4 Gas Turbine seperti gambar adalah jenis portable/packed yang umumnya dipakai sebagai penggerak kompresor atau generator di ladang2 minyak.

Pedoman Alignment Praktis Soemarno Adibroto Page 19

B Mesin Yang Digerakan Mesin ini harus diputar atau digerakan oleh mesin penggerak, selanjutnya baru digunakan untuk suatu proses yang berlangsung secara kerkelanjutan. Pembahasan hanya meliputi mesin2 yang paling banyak di pakai. 1. Pompa Pompa merupakan peralatan yang paling banyak dipakai di dunia industri sebagai alat untuk memindahkan/mengalirkan fluida cair. Proses yang paling sederhanapun memerlukan pompa, sehingga pengetahuan pompa harus di kuasai oleh semua orang , terutama usaha agar pompa tidak akan pernah mengalami kerusakan. Jenis pompa ;

Pompa centrifugal Pompa axial Pompa gear Pompa scew Pompa torak Jenis lain

Gb : 5 Gambar pompa centrifugal. Pompa jenis centrifugal merupakan jenis yang banyak di pakai, karena , konstruksi lebih sederhana, dapat di buat dengan ukuran kecil maupun sangat besar, tekanan tinggi, mudah di operasikan.

Pedoman Alignment Praktis Soemarno Adibroto Page 20

2. Kompresor Kompresor merupakan peralatan yang paling banyak dipakai di dunia industri sebagai alat untuk memindahkan/mengalirkan fluida gas atau udara . Blower dan fan termasuk golongan kompresor. Menurut prinsip kerja al :

Kompresor axial Kompresor centrifugal Kompresor lobe Kompresor screw

Fungsi alat2 tsb sbb :

Kompresor terutama untuk menaikan tekanan tinggi Blower mengalirkan tekanan rendah dan volume kecil Fan mengalrkan udara dengan volume besar

2.1 Kompresor Centrifugal Gb : 6 Kompresor centrifugal, multistage horizontal split Kompresor jenis centrifugal paling banyak dipakai dalam industri, karena mudah di design dengan kapasitas sangat besar dengan

Pedoman Alignment Praktis Soemarno Adibroto Page 21

tekanan tinggi. Industri tsb: minyak & gas bumi, pencairan gas alam, petrokomia, transportasi gas dll. Dengan rekayasa kita dapat membuat kompresor dengan tekanan kecil s/d sangat besar yaitu dibuat tingkat banyak (multistage) dan dari kapasitas rendah s/d tinggi, yaitu dengan membuat volume yang besar.Yang paling menguntungkan adalah dengan pemeliharaan yang tidak terlalu rumit kita mendapatkan tingkat keandalan/reabilitas tinggi. Gambar diatas sebuah Kompresor centrifufal tekanan tinggi (multy stage) , kapasitas besar, horizontall split. Horizontal split, artinya casing dibelah secara mendatar, sehingga baut2 terlihat berbaris secara mendatar

Gb : 7 Gambar kompresor tekanan tinggi Gambar diatas sebuah Kompresor centrifufal tekanan tinggi (multy stage) , kapasitas besar, verticall split. Vertical split, artinya casing dibelah secara vertical, sehingga baut2 terlihat berbaris secara verical melingkar end cover.

Pedoman Alignment Praktis Soemarno Adibroto Page 22

2.2 Kompresor Screw Gambar sebuah kompresor jenis screw, yang biasa dipakai untuk “air instrument” sebagai penggerak system kontrol pada proses. Keuntungan kompresor ini disbanding kompresor reciprocating ialah, udara yang di kompres kering dan tidak tercampur oleh pelumasan, karena screw/rotor tidak memerlukan pelumas, tapi timing gear dan bearing tetap memerlukan pelumasan Gb : 8 Gambar kompresor srew 2.3 Blower Blower seperti gambar dibawah ini biasanya dipakai untuk mengalirkan udara pembakaran pada dapur2 atau ruang2 pengering dan umumnya tidak terlalu besar. Gb : 9 Gambar blower Gb : 10 Gambar fan

Pedoman Alignment Praktis Soemarno Adibroto Page 23

2.4 Fan Fan dipakai untuk alat bantu sirkulasi udara suatu ruang, atau pemakaian lain yang sifatnya menambah aliran udara atau penarikan udara dari suatu ruang. Pemakaian pada sistem pembakaran boiler kapasitas besar sering disebut force draft fan (untuk memasukan udara pembakaran) dan kadang juga dipasang sebagai induced draft fan (untuk menarik gas bekas bakar ) Bagaimana Me-alignment . Dalam melakukan alignment kompresor , perlu diperhatikan : Kompresor umumnya mempunyai perbedaan suhu fluida keluar

jauh lebih tinggi dengan suhu fluida masuk. Maka thermal growth (pemuaian) antara kedua ujungnya mesin

juga berbeda, mengakibatkan pemuaian mesin berbeda. Perbedaan tsb. mengharuskan menghitung dengan teliti, berapa

cold alignment ( target alignment), agar dapat dicapai kondisi kondisi align saat operasi.

Pipa discharge (kluaran) mengalami panas & pemuaian, sehingga perlu diperhitungkan apakah perlu memasang expation joint.

3. Gearbox Mesin ini disebut juga “speed reducer” jika untuk merubah putaran tinggi menjadi rendah dan “speed increaser” jika merubah putaran rendah ke tinggi. Gb 11 Gearbox besar Gb12

Gearbox Gearbox dipasang diantara mesin penggerak dan yang digerakan, sehingga ketelitian alignment sangat diperlukan, perlu mengetahui

Pedoman Alignment Praktis Soemarno Adibroto Page 24

perbedaan suhu saat operasi untuk perhitungan2 target alignment. Untuk mealingment geabx biasanya sulit/tidak diputar, sehingga metode rim & face yang di pakai. C. Kopling

Komponent ini berfungsi untuk ; Men-transmit torsi (meneruskan tenaga mekanis) dari driver ke

driven dengan cara menghubungkan kedua atau lebih poros mesin, misal dari motor-listrik ke pompa

Motor dan Pompa merupakan dua mesin yang terpisah, perubahan gerakan se-waktu2 bearing/fondasi atau pemuaian dapat menyebabkan misalignment, maka kopling harus mampu memberikan toleransi terbatas adanya misalignment poros kedua mesin tsb.

Fluid coupling Sebagai alat untuk “soft starting” pada alat2 mesin kapasitas besar : conveyor, pompa/kompresor kapasitar besar

Syarat kopling Secara umum kopling harus mempunyai sifat2 : Ada toleransi / batasan parallel & angular misalignment Mampu memindahkan tenaga mekanis / perputaran Dirancang pelumasan tidak hilang meskipun dalam kondisi

misalignment Mudah dipasang, mudah di perbaiki, mudah dibongkar Dapat menerima gaya goncangan dan getaran Meminimkan beban bearing meski misalignment Dapat bergerak axial, meski misalignment, tidak meneruskan

beban ke thrust bearing. Tetap fit di shaft tanpa merusak shaft Bisa menahan suhu lingkungan atau gesekan kopling Bisa beroperasi dalam kondisi misalignment sewaktu star Menunjukan peringatan kerusakan dan proteksi overload Menghasilakan beban unbalance seminimal mungkin Mempunyai efek minimalpada perubahan sistem critical speed. Menurut system lubrikasi kopling dibagi menjadi : Kopling yang memerlukan pelumasan Kopling yang tidak memerlukan pelumasan

Pedoman Alignment Praktis Soemarno Adibroto Page 25

Menurut sifat2nya kopilng ini digolongkan : 1. Kopling fleksibel 2. Kopling Fluid 3. Kopling Clutch 4. kopling universal. 5. Kopling rigid. 1.Kopling Fleksibel Adalah sebuah kopling yang menghubungkan kedua atau lebih poros mesin yang dikonstruksi sedemikian rupa sehingga mempunyai fleksibilitas mampu memberikan kompensasi (meski sangat terbatas ) pada masalah gerak radial dan axial, atau misalignment dari mesin2 yang dihubungkan. Dalam masalah mesin2 rotasi misalignment tidak mungkin dapat dihilangkan sama sekali. Kopling ini juga dapat mereduce beban shock dan vibrasi dari satu mesin ke yang lain. Kopling fleksibel merupakan jenis yang paling banyak dipakai, maka pembahasan akan lebih banyak pada jenis ini. Dua kategori : mekanical flexing dan material flexing. Kopling flexible: Kopling flexible grid Kopling gear Kopling rantai Kopling disc-plate Kopling diaphrahma Kopling elastomer Gambar Jenis2 kopling al:

Gb : 13 Gb : 14 Kopling Flexible grid Kopling flexible gear

Pedoman Alignment Praktis Soemarno Adibroto Page 26

Gambar:13 Fleksibel grid yaitu jenis mekanis yang memerlukan pelumasan, terdiri dari dua bagian utama : gear dan grid untuk mendapatkan fleksibitas. Kopling jenis ini mampu dipakai untuk mesin2 dengan kapasitas kecil s/d sedang dan putaran rendah s/d sedang .

Gambar:14 Fleksibel gear yaitu jenis mekanis yang memerlukan pelumasan, terdiri dari dua bagian utama : gear dan gear untuk mendapatkan fleksibitas. Kopling jenis ini mampu dipakai untuk mesin2 dengan kapasitas kecil s/d sangat besar dengan putaran rendah s/d tinggi

Gambar: 15 Fleksibel disc termasuk kopling mekanis yang tidak

memerlukan pelumasan, terdiri dari bagian gear. Fleksibilitas diperoleh dari melenturkan plat-metal atau diafragma atau plat disc. Jenis ini sangat banyak dipakai pada mesin2 kecil maupun sangat besar, karena mudah/murah perawatannya (maintenance free )

Kopling rantai gambar 16 sifat dan perawatannya sama dengan kopling gear, dan perlu pelumasan

Gb : 15 Gb : 16 Kopling flexible disc Kopling flexible rantai Fleksibel elastomer, Gb 17 & Gb 18 Jenis kopling ini fleksibilitas terjadi dari meregangkan dan menekan suatu material yang lentur ( misal; elastomer, karet, plastik, atau sintetis lain).

Pedoman Alignment Praktis Soemarno Adibroto Page 27

Keuntungan nya bahwa kopling ini tidak perlu pelumasan sehingga ongkos pemeliharaan sangat murah. Sedang kekurangannya bahwa kopling ini tidak dipakai untuk mesin2 besar. .Gb :17 Gb : 18

2. Kopling Fluid.

Gb : 19 Fluid Copling termasuk fleksibel. Selain bersifat fleksibel juga dapat menghasilkan start awal yang lembut pada mesin2 seperti conveyor (alat transport batubara, semen, bijih besi, tambang mas/perak/tembaga dll) agar ban berjalan tidak cepat putus. Caranya dengan meredam putaran motor didalam kopling dan meneruskan ke puley ban( conveyor belt) secara perlahan dan bertahap sampai

Pedoman Alignment Praktis Soemarno Adibroto Page 28

dengan mencapai putaran penuh. Hal ini di maksudkan juga agar arus awal motor tidak besar sekali yang dapat merusakan motor winding dan menghidari moment puntir pada poros yang besar sekali. Saat start beban kejut besar sekali dan arus listriknya mencapai 6 kali arus nominal, tetapi dengan kopling ini beban dapat diperlembut dan listrik start diperkecil. 3. Kopling Clutch Termasuk klas kopling fleksibel yang memakai prinsip sentrifugal atau pneumatic, dipakai untuk penggerak awal misal seperti: Gas Turbin. Gas turbin secara prinsip pada satu rotor terdiri dari sisi sudu axial kompresor dan sisi berikutnya adalah sudu turbin. Sisi turbin tidak dapat berfungsi sebelum ada pembakaran di ruang kombusi, sedang sisi kompresor kalau tidak di putar tidak dapat menghasilkan udara untuk pembakaran. Maka rotor tsb harus diputar oleh mesin penggerak awal, sehingga kompresor menghasilkan udara, kemudian terjadi pembakaran di ruang kombusi, seterusnya menggerakan sudu turbin maka bekerjalan turbin. Putaran turbin makin bertambah dan pada putaran tertentu “ maka kopling clutch akan melepaskan gandengannya dengan rotor turbin tsb. 4. Kopling Jenis Lain

Universal: Kopling fleksibel ini di rancang untuk gerakan lurus maupun bersudut . seperti yang dipakai untuk “gardan mobil”.

Kopling Rigid: Kopling ini juga disebut fix atau kopling mati, karena antara dua poros mesin driver dan driven disambung mati, seperti sambungan flenz pipa.

Pedoman Alignment Praktis Soemarno Adibroto Page 29

Kopling jenis Tire Kopling disc dengan spacer

Kopling universial Contoh gardan mobil D. Pemilihan Kopling Kopling merupakan salah satu bagian mesin yang sangat penting fungsinya, yaitu meneruskan tenaga gerak mekanis dari mesin penggerak ke mesin yang digerakan, maka dalam menentukan pilihan kopling harus mempertimbangkan syarat2 penting. Apa syarat kopling yang kita inginkan ? 1. Mampu atau cukup kuat memindahkan tenaga gerak mekanis. Factor yang harus diperhatikan al : Kilowatt atau Hp yaitu torsi yang akan dipindahkan Rpm atau putaran mesin Jenis pasangan mesin : motor dengan pompa, turbin dengan

pompa, motor dengan gearbox, motor dengan conveyor dsb. Diameter poros Gap (jarak) poros

Pedoman Alignment Praktis Soemarno Adibroto Page 30

Space atau ruang yang tersedia untuk kopling. Pemasangan kopling pada poros al :

memakai keyway (spi),bore tirus atau tidak, masuk dengan hidrolik fit, masuk dengan suaian pas, masuk dengan dipanasi

Secara umum torsi dihitung sbb: KW = tenaga yang diperlukan oleh mesin, atau juga bisa kita lihat

hp yang tertulis di name plate turbin atau motor. Rpm = putaran mesin : motor, turbine. Table dibawah ini sebagai factor pengali untuk ukuran minimum pemakain tertentu.

Table safety factor (SF) Agitator 1.0 Mixer 1.5 Feeder 1.0 Crane / hoist 1.75 Blower centrifugal 1.0 Pulverizers 1.75 Fan centrifugal 1.0 Elevator 1.25 Blower lobe 1.25 Pompa centrifugal 1.25 Fan dengan control 2.0 Extruder 1,5 Compressor centrifugal 1.0 Pompa reciprocating 2.5 Generator 1.0 Compressor resiprocating 3 Conveyor 1.2 Mesin tool 2.5 2. Mampu mengakomodasi misalignment aksial, angular & parallel meski hanya dalam batas tertentu. Meski upaya alignment dilakukan cukup akurat , ternyata kondisi sempurna alignment suatu mesin dapat berubah. Maka diharapkan kopling mampu memberikan mengakomodasi perubahan tsb. sehingga tidak membebani kedua mesin yang dihubungkan. Sebab2 terjadinya pergeseran sumbu poros al : Pengaruh panas atau dingin karena aliran fluida, sehingga mengakibatkan perubahan posisi karena pemuaian pada arah vertical dan aksial.

Torsi = (kW x 9546) : Rpm Rating minimum = SF x Torsi

Pedoman Alignment Praktis Soemarno Adibroto Page 31

Gerakan vertikal terjadi disebabkan oleh ekpansi struktur pendukung akibat perbedaan suhu, panas matahari, gerakan aksial atau kombinasi. Gerakan horizontal umumnya disebabkan oleh tarikan pipa (pipe strain) atau gerakan struktur yang lain. Dibawah ini kurva toleransi misalignment dengan pendekatan hubungan antara putaran dengan diameter kopling. 3. Mudah bongkar pasang Tujuan syarat tsb. agar mudah dalam melakukan pemeliharaan, mudah melakukan alignment, mudah mengadakan penggantian, Kopling yang memilik syarat teknik tsb. al tipe half split, tipe spacer, tipe disc, hydroulic fit, tirus fit dan sejenisnya 4. Dapat menerima gaya goncangan dan getaran Mesin rotasi dalam operasinya kemungkinan timbul getaran atau goncangan, ini bisa terjadi saat start atau perubahan beban yang tiba2. Type kopling elastomer, disc dapat mengatasi hal ini. 5.Menjamin pelumas tidak hilang atau tidak perlu pelumasan Kopling flexible jenis mekanis ( tipe gear, rantai, grid) memerlukan pelumasan. System seal nya harus cukup baik menahan seal s/d saat penggantian pelumas. Untuk jenis elastomer, diaphram, disc termasuk tidak memerlukan pelumas ( disebut lubrication free)

m

max

imum

dev

iatio

n at

eith

er p

oint

of

pow

er tr

ansm

issi

on

0.5

1.0

1.5

2.0

mils per inch

Speed (rpm x 1000)

10 20155

m

max

imum

dev

iatio

n at

eith

er p

oint

of

pow

er tr

ansm

issi

on

0.5

1.0

1.5

2.0

max

imum

dev

iatio

n at

eith

er p

oint

of

pow

er tr

ansm

issi

on

0.5

1.0

1.5

2.0

mils per inch

Speed (rpm x 1000)

10 20155

Perlu di realignment

Cukup baik

Sangat bagus

Pedoman Alignment Praktis Soemarno Adibroto Page 32

6.Tetap kencang pada poros tanpa merusak Pada umumnya kopling dipasang pada poros dengan system pasak/spy, tetapi untuk ukuran2 kopling sedang . Kopling ukuran besar dipasang dengan suaian sempit sehingga pemasangannya harus dengan dipanasi terlebih dulu. Koping ukuran sangat besar pemasangan kopling dengan system hidolik fit. 7.Mampu memberikan toleransi aksial Kopling flexible pada umumnya di buat agar dapat memberikan kelonggaran axial kedua mesin yang di sambung tanpa merusak atau membebani thrust bearing. Tetapi ini juga sangat tergantung apakah kopling gap telah di-set dengan betul atau salah. Toleransi aksial dari kopling harus lebih besar dari jumlah aksial clearence kedua mesin yang disambung. 8.Menunjukan peringatan kerusakan dan proteksi overload Proteksi atau peringatan sangat diperlukan untuk mencegah kerusakan mesin lebih parah, sehingga dengan peringatan tsb. tindakan koreksi pada mesin2 tsb. dapat dilakukan. Contoh : jika kopling jenis disc ada sebagian robek atau jenis elastomer robek maka ada kemungkinan bahwa mesin2 tsb. kondisinya misalignment atau overload. 9.Kopling harus balance . Beban unbalance kopling harus dihindari dengan memilih kopling yang baik serta memasang sesuai dengan prosedur. Misal baut2 kopling harus sama berat, lubang bore harus betul2 center, hub harus sudah dibalance dari pabriknya. Pemeliharaan Kopling Semua mesin ayau bagian mesin harus di rawat. Perawatan atau pemeliharaan kopling harus dirancang sesuai dengan jenis& fungsi kopling. Perawatan mesin meliputi pemerikasaan, pelumasan dan realignment Seperti dibahas didepan bahwa kopling digolongkan sebagai

Lubricated coupling (koping perlu pelumasan) Unlubricated coupling ( tidak perlu pelumasan)

Perawatan Kopling yang perlu pelumasan : Secara berkala memonitor hasil pengukuran vibrasi dari mesin

yang di kopel , apakah ada indikasi misalignment atau tidak. Jika

Pedoman Alignment Praktis Soemarno Adibroto Page 33

perlu harus di alignment agar tidak akan terjadi kerusakan yang lebih fatal/parah.

Secara berkala harus di periksa kondisi pelumasannya ( lakukan pengisian/penggatian pelumas /grease)

Grease atau pelumasan berguna untuk melapisi bagian yang bersentuhan/bergesekan agar tidak cepat aus dan tidak cepat panas. Jenis/ Grade yang direkomendasikan untuk jenis kopling Grid , NLGI. 1 atau 2 dan Gear NLGI . 0 - 2

Periksa bagian2nya ( gear aus, baut kendor, ada bagian yang patah/sobek, periksa key apakah mengalami shearing atau rusak, dll)

Grid coupling : periksalah grid nya , apa ada yang patah. Sedangkan grease dan lain2nya sama seperti gear coupling

Gear coupling ini jika kekurangan grease , gearnya cepat aus

Pedoman Alignment Praktis Soemarno Adibroto Page 34

Perawatan kopling jenis tidak perlu pelumasan: Secara berkala memonitor hasil pengukuran vibrasi dari mesin

yang di kopel , apakah ada indikasi misalignment atau tidak. Jika perlu harus di alignment agar tidak terjadi kerusakan yang lebih fatal/parah.

Secara berkala harus di periksa kondisi pisik. bagian2nya ( baut kendor, bagian flexiblenya/elastomer apakah tidak flexible lagi/patah/sobek, periksa key apakah mengalami shearing atau rusak, dll)

Sebab2 kerusakan Dengan melakukan maintenance / perawatan yang baik, umur pakai kopling bisa mencapai panjang antara 5 – 20 tahun, bahkan bisa lebih dengan. Kopling jenis elastomer berumur lebih pendek karena bisa berubah sifat pisik karena usia. Tetapi sering terjadi kerusakan lebih dini. Sebab2 kerusakan a.l sbb ; Pemasangan yang salah : key longgar, hub longgar, baut kendor, Grease kering : ada kebocoran seal, terlambat mengisi, salah

pilih grease terlalu cair/kental. Panas: terlalu banyak/sedikit grease, overload, salah pilih kopling Misalignment waktu operasi : tidak memperhitungkan termal

growth / pemuaian atau penyusutan waktu operasi, salah set clearence axial kopling.

Kopling rantai sifat perawatan sama dengan kopling gear dan grid. Rekomendasi grease NLGI .1

Gigi ini harus dilumasi agar tidag cepat panas dan aus

Pedoman Alignment Praktis Soemarno Adibroto Page 35

Pedoman Alignment Praktis Soemarno Adibroto Page 36

BAB III ALIGNMENT

A Mis-alignment B Konfigurasi Misalignment

C Mengapa Harus Alignment

Pedoman Alignment Praktis Soemarno Adibroto Page 37

BAB III ALIGNMENT Dalam pengertian umum, kondisi disebut shaft alignment terjadi ketika sumbu perputaran/kolinier dari dua (atau lebih) poros mesin segaris satu dengan yang lain, terutama saat di-operasikan. Umumnya mesin rotasi dipasang dengan kuat dan kokoh di fondasinya sesuai dengan standard mutu dan sudah harus dilakukan alignment dengan cukup akurat. Namun kadang kala maasih bisa terjadi kondisi offset atau misalignment, karena beberapa hal mesin bisa berubah dari kondisi alignmen setelah di operasikan. Gb: Gb. 20A Gb: 20B

Gambar 20A menggambarkan kondisi mesin alignment dilihat dari samping Gambar 20B menggambarkan kondisi mesin alignment dilihat dari sisi atas Gb. 20.C Sumbu dalam keadaan alignment, kolinier Shaft berputar harus beoperasi kolinier Hal2 yang menyebabkan alignment berubah al: Faktor internal: Tekanan/kecepatan cairan didalam pompa,

medan listrik motor/generator, perubahan suhu akibat panas yang terjadi

Faktor external : panas matahari, pipe strain, cable strain, perubahan baseplate / fondasi.

Gerakan itu bersifat : axial, vertical dan horizontal.

Jadi memang suatu kenyataan bahwa mesin pada saat beroperasi bisa bergeser, bertambah panjang / pendek, rendah atau tinggi, berubah bentuk dan posisi. Oleh karena itu maka dipakailah kopling flexible, namun kopling flexible belum merupakan jawaban utama, faktor2 tertentu harus diperhatikan, karena kopling flexible juga mempunyai keterbatasan.

Pedoman Alignment Praktis Soemarno Adibroto Page 38

A Mis-alignment Mesin rotasi secara umum terdiri dari mesin penggerak yang disebut driver dan mesin yang digerakan kemudian disebut driven, driven bisa hanya satu atau lebih. Misal: motor listrik – gearbox – pompa, Gas turbine- gear box - compressor 1 – compressor 2. Poros mesin2 tsb. harus disambung satu dengan yang lain memakai komponen penyambung yang disebut kopling. Apa arti misalignment? “Pengertian umum, kondisi shaft mis-alignment terjadi ketika sumbu perputaran dari dua (atau lebih) poros mesin tidak segaris satu dengan yang lain” Istilah yang lebih khusus, shaft misalignment adalah perbedaan posisi poros relatif terhadap sebuah sumbu kolinier perputaran diukur dari titik perpindahan tenaga pada saat kondisi mesin beroperasi secara normal. Gb 21 Gambar diatas menggambarkan kondisi misalignment sepasang mesin rotasi. Ini menjadi penyakit mesin rotasi yang masih umum dan jarang diobati dengan benar : Misalignment ditentukan dalam : Sudut antara dua kopling (dalam derajat atau radian, 1 derajat=

0.01745 radian) Offset antara coupling ( dalam mils, 1 ils = 0.001 inhes)

Maximum alignment Deviation occurs here Driver Shaft Driven Shaft

Driver offset Driven

offset

Pedoman Alignment Praktis Soemarno Adibroto Page 39

.

Gb: 22 Jelas terihat pada gambar 22 kondisi kopling yang dipasang pada misalignment., kopling masih dapat menerima penyimpangan, tetapi kerusakan pasti cepat terjadi. Kopling flexible tidak diperuntukan untuk mengakomadasi adanya “mis-alignment” yang begitu besar. Kebanyakan orang beranggapan bahwa kopling flexible itu dirancang untuk mengakomodasi kondisi misalignment. Anggapan yang keliru inilah yang andil dalam prosentasi besar penyebab kerusakan premature. Gambaran Mesin Mis-alignment Gambar 23 Contoh penggambaran mesin rotasi yang sedang operasi dalam kondisi misalignment. Apa yang terjadi : Motor listrik ,

Air gap rotor dengan stator berubah / tidak sama. Garis sumbu motor bergeser. Bearing dekat kopling menyangga beban yang lebih Bearing cepat panas dan cepat rusak Poros di tarik oleh kopling Poros mengalami bengkok Vibrasi akan semakin lama makin besar

Pompa Clearence bagian dalam pompa tidak merata Bearing kan tertarik keatas Beban bearing pindah ke bagian atas Mechanical seal cepat mengalami rusak Jarak impeller dengan defucer berubah Poros bengkok karena ditarik kopling Pemakaian pelumas makin boros semua poros & kopling menderita Kelehan cyclic pada

offset

Sudut antara kopling

Pedoman Alignment Praktis Soemarno Adibroto Page 40

Dapat disimpulkan bahwa misalignment mengakibabkan mesin mengalami kerusakan sebelum waktunya atau dalam bahasa pabrik di sebut premature damage. Misalignment merupakan salah satu penyebab kerusakan mesin rotari terbesar dengan jumlah kerugian sangat besar. Kalau kita sudah mngetahui akar masalah mengapa kita tidak mau mengatasinya, Peta dalam mesin yang MISALIGNMENT

Centerline Bearing pompa

Center line Bearing motor

Acelerasi centerline poros dengan coupling

garis sumbu bearing pompa

garis sumbu bearing motor impeller

mechanical sealatau packing

motor pompa

Gb : 23 Sumbu poros sejajar tetapi tidak segaris biasa disebut parallel misalignment. Jika mesin dioperasikan poros motor dan pompa saling ditarik oleh kopling sehingga mengalami bengkok.

Pedoman Alignment Praktis Soemarno Adibroto Page 41

Gejala dari Mis-alignment Yang akan kita lihat pada mesin yang operasi adalah efek sekunder dari gaya misalignment yang ditunjukan dengan beberapa dari gejala berikut : Kerusakan premature/dini pada bearing, poros, seal atau kopling. Vibrasi tinggi kearah radialdan axial ( kopling yang berbeda

getaran juga berbeda) Temeperatur tinggi pada casing pada atau dekat rumah bearing

atau oli keluaran tinggi. Kebocoran oli pada seal bearing Baut pengikat mesin kendor, (soft foot) Baut kopling kendor atau patah Kopling menjadi panas ketika shutdown. (untuk kopling

elastomer lihat bubuk karet di rumah kopling) Runout kopling cenderung meningkat setelah beroperasi

beberapa lama) Jumlah kerusakan kopling yang lebih tinggi atau aus lebih cepat. Poros patah (atau retak ) didekat bearing DE atau hub kopling. Toleransi Kopling Menurut histori kopling flexible dirancang untuk mengakomodasi adanya misalignment. Setiap pabrikan kopling menawarkan produknya dengan harga toleransi tertentu dengan maksud memberikan pengertian bahwa kopling yang diproduksi cukup aman dipakai dalam kondisi misalignment tertentu. Gb: 24

Grafik toleransi mis-alignment

Driver shaftDriver shaft Driven shaftDriven shaft

Driver offset(in mils)

Maximum alignment Maximum alignment deviasi deviasi

Driven offset(in mils)

Driver shaftDriver shaft Driven shaftDriven shaftDriver shaftDriver shaft Driven shaftDriven shaft

Driver offset(in mils)

Maximum alignment Maximum alignment deviasi deviasi

Driven offset(in mils)

Pedoman Alignment Praktis Soemarno Adibroto Page 42

Dari gambar diatas terlihat, jarak kopling makin jauh maka harga offset makin besar Dalam menentukan toleransi harus hati2, terutama untuk mesin2 yang putaran tinggi, kapasitas besar/major dan kritikal dalam operasi. Gambar 25 dibawah ini grafis pendekatan untuk menghitungkan toleransi misalignment. Gb: 25 Disalin dari buku : manual Centifugal Pump Ebara Cara menghitung toleransi berdasar table : Contoh a : Misal penyimpangan terbesar 6 mils (0.006”) Jarak / diameter kopling hub. 4” Maximum penyimpangan 6 mils/4inch = 1.5 mils/inch

( masih dalam toleransi ) Jika mesin tsb. bekerja pada putaran 3000 Rpm, harga tsb masih

dapat diterima. Djika putaran < 3000 Rpm, misal 5000 mesin harus di-alignment. Contoh b : Jarak koplig = X = 16 inch

Offset max = D = 30/2 =15 penyimpangan max = Y = Dmax/X = 15/16 mils/inch = 0,9 mils/inch

Gb: 26

m

max

imum

dev

iatio

n at

eith

er p

oint

of

pow

er tr

ansm

issi

on

0.5

1.0

1.5

2.0

mils per inch

Speed (rpm x 1000)

10 20155

m

max

imum

dev

iatio

n at

eith

er p

oint

of

pow

er tr

ansm

issi

on

0.5

1.0

1.5

2.0m

axim

um d

evia

tion

at e

ither

poi

nt

of p

ower

tran

smis

sion

0.5

1.0

1.5

2.0

mils per inch

Speed (rpm x 1000)

10 20155

0

-25

-20

+5 +25 +5

P - M M-P

C. unaccepatble

30

0

A.Sangat bagus B.Dapat diterima C.Harus di-alignment

A

B

Pedoman Alignment Praktis Soemarno Adibroto Page 43

Saat ini belum ada standard toleransi baku yang dipublikasikan Lembaga Standard seperti ISO atau ANSI. Dari semua tabel terlihat bahwa Rpm semakin tinggi dan diameter kopling semakin besar maka toleransi harus makin kecil. Sesungguhnya harga yang harus dicapai harus nol atau Zero misalignment

Toleransi dikutip dari buku Vibralign Angular Misalignment Offset Misalignment

Mils per inch .001/1” Mils .001”

Rpm Excellen Acceptable Excellen Acceptable 3600 0.3 / 1” 0.5/1” 1.0 2.0 1800 0.5 / 1” 0.7/1” 2.0 4.0 1200 0.7 / 1” 1.0/1” 3.0 6.0 900 1.0 / 1” 1.5/1” 4.0 8.0

Tabel Toleransi (dikutip dari buku Maintenance Technology )

Table 1. Shaft Alignment Tolerances (Short Couplings) Excellent Acceptable Offset Angularity Offset Angularity

Rpm (mils) (mils/in) (mils) (mils/in) 600 5.0 1.0 9.0 1.5 900 3.0 0.7 6.0 1.0

1200 2.5 0.5 4.0 0.8 1800 2.0 0.3 3.0 0.5 3600 1.0 0.2 1.5 0.3 7200 0.5 0.1 1.0 0.2

Table 1. Shaft Alignment Tolerances (Spacert Couplings)

Angularity (angle alpha & beta) or Projected Offset (Offset A, Offset B) mils/in

Rpm Excellent Acceptable 0600 1.80 3.00 0900 1.20 2.00 1200 0.90 1.50 1800 0.60 1.00 3600 0.30 0.50 7200 0.15 0.25

Pedoman Alignment Praktis Soemarno Adibroto Page 44

Pemahaman toleransi Secara historin toleransi mulanya dihitung oleh pembuat kopling , sebagai batas aman untuk sebuah flexible kopling setelah di alignment memakai penggaris dan feeler gage. Misal ada pabrik kopling yang memberikan rekomendasi untuk

angular misalignment sebesar 3 derajat dan 0,075 “ (75 mils) utuk offset mis-alignment. Di center kopling

PUMP MOTOR

Gap Toleransi, pabrik kopling yang memberikan toleransi tertentu

degan istilah Coupling Fase TIR ( misal tidak lebih dari 5 mils), artinya penunjukan dial (Total Indicator Reading) pada face permukaan kopling tidak lebih dari harga tsb. Atau vertical parrallel misalignment tidak boleh melebihi harga tsb. Jika dia kopling 5 “ , maka angular misalignment = 5 mils / 5 inchi = 5 mils / 1 inch. Bisa dikatakan 1 mils per 1 inch jarak axial sepanjang sumbu shaft . Jika diameter kopling 10 inch, maka toleransi tsb menjadi lebih persisi yaitu 5 mils / 10 inch = 0,5 mils/1 inch. Jadi toleransi Couplig Face TIR 0,5 mils masih cukup baik untuk di gunakan referensi. Kesimpulan : Dari beberapa referensi disimpulkan bahwa diameter kopling, jarak kopling dan putaran mesin menjadi faktor utama memberikan toleransi sekecil-kecil nya. Tetapi yang terpenting ialah menghitung ‘thermal growth” (perubahan panjang/tinggi/pendek mesin akibat berubah suhu ) untuk menentukan target cold alignment, sehingga mesin dapat mencapai sumbu dalam kondisi koliniar.Riset SKF (pabrikan bearing) menyimpulkan: akibat misalignment, beban tambahan bertambah 3 kali. Umur bearing ball/roller berkurang dengan faktor 27.

Sudut angular ant shaft (derajat)

Offset di coupling center

Pedoman Alignment Praktis Soemarno Adibroto Page 45

B Konfigurasi Misalignment Dilihat dari samping Gb 27 a Gb: 27.b Horizontal angular misalignment:

MOTOR POMPA

Pedoman Alignment Praktis Soemarno Adibroto Page 46

Jika dilihat dari atas kedua sumbu mesin tidak segaris dan membentuk sudut Sebelum kita melakukan koreksi alignment, kita perlu mengambil data alignmet saat ini, kemudian dari data itu kita harus mampu menggambar untuk mendapatkan bayangan seperti apa posisi mesin yang akan di koreksi dan bagaimana koreksi itu harus dilakukan. Kemudian ketelitian kalkulasi dan kecepatan melakukan alignment merupakan hal yang sangat penting. 1. Angular + Offset Mis-alignment Sumbu poros motor dan pompa tidak segaris dan membentuk sudut pada bidang vertical dan bidang horizontal (dilihat dari samping maupun atas. 2.Parallel Mis-alignment Sumbu poros motor dan sumbu poros pompa sejajar tetapi tidak segaris jika dilihat dari atas maupun dari samping . Gb: 28.a Horizontal parallel misalignment: Jika dilihat dari atas kedua sumbu mesin tsb. sejajar tetapi tidak segaris atau offset

Pedoman Alignment Praktis Soemarno Adibroto Page 47

Gb:28.b Vertical parallel misalignment: Jika dilihat dari samping kedua sumbu mesin tsb. tampak sejajar ,tetapi tidak segaris /satu sumbu atau disebut offset Gb: 29.a Vertical parallel misalignment: Jika dilihat dari atas kedua sumbu mesin tsb. sejajar tetapi tidak segaris atau disebut offset

offset

Pedoman Alignment Praktis Soemarno Adibroto Page 48

Jika dilihat dari samping kedua sumbu mesin tidak segaris dan membentuk sudut Gb: 29.b Vertical angular misalignment: Gambar diatas terlihat pada bidang vertikal sumbu kedua mesin membentuk sudut dan dilihat dibidang horizontal tampak sumbu sejajar

Pedoman Alignment Praktis Soemarno Adibroto Page 49

Berbagai Posisi Sumbu ; Sumbu mesin dalam keadaan alignment sempurna

Angular misalignment Parallel misalignmen

Pedoman Alignment Praktis Soemarno Adibroto Page 50

C Mengapa Mesin Perlu Di-alignment. Umur pakai mesin sangat diharapkan agar reliable/handal dan dapat dioperasikan selama mungkin tanpa kerusakan. Bahkan system “Management Pemeliharaan” yang canggihpun menjadi tidak berarti jika mesin2 tidak di-alignment dengan benar. Kira2 70 % penyebab kerusakan mesin2 rotasi karena misalignment Mesin2 rotasi harus handal agar : Unit Produksi reable / handal, dapat beroperasi sesuai dengan

target waktu operasi yang di inginkan. Ongkos pemeliharaan rendah, karena tidak terjadi kerusakan

premature yang mengakibatkan kehilangan produksi dan membayar ongkos perbaikan/spare part.

Target produksi bisa di capai.sesuai dengan perencaan produksi yang disesuaikan dengan kebutuhan/ permintaan pasar

Mesin yang di-align persisi akan bisa mendapatkan keuntungan sbb: Mengurangi beban axial dan radial yang berlebih pada bearing

untuk mendapatkan umur bearing yang lebih panjang dan stabilitas rotor pada kondisi operasi dinamis.

Mengurangi kemungkinan porous patah akibat kelelahan cyclic. Mengurangi keausan pada komponen kopling. Mengurangi bend poros dari titik transmisi tenaga pada kopling

ke bearing. Mengurangi rotor internal clearence yang sesuai. Mengurangi konsumsi tenaga (hemat sampai 5%) Level vibrasi yang lebih rendah pada casing mesin, rumah

bearing dan rotor. Kerugian Mesin Yang Tidak Align. Dalam penelitian sekitar 40% kerusakan mesin rotasi disebakan oleh misalignment, hal ini tentu saja sangat merugikan. Sedangkan sebab utama misalignment lebih banyak disebabkan oleh factor manusia al: karena tidak tahu, tahu tetapi belum bisa mengerjakan, tahu dan bisa mengerjakan tetapi malas melakukan. Kerugian2 misalignment ; Konsumsi energi ( listrik, bahan bakar, steam) penggerak

meningkat sekitar 5 -10%. Beban yang dderita mesin bertambah, umur bearing berkurang

dengan faktor 3 dari bertambahnya beban Kerusakan premature pada bearing,poros,seal,kopling dll. Temperatur tinggi pada casing,bearing atau minyak lubrikasi.

Pedoman Alignment Praktis Soemarno Adibroto Page 51

Kebocoran pada sealnya bearing, mechanical seal. Kopling menjadi panas dan cepat rusak. Baut koping mudah kendor / patah. Baut pondasi kendor. Vibrasi tinggi kearah radial dan axial. Kompetensi SDM sebagai faktor pokok dalam pengelolaan semua mesin, peralatan, system dan operasionalnya. Salah satu persyaratan yang diperlukan untuk menjadi seorang ahli Mesin2 Rotasi atau ahli Perawatan Mesin wajib mempunyai kompetensi dibidang “ Alignment system” Adapun hal2 pokok yang harus di ketahui sebagai berikut :

1. Harus mengetahui beda alignment dan misalignment. 2. Dapat melakukan pekerjaan alignment. 3. Mengenal dan dapat memakai alat alignment 4. Mengetahui tanda2 misalignment pada mesin yang

beroperasi. 5. Mengetahui akibat mesin2 beroperasi dalam kondisi

misalignment. 6. Mengetahui macam dan prinsip kerja kopling 7. Mengetahui mesin2 rotasi dengan masing2 karakternya. 8. Mengetahui factor2 yang mempengaruhi alignment. 9. Mengetahui faktor2 yang harus diperhatikan dalam melakukan

alignment. Tanpa mengetahui persoalan2 tsb. diatas, akan sulit untuk mencapai keandalan atau reliabilitas. Keandalan mesin2 sangat diperlukan untuk mencapai produksi sesuai yang di targetkan dengan beaya yang ekonomis .. Untuk mencapai tingkat profresional atau seorang ahli juga harus dapat mempergunakan berbagai macam peralatan alignment, metode, serta tahu factor2 yang mempengaruhi alignment mesin serta akibat2nya.

Motor Kompresor Ilustrasi Misalignment dan alignment

Pedoman Alignment Praktis Soemarno Adibroto Page 52

BAB IV DIAL INDICATOR

A Jenis Dial indicator

B Cara membaca dial

C Run Out

D Soft Foot

Pedoman Alignment Praktis Soemarno Adibroto Page 53

BAB. IV DIAL INDICATOR. Dial indicator merupakan salah satu peralatan yang paling banyak digunakan untuk melakukan alignment, mengechek run out, kerataan permukaan, end-play atau axial/radial clearence bearing dan ternyata alat ini masih diakui sebagai cara yang cukup akurat. sEORANG praktisi harus mengerti dan memahami cara kerja, cara memakai dial-indicator. Tanpa hal tsb. sangat sulit untuk dapat melakukan alignment dengan hasil baik dengan waktu cepat. Dua macam dial dapat di lihat pada gambar2 berikut . Bagian2 penting :

1. Plunyer , bila tertekan/ bertambah pendek maka jarum akan bergerak berputar kekanan artinya berharga positip,

2. Bila plunyer memanjang jarum bergerak kekiri artinya berharga negatip.

3. Harga pada skala diatas 10 = 10 mils atau 0,254 mm 4. Bila jarum menempuh satu putaran, berarti harga penunjukan

mencapai 100 mils = 2,54 mm. Skala pada umumnya di buat 2 macam yaitu inchi atau metric ; Skala dengan range 0-25 mm , 0-50mm, tiap strip 0.001mm Skala dengan range 0-0.5 inch , 0-1.0 in. ,tiap strip 0.00.01 in Note : 1mil = 0.001 in = 1 tho = 0,0254 mm

- 0 +10

20

3040

50

1020

3040

- 0 +10

20

3040

50

1020

3040

- 0 +10

20

3040

50

1020

3040

- 0 +10

20

3040

50

1020

3040

-0 +10

20

304050

10203040

-0 +10

20

304050

10203040

-0 +10

20

304050

10203040

Gb: 31 Type Bottom plunyer

A

B

Gb : 32 Type back plunyer

Pedoman Alignment Praktis Soemarno Adibroto Page 54

Dibawah ini contoh pembacaan skala . Gb : 33 Penunjukan :

1. Plunyer dianggap tidak bergerak atau di set 0, jarum pada posisi 0

2. Plunyer bergerak masuk atau keatas , jarum berputar kekanan atau searah jarum jam, jarum menunjukan + 40 mils

3. Plunyer bergerak masuk atau keatas, jarumberputar kekanan atau searah jarum jam, jarum menunjukan + 75 mils

4. Plunyer bergerak keluar atau kebawah, jarum berputar kekiri atau kebalikan arah jarum jam, jarum menunjukan - 25 mils

5. Plunyer bergerak keluar atau kebawah , jarum berputar kekiri atau kebalikan arah jarum jam, jarum menunjukan -70 mils

Model2 & Skala Dial : Model atau tipe di buat beragam disesuaikan dengan penggunaan, terutama untuk ruang sempit atau longgar bagian yang akan di ukur. Macam penunjukan dibuat bermacam2 al

Analog ; Pembacaan memerlukan ke hati2an.

--

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 0 + 10 20 30

40 50

10 20 30

40

- 25 - 70 +40 +75

1 2 3 4 5

Pedoman Alignment Praktis Soemarno Adibroto Page 55

Digital : mudah pembacaan sehingga kesalahan baca sangat kecil

Dial Indicator Gb: 34 Dial indicator dengan penunjukan analog, rancangan plunyer kusus , di pakai untuk ruang /space yang sempit

Gb

Gb: 35 Dial indicator dengan rancangan penunjukan digital, pembacaan langsung dapat dibaca , sangat mengurangi salah baca

Gb: 36 Dial indicator yang paling banyak dipakai, pembacaan model analog

Pedoman Alignment Praktis Soemarno Adibroto Page 56

Pemegang Dial Untuk dapat menggunakan dial maka diperlukan pemegang yang cukup kokoh agar penunjukan dial tidaksalah.

Gb : 38 Pemegang yang disebut Magnit Base

Gb: 37 Pemegang dengan sistim klem

Gb : 39 Pemegang dengan batang flexible dipakai untuk hal yang kusus

Pedoman Alignment Praktis Soemarno Adibroto Page 57

B. Cara Membaca Dial Ketrampilan memasang dan membaca dengan benar harus menjadi syarat utam melakukan alignment. Membaca penunjukan dial, harus sangat hati2, salah baca karena tidak mengerti cara membaca, atau salah memasang dial, sangat berakibat menimbulkan kesalahan yang lebih besar. Beberapa macam kesalahan dan sebabnya al : Jarum loncat2 , sehingga kadang kita sulit untuk mengetahui

berapa harga penunjukan yang sebenarnya. Pemasangan dial ke braket (pemegang) kurang rigid/mantap

sehingga sewaktukopling di putar posisi dial berubah dan menyebabkan penunjukan menjadi salah.

Braket atau batang pemegang lentur, dalam bahasa alignment sering disebut “sag”. Sag harus di perhitungkan dalam menentukan hasil achir alignment.

Tidak memiliki skala satu putaran satu, sehingga dial sudah berputar satu kali tapi kita tidak tahu.

Histirisis dial, dial tidak menunjuk ke nol. waktu dial kembali ke posisi jam 0. ini kesalahan mekanis didalam dial.

Pemasangan dial tidak tegak lurus bidang yang di ukur. Tidak memperhitungkan Axial endplay, yaitu gerakan axial (maju

mundur) poros saat di putar, misal motor Hukum Pembenaran Cara ini untuk mengontrol apakah hasil Penunjukan akurat/betul atau salah. Gb: 40

( kiri + kanan ) = atas+bawah

atas

kanan kiri

bawah

0

- 5 - 20

-25

(-5) + (-5) = (-25)

0

+20 +42

+62

(+20)+(+42)=(+62)

Pedoman Alignment Praktis Soemarno Adibroto Page 58

Contoh lain.: buatlah list untuk cek ulang

Posisi atas kiri kanan bawah 0 -5 +26 +21 0 +10 -10 0 0 0 -15 -15 0 +7 0 +7

Sebab Kesalahan/penyimpangan : Jika hasil penunjukan tidak mengikuti aturan tsb. diatas maka kemungkinan ada kesalahan2 al : Tip agar hasil bacaan semp

Gb: 41.a Dial tidak tepat posisi jam 0,3,6 & 9 Cara mengatasi, plunyer dial harus tepat pada jam 0,3,6,9

Gb: 41.b Dial plunyernya tidak tegak lurus dengan bidang Mengatasi : harus dipastikan bahwa plunyer harus tegak lurus

Gb: 41.c Dial lintasanya membentuk “elliptical”, karena posisi kopling mungkin sangat2 misalignment.

Pedoman Alignment Praktis Soemarno Adibroto Page 59

Tip agar hasil bacaan sempurna. Gb: 42 Jarum harus tegak lurus ke permukaan, pemegang harus kokoh. Dan sebaiknya mengambil bacaan lebih dari 2 kali. Misal 3 kali, kedua kopling diputar ber-sama2 kemudian dirata2 untuk mendapatkan hasil yang lebih akurat. Gb: 43 Mengapa pembacaan DIAL-INDICATOR 2kali dari beda kedua sumbu yang sesungguhnya. Mengapa offset pada poros adalah D bukan 2D Jadi jika jarum menunjuk TIR 20 mils Maka sesungguhnya offset = 10 mils

Atas (jam 12) 0 -1 0 Kanan (jam 3.)

-4 -6 -8

Bawah (jam 6) -14 -16 -18

Kiri (jam9) -10 -11 -9

D=radius permulaan

2 D Titik perputaran

Poros yang diputar D

D

D

+2D

0

Pedoman Alignment Praktis Soemarno Adibroto Page 60

C Run out . Run out dapat diartikan ke-tidak lurusan, benjolan/tonjolan pada lingkaran atau permukaan. Misal bola ada tonjolan2 pada tempat tertentu, gelang tidak bulat sempurna, poros tidak lurus lagi. Sebab2 terjadinya run-out al: kondisi memang sudah bengkok, penyok atau pembuatanya tidak sempurna atau tidak rata. Run out harus di chek dulu agar tidak timbul penunjukan data yang salah, sehingga dapat menghasilkan data yang menyimpang atau salah dan juga menyulitkan pekerjaan alignment. Macam run-out/ penyimpangan :

1. Hub kopling benjol 2. Poros bengkok (shaft bend) 3. Lubang poros pada hub tidak ditengah (Bore out of center) 4. Sumbu lubang tidak segaris sumbu hub (coupling hub ‘skew

bored’) 5. Sumbu poros tidak tegak lurus pada face casing frame 6. Sumbu poros tidak sejajar dengan face 7. Sumbu poros tidak sejajar base plate/ mounting 8. Baseplate kedua mesin tidak segaris (angular misalignment) 9. Baseplate kedua mesin sejajar tapi tidak segaris (parallel

misalignment) 10. Sumbu poros tidak center /konsentris pada frame 11. Konsentrisitas pada counter bore frame 12. Axial displacement.

1.Run out pada “coupling hub” : Kopling umumnya di buat sangat presisi, simitris dan dibalance, namun kesalahan atau ketidak sempurnaan mungkin bisa terjadi. Hub kopling sangat mungkin tidak memiliki lingkar sempurna : permukaan tidak rata/benjol, elip, kena benturan, proses karat, pembuatan tidak sempurna, lubang bore tidak senter-tengah dll. Sehingga sangat perlu di chek run out nya , untuk mendapatkan data serta pekerjaan alignment yang akurat.

Gb : 44 Lingkar Hub Kopling harus di chek

Pedoman Alignment Praktis Soemarno Adibroto Page 61

Cara mengechek run out pada “coupling hub” : Peralatan :dial-indicator dan pemegang dial dengan base magnit atau pemegang dengan klem. Sebelum memulai alignment periksalah kondisi semua peralatan bahwa masih berfungsi baik. Cara melakukan : Gambar diatas akan mengechek run out hub kopling motor listrik

1. Pasang bracket/pemegang pada hub kopling pompa 2. Jarum dial menunjuk pada hub kopling motor 3. Hub kopling motor dibagi mejadi 4 dan beri tanda jam 12.00 ,

3.00 , 6.00 , 9.00 4. Jarum set menyentuh hub bagian atas dan penunjukan di

angka skala 0.00 5. Putar hub kopling motor, hub kopling pompa tetap/dial tidak

diputar. 6. Putar 360 derajat, catat setiap posisi minimal 4 posisi, yaitu

jam 12.00, jam 3.00, jam 6.00, jam 9.00. 7. Setelah kembali ke jam 12.00 jarum dial seharusnya

menunjuk kembali ke angka 0 , jika tidak nol kemungkinan ada kesalahan saat memutar atau kesalahan dalam dial indicator.

8. Disarankan untuk mengambil bacaan lebih dari satu-kali, kemudian di rata2.

Gb 45:

Pedoman Alignment Praktis Soemarno Adibroto Page 62

Penempatan magnit-base

Gb : 46 Cara penempatan dial indicator dapat dilakukan dengan magnit-base pada base plate mesin

Gb : 47 Magnit-base diletakan pada motor listrik dan selanjutnya bacaan seperti pada Gb:

0

+1

+05

-05

Atas kanan bawah kiri 0 +0,01 +0,05 -0.05

0 +0,02 +0,04 -0,04

0 +0,02 +0,06 -0,03 Rata2

0 +0,016 +0,05 0,04

Ini artinya : run out max = 0,05

Pedoman Alignment Praktis Soemarno Adibroto Page 63

Run out /bore kopling miring. Bila keadaan kopling seperti kasus tsb diatas, maka pilihan terbaik adalah mengganti kopling dengan sumbu bore yang segaris dengan sumbu kopling . Karena akibat dari kondisi tsb, jika dipaksakan mungkin harus di bayar mahal : kerusakan premature pada kopling, bearing, mechanical-seal, poros dll. Run out / bore out of center Gb: 49 Run out jenis ini disebabkan oleh pembuatan bore tidak center/tengah, sehingga sumbu kopling dan sumbu poros tidak segaris atau tidak berimpit. Tanda2nya hampir sama yaitu penunjuk an besar pada satu tempat Apa tindakan yang terbaik jika kondisi kopling seperti kasus tsb diatas. Tindakan pilihan terbaik adalah mengganti kopling dengan sumbu bore yang segaris dengan sumbu kopling . Karena akibat dari kondisi tsb, mungkin harus di bayar mahal : kerusakan premature pada kopling, bearing, mechanical-seal, poros dll.

Coupling hubCoupling hub‘skew’ bored‘skew’ bored

02

Coupling hubCoupling hub‘skew’ bored‘skew’ bored

02

Coupling hub bored Coupling hub bored off centeroff center

06

6

4

Coupling hub bored Coupling hub bored off centeroff center

06

6

4

4 Gb: 48 Run out pada kasus ini ditandai dengan penunjukan dial-indikator terbesar pada satu tempat yang sama (lihat gambar sebelah)

Pedoman Alignment Praktis Soemarno Adibroto Page 64

Poros bengkok

Gb:50 Poros bengkok merupakan kondisi yang sangat sulit di pertahankan. Cara mengatasi : Diluruskan pada bangku mesin tekan hydrolik dan di check di

mesin bubut. Yang terbaik mengganti poros dengan yang lurus. Rekomendasi run out Run out harus di chek sebelum melakukan alignment, agar kita dapat melakukan pekerjaan secara benar dan dengan waktu yang cepat dengan hasil yang dapat dipertanggung-jawabkan. Namun keadaan sempurna/tanpa run out sulit akan kita dapatkan. Dibawah ini harga run out yang masih diperbolehkan, makin tinggi putaran (Rpm) mesin makin kecil toleransi.

PEDOMAN TOLERANSI RUN OUT

RPM (Putaran Mesin)

Toleransi Maximum TIR inchi (total indicator

Runout)

Toleransi Maximum TIR ( metric)

0 - 800 4 mils ( 0.004 “ ) 0,10 mm

1800 - 3600 2 mils ( 0.002” ) 0,05 mm

> 3600 < 2 mils ( 0.002” ) < 0,05 mm Keterangan : TIR = Total Indicator Runout , yaitu penunjukan bacaan dial-indicator.

Coupling hubCoupling hub‘skew’ bored‘skew’ bored

02

Coupling hubCoupling hub‘skew’ bored‘skew’ bored

02

Pedoman Alignment Praktis Soemarno Adibroto Page 65

Axial clearence Axial clearence atau biasa disebut endplay perlu di chek untuk menentukan posisi poros pada saat pemasangan kopling mesin yang yang memounyai thrust bearing ( pompa, compresor, turbin)

Axial clearence dimaksukan untuk mengetahui clearence dari axial/thrust-bearing dan perlu diadakan seting pada thrust-bearing jika diperlukan. Cara pengechekan : Dial-indicator diletakan pada base-plate atau kopling satunya . Dorong ke salah satu arah (misak kekanan) Setel penunjukan dial 0 Kemudian dorong kekiri dan baca penunjukan dial. Ulangi beberapa kali dan ambil rata2. Radial clearence Sleeve bearing mempunyai sifat unik, yaitu posisi berubah letak sumbu mesin saat running dengan saat diam. Hal ini tidak dengan ball bearing Gb: 52.a Gb: 52.b Gambar 52.a : Poros terangkat posisinya karena saat dioperasikan minyak pelumas sudah berfungsi dan kedua sumbu relative berimpit. Gambar 52.b : saat diam Poros menempel/terletak pada dasar bearing, posisi kedua sumbu berbeda, karena belum ada minyak pelumas.

+ +

Gb : 51

Pedoman Alignment Praktis Soemarno Adibroto Page 66

Beberapa cara pengechekan radial clearence. 1. Dengan alat dial-indicator 2. Memakai plastic-gage 3. atau lead-wire (kawat-timah) Cara lain penggunaan dial indicator

Soft Food

Soft Foot di definisikan sebagai kondisi buruk pada “kontak kaki mesin terhadap base-plate atau frame”. Studi menunjukan bahwa lebih dari 40% misalignment ada hubungannya dengan soft foot, sehingga sangat perlu di pahami perihal ini. Problem Soft-foot diketahui ada 3 macam, yaitu static soft-foot, dynamic soft-foot dan soft-foot akibat resonansi saat dioperasi kan.

Gambar 52 Adalah pemakaian dial indicator untuk : Mengechek gerak axial poros

,atau end-ply, dengan cara berapa penunjukan maju-mundur poros

Mengechek axial clearence ,dengan cara berapa penunjukan gerak keatas-bawah

Mengechek run out, center-line dengan berapa penunjukan saat di putar , pada bagian depan & blakang

Pedoman Alignment Praktis Soemarno Adibroto Page 67

Gb: 54

Beberapa macam static soft-foot : Kaki2 mesin tidak kontak semua pada fondasi secara sempurna,

karena : Ada satu atau lebih kaki mesin yang kependekan Fondasi tidak sama tinggi atau tidak merata Bentuk kaki yang menyudut atau tidak sejajar Shim tidak rata atau tebal sebelah. Terlalu banyak jumlah shim dan kotor. Ada kotoran atau karatan dibawah kaki. Kaki kependekan : salah satu jenis kasalahan pada pembuatan dari pabrikan, atau kerusakan akibat karatan pada salah satu kaki atau fondasi tempat kaki tsb. Untuk menghilangkan masalah ini harus di pasang shim yang memadai, dengan jumlah shim sedikit mungkin. Kaki menyudut atau kontak bersudut : masalahnya mirip dengan masalah kaki kependekan. Mengatasinya adalah dengan membuat shim yang mengikuti kemiringannya. Jumlah shim: jika shim yang terpasang terlalu banyak (misal: 6x0.05 mm), maka sebaiknya diganti 0,3 mm. Tujuanya agar saat di kencangi tidak ada sifat “per “ atau antara shim mudah karatan / kotoran.

Kotoran/karatan : langkah yang selalu harus dikerjakan jaitu harus selalu memeriksa dan membersihkan kotoran /karat pada semua kaki/shim

Pedoman Alignment Praktis Soemarno Adibroto Page 68

Dynamic soft-foot : Jenis ini akibat saat mesin dioperasikan, hal ini pengaruh : Pemuaian mesin akibat kenaikan suhu Pergeseran mesin akibat “pipe strain” atau tarikan/tekanan pipa. Pergeseran mesin akibat tekanan atau aliran media dalam mesin..

Gb :55 Short foot atau kaki kependekan, terjadi ketika base pads rata tetapi kaki tidak duduk merata , maka kondisi ini disebut “short foot”. Cara memperbaiki adalah dengan memasang shim yang sesuai pada kaki tsb. Angled Foot/ Mounting Pad : Ini terjadi bila kaki mesin atau base-pad tidak rata akibat dari kaki yang menyudut. Cara mengoreksi adalah dengan “ machining/meratakan atau memasang shim dengan bentuk mengikuti kemiringan

Kaki pendek

Rongga bersudut

Gb : 56

Pedoman Alignment Praktis Soemarno Adibroto Page 69

Apa akibat soft-foot. Kondisi soft-foot tidak boleh diabaikan agar hasil meng-alignment sempurna. Kondisi sooft-foot jika dikencangkan bautnya mengakibatkan :

Merusak casing pompa Posisi alignment dapat berubah/lari sehingga membuat

frustrasi Strain/ketegangan pada rotating element. Merusak frame atau fondasi Strees pada bearing Timbul Vibrasi jika di operasikan Motor air gap tidak sempurna.

Cara mengechek soft-foot. Langkah 1.

Kendorkan semua baut pengikat kaki mesin. Ambil semua shim dan bersihkan kotoran atau karat dibawah masing2 kaki mesin, bisa memakai amplas / kertas gosok, kemudian kencangkan kembali baut fondasi dengan tangan saja, jangan terlalu kuat.

Gb : 57 Langkah 2 Untuk menghilangkan atau memperkecil soft-foot pasanglah shim atau special wedges di setiap kaki sesuai dengan hasil pemeriksa an tsb datas.

1

2 3

4

Gb :

Feeler-gage

Gb : 58 :

Pedoman Alignment Praktis Soemarno Adibroto Page 70

Langkah 3 Dengan memakai “feeler gage” kita check gap dibawah semua kaki2 pada posisi 1, 2 ,3, 4. Kondisi Soft-foot dapat diketahui dengan melihat ukuran feeler-gage tsb dan catatlah.

Langkah 4 Setelah semua kaki sudah dipasang shim yang sesuai dengan gap yang terukur maka lakukan tahap berikut : Lakukan langkah ini untuk mengoreksi ulang atau mendapatkan hasil achir , dan selanjutnya langkah alignment dapat di mulai.

1. Kencangkan semua baut fondasi 2. Pasang dial indicator di sudut kaki dekat baut pengikat “set