BAB III SOLUSI BISNIS - Perpustakaan Digital...

Transcript of BAB III SOLUSI BISNIS - Perpustakaan Digital...

BAB III

SOLUSI BISNIS

Untuk mengatasi permasalahan dalam meningkatkan efektivitas mesin di

Departemen Mijas PT. Pindad, maka melakukan perawatan mesin merupakan solusi yang

tepat. Cara yang paling efisien untuk mengendalikan efektivitas mesin adalah dengan

perawatan (maintenance), karena perawatan dapat mencegah excessive deterioration dari

sistem. Sehingga untuk memecahkan masalah di Divisi Mijas harus diterapkan metoda

perawatan mesin yang tepat.

3.1. Alternatif Solusi Bisnis

Perawatan mesin selama ini masih dianggap sebagai sumber biaya, karena lebih

banyak biaya yang keluar dari pada manfaatnya. Menurut survey mengindikasikan biaya

perawatan menghabiskan 14% sampai 25% dari biaya produksi16. Namun saat ini banyak

perusahaan yang melakukan peningkatan produktivitas mulai menyadari manfaat dari

perawatan mesin, karena 60% dari biaya perawatan tersebut dapat dikontrol17.

Perusahaan-perusahaan yang melakukan manajemen perawatan mesin umumnya

melakukan sistem perawatan terdiri dari :

1. Kegiatan perawatan pencegahan (preventive maintenance)

Kegiatan perwatan yang dilakukan sebelum terjadinya kerusakan. Tujuan perawatan

ini adalah mencegah terjadinya kerusakan yang tidak terduga dan untuk menemukan

kondisi yang dapat menyebabkan sistem mengalami kerusakan pada waktu digunakan

dalam proses produksi. Tindakan perawatan pencegahan dapat diklasifikasikan

menurut berbagai metode (Gertsbakh, 1977:12). Salah satu cara

mengklasifikasikannya adalah berdasarkan pada sifat statistik dari sistem atau elemen

yang menjadi kajian.

16 Bruce Hawkins, Timothy C. Kister, 2006:30 17 William W. Cato, R. Keith Mobley, 2001: 2.

SOLUSI BISNIS

2. Kegiatan Perawatan perbaikan (corrective maintenance)

Perawatan yang dilakukan setelah terjadinya kerusakan atau sistem tidak dapat

berfungsi dengan baik.. Tindakan yang diambil tergantung jenis kerusakan mesin

seperti : penggantian (correction), perbaikan kecil (repair), perbaikan besar

(overhaul).

Klasifikasi di atas dapat dikembangkan lagi dalam beberapa jenis, secara jelas dapat

dilihat dari skema berikut ini :

• Perwatan terencana adalah jenis perawatan yang sudah diorganisir, dilakukan

sesuai jadwal pengendalian dan pencatatan.

• Running maintenance adalah perawatan yang dilakukan sementara mesin masih

dalam kondisi sedang digunakan.

• Shoutdown maintenance adalah perawatan yang hanya dilakukan pada saat mesin

benar-benar mati karena rusak, akan tetapi kerusakan itu telah diperkirakan

sebelumnya.

• Emergency maintenance adalah jenis perawatan yang bersifat perbaikan terhadap

kerusakan yang belum diperkirakan sebelumnya, jenis perawatan ini adalah yang

paling mudah karena tidak dilakukan rencana sebelumnya, tetapi perawatan jenis

ini akan lebih menimbulkan kesulitan di kemudian hari, baik dari segi biaya dan

juga tidak adanya kesiapan data.

Klasifikasi di atas dapat dikembangkan lagi dalam beberapa jenis, secara jelas dapat

dilihat dari Gambar 3.1.

3. Total Productive Maintenance (TPM)

Sistem ini merupakan suatu pendekatan yang inovatif dalam maintenance dengan

cara mengoptimasi keefektifan peralatan, mengurangi/menghilangkan kerusakan

mendadak dan partisipasi operator produksi. Kata Total dalam Total Productive

Maintenance mengandung arti :

• Total effectiveness, menunjukkan tujuan TPM untul efesiensi ekonomi dan

mencapai keuntungan.

• Total maintenance sistem, meliputi sistem perawatan pada Gambar 3.1.

46

SOLUSI BISNIS

• Total participation of all employee,meliputi autonomous maintenance oleh

operator melalui small group activities.

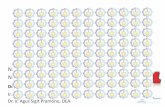

Gambar 3.1 Klasifikasi Perawatan Mesin

Secara sederhana pendekatan ini bertujuan :

• Maksimasi efektivitas peralatan keseluruhan (Overall Equipment Effectiveness)

• Menerapkan sistem perawatan preventif dalam rentang waktu umur suatu

peralatan.

• Melibatkan seluruh personil, mulai dari manajemen puncak hingga pekerja shop

floor.

Jenis-jenis perawatan yang telah disebutkan dapat diterapkan perusahaan jika faktor-

faktor yang mendukungnya terpenuhi, yaitu :

1. Adanya tenaga pelaksana perawatan yang mempunyai keterampilan cukup.

2. Tersedianya prasarana fasilitas perawatan yang memadai.

3. Adanya ketersediaan komponen pengganti pada saat yang dibutuhkan, baik pada saat

perawatan pencegahan ataupun perawatan perbaikan.

47

SOLUSI BISNIS

Deskripsi proses bisnis Divisi Mijas pada bab sebelumnya, memperlihatkan ketiga hal di

atas telah terpenuhi walupun dalam pelaksanaannya belum optimal.

3.2 Analisis Solusi Bisnis

Berdasarkan pada pendekatan sistem perawatan di atas, maka penulis memilih

pendekatan TPM untuk meningkatkan efektivitas mesin di Divisi Mijas karena beberapa

alasan, yaitu :

1. Sistem perawatan preventif dan korektif yang telah diterapkan PT. Pindad (Gambar

1.8).

2. Struktur organisasi yang mendukung

Hasil restrukturisasi PT. Pindad yang dilakukan sejak tahun 1996 telah merubah

struktur organisasi dari pembagian menurut proses menjadi struktur berdasarkan

produk (Gambar 1.1). Struktur organisasi ini membuat terjadinya hubungan antara

bagian produksi dan pemeliharaan mesin.

Gambar 3.2 Hubungan Antara Departemen Produksi dan Pemeliharaan Mesin

Hasil wawancara dan pengamatan di Departemen permesinan dan Departemen

Pemeliharaan Mesin Divisi Mijas menyimpulkan, struktur organisasi (Gambar 1.2)

memberi keuntungan/kemudahan bagi mereka seperti :

1. Teknisi pemeliharaan lebih mudah dihubungi.

2. Waktu untuk inspeksi/traveling mesin lebih sedikit bagi teknisi pemeliharaan mesin.

3. Meningkatnya hubungan antara karyawan produksi dan pemeliharaan mesin.

48

SOLUSI BISNIS

Berdasarkan pendekatan faktor-faktor pendukung diatas, maka dalam melakukan

peningkatan efektivitas mesin ini diperlukan langkah-langkah proses penelitian (Gambar

3.3).

Gambar 3.3 Digaram Alir Penelitian

3.3. Identifikasi Sistem Perawatan di Divisi Mijas PT. Pindad

Sistem konseptual secara teoritis berfungsi sebagai suatu sistem yang ideal dan

menjadi acuan analisis sistem nyata di perusahaan. Bab I telah menerangkan kegiatan

perawatan di PT. Pindad khususnya Divisi Mijas, dari penggambaran sistem nyata

tersebut dapat diketahui perfomansinya dan kendala-kendala aplikasi kegiatan perawatan.

Karakteristik failure (kerusakan) dalam kegiatan perawatan di PT. Pindad

mempunyai arti keadaan saat mesin tidak dapat atau kurang maksimal melakukan fungsi

permesinan dalam waktu yang tidak terencana atau mendadak. Kejadian kerusakan ini

dapat disebabkan oleh kualitas produk dan parameter mesin. Kesimpulan karakteristik

49

SOLUSI BISNIS

tersebut didapat dari hasil wawancara dengan staff Departemen permesinan dan

Departemen Pemeliharaan Mesin Divisi Mijas.

Pengumpulan data pada penelitian ini dilakukan mulai tahun 2004 sampai 2006,

sesuai dengan perubahan kebijakan perusahaan yaitu 4 tahun sekali yang dituangkan

dalam RKAP PT. Pindad tahun 2004 - 2008.

3.3.1. Identifikasi Objek Penelitian

Hasil identifikasi lingkungan Divisi Mijas seperti jumlah dan jenis mesin yang

bervariasi serta keterbatasan data, mengakibatkan perlunya pemilihan mesin kritis pada

analisis efektivitas manajemen perawatan. Hasil analisis mesin kritis ini nantinya dapat

mewakili dan diterapkan pada mesin lainnya, sehingga pada akhirnya mempengaruhi

kinerja peroduksi divisi secara keseluruhan.

Mesin yang merupakan objek penelitian merupakan mesin CNC Sincom E 32 K

(CNC 5 Axis) yang digunakan untuk proses produksi produk jenis logam dengan tingkat

kompleksitas dan akurasi yang tinggi. Mesin ini didesain untuk melakukan proses

milling, boring, lathe, profiling, tapering dan pocketing pada benda kerja. Di Departemen

Permesinan terdapat 3 unit mesin dengan jenis ini.

Mesin yang akan diamati adalah mesin CNC Sincom E 32 K yang merupakan

mesin yang dianggap kritis oleh pihak perusahaan, dalam hal ini Departemen

Permesinan. Dasar pemilihan mesin ini adalah sebagai berikut :

1. Mesin cukup penting dalam lintas produksi.

2. Harga komponen mesin mahal.

3. Saran dari pihak perusahaan untuk meneliti mesin CNC Sincom E 32 K sebagai

bahan penelitian. Pihak produksi menggangap akan terjadi hambatan dalam

pencapaian target produksi bila mesin ini.

3.3.2. Deskripsi Umum Mesin CNC Sincom E 32 K

Mesin CNC ini terpasang di PT. Pindad pada tahun 1989. Mesin jenis CNC saat

itu merupakan seseatu yang baru bagi personil perawatan maupun operator maka mesin

tidak bisa bekerja secara optimal karena sering mengalami breakdown sementara utilisasi

mesin sangat rendah. Selain itu sistem perawatan baru bisa berjalan tahun 90-an,

sehingga catatan mengenai sejarah rinci dari mesin pada kurun waktu tersebut tidak ada.

50

SOLUSI BISNIS

Mesin Sincom E32K yang menjadi tinjauan dalam penelitian ini adalah mesin

CNC 5 axis yang merupakan gabungan dari dua bagian besar kelas komponen, yaitu :

1. Mekanik

Bagian mekanik yang merupakan bagian dari mesin yang melakukan kerja

permesinan. Bagian ini merupakan bagian inti yang berasal dari perusahaan Sincom.

2. Kontrol

Bagian kontrol terdiri dari alat kontrol dan pemograman mesin yang berasal dari

perusahaan Fanuc.

Bagian Mekanik memiliki motor penggerak dan bagian-bagian yang berfungsi sebagai

proses permesinan. Semua kegiatan tersebut dikontrol dari bagian pemograman. Bagian

kontrol ini terdapat alat-alat elektronik yang merupakan bagian dari sistem kontrol

otomatis mesin tersebut, pada bagian ini juga terdapat sistem pemograman komputer

Sincom E32K. Mesin CNC 5 axis ini secara keseluruhan mempunyai ribu-an komponen

baik yang berhubungan dengan fungsi mekanik maupun berhubungan dengan fungsi

kontrol.

3.4. Pengumpulan dan Pengolahan Data Mesin CNC Sincom E32K

Pengumpulan data dilakukan mulai tahun 2004 sampai 2006 (Lampiran A), yang

berasal dari dokumen Departmen Pemeliharaan Mesin Divisi Mijas PT. Pindad. Bagian

administrasi melakukan rekapitulasi laporan kegiatan perawatan mesin di lantai produksi

setiap satu tahun sekali. Hasil laporan tersebut merupakan bahan evaluasi dan acuan pada

bagian produksi dan perawatan. Hasil rekapitulasi ini berupa dokumen perawatan seperti

laporan kegiatan perawatan preventif, Work Order (WO). Yang berisi :

1. Jenis mesin

Obyek pemecahan masalah dalam penelitian ini merupakan data-data historis dari

mesin Mesin Sincom E32K (CNC 5 axis) di Departemen Permesinan.

2. Tanggal dan jam kerusakan mesin.

51

SOLUSI BISNIS

Data ini secara umum menggambarkan waktu berhentinya proses produksi mesin

secara mendadak maupun terencana di lantai produksi.

3. Jenis kegiatan perawatan.

Kegiatan-kegiatan perawatan yang telah dilakukan seperti perawatan preventif (PM),

perawatan korektif (BM). perawatan berdasarkan kondisi peralatan (CM).

4. Kegiatan perawatan

Kegiatan ini dilakukan oleh bagian pemeliharaan mesin yang dimulai dari waktu

kedatangan teknisi, proses identifikasi sumber kerusakan mesin, persiapan alat bantu

dan komponen pengganti, pelaksanaan proses perawatan sampai mesin dapat

beroperasi kembali oleh operator. Data-data yang diperoleh dari kegiatan ini terdiri :

• Tanggal dan jam dilakukan perawatan.

• Tanggal dan jam selesai perawatan.

• Tanggal dan jam penerimaan mesin kepada operator.

Data-data tersebut menjadi bahan pengolahan dan analisis data, seperti :

1. MTBF (Mean Time Between Failure) diperoleh dari waktu terjadinya kerusakan.

2. MTTR (Mean Time to Repair) diperoleh dari waktu kegiatan repair.

3. MPMT (Mean PM Time) dan MTBPM (Mean Timen Between PM) diperoleh dari

waktu kegiatan perawatan PM.

Deskripsi dari kegiatan waktu perawatan dapat di lihat pada Gambar 3.4.

Gambar 3.4 Waktu Kegiatan-kegiatan Perawatan

Data MTBF yang didapat pada Tabel 3.2 perlu dilakukan pengujian statistik, sementara

data-data yang lain hanya dilakukan estimasi mean (Tabel 3.1).

52

SOLUSI BISNIS

3.4.1. Penentuan Parameter Distribusi Kerusakan Mesin CNC Sincom E 32 K

Data-data yang dikumpulkan tersebut diperlukan untuk analisis kuantitatif

kegiatan perawatan, terutama MTBF dengan melakukan Goodness of fit. Pengujian ini

bertujuan untuk mengetahui apakah data-data tersebut berasal dari satu populasi yang

sama dan jenis distribusi dari kerusakan yang terjadi. MTBF pada tabel akan membentuk

suatu pola distribusi tertentu, dimana distribusi tersebut dapat menggambarkan frekuensi

kemampuannya terhadap waktu operasinya. Distribusi hipotesis dari MTBF dalam

goodness of fit adalah distribusi Weibull, dua parameter, distribusi ini dapat mewakili

sebagian besar karakteristik peralatan (Jardine, 1973:17).

Tabel 3.1 Rekapitulasi Parameter Kerusakan Mesin CNC Sincom E 32 K Tahun 2004 -

2006

Parameter (jam) Mesin Tahun MDT MTBF Frekuensi MTTR F MPMT MTBPM

2004 793,34 537,97 14 7,47 10,13 34592005 1390,75 449,64 18 15,04 16,38 4071,83Ms 1 2006 477,63 487,34 19 3,41 21 5171,942004 375,72 375,75 19 2,33 6,90 2207,882005 413,75 593,65 15 4,53 8,25 4295,75Ms 2 2006 882,58 676,23 12 5,13 8,15 5065,832004 336,17 966,61 7 7,60 7,00 42002005 678,33 1233,57 7 15,62 7,15 2856Ms 3 2006 333,41 948,54 9 2,81 7,56 2856

Pengujian Goodness of Fit yang digunakan adalah Uji S-Mann yang

dikembangkan oleh Mann, dengan rumus :

∑

∑−

=

+

−

+=

+

−

+

= 1

1

1

1

12

1

r

i i

ii

r

ri i

ii

MXX

MXX

S

Data kerusakan mesin merupakan distribusi Weibull dua parameter apabila S < Sα,

dimana Sα merupakan indeks dari Tabel S statistik (Lampiran C).

53

SOLUSI BISNIS

Tabel 3.2 Data Waktu Antar Kerusakan CNC Sincom E 32 K Tahun 2004 - 2006

2004(jam) 2005(jam) 2006(jam) 2004(jam) 2005(jam) 2006(jam) 2004(jam) 2005(jam) 2006(jam)1 44,25 47,5 70,9 54 130 105,75 209,5 216 492,52 125,5 48 93,75 71,5 137,75 130,25 220,5 336 580,833 198 103,5 97 79 157 246 346,25 1008 624,54 266 104 108,25 79,75 167 311,75 828,5 1114,67 6265 343,75 146,5 143,5 96 221 323 986,75 1626,5 791,176 350,2 229 144,5 96 264,5 393,5 1346 2136 791,57 384 249,75 145 107 431,75 405,5 2828,75 2197,83 9848 384 359,75 216 142 432,5 497 14409 424,25 409 256,75 192 471 1293,75 2206,3310 430,75 448 288 215 526,5 177511 491,5 449,6 296 289,25 529 195712 958 485,5 384,5 384 79613 1241 496 433,6 451,58 875,7514 1890,33 499,25 588,75 569,5 126715 606,9 818,5 594,25 249816 743 855,5 646,517 1326 1034,5 846,7518 1342,25 1079,5 954,5819 2205 1270,5

Ms 1 Ms 2 Ms 3 Tahun No

3.4.2. Penentuan Parameter Distribusi Weibull

Berdasarkan hasil kesesuaian distribusi pada proses sebelumnya, maka dapat

diketahui parameter distribusi Weibull dua parameter. Distribusi weibull mempunyai

parameter yang terdiri parameter skala α yang disebut parameter umur karakteristik, dan

parameter bentuk β atau parameter weibull slope.

Penaksiran besarnya parameter α dan β dapat dilakukan dengan cara regresi linier

(Miller, 1977:465-469), dengan pendekatan metode harga tengah atau median (50%).

Pengujian ini merupakan pengembangan metode pengujian chi-square khusus untuk

menguji kesesuaian data distribusi weibull dengan dua parameter, dengan karakteristik

data dengan sampel yang kecil (≤ 25 data), data tidak lengkap, dan distribusi yang tidak

simetris. Hasil perhitungan parameter α dan β pada tabel 3.3, didapat dari rumus :

N

Xb

N

Ya

r

ii

r

ii ∑∑

== −= 11

54

SOLUSI BISNIS

∑ ∑

∑ ∑ ∑

= =

= = =

⎟⎠

⎞⎜⎝

⎛−

−=

r

i

r

iii

r

i

r

i

r

iiiii

XXN

YXYXNb

1

2

1

2

1 1 1.

Dengan diketahuinya nilai kedua konstanta a dan b maka parameter distribusi Weibull

dua parameter dapat ditentukan sebagai berikut :

α = exp (a) β = 1/b

Parameter α dan β sesuai fungsinya dapat mewakili karakteristik waktu antara kerusakan

mesin pada area pekerjaan yang diteliti.Hasil perhitungan parameter distribusi weibull

dua parameter dapat dilihat pada Tabel 3.3.

Tabel 3.3 Parameter Distribusi Weibull

α β α β α β2004 570,5504 1,26598 372,38 1,2284 1010,86 1,15642005 481,40 1,204688 597,23 1,4150 1414,72 1,22542006 471,03 1,25800 677,70 1,2234 1032,91 2,5800

Mesin tahun

Ms 1 Ms 2 Ms 3

Tabel 3.3 menunjukkan nilai β> 1 untuk setiap mesin, ini menandakan laju kerusakan

meningkat seiring bertambahnya waktu (Jardine, hal.16). Gambar 3.5 memperlihatkan

mesin-mesin di Divisi Mijas berada pada “wear out region”, yang mengisyaratkan

berakhirnya masa pakai dari mesin dan kurangnya perawatan. Bila suatu alat telah

memasuki tahap ini, maka harus dilakukan perawatan preventif untuk mengurangi

kemungkinan kerusakan yang fatal di masa yang akan datang.

Sumber : jardine, 1973: 22

Gambar 3.5 Kurva laju kerusakan

55

SOLUSI BISNIS

3.4.3. Penentuan Keefektifan Mesin CNC Sincom E 32 K (OEE)

Proses ini dilakukan untuk mengetahui efektivitas penggunaan mesin melalui

pendekatan kuantitaif. Hasil prosesnya berupa indeks efektivitas mesin yang berfungsi

sebagai benchmark untuk memperbaiki dan mendeteksi masalah-masalah yang ada di

lantai produksi18. Masalah-masalah tersebut dikategorikan berdasarkan pengaruhnya

pada tiga ukuran perfomansi, seperti :

1. Availability (tingkat pengoprasian)

Availability merupakan rasio dari lama waktu suatu mesin benar-benar digunakan

terhadap lama waktu mesin tersebut ingin digunakan. Availability berbeda dengan

utilitas,karena merupakan suatu ukuran sejauh mana mesin tersebut berfungsi saat

diperlukan.

2. Perfomance Rate (tingkat perfomansi)

Tingkat perfomansi adalah rasio dari apa yang sebenarnya dengan apa yang

seharusnya pada suatu perode tertentu atau dengan kata lain perbandingan tingkat

produksi aktual dengan tingkat produksi yang diharapkan (dari desain awalnya).

3. Quality Rate (tingkat kualitas)

Tingkat kualitas menunjukkan jumlah produk yang dapat diterima per-total produk

yang dihasilkan.

Berdasarkan Japan Institute Of Plant Maintenance (JIPM) ke-tiga ukuran di atas

diterjemahkan dalam persamaan Overall Equipment Effectiveness (OEE) :

Overall Equipment Effectiveness (OEE) = Availability x Performance x Quality Product

(Tingkat Efektivitas Fasilitas ) = (Rasio Waktu Operasi) x (Tingkat Kecepatan Operasi )

x (Tingkat Kualitas Produk)

JIPM menetapkan batasan ideal dari indeks OEE berdasarkan pengalaman perusahaan-

perusahaan yang berhasil menerapkan TPM, berupa :

• Availabilty > 90%

• Perfomance > 95%

• Quality Product > 99%

18 Peter Wilmots, Dennis McCrathy, 2001:7

56

SOLUSI BISNIS

Sehingga OEE yang ideal adalah :

0.90 x 0.95 x 0.99 x 100% = 85%

Persamaan OEE di atas diperoleh dengan memperhitungkan six big losses seperti pada

Gambar 3.6

%100xeLoadingtim

downtimeeLoadingtimtyAvailabili −=

%100xeLoadingtim

mountprocessedacycletimelTheoreticaPerfomance ×=

%100

Pr

xmountprocesseda

ntdefectamoumountprocessedaoductityRateofQual

−=

Sumber : Siichi Nakajima, 1988 ::25

Gambar 3.6 Perhitungan Tingkat Keefektifan Fasilitas (OEE)

Pengolahan data mengenai keefektifan mesin agar dapat diterapkan memerlukan

penyesuaian dengan kondisi perusahaan, sehingga untuk memudahkan proses

perhitungan diperlukan data-data dari bagian produksi Departemen Permesinan. Data-

data tersebut merupakan mengenai produk dari masing-masing mesin yang diteliti, yang

berisi :

1. Produk hasil produksi masing-masing mesin

Mesin CNC Sincom E 32 K memproduksi produk yang bervariasi karena sifatnya job

order.

2. Waktu teoritis produk sebagai waktu standar manufacturing.

57

SOLUSI BISNIS

3. Waktu Proses aktual masing-masing produk yang meliputi waktu proses total.

4. Kualitas produk

Kualitas produk ini berupa error yang diakibatkan oleh kinerja mesin.

Data-data di atas dapat dilihat pada Tabel 3.6 berupa hasil rekapitulasi parameter

produksi masing-masing mesin setiap tahunnya, akibat kebijakan perusahaan mengenai

rahasia data produksi.

Tabel 3.4 Rekapitulasi Waktu Teoritis dan Aktual Produk Mesin CNC Sincom E 32 K

Tahun 2004 – 2006

Mesin Tahun Waktu Teoritis (jam)

Waktu Aktual (jam)

Defect Time(jam)

Jumlah Produk (Unit)

2004 6025,53 6228,44 0,00 376 2005 4281,43 4588,05 6,16 260 Ms 1 2006 6641,7 7152,22 0,00 305 2004 6891,57 7362,01 0,00 161 2005 5978,33 6419,71 0,00 216 Ms 2 2006 5551,53 5983,71 22,44 297 2004 6757,17 7193,03 0,00 230 2005 5415,94 5728,85 67,76 165 Ms 3

2006 7634,44 7954,81 58,11 362

Proses Pengukuran OEE mesin CNC Sincom E 32 K adalah dengan

menjumlahkan seluruh nilai data per-tahun untuk masing-masing kriteria. Berdasarkan

rumus perhitungan OEE, kriteria dibagi menjadi tiga bagian, yaitu :

1. Availability

Availability =Total Loading time – Total Downtime

Total Loading time X 100%

Total loading time dihitung dari total waktu proses aktual + total downtime. Hal ini

disebabkan loading time untuk setiap tahun dan tiap mesin berbeda (sesuai beban

produksi), sehingga untuk rumus availability menjadi :

58

SOLUSI BISNIS

Availability =Total Waktu Proses Aktual (90%) + Total Downtime

X 100%(Total Waktu Proses Aktual (90%) + Total Downtime) – Total Downtime

=Total Waktu Proses Aktual (90%) + Total Downtime

X 100%Total Waktu Proses Aktual (90%)

Total downtime dihitung dari total downtime setahun + Total waktu setup. Waktu

setup diasumsikan 10% dari total waktu proses aktual.

2. Perfomance

Perfomance =Total Waktu Proses Teoritis

Total Waktu Proses Aktual X 100%

Total waktu proses teoritis didapat dengan menjumlahkan seluruh waktu teoritis dari

masing-masing produk dalam setahun. Total waktu ini terdiri dari waktu proses

(90%) dan waktu setup (10%).

Total waktu proses aktual didapat dengan menjumlahkan seluruh waktu aktual dari

masing-masing produk dalam setahun. Total waktu ini terdiri dari waktu proses

(90%) dan waktu setup (10%).

3. Quality

Rate Of Quality Product =Total Produk – Total Produk Reject

Total Produk X 100%

Total produk dihitung berdasarkan total waktu proses aktual dari seluruh produk yang

di hasilkan. Sementara Total produk reject dihitung berdasarkan waktu proses aktual

dari produk yang reject akibat error mesin. sehingga untuk rumus availability

menjadi :

Rate of Quality Product =Total Waktu Proses Aktual – Total Waktu Proses Produk Reject

Total Waktu Proses AktualX 100%

Proses perhitungan untuk OEE berdasarkan rumus di atas dilakukan dengan

mengalikan ketiga kriteria. Hasil pengolahan data ini dapat dilihat pada tabel overall

equipment effectiveness mesin CNC Sincom E 32 K.

59

SOLUSI BISNIS

Gambar 3.7 OEE Mesin CNC Sincom E 32 K Tahun 2004 - 2006

3.5. Analisis Prinsip-prinsip Efektivitas Mesin

Tujuan pembagian analisis ini adalah untuk melihat apakah perfomansi sistem

perawatan yang ada sudah efektif atau belum. Pendekatan analisis sistem dilakukan

dengan pendekatan 3 bagian prinsip TPM yaitu :

1. Total effectiveness,

Gambar 3.6 memperlihatkan breakdown merupakan masalah utama pada utilisasi

mesin.Breakdown mesin dapat menyebabkan pemborosan berupa peningkatan reject

produk, dan biaya produksi. Berdasarkan hal tersebut diperlukan sistem pencegahan

breakdown dalam sistem perawatan berupa analisis dan tindakan pencegahan.

2. Total maintenance

Sistem ini terdiri maintenance prevention (MP) dan preventive maintenance (PM),

dan maintainability improvement (MI) yang masing-masing mempunyai fungsi agar

mesin tetap berfungsi sesuai spesifikasi dan kapasitasnya saat digunakan. Sistem MP

sangat berguna untuk perancangan peralatan sehingga alat tersebut bebas perawatan.

Perancangan perlatan ini diperoleh dari data-data kegiatan produksi di perusahaan

kemudian data tersebut menjadi feed back bagi produsen mesin untuk merancang

peralatan yang sesuai dengan kondisi penggunanya. Proses MP dalam manajemen

perawatan di PT. Pindad belum dilaksanakan akibat keterbatasan sumber daya,

sehingga analisis proses MP tidak dilakukan dalam penelitian ini.

60

SOLUSI BISNIS

61

Proses PM yang menjadi bagian dalam total maintenance system lebih difokuskan

pada kegiatan manajemen perawatan yang telah dilakukan PT. Pindad seperti

perawatan periodik. Analisis PM yang dilakukan berupa perawatan preventif dengan

parameter MTBF (Mean Time Between Maintenance), sebagai hasil kegiatan

penggunaan mesin. Perawatan preventif ini berupa analisis efektivitas kegiatan

perawatan dengan melihat interval waktu perawatan yang telah ada (MTBPM : Mean

Time Between Preventive Maintenance) sesuai dengan MTBF yang terjadi. Agar

sesuai dengan data-data yang ada di perusahaan, maka analisis interval perawatan

preventif diarahkan pada minimasi downtime. Analisis MI meliputi analisis MTTR

(Mean Time To Repair) dan kegiatan perbaikan pada mesin rusak, karena MI

bertujuan untuk meminimasi waktu perbaikan.

3. Total participation of all employee.

Sistem partisipasi secara menyeluruh merupakan pendekatan pada faktor manusia

seperti self initiated maintenance atau autonomous maintenance. Operator mesin di

lantai produksi turut serta dalam kegiatan perawatan mesin. PT. Pindad selama ini

telah menerapkan 5R sebagai penunjang kegiatan perawatan mandiri, di samping

stuktur organisasi yang memungkinkan kerjasama antara bagian produksi dan

pemeliharaan mesin.

Tahun Loading Time

(jam) Downtime (jam) Tot Waktu Proses

Teoritis(jam) Tot Waktu Proses

Aktual(jam) Defect

Time(jam) Avability(%) Perfomance(%) Quality(%) OEE(%)

2004 7529,2 1055,47 6757,17 7193,03 0 85,98 93,9 100 80,77 2005 6407,18 1251,22 5415,94 5728,85 67,76 80,5 94,5 98,8 75,18 2006 8288,22 1128,89 7634,44 7954,81 58,11 86,4 95,97 99,3 82,29

Tahun Loading Time

(jam) Downtime(jam) Tot Waktu Proses Teoritis(jam)

Tot Waktu Proses Aktual(jam)

Defect Time(jam) Avability(%) Perfomance(%) Quality(%) OEE(%)

2004 7737,73 1111,921 6891,57 7362,01 0 85,6 93,6 100 80,16 2005 6833,46 1055,721 5978,33 6419,71 0 84,5 93,1 100 78,74 2006 6866,29 1480,954 5551,53 5983,71 22,44 78,4 92,8 99,6 72,49

Tahun Loading Time

(jam) Downtime (jam) Tot Waktu Proses

Teoritis(jam) Tot Waktu Proses

Aktual(jam) Defect

Time(jam) Avability(%) Perfomance(%) Quality(%) OEE(%)

2004 7021,78 1416,18 6025,53 6228,44 0 79,8 96,7 100 77,23 2005 5978,80 1849,55 4281,43 4588,05 6,16 69,1 93,3 99,87 64,36 2006 7629,85 1192,85 6641,7 7152,22 0 84,4 92,9 100 78,34

62

Tabel 3.5 Overall Equipment Effectiveness Mesin 1 CNC Sincom E 32 K Tahun 2004 - 2006

Tabel 3.6 Overall Equipment Effectiveness Mesin 2 CNC Sincom E 32 K Tahun 2004 - 2006

Tabel 3.7 Overall Equipment Effectiveness Mesin 3 CNC Sincom E 32 K Tahun 2004 - 2006

SOLUSI BISNIS

Hasil analisis-analisis di atas dapat menjadi acuan untuk perbaikan dan perancangan

sistem kegiatan perawatan. Gambar 3.8 menerangkan langkah-langkah analisis

peningkatan efektivitas mesin.

Gambar 3.8 Langkah Analisis Peningkatan Efektivitas Mesin

3.5.1. Tingkat Keefektifan Mesin

3.5.1.1. Analisis Availability

Hasil pengukuran availability pada Gambar 3.9 secara umum nilainya bervariasi

menurut tahun produksi. Nilai availability untuk semua mesin masih di bawah 90%,

dengan trend mengalami kenaikan pada tahun 2006, kecuali pada mesin 2.

63

SOLUSI BISNIS

Gambar 3.9 Grafik Availability Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Penurunan availability akan lebih jelas terlihat bila ketiga data mesin dirata-ratakan

(Gambar 3.10), yaitu dari 83.8% pada tahun 2004 menjadi 78% pada tahun 2005

kmudian naik lagi sebesar 83.1%.

Gambar 3.10 Grafik Rata-rata availability Mesin CNC Sincom E 32 K Tahun 2004 -

2006

Penurunan tersebut dapat dijelaskan dengan rumus availability, dimana faktor downtime

sangat berpengaruh. Downtime pada tahun 2005 mengalami kenaikan yang sangat besar

sebesar 17% sementara pada mesin 1 mencapai 30%, sementara mesin 2 mengalami

kenaikan 33% pada tahun 2006 (Gambar 3.11). Trend kenaikan ini tidak terjadi pada

tahun 2006, dimana tingkat downtime dapat diturunkan kembali kecuali pada mesin 2.

Dari Gambar 3.11 dan lampiran data kerusakan mesin, dapat dianalisa downtime pada

mesing mesin :

64

SOLUSI BISNIS

1. Mesin 1

Kenaikan downtime pada mesin 1 sangat drastis pada tahun 2005 yaitu sebesar 18%

dari tahun 2004. Kenaikan tersebut disebabkan naiknya kuantitas kerusakan

kerusakan dari 14 menjadi 18, serta kualitas kerusakan pada 11/09/ 2005 selama 17

hari. Tingkat kerusakan tersebut dipengaruhi oleh ketersediaan komponen dan

interval kegiatan PM yang baru dilakukan pada tanggal 4/10/2005 atau 11 bulan dari

kegiatan PM terakhir. PM pada tanggal tersebut dilakukan selama 18 hari atau lebih

lama 11 hari dari standar lamanya kegiatan PM (1 minggu), ini mengindikasikan

adanya kerusakan yang tidak terduga saat dilakukan perawatan. Tahun 2006

downtime mesin 1 mengalami penurunan, walaupun kuantitas dan waktu PM yang

tinggi tapi kualitas kerusakan mesin rendah dan waktu PM yang dilakukan sesuai

standar.

2. Mesin 2

Downtime pada mesin 2 yang mengalami kenaikan yang terjadi di tahun 2006 akibat

mesin berhenti oleh kegiatan PM dan BM yang dilakukan tidak sesuai standar. Mesin

2 mengalami kegiatan perawatan PM selama 8 hari pada bulan januari. Berhentinya

mesin ini akibat proses perawatan preventif dilakukan tanggal 17 januari 2006 karena

perawatan korektif yang tidak lancar dan parahnya tingkat kerusakan pada tanggal 12

– 15 januari 2006, sehingga dapat diartikan kegiatan PM pada tanggal tersebut

merupakan perawatan BM yang mengakibatkan mesin mati selama 11 hari.

Sementara di mesin 2, terjadi peningkatan downtime mesin oleh aktivitas PM yang

terlalu lama pada tanggal 11 Desember 2006 yaitu selama 12 hari. Berdasarkan

wawancara terhadap Departemen pemeliharaan mesin, PM tersebut dilakukan karena

motor sumbu X menunjukkan gejala kecepatan gerak yang abnormal sehingga

diputuskan untuk memperbaiki motor tersebut. Perbaikan motor sumbu x memakan

waktu 6 hari lebih lama dari waktu standar PM yaitu 1 minggu akibat ketidaksiapan

sparepart penggantian komponen.

3. Mesin 3

Kegiatan perawatan PM yang dilakukan pada mesin 3 masih sesuai jadwal sehingga

kuantitas kerusakan pada mesin ini rendah dibanding mesin lainnya.

65

SOLUSI BISNIS

Analisis di atas menunjukkan tingkat downtime masih tinggi dan bervariasi untuk

setiap mesin. Cara untuk meminimasi dapat dengan melihat unsur-unsur pembentuk

Downtime mesin yang meliputi waktu kegiatan perawatan, waktu memeriksa sebab

kerusakan dan waktu menunggu kedatangan komponen. Elemen-elemen tersebut perlu di

eliminasi waktunya untuk mengurangi tingginya waktu downtime, sehingga selain

pelaksanaan jadwal PM yang sesuai, keahlian dari teknisi perawatan serta sistem

informasi logistik sangat penting untuk dilakukan perbaikan. Variasi produk yang

dihasilkan akibat waktu operasi dan waktu setup juga ikut berpengaruh pada waktu

downtime masing-masing mesin.

Gambar 3.11 Grafik Downtime Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Kegiatan pemeliharaan Mesin Divisi Mijas yang belum efektif untuk meminimasi

unsur-unsur downtime mesin mengakibatkan mengakibatkan nilai availability untuk

semua mesin < 90%, sehingga belum memenuhi kriteria standar JIPM yaitu > 90%.

Tetapi Departemen Pemeliharaan Mesin dalam hal ini terus melakukan perbaikan, ini

bisa terllihat pada tahun 2006 yang mampu mengembalikan tingkat downtime seperti

tahun 2004.

3.5.1.2. Analisis Perfomansi

Nilai perfomansi dipengaruhi oleh waktu proses aktual, dimana semakin besar

waktu proses aktual maka semakin kecil nilai perfomansi mesin. Sementara nilai

perfomansi akan naik bila waktu proses aktual mendekati waktu proses teoritis. Gambar

66

SOLUSI BISNIS

3.12 menunjukkan bahwa nilai perfomansi semakin naik untuk mesin 3 saja sedangkan

untuk mesin lainnya, mengalami variasi trend.

1. Mesin 1

Penurunan pada mesin 1 terjadi karena meningkatnya frekuensi kerusakan yang

terjadi yaitu dari 14 menjadi 19 pada tahun 2006, sehingga mempengaruhi kelancaran

produksi.

2. Mesin 2

Penurunan perfomansi mesin 2 pada tahun 2005 lebih disebabkan oleh meningkatnya

kuantitas produk yang dihasilkan yaitu dari 161 unit menjadi 216 unit (Tabel 3.6).

Kuantitas peroduk akan mempengaruhi waktu setup atau adjustment mesin karena

mesin akan mengalami perubahan setting, dies dan jig mesin saat dilakukan

pengerjaan produk baru.

3. Mesin 3

Perfomansi pada mesin 3 mengalami kenaikan akibat frekuensi kerusakan yang kecil.

Reduced speed dan minor breakdown pada mesin juga sangat mempengaruhi

perfomansi mesin. Kondisi mesin seperti ini sulit untuk dihilangkan karena tidak ada

dokumentasi data di shop floor serta diperlukan awareness yang tinggi dari operator atau

teknisi untuk mengetahuinya. Berdasarkan hal itu faktor manusia sangat berperan

disamping kegiatan untuk menghilangkan downtime mesin untuk meningkatkan

perfomansi mesin. Faktor-faktor yang berpangaruh pada perfomansi itu dapat

ditingkatkan dengan :

• pelatihan pengenalan mekanisme mesin bagi operator dan teknisi.

• Penggunaan alat ukur mesin untuk mengetahui parameter kualitas mesin.

• Pelaksanaan program 5R sehingga tercipta kondisi lingkungan yang dapat

meningkatkan produktivitas operator mesin.

67

SOLUSI BISNIS

Gambar 3.12 Grafik Perfomansi Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Bila grafik di atas dirata-ratakan seperti pada Gambar 3.13 maka dapat

disimpulkan perfomansi mesin mengalami kenaikan pada tahun 2006 dibanding tahun

2005. Penurunan perfomansi tahun 2005 dapat dijelaskan dari sudut pandang produksi

seperti demand akan produk baru dengan spesifikasi yang baru dan semakin

berkurangnya minor stoppage atau reduce speed, yang dapat terdapat pada waktu proses

aktual walaupun tidak terlihat secara langsung.

Gambar 3.13 Grafik Rata-rata Perfomansi Mesin CNC Sincom E 32 K Tahun 2004 -

2006

Nilai perfomansi mesin bila dibandingkan dengan standar JIPM yaitu > 95%

masih belum terpenuhi namun ke tiga mesin telah mencapai standar tersebut pada tahun

yang berbeda-beda. Pencapaian nilai perfomansi dengan standar tersebut menandakan

bahwa Departemen Pemeliharaan Mesin Divisi Mijas sebenarnya mampu memperbaiki

nilai perfomansi yang sudah ada di tahun-tahun mendatang.

68

SOLUSI BISNIS

3.5.1.3. Quality

Kualitas hasil produksi dari mesin mempunyai nilai yang mendekati 100% (±

99%) seperti terlihat pada Gambar 3.14, ini menunjukkan tingkat reject produk oleh

mesin sangat kecil sehingga kualitas mesin dalam hal kepresisian masih tinggi. Reject

produk mengalami penurunan pada tahun 2005 untuk semua mesin dan kemudian naik

lagi pada tahun selanjutnya (Gambar 3.15).

0.98

0.99

1.00

2004 2005 2006Tahun

Qua

lity

(%)

Ms 1

Ms 2

Ms 3

Gambar 3.14 Grafik Quality Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Penurunan kualitas mempunyai hubungan dengan tingkat downtime mesin yang

tinggi. Hal ini menunujukan adanya pengaruh antara kondisi mesin dengan kualitas

produk, sehingga mesin perlu dijaga kondisinya. Sementara nilai-nilai kualitas yang

terjadi sudah memenuhi standar yaitu > 99% kecuali untuk mesin 3 (98%). Downtime

mesin tahun 2006 menghambat kenaikan standar kualitas.

0.98

0.99

1.00

2004 2005 2006

Tahun

Qua

lity

(%)

Gambar 3.15 Grafik Rata-rata Quality Mesin CNC Sincom E 32 K Tahun 2004 - 2006

69

SOLUSI BISNIS

3.5.1.4. Analisis Overall Equipment Effectiviness (OEE)

Efektivitas mesin dapat dinilai dengan nilai OEE yang terdiri dari ketiga elemen

di atas. OEE akan meningkat apabila ketiga elemen tersebut juga meningkat dan pada

akhirnya efektivitas mesin semakin tinggi. Gambar 3.16 menunjukkan nilai OEE masing-

masing mesin mengalami variasi, dengan penurunan terjadi di tahun 2005.

• Mesin 1

Penurunan OEE pada mesin 1 dipengaruhi availability mesin yang rendah.

Meningkatnya downtime mesin yaitu pada tahun 2005 dan 2006 mempengaruhi

rendahnya tingkat availability.

• Mesin 2

Mesin kedua mengalami penurunan nilai OEE pada tahun 2006 sedangkan mesin

lainnya mengalami peningkatan. Faktor penyusun pada OEE mesin kedua sangat

mempengaruhi, hal ini diakibatkan aktivitas PM pada mesin 2 hanya dilakukan 1 kali

pada tahun 2005 dengan interval 10 bulan sehingga mengakibatkan tingkat kerusakan

yang parah pada tahun 2006 (lampiran A). Standar waktu PM yang dilakukan di

Departemen Permesinan untuk mesin CNC Sincom E 32 K ialah 3 bulan sekali,

sehingga dalam 1 tahun seharusnya terjadi 3 sampai 5 kali.

• Mesin 3

Identik dengan mesin 1, dimana OEE mesin 3 dipengaruhi oleh availability mesin

dan jumlah produk yang dihasilkan. Hasil dari OEE mesin ke-3 merupakan yang

terbaik dibanding mesin CNC Sincom E 32 K lainnya, hal itu disebabkan interval

kegiatan perawatan yang sesuai jadwal.

Gambar 3.16 Grafik OEE Mesin CNC Sincom E 32 K Tahun 2004 - 2006

70

SOLUSI BISNIS

Variasi OEE untuk setiap mesin secara umum diakibatkan perbedaan perlakuan

perawatan untuk setiap mesin berbeda, seperti interval waktu perawatan PM yang tidak

mengikuti standar dan beban produksi yang berbeda. Hal ini menandakan Divisi Mijas

masih mengandalkan perawatan kondisi mesin (Condition Based Maintenance), dimana

perawatan dilakukan apabila mesin menunjukkan gejala kerusakan seperti kecepatan

mesin, getaran dan kualitas produk yang dihasilkan.

Gambar 3.17 Grafik Rata-rata OEE Mesin CNC Sincom E 32 K Tahun 2004 – 2006

Trend nilai OEE dapat mudah dilihat jika variasi OEE untuk setiap mesin dirata-

ratakan berdasarkan tahun produksi, seperti terlihat pada Gambar 3.17. Nilai OEE untuk

tahun 2005 menurun 11% dari OEE tahun 2004 sebesar 79%, namun bagian perawatan

mampu menaikan lagi nilai OEE tahun 2006 sebesar 78%. Peningkatan nilai OEE ini

menunjukkan penggunaan mesin di Divisi Mijas mampu dilakukan apabila manajemen

perawatan dilaksanakan sesuai standar baik dari sistem maupun SDM-nya. Variasi nilai

OEE yang terjadi tahun 2004 sampai 2006 masih sesuai dengan target PT. Pindad,

dimana utilisasi mesin berdasarkan RKAP 2004 - 2008 ialah sebesar 60%. Namun bila

rata-rata nilai OEE sebesar 77% ini dihubungkan dengan standar JIPM (> 85%) maka

terjadi selisih 8%.

Peningkatan OEE sebesar 85% secara langsung untuk tahun berikutnya mungkin

akan memberatkan PT. Pindad karena variasi nilai OEE masih belum stabil akibat

strategi growth PT. Pindad untuk mengembangkan pasar baru dan produk baru untuk

meningkatkan keuntungan Divisi Produk Komersial saat ini. Produk-produk baru ini bagi

bagian produksi memerlukan penyesuaian dalam hal karakteristik produksi seperti

kecepatan produksi, sementara pasar baru akan mempengaruhi persediaan bahan baku,

beban mesin, jadwal dan kapasitas produksi. Berdasarkan hal tersebut PT. Pindad

71

SOLUSI BISNIS

khususnya Divisi Mijas dalam meningkatkan target efektivitas mesin CNC Sincom E 32

K harus realistis namun menantang untuk dicapai.

Peningkatan target OEE dapat ditentukan dari nilai OEE tahun-tahun sebelumnya

dengan mengambil nilai masing-masing komponen yang terbaik (best of best) pada setiap

mesin19. Metode ini diterapkan karena menandakaan adanya opportunity untuk Divisi

Mijas, karena sudah pernah mencapai kondisi terbaik untuk setiap faktor-faktor OEE.

Untuk lebih jelasnya dapat dilihat pada tabel-tabel di bawah.

Tabel 3.8 Rekapitulasi OEE Mesin 1 CNC Sincom E 32 K Tahun 2004 - 2006 Tahun Avability(%) Perfomance(%) Quality(%) OEE(%) 2004 79,8 96,7* 100* 77,23 2005 69,1 93,3 99,87 64,36 2006 84,4* 92,9 100 78,34

Tabel 3.9 Rekapitulasi OEE Mesin 2 CNC Sincom E 32 K Tahun 2004 – 2006 Tahun Avability(%) Perfomance(%) Quality(%) OEE(%) 2004 85,7* 93,6* 100* 80,16 2005 84,55 93,1 100 78,74 2006 78,4 92,8 99,6 72,49

Tabel 3.10 Rekapitulasi OEE Mesin 3 CNC Sincom E 32 K Tahun 2004 - 2006

Tahun Avability(%) Perfomance(%) Quality(%) OEE(%) 2004 85,98 93,9 100* 80,77 2005 80,5 94,5 98,8 75,18 2006 86,4* 95,97* 99,3 82,30

Ket : * = Nilai-nilai terbaik untuk setiap faktor

Perhitungan OEE untuk setiap nilai- nilai yang terbaik dari tabel di atas, prosesnya sama

dengan perhitungan OEE yang ada seperti terlihat pada Tabel 3.13.

Tabel 3.11 Target OEE Mesin CNC Sincom E 32 K Mesin Avability(%) Perfomance(%) Quality(%) OEE(%) Ms1 84,4 96,7 100 81,62 Ms2 85,7 93,6 100 80,16 Ms3 86,4 95,97 100 82,90

Peningkatan target OEE mesin 1 CNC Sincom E 32 K di Tabel 3.13 akan mempengaruhi

keuntungan Divisi Mijas apabila dapat mencapai target tersebut. Keuntungan ini dapat

19 Peter Wilmots, Dennis Mccarthy, 2001:42.

72

SOLUSI BISNIS

dicontohkan pada kondisi mesin 1 pada tahun 2006 yang terlihat pada Tabel 3.6, dengan

OEE sebesar 77,23%. Sementara target mesin 1 CNC Sincom E 32 K pada tahun

selanjutnya ialah sebesar 81,6%, maka apabila Divisi Mijas dapat mencapai target

tersebut dengan keuntungannya ialah peningkatan produk sebesar 324 unit dengan waktu

proses aktual sebesar 7152.22 jam atau pengurangan waktu menjadi sebesar 6723.08 jam

untuk produksi sebesar 305 unit. Perhitungan di atas terjadi dengan asumsi kondisi

produksi sama seperti tahun 2006. OEE meningkat ± 6% bila dibanding OEE tahun 2006,

sehingga dapat berarti mesin 1 dapat memproduksi lebih banyak produk dengan waktu

yang sama sebesar 4% dan sebaliknya.

3.5.1.5. Analisis Sistem Pencegahan Kerusakan Mesin

Tujuan utama dari suatu sistem perawatan adalah mencegah terjadinya kerusakan

(failure) mesin secara mendadak. Karena failure ini dapat menyebabkan kerugian yang

besar dalam lintasan produksi, sehingga sistem pencegahan failure merupakan kunci

utama keberhasilan dari suatu sistem perawatan mesin.

Analisis pada bagian ini adalah mengenai analisis sistem pencegahan failure-nya,

untuk analisis failure sudah dikemukakan pada analisis availability. Analisis pencegahan

failure ini di Departemen Pemeliharaan Mesin Divisi Mijas mengacu pada analisis

kegagalan (Bab I). Menurut Yoshikazu dan Takahasi (TPM, 54:1990) analisis failure

harus memperhatikan faktor-faktor yang menyebabkan frekuensi failure terbesar, yaitu :

1. Mesin pada kelompok sel mesin.

2. Proses dan lintasan produksi.

3. Jenis mesin.

4. Fungsi dan struktur mesin (mekanisme pergerakan, pembebanan, positioning dan lain

sebagainya).

5. Bagian mesin yang lebih spesifik (mekanisme power, fixture), part atau komponen

mesin.

Faktor-faktor di atas dapat dikatakan secara umum Departemen Pemeliharaan

Mesin sudah memperhatikannya sesuai fungsi masing-masing sub departemen (Gambar

1.1), kecuali untuk faktor 2. Bagian produksi tidak secara lengkap memberikan data

jadwal produksi kepada bagian pemeliharaan baik pada dokumen maupun jaringan

73

SOLUSI BISNIS

komputer, seperti waktu proses aktual, beban produksi, peramalan produksi. Hal ini dapat

menimbulkan kelemahan dalam menanggulangi atau mengantisipasi kejadian failure,

karena karakteristik kerusakan mesin dipengaruhi juga oleh variasi manufaktur. Proses

produksi yang tidak dipertimbangkan ini dapat menyebabkan mesin sejenis dengan

proses yang berbeda tidak terdeteksi perbedaan perlakuan perawatannya, sehingga terjadi

ketidakefektifan terhadap hasil perawatan yang dilakukan.

3.5.1.6. Analisis Sistem Pendokumentasian Data historis Perawatan Mesin

Sistem dokumentasi pada sistem manajemen perawatan di PT. Pindad sudah dapat

dikatakan cukup baik, melaui formalisasi untuk setiap laporan pekerjaan untuk aliran

informasi baik di dalam divisi maupun ke luar divisi. Laporan-laporan yang digunakan di

dalam lingkungan Departemen pemeliharaan meliputi dokumen laporan inventory cost

and control records, parts number mater file, laporan order kegiatan perawatan/RFM,

laporan parameter mesin. PT. Pindad juga dilengkapi jaringan komputer untuk

memudahkan pertukaran data antar departmen, namun tidak semua laporan di lapangan

dimasukan ke jaringan tersebut. Keadaan ini akan menghambat pembuatan analisis

kegiatan perawatan, terutama terhadap data historis mesin.

Kesiapan data-data yang faktual dan akurat sangat diperlukan dalam suatu

aktivitas rekayasa, karena dengan data ini hubungan sebab akibat antar masalah dapat

terlihat dengan jelas. Kemudahan dalam mempergunakan data tersebut untuk analisis

juga dapat mempengaruhi hasil perbaikan yang ingin didapat. Oleh karena itu sangat

dibutuhkan suatu tabel yang mempunyai karakteristik dapat memberikan informasi

bermacam-macam aktivitas perawatan yang timbul dalam suatu fasilitas, seperti kegiatan

perawatan preventif, perawatan korektif, dan inspeksi mesin. Tabel ini diharapkan

sebagai alat penunjang dalam perbaikan sistem perawatan. Keuntungan dari tabel ini bagi

pihak perawatan dan produksi di Divisi Mijas adalah :

1. Data historis kerusakan mesin sebagai data referensi utama bagi pihak pemeliharaan

mesin dapat cepat diakses karena terkumpul dalam satu tabel.

2. Hasil penanggulangan atau perbaikan failure akan dapat terlihat, sehingga

memberikan feedback bagi perencanaan perawatannya selanjutnya.

74

SOLUSI BISNIS

75

3. Standarisasi istilah mengenai jenis-jenis dari gejala kerusakan, produk defect,

penyebab kerusakan, aktivitas PM. Standar istilah ini diwakili oleh suatu simbol-

simbol beberapa huruf untuk lebih memudahkan penulisan keterangan menyangkut

kejadian failure pada tabel.

2. Pengetahuan dan pengalaman yang cukup dari teknisi pemeliharaan mesin dalam

mengisi tabel tersebut. Syarat ini mutlak diperlukan karena untuk mengidentifikasi

suatu kejadian failure harus tepat dan benar agar dikemudian hari tidak terjadi

kerusakan akibat salah identifikasi.

1. Partisipasi operator untuk memberikan keterangan kepada teknisi pemeliharaan mesin

saat pengisian tabel tersebut. Keterangan operator ini berguna untuk penentuan gejala

atau penyebab failure dengan cepat.

3. Tingkat pemahaman mengenai tingkat failure oleh bagian pemerliharaan mesin dan

perawatan menjadi meningkat.

Bentuk tabel yang dikembangkan pada Gambar 3.19 tidak jauh berbeda dengan

aslinya (Gambar 3.18), hanya beberapa penyesuaian. Bentuk penyesuaian tersebut berupa

unsur-unsur pembentuk kegiatan matinya mesin (downtine). Unsur ini sebenarnya dapat

dijadikan fokus perbaikan perawatan karena telah menginformasikan keahlian teknisi

seperti waktu pencarian masalah, waktu perawatan, komunikasi dengan bagian

pengadaan sparepart (dilihat dari waktu material datang). Tabel ini nantinya diletakan

pada mesin disamping tabel kualitas, parameter mesin dan produksi, sehingga setiap

mesin mempunyai satu tabel dan proses analisa perawatan dapat langsung di lapangan.

Jumlah data-data yang harus di masukan ke dalam tabel tersebut memerlukan suatu

kondisi pendokumentasian yang baik, seperti :

Penyerahan

Mesin Pencarian Sumber

Penyebab Kegagalan Aktivitas Perawatan Material Penyerahan Mesin Tgl Rusak

jam rusak

Status Mesin

Jenis Kerja

Nik Pelaksana Tgl

Serah Jam

Serah Tanggal Jam Tgl Start

Jam Start

Tgl Finish

Jam Finish

Tgl Pesan

Jam Pesan

Tgl Terima

Jam Terima

Tgl diterima

Jam diterima

76

Gambar 3.18 Format Awal Tabel Data Kegiatan Perawatan Harian

Keterangan

Keterangan Tgl

Rusak jam

rusak Status Mesin

Jenis Kerja

Nik Pelaksana

Tgl Serah

Jam Serah

Tgl Start

Jam Start

Tgl Finish

Jam Finish

Tgl diterima

Jam diterima

Gambar 3.19 Usulan Format Tabel Data Kegiatan Perawatan Harian

3.5.2. Total Maintenance System

3.5.2.1. Analisis Perawatan Preventif (PM)

Analisis yang dilakukan pada bagian ini merupakan analisia PM periodik 3 bulan-an.

Masalah mendasar dari suatu perawatan preventif adalah usaha untuk menanggulangi breakdown

yang terjadi. Usaha ini mempunyai tujuan utama yaitu mengurangi kegagalan yang mungkin

terjadi dan bahkan bila memungkinkan pencapaian tahap zero breakdown.

3.5.2.1.2. Analisis Interval Waktu Perawatan Preventif (MTBPM) yang optimal dengan

minimasi downtime untuk komponen mekanik

Pemilihan proses ini di dasarkan pada salah satu tujuan dari manajemen perawatan yaitu

untuk meminimasi downtime per unit waktu. Analisis ini dilakukan untuk melihat apakah

interval PM yang ada sudah optimal atau belum. Karena Departemen Pemeliharaan Mesin Divisi

Mijas tidak konsisten dengan pelaksanaan PM dengan periodik 3 bulan-an, dimana pada

pelaksanaan di lapangan mengalami penambahan interval sampai 4 bulan (5000 jam) sampai 5

bulan seperti terlihat pada Gambar 3.20.

10001500200025003000350040004500500055006000

2004 2005 2006Tahun

MTB

PM (j

am) Ms1

Ms 2

Ms 3

Gambar 3.20 Grafik MTBPM Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Pelaksanaan PM yang tidak sesuai standar akan mengakibatkan peluang kerusakan akan

lebih besar dalam satu siklus PM. Kondisi interval PM dikatakan optimal bila total downtime

per-unit waktu mencapai nilai yang optimal (minimum). Data-data perlakukan perawatan yang

telah dilakukan di Dvisi Mijas dapat menentukan nilai interval waktu PM dengan menggunakan

model proses penentuan interval PM dengan minimasi downtime. Model ini dibentuk :

• Tp adalah downtime yang diperlukan untuk perawatan preventif.

• Tc adalah downtime yang diperlukan untuk perawatan korektif.

• f(t) adalah pdf dari waktu kerusakan (failure) peralatan /komponen.

77

SOLUSI BISNIS

• Tujuannya adalah menentukan interval waktu PM yang optimal tp untuk meminimasi

downtime per-unit waktu. Kebijaksanaan dapat dilihat pada Gambar 3.20.

Gambar 3.21 Kebijakan Perawatan Preventif dengan Minimasi Downtime

Total downtime per unit waktu, untuk PM pada tp, adalah D(tp).

Ekspektasi jumlah terjadinya downtime failure = Jumlah failure dalam interval (0,tp) x

Waktu untuk penggantian failure

= Tc .E(tp)

Dimana E(tp) adalah ekspektasi jumlah kerusakan dalam interval (0,tp)

∫ ∫==tp tp

dttrdttRtftpE0 0

)()(/)()(

Untuk Distribusi Weibull

1

)(

)(1

−

−

−−−

= αα

β

βαα

αβαβα

α

te

ett

t

Sehingga

[ ]tptptp

tdttdttr 00

1

0

)( αααα βαβ −−− == ∫∫

Dan nilai total downtime adalah

78

SOLUSI BISNIS

pp

pp Tt

TpTCtEtD

+

+=

)()(

Hasil rekapitulasi perhitungan proses untuk setiap mesin dapat dilihat pada gambar

interval perawatan preventif (PM) Mesin CNC Sincom E 32 K, sedangkan untuk pengolahan

secara lengkap terdapat pada Lampiran B.

Gambar 3.22 Interval Perawatan Preventif (PM) Mesin 1 CNC Sincom E 32 K

Gambar 3.23 Interval Perawatan Preventif (PM) Mesin 2 CNC Sincom E 32 K

Gambar 3.24 Interval Perawatan Preventif (PM) Mesin 3 CNC Sincom E 32 K

79

SOLUSI BISNIS

Model ini mempunyai kelemahan yaitu frekuensi PM akan meningkat dimana

mengakibatkan downtime saat terjadinya perawatan juga akan meningkat, tapi sebagai

konsekuensinya hal tersebut dapat mereduksi downtime untuk perawatan korektif dan sebaiknya

kedua hal tersebut diseimbangkan.

Hubungan antara PM dan MTBF dapat dianalogikan dengan MTBPM dengan MTBF di

PT. Pindad. MTBF adalah rata-rata interval waktu antar kejadian kerusakan mesin. MTBPM

adalah Mean Time Between Preventive Maintenance atau rata-rata interval waktu antar PM.

Berdasarkan keterangan tersebut dapat dilihat apakah PM yang berjalan sudah efektif atau

belum. Perbandingan parameter tersebut dapat dilakukan dengan membandingkan antara

MTBPM pada tahun terakhir (2006) dengan PM hasil perhitungan minimasi downtime. Rasio-

rasio dapat dilihat pada Tabel 3.14.

Tabel 3.12 Rasio-rasio PM (tp*) dengan MTBPM tahun 2006

Mesin MTBPM MTBF Tp/Tf tp* tp*/MTBF tp*/MTBPM Ms 1 5171,94 487,34 6,18 5800 11,9013 1,1214 Ms 2 5065,83 676,23 1,59 3400 5,0279 0,6712 Ms 3 2856 948,54 1,59 1300 1,3705 0,4552

Perbandingan antara tp* dengan MTBPM tahun 2006 nilainya lebih kecil dari satu. Sedangkan

mesin 1 mempunyai perbandingan lebih besar dari 1, yang berarti siklus perawatan yang ada

lebih pendek dari perhitungan (tp*) dan nilai D(MTBPM) tidak optimal atau lebih besar dari

D(tp*). Sedangkan untuk mesin dengan tp*/MTBPM lebih kecil dari 1 yaitu 0.455 sehingga

siklus perawatannya (2856 jam) lebih panjang dari perhitungan tp* (1300 jam). Hal ini

menyebabkan nilai D(MTBPM) sebesar 0.016 lebih besar atau tidak optimal dari nilai D(tp*)

yang mempunyai nilai 0.0097. Perbedaan anatara tp* dengan MTBPM secara umum saling

mendekati terutama pada mesin 3, sehingga pelaksanaan PM yang ada hampir sesuai dengan

keadaan mesin.

Rasio Tp/Tf > 1 menandakan nilai Tp selalu lebih besar dari Tf akan menyebabkan nilai

tp*/MTBF > 1. Fakta tersebut menunjukkan bahwa bila waktu yang dibutuhkan untuk merawat

mesin (Tp) lebih besar dari waktu untuk memperbaiki mesin saat rusak (Tf) maka siklus

perawatan akan lebih panjang dari siklus rata-rata kejadian failure.

Hasil-hasil yang diperoleh dari Tabel 3.14 dapat disimpulkan bahwa manajemen

perawatan mesin CNC Sincom E 32 K lebih bersifat condition based maintenance karena

80

SOLUSI BISNIS

pelaksanaan interval waktu PM di Departemen Pemeliharaan Mesin mendekati D(tp) optimal

namun waktu pelaksanaan perawatan PM lebih lama dari perawatan akibat kerusakan (failure).

Lamanya waktu perawatan PM dapat disebabkan :

• Ketidaktersediaan sparepart seperti pada PM mesin 2 pada Desember 2006.

• Karakteristik sparepart tidak sesuai dengan mesin yang rusak, Departemen Pemeliharaan

mesin sering memakai sparepart dari mesin sejenis (kanibal) atau membuat sendiri sparepart

oleh Sub Departemen Engineering agar dapat menghemat biaya.

• Kondisi mesin pada saat dilakukan PM terdapat kerusakan yang tidak terduga akibat

kompleksitas struktur mesin. Petugas pemeliharaan mesin lebih mengandalkan alat ukur

perfomansi mesin dan pengalaman dalam memutuskan suatu mesin untuk dilakukan PM.

3.5.3. Maintainability Improvement

Analisis ini terbagi menjadi dua bagian yaitu analisis MTTR dan aktivitas perawatan.

3.5.3.1. Analisis MTTR

MTTR (Mean Time to Repair) dapat digunakan untuk menilai rata-rata tingkat atau

fluktuasi waktu perbaikan pada suatu mesin. Analisis MTTR ini dibuat dengan menggambarkan

grafik kejadian failure terhadap waktu perbaikan. Grafik ini dibuat dengan asumsi penyebab

kerusakan semua mesin sama, sehingga MTTR gabungan untuk ketiga mesin dapat dihitung.

‘

Gambar 3.25 Grafik Failure Vs Repair Time Mesin CNC Sincom E 32 K tahun 2004 - 2006

Grafik di atas menunjukkan bahwa failure (kerusakan) mesin dengan perawatan

kerusakan (repair) yang semakin besar jumlah kejadiannya semakin mengecil. Failure dengan

81

SOLUSI BISNIS

repair time yang besar cenderung mempinyai probabilitas kejadian yang kecil,sehingga bentuk

grafik yang cenderung mendekati sumbu axis horisontal seperti Gambar 3.25 termasuk kondisi

yang wajar.

Fluktuasi jumlah failure yang lebih besar untuk nilai repair time yang besar juga

menunjukkan kurangnya manajemen dan pengontrolan untuk jenis failure dengan repair time

yang setara. Selang repair time pada 7 sampai 8 jam di Gambar 3.25 jumlah kejadian failure-nya

lebih besar dari failure dengan repair time yang lebih kecil. Ketimpangan tersebut berarti

kurangnya antisipasi perawatan pada kerusakan jenis ini. Kejadian ini dapat diantisipasi dengan

mengidentifikasi komponen mana pada failure yang membutuhkan repair time selama 7 sampai

8 jam tersebut, kemudian dilakukan analisis yang memungkinkan dilakukan perubahan kebijakan

perawatan preventif.

Tabel 3.15 menunjukkan secara garis besar, nilai MTTR mengalami penurunan, namun

untuk parameter lainnya tidak ada perubahan. Ini menunjukkan bagian pemeliharaan mesin

belum melakukan perbaikan berarti untuk menurunkan tingkat kerusakan dan keterampilan

teknisi untuk melakukan perawatan masih kurang.

Tabel 3.13 Rekapitulasi Analisis MTTR Mesin CNC Sincom E 32 K Tahun 2004 - 2006

Tahun 2004 2005 2006 Jumlah failure 40 40 39 MTTR (jam) 5,799 11,729 3,781 min repair time (jam) 0,17 0,0833 0,17 max repair time (jam) 38 123 29,5

Perubahan nilai MTTR akan lebih jelas terlihat pada Gambar 3.26. Penurunan tajam

terjadi pada tahun 2006 yaitu sebesar 68% dari tahun 2005. Hal ini menandakan pihak

pemeliharaan mesin dapat mempercepat waktu perawatan, walaupun sebagian jenis kerusakan

waktu perawatannya masih lama. Dengan adanya penurunan ini pihak pemeliharaan mesin harus

berhati-hati untuk tahun berikutnya dengan mengevaluasi metode kerja dan mengintensifkan

pelaksanaan kegiatan yang berhubungan perawatan preventif.

82

SOLUSI BISNIS

Gambar 3.26 MTTR mesin CNC Sincom E 32 K Tahun 2004 – 2006

3.5.3.2. Analisis Aktivitas Perawatan

Tujuan dari analisis ini adalah untuk mengurangi total waktu perbaikan mesin dengan

membagi waktu perawatan menjadi lima tahap. Tahap-tahap tesebut akan dianalisis dengan

menggunakan kondisi yang ada pada sistem di Departemen Permesinan.

1. Waktu pemberitahuan dan kedatangan

Pada lantai produksi Departemen permesinan, pihak pemeliharaan mesin menempatkan

kantornya untuk memudahkan dalam merespon kejadian di lapangan. Komunikasi yang

dilakukan apabila terjadi kerusakan mesin adalah operator/supervisor mesin menyerahkan

dokumen permintaan kegiatan perawatan/Request for Maintenance (RFM) kepada bagian

pemeliharaan mesin dan kemudian bagian tersebut mendatangi tempat kejadian. Meskipun

dapat merespon dengan cepat suatu kerusakan tetapi untuk kerusakan fatal memerlukan

teknisi dari Departemen Pemeliharaan Mesin sehingga waktu untuk perawatan masih lebih

lama terutama saat kekurangan teknisi karena terjadi kerusakan mesin yang fatal secara

bersamaan. Waktu kritis dalam tahap ini lebih pada menunggu kedatangan tenaga ahli dari

Departemen Pemeliharaan mesin termasuk kedatangan alat perbengkelan dan alat ukur

mesin.

2. Waktu Diagnosa

Bagian pemeliharaan mesin melengkapi tenaga ahlinya dengan peralatan perawatan mesin

seperti alat ukur dan alat bengkel. Kelemahan yang menjadi penyebab lamanya watu

diagnosis adalah :

• Informasi yang diberikan operator tidak lengkap saat terjadi kerusakan. Informasi dari

operator sangat tergantung dari pengalaman dan pemahaman operator tehadap mesin.

83

SOLUSI BISNIS

• Kualitas dan kuatitas alat ukur sebagai alat penentuan perfomansi mesin di Departemen

Permesinan sangat kurang, sehingga bagian pemeliharaan mesin Departemen permesinan

mengandalkan panca indra dalam menilai atau alat ukur yang kuarang akurat.

Kelemahan-kelemahan di atas dapat ditanggulangi dengan mengadakan pelatihan operator

terhadap karakteristik mesin secara kontinyu dan kemudahan prosedur peminjaman alat ukur

pada Departemen Pemeliharaan Mesin, sehingga teknisi pemeliharaan dilengkapi dengan alat

ukur yang lengkap.

3. Waktu Penyediaan Part

Waktu Penyediaan part ini tergantung dari stok yang ada di gudang. Bagian PPC Departemen

Pemeliharaan Mesin yang mengatur persediaan sparepart. Pengadaan sparepart sering

merupakan penyebab dari lamanya waktu perbaikan akibat :

• Lamanya Lead time pemesanan sparepart disamping sulitnya dalam pengadaan sparepart

tertentu karena pihak produsen tidak lagi memproduksi.

• Prosedur pengadaan barang yang mahal (> Rp 10 juta) harus melalui prosedur yang

panjang.

4. Waktu pembongkaran dan perbaikan

Waktu ini tergantung pada skill tenaga ahli perawatan. Bagian pemeliharaan mesin di

Depertemen permesinan hanya mempunyai 1 tenaga ahli dengan 6 orang teknisi sementara

mesin yang harus ditangani ialah sebanyak 38 mesin. Proses pelatihan yang lebih banyak

terjadi ialah dengan praktik langsung di lapangan dengan tenaga ahli lainnya yang

mempunyai skill lebih tinggi. Pelatihan seperti ini memang efesien namun tidak efektif

karena kebutuhan SDM dengan skill tinggi kurang cepat terpenuhi akibat tidak adanya

metode terstruktur.

5. Waktu Penyetelan dan percobaan (tryout)

Teknisi pemeliharaan mesin perlu melakukan percobaan proses permesinan, sehingga mesin

sudah stand by saat diserahkan kembali pada operator. Proses ini juga perlu dilakukan

dengan teliti agar mesin sudah benar-benar siap atau tidak ditemukan lagi kerusakan (hidden

failure).

84

SOLUSI BISNIS

3.5.4. Total Participation

Partispasi ini merupakan aktivitas yang diprioritaskan untuk kegiatan operator mesin

dalam manajemen perawatan yang ditujukan untuk mencegah mesin dari kondisi memburuk.

Aktivitas utama ini adalah berupa pembersihan, pengencangan dan inspeksi untuk mengukur

kualitas dari hasil aktivitas dasar tersebut. Penentuan aktivitas dasar tersebut ditentukan oleh

Departemen Pemeliharaan mesin bekerjasama dengan Departemen Permesinan dengan

berdasarkan skill operator.

Penentuan aktivitas dasar yang sesuai dengan skill operator, dimaksudkan agar kegiatan

dasar tersebut dapat dapat dilakukan dengan benar, namun realisasi program ini di lapangan

kurang lancar. Tidak terlaksananya program tersebut dapat di uraikan dalam 5 faktor utama

yaitu:

1. Analisis Prosedur Operasional

Keputusan kebijakan pelaksanaan PM di Departemen Permesinan tergantung dari keputusan

manajemen atas bagian produksi dan bagian pemeliharaan mesin. Hasil keputusan tersebut

kemudian didistribusikan ke setiap operator oleh bagian produksi berupa dokumen. Operator

masing-masing mesin kemudian harus mengisi dokumen-dokumen tersebut seperti kondisi

mesin, kualitas dan kuantitas produk. Total dokumen yang harus di isi ada 3 dokumen,

kemudian supervisor operator menyerahkan ke bagian administrasi produksi atau

pemiliharaan mesin. Pada bagian inilah sering terjadi keterlambatan pendistribusian

dokumen. Faktor ini disebabkan oleh kuantitas dokumen yang harus di isi oleh operator

sering mengalami keterlambatan. Selain itu supervisor produksi juga masih menganggap

proses pengisisan dokumen tersebut menghalangi jadwal produksi karena tidak semua

dokumen tersebut digunakan oleh manajemen untuk perbaikan atau penyelesaiaan masalah di

lantai produksi.

2. Analisis Metoda

Penetapan pelaksanaan aktivitas dasar perawatan PM yang berupa pengecekan, pembersihan,

operator tidak mengalami hambatan dalam melaksanakannya. Hal yang menjadi hambatan

ialah pengenalan terhadap revisi instruksi dalam pembersihan dan pengecekan. Revisi dari

manajemen atas tersebut perlu ada tahap pengenalan atau pelatihan oleh bagian pemeliharaan

85

SOLUSI BISNIS

mesin kepada operator mesin. Proses pelatihan ini bisa menjadi terhambat bila tidak ada

tenaga pelatih, akibat para teknisi perawatan sedang mempunyai beban kerja yang tinggi.

3. Analisis terhadap Manusia sebagai operator

Hal yang biasa terjadi dalam pelaksanaan suatu program ialah kontinuitas oleh para

pelakunya. Motivasi dan disiplin yang rendah dari operator menjadi penyebab masalah ini.

Ini dapat terjadi karena pihak manajemen tidak mengenalkan secara penuh pentingnya

pelaksanaan program PM kepada operator, sehingga mereka kurang dapat merasakan apa

perannya dalam pelaksanaan PM. Pengenalan program pada operator hanya sebatas

pelaksanaannya sehingga tidak mempunyai pandangan yang lebih luas mengenai kontribusi

mereka dalam PM.

4. Analisis Terhadap Material dan Peralatan

Ketersediaan material dan alat pendukung tergantung dari distribusi yang dilakukan oleh

bagian PPC Departemen Pemeliharaan Mesin. Pendistribusian ini dapat dilaksanakan bila

ada permintaan bagian pemeliharaan mesin atau jadwal PM. Masalah yang sering terjadi

pada bagian ini ialah stok yang ada di gudang kosong, sehingga dapat menghambat

pelaksanaan perawatan mesin. Hal ini disebabkan kurang bagusnya manajemen pengadaan

material seperti sudah dijelaskan pada analisis waktu perawatan.

5. Analisis Terhadap Lingkungan Kerja

Faktor utama yang harus diperhatikan dalam aktivitas PM ini adalah daerah berbahaya di

sekitar bagian mesin yang bergerak, karena beberapa item aktivitas PM seperti pengecekan

dan pembersihan pada daerah ini (Contoh : spindle) merupakan kegiatan yang beresiko.

Mesin harus dimatikan saat pelaksanaan pembersihan di daerah yang berbahaya, namun ada

saat mesin tidak boleh dimatikan seperti saat operasi finishing karena akan merubah setting

mesin dan menyebabkan reject produk. Bila proses tersebut berlangsung pada saat jadwal

PM maka aktivitas perawatan gagal dilaksanakan.

86