ANALISIS CACAT PENGELASAN PIPA PLTA KAPASITAS 93 MW …

Transcript of ANALISIS CACAT PENGELASAN PIPA PLTA KAPASITAS 93 MW …

LAPORAN TUGAS AKHIR

ANALISIS CACAT PENGELASAN PIPA PLTA KAPASITAS

93 MW DI PEUSANGAN 1 & 2 ACEH TENGAH

Diajukan Oleh:

IRFAN SITORUS

NIM : 1705011074

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

POLITEKNIK NEGERI MEDAN

MEDAN

2020

i

LAPORAN TUGAS AKHIR

ANALISIS CACAT PENGELASAN PIPA PLTA KAPASITAS

93 MW DI PEUSANGAN 1 & 2 ACEH TENGAH

Diajukan guna Melengkapi Persyaratan untuk Mencapai Derajat

Ahli Madya (A.Md.) Politeknik Negeri Medan

Oleh:

IRFAN SITORUS

NIM : 1705011074

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

POLITEKNIK NEGERI MEDAN

MEDAN

2020

iii

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas berkat dan

karunia-Nya penulis dapat menyelesaikan tugas akhir ini dengan baik dan tepat

pada waktu yang telah ditentukan.

Tugas akhir ini disusun sebagai syarat untuk menyelesikan Program

Pendidikan Diploma III pada Jurusan Teknik Mesin, Program Studi Teknik

Mesin, Politeknik Negeri Medan. Adapun judul laporan tugas akhir penulis

adalah; “Analisis Cacat Pengelasan Pipa PLTA Kapasitas 93 MW di Peusangan 1

“. & 2 Aceh Tengah

Dalam penyusunan tugas akhir ini, penulis telah banyak menerima bantuan dan

bimbingan dari berbagai pihak, baik secara langsung maupun secara tidak

langsung, pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Abdul Rahman, S.E.Ak., M.Si., selaku Direktur Politeknik Negeri Medan;

2. Idham Khamil, S.T., M.T., selaku Ketua Jurusan Teknik Mesin, Politeknik

Negeri Medan;

3. Joni Indra, S.T., M.T., selaku Ketua Program Studi Teknik Mesin, Politeknik

Negeri Medan;

4. Drs. Piktor Tarigan, M.Eng., selaku Dosen Pembimbing yang telah

meluangkan waktu, ilmu dan nasihat untuk membimbing penulis sehingga

laporan tugas akhir ini dapat selesai dengan baik;

5. Seluruh Staff Pengajar Jurusan Teknik Mesin, Administrasi Jurusan Teknik

Mesin, Politeknik Negeri Medan;

6. Secara khusus kepada orang tua penulis, atas dukungan moral dan material,

kedua kakak dan adik penulis yang memberikan semangat juang;

7. Bapak Joko Laksono, A. Md., Selaku Project Manager PT. AMARTA

KARYA (Persero) Proyek PLTA Peusangan 1 & 2 Aceh Tengah;

8. Bapak Darsono, S.T. atas pengarahan dan bimbingan selama melaksanakan

program magang bersertifikat di PT. AMARTA KARYA (Persero) Proyek

PLTA Peusangan 1 & 2 Aceh Tengah;

iv

9. Kepada Pak Zulfian, Djuhartono, Suyono, Sarno, Sugito, Suwito, Sugiono,

Tegas Purbaya, Febri Heru Purnomo, Agung Munandar, Suhaimi dan

Karyawan PT. AMARTA KARYA (Persero) Proyek PLTA Peusangan 1 & 2

Aceh Tengah yang telah banyak membantu dan berbagi ilmu pengetahuan;

10. Seluruh teman teman KMK St. Fransiskus Assisi Politeknik Negeri Medan

yang memberikan motivasi, masukan dan kritik dalam penulisan laporan tugas

akhir;

11. Seluruh teman-teman Prodi Teknik Mesin Politeknik Negeri Medan yang

memberikan motivasi, masukan dan kritik dalam penulisan laporan tugas akhir.

Tak ada gading yang tak retak, penulis menyadari bahwa laporan tugas akhir ini

masih jauh dari sempurna, untuk itu penulis sangat mengharapkan kritik dan saran

yang bersifat membangun dari para pembaca.

Akhir kata, semoga Laporan Tugas Akhir ini dapat memberikan manfat bagi kita

semua khususnya Mahasiswa Jurusan Teknik Mesin Politeknik Negeri Medan

yang ingin membahas hal yang sama.

Medan, Agustus 2020

Penulis

Irfan Sitorus

v

DAFTAR ISI

LEMBAR PENGESAHAN .................................................................................. ii

KATA PENGANTAR .......................................................................................... iii

DAFTAR ISI .......................................................................................................... v

DAFTAR TABEL................................................................................................ vii

DAFTAR GAMBAR .......................................................................................... viii

DAFTAR LAMPIRAN ......................................................................................... x

INTISARI.............................................................................................................. xi

ABSTRACT .......................................................................................................... xii

BAB 1 PENDAHULUAN ..................................................................................... 1

....................................................................................... 1 1.1 Latar Belakang

.................................................................................. 4 1.2 Rumusan Masalah

..................................................................................... 4 1.3 Batasan Masalah

............................................................................... 5 1.4 Tujuan Pembahasan

..................................................................................... 5 1.5 Manfaat Analisis

............................................................................ 5 1.6 Sistematika Penulisan

BAB 2 TINJAUAN PUSTAKA ............................................................................ 7

........................................................................................ 7 2.1 Kajian Pustaka

Pengelasan SMAW .......................................................................... 7 2.1.1

Posisi Pengelasan ........................................................................... 12 2.1.2

Preheating ...................................................................................... 13 2.1.3

Spesifikasi Material Pipa .............................................................. 14 2.1.4

Pengujian Hasil Pengelasan ......................................................... 17 2.1.5

Cacat Pengelasan ........................................................................... 20 2.1.6

BAB 3 METODE ................................................................................................ 28

3.1 Waktu dan Tempat Penelitian ............................................................ 28

3.2 Alat dan Bahan Penelitian ................................................................... 28

3.3 Proses Pengelasan ................................................................................. 30

Persiapan Pengelasan.................................................................... 30 3.3.1

Fit up Pipa Baja SM490B ............................................................. 30 3.3.2

vi

Joint Inspection Before Welding ................................................... 31 3.3.3

Permanen Welding ......................................................................... 31 3.3.4

Joint Inspection After Welding ...................................................... 31 3.3.5

3.4 Proses Pengujian ................................................................................... 32

Visual Welding Test ....................................................................... 32 3.4.1

Radiograpy Test .............................................................................. 32 3.4.2

3.5 Diagram Alir ......................................................................................... 34

BAB 4 HASIL DAN PEMBAHASAN .............................................................. 35

4.1 Hasil Pengujian ..................................................................................... 35

Visual Welding Test ....................................................................... 35 4.1.1

Uji Radiograpi (Radiography Test) .............................................. 36 4.1.2

4.2 Pembahasan Pengujian ........................................................................ 38

Visual Welding Test ....................................................................... 38 4.2.1

Radiography Test............................................................................ 38 4.2.2

BAB 5 SIMPULAN DAN SARAN ..................................................................... 45

5.1 Simpulan ................................................................................................ 45

5.2 Saran ...................................................................................................... 45

DAFTAR PUSTAKA ......................................................................................... xiii

vii

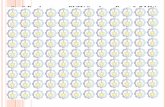

DAFTAR TABEL

Tabel 2.1 Kampuh V dan X .................................................................................. 9

Tabel 2.2 Arus Listrik Berdasarkan Diameter Electroda ...................................... 11

Tabel 2.3 Komposisi Kimia Material Pipa 82-83 ................................................. 16

Tabel 2.4 Mechanical Properties of Pipe 82-83 ................................................... 16

Tabel 2.5 Hasil Uji Tarik Statis............................................................................. 18

Tabel 2.6 Hasil Uji Impak ..................................................................................... 18

Tabel 2.7 Hasil Uji Bending Statis ........................................................................ 18

Tabel 2.8 Hasil Uji Impak CHARPY .................................................................... 19

Tabel 2.9 Hasil Uji Lengkung Pengelasan ............................................................ 19

Tabel 3.1 Alat-Alat yang Digunakan .................................................................... 28

Tabel 4.1 Visual Welding Test .............................................................................. 35

Tabel 4.2 Radiography Test A-B ......................................................................... 36

Tabel 4.3 Radiography Test C-D .......................................................................... 37

Tabel 4.4 Radiography Test .................................................................................. 39

Tabel 4.5 Radiography Test After Repair Welding ............................................... 41

viii

DAFTAR GAMBAR

Gambar 2.1 Prinsip Kerja Pengelasan SMAW ....................................................... 8

Gambar 2.2 Kode AWS Posisi Las Pelat .............................................................. 12

Gambar 2.3 Kode AWS Posisi Las Pipa ............................................................... 12

Gambar 2.4 Kode ISO Posisi Las Pelat ................................................................ 13

Gambar 2.5 Kode ISO Posisi Las Pipa ................................................................. 13

Gambar 2.6 Diagram Continous Cooling Transformation .................................... 14

Gambar 2.7 Cangkang Pipa................................................................................... 15

Gambar 2.8 Cacat Pengelasan Undercut ............................................................... 21

Gambar 2.9 Cacat Pengelasan Distorsi ................................................................. 21

Gambar 2.10 Cacat Pengelasan High Low ............................................................ 22

Gambar 2.11 Cacat Pengelasan Excess Penetration ............................................. 22

Gambar 2.12 Cacat Pengelasan Root Concavity ................................................... 22

Gambar 2.13 Cacat Pengelasan Surface Defect .................................................... 23

Gambar 2.14 Cacat Pengelasan Hot Crack ........................................................... 23

Gambar 2.15 Cacat Pengelasan Cold Cracking .................................................... 24

Gambar 2.16 Cacat Pengelasan Lack of Root Penetration ................................... 24

Gambar 2.17 Cacat Pengelasan Lack of Fusion .................................................... 25

Gambar 2.18 Cacat Pengelasan Wormhole ........................................................... 25

Gambar 2.19 Cacat Pengelasan Porosity .............................................................. 25

Gambar 2.20 Cacat Las Slag ................................................................................. 26

Gambar 2.21 Cacat Tungsten Inclusion ................................................................ 26

Gambar 2.22 Cacat Pengelasan Burn Thourgh ..................................................... 27

Gambar 3.1 Desain Pipa ........................................................................................ 29

Gambar 3.2 Elektroda E7018 ................................................................................ 29

Gambar 3.3 Gas dan gas LPJ ........................................................................... 29

Gambar 3.4 Mesin Las .......................................................................................... 30

Gambar 3.5 Electrode Dryer ................................................................................. 30

Gambar 3.6 Proses Fit up Pipa 82-83 ................................................................... 30

Gambar 3.7 Joint Inspection Before Welding ....................................................... 31

Gambar 3.8 Proses Permanen Welding ................................................................. 31

Gambar 3.10 Visual Welding ................................................................................ 32

ix

Gambar 3.11 Pemasangan Film Radiograpy Test ................................................. 32

Gambar 3.12 Proses Radiograpy Test ................................................................... 32

Gambar 3.13 Pembacaan Film Radiograpy Test................................................... 33

Gambar 4.1 Hasil Film RT A-Bdegan Cacat Las Lack of Root Penetration......... 36

Gambar 4.2 Hasil Film RT C-Ddegan Cacat Las Lack of Root Penetration......... 37

Gambar 4.3 Hasil Film RT A-B After Repair Welding ......................................... 41

Gambar 4.4 Hasil Film RT C-D After Repair Welding ......................................... 41

x

DAFTAR LAMPIRAN

Lampiran 1 WPS (Welding Procedure Specification) .......................................... 43

Lampiran 2 SM490B dan Elektroda yang Digunakan .......................................... 44

Lampiran 3 Hasil Uji Tarik Statis ......................................................................... 45

Lampiran 4 Hasil Uji Impak ................................................................................. 46

Lampiran 5 Hasil Uji Bending Statis .................................................................... 47

Lampiran 6 Hasil Uji Impak CHARPY ................................................................ 48

Lampiran 7 Hasil Uji Lengkung ........................................................................... 49

Lampiran 8 Sertifikat Material Nomor Plat M3 .................................................... 50

Lampiran 9 Sertifikat Material Nomor Plat Q1/2 ................................................. 51

Lampiran 10 Sertifikat Material Nomor Plat Q2 .................................................. 52

Lampiran 11 Sertifikat Material Nomor Plat Y2 & O4 ........................................ 53

Lampiran 12 Sertifikat Material Nomor Plat N1-3 ............................................... 54

Lampiran 13 Radiography Test Report Pipa 82-83 Before Repair Welding ........ 55

Lampiran 14 Radiography Test Report Pipa 82-83 After Repair Welding ........... 56

Lampiran 15 Dimensional Pipa 82 ........................................................................ 57

Lampiran 16 Dimensional Pipa 83 ........................................................................ 58

Lampiran 17 Pemeriksaan Dimensional ............................................................... 59

Lampiran 18 Kartu Bimbingan Tugas Akhir ........................................................ 61

Lampiran 19 Formulir Revisi Tim Penguji I......................................................... 62

Lampiran 20 Formulir Revisi Tim Penguji II ....................................................... 63

Lampiran 21 Formulir Bebas Revisi Tim Penguji I .............................................. 64

Lampiran 22 Formulir Bebas Revisi Tim Penguji II ............................................ 65

xi

INTISARI

ANALISIS CACAT PENGELASAN PIPA PLTA KAPASITAS

93 MW DI PEUSANGAN 1 & 2 ACEH TENGAH

Proses pengecekan ataupun analisis hasil sambungan las sangat diperlukan dalam

proyek metal work PLTA Peusangan 1 dan 2 yang dipangku oleh PT. Amarta

Karya (Persero). Penstock pipe adalah inti dari proses pengaliran air bertekanan

dari bendungan sampai ke turbing, sehingga diperlukan hasil sambungan

pengelasan yang baik tanpa cacat las di daerah hasil pengelasan agar mencapai

tingkat efisiensi 0.95. Dalam proses pemasangan penstock pipe digunakan

material JIS 3106 SM490B. Penulis menganalisis cacat pengelasan khusus untuk

sambungan pipa 82-83, berdiameter 2600 mm, ketebalan 26 mm, panjang 7200

mm dan berat kedua pipa adalah 24 ton. Proses penyambungan pipa 82-83 di side

lower penstock dengan mengunakan model pengelasan Shield Metal Arc Weld

(SMAW). Sebelum dan sesudah pengelasan dilaksanakan dilakukan joint

inspection dengan NIPPON KOEI. Dari hasil pengelasan, dilakukan pengujian

visual test untuk mengetahui cacat pengelasan pada permukaan, hasilnya tidak

ditemukan cacat las. Lalu dilakukannya radiography test untuk mengetahui cacat

pengelasan pada bagian dalam hasil pengelasan, hasilnya ditemukan cacat

pengelasan pada film A-B dan C-D berupa lack of root penetration sepanjang 78

mm pada dua film tersebut. Dari temuan tersebut dilakukan repair welding

dengan menggerinda terlebih dahulu hasil pengelasan yang terdeteksi cacat las

tersebut dan dilakukan radiography test kembali. Hasil dari film radiography test

yang telah dilakukan repair welding adalah baik (tanpa cacat las), memenuhi

efisiensi pengelasan 0,95. Dari hasil perhitungan sters yang akan terjadi pada pipa

82-83 dengan stes material yang dipasang adalah ⁄

185,25 ⁄ . Stres material dan hasil pengelasan yang terpasang lebih besar

dibandingkan dengan sters yang akan terjadi pada pipa 82-83 ketika PLTA

Peusangan 1 & 2 beroperasi.

Kata Kunci : Pengelasan, SMAW, Efisiensi, Cacat Pengelasan

xii

ABSTRACT 2

The process of checking or analyzing the results of the welded joints is needed in

the metal work project of PLTA Peusangan 1 and 2 which is held by PT. Amarta

Karya (Persero). Penstock pipe is the core of the process of draining pressurized

water from the dam to the turbing rotation, so it is necessary to have a good

welding joint without welding defects in the welding area to achieve an efficiency

level of 0.95. In the process of installing the penstock pipe, JIS 3106 SM490B

material is used. The author analyzes specific welding defects for pipe joints 82-

83, diameter 2600 mm, thickness 26 mm, length 7200 mm and the weight of the

two pipes is 24 tons. he process of joining pipe 82-83 on the lower side of the

penstock using the Shield Metal Arc Weld (SMAW) welding model. Before and

after welding, a joint inspection was carried out with NIPPON KOEI. From the

results of the welding, a visual test was conducted to determine the welding

defects on the surface, the results were not found welding defects. Then a

radiography test was carried out to find out the welding defects on the inside of

the welding results, the results were found welding defects on A-B and C-D films

in the form of lack of root penetration along 78 mm on the two films. From these

findings, prepair welding was carried out by grinding the welding results detected

by the welding defect first and then doing the radiography test again. The results

of the film radiography test that has been carried out by repair welding are good

(without welding defects) welding efficiency of 0.95. From the results of the

calculation of sters will occur in pipe 82-83 with the material stress installed is

⁄ 185,25 ⁄ .The stress of the material and the result of

the welding that was installed was greater than the stress that would occur in pipe

82-83 when PLTA Peusangan 1 & 2 was operating.

Keywords: Welding, SMAW, Efficiency, Welding Defects

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Pembangkit Listrik Tenaga Air (PLTA) adalah suatu pembangkit yang

mengandalkan energi kinetik dan potensial air menjadi energi listrik. PLTA

merupakan mesin konversi energi, terdiri dari regulating weir (Bendungan

pengatur), diversion weir (bendungan pengalih), penstock (pipa pesat), turbin,

power house dan electricity terminal. Dalam suatu sistem PLTA, turbin

merupakan suatu peralatan utama selain generator. Sistem kerjanya adalah

memanfaatkan arus aliran air dari sungai yang kemudian di tampung pada

sebuah bendungan pengalih (Diversion weir), dialirkan melalui pintu masuk

(Intake Gate) ke dalam rangkaian pipa agar energi potensial air dapat diubah

menjadi energi kinetik, akhirnya diubah kembali menjadi energi mekanis

untuk memutarkan turbin. Energi mekanis tersebut menyebabkan generator

yang seporos dengan turbin dapat berputar. Dengan proses yang terjadi

tersebut, induksi elektromagnetik menghasilkan energi listrik. PLTA

Peusangan 1 dan 2 merupakan pembangkit listrik yang akan memanfaatkan

aliran sungai Peusangan Kabupaten Aceh Tengah yang akan menghasilkan

kapasitas energi listrik 93 MW.

PT Amarta Karya (Persero) merupakan Badan Usaha Milik Negara

Indonesia yang bergerak di bidang konstruksi. Salah satu nilai-nilai PT.

Amarta Karya adalah performa kinerja unggul, peningkatan mutu

berkelanjutan, sinergi selaras dengan seluruh stakeholders.

Mutu/kualitas adalah pemegang peranan penting suatu usaha, baik usaha

barang maupun jasa. Kedua jenis usaha itu memerlukan tingkat kualitas yang

baik. Jasa dalam bidang konstruksi dibutuhkan kualitas yang baik. Serupa

2

halnya dengan usaha barang, dimana kualitas barang yang diberikan

mempengaruhi bagaimana tanggapan dari konsumen, karena konsumen akan

menilai kualitas suatu barang atau jasa yang perusahaan berikan kepada

konsumen.

Pada umumnya pengelasan merupakan pekerjaan yang banyak ditemui

dalam bidang konstuksi terkhusus pada konstruksi metal works. Hasil

pengelasan dengan kualitas yang baik dipengaruhi oleh keterampilan juru las.

Dengan demikian seorang juru las perlu mendapatkan pengetahuan,

keterampilan yang matang dinyatakan dengan sertifikat welding agar

pengelasan mempunyai kualitas yang tinggi. Sekalipun demikian dalam

melakukan proses pengelasan, kekuatan hasil las tidak sesuai dengan yang

ditargetkan karena setelah diuji rentan ada cacat las yang terbentuk .

Ervianto Sri Widharto, (2004) Dalam kenyataan, cacat seringkali muncul

karena adanya kesalahan yang disebabkan oleh proses pengelasan yang

muncul saat inspeksi dilakukan. Perusahaan pada dasarnya telah menyediakan

prosedur.

PT Amarta Karya (Persero) adalah perusahaan yang berkarya di bidang

konstruksi metal (metal works) dalam membangun PLTA Peusangan 1 dan 2.

PT Amarta Karya (Persero) membangun pintu air (gate leaf) dan pipa pesat

(penstock). PT Amarta Karya (Persero) mempunyai Prosedur pengelasan

yang dikenal dengan nama WPS (Welding Prodecure Specification). Di

dalamnya terdapat aturan-aturan yang digunakan untuk standarisasi

pengelasan. WPS berisi suhu maksimal, kecepatan pengelasan, besar arus

listrik, jenis las, spesifikasi ketebalan bahan, dan heat input yang diizinkan.

Welding Prodecure Specification ini terbagi atas berbagai macam jenis. WPS

ini sudah cukup mudah untuk dipahami dan dilaksanakan, tetapi karena

mental dari para welder dalam pengelasan maka perusahaan harus

memberikan seorang Welding inspector (WI) untuk memantau kualitas

pengelasan.

3

Saat pengelasan tidak berjalan sesuai dengan prosedur, maka produk akan

mengalami cacat pengelasan. Kualitas pengelasan merupakan tanggung jawab

seorang WI (Welding Inspector). Welding Inspector menjaga, meminimalisasi

bahkan menghilangi cacat, yaitu mulai dari timbulnya cluster porosity,

undercut, slag in clusion, dan spater yang mengakibatkan adanya repair

dimana hasil las harus kembali digerinda sedalam letak cluster porosity

berada dan dilas kembali bahkan kemungkinan terburuknya jika cacat terlalu

parah, maka hasil las harus dipotong dan mengulang kembali dari awal.

Jika hal ini terjadi, maka kerugian besar akan dialami oleh perusahaan baik

oleh pemilik proyek, dalam hal ini pihak pelaksaan yakni PT. X. Adapun

kerugiankerugian yang dialami, proyek akan terhambat dan biaya untuk

pekerjaan meningkat serta biaya produksi menjadi mahal.

Material pipa yang digunakan PT. Amarta Karya (Persero) untuk instalasi

penstock (pipa pesat) adalah SM490B. SM490B merupakan komposisi

carbon, silicon, mangan, pospor, dan sulfur yang memiliki ketahanan yang

cukup tinggi terharap tekanan.

Sering sekali pipa-pipa harus melakukan repair karena ketika

dilakukannya proses NDT (Non Destructive Test) menggunakan Radiography

Test, ditemukannya cacat yang melewati batas toleransi yang telah ditentukan

pada WPS (Welding Prodecure Specification) seperti incomplate penetration,

spater, cluster porosity, dan undercut . Untuk mengetahui cacat pengelasan

dan sebab-akibat harus dilalukan repair pada pengelasan yang cacat maka

penulis membuat judul “ANALISIS CACAT PENGELASAN PIPA PLTA

KAPASITAS 93 MW DI PEUSANGAN 1 & 2 ACEH TENGAH”.

4

1.2 Rumusan Masalah

Adapun rumusan masalah penulis untuk menganalisis cacat las yang

terjadi:

1.2.1 Berapakah ketebalan material yang digunakan?

1.2.2 Persiapan apakah yang dilakukan sebelum proses pengelasan

dilakukan?

1.2.3 Posisi pengelasan apakah yang digunakan selama proses pengelasan

yang dilakukan?

1.2.4 Berapakah amper yang digunakan untuk pengelasan tersebut?

1.3 Batasan Masalah

Penulis membuat batasan yang merupakan ruang lingkup pembahasan.

Adapun batasan masalah dalam penulis analisis adalah sebagai berikut:

1.3.1 Material yang digunakan adalah SM490B, merupakan baja karbon

rendah.

1.3.2 Pemanasan area pengelasan menggunakan oksigen cutting.

1.3.3 Mesin las yang digunakan adalah mesin Weldteco ZX6-500.

1.3.4 Elektroda yang digunakan adalah Elektroda E7018 dengan diameter 4.0

mm.

1.3.5 Alat uji hasil lasan adalah radiography test.

1.3.6 Pendingin hasil lasan menggunakan metode pendingin udara ruangan.

5

1.4 Tujuan Pembahasan

Adapun tujuan analisis ini dilakukan adalah:

1.4.1 Untuk mengetahui penyebab dan efek terjadinya cacat las pada pipa.

1.4.2 Untuk menerapkan serta mengembangkan bidang teori serta praktik

selama mengikuti perkuliahan di Politekni Negeri Medan

1.4.3 Untuk memenuhi salah satu syarat memperoleh gelar Ahli Madya

Teknik Mesin Politeknik Negeri Medan.

1.5 Manfaat Analisis

Adapun manfaat dari analisis ini adalah:

1.5.1 Menambah ilmu dan pengetahuan penulis untuk mengetahui jenis-jenis

cacat las yang sering terjadi.

1.5.2 Memberikan solusi terhadap PT Amarta Karya akan meminimalisis

terjadinya cacat las.

1.5.3 Menambah pengetahuan tentang cacat las kepada mahasiswa Politeknik

Negeri Medan khususnya jurusan Teknik Mesin.

1.5.4 Memberi pengetahuan terhadap masyarakat luas untuk mengenal cacat-

cacat las.

1.6 Sistematika Penulisan

Untuk mempermudah penulis dalam penulisan analisis ini, penulis

membuat sistematika penulisan sebagai berikut:

BAB 1 : PENDAHULUAN

6

Bab ini membahas mengenai latar belakang penulisan, rumusan masalah,

batasan masalah, tujuan, manfaat penulisan, dan sistamatika analisis ini.

BAB 2 : TINJAUAN PUSTAKA

Bab ini membahas mengenai kajian pustaka kampuh pengelasan, proses

pengelasan, dan konsep pendukung yang menjadi landasan teori dari analisis

ini.

BAB 3 : METODE

Bab ini membahas mengenai uraian tentang alur pengelasan; persiapan

pengelasan sampai uji pengelasan setelah pengelasan selesai dilakukan.

BAB 4 : HASIL PEMBAHASAN

Bab ini membahas mengenai hasil yang telah diperoses dari analisi ini.

Untuk mendukung paparan hasil analisis dapat pula dilengkapi dengan tabel

BAB 5 : PENUTUP

Bab ini membahas mengenai simpulan hasil analisis yang merupakan

jawaban dari tujuan analisis ini dan saran hasil analisis kepada perusahaan