4. PEMBAHASAN 4.1 Proses Produksi 4.1.1 Proses ......awal dan tidak bergeser atau bahkan tercecer...

Transcript of 4. PEMBAHASAN 4.1 Proses Produksi 4.1.1 Proses ......awal dan tidak bergeser atau bahkan tercecer...

35 Universitas Kristen Petra

4. PEMBAHASAN

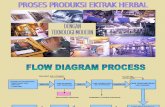

4.1 Proses Produksi

4.1.1 Proses Produksi pada Departemen Rotogravure

Produk A diproduksi pada departemen rotogravure. Proses produksinya

adalah sebagai berikut:

1. Printing atau cetak

Mesin printing yang digunakan adalah satu buah mesin yang terdiri dari

berbagai macam unit di dalamnya. Kertas sebagai raw material yang digunakan

berupa gulungan kertas. Hasil keluarannya berupa kepingan finished good. Proses

produksinya jauh lebih cepat apabila dibandingkan dengan proses produksi pada

departemen offset. Mesin yang digunakan pada departemen rotogravure ini akan

menggabungkan beberapa mesin pada departemen offset. Mesin ini dioperasikan

oleh general control panel yang berfungsi sebagai pemantau dan pengontrol

semua unit secara umum.

Bagian-bagian dari mesin printing ini antara lain:

a. Unwinder unit

Unwinder unit merupakan bagian yang berfungsi untuk menyuplai kertas

(yang berupa gulungan atau roll) untuk proses printing terus menerus tanpa henti

Pada unit ini terdapat feeston unit yang berfungsi untuk menyuplai kertas ke

proses cetak saat proses splicing berlangsung, sehingga tidak terjadi berhentinya

proses produksi.

Pada unwinder unit terdapat dua bagian utama yaitu: core shaft dan

pengangkut rol kertas. Core shaft berfungsi sebagai tempat meletakkan rol kertas

yang akan digunakan untuk produksi. Pengangkut rol kertas digunakan untuk

memindahkan dan menempatkan rol kertas yang sudah dipasang core shaft pada

unwinder unit.

b. Infeed unit

Infeed unit merupakan bagian yang berfungsi untuk mengatur kelurusan

(alignment) dan tegangan (tension) kertas sebelum masuk ke printing unit. Alat

untuk mengatur kelurusan dan tension disebut web guide. Bagian dalamnya

36 Universitas Kristen Petra

terdapat web cleaner yang berfungsi untuk menghisap debu yang menempel pada

kertas.

c. Printing unit

Printing unit merupakan bagian yang berfungsi sebagai tempat

berlangsungnya proses cetak sesuai dengan gambar yang ada pada silinder dan

warna yang telah ditentukan. Printing unit terbagi menjadi beberapa bagian, yaitu:

inking unit, pompa dan filter, silinder, troli (mounting table), doctor blade, nozzle,

impression roller, dan dryer, chilling roller.

Mesin yang digunakan untuk memproduksi produk A mempunyai sistem

pengering hasil cetakan yang terletak pada setiap printing unit. Proses

pengeringan ini menggunakan media panas yang berasal dari boiler. Besarnya

suhu dryer adalah 400C – 600C.

d. Outfeed unit

Bagian outfeed unit merupakan bagian yang berfungsi sebagai tempat

keluaran hasil printing. Bagian-bagian dari outfeed unit ini antara lain:

• Bagian creasing: bagian ini berfungsi untuk membuat tekukan/lipatan

(crease) pada hasil cetakan. Creasing roller diletakkan diatas kertas agar

bagian yang menonjol dari roller yang disebut creasing knives. Creasing

knives ini menekan kertas agar terjadi tekukan. Pada bagian ini juga terdapat

decurler roller.

• Decurler roller: bagian ini berfungsi untuk meluruskan kertas dari

kelengkungan. Decurler roller ini berbentuk roller kecil yang terletak di atas

dan dibawah kertas.

• Bagian cutting: bagian cutting dibagi menjadi dua bagian, yaitu bagian cutting

searah dengan laju kertas dan bagian cutting tegak lurus dengan laju kertas

(transversal). Kedua bagian cutting ini menggunakan roller sebagai alat

pemotongnya. Selain itu terdapat pula web guide, alat pemeriksa kecacatan

visual, counter sheet, dan penghisap edges waste. Pada bagian ini terdapat

pula scanner head untuk memeriksa tanda register pada kertas.

• Alat pemeriksa kecacatan visual: alat pemeriksa kecacatan visual dibagi

menjadi dua bagian, yaitu: kamera strobo dan monitor yang menampilkan

hasil pemeriksaan.

37 Universitas Kristen Petra

• Bagian delivery: bagian ini adalah bagian yang berfungsi sebagai pembawa

keping kertas yang telah selesai diproses. Operator proses printing akan selalu

melakukan inspeksi terhadap hasil cetak, operator akan mengambil hasil cetak

ini setiap 15 menit untuk dicocokkan dengan standard colour range hasil

printing.

2. Cacthing

Catching merupakan proses penangkapan hasil cetak yang keluar dari

delivery unit. Operator catching dinamakan catcher. Operator akan menangkap

hasil cetak setiap 1000 keping. Operator catching juga akan memeriksa hasil cetak

yang ada.

3. Bundling

Bundling merupakan proses pemberian kertas bundle untuk setiap 1000

keping hasil cetak. Setiap 1000 keping hasil cetak ini akan disebut sebagai satu

bundle.

4. Potong Pingul

Potong pingul merupakan proses pemotongan pada bagian ujung-ujung

salah satu sisi hasil cetak. Potongannya berbentuk diagonal. Tujuannnya adalah

untuk mempermudah pengemasan produk, sehingga pada saat pengemasan pada

bagian tersebut tidak terlihat tebal dan menumpuk. Gambar 4.1. akan

menunjukkan gambar hasil cetak yang dipotong pingul. Bagian segitiga kecil

yang berwarna lebih gelap dan diarsir merupakan bagian yang dipotong.

Gambar 4.1. Gambar hasil potong pingul

38 Universitas Kristen Petra

5. Palletizing

Palletizing merupakan proses peletakan hasil cetak pada sebuah pallet

finished goods. Satu pallet untuk produk A berisi 480000 keping finished goods.

6. Packing

Setelah satu pallet finished good telah terkumpul, pallet tersebut akan

diproses packing. Proses packing ini antara lain pemberian karton box pada

bagian atas pallet kemudian pallet tersebut akan diikat dengan menggunakan

stripping band.

7. Wrapping

Wrapping merupakan proses pembungkusan atau pembalutan pallet

tersebut dengan plastik wrap. Tujuan dari proses wrapping ini agar finished good

tetap terjaga kebersihannya, mencegah produk cacat, dan apabila pallet-pallet ini

ditumpuk pada warehouse, finished good di dalamnya akan tetap pada kondisi

awal dan tidak bergeser atau bahkan tercecer apabila dilakukan proses

pengangkutan, pemindahan, dan lain-lain.

4.1.2 Proses Produksi pada Departemen Offset

Offset adalah teknik cetak yang banyak digunakan, di mana image

bertinta dipindahkan terlebih dahulu dari plate ke blanket, kemudian ke

permukaan yang akan dicetak. Ketika dikombinasikan dengan proses litografi,

yang berdasarkan pada sifat air dan minyak yang tidak bercampur, maka area

plate yang memiliki image akan mengambil tinta dari ink roller, sementara area

plate yang nonimage akan menarik air, menyebabkan area yang nonimage

menjadi bebas tinta.

Keuntungan dengan menggunakan sistem cetak offset adalah hasil

cetakan berkualitas tinggi, waktu persiapan dan setting mesin yang lebih cepat

dibandingkan mesin yang digunakan dalam departemen rotogravure,

menggunakan tinta yang water based, biaya produksi yang lebih murah

dibandingkan rotogravure karena printing plate lebih murah dari pada silinder

dalam rotogravure.

Kerugian menggunakan sistem cetak offset ini adalah color range yang

kurang konsisten, offline printing dan converting line, yaitu proses printing ini

39 Universitas Kristen Petra

berjalan sendiri-sendiri dengan proses yang lainnya dan untuk memberi lipatan

pada hasil cetak, maupun potong masih harus diproses lebih lanjut.

Produk B merupakan salah satu produk yang diproduksi oleh departemen

offset dengan permintaan terbanyak, proses produksinya adalah:

1. Potong blangko

Proses ini bertujuan untuk memotong bahan baku kertas, agar sesuai

dengan format cetak yang dinginkan.

2. Cetak

Proses cetak merupakan proses transfer image yang ada pada plate ke

kertas yang dimasukkan sebagai input. Beberapa bagian yang terdapat dalam

mesin cetak antara lain:

a. Feeder, merupakan tempat tumpukan kertas atau bahan material ditempatkan

pada pallet dan dimasukkan ke feed register. Selama proses produksi pada unit

fedder dapat dilakukan pergantian tumpukan kertas secara manual tanpa harus

menghentikan mesin, untuk melakukan proses tersebut operator harus

menggunakan alat bantuan.

b. Printing unit, merupakan tempat penempatan silinder pada mesin cetak offset.

Pada unit ini proses utama dari printing terjadi, yaitu proses pemindahan

image dari plate ke kertas. Mesin offset memiliki empat jenis silinder yang

berbeda yang umumnya digunakan dalam mesin cetak offset.

c. Delivery unit, membentuk tumpukan dari lembaran kertas yang sudah

diproses. Lembaran kertas akan bergerak ke arah gripper opening, suction disk

melakukan kontak dengan lembaran kertas, sehingga akan memperlambat

bagian belakang dari lembaran kertas. Gripper opening akan membuka dan

lembaran kertas tersebut dilepas dan terjatuh pada tumpukan pile yang telah

disusun pada delivery unit. Tumpukan kertas tersebut diratakan dari arah

samping, depan, dan belakang dengan jogger.

Proses yang terjadi dalam mesin cetak ini antara lain material yang akan

diproses ditempatkan pada feeder. Pada feeder dengan bantuan suction head,

kertas akan dihisap dan ditransfer ke feed register. Pada feed register, dengan

menggunakan sistem mekanisme konveyor, operator dapat melakukan

penyesuaian terakhir pada register kertas agar diperoleh posisi yang tepat sebelum

40 Universitas Kristen Petra

dimasukkan ke printing unit. Pada printing unit, kertas akan melalui silinder

blanket, kemudian printing plate mentransfer image ke silinder blanket. Silinder

tetap berlanjut berputar, sedangan silinder impresion menahan silinder blanket

ketika kertas dimasukkan melalui mesin cetak dan image ditransfer dari blanket ke

kertas. Pengaturan konfigurasi silinder menggabungkan silinder delivery sebagai

silinder keempat yang tergabung dengan rangkaian mekanisme delivery.

Rangkaian delivery memungkinkan penempatan kertas dengan kecepatan tinggi ke

dalam tempat penyimapnan delivery pada sisi output dari mesin cetak.

3. Rit (Die cutting)

Die cutting merupakan proses untuk pembentukan lipatan (rit) pada

media cetak. Prinsip kerja die cutting ini adalah media cetak diletakan diantara

alat pembentuk lipatan dengan meja. Alat untuk membentuk lipatan ini adalah

kawat.

4. Potong keping

Pada proses ini hasil cetakan akan dipotong keping seusai dengan format

ukuran yang dinginkan.

5. Sortir

Sortir merupakan kegiatan yang digunakan untuk memisahkan antara

hasil cetak yang baik dan hasil cetak yang jelek yang tidak sesuai dengan standar

yang ditentukan. Pemeriksaan yang dilakukan untuk produk-produk pada

departemen offset ini adalah warna hasil cetak, cacat bintik, penampilan, register

hasil cetak, penampilan, dan kualitas creasing.

6. Packing

Proses packing terdiri dari pemberian karton box pada bagian atas pallet

kemudian pallet tersebut akan diikat dengan menggunakan stripping band.

7. Wrapping

Proses wrapping merupakan proses pembungkusan pallet dengan plastic

wrap dengan mesin stretch wrapping.

41 Universitas Kristen Petra

4.2 Pengolahan Data

4.2.1 Contoh Pengolahan Data Waktu Baku

Pengambilan data waktu menggunakan teknik pengukuran secara

langsung dengan metode jam henti (stop watch time study). Data-data waktu hasil

pengukuran pengerjaan pada tiap proses selanjutnya menjalani tiga tahap

pengujian, yaitu uji kenormalan data, uji keseragaman data, dan uji kecukupan

data. Jika data tidak lolos uji kenormalan maka harus dilakukan pengambilan data

kembali, sebaliknya jika data telah lolos uji kenormalan selanjutnya dilakukan uji

keseragaman data. Uji keseragaman ini dilakukan dengan menggunakan peta

kendali. Data yang tidak lolos uji keseragaman (data keluar dari batas kendali)

harus dibuang, dan dilakukan uji kenormalan dan keseragaman kembali setelah

pembuangan data tersebut. Sebaliknya jika semua data telah lolos uji

keseragaman, selanjutnya dilakukan uji kecukupan data. Jika data tidak cukup,

dilakukan pengambilan data tambahan, jika telah lolos uji kecukupan maka data-

data yang ada dapat diolah lebih lanjut untuk menghitung waktu baku.

Berikut ini adalah contoh langkah-langkah perhitungan waktu baku untuk

proses catching.

Tabel 4.1. Tabel Hasil Pengambilan Data Waktu Catching

Data ke-

Xi (detik)

Data ke-

Xi (detik)

Data ke-

Xi (detik)

Data ke-

Xi (detik)

Data ke-

Xi (detik)

1 12,43 11 20,09 21 12,83 31 15,73 41 10,74 2 14,87 12 14,21 22 17,97 32 20,14 42 16,8 3 12,65 13 11,78 23 15,36 33 15,98 43 15,14 4 15,32 14 17,54 24 17,71 34 11,58 44 14,21 5 14,72 15 13,87 25 13,19 35 12,65 45 12,28 6 15,49 16 12,41 26 19,23 36 16,58 46 19,45 7 13,31 17 13,62 27 13,48 37 11,94 47 11,46 8 16,98 18 19,5 28 14,25 38 18,41 48 15,48 9 15,63 19 20,28 29 14,57 39 17,3 49 13,57 10 13,49 20 15,82 30 12,35 40 14,28 50 12,99

• Uji kenormalan data

H0 = Data berdistribusi normal

42 Universitas Kristen Petra

H1 = Data tidak berdistribusi normal

α = 0,05

Berikut merupakan hasil pengolahan uji kenormalan dengan

menggunakan software Minitab.

catcher

Perc

ent

22201816141210

99

95

80

50

20

5

1

Mean

>0.150

15.03StDev 2.551N 50KS 0.096P-Value

Probability Plot of catcherNormal

Gambar 4.2. Hasil uji kenormalan data proses cathcing

Grafik di atas menunjukkan garis lurus berwarna biru menggambarkan

keadaan ideal dari data yang berdistribusi normal. Sedangkan titik-titik

menunjukkan data yang diuji berada di sekitar garis tersebut. Diketahui P-Value >

α, dimana α = 0,05 maka dapat disimpulkan bahwa gagal tolak H0 yang berarti

data berdistribusi normal.

• Uji keseragaman data

Observation

Indi

vidu

al V

alue

464136312621161161

22

20

18

16

14

12

10

_X=15.03

+2SL=20.75

-2SL=9.31

I Chart of catcher

Gambar 4.3. Hasil uji keseragaman proses cathcing

43 Universitas Kristen Petra

Individual chart di atas menunjukkan bahwa keseluruhan data berada di

dalam batas kendali, sehingga dapat dikatakan bahwa data telah lolos uji

keseragaman.

• Uji kecukupan data

Untuk N ≥ 30, digunakan rumus:

N’ = ( )

2222/ N

⎟⎟⎟⎟

⎠

⎞

⎜⎜⎜⎜

⎝

⎛ −

∑∑∑

i

iia

X

XXk

Z

dengan:

s = 2,55

k = 0,05

x = 15,03

Perhitungan dilakukan dengan menggunakan rumus di atas, diperoleh nilai N’ =

43,34826. Nilai N adalah 50 dan N > N’, maka dapat disimpulkan bahwa jumlah

data yang diambil telah mencukupi.

• Perhitungan waktu standar

nxi

Ws ∑=

= 15,03 detik

• Penentuan performance rating

Tabel 4.2. Tabel Performance Rating Operator Catching

Performance rating Keterangan Kode Nilai Skill Average C2 0,03

Effort Average C2 0 Condition Average D 0

Consistency Average D 0 Total 0,03

Performance rating (p) = 1 + 0,03 = 1,03

• Perhitungan waktu normal

44 Universitas Kristen Petra

Wn = Ws × p

= 15,03 × 1,03

= 15,48 detik

• Penentuan allowance

Tabel 4.3. Tabel Allowance Operator Catching

Allowance Keterangan Nilai (%)

Tenaga yang dikeluarkan Dapat diabaikan 0 Sikap kerja Duduk 0 Gerakan kerja Normal 0 Kelelahan mata Pandangan yang terputus-putus 1 Keadaan temperatur Normal 2 Keadaan atmosfer Cukup 2 Keadaan lingkungan Cukup Bising 3 Personal need 0,5 Unavoidable delay 0,5

Allowance 9

• Perhitungan waktu baku

Wb = Wn × ⎥⎦⎤

⎢⎣⎡

− allowance%100%100

= 15,48 × ⎥⎦⎤

⎢⎣⎡

− %9%100%100

= 17,01 detik

Data waktu semua proses produksi telah mengalami semua tahap

perhitungan seperti contoh di atas. Hasil perhitungan keseluruhan waktu baku

dapat dilihat pada lampiran.

4.2.2 Pengolahan Cycle Time

Perhitungan cycle time untuk proses yang dijalankan oleh mesin

menggunakan design speed. Berikut merupakan waktu pemrosesan dan cycle time

untuk proses pemrosesan dengan mesin.

45 Universitas Kristen Petra

Tabel 4.4. Tabel Waktu Proses dan Cycle Time Pemrosesan dengan Mesin

Proses Design speed Waktu

pemrosesan (detik)

Cycle time untuk 1 pallet finished

good (detik) Cetak

rotogravure 150 m/hour 32 5520

Cetak offset 7500 sheet/hour 4800 9380,57 Rit 5402,82 sheet/hour 6663,19 6510,89

4.2.3 Pengolahan Data Inventory

4.2.3.1 Contoh Pengolahan Data Inventory

Rumus yang telah disepakati oleh pihak perusahaan untuk menghitung

inventory level adalah sebagai berikut:

Average inventory level (AIL) = nconsumptioaverage

ASL_

Average stock level (ASL) = n

nwaktuselamastocktotal ____

Average consumption = n

masuktotalakhirstockawalstock ___ +−

Berikut merupakan contoh pengolahan data inventory untuk staging area

finished good.

Tabel 4.5. Tabel Data Stock Staging Area Finished Good A

Tanggal Shift

Stock awal shift

Jumlah masuk

Jumlah masuk/shift Keluar

Stock akhir shift

2-Nov 1 0

13 3 0 3

2 3 5 4 4

46 Universitas Kristen Petra

Tabel 4.5. Tabel Data Stock Staging Area Finished Good A (sambungan)

Tanggal Shift

Stock awal shift

Jumlah masuk

Jumlah masuk/shift Keluar

Stock akhir shift

3-Nov

1 7 14

5 11 1 2 1 4 3 2

4-Nov 1 8

14 4 8 4

2 4 5 6 3

5-Nov 1 9

14 5 10 4

2 4 4 4 4

6-Nov 1 9

12 3 9 3

2 3 5 5 3

9-Nov 1 6

13 4 8 2

2 2 4 3 3

10-Nov 1 5

13 4 7 2

2 2 5 3 4

11-Nov 1 7

13 6 9 4

2 4 5 6 3

12-Nov 1 6

13 5 10 1

2 1 5 3 3

Perhitungan ASL, average consumption, dan AIL adalah sebagai berikut.

• Average stock level (ASL) = 4,5 pallet

• Average consumption = 4,33 pallet/shift

• Average inventory level (AIL) = 1,04 shift

4.2.3.2 Hasil Pengolahan Data Inventory untuk Departemen Rotogravure

Berikut merupakan tabel rekapitulasi hasil pengolahan data inventory

pada masing-masing area mulai dari warehouse raw material sampai dengan

warehouse finished good.

Tabel 4.6. Tabel Rekapitulasi Inventory Level untuk Departemen Rotogravure

Jenis Inventory Average Stock Level

Average Consumption

Average Inventory

Level Inventory raw material di warehouse primary 666 roll 10,85 roll/hari 61,4 hari

47 Universitas Kristen Petra

Tabel 4.6. Tabel Rekapitulasi Inventory Level untuk Departemen Rotogravure

(sambungan)

Jenis Inventory Average Stock Level

Average Consumption

Average Inventory

Level Inventory raw material di area produksi 1,27 roll 7,04 roll/shift 1,6 shift

Inventory raw material di belakang mesin 2 roll 1 roll/jam 2 jam

WIP catching 4000 keping 117,58 keping/detik 34,02 detik

WIP potong pingul 162 bundle 283,3 keping/detik

9 menit 31,32 detik

WIP Palletizing 1/2 pallet 10 menit 32,58/pallet

5 menit 16,29 detik

Inventory di staging area 4,5 pallet 4,33 pallet/shift 1,04 shift Inventory finished good di warehouse primary

190.950.000 keping

119.942.000 keping/bulan 47,76 hari

4.2.3.3 Hasil Pengolahan Data Inventory untuk Departemen Offset

Berikut merupakan tabel rekapitulasi hasil pengolahan data inventory

pada masing-masing area mulai dari warehouse raw material sampai dengan

warehouse finished good. Data stock untuk masing-masing inventory dapat dilihat

pada lampiran.

Tabel 4.7. Tabel Rekapitulasi Inventory Level untuk Departemen Offset

Jenis Inventory Average Stock Level

Average Consumption

Average Inventory

Level Inventory raw material di warehouse primary 12.280 rim 174,7 rim/hari 70,29 hari

Inventory raw material di area produksi 307,9 rim 91,8 rim 3,35 shift

Inventory mesin cetak 28.100 lembar 42560 lembar/shift 0,66 shift

WIP rit 86.450 lembar 4228 lembar/shift 2,05 shift Inventory mesin rit 20.000 lembar 4228 lembar/shift 0,47 shift

WIP potong keping 62.643 lembar 34175,77 lembar/shift 1,833 shift

48 Universitas Kristen Petra

Tabel 4.7. Tabel Rekapitulasi Inventory Level untuk Departemen Offset

(sambungan)

Jenis Inventory Average Stock Level

Average Consumption

Average Inventory

Level

Inventory mesin potong 10.000 lembar 34175,77 lembar/shift 0,293 shift

WIP sortir 5.499.770 keping

2.125.350 keping/hari 2,588 hari

Inventory sortir 60.000 keping 2.125.350 keping/hari 0,028 hari

WIP QC sampling 1 pallet 93,71 pallet/detik 93,71 detik Inventory di staging area 2,43 pallet 2,71 pallet/shift 0,895 shift Inventory finished good di warehouse primary

110.595.724 keping

119.942.000 keping/bulan 47,76 hari

49 Universitas Kristen Petra

4.3 Peta Proses Operasi (OPC)

4.3.1 OPC Produk A pada Departemen Rotogravure

O – 1I - 1

O – 2I - 2

O - 3

Printing

Catching

Bundling

Potong pingul

Palletizing

O - 4

O - 7

O - 5

O - 6 Packing

Wrapping

QC sampling finished good

Tinta, solvent, kertas, medium

Kertas untuk pem-bundle

Pallet kayu, karton, kertas, plastik

Karton box, stripping band

Plastik wrap

PETA PROSES OPERASI

Nama Proyek : Proses produksi produk A pada departemen RotogravureNomor peta : OPC/001/2009Dipetakan oleh : Ellen Yulianita LimmanTanggal dipetakan : 10 Oktober 2009

Storage

Aktivitas Jumlah Waktu

Operasi

Inspeksi

7

3

I - 3

1 jam 32 menit

68 menit 2,4 detik

63 menit 7,2 detik

28 menit 12,8 detik

10 menit 53,44 detik

3 menit 7,42 detik

1 menit28,16 detik

15 menit

2 jam 55 menit2,4 detik

4 jam 26 menit51,42 detik

Gambar 4.4. OPC produk A

50 Universitas Kristen Petra

4.3.2 OPC Produk B pada Departemen Offset

O – 1I - 1

O – 2I - 2

O - 3

Potong blangko

Cetak

Rit

Potong keping

Sortir

O - 4

O - 7

O - 5

O - 6 Packing

Wrapping

QC sampling finished good

Kertas

Tinta, spray powder

Pallet kayu, karton, kertas, plastik, lem, penyaput lem,

kertas pem-bundle

Karton box, stripping band

Plastik wrap

PETA PROSES OPERASI

Nama Proyek : Proses produksi produk B pada departemen OffsetNomor peta : OPC/002/2009Dipetakan oleh : Ellen Yulianita LimmanTanggal dipetakan : 10 Oktober 2009

Storage

Aktivitas Jumlah Waktu

Operasi

Inspeksi

7

6

I - 3

60 menit 29,39 detik

2 jam 36 menit20,57 detik

1 jam 48 menit30,89 detik

2 jam 43 menit 50 detik

2 jam 28 menit23,97 menit

15 menit

3 menit 7,42 detik

1 menit28,16 detik

10 jam 42 menit10,4 detik

10 jam 52 menit34,82 detik

Gambar 4.5. OPC produk B

51 Universitas Kristen Petra

4.4 Current State Value Stream Mapping

4.4.1 Value Stream Mapping Produk A pada Departemen Rotogravure Demand Planning

PT Y

PPC PT X

Production

DIM Planning PT X

Supplier for paper

I

Warehouse Raw Material(Primary/X2)

1 operator+2 helper

Printing

2 + ½ operator

Catching

2 + ½ + ½ operator

Bundling

1 operator

Potong Pingul

2 operator

Packing

1 operator

Wrapping

P/T = 32 sec

Design speed= 150 m / min

C/T = 0.0115 sec/pc

Uptime = 83.51 %

C/O = 5 hours

P/T = 17.01 sec /1000

pcs

C/T = 8.505 sec/1000

pcs

P/T = 15.78 sec /

1000 pcs

C/T = 7.89 sec/1000

pcs

P/T = 21.16 sec / 6 x

1000 pieces

C/T = 3.53 sec/ 1000

pcs

P/T = 3 min 7.42 sec/

pallet

P/T =

1 min 26.46 sec/pallet

Customer(small plant)

I

Warehouse Finished Good

(primary)

Schedule produksi3 monthly forecastMonthly fix order

order

BMKBBPDPB BPBJ

Sales order

Delivery schedule

I

Productionarea

WO +DKB Schedule Produksi

Monthly & Weekly

AAAA A A

monitoring

A

I

Staging Area

1 orang

QC sampling –Finish product

32 sec 17.01 sec 15.78 sec 21.16 sec 3 min 7.42 sec 1 min 28.16 sec

I

WIPPotongpingul

Stock level raw material

I

WarehouseY1

1 orang

QC sampling - in process printing

1 hour 32 min 68 min 2.4 sec 63 min 7.2 sec 28 min 12.8 sec 3 min 7.42 sec 1 min 28.16 sec9 min

31.32 sec +11 min

- Crease MD & CDfreq all up no / day

- Visual evaluations of colors freq all up no / 2 hours

- Total faultfreq all up / 2 hours

Variables:GrammageThicknessFlatnessStatic & kinetic coeff of frictionGloss 60%Crease MD & CD recovery 90'Evaluation of colors

Attributes:Abrasion resistanceFiber directionHeat sealing resistanceResidual solventsEAN code readabilityExecution according to GTPDimension acc to film

1 day

30 min + 8.25 sec

61.4 days 93.71 sec15.20 sec

For Plant : 47.76 days

For TPO : 45.76 days

1 shift2 hours15.20 sec

HandlingMove material

from X1 to production area1 min 1.92 sec/

2 rollTotal time for 18

roll = 9 min 17.28 sec

Inventory paper @ production areaASL = 11.27 rollAIL = 1.6 shift

Set paper at unwinder unit =7

min 25.37 sec

HandlingMove material from Primary to loading

dock Primary2 min 35.79 sec/ 3

roll

9 min17.28 sec

7 min 25.37 sec

Inventory Finished good ASL= 190,950,000 pcs

AIL = 1.592 month(reff : stock level per month)

Inventory 43.83 days(reff : sampling data shipment

and production time)

HandlingFrom staging area to outside area

= stacker = 28.88 sec / palletFrom outside staging area to

primary warehouse = diesel forklift = 1 min 24.80 sec / 2 pallet

Inventory Staging area

ASL = 4.67 palletAIL = 1.091 shift(reff : pencatatan

inventory)

Handlingwrapping –

staging = handlift = 1 min 7.62 sec

44.38 sec

HandlingPacking - wrapping = handlift = 44.38 sec

Handling Palletizing – packing

= handlift= 15.20 sec

- WIP QC samplingASL = ½ palletAIL = 93.71 sec(every 2 hours)

5.39 sec1 hour

- arrange every 6 bundle= 5.39 sec

(7 min 11.2 sec for 1 pallet)

WIP potong pingulASL = 162 bundleAIL = 9 min 31.32 min

Handling every 6 bundle = 4.45 sec

(5 min 56 sec for 1 pallet)- arrange every 6 bundle

= 3.80 sec(5 min 4 sec for 1 pallet)

Handling catcher – bundling = 1 sec/

bundle

WIP catcherASL = 4000 pcs AIL = 4/480* 68 min 2.4 sec = 34.02 sec

1 sec29.17 sec

44.38 sec7 min 11.2 sec5 min 16.29 sec

34.02 sec 8 min

Note: cycle time for 1 pallet

Unloading+stamping code

Customer( big plant)

order

Unloading paper2 min 16.35 sec/2 rollTotal time for 1 truck

(46 roll) = 52 min 16.05 sec

Note: actual processing time

Loading FG

I

Warehouse Ink & Solvent

I

Dispensing Room

FIFO

Supplier for ink and solvent

Release PO

I

Behind themachine

Outside staging

28.88sec

IWIP

catcher

52 min16.05 sec

25.75sec

Handling Move material

from Production area to behind the machine = 25.75

sec

1 min7.62sec

1 min24.8sec

42.4sec

24 hours

12 hour48 min

InventoryASL = 2 roll

ASL = 1 hour

1.04 shift1 hour

2 hour

Loading material for small plant’s

need

Loading material

For plant:Loading material (finished

good) to truck = 1 min 23.78 sec / 2 pallet

Average pallet = 6 pallet/route

Total time = 4 min 11.34 sec

For small plant:Loading FG to truck = 1 min 23.78 sec / 2 pallet

Truck maximum capacity =

28 palletTotal time for 28 pallet =

19 min 32.92 sec

66.5 days

Loading dock

Primary

Loading dock X1

I

WarehouseX1

Inventory Raw Material Warehouse

ASL = 666.31 rollAIL = 61.4 days

(reff: kartu stock gudang)

Inventory 66.5 days(reff : sampling data

incoming material and production time)

HandlingMove material from

loading dock Primary to loading

dock X11 min 48.10 sec/ 3

roll

HandlingMove material from loading dock X1 to

X11 min 37.39 sec/ 3

roll

25.75sec

10 min 32.58 sec

WIP PalletizingASL = 1/2 pallet

AIL = 5 min 16.29 sec

Waiting for 1 pallet full = 1 hour (actual time)

1 min7.62sec

For Plant : 43.83 days

For TPO : 41.83 days

Unloading FG

Loading other material

For big Plant’s need

For plant:4 min 11.34 sec

For TPO:19 min 32.92 sec

For TPO : 2 days

For TPO : 2 days

For big plant:Move material from Y1

to loading dock33.79/pallet

Total time for 9 pallet = 5 min 4.11 sec

Loading the other material to truck (glue,

etc)52.25 sec

Average other material = 9 pallet/route

Total time = 7 min 50.25 sec

For small plant:Unloading FG at Y1 =

55.02 sec / 2 palletTruck maximum

capacity =28 pallet

Total time for 28 pallet = 12 min 50.28 sec

7 min8.76sec

7 min8.76sec

For plant:12 min 54.36"

For TPO:12 min 50.28"

41.89 sec

For plant:86.04 secFor TPO:27.51 sec

For small plant:Move material from warehouse Y1 to

loading dock33.79/pallet

Total time for 15 pallet = 8 min 26.85 sec

Loading all material for small plant’s need at

warehouse Y1 = 43.58 sec / pallet

Average = 15 pallet material / truck

Total time for 15 pallet = 10 min 53.7 sec

For TPO : 19 min 20.55 sec

For TPO : 77.37 sec

Shipment to small plant

Shipment to big Plant

10 min 32.58 sec

1 min44.31 sec

79.45sec

2 min35.79sec

1 min48.1sec

55.13 sec

1 min37.39sec

49.67sec

47.37sec

7 min 25.37 sec

4 hour 26 min51.41 sec

110 days 4 hours 7 min 1.51 sec

16 min54.97 sec

110 days 2 hours 54 min 6.51 sec

111 days 23 hours14 min 31.74 sec

110 days 4 hours 7 min 20.41 sec

Note:waiting for QC sampling 2 hours :

worst case

28.88sec

0.1682079938 %

0.0104966997 %

0.1682076608 %

0.0104905395 %

½ operator

Palletizing

I

WIPPalletizingl

P/T =10 min

32.58 sec

16 min54.97 sec

4 hour 26 min51.41 sec

Shipment to small plant

Shipment to big Plant

DIM Planning PT Y

WPP PO in the beginning of termPlant’s need every week

PO information

PO information

1 orang

QC incoming raw material

A

Gambar 4.6. Value stream mapping produk A pada departemen rotogravure

51

52 Universitas Kristen Petra

1. Pembuatan production planning dan work order

Demand Planning PT Y

WPP(Weekly

Production Planning)

1 orang

Converting WPP to pieces

P/T = 15 min via Excel

1 orang

Scheduling production plan

P/T = 60 min via Excel

(next 3 months)

P/T = 30 min via Excel

(weekly)

15 min 150 min

1 orang

Create WO

0.0020.063

15 min x 11 week

P/T = 5 min/WO

5 min

0.006

150 min x 11 week

5 min x 11 week

Staff PPC PT XSupervisor PPC PT X

Gambar 4.7. Detail value stream mapping pembuatan production planning dan

work order

PT X merupakan supplier dari PT Y dalam pembuatan kemasan produk

yang diproduksi oleh PT Y. Demand planning PT Y mendapatkan order

kebutuhan material dari bagian produksi PT Y. Demand planning PT Y kemudian

membuat sebuah planning produksi yang nantinya akan dikirim ke PT X dalam

bentuk Weekly Production Planning (WPP) melalui email setiap Jumat kepada

Production Planning Control (PPC) supaya kebutuhan kemasan produk PT Y

dapat dipenuhi. WPP yang didapat dari PT Y akan dikonversikan menjadi

production planning PT X dan disesuaikan dengan kebijakan-kebijakan yang ada.

Sebelum melakukan penjadwalan produksi, pihak PPC juga akan

mengecek stock material tersebut melalui oracle yang dibuat oleh pihak

warehouse. Penjadwalan produksi untuk produk A yang diproduksi pada

departemen rotogravure cenderung mudah dilakukan karena mesin yang

digunakan memang hanya untuk memproduksi produk A saja. Tim PPC PT X

akan mengeluarkan work order (WO) dan daftar kebutuhan barang (DKB) yang

diberikan kepada bagian produksi PT X. Bagian produksi PT X akan

melaksanakan produksi berdasarkan WO tersebut.

53 Universitas Kristen Petra

2. Pemesanan raw material

Production Plan

Scheduling for next 3 months

1 orang

Plan the MRP

0,1751 orang

Confirm the supplier via e-mail

1 orang

Print & deliver PO scanned to supplier

P/T = 420 min P/T = 3 min/PO P/T = 5 min/PO

Admin DIM Planning

1 orang

Create PO in Oracle

P/T = 10 min/PO

DIM Planning PT X

PPC PT X

420 min

Ask for PO’s approval

Waiting confirmation from vendor (1-2 days)

Typing e-mail and send it via e-mail

5 min 2 days 5 min 1080 min 10 min

0,007 0,012 0,024

420 min x 11 week 3 min x 1

1 week5 min x 11 week

10 min x 11 day

Gambar 4.8. Detail value stream mapping pemesanan raw material

PPC PT X menjadwalkan produksi tidak hanya untuk satu minggu ke

depan, tetapi juga untuk rencana tiga bulan ke depan. Penjadwalan produksi untuk

tiga bulan ke depan ini akan diberikan kepada DIM Planning PT X yang akan

merencanakan pembelian material, mulai dari pemesanan hingga memastikan

jadwal kedatangan material tersebut.

Proses pembelian material yang diperlukan dilakukan dengan mem-

booking nomor Purchase Order (PO) pada intern DIM Planning PT Y melalui

Microsoft Access. DIM Planning juga akan mengkonfirmasi harga yang telah

disepakati oleh pihak procurement dan supplier, kesanggupan dari pihak supplier

untuk memproduksi kebutuhan material, dan jadwal pengiriman material. DIM

Planning mengirim Material Resource Planning (MRP) yang telah dibuat kepada

supplier melalui email supaya supplier yang bersangkutan juga dapat meramalkan

kebutuhan material di waktu mendatang. Waktu yang dibutuhkan oleh supplier

untuk memberikan konfirmasi kesanggupan adalah satu sampai dua hari.

Apabila supplier telah mengkonfirmasi, DIM Planning membuat PO

dengan Oracle, kemudian meminta approval dari manajer atau direktur (salah satu

dari manajer atau direktur yang ada di bawah departemen supply chain, antara lain

Manajer Supply Planning, Manajer Supply Chain Planning, Direktur Supply

Chain Management) sesuai dengan nominal dari PO tesebut. Setelah mendapat

approval, PO tersebut dicetak oleh admin DIM Planning dan ditandatangani oleh

54 Universitas Kristen Petra

DIM Planning. Admin akan mengirimkan PO jadi dalam bentuk softcopy ke

supplier melalui email dan mengirimkan PO dalam bentuk hardcopy setelah

terkumpul sejumlah PO untuk beberapa periode pemesanan.

3. Kedatangan material

PO yang telah dibuat oleh DIM Planning juga akan diinformasikan

kepada pihak warehouse raw material sehingga pihak warehouse dapat

mengetahuhi dan memperkirakan waktu kedatangan barang dan mempersiapkan

tempat penyimpanan material tersebut. Warehouse raw material yang dimiliki

oleh PT X antara lain primary warehouse yang juga merupakan warehouse

finished good, warehouse raw X1, dan warehouse raw X2.

Apabila truk yang mengangkut material dari supplier telah datang, maka

pihak warehouse akan memberitahu sopir truk dimana letak penyimpanan

material, sehingga truk akan parkir di depan loading dock warehouse yang

ditentukan. Truk yang digunakan oleh supplier material kertas produk A cukup

memudahkan pihak warehouse dalam melakukan bongkar muat material, karena

truk bisa tepat parkir pada loading dock warehouse. Lokasi penyimpanan material

kertas untuk produk A ini seharusnya ada pada warehouse primary atau

warehouse raw X2, tetapi kapasitas kedua warehouse ini sering kali tidak cukup,

sehingga material harus dipindahkan ke warehouse raw X1. Selain itu, lokasi

produksi untuk produk A berada di depan warehouse raw X1, sehingga kertas

harus diangkut menuju warehouse raw X1 yang memudahkan dalam melakukan

pengiriman kepada produksi.

Material kertas untuk produk A berupa roll atau gelondongan kertas,

sehingga dalam melakukan bongkar muat material digunkan clamp forklift.

Kapasitas pengangkutan forklift ini adalah dua roll kertas. Material diturunkan

dari truk, kemudian ada satu operator yang bertugas memberikan kode untuk

tanggal kedatangan material, dan gulungan kertas ditumpuk pada lokasi yang telah

disiapkan. Pembuatan produk A tidak hanya membutuhkan material kertas, tetapi

juga ada material lain, antara lain tinta yang akan disimpan di gudang tinta,

solvent yang akan digunakan pada gudang solvent.

55 Universitas Kristen Petra

Ketika material datang, bagian warehouse raw material tidak dapat

langsung memutuskan material tersebut dapat digunakan untuk produksi karena

material tersebut harus diinspeksi terlebih dahulu oleh pihak QA. QA yang akan

memberikan keputusan apakah material tersebut dapat digunakan untuk produksi

atau tidak. QA techinisian mengambil sample terlebih dahulu sesuai dengan

Reduced Inspection Incoming, yaitu sebanyak 5 layer untuk 3 roll untuk setiap

kedatangan material kertas, kurang lebih sepanjang 1,5 meter. Pengujian material

kertas dilakukan oleh seorang QA Technician bagian incoming paper. Umumnya

pada saat pengujian awal kertas ini, tidak ditemukan adanya kecacatan pada

kertas, tetapi kecacatan baru ditemui pada saat produksi dilakukan.

Apabila berbagai macam pengujian pada kertas telah dilakukan, pihak

QA akan menerbitkan QA passed label, yang berarti material telah lolos uji dan

boleh digunakan oleh pihak produksi. Material tersebut tidak akan langsung

digunakan, tetapi akan menjadi inventory terlebih dahulu selama jangka waktu

tertentu, kemudian akan dikirim ke bagian produksi apabila ada permintaan.

Setiap ada kedatangan barang dan juga pengiriman barang kepada pihak produksi,

pihak warehouse akan mencatat seluruh pemasukan dan pengeluaran barang pada

kartu stock gudang dan juga memasukkan ke dalam oracle, sehingga pihak PPC

juga dapat melihat stock untuk raw material tersebut.

4. Proses Produksi

Bagian produksi akan menerima WO dan DKB dari tim PPC PT X,

selanjutnya produksi juga akan membuat bon permintaan material kepada

warehouse. Bon tersebut adalah bukti minta keluar barang (BMKB) dan bukti

pengeluaran dan permintaan barang (BPDPB). Pihak warehouse kemudian akan

mengirimkan material ke area produksi sesuai yang diminta. Adanya bon

permintaan barang ini menunjukkan sistem pull. Untuk material kertas akan

dikirim dengan menggunakan forklift dari warehouse raw X1, sedangkan untuk

material tinta dan solvent akan dikirimkan dari gudang tinta dan gudang solvent ke

dispensing room. Solvent yang digunakan bukan merupakan solvent murni,

sehingga dilakukan pencampuran solvent dan dimasukkan ke dalam safety can.

Tinta dan solvent akan dikirim ke area produksi setelah bagian dispensing room

56 Universitas Kristen Petra

melihat kebutuhan tinta dan solvent untuk produksi hampir habis. Pihak

dispensing room akan mengecek secara berkala kebutuhan tinta dan solvent ini.

Pihak warehouse, sebisa mungkin akan mengeluarkan material secara FIFO. Pada

pembahasan value stream mapping ini, tinta dan solvent merupakan bahan

pendukung, dan bukan sebagai material carrier atau pembawa, sehingga untuk

tinta dan solvent tidak akan dibahas lebih lanjut.

Proses pertama untuk memproduksi produk A adalah printing atau cetak,

untuk itu kertas dari area produksi akan didekatkan di belakang mesin dan kertas

siap dipasang pada unwinder unit. Kertas yang berupa roll itu akan masuk ke

mesin dan akan keluar dari outfeed unit mesin dan ditangkap oleh operator cather.

Proses ini dinamakan cathing. Operator akan menangkap kertas setelah mesin

telah memproduksi 1000 pcs kertas. Hasil dari mesin cetak ini masih berupa

barang setengah jadi. Selanjutnya operator catcher akan memberikan 1000 pcs

kertas ini kepada operator di belakangnya untuk diproses bundling. Proses

selanjutnya adalah potong pingul. Operator potong pingul tidak akan langsung

melakukan proses potong. Operator potong pingul akan melakukan proses potong

setelah terkumpul sejumlah bundle kertas. Setelah dipotong pingul, produk yang

tersebut diletakkan dalam pallet. Setelah satu pallet telah terisi penuh, maka pallet

tersebut akan dibawa ke tempat packing, tetapi pallet tersebut tidak bisa langsung

diproses packing, karena harus menunggu stempel accept dari QA.

QA akan memastikan kualitas finished good. QA Technician akan

melakukan pengujian all up yang bertujuan untuk memastikan hasil produksi

sesuai dengan yang diharapkan oleh manajemen. Pengujian tersebut dilakukan

setiap dua jam sekali. Hal-hal yang dilakukan oleh QA Technician adalah

mengambil sample sebanyak 5 etiket dari tiap up (Mesin untuk memproduksi

produk A memiliki 4 up, sehingga total yang diambil adalah 20 pcs produk).

Sample tersebut satu per satu dicocokkan dengan Standard Colour Range. Lalu

dilakukan pemeriksaan creasing dari produk (tes lipatan kertas).

Setelah semua lolos, QA akan memberikan status accept pada pallet

tersebut dan dapat dilanjutkan ke proses selanjutnya, yaitu packing, selanjutnya

akan dibawa ke area wrapping dan dilakukan proses wrapping.

57 Universitas Kristen Petra

Setelah seluruh proses telah selesai dilakukan, maka pallet finished good

akan dibawa ke staging area. Staging area ini merupakan tempat penyimpanan

sementara milik pihak finished good warehouse. Seluruh finished good dari

beberapa departemen yang ada pada PT X akan masuk ke staging area. Pihak

warehouse kemudian yang akan mengirim finished good tersebut sesuai dengan

jenis barang dan customer PT X. Finished good produk A akan disimpan pada

primary warehouse.

5. Permintaan finished good

DIM planning PT Y

PO

PPC PT X

Create sales order (oracle) in the

beginning of term

Warehouse

Plant’s needsevery week

Arrange delivery schedule

Truck vendor

Check the truck

PPC PT X

Convert the needs in pallet to pieces

Split the status order

(waiting shipping)

confirmation WarehouseCreate 1 Surat Jalan according to PO number

from PPC

Delivery schedule

5 min 2 hours

Waiting for information plant’s need for 1 week

(every Friday)

Waiting for confirmation from truck vendor

10 min / plant 30 min/PO

Waiting to be

created

Preparing shipment

for tomorrow

Warehouse

Shipment

Big Plant / Small Plant

Shipment according to

schedule

30 min x 1 1 day10 min x 1

1 week5 min x 1 1 week

2 hours x 1 1 week

5 min x 1 9 months

7 days 1 day1 day

Delivery schedule

Gambar 4.9. Detail value stream mapping permintaan finished good

PT X merupakan supplier kemasan untuk PT Y, oleh karena itu sistem

yang ada antara PT X dan PT Y masih merupakan sistem jual beli. DIM planning

PT Y akan mengirimkan PO (purchase order) untuk PT X. PO ini adalah untuk

kebutuhan plant PT X untuk beberapa periode tertentu. PPC PT X akan membuat

sales order melalui oracle terhadap pihak warehouse finished good. Sales order

ini dibuat pada awal periode saja.

PPC PT X akan diberi order material mingguan dari DIM Planning PT Y

yang mengurusi kebutuhan material untuk tiap plant kecil dan plant besar. Order

material itu berisi semua kebutuhan tiap plant (kemasan produk, lem, kertas

pembungkus bal, tambal bal, dan lain-lain) yang dikirim melalui email setiap hari

Jumat sore. Email tersebut dikirimkan kepada tim PPC, warehouse finished

goods, warehouse material PT Y, dan vendor PT X yang bertugas menyiapkan

58 Universitas Kristen Petra

truk untuk pengiriman barang, serta dikonfirmasikan kepada perwakilan tiap

plant. Email tersebut bertujuan agar semua pihak mendapatkan informasi dengan

jelas dan telah mempersiapkan kebutuhannya masing-masing.

Pihak warehouse akan membuat jadwal pengiriman untuk tiap plant,

jadwal tersebut dikonfirmasi lagi terhadap pihak vendor yang menyediakan jasa

truk untuk pengiriman barang. Apabila pihak vendor truk menyetujuinya, maka

jadwal pengiriman tersebut akan dikirim kepada pihak PPC PT X. PPC akan

mengubah kebutuhan material tersebut dari pallet menjadi pieces, kemudian

memecah dan mengubah status order menjadi waiting shipment berdasarkan

nomor PO yang ada. Pihak warehouse finished good kemudian membuat surat

jalan berdasarkan nomor PO yang dibuat oleh pihak PPC PT X.

6. Pengiriman finished good

Warehouse finished good untuk PT X antara lain warehouse primary

yang juga digunakan sebagai warehouse raw material, warehouse FG X2, dan

warehouse Y1 yang sebenarnya milik PT Y tetapi disewa oleh PT X untuk

meletakkan finished good milik PT X.

Jenis truk yang melakukan pengiriman adalah CBU-Wing Box dan

Tronton EX-RMT. Penjadwalan pengiriman disusun berdasarkan jumlah yang

dikirim, daerah yang membutuhkan, tingkat kebutuhan tiap daerah, dan kapasitas

truk.

Proses pengiriman finished goods dari warehouse finished good ke

seluruh plant baik plant besar maupun plant kecil adalah sebagai berikut:

• Finished good kebutuhan plant kecil untuk PT Y akan dikirim dari warehouse

primary ke warehouse Y1. Pengiriman dilakukan dua hari sebelum

pengiriman ke plant kecil dilakukan.

• Pengiriman ke plant kecil, truk langsung menuju ke warehouse Y1 untuk

mengambil seluruh kebutuhan plant kecil, yaitu finished goods PT X dan juga

mengambil material tambahan seperti lem, dan lain-lain di warehouse raw

material PT Y.

59 Universitas Kristen Petra

• Pengiriman ke plant besar, truk menuju ke warehouse primary untuk

mengambil finished goods, kemudian menuju ke LTS untuk mengambil

material tambahan lain.

60 Universitas Kristen Petra

4.4.2 Value Stream Mapping Produk B pada Departemen Offset

Demand Planning

PT Y

PPC PT X

Production

DIM Planning PT X

Supplier(paper)

I

Warehouse Raw Material(Primary)

P/T = 32 min 30 sec /

pallet

1 pallet = 10500 sheets

Total mesin = 5

Mesin yang digunakan=1

Design speed =

5402.82

Total mesin = 5

Mesin yang digunakan=2

Uptime = 52.14 %

1 pallet output = 10000

sheets

Total mesin = 5 unit

Mesin yang digunakan=2

P/T = 2 hours 47 min

39.94 sec

1 pallet output = 350000

pcs

Rata-rata operator sortir

dalam 1 hari = 24 orang

Rata-rata 1 pallet hasil

potong keping disortir 4

orang

1 palet output= 684000pcs

P/T = 3 min 7.42 sec/

pallet

P/T = 1 min 28.16 sec/

pallet

I

Warehouse Finished Good

(primary)

Schedule produksi3 monthly forecastMonthly fix order

PO information

order

BMKB BPDPB BPBJ

Sales order

Delivery schedule

I

Productionarea

WO +DKB

Schedule ProduksiMonthly & Weekly

AAA A A A

monitoring

A

I

Staging Area

Stock level raw material

1 operator

Potong blangko1 operator

+2 helper

Cetak1 operator

+1 helper

Rit

1 operator

Potong keping

24 operator

Sortir

2 operator

Packing

1 operator

WrappingLoading

dockI

Inv mesinCetak

A

I

WIP Rit

I

Inv mesinRit

I

WIP Potongkeping

I

Inv mesinPotongkeping

I

WIP sortir

I

Inv sortir

I

WIP Waiting for

QC sampling

QC sampling –in process

QC sampling –in process

QC sampling –in process

QC sampling –in process

QC sampling –Finished good

OutsideStaging

area

60 min 29.39 sec

inventory levelWIP cetak

Cycle time:ASL = 28100 sheets

AIL = 0.66 shift

Processing timeInventory WIP

3 hours

2

Unloading+ stamping code

I

Warehouse raw material Y

1

Loading finished

good

1

Loading other material

2 hours 36 min 20.57 sec

1 hour 48 min30.89 sec 2 hours 43 min 50 sec 3 min 7.42 sec 1 min 28.16 sec

32 min 30 sec 80 min 1 hour 51 min3.19 sec

2 hours 47 min 39.94 sec 3 min 7.42 sec 1 min 28.16 sec

1 min7.62sec

Customer(plant)

80.38 sec

40 min 18.36

sec

70.29 days

71.38 days

72.49sec

15 min34.73 sec

1 min59.7 sec

25 min43.44 sec

3.35 shift

5 shift

66.48 sec

33 min 20.32 sec

2 min55.61 sec

1 min34.35 sec

2 min45.5 sec

1 min28.92 sec

3 min3.82 sec

1 min34.06 sec

3 min31.77 sec

1 min48.63 sec

51.77 sec

26.49 sec

3 min7.89 sec

1 min36.14 sec

1 min49.91 sec

56.24 sec

9 min32.43 sec

4 min52.91 sec

1 min12.24 sec

1 min 12.24 sec

22.89sec

22.89sec

1 min7.62sec

42.4sec

1.04 shift

28.88sec

4 hours 28.88sec

1 min24.8sec

55.82 days

7 min8.76sec

41.89 sec 86.04 sec

56 days 4 min 11.34"7 min8.76sec

12 min 54.36"

9 min18.37 sec

5 min

0.66 shift

3 hours

Theoretical design speed

= 7500 sheets/hour

1 pallet output = 10000

sheets

Uptime = 72.98 %

9 min46.29 sec

5 min

inventory level

WIP ritASL = 86450 sheets

AIL = 2.05 shift

Inventory mesin ritASL = 20000 sheets

AIL = 0.47 shift

52.07 sec

93.71sec

15min

2 hours 28 min 23.97 sec

2.05 shift

0.47 shift

0.293 shift

1.833shift

0.028 day

2.588days

inventory level

WIP potong kepingASL = 62643 sheets

AIL = 1.833 shift

Inventory potong keping

ASL = 10000 sheetsAIL = 0.293 shift

inventory levelWarehouse raw

material

Cycle time:ASL = 12280 rimAIL = 70.29 days

Processing timeInventory = 71.38

days

inventory level

WIP sortirASL = 5,499,770 pcs

AIL = 2.588 days

Inventory sortirASL = 60,000 pcsAIL = 0.028 days

inventory level

Cycle timeWIP QC sampling

ASL = 1 palletAIL = 93.71 sec

Processing timeWaiting for QC

sampling = 15 min

2 shift 2 hours

2shift

3hours

2days

1 hours

inventory levelFinished good

Cycle timeASL =110,595,724

pcsAIL = 55.82 days

Processing timeInventory = 56 days

NVA = 132 days 1 hours25 min 44.85 sec

VA = 8 hours 13 min46.43 sec

%

VA = 6 hours 35 min48.71 sec

NVA = 133 days 1 hours 11 min 8.92 sec

0.206165998 %

Supplier(ink)

Release PO

I

Warehouse ink

DIM Planning PT Y

PO in the beginning of termPlant’s need every week

WPP

PO information

Gambar 4.10. Value stream mapping produk B pada departemen offset

60

61 Universitas Kristen Petra

1. Pembuatan production planning dan work order

Pembuatan production planning untuk produk B sama dengan produk A.

PPC PT X akan mendapatkan WPP setiap minggunya untuk planning produksi

produk dari PT Y. WPP akan dikonversikan menjadi production planning PT X.

Pada departemen offset, PPC hanya akan menjadwalkan produksi untuk mesin

cetak saja, sedangkan untuk mesin-mesin yang lain akan mengikuti jadwal dari

mesin cetak. Penjadwalan produk B ini juga dapat dikatakan mudah, karena mesin

cetak yang digunakan hanya ada satu jenis mesin saja, tetapi mesin cetak ini tidak

hanya memproduksi produk B saja, melainkan juga ada beberapa produk dengan

jumlah produksi yang kecil.

2. Pemesanan raw material

Pemesanan raw material untuk produk B juga sama dengan pemesanan

raw material untuk produk A, yang berbeda hanyalah jenis raw material dan

supplier untuk masing-masing material yang digunakan.

3. Kedatangan material

Nomor PO untuk pemesanan raw material produk B juga akan

diinformasikan kepada pihak warehouse. Warehouse raw material yang

digunakan untuk menyimpan kertas untuk produk B adalah warehouse primary.

Truk yang digunakan oleh supplier kertas dari produk B menggunakan

truk biasa, sehingga truk tidak dapat mundur sampai tepat di depan loading dock

warehouse, sehingga dalam melakukan bongkar muat material dibutuhkan dua

buah forklift, yaitu forklift diesel yang mengangkut material dari truk menuju

loading dock, dan forklift baterai yang mengangkut material dari loading dock

warehouse menuju ke dalam warehouse.

Material kertas untuk produk B berupa lembaran yang diletakkan dalam

pallet. Kapasitas maksimum pengangkutan forklift ini adalah empat pallet kertas.

Material diturunkan dari truk, kemudian ada satu operator yang bertugas

memberikan kode untuk tanggal kedatangan material dan pallet-pallet kertas

tersebut kemudian ditata dan ditumpuk pada lokasi yang telah disiapkan.

Pembuatan produk B tidak hanya digunakan material kertas, tetapi juga ada

62 Universitas Kristen Petra

material lain, antara lain tinta, spray off powder yang akan disimpan di gudang

tinta, dan pallet kayu yang disimpan pada gudang pallet.

Raw material kertas ini juga akan mendapat perlakuan yang sama untuk

seluruh jenis raw material kertas yang lain yaitu, incoming QA inspection. Ketika

material datang, bagian warehouse raw material tidak dapat langsung

memutuskan material tersebut dapat digunakan untuk produksi karena material

tersebut harus diinspeksi terlebih dahulu oleh pihak QA. QA yang akan

memberikan keputusan apakah material tersebut dapat digunakan untuk produksi

atau tidak. QA techinisian mengambil sample terlebih dahulu sesuai dengan

reduced inspection incoming, yaitu sebanyak 5 lembar pada 1 pallet random untuk

setiap kedatangan material kertas. Pengujian material kertas dilakukan oleh

seorang QA Technician bagian incoming paper.

Setelah dilakukan berbagai macam pengujian pada kertas, pihak QA akan

menerbitkan QA passed label, yang berarti material telah lolos uji dan boleh

digunakan oleh pihak produksi. Material tersebut tidak akan langsung digunakan,

tetapi akan menjadi inventory terlebih dahulu selama jangka waktu tertentu,

kemudian akan dikirim ke bagian produksi apabila ada permintaan. Setiap ada

kedatangan barang dan juga pengiriman barang kepada pihak produksi, pihak

warehouse akan mencatat seluruh pemasukan dan pengeluaran barang pada kartu

stock gudang dan juga memasukkan ke dalam oracle, sehingga pihak PPC juga

dapat melihat stock untuk raw material tersebut.

4. Proses Produksi

Bagian produksi akan menerima WO dan DKB dari tim PPC PT X,

selanjutnya produksi juga akan membuat bon permintaan material kepada

warehouse. Bon tersebut adalah bukti minta keluar barang (BMKB) dan bukti

pengeluaran dan permintaan barang (BPDPB). Pihak warehouse kemudian akan

mengirimkan material ke area produksi sesuai yang diminta. Material kertas akan

dikirim dengan menggunakan forklift dari warehouse primary, sedangkan untuk

material tinta dan anti spray off powder akan dikirimkan dari gudang tinta

langsung ke area produksi untuk kebutuhan satu job produksi. Pihak warehouse,

sebisa mungkin akan mengeluarkan material secara FIFO. Pada pembahasan value

63 Universitas Kristen Petra

stream mapping ini, tinta dan bahan lain merupakan bahan pendukung, dan bukan

sebagai material carrier atau pembawa, sehingga untuk tinta dan bahan lain tidak

akan dibahas lebih lanjut.

Proses pertama untuk memproduksi produk B adalah potong blangko,

untuk itu kertas dari area produksi akan dibawa ke sebelah mesin potong. Panah

pada value stream mapping menunjukkan pull sistem atau sistem tarik, hal ini

dikarenakan material kertas tidak akan dibawa ke mesin potong apabila operator

mesin potong tidak meminta material dari area produksi. Kertas yang digunakan

untuk produksi berupa lembaran yang diletakkan dalam pallet. Satu pallet raw

material kertas ini berjumlah 10500 lembar. Pada penggambaran value stream

mapping, proses potong blangko digambarkan sebagai sebuah shared process, hal

ini dikarenakan mesin potong ini juga digunakan untuk melakukan proses potong

untuk produk yang lain.

Proses setelah potong blangko adalah proses cetal Operator akan

membawa kertas ke area di belakang mesin cetak apabila operator mesin cetak

telah meminta material kertas. Jumlah maksimal inventory untuk mesin cetak

yang terletak di belakang mesin cetak adalah tiga pallet. Apabila jumlah inventory

untuk mesin cetak kurang dari tiga pallet, maka operator mesin cetak tidak akan

meminta material. Hal ini menunjukkan sebuah pull sistem.

Kertas harus ditata terlebih dahulu ke dalam pallet yang digunakan untuk

proses cetak sebelum masuk ke mesin cetak. Penataan ini juga dilakukan untuk

memberi angin pada setiap lapisan kertas agar ketika masuk ke mesin cetak, kertas

itu tidak akan rangkap atau double. Apabila kertas yang masuk ke mesin

berjumlah rangkap, maka mesin secara otomatis akan berhenti.

Kertas yang telah dicetak akan keluar dari mesin cetak berjumlah 10000

lembar dan akan diletakkan di area WIP rit. Kertas dengan hasil cetak ini tidak

dapat langsung masuk ke proses selanjutnya karena harus didiamkan terlebih

dahulu atau mengalami proses aging, agar tinta pada kertas semakin meresap dan

tidak akan tergores apabila diproses lebih lanjut.

Operator dari proses rit akan mengambil hasil cetak dari area WIP rit dan

didekatkan di belakang mesin rit. Kertas-kertas ini harus ditata terlebih dahulu

sebelum masuk ke mesin rit. Proses rit ini adalah proses pemberian tekukan atau

64 Universitas Kristen Petra

lipatan pada hasil cetak. Hasil rit ini akan diletakkan di area WIP potong keping.

Hasil dari proses rit ini tetap sama dengan hasil cetak, yaitu sebanyak 10000

lembar per pallet.

Operator potong keping akan mengambil material dari area WIP potong

keping setelah kepala proses sortir meminta hasil potong keping untuk produk B.

Hasil dari potong keping akan diletakkan pada area WIP sortir apabila area sortir

sudah tidak cukup menampung bahan untuk disortir, dan akan dibawa ke area

sortir apabila kepala sortir telah meminta material.

Proses selanjutnya adalah proses sortir. Hasil dari proses sortir ini adalah

barang jadi yang diletakkan dalam satu buah pallet jadi. Satu buah pallet jadi

berisi 684000 keping produk jadi. Setelah satu pallet jadi telah disortir oleh

operator sortir, akan dibawa ke area packing. Proses packing tidak akan langsung

dilakukan karena menunggu status accept dari QA.

QA akan memastikan kualitas dari finished good. QA Technician akan

melakukan pengujian all up yang bertujuan untuk memastikan hasil produksi

sesuai dengan yang diharapkan oleh manajemen. Berbagai macam pengujian

dilakukan untuk memastikan kualitas dari produk, kemudian QA akan

memberikan status accept pada pallet jadi dan dapat dilanjutkan ke proses

selanjutnya, yaitu proses packing, selanjutnya akan dibawa ke area wrapping dan

dilakukan proses wrapping.

Selain memberikan status accept untuk finished good, QA juga akan

melakukan proses QC pada seluruh proses yang terjadi pada departemen offset.

Satu orang QA technician akan berkeliling untuk mengecek seluruh hasil pada

setiap proses.

Setelah seluruh proses telah selesai dilakukan, maka pallet finished good

akan dibawa ke staging area. Staging area ini merupakan tempat penyimpanan

sementara milik pihak finished good warehouse. Seluruh finished good dari

beberapa departemen yang ada pada PT X akan masuk ke staging area. Pihak

warehouse kemudian yang akan mengirim finished good tersebut sesuai dengan

jenis barang dan customer PT X. Penyimpanan finished good produk B pada

primary warehouse.

65 Universitas Kristen Petra

5. Permintaan finished good

Proses permintaan finished good dan aliran infomasi yang ada sama

dengan produk A.

6. Pengiriman finished good

Proses pengiriman finished good untuk produk B sama dengan

pengiriman finished good produk A, tetapi produk B hanya dikirim ke plant kecil

saja.

4.5 Identifikasi Waste

Jenis waste yang akan dibahas pada penelitian ini hanya tujuh macam

waste. Underulitized people tidak akan dibahas dalam identifikasi waste.

4.5.1 Identifikasi Waste untuk Produk A pada Departemen Rotogravure

4.5.1.1 Overproduction Waste

Tabel 4.8. Tabel Perbandingan Jumlah Produksi Aktual dengan WPP untuk

Produk A

Minggu ke-

Jumlah produksi aktual - WPP (keping) Persentase

2 -2.880.000 -8,33% 3 10.560.000 30,56% 4 406.000 1,41% 5 3.840.000 10,96% 6 8.640.000 25,00% 7 2.400.000 7,04% 8 9.120.000 26,76% 9 7.680.000 25,00% 10 2.780.000 23,17% 11 554.000 2,26% 12 12.960.000 96,43% 13 5.280.000 21,15% 14 20.160.000 ∞ 15 9.600.000 38,46% 16 10.080.000 36,21% 17 -27.866.000 -98,40% 18 2.906.000 11,42% 19 8.160.000 26,56% 20 -11.520.000 -44,44% 21 2.880.000 8,70%

66 Universitas Kristen Petra

Tabel 4.8. Tabel Perbandingan Jumlah Produksi Aktual dengan WPP untuk

Produk A (sambungan)

Minggu ke-

Jumlah produksi aktual - WPP (keping) Persentase

22 3.360.000 10,14% 23 2.880.000 8,57% 24 3.360.000 10,14% 25 3.840.000 11,59% 26 4.800.000 15,38% 27 -2.880.000 -10,34% 28 -640.000 -2,02% 29 4.480.000 17,61% 30 6.240.000 20,31% 31 36.180.000 ∞ 32 -11.520.000 -37,50% 33 1.920.000 7,55% 34 960.000 3,28% 35 4.800.000 15,63% 36 -32.160.000 -98,53% 37 -17.280.000 -100,00% 38 0 ∞ 39 4.320.000 14,29% 40 3.840.000 11,94% 41 2.880.000 8,70% 42 3.360.000 10,45% 43 -3.360.000 -10,29% 44 5.281.000 16.67% 45 4.800.000 15,15% 46 -14.400.000 -45,45% 47 -480.000 -1,79%

67 Universitas Kristen Petra

Chart perbandingan produksi aktual terhadap WPP untuk produk A

-40000000

-30000000

-20000000

-10000000

0

10000000

20000000

30000000

40000000

50000000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46

week

Minggu ke- WPP produk AJumlah produksi aktual Jumlah produksi aktual - WPP

Gambar 4.11. Perbandingan produksi aktual terhadap WPP untuk produk A

Data overproduction dikumpulkan dari hasil WPP yang diberikan dari PT

Y. Tabel di atas merupakan data weekly production planning (WPP) dan jumlah

produksi mingguan mulai dari minggu ke- 1 sampai minggu ke- 47.

Overproduction mulai minggu pertama sampai minggu ke- 47 adalah sebesar

9,45%. Persentase ini didapatkan dari selisih keseluruhan jumlah produksi

dengan WPP dibandingkan dengan total WPP.

Adanya overproduction ini disebabkan antara lain karena penjadwalan

produksi yang ada tidak berdasarkan pada WPP yang diberikan PT X.

Penjadwalan produksi tidak mempertimbangkan WPP yang ada karena PT Y pada

tahun-tahun sebelumnya tidak pernah memberikan WPP kepada PT X, sehingga

PT X akan selalu memproduksi barang sebagai safety stock apabila permintaan

PT Y tiba-tiba melonjak.

Penjadwalan produksi oleh PT X ini juga mempertimbangkan uptime

sebagai salah satu KPI (key performance indicator) dari PT X. Penjadwalan ini

dibuat agar uptime dari departemen rotogravure tinggi, tanpa memperhatikan

68 Universitas Kristen Petra

jumlah produksi yang berlebih dibandingkan WPP yang ada. Penjadwalan

produksi untuk produk A juga berdasarkan pada stock policy yang telah ditetapkan

oleh PT X, yaitu sebesar enam minggu. Apabila stock finished good produk A

kurang dari enam minggu, maka PPC PT X akan menjadwalkan produksi. Apabila

stock finished good telah melebihi enam minggu, PPC tidak akan mengeluarkan

work order (WO) dan mengubah status produksi menjadi no demand.

Selama ini, pihak warehouse finished good juga tidak

mempermasalahkan jumlah produksi yang berlebih ini meskipun kapasitas gudang

sudah cukup penuh. Sebenarnya hal ini menyebabkan pihak warehouse sering kali

harus menata ulang barang-barang yang ada di warehouse. PT X selalu berusaha

mengoptimalkan kapasitas dari mesin dan mengusahakan uptime selalu tinggi.

Kenyataannya, PT X menganggap overproduction ini merupakan hal yang bisa

diterima oleh perusahaan karena uptime dari departemen rotogravure selalu

tinggi.

4.5.1.2 Delay Time atau Waiting

Waiting tidak hanya diakibatkan oleh orang ataupun pekerja, waiting bisa

disebabkan karena orang, mesin, material, dan juga informasi. Waiting atau delay

meliputi seluruh waktu yang menyebabkan sebuah proses menjadi berhenti,

sebagai contohnya dikarenakan menunggu mesin, peralatan, bahan baku,

informasi, perawatan atau pemeliharaan (maintenance), menunggu instruksi kerja.

Delay time atau waiting yang ada pada keseluruhan proses produksi, antara lain:

1. Waiting time pada saat kedatangan raw material

Berikut ini merupakan data waiting time yang didapatkan selama

melakukan pengamatan. Data waiting yang ada dalam tabel tidak termasuk proses

administrasi tiap kedatangan material.

Tabel 4.9. Tabel Waiting Waste Kedatangan Raw Material

Tanggal pengiriman

Jenis material Jenis waiting

Lama waiting

time

7-Sep-09 pallet Menunggu pembongkaran material truk yang lain 1 jam

69 Universitas Kristen Petra

Tabel 4.9. Tabel Waiting Waste (sambungan)

Tanggal pengiriman

Jenis material Jenis waiting

Lama waiting

time

30-Sep-09 kertas Menunggu pembongkaran material truk yang lain (antri) 1 jam

30-Sep-09 kertas Menunggu pembongkaran material truk yang lain (antri) 2 jam

30-Sep-09 kertas Menunggu pembongkaran material truk yang lain (antri) 3 jam

5-Oct-09 tinta Membersihkan kaleng tinta dari air hujan 15 menit

6-Oct-09 kertas

Menunggu forklift sedang digunakan oleh warehouse finished good untuk memuat barang 15 menit

8-Oct-09 kertas Menunggu jam istirahat makan siang (operator forklift makan siang) 30 menit

12-Oct-09 kertas

Menunggu menyusun kertas yang roboh karena pallet patah saat kertas akan diangkut oleh forklift 10 menit

15-Oct-09 kertas Menunggu gerimis reda 30 menit

16-Oct-09 kertas

Menunggu forklift yang masih digunakan untuk memindahkan material dan dipakai oleh warehouse finished good 25 menit

20-Oct-09 kertas Menunggu pihak warehouse menyediakan tempat untuk material 30 menit

20-Oct-09 kertas Menunggu pembongkaran truk sebelumnya 1 jam

20-Oct-09 kertas Menunggu pembongkaran truk sebelumnya 2 jam

21-Oct-09 kertas Menunggu jam warehouse buka 4 jam

22-Oct-09 tinta

Menunggu pihak warehouse yang bertanggung jawab terhadap tinta (sedang menyiapkan tinta untuk produksi) 15 menit

30-Oct-09 kertas Menunggu jam istirahat makan siang (operator forklift makan siang) 45 menit

3-Nov-09 kertas Menunggu antrian pembongkaran truk 1 jam

Penyebab dari waiting waste dicari dengan menggunakan fishbone

diagram, seperti pada gambar di bawah ini. Fishbone diagram mengelompokkan

70 Universitas Kristen Petra

penyebab waiting waste menjadi lima penyebab utama, yaitu people, environment,

equipment, management, dan material.

Waiting waste

Environment

Material

People

Equipment

Management

Proses administrasiMenunggu

membersihkan kaleng yang basah

Menunggu forkliftyang masih

digunakan oleh pihak warehouse

finished goodJumlah forklift terbatas

Menunggu operator forklift

makan siang

Menunggu jam buka warehouse

Truk datang terlalu cepat

Supplier berasal dari luar negri

Terkena hujan pada saat pengiriman

Hujan/gerimis Jam makan siang/istirahat

Menunggu operator yang sedang membongkar

truk yang lain Menunggu pihak warehouse

sedang menyiapkanhal lain

Menunggu penataan material

Material roboh

Pallet tidak kuat

Menunggu persiapantempat penyimpanan

Jumlah operator terbatas

Jumlah pihak warehouse yang mengurusi tinta dan kertas

masing-masing satu orang

Kedatangan truk secara bersamaan

Truk datang tiba-tiba Pihak supplier

tidak menginformasikan tanggal kedatangan

secara pasti

Gambar 4.12. Fishbone Diagram Waiting Waste Kedatangan Raw Material

Waiting time yang selalu ada pada saat kedatangan raw material adalah

adanya proses administrasi, yaitu pemeriksaan terhadap delivery order dan nomor

PO apakah telah sesuai dengan yang telah diinformasikan oleh DIM planning PT

X. Waiting time yang diakibatkan karena proses administrasi ini tidak dapat

dihindari, karena prosedur untuk mencocokkan nomor PO dan delivery order

harus dilakukan.

Waiting time juga diakibatkan truk datang sebelum warehouse buka. Hal

ini menyebabkan truk harus menunggu sebelum proses pembongkaran barang

dapat dilakukan. Truk yang datang sebelum warehouse buka dikarenakan supplier

material berasal dari luar negeri atau lokasi yang cukup jauh dengan waktu

pengiriman berhari-hari, sehingga waktu kedatangan material tidak bisa

diperkirakan.

Waiting time untuk proses pembongkaran barang juga diakibatkan karena

kedatangan raw material untuk beberapa jenis material sering kali pada saat yang

bersamaan. Misalnya saja pada waktu yang bersamaan, material kertas untuk

produk A dan B datang bersamaan, sedangkan pihak warehouse yang bertugas

untuk menangani kedatangan kertas hanya satu orang. Jumlah forklift dan operator

forklift yang ada terbatas, sehingga salah satu truk yang mengangkut material

71 Universitas Kristen Petra

harus menunggu truk yang lain. Kedatangan material pada saat yang bersamaan

diakibatkan karena ada beberapa pihak supplier sering tidak menginformasikan

tanggal pengiriman yang tepat dan bisa juga terjadi keterlambatan pengiriman dari

pihak supplier.

Menunggu operator juga menyebabkan adanya waiting waste. Operator

yang sedang membongkar barang lain dan menunggu pihak warehouse yang

sedang mempersiapkan hal lain. Pihak warehouse yang bertugas untuk masing-

masing tinta dan kertas hanyalah satu orang. Apabila orang yang bertugas tidak

ada, maka pembongkaran tidak akan dilakukan karena harus menunggu orang

tersebut. Jam makan siang dan istirahat untuk operator adalah pk 11.00 sampai pk

12.00 dan operator forklift selalu memanfaatkan waktu istirahat tersebut, sehingga

apabila truk datang pada jam istirahat, pembongkaran material tidak dilakukan.

Forklift digunakan secara bersama oleh warehouse finished good dan

warehouse raw material. Hal ini mengakibatkan pembongkaran material tidak

bisa dilakukan karena forklift sedang terpakai, dan material harus menunggu untuk

dibongkar. Material juga harus menunggu untuk dibongkar, karena pihak

warehouse masih harus menyediakan tempat untuk penyimpanan barang. Hal ini

dikarenakan pihak supplier tidak memberitahu tanggal pengiriman secara pasti,

sehingga pihak warehouse belum menyediakan tempat untuk barang tersebut.

Hujan juga sering kali menjadi kendala dalam melakukan pembongkaran

barang. Bahan baku utama seluruh produk pada PT X merupakan kertas dan hujan

dapat menyebabkan kertas tersebut rusak, sehingga pembongkaran barang harus

menunggu hujan reda terlebih dahulu. Apabila truk kehujanan pada saat

perjalanan dan mengakibatkan material yang diangkut menjadi basah, pihak

warehouse harus terlebih dahulu membersihkan dan mengeringkan material

tersebut. Pallet yang patah juga menyebabkan adanya waiting waste. Operator

harus menata ulang material-material yang jatuh tersebut.

2. Waiting time pada proses produksi

Waiting time yang terjadi pada proses produksi didapat dengan

melakukan pengamatan terhadap operator. Untuk proses yang dijalankan oleh

mesin, operator akan melakukan berbagai macam kegiatan, dan untuk

72 Universitas Kristen Petra

menggambarkan kegiatan yang dilakukan oleh operator selama mesin berjalan

akan digunakan peta pekerja mesin dan operator. Berikut ini merupakan waiting

time untuk setiap proses produksi.

a. Proses printing

Proses printing dilakukan oleh mesin, operator yang bertugas untuk

mesin printing ini adalah satu orang yang dibantu oleh dua orang helper. Berikut

merupakan peta pekerja dan mesin untuk mesin cetak. Pengambilan data waktu

dilakukan selama 90 menit, karena interval proses-proses yang terjadi pada mein

cetak maksimal adalah 60 menit.

PETA PEKERJA DAN MESIN Pekerjaan : Kegiatan pada mesin cetak

Nama Mesin : KCH - 0001 Nama Pekerja : Operator A, Helper B dan C

Dipetakan Oleh : Ellen Yulianita Limman

Tanggal Pemetaan : 12 Oktober 2009 Keadaan : Sekarang

Menit ke

Mesin Cetak Operator A Helper B Helper C

Kegiatan w Kegiatan w Kegiatan w Kegiatan w

5 Mencetak 5 Monitoring register 5 Membawa

material kertas dari

ke belakang mesin dan memasang

kertas

8

Mengecek keseluruhan

tinta 5

10 Mencetak 5 Monitoring register 5

Mengambil tinta,

mengisi tinta dan solvent

4

Mencatat laporan

pemasangan kertas

2 Mengecek viskositas

tinta 1

15 Mencetak 5

Mengambil dan

mengecek hasil cetak

2 Membuang waste roll dan cover

3

Mengambil tinta,

mengisi tinta dan solvent

4

Monitoring seluruh mesin

10 Mengecek sambungan

kertas 2

Mengecek viskositas

tinta 1

73 Universitas Kristen Petra

PETA PEKERJA DAN MESIN Pekerjaan : Kegiatan pada mesin cetak

Nama Mesin : KCH - 0001 Nama Pekerja : Operator A, Helper B dan C

Dipetakan Oleh : Ellen Yulianita Limman

Tanggal Pemetaan : 12 Oktober 2009 Keadaan : Sekarang

Menit ke

Mesin Cetak Operator A Helper B Helper C

Kegiatan w Kegiatan w Kegiatan w Kegiatan w

20 Mencetak 5 Idle 5

Mengambil tinta,

mengisi tinta dan solvent

4

Mengecek viskositas

tinta 1

25 Mencetak 5 Monitoring register 5 Idle 5

Mengemba--likan tinta dan solvent

ke tempatnya

2

Ke WC 3

30 Mencetak 5 Mengecek hasil cetak 5

Membantu operator catching

5 Membantu operator bundling

5

35 Mencetak 5

Membunyi-kan alarm pergantian

kertas

1

Menjaga di depan

delivery unit untuk

mengambil sambungan

kertas

2 Menambah-kan solvent pada tinta

3

Monitoring 8

Membantu operator catching

7

Mengecek viskositas tinta dan menulis

laporan tinta

3

40 Mencetak 4 Idle 3 Berhenti,

karet pada

delivery unit

putus

15

Menghenti-kan mesin, mengganti karet pada delivery

unit

15

Membantu operator

mengganti karet

15

Membantu operator dalam

mengganti karet

15 45 50

55

74 Universitas Kristen Petra

PETA PEKERJA DAN MESIN Pekerjaan : Kegiatan pada mesin cetak

Nama Mesin : KCH - 0001 Nama Pekerja : Operator A, Helper B dan C

Dipetakan Oleh : Ellen Yulianita Limman

Tanggal Pemetaan : 12 Oktober 2009 Keadaan : Sekarang

Menit ke

Mesin Cetak Operator A Helper B Helper C

Kegiatan w Kegiatan w Kegiatan w Kegiatan w

Mencetak 1 Mengecek hasil cetak 1

Mengecek karet yang

telah diganti1

Mengecek register mesin

1

60 Mencetak 5 Monitoring 5 Membawa material

kertas dan memasang

kertas

8

Membantu operator potong pingul

12 65 Mencetak 5 Monitoring 5 Mencatat laporan