3.Ta Rochmat Tri Wibowo 071067

Transcript of 3.Ta Rochmat Tri Wibowo 071067

1

BAB I

PENDAHULUAN

Latar Belakang

Dalam usaha untuk pengembangan diri dengan adanya perkembangan

teknologi yang sangat pesat dan untuk menunjang langkah kemajuan pendidikan

pada khususnya, maka Akademi Teknologi Warga mempunyai 3 jurusan yang

harus diambil yaitu teknik mesin, teknik elektro, dan teknik kimia.

Berdasarkan keterangan tersebut diatas, maka Akademi Teknologi Warga

mewajibkan mahasiswanya yang telah memenuhi persyaratan akademik untuk

menempuh dan melaksanakan program untuk menyelesaikan kuliah tersebut baik

teknik mesin, elektro, dan teknik kimia. Adapun program itu diantaranya dengan

metode pembuatan alat, metode praktek kerja lapangan ( PKL) dan dengan

metode pembuatan skripsi. Didalam pembuatan laporan ini penulis harus memilh

salah satu program tersebut yaitu Praktek Kerja Lapangan ( PKL). Dan yang lebih

penting, program PKL ini adalah merupakan salah satu syarat untuk memperoleh

gelar Diploma III di Akademik Teknologi Warga Surakarta.

Pada era globalisasi ini, perkembangan ilmu pengetahuan dan teknologi

sangat berkembang pesat dan cepat. Kemajuan ilmu pengetahuan dan teknologi

ini mendorong kita sebagai generasi muda agar lebih cerdas dan trampil untuk

menjadikan manusia yang professional dalam mengembangkan teknologi.

Sekarang kita dituntut agar lebih maju, agar tidak tertinggal oleh perkembangan

ilmu pengetahuan dan teknologi ini.

2

Dalam perkembangan ilmu pengetahuan dan teknologi suatu perusahaan

menggunakan mesin-mesin produksi yang harus memenuhi standar kualitas

internasional tak terkecuali di dunia industri tekstil. Mesin-mesin yang canggih

dan modern agar dapat bertahan lama tidak lepas dari perawatan yang professional

dari para maintenance perusahaan. Dalam dunia industri tekstil, teknologi yang

canggih dan modern sangatlah diperlukan untuk mencapai hasil yang diinginkan

dan untuk keselamatan kerja bagi para karyawan. Dari sinilah kita perlu banyak

belajar teknologi-teknologi yang canggih agar dapat diterapkan dalam dunia

industri perusahaan nanti kalau seandainya kita bekerja di suatu perusahaan.

Dengan adanya pendidikan yang berkualitas diharapkan para mahasiswa

dan peserta didik mampu bersaing untuk kemajuan bangsa pada umumnya, demi

upaya mengurangi keterbatasan sumber daya manusia dan melahirkan para

professional disegala bidang. Salah satu cara yang harus dilakukan mahasiswa

untuk menambah ilmu pengetahuan dan memberikan gambaran bagaimana

tentang dunia kerja yang sesungguhnya adalah dengan melaksanakan praktek

kerja lapangan (PKL), karena dengan melaksanakan praktek kerja lapangan

mahasiswa dapat mengaplikasikan teori-teori yang telah didapat selama kuliah ke

dalam dunia kerja.

Praktek kerja lapangan (PKL) ini bertujuan agar mahasiswa dapat

mengerti, memahami, mengoperasikan, memperbaiki, merawat, dan memelihara

berbagai jenis alat berat yang ada dan dipergunakan oleh PT. KUSUMAHADI

SANTOSA, yang bergerak dalam bidang tekstil. Dalam bidang industri tekstil

banyak lapangan kerja yang akan menyerap tenaga kerja yang siap pakai dan

mempunyai kemampuan tinggi dibidangnya. Di PT. Kusumahadi Santosa sangat

dibutuhkan tenaga-tenaga yang professional salah satunya untuk MAINTENANCE

3

MESIN STEAMER TYPE HS III-150. Dalam melaksanakan tugas

mengidentifikasi masalah yang timbul tidak semua orang bisa untuk

mengerjakanya. Penulis dengan ini memberikan wawasan tentang mesin tekstil

dan membagikan ilmu serta pengalaman di dunia industri tekstil pada saat praktek

kerja lapangan di PT. Kusumahadi Santosa, untuk menambah pengetahuan

tentang dunia tekstil dan membahas lebih lanjut tentang maintenance mesin

steamer merk stork type HS III-150, diharapkan bisa membantu mahasiswa

Akademi Teknologi Warga Surakarta agar lebih mengetahui berbagai macam-

macam mesin yang digunakan di dunia tekstil khususnya di PT. Kusumahadi

Santosa, oleh karena itu penulis menyusun sebuah laporan dengan mengambil

judul MAINTENANCE MESIN STEAMER TYPE HS III-150 DI PT.

KUSUMAHADI SANTOSA.

Alasan Pemilihan Judul

Dalam penyusunan laporan ini penulis mempunyai pertimbangan dalam

memilih judul “ MAINTENANCE MESIN STEAMER TYPE HS III-150 DI

PT. KUSUMAHADI SANTOSA ” sebagai judul laporan tugas akhir. Beberapa

pertimbangan tersebut antara lain :

a) Penulis ingin memperkenalkan dunia industri tekstil khususnya maintenance

mesin steamer type HS III-150 kepada mahasiswa Akademi Teknologi Warga

Surakarta dan seluruh pembaca.

b) Mesin Steamer merupakan salah satu bagian yang sangat penting karena

berperan sebagai alat untuk mengeringkan kain setelah di printing dan untuk

menguatkan warna kain.

4

c) Memberikan penjelasan tentang cara perawatan ( maintenance ) mesin

steamer type HS III-150 kepada mahasiswa Akademi Teknologi Warga

Surakarta dan seluruh pembaca.

d) Menambah bahan bacaan dan wawasan kepada mahasiswa Akademi

Teknologi Warga Surakarta dan pembaca dengan adanya tugas akhir yang

penulis buat ini.

e) Penulis ingin melengkapi kepustakaan di perpustakaan Akademi Teknologi

Warga Surakarta.

Pembatasan Masalah

Untuk menghindari kesalahpahaman dalam pengertian mengenai penulisan

laporan tugas akhir melalui jalur praktek kerja lapangan ini, maka penulis

memberikan batasan-batasan dalam penulisan laporan tugas akhir ini. Agar dapat

memberikan keterangan, gambaran yang jelas dan tidak terjadi kesimpangsiuran

dan kesalahpahaman pada laporan tugas akhir ini maka penulis memberi batasan-

batasan hanya pada hal-hal tentang MAINTENANCE MESIN STEAMER

TYPE HS III-150 DI PT. KUSUMAHADI SANTOSA.

Tujuan Yang Hendak Dicapai

Setiap penyusunan laporan tugas akhir diperlukan tujuan menyusun

laporan. Berdasarkan alasan-alasan tersebut diatas, maka penulis mempunyai

maksud dan tujuan sebagai berikut :

a) Sebagai salah satu syarat guna memperoleh gelar Diploma III (D3) Jurusan

Teknik Mesin di Akademi Teknologi Warga Surakarta.

5

b) Menambah wawasan dan pengalaman pada dunia kerja yang sangat berbeda

dengan ilmu yang dipelajari dibangku kuliah pada umumnya.

c) Memberikan masukan dan gambaran kepada mahasiswa Akademi Teknologi

warga mengenai pentingnya proses “ Maintenance Mesin Steamer Type HS

III-150 ”.

d) Menambah wawasan tentang dunia industri tekstil dan tentang mesin-mesin

di industri tekstil.

e) Sebagai dasar pertimbangan dalam meningkatkan dan memperluas daya

penalaran dalam pemecahan masalah.

f) Sebagai pendamping antara teori dan praktek yang diperoleh di bangku kuliah

dengan suasana kerja sesungguhnya.

Metode Pengumpulan Data

Dalam menyusun laporan tugas akhir ini penulis menggunakan beberapa

metode untuk mengumpulkan data–data sehubungan dengan tugas akhir ini yang

benar-benar akurat. Beberapa metode tersebut antara lain :

1. Praktek Kerja Lapangan.

Pada metode ini penulis langsung melaksanakan Praktek Kerja Lapangan di PT.

KUSUMAHADI SANTOSA selama dua bulan mulai tanggal 14 Juli s/d 14

September 2009 di Departement Printing.

2. Metode Observasi.

Pada metode ini penulis membuat dasar penyusunan dengan dasar melakukan

pengamatan dan terjun secara langsung ke lokasi obyek pengerjaan untuk

memperoleh data–data yang lengkap.

6

3. Metode Interview.

Pada metode ini penulis membuat dasar penyusunan dengan dasar melakukan

Tanya-jawab dan diskusi kepada mekanik, formen, dan supervisor yang

menangani pekerjaan tentang troubleshooting mesin steamer type HS III-150 ini

sehingga data yang diperoleh benar-benar sesuai dengan kenyataan yang ada.

4. Metode Literatur.

Pada metode ini penulis membuat dasar penyusunan dengan dasar melakukan

pengumpulan data dengan cara membaca shop manual, part book manual,

maintenance book di PT. Kusumahadi Santosa yang berkaitan dengan

troubleshooting mesin steamer type HS III-150, serta melakukan pengumpulan

data dari internet.

Sistematika Penulisan

Sesuai dengan masalah yang dibahas dan untuk mempermudah

cakupannya, dalam penyusunan laporan tugas akhir melalui jalur Praktek Kerja

Lapangan ini penulis menggunakan sistematika penulisan sebagai berikut:

BAB I. PENDAHULUAN

Latar Belakang

Alasan Pemilihan Judul

Pembatasan Masalah

Tujuan Yang Hendak Dicapai

Metode Pengumpulan Data

Sistematika Penulisan

7

BAB II. SEJARAH PERUSAHAAN

Mencakup tentang sejarah PT. Kusumahadi Santosa, Visi Dan Misi,

Struktur Organisai, Sistem Personalia, Tenaga Kerja Dan Kompensasi

Perusahaan.

BAB III. DASAR TEORI

Berisikan tentang Definisi Maintenance, Fungsi Maintenance, Definisi

Mesin Steamer Type HS III-150, Komponen Pendukung.

BAB IV. SAJIAN MATERI

Membahas Tentang Segala Hal Maintenance Mesin Steamer Type

HS III-150.

BAB V. PENUTUP

Kesimpulan

Saran

DAFTAR PUSTAKA

LAMPIRAN

8

BAB II

SEJARAH PERUSAHAAN

Sejarah Perusahaan PT. Kusumahadi Santosa

Di Indonesia pada umumnya dan Jawa Tengah khususnya banyak sekali

terdapat perindustrian yang bergerak dibidang pertekstilan, hal ini sangat sejalan

dengan petumbuhan perekonomian dalam arti luas. Di Jawa Tengah perindustrian

tekstil banyak mengalami kemajuan dan perkembangan yang cukup pesat dalam

memenuhi kebutuhan sandang baik untuk pemasaran local maupun ekspor,

sehingga perusahaan tekstil yang ada didorong untuk memenuhi kebutuhan akan

sandang tersebut.

Di Surakarta sendiri merupakan salah satu daerah yang banyak

perindustrian tekstil, salah satunya perusahan tekstil yang terkenal yaitu PT.

Kusumahadi Santoso berdiri pada tanggal 14 mei 1980 dengan akte notaris Maria

Theresia Budi Santoso, SH SK No. YA. 5/287/4 dengan alamat Jalan Raya Solo –

Tawangmangu Km 9,5 Jaten, Karanganyar, Surakarta. Perusahaan ini didirikan

oleh Bapak R. Hadi Santosa selaku direktur utama dan sebagai pemilik PT. Danar

Hadi. Sejak berdirinya perusahaan ini sudah berbentuk badan hukum Perseroan

Terbatas ( PT ) dan bersifat Penanaman Modal Dalam Negeri ( PMDN ) dengan

dasar hukum berdasarkan UU no. 6 tahun 1968 tentang PMDN. PT. Kusumahadi

Santosa merupakan perusahaan tekstil yang bergerak dalam proses pencapan

dengan metode hand print.

9

Sejak berdirinya PT. Kusumahadi Santosa pada tahun 1980, perusahaan

tekstil ini mengalami perkembangan dan kemajuan yang sangat pesat sehingga

pada tanggal 21 September 1982, PT. Kusamahadi Santosa diresmikan oleh

Menteri Tata Negara Republik Indonesia yaitu Bapak Soedomo, dengan fasilitas

yang dimilki saat ini yaitu :

a) Bangunan pabrik, perumahan karyawan dan fasilitasnya, bangunan

kantor dan peralatanya

b) Memilik delapan ( 8 ) mesin di departement weaving.

c) Memiliki enam belas ( 16 ) mesin di department finishing.

d) Sarana olahraga dan bangunan lain sebagai pelengkap.

Dengan adanya perkembangan yang cukup pesat dalam memproduksi kain

grey maka kebutuhan akan benang sebagai bahan baku dalam proses pertenunan

juga makin besar. Untuk mengatasi hal tersebut maka pada tahun 1987

didirikanlah PT. Kusumaputra Santosa yang terletak di sebelah utara PT.

Kusumahadi Santosa dan mulai berjalan pada bulan juli 1990. PT. Kusumaputra

Santosa merupakan pabrik pemintalan yang menghasilkan benang dari bahan baku

cotton, rayon, polyester dan serat lainnya sesuai dengan permintaan konsumen

atau pesanan. Adapun hasil produksi dari PT. Kusumaputra Santosa ini 60%

digunakan sebagai bahan baku oleh PT. Kusumahadi Santosa, sedangkan 40%

dipasarkan ke dalam negeri. Produk yang dihasilkan PT. Kusumaputra Santosa

yaitu antara lain benang rayon, katun dan benang campuran tetapi sekarang hanya

memproduksi katun dan rayon saja. PT. Kusumahadi Santosa juga mendirikan 2

10

buah department weaving yang hanya memproduksi kain jenis grey yang

kebanyakan untuk memenuhi kebutuhan ekspor.

Visi dan Misi Perusahaan

Tujuan mendirikan perusahaan merupakan hal utama yang mendasari

berdirinya suatu perusahaan. Demkian juga dengan PT. Kusumahadi Santosa

yang mempunyai beberapa tujuan yang hendak dicapai, diantaranya :

a) Menigkatkan Sumber Daya Manusia yang terlatih, disiplin yang tinggi,

mampu bekerja keras dalam menghadapi ketatnya persaingan dibidang

tekstil.

b) Ikut membantu pemerintah dalam menciptakan lapangan pekerjaan bagi

masyarakat untuk menguranggi angka pengganguran khususnya di

Surakarta.

c) Meningkatkan mutu dan kualitas agar dapat memenuhi permintaan

pelanggan sebaik mungkin agar pelangan merasa puas.

d) Melestarikan budaya batik di Surakarta serta menambah asset bangsa

Indonesia.

Struktur Organisasi

Struktur organisasi merupakan suatu kerangka atau bagan yang

menunjukkan suluruh aktivitas / kegiatan untuk mencapai suatu tujuan yang

diharapkan oleh semua perusahaan baik perusahaan kecil maupun perusahaan

besar. Struktur organisasi PT. Kusumahadi Santosa mempunyai kedudukan,

wewenang dan tanggung jawab tertinggi pada pemegang saham dan mengalir

11

kebawah sampai kedudukan yang terakhir / terendah yaitu operator. Adapun

tugas-tugas dan tanggung jawab / job description sebagai berikut :

a. Dewan Komisaris

Dewan komisaris merupakan badan tertinggi dalam suatu organisasi

perusahaan yang anggotanya diangkat dan diberhentikan oleh rapat umum

pemegang saham. Tugasnya antara lain : Mengatur dan mengkoordinir

kepentingan para pemegang saham sesuai dengan ketentuan yang ditetapkan

dalam kebijaksanaan umum perusahaan. Mengusahakan agar tujuan perusahaan

seperti yang tercantum dalam anggaran dapat tercapai. Menguasai dan

menertibkan peleksanaan tujuan perusahaan tersebut berdasarkan kebijaksanaan

umum yang telah ditetapkan.

b. Direktur Utama

Selain memimpin perusahaan tugas dari direktur utama, antara lain :

Mengawasi perusahaan. Menentukan kebijaksanaan pokok dalam perencanaan,

penyusunan, pengendalian dan pengembangan perusahaan. Mengkoordinasi dan

mengawasi kebijaksanaan. Melakukan pembinaan kegiatan dan menilai hasil dari

tujuan perusahaan yang dibantu oleh staff ahli pengawasan dan internal audit,

staff operasional, keuangan dan pemasaran.

c. Kepala Divisi

Tugas-tugas dari kepala divisi, antara lain : Membawahi manajer

produksi. Melakukan pengawasan. Sebagai koordinator utama para manajer.

Memberi laporan langsung kepada direktur utama.

12

Pada organisasi perusahaan tekstil ini kepala divisi dibagi menjadi 3

bagian yaitu : Kepala Divisi Umum dan Keuangan. Kepala divisi ini membawahi

5 (lima) manager, yaitu :

a) Manager EDP (Electronic Data Processing)

Memproses berbagai data yang ada dalam perusahaan.

b) Manager Logistik

Pengadaan kelancaran barang dan perbekalan untuk kebutuhan

perusahaan.

c) Manager keuangan

Mengurusi bidang keuangan (sirkulasi dalam perusahaan) dan

Melakukan pembayaran gaji kepada karyawan.

d) Manger akuntansi

Menyalin laporan keuangan bagi pihak yang bersangkutan dalam suatu

perusahaan.

e) Manager Umum dan Personalia

Tugas dari manager umum dan personalia, antara lain : Memperlancar

perkembangan suatu perusahaan dan kesejahteraan pegawai serta

menentukan urusan kepegawaian. Mencari dan menyeleksi tenaga

kerja yang sesuai dengan spesifikasi dan kebutuhan. Melakukan

administrasi kepegawaian. Melakukan pembayaran gaji pegawai.

Mengadakan hubungan dengan pihak luar untuk hal-hal tertentu,

misalnya PKL, penelitiaan dan lainya.

13

Kepala Divisi Produksi Membawahi asisten kepala divisi produksi I, asisten

kepala divisi produksi II dan manager utility.

Asisten kepala divisi produksi I, membawahi dua manager produksi yaitu :

a) Manager Spining

Tugas dari manager spining, antara lain : Bertanggung jawab atas

jalannya proses produksi pemintalan secara keseluruhan.

Merencanakan besar volume produksi. Bertanggung jawab atas jenis

dan kualitas produksi. Mengawasi pelaksanaan produksi menurut

standar.

b) Manager Weaving

Bertanggung jawab atas jalannya proses produksi pertenunan secara

keseluruhan.

Asisten kepala divisi produksi II, membawahi lima manager produksi yaitu:

a) Manager Finishing

Bertanggung jawab atas jalannya proses produksi kain putih (finishing)

secara keseluruhan.

b) Manager PsPn

Mempersiapkan segala proses persiapan di departemen printing.

c) Manager Printing

Bertanggung jawab atas produksi di pencapan dan pencelupan

secara keseluruhan.

d) Manager Desain Produksi

Bertanggung jawab atas pembuatan motif yang akan diproduksi.

14

Manager Utility, Bertanggung jawab atas pemeliharaan dan pengadaan

diesel dan listrik yang dipergunakan untuk operasi suatu produksi.

Kepala Divisi Pemasaran dibantu oleh asisten kepala divisi 6 bidang pemasaran:

a) Manager Eksport

Menangani masalah penjualan.

b) Sales Manager

Menanagani masalah pemasaran dan penjualan.

c) Sales I Manager Finishing

Menangani masalah penjualan produksi dari department finishing.

d) Sales II Manager Printing

Menangani masalah penjualan produsi dari departemen printing.

e) Manager Administrasi I

Menangani masalah administrasi PT. Kusumahadi Santosa.

f) Manager Administrasi II

Menangani masalah administrasi PT. Kusumaputra Santosa.

Sistem Personalia

Tenaga kerja di PT. Kusumahadi Santosa telah memenuhi ketentuan-

ketentuan ketenaga kerja yang diatur oleh Departemen Tenaga Kerja RI, antara

lain mengenai jam kerja, sistem kompensasi, jaminan sosial, dan lain-lain. Suatu

kebutuhan tenaga kerja akan dipenuhi bila seorang karyawan yang memiliki

keahlian atau kecakapan dari bidangnya maka karyawan tersebut akan

mendapatkan pengangkatan jabatan. Sistem karir sangat berlaku apabila

perusahaan akan menaikkan jabatan karyawan. Untuk bisa menduduki jabatan

yang lebih tinggi seorang karyawan akan dinilai kemampuannya, masa kerja,

15

pengabdiaan terhadap perusahaan, kualitas kerja, dan mentaati peraturan yang ada

diperusahaan.

PT. Kusumahadi Santosa memiliki tenaga kerja sebanyak 1717 orang,

yang yang terdiri atas berbagai departement yang ada di PT. Kusumahadi Santosa.

Adapun jumlah tenaga kerja khususnya di PT. Kusumahadi Santosa dapat dilihat

pada tabel dibawah ini.

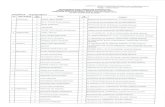

Tabel 1. Jumlah karyawan di PT. Kusumahadi Santosa berdasarkan jenis

department

NO JENIS PEKERJAAN JUMLAH

1. Departement umum / staff 36 orang

2. Departement pemasaran 56 orang

3. Departement keuangan 21 orang

4. Department weaving I 697 orang

5. Department weaving II 226 orang

6. Department utility 54 orang

7. Department printing 392 orang

8. Department finishing 124 orang

9. Department logistic 15 orang

JUMLAH 1717 orang

Sumber data : PT. Kusumahadi Santosa

16

Tenaga Kerja dan Kompensasi

Karyawan yang bekerja di PT. Kusumahadi Santosa menerima gaji atau

upah sangat berbeda beda hal ini berdasarkan jenjang pendidikan atau pengalaman

kerja, jika jenjang pendidikanya rendah secara otomatis gaji yang didapat sangat

rendah hal ini sangat menyiksa bagi karyawan yang berlatang belakang

pendidikan rendah. Seiring berkembangnya jaman serta semakin ketatnya

persaingan di bidang perindustrian maka demi terciptanya karyawan yang

sejahtera maka Pemerintahan RI membuat peraturan tentang upah atau gaji yang

berisi tentang gaji UMR ( Upah Minimun Regional ). Dengan adanya upah

minimum regional ( UMR ) hal ini sangat membantu sekali bagi karyawan yang

mempunyai pendidikan yang rendah, PT. Kusumahadi Santosa dalam system

pengupahan karyawan tersebut dengan menerapkan UMR dengan sisitem

penggolongan karyawan.

Tabel 2. Penggolongan karyawan PT. Kusumahadi Santosa.

No. PENDIDIKAN KETERANGAN

1 SD PELAYANAN / PEMBERSIH

2 SMP PEKERJA BAGIAN PRODUKSI

3 SMA PEMBANTU UTAMA

4 SARJANA MUDA KEPALA URUSAN /

PENGAWAS

5 SARJANA KEPALA DEPARTEMENT

6 AHLI DIVISI

17

Disamping itu perusahaan masih memberikan berbagai macam tambahan

gaji bulanan seperti premi, bagi prestasi dalam bekerja sangat baik, kenaikan gaji

dapat dipercepat atau jenjang karirnya dinaikkan, sebaliknya apabila karyawan

memiliki prestasi kerja yang kurang baik, maka tidak dapat kenaikan gaji atau

bisa-bisa di keluarkan dari perusahaan tersebut atau dipecat secara tidak hormat.

Kenaikan gaji karyawan dapat dilihat berdasarkan prestasi peringatan-peringatan

dan kesalahan lainnya selanjutnya dapat diatur dengan PKB / peraturan

perusahaan.

18

BAB III

DASAR TEORI

Definisi Maintenance

Perawatan (maintenance) adalah Suatu kombinasi dari berbagai tindakan

yang dilakukan untuk menjaga suatu barang, memperbaikinya sampai pada suatu

kondisi yang dapat diterima. Merawat dalam pengertian “suatu kondisi yang

dapat diterima” antara suatu perusahaan berbeda dengan perusahaan lainnya.

Perawatan (maintenance) di suatu industri merupakan salah satu faktor

yang penting dalam mendukung suatu proses produksi yang mempunyai daya

saing di pasaran. Produk yang dibuat industri harus mempunyai hal-hal berikut:

1. Kualitas baik.

2. Harga pantas,

3. Di produksi dan diserahkan ke konsumen dalam waktu yang cepat.

Oleh karena itu proses produksi harus didukung oleh peralatan yang siap

bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan

penunjang proses produksi ini harus selalu dilakukan perawatan yang teratur dan

terencana.

Dibentuknya bagian perawatan dalam suatu perusahaan industri dengan tujuan :

1. Agar mesin-mesin industri, bangunan, dan peralatan lainnya selalu dalam

keadaan siap pakai secara optimal.

2. Untuk menjamin kelangsungan produksi sehingga dapat membayar kembali

modal yang telah ditanamkan dan akhirnya akan mendapatkan keuntungan.

19

Siapa yang berkepentingan dengan bagian perawatan :

1. Penanam modal (investor).

2. Manager.

3. Karyawan perusahaan yang bersangkutan.

Bagi investor perawatan penting karena :

1. Dapat melindungi modal yang ditanam dalam perusahaan baik yang berupa

bangunan gedung maupun peralatan produksi.

2. Dapat menjamin penggunaan sarana perusahaan secara optimal dan berumur

panjang.

3. Dapat menjamin kembalinya modal dan keuntungan.

4. Dapat menjamin kelangsungan hidup perusahaan.

5. Dapat mengetahui dan mengendalikan biaya perawatan dan mengembangkan

data-data operasi yang berguna untuk membantu menentukan anggaran biaya

dimasa yang akan datang.

Tiga Dasar Utama Dalam Maintenance

Terdapat tiga dasar utama dalam konsep dasar maintenance yaitu sebagai berikut :

1. Membersihkan

Merupakan pekerjaan utama yang paling mendasar dalam maintenance, dimana

peralatan dibersikan dari debu atau kotoran-kotoran lain yang dianggap tidak

perlu. Dalam melakukan pekerjaan ini memerlukan petunjuk sebagai berikut :

a) Bagaimana melakukan pekerjaan tersebut.

b) Kapan pekerjaan tersebut dilakukan.

c) Alat bantu apa saja yang diperlukan.

20

d) Hal-hal yang harus dihindari dalam melakukan pekerjaan tersebut.

2. Memeriksa

Pekerjaan kedua adalah memeriksa bagian-bagian dari peralatan yang dianggap

perlu dan dilakukan secara teratur mengikuti sesuatu jadwal tertentu yang dibuat

atas dasar pertimbangan-pertimbangan yang cukup mendalam antara lain :

a) Berdasarkan pengalaman yang lalu dalam suatu jenis pekerjaan yang

sama diperoleh informasi mengenai selang waktu dan frekuensi untuk

melakukan pemeriksaan seminimal dan seekonomis mungkin tanpa

menimbulkan resiko yang berupa kerusakan pada unit instalasi yang

bersangkutan.

b) Berdasarkan sifat operasinya yang dapat menimbulkan kerusakan setelah

unit instalasi beroperasi dalam selang waktu tertentu.

c) Berdasarkan rekomendasi dari pabrik pembuat unit instalasi yang

bersangkutan.

3. Memperbaiki

Dasar ketiga ini merupakan pekerjaan yang dilakukan untuk memperbaiki

bila terdapat kerusakan-kerusakan pada bagian unit instalasi sedemikian rupa

sehingga kondisi unit instalasi tersebut dapat mencapai standar semula dengan

usaha dan biaya yang wajar.

Fungsi utama maintenance (perawatan)

1. Untuk memperpanjang umur penggunaan asset.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi

dan dapat diperoleh laba yang maksimum.

21

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan

dalam keadaan darurat setiap waktu.

4. Untuk menjamin keselamatan orang yang menggunakan peralatan tersebut.

Jenis Perawatan

Jenis-Jenis perwatan pada umumnya dilakukan dengan dua cara:

1) Perawatan setelah terjadi kerusakan (Breakdown maintenance).

2) Perawatan preventif (preventive maintenance).

3) Perawatan Korektiv.

1) Perawatan setelah terjadi kerusakan (Breakdown maintenance).

Perbaikan dilakukan pada mesin ketika mesinnya telah mengalami kerusakan.

Kerusakan pada mesin disebabkan antara lain karena:

a. Proses kerusakan komponen yang tidak dapat diperkirakan dan tidak dpat

dicegah.

b. Kerusakan yang terjadi berangsur-angsur dan berkurangnya kekuatan

komponen karena pemakaian/keausan.

Kejadian ini dapat diatasi dengan adanya inspeksi yang teratur dan mengetahui

cara pencegahannya. Dalam penanganan perawatan ini, perbaikan dilakukan

ketida mesin sedang tidak berfungsi dan departemen menyetuji adanya perbaikan

mesin tersebut.

Cara perawatan ini memakan biaya yang lebih tinggi karena adanya biaya

tambahan, membayar operator produksi yang menganggu, kemungkinan

membayar lembur bagi tenaga perawatan yang melakukan kerja perbaikan.

Perawatan ini merupakan perawatan yang tidak direncanakan.

22

2) Perawatan preventif (preventive maintenance).

Perawatan dilakukan dengan jadwal yang teratur, sehingga kadang-kadang disebut

sebagai ”perawatan yang direncanakan” atau ”perawatan yang dijadwal”. Fungsi

penting dari cara perawatan jenis ini adalah menjaga kondisi operasional peralatan

serta meningkatkan kehandalannya. Tujuannya adalah menghilangkan

penyebab-penyebab kerusakan sebelum kerusakan terjadi. Perawatan yang

terjadwal selalu lebih ekonomis daripada perawatan yang tidak terjadwal.

Pekerjaan perawatan preventif ini dilakukan dengan mengadakan inspeksi,

pelumasan dan pengecekan peralatan seteliti mungkin. Frekuensi inspeksi

ditetapkan menurut tingkat kepentingan mesin, tingkat kerusakan dan kelemahan

mesin. Inspeksi berkala ini sangat membantu pengecekan untuk menemui

penyebab-penyebab yang menimbulkan kerusakan, dan juga untuk mempermudah

usaha perbaikannya melalui tahapan-tahapannya.

Perawatan prefentif mempunyai tujuan sebagai berikut:

a. Untuk mencapai tingkat kesiapan industri yang maksimum dengan

mencegah kerusakan dan mengurangi periode waktu perbaikan menjadi

seminimum mungkin.

b. Menjaga kondisi mesin sebaik mungkin untuk mempertahankan produk

yang berkualitas tinggi.

c. Memperkecil tingkat kerusakan dan menjaga nama baik industri.

d. Menjamin keselamatan pekerja.

e. Menjaga industri pada tingkat efisiensi produksi yang maksimum.

23

f. Mencapai semua tujuan tersebut dengan cara yang sangat ekonomis.

Pekerjaan-pekerjaan dasar pada perawatan preventif adalah:

inspeksi, pelumasan, perencanaan dan penjadwalan, pencatatan dan analisis,

latihan bagi tenaga perawatan, serta penyimpanan suku cadang.

a) Inspeksi.

Pekerjaan inspeksi dibagi atas inspeksi bagian luar dan inspeksi bagian dalam.

Inspeksi bagian luar dapat ditujukan untuk mengamati dan mendeteksi kelainan-

kelainan yang terjadi pada mesin yang sedang beroperasi, misalnya: timbul suara

yang tidak normal, getaran, panas, asap dan lain-lain. Sedangkan inspeksi bagian

dalam ditujukan untuk pemeriksaan elemen - elemen mesin yang dipasang pada

bagian dalam seperti: roda gigi, ring, paking, bantalan dan lain-lain.

Frekuensi inspeksi perlu ditentukan secara sangat hati-hati, karena terlalu

kurangnya inspeksi dapat menyebabkan mesin kerusakan yang sulit untuk

diperbaiki dengan segera.

Sedangkan terlalu sering diadakan inspeksi dapat menyebabkan mesin

kehilangan waktu produktivitasnya. Dengan demikian frekuensi pelaksanaan

inspeksi harus benar-benar ditentukan berdasarkan pengalaman, dan jadwal

program untuk inspeksi perlu dipertimbangkan dengan matang.

Untuk inspeksi mesin dapat dikategorikan menjadi dua macam:

1. Kategori mesin yang penting.

Mesin-mesin dalam kelompok ini sangat besar pengaruhnya terhadap jalannya

produksi secara keseluruhan, sedikit saja terjadi gangguan akan memerlukan

waktu yang lama untuk memperbaikinya. Untuk itu perlu diberikan penekanan

24

yang lebih kepada inspeksi mesin-mesin tersebut.

2. Kategori mesin biasa.

Frekuensi inspeksi untuk kelompok ini tidak terlalu berpengaruh terhadap

jalannya produksi.

b) Pelumasan.

Komponen-komponen mesin yang bergesekan seperti roda gigi, bantalan dsb,

harus diberi pelumasan secara benar agar dapat bekerja dengan baik dan tahan

lama. Dalam pemberian pelumas yang benar perlu diperhatikan jenis pelumasnya,

jumlah pelumas, bagian yang diberi pelumas dan waktu pemberian pelumasnya

ini.

c) Perencanaan dan Penjadwalan.

Suatu jadwal program perawatan perlu disiapkan dan harus ditaati dengan baik.

Program perawatan harus dibuat secara lengkap dan teperinci menurut spesifikasi

yang diperlukan, seperti adanya jadwal harian, mingguan, bulanan, tiap tiga bulan,

tiap setengah tahun, setiap tahun dan sebagainya.

d) Pencatatan dan Analisis.

Catatan-catatan yang perlu dibuat untuk membantu kelancaran pekerjaan

perawatan ini adalah:

1. Buku manual operasi.

2. Manual instruksi perawatan.

3. Kartu riwayat mesin.

4. Daftar permintaan suku cadang.

5. Kartu inspeksi.

25

6. Catatan kegiatan harian.

7. Catatan kerusakan, dan lain-lain.

Catatan-catatan ini akan banyak membantu dalam menentukan perencanaan

dan keputusan-keputusan yang akan diambil.

e) Latihan Bagi Tenaga Perawatan.

Untuk berhasilnya program perawatan preventif dengan baik, perlu adanya latihan

yang mendasar bagi tenaga perawatan. Baik teknisi maupun pengawas harus

terlatih dalam menjalankan pekerjaan perawatan, inspeksi dan perbaikan-

perbaikan dengan cara yang sistematis.

f) Penyimpanan Suku Cadang.

Sistem penyimpanan suku cadang memegang peranan penting yang

berpengaruh terhadap efisiensi waktu produksi. Namun demikian berdasarkan

pertimbangan dan pengalaman, untuk order dalam jumlah besar perlu ditentukan

banyaknya suku cadang yang benar-benar dibutuhkan, karena penyimpanan suku

cadang yang terlalu banyak dapat menimbulkan biaya yang besar. Banyaknya

suku cadang yang dibutuhkan, ditentukan pula oleh faktor-faktor lain seperti

sumber penyalurnya, waktu pengantaran dan persediaan suku cadang di pasaran.

Keuntungan-keuntungan dari Perawatan Preventif

Berikut ini adalah beberapa keuntungan penting dari program perawatan preventif

yang dilaksanakan dengan baik.

Waktu terhentinya produksi menjadi berkurang.

Berkurangnya pembayaran kerja lembur bagi tenaga perawatan.

Berkurangnya waktu untuk menunggu peralatan yang dibutuhkan.

26

Berkurangnya pengeluaran biaya untuk perbaikan.

Penggantian suku cadang yang direncanakan dapat dihemat

kebutuhannya,

sehingga suku cadang selalu tersedia di gudang setiap waktu.

Keselamatan kerja operator lebih tinggi karena berkurangnya kerusakan.

Pekerjaan perawatan harus dilakukan berdasarkan pertimbangan dari

berbagai faktor yang aman dan menguntungkan. Berikut ini adalah suatu contoh

prosedur yang dapat dipakai untuk melakukan perawatan pada mesin :

“Perawatan harian dapat dilakukan oleh operatornya sendiri. Sebelum mulai

bekerja pada mesin, terlebih dahulu operator melakukan pembersihan dan

pelumasan terhadap mesin yang akan dipakainya. Untuk pelaksanaan ini, industri

mengeluarkan instruksi yang ditujukan kepada para operator untuk melakukan

perawatan mesin. Instruksi ini harus ditaati dengan sungguh-sungguh.

Sedangkan pelaksanaan perawatan periodiknya, bisa ditangani oleh tenaga

perawatan yang sudah dilatih secara khusus untuk tugas tersebut. Periode waktu

perawatan ini perlu ditentukan berdasarkan pengalaman terdahulu untuk

mempercepat keterangannya. Dalam hal ini instruksi pengoperasian mesin harus

diikuti dengan benar oleh operator. Adanya kejadian yang tidak normal atau

kelainan-kelainan yang timbul pada mesin dengan segera dilaporkan kepada

tenaga perawatan agar gangguan dapat cepat diatasi. Tindakan perbaikan harus

segera dilakukan, jangan sampai menunda waktu”.

27

3) Perawatan Korektif .

Perawatan korektif adalah tindakan perawatan yang dilakukan untuk

mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali.

Prosedur ini diterapkan pada peralatan atau mesin yang sewaktu-waktu dapat

rusak. Dalam kaitan ini perlu dipelajari penyebabnya-penyebabnya, perbaikan apa

yang dapat dilakukan, dan bagaimanakah tindakan selanjutnya untuk mencegah

agar kerusakan tidak terulang lagi. Pada umumnya usaha untuk mengatasi

kerusakan itu dapat dilakukan dengan cara sebagai berikut:

Merubah proses.

Merancang kembali komponen yang gagal.

Mengganti dengan komponen baru atau yang lebih baik.

Meningkatkan prosedur perawatan preventif. Sebagai contoh,

melakukan pelumasan sesuai ketentuannya atau mengatur kembali

frekuensi dan isi daripada pekerjaan inspeksi.

Meninjau kembali dan merubah sistem pengoperasian mesin. Misalnya

dengan merubah beban unit, atau melatih operator dengan sistem operasi

yang lebih baik, terutama pada unit-unit khusus.

Perawatan korektif tidak dapat menghilangkan semua kerusakan, karena

bagaimanapun juga suatu alat atau mesin-mesin yang dipakai lambat laun akan

rusak. Namun demikian, dengan adanya tindakan perbaikan yang memadai akan

dapat membatasi terjadinya kerusakan.

Dalam pelaksanaan kerjanya, untuk mengatasi kerusakan dan mengambil

28

tindakan korektif yang diperlukan adalah tanggung jawab bersama dari bagian

teknik, produksi dan perawatan. Secara umum, pengelolaan dan

pengkoordinasian untuk penerapan program perawatan preventif adalah

tanggung jawab manajer teknik dan perawatan.

Urutan prosedur untuk pelaksanaan perawatan korektif adalah sebagai berikut:

Bagian pengoperasian membuat laporan kerusakan dengan deskripsi

mengenai

perawatan korektif yang diperlukan.

Sebagai penanggung jawab pengelolaan dan pengkoordinasian fungsi

perawatan

preventif, manajer teknik dan perawatan menerima serta memeriksa

semua laporan kerusakan. Sementara itu, aspek dari perawatan korektif

perlu mendapat perhatian dari bagian teknik dan perawatan.

Laporan kerusakan diarsip oleh departemen untuk dikonsultasikan

dengan manajer departemen secara khusus.

Setelah perencanaan dan penjadwalannya disetujui bersama oleh

perencana dan manajer departemen, kemudian langkah selanjutnya adalah

mengkoordinasikan pelaksanan perawatan korektif yang mencakup

persiapan lembar kerja yang diperlukan, dan apabila dibutuhkan

menentukan pula prioritas tugas pada pekerjaan.

Pada akhir bulan, laporan analisis kerusakan bulanan harus dibuat

dan didistribusikan sepuluh hari sebelum bulan berikutnya.

29

Definisi Mesin Steamer Type HS III-150

Gambar 1. Penampang Mesin Steamer Type HS-150

Mesin steamer adalah mesin bekerja dengan menggunakan uap / steam

sebagai pemanas, di industri tekstil mesin steamer berfungsi sebagai pamati /

mematikan pewarna pada kain setelah di print baik dari mesin rotary print maupun

dari mesin flat print. Proses steaming dibagi menjadi dua macam yaitu : N

( normal ) steaming dengan suhu sekitar 102oC sampai 103oC, dan H ( high ) – T

( temperature ) steaming dengan suhu sekitar 160oC sampai 180oC. Pembagian

proses steaming dikarenakan jenis kain yang digunakan berpengaruh pada

penggunaan obat pada proses pencapan / printing.

30

Dibawah ini adalah sedikit penjelasan tentang ketel uap yang dimana

komponen ini sangatlah penting dalam proses steaming.

Ketel Uap

Ketel uap adalah sebuah alat untuk menghasilkan uap, dimana terdiri dari

dua bagian yang penting : dapur pemanasan, dimana yang menghasilkan panas

yang didapat dari pembakaran bahan bakar dan boiler proper, sebuah alat yang

mengubah air menjadi uap. Uap atau fluida panas kemudian disirkulasikan dari

ketel untuk berbagai proses dalam aplikasi pemanasan.

Gambar 2. Prinsip Dasar Ketel Uap

Untuk kebutuhan uap pengolahan, dibutuhkan ketel uap sebagai sumber

energi. Ketel uap yg dipergunakan adalah jenis ketel pipa air (Water Tube Boiler).

Ketahanan ketel uap tergantung pada mutu air umpan dan mutu air ketel. Agar

31

tidak terjadi pengapuran (Scalling) dan korosi air umpan dan air ketel harus

memenuhi persyaratan sebagai berikut :

Tabel 3. Tabel syarat kandundan air umpan dan air ketel

Cara mengoperasikan/Menghidupkan ketel uap

Ketel uap dapat dihidupkan bila telah memenuhi syarat sebagai berikut :

1. Tangki air umpan dalam keadaan penuh dengan mutu air menurut

persyaratan air umpan.

2. Pompa air umpan berada dalam kondisi yg baik (digerak-kan) oleh listrik

maupun uap.

URAIAN Satuan SYARAT-SYARAT Air Umpan Air Ketel

· pH

· Alkalinitas PI

· Alkalinitas PR

· Alkalinitas Total

· Kesodaan Total

· DM Valus

· TDS

· Silika (SiO2)

-

ppm

ppm

ppm

ppm

-

ppm

ppm

7,5 – 9,5

-

-

20

Max. 10

-

Max. 100

Max. 120

10,3-11,5

Max. 300

Max. 300

Max. 700

-

12 – 16

Max.

2500

-

32

3. Seluruh peralatan pengaman ketel uap dalam kondisi yg baik.

4. Tinggi permukaan air dlm ketel sesuai dengan batas yang ditentukan.

5. Dapur dalam keadaan bersih.

6. Bahan bakar cukup tersedia.

Urutan menghidupkan ketel adalah :

Setelah persyaratan tersebut di atas dipenuhi, maka ketel uap dapat dihidupkan

dengan urutan-urutansebagai berikut:

1. Buka kran buang udara pada drum superheater.

2. Spei air pada glas penduga (Peil Glas).

3. Hidupkan pompa air pengumpan dan buka kran buang-an air pada drum

(Blow Down) selama ± 1 menit.

4. Tutup kran tersebut, ketinggian air diatur sampai batas yang ditentukan.

5. Nyalakan api.

6. Setelah api cukup besar, hidupkan IDF (pintu dapur tertutup).

7. Hidupkan Konveyor bahan bakar.

8. Hidupkan FDF dan dijaga agar tekanan udara dalam ruang bakar 10 –

30mm Hg.

9. Pada tekanan 5 kg/cm2 pompa uap dicoba.

10. Pada tekanan 10 kg/cm2 air kondensat pada pipa di-buang dengan tekanan

10 kg/cm2. Air kondensat dlm pipa-pipa dibuang dengan membuka kran

selama ½ menit.

33

11. Tutup kran buang udara pada drum superheater danbuka kran uap induk

perlahan-lahan sampai terbuka penuh.

12. Naikkan tekanan ketel sampai tekanan kerja.

13. Menghentikan Ketel Uap

1. Hentikan fuel konveyor, fuel feeder, blower dan tarik api.

2. Turunkan takanan dengan mengadakan sirkulasi air dan blow down.

3. Buka kran buangan sampai pada superheater.

4. Buka kran kondensat.

5. Tutup kran uap induk.

6. Atur level air pada ketel dengan ketinggian 75 % pada glass penduga,

selanjutnya matikan pompa air dan Chemical Pump.

7. Tutup kran uap pada deaerator dan feed tank.

Pada garis besarnya Ketel Uap terdiri dari :

1. Ruang pembakar.

2. Drum atas.

3. Pipa uap pemanas lanjut (Superheater).

4. Drum Bawah.

5. Pipa-pipa air (Header).

6. Pembuangan abu (Ash Hopper).

7. Pembuangan gas bekas.

8. Alat-alat pengaman.

9. Dll.

34

RUANG PEMBAKAR (DAPUR)

Ruang bakar terbagi 2 (dua) bagian, yaitu :

1. Ruang pertama berfungsi sebagai ruang pembakaran, se-bagai pemanas yg

dihasilkan diterima langsung oleh pipa-pipa air yg berada di dlm ruangan

dapur tsb (pipa-pipa air) dari drum keheader samping kanan/kiri.

2. Ruang kedua merupakan ruang gas panas yg diterima dari hasil

pembakaran dlm ruang pertama.Dlm ruang ke dua ini sebagian besar panas

dari gas diterima oleh pipa-pipa air drum atas ke drum bawah. Dlm ruang

pembakaran pertama udara pembakaran ditiupkan oleh blower Forced

Draft Fan (FDF) melalui lubang-lubang kecil sekeliling dinding ruang

pembakaran dan melalui kisi-kisi bagian bawah dapur (Fire Grates).

Jumlah udara yg diperlukan diatur melalui klep (Air Draft Controller) yg

dikendalikan dari panel saklar ketel. Sedangkan dlm ruang kedua , gas panas

dihisap Blower (Induced Draft Fan) sehingga terjadi aliran panas dari ruangan

pertama ke ruang kedua dapur.

Pembakaran Di dlm ruang kedua dipasang sekat-sekat sedemikian rupa yg

dapat memperpanjang permukaan yg dilalui gas panas, supaya gas panas tersebut

dapat memanasi seluruh pipa air, sebagian permukaan luar drum atas dan seluruh

bagian luar drum bawah.

35

DRUM ATAS

Drum atas berfungsi sebagai tempat pembentukan uap yang dilengkapi

dengan sekatsekat penahan butir-butir air untuk memperkecil kemungkinan air

terbawa uap.

DRUM BAWAH

Drum bawah berfungsi sebagai tempat pemanasan air ketel yang di

dalamnya di pasang plat-plat pengumpul endapan lumpur untuk memudahkan

pembuangan keluar (Blow Down).

PIPA UAP PEMANAS LANJUT

Uap asal penguapan di dalam drum atas belum dapat dipergunakan untuk

turbin uap, oleh karenanya harus dilakukan pemanasan uap lanjut melalui pipa

uap pema-nas lanjut (Superheater Pipe), hingga uap benar-benar kering dengan

temperatur 260 – 280oC Pipa-pipa pemanas uap lanjut dipasang di dlm ruang

pembakaran kedua, hal ini mengakibatkan uap basah yang dialirkan melalui pipa

tersebut akan mengalami panas lebih lanjut.

PIPA AIR (HEADER)

Pipa-pipa air berfungsi sebagai tempat pemanasan air ketel yg dibuat sebanyak

mungkin hingga penyerapan panas lebih merata dengan efisiensi tinggi, pipa-pipa

ini terbagi dalam :

36

Pipa air yg menghubungkan drum atas dgn header muka atau belakang.

Pipa air yg menghubungkan drum dengan header samping kanan atau

samping kiri.

Pipa air yg menghubungkan drum atas dengan drum bawah.

Pipa air yg menghubungkan drum bawah dengan header belakang.

PEMBUANGAN ABU (Ash Hopper)

Abu yg terbawa gas panas dari ruang pembakaran pertama terbuang/jatuh

di dlm pembuangan abu yg berbentuk kerucut.

PEMBUANGAN GAS BEKAS

Gas bekas setelah ruang pembakaran kedua dihisap oleh blower isap

(Induce Draft Fan) melalui saringan abu (Dast Colector) kemudian dibuang ke

udara bebas melalui cerobong asap (Chimney) pengaturan tekanan di dlm dapur

dilakukan pada corong keluar blower (Exhaust) dengan katup yg diatur secara

otomatis oleh alat hidrolis (Furnace Draft Control).

ALAT PENGAMAN

Mengingat bahwa tekanan kerja dan temperatur ketel yg tinggi, maka ketel

harus dilengkapi dengan alat-alat pengaman sebagai berikut :

37

1. Katup Pengaman (Safety Valve)

Alat ini bekerja membuang uap apabila tekanan melebihi dari tekanan yg telah

ditentukan sesuai dengan penyetelan katup alat ini.Umumnya pada katup

pengaman tekanan uap basah (Saturated Steam) diatur pada tekanan 21 kg/cm2,

sedang pada katup pengaman uap kering tekanannya 20,5kg/cm2. Penyetelan

hanya dilakukan bersama dengan petugas setelah adanya pemeriksaan berkala.

2. Gelas Penduga (Sight Glass)

Gelas penduga adalah alat untuk melihat tinggi air di dlm drum atas, untuk

memudahkan pengontrolan air dalam ketel selama operasi. Agar tidak terjadi

penyumbatan-penyumbatan pada kran-kran uap dan air pada alat ini, maka perlu

diadakan penyepuan air dan uap secara periodic pada semua kran minimal setiap 3

(tiga) jam elas penduga ini dilengkapi dengan alat pengontrolan air otomatis yg

akan berbunyi bellnya dan lampu merah akan menyala pada waktu kekurangan

air. Pada waktu kelebihan air juga akan berbunyi dan lampu hijau yg akan

menyala.

3. Kran Spei air (Blow Down Valve)

Kran spei air ini dipasang 2 (dua) tingkat, satu buah kran buka cepat (Quick

Action Valve) dan satu buah lagi kran ulir. Bahan dari kedua kran ini dibuat dari

bahan yg tahan tekanan dan temperatur tinggi.

38

4. Pengukur Tekanan (Manometer)

Manometer adalah alat pengukur tekanan uap di dlm ketel yg dipasang satu buah

untuk tekanan uap panas lanjut dan satu untuk tekanan uap basah. Untuk menguji

kebenaran penunjukan alat ini, pada setiap manometer dipasang kran cabang tiga

yg digunakan untuk memasang manometer penara(Manometer Tera).

6. Kran Uap Induk

Kran uap induk berfungsi sebagai alat untuk membuka dan menutup aliran uap

ketel yg terpasang pada pipa uap induk. Alat ini dibuat dari alat tahan panas

dan tekanan tinggi.

6. Kran Pemasukan Air

Kran pemasukan air 2 (dua) buah yaitu satu kran ulir dan lainnya kran satu arah

(Non Return Valve).Kedua alat ini terbuat dari bahan yg tahan panas dan tekanan

tinggi.

7. Lain-lain

Perlengkapan lain yg diperlukan untuk ketel uap adalah :

Alat penghembus debu pada pipa air ketel (Mechanical Soot Blower).

Pemasukan air ketel otomatis (Automatic Feed Regulator).

Panel-panel listrik komplit dengan alat-alat ukur.

39

Meter pencatat tekanan dan temperature (manometer & temperatur

recorder).

Kran-kran buangan udara, air kondensat, header.

Hal-hal yg perlu diperhatikan pd saat operasi :

1. Untuk memperoleh pembakaran yg baik, pemasukan bahan bakar harus

diatur dengan merata.

2. Bahan bakar harus cukup kering dan perbandinganbahan bakar cangkang

dan ampas diatur 1 : 3.

3. Tinggi air dlm ketel uap diatur agar berada pada perte-ngahan gelas

penduga dan diusahakan tetap stabil.

4. Hindarkan udara dingin masuk dlm ruang pembakaran melalui pintu

depan.

5. Pintu-pintu dapur ketel tertutup.

6. Panas air umpan dijaga agar minimal 80 oC.

7. Pemakaian bahan kimia dlm ketel (Internal Water Treatment) secara terus

menerus selama ketel beroperasi dilakukan dengan dosis yg telah

ditentukan.

8. Lalukan peniupan abu setiap 3 [jam] sekali.

40

Steamer Type HS III-150

Gambar 3. Foto Mesin Steamer Type HS-150

41

Mesin steamer type HS III-150 dibuat pada tahun 1989 buatan Belanda.

Arti dari HS ( High Steaming ) adalah temperatur kerja maksimum mesin sampai

180oC, arti dari III adalah seri / model mesin,150 adalah lebar kain yang di

ijinkan 150cm. Listrik yang dibutuhkan sebesar 380V dengan daya 270KW.

Bagian Utama Mesin Steamer Type HS III-150

Gambar 4. Komponen Luar Mesin Steamer

Keterangan Gambar :

1. rod transport over rail

2. supporting rod

3. chain transport for lay-down

and pick-up of rod

4. various control poins

5. heated roller

6. automatic lubricating device

for locks, chain and rolls of

supporting rods

7. water supply system

8. chain tensioner

9. drive

42

10. chain guiding

11. control unit

12. distributor

13. door 14. transport chain

15. loopforming roller

16. roller with wrap protection

17. auxiliary drawin pipe

18. inlet trought

Gambar 5. Komponen Luar Mesin Steamer

Keterangan Gambar :

30. outlet of steamer.

31. guide roller in steamer.

32. overfill protection.

33. exhausting system for process

air.

34. exhausting system for inlet /

outlate.

35. spiral rollers.

36. drive system.

37. supply roller.

43

38. the parts mentioned in next

column apply to entire

installation.

39. fabric tensioners.

40. selvedge guides.

41. sealing of inlet and accessory

adjusting device.

42. device for adjustment of flap in

exhaust duct.

43. condensate return.

44. air supply system

45. ventilating fans.

46. steam and water injrction

system.

47. receiving mechanism.

49. protective appliance.

50. drive of plaiter.

51. plaiter.

53. steamer

Rangka / Body Mesin

Frame berfungsi menyangga body mesin dan sebagai tempat

part/perlengkapan mesin. Frame mesin steamer untuk infeed hanya terbuat dari

plat U begitu juga dibagian exit device. Dan untuk steamernya frame menggunkan

profil I dengan body terbuat dari stainless stell pada bagian pertama kemudian

dilapisi plat alumunium.

44

Infeed

Infeed berfungsi sebagai tempat / alat untuk memasukkan kain ke dalam

steam.

Gambar 6. Infeed

Keterangan Gambar : 4 - 1. shaft

4 - 2. pipe

4 - 5. ball bearing

4 - 6. bolt

9 - 1. pipe

9 - 5. bolt

11 - 1. cloth tensioner

11 - 8. wormgear box

11 - 9. shackle

11 - 10. crank

11 - 11. pipe

11 - 12. tensioning pin

45

11 - 13. bearing block

11 - 15. bolt

11 - 16. closing plate

11 - 17. bolt

28 - 1. roller

28 - 2. disc

28 - 3. disc

28 - 4. cover

28 - 14. grease nipple

28 - 15. bearing block

28 - 16. ball bearing

28 - 19. lock washer

28 - 20. lock washer

28 - 21. lock washer

28 - 22. key

28 - 23. key

30 - 2. threaded spindle

30 - 3. wheel

30 - 10. key

30 - 11. closing plate

30 - 12. bolt

32 - 2. shaft

32 - 3. pipe

32 - 15. ball bearing

35 - 17. bolt

40 - 2. chain

memiliki bagian-bagian sebagai berikut:

- Steamseal of steamer infeed

Steamseal of steamer infeed ini adalah tempat atau pintu masuknnya

kain ke steamer. Fungsi dari steamseal supaya uap tidak keluar dari dalam

steamer.

46

Gambar 7. Steamseal of steamer infeed

Keterangan Gambar :

3. roller

4. journal

5. journal

6. sealing

8. pipe

9. sprocket

10. sprocket

11. adjusting ring

12. ring

13. sealing ring

14. pipe

15. ring

16. sealing ring

17. packing

18. plate

19. ring

32. carrier

33. pin

34. spring

36. hose

50. bearing block

51. key

54. nut

55. bolt

56. adjusting screw

57. adjusting screw

70. grease nipple

71. nut

72. nut

18 - 1. sealing profile

18 - 2. sealing profile

20 - 3. arm

20 - 4. rod

20 - 5. threaded

spindle

20 - 6. nut

47

20 - 8. graduated ruler

20 - 9. bush

20 - 15. bolt

20 - 17. nut

20 - 18. nut

20 - 19. hand wheel

20 - 20. tensioning pin

20 - 22. clampBolt

- Motor

Yaitu penggerak atau sumber penggerak pada bagian-bagian infeed yaitu

menggerakkan spiral roll, roller dalam. Motor ini putarannya diteruskan

dengan menggunakan rantai gear, motor ini memiliki putaran 3750/menit.

- Expander

Yaitu untuk setting kain, expander pada steamer terdapat 4 expander dan

expander ini menggunakan prinsip kembali dengan pegas.

Gambar 8. Expander

48

Keterangan Gambar :

6 - 1. expander

complete left

6 - 2. expander

complete right

C2. roller

C3. shaft

C4. ball bearing

C5. cover

C6. lock washer

C7. lock washer

C8. cover

D2. roller

D3. shaft

D9. cover

D10. bolt

D12. ball bearing

D13. lock washer

D14. lock washer

D15. spring

D18. ring

E8. spring left

E9. spring right

E12. shaft

E13. roll

E14. ball bearing

E15. cover

E16. lock washer

E17. lock washer

F2a. driving box

F10. strip

F14. toothed rack /

shaft

F15. gear wheel

F16. gear wheel

F17. disc

F18. ball bearing

F25a. roll

F27. spring

F32. cover left

F33. cover right

F34. cover left

F35. cover right

F36. cover

F37. disc

Inside steamer

Yaitu tempat penguapan kain. Terdiri dari roller-roller pembawa kain, penggerak

rantai, pemanas, dan lain-lain.

49

Gambar 9. Part Inside Steamer

Keterangan Gambar :

202. window / door / manometer.

204. guide / supporting rods / lock

/ chain.

206. reversing wheel.

208. reversing wheel.

210. curve disc.

212. reversing wheel.

214. chain tensioner.

216. driving shaft.

218. loop - formation roller.

220. safety switch.

222. roller.

224. superheating instalation.

226. thermo oil piping diagram.

230. automatic lubrication.

50

Ini memiliki bagian / part antara lain:

- Reversing wheel

Yaitu gear rantai sebagai penghubung putaran antar roll.

Gambar 10. Reversing Wheel

Keterangan Gambar :

32. holder

33. cover

34. hub

35. sprocket

44. bolt

45. bolt

46. spring washer

47. washer

48. nut

49. lock washer

50. ball bearing

51. ball bearing

52. set of lamination

52 - 1. tensioning

device

52 - 2. strip

52 - 3. Strip

52 - 4. Hose

51

52 - 5. Bridge

52 - 6. Pipe

52 - 15. nut

52 - 16. screw

52 - 18. nut

52 - 19. nut

52 - 20. screw

52 - 21. bolt

52 - 23. elbow

52 - 24. elbow

52 - 25. nipple

- Curve disc

Yaitu berfungsi sebagai pembawa supporting rods dengan memasukkan ujung

supporting rods pada celah cam disc dan menguncinya.

Gambar 11. Curve Disc

Keterangan Gambar :

1. holder

2. hub

3. sprocket

4. cover

5. adjusting ring

6. pipe

10. ball bearing

11. nut

12. lock washer

13. tensioning pin

15. bolt

17. bolt

18. nut

19. set of laminations

20. adjusting screw

63 - 31. cam disc

63 - 32. toothed rack

63 - 33. toothed rack

63 - 40. bolt

63 - 42. nu

52

- Loop-formation roller yaitu tempat roller supporting.

Gambar 12. Loop-Formation Roller

Keterangan Gambar :

1. shaft

2. carrier

3. gland

4. sealing ring

5. sprocket

6. bearing block

15. clamping brush

17. adjusting ring

18. grease nipple

23. nut

24. key

25. adjusting screw

14 - 1. pipe

14 - 6. pin

53

14 - 7. bearing

14 - 8. adjusting ring

14 - 9. ring

14 - 10. compression spring

14 - 12. adjusting ring

14 - 13. clamp bolt

14 - 14. adjusting ring

14 - 15. adjusting screw

14 - 16. knob

14 - 17. O-ring

14 - 18. tensioning pin

14 - 19. tensioning pin

14 - 20. nut

14 - 21. nut

- Super heating installation

Yaitu instalasi pemanas dimana uap dilewatkan dari instalasi tersebut dan ini

terdapat blower yang degerakan motor dengan putaran 2890 – 3970 rpm.

Gambar 13. Superheating Installation

54

Keterangan Gambar :

9. sieve

21. cord

22. cord

103 - 2. rod

103 - 3. sealing ring

103 - 4. sealing ring

103 - 6. pipe

103 - 28. nut

103 - 29. tensioning pin

103 - 26. handwheel

112 - 31. thermo oil heat exchanger

112 - 32. thermo oil heat exchanger

112 - 33. thermo oil heat

exchanger

- Thermo oil piping yaitu sejumlah pipa untuk oil pemanas pada bagian

steam / pemanas.

Gambar 14. Thermo Oil Piping Diagram

55

Keterangan Gambar :

0531. motor control valve

0540. balancing resistance for

temperature control

0542. thermometer

0546. thermometer

0548. NW15 motor control valve

0549. pump

0549R. overhaul set for pump

01000. temperature control

81 - 16. bleed valve

106 - 21. bleed valve

133 - 1. stop valve

133 - 2. stop valve

133 - 7. stop valve

133 - 8. filter

134 - 11. stop valve

134 - 12. pressure gauge

135 - 4. stop valve

135 - 5. filter

- Guide / supporting rods yaitu perlengkapan yang digunakan membawa roller

berputar mengelilingi body mesin.

Gambar 15. Guide / Supporting Rods

56

Keterangan Gambar :

1 - 9 frame

46 - 0. supporting rod

48 - 0. right lock and left lock

48 - 1. lock right and lock left

48 - 2. ring right and ring left

48 - 3. connection part

48 - 3 - 3. grooved stud

48 - 4. spring

48 - 5. pin

48 - 6. came

48 - 13. ring

48 - 14. ball

48 - 15. spring washer

48 - 16. screw

48 - 17. spring

49 - 0. chain

- Automatic lubricator

Yaitu perlengkapan untuk pelumasan rantai yang membawa supporting. Ini

dapat membuka secara otomatis danujungnya ada brush yang mengenai

rantai.

Gambar 16. Automatic Lubricator

57

Keterangan Gambar :

020. valve

020R. coil for valve

32. pump

32R. owerhaulset for pump

34. air supply

42. pressure gauge

43. cuopling

44. sealing ring

45. coupling

47. coupling

47. socket

51. elbow

54. filter

123 - 1. manifold left and right

126 - 78. coupling

126 - 79. coupling

126 - 82. pipe

126 - 83. elbow coupling

126 - 65. ijection block

126 - 65R. overhaul set for injection

block

123 - 3. Brush

123 - 8. socket

126 - 62. packing

126 - 74. socket

126 - 76. coupling

126 - 77. T-coupling

58

- Chain tensioner yaitu penggerak curve dise.

Gambar 17. Chain Tensioner

Keterangan Gambar :

1. hinge

2. arm right and left

3. sprocket

4. hub

5. cover

6. bearing housing

7. closing plate

8. pipe

9. bearing

13. ball bearing

14. ball bearing

15. bolt

16. nut

17. reducing ring

20. bush

21. screw

22. O-ring

23. coupling

24. bolt

25. bolt

28. nut

29. lock washer

30. set of laminations

56 - 1. spring

56 - 2. lever

56 - 3. plate

56 - 4. bolt

56 - 10. nut

56 - 11. bolt

56 - 12. bolt

56 - 14. closing plate

128 - 9. hose

59

- Safety switch yaitu rantai saklar otomatis jika waktu proses kain kusut maka

safety switch ini akan bekerja dan mesin akan mati.

Gambar 18. Safety switch

Keterangan Gambar :

1. sensor

5. arm

6. ring

7. V-ring

9. packing

10. packing

11. holder

12. bracket

13. weight

16. tap bolt

19. adjusting ring

20. adjusting ring

21. lock washer

22. pin

25. bearing block

26. O-ring

019. initiator

60

- Window

Yaitu jendela untuk melihat bagian dalam mesin

Gambar 19. Window, Door, And Manometer

Keterangan Gambar :

023. lamp holder

023R. lamp

8 - 5. clamp bolt

8 - 6. clamp bolt

8 - 7. pin

8 - 16. nut

8 - 17. bolt

8 - 21. screw

8 - 22. adjusting screw

8 - 23. packing

8 - 24. packing

8 - 26. nut

9 - 14. packing

9 - 16. screw

9 - 17. bolt

10 - 5. pin

10 - 7. hinge

10 - 11. pin

10 - 16. nut

10 - 17. bolt

10 - 21. nut

10 - 22. bolt

10 - 24. screw

10 - 25. adjusting screw

61

10 - 26. packing

10 - 27. packing

10 - 28. screw

10 - 30. tensioning pin

22 - 6. pipe

22 - 8. pipe

22 - 12. tension spring

22 - 13. eye bolt

22 - 25. nut

22 - 26. HS 215

23 - 1. glass

73 - 1. tank

73 - 3. scala

73 - 6. pluf

73 - 12. elbow

73 - 14. hose

73 - 15. glass tube

73 - 17. screw

77 - 0. thermometer

- Roller yaitu roll-roll yang digunakan untuk membawa kain untuk di steam.

Gambar 20. Roller

62

Keterangan Gambar :

1. roller

2. sealing ring

3. sealing ring

5. sprocket

16. nut

17. adjusting ring

18. key

19. bearing block

- Exhausting system yaitu sebuah kipas untuk mengurangi uap yang ada di

dalam, ini berupa kipas yang digerakkan dengan motor yang memiliki putaran

2840 rpm.

Gambar 21. Exhaust Device

Keterangan Gambar : 031. fan 036. pressure switch 037. fan 038. fan 2. cover 3. shaft 4. handle

6. handle 7. packing 15. nut 17. bolt 19. nut 20. key 21. adjusting ring

22. packing 23. nut 24. clamp bolt 25. bolt 26. bolt 27. nut 29. adjusting screw

63

90 - 2. packing 90 - 10. scale / handle 91 - 49. packing 92 - 16. packing 92 - 17. packing 94 - 1. rod 94 - 2. threaded spindle

94 - 4. graduated ruler 94 - 5. nut 94 - 10. handwheel 94 - 11. tansioning pin 139 - 9. strainer 139 - 15. nut 139 - 16. elbow

139 - 17. hose 139 - 24. sealing profile 139 - 25. reducing ring 140 - 4. packing 140 - 20. packing

Discharge / exit device

Yaitu tempat atau bagian keluarnya kain hasil steaming / penguapan.

Gambar 22. Discharge

Keterangan Gambar :

0501. DC-motor

0505. micro switch

4 - 2. strip

4 - 3. block

4 - 5. sprocket

4 - 6. sprocket

4 - 7. v-belt

4 - 8. v-belt

4 - 10. bolt

64

4 - 14. bolt

4 - 15. nut

4 - 17. v-belt

4 - 19. wormgear box

4 - 19R. owerhaul set for

wormgear box

4 - 20. adjusting screw

5 - 2. roller

5 - 3. weight

5 - 4. disc

5 - 10. bearing block

5 - 11. bolt

5 - 13. bearing block

5 - 16. adjusting screw

5 - 18. grease nipple

7 - 1. disc

7 - 10. bolt

7 - 12. sprocket

7 - 13. bolt

8 - 1. disc

8 - 5. sprocket

8 - 6. washer

8 - 7. bolt

8 - 9. bolt

9 - 12. roller chain

9 - 13. roller chain

9 - 14. couple link

9 - 15. reducing link

145 - 11. roller chain

145 - 13. couple link

145 - 14. reducing link

146 - 1. shaft

146 - 2. sprocket

146 - 3. sprocket

146 - 6. bearing block

146 - 7. key

146 - 8. adjusting screw

146 - 9. bolt

147 - 1. roller

147 - 10. bearing block

147 - 11. bolt

148 - 1. shaft

148 - 2. sprocket

148 - 10. ball bearing

148 - 13. key

148 - 14. adjusting screw

Exit device ini memiliki bagian-bagian yaitu:

- Clotch cooling

Yaitu bagian pendingin kain setelah kain dipanaskan / masuk ke steamer agar

waktu keluar kain tidak panas.

- Steamseal of steamer discharge

Yaitu tempat / pintu keluar untuk kain setelah proses steamer.

65

Gambar 23. Steamseal Of Steamer Discharge

Keterangan Gambar :

4. sealing

5. sealing

8. packing

11. plate

14. hose

15. pipe

16. ring

17. packing

18. packing

19. plate

20. ring

36. nut

37. nut

38. nut

17 - 62. arm

17 - 63. rod

17 - 64. threaded spindle

17 - 65. nut

17 - 69. sealing

17 - 78. bolt

17 - 80. clamp bolt

17 - 81. nut

17 - 82. nut

17 - 83. hand wheel

17 - 84. tensioning pin

66

- Plainter

Roll bergerak atau berputar dan berayun, ini terdapat 3 buah roll dimana

ketiganya berhubungan dengan sabuk. dan digerakkan oleh motor listrik

yang putarannya harus sama dengan infeed.

Gambar 24. Plainter

Keterangan Gambar :

1. arm

2. roller

3. roller

5. sprocket

6. sprocket

7. rod

8. screw

9. bush

15. adjusting screw

19. nut

20. adjusting screw

25. lock washer

26. lock washer

27. key

28. key

67

29. besring block

30. bearing block

31. ball bearing

32. flat belt

33. grease nipple

3 -1. shaft

3 - 2. hub

3 - 3. hub

3 - 4. sprocket

3 - 5. screw tap

3 - 6. closing plate

3 - 15. bolt

3 - 19. key

3 - 20. bearing block

3 - 22. grease nipple

7 - 2. bolt

7 - 10. sprocket

7 - 12. nut

12 - 13. roller chain

12 - 17. coupler chain

68

Simbol-Simbol Pengontrol

Gambar 25. Steam Distribution / Water injection

Keterangan Gambar :

A1. shut-off valve : Pasokan air ke tangki.

A2. filter : Pasokan air.

A3. shut-off valve : Pasokan air ke injektor.

A4. shot-off valve : Mengatur jumlah dari penginjeksian air.

A5. flow meter : Penanda jumlah dari penginjeksian.

A7. manometer : Penanda tekanan uap dari sumber.

A8. reducing valve : Pengatur tekanan uap ke atap.

A9. shut-off valve : Pasokan air ke injektor.

A10. shut-off valve : Pengisian steamer dan pasokan uap langsung.

A11. pressostat : Mencegah beralih dari fiksiasi oleh uap ke udara, ketika

perlindungan tidak berfungsi.

69

A12. reducing valve : Pengaturan tekanan uap untuk atomisasi air.

A13. manometer : Penanda tekanan uap untuk atomisasi air.

A14. manometer : Penanda tekanan di dalam steamer.

A16. manometer : Penanda tekanan uap ke atap.

A17. shut-off valve : Pemanas atap.

A18. shut-off valve : Pemanas atap.

A19. shut-off valve : Pemanas di inlet dan outlet, setara dengan infeed roller.

Gambar 26. Switch Symbol

70

Keterangan Gambar :

B1. CONTROL VOLTAGE : Pilot lamp, menyala ketika kendali arus

dijalankan ( tombol B5 ).

B2. DRIVE ON : Pilot lamp, menyala ketika drive posisi on

( tombol B6 ).

B3. DISCHARGE : Pilot lamp, menyala segera setelah

overfow protection tertekan oleh

gulungan kain.

B4. LUBROCATION DEVICE : Dengan menekan tombol akan

menjalankan automatic lubrication untuk

chain dan locks.

B5. CONTROL VOLTAGE : tombol untuk kendali arus ; ON/OFF.

B6. DRIVE ON : tombol untuk menjalankan instalasi ; start

/ stop

B7. SPEED : Indikator digital pengatur kecepatan pada

instalasi.

B8. INFEED : Tombol untuk menjalankan motor dari

feeding device ; ON/OFF

B9. CLOTH TRANSPORT : Tombol untuk menjalankan motor steamer

ON/OFF

B10. PLAITER : Tombol untuk menjalankan motor

delivery device ; ON/OFF

71

B11. SPEED ADJUSMENT : Tombol untuk mempercepat dan

melambatkan instalasi.

B12. LOOP LENGTH : Potensiometer untuk pengontrol panjang

gulungan ( pengontrol kecepatan steamer )

B13. -5% +5% : Potensiometer untuk pengatur kecepatan

dari delivery device.

B14. TEMPERATURE CONTROL : Pengatur suhu untuk pertukaran panas

(superheating).

B15. TEMPERATURE CONTROL : Pengatur suhu untuk pertukaran panas

(superheating). Ini tidak tersedia di

steamer yang hanya memiliki 1 pertukaran

panas.

B16. TEMPERATURE CONTROL : Pengatur temperatur atap. ini hanya

tersedia di steamer dengan oil-heated roof.

B17. SUCTION FAN : Pilot lamp, menyala ketika tombol ( B23 )

dari exhaust fan posisi ‘ON’.

B18. CIRCULATION FAN : Pilot lamp, menyala ketika tombol ( B24 )

dari ventilating fan posisi ‘ON’.

B19. CLOTH COOLING : Polit lamp, menyala ketika tombol ( B25 )

dari kipas pendingin kain posisi ‘On’.

B21. FIXIATION BY AIR : Pilot lamp, menyala ketika tombol ( B27 )

dari exhaust fan untuk proses udara dan

kipas untuk pasokan udara dalam posisi

72

‘ON’, dan ini hanya tersedia jika steamer

dalam proses fiksiasi dengan udara.

B22. OILPUMP : Pilot lamp, menyala ketika tombol (B28)

dari oilpump posisi ‘ON’, dan ini hanya

tersedia di steamer yang dilengkapi oil-

heated roof.

B23. SUCTION FAN : Tombol exhaust fan untuk inlet dan outlet.

ON/OFF.

B24. CIRCULATION FAN : Tombol untuk ventilating fan. ON/OFF.

B25. CLOTH COOLING : Tombol untuk kipas pendingin kain.

ON/OFF. Tombol ini hanya terdapat pada

steamer dengan pendingin kain.

B27. FIXIATION BY AIR : Tombol untuk exhaust fan untuk proses

udara dan kipas untuk pasokan udara.

B28. OILPUMP : Tombol untuk oilpump di pemanas atap.

ON/OFF.

B30. LOOP LENGTH : Indikator digital untuk loop-length.

B32. CORRECTION - MATERIAL : Potensiometer untuk penyesuaian

kecepatan dari penggerak motor steamer

untuk memperoleh waktu tinggal yang

tepat pada kain didalam steamer.

73

B33. -2% +2% : Potensiometer untuk pengaturan

kecepatan dari kedua motor penggerak

plaiter.

B34. TEMPERATURE CONTROL : pengontrol temperatur “Normal

steaming”.

B35. EXPANDER : Tombol expander ON/OFF.

B36. EXPANDER : Tombol expander ON/OFF.

B37. DISCHARGE : Tombol untuk melepas motor penggerak.

74

Gambar 27. Various Control Elements

Keterangan Gambar :

C1. Handwheel untuk mengatur dari pembukaan outlet. Dalam prakteknya

tertutup. Ini harusnya terbuka sedikit hanya ketika terdapat masalah

pada outlet.

C2. Saluran pembuangan pada outlet.

C3. Ventilator pembuangan untuk membuang uap yang keluar dari inlet

maupun outlet.

C4. Saluran pembuangan pada inlet.

C5. Rantai untuk mengatur ketegangan kain antara persediaan dengan feed

roller. Ketegangan kain yang benar diperlukan untuk infeed yang benar

dari kain, dan spiral roller dapat bekerja dengan baik.

C6. Handwheel untuk mengatur engkol antara sealing profile dan heated

feed roller.

Ukuran dari engkol tergantung pada ketebalan kain, dan ini ditunjukkan

dalam mm pda skala.

C7. Handwheel untuk mengatur penutup yang berfungsi untuk menyetel

jumlah uap keluar yang mungkin keluar ke inlet.

C8. Penutup untuk mengatur uap baru yang dipasok ke steamer.

C9. Saluran untuk proses penguapan.

C10. Penutup untuk pasokan udara segar.

C11. Kipas untuk pasokan udara segar.

C12. kipas untuk proses pembuangan udara.

75

C13. Penutup untuk mengatur pembuangan dari jumlah proses penguapan

pada sisi outlet dari steamer yang keluar dari kain yang masih hangat.

C14. Kipas untuk mendinginkan kain. Kipas hanya terdapat pada steamer

yang dilengkapi cooling roller.

C16. tombol tekanan diferensial dimana tombol akan membuat mesin

berhenti sacara darurat karena kekurangan pasokan udara segar. Ini

hanya terjadi jika steamer dalam proses fixiation dengan udara.

C17. Handwheel untuk mengeluarkan pengaturan kecepatan kain kanan dan

kiri.

C18. Handwheel dengan salah satu jumlah sirkulasi udaranya dapat diatur,

untuk menghindari kain yang berkibar.

76

BAB IV

SAJIAN MATERI

Maintenance Mesin Steamer type HS III-150

Di PT. Kusumahadi Santosa

Lampu hijau di induk (1) switch (B) tidak menyala ketika saklar listrik

snitched pada. (2) Periksa tegangan suplai dan posisi saklar pemilih tegangan

listrik. Matikan (di switch) dan periksa sekering (C, G dan K) dalam unit kontrol

elektronik dan menggantikan mereka jika perlu. ”BAD-DRAIN” lampu alarm (3)

menyala

1. drain ini diblokir atau diameter pipa pembuangan terlalu kecil.

menyingkirkan penghalang tersebut atau menggunakan pipa drain yang

lebih luas.

2. Float pembuangan mungkin terjebak. Hal ini mungkin akibat dari deposito

mengotori atau skala. Cobalah untuk melonggarkan mengapung dengan

hati-hati memukul terhadap buffer saluran, membersihkan saluran

pembuangan float.AIR TEKANAN "lampu (2) adalah 1. Periksa tekanan

airmenyala. pasokan (1-10 Bar/14.5- 145 PSI).Mengurangi katup (M).

3. Periksa bahwa tekanan di pintu keluar pasokan air mengurangi katup

cukup tinggi dengan memutar tombol searah jarum jam sedangkan hijau

"ISI" lampu (8) menyala. Jangan lupa untuk kembali tombol ke posisi

semula jika ini tidak terbukti menjadi penyebabnya.

77

4. Periksa apakah katup (F) dan katup (V) terbuka dan apakah semua katup

lain telah ditutup selama pengisian (sehingga sementara lampu hijau "ISI"

menyala).

Bila tidak dari dua katup dibuka, periksa apakah ada 24V pada katup "ISI"

"KELEBIHAN-AIR" lampu (4) menyala

1) Periksa apakah semua nilai pengaturan, sepertitapi uap pasti waktu

pengukuran dan tingkat Rendahdari kualitas yang baik. (L) sensor

posisi masih benar.Jarak, arah vertikal, antara pusat-pusat Tinggi

dan tingkat rendah (L) sensor harus approx. 1,5 - 2 cm.

2) Periksa apakah tingkat rendah (L) sensor berfungsi dengan benar.

Untuk memeriksa ini, tempat strip logam sebelum sensor (antara

sensor dan ilinder). Ketika strip logam diselenggarakan sebelum

sensor LED di sensor harus menyala, ketika logam adalah

menghapus LED harus dipadamkan (float tidak harus dekat dengan

sensor karena ini mengaktifkan sensor juga). Ganti sensor jika

perlu.

3) "KELEBIHAN AIR" alarm mungkin disebabkan oleh kebocoran

pipa, sambungan, katup atau silinder.Jika pipa pasokan uap

terputus dan kopling masuk uap tertutup rapat, tingkat air tidak

harus drop selama waktu pengukuran. Jika level drop tidak ada

kebocoran. kebocoran ini dapat disebabkan oleh katup yang tidak

menutup dengan benar, misalnya sebagai akibat kekotoran atau

karena kesalahan dalam

78

4) Mengisolasi katup ini harus lebih baik dari tipe fullway. Semua

katup isolasi harus mampu dibuka perlahan-lahan.

5) Penghapusan Kondensat Pastikan bahwa pipewoik ini cukup

dikeringkan sehingga katup disediakan dengan uap kering.

Susunan ideal adalah untuk menyesuaikan pemisah dalam pasokan

uap. Jika dengan menutup katup mengisolasi hilir, maka pipa hilir

kemungkinan akan menjadi banjir, satu set trap harus dipasang

untuk membuang kondensat funning sebagai akibat kerugian

berseri-seri.

6) Mencegah Dirt katup harus dilindungi oleh pipa saringan ukuran

yang sama dengan pipewoik hulu dan dilengkapi dengan layar 100

mesh. saringan file harus dipasang pada sisinya untuk mencegah

akumulasi air.

7) Kontrolekanan pipa katup akan diberikan lengkap dengan

perakitan pipa kontrol menghubungkan sisi tubuh dengan sisi

ruang katup pilot.Ketika kontrol dekat tekanan dan / atau kapasitas

maksimum diperlukan, sebuah pipa tekanan eksternal kontrol harus

dipasang.Untuk menyesuaikan tekanan ini hilir alternatif

penginderaan pipa kontrol, hapus terlebih dahulu perakitan pipa

kontrol. Hasil t / a "bsp menekan di sisi tubuh harus blanked

menggunakan plug disediakan dalam kantong kain yang melekat

pada katup (yang juga berisi petunjuk-petunjuk pemasangan) I

lainnya / 8." Bsp menekan di sisi ruang katup pilot, harus blanked

79

off menggunakan steker dipasang dalam penyadapan yang

disediakan di depan ruang katup pilot. Ke dalam menekan terakhir,

sesuai dengan pas kuningan kompresi dengan kompresi cincin

kuningan yang juga terkandung dalam tas linen.

Ini cocok untuk pemasangan 6 min 0 / D pipa. Jika pipa cocok

adalah kerusuhan tersedia pemasangan kompresi dapat dilepas dan

1 / 8 "nominal dikenakan pipa baja screwed langsung ke ruang

katup pilot Pipa mengontrol tekanan harus dihubungkan ke atas

tekanan berkurang utama pada titik di mana baik. arah ada Pipa

panjang lurus tidak terganggu olehdiatur dengan penurunan positif

sehingga setiap kondensat dapat mengalir dari katup mengurangi.

Dimana ukuran tekanan berkurang utama membuat sulit untuk

mempertahankan jatuh ketika memasuki puncak utama, pipa

kontrol tekanan dapat dihubungkan ke sisi utama. Sebuah katup

stop harus dipasang untuk mengisolasi tujuan.

8) Tekanan gauge hal ini penting agar sesuai dengan alat pengukur