Teori Grinding and Sieving

-

Upload

nurul-agustini -

Category

Documents

-

view

211 -

download

16

description

Transcript of Teori Grinding and Sieving

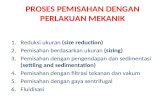

Grinding and Sieving1.1 Pengertian, Tujuan, dan Mekanisme Size ReductionSize reduction (pengecilan ukuran) berarti membagi suatu bahan padat menjadi bagian-bagian yang lebih kecil dari ukuran semula, sesuai dengan kebutuhan dengan menggunakan gaya-gaya mekanis. Umumnya tujuan dari size reduction adalah memungkinkan pemisahan komponen yang tak dikehendaki dengan cara mekanik, untuk mempercepat pelarutan, mempercepat reaksi kimia, untuk memperkecil bahan-bahan berserat agar udah penaganannya, mempertinggi kemampuan penyerapan,mempercepat transportasi, dan mempermudah proses lanjut.Di dalam industri pengolahan, zat padat itu diperkecil dengan berbagai cara sesuai dengan tujuannya masing-masing. Bongkahan-bongkahan biji menth dihancurkan supaya lebih mudah diolah pada tahap selanjutnya. Seperti bahan kimia sintetik digiling mejadi tepung dengan cara grinder.Karakteristik bahan terdiri dari : Tingkat kekerasan bahan. Tingkat fragile ( mudah pecah ) suatu bahan. Tingkat kandungan serat-serat dalam bahan. Kadar cairan bahan.

2.1.1. Tujuan Size ReductionSecara umum tujuan dari size reduction yaitu untuk menghasilkan padatan dengan ukuran maupun spesifik permukaan tertentu dan memecahkan bagian dari mineral atau Kristal dari persenyawaan kimia yang terpaut pada padatan tertentu (Indra, 2012). Selain itu menurut Brennan et.al. (1974), pengecilan ukuran bertujuan untuk membantu proses ekstraksi, memperkecil bahan sampai dengan ukuran tertentu dengan maksud tertentu, memperbesar luas permukaan bahan untuk proses lebihlanjut, danmembantu proses pencampuran.

Tujuan Size Reduction juga adalah sebagai berikut :a. Meningkatkan daya larut.b. Meningkatkan daya guna ( mempermudah dalam penggunaan bahan ).c. Mempermudah dalam proses pencampuran bahan.d. Mempermudah penyimpanan dan penanganan bahan padat.

2.1.2. Mekanisme Size ReductionSemua bentuk dan ukuran dapat ditentukan dalam padatan, sedangkan yang terpenting dalam pandangan teknik kimia adalah pertikel-partikel kecil. Pemahaman sifat-sifat dari massa partikel padat diperlukan dalam perencanaan proses dari peralatan agar sesuai dengan aliran / arus yang mengandung padatan. Sebuah partikel padatan mempunyai karakteristik dalam bentuk jika dilihat dari ukurannya, bentuknya, density ( kerapatannya ). Partikel yang homogen mempunyai density yang sama sebagai material curah. Partikel ini diperoleh dari pemecahan padatan, misalnya : biji logam mempunyai density yang berbeda dengan bahan curah.Pengecilan ukuran (sizereduction) artinya membagi bagi suatu bahan padat menjadi bagian-bagian yang lebih kecil dengan menggunakan gaya mekanis atau menekan (Anonim,2011). Size reduction merupakan salah satu operasi dalam dunia industry dimana komoditi pertanian dikecilkan ukurannya untuk menghasilkan suatu produk yang memiliki nilai mutu dan nilai tambah yang tinggi. Operasi pengecilan ukuran terbagi menjadi dua kategori yaitu untuk bahan padatan dan untuk cairan (Smith, 1955).Dalam dunia industri, Menurut Henderson dan Perry (1982), dikenal dua macam pengecilan. Pengecilan ini pada prinsipnya yaitu diklasifikasikan berdasarkan pada produk akhir yang dihasilkan yang dibagi menjadi dua yaitu pengecilan ekstrim dan pengecilan yang relatif masih berukuran besar. Pengecilan ekstrim maksudnya yaitu pengecilan ini menghasilkan produk dengan ukuran yang jauh lebih kecil daripada sebelum dikecilkan. Sedangkan pengecilan yang kedua yaitu pengecilan dimana produk yang dihasilkan masih berdimensi besar atau nisbah produk akhir dengan awalnya tidak terlalu signifikan. Contoh pengecilan ektrim adalah pengecilan ukuran dengan mesin penggiling dimana hasil produk gilingan adalah bahan dengan ukuran yang relatif sangan kecil, misalnya tepung. Sedangkan contoh opererasi yang kedua yaitu pemotongan dimana operasi ini menghasilkan bahan dengan ukuran yang relatif masih besar.Tipe mesin Size reduction (pengecilan ukuran) terbagi menjadi empat tipe yaitu cutter (pemotongan), Crusher (penghancuran), grinder dan milling (penggilingan). Operasi pemotongan biasanya dilakukan pada buah dan sayur yaitu untuk canning, penghancuran yaitu diaplikasikan pada proses choping pada batang jagung untuk pakan ternak, grinding untuk batu kapur dan bebijian, dan milling untuk menghasilkan tepung (Raharjo, 1976).Tipe mesin size reduction yang pertama adalah Crusher. Crusher merupakan Alat size reduction yang memecahkan bongkahan padatan yang besar menjadi bongkahanbongkahan yang lebih kecil, dimana ukurannya sampai batas beberapa inch. Crusher terbagi menjadi dua yaitu Primary crusher dan Secondary crusher. Primary crusher Mampu beroperasi untuk segala ukuran feed. Produk yang dihasilkan mempunyai ukuran 610 inch. Sedangkan secondary crusher Mampu beroperasi dengan ukuran feed, seperti di produk primary crusher dengan ukuran /4 inch. Tipe mesin size reduction yang kedua yaitu cutter (pemotong). Mesin tipe ini mempunyai cara kerja yang berbeda dengan size reduction sebelumnya. Pada cutter ini, cara kerjanya dengan memotong. Alat ini dipakai untuk produk ulet dan tidak bisa diperkecil dengan cara sebelumnya. Ukuran produk yaitu 210 mesh. Tipe mesin yang terakhir yaitu grinder dan miller. Mesin tipe ini beroperasi untuk memecah bongkahan yang dihasilkan crusher, sehingga bongkahan ini menjadi bubuk. Untuk intermediate grinder, produk yang dihasilkan 40 mesh. Ultrafine grinder hanya dapat menerima ukuran feed lebih kecil /4 mesh.1.2 Pengertian, Tujuan, dan Metode GrindingGrindingadalah proses pengurangan ukuran partikel bahan dari bentuk kasar menjadi ukuran yang lebih halus untuk menyempurnakan proses mixing yaitu hasil pencampuran yang merata dan menghindari segregasi partikel-partikel bahan.Tujuan utama dari proses Grinding adalah :a) Meningkatkan luas permukaan partikel bahan terhadap sistem pencernaan sehingga meningkatkan dayacerna bahan.b) Memperbaiki cara penanganan terhadap bahan baku.c) Memperbaiki karakteristik mixing dari setiap bahan baku sehingga bisa diperoleh hasil mixing.d) Meningkatkan efisiensi pelleting dan kualitas pellet karena persentase tepung bisa dikurangi danmengurangi pekerjaan ulang dari proses pelleting akibat banyaknya tepung yang kembali ke sistem pellet.e) Memuaskan selera konsumen dalam hal ini peternak karena tampilan pakan menjadi lebih baik.

2.2.1 Pemeriksaan Bahan OlahanBentuk penanganan bahan olahan yaitu pengecilan ukuran bahan olahan yang dapat dilakukan dengan proses grinding basah dan kering.Macam Karakteristik Bahan Olahan :1. Tingkat kekerasan bahan olahan (tekstur bahan), dalam hal ini yang digunakan istilah : tekstur lembut, tekstursedang dan tekstur keras.2. Tingkat frioble bahan (tingkat kemudahan pecah) dari bahan olahan. Kondisi bahan dilihat dari stukturpembentuk (stuktur kristal) bahan.3. Tingkat kandungan serat dan golongan serat dalam bahan, kondisi ini ditunjukan dengan golongan seratdalam bahan misalnya seratnya mudah sobek, seratnya mudah patah/putus atau seratnya kenyal.4. Kadar cairan bahan.Proses pemecahan atau penggilingan ada 4 cara yaitu1. Potongan ( cutting ), bahan olahan di grinding dengan menggunakan benda tajam.2. Pukulan ( impact ), bahan olahan di grinding dengan menggunakan benda tumpul.3. Tekanan ( compression ), bahan olahan di grinding dgn di tekan arah tegak lurus dari landasan.4. Gesekan ( attrition ), bahan olahan di grinding dgn di gesek arah sejajar dari landasan.

Alat grinding atau grinder dalam proses pemecahan atau penggilingan bisa dilakukan lebih dari satu cara. Grinding menggunakan hammermill ataupun rollermill yang dibedakan sebagai berikut :a. Pemecah kasarPemecah kasar pada umumnya bahan olahan untuk di pecah langsung dari alam mengambil langsung dari alam.b. Pemecah menengahPemecah menengah pada umumnya bahan olahan untuk di pecah berasal dari hasil olahan pemecah kasar.

1.3 Peralatan Pemecah Sedang (Grinder)1.3.1 Hammer MillPenggilingan ini memiliki sebuah rotor yang berputar dengan kecepatan tinggi dalam sebuah casing berbentuk silinder. Umpan masuk dari bagian puncak casing dan dihancurkan, selanjutnya keluar melalui bukaan pada dasar casing. Umpan dipecahkan oleh seperangkat palu ayun yang ada pada piring rotor. Kemudian pecahan itu terlempar pada anvil plate di dalam sebuah casing sehingga dipecah lagi menjadi bagian yang lebih kecil. Lalu digosok menjadi serbuk. Akhirnya didorong oleh palu ke luar bukaan yang dilapisi dengan ayakan. Kapasitas dan kebutuhan daya bervariasi menurut jenis umpan. Dan ukuran butir (dan juga derajat pengecilan) tergantung pada besarnya lubang ayakan. Mesin giling komersial biasanya dapat memperhalus 60 sampai 240 kg/kWh energi yang dikonsumsi. Mampu menghancurkan menjadi serbuk dengan ukuran bermacam-macam hingga kehalusan mencapai Mesh 80 100 dengan kapasitas produksi mencapai 5 T/H. Dalam industri pertanian dapat digunakan untuk biji-bijian, batok kelapa, gandum, jagung, bonggol jagung, dan sekam padi. Dalam penambangan dapat digunakan untuk batu bara. Bahan kontruksidari logam atau baja.

Gambar 2.3.1. Hammer Mill

Beberapa kelebihan hammer mill antara lain :1. Konstruksi mesin cukup sederhanaMesin ini terhitung sederhana, tidak rumit dan tidak memakan banyak ruang. Karena kapasitasnya tidak se-raksasa mesin stone crusher, jadi jelas mesin ini juga tidak memakan ruang terlalu besar. Harga mesin hummer mill relatif lebih murah.2. Ukuran hasil gilingan fleksibelMesin ini bisa Anda setting sesuai kebutuhan tingkat kehalusan tepung. Setting ini sudah tersedia dalam mesin. Anda bisa mengatur kecepatan putaran mesin martil dan mengatur lamanya putaran mesin.3. Menjadi pengadukSifat memutar pada mesin hammer mill ini membuatnya memiliki sifat mengaduk. Jadi Anda juga bisa mengaduk beberapa bahan material sekaligus untuk membuat semacam adonan. Juga bisa untuk mengolah material tidak keras bahkan sedikit lengket.4. Tidak mudah rusakKarena tidak terjadi benturan apapun pada ruang pemrosesan, maka mesin ini lebih tahan lama darimesin ball milldan mesin stone crusher. Selain itu mesin ini menggunakan bahan stainless steel jadi hampir tidak ada reaksi apapun pada benda asing yang tercampur dengan bahan material keras utama.5. Lebih murahPengoperasian mesin hammer mill ini terhitung simpel, sehingga mesin ini tidak memakan tenaga listrik terlalu besar dan tidak memerlukan banyak tenaga operator. Mesin ini juga lebih mudah dalam hal perawatan.Meski memiliki sederet kelebihan, mesin ini juga memiliki beberapa kelemahan, yakni :1. Hasil gilingan tidak rataKarena sistem penghancuran mesin hammer mill berasal dari hantaman, terjadi tanpa bisa Anda atur arahnya. Sehingga hasil gilingan tidak sama rata ukurannya. Anda perlu menggunakan saringan untuk mendapatkan hasil gilingan yang serupa. Tapi pada umumnya mesin hammer mil sudah menyertakan saringan dalam komponennya.2. Biaya pasang tinggiWalaupunhammer mill machine ini tergolong sederhana komponennya, tapi lebih rumit dalam perakitannya. Jadi perlu biaya yang lebih tinggi untuk merakit mesin hammer mill ini. Apalagi untuk mesin hammer mill yang berukuran lebih besar.3. Energi besar pada awal penggilinganPada awal proses giling, mesin ini harus bekerja ekstra keras untuk memecah material pertama kali. Untuk itu, mesin hammer mill ini dipaksa menggunakan energi lebih besar di awal dan akan berkurang setelah material mulai halus.1.3.2 Road MillRoad mill adalah salah satu alat penghalus yang menggunakan road (batang) sebagai penggiling. Alat ini terdiri dari suatu shell silinder yang didalamnya terdapat media penggiling, yang tercampur dengan bahan gilingan dan terjadilah tumbukan terhadap bahan gilingan dengan road.Media penggiling tersebut dipasang parallel dengan sumbu putar. Batang (road) yang mengisi hampir keseluruhan dari panjang mesin terbuat dari baja karbon yang terbaik dengan diameter batang 50 mm. Prinsip kerja alat ini adalah material akan akan diperhalus akibat tumbukan antara batang penggiling yang berada dalam shell silinder yang berputar pada sumbu putar horizontal. Gambar 2.3.2. Road MillFaktor faktor berpengaruh terhadap kebutuhan power Road-Mill yang harus selalu dikontrol dalam mengoperasikan mill ini adalah : a. Beban bola-bola penghancurb. Ukuran bola c. Kecepatan putaran silinder mill d. Kecepatan umpan masuk mill, dsb.Parameter, Kelebihan, dan Kekurangan Road Mill :a. Parameter penting: jumlah bola = 33% dari volume alat; jumlah pasta normal = 25 40% dari volume alat.b. Kelebihan: tidak diperlukan pengadukan awal (premixing) dari pigmen dan resin, tidak ada solven yang hilang, perawatan mudah, dan dapat digunakan untuk menggiling pigmen yang keras.c. Kekurangan: waktu penggilingan yang lama, ukuran per proses terbatas, perubahan warna logam (untuk tipeSteel Ball Mill), hasil yang terbuang saat proses pencucian, dan sulit untuk dibersihkan.

1.3.3 ImpactorImpactor adalah menyerupai hammer mill, tapi tidak dilengkapi dengan ayakan. Alat ini merupakan mesin pemecah primer untuk batuan dan biji, dengan kemampuan mengolah sampai 600 ton / jam. Partikel yang dihasilkan hampir seragam menyerupai kubus. Pada impaktor, hanya terjadi aksi pukulan. Rotornya dapat dijalankan kedua arah yang sama. Hal ini dilakukan untuk memperpanjang umur palu-palunya (Gambar 2.3.3). Impactor merupakan mesin pemecah primer untuk batuan dan biji. Bahan olahan berupa batu-batuan dan bijih. Bahan kontruksiterbuat dari logam atau baja

Gambar 2.3.3. Impactor1.3.4 Attrition MillPada attrition mill ini, partikel-partikel solid yang lunak mengalaimi gesekan diantara alur permukaan datar piring-piring (circular disc) yang berputar. Sumbu piring biasanya horizontal tapi terkadang vertikal. Pada single runner mill, salah satu piring diam dan satunya lagi berputar dengan kecepatan tinggi dalam arah yang berlawanan. Umpan masuk melalui bukaan pada pusat salah satu piring, lalu keluar lagi dari tepi piring masuk ke dalam casing yang diam. Sebaiknya pada salah satu grinding plate itu dipasang pegas sehingga apabila ada bahan yang tidak dapat dipecahkan, maka ia dapat keluar lagi dengan mudah tanpa merusak mesin.

Gambar 2.3.4. Attrition MillPada Gambar 2.3.4. memperlihatkan attrition mill dengan single runner yang mempunyai piring yang terbuat dari batu gerinda dan sering digunakan untuk menghaluskan zat padat seperti kayu, kanji, serbuk insektisida, dan sebagainya. Piringan dari logam biasanya terbuat dari besi putih, walaupun terkadang digunakan piringan baja tahan karat untuk bahan-bahan korosif. Double runner mills pada umumnya menggiling bahan menjadi hasil yang lebih halus dari single runner mill tetapi umpannya lebih lunak. Untuk mencegah terjadinya penyumbatan, terkadang ke dalam penggiling tersebut dialirkan udara. Attrition mills dipakai untuk jenis bahan sebagai berikut: Tepung kayu Bahan kimia Makanan dan obat-obatan Pulp, selulosa dan kayu chip Keramik Plastik dan karet Pupuk dan insektisida Logam bubukPada single-runner mill, diameter cakram antara 10 sampai 54 in (250 sampai 1370 mm), dan kecepatan putar antara 350 sampai 700 rpm. Pada double-runner mill, kecepatan putar lebih tinggi, yaitu antara 1200 sampai 7000 rpm. Ukuran umpan maksimum sekitar in (12 mm), dan harus dimasukkan dengan kecepatan yang terkontrol. Ukuran produk, biasanya lolos 200-mesh.Berikut salah satu contoh gambar single-runner attrition mills.

1.3.5 Penggiling FullerDalam penggiling pusingan ini sebuah peluru atau lebih yang bergerak bebas dalam rumah-rumah atau lintasan giling akan bergerak berkeliling dalam sebuah lintasan akibat pergerakan dari tangan-tangan yang diputarkan oleh suatu sumbu. Bila tangan-tangan ini berputar semakin cepat, maka semakin besar pula gaya sentrifugal yang terjadi pada peluru terhadap lintasan gilingnya. Biasanya hasil giling dari penggiling semacam ini sangat halus, sehingga pengeluaran hasil gilingnya ditiup oleh udara dari lintasan giling dan ditangkap oleh sebuah penampung. Penggiling ini sering dipakai untuk membuat arang bubuk dan semen.1.3.6 Penggiling RaymondPada penggiling Raymond terdapat tiga sampai enam buah sumbu yang digantungkan berengsel pada tangan-tangan. Pada ujung-ujung sumbu itu dipasang roda-roda penggiling. Bila poros utama berputar, maka tangan akam membawa tanga-tangan yang menggantung itu akan berputar berkeliling. Roda-roda penggiling akan menekan pada cincin penggiling atau lintasan giling hingga bahan giling akan digilas sampai halus. Pemasukan bahan giling diatur dengan menggunakan sebuah roda sudu yang berputar dengan kecepatan yang tetap.Dibagian bawah roda penggiling dipasang sudu-sudu atau kipas-kipas angin yang turut berputar bila sumbu utama berputar. Sudu-sudu ini akan menghembus keatas hingga bahan giling yang sudah halus akan tertiup dan ditangkap, kemudian dipisahkan oleh sebuah pemisah zat yang disebut pesawat topan.

Sebagai pengganti sudu-sudu atau kipas angin, kadang-kadang dipakai juga sebuah baling-baling. Penggunaan baling-baling ini selain untuk meniup bahan giling yang sudah halus, juga untuk menjaga bilamana ada bahan giling yang jatuh ke bawah ruang giling. Oleh sebab itu bahan giling itu akan kembali diantara roda penggiling dan lintasan giling. Penggiling Raymond sering dipakai untuk menggiling fosfat, batu kapur, arang bubuk, dan sebagainya pada mesin dengan ukuran sedang, kapasitas giling sampai kira-kira 5000 kg arang batu tiap jam dengan ukuran butir yang dihasilkan kira-kira 0,07 mm.

Gambar 2.3.6. Raymond Mill2.3.7. Penggiling PeluruPenggiling peluru terdiri dari sebuah tromol yang pada bagian dalamnya diisi peluru-peluru yang dibuat dari baja atau batu. Peluru-peluru itu berada diatas tembereng-tembereng yang disusun pada keliling dagian dalam teromol. Tembereng-tembereng ini mempunyai lubang-lubang sedangkan diluar dari keliling tembereng ini dipasang pula sebuah teromol yang merupakan ayakan.Cara kerja dari penggiling peluru ini adalah sebagai berikut. Bila teromol penggiling berputar, tembereng-tembereng dan ayakannya akan ikut berputar bersama-sama menurut sumbu mendatar. Bahan giling dimasukkan dari bagian atas sehingga bercampur dengan peluru-peluru. Bahan giling yang sudah halus akan keluar dari lubang yang pengeluaran setelah melewati tembereng-tembereng dan ayakan yang berbentuk teromol.Bentuk hasil giling dari penggiling peluru ini tidak pernah bersudut tapi berbentuk bola, yang kadang-kadang sangat penting bagi suatu industri. Penggilingan peluru ini dapat berjalan terus-menerus.

Pada mesin sedang bekerja, peluru-peluru ini tidak boleh jatuh diatas ayakan, karena dapat mengakibatkan ayakan menjadi cepat rusak. Kadang-kadang pengeluaran hasil giling yang sudah halus pada mesin ini bersama-sama dengan air yang diisikan kedalam teromol penggiling. Pengerjaan secara demikian ini disebut penggilingan basah.Sebuah peluru penggiling yang teromolnya sangat panjang (kalau dibandingkan dengan garis tengahnya) disebut pipa penggiling. Karena bahan giling yang dimasukkan atau dikerjakan dalam sebuah pipa penggiling harus menjalani seluruh panjang dari teromol itu, maka hasil giling akan sangat halus karena lebih lam menjalani proses penggilingan bila dibandingkan dengan hasil dari penggiling peluru biasa (yang teromolnya lebih pendek). Sebuah pipa penggiling dapat dipakai untuk penggilingan kering ataupun penggilingan basah.Penggiling peluru biasanya dipakai untuk menggiling tanah liat, tepung Thomas, tulang, arang kayu, bahan cat, pelapis kaca, email, kwarsa, dan sebagainya. Ukuran butir bahan giling diantara 20-50 mm, dan ukuran butir hasil giling kira-kira 0,25 mm.

Gambar 2.3.7. Penggiling Peluru2.3.8. Penggiling Buhrstone

Penggiling buhrstone terdiri dari dua buah penggiling yang tersusun bertingkat. Pada waktu mesin bekerja, salah satu dari batu tersebut berputar atau yang disebut denganbatu jalan, sedangkan batu yang tidak berputar disebutbatu baring.Batu giling yang berputar bisa batu bagian atas, dengan batu giling bawah yang diam atau bisa juga sebaliknya. letak dari dua batu giling tersebut tidak saling menekan, melainkan mempunyai jarak yang mudah diatur sesuai dengan kebutuhan.Batu giling bagian atas bisa dinaik-turunkan dengan cara mengatur bautnya, sedangkan batu giling bagian bawah dapat diturun-naikkan dengan cara pengaturan roda tangan.Batu giling bagian atas dan bagian bawah mempunyai alur-alur yang berlawanan, sehingga bila batu giling berhadapan akan membentuk sudut lancip yang berupa tepi alur tajam yang membantu memotong bahan giling dan menggeser bahan kearah keliling bidang giling.Cara kerjanya bahan giling masuk dari bagian atas dan masuk ke bagian ruang tengah penggiling. batu giling bawah berputar menggiling bahan dan hasil gilingan keluar dari bagian bawah dengan ukuran bulir 0,07 mm.Penggiling buhrstone dapat bekerja terus menerus dan banyak dipakai untuk menggiling rempah-rempah, pigmen, dll.

Gambar 2.3.8. Penggiling BuhrstonPenggiling UltraBahan olahan, masuk dari atas ke dalam ruang penggilingan, ini dicapai dengan menggunakan udara terkompresi, ditiup dalam melalui titik injeksi berpusat. Proses penggilingan dicapai dengan dampak dan penggilingan partikel satu sama lain. Pengelompokan terpadu memilih partikel dari ukuran yang dibutuhkan dan mengembalikan ukuran partikel yang tidak diinginkan kembali ke proses penggilingan sampai ukuran yang dibutuhkan tercapai. Mampu menghasilkan gilingan yang sangat halus sekali, hingga mencapai 0,001 mm. Bahan olahanberupa bahan dasar tinta cetak dan cat air, grafit, belerang, dan semacamnya.

Gambar 2.3.9. Penggiling UltraMekanisme ScreeningSalah satu proses pemisahan bahan-bahan berdasarkan ukuran adalah proses pengayakan (screening). Proses pengayakan yang dilakukan di industri biasanya zat padat yang akan diayak dan dijatuhkan atau dilemparkan pada permukaan ayakan. Partikel yang kecil lolos melewati lubang ayakan, sedangkan material yang lebih besar tidak dapat lolos. Pengayakan biasanya dilakukan dalam keadaan kering tetapi kadang-kadang juga dalam keadaan basah.Suatu ayakan tunggal hanya dapat memisahkan partikel menjadi 2 fraksi pada setiap pemisahan, bagian yang belum berukuran dari fraksi itu dinamakan unsize fraction, karena baik ukuran yang besar maupun yang kecil dari partikel yang dikandung tidak diketahui. Bahan yang lolos melewati sederet ayakan dengan bermacam-macam ukuran akan terpisahkan menjadi beberapa fraksi berukuran (size fraction), yaitu fraksi-fraksi yang ukuran maksimum dan minimumnya diketahui. Pengayakan biasanya dilakukan dalam keadaan kering tetapi kadang-kadang dilakukan juga dalam keadaan basah. Dalam pengayakan kering, bahan yang akan diayak tidak menggunakan cairan dalam proses pengayakannya. Sedangkan pada pengayakan basah, bahan yang akan ditambah dengan cairan yang bukan pelarut, misalnya air yang bertujuan mencuci bahan tersebut melalui pengayakan.Ayakan yang digunakan industri biasanya terbuat dari anyaman kawat, sutera, plastik, batangan-batangan logam atau plat logam yang berlubang-lubang. Dalam suatu ayakaan dapat terdiri dari rangkaian permukaan ayakan yang berbeda ukuran lubangnya. Pada rangkaian tersebut tiap bagian ayakan mempunyai keseragaaman ukuran lubang (kisi) hal ini penting untuk memperoleh kesempurnaan hasil ayakan sesuai ukuran yang diharapkan.Suatu ayakan terdiri dari bingkai ayakan dan jaringan ayakan yang dilengkapi dengan peralatan lain sesuai dengan jenis ayakannya, misalnya pada ayakan goyang, bingkai ayakan dihubungkan dengan batang penggerak ke roda gerak.Selain ayakan ada peralatan atau proses lain yang dapat memisahkan partikel berdasarkan perbedaan ukuran, diantaranya proses sedimentasi, proses elutriasi dan proses sentrifugasi.Pada proses sedimentasi pemisahan padatan yang berbeda ukuran didasarkan pada kenyataan bahwa laju endap (jatuh) suatu partiel dalam fluida akan sebanding dengan ukurannya. Pada proses elutriasi pemisahan didasarkan pada laju turunnya partikel. Bila partikel tersebut ditempatkan dalam aliran fluida yang naik ke atas dengan laju tetap, maka partikel dengan laju jatuh normalnya lebih kecil dari laju aliran fluida ke atas, akan terbawa keluar. Sedangkan proses pemisahan atas dasar gerakan sentrifugasi didasarkan pada kenyataan bahwa partikel yang berat akan lebih dahulu terlempar keluar dibandingkan dengan yang ringan. Hal ini sebagai akibat daari gaya sentrifugal yang lebih besar.2.2 Faktor-Faktor Dalam Operasi PengayakanBeberapa faktor yang harus diperhatikan dalam operasi pengayakan adalah :a. Bentuk lubang ayakan.Bentuk partikel yang akan diayak berperan penting dalam menentukan bentuk dari lubang ayakan. Pada ayakan sering digunakan lubang berbentuk bujur sangkar daripada bentuk segi empat karena bukaannya lebih besar dan material yang melewati lubang biasanya tidak akan menyentuh lebih dari dua sisi lubang ayakan yang dipakai.Jumlah lubang per liniar inchi pada arah panjang dan arah lebar kadang-kadang tidak sama. Ayakan seperti ini disebut toncap screen (dimana jumlah lubang arah panjang = 2 kali arah lebar). Ayakan seperti ini mempunyai bentuk lubang 4 persegi panjang. Sedangkan ordinary screen jumlah lubang per linier inchi untuk kedua arah panjang dan lebar adalah sama. Pada ayakan ini bentuk lubang ayakan merupakan bujur sangkar. Sebagai bahan kawat yang digunakan untuk ayakan antara lain : bronze, baja, stainless steel, tembaga, nikel atau monel,nilon dan sutera.b. Celah dan interval ayakanTempat-tempat yang jelas di antara masing-masing bingkai dikenal dengan celah jaringan. Dalam hal ini dikenal pula istilah mesh yang diartikan sebagai jumlah celah (lubang ayakan) bujur sangkar tiap satu ardekat, maka uah memanjang (linier inchi) misalnya sebuah ayakan dengan ukuran 10 mesh,berarti dalam setiap arah memanjang 1 inchi terdapat 10 lubang (celah). Ayakan dengan 16 mesh 0,0305 wire berarti tiap inchi terdapat 16 lubang dengan diameter 0,0305 inchi. Gambar 4.2. menunjukkan contoh ayakan dengan luas permukaan sama tetapi banyak lubang dan diameter kawat berbeda. Beberapa standard lain diantaranya Tyler Standard Screen dan U.S Standard.

Gambar 4.1. Beberapa bentuk lubang ayakanTyler standard screen mendasarkan pada ayakan 200 mesh dengan diameter kawat sebesar 0,0021 in. yang memberikan ukuran bukaan sebesar 0,0029 in2. Ukuran ayakan yang lebih besar mempunyai ukuran mesh dan diameter kawat ayakan dibuat sedemikian rupa sehingga luasan bukaan dua kali lebih besar dibandingkan dengan sebelumnya. Ini bearti ukuran linier dari bukaan antara dua ukuran mesh yang berurutan adalah 1 : 2 atau 1,414 kali ukuran lubang sesudahnya. Untuk ukuran mesh yang sangat dekat, maka ukuran liniar bukaan dua mesh yang berurutan adalah satu berbanding akar empat dari dua atau seharga dengan 1,189. Tyler screen standard ditunjukan pada tabel 4.1. U.S. Standar hampir mirip dengan Tyler Screen Standard sehingga pemakaian keduanya tidaklah begitu membedakan.

Gambar 4.2. Pengaruh diameter kawat terhadap banyaknya celah

c. Ukuran partikelUkuran suatu partikel ditentukan oleh bentuk dan luas permukaan partikel itu apakah bulat, kubus atau persegi panjang ukuran partikel biasanya diukur dalam satuan mikron. Variasi metode yang digunakan untuk pengukuran partikel tergantung pada ukuran rata-rata, sifat fisika dan kondisi basah. Ukuran partikel diukur dalam satuan micron (). Satu micron sama dengan 1/1000 micron, atau sepersejuta milimeter . biasanya ukuran partikel menyatakan diameter rata-rata atau jari-jari partikel.Variasi metode yang digunakan untuk pengukuran partikel tergantung pada ukuran rata-rata, sifat fisika dan kondisi basah keringnya zat. Cara paling sederhana untuk menentukan suatuukuran dilaboratorium adalah dengan jalan melewatkan material berturut-turut atas barisan ayakan atau saringan yang mempunyai lubang kecil, biasanya dianggap sebagai rata-rata suatu aritmatik dari dua lubang ayakan dikenal dengan istilah average dimension atau average diameter. d. Kapasitas ayakan dan keefektifanKapasitas dan keefektifan adalah dua besaran yang sangat penting dalam proses pengayakan industri. Keduanya merupakan dua besaran yang sangat berlawanan. Efektifitas maksimum hanya didapat dengan memperkecil kapasitas begitu juga sebaliknya. Kapasitas ayak diukur dengan masasa bahan yang dapat diumpamakan per satuan waktu da per satuan luas ayak, sedangkan efektifitas ayak adalah suatu ukuran tentang keberhasilan ayakan dalam memisahkan bahan A dan B secara teliti.Kapasitas suatu ayakan dapat dikendalikan dengan hanya mengubah laju umpan pada unit itu, sedangkan efektifitas didapat untuk suatu kapasitas tergantung pada sifat dari operasi itu sendiri.

e. Variabel dalam operasi pengayakan Dalam proses pengayakan harus diperhatikan beberapa variabel agar didapat keseimbangan antara efisiensi dan kapasitas sehingga memberi hasil yang sempurna, antara lain : Metode pengumpananMesin pengayakan harus diumpan dengan baik untuk mendapatkan kapasitas dan efisiensi yang maksimum. Umpan harus disebar dengan merata pada seluruh lebar permukaan ayakan dan mendekati ayakan dalam arah pararel pada sumbu vertikal dari ayakan.

Permukaan ayakanEfisiensi yang tinggi dapat diperoleh dengan barisan single deck ayakan atau yang disebut ayakan multi deck. Ini dapat diterima karena lower deck dari ayakan multiple deck tidak diumpan sehingga semua areal digunakan. Sudut kemiringanBila letak permukaan ayakan datar, maka kemungkinan akan tersumbat cukup besar. Untuk itu perlu dibuat kemiringan tertentu pada permukaan ayakan untuk mempercepat material masuk dan bahan yang tidak terayak tidak mengumpul pada permukaan tetapi mengalir melalui ujung kemiringan. Kecepatan putaranKapasitas ayakan akan meningkat dengan meningkatnya kecepatan putar yang bila ditingkatkan lagi akan menyebabkan penyumbatan pada lubang ayakan karena material berdesak-desakan ingin keluar lubang ayakan. Frekuensi getaranFrekuensi getaran pada ayakan getar harus diatur dimana pada umumnya tergantung dari ukuran dan jenisnya. Ayakan biasanya berupa anyaman dengan mata jala (mesh) yang berbentuk bujur sangkar atau empat persegi panjang, berupa plat yang berlubang-lubang bulat atau bulat panjang atau juga berupa kisi. Ayakan terbuat dari material yang dapat berupa paduan baja, nikel, tembaga, kuningan, perunggu, sutera dan bahan-bahan sintetik.

2.3. Peralatan PemisahanPeralatan ayakan tersedia dalam berbagai variasi untuk kegunaan yang berbeda-beda. Partikel yang jatuh melewati lubang ayakan karena adanya gaya gravitasi. Pada tipe lain partikel didorong melewati lubang ayakan dengan gaya sentrifugal atau dengan bantuan suatu alat. Partikel yang kasar dan padat dapat dengan mudah melewati lubang ayakan tertentu dalam keadaan diam. Tetapi untuk partikel yang halus permukaan ayakan harus diguncang dengan beberapa cara seperti dengan pemutaran,penggetaran atau pengayakan secara mekanik ataupun secara dielektrik.Macam-macam ayakan (Gambar 4.8) seperti yang dimaksud diatas adalah dengan : Ayakan Girasi (perputaran) : a). secara bidang horizontal, b). secara vertikal, c).Girasi salah satu ujung Ayakan Goyang (shaking screen) Ayakan Getaran (vibrating screen) : mekanik dan listrik

Gambar 4.8. Macam gerakan ayakan

Sesuai dengan prinsip ini, maka ayakan dapat dibagi atas lima kelompok, yaitu:2.3.1 Ayakan Grizzly Alat Grizzly merupakan suatu kisi-kisi yang terbuat dari batangan-batangan logam yang sejajar dan dipasang pada rangka stasioner yang miring. Kemiringan dan lintasan itu sejajar dengan arah panjang batangan (Gambar 4.9).Umpan yang sangat kasar, seperti yang keluar dari mesin pemecah primer, jatuh pada ujung atas kisi. Bongkah-bongkah besar akan menggelinding atau meluncur menjadi keujung, bongkah-bongkah kecil jatuh ke bawah ke suatu kolektor (pengumpul) tersendiri. Jarak antar setiap batang pada bagian atas dibuat cukup lebar dibandingkan dengan bagian bawah agar kuat tanpa terjadi tersumbat oleh bongkah-bongkahan yang hanya lolos sebagian jarak antara itu berkisar antara 2 8 inchi.

(a) (b)Gambar 4.9. (a) Grizzly Screen, (b). Tampak atasMacam-macam dari ayakan grizzly dibedakan menjadi stationery grizzlies dan vibrating grizzlies.2.3.1.1 Stationery grizzliesGrizzly jenis ini mempunyai batangan yang disusun membentuk sudut 20 - 50 terhadap horizontal. Stationer grizzlies merupakan ayakan grizzly yang paling sederhana dan murah,digunakan untuk mengayak butiran-butiran berukuran besar yaitu sekitar 0,005 m atau 2 in. Stationery grizzlies tidak memerlukan tenaga dan biaya perawatannya murah.2.3.1.2 Vibrating grizzliesVibrating grizzlies mempunyai batangan yang dihubungkan dengan satu penggerak sehingga batangan itu akan bergerak maju mundur atau berputar.2.3.2 Ayakan berputar (Revolving Screen)Ayakan jenis ini sering disebut Trommel. Bentuknya dapat berupa silinder atau kerucut yang miring terhadap horizontal. Kemiringan ayakan di maksud untuk memudahkan pengeluaran partikel kasar. Ayakan jenis ini berputar dengan kecepatan rendah yaitu 15 20 rpm.Berdasarkan prinsip kerjanya trommel dibagi atas tiga jenis yaitu :2.3.2.1 Ayakan trommel silinder tunggalAyakan jenis ini (gambar terdiri dari satu silinder yang memiliki lubang pada kedua ujungnya. Silinder tersebut diputar pada porosnya secara horizontal. Silinder terbuat dari anyaman kawat atau pelat-pelat berlubang.Pada trommel silinder tunggal (gambar 4.10), material dimasukkan ke lubang pemasukan disebelah kiri atas silinder. Trommel merupakan ayakan yang diameter lubangnya makin kekanan makin besar atau makin kekanan makin ukuran meshnya makin kecil. Material yang tidak dapat melewati lubang ayakan yang terletak diujung kanan dikeluarkan melalui lubang silinder yang terletak diujung kanan yang disebut pengeluaran.

Gambar 4.10. Ayakan trommel silinder tunggalApabila diinginkan untuk memisahkan material atas beberapa fraksi di gunakan beberapa buah tromel (gambar 4 .11 ). Pada gambar 4.11.a tromel pertama mempunyai ayakan terbesar. Undersize dari tromel pertama dipisahkan lagi pada tromel berikutnya. Sedangkan pada gambar 4.11.b tromel pertama mempunyai ayakan terhalus. Oversize dari tromel pertama dipisahkan lagi pada tromel berikutnya.Susunan seperti gambar 4.11.c merupakan sket dari ayakan tromel bertingkat. sedangkan susunan pada gambar 4.11.d merupakan sket dari ayakan tromel silinder gabungan.

Gambar 4.11. Beberapa susunan tromel tunggal2.3.2.2 Ayakan trommel bertingkatTrommel bertingkat (Gambar 4.12) yang lebih dikenal dengan conical trommel memiliki bentuk potongan kerucut. Kemiringan pada ayakan jenis ini berkisar antara 0,75 in (pengayakan basah) sampai 3 in setiap panjang 1 ft. Hal ini tergantung pada sifat material yang akan diayak. Trommel jenis ini sangat cocok untuk mengayak partikel yang kasar.Conical Tromel mempunyai ayakan yang tersusun secara bertingkat-tingkat (lihat gambar 4.12 dan 4.11.c). Didekat ujung (lubang) pemasukan adalah ayakan yang mempunyai mesh paling besar (diameter lubang kecil) untuk melewatkan partikel yang halus terlebih dahulu. Kemudian ayakan dengan mesh sedang terletak ditengah untuk melewatkan partikel yang agak kasar. Selanjutnya ayakan yang paling kanan dekat lubang pengeluaran merupakan ayakan dengan mesh yang terkecil (diameter lubang besar), untuk melewatkan partikel kasar. Partikel paling kasar yang tidak dapat melewati semua permukaan ayakan dikeluarkan lewat lubang pengeluaran.

Gambar 4.12. Ayakan trommel bertingkat2.3.2.3 Ayakan Trommel Silinder GabunganAyakan silinder gabungan (Gambar 4.13) merupakan trommel yang terdiri dari dua permukaan ayakan atau lebih yang konsentrasi pada proses yang sama. Semua permukaan ayakan berbentuk silinder. Permukaan ayakan dengan lubang paling kasar terletak disilinder bagian dalam dan semakin keluar lubang ayakan makin halus. Panjang setiap silinder juga tidak sama, makin keluar silinder pendek,hal ini untuk memudahkan dalam memisahkan material hasil ayakan. Material yang akan diayak, dimasukkan melalui lubang pemasukka pada silinder yang paling dalam. Setelah mengalami perputaran material yang paling kasar langsung keluar dari silinder terdalam ke penampung I, sedang material yang lolos dari ayakan pertama menjadi umpan untuk ayakan kedua yang lubangnya agak halus. Disini material yang kasar keluar dari silinder kedua kepenampungan ke II. Material yang agak kasar dan halus menjadi umpan di ayakan ketiga pada silinder terluar. Material halus dari ayakan ketiga langsung melewati lubang ayakan ke penampung IV, sedangkan material yang agak kasar keluar dari silinder terluar ke penampung III.

Gambar 4.13. Ayakan Trommel silinder gabungan\

2.3.3 Shaking ScreenAyakan ini mempunyai bingkai berbentuk segi empat, yang digerakkan maju mundur. Keuntungan dari ayakan ini adalah hemat tempat dan kebutuhan tenaganya rendah. Kerugian ayakan jenis ini ialah biaya perawatan tinggi dan kapasitas rendah.

Gambar 4.14. Ayakan goyang mekanis (Mechanical shaking screen)

2.3.4. Vibrating ScreenDalam melakukan proses pengayakan,permukaan ayakan untuk tipe ini digerakkan naik turun dengan satu alat bantu. Ayakan ini memiliki simpangan getaran yang kecil dengan frekuensi getaran berkisar antara 1200 sampai 1800 per menit.Berdasarkan alat bantu yang menggetarkannya,jenis ayakan getar dibagi menjadi 2 golongan yaitu :2.3.4.1 Ayakan getar elektrisAyakan jenis ini banyak digunakan pada industri kimia karena sangat cocok untuk mengayak partikel yang ringan,halus dan kering dengan ukuran 4 325 mesh. Frekuensi getarannya cukup besar yaitu antara 25 120 getaran per detik. Salah satu contoh dari ayakan getar adalah Hummer screen. Pada ayakan Hummer ini (Gambar 4.15) getaran diakibatkan oleh adanya alat penggetar elektromagnetik ditengah-ditengah pengayak yang menghasilkan arus listrik. Kemudian listrik dialirkan ke gulungan kawat magnit (selenoids) sehingga pegas bekerja dan timbul gerakan naik turun dari pegas tersebut karena magnit ikut bergetar. Pada saat terjadinya getaran, material akan masuk kelubang ayakan melalui lubang pemasukan dan akan tersaring lebih cepat.Kapasitas ayakan selama 24 jam lebih kurang 2 ton/ft2 untuk material yang kasar, sedangkan untuk material yang halus sekitar 30 ton/ft2 dalam 24 jam. Kapasitas di atas akan efektif untuk menghasilkan material yang berukuran 8 sampai 100 mesh.2.3.4.2 Ayakan getar mekanisGetaran pada ayakan jenis ini diakibatkan oleh gerakan eksentris pada ujung lubang pemasukan yang gerakannya melingkar dalam proses horizontal dengan diameter lebih kurang 2 inci. Akibat gerakan eksentris ini terjadi gerakan bolak-balik (naik turun) dari permukaan pengayak. Akibat adanya gerakan naik turun tersebut bola-bola karet yang terdapat diantara kedua lapisan ayakan akan bergerak (menumbur) ke ayakan diatasnya sehingga partikel yang akan diayak dapat terdorong ( karena menumbur bola permukaan ayakan) untuk melewati ayakan bawahnya. Untuk partikel yang kasar dikeluarkan lewat lubang pengeluaran. Contoh dari ayakan ini adalah Rotex (reciprocating screen) yang disajikan pada gambar 4.16.

Gambar 4.16. Vibrating screen

2.3.5. Oscilating ScreenCiri khas dari ayakan ini adalah adanya osilasi kecepatan rendah (5 sampai 7 osilasi perdetik atau 300 sampai 400 rpm pada bidang datar yang berosilasi sejajar dengan permukaan ayakan). Biasanya untuk pengayakan material berukuran diameter 0,013 m (11/2 in) sampai 60 mesh.