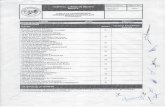

TEMARIO DE PROCESOS DE FABRICACIÓN W.

-

Upload

aura-raquel-arrocha-espinosa -

Category

Documents

-

view

137 -

download

8

Transcript of TEMARIO DE PROCESOS DE FABRICACIÓN W.

UNIVERSIDAD TECNOLÓGICA DE PANAMÁ

FACULTAD DE INGENIERÍA INDUSTRIAL

LICENCIATURA EN INGENIERÍA INDUSTRIAL

PROCESO DE FABRICACIÓN

TEMARIO

INTEGRANTES

ING. ARIADNA APOLAYO 8-784-1916ING. NICOLE HO 8-793-13ING. YANINA NG 8-794-1229ING. WILSY PITTÍ 4-739-701

GRUPO: 1II-252

PROFESOR: ROLANDO TOVAR

VIERNES 25 DE ABRIL DE 2008

ÍNDICE

I. Conceptos. (Proceso de Fabricación, Proceso de Manufactura o

Producción)

II. Especificaciones técnicas de los Productos

III.Estandarización de los Productos

IV.Selección del Proceso de Fabricación

V. Selección de Tecnología. (Factores

Determinantes)

VI.Procesos Continuos, Intermitentes y Mixtos

VII. Ventajas y Desventajas de los tipos

básicos de Producción

VIII. Desagregación del Proceso Global

IX.Procesos Unitarios. (Operaciones Unitarias)

X. Unidades de Transformación

XI.Programa de Producción

XII. Balance de Materiales y Energía

XIII. Maquinarias y Equipos. (Especificaciones/Características)

XIV. Distribución en Planta

XV. Mantenimiento

XVI. Calidad

XVII. Seguridad e Higiene Industrial

XVIII. Logística

XIX. Informática

I. CONCEPTOS. (PROCESO DE FABRICACIÓN, PROCESO DE

MANUFACTURA O PRODUCCIÓN)

Proceso es el conjunto de actividades relacionadas y ordenadas con las que se

consigue un objetivo determinado".

Un proceso de fabricación, también denominado manufactura o producción, es

el conjunto de operaciones necesarias para modificar las características de las

materias primas. Dichas características pueden ser de naturaleza muy variada

tales como la forma, la densidad, la resistencia, el tamaño o la estética.

En la inmensa mayoría de los casos, para la obtención de un determinado

producto serán necesarias multitud de operaciones individuales de modo que,

dependiendo de la escala de observación, puede denominarse proceso tanto al

conjunto de operaciones desde la extracción de los recursos naturales

necesarios hasta la venta del producto como a las realizadas en un puesto de

trabajo con una determinada máquina-herramienta.

A su vez, el proceso de fabricación consiste en transformar entradas (insumos)

en salidas, (bienes y/o servicios) por medio del uso de recursos físicos,

tecnológicos, humanos, etc.

Los procesos siguen un orden

lógico y ordenado para fabricar,

elaborar y confeccionar un

producto mediante las

diferentes materias primas.

Esto es importante ya que se

evalúa la forma de trabajo

actual y se busca ahorro en

esfuerzo, tiempo y materiales

para poder ahorrar dinero.

El proceso de producción es el conjunto de actividades que se llevan a cabo

para elaborar un producto o prestar un servicio. En este, se conjugan la

maquinaria, los insumos y el personal de la empresa necesarios para realizar el

proceso. Es necesario que el proceso de producción quede determinado

claramente, de manera que permita a los empleados obtener el producto

deseado con un uso eficiente de los recursos necesarios.

Un proceso productivo incluye acciones que ocurren en forma planificada y

producen un cambio o transformación de materiales, objetos o sistemas, al final

de los cuales obtenemos un producto.

Un proceso de fabricación es un conjunto de equipos, materiales, personas y

métodos de trabajo que genera un producto fabricado. Así como se presenta

en la figura:

También este concepto es considerado como la estructuración y organización

de acciones que permiten a un sistema lograr una tarea determinada.

Clasificación de los procesos de manufactura, fabricación o producción

De manera general los procesos de manufactura se clasifican en cinco grupos:

Procesos que cambian la forma del

material

Metalurgia extractiva

Fundición

Formado en frío y caliente

Metalurgia de polvos

Moldeo de plástico

Procesos que provocan

desprendimiento de viruta por

medio de máquinas

Métodos de maquinado

convencional

Métodos de maquinado

especial

Procesos que cambian las

superficies

Con desprendimiento de viruta

Por pulido

Por recubrimiento

Procesos para el ensamblado de

materiales

Uniones permanentes

Uniones temporales

Procesos para cambiar las

propiedades físicas

Temple de piezas

Temple superficial

Para que estos procesos sean de utilidad se deben considerar los siguientes

temas:

Criterios para la producción económica con finalidad de beneficio

económica.

Criterios de producción económica con finalidad de efectividad.

Criterios de la producción con fines de beneficio económico

Costos Aceptables

Competitivos

Rentabilidad Ganancias superiores a las que

proporciona el banco

Calidad Sólo la necesaria (no

inversiones que no sean

necesarias)

Criterios de la producción con fines de la efectividad

Proyecto Diseños funcionales que permitan la

manufactura calculada y controlada.

Materiales Selección de los materiales adecuados y

económicamente aceptables.

Procesos de

manufactura

Sistemas para la transformación de los

materiales con la calidad adecuada,

considerando las necesidades del cliente, de

manera eficiente y económica.

Factor humano Motivación

Trato

Facilidad

Capacitación

Seguridad

Proceso

administrativo

Planeación

Integración

Organización

Dirección

Control

Diagramas de procesos de manufactura, fabricación o producción

Para el mejor entendimiento de los procesos de manufactura es necesario el

uso de diagramas que permiten la fácil identificación de actividades y sus

relaciones.

Es por ello que la persona encargada de este puesto debe tener la capacidad

de la representación sintética de las actividades de producción o de

organización por medio de diagramas, en los que se muestren todas las

acciones que dan como resultado productos o servicios de una organización.

Diagrama de proceso es la representación gráfica de las acciones necesarias

para lograr la operación de un proceso. Un ejemplo de esto sería:

II. ESPECIFICACIONES TÉCNICAS DE LOS PRODUCTOS

Especificaciones técnicas son exigencias

técnicas que definen las características

requeridas de una obra, material, producto,

suministro o servicio y que permiten

caracterizarlos objetivamente, de manera que

se adecuen a la utilización determinada por la

entidad contratante. Estas exigencias técnicas pueden incluir la calidad, el

rendimiento, la seguridad o las dimensiones, así como los requisitos aplicables

al material, producto, suministro o servicio en cuanto a garantía de calidad,

terminología, símbolos, pruebas y métodos de prueba, envasado, marcado y

etiquetado.

En relación con los contratos de obras, las especificaciones técnicas pueden

incluir también los criterios sobre definición y cálculo de costes, pruebas,

control y recepción de obras y técnicas o métodos de construcción, así como

todas las demás condiciones de carácter técnico que la entidad contratante

pudiera prescribir, conforme a una

reglamentación general o específica, con

respecto a las obras acabadas y a los

materiales o elementos que las integren.

Las normas técnicas establecen, por

consenso, las características o

especificaciones de un producto, servicio,

proceso o sistema terminológico.

Elementos que caracterizan la personalización del producto

Los elementos que lo caracterizan son:

El diseño: es aquello que

hace que sea llamativo para

los consumidores.

Surtido: tiene que ver con la

comercialización para cada

segmento de mercado se

debe elaborar un producto

específico. Principalmente se enfoca en la capacidad adquisitiva que

tenga el consumidor,

La calidad: aspecto que implica modificar el diseño del producto.

III. ESTANDARIZACIÓN DE LOS PRODUCTOS

Los estándares son acuerdos documentados que contienen especificaciones

técnicas u otros criterios técnicos que son usados consistentemente como

reglas, directrices o definiciones de características para asegurar que los

materiales, productos, procesos y servicios son adecuados para un propósito

determinado.

Ejemplo:

El formato para tarjetas de crédito, es un producto de un Estándar Internacional

ISO, ya que define características tales como el grosor óptimo (0.76 mm), hace

que estas tarjetas sean utilizadas a nivel mundial.

Los Estándares Internacionales contribuyen de esa manera a hacer la vida más

simple y a incrementar la confiabilidad y efectividad de los bienes y servicios

que se utilizan.

La competencia entre compañías es cada vez mayor, la exigencia de los

consumidores por recibir mejores productos y servicios se incrementa y el

avance de la tecnología se desarrolla a gran velocidad; por ello, las empresas

han tenido que cambiar su manera de administrar y operar, mejorar la

eficiencia en sus procesos, disminuir sus costos y crear un valor agregado para

subsistir.

La estandarización es el desarrollo sistemático,

aplicación y actualización de patrones, medidas

uniformes y especificaciones para materiales,

productos o marcas, y no es un proceso nuevo,

ha existido desde hace mucho tiempo y

constituye un método excelente para controlar

los costos de materiales, eliminar el número de

proveedores y ayudar a la gente a identificar los

productos en donde quiera que se encuentre.

La estandarización se trata simplemente de la reducción del número de los

diferentes productos lanzados o adquiridos por una compañía. Al contrario de

la diferenciación, la estandarización es muy útil en productos de consumo

masivo, dado que las expectativas de los consumidores son muy semejantes si

no es que idénticas. Su objeto es reducir

costos y mantener unos niveles satisfactorios

de calidad y rendimiento.

Los elementos básicos que debiera tener cualquier estrategia de

estandarización son:

1. El establecimiento de la misión, objetivos, propósitos y metas que se

pretenden alcanzar con el producto estandarizado por país, esto con el fin

de tener una misión acorde a la organización y lograr la creación de una

cultura organizacional. Se destaca este punto como la base de partida de

cualquier aspecto o decisión a tomar ante proyectos futuros.

2. El desarrollo de un plan que logre definir claramente el qué, cómo, dónde y

quién de lo que se pretende realizar, cuidando que esté relacionado con el

establecimiento de actividades a largo plazo.

3. La elección de un líder que dirija las acciones de cada uno de los elementos, además

de tomar las decisiones al final de cada una de las fases. Generalmente el líder del

proyecto es un gerente de marca. A pesar de la dificultad que implica el proceso de

estandarización de productos, es necesario que una persona se encuentre

involucrada en todos los aspectos que se realicen en cada una de las áreas,

monitoreando cada elemento que determina su desarrollo.

4. Establecer un criterio de evaluación de resultados para la toma de

decisiones incluyendo análisis financieros que permitan determinar la

oportunidad del negocio y la posibilidad de su realización. Es necesario

establecer un grado de comparación, que actúe como punto de referencia

para la toma de decisiones. Éste se puede definir con base en la

experiencia, conocimientos o estudios previamente realizados.

5. Elaboración de reportes finales que presentan las actividades realizadas en

cada fase y los resultados de desempeño, con el fin de tomar la decisión de

seguir adelante o no con el proyecto. Además, permite la estandarización

de cada actividad realizada y logra mantener el control.

6. El continuo monitoreo de la competencia y las nuevas tecnologías que

puedan afectar el desempeño del

producto, estableciendo acciones ante

los posibles escenarios competitivos.

El olvidarse de lo que ocurre fuera de

la empresa podría resultar en una de

las mayores amenazas que

condujeran al fracaso.

7. Una continua retroalimentación entre los departamentos, para lograr el

mejor desempeño en cuanto a calidad del producto y tiempo de

lanzamiento a los mercados. La comunicación es la base para el buen

trabajo en conjunto, sobre todo aquel en el que se involucran tantas áreas.

Beneficios de la Estandarización

Algunos beneficios de la

estandarización de productos:

Mejorar la calidad de la

especificación.

Evitar duplicidad de esfuerzos.

Generar confianza y seguridad en los productos.

Competitividad: Diferentes de la misma tecnología.

Crecimiento del mercado.

Costos más bajos.

Mayor rapidez de aprendizaje.

Reducción en los costes de transporte y de distribución.

Aparición de segmentos globales de mercado.

Imagen global consistente.

Mejora de la planificación y el control.

Mejor explotación de las buenas ideas.

Internacionalización de los estilos de vida así como una mayor

homogeneización de los gustos de los consumidores.

Barreras de la Estandarización

Barreras externas

Restricciones

gubernamentales e

institucionales

Costes de los transportes

Diferencias por países en las

infraestructuras de marketing

Diferencias en las

características de los

mercados

Diferencias en los gustos y

comportamientos de compra

de los clientes

Diferencias en el entorno competitivo

Barreras internas

Filosofía y estrategia de la empresa

Estructura organizacional

Existencia actual de determinadas operaciones internacionales

Motivación y actitud de los gerentes locales

Logros de la Estandarización Internacional

ISO, son las siglas que identifican a la International Organization for

Standarization (Organización Internacional para la Estandarización). Es una

federación internacional de cuerpos nacionales de estandarización con sede en

Ginebra Suiza, fundada en 1947, su función principal es promover el desarrollo

de la estandarización y actividades relacionadas a nivel mundial, con la visión

de facilitar el intercambio internacional de bienes y servicios y desarrollar la

cooperación en las esferas intelectual, científica, tecnológica y de la actividad

económica.

Hoy en día las limitaciones en los mercados para lograr su apertura están

enfocadas a la calidad y la satisfacción del cliente, las cuales se han convertido

en requerimiento para ingresar y permanecer en ellos, y para ello deben

cumplir con normas internacionales, cuyo cumplimiento debe demostrarse. En

la actualidad para allegarse a mercados globales se han roto las barreras

arancelarias y en su lugar se han levantado las de calidad.

Premisas que sustentan la filosofía de la Estandarización

Homogeneización de los deseos e intereses de los consumidores en todo el

mundo

Falta de evidencia en la homogeneización.

Preferencia a nivel universal por precios más bajos y calidad superior

No se constata en la realidad.

El posicionamiento por precios bajos es una estrategia bastante

vulnerable.

Aquellos productos a precio bajos pueden ser considerados

Precios bajos en determinados países y altos en otros.

Economías de escala en producción y marketing

Desarrollos tecnológicos en factorías de producción flexible.

A menudo los costes de producción representan una parte poco

importante de los costes totales.

IV. SELECCIÓN DEL PROCESO DE FABRICACIÓN

Los procesos para manufactura se

determinan tomando en cuenta dos

puntos de vista, uno técnico

funcional y el otro económico, en la

mayoría de las veces habrá una

discordancia entre estos dos puntos que satisfaga los requerimientos

funcionales y no sea demasiado caro.

Desde un punto de vista técnico funcional

El ingeniero de diseño selecciona el material con base en los requerimientos

funcionales. Una vez seleccionado el material, la elección de los procesos

posibles se delimita considerablemente. El proceso seleccionado debe

satisfacer las dimensiones, tolerancias, acabado superficial ya establecidas. El

proceso debe ser capaz de cumplir con el volumen y la velocidad requerida de

producción. Es conveniente que el proceso use en forma eficiente los

materiales y reduzca el desperdicio. Deben elegirse proceso de manera que el

producto se realice en una mínima cantidad de pasos. Cuando sea posible el

proceso debe ser lo suficientemente flexible para absorber cambios en el

diseño de ingeniaría. Deben considerase la seguridad de los trabajadores en la

selección de un proceso. Esto tiene sentido en el aspecto económico y es una

ley (acta de seguridad y salud ocupacional).

Desde un punto de vista económico

Los ingenieros de diseño, al analizar los métodos alternos para fabricar una

pieza o un producto se enfrentan a costos variables en relación con materiales,

mano de obra directa e indirecta, herramientas especiales, herramientas y

suministros de corta duración, servicios generales y capital invertido. La

interrelación de estas

variables puede ser

considerable y, por tanto,

hay que hacer una

comparación detallada de las opciones para evaluar a fondo su efecto en los

costos unitarios totales.

Materiales

El costo unitario de los materiales es un factor importante cuando los métodos

que se comparan incluyen el empleo de diferentes cantidades o diferentes

formas de diversos materiales. Por ejemplo, es probable que el costo de una

pieza de aluminio fundida en molde de presión sea mayor que una de hierro

fundida en molde de arena para la misma aplicación. En los procesos con polvo

de metal se utiliza una cantidad más pequeña de materiales de alto costo, que

en los procesos de colada o fundición y maquinado. Además, el rendimiento y

las perdidas por desperdicio pueden tener fuerte influencia en el costo de los

materiales.

Mano de obra directa

Los costos de la mano de obra directa se determinan por tres factores: el

proceso de manufactura en si, el diseño de la pieza o el producto y la

productividad de los empleados que

operan el proceso o ejecutan el

trabajo. En general, cuanto más

complejo sea el diseño, más estrictas

las tolerancias dimensiónales,

mayores los requisitos de acabado y

cuanto menor sea el empleo de

herramientas, mayor será el contenido

de mano de obra directa.

Herramientas especiales.

Las matrices, dispositivos, troqueles, moldes, modelos y calibradores

especiales, así como el equipo para prueba, pueden ser factores de

considerable costo cuando se empieza la manufactura de piezas o productos

nuevos o se implantan cambios mayores en los existentes.

Servicios generales

El costo de la energía eléctrica, gas, vapor, refrigeración, calefacción, agua

y aire comprimido se deben calcular en forma específica al haber diferencias

considerables en cuanto al costo de cada elemento. Por ejemplo, el consumo

de energía eléctrica es un componente principal del costo de los hornos de

arco eléctrico para producir piezas fundidas de acero, se debería ver la opción

de la utilización talvez de un horno a gas o con otro tipo de combustibles.

Los factores que se deben de tomar en cuenta

en la selección del proceso son:

Condiciones de mercado

Las necesidades de capital

La mano de obra

Las habilidades gerenciales

La materia prima y La tecnología.

V. SELECCIÓN DE TECNOLOGÍA. (FACTORES DETERMINANTES)

La tecnología se ha convertido en un factor importante en las empresas y en

nuestras vidas. El impecable avance de la tecnología se ha denominado

"determinismo tecnológico", lo cual quiere decir que la tecnología determina el

curso de la sociedad.

Una definición de la tecnología es la aplicación de conocimientos para resolver

los problemas humanos. Una definición más delimitada es: El conjunto de

procesos, herramientas, métodos, procedimientos y equipo que se utiliza para

producir bienes y servicios.

Existen muchas posibles selecciones de tecnología para un proceso específico.

Sin embargo, las decisiones sobre la selección de proceso y de la tecnología

se relacionan y se entrelazan íntimamente, en la práctica ambas decisiones se

toman en conjunto.

Después de todo, ¿no es cierto que los temas de tecnología deban dejarse a

los científicos y a los ingenieros? ¿Cómo se puede esperar que un

administrador domine las complejidades de la tecnología cuando los tecnólogos

han pasado su vida estudiando el tema? Estas son preguntas importantes y

reflejan los temores de algunos administradores sobre la tecnología. El

administrador debe preocuparse por las características de rendimiento de la

tecnología y no por

sus detalles

técnicos. Las

decisiones de selección de tecnología son de extrema importancia y requieren

de atención especial.

Los administradores deben de estudiar el proceso de operaciones a

profundidad antes de hacer una selección de tecnología. El administrador debe

de evaluar las características de rendimiento de la tecnología junto con sus

implicaciones económicas y administrativas.

En los últimos años sociólogos y economistas comenzaron a tomar en

consideración la "tecnología apropiada", "la simplicidad voluntaria" o el

concepto de que lo pequeño es hermoso. De acuerdo con este pensamiento, la

tecnología moderna avanzo demasiado en términos de eficiencia y

mecanización, hasta un punto donde los valores humanos y ambientales se

han visto sacrificados. Estos efectos se reflejan en la baja satisfacción con los

puestos, la pérdida del sentido de significado de trabajo, el ausentismo, la

contaminación ambiental y otras

enfermedades sociales. De acuerdo con este

pensamiento, la manera de resolver estos

problemas es seleccionar una tecnología más

apropiada (una forma más baja de tecnología

con menos efectos sociales y ambientales).

Se ha estado acumulando una evidencia

considerable de que Estados Unidos no

invierte los suficientes en su base tecnológica

como para conservarse en una posición

competitiva. Se sugiere que esto se debe a un

gran número de razones. Estas van desde las altas tasas de interés hasta la

regulación gubernamental de la inflación. Sin embargo, hasta hace poco tiempo

no se puso suficiente atención a la administración misma como una de las

razones clave.

VI. PROCESOS CONTINUOS. (INTERMITENTES Y MIXTOS)

PROCESOS CONTINUOS

Se caracteriza por una secuencia de operaciones lineal que se utiliza para

fabricar el producto o dar el servicio.

En ocasiones las operaciones de flujo lineal se dividen en dos tipos de

producción: masiva y continua. Producción Masiva o en Masa es una

operación, como la que se utiliza en una línea de ensamble de la industria

automotriz. Producción continúa, se refiere a las que se denominan industrias

de proceso como la industria química, del papel, etc. Aunque ambos tipos de

operaciones se caracterizan por tener flujos lineales, los procesos continuos

tienden a estar más automatizados y producen productos mas estandarizados.

Las operaciones en línea tradicionales son estrechamente eficientes, pero

también muy inflexibles.

La eficiencia se debe a la sustitución del capital por la mano de obra y a la

estandarización restante en tareas muy rutinarias. Debido a esta

estandarización y a la organización secuencial de las tareas de trabajo, resulta

difícil y costoso modificar el producto o el volumen en las operaciones con flujo

lineal; por lo tanto, estas operaciones resultan relativamente inflexibles.

En los últimos años la nueva tecnología esta haciendo posible que las líneas de

ensamble sean más flexibles. Esto se logra mediante el uso de control

computarizado y de la reducción de los tiempos necesarios para el cambio de

equipo. Como resultado se obtiene una flexibilidad sustancial.

Las operaciones en línea solo se pueden justificar en un número limitado de

situaciones. Los requisitos generales son un alto volumen y un producto o

familia de productos estandarizados. Sin embargo, las empresas deben de

analizar con cuidado la decisión de usar operaciones en línea. Esta selección

no debe basarse simplemente en la eficiencia. Deben considerarse otros

factores como el riesgo de la obsolescencia del producto, la posible

insatisfacción en el trabajo debida al aburrimiento.

PROCESOS INTERMITENTES

Este proceso es aquel en los que los artículos son procesados en lotes

pequeños, en ocasiones conforme a las especificaciones particulares de los

clientes. Los procesos intermitentes se clasifican a su vez, en dos grandes

grupos que son:

1. Procesos de Fabricación:

Son aquellos en los que las instalaciones físicas deben tener la flexibilidad

suficiente para elaborar una gran variedad de productos y tamaños. En dichos

procesos no existe un patrón único de secuencia de las operaciones, por lo que

las instalaciones físicas deben ubicarse de tal forma que satisfagan las

necesidades de todos los productos.

Las empresas que utilizan este tipo de proceso de producción se conocen

como "Industrias de fabricación". Algunos ejemplos de este tipo de empresas

son los talleres que trabajan sobre pedido, las imprentas comerciales, algunas

fábricas de ropa, fabricas de zapatos, algunas empresas que fabrican

productos químicos por lotes y, en el caso de empresas de servicios, una

clínica.

Un ejemplo de este tipo de

Proceso de producción es

el caso de una fábrica de

ropa. Esta fábrica puede

elaborar diferentes

productos como son

vestidos, faldas, sacos,

blusas, etc. A la vez,

pueden existir gran

variedad de modelos, tallas

y colores de cada tipo de

artículo. Cada uno de estos productos sigue un proceso diferente; sin embargo,

la maquinaria y equipo para fabricar todas estas prendas son los mismos:

mesas de corte, máquinas de coser, etcétera. O también puede exponerse el

caso de las imprentas comerciales, en donde se pueden fabricar tarjetas de

presentación, boda, felicitación, etc., de diferentes tamaños, diseños, normal

mente en pequeños lotes y siguiendo las especificaciones de los clientes.

2. Procesos por Proyecto:

Son aquellos procesos muy específicos, requeridos para fabricar un producto

único. Las industrias con este tipo de proceso se conocen como "Industrias de

proyectos". Algunos ejemplos de este tipo de industrias son: las empresas

constructoras

PROCESOS MIXTOS

En los últimos años aumenta cada vez más la necesidad de producir diferentes

tipos de productos en una misma línea de producción. Existe la necesidad de

líneas mixtas cuando la demanda de cada uno de los productos es pequeña, la

línea en este caso debe ser construida de tal manera que sea más flexible, y

permita la producción de los diferentes productos.

Los productos pueden variar

mucho entre ellos o solamente

variar de tal manera que necesitan

distintos módulos, por ejemplo, en

un armario dos puertas grandes en

vez de tres pequeñas. Este tipo de

producción se encuentra cada vez

más en la industria, por la

necesidad de ofrecer una variación

de productos más grande al cliente. Un ejemplo de este tipo de producción

puede verse en la industria de automóviles. Aunque la fabricación es en serie,

las empresas ofrecen al cliente que elija entre una lista de componentes

opcionales, como tipo de motor, color, etc. El coche se fabrica según el deseo

del cliente. La línea tiene que permitir una producción con muchos modelos.

Además de ofrecer un mejor servicio al cliente, el stock de productos acabados

disminuye notablemente y con ello los gastos de almacén.

Los operadores deben tener más experiencia y ser más flexibles, por otra

parte, el trabajo resulta más interesante y más atractivo.

VII. VENTAJAS Y DESVENTAJAS DE LOS TIPOS BÁSICOS DE

PRODUCCIÓN

Ventajas

Incrementar la eficacia.

Reducir costes.

Mejorar la calidad.

Acortar los tiempos y reducir, así, los plazos de producción y entrega

del servicio.

Desventajas

La desventaja de este

modelo mixto es la mayor

complejidad en la

organización y la

infraestructura necesaria

para soportar la

producción.

Ampliación de las funciones

y responsabilidades del

personal. Con frecuencia es necesario dotar de más funciones y de

mayor responsabilidad al personal que interviene en el proceso, como

medio para reducir etapas y acortar tiempos de ciclo. La implantación

de estos cambios afecta fuertemente al personal, por lo que ha de ser

cuidadosamente llevada a cabo para reducir la resistencia que pudiera

darse en las personas implicadas.

VIII. DESAGREGACIÓN DEL PROCESO GLOBAL

En los proyectos es necesario establecer

criterios de desagregación o

segmentación del proceso global y

definición del proceso unitario. Para la desagregación del proceso global se

pueden plantear dos posibilidades:

Que dentro del sistema productivo existan varios procesos que actúen

en forma paralela, sin conexión alguna entre sí. Por ejemplo una

empresa con diferentes líneas de producción.

Que existan estacionalidades o series de producción diferente o no

simultánea. Por ejemplo, el empleo de instalaciones industriales para

diferentes series de producción.

Si la desagregación es insuficiente para describir el proceso habrá que definir

con precisión lo que es un proceso unitario. Los criterios utilizados para

describir un proceso unitario son:

Las etapas de transformación del insumo principal, que dan a éste

características que lo dotan normalmente de un valor económico o

social, se puede denominar proceso unitario.

Se considera como unidad mínima a los equipos o instalaciones

indivisibles que realizan funciones específicas.

IX.PROCESOS UNITARIOS. (OPERACIONES UNITARIAS)

PROCESOS UNITARIOS

A diferencia de las operaciones unitarias donde se presentan fenómenos

físicos, los procesos unitarios son propiamente reacciones químicas, es decir,

transformaciones de las sustancias en cuanto a su naturaleza íntima.

Es aquel en el cual se

da un cambio en

la sustancia que

teníamos, de manera

que desaparecen unas (reactivos) y aparecen otras (productos) .Los átomos

siguen estando ahí solo que se organizan en distintas entidades y cada entidad

según su estructura y geometría acaba teniendo sus propiedades particulares.

La nueva sustancia puede coincidir en algunas propiedades, no tiene que

cambiarlas todas pero al cambiar alguna ya reconocemos que estamos ante

una sustancia nueva.

Sería prácticamente imposible estudiar el número casi infinito de procesos

químicos que se llevan a cabo en la industria diariamente, si no hubiera un

punto en común a todos ellos. Afortunadamente, esta conexión existe.

Cualquier proceso que se pueda diseñar consta de una serie de operaciones

físicas y químicas que, en algunos casos son específicas del proceso

considerado, pero en otros, son operaciones comunes e iguales para varios

procesos.

Algunos de los procesos unitarios más comunes son:

Fermentación

La fermentación es una de las biotecnologías aplicadas más antiguas, que se

ha utilizado para conservar alimentos durante más de seis mil años. Es una

técnica de conservación de alimentos barata y fácil, y muy adecuada donde

otros métodos son inaccesibles o no existen, como las conservas y la

congelación. La fermentación es un proceso que ocupa mucha mano de obra y

requiere una infraestructura mínima y poca energía, además de que se integra

bien en la vida de las

aldeas de las zonas

rurales de muchos países

en desarrollo, ya que

contribuye s

ignificativamente a la

seguridad alimenticia al

aumentar la variedad de

materias primas que se

pueden utilizar para

producir alimentos.

La fermentación es un proceso catabólico de oxidación incompleto, totalmente

anaeróbico, siendo el producto final un compuesto orgánico. Estos productos

finales son los que caracterizan los diversos tipos de fermentaciones.

Los azúcares frutales fermentan y se transforman en diversos alcoholes. La

fermentación es causada por mohos, bacterias y levaduras, que se encuentran

en el aire, denominadas enzimas, sustancias que son determinantes en la

fermentación, es decir, que todas las fermentaciones son de carácter

enzimático.

La fermentación mejora el contenido nutritivo de los alimentos por la biosíntesis

de las vitaminas, los aminoácidos esenciales y las proteínas, al volver más

digeribles las proteínas y las fibras, proporcionar más micronutrientes y

degradar los factores antinutritivos.

La producción de alimentos fermentados también es importante para sumar

valor a las materias primas agrícolas, y así proporciona ingresos y crear

empleos.

El beneficio primario de la fermentación es la conversión del mosto en vino,

cebada en cerveza y carbohidratos en dióxido de carbono para hacer pan.

La fermentación de los alimentos sirve a 5 propósitos generales:

Enriquecimiento de la dieta a través del desarrollo de una diversidad de

sabores, aromas y texturas en los substratos de los alimentos.

Preservación de cantidades substanciales de alimentos a través de

ácido láctico, etanol, ácido acético y

fermentaciones alcalinas.

Enriquecimiento de substratos

alimenticios con proteína, aminoácidos,

ácidos grasos esenciales y vitaminas.

Detoxificación durante el proceso de

fermentación alimenticia.

Disminución de los tiempos de cocinado

y de los requerimientos de combustible.

La fermentación tiene algunos usos exclusivos para los alimentos. Puede

producir nutrientes importantes o eliminar antinutrientes. Los alimentos pueden

preservarse por fermentación, la fermentación hace uso de energía de los

alimentos y puede crear condiciones inadecuadas para organismos

indeseables. Por ejemplo, avinagrando el ácido producido por la bacteria

dominante, inhibe el crecimiento de todos los otros microorganismos.

Los tipos de fermentación más comunes son:

Fermentación acética

Fermentación alcohólica

Fermentación butírica

Fermentación de la glicerina

Fermentación láctica

Otros beneficios de la fermentación

altos rendimientos y concentraciones de alcohol

bajos costes de inversión

fácil manipulación

estables condiciones operativas

bajos requerimientos de trabajo

bajo consumo de materias auxiliares, energía y agua

Catálisis

La catálisis es el proceso a través del cual se

incrementa la velocidad de una reacción

química. El proceso de catálisis implica la

presencia de una sustancia que, si bien es

cierto, es parte del sistema en reacción, la

misma se puede llevar a cabo sin la primera.

Ésta sustancia se llama catalizador.

Un catalizador es una sustancia que aumenta la velocidad de una reacción,

reaccionando, regenerándose y que puede ser recuperado al final de la

reacción (el catalizador se fragmenta en pequeñas partículas para acelerar el

proceso). Si retarda la reacción se llama inhibidor.

Se puede utilizar para las siguientes reacciones:

A nivel biológico y bioquímico se utiliza

para concebir la vida

Sirve en el reformado de combustibles y los

procesos de hidrotratamiento

Para reducir las impurezas del petróleo

Control de la contaminación

Se utiliza principalmente en la obtención de

productos finos y de alto valor añadido

Pirolisis

La Pirolisis es la descomposición química de materia orgánica causada por el

calentamiento en ausencia de oxígeno u otros reactivos, excepto posiblemente

el vapor de agua. Donde se da la transformación de un compuesto en una o

más sustancias por medio del calor, sin que ocurra la oxidación.

Tipos de Pirolisis

Pirolisis al vacío. En la pirolisis al vacío el material orgánico se calienta

en el vacío para reducir el punto de ebullición y evitar reacciones

químicas adversas.

Pirolisis acuosa. El término pirolisis se utiliza en ocasiones para llamar

también la termólisis con presencia de agua, tal como el craqueo por

vapor de agua del petróleo o la de polimerización térmica de los

residuos orgánicos en crudo ligero.

Pirolisis anhidra. Este fenómeno ocurre normalmente cuando un

compuesto orgánico sólido se calienta suficientemente, como por

ejemplo al freír o asar. (Aunque estos procesos se llevan a cabo en una

atmósfera normal, las capas externas del material conservan el interior

sin oxígeno.

Un ejemplo de pirolisis es la destrucción de neumáticos usados. En este

contexto, la pirolisis es la degradación del caucho de la rueda mediante el calor

en ausencia de oxígeno.

Aplicaciones de este proceso:

Se aplica al tratamiento de residuos junto con otras tecnologías

avanzadas y los transforma en carbón, agua, otros residuos líquidos,

partículas y metales pesados, cenizas... tóxicos en algunos casos;

vertiendo al aire desde sustancias relativamente inocuas hasta muy

tóxicas y reduciendo así su volumen.

Se puede utilizar también como una forma de tratamiento termal para

reducir el volumen de los residuos y producir combustibles como

subproductos.

También ha sido utilizada para producir un combustible sintético para

motores de ciclo diésel a partir de residuos plásticos.

Isomerización

La isomerización es la conversión del butano, pentano y hexano común a sus

respectivos iso-isomeros. Es un proceso de fase de vapor de cama fija que se

lleva acabo bajo una atmósfera de hidrógeno seco. El catalizador es

usualmente AlCl3 o HCl cargado en silica-alumnia.

La reacción se lleva acabo en esta atmósfera de hidrógeno para prevenir la

deposición de coque y la saturación de cualquier producto craqueado. Las

aplicaciones para los sistemas de adsorción son: (1) secar y purificar el

suministro de parafina y (2) secar y purificar el suministro de hidrógeno.

La isomerización es una

parte pequeña pero

importante de los procesos

de una refinería. El butano

se isomeriza a isobutano

para luego ser utilizado

para la alquilación del

isobutileno y otras

olefinas. La fracción de 5 y

6 átomos de carbono que

viene naturalmente en la

gasolina, se isomeriza para dar productos de gran octanaje que después se

mezclarán con gasolinas de bajo índice de octano.

El proceso de isomerización del butano fue desarrollado durante la segunda

Guerra Mundial. El catalizador utilizado fue AlCl3. En la actualidad, se prefiere

utilizar un catalizador dual como por ejemplo platino en zeolitas. Las dos

funciones que tienen lugar son la función ácida (zeolitas) y la función

hidrogenante-deshidrogenante en el metal.

Deshidratación

Es el proceso unitario por medio del cual se remueve una o más moléculas de

agua de un compuesto químico, para obtener uno nuevo.

Consiste en la eliminación del agua en un alimento en forma de vapor mientras

éste está siendo calentado. Se define como aquella operación unitaria

mediante la cual se elimina la mayor parte del agua de los alimentos, por

evaporación, aplicando calor.

Se utiliza para:

El objetivo principal de la

deshidratación consiste

en prolongar la vida útil

de los alimentos por

reducción de su actividad

de agua.

La deshidratación reduce

también su peso y

volumen, lo que reduce

los gastos de transporte y almacenamiento.

Sirve también para poner alcance del consumidor una mayor variedad

de alimentos de más cómoda utilización.

Saponificación

Reacción química entre un ácido graso (o

un lípido saponificable, portador de

residuos de ácidos grasos) y una base o

álcali, en la que se obtiene como principal

producto la sal de dicho ácido y la base.

Estos compuestos tienen la particularidad

de ser antipáticos, es decir tienen una

parte polar y otra apolar (o no polar), con

lo cual pueden interactuar con sustancias de propiedades dispares. Por

ejemplo, los jabones son sales de ácidos grasos y metales alcalinos que se

obtienen mediante saponificación.

El método de saponificación industrial consiste en hervir la grasa en grandes

calderas, añadiendo lentamente sosa cáustica (NaOH), agitándose

continuamente la mezcla hasta que comienza esta a ponerse pastosa

Descomposición

Es un fenómeno químico, y a partir de una sustancia compuesta (formada por 2

ó más átomos), puedo obtener 2 ó más sustancias con diferentes propiedades.

Por ejemplo al calentar óxido de mercurio, puedo obtener oxígeno y mercurio;

puedo hacer reaccionar el dicromato de amonio para obtener nitrógeno, óxido

crómico y agua.

También se puede conseguir descomponer algunas sustancias si se calientan.

El procedimiento se llama descomposición térmica. Por ejemplo, si calentamos

clorato de potasio, que es un sólido, como se indica en el dibujo, obtenemos

oxígeno y cloruro de potasio, también sólido.

Combustión

La combustión es una reacción química en la que un elemento combustible se

combina con otro comburente (generalmente oxígeno en forma de O2

gaseoso), desprendiendo calor y produciendo un óxido; la combustión es una

reacción exotérmica debido a su descomposición en los elementos liberados:

calor al quemar.

luz al arder.

Es la combinación rápida de un material con el

oxigeno, acompañada de un gran

desprendimiento de energía térmica y energía

luminosa.

Los tipos más frecuentes de combustible son los

materiales orgánicos que contienen carbono e

hidrógeno. El producto de esas reacciones puede

incluir monóxido de carbono (CO), dióxido de

carbono (CO2), agua (H2O) y cenizas.

El proceso de destruir materiales por combustión se conoce como incineración.

Para iniciar la combustión de cualquier combustible, es necesario alcanzar una

temperatura mínima, llamada ignición o de inflamación.

Oxidación

La oxidación es una reacción

química donde un metal o un

no metal cede electrones, y

por tanto aumenta su estado

de oxidación. La reacción

química opuesta a la

oxidación se conoce como reducción, es decir cuando una especie química

acepta electrones. Estas dos reacciones siempre se dan juntas, es decir,

cuando una sustancia se oxida, siempre es por la acción de otra que se reduce.

Una cede electrones y la otra los acepta. Por esta razón, se prefiere el término

general de reacciones redox. La propia vida es un fenómeno redox. El oxígeno

es el mejor oxidante que existe debido a que la molécula es poco reactiva (por

su doble enlace) y sin embargo es muy electronegativo, casi como el flúor.

Neutralización

Una reacción de neutralización es una reacción entre un ácido y una base.

Generalmente, en las reacciones acuosas ácido-base se forma agua y una sal.

Así pues, se puede decir que la neutralización es la combinación de iones

hidrógeno y de iones hidróxido para formar moléculas de agua. Durante este

proceso se forma una sal. Las reacciones de neutralización son generalmente

exotérmicas, lo que significa que producen calor.

Generalmente la siguiente reacción ocurre:

ácido+ base → sal + agua

En esta reacción de neutralización se puede usar una solución indicadora tal

como la fenolftaleina (si los elementos a neutralizar son ácido clorhídrico e

hidróxido de Sodio), pero también se puede usar el azul de safranina, el azul de

metileno, etc. para saber si esa solución contiene alguna base.

Maquina Neutralizadora donde se Genera, Agita y Producen Iones

Electrolisis

La Electrólisis consiste en la

descomposición mediante una

corriente eléctrica de sustancias

ionizadas denominadas electrolitos.

La palabra electrólisis procede de

dos radicales, electro que hace

referencia a electricidad y lisis que

quiere decir ruptura. En el proceso

se desprenden el oxigeno(O) y el

hidrogeno(H).

El proceso consiste en lo siguiente:

Se funde o se disuelve el electrolito en un determinado disolvente, con

el fin de que dicha sustancia se separe en iones (ionización).

Se aplica una corriente eléctrica continua mediante un par de electrodos

conectados a una fuente de alimentación eléctrica y sumergida en la

disolución. El electrodo conectado al polo negativo se conoce como

cátodo, y el conectado al positivo como ánodo.

Cada electrodo mantiene atraídos a los iones de carga opuesta. Así, los

iones positivos, o cationes, son atraídos al cátodo, mientras que los

iones negativos, o aniones, se desplazan hacia el ánodo.

Calcinación

La calcinación es el proceso de calentar una sustancia a temperatura elevada,

pero por debajo de su entalpía o punto de fusión, para provocar la

descomposición térmica o un cambio de estado en su constitución física o

química. El proceso, que suele llevarse a cabo en largos hornos cilíndricos,

tiene a menudo el efecto de volver frágiles las sustancias.

Los objetivos de la calcinación suelen ser:

Eliminar el agua, presente como humedad absorbida, «agua de

cristalización» (como en la conversión del hidróxido férrico en óxido

férrico);

Eliminar el dióxido de carbono (como en la calcinación de la piedra

caliza en cal en un horno de cal), el dióxido de azufre u otro compuesto

orgánico volátil;

Para oxidar (calcinación oxidante) una parte o toda la sustancia (usado

comúnmente para convertir

menas sulfurosas a óxidos

en el primer paso de

recuperación de metales

como el zinc, el plomo y el

cobre);

Para reducir (calcinación

reductora) metales a partir

de sus menas (fundición).

Esterificación

Proceso mediante el cual se sintetiza un éster. Los éster son compuestos

químicos líquidos y sólidos que poseen olores agradables y se encuentran

ampliamente en la naturaleza, como en flores y frutas. Se utiliza mucho para

perfumes, saborizantes.

Reducción

En química, reducción es el proceso electroquímico por el cual un átomo o ión

gana uno o varios electrones. Implica la disminución de su estado de oxidación.

Este proceso es contrario al de oxidación.

Cuando un ión o átomo se reduce:

Gana electrones

Actúa como agente oxidante

Es reducido por un agente reductor

Disminuye su estado o número de oxidación

Halogenación

Se entiende por halogenación al proceso por el cual se introduce en un

compuesto orgánico uno o más átomos de halógeno.

Los procedimientos y condiciones difieren dependiendo de cada miembro de la

familia de halógenos y también del tipo y estructura de la sustancia a

halogenar.

Los derivados clorados, por obtenerse

más económicamente, son los de mayor

importancia industrial, los derivados

bromados tienen ciertas ventajas por que

el átomo de bromo es más fácilmente

sustituible en reacciones subsiguientes,

por que tienen ciertas aplicaciones

farmacéuticas o colorantes.

Hidrólisis

La hidrólisis es una reacción química del agua con una sustancia. Entre las

sustancias que pueden sufrir esta reacción se encuentran numerosas sales,

que al ser disueltas en agua, sus iones constituyentes se combinan con los

iones hidronio u oxonio, H3O+ o bien con los iones hidroxilo, OH-, o ambos.

Dichos iones proceden de la disociación o autoprotólisis del agua. Esto produce

un desplazamiento del equilibrio de disociación del agua y como consecuencia

se modifica el valor del pH.

Las sales de los ácidos débiles o bases débiles se hidrolizan por acción del

agua, dependiendo, el grado de la reacción, de la debilidad del ácido o la base.

Es decir, cuanto más débil sea el ácido o la base, mayor es la hidrólisis.

Tipo de reacción química en la que una molécula de agua, con fórmula H2O,

reacciona con una molécula de una sustancia AB, en la que A y B representan

átomos o grupos de átomos. En la reacción, la molécula de agua se

descompone en los fragmentos H+ y OH-, y la molécula AB se descompone en

A+ y B-. A continuación, estos fragmentos se unen proporcionando los

productos finales AOH y HB. A este tipo de reacción se le conoce a menudo

como doble descomposición o intercambio. De interés especial es la hidrólisis

de diversas sales que origina disoluciones ácidas o básicas.

Hidrogenación

La hidrogenación es un tipo de reacción química (redox) cuyo resultado final

visible es la adición de hidrógeno (H2) a otro compuesto. Los objetivos

habituales de esta reacción son compuestos orgánicos insaturados, como

alquenos, alquinos, cetonas, nitrilos, y aminas. La mayoría de las

hidrogenaciones se producen mediante la adición directa de hidrógeno

diatómico bajo presión y en presencia de un catalizador.

Un ejemplo típico de hidrogenación es la adición de hidrógeno en dobles

enlaces, convirtiendo alquenos en alcanos.

La hidrogenación tiene importantes aplicaciones en la industria farmacéutica,

petroquímica o alimentaria.

Los usos tecnológicos del H2 a mayor escala son la hidrogenación y la

hidrogenolisis, reacciones asociadas tanto a las grandes como a las pequeñas

industrias químicas. La hidrogenación es la adición de H2 a compuestos

orgánicos insaturados, como alquenos para dar alcanos, o aldehídos para dar

alcoholes. La hidrogenolisis es la separación del enlace C-X (X = O, S, N)

mediante H2 para dar dos enlaces C-H y H-X. Las aplicaciones a gran escala

de la hidrogenolisis están relacionadas con la mejora de combustibles fósiles.

Tanto la hidrogenación como la hidrogenolisis necesitan catalizadores

metálicos, puesto que sin su presencia el H2 no consigue reaccionar con ningún

compuesto orgánico a velocidades apreciables.

La reacción típica de hidrogenación de un alqueno es:

RCH=CH2 + H2 → RCH2CH3 (R = alquilo, arilo)

OPERACIONES

UNITARIAS

Es una modificación en un

cuerpo que no afecta a la

esencia o naturaleza de la materia de que esta constituido. Así cortar un papel

con unas tijeras, estirar una goma son simples cambios físicos como lo es

también un cambio de estado sea fundir hielo. Puede darse un cambio en la

forma del cuerpo al estirarse, romperse o como en la plastilina cambiar de

forma pero la sustancia permanece en el fondo como al principio pues

seguimos teniendo plastilina.

Un proceso industrial esta

constituido por una serie

coordinada de operaciones

individuales que deben ser

analizadas y comprendidas

en si mismas. Estas son las

“operaciones unitarias” cuyo

carácter es físico y que se

diferencian de otras ramas de la

ingeniería porque se aplican en procesos donde es necesario el conocimiento

de la química para comprender su significado real.

Durante muchos años los ingenieros químicos han reconocido que el diseño de

unidades de proceso era mucho más dependiente del tipo de operación bajo

consideración (por ejemplo, transferencia de calor, o flujo de fluidos, o

destilación) y mucho menos dependiente de lo que estaba procesándose o

donde estaba la unidad particular en la secuencia de las etapas del proceso.

Así es dado el concepto de operaciones unitarias y un conjunto de principios y

reglas para el diseño de unidades de proceso según el tipo de operación de la

unidad en lugar del propio proceso.

Estas operaciones unitarias se utilizan para ciertas funciones definidas donde

quiera que ellas sean empleadas, y su

uso a través de muchas aplicaciones

diferentes de procesamiento, incluyendo

industrias tan diversas como la

fabricación de productos químicos, combustibles, farmacéuticos, pulpa y papel,

comidas procesadas, y los metales primarios. Las operaciones unitarias sirven

como una forma muy poderosa de análisis morfológico, las cuales sistematizan

el diseño del proceso, y reduce grandemente tanto el número de conceptos que

deben enseñarse y el número de posibilidades que deben ser consideradas al

sintetizar un proceso particular.

La selección y clasificación de las operaciones unitarias es algo arbitrario. La

filtración es generalmente la idea de una operación unitaria, pero en realidad

existe un gran número de tipos de filtros totalmente diferentes. La destilación, la

extracción con solvente, y la adsorción son usualmente consideradas como

operaciones unitarias diferentes, pero todas pueden servir para cumplir la

misma función de separar una mezcla liquida en dos o más productos de

diferente composición.

La mayoría de las operaciones

unitarias están basadas

mecanísticamente en procesos

fundamentales de transporte o

transferencia de masa,

transferencia de calor, y el flujo de

fluidos.

Las operaciones unitarias basadas

en la mecánica de fluidos incluyen

el transporte de fluidos (tal como el

bombeo), mezclado / agitación,

filtración, la clarificación, el

espesamiento o sedimentación,

clasificación, y centrifugación.

Las operaciones basadas en la transferencia de calor incluyen el intercambio

de calor, condensación, evaporación, hornos, secado, torres de enfriamiento,

refrigeración y congelado o descongelado.

Las operaciones que se basan en la transferencia de masa incluyen la

destilación, extracción con solvente, lixiviación, absorción o desorción,

adsorción, intercambio iónico, humidificación o deshumidificación, difusión

gaseosa, cristalización y difusión térmica.

Ahora describiremos unas de las operaciones más importantes que existen:

Absorción

Es una operación unitaria regida por transferencias de materia que consiste en

poner en contacto un gas con líquido con el objetivo de que en él se disuelva

alguno de los componentes del gas. Es una operación unitaria ampliamente

utilizada en la industria química para la purificación de corrientes gaseosas.

En la operación inversa, un gas disuelto en un líquido se remueve de éste

poniendo la corriente en contacto con un gas inerte. Esta operación se llama

desorción.

Los equipos más empleados son torres

cilíndricas, que pueden ser:

de relleno o empacadas

de etapas

Las torres de relleno son columnas

cilíndricas verticales, las cuales están

rellenas con pequeñas piezas llamadas

empaque. Estas piezas sirven para

aumentar el área de contacto entre la fase gaseosa y la líquida, lo cual facilita

la absorción.

Las torres de etapas son columnas cilíndricas que contienen en su interior una

serie de platos perforados o con campanas de burbujeo que permiten el

contacto íntimo de las fases líquida y gaseosa.

Los residuos que se generan en esta operación unitaria, son lodos que se

sedimentan en el fondo de las torres al paso del tiempo, al igual que líquidos

con componentes absorbidos.

Adsorción

Es una operación de transferencia

de masa. Comprende el contacto

de líquidos o gases con sólidos

donde hay una separación de

componentes de una mezcla

líquida o gaseosa por adherencia

a la superficie del sólido.

Los equipos empleados en operaciones continuas son las torres empacadas o

con lecho fijo, en donde ocurre el contacto de la mezcla de líquidos con el

adsorbente en el lecho, a través de mallas que impiden el paso de partículas

del sólido adsorbente.

Los residuos en esta operación se encuentran generalmente en el fondo de los

tanques como lodos de adsorbente gastado y contaminado. Esta operación es

utilizada para el secado de corrientes gaseosas con humedad, para la

eliminación de olores y la decoloración de líquidos.

Centrifugación

La centrifugación es la operación por la cual se

utiliza la fuerza centrífuga para separar los

líquidos de los sólidos. También puede aplicarse

para efectuar la separación de líquidos

inmiscibles.

La operación se efectúa en equipos llamados

centrífugos, las cuales por ser muy semejantes a

los filtros, generan los mismos residuos que, dependiendo del constituyente

deseado, pueden ser sólidos o líquidos residuales.

Las centrífugas también son utilizadas en los laboratorios clínicos para el

análisis de sangre donde se separa el plasma de los demás componentes para

poder realizar el análisis.

Condensación

La condensación es la operación por la cual se hace pasar una sustancia en

forma de vapor, al estado líquido por medio de la transferencia de calor.

La operación se realiza en equipos de forma cilíndrica o cónica, llamados

condensadores, que son simples cambiadores de calor, por los cuales fluyen

otras sustancias con menor temperatura que absorberán energía del fluido

caliente. Los residuos se pueden generar de las purgas de los cambiadores de

calor y de la limpieza de éstos, dando como resultado líquidos residuales.

Cristalización

La cristalización es una operación que consiste en obtener sólidos en forma

cristalina a partir de una solución líquida saturada.

Los aparatos usados en esta operación se llaman cristalizadores. El principal

objetivo de un cristalizador es, primero, crear una solución sobresaturada, y

luego fomentar la creación y el crecimiento de los cristales. Las aguas madres

del proceso y los líquidos residuales originados durante la limpieza de los

equipos son los residuos que se generan de esta operación unitaria.

Destilación

Es la operación unitaria que separa los vapores desprendidos por los líquidos o

los sólidos, al calentarlos en una columna de destilación y condensarlos de

nuevo. Comprende, por lo tanto, las operaciones de la evaporación y la

condensación.

Se usa para concentrar mezclas alcohólicas y separar aceites esenciales así

como componentes de mezclas líquidas que se deseen purificar.

Hay cuatro tipos de destilación: destilación por arrastre de vapor, destilación

diferencial, destilación instantánea o flash y la destilación fraccionada.

destilación por arrastre de vapor

destilación diferencial

destilación instantánea

destilación fraccionada

Evaporación

En esta operación es necesario dar calor a la disolución para que llegue a su

temperatura de ebullición, y proporcionar el calor suficiente para que se

evapore la disolución. Como medio de calentamiento se puede utilizar el vapor

de agua, aunque también pueden utilizarse gases de combustión. En la

evaporación, la disolución concentrada es el producto final deseado.

Extracción

Existen dos tipos de extracción importantes:

La extracción sólido-líquido, consiste en tratar un

sólido que está formado por dos o más sustancias

con disolvente que disuelve preferentemente uno de

los dos sólidos, que recibe el nombre de soluto. La

operación recibe también el nombre de lixiviación,

nombre más empleado al disolver y extraer

sustancias inorgánicas en la industria minera.

La extracción líquido-líquido, consiste en poner una

mezcla líquida en contacto con un segundo líquido

miscible, que selectivamente extrae uno o más de los

componentes de la mezcla. Se emplea en la

refinación de aceites lubricantes y de disolventes, en

la extracción de productos que contienen azufre y en

la obtención de ceras parafínicas.

Filtración

Filtración es la separación de sólidos de un líquido y se efectúa haciendo pasar

el líquido a través de un medio poroso. Los sólidos quedan detenidos en la

superficie del medio filtrante en forma de torta. El medio filtrante deberá

seleccionarse en primer término por su capacidad para retener los sólidos sin

obstrucción y sin derrame de partículas al iniciar la filtración.

Los residuos generados por esta operación unitaria dependen del producto

deseado; así, se generan sólidos o líquidos residuales.

Flotación

Es un medio muy importante para la concentración de los minerales,

particularmente sulfuros.

Una suspensión en agua del mineral

molido se va agitando en tanto se hace

pasar aire a través de la mezcla. Se

pueden agregar algunas sustancias

químicas de tal manera que se formen

espumas o burbujas.

Las partículas del mineral que se

desea, quedan unidas a las burbujas de

aire, flotando posteriormente con la espuma la cual se separa en la superficie.

Al mismo tiempo, la ganga se sedimenta en el fondo del tanque

Sedimentación

La sedimentación implica el asentamiento por gravedad de las partículas

sólidas suspendidas en un líquido. Puede dividirse en dos clases:

sedimentación de materiales arenosos y sedimentación de limos.

Por lo general, el término sedimentación supone la eliminación de la mayor

parte del líquido o el agua del limo después del asentamiento de éste. Así

mismo, dependiendo del proceso que

se esté llevando a cabo y del

producto deseado se generarán

sólidos residuales como son los

sedimentos o líquidos residuales en el caso que el sedimento sea primordial en

el proceso.

Secado

Esta operación tiene como objeto eliminar la humedad residual que contienen

los productos sólidos, para hacerlos así más aceptables para su

comercialización o su empleo posterior. Incluso se utiliza para separar los

sólidos de una disolución por medio del secado por atomización.

Tamización

El tamizado es un mecanismo de filtración de aire en el que las partículas de

un diámetro superior a la distancia libre entre dos fibras no pueden pasar. La

partícula es retenida y no puede ir más lejos en la media filtrante. El tamizado

es un mecanismo que detiene las partículas gruesas.

Trituración

La trituración es un proceso de reducción de materiales comprendido entre los

tamaños de entrada de 1 metro a 1 centímetro (0,01m), diferenciándose en

trituración primaria (de 1 m a 10 cm.) y trituración secundaria (de 10 cm. a 1

cm.).

Las fuerzas utilizadas en la reducción de tamaño son: la compresión, el

cizallamiento, la percusión o impacto y la atricción o abrasión.

X.

UNIDADES DE

TRANSFORMACIÓN

Un proceso de fabricación, también denominado manufactura o producción, es

el conjunto de operaciones necesarias para modificar las características de las

materias primas. Dichas

características pueden ser de

naturaleza muy variada tales

como la forma, la densidad, la

resistencia, el tamaño o la

estética.

En la inmensa mayoría de los

casos, para la obtención de un

determinado producto serán

necesarias multitud de

operaciones individuales de modo que, dependiendo de la escala de

observación, puede denominarse proceso tanto al conjunto de operaciones

desde la extracción de los recursos naturales necesarios hasta la venta del

producto como a las realizadas en un puesto de trabajo con una determinada

máquina-herramienta.

Sin embargo, en el ámbito industrial se suelen considerar convencionalmente

los procesos elementales que se indican, agrupados en dos grandes familias:

Tecnología mecánica:

1. Moldeo

Fundición : Se denomina fundición al proceso de fabricación de piezas,

comúnmente metálicas pero también de plástico, consistente en fundir

un material e introducirlo en una cavidad, llamada molde, donde se

solidifica.

Pulvimetalurgia : La pulvimetalurgia o metalurgia de polvos es un

proceso de fabricación que, partiendo de polvos finos y tras su

compactación para darles una forma determinada (compactado), se

calientan en atmósfera controlada (sinterizado) para la obtención de la

pieza.

Moldeo por inyección : En ingeniería, el moldeo por inyección es un

proceso semicontinuo que consiste en inyectar un polímero en estado

fundido (o ahulado) en un molde cerrado a presión y frío, a través de un

orificio pequeño llamado compuerta. En ese molde el material se

solidifica, comenzando a cristalizar en polímeros semicristalinos. La

pieza o parte final se obtiene

al abrir el molde y sacar de la

cavidad la pieza moldeada.

Moldeo por soplado : En

ingeniería, el moldeo por

soplado es un proceso por

medio del cual se producen

objetos de plástico huecos, como botellas. Es un proceso semicontinuo

que incluye dos pasos, la extrusión del polímero fundido a través de un

dado especial con un perfil tubular llamado párison y el inflado de este

tubo en un molde, del cual toma la forma final el polímero extruido.

Moldeo por compresión : El moldeo por compresión es un proceso de

conformado de piezas en el que el material, generalmente un polímero,

es introducido en un molde abierto al que luego se le aplica presión

para que el material adopte la forma del molde y calor para que el

material reticule y adopte definitivamente la forma deseada.

2. Conformado o deformación plástica.

Laminación : La laminación es un método de mecanizado utilizado para

crear láminas o chapa de metal. Este proceso metalúrgico se puede

realizar con varios tipos de máquinas. La elección de la máquina más

adecuada va en función del tipo de lámina que se desea obtener

(espesor y longitud) y de la naturaleza y características del metal. La

máquina más común es de simples rodillos, por entre los cuales se

introduce el metal a altas temperaturas y se deforma hasta obtener el

espesor deseado.

Forja : La forja es el arte y el lugar de trabajo del forjador o herrero, cuyo

trabajo consiste en dar forma al metal por medio del fuego y del martillo.

Extrusión : Extrusión es, en general, la acción de dar forma o moldear

una masa haciéndola salir por una abertura especialmente dispuesta.

Tiene distintas acepciones en varias disciplinas diferentes:

Estirado : Es la deformación en la que el material que se quiere procesar

se amplia.

Conformado de chapa : la chapa a una lámina delgada de metal que se

utiliza para las construcciones mecánicas tales como carrocerías de

automóviles

Encogimiento : Es el proceso en el cual se reduce el tamaño del

material.

Calandrado : El calandrado es un proceso de conformado que consiste

en hacer pasar un material sólido a presión entre rodillos de metal

generalmente calientes que giran en sentidos opuestos. La finalidad

puede ser obtener láminas de

espesor controlado o bien

modificar el aspecto superficial

de la lámina. Este proceso se

aplica a una gran variedad de

materiales, incluyendo

metales, fibras textiles, papel y

polímeros.

3. Procesos con arranque de material

Mecanizado : El mecanizado es un proceso por arranque de material es

el conjunto de operaciones por las que, partiendo de una pieza en bruto

(tocho) y eliminando o arrancando parte del material que la compone,

se obtiene una pieza de la forma y dimensiones deseadas. Por lo tanto,

en este tipo de proceso, por

definición, no se produce

aporte de material. Se

utiliza este proceso para las

siguientes maquinas:

Torneado

Fresadora

Taladrado

Electroerosión : La electroerosión es un proceso de fabricación, también

conocido como Mecanizado por Descarga Eléctrica o EDM. El proceso

de electroerosión consiste en la generación de un arco eléctrico entre

una pieza y un electrodo en un medio dieléctrico para arrancar

partículas de la pieza hasta conseguir reproducir en ella las formas del

electrodo. Ambos, pieza y electrodo, deben ser conductores, para que

pueda establecerse el arco eléctrico que provoque el arranque de

material.

4. Procesos con aporte de material (rapid prototyping )

Soldadura : La soldadura es un proceso de fabricación en donde se

realiza la unión de dos materiales, (generalmente metales o

termoplásticos), usualmente logrado a

través de la coalescencia (fusión), en la

cual las piezas son soldadas derritiendo

ambas y agregando un material de

relleno derretido (metal o plástico), el

cual tiene un punto de fusión menor al

de la pieza a soldar, para conseguir un

charco de material fundido (el charco de

soldadura) que, al enfriarse, se convierte en un empalme fuerte.

5. Tratamiento térmico

Templado : El temple es un tratamiento térmico al que se somete al

acero, concretamente a piezas o masas metálicas ya conformadas en el

mecanizado, para aumentar su dureza, resistencia a esfuerzos y

tenacidad.

Revenido : El revenido es un tratamiento térmico que sigue al de

templado del acero. Tiene como fin reducir las tensiones internas de la

pieza originadas por el temple o por deformación en frío. Mejora las

características mecánicas reduciendo la fragilidad, disminuyendo

ligeramente la dureza, esto será tanto más acusado cuanto más

elevada sea la temperatura de revenido.

Recocido : El recocido es el tratamiento térmico que, en general, tiene

como finalidad principal el ablandar

el acero, regenerar la estructura de

aceros sobrecalentados o

simplemente eliminar las tensiones

internas que siguen a un trabajo en

frío. Implica un calentamiento hasta

una temperatura que permita

obtener plenamente la fase estable

a alta temperatura seguido de un

enfriamiento lo suficientemente

lento como para que se desarrollen

todas las reacciones completas.

Normalizado : El normalizado es un tratamiento térmico que se emplea

para dar al acero una estructura y unas características tecnológicas que

se consideran normales. Se hace como preparación de la pieza para el

temple.

Cementación : La cementación es un tratamiento termoquímico en el

que se aporta carbono a la superficie de una pieza de acero mediante

difusión, modificando su composición, impregnado la superficie y

sometiéndola a continuación a un tratamiento térmico.

Nitruración : La nitruración es un tratamiento termoquímico, dado que se

modifica la composición del acero incorporando nitrógeno, dentro del

proceso de tratamiento térmico. Proporciona dureza superficial a las

piezas, por absorción de nitrógeno mediante calentamiento en una

atmósfera de nitrógeno.

Sinterización :

Sinterizacion es el

tratamiento térmico de un

polvo o compactado

metálico a una

temperatura inferior a la

de fusión de la mezcla, para incrementar la fuerza y la resistencia de la

pieza creando enlaces fuertes entre las partículas.

En la fabricación de cerámicas, este tratamiento térmico transforma

de un producto en polvo en otro compacto y coherente. La

sinterización se utiliza de modo generalizado para producir formas

cerámicas de alúmina, berilia, ferrita y titanatos.

En la sinterización las partículas coalescen por difusión al estado

sólido a muy altas temperaturas, pero por debajo del punto de fusión

del compuesto que se desea sinterizar. En el proceso, la difusión

atómica tiene lugar entre las superficies de contacto de las

partículas a fin de que resulten químicamente unidas.

6. Tratamientos superficiales

Pulido : Se denomina pulir a una

operación mecánica que se realiza

en la superficie de varios materiales

para mejorar su aspecto visual, su

tacto y su funcionalidad. También se

la conoce cono los términos pulido y

pulimento.

Electropulido : El electropulido es un proceso de fabricación aplicado a

las superficies de un objeto conductor de electricidad, como lo es el

acero.

Tecnología química

Procesos químicos : Un proceso químico es un conjunto de operaciones

químicas y/o físicas ordenadas a la transformación de unas materias

iniciales en productos finales diferentes. Un producto es diferente de

otro cuando tenga distinta composición, esté en un estado distinto o

hayan cambiado sus condiciones.

En la descripción general de cualquier proceso químico existen

diferentes operaciones involucradas. Unas llevan inherentes diversas

reacciones químicas. En cambio otros pasos son meramente físicos, es

decir, sin reacciones químicas presentes. Podemos decir que cualquier

proceso químico que se pueda diseñar consta de una serie de

operaciones físicas y químicas. Cada una de estas operaciones es una

operación unitaria dentro del proceso global.

Procesos físicos : Los procesos físicos son aquellos en los que no

cambia la composición de ninguna sustancia; son también aquellos que

son reversibles, ya que no ocurren cambios de energía y se detectan

por observación del ojo humano.

Tratamientos superficiales

Pasivado : La pasivación

se refiere a la formación

de una película

relativamente inerte,

sobre la superficie de un

material (frecuentemente

un metal), que lo

enmascara en contra de

la acción de agentes externos. Aunque la reacción entre el metal y

el agente externo sea termodinámicamente factible a nivel

macroscópico, la capa o película pasivante no permite que éstos

puedan interactuar, de tal manera que la reacción química o

electroquímica se ve reducida o completamente impedida.

La pasivación no debe ser confundida con la inmunidad, en la cual

el metal base es por sí mismo resistente a la acción de los medios

corrosivos, por ejemplo el oro y el platino, que no se oxidan

fácilmente y por eso se les llama metal noble.

XI. PROGRAMA DE PRODUCCIÓN

Consiste en describir el proceso por el cual se fabrican los productos o se

elaboran y prestan, en su caso, los servicios de la actividad de la empresa.

Un proceso de producción es un conjunto de pasos dirigidos a la obtención de

un producto o servicio que cumpla con los objetivos o estrategias definidas por

la empresa.

En realidad cada proceso ha de tener unos objetivos definidos cuyo

cumplimiento es una contribución a los objetivos generales de la empresa.

En cuanto al proceso de producción algunos de los objetivos básicos que éste

debe cumplir, y que deben figurar descritos en un plan de producción, son:

1. Alcanzar la capacidad productiva necesaria para cubrir la previsión

de ventas del producto/servicio.

2. Definir métodos y sistemas con sus distintas fases para cumplir los

objetivos de producción.

3. Describir las necesidades de aprovisionamiento de los suministros

necesarios (materias primas, auxiliares, etc.) para cumplir los

objetivos de producción.

4. Cubrir los requisitos de calidad establecidos en relación con las

expectativas de los

potenciales clientes.

5. Determinar las

condiciones y

características de la

infraestructura necesaria (local, maquinaria, transportes, etc.) para el

desarrollo de la actividad.

6. Establecer el número, funciones, tareas, costes, etc. del personal