mpip.docx

Transcript of mpip.docx

Pemisahan dan konsentrasi komponen makanan

Makanan adalah campuran kompleks dari senyawa dan ekstraksi atau pemisahan komponen makanan dasar untuk persiapan bahan yang akan digunakan. Proses (misalnya minyak goreng dari minyak sayur atau gelatin dari jaringan ikat) atau untuk pengambilan senyawa bernilai tinggi, seperti enzim (misalnya papain dari pepaya untuk tenderisation daging atau rennet dari perut anak sapi untuk cheesemaking). Metode pemisahan yang digunakan untuk mengurutkan makanan dengan memisahkan mereka ke dalam kelas berdasarkan ukuran, warna atau bentuk; untuk membersihkan mereka dengan memisahkan bahan mencemari atau selektif menghilangkan air dari makanan oleh penguapan atau dengan dehidrasi

Dalam bab ini, unit operasi yang digunakan untuk menghilangkan fisik makanan komponen dengan pemisahan, ekstraksi atau konsentrasi dijelaskan. Ada tiga kategori utama:

1. Pemisahan cairan dan padatan dari lumpur, pasta, partikulat atau tepung, di mana salah satu atau kedua komponen mungkin berharga (misalnya jus, pektin, enzim, minyak goreng, krim dan kopi terlarut).

2. Pemisahan jumlah kecil (kurang dari 2%) dari padatan dari cairan. Berikut utama tujuannya adalah pemurnian air atau klarifikasi cairan seperti anggur, bir, jus, dll dan padatan yang tidak berharga.

3. Ekstraksi sejumlah kecil bahan berharga menggunakan pelarut. Setiap operasi yang digunakan sebagai bantuan untuk pengolahan dan tidak dimaksudkan untuk mengawetkan makanan. Perubahan kualitas gizi dan sensori timbul melalui pemisahan disengaja atau konsentrasi komponen makanan, tetapi umumnya kondisi pengolahan tidak melibatkan panas dan menyebabkan sedikit kerusakan pada makanan. Metode lain untuk pemisahan komponen makanan termasuk penyaringan, dijelaskan dalam Bab 4, dan kristalisasi dan distilasi, dijelaskan oleh Brennan et al. (1990) dan Heldman dan Hartel (1997b). Konsentrasi osmotik buah-buahan dan sayuran, dengan merendam dalam larutan terkonsentrasi gula atau garam masing-masing, adalah bentuk dehidrasi dan dibahas lebih lanjut dalam Bab 15.

6.1 Sentrifugasi

Ada dua aplikasi utama sentrifugasi: pemisahan cairan bercampur dan pemisahan padatan dari cairan. Pemisahan partikel padat dari udara oleh sentrifugal tindakan dalam 'siklon' pemisah dijelaskan secara lebih rinci dalam Bab 15 dan dengan Heldman dan Hartel (1997b).

6.1.1 Teori

Gaya sentrifugal yang dihasilkan ketika bahan yang diputar ukuran gaya tergantung pada radius dan kecepatan rotasi dan kepadatan materi disentrifugasi. Dalam pemisahan cairan bercampur (misalnya emulsi (Bab 4)), cairan padat bergerak ke dinding mangkuk dan cairan ringan dipindahkan ke anulus batin (Gambar. 6.1). Ketebalan lapisan ditentukan oleh densitas cairan, tekanan perbedaan seluruh lapisan dan kecepatan rotasi. Sebuah daerah batas antara cairan pada diberikan centrifuge bentuk kecepatan radius rn di mana tekanan hidrostatik dua lapisan sama. Ini disebut zona netral dan penting dalam peralatan desain untuk menentukan posisi pakan dan debit pipa. Hal ini ditemukan menggunakan:

di mana? (Kg m? 3)? kepadatan dan r (m)? radius. Subskrip A dan B mengacu pada

lapisan cair padat dan ringan masing-masing.

Jika tujuannya adalah untuk menghilangkan cairan cahaya dari massa cairan yang lebih berat (misalnya dalam pemisahan krim dari susu), waktu tinggal di lapisan luar melebihi bahwa dalam

Lapisan dalam. Hal ini dicapai dengan menggunakan jari-jari yang lebih kecil dari lapisan luar (r1 pada Gambar. 6.1) sehingga mengurangi radius zona netral. Sebaliknya, jika cairan padat adalah menjadi dipisahkan dari massa cairan ringan (misalnya penghilangan air dari minyak), yang radius lapisan luar (dan zona netral) meningkat. Ketika partikel dikeluarkan dari cairan dalam klarifikasi sentrifugal, partikel pindah ke mangkuk dinding di bawah gaya sentrifugal. Jika aliran cairan efisien (Bab 1), tingkat gerakan ditentukan oleh kepadatan partikel dan cair, viskositas cairan dan kecepatan rotasi (persamaan 6.2). Pemisahan bawah turbulen Kondisi aliran dijelaskan oleh Earle (1983).

Q? D2? 2 ?? s? ?? V

18? Ln? R2? R1? 6? 2

di mana? ?? 2? N / 60)? kecepatan sudut, Q (m3 s? 1)? laju aliran volumetrik, V (m3)?

Volume operasi dari sentrifus, D (m)? diameter partikel,? s (kg m? 3)?

kepadatan partikel,? (Kg m? 3)? densitas cairan,? (N s m? 2)? viskositas cairan, r2

(M)? radius mangkuk centrifuge, r1 (m)? radius cair, N (rev s? 1)? kecepatan

rotasi.

Untuk diameter partikel tertentu, waktu tinggal rata-rata suspensi sama dengan waktu yang dibutuhkan untuk sebuah partikel untuk melakukan perjalanan melalui cairan ke dinding centrifuge:

t? V

Q

6? 3

dimana t (s)? waktu tinggal. Laju aliran sehingga dapat disesuaikan untuk mempertahankan tertentu

berbagai ukuran partikel. Derivasi dan rincian tambahan dari persamaan ini diberikan oleh

Brennan et al. (1990) dan Earle (1983).

6.1.2 Peralatan

Sentrifugal diklasifikasikan menjadi tiga kelompok untuk:

1. pemisahan cairan bercampur

2. klarifikasi cairan dengan menghilangkan sejumlah kecil padatan (clarifiers sentrifugal) Aplikasi khusus sentrifugal dijelaskan oleh Hemfort (1984) untuk fermentasi industri (Bab 7) dan oleh Hemfort (1983) untuk industri makanan.

Sentrifugal cair-cair

Jenis paling sederhana dari peralatan mangkuk centrifuge tubular. Ini terdiri dari vertikal silinder (atau mangkuk), biasanya 0,1 m dengan diameter 0,75 m dan panjang, yang berputar di dalam casing stasioner di antara 15 000 rev min? 1 dan 50 000 rev min? 1 tergantung pada diameter. Pakan minuman keras diperkenalkan terus menerus di dasar mangkuk dan dua cairan dipisahkan dan dibuang melalui sistem bendung melingkar ke outlet stasioner

(Gambar. 6.1).

Pemisahan yang lebih baik diperoleh dengan lapisan tipis cairan yang terbentuk dalam mangkuk disc

centrifuge (Gambar. 6.2). Berikut mangkuk silinder, 0,2-1,2 m dengan diameter, berisi setumpuk

kerucut logam terbalik yang memiliki izin tetap dari 0,5-1,27 mm dan berputar pada 2000-

7000 rev min? 1. Mereka pencocokan lubang yang membentuk saluran aliran untuk cairan

gerakan. Pakan diperkenalkan di dasar disk stack dan padat fraksi bergerak arah dinding mangkuk, sepanjang bawah cakram. Fraksi ringan adalah mengungsi ke tengah sepanjang permukaan atas dan kedua aliran cair dihapus terus menerus oleh sistem bendung di bagian atas centrifuge dalam cara yang mirip dengan sistem mangkuk tubular. Sentrifugal mangkuk disk digunakan untuk krim terpisah dari susu dan memperjelas minyak, ekstrak kopi dan jus (Tabel 6.1). Disc mangkuk dan tubular sentrifugal memiliki

kapasitas hingga 150 000 l h? 1.

Clarifiers sentrifugal

Yang paling sederhana centrifuge padat-cair adalah semangkuk clarifier yang solid, yang merupakan berputar mangkuk silinder, 0,6-1,0 m dengan diameter. Minuman keras, dengan maksimum 3% b / b padatan, adalah dimasukkan ke dalam mangkuk dan padatan membentuk kue di dinding mangkuk. Saat ini telah mencapai ketebalan yang telah ditentukan, mangkuk dikeringkan dan kue akan terhapus secara otomatis melalui sebuah lubang di dasar. Feed yang berisi lebih tinggi kandungan padatan (Tabel 6.1) dipisahkan menggunakan sentrifugal nozzle atau sentrifugal katup pembuangan. Ini mirip dengan jenis mangkuk disc, tetapi mangkuk memiliki bentuk biconical. Dalam jenis nozzle, padatan terus dibuang melalui lubang-lubang kecil di pinggir mangkuk dan dikumpulkan dalam wadah yang berisi. Dalam jenis katup lubang dilengkapi dengan katup yang membuka secara berkala untuk sepersekian detik untuk melepaskan akumulasi padatan. Itu keuntungan dari desain yang terakhir meliputi kurang pemborosan minuman keras dan produksi kering padatan. Kedua jenis dapat memisahkan pakan minuman keras menjadi tiga aliran: fase cahaya, fase padat dan padat. Clarifiers sentrifugal yang digunakan untuk mengobati minyak, jus, bir dan pati dan untuk memulihkan sel-sel ragi. Mereka memiliki kapasitas hingga 300 000 l h? 1.

Penyedotan, decanting atau dewatering sentrifugal Feed dengan padatan isi tinggi (Tabel 6.1) yang dipisahkan menggunakan sentrifugal penyedotan, termasuk conveyor mangkuk, layar conveyor, keranjang dan reciprocating conveyor sentrifugal. Dalam conveyor mangkuk centrifuge mangkuk padat berputar hingga 25 rev min? 1 lebih cepat dari sekrup conveyor (Gambar. 6.3). Hal ini menyebabkan padatan untuk disampaikan kepada salah satu akhir centrifuge, sedangkan fraksi cair bergerak ke yang lain ujung yang lebih besar-diameter. Padatan relatif kering dibandingkan dengan jenis lain dari peralatan. Layar conveyor centrifuge memiliki desain serupa tapi mangkuk berlubang untuk menghapus fraksi cair. The reciprocating conveyor centrifuge digunakan untuk memisahkan

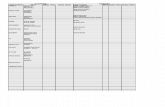

Tabel 6.1 Aplikasi sentrifugal dalam pengolahan makanan

Jarak

Solids

Aplikasi kandungan partikel

Ukuran centrifuge pakan

Jenis (? m) (% w / w) A B C D E F G H

Mangkuk Disc

Clarifier 0,5-500? 5? ? ?

-Diri membersihkan 0,5-500 2-10? ? ? ? ? ?

Nozzle mangkuk 0,5-500 5-25? ? ? ? ? ?

Decanter 5-50 000 3-60? ? ? ? ? ? ?

Keranjang 7,5-10 000 5-60? ?

Reciprocating 100-80 000 20-75? ?

pembawa

A, ekstraksi cair-cair; B, pemisahan campuran cair; C, klarifikasi cairan; D, konsentrasi

bubur; E, ekstraksi cair-padat-cair; F, dehidrasi bahan amorf; G, de-air kristal

makanan; H, klasifikasi basah.

padatan rapuh (misalnya kristal dari minuman keras). Pakan memasuki keranjang berputar, 0,3-1,2 m

diameter, melalui corong yang berputar pada kecepatan yang sama. Ini secara bertahap mempercepat cairan dengan kecepatan mangkuk dan dengan demikian meminimalkan kekuatan geser. Melewati cairan melalui perforasi pada dinding mangkuk. Ketika lapisan kue telah membangun hingga 5-7,5 cm, itu adalah mendorong ke depan beberapa sentimeter dengan lengan reciprocating. Ini memperlihatkan area segar keranjang dengan minuman keras pakan. Keranjang centrifuge memiliki keranjang logam berlubang dilapisi dengan media penyaringan, yang berputar sampai dengan 2000 rev min? 1 dalam siklus otomatis dikontrol yang terakhir 5-30 min, tergantung pada bahan pakan. Larutan umpan pertama memasuki mangkuk perlahan berputar kecepatan kemudian meningkat untuk memisahkan padatan dan akhirnya mangkuk diperlambat dan kue dibuang melalui basis dengan pisau. Kapasitas ini sentrifugal dewatering adalah sampai dengan 90 000 lh? 1 dan mereka digunakan untuk memulihkan hewani dan nabati protein, untuk memisahkan kopi, kakao dan teh dan bubur untuk desludge minyak.

6.2 Filtrasi

Filtrasi adalah penghilangan padatan larut dari suspensi (atau 'pakan bubur') oleh lewat melalui bahan berpori (atau 'filter media'). Minuman keras yang dihasilkan disebut yang 'filtrat' dan padatan dipisahkan adalah 'filter cake'. Filtrasi digunakan untuk memperjelas cairan dengan penghapusan sejumlah kecil partikel padat (misalnya dari anggur, bir, minyak dan sirup).

6.2.1 Teori

Ketika suspensi partikel dilewatkan melalui filter, partikel pertama menjadi terperangkap dalam media filter dan, sebagai hasilnya, mengurangi daerah yang dilalui cairan dapat mengalir. Hal ini meningkatkan resistensi terhadap aliran fluida dan perbedaan tekanan yang lebih tinggi diperlukan untuk mempertahankan laju aliran filtrat. Tingkat filtrasi dinyatakan sebagai berikut:

Tingkat filtrasi? driving force? perbedaan tekanan di filter?

resistensi terhadap aliran

Dengan asumsi bahwa filter cake tidak menjadi dikompresi, resistensi terhadap aliran melalui filter ditemukan menggunakan 6.2.2 Peralatan

Gravity filtrasi lambat dan menemukan sedikit aplikasi dalam industri makanan. Penyaringan peralatan beroperasi baik oleh aplikasi tekanan ke sisi umpan dari tempat tidur saringan atau dengan penerapan vakum parsial ke sisi berlawanan dari tempat tidur filter. Sentrifugal filtrasi menggunakan centrifuge keranjang yang dijelaskan di atas. Filter bantu biasanya diterapkan untuk filter atau dicampur dengan makanan untuk meningkatkan pembentukan filter cake.

Tekanan filter

Dua filter tekanan yang umum digunakan adalah batch piring-dan-frame filter press (Gambar. 6.5) dan filter tekanan shell-dan-daun. Dalam piring-dan-frame desain, kain atau kertas filter didukung di piring vertikal. Pakan minuman keras dipompa ke pers dan cairan melewati melalui kain filter dan mengalir menuruni permukaan berlekuk piring untuk mengalirkan melalui saluran saluran di dasar setiap piring. Lapisan kue menumpuk di kain sampai ruang antara pelat diisi. Dalam operasi, tekanan meningkat ke nilai yang telah ditentukan dan piring kemudian back-dicuci dengan air. Pers dibongkar dan kue dihapus, siap untuk memulai siklus lain. Filter press memiliki biaya modal yang relatif rendah, fleksibilitas yang tinggi untuk makanan yang berbeda, itu dapat diandalkan dan mudah dipelihara. Hal ini banyak digunakan untuk produksi jus apel dan sari (misalnya Jones et al., 1983). Namun, memakan waktu dan sangat padat karya. Shell-dan-daun tekanan filter digunakan untuk mengatasi masalah tenaga kerja yang tinggi biaya dan kurangnya kenyamanan menekan piring-dan-frame. Ini terdiri dari 'daun' mesh, yang dilapisi media filter dan didukung pada bingkai berongga yang membentuk saluran outlet untuk filtrat. Daun ditumpuk secara horizontal atau vertikal di dalam bejana tekan, dan dalam beberapa desain mereka berputar pada 1-2 rev min? 1 untuk meningkatkan keseragaman kue penumpukan. Pakan minuman keras dipompa ke shell pada tekanan sekitar 400? 103 Pa. Ketika filtrasi selesai, kue ditiup atau dicuci dari daun. Peralatan ini memiliki biaya yang lebih tinggi daripada filter piring dan paling cocok untuk filtrasi rutin minuman keras yang memiliki karakteristik serupa.

Vacuum filter

Vacuum filter dibatasi oleh biaya pembangkit vakum untuk perbedaan tekanan sekitar 100? 103 Pa. Namun, kue dihapus pada tekanan atmosfer dan jenis Filter karena itu dapat beroperasi secara terus menerus. (Tekanan filter memiliki operasi batch karena tekanan harus dikurangi untuk menghilangkan kue.) Dua jenis umum vakum Filter adalah filter drum yang berputar dan berputar disc filter. Drum Filter berputar terdiri dari silinder horisontal yang telah permukaan dibagi menjadi serangkaian kompartemen dangkal, masing-masing tertutup kain saring dan terhubung ke pompa vakum sentral (Gambar. 6.6). Sebagai drum berputar, dips ke dalam bak minuman keras dan filtrat mengalir melalui saringan dan keluar melalui saluran dalam drum. Ketika kompartemen daun mandi, filter cake tersedot bebas dari minuman keras, dicuci dengan semprotan dan vakum dilepaskan. Kompresi udara ditiupkan dari bawah kain untuk melonggarkan cake, yang dihapus oleh scraper sebelum kompartemen individu restart siklus. Rotary vacuum filter disc terdiri dari serangkaian cakram vertikal yang berputar perlahan-lahan dalam bath minuman keras dalam siklus yang sama untuk menghidupkan filter. Setiap disk dibagi menjadi bagian-bagian yang memiliki outlet ke poros pusat. Cakram dilengkapi dengan pencakar untuk menghilangkan kue terus menerus. Jenis filter yang kompak dan memiliki biaya tenaga kerja rendah dan tinggi kapasitas. Namun, mereka memiliki biaya modal yang tinggi dan menghasilkan kue yang memiliki cukup kadar air yang tinggi.

6.3 Ekspresi

6.3.1 Teori

Aplikasi utama ekspresi dalam ekstraksi bahan komponen tanaman baik untuk konsumsi langsung (untuk jus buah misalnya) atau untuk digunakan dalam berikutnya pengolahan (misalnya gula, jus anggur untuk anggur dan minyak nabati). Bahan-bahan ini terletak di dalam struktur sel tanaman dan perlu untuk mengganggu sel-sel di memesan untuk membebaskan mereka. Hal ini dicapai baik dalam tahap tunggal, yang keduanya pecah yang sel dan mengungkapkan cairan, atau dalam dua tahap (pengurangan ukuran untuk menghasilkan pulp atau tepung, diikuti dengan pemisahan dalam pers). Secara umum operasi satu tahap lebih ekonomis, memungkinkan throughput yang lebih tinggi dan memiliki modal dan biaya operasi yang lebih rendah, tetapi untuk beberapa produk yang sangat sulit (untuk kacang bearing misalnya minyak) a-tahap dua ekspresi lebih efektif. Ekstraksi yang lebih baik dicapai dengan pemanasan minyak sayur atau tepung untuk mengurangi viskositas minyak, melepaskan minyak dari sel utuh dan menghilangkan kelembaban. Ada kadar air optimum untuk setiap jenis biji minyak untuk mendapatkan hasil maksimal dari minyak. Dalam pengolahan buah, pers harus menghapus jumlah maksimum jus, tanpa jumlah besar padatan, atau senyawa fenolik dari kulit yang menyebabkan kepahitan dan browning. Hal ini dicapai dengan menggunakan tekanan rendah dan pressing lebih sedikit. Ini juga diperlukan untuk meningkatkan tekanan secara perlahan untuk menghindari pembentukan padat ditembus press cake, sebagai bahan padat mudah cacat dan blok pers.

Faktor-faktor yang mempengaruhi hasil jus dari pers meliputi:

• kedewasaan dan pertumbuhan kondisi bahan baku

• tingkat gangguan sel

• ketebalan padatan ditekan dan ketahanan terhadap deformasi

• tingkat kenaikan tekanan, saat menekan dan tekanan maksimum diterapkan

• suhu padatan dan cair dan viskositas cairan diungkapkan.

6.3.2 Peralatan

Menekan Batch

Jenis-jenis peralatan untuk mengekspresikan jus atau minyak adalah pers tangki dan kandang tekan. Tangki pers digunakan untuk produksi jus buah dan terdiri dari sebuah silinder horisontal yang dibagi secara internal oleh membran. Selama otomatis dikendalikan menekan siklus 1,5 jam, bubur buah dimasukkan ke satu sisi membran dan dikompresi udara diterapkan ke sisi berlawanan (Gbr. 6.7). Jus mengalir keluar melalui saluran dan, ketika menekan selesai, tangki diputar untuk melonggarkan dan melepaskan residu pers. Tinggi hasil jus berkualitas baik diperoleh dengan peningkatan tekanan lembut pada kapasitas mulai dari 3600 kg menjadi 25 kg 000 (Vine, 1987). Di kandang pers, hingga 2 t pulp buah atau tepung biji minyak ditempatkan ke vertikal berlubang atau kandang slatted, baik longgar atau dalam kantong kain tergantung pada sifat materi. Dalam menekan lebih besar, bergaris lapisan piring yang digunakan untuk mengurangi ketebalan pulp atau tempat tidur tepung. Tekanan secara bertahap meningkat di atas piring dengan sistem hidrolik atau motor-driven ulir sekrup dan cair dikumpulkan di dasar pers. Itu peralatan memungkinkan kontrol ketat atas tekanan pada pulp / tepung dan mungkin beroperasi semi-otomatis untuk mengurangi biaya tenaga kerja. Menekan terus menerus Ada beberapa jenis media yang terus menerus digunakan secara komersial: sabuk pers untuk buah pengolahan, expeller sekrup untuk kedua pengolahan buah dan ekstraksi minyak (serupa desain digunakan untuk ekstrusi (Bab 14)), dan pers rol untuk pengolahan tebu. Menekan belt terdiri dari sabuk kontinyu, terbuat dari komposit kanvas-plastik bahan yang lewat di bawah ketegangan lebih dari dua silinder berongga stainless steel, salah satu yang berlubang. Buah pulp dimasukkan ke dalam sabuk dan ditekan antara sabuk dan silinder berlubang. Jus mengalir melalui perforasi dan pers cake terus sekitar sabuk dan dihapus oleh scraper atau auger. Mereka menghasilkan tinggi hasil

jus berkualitas baik tetapi memiliki biaya modal yang tinggi dan kesulitan dalam pemeliharaan dan pembersihan. Sekrup expeller terdiri dari laras horisontal yang kuat yang mengandung stainless steel

sekrup heliks (Gambar. 6.8). Pitch dari penerbangan sekrup secara bertahap menurun menuju debit end, untuk meningkatkan tekanan pada materi yang sudah dibawa melalui laras. Bagian terakhir dari laras yang berlubang untuk memungkinkan cairan dinyatakan melarikan diri. Tekan cake dibuang melalui outlet barel dan tekanan di barel diatur oleh menyesuaikan diameter pelabuhan debit. Panas gesekan mengurangi viskositas minyak dan beberapa jenis expellers telah pemanas tambahan dipasang ke laras untuk meningkatkan hasil. Dalam ekstraksi jus laras didinginkan untuk mengurangi panas gesekan, yang dihasilkan oleh pergerakan makanan, yang mungkin memiliki efek yang tidak diinginkan pada rasa dan aroma. Kapasitas berkisar dari 40 kg h? 1-8000 kg h? 1. Kue minyak memiliki 5-18% (b / b) sisa minyak, tergantung pada jenis minyak biji dan kondisi operasi (Barker, 1987). A dimodifikasi screw press dijelaskan oleh Stein (1984), (Gambar. 6.8), di mana geser tinggi

Pasukan bertindak atas benih karena mereka dipaksa melalui serangkaian cincin throttle yang terletak di barrel. Dalam roller pers, pulp atau gula tebu diberi makan antara rol logam berat dan bergalur cairan mengalir sepanjang alur ke panci koleksi. 6.4 Ekstraksi menggunakan pelarut Unit operasi yang melibatkan pemisahan komponen tertentu dari makanan yang penting dalam jumlah aplikasi, termasuk produksi:

• minyak goreng atau minyak khusus dari kacang-kacangan dan biji-bijian

• rasa dan minyak esensial (misalnya lada hitam, kapulaga, cengkeh, jahe, hop, peterseli, vanilla, dll)

• Kopi

• gula

• penghapusan kafein dari kopi dan teh.

Setelah pelarut telah dihapus dari makanan diekstrak, beberapa dapat digunakan langsung (misalnya minyak goreng) atau mereka dapat diproses lebih lanjut oleh konsentrasi (Bagian 6.5 dan Bab 13) dan / atau dehidrasi (Bab 15). Banyak ekstraksi operasi beroperasi dekat dengan suhu lingkungan, tetapi bahkan ketika suhu tinggi digunakan untuk meningkatkan laju ekstraksi, ada kerusakan kecil yang disebabkan oleh panas dan kualitas produk tidak terpengaruh secara signifikan. Jenis utama dari pelarut yang digunakan untuk ekstraksi adalah air, pelarut organik atau karbon dioksida superkritis. Hal ini dijelaskan di bawah ini.

6.4.1 Teori

Ekstraksi padat-cair melibatkan penghapusan komponen yang diinginkan (zat terlarut) dari makanan menggunakan cairan (pelarut) yang mampu melarutkan zat terlarut. Hal ini melibatkan pencampuran makanan dan pelarut bersama-sama, baik dalam satu tahap atau dalam beberapa tahap, memegang untuk pra-ditentukan waktu dan kemudian memisahkan pelarut. Selama periode holding ada perpindahan massa zat terlarut dari bahan makanan untuk pelarut, yang terjadi dalam tiga tahap:

1. zat terlarut larut dalam pelarut

2. solusi bergerak melalui partikel makanan untuk permukaannya

3. solusi menjadi tersebar di sebagian besar pelarut.

Selama ekstraksi, waktu holding karenanya cukup untuk pelarut untuk melarutkan zat terlarut yang cukup dan untuk perubahan komposisi mendekati keseimbangan. Waktu yang diperlukan

tergantung pada kelarutan zat terlarut diberikan dalam pelarut yang dipilih dan juga pada faktor-faktor berikut:

• Suhu ekstraksi. Suhu yang lebih tinggi meningkatkan baik tingkat di mana zat terlarut larut dalam pelarut dan laju difusi ke dalam sebagian besar pelarut. Itu Suhu operasi ekstraksi yang paling terbatas pada kurang dari 100 º C dengan ekonomi pertimbangan, ekstraksi komponen yang tidak diinginkan pada suhu yang lebih tinggi atau panas kerusakan pada komponen makanan.

• Luas permukaan padatan terkena pelarut. Tingkat perpindahan massa secara langsung sebanding dengan luas permukaan, sehingga pengurangan ukuran partikel (memberikan peningkatan luas permukaan) meningkatkan laju ekstraksi sampai batas-batas tertentu.

• Viskositas pelarut. Ini harus cukup rendah untuk memungkinkan pelarut untuk menembus mudah tidur partikel padat.

• The debit pelarut. Debit yang lebih tinggi mengurangi lapisan batas terkonsentrasi zat terlarut pada permukaan partikel dan dengan demikian meningkatkan tingkat ekstraksi. Contoh perpindahan massa dijelaskan dalam Bab 1 dan rincian lebih lanjut diberikan dalammBrennan et al. (1990) dan Toledo (1999b).

Pelarut

Jenis pelarut yang digunakan secara komersial untuk mengekstrak komponen makanan ditunjukkan pada Tabel

6.2. Ekstraksi menggunakan air (pencucian) memiliki keuntungan jelas biaya rendah dan keamanan dan digunakan untuk mengekstrak gula, kopi dan teh. Minyak dan lemak membutuhkan pelarut organik dan sebagai ini sangat mudah terbakar, hati-hati diperlukan dalam kedua prosedur operasi dan memastikan bahwa peralatan gas-ketat dan peralatan listrik adalah percikan-bukti. Karbon dioksida superkritis telah menemukan aplikasi yang semakin luas untuk menghapus kafein dari kopi atau teh dan untuk memproduksi ekstrak hop untuk pembuatan bir (Gardner, 1982). Hal ini juga telah digunakan untuk mengekstrak dan berkonsentrasi senyawa rasa dari buah-buahan dan rempah-rempah (termasuk lada, marjoram, pala, kapulaga, cengkeh dan jahe), dan minyak khusus dari jeruk dan berbagai kacang-kacangan dan biji-bijian. Kombinasi CO2 superkritis dan ekstrusi untuk menghasilkan berbagai baru sarapan sereal, pasta produk dan gula-gula digambarkan oleh Rizvi et al. (1995). Gaehrs (1990) memiliki Ulasan ekonomi ekstraksi dan aplikasi untuk produk yang berbeda dan topik secara komprehensif ditinjau oleh Steytler (1996). The superkritis Istilah timbul dari suhu dan tekanan kritis garis kritis diagram tekanan-temperatur (Gambar. 6.9). Wilayah superkritis untuk karbon dioksida adalah ketika berada di atas garis tekanan kritis dan di sebelah kanan garis temperatur kritis (31ºC) (Brogle, 1982). Sebagai pelarut bertindak sebagai cairan, tetapi memiliki viskositas rendah dan berdifusi mudah seperti gas. Ini memiliki keuntungan menjadi sangat volatile dan mudah dipisahkan dari zat terlarut tanpa meninggalkan residu apapun dalam makanan. Hal ini juga tidak mudah terbakar, tidak beracun, bakteriostatik dan biaya rendah. Hal ini digunakan dalam kondisi yang dekat dengan titik kritis (-Dekat kritis cairan atau NCF) untuk aplikasi de-odourising atau zat terlarut sangat larut. Untuk ekstraksi lebih lengkap atau untuk aplikasi yang melibatkan zat terlarut kurang larut, itu adalah digunakan pada suhu tinggi dan tekanan (Rizvi et al., 1986). Batas atas untuk Suhu operasi sensitivitas panas dari komponen makanan dan batas atas untuk tekanan (sekitar 40 MPa) adalah biaya peralatan bertekanan.

Tabel 6.2 Pelarut yang digunakan untuk mengekstrak komponen makanan

Makanan Pelarut zat terlarut Akhir

Konsentrasi (%)

Suhu (ºC)

Kopi tanpa kafein karbon Supercritical

dioksida, air atau

metilen klorida

N / A 30-50 (CO2)

Hati ikan, daging

produk sampingan

Aseton atau etil eter N / A 30-50

Ekstrak hop karbon Supercritical

dioksida

N / A? 100-180

Kopi instan Air 25-30 70-90

Instan teh Air 2,5-5 N / A

Olive oil Karbon disulfida N / A

Benih, kacang dan kacang minyak

(Misalnya dari kedelai,

kacang tanah, biji kapas,

biji bunga matahari, dll)

Heksana, heptana atau

sikloheksana

N / A 63-70 (heksana)

90-99 (heptana)

71-85 (sikloheksana)

Gula bit sekitar Air. 15 55-85

Diadaptasi dari data Brennan et al. (1990) dan Clarke (1990).

154 Makanan teknologi pengolahan 6.4.2 Peralatan

Extractors yang baik satu tahap atau multi-stage statis tank atau extractors terus menerus. Itu

komponen unit ekstraksi khas yang menggunakan pelarut CO2 mendekati kritis ditunjukkan pada

Gambar. 6.10.

Komponen penting adalah kapal ekstraksi, kapal pemisahan, kondensor dan pompa. Dalam ekstraksi CO2 superkritis, CO2 disimpan sebagai cairan mendekati kritis dalam kondensor dan kemudian dipompa ke kapal ekstraksi melalui penukar panas dengan tinggi tekanan pompa. Keadaan CO2 di ekstraktor ditentukan oleh tekanan, dikontrol oleh katup tekanan, dan suhu, termostatik dikendalikan oleh sirkulasi cairan melalui jaket sekitar kapal. Material yang akan diekstraksi dibersihkan dengan CO2 gas untuk mengeluarkan udara dan CO2 kemudian cair dipompa dalam pada tingkat yang memungkinkan waktu tinggal yang cukup untuk kondisi ekuilibrium yang akan didirikan. Itu Solusi ini kemudian diteruskan ke kapal pemisahan di mana kondisi disesuaikan dengan meminimalkan kelarutan komponen diekstraksi (sering dengan dekompresi). CO2 kemudian kembali ke kondensor didinginkan untuk digunakan kembali dan ekstrak akan dihapus dari pemisahan kapal.

Extractors Single-tahap

Ini adalah tank tertutup, dilengkapi dengan dasar jala untuk mendukung partikel padat makanan. Pelarut dipanaskan merembes ke bawah melalui partikel dan dikumpulkan di bawah mesh dasar, dengan atau tanpa resirkulasi. Mereka digunakan untuk mengekstrak minyak atau untuk menghasilkan kopi atau ekstrak teh. Produksi kopi instan dijelaskan secara rinci oleh Clarke (1990). Meskipun mereka memiliki modal dan biaya operasional yang rendah, extractors satu tahap menghasilkan relatif encer solusi yang mungkin memerlukan sistem pemulihan pelarut mahal untuk organik pelarut atau tindakan pengendalian pencemaran air ketika digunakan sebagai pelarut.

Extractors multi-stage

Ini terdiri dari serangkaian hingga 15 tangki, masing-masing mirip dengan extractors tunggal, terkait bersama-sama sehingga pelarut yang muncul dari dasar satu ekstraktor dipompa berlawanan untuk selanjutnya dalam seri. Ini digunakan untuk memproduksi minyak, teh dan ekstrak kopi dan untuk mengekstrak gula dari bit.

Extractors terus menerus

Ada sejumlah besar desain dari ekstraktor, yang masing-masing dapat beroperasi secara berlawanan dan / atau co-saat. Sebagai contoh, salah satu desain tangki tertutup yang berisi dua lift ember vertikal (Bab 26) yang terbuat dari ember berlubang dan terkait untuk membentuk cincin terus menerus. Bahan segar dimuat ke dalam ember turun satu Lift dan pelarut dipompa di di bagian atas untuk mengekstrak zat terlarut co-saat. Sebagai ember kemudian pindah atas, pelarut segar diperkenalkan di bagian atas lift kedua untuk mengekstrak zat terlarut kontra-saat. Solusinya mengumpulkan di dasar dan dipompa ke puncak pertama lift untuk mengambil lebih zat terlarut, atau dipisahkan untuk diproses lebih lanjut. Desain lain dari peralatan mempekerjakan berlubang konveyor sekrup bukan lift ember. Desain lain menggunakan korsel berputar di mana segmen dengan basis berlubang mengandung bahan pakan. Solvent disemprotkan ke setiap segmen, dikumpulkan di dasar dan dipompa ke sebelumnya segmen untuk menghasilkan kontra-saat ekstraksi. Ini dan pemisah sentrifugal (Bagian 6.1.2) yang digunakan untuk mengekstrak minyak, kopi, gula bit, dan dalam penyusunan protein isolat. Rincian lebih lanjut dari operasi mereka diberikan oleh Brennan et al. (1990). Konsentrasi 6,5 Membran (hiperfiltrasi dan ultrafiltrasi) Reverse osmosis (RO) (atau 'hiperfiltrasi') dan ultrafiltrasi (UF) keduanya Unit operasi di mana air dan beberapa zat terlarut dalam larutan secara selektif dihapus melalui membran semi-permeabel. Mereka adalah serupa bahwa kekuatan pendorong untuk transportasi melintasi membran adalah tekanan diterapkan pada cairan pakan. Namun, reverse osmosis digunakan untuk memisahkan air dari zat terlarut rendah berat molekul (misalnya garam, monosakarida dan senyawa aroma), yang memiliki tekanan osmotik yang tinggi (Tabel 6.3). Sebuah tekanan tinggi, lima sampai sepuluh kali yang digunakan di UF (4000-8000? 103 Pa), oleh karena itu diperlukan untuk mengatasi hal ini (maka reverse osmosis istilah). Terbesar aplikasi makanan komersial reverse osmosis adalah konsentrasi

whey dari pembuatan keju, baik sebagai tahap pra-konsentrasi sebelum pengeringan atau digunakan dalam pembuatan es krim. Reverse osmosis juga digunakan untuk:

• berkonsentrasi dan memurnikan jus buah (Robe, 1983), enzim, minuman keras fermentasi dan minyak nabati

• berkonsentrasi pati gandum, asam sitrat, putih telur, susu, kopi, sirup, alami ekstrak dan rasa

• untuk memperjelas anggur dan bir

• untuk demineralise dan memurnikan air dari sumur bor atau sungai atau dengan desalinasi air laut.

Dalam aplikasi, monovalen dan polivalen ion, partikel, bakteri terakhir dan organik bahan dengan berat molekul yang lebih besar dari 300 semua dihapus hingga 99,9% menjadi beri air proses kemurnian tinggi untuk pembuatan minuman dan aplikasi lain. Aplikasi lain termasuk 'dealcoholisation' untuk menghasilkan rendah-alkohol bir, sari dan anggur, dan pemulihan protein atau padatan lainnya dari residu distilasi, encer jus, limbah air dari penggilingan jagung atau washwaters proses lainnya. Membran pra-konsentrasi juga digunakan untuk menyiapkan ekstrak kopi dan telur cair untuk pengeringan dan pra-konsentrat

Tabel 6.3 tekanan osmotik dari solusi yang dipilih

Solusi Konsentrasi tekanan osmotik (Pa? 105)

Jus apel 15º Brix 2.04

Jus jeruk 10 º Brix 1.48

Ekstrak kopi 28% TS 3.40

Laktosa 1% b / v 0.37

Susu - 0,69

Larutan garam 15% TS 13,8

Larutan sukrosa 44º Brix 6.9

Sirup gula 20º Brix 3.41

Tomat pasta 33º Brix 6.9

Whey - 0,69

TS = total padatan, w / v = berat per volume.

Diadaptasi dari Lewis (1996a).