Makalah Neraca Massa MSG

-

Upload

geby-rarat-nainggolan-ii -

Category

Documents

-

view

693 -

download

90

Transcript of Makalah Neraca Massa MSG

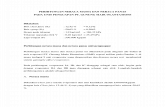

MAKALAH PERANCANGAN PABRIK KIMIA I NERACA MASA PADA PABRIK MONOSODIUM GLUTAMAT (MSG)

Disusun oleh:1. 2. 3. 4.

Ayub Zaen Maromi Berlian Artha Uli Eva Ferdiana Nurul Marifah

(2008710450040) (2008710450039) (2008710450041) (2008710450038)

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS JAYABAYA

2011BAB I TINJAUAN PUSTAKA

A. MONOSODIUM GLUTAMAT (MSG)

Monosodium Glutamat (MSG) adalah garam natrium dari L-asam glutamat yang banyak digunakan sebagai penambah rasa pada makanan. Asam glutamat merupakan salah satu jenis asam amino (protein yang non-essensial/tubuh manusia dapat memproduksi sendiri) yang dibuat dari proses fermentasi tetes tebu oleh bakteri pembentuk asam glutamat. Asam glutamat pertama kali ditemukan pada tahun 1866 oleh Ritthausen dari hidrolisa gluten gandum. Pada tahun 1908 Kikunae Ikeda menemukan kemampuan MSG untuk menambah rasa pada makanan. Kikunae Ikeda melakukan ekstraksi rumput laut yang masyarakat Jepang sebut sebagai konbu. Konbu sudah digunakan masyarakat Jepang berabad-abad lalu sebagai bumbu masak pada sup. Kikunae Ikeda mengekstraksi konbu dengan air panas dan didapat asam glutamat pada hasil ekstraksinya. Pada tahun 1909 Kikunae Ikeda bersama pengusaha Sahorusuke Suzuki memproduksi MSG pertama kali secara komersil dibawah merek Ajinomoto. Metoda yang digunakan untuk pembuatan MSG dengan cara pemisahan asam glutamat dari gluten gandum atau protein kedelai. Untuk memenuhi kebutuhan MSG yang meningkat setiap tahunnya, ilmuwan Jepang dan Korea mengembangkan proses fermentasi dan sistesis untuk menghasilkan asam glutamat. Sejak tahun 1959 proses fermentasi terus mengalami perkembangan dan digunakan hamper seluruh perusahaan MSG diseluruh dunia.

B. Proses Pembuatan MSGDalam memproduksi MSG ada 3 macam proses yang digunakan (Slamet Raharjo, Mikro Organism Industri), yaitu :1. Proses klasik. 2. Proses biosintesis atau fermentasi.

3. Proses sintesis secara kimia.

Berikut akan diuraikan secara singkat untuk masing-masing cara atau proses tersebut. 1. Proses klasik Pembuatan MSG dengan proses klasik adalah dengan proses ekstraksi dan hidrolisa. Proses ini digunakan dari tahun 1909 sampai 1965 dan saat ini proses ini sudah tidak digunakan lagi. Adapun prosesnya sebagai berikut : a. Tahap ekstraksi dan hidrolisa. Pada tahap ini gluten gandum yang digunakan sebagai bahan baku, dipisahkan dari tepung gandum. Bahan baku dipanaskan sampai suhu mencapai 150oC dan ditambahkan HCl dimana hal ini akan mengakibatkan terjadinya proses hidrolisa bahan baku. Pada proses ini akan diperoleh L-asam glutamate (L-GA) hidroksida. b. Pemekatan larutan dan kristalisasi L-asam glutamate (L-GA) hidroksida. Larutan dipekatkan dengan pengurangan tekanan kemudian ditambahkan HCl pekat. Proses ini dimaksudkan untuk memisahkan L-GA dari asam amino lainnya, karena L-GA akan lebih mudah dipisahkan dalam bentuk hidrokloridanya karena kelarutannya yang sangat rendah dalam larutan HCl pekat. Hasil hidrolisa didinginkan untuk mengkristalkan L-GA hidroksida. c. Filtrasi larutan dan pelarutan Hidroklorida dipisahkan dengan filtrasi dan kemudian filtrate dilarutkan didalam air hangat. Selanjutnya larutan difiltrasi lagi untuk menghilangkan material humik yang tidak terlarut, yang sebagian besar terbentuk akibat reaksi asam amino dengan karbohidrat. d. Pengendapan Kristal Kemudian pH filtrate dibuat menjadi 3,2 (merupakan titik iso elektrik GA) dengan penambahan NaOH atau ammonia untuk mengendapkan Kristal L-GA. e. Pembentukan MSG

Kristal L-GA mentah disuspensikan di dalam air dan dinetralisasi dengan NaOH yang akan menghasilkan MSG. Larutan didekolorisasi dengan menggunakan karbon aktif agar diperoleh larutan yang jernih. Kemudian larutan dipekatkan untuk mengkristalkan MSG. Selanjutnya Kristal MSG disentrifus untuk dipisahkan dari larutan induknya dan kemudian dikeringkan dan selanjutnya siap dipaking.

2. Proses biosintesis / fermentasi Proses biosintesis merupakan suatu proses pembuatan MSG dengan memanfaatkan aktivitas mikroorganisme. Proses ini menggantikan proses klasik. Adapun proses pembuatannya sebagai berikut : a. Tahap fermentasi Bahan baku yang digunakan pada proses ini adalah molase dimana tahap fermentasi dilakukan dengan bantuan mikroba. Molase sebagai sumber karbon diubah menjadi asam glutamate (GA). Proses fermentasi ini dilakukan di dalam fermentor dengan mengatur pH dan suhu optimum serta tambahan bahan pendukung lainnya seperti urea sebagai sumber karbon, garam organic dan factor pertumbuhan sebagai nutrisi. Secara kimia proses pembuatan GA dapat dilihat dari reaksi sebagai berikut : 2C6H12O6 + Gula (NH2)2CO + 3O2 urea -- 2C5H9O4N + 3CO2 + 5H2O asam glutamat

b. Pemisahan asam glutamat (GA) Fermentasi berlangsung selama 35-45 jam kemudian hasil fermentasi tersebut disentrifus untuk menghilangkan biomassa yang terbentuk dan bahan-bahan padat organic lainnya. GA yang diperoleh sebagai hasil fermentasi dalam konsentrasi rendah sehingga untuk memperoleh konsentrasi yang lebih tinggi, larutan GA

dievaporasi. Asam glutamat yang ada dalam larutan induk dipisahkan dengan resin, dimana asam glutamat akan tertahan di dalam resin. c. Tahap pembentukan MSG Untuk mendapatkan MSG resin yang sudah mengandung asam glutamat diregenerasi dengan larutan NaOH, dimana larutan bekas meregenerasi resin sudah mengandung MSG, selanjutnya untuk mendapatkan MSG yang putih, larutan ini didekolorisasi dengan karbon aktif. Pembentukan MSG secara kimia dapat dilihat dari reaksi berikut C5H9O4 + NaOH C5H8NO4Na Monosodium glutamat + H2O

Asam glutamat

d. Tahap pembentukan Kristal MSG Larutan ini yang sudah didekolorisasi mengandung MSG dalam konsentrasi yang rendah, untuk menaikkan konsentrasi MSG dalam larutan, maka perlu dievaporasi, untuk mendapatkan Kristal MSG dilakukan dengan penurunan suhu larutan induk.

3. Proses Sintesis Secara Kimia Sintesa MSG dapat dilakukan dengan menggunakan tiga cara, yaitu furfural melalui maleic, furfural melalui @-ketoglutaric acid dan b-acrylonitrile melalui formylpropionitrile. Salah satu prosesnya adalah dengan menggunakan akrilonitril sebagai bahan baku. Akrilonitril ditambah dengan H2 dan CO dimana dari proses penambahan ini akan dihasilkan b-cyanopropionaldehid (4-oxobutironitril). Kemudian ditambahkan ammonium cyanide yang diperoleh dari campuran ammonia, metan dan O2. Kemudian larutan dihidrolisis dengan menggunakan NaOH dan asam sulfat yang akan menghasilkan rasimik GA yaitu DL-GA, kemudian ke dalam resimik DL-GA ini ditambahkan Na2SO4 sehingga diperoleh bentuk D-GA yang kemudian direcycle, dan L-GA sebagai bahan pembentuk MSG. MSG diperoleh dengan menambahkan NaOH pada larutan L-GA.

C.

Kegunaan MSGPada proses pembuatan MSG dengan proses fermentasi dihasilkan produk dengan kemurnian 99% berat. MSG yang dihasilkan berupa serbuk Kristal bening, yang banyak digunakan sebagai bahan tambahan makanan (food additive) yang menimbulkan rasa gurih (kombinasi rasa manis dan asin) dan menguatkan rasa pada makanan.

D. Pemilihan jenis prosesAdapun pemilihan jenis proses MSG antara lain adalah sebagai berikut : Tabel 1.1 perbandingan jenis proses Kondisi Operasi Bahan baku Klasik Gluten gandum Biosintesis Molase Sintesis -ketoglutaric acid, acrylonitrile, malei semialdehid Temperatur 150 C 30 C pH 3,2 7-8 Konversi 15-25% 86% Kemurnian 70% 99% Katalis HCl M.glutamicus 3144 Limbah Asam-asam amino biomassa Sumber : US patent April, 11, 1972, 3, 655, 746 Adapun analisa pembobotan untuk berbagai jenis proses diatas adalah sebagai berikut : Tabel 1.2 Analisa pembobotan Kondisi Operasi Bahan baku (400) Temperatur (100) pH (100) Konversi (200) Kemurnian (100) Katalis (50) Limbah (50) Total Klasik 50 60 50 30 70 40 30 330 Biosintesis 300 90 90 170 99 30 40 819o o

Berdasarkan dari data informasi dan analisa pembobotan maka proses yang dipilih adalah proses biosintesis, karena proses ini memiliki temperature operasi yang rendah,

konversi yang cukup tinggi, bahan baku yang banyak tersedia di Indonesia, serta kemurnian yang tinggi.

E. Sifat Bahan Baku dan ProdukMolase - Warna - Kelarutan dalam air - Spesifik grafity Urea-

: coklat : mudah larut : 1,344

Rumus molekul : 60,06

: CO(NH2)2

- Berat molekul - Specific grafity-

: 1,335 : 132,7oC : mudah larut dalam air : serbuk berwarna putih

Titik leleh

- Kelarutan - Penampakan NaOH - Rumus molekul - Berat molekul - Penampakan-

: NaOH : 40 : padatan putih : 1390oC (padatan), 140oC (larutan 50%). : 318oC : 1 mmHg pada 739oC (padatan) 1,5 mmHg pada 25oC (larutan) : 2,12 g/ml (padatan), 1,52 (larutan 50%)

Boiling point Melting point Vapour pressure

- Spesifik grafity

- Kelarutan - Bersifat higroskopis Air-

: mudah larut dalam air

Rumus molekul : 18,02 : 212oF

: H2O

- Berat molekul-

Titik didih (1atm) Titik leleh (1atm)

: 32,00001oF : 17479,21Btu/lbmol

- Panas penguapan-

Spesifik grafity (60oF) : 1 Kapasitas panas (25oC) : 1,0 kkal

MSG-

Rumus molekul

: NaC5H8NO4 : 187,13 : serbuk Kristal berwarna putih

- Berat molekul - Penampakan Kelarutan - pH titik leleh

: mudah larut dalam air (0,74 kg/l pada suhu 35oC) : 7,0 (larutan 0,2%) : 232oC

BAB II PERHITUNGAN NERACA MASSA

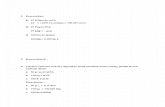

A. DASAR PERENCANAAN Basis perhitungan: 1 jam operasi Pabrik beroperasi 330 hari/tahun Kapasitas produksi = 25000 ton/tahun MSG = 25000 ton 1 tahun 1 hari 1000 kg kg = 3156,5657 tahun 330 hari 24 jam 1 ton jam

Komposisi (kandungan zat dinyatakan dalam persen berat): Produk : - Monosodium Glutamat - Air Bahan baku

= 99 % =1% = 59,5 % = 40,5 %

: - C6H12O6 - H2O Bahan Penunjang :- Larutan urea

: - Urea - Air

= 40 % = 60 % = 1,67 % = 1,00 % = 3,33 % = 4,00 % = 90 %

- Larutan growth factor : - GF K2HPO4

MgSO4.7H2O CaCO3 NH4Cl - Air Produk MSG murni =

99 kg kg 3156,5657 = 3125 100 jam jam kg kg kmol 169 ,11 = 18,4791 jam kmol jam

= 3125

Kebutuhan Umpan: Konversi (refrensi US Patent 4,054,489)

di fermentor di kolom resin exchenger

= 86 % = 100 %

C 6 H 12 O6 =

100 % 100 % kmol MSG BM C 6 H12 O 6 konversi di fermentor konversi di kolom resin 100 % 100 % kg = 18,4791 180,16 = 3871,1558 kg 86 % 100 % kmol

Recycle (refrensi US Patent 4,054,489): Sebanyak 42 % dari umpan sisa reaksi (yang tidak bereaksi 14 %) akan di-recycle 14 % 18,4791 kmol C 6 H12 O 6 = 3,0082 kmol 86 % 42 % kg Umpan yang di - recycle = 3,0082 kmol C 6 H12 O 6 180,16 = 227,7174 kg 100 % kmol Karena ada recycle gula sebanyak 227,7174 kg maka kebutuhan gula fresh dari molase sebesar = 3871,1558 kg - 227,7174 kg = 3643,4384 kg Umpan sisa reaksi = Kebutuhan umpan molase = 100 3643,4384 59,5 = 6123,4259 kg

B. TANGKI PREPARASI (P-01)H2O2

Larutan GFH2O = 90 % GF = 10 %

3

Molase= 6123,4259 kg C6H12O6 = 59,5% H2O = 40,5 %

P011

22

Recycle = 3,318% C6H12O6 H2O = 96,682 %

2

C6H12O6 = 20% GF =3% H2O = 70 %

Mencari feed larutan GF: Berat C6H12O6 GF di aliran 3 = = (59,5 % x 6123,4259) + (227,7174) =3871,1558 kg

3% berat C 6 H 12 O 6 20 % 3% = 3871,1558 = 580,6734 kg 20 % 100 % 580,6734 = 5806,7340 kg 10 %

Feed larutan GF =

Neraca Massa Komponen Neraca massa GF

GF di aliran 4 = GF di aliran 3 GF di aliran 4 = 0,1 x 5806,7340 kg = 580,6734 kg

Neraca massa C6H12O6

Gula di aliran 4 = gula di aliran 1 + gula di aliran 22 Aliran 4 = (0,595 x 6123,4259) + (0,03318 x 6858,9574) = 3871,1558 kg Neraca massa air Air di aliran 2 + air di aliran 3 + air di aliran 1+ air di aliran 22 = Air di aliran 4 Air di aliran 2 = air di aliran 4 air di aliran 1 air di aliran 3 air di aliran 22 Air di aliran 2 = {(77/20 x 3871,1558) (0,405 x 6123,4259)

(0,90 x 5806,07) (0,96682/0,03318 x 227,7174)} = 566,5677 kg Neraca Massa Total Komponen C6H12O6 H2O GF Jumlah Total 1 3643,4384 2479,9875 6123,4259 19355,7790 Masuk (kg/jam) 3 2 5226,0606 566,5677 580,6734 5806,7340 566,5677 22 227,7174 6631,2400 6858,9574 Keluar (kg/jam) 4 3871,1558 14903,9498 580,6734 19355,7790

C. HEAT EXCHANGER 2 (HE-02)C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg

4 7 7 I C

HE-02

5

Neraca Massa Total Komponen C6H12O6 H2O GF Total

Masuk (kg/jam) 4 0 3871,1558 4 14903,9498 580,6734 = 19355,7790

Keluar (kg/jam) 5 3871,1558 14903,9498 580,6734 19355,7790

1 4 9 D. TANGKI STERILISASI02 (S-02) C6H12O6 = 3871,1558 3 kg , GF = 580,6734 5 9 kg H2O = 4 14903,9498 kg 9 8 k g k g Neraca Massa Total

S-02C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg

6

Komponen C6H12O6 H2O GF Total

Masuk (kg/jam) 5 3871,1558 14903,9498 580,6734 19355,7790

Keluar (kg/jam) 6 3871,1558 14903,9498 580,6734 19355,7790

E. COOLER 2 (C-02)C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg

6 4

C-02

11

C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg

Neraca Massa Total

9 7 I

0 4

Komponen C6H12O6 H2O GF Total

Masuk (kg/jam) 6 1 3871,1558 4 14903,9498 9 580,6734 0 19355,7790 3

=

Keluar (kg/jam) 11 3871,1558 14903,9498 580,6734 19355,7790

, 9 F. HEAT EXCHANER 1 (HE-01) 4 9 Urea = 554,9274 kg 8 H2O = 832,3910 k kg g k g

HE-01

8

Urea = 554,9274 kg H2O = 832,3910 kg

Neraca Massa Total Komponen Urea H2O Total Masuk (kg/jam) 7 554,9274 832,3910 1387,3184 Keluar (kg/jam) 8 554,9274 832,3910 1387,3184

G. TANGKI STERILISASI 1 (S-01)Urea = 554,9274 kg H2O = 832,3910kg

8 S-01

9

Urea = 554,9274 kg H2O = 832,3910kg

Neraca Massa Total Komponen Urea H2O Total Masuk (kg/jam) 8 554,9274 832,3910 1387,3184 Keluar (kg/jam) 9 554,9274 832,3910 1387,3184

H. COOLER 1 (C-01)

Urea = 554,9274 kg H2O = 832,3910 kg

C-01

10

Urea = 554,9274 kg H2O = 832,3910 kg

Neraca Massa Total Komponen Urea H2O Total Masuk (kg/jam) 9 554,9274 832,3910 1387,3184 Keluar (kg/jam) 10 554,9274 832,3910 1387,3184

4

I.

FERMENTOR (F-01) Gula (C 6 H12 O 6 ) masuk fermentor = 3871,1558 kg = 21,4873kmol kg 180,16 kmol

C6H12O6 + (NH2)2CO + 3/2 O2 C5H9NO4 + 3/2 CO2 + 5/2 H2O ...... (1) Awal : 21,4873 27,7187 18,1749 18,1749 46,1977

Bereaksi: 18,4791 9,2396 Mencari feed urea

NH3 yang dibutuhkan berdasarkan persamaan reaksi (1) adalah 18,4791 kmol, maka urea yang dibutuhkan berdasarkan persamaan reaksi (2) yaitu: CO(NH2)2 + H2O CO2 + 2 NH3 .................. (2)

1 Urea yang dibutuhkan = 18,4791 kmol = 9,2396 kmol 2 kg = 11,0875 kmol 60,06 = 554,9274 kg kmol Feed larutan urea 40% = Mencari feed udara 100 % 554,9274 kg = 1387,3184 kg 40 %

9 9 9 9 9 Oksigen yang dibutuhkan berdasarkan persamaan reaksi (1) sebesar 27,7187 kmol, 9 asumsi kelebihan oksigen sebesar 20 %, maka oksigen yang dibutuhkan sebesar 9 1,2x27,7186 = 33,2624 kmol 9 9 Komposisi udara O2 = 21% mol dan N2 = 79% mol 9 9 Berat molekul udara = 29 kg/kmol 9 100 % 9 kg Feed udara = 33,2624 kmol 29 = 4593,3790 kg 9 21 % kmol 4

Penambahan seed 2,5 % dari larutan yang akan difermentasikan (US Petent 4,054,489) Penambahan seed = 2,5 % x aliran 11= 2,5 % x 19355,7790 kg = 483,8945 kg

Larutan Urea = 1387,3184 kg Urea = 40 % H2O = 60 % C6H12O6 = 3871,1558 kg GF = 580,6734 kg H2O = 14903,9498 kg

10

11

14

Off gas: -O2 -N2 -CO2

F-01Seed = 483,8945 kg12

Udara (excess 20%) = 4593,3790 kg

13

15

C6H12O6 Biomass C5H9NO4

C6H12O6 + (NH2)2CO + 3/2 O2 C5H9NO4 + 3/2 CO2 + 5/2 H2O ...... (1) Awal : 21,4873 9,2396 9,2396 0 33,2624 27,7187 5,5437 18,1749 18,4791 27,7187 27,7187 46,1977 46,1977

Bereaksi: 18,4791 Sisa : 3,0082

Neraca Komponen Neraca Gula Gula masuk Gula yang bereaksi Gula keluar Neraca Urea Urea masuk Urea yang bereaksi Urea keluar = 554,9274 kg = 554,9274 kg = 0 kg = 21,4873 kmol x 180,16 kg/kmol = 0,86 x 21,4783 kmol = 18,4791 kmol = 3871,1558 kg = 3329,1940 kg = 541,9618 kg

= (21,4873-18,4791) kmol = 3,0082 kmol

Neraca CO2

CO2 yang terbentuk CO2 yang keluar Neraca O2

=18,4791 x 44,01 kg/kmol = 813.2652 kg = 813,2652 kg

O2 masuk O2 yang bereaksi O2 keluar Neraca N2

= 33,2624 kmol x 32 kg/kmol = 27,7187 kmol x 32 kg/kmol = (33,2624 27,7187) kmolx 32 kg/kmol

= 1064,3968 kg = 886,9984 kg = 177,3984 kg

N2 masuk N2 yang bereaksi N2 keluar

=79/21 x 33,2624 kmol x 28 kg/kmol

= 3503,6395 kg = 0 kg

= 3503,6395 kg

Neraca Asam Glutamat, C5H9NO4

Asam Glutamat masuk Asam Glutamat terbentuk Asam Glutamat keluar Neraca H2O

= 0 kg = 18,4791 kmol x 147,13 kg/kmol = 2718,823 kg

= 2718,823 kg

H2O masuk

= air aliran 10 + air aliran 11 = (0,6 x 1387,3184) + (14903,9498) = 15736,3408 kg = 832,4825 kg

H2O hasil reaksi H2O keluar

= 46,1977 x 18,02 kg/kmol = 15736,3408 + 832,4825

= 16568,8233 kg

Neraca Massa Total Masuk (kg/jam) Komponen C6H12O6 GF Seed Biomass H2O Urea CO2 O2 N2 C5H9NO4 Jumlah TOTAL 10 832,3910 552,9274 1376,3184 11 3871,1558 580,6734 14903,9498 19355,779 12 483,8945 483,8945 13 1064,3968 3503,6395 4568,0363 Keluar (kg/jam) 14 813,2652 177,3984 3503,6395 4494,331 15 541,9618 1440,117 16568,8233 2718,823 21269,7251

25764,0282

25764,0282

C6H12O6 = 541,9618 kg C5H9NO4= 2718,8230 kg Biomass = 1440,1170 kg H2O = 16568,8233 kg

J.

FILTER CENTRIFUGEC6H12O6 = 541,9618 kg C5H9NO4= 2718,8230 kg H2O = 16568,8233 kg

15

CF

17

16

Biomass

Neraca Massa Total Masuk (kg/jam) Komponen C6H12O6 Biomass H2O C5H9NO4 Jumlah TOTAL 15 541,9618 1440,1170 16568,8233 2718,8230 21269,7251 21269,7251 16 1440,1170 1440,1170 Keluar (kg/jam) 17 541,9618 16568,8233 2718,8230 19829,6081 21269,7251

K. KOLOM RESIN EXCHANER (KR)Konversi 100 %

C5H9NO4 Awal : 18,4791

+

NaOH

NaC5H8NO4

+

H2O .....(2)

Bereaksi: 18,4791

18,4791

18,4791

18,4791

Mencari Feed larutan NaOH 20 % NaOH yang dibutuhkan berdasarkan persamaan reaksi (2) = 18, 4791 kmol Berat NaOH = 18,4791 kmol Feed larutan NaOH = kg = 739,1640 kg kmol

100 % x739,1640 kg = 3695,82 kg 20 %

19

Larutan NaOH = 3695,82 kg NaOH = 20 % H2O = 80 %

C6H12O6 = 541,9618 kg C5H9NO4 = 2718,8230 kg H2O = 16568,8233 kg

18

KR

21

NaC5H8NO4 H2O

20

C6H12O6 H2O

C5H9NO4 Awal : 18,4791 18,4791 0

+

NaOH 18.4791 18,4791 0

Konversi 100 %

NaC5H8NO4

+

H2O .....(3)

Bereaksi: Sisa :

18,4791 18,4791

18,4791 18,4791

Neraca Komponen Neraca Gula Gula di aliran 18 = gula di aliran 20 = 541,9618 kg Neraca H2O

H2O di aliran 18 + air di aliran 19 = air aliran 20 + air aliran 21 Karena proses batch, maka: Air di aliran 20 = air di aliran 18 = 16568,8233 kg Air di aliran 21 = air di aliran 19 + air hasil reaksi = (0,8 x 3695,8200) + (18,4791 x 18,02) Neraca Asam Glutamat, C5H9NO4

= 3289,6494 kg

Asam Glutamat masuk

= 18,4791 kmol x 147,13 kg/kmol = 2718,8230 kg = 2718,8230 kg = 0 kg

Asam Glutamat bereaksi = 18,4791 kmol x 147, 13 kg/kmol Asam Glutamat keluar Neraca CO2

= (18,4791-18,4791) x 147,13 kg/kmol

CO2 yang terbentuk CO2 yang keluar Neraca NaOH NaOH masuk

=18,4791 x 44,01 kg/kmol = 813.2652 kg = 813,2652 kg

= 18,4791 kmol x 40 kg/kmol

= 739,1640 kg = 739,1640 kg = 0 kg

NaOH yang bereaksi = 18,4791 kmol x 40 kg/kmol NaOH keluar = (18,4791 - 18,4791) kmolx 40 kg/kmol

Neraca Monosodium Glutamate MSG masuk MSG keluar = 0 kg = 18,4791 kmol x 169,11 kg/kmol = 3125,0006 kg

Neraca Massa Total Masuk (kg/jam) Komponen C6H12O6 H2O C5H9NO4 NaOH 18 541,9618 16568,8233 2718,8230 19 2956,6560 739,1640 Keluar (kg/jam) 21 3289,6494 20 541,9618 16568,8233 -

NaC5H9NO4 Jumlah Total

19829,6081 23525,4281

3695,8200

3125,0006 6414,6430

17110,7851

23525,4281

L. PERHITUNGAN RECYCLE YANG MASUK KE TANGKI PREPARASI Sebanyak 42 % gula yang tidak bereaksi (sisa umpan yang tak bereaksi) akan di-recycle dan masuk kembali ke tangki preparasi.

Komponen

Masuk (kg/jam) 20

Keluar (kg/jam) Recycle 227,7174 6961,7556 7189,4730 17110,7851 Waste 314,2444 9607,0677 9921,3121

C6H12O6 H2O Jumlah Total

541,9618 16568,8233 17110,7851 17110,7851

M. EVAPORATOR, CRYSTALIZER DAN CENTRIFUGER/A.28 A.2 5 A.2

4

M

evaporator

A.2 6

crystalizer

A.2 7

centrifuge

A.2 9

Perhitungan Recycle Kelarutan MSG pada 350C = 74 kg/100 kg air, maka setelah proses kristalisasi sebesar 42,53 % MSG yang larut di recycle ke evaporator-

Pada proses evaporasi, air yang diuapkan sebesar 70 % dari air yang ada di umpan (A.25).-

Komponen MSG H2O

F 3125,0006 3289,6494

M1 X Y

M2 O,7 Y

M3 X 0,3 Y

M4 X 0,3 Y

R 0,4253 X 0,5747(0,3Y)

M5 0,5747 X 0,15024Y

MSG M = A.28+ A.24 X = 0,4253 X + 3125,0006 kg = 5437,6207 kg H2O M = A.28 + A.24 Y = 0,17241 Y + 3289,6494 kg = 3974,9748 kgKomponen A.24 M A.25 A.26 A.27 R / A.28 A.29

MSG H2O

3125,0006 3289,6494

5437,620 7 3974,974 8

2782,483 4

5437,620 7 1192,492 4

5437,620 7 1192,492 4

2312,6201 685,3254

3125,0006 507,2067

EVAPORATOR Asumsi: air yang diuapkan 70% dari air yang ada diumpanNaC5H8NO4 = 2312,6201 kg H2O = 685,3254 kg

H2O

28NaC5H8NO4 = 3125,0006 kg H2O = 3289,6494 kg

25

24

Evaporator

26

NaC5H8NO4 H2O

Neraca Massa Total Masuk (kg/jam) Komponen H2O NaC5H9NO4 Jumlah Total 24 3289,6494 3125,0006 6414,6500 9412,5955 28 685,3254 2312,6201 2997,9455 Keluar (kg/jam) 26 1192,4924 5437,6207 6630,1131 9412,5955 25 2782,4824 2782,4824

KRISTALIZERNaC5H8NO4 = 5437,6207 kg H2O = 1192,4924 kg

26

Kristalizer

27

NaC5H8NO4 H2O

Neraca Massa Total Komponen Masuk (kg/jam) 26 H2O NaC5H9NO4 Total 1192,4924 5437,6207 6630,1131 Keluar (kg/jam) 27 1192,4924 5437,6207 6630,1131

CENTRIFUGENaC5H8NO4 H2O NaC5H8NO4 = 5437,6207 kg H2O = 1192,4924 kg

28

27

Centrifuge

29

NaC5H8NO4 H2O

Neraca Massa Total Masuk (kg/jam) Komponen H2O NaC5H9NO4 Jumlah Total 27 1192,4924 5437,6207 6630,1131 6630,1131 Keluar (kg/jam) 29 507,1670 3125,0006 3632,1676 6630,1131 28 685,3254 2312,6201 2997,9465

N. DRYER Kandungan air maksimum yang terdapat dalam produk MSG = 1 %H2O 31

NaC5H8NO4 = 3125,0006 kg H2O = 507,1670 kg

29

DRYER

30

NaC5H8NO4 H2O

Neraca Massa Total Masuk (kg/jam) Komponen H2O NaC5H9NO4 Jumlah Total 29 507,2670 3125,0006 3632,2676 3632,2676 Keluar (kg/jam) 30 31,2500 3125,0006 3156,2506 3632,2676 31 476,0170 476,0170

Diagram Alir Proses Pembuatan MSG

Diagram Alir Proses Pembuatan MSG beserta Neraca Massanya