LAPORAN TUGAS AKHIR PENENTUAN STANDAR …eprints.ums.ac.id/1874/2/D600030054.pdf · (Jean de la...

Transcript of LAPORAN TUGAS AKHIR PENENTUAN STANDAR …eprints.ums.ac.id/1874/2/D600030054.pdf · (Jean de la...

LAPORAN TUGAS AKHIR

PENENTUAN STANDAR WAKTU KERJA DAN HARGA JUAL PRODUK MENGGUNAKAN MODEL

SISTEM INFORMASI MANAJEMEN (Studi Kasus: Memen Furniture Jl. Solo-Jogja Km 14 Gatak, Sukoharjo)

Diajukan Sebagai Salah Satu Syarat Untuk Menyelesaikan Program

Studi S-1 Jurusan Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Surakarta

Disusun Oleh:

ARIF WIBOWO

D 600 030 054

03.6.106.03064.5.054

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

2008

HALAMAN PENGESAHAN

PENENTUAN STANDAR WAKTU KERJA DAN HARGA JUAL PRODUK MENGGUNAKAN MODEL SISTEM INFORMASI MANAJEMEN

(Studi Kasus: Memen Furniture Jl. Solo-Jogja Km 14 Gatak, Sukoharjo)

Tugas Akhir Ini Telah Diterima dan Disyahkan Sebagai Salah Satu Syarat Dalam

Menyelesaikan Studi S-1 Guna Memperoleh Gelar Sarjana Pada Jurusan Teknik

Industri Fakultas Teknik Universitas Muhammadiyah Surakarta

Hari : ..................................................

Tanggal : ..................................................

Disusun Oleh:

NAMA : Arif Wibowo

NIM : D 600 030 054

NIRM : 03.6.106.03064.5.054

JURUSAN : Teknik Industri

Menyetujui,

Pembimbing I Pembimbing II

Indah Pratiwi, ST. MT Muchlison Anis, ST. MT

HALAMAN PERSETUJUAN PENENTUAN STANDAR WAKTU KERJA DAN HARGA JUAL PRODUK

MENGGUNAKAN MODEL SISTEM INFORMASI MANAJEMEN (Studi Kasus: Memen Furniture Jl. Solo-Jogja Km 14 Gatak, Sukoharjo)

Telah dipertahankan pada sidang pendadaran tingkat Sarjana Jurusan Teknik Industri Fakultas Teknik Universitas Muhammadiyah Surakarta.

Hari : ......................................

Tanggal : ......................................

Menyetujui,

Dewan Penguji Tanda Tangan

1. Indah Pratiwi, ST. MT ______________

(Ketua)

2. Muchlison Anis, ST. MT ______________

(Anggota)

3. Much. Djunaidi, ST. MT ______________

(Anggota)

4. Siti Nandiroh, ST ______________

(Anggota)

Mengetahui,

Dekan Fakultas Teknik Ketua Jurusan Teknik Industri

Ir. Sri Widodo, MT Munajat Tri Nugroho, ST. MT

NIK : 542 NIK : 810

MOTTO

Jika kita tidak yakin pada diri kita berarti kita tidak mempunyai kebanggaan.

(Arsene Wenger)

Saling memberi dan menerima adalah kunci untuk membina hubungan yang

berhasil.

(E. M. Forster)

Jalanilah hidup dengan rasa optimisme.

(James Branch Cabell)

Orang yang memiliki pengetahuan tentang alam semesta, tetapi tidak

mengenal dirinya sendiri sama dengan tidak tahu apa-apa.

(Jean de la Fontaine)

Sukai diri kita dengan segala kelebihan dan kekuranganya.

(Penulis)

PERSEMBAHAN

Laporan Tugas Akhir ini penulis persembahkan

untuk:

Bapak Ibu tercinta di rumah yang telah

memberikan doa restu dan selalu

mendukungku.

Adekku ‘Bunga’ makasih buat dukungan dan

semangat yang diberikan.

Semua teman-teman di kost dan di kampus.

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Syukur Alhamdulillah penulis panjatkan kehadirat Allah SWT, karena

berkat rahmat, hidayah dan ridho-Nya, Tugas Akhir yang berjudul: “Penentuan

Standar Waktu Kerja dan Harga Jual Produk Menggunakan Model Sistem

Informasi Manajemen” dapat terselesaikan dengan baik.

Dalam menyelesaikan Laporan Tugas Akhir ini banyak pihak yang telah

membantu penulis baik secara langsung maupun tidak langung. Untuk itu

perkenankanlah pada kesempatan ini penulis menyampaikan ucapan terima kasih

kepada:

1. Bapak Ir. H. Sri Widodo MT, selaku Dekan Fakultas Teknik Universitas

Muhammadiyah Surakarta.

2. Bapak Munajat Tri Nugroho ST. MT, selaku Ketua Jurusan Teknik Industri

Universitas Muhammadiyah Surakarta.

3. Bapak Indah Pratiwi ST. MT, selaku dosen pembimbing I yang telah

memberikan bimbingannya dalam penulisan Tugas Akhir ini.

4. Bapak Muchlison Anis, ST. MT, selaku dosen pembimbing II yang telah

memberikan bimbingannya dalam penulisan Tugas Akhir ini.

5. Teman-temanku di ”Wisma Ardilla” (Bose_Jujuk, Jekek, Rossy, Sigit

‘Gondrong’, Pakde Taufik, Hartono, Najib, Pak Budi, Alfan, Taufik Picolo,

Sidiq, Dadang, Gendut) terimakasih atas kebersamaan dan dukungannya.

6. Teman tercintaku Indri di Wonogiri terimakasih atas doa dan dukungannya.

7. Bapak Memen selaku pimpinan Memen Furniture yang telah membantu dalam

melakukan penelitian di perusahaan.

8. Seluruh kawan-kawan pekerja di Memen Furniture yang telah membantu

dalam melakukan penelitian.

Akhirnya, semoga amal baik Bapak/Ibu/Saudara/Saudari yang telah

diberikan kepada penulis dapat diterima oleh Allah SWT dan mendapat balasan

yang setimpal. Amien.

Penulis menyadari bahwa Laporan Tugas Akhir ini masih banyak

kekurangan dan jauh dari kesempurnaan, oleh karena itu penulis mengharapkan

saran dan kritik yang membangun demi kesempurnaan Laporan Tugas Akhir ini.

Semoga Laporan Tugas Akhir ini dapat bermanfaat bagi penulis khususnya dan

para pembaca pada umumnya.

Wassalamu’alaikum Wr. Wb.

Surakarta, 20 Desember 2007

Penulis

DAFTAR ISI

HALAMAN JUDUL ...................................................................................... i

HALAMAN PENGESAHAN ....................................................................... ii

HALAMAN PERSETUJUAN ..................................................................... iii

MOTTO ......................................................................................................... iv

PERSEMBAHAN .......................................................................................... v

KATA PENGANTAR ................................................................................... vi

DAFTAR ISI .................................................................................................. viii

DAFTAR TABEL ......................................................................................... xii

DAFTAR GAMBAR ..................................................................................... xviii

ABSTRAKSI .................................................................................................. xix

BAB I PENDAHULUAN

1.1 Latar Belakang ......................................................................... 1

1.2 Perumusan Masalah ................................................................. 3

1.3 Batasan Masalah ....................................................................... 3

1.4 Tujuan Penelitian ..................................................................... 3

1.5 Manfaat Penelitian ................................................................... 4

1.6 Sistematika Penulisan ............................................................... 4

1.7 Tinjauan Pustaka ...................................................................... 6

BAB II LANDASAN TEORI

2.1 Pengertian Proses Produksi ....................................................... 9

2.2 Pengertian Perencanaan Produksi ............................................. 10

2.3 Pengertian dan Ruang Lingkup Teknik Tata Cara Kerja ......... 12

2.3.1 Definisi dan Pengertian-Pengertiannya ........................ 12

2.3.2 Ruang Lingkup Teknik Tata Cara Kerja ...................... 13

2.4 Penyederhanaan Kerja (Work Simplification) .......................... 14

2.5 Pengukuran Kerja..................................................................... 16

2.5.1 Pengukuran Kerja Menggunakan Direct Stop Watch Time

Study ............................................................................... 16

2.6 Penyesuaian dan Kelonggaran ................................................. 18

2.7 Pengukuran Kerja Dengan Metode Sampling Kerja ................. 22

2.7.1 Data Waktu Baku.......................................................... 22

2.8 Pengertian Sistem Informasi .................................................... 26

2.9 Perancangan Basis Data ........................................................... 27

2.10 Peranan Sistem Informasi Manajemen Dalam Manajemen

Produksi .................................................................................... 28

BAB III METODOLOGI PENELITIAN

3.1

3.2 Teknik Pengumpulan Data........................................................ 31

3.3 Langkah Penelitian.................................................................... 32

3.4 Teknik Pengolahan dan Analisa Data ...................................... 32

3.5 Kerangka Pemecahan Masalah ................................................ 41

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data ................................................................... 42

4.2 Pengolahan Data Produk .......................................................... 52

4.2.1 Uji Kecukupan Data Produk Kursi LP-31 ................... 52

4.2.2 Uji Kecukupan Data Produk Bade Side LP-03 ............ 56

4.2.3 Uji Keseragaman Data Produk Kursi LP-31 ............... 61

4.2.4 Uji Keseragaman Data Produk Bade Side LP-03 ........ 65

4.2.5 Perhitungan Waktu Siklus, Waktu Normal, dan Waktu

Baku Produk Kursi LP-31 ........................................... 70

4.2.6 Perhitungan Waktu Siklus, Waktu Normal, dan Waktu

Baku Produk Bade Side LP-03 ................................... 74

4.3 Pembuatan Sistem Informasi .................................................... 78

4.3.1 Penentuan Sistem Informasi ........................................ 78

4.3.2 Data Perancangan Program .......................................... 79

4.3.3 Perancangan Program .................................................. 86

4.3.3.1 Data Komponen ........................................... 86

4.3.3.2 Data Per Komponen .................................... 86

4.3.3.3 Query Komponen ......................................... 87

4.3.3.4 Data Produk .................................................. 87

4.3.3.5 Data Transaksi .............................................. 87

4.3.3.6 Query Transaksi ........................................... 88

4.3.3.7 Form Data Komponen .................................. 88

4.3.3.8 Form Data Komponen, Waktu, Kebutuhan dan

Biaya Bahan Baku per Komponen ............... 89

4.3.3.9 Form Data Produk, Waktu Penyelesaian,

Kebutuhan dan Biaya Bahan Baku, Biaya

Tenaga Kerja, Biaya Lain-lain,

dan Harga Jual .............................................. 90

4.3.3.10 Form Transaksi ............................................. 91

BAB V ANALISA DAN PEMBAHASAN

5.1 Analisa Time Study.................................................................... 92

5.1.1 Perhitungan Standar Waktu Kerja ............................... 92

5.1.2 Perhitungan Standar Pembuatan Produk ...................... 93

5.2 Analisa Sistem Informasi Manajemen ....................................... 93

5.3 Proses Pengoperasian Sistem ..................................................... 93

BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpulan ................................................................................ 97

6.2 Saran ........................................................................................... 98

DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

Tabel 2.1 Penyesuaian Menurut Shumard ........................................................ 20

Tabel 3.1 Produk ................................................................................................ 39

Tabel 3.2 Biaya .................................................................................................. 39

Tabel 3.3 Bukti Laporan Pembuatan Produk ..................................................... 40

Tabel 4.1 Data Komponen dan Standar Proses Operasi Kursi (LP-31) ............ 42

Tabel 4.2 Data Komponen dan Standar Proses Operasi Bade Side (LP-03) .... 42

Tabel 4.3 Waktu Operasi Top (3x45x50) ......................................................... 43

Tabel 4.4 Waktu Operasi Kaki Belakang Ka/Ki (4x17x110) ............................ 44

Tabel 4.5 Waktu Operasi Kaki Depan Ka/Ki (4x17x45) .................................. 44

Tabel 4.6 Waktu Operasi Palang (3x4x50) ....................................................... 44

Tabel 4.7 Waktu Operasi Palang (3x5x50) ....................................................... 45

Tabel 4.8 Waktu Operasi Palang (3x3x50) ....................................................... 45

Tabel 4.9 Waktu Operasi Palang (2x5x50) ........................................................ 45

Tabel 4.10 Waktu Operasi Assembling .............................................................. 46

Tabel 4.11 Waktu Operasi Amplas .................................................................... 46

Tabel 4.12 Waktu Top (3x45x45)...................................................................... 47

Tabel 4.13 Waktu Operasi Kaki Depan Ka/Ki (3x4x60)................................... 47

Tabel 4.14 Waktu Operasi Kaki Belakang Ka/Ki (3x5x60) .............................. 48

Tabel 4.15 Waktu Operasi Palang (3x4x50) ...................................................... 48

Tabel 4.16 Waktu Operasi Gedekan (1,5x40x40).............................................. 48

Tabel 4.17 Waktu Operasi Dempeng (2x45x60) ............................................. 49

Tabel 4.18 Waktu Operasi Lis (3x3x45)............................................................ 49

Tabel 4.19 Waktu Operasi Muka Laci (2x15x30) ............................................. 49

Tabel 4.20 Waktu Operasi Samping Laci (2x15x35) ........................................ 50

Tabel 4.21 Waktu Operasi Belakang Laci (2x10x30)........................................ 50

Tabel 4.22 Waktu Operasi Bawah Laci (1x30x35)............................................ 50

Tabel 4.23 Waktu Operasi Assembling .............................................................. 51

Tabel 4.24 Waktu Operasi Amplas .................................................................... 51

Tabel 4.25 Rekapitulasi Perhitungan Kecukupan Data Top (3x45x50) ............ 53

Tabel 4.26 Rekapitulasi Perhitungan Kecukupan Data Kaki Belakang Ka/Ki

(4x17x110) ......................................................................................... 54

Tabel 4.27 Rekapitulasi Kecukupan Perhitungan Data Kaki Depan Ka/Ki

(4x17x45) ........................................................................................... 54

Tabel 4.28 Rekapitulasi Perhitungan Kecukupan Data Palang (3x4x50) .......... 54

Tabel 4.29 Rekapitulasi Perhitungan Kecukupan Data Palang (3x5x50) .......... 55

Tabel 4.30 Rekapitulasi Perhitungan Kecukupan Data Palang (2x5x50) .......... 55

Tabel 4.31 Rekapitulasi Perhitungan Kecukupan Data Palang (3x3x50) .......... 55

Tabel 4.32 Rekapitulasi Perhitungan Kecukupan Data Assembling .................. 56

Tabel 4.33 Rekapitulasi Perhitungan Kecukupan Data Amplas ........................ 56

Tabel 4.34 Rekapitulasi Perhitungan Kecukupan Data Top (3x45x45) ............ 58

Tabel 4.35 Rekapitulasi Perhitungan Kecukupan Data Kaki Belakang Ka/Ki

(3x5x60) ............................................................................................ 58

Tabel 4.36 Rekapitulasi Perhitungan Kecukupan Data Kaki Depan Ka/Ki

(3x4x60) ............................................................................................. 58

Tabel 4.37 Rekapitulasi Perhitungan Kecukupan Data Palang (3x4x50) .......... 59

Tabel 4.38 Rekapitulasi Perhitungan Kecukupan Data Gedekan (1,5x40x40).. 59

Tabel 4.39 Rekapitulasi Perhitungan Kecukupan Data Dempeng (2x45x60) ... 59

Tabel 4.40 Rekapitulasi Perhitungan Kecukupan Data Lis (3x3x45)................ 59

Tabel 4.41 Rekapitulasi Perhitungan Kecukupan Data Muka Laci (2x15x30) . 60

Tabel 4.42 Rekapitulasi Perhitungan Kecukupan Data Samping Laci (2x15x35) 60

Tabel 4.43 Rekapitulasi Perhitungan Kecukupan Data Belakang Laci (2x10x30)60

Tabel 4.44 Rekapitulasi Perhitungan Kecukupan Data Bawah Laci (1x30x35) 60

Tabel 4.45 Rekapitulasi Perhitungan Kecukupan Data Assembling .................. 61

Tabel 4.46 Rekapitulasi Perhitungan Kecukupan Data Amplas ........................ 61

Tabel 4.47 Rekapitulasi Perhitungan Keseragaman Data Top (3x45x50)......... 63

Tabel 4.48 Rekapitulasi Perhitungan Keseragaman Data Kaki Depan Ka/Ki

(4x17x45) ........................................................................................... 63

Tabel 4.49 Rekapitulasi Perhitungan Keseragaman Data Kaki Belakang Ka/Ki

(4x17x110) ......................................................................................... 63

Tabel 4.50 Rekapitulasi Perhitungan Keseragaman Data Palang (3x4x50) ...... 64

Tabel 4.51 Rekapitulasi Perhitungan Keseragaman Data Palang (3x5x50) ...... 64

Tabel 4.52 Rekapitulasi Perhitungan Keseragaman Data Palang (2x5x50) ...... 64

Tabel 4.53 Rekapitulasi Perhitungan Keseragaman Data Palang (3x3x50) ...... 65

Tabel 4.54 Rekapitulasi Perhitungan Keseragaman Data Assembling............... 65

Tabel 4.55 Rekapitulasi Perhitungan Keseragaman Data Amplas..................... 65

Tabel 4.56 Rekapitulasi Keseragaman Data Top (3x45x45) ............................. 67

Tabel 4.57 Rekapitulasi Perhitungan Keseragaman Data Kaki Depan Ka/Ki

(4x17x45) ........................................................................................... 67

Tabel 4.58 Rekapitulasi Perhitungan Keseragaman Data Kaki Belakang Ka/Ki

(4x17x110) ......................................................................................... 67

Tabel 4.59 Rekapitulasi Perhitungan Keseragaman Data Palang (3x4x50) ...... 68

Tabel 4.60 Rekapitulasi Perhitungan Keseragaman Data Gedekan (1,5x40x40) 68

Tabel 4.61 Rekapitulasi Perhitungan Keseragaman Data Dempeng (2x45x60) 68

Tabel 4.62 Rekapitulasi Perhitungan Keseragaman Data Lis (3x3x45) ............ 68

Tabel 4.63 Rekapitulasi Perhitungan Keseragaman Data Muka Laci (2x15x30) 69

Tabel 4.64 Rekapitulasi Perhitungan Keseragaman Data Samping Laci

(2x15x35) ........................................................................................... 69

Tabel 4.65 Rekapitulasi Perhitungan Keseragaman Data Belakang Laci

(2x10x30) ........................................................................................... 69

Tabel 4.66 Rekapitulasi Perhitungan Keseragaman Data Bawah Laci

(1x30x35) ........................................................................................... 69

Tabel 4.67 Rekapitulasi Perhitungan Keseragaman Data Assembling............... 70

Tabel 4.68 Rekapitulasi Perhitungan Keseragaman Data Amplas..................... 70

Tabel 4.69 Rekapitulasi Perhitungan Waktu Baku Top (3x45x50) ................... 71

Tabel 4.70 Rekapitulasi Perhitungan Waktu Baku Kaki Belakang Ka/Ki

(4x17x110) ......................................................................................... 71

Tabel 4.71 Rekapitulasi Perhitungan Waktu Baku Kaki Depan Ka/Ki

(4x17x45) ........................................................................................... 72

Tabel 4.72 Rekapitulasi Perhitungan Waktu Baku Palang (3x4x50)................. 72

Tabel 4.73 Rekapitulasi Perhitungan Waktu Baku Palang (3x5x50)................. 72

Tabel 4.74 Rekapitulasi Perhitungan Waktu Baku Palang (2x5x50)................. 73

Tabel 4.75 Rekapitulasi Perhitungan Waktu Baku Palang (3x3x50)................. 73

Tabel 4.76 Rekapitulasi Perhitungan Waktu Baku Assembling......................... 73

Tabel 4.77 Rekapitulasi Perhitungan Waktu Baku Amplas............................... 73

Tabel 4.78 Rekapitulasi Perhitungan Waktu Baku Top (3x45x45) ................... 75

Tabel 4.79 Rekapitulasi Perhitungan Waktu Baku Kaki Belakang Ka/Ki

(3x5x60) ............................................................................................. 75

Tabel 4.80 Rekapitulasi Perhitungan Waktu Baku Kaki Depan Ka/Ki (3x5x60) 75

Tabel 4.81 Rekapitulasi Perhitungan Waktu Baku Palang (3x4x50)................. 76

Tabel 4.82 Rekapitulasi Perhitungan Waktu Baku Gedekan (1,5x40x40) ........ 76

Tabel 4.83 Rekapitulasi Perhitungan Waktu Baku Dempeng (2x45x60) .......... 76

Tabel 4.84 Rekapitulasi Perhitungan Waktu Baku Lis (3x3x45) ...................... 76

Tabel 4.85 Rekapitulasi Perhitungan Waktu Baku Muka Laci (2x15x30) ........ 77

Tabel 4.86 Rekapitulasi Perhitungan Waktu Baku Samping Laci (2x15x35) ... 77

Tabel 4.87 Rekapitulasi Perhitungan Waktu Baku Belakang Laci (2x10x30) .. 77

Tabel 4.88 Rekapitulasi Perhitungan Waktu Baku Bawah Laci (1x30x35) ...... 77

Tabel 4.89 Rekapitulasi Perhitungan Waktu Baku Assembling......................... 78

Tabel 4.90 Rekapitulasi Perhitungan Waktu Baku Amplas............................... 78

Tabel 4.91 Desain Tabel Komponen.................................................................. 79

Tabel 4.92 Kebutuhan Bahan Baku dan Biaya per Komponen ......................... 80

Tabel 4.93 Kebutuhan Bahan Baku dan Biaya Komponen................................ 81

Tabel 4.94 Data Waktu Baku Komponen Kursi LP-31 ..................................... 81

Tabel 4.95 Data Waktu Baku Komponen Bade Side LP-03.............................. 82

Tabel 4.96 Desain Tabel Biaya Komponen ....................................................... 82

Tabel 4.97 Rekapitulasi Standar Pembuatan Produk ......................................... 83

Tabel 4.98 Desain Tabel Produk........................................................................ 84

Tabel 4.99 Desain Tabel Transaksi.................................................................... 84

Tabel 5.3 Rekapitulasi Pembuatan Produk .......................................................... 93

Tabel 6.1 Hasil Perhitungan Pembuatan Produk.................................................. 97

DAFTAR GAMBAR

Gambar 2.1 Bagan Perencanaan dan Pengendalian Produksi....................... 10

Gambar 2.2 Ruang Lingkup Teknik Tata Cara Kerja ................................... 14

Gambar 2.3 Proses Informasi........................................................................ 27

Gambar 3.1 Context Diagram Aktual ........................................................... 34

Gambar 3.2 Context Diagram Usulan........................................................... 36

Gambar 3.3 Data Flow Diagram .................................................................. 37

Gambar 3.4 Entity Relationship Diagram..................................................... 38

Gambar 3.5 Kerangka Pemecahan Masalah.................................................. 41

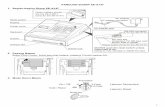

Gambar 4.1 Tabel Komponen....................................................................... 86

Gambar 4.2 Tabel Biaya per Komponen....................................................... 86

Gambar 4.3 Query Komponen ...................................................................... 87

Gambar 4.4 Tabel Produk ............................................................................. 87

Gambar 4.5 Tabel Transaksi .......................................................................... 87

Gambar 4.6 Query Transaksi ........................................................................ 88

Gambar 4.7 Formulir Komponen.................................................................. 88

Gambar 4.8 Formulir Biaya Komponen........................................................ 89

Gambar 4.9 Formulir Produk ........................................................................ 90

Gambar 4.10 Formulir Transaksi ................................................................... 91

Gambar 5.1 Hasil Data Komponen ............................................................... 95

Gambar 5.2 Hasil Data Produk ..................................................................... 95

Gambar 5.3 Proses Transaksi........................................................................ 96

ABSTRAKSI

Dalam perusahaan Memen Furniture yang bergerak dalam bidang furniture setengah jadi faktor ketepatan dan kecepatan untuk memperoleh informasi produksi yang dibutuhkan pimpinan perusahaan. Maka dengan penelitian ini diukur waktu kerja dan ditentukan biaya-biaya yang menyangkut proses produksi serta merancang databasenya.

Tujuan dari penelitian ini adalah mendapatkan standar waktu kerja untuk memberikan informasi tambahan terhadap proses produksi pembuatan produk selain data biaya produksi dan harga jualnya sehingga mudah dalam menentukan pekerjaan produksi terhadap permintaan konsumen. Waktu kerja diukur menggunakan time study. Hasil standar perhitungan waktu kerja dengan biaya bahan baku, biaya tenaga kerja, biaya lain-lain, kebutuhan bahan baku serta harga jual digabungkan menggunakan sistem informasi database menggunakan software Microsoft Access 2007.

Dari hasil penelitian dan pengolahan data diperoleh hasilnya untuk Produk Kursi LP-31: waktu penyelesaian 3,11 jam, kebutuhan bahan baku 0,0314 m3, biaya bahan baku Rp. 62.600,-, biaya tenaga kerja Rp. 23.000,-, Biaya lain-lain Rp. 9.000,-, harga jual Rp. 100.000,-, dan Produk Bade Side LP-03: waktu penyelesaian 5,13 jam, kebutuhan bahan baku 0,0513 m3, biaya bahan baku Rp. 72.200,-, biaya tenaga kerja Rp. 32.000,-, Biaya lain-lain Rp. 10.000,-, harga jual Rp. 135.000,-.

Berdasarkan hasil standar proses pembuatan dua produk diatas kemudian dirancang ke dalam sistem database. Kemudian dalam database dapat diketahui nilai-nilai diatas terhadap permintaan pesanan konsumen.

Kata kunci: Time Study, standar pembuatan produk, sistem database, Microsoft

Access 2007.

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Dengan semakin banyaknya usaha yang bergerak dibidang

permebelan menyebabkan persaingan antar perusahaan furniture sangat

ketat. Dengan demikian perlu adanya inisiatif dari masing-masing

perusahaan untuk mengembangkan produknya baik dari segi model maupun

bahan baku yang digunakan. Disamping itu penggunaan dana dan waktu

yang efektif dan efisien mungkin agar keuntungan yang diperoleh

perusahaan optimal.

Memen Furniture adalah salah satu perusahaan yang bergerak

dibidang permebelan. Untuk dapat mempertahankan usahanya dari berbagai

pesaing, maka perusahaan tersebut berinisiatif menggunakan bahan baku

yang sebelumnya kurang diperhatikan. Bahan baku yang dipilih adalah kayu

mangga disamping harganya lebih murah dibandingkan kayu jati, kayu

mangga memiliki tekstur yang khas yaitu memiliki guratan-guratan yang

bagus sehingga jika dilakukan proses finishing yang baik maka akan tampak

seperti tiga dimensi. Dengan kekhasan kayu mangga Memen Furniture

banyak mendapat pesanan dari eksportir. Hasil produksi Memen Furniture

selalu diekspor dan tidak melayani permintaan dalam negeri. Negara-negara

tujuan ekspor kebanyakan berasal dari kawasan Eropa seperti Belanda,

Prancis dan Inggris. Memen Furniture berlokasi di Jalan Raya Solo-Jogja

Km 14 tepatnya di belakang BRI pasar Klewer. Untuk menambah output

produksinya Memen Furniture telah membuat pabrik baru yang

direncanakan akan menggantikan pabrik yang lama. Hal tersebut juga terkait

dengan meningkatnya jumlah pesanan dari konsumen. Memen Furniture

hanya menghasilkan produk setengah jadi sedangkan proses finishingnya

dilakukan di Semarang. Memen Furniture memiliki 23 orang karyawan

yang bekerja dengan sistem borongan dan 4 tempat pengrajin yang telah

bekerja sama dengan perusahaan tersebut untuk mengerjakan setiap pesanan

yang diterima. Karena sistem yang diterapkan perusahaan adalah borongan,

maka output yang dihasilkan berbeda dari masing-masing pekerja baik

dalam hal waktu penyelesaian maupun produk yang dihasilkan.

Dengan semakin banyaknya pesanan dari mancanegara Memen

Furniture dituntut agar bisa memberikan informasi yang lebih cepat dalam

menangani permintaan konsumen. Hal ini agar lebih mudah dalam

memberikan informasi kepada kosumen serta memudahkan proses

perencanaan operasi. Dengan adanya standar penetapan informasi waktu

kerja, biaya produksi, ongkos penjualan terhadap jumlah permintaan maka

secara teknis dapat membantu mengetahui secara tepat faktor-faktor tersebut

kepada pihak manajemen. Menelaah permasalahan-permasalahan diatas

maka dalam Tugas Akhir untuk penelitian di Memen Furniture penulis ingin

membuat standar informasi yang terkait pada proses produksi pembuatan

produk dengan menetapkan standar waktu kerja, biaya produksi dan

penjualan.

1.2 Perumusan Masalah

Permasalahan yang diangkat dalam penelitian ini adalah

Bagaimanakah cara menentukan standar waktu kerja serta biaya pembuatan

produk dan dari hasil data standar pengukurannya dirancang sistem

informasi manajemen menggunakan basis data yang terintegrasi untuk

memudahkan perencanaan produksi terhadap permintaan konsumen?.

1.3 Batasan Masalah

Dalam penelitian ini diperlukan batasan masalah untuk lebih

fokus dan terarah terhadap bahasannya. Batasan masalah dalam penelitian

ini adalah:

1. Pengamatan waktu kerja pada jenis produk yang paling banyak dipesan,

dibuat, dan dijual pada periode tertentu menggunakan metode jam henti.

2. Standar operasi komponen berdasarkan hasil penelitian sebelumnya.

3. Data standar pengukuran waktu kerja, biaya produksi dan biaya

penjualan dimasukkan dalam rancangan basis data menggunakan

software Microsoft Access.

4. Data pengukuran waktu kerja diasumsikan sudah cukup dan seragam.

1.4 Tujuan Penelitian

1. Untuk mengetahui waktu proses operasi tiap unit produk yang

dikerjakan.

2. Memudahkan bagian manajemen untuk mengetahui informasi yang lebih

cepat dalam penyelesaian tiap produk terhadap permintaan konsumen.

3. Untuk mengetahui standar waktu kerja proses produksi, biaya produksi,

biaya penjualan dalam menentukan informasi terhadap permintaan

konsumen.

1.5 Manfaat Penelitian

1. Untuk mempermudah dalam mendapatkan informasi dalam perencanaan

dan waktu proses produksi guna memenuhi permintaan konsumen.

2. Bagi peneliti dapat dijadikan bahan untuk menambah wawasan dalam

menyelesaikan permasalahan.

1.6 Sistematika Penulisan

Sistematika penulisan laporan dalam penelitian ini adalah sebagai

berikut:

BAB I PENDAHULUAN

Berisi uraian yang menjelaskan latar belakang masalah, perumusan

masalah, batasan masalah, tujuan penelitian, manfaat penelitian,

dan sistematika penulisan.

BAB II LANDASAN TEORI

Bab ini menguraikan tentang beberapa teori mengenai time study

serta sistem informasi manajemen yang melandasi penelitian, baik

yang berhubungan dengan penganalisaan dan penjabaran konsep-

konsep untuk pengolahan data.

BAB III METODOLOGI PENELITIAN

Pada bab ini berisi tentang obyek penelitian, teknik pengumpulan

data, alat yang digunakan serta analisis yang digunakan untuk

menyelesaiakan masalah dan kerangka pemecahan masalah.

BAB IV PENGOLAHAN DAN ANALISA DATA

Dalam bab ini menyajikan data yang diperoleh diperlukan dalm

pemecahan masalah serta pembahasan tentang hasil-hasil analisa

dari data yang diperoleh di tempat penelitian.

BAB V PENUTUP

Dalam bab ini berisi kesimpulan dari hasil pengolahan dan analisa

data yang diperoleh serta saran yang dapat dijadikan masukan bagi

penulis ataupun perusahaanyang dijadikan tempat penelitian.

1.7 Tinjauan Pustaka

Beberapa Penelitian yang berhubungan dengan permasalahan ini

adalah sebagai berikut:

No Nama Piput Hendrawan D 600 095 030

Judul Penelitian Penentuan Waktu Standart dan Analisa Jalur Kritis

pada PT. Sunindo Prima Rekayasa di Sukoharjo

Obyek Penelitian PT. Sunindo Prima Rekayasa Sukoharjo

1

Bahasan Penelitian Dalam Penelitian Tugas akhir ini peneliti melakukan

pengukuran standar waktu kerja untuk mengetahui

standar waktu kerjanya serta melakukan analisa jalur

kritis hasil dari penetapan pengukuran waktu kerja

sehingga didapat waktu standar tiap produknya dan

jalur kritisnya.

No Nama Andi Prasetyo Nugroho D 600 020 067

Judul Penelitian Penentuan Standar Waktu Kerja

Dan Perbaikan Proses Persiapan

Untuk Meminimasi Waktu Penyelesaian.

Obyek Penelitian Memen Furniture Jalan Raya Solo-Jogja km 14

2

Bahasan Penelitian Dalam penelitian Tugas Akhir ini peneliti melakukan

pengukuran waktu kerja dan melakukan minimasi

kerja menggunakan hasil pengukuran waktunya yaitu

dengan mengurangi waktu set-up.

No Nama M. Djoko Subriantoro D 600 095 045

Judul Penelitian Meningkatkan Efisiensi Kerja Melalui Penentuan

Waktu Baku Berdasarkan Studi Gerak dan Pengukuran

Waktu Kerja di PT. Aneka Adhilogam Karya Klaten.

Obyek Penelitian PT. Aneka Adhilogam Karya Klaten

3

Bahasan Penelitian Dalam penelitian Tugas Akhir ini peneliti melakukan

penentuan waktu baku berdasarkan studi gerak

operator dan melakukan pengukuran waktu kerja.

No Nama Iing Jaelani D 600 095 019

Judul Penelitian Studi Gerakan dan Pengukuran Waktu Kerja Sebagai

Usaha Meningkatkan Output Produk Pada Proses

Penyortiran Surat Biasa di PT. Pos Indonesia (Persero)

Surakarta.

Obyek Penelitian PT. Pos Indonesia (Persero) Surakarta.

4

Bahasan Penelitian Dalam Penelitian Tugas Akhir ini peneliti melakukan

pengukuran waktu berdasarkan studi gerakan operator

dalam proses penyortiran agar memperoleh waktu

yang lebih cepat sehingga outputnya juga semakin

meningkat.

No Nama Parlindungan Guruh Prasetya Adi D 600 000 021

Judul Penelitian Perancangan Sistem Informasi Kepegawaian di

Perusahaan Pengolahan Kayu ”Mulyo”

Obyek Penelitian Pengolahan Kayu “Mulyo”

5

Bahasan Penelitian Dalam Penelitian Tugas Akhir ini peneliti melakukan

perancangan sistem informasi pada bagian

kepegawaian untuk memudahkan pemberian informasi

yang cepat mengenai data-data pegawai.

BAB II

LANDASAN TEORI

2.1 Pengertian Proses Produksi

Proses produksi merupakan tahap yang diperlukan dalam

pengolahan bahan baku menjadi barang setengah jadi maupun barang jadi

untuk menciptakan nilai tambah atau kegunaan bahan dan jasa dengan

menggunakan faktor-faktor produksi dan sumber daya yang ada dalam

proses produksi di Memen Furniture ini dilakukan oleh bagian produksi.

Jadi dalam produksinya terdapat adanya hubungan keterkaitan antara bahan,

tempat kerja dan mesin dimana itu semua dibutuhkan untuk kelancaran suatu

produksi. Bertitik tolak dari hal tersebut, maka kita akan selalu berusaha

memanfaatkan semua sumber daya tersebut untuk mewujudkan sesuatu

secara maksimal dengan memadukan sumber dan hasil dalam bentuk yang

optimal.

Proses produksi dapat dinyatakan sebagai serangkaian aktivitas

yang diperlukan untuk mengolah ataupun merubah sekumpulan masukan

(input) menjadi sejumlah keluaran (output) yang memiliki nilai tambah.

Pengolahan ataupun perubahan yang terjadi disini bisa secara fisik ataupun

non fisik, dimana perubahan tersebut bisa terjadi terhadap bentuk, dimensi

ataupun sifat-sifatnya. Mengenai nilai tambah yang dimaksudkan disini

adalah nilai dari keluaran yang bertambah dalam pengertian nilai fungsional

(kegunaan) atau nilai ekonomisnya. (Wignjosoebroto, 1995: 2)

Defenisi proses produksi adalah sebagai sumber kegiatan dengan

melibatkan tenaga manusia, bahan serta peralatan untuk menghasilkan

produk yang berguna. (Ahyari, 1979)

2.2 Pengertian Perencanaan Produksi

Perencanaan dan pengendalian produksi diterjemahkan dari istilah

Production Planning and Control merupakan aktivitas manajemen produksi

atau industri yang bertujuan untuk merencanakan (plan) dan mengendalikan

(control) aliran material (khususnya bahan baku) yang masuk, melalui

berbagai tahapan proses, kemudian keluar dari pabrik, seperti digambarkan

dalam bagan berikut ini. (Wignjosoebroto, 1995:335)

Perencanaan dan Pengendalian Produksi

Output (Finished Goods Product)

Input (bahan baku/material)

Proses Produksi (transformasi/ni

lai tambah)

Information

Direction

Gambar 2.1 Bagan Perencanaan dan Pengendalian Produksi

Dari perencanaan proses produksi menurut bagan di atas maka

dapat dijadikan referensi untuk menentukan standar proses produksi untuk

mendapatkan informasi yang aktual di lapangan.

Perencanaan proses mempunyai kaitan yang erat dengan

perencanaan produk, dalam suatu sistem produksi. Selain perencanaan

produk juga harus merencanakan proses untuk membuat produk tersebut.

Perencanaan produksi adalah suatu aktivitas untuk menetapkan apa yang

harus diproduksi, berapa banyak produksi, kapan diproduksi dan sumber-

sumber apa yang dibutuhkan dalam produksi. Pada Memen Furniture

perencanaan proses juga meliputi perencanaan jumlah mesin yang

digunakan dan jumlah bahan baku yang diperlukan untuk membuat suatu

produk.

Fungsi yag terlibat dalam masalah perencanaan produksi diantaranya :

1. Menyiapkan rencana produksi perusahaan.

2. Menjadwalkan penyelesaian produk spesifik

3. Merencanakan produksi, pembelian komponen dan bahan baku

4. Menjadwalkan urutan proses stasiun kerja atau mesin.

Sedangkan tujuan utama perencanaan dan pengendalian produksi

adalah :

1. Memaksimalkan pelayanan dengan konsumen.

2. Meminimumkan investasi pada persediaan.

3. Memaksimumkan efisiensi penggunaan sumber-sumber

2.3 Pengertian dan Ruang Lingkup Teknik Tata Cara Kerja

2.3.1 Definisi dan Pengertian-Pengertiannya

Teknik tata cara kerja adalah suatu ilnu yang terdiri dari

teknik-teknik dan prinsip-prinsip untuk mendapatkan rancangan

terbaik dari sistem kerja. Teknik-teknik dan prinsip-prinsip yang

digunakan untuk mengatur komponen-komponen sistem kerja yang

terdiri dari manusia dengan sifat kemampuan-kemampuannya,

bahan, perlengkapan dan peralatan kerja, serta lingkungan kerja

sedemikian rupa sehingga dicapai tingkat efisiensi dan produktivitas

yang tinggi yang diukur dengan waktu yang dihabiskan, tenaga yang

dipakai serta akibat-akibat psikologis dan sosiologis yang

ditimbulkannya.

Telah dikemukakan bahwa teknik tata cara merupakan hasil

perpaduan antara teknik-teknik pengukuran waktu dan prisip-prinsip

studi gerakan sebagaimana masing-masing dikembangkan oleh para

pemulanya. Dalam perkembangan-perkembangan selanjutnya ciri

masing-masing tetap ada walaupun dalam cakupan yang cukup lebih

luas. Walaupun tidak hanya pengukuran waktu, pengukuran tetap

dilakukan dengan teknik-teknik pengukurannya. Prinsip-prinsip yang

adapun bukan hanya menganalisa gerakan atau di sekitar itu, tetapi

juga menyangkut banyak prinsip lain dan perancangan sistem kerja

seperti perancangan tata letak tempat kerja dan peralatan dalam

lingkungannya dengan manusia pekerjanya.

2.3.2 Ruang Lingkup Teknik Tata Cara Kerja

Bila akan kita tinjau lebih lanjut maka ruang lingkup ilmu

teknik tata cara kerja dapat dibagi kedalam dua bagian besar masing-

masing pengaturan kerja dan pengukuran kerja.

Pengaturan kerja berisi prinsip-prinsip mengatur

komponen-komponen sistem kerja untuk mendapatkan alternatif-

alternatif sistem kerja terbaik. Di sini komponen-komponen sistem

kerja diatur sehingga secara bersama-sama berada dalam suatu

komposisi yang baik yaitu yang dapat memberikan efisien dan

produktivitas tertinggi. Jadi pada bagian pengaturan ini kita

dipersenjatai dengan prinsip-prinsip yang harus siperhatikan dan

diusahakan pelaksanaannya. Dengan prinsip-prinsip ini kita akan

mendapatkan alternatif-alternatif sistem kerja terbaik.

Teknik Tata Cara Kerja

Teknik-Teknik Pengukuraan Kerja:

Pengukuran Waktu

Pengukuran Tenaga

Pengukuran Psikologis

Pengukuran Sosiologis

Prinsip-Prinsip Pengaturan Kerja:

Faktor-faktor Manusia

Studi Gerakan

Ekonomi Gerakan

Beberapa Alternatif Sistem Kerja Terbaik

Sistem Kerja Terbaik

Gambar 2.2 Ruang Lingkup Teknik Tata Cara Kerja

2.4 Penyerderhanaan Kerja (Work Simplification)

Penyerderhanaan kerja pada hakekatnya bertujuan untuk mencari

cara kerja yang lebih mudah, lebih cepat, lebih efisien dan menghindari

pemborosan-pemborosan material, waktu, tenaga, dan lain-lain. Untuk

melakukan penyederhanaan kerja dapat dinyatakan dalam 5 langkah sebagai

berikut:

1. Pemilihan kegiatan kerja yang diperbaiki.

Langkah ini merupakan langkah awal yang harus dilaksanakan.

Kegiatan-kegiatan yang dianggap tidak efisien, penyelesainnya lambat

dan lain-lain akan merupakan perkembangan pokok dengan pemilihan

obyek studi.

2. Pengumpulan dan pencatatan data/fakta.

Langkah kedua adalah mengumpulkan dan mencatat semua data/fakta

yang berkaitan dengan metode kerja yang selama ini dilaksanakan

menyangkut antara lain informasi-informasi yang berkaitan dengan

urutan kegiatan, gerakan-gerakan kerja, layout, dan lain-lain.

3. Analisa terhadap langkah-langkah kerja.

Metode kerja yang sekarang dilaksanakan dianalisa. Langkah-langkah

yang dinilai tidak efisien dicari sebab-sebabnya dan dicari alternatif

pemecahannya agar menjadi lebih baik. Beberapa elemen-elemen kerja

yang dianggap tidak produktif bisa dieleminir atau digabungkan. Untuk

mempermudah proses analisa maka pembuatan peta kerja akan sangat

banyak manfaatnya.

4. Usulan dan pengujian alternatif metode kerja yang lebih baik.

Dari langkah analisis yang dilaksanakan sebelumnya maka diusulkan

kemudian langkah atau metode kerja yang dianggap lebih efektif dan

efisien. Sebelum usulan tersebut diputuskan sebagai alternatif terpilih

terlebih dahulu perlu diujicobakan.

5. Aplikasi dan evaluasi metode kerja baru.

Langkah terakhir adalah mengaplikasikan alternatif metode kerja yang

lebih baik untuk menggantikan metode kerja yang lama dan kemudian

mengevaluasinya kembali bila dirasakan perlu perbaikan.

2.5 Pengukuran Kerja (Macam dan Prosedur Penetapan Waktu Kerja)

Kegunaan atau keuntungan pokok dari pemakaian standar data

dapat diuraikan antara lain sebagai berikut :

Pelaksanaan time study akan lebih cepat dan murah.

Konsistensi dari hasil yang diperoleh bisa tetap dijaga untuk setiap

aktivitas time study. Demikian juga dengan kemungkinan terjadi error

pada studi bisa dikurangi.

Tidak diperlukan time study analyst yang terlalu trampil di dalam

penentuan waktu standar.

Bisa dimanfaatkan untuk mengestimasikan biaya dan merencanakan

kegiatan produksi sebelum kegiatan itu sendiri dilaksanakan.

Mengurangi kericuhan yang mungkin terjadi di lapangan seperti halnya

yang biasa dijumpai setiap kali aktivitas time study dilaksanakan.

Kerugian utamanya adalah proses penghimpunan standar data yang

harus dilaksanakan secara intensif pada aktivitas study sebelumnya yang

mana dalam hal ini akan memerlukan biaya yang tidak sedikit.

2.5.1 Pengukuran Kerja Dengan Menggunakan ”Direct Stop Watch

Time Study”

Pengukuran Waktu kerja (Time Study) pada dasarnya

merupakan suatu usaha untuk menentukan lamanya waktu kerja yang

diperlukan oleh seorang operator untuk menyelesaikan suatu

pekerjaan.(Wignjosoebroto, 1995: 340)

Dari hasil pengukuran maka akan diperoleh waktu baku

untuk menyelesaikan satu siklus pekerjaan, yang mana waktu ini

digunakan sebagai standar penyelesaian pekerjaan bagi semua

pekerja yang akan melakukan pekerjaan yang sama. Pada dasarnya

teknik- teknik pengukuran waktu kerja dapat dibagi menjadi dua:

1. Secara Langsung

Dianggap secara langsung karena pengukurannya dilakukan

secara langsung yaitu dilakukan di tempat dimana pekerjaan

bersangkutan dijalankan. Yang termasuk dalam pengukuran

langsung adalah pengukuran waktu dengan jam henti dan

sampling pekerjaan.

2. Secara Tidak Langsung

Pengukuran kerja secara tidak langsung melekukan perhitungan

tanpa harus berada di tempat pekerjaan tersebut dijalankan yaitu

dengan cara membaca tabel- tabel yang tersedia asalkan

mengetahui jalannya pekerjaan melalui elemen pekerjaan atau

elemen gerakan .

Dalam konteks pengukuran waktu kerja, metode direct stop

watch time merupakan teknik pengukuran kerja dengan

menggunakan stop watch sebagai alat pengukur waktu yang

ditunjukkan dalam penyelesaian aktivitas yang diamati (actual time).

Waktu yang berhasil diukur dan dicatat kemudian dimodifikasikan

dengan mempertimbangkan tempo kerja operator dan

menambahkannya dengan allowences.

Untuk kelancaran kegiatan pengukuran dan analisis

nantinya maka selain stop watch sebagai timing device diperlukan

time study form guna mencatat data waktu yang diukur tersebut.

Pengukuran dan pencatatan biasanya menggunakan metode continue.

Kegiatan kerja yang akan diukur terlebih dahulu harus dibagi-bagi ke

dalam elemen-elemen kerja secara detail. Dengan mengamati

kegiatan yang akan diukur, kemudian pengukuran waktu yang

dibutuhkan untuk menyelesaikan elemen kerja tersebut diukur dan

dicatat.

2.6 Penyesuaian dan Kelonggaran

a. Faktor Penyesuaian

Maksud dimasukkannya faktor penyesuaian adalah untuk

menjaga kewajaran kerja, sehingga tidak akan terjadi kekurangan

waktu karena terlalu idealnya kerja yang diamati. Faktor penyesuaian

dalam pengukuran waktu kerja dibutuhkan untuk menentukan waktu

normal dari operator yang berada dalam sistem tertentu. Andai kata

ketidakwajaran ada maka pengukur harus mengetahuinya dan

menilai seberapa jauh hal itu terjadi. Penilaian perlu diadakan karena

berdasarkan inilah penyesuaian dilakukan. Jadi jika pengukur

mendapatkan harga rata-rata siklus yang diketahui diselesaikan

dengan kecepatan tidak wajar oleh operator, maka agar harga rata-

rata tersebut menjadi wajar, pengukur harus menormalkannya

dengan melakukan penyesuaian. Untuk memudahkan pemilihan

konsep wajar, seorang pengukur dapat mempelajari bagaimana

bekerjanya seorang operator yang dianggap normal itu yaitu: jika

seorang operator yang dianggap berpengalaman bekerja tanpa usaha-

usaha yang berlebihan sepanjang hari bekerja, menguasai cara kerja

yang ditetapkan, dan menunjukkan kesungguhan dalam menjalankan

pekerjaannya. Disamping konsep-konsep yang dikemukakan oleh

International Labour Organization ini, terdapat juga konsep yang

lebih terperinci yaitu yang dikemukakan oleh Lawry Maynard dan

Stegemarten melalui cara penyesuaian Westinghouse. Mereka

berpendapat bahwa ada empat faktor yang menyebabkan kewajaran

atau ketidakwajaran dalam bekerja yaitu ketrampilan, usaha, kondisi

kerja dan konsistensi. Walaupun usaha–usaha membakukan konsep

bekerja wajar telah dilakukan, namun penyesuaian tetap tampak

sebagai suatu yang subyektif. Memang hal inilah yang dipandang

sebagai kelemahan pengukuran waktu dilihat secara alamiah. Namun

bagaimanapun penyesuaian harus dilakukan karena ketidakwajaran

yang menghasilkan ketidaknormalan data merupakan suatu hal yang

biasa terjadi.

Biasanya penyesuaian dilakukan dengan mengalikan waktu

siklus rata-rata atau waktu elemen rata-rata dengan suatu harga p

yang disebut faktor penyesuaian. Besarnya harga p tentunya

sedemikian rupa sehingga hasil perkalian yang diperoleh

mencerminkan waktu yang sewajarnya atau normal. Bila pengukur

berpendapat bahwa operator bekerja di atas normal maka harga p nya

akan lebih besar dari satu (p>1); sebaliknya jika operator dipandang

bekerja di bawah normal maka harga p akan lebih kecil dari satu

(p<1). Seandainya pengukur berpendapat bahwa operator bekerja

dengan wajar maka harga p nya sama dengan satu (p=1).

Beberapa metode dalam menentukan besar faktor penyesuaian,

antara lain:

- Metode Shumard

- Metode Westinghouse

- Metode Obyektif

- Metode Bedaux atau Sintesis

Tabel 2.1 Penyesuaian Menurut Shumard

Kelas Penyesuaian Superlast 100 Fast + 95 Fast 90 Fast - 85 Excellent 80 Good + 75 Good 70 Good - 65 Normal 60 Fair + 55 Fair 50 Fair - 45 Poor 40

Rating performance pada dasarnya diaplikasikan untuk

menormalkan waktu kerja yang diperoleh dari pengukuran kerja

akibat kecepatan berubah-ubah. Dalam penelitian ini digunakan

metode westing house untuk menentukan faktor penyesuaian.

Westing House mengarahkan penilaian pada 4 faktor yang dianggap

menentukan kewajaran dalam bekerja. Setiap faktor dibagi dalam

kelas yang nilainya berbeda.

b. Faktor Kelonggaran (allowance)

Pemberian kelonggaran ini dimaksudkan untuk

memberi kesempatan kepada operator untuk melakukan hal-hal

yang harus dilakukannya, sehingga waktu baku yang diperoleh

dapat dikatakan data waktu kerja yang lengkap dan mewakili

sistem kerja yang diamati. Kelonggaran yang diberikan antara

lain:

- Kelonggaran untuk kebutuhan pribadi

- Kelonggaran untuk menghilangkan rasa lelah (fatique)

- Kelonggaran yang tidak dapat dihindarkan

Pemberian faktor kelonggaran dan penyesuaian

secara bersama-sama, selayaknya dapat dirasakan adil (fair), baik

dari sisi operator maupun dari sisi manajemen. Faktor

kelonggaran juga diperlukan untuk ketidaknyamanan visual dan

postur kerja, desain suatu perkakas kerja untuk mengurangi

kelelahan kerja serta meminimumkan resiko kesalahan serta

supaya didapatkan optimasi, efisiensi kerja dan hilangnya resiko

kesehatan akibat metode kerja yang kurang tepat.(Nurmianto,

1996: 2)

2.7 Pengukuran Kerja Dengan Metode Sampling Kerja

Sampling kerja adalah suatu aktivitas pengukuran waktu

kerja untuk mengestimasikan proporsi waktu yang hilang selama

siklus siklus kerja berlangsung atau untuk melihat proporsi kegiatan

tidak produktif yang terjadi.(Wignjosoebroto, 1995: 135)

2.7.1 Data Waktu Baku

Penentuan waktu baku untuk menentukan target produksi

ini dilakukan dengan cara pengukuran langsung dengan

menggunakan jam henti. Pengukuran dilakukan dikarenakan di

dalam melakukan pekerjaan dipengaruhi oleh beberapa faktor yang

tidak dapat dihindari baik faktor dari dalam maupun dari luar

perusahaan.

Adapun langkah-langkah didalam menentukan waktu baku antara

lain :

1. Memilih karyawan secara acak untuk diteliti atau diamati waktu

yang digunakannya untuk menyelesaikan proses produksi.

2. Menghitung waktu rata-rata yang diperlukan untuk

menyelesaikan satu unit pekerjaan.

3. Menguji keseragaman dan kecukupan data hasil pengukuran.

4. Menghitung waktu normal, yaitu waktu yang digunakan oleh

seorang pekerja untuk menyelesaikan satu unit produk.

5. Menghitung waktu cadangan, yaitu waktu yang diperlukan

seorang karyawan yang disebabkan berbagai hal seperti :

gangguan mesin, kelelahan dan lain-lain.

6. Menghitung waktu baku yang diperhitungkan atas penjumlahan

waktu normal dan waktu cadangan.

Penjabaran dari langkah-langkah dalam menentukan waktu baku

diantaranya yang disebutkan diatas sebagai berikut :

1. Memilih dan mengambil karyawan secara acak untuk diteliti atau

diamati waktu yang dipergunakannya untuk menyelesaikan satu

unit pekerjaan, dimana karyawan yang diambil sebagai sampel

adalah karyawan yang bekerjanya sesuai dengan waktu rata-rata,

tidak terlalu cepat ataupun tidak terlalu lambat dalam

menyelesaikan pekerjaannya baru setelah itu dihitung waktu rata-

ratanya. Adapun rumus yang digunakan untuk menghitung waktu

rata-rata adalah sebagai berikut :

−X = ∑ N

Xi ……………………………………………….(2.1)

Keterangan :

X = Waktu rata-rata.

Xi = Data pengukuran

N = Jumlah data pengukuran.

2. Uji Keseragaman Data

Di dalam pengukuran idealnya memperoleh data yang seragam.

Uji keseragaman data bertujuan untuk mengetahui apakah data

hasil pengamatan tersebut seragam atau tidak seragam. Data

dikatakan seragam jika semua data berada diantara dua batas

kontrol, yaitu batas kontrol atas dan batas kontrol bawah. Dari

data seragam itulah nanti akan dilakukan untuk mencari waktu

yang diharapkan. Adapun perumusan dari batas kontrol atas dan

kontrol bawah adalah sebagai berikut ( Sutalaksana, 1979: 133) :

BKA = X + 3 SD.............................................................(2.2)

BKB = X - 3 SD.............................................................. (2.3)

Sd =( )

1

2

−

−∑n

xx...........................................................(2.4)

Keterangan :

BKA = Batas Kontrol Atas

BKB = Batas Kontrol Bawah

X = Harga rata-rata data pengamatan

SD = Standar deviasi data pengamatan

3. Kecukupan Data

Dalam penelitian ini yang dicari adalah waktu yang sebenarnya

dibutuhkan untuk menyelesaikan suatu pekerjaan. Tingkat

keyakinan atau ketelitian adalah merupakan pencerminan tingkat

kepastian yang diinginkan oleh pengukur setelah memutuskan

untuk tidak melakukan jumlah pengukuran yang banyak. Tingkat

ketelitian menunjukkan penyimpangan maksimum hasil

pengukuran dari waktu penyelesaian sebenarnya.

N 1 =

222

1 )(/⎟⎟

⎠

⎞

⎜⎜

⎝

⎛ −

∑∑ ∑

XXXNSK

.................................(2.5)

Keterangan :

N' = jumlah data yang dibutuhkan

N = jumlah pengamatan yang dilakukan.

xi = data pengukuran

i =1,2,3…….n

s = Tingkat ketelitian yang digunakan

k = harga indeks

Apabila tingkat keyakinan 90 %, maka s = 10 % (berarti harga

indeks 0,1)

Apabila tingkat keyakinan 95 %, maka s = 5 % (berarti harga

indeks 0,05)

Apabila tingkat keyakinan 99 %, maka s = 1 % (berarti harga

indeks 0,01) (Wignjosoebroto, 1995: 198)

4. Penentuan Waktu Baku

Sebagai langkah selanjutnya adalah menghitung waktu baku

dengan rumus sebagai berikut (Wignjosoebroto, 1995: 210)

Wb = Wn x Allowences−100%

100% .................................(2.6)

Keterangan

Wb = Waktu Baku

Wn = Waktu Normal

Allowences = Nilai Kelonggaran

2.8 Pengertian Sistem Informasi

Sistem adalah sekumpulan komponen-komponen yang saling

berinteraksi untuk mencapai tujuan. Sistem informasi merupakan

sekumpulan hal atau elemen atau subsistem atau bagian yang yang saling

berhubungan, berkumpul bersama-sama dan membentuk satu kesatuan,

saling berinteraksi dan bekerja sama antara bagian yang satu dengan yang

lainnya dengan cara-cara tertentu, untuk melakukan fungsi pengolahan data,

menerima masukan berupa data kemudian mengolahnya dan menghasilkan

keluaran berupa informasi yang berguna dan mempunyai nilai nyata yang

dapat dirasakan akibatnya, sebagai dasar bagi proses pengambilan

keputusan, mendukung kegiatan manajemen dan operasional, dengan

memanfaatkan berbagai sumberdaya yang ada dan tersedia bagi proses

tersebut guna mencapai tujuan.(Sutanta, dalam Kurniawan, 1998: 30)

Dalam aktivitas sistem informasi terdiri dari 4 bagian, yaitu:

1. Input

Adalah mengumpulkan data mentah dari dalam organisasi atau dari

lingkungan eksternal organisasi.

2. Proses

Adalah mengubah input menjadi sesuatu yang lebih baik.

3. Output

Adalah memberikan informasi hasil proses kepada orang atau aktivitas

yang akan menggunakannya.

4. Feedback

Adalah di mana output akan dikembalikan kepada pihak yang tepat

untuk membantu dalam proses evaluasi atau untuk memperbaiki tahapan

input.

Input Process Output

Feedback

Gambar 2.3 Proses Informasi

2.9 Perancangan Basis Data

Basis data adalah suatu kumpulan data matang yang dapat dibagi

dan dihubungkan satu sama lain. Ruang lingkup sistem terdiri dari dua yaitu,

level dan fungsi. Level yang digunakan dalam penelitian adalah kategori

level Operational level system (Transaction Processing Systems/TPS).

Sedangkan fungsi yang digunakan dalam proses pembuatan sistem

informasinya adalah digunakan untuk memudahkan manajemen operasional

untuk lebih cepat mengetahui waktu kerja serta proses operasi terhadap

permintaan konsumen yang semakin meningkat.

2.10 Peranan Sistem Informasi Manajemen Dalam Manajemen Produksi

Secara umum manajemen produksi meliputi kegiatan yang

berkaitan untuk menghasilkan barang dan jasa dengan secara tepat, baik

jenis, mutu, jumlah maupun waktunya, disertai dengan biaya yang minim.

Dalam rangka memenuhi tugas manajemen produksi seperti disebutkan di

atas, SIM produksi berperan untuk memberikan informasi berbagai fasilitas

produksi secara benar, lengkap, dan tepat waktu, sehingga pimpinan

perusahaan dapat mengambil langkah-langkah yang efektif dalam upaya

melaksanakan operasi produksi. Dalam hubungan ini ketepatan langkah

keputusan (decision making) dalam manajemen produksi dapat berhasil bila

memperhatikan beberapa faktor keberhasilan dalam pengelolaan produksi.

Adapun faktor-faktor keberhasilan (key success area) dalam bidang produksi

meliputi hal-hal sebagai berikut:

1. Jenis produksi

2. Mutu barang

3. Jumlah barang

4. Waktu penyelesaian

5. Biaya

6. Kesejahteraan buruh/karyawan

Informasi produksi yang baik meliputi hal-hal sebagai berikut

(Prawirosentono, 1997: 298):

Berisi informasi yang penting saja (high light).

Disertai analisis yang jelas dan rinci.

Teratur dan tepat waktu.

Teliti

Bentuk formula sederhana tetapi lengkap.

”Exception Report” menentukan hal-hal yang bersifat pengecualian

Dalam sistem informasi manufaktur di atas menjelaskan ada dua

subsistem di dalamnya yaitu subsistem input dan output. Subsistem input

terdiri dari rekayasa industri yang di dalamnya terdapat para industrial

engineer, atau IE yang mempelajari proses produksi agar lebih efisien. IE

menghabiskan banyak waktu mereka merancang sistem produksi fisik

dengan menentukan lokasi pabrik, cara mengatur jalur produksi, dan urutan

proses yang dilaksanakan. IE juga terlibat dalam sisitem konseptual seperti

penjadwalan dan persediaan. Data dan informasi yang disediakan oleh IE

menggambarkan subsistem rekayasa industri. Subsistem intelejen

manufaktur menyediakan data dan informasi mengenai dua elemen dalam

lingkungan perusahaan, pemasok dan serikat buruh. Dalam kedua hal

tersebut, data dan informasi dapat dikumpulkan melalui penelitian khusus

yang dilengkapi dengan pertemuan pribadi. Empat subsistem output

mengukur secara terpisah dimensi-dimensi proses produksi. Subsistem

produksi mengukur proses produksi dalam hal waktu, menelusuri arus kerja

dari satu langkah ke langkah berikutnya. Subsistem persediaan mengukur

volume kegiatan produksi saat persediaan diubah dari bahan mentah menjadi

barang dalam proses dan akhirnya barang jadi. Subsistem kualitas mengukur

kualitas bahan saat mereka diubah. Bahan mentah diperiksa kualitasnya saat

menerima dari pemasok, pemeriksaan mutu dilakukan pada berbagai titik

dalam proses produksi, dan pemeriksaan terakhir dilakukan pada barang jadi

sebelum meninggalkan pabrik. Subsistem biaya mengukur biaya yang terjadi

dalam proses produksi.(Mc Leod, 1996: 39)

BAB III

METODOLOGI PENELITIAN

3.1 Obyek Penelitian

Penelitian ini dilakukan di Memen Furniture yang berlokasi di Jl.

Raya Solo-Jogja Km 14, produknya adalah perabotan furniture dengan

bahan baku khusus dari kayu mangga.

3.2 Teknik Pengumpulan Data

Beberapa metode pengumpulan data yang digunakan dalam

penelitian ini adalah:

1. Observasi

Metode ini dilakukan dengan cara pengamatan dan pengumpulan data

secara langsung di perusahaan yang bersangkutan.

2. Studi Pustaka

Metode ini dilakukan dengan cara mencari dan mengumpulkan data

berdasarkan dari referensi atau literatur yang berhubungan dengan

bahasan masalah.

3. Wawancara

Dalam metode ini pengumpulan data diperoleh lewat tanya jawab secara

langsung kepada pihak perusahaan yang terkait.

4. Dokumentasi

Dalam metode ini pengumpulan data diperoleh dari hasil situasi secara

langsung di lapangan melalui gambar, dan foto.

3.3 Langkah Penelitian

1. Pra Penelitian

Peneliti melakukan survey ke obyek penelitian dengan mengamati

kondisi nyata di lapangan secara menyeluruh.

2. Proses penelitian

a. Menentukan produk yang akan diukur waktu kerjanya.

b. Melakukan pengukuran waktu kerja per komponen pada tiap

produknya menggunakan metode langsung dengan stop watch. Hal

ini dilakukan untuk mengetahui waktu kerja operator terhadap

perhitungan keseragaman dan kecukupan data.

c. Apabila data belum seragam atau belum cukup maka dilakukan

pengukuran waktu kerja kembali agar datanya seragam dan cukup.

d. Mengambil data mengenai biaya produksi dan biaya penjualan

produknya pada Bapak Memen.

3.4 Teknik Pengolahan dan Analisa Data

Pengolahan data merupakan data-data serta urutan proses yang

digunakan dalam memecahkan masalah. Dalam penyusunan laporan ini

digunakan metode pengolahan dan analisa datanya adalah sebagai berikut :

1. Pengolahan dan analisa data menggunakan studi waktu kerja.

a. Menghitung waktu rata-rata (waktu siklus)

−X = ∑ N

Xi …………………………………………...(3.1)

b. Melakukan uji keseragaman data

BKA = X + 3 SD .............................................................(3.2)

BKB = X - 3 SD ..............................................................(3.3)

Sd =( )

1

2

−

−∑n

xx..........................................................(3.4)

2. Pengolahan dan analisa data menggunakan uji keseragaman dan

kecukupan data.

a. Melakukan uji kecukupan data

N 1 =

222

⎟⎟⎟

⎠

⎞

⎜⎜⎜

⎝

⎛

∑

∑−∑

Xj)Xj()Xj(Ns

k

.................................(3.5)

b. Menentukan waktu normal

Wn = Ws rata-rata x Penyesuaian ...............................(3.6)

c. Menentukan waktu baku

Wb = Wn x allowences−100%

100% ...............................(3.7)

3. Membuat rancangan sistem informasi

a. Kondisi sistem informasi sekarang

Sistem produksi pada Memen Furniture saat ini masih

menggunakan sistem laporan data tiap produk terhadap kebutuhan

komponen, bahan baku, dan biaya produksi. Semua wewenang

pengambilan keputusan dilakukan oleh pihak tunggal yaitu seorang

pimpinan perusahaan.

Model pengambilan keputusan oleh pimpinan:

- Memonitor proses produksi.

- Membuat laporan pembuatan produk.

- Menentukan jumlah biaya produksi.

- Menentukan biaya terhadap jumlah permintaan produk.

- Menentukan pembuatan produk.

b. Context Diagram Aktual

Informasi Pembuatan Produk

Pimpinan

Konsumen

Pekerja

Jumlah biaya produksi

Data komponen

Biaya produk

Laporan pembuatan

produk

Kebutuhan permintaan

Kebutuhan permintaan

Data pembuatan produk

Gambar 3.1 Context Diagram Aktual

Dari context diagram diatas dijelaskan bahwa proses

informasi pembuatan produk di Memen Furniture memiliki entity

yaitu, pimpinan, pekerja, dan konsumen.

c. Tahapan pengembangan sistem informasi

Untuk mengembangkan sistem informasi pembuatan

produk yang bertujuan untuk dapat mengetahui waktu penyelesaian

dan biaya penjualan dari permintaan konsumen di Memen Furniture

mempunyai tahapan-tahapan yang dilakukan yaitu:

1. Pengajuan kebutuhan permintaan dari konsumen.

2. Mengetahui waktu penyelesaian tiap produk.

3. Mengetahui jumlah biaya terhadap permintaan.

4. Membuat sistem informasi pembuatan produk secara lengkap

terhadap permintaan konsumen.

d. Context Diagram Usulan

Informasi Pembuatan Produk

Pimpinan

Konsumen

Pekerja

Jumlah biaya produksi

Data komponen

Jumlah biaya penjualan dari

permintaan

Laporan pembuatan

produk

Kebutuhan permintaan

Kebutuhan permintaan

Data pembuatan produk

Estimasi waktu penyelesaian permintaannya

Gambar 3.2 Context Diagram Usulan

Dari gambar context diagram usulan diatas terjadi

penambahan proses sistem informasinya yaitu, memberikan

informasi estimasi waktu penyelasaian dan jumlah biaya penjualan

dari permintaan konsumen agar lebih cepat memprediksi waktu

penyelesaian dan jumlah biaya penjualan.

e. Data Flow Diagram

Pelaporan Konsumen

Pekerja

Data komponen

Pimpinan

Data waktu penyelesaian produk

Data biaya produksi

Input data waktu penyelesaian produk

Rekapitulasi waktu penyelesaian produk

Kebutuhan permintaan

Penentuan pembuatan produk

Input data komponen

Penentuan pembuatan produk

Laporan pembuatan produk

Input data biaya produksi

Estimasi waktu penyelesaian dari permintaanJumlah biaya penjualan dari permintaan

Gambar 3.3 Data Flow Diagram

f. Rancangan basis data

Rancangan basis data yang dibuat memerlukan data-data

yang diperlukan sebagai input data untuk sistem informasi. Adapun

data-data yang dibutuhkan antara lain:

1. Tabel Produk

- Nama produk

- Nama komponen

- Waktu per komponen

- Waktu penyelesaian per unit

2. Tabel Biaya Produksi

- Ongkos pekerja

- Ongkos produksi

3. Tabel Biaya Penjualan

- Biaya penjualan produk

g. Membuat Entity Relationship Diagram

Entity Relationship Diagram digunakan untuk menjelaskan

hubungan antar data berdasarkan persepsi obyek-obyeknya.

Produk Nama Waktu Per Komponen Waktu Penyelesaian Per Unit

Biaya Biaya Pekerja Biaya Produksi Biaya Penjualan

Bukti Laporan Produk Nama Waktu Per Komponen Waktu Penyelesaian Per Unit Biaya Produksi Jumlah Biaya Penjualan Jumlah Permintaan

Gambar 3.4 Entity Relationship Diagram

h. Rancangan input

Rancangan Tabel Input

Perancangan formulir input bertujuan untuk memudahkan

dalam memasukkan data ke dalam komputer. Formulir input

merupakan media penghubung yang akan memasukkan data

tambahan dari masing-masing entity ke dalam data pusat utama.

Tabel 3.1 Produk

Field name Type data Description

Nama

Waktu Per Komponen

Waktu Penyelesaian Per Unit

Text

Number

Number

Tabel 3.2 Biaya

Field name Type data Description

Biaya Pekerja

Biaya Produksi

Biaya Penjualan

Number

Number

Number

i. Rancangan output

Tabel 3.3 Bukti Laporan Pembuatan Produk

Field name Type data Description

Nama

Waktu Per Komponen

Waktu Penyelesaian Per Unit

Biaya Produksi

Jumlah Biaya Penjualan

Jumlah Permintaan

Text

Number

Number

Number

Number

Number

5. Pengolahan dan analisa data sistem informasi waktu proses produksi

menggunakan sistem data base dengan software Microsoft Access.

3.5 Kerangka Pemecahan Masalah

Tidak

Mulai

Identifikasi dan Perumusan Masalah

Pengumpulan Data: - Data Primer:

time study, biaya produksi - Data Sekunder:

dokumentasi

Penentuan Informasi Standar Proses Produksi: - Waktu Pengerjaan Tiap Produk - Biaya Tiap Produk

Penyusunan Sistem Informasi: Menggunakan Software Microsoft Access

Analisa Data

Kesimpulan dan Saran

Selesai

Uji Keseragaman Data Uji Kecukupan Data

Menentukan Rancangan Basis Data

Diterima Ya

Gambar 3.1 Kerangka Pemecahan Masalah

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

Dalam sub bab ini data yang diambil untuk dilakukan pengukuran

time study pada Memen Furniture produknya berdasarkan jumlah pesanan

terbanyak dan paling banyak dibuat pada bulan Agustus 2007 adalah Kursi

(LP-31) dan Bade Side (LP-03).

Adapun data proses operasi pembuatan produknya adalah sebagai berikut:

Tabel 4.1 Data Komponen dan Standar Proses Operasi Kursi (LP-31 B)

Komponen Ukur Potong I Potong II Serut I Serut II Ukur Purus Potong

I Bobok Top (3x45x50) √ √ √ √ √ √ Kaki Belakang Ka/Ki (4x17x110) √ √ √ √ √ √ Kaki Depan Ka/Ki (4x17x45) √ √ √ √ √ √ Palang (3x4x50) √ √ √ √ √ √ √ Palang (3x5x50) √ √ √ √ √ √ √ Palang (3x3x50) √ √ √ √ √ √ √ Palang (2x5x50) √ √ √ √ √ √ √

Tabel 4.2 Data Komponen dan Standar Proses Operasi Bade Side (LP-03)

Komponen Ukur Potong

I Serut I Serut II Ukur Purus Potong

I Pluk Ril Pasah Plengseng Panil Bobok Profil

Top (3x45x45) √ √ √ √ √ √ Kaki Belakang Ka/Ki (3x5x60) √ √ √ √ √ √

Kaki Depan Ka/Ki (3x4x60) √ √ √ √ √ √

Palang (3x4x50) √ √ √ √ √ √ √ √

Gedekan (1,5x40x40) √ √ √ √

Dempeng (2x45x60) √ √ √ √ √

Lis (3x3x45) √ √ √ √ √ √ √

Muka Laci (2x15x30) √ √ √ √ √ √

Samping Laci (2x15x35) √ √ √ √ √

Belakang Laci (2x10x30) √ √ √ √ √

Bawah Laci (1x30x35) √ √ √ √

Keterangan Alat:

1. Ukur : penggaris, meteran,pensil

2. Potong I : mesin serkel

3. Potong II : gergaji uter

4. Serut I : jointer

5. Serut II : planner

6. Purus : spindle

7. Pluk Ril : hand tool

8. Pasah : hand tool

9. Plengseng : hand tool

10. Panil : hand tool

11. Bobok : mesin bobok

12. Profil : mesin profil

13. Amplas : kertas amplas, mesin amplas

Data Waktu Operasi Tiap Komponen Produk Kursi LP-31 yang

diperoleh adalah sebagai berikut:

1. Top (3x45x50)

Tabel 4.3 Waktu Operasi Top (3x45x50) (detik) No Ukur Potong Serut I Serut II Ukur Potong 1 17 16 12 28 33 12 2 14 14 11 22 37 14 3 15 19 13 23 33 14 4 14 14 13 26 33 15 5 15 17 11 25 32 12 6 16 15 13 25 30 15 7 15 18 14 27 30 14 8 11 16 13 24 30 14 9 13 19 13 26 37 14

10 14 18 11 29 30 13

2. Kaki Belakang Ka/Ki (4x17x110)

Tabel 4.4 Waktu Operasi Kaki Belakang Ka/Ki (4x17x110) (detik) No Ukur Potong II Serut I Serut II Ukur Bobok 1 26 97 15 22 60 105 2 21 94 16 26 66 103 3 22 98 17 25 60 102 4 20 99 17 26 63 102 5 20 94 15 27 63 104 6 22 94 15 27 62 103 7 20 95 16 26 62 102 8 23 97 14 24 61 103 9 21 96 16 27 61 100

10 21 96 16 25 63 102

3. Kaki Depan Ka/Ki (4x17x45)

Tabel 4.5 Waktu Operasi Kaki Depan Ka/Ki (4x17x45) (detik) No Ukur Potong I Serut I Serut II Ukur Bobok 1 14 12 10 24 51 91 2 14 11 13 22 49 88 3 13 14 13 20 49 88 4 15 13 14 20 45 90 5 15 13 14 23 45 87 6 15 14 11 24 47 89 7 13 12 11 21 46 89 8 12 12 11 21 46 91 9 14 14 12 21 50 90

10 14 13 13 23 48 89 4. Palang (3x4x50)

Tabel 4.6 Waktu Operasi Palang (3x4x50) (detik) No Ukur Potong I Serut I Serut II Ukur Purus Potong I 1 10 9 9 20 34 38 14 2 12 12 12 23 33 33 13 3 11 13 12 19 33 38 12 4 14 11 15 21 31 36 13 5 10 12 11 21 29 34 10 6 10 9 13 17 30 34 10 7 12 12 13 17 30 32 13 8 13 14 12 20 27 33 10 9 13 10 12 18 34 33 12

10 12 11 12 22 30 32 12

5. Palang (3x5x50)

Tabel 4.7 Waktu Operasi Palang (3x5x50) (detik) No Ukur Potong I Serut I Serut II Ukur Purus Potong I 1 12 9 10 21 30 44 15 2 12 12 12 17 33 42 13 3 10 13 12 16 30 44 13 4 15 11 14 18 31 42 14 5 12 11 11 21 28 42 14 6 13 12 12 20 33 43 12 7 11 12 12 18 30 45 12 8 11 11 13 15 30 43 14 9 12 14 13 16 32 45 13

10 12 11 10 16 30 45 14

6. Palang (3x3x50)

Tabel 4.8 Waktu Operasi Palang (3x3x50) (detik) No Ukur Potong I Serut I Serut II Ukur Purus Potong I 1 10 10 13 16 31 37 13 2 11 10 15 18 29 35 16 3 12 12 16 21 30 34 12 4 12 12 16 20 32 34 12 5 12 13 13 18 26 35 13 6 10 12 14 16 29 35 14 7 13 10 14 17 27 35 14 8 13 11 13 20 30 32 12 9 11 11 13 20 29 34 12

10 12 11 15 19 29 37 12 7. Palang (2x5x50)

Tabel 4.9 Waktu Operasi Palang (2x5x50) (detik) No Ukur Potong I Serut I Serut II Ukur Purus Potong I 1 10 11 14 19 35 38 12 2 12 15 21 19 30 38 11 3 11 14 14 17 29 38 10 4 11 13 12 20 29 39 9 5 11 12 12 17 31 37 12 6 13 12 16 16 30 36 11 7 10 14 16 16 33 36 11 8 10 13 15 18 33 38 10 9 14 13 15 18 31 38 14

10 12 11 14 19 30 34 12

8. Assembling

Tabel 4.10 Waktu Operasi Assembling (detik) No Ass I Ass II Ass III Ass IV 1 1884 966 740 719 2 1890 940 733 724 3 1950 970 751 698 4 1910 962 744 691 5 1899 960 740 703 6 1932 957 745 716 7 1894 952 736 688 8 1898 955 748 720

9. Amplas

Tabel 4.11 Waktu Operasi Amplas (detik) No Amplas 1 1143 2 1200 3 1126 4 1172 5 1208 6 1186 7 1210 8 1169

Keterangan Assembling:

a. Assembling I : Kaki Belakang Kanan/Kiri (4x17x110) + Palang Atas

(3x 4x50) + Palang Tengah (2x5x50) + Palang Bawah (3x5x50) +

Palang Bawah (3x3x50).

b. Assembling II : Kaki Depan Kanan/Kiri (4x17x45) + Palang Bawah

(3x5x50) + Palang Bawah (3x3x50).

c. Assembling III : Top (3x45x50) + Assembling I.

d. Assembling IV : Assembling II + Assembling III.

Data Waktu Operasi Tiap Komponen Produk Bade Side LP-03 yang

diperoleh adalah sebagai berikut:

1. Top (3x45x45)

Tabel 4.12 Waktu Top (3x45x45) (detik) No Ukur Potong I Serut I Serut II Ukur Panil 1 19 28 14 16 47 118 2 22 25 12 16 44 127 3 17 22 12 14 45 122 4 18 26 12 15 46 120 5 19 27 14 15 46 120 6 20 26 15 16 50 117 7 17 25 14 15 47 125 8 18 28 15 16 45 124 9 20 30 15 17 51 124

10 20 27 12 19 47 120

2. Kaki Depan Ka/Ki (3x4x60)

Tabel 4.13 Waktu Operasi Kaki Depan Ka/Ki (3x4x60) (detik) No Ukur Potong I Serut I Serut II Ukur Bobok 1 11 15 14 12 56 140 2 10 14 13 14 60 133 3 9 14 14 13 56 132 4 12 16 16 11 59 139 5 12 15 16 12 54 140 6 11 13 13 13 52 135 7 10 13 15 13 59 136 8 10 17 12 14 57 137 9 9 15 15 11 56 134

10 12 14 14 10 55 136

3. Kaki Belakang Ka/Ki (3x5x60)

Tabel 4.14 Waktu Operasi Kaki Belakang Ka/Ki (3x5x60) (detik) No Ukur Potong I Serut I Serut II Ukur Bobok 1 11 13 19 15 55 143 2 9 17 14 20 61 135 3 10 14 16 17 60 134 4 10 15 15 15 57 140 5 12 16 16 13 58 136 6 9 14 14 14 55 134 7 10 13 17 16 50 139 8 11 15 15 14 53 138 9 10 15 16 15 50 141

10 10 13 16 14 55 140

4. Palang (3x4x50)

Tabel 4.15 Waktu Operasi Palang (3x4x50) (detik) No Ukur Potong I Serut I Serut II Ukur Purus Potong I Pluk Ril 1 15 14 18 13 39 44 12 63 2 12 11 15 14 44 49 11 67 3 16 15 20 12 36 45 14 66 4 13 13 19 10 34 48 17 63 5 14 12 17 12 45 44 13 67 6 11 14 17 11 40 46 13 68 7 14 14 15 13 41 47 14 63 8 13 12 16 11 38 48 15 63 9 14 11 20 11 40 49 16 62

10 13 13 19 10 36 47 13 66

5. Gedekan (1,5x40x40)

Tabel 4.16 Waktu Operasi Gedekan (1,5x40x40) (detik) No Ukur Potong I Pasah Plengseng 1 17 85 121 74 2 13 85 117 70 3 17 83 113 66 4 19 78 120 77 5 12 80 115 68 6 16 89 116 66 7 16 88 118 70 8 18 90 120 72 9 17 77 114 68

10 15 86 120 70

6. Dempeng (2x45x60)

Tabel 4.17 Waktu Operasi Dempeng (2x45x60) (detik) No Ukur Potong I Pasah Panil 1 24 22 140 92 2 20 33 142 108 3 21 25 142 98 4 18 29 140 92 5 25 30 137 103 6 22 27 140 102 7 20 26 140 98 8 22 27 140 96 9 23 28 142 104

10 24 26 138 96

7. Lis (3x3x45)

Tabel 4.18 Waktu Operasi Lis (3x3x45) (detik) No Ukur Potong I Serut I Serut II Ukur Potong I Profil 1 17 11 20 12 34 14 82 2 11 12 17 10 28 18 77 3 13 10 16 14 33 13 84 4 14 12 13 12 30 14 76 5 18 10 14 13 31 12 72 6 20 11 15 12 30 15 80 7 15 12 11 11 32 16 76 8 14 14 12 10 30 12 78 9 16 12 15 14 28 14 80

10 14 14 14 13 28 13 80

8. Muka Laci (2x15x30)

Tabel 4.19 Waktu Operasi Muka Laci (2x15x30) (detik) No Ukur Potong I Serut I Serut II Setel Pluk Purus 1 60 22 14 11 284 25 42 2 55 20 13 10 268 24 44 3 64 19 15 12 275 19 42 4 51 16 11 12 280 23 41 5 55 17 15 10 285 26 45 6 58 14 14 13 275 22 43 7 60 15 14 11 282 23 44 8 62 13 15 10 276 24 42 9 57 15 15 11 280 22 41

10 58 16 13 11 279 23 42

9. Samping Laci (2x15x35)

Tabel 4.20 Waktu Operasi Samping Laci (2x15x35) (detik) No Ukur Potong I Serut I Serut II Pluk Ril 1 44 19 12 11 76 2 38 17 14 10 74 3 45 14 15 13 71 4 40 16 13 14 76 5 41 15 13 12 75 6 42 20 15 12 74 7 38 16 16 15 74 8 44 17 12 12 72 9 40 15 12 14 74

10 38 15 15 12 74

10. Belakang Laci (2x10x30)

Tabel 4.21 Waktu Operasi Belakang Laci (2x10x30) (detik) No Ukur Potong I Serut I Serut II Pluk 1 66 14 10 11 64 2 58 15 13 11 65 3 55 14 12 10 60 4 60 16 10 14 60 5 63 12 14 13 63 6 62 12 12 10 62 7 62 15 13 12 63 8 64 15 15 11 62 9 60 14 16 10 60

10 58 13 14 12 60

11. Bawah Laci (1x30x35)