Laporan Praktikum Proses Produksi

-

Upload

capunk-dalayz -

Category

Documents

-

view

2.099 -

download

31

Transcript of Laporan Praktikum Proses Produksi

BAB I

PENDAHULUAN

Pada bagian ini akan dibahas mengenai beberapa latar belakang, dan

tujuan dari pembuatan laporan ini. Semoga laporan ini dapat menjadi laporan

yang bermanfaat bagi rekan – rekan yang lainnya.

Demi kelancaran dari laporan yang telah saya buat, diharapkan agar

dapat memberikan masukan untuk memperbaiki proses keraj pada praktik

yang selanjutnya.

1.1 Latar Belakang

Sebagai salah satu bentuk persyaratan untuk melengkapi mata kuliah

Praktikum Proses Produksi. Dan juga sebagai pembahasan tentang

dongkrak ulir yang selama ini telah dikerjakan selama praktik.

Selain itu kita sering mengalami saat dimana kita membutuhkan

sesuata untuk mendongkrak dan menahan sesuatu yang tak terlalu

besar, akan tetapi tidak tersedia dongkrak yang tepat. Karena dongkrak

yang tesedia di pasar saat ini berukuran besar dan tidak effisien.

1.2 Maksud dan Tujuan

Tujuan :

Tujuan dari Praktikum Proses Produksi ini adalah agar mahasiswa

khususnya jurusan teknik mesin dapat mengetahui proses kerja dari

beberapa alat permesinan, yaitu :

- Kerja Bangku

- Mesin Bubut

- Mesin potong (gergaji)

- Las

- Dan kelengkapan lainnya.

1

Dan juga untuk mengetahui kesalahan dan penyimpanan yang terjadi

saat pengoprasian. Selain itu, prakti ini juga bertujuan membentuk

tanggung jawab kerja dan kerja sama tim.

Maksud :

Oleh karena kendala diatas. Maka kami membuat sebuah dongkrak

berukuran kecil yang jauh lebih effisien untuk saat – saat yang tak

terduga. Sehingga dapat membantu untuk mendongkrak hal – hal

yang tak terlalu berat dan di setiap saat.

2

BAB II

TOERI DASAR

Kumpulan data statis yang terangkum dalam pelaksanaan praktikum

proses produksi, terkait dalam teori dasar, metode – metode penerapan yang

telah deiberikan dalam kuliah sangat membantu terlaksananya praktikum

tersebut. Teori dasar diharapkan dapat diaplikasikan secara maksimal dan

akurat dalam praktek yang telah diadakan. Berikut urutan beberapa hal yang

terangkum dalam teori dasar.

2.1 Kerja Bangku.

Kegiatan yang dilakukan dalam suatu bengkel kerja selain

mempergunakan mesin – mesin juga memakai peralatan/perkakas tangan

dan alat ukur umum yang dilakukan di meja kerja, pengerjaan ini disebut kerja

bangku. Peralatan yang dipakai tergantung dari bentuk kerja yang akan

dikerjakan dan umumnya terdiri dari ragum, kikir, palu, pahat, gergaji tangan,

mistar, sigmat, dll. Sebelum memulai pengerjaan, terlebih dahulu praktikan

harus mengetahui beberapa hal antara lain:

1. Pengunaan alat – alat perkakas.

2. Tata peletakan alat – alat perkakas dan benda kerja.

3. Membaca gambar kerja.

4. Cara – cara kerja yang baik dan benar.

Sebelum dan selama bekerja, biasakan untuk meletakan:

- Alat –alat presisi (alat ukur) dipojok kiri atas.

- Alat – alat kasar (palu, kikir, dll) dipojok kanan bawah meja

- Benda kerja yang sudah dikerjakan disimpan di pojok kanan atas

3

2.2 Beberapa Peralatan Kerja Bangku dan Fungsinya.

Dibawah akan dijelaskan beberapa tentang alat –alat yang digunakan dalam

kerja bangku beserta fungsi dari alat tersebut. Berikut adalah alat – alat

tersebut :

2.2.1 Center tool

Penyenter atau penitik pusat adalah alat yang digunakan sebagai

penanda titik pusat benda yang akan diproses.

Gambar 1 :Center tool

2.2.2 Gergaji besi

Gergaji besi ini berfungsi sebagai alat potong untuk bahan –

bahan yang terbuat dari besei sesuai ukuran yang telah ditentukan.

Gambar 2 : gergaji besi

4

2.2.3 Kikir

Alat –alat kikir ini berfungsi untuk meratakan atau menghaluskan

benda kerja hingga mencapai bentuk maupun ukuran yang dikehendaki.

Gambar 3 kikir

2.2.4 Grip

Alat untuk memasang gergaj besi dalam proses pengerjaan.

Gambar 4 grip

5

2.2.5 Tap

Tap digunakan sebagai alat untuk membuat ulir luar.

Gambar 5 Tap

2.2.6 Snei

Snei digunakan sebagai alat untuk membuat ulir dalam.

Gambar 6 Snei

2.2.7 Palu

Alat yang digunakan untuk memukul benda kerja.

Gambar 7 palu

2.2.8 Catok

6

Alat kerja bangku yang digunakan untuk menjepit benda kerja yang

sedang dalam proses pengerjaan.

Gambar 8 catok

2.2.9 Ampelas

Alat yang digunakan untuk menghaluskan benda kerja. Kekasaran

ampelas dapat dipilih sesuai kebutuhan.

Gambar 9 Ampelas

7

2.2.10 Sikat kawat

Alat untuk membersihkan kikir yang banyak terkotori oleh serbuk –

serbuk besi pada saat pengikiran.

Gambar 10 Sikat kawat

2.2.11 Pahat

Alat yang digunakan untuk memotong atau menata benda kerja. Seperti

menghilangkan patahan – patahan bekas hasil gergaji atau bekas

sayatan pada mesin sekrup.

Gambar 11 Macam – macam pahat

2.3 Mesin Bubut

8

Mesin bubut adalah mesin perkakas yang dapat menghasilkan relative

antara benda kerja dengan padat (mata pisau). Mesin bubut mencakup segala

mesin perkakas yang memproduksi benda berbentuk silindris. Jenis yang

paling sering digunakan secara umum adalah pembubut yang melepas bahan

dengan memutar benda kerja terhadap mata tunggal.

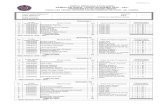

Gambar 12 Mesin Bubut Harrison M.3000

Berikut adalah keterangan dari gambar 13 :

9

1) Switch pompa pendingin

Switch ini berfungsi untuk menghidupkan atau mematikan cairan

cooler.

2) Saklar (Switch utama)

Untuk menghidupkan atau mematikan mesin

3) Dial pemilih gerak makan.

Untuk mengatur kecepatan gerak makan

4) Tuas pemilih gerak makan

Sebagai pengatur gerak makan

5) Tuas pemilih gerak makan

Sebagai pengatur gerak makan

6) Tuas pemilih gerak makan

Sebagai pengatur gerak makan

7) Tuas pemilih arah gerak makan.

Sebagai pengatur arah gerak makan.

8) Saklar (Stopper) darurat

Untuk menghentikan mesin bubut pada keadaan darurat.

9) Lampu ON untuk daya masuk

Sebagai indikasi keitka mesin bubut menyala.

10)Tuas pemilih kecepatan putar spindel 1

Untuk memilih kecepatan putaran spindel

11)Tuas pemilih kecepatan putar spindel 2

Untuk memilih kecepatan putaran spindel.

12)Pengunci eretan

Untuk mengunci eretan

13)Tuas pemutar untuk gerakan eretan.

Untuk menggerakan eretan.

14)Tuas pengunci Quill

10

Untuk mengunci Quill

15)Tuas pengunci kepala lepas (tailstock)

Untuk mengunci tailstock

16)Pemutar gerakan Quill

Untuk memutar gerakan Quill

17)Pengunci gerakan eret melintang.

Untuk mengunci gerakan eret melintang.

18)Ulir penyetel tail stock

Untuk menyetel tailstock.

19)Pengunci Carriage

Untuk mengunci Carrieage agar tidak bergerak.

20)Pemutar gerakan melintang.

Untuk mengatur gerakan melintang

21)Tuas penggerak pemotong ulir (Tuas gerak makan ulir)

Untuk memotong bentuk ulir.

22)Tuas saklar spindel

Untuk menggerakan spindel

23)Pemilih arah sumbu gerak

Untuk memilih arah sumbu gerak.

24)Tuas gerak makan

Untuk mengatur gerak makan

25)Pemutar untuk gerakan Carrieage (gerakan memanjang)

Untuk mengatur gerakan memanjang.

26)Pedal Rem

Untuk menghentikan pengerjaan.

2.4 Prinsip Dasar Kerja Mesin Bubut.

11

2.4.1 Pembubutan

Benda kerja dipegang/dicengkram pada spindel dimana lubang

spindel dapat dikencangkan atau dikendorkan dengan menggunakan

kunci shock. Perputara spindel berputar sesuai perputara mesin.

Pahat dapat Digerakan secara manual atau otomatis. Kedalaman

pemotong harus diperhatikan terhadap putaran. Kecepatan feed bahan

dan diameter benda kerja dan bahannya, pada umumnya kecepatan

putaran yang diperbolehkan pada pembubutan adalah 360 Rpm. Dan

benda juga dipasang dalam keadaan center.

Pengertian center adalah sumbu benda kerja. Ujung kepala center

dan ujung mata pahat terletak pada satu mata bidang datar. Apabila

keadaan tidak center mengakibatkan hasil pekerjaan tidak baik atau

pada waktu pemotongan melintang dan memungkinkan ujung mata

pahat patah atau benda kerja bengkok, Selain pembubutan luar kita juga

dapat malakukan pekerjaan :

- Melubangi (mengebor) dengan mengunakan pahat bor.

- Memperbesar lubang internal tool

- Mengkartel dengan pahat kartel

- Menguli dengan pahat ulir.

- Mengulir bagian dalam dengan internal threadhing tool.

- Membuat permukaan conis

- Membuat alur dengan recessing tool.

2.4.2 Hubungan antara Bentuk, Jenis Chip dengan Karakteristik

Material dan Jenis Chip Tersebut.

12

Jenis – jenis geram :

a. Continous Chip

Memiliki bentuk panjang dan bersambung, disebabkan oleh

benda kerja yang ulet dan kecepatan tinggi, atau rake angle yang

besar. Geram ini mengganggu proses. Dapat diatasi dengan

menggunakan chip breaker.

Gambar 14 Continous Chip

b. Built Up Edge.

13

Memiliki bentuk melekat pada ujung perkakas, geram ini

mempengaruhi hasil pekerjaan. Dapat diatasi dengan cara

mengurangi kecepatan potong dan meningkatkan rake angle.

Gambar 15 Built Up Edge

c. Segmented Chip

Memiliki bentuk gerigi, disebabkan oleh konduktifitas termal

yang terlalu kecil, sehingga kekuatan akan menurun apabila

temperature meningkat.

Gambar 16 Segmented Chip

d. Discontinous chips

14

Memiliki bentuk pendek – pendek, hal ini disebabkan oleh

benda kerja terlalu rapuh, benda kerja mempunyai grafit,

kecepatan terlampau besar atau kecil, kedalaman potong terlalu

besar dan rake angle terlampau kecil.

Gambar 17 Discontinous chip

e. Pembubutan Sisi

Gambar pembubutan sisi

Gambar 18 Pembubutan sisi

- Menset dial switch sesuai kecepatan makan yang diinginkan

- Memasang mata pahat untuk bubut sisi sejajar dengan live

center.

- Memasang benda kerja pada spindel dan ditentukan live

centernya

- Memutar spindel

- Mengerakan mata pahat linier terhadap benda kerja yang

berputar dengan arah sejajar sumbu pilar.

15

Jenis – jenis mesin bubut selait Harrison M 300 :

Gambar 19 Tipe Mesin Bubut

2.4.3 Penguliran

Membuat ulir dalam mesin bubut dapat dilakukan dengan dua cara yaitu :

- Membuat ulir dengan pemakanan satu bidang

- Membuat ulir dengan pemakakn dua bidang.

Cara yang dipilih tergantun dari benda yang dikerjakana, misalnya untuk

penguliran besi tuang serpihan yang keluar sedikit atau pendek.

sehingga cara pertama yang digunakan.

16

Lain halnya dengan penguliran baja serpihannya panjang dan

harus dikeluarkan dari dua sisi, maka menggunakan cara kedua.

Pemakanan satu bidang biasanya pahalt langsung membuat

sudut tertentu, dimaksudkan ke dalam benda kerja. Sedangkan pada

pemakanan dua bidang biasanya digunakan untuk pembuatan ulir

sekrup, yang harus diperhatikan adalah pahatnya harus dipasan tepat

pada center dan tegak lurus terhadap garis sumbu mendatar benda

kerja.

a. Pembubutan ulir luar

Gambar ulir luar :

Gambar 20 Ulir luar

Langkah – langkah dalam membuat ulir luar:

- Set dial switch sesuai kecepatan makan dan pitch yang diinginkan.

- Memasang mata pahat ulir luar sejajar dengan live center.

- Memasang benda kerja pada spindel dan ditentukan live centernya

- Memutar spindel

- Menggerakan mata pahat linier terhadap benda kerja yang berputar

dengan arah sejajar sumbu putar.

17

b. Pembuatan ulir dalam

Gambar ulir dalam :

Gambar 21 Ulir dalam

Langkah – langkah membuat ulir dalam :

- Memasang benda kerja pada spindel

- Menentukan live center pada benda

- Pasand mata bor yang sesuai dengan besarnya diameter yang

diinginkan dan disesuaikan dengan pitch yang dipilih.

- Mengganti mata bor dengan live center.

- Menset dial switch sesuai dengan kecepatan makan dan pitch yang

diinginkan.

- Memasang pahat ulir dalam dan disejajrkan dengan live center

- Memutar spindel

- Menggerakan mata pahat sejajar dengan sumbu putar hingga

mencapai kedalaman yang diinginkan.

18

2.5 Las

Pengertian las adalah suatu cara untuk menyambung benda padat

dengan jalan mencairkannya melalui pemanasan. Untuk berhasilnya

penyambungan diperlukan beberapa persyaratan yang harus dipenuhi, yaitu :

- Benda padat tersebut dapat lebur oleh panas.

- Antara benda – benda padat yang disambung tersebut terdapat

kesesuaian lasnya sehingga tidak melemahkan atau menggagalkan

sambungan tersebut

- Bahwa cara –cara penyambungan sesuai dengan sifat benda padat

dengan tujuan penyambungannya.

Berikut gambar pembagian jenis – jenis las

Gambar 22 Pembagian jenis las

19

Berdasar pada gambar 23 kita dapat mengetahui ada 8 jenis las listrik, yaitu;

a. Stud Welding (SW)

b. Plasma Arc Welding (PAW)

c. Submerged Arc Welding (SMAW)

d. Gas Tungsten Arc Welding (GTAW)

e. Gas Metal Arc Welding (GMAW)

f. Flux Core Arc Welding (FCAW)

g. Shielded Metal Arc Welding (SMAW)

h. Carbon Arc Welding (CAW)

Dan las yang akan dibahas adalah SMAW atau lebih dikenal dengan las busur

listrik . berikut adalah simbol – simbol yang ada pada pengelasan :

Gambar 23 Simbol dalam las

20

2.5.1 Shielded Metal Arc Welding (Las Busur listrik)

Pada dasarnya las busur listrik terlindung terdiri dari sebuah mesin

las (onformer, transformer atau generator AC/DC), kabel las dan tangkai

penjenjepit elktroda dan penjepit las. Berikut gambar proses pengelasan.

Gambar 24 Las busur listrik

21

Dan adapun persiapan yang harus dilakukan sebelum memulai proses

pengelasan adalah:

a. Persiapan peralatan, meliputi alat – alat baku (utama), alat – alat

keselamatan dan alat bantu lainnya.

b. Alat – alat baku seperti mesin las, kabel las, penjepit elektroda

dan penjepit las.

c. Alat keselamatan seperti gogle, topeng las dengan kaca hitam no

9 -11, sarung tangan las, selongsong kaki las,sikat baja, tempat

elektroda, dan lain – lainnya.

d. Alat Bantu seperti brander potong autogen, tang pengukur arus,

pengatur arus dan lain – lainnya.

Dan besar arus yang digunakan tergantung dari diameter dan jenis

elektroda yang dipakai :

Diameter

ElektrodaType Elektroda

mm inci E6010 E6014 E7018 E7024 E7027 E7028

2,5 3/32 - 80 – 125 70 -100 100 -145 - -

3,2 1/8 80 -120 110 - 160 115- 165 140 -190 125 -185 140 -190

4 5/32 120 -160 150 - 220 150 -220 180 -250 160 -240 180 -250

5 3/16150 –

200

200 –

275200- 275 230 -305 210 -300 230 -305

5,5 7/32 - 260 - 340 260 -340 275 -365 250 -350 275 -365

6,3 1/4 - 330 -415 315 -400 335 -430 300 -420 335 -430

8 5/16 - 390 -500 375 -470 - - -

Tabel 1 Tabel Amperase

22

Dan adapun cara untuk memulai pengelasan pada las busur listrik yang

biasa dipakai ada 2 cara yaitu:

Cara A :

- Pegang elektroda tegak lurus terhadap pelat kerja.

- Ketukan beberapa kali ke permukaan pelat kerja

- Segera setelah timbulbusur listrik tarik elektroda sejarak diameter

elektroda untuk mencegah agar elektroda tifak lengket ke pelat

kerja.

Gambar 25 Cara memulai las

Cara B :

- Pegang elektroda sehingga membentuk sudut terhadap pelat kerja

sebesar ±60°.

- Gerakan elektroda kea rah pinggir pelat kerja sehingga

menyinggungnya.

- Tarik elektroda sejarak diameter elektroda, segera setelah timbul

busur nyala unutk mencegah elektroda lengket ke pelat kerja.

Gambar 26 Cara memulai las

23

Macam – macam posisi pengelasan

1. Horizontal

Gambar 27 Horizontal

2. Dibawah tangan

Gambar 28 Under Hand

3. Vertikal

Gambar 29 Vertical

4. Diatas kepala

Gambar 30 Over Head

24

Mengelas dalam posisi datar (flat).

Adapun langkah – langkah dalam proses pengelasan ini adalah:

- Menentukan polaritas dan besarnya arus

- Menghubungkan penjepit ke pelat kerja (-)

- Menghubungkan penjepit ke elektroda (+)

- Siapkan bahan yang akan di las

- Bersihkan kampuh

- Menyetel bahan dengan alat Bantu sesuai yang dikehendaki gambar

konstruksi.

- Untuk memanaskan elektroda lakuakan dengan cara taping atau

scratching

- Setelah nyala dihasilkan pertahankan jarak ujung elektroda dengan

pelat kira – kira sebesar diameter elektroda itu sendiri.

- Perpanjangan nyala sebesar 2x jarak semula selama 1 detik untuk

memanaskan pelat dasar kemudian kembali pada posisi jarak semula

dan membuat sudut kemiringan elektroda antara 5° hingga 10°, untuk

mengelas selanjutnya.

Gambar 31 Jarak nyala elektroda

25

Macam – Macam gerakan dalam mengelas

Adapun beberapa gerakan mengelas yang banyak dipakai adalah :

a. Gerakan crescent

Gambar 32 Gerakan crescent

Gerakan ini adalah salah satu gerakan yang paling umum dipakai

terutam untuk mengelas pelat yang tak terlalu tebal.

b. Gerakan melingkar

Gambar 33 Gerakan melingkar

Gerakan melingkar dilakukan untuk megelas pelat – pelat yang

memiliki ketebalan sedang

c. Gerakan Delapan

Gambar 34 Gerakan angka Delapan

Gerakan ini digunakan untuk mengelas pelat yang memilik ketebalan

yang cukup tebal.

26

2.6 Bor

Pada umumnya mesin bor terdiri dari posisi bodi, kepala spindel, meja

dll. Untuk mesin bor yang kecil perlu menjaga statis, sedangkan pada mesin

bor yang besar menjaga statis dapat diatur dalam 3 posisi

Kegunaan bor adalah untuk membuat lubang atau memperbesar

diameter lubang, dan bias digunakan untuk membuat ulir. Berikut adalah

gambar 2 jenis bor yang sering digunakan.

Gambar 35 Bor Meja dan Kolom

Cara pengoperasian mesin bor, yaitu :

- Benda yang akan dib or dijepit dengan catol yang terdapat pada meja

bor.

- Memasang mata bor dengan diameter yang sesuai dengan bahan yang

diperlukan. Bila lubang yang akan dibuat berdiameter besar, maka

pengeboran dimulai dari mata bor berdiameter kecil.

- Mengatur posisi benda kerja supaya titik yang akan dibor tepat berada di

bawah ujung bor.

- Mengatur kecepatan spindel yang disesuaikan dengan bahan benda

kerja yang akan dibor, serta jenis mata bor

27

- Memutar tuas untuk menghidupkan motorsehingga mata bor berputar

sesuai dengan kecepatan spindel yang kita atur sebelumnya

- Menggerakan mata bor dengan memutar tuas gerak umpan.

- Menggerakan mata bor naik dan turun secara bertgantian sampai benda

kerja tersebut mempunyai lubang yang tembus ke sisi lain

- Selama proses pengeboran berlangsung, pelumas harus diberikan pada

lubang yang akan dibor supaya mata bor tidak cepat panas akibat

gesekan yang terjadi. Dengan begitu kerusakan pada mata bor dapat

dikurangi.

2.7 Kelengkapan Lainnya

2.7.1 Mesin Gergaji

Mesin ini digunakan untuk memotong bahan dari besi yang cukup

besar atau panjang.

Gambar 36 Mesin gergaji

Keterangan gambar :

1. Ram

2. Gegaji

3. Tuas pengikat benda

4. Switch jala – jala

5. Penjepit benda kerja

6. Benda kerja

7. Handle naik turun ram

8. Handle penahan

28

9. Bodi.

Cara kerja mesin gergaji :

- Persiapkan alat – alat keperluan memotong.

- Angkat handle (7) keatas dan tahan handle (8)

- Jepit benda kerja di (5) dengan memutarkan (3).

- Pasang mata gergaji dan kencangkan, mata gergaji mengarah benda

kerja sehingga gergaji dapat memotong benda kerja.

- Jalankan mesin dengan menarik switch (4) dan turunkan handle (7)

secara perlahan dengan menekan tuas (8). Gergaji akan bergerak

maju mundur secara perlahan memotong benda kerja dan berikan

campuran air dengan oli secukupnya.

- Setelah selesai memotong matikan mesin.

2.7.2 Mesin Gerinda

Gambar 37 Mesin Gerinda

Keterangan :

1. Gerinda halus

2. Gerinda kasar

3. Motor/Body

4. Switch

5. Pondasi

Cara Kerjanya adalah : Siapkan alat dan bahan yang ingin di gerinda,

hidupkan gerinda (switch 4), gerinda benda kerja, setelah selesai

matikan gerinda.

29

BAB III

KERJA PRAKTEK

Segala data – data percobaan dan penelitian yang dilakukan dalam

praktikum proses produksi dalam pembuatan dongkrak ulir. Akan diterangkan

dalam bab ini. Berikut adalah gambar acuan untuk pembuatan dongkrak ulir.

Gambar 38 Dongkrak Ulir

Dengan acuan gambar diatas kita dapat memulai proses pembuatan dongkrak

ulir. Dimana terdapat 2 benda kerja (benda 2 kanan bawah ,Benda 3 tengah)

yang akan disatukan dengan las. Dan satu benda kerja (benda 1)sebagai

pengungkit pada dongkrak ulir.

30

3.1 Alat dan Bahan.

Berikut adalah alat dan bahan yang diperlukan dalam proses pembuatan

dongkrak ulir.

1. Mesin Gergaji

2. Mesin Bubut

3. Mesin las Listrik

4. Mata bubut tirus

5. Batang Besi bulat Ø 25 mm

6. Batang besi bulat Ø 50 mm

7. Batang besi bulat Ø 38 mm

8. Mata bor senter dengan ukuran :

9. Mata bor dengan ukuran :

10.Pahat bubut

11.Pahat bubut dalam

12.Pahat bubut ulir luar

13.Pahat bubut ulir dalam

14.Elektroda

15.Topeng las

16.Sarung tangan las

17.Palu

18.Kikir

19.Gerinda

20.Catok

21.Jangka Sorong

31

3.2 Cara Kerja

Pembuatan benda 1:

Gambar 39 Benda 1

1. Batang Besi bulat Ø 25mm dipotong sepanjang 100 mm dengan

menggunakan mesin gergaji

2. Siapkan dan bersihkan mesin bubut beserta alat – alat bantunya,

antara lain : pahat bubut, pahat ulir luar, jangka sorong dan mata bubut

tirus.

3. Bagian atas benda dibubut dengan mata bubut tirus sepanjang 10mm

dan besar sudutnya 30°. Pekerjaan ini selesai dilakukan bilamana

diameter akhirnya sudah mencapai 19mm

4. Untuk bagian tengah, benda kerja dikikir dan dibentuk segi enam

sepanjang 20mm hingga diameter akhir bila diukur dari bagian sisi -

sisinya mencapai 22mm.

5. Untuk bagian bawah, benda kerja harus dilepas terlebih dulu kemudian

dibalik untuk diikatkan pada pencekam sepanjang ± 15 mm,dibubut

hingga menjadi Ø 19 mm, lalu diulir sepanjang 60 mm dengan

menggunakan pahat ulir luar sehingga ukuran akhirnya mencapai WW

¾ inch.

32

Pembuatan benda 2:

Gambar 40 Benda 2

1. Ukur dan potong batang bsei bulat Ø 50 mm sepanjang 25 mm dengan

menggunakan mesin gergaji.

2. Siapkan dan bersihkan mesin bubut beserta alat – alat bantunya,

antara lain: jangka sorong,chuck bor serta mata bor berukuran 13 mm.

3. Benda kerja sepanjang ± 10 mm diikat pada pencekam.

4. Bagaian atas benda kerja dibentuk sesuai gambar dengan cara

membubut bagian tengahnya sedalam 2 mm dan diameter akhir lubang

36 mm.

5. Sisi – sisi permukaan benda kerja dibubut dan dibentuk sesuai gambar

sehingga kelengkungan dengan jarak 3 mm dari tepi lubang dapat

dicapai.

6. Setelah bagian bawah benda kerja dibubut rata, kemudian

permukaannya dibor sedalam 17 mm dengan menggunakan mata bor

berukuran 13 mm.

33

Pembuatan benda 3 :

Gambar 41 Benda 3

1. Ukur dan potong batang besi bulat Ø 38 mm sepanjang 85 mm

menggunakan mesin gergaji.

2. Siapkan dan bersihkan mesin bubut beserta alat – alat bantunya,

antara lain: jangka sorong, pahat bubut dalam, chuck bor, pahat ulir,

dalam dan mata bor ukuran 16 mm

3. Benda kerja sepanjang ± 15 mm diikat pada pencekam.

4. Permukaan benda kerja diratakan dengan cara dibubut, kemudian

setiap sudutnya dibentuk sesuai gambar dengan panjang 3 mm.

5. Dengan kecepatan 220 rpm, sepanjang benda kerja dibor dengan

menggunakan mata bor Ø 8 mm. Setelah pekerjaan selssai, sepanjang

benda kerja dibor lagi dengan menggunakan mata bor Ø 12mm.

pekerjaan yang sama dilakukan lagi pada bendak kerja, kali ini dengan

menggunakan mata bor Ø 16 mm. Pemboran secara bertahap ini

dilakukan untuk mencegah patahnya mata bor.

6. Selesai dibor dengan menggunakan mata bor Ø 16 mm, benda kerja

kembali dibor sepanjang 20 mm dengan menggunakan pahat bubut

dalam hingga diameternya mencapai 17 mm

34

7. Untuk membuat ulir, benda kerja kemudian dibor lagi untuk terakhir kali

dengan menggunakan pahat ulir dalam sehingga diameter terakhir

lubang sepanjang 20 mm menjadi ¾ inch (19 mm)

8. Benda kerja dibalik dan diikat pada pencekam sepanjang ± 15 mm.

9. Setelah dibor dengan menggunakan mata bor Ø 16 mm. Kemudian

sepanjang 60 mm dari bagian belakang benda kerja dibor dengan

menggunakan pahat bubut dalam hingga diameternya mencapai 22

mm.

Penyambungan benda kerja 2 dan 3 :

1. Benda kerja 2 dan 3 selanjutnya disambung dengan menggunakan

proses pengelasan SMAW (Shielded Metal Arc welding).

2. Selama proses pengelasan berlangsung, alat – alat keselamatan

seperti topeng las dan sarung tangan selalu dipakai.

3. Benda kerja yang telah selesai disambung selanjutnya dirapikan dan

dibentuk sesuai gambar dengan menggunakan pahat bubut rata.

Gambar 42 Bneda Kerja setelah terlas

35

BAB IV

KESIMPULAN

4.1 Kesimpulan

Dari laporan ini kita dapat menarik kesimpulan yaitu :

- Dalam praktikum proses produksi ini, mahasiwa teknik dapat mengerti,

mengetahui dan memahami cara pengoperasian dari mesin – mesin

yang diguanakan dalam perindustrian antara lain mesin bubut, mesin las

listrik dan proses kerja bangku

- Pada Proses awal untuk membuat sebuah dongkrak ulir, setiap

kelompok harus terlebih dahulu merencanakan dengan sebaik – baiknya

benda kerja yang dibuat. Seperti mendesain, menentukan ukuran dan

bahan yang ada, menentukan proses kerja yang tepat untuk tiap – tiap

komponen baik itu proses permesinana maupun kerja bangku serta

proses merakit tiap – tiap komponen sehingga menjadi suatu benda yang

utuh agar nantinya di saat menjalani peaktikum semua dapat berjalan

dengan lancer.

- Dalam praktikum ini setiap praktikan harus mempunyai pengetahuan

dasar tentang gambar, sifat bahan, mekanisme proses pengerjaan, dan

pengoperasian mesin yang baik agar tidak menghambat jalanya

praktikum.

36

- Kerja sama dan kedisiplinan dalam bekerja dapat menjadi perhatian

penting untuk suksesnya dalam menjalani setiap proses praktikum.

Pembagian waktu kerja dan giliran kerja juga berpengaruh dalam proses

pembuatan benda tanpa pembagian waktu yang baik, benda yang

direncanakan tidak akan terselesaikan tepat waktu.

- Meminimalisir kesalahan kerja dan penanganan kendala yang baik akan

menetukan keberhasilan praktikum proses produksi ini. Kesalahan dan

hambatan yang mungkin dapat menjadi kendala menjalani praktikum ini :

Perencanaan yang kurang teliti.

Minimnya pengetahuan tenang proses pengerjaan dan cara

mengoperasikan mesin – mesin.

Kesalahan dan kelalaian dari praktiakn sendiri.

Alat dan mesin yang digunakan tidak bekerja secara optimal.

Keterbatasan dimensi dari alat yang digunakan.

37

4.2 Saran

- Diberikan buku panduan yang lebih lengkap dan lebih jelas tengan

bagaimana cara menjalankan mesin dan alat – alat yang akan dipakai

dalam praktikum (gambar dan fungsinya)

- Alat dan mesin yang digunakan sebaiknya dalam keadaan dan kualitas

yang masih baik

- Boleh menggunakan mesin – mesin yang lain seperti mesin frais, mesin

gerinda maupun mesin pemotong otomatis untuk mempercepat proses

kerja.

- Dimensi dan bentuk bahan yang akan digunakan lebih diperbanyak

variasinya, sehingga pengerjaan akan lebih cepat selesai.

38

DAFTAR PUSTAKA

1. Amstead, B. H et al 1995. “Teknologi mekanik. Jilid 2”. Jakarta. Penerbit

Erlangga.

2. Love, Goerge dan Harun A.R.. 1982. “Teori dan Praktek Kerja Logam”.

Jakarta. Penerbit Erlangga

3. Wiryosumarto, Harsono dan Toshie Okumura. 1988. “Teknologi

Pengelasan Logam”. Jakarta PT.Pradaya Paramitha.

39