LAPORAN KERJA PRAKTEK DI PT FRISIAN FLAG INDONESIA … · i laporan kerja praktek di pt frisian...

Transcript of LAPORAN KERJA PRAKTEK DI PT FRISIAN FLAG INDONESIA … · i laporan kerja praktek di pt frisian...

i

LAPORAN KERJA PRAKTEK

DI PT FRISIAN FLAG INDONESIA-PLANT CIRACAS

DEPARTEMEN SCM CAN MAKING

Disusun Oleh :

Meilistya Chendy

NPM : 14 06 07942

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ATMA JAYA YOGYAKARTA

2017

ii

iii

SURAT KETERANGAN PELAKSANAAN KERJA PRAKTEK

iv

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa karena rahmat dan kuasa-Nya

Penulis dapat menyelesaikan kegiatan dan laporan Kerja Praktek di PT. Frisian

Flag Indonesia – Plant Ciracas yang telah dilaksanakan selama 30 hari kerja,

yaitu pada tanggal 3 Juli 2017 sampai dengan 11 Agustus 2017.

Tujuan dari penyusunan Laporan Kerja Praktek yaitu sebagai salah satu syarat

akademis yang wajib dipenuhi oleh Penulis dalam menempuh perkuliahan di

Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta, serta bukti

pertanggungjawaban terhadap kegiatan Kerja Praktek yaitu memperkenalkan

dunia kerja yang sesungguhnya kepada mahasiswa, sehingga dapat menjadi

bekal bagi mahasiswa untuk menghadapi dunia kerja kelak.

Penulis menyadari bahwa terselesainya Laporan Kerja Praktek ini tidak lepas

dari bantuan berbagai pihak yang senantiasa memberikan bantuan dan motivasi

kepada Penulis. Maka dari itu, dengan segala kerendahan hari Penulis

mengucapkan terima kasih kepada:

1. Bapak Dr. Drs. A. Teguh Siswantoro, M. Sc. selaku Dekan Fakultas

Teknologi Industri Universitas Atma Jaya Yogyakarta.

2. Bapak V. Ariyono, S.T., M.T. selaku Kepala Program Studi Teknik Industri.

3. Ibu Maria Chandra Dewi K., S.T., M.T. selaku Dosen Pembimbing dalam

penyusunan Laporan maupun Ujian Kerja Praktek.

4. Bapak Petruk Kurniawan selaku Plant Manager yang telah mengijinkan

penulis untuk melakukan kerja praktek selama 30 hari kerja di PT. Frisian

Flag Indonesia-Plant Ciracas

5. Bapak Anom Kus Santoso selaku Manager Departemen SCM Can Making-

SCM Can Packing pada PT. Frisian Flag Indonesia-Plant Ciracas.

6. Bapak Nur Hestianto selaku Assistant Manager Departemen SCM Can

Making-SCM Can Packing pada PT. Frisian Flag Indonesia-Plant Ciracas.

7. Ibu Afuwa Fadliyani selaku Work Stream Leader Departemen SCM Can

Making-SCM Can Packing sekaligus pembimbing lapangan selama bekerja di

PT. Frisian Flag Indonesia-Plant Ciracas.

8. Bapak/Ibu manager, supervisor, foreman, karyawan dan semua operator

yang ada di seluruh departemenyang sudah membantu dalam pelaksanaan

kerja praktek.

v

9. Irene Septin Maharani dan Pascalia Maharani Dewi selaku partner dalam

pelaksanaan kerja praktek.

10. Kedua Orang Tua Penulis yang senantiasa memberikan doa dan dukungan

moril maupun materi.Pihak-pihak lain yang tidak dapat Penulis sebutkan satu

per satu yang telah membantu Penulis selama pelaksanaan Kerja Praktek

hingga terselesaikannya Laporan Kerja Praktek ini.

Penulis menyadari bahwa penyusunan Laporan Kerja Praktek ini masih jauh dari

sempurna. Maka dari itu, kritik dan saran yang membangun guna lebih baiknya

laporan ini sangat Penulis harapkan. Penulis juga berhadap ada Laporan Kerja

Praktek ini dapat berguna untuk semua pihak yang terkait.

Yogyakarta, 11 Agustus 2017

Penulis

vi

DAFTAR ISI

BAB JUDUL HAL

Halaman Judul i

Halaman Pengesahan ii

Surat Keterangan iii

Kata Pengantar iv

Daftar Isi vi

Daftar Tabel vii

Daftar Gambar viii

Daftar Lampiran ix

1 Pendahuluan 1

1.1. Latar Belakang 1

1.2. Tujuan 1

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek 2

2 Tinjauan Umum Perusahaan 3

2.1. Sejarah Singkat Perusahaan 3

2.2. Struktur Organisasi Perusahaan 7

2.3. Manajemen Perusahaan 10

3 Tinjauan Sistem Perusahaan 13

3.1. Proses Bisnis Perusahaan atau Unit Usaha atau Departemen 13

3.2. Produk yang DIhasilkan 14

3.3. Proses Produksi 15

3.4. Fasilitas Produksi 23

4 Tinjauan Pekerjaan Mahasiswa 26

4.1. Lingkup Pekerjaan 26

4.2. Tanggung Jawab dan Wewenang dalam Percobaan 27

4.3. Metodologi Pelaksanaan Pekerjaan 27

4.4. Hasil Pekerjaan 30

5 Penutup 42

5.1. Kesimpulan 42

Daftar Pustaka 43

vii

DAFTAR TABEL

Tabel 3.1. Tabel Proses Bisnis Departemen SCM Can Making-Packing……… 13

Tabel 4.1. Tabel Konversi Kilogram Hasil Validasi Material……………………...33

viii

DAFTAR GAMBAR

Gambar 2.1. Struktur Organisasi PT. Frisian Flag Indonesia-Plant Ciracas........9

Gambar 3.1. Material Tinplate Body Sebelum diproses Mesin Slitter.................16

Gambar 3.2. Material Tinplate Body Setelah diproses Mesin Slitter...................17

Gambar 3.3. Alur Proses Produksi Line 1 dan Line 2..........................................21

Gambar 3.4. Alur Proses Produksi Line 3............................................................23

Gambar 3.5. Keranjang Biru untuk Membuang Produk Defect...........................24

Gambar 3.6. Keranjang Kuning untuk Membuang Produk Defect......................25

Gambar 4.1. Flow Chart Alur Penyelesaian Pekerjaan.......................................29

Gambar 4.2. Presentase Selisih Perbandingan Defect Laporan dan

Peniimbangan Scrap Line 1...........................................................34

Gambar 4.3. Presentase Selisih Perbandingan Defect Laporan dan

Peniimbangan Scrap Line 2...........................................................35

Gambar 4.4. Presentase Selisih Perbandingan Defect Laporan dan

Peniimbangan Scrap Line 3...........................................................35

Gambar 4.5. Tool 5 Why Analysis........................................................................41

ix

DAFTAR LAMPIRAN

Lampiran 1. Contoh Hasil Produk OTC Defect (Kaleng Cacat) dan Hasil Output

Produk OTC Seharusnya.................................................................44

Lampiran 2. Diagram Pareto Chart Defect Mode Tiap Mesin pada Masing-masing

Line Produksi...................................................................................49

Lampiran 3. Hasil Perbandingan Defect Can Making Berdasarkan LaporanDefect

dan Penimbangan Scrap.................................................................58

Lampiran 4. Bentuk QX Matrix Mesin Seamer.....................................................62

Lampiran 5. Hasil Analisis Penyebab Defect dengan Fault Tree Analysis...........63

Lampiran 6. Hasil Analisis Failure Mode and Effect Analysis (FMEA).................64

1

BAB 1

PENDAHULUAN

Bab ini merupakan bab awal sebagai pengantar mengenai latar belakang dan

tujuan diadakannya Kerja Praktek ini. Pada bab ini terdiri dari 3 bagian yaitu latar

belakang, tujuan, serta tempat dan waktu pelaksanaan kerja praktek yang saya

laksanakan.

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma

Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk

melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY

memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk

mengenali suasana di industri serta menumbuhkan, meningkatkan, dan

mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.

Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa teknik

industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek

mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini

mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan

pemecahanan masalah. Karenanya dalam kerja praktek kegiatan yang dilakukan

oleh mahasiswa adalah:

a. Mengenali ruang lingkup perusahaan

b. Mengikuti proses kerja di perusahaan secara kontinu

c. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor

atau pembimbing lapangan

d. Mengamati perilaku sistem

e. Menyusun laporan dalam bentuk tertulis

1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan kerja praktek ini adalah:

a. Melatih kedisiplinan.

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan

dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Melihat secara langsung aktivitas perusahaan dalam berproduksi dan

menjalankanbisnisnya.

2

e. Melengkapi teori yang diperoleh di perkuliahan dengan keadaan sebenarnya

yang ada di pabrik.

f. Menambah wawasan mengenai sistem produksi dan sistem bisnis.

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek ini dilaksanakan mulai tanggal 3Juli 2017 sampai dengan

11Agustus 2017 di PT. Frisian Flag Indonesia-Plant Ciracas dengan alamat

kantor di Jalan Raya Bogor Km 26, Ciracas, Jakarta Timur. Selama pelaksanaan

kerja praktek, Penulis ditempatkan pada Departemen Produksi tepatnya pada

bagianDepartemen SCM Can Makingdibawah bimbingan Bapak Anom Kus

Santoso selaku Manager SCM Can Making-SCM Can Packing, Bapak Nur

Hestianto selaku Asisten Manager, dan IbuAfuwa Fadliyani selaku Work Stream

Leader sekaligus pembimbing lapangan. Jam kerja yang digunakan mengikuti

jam kantor perusahaan, yaitu hari Senin sampai dengan hari Jumat pukul 08.00 –

16.30 WIB.

3

BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

2.1.1. Sejarah Perusahaan

PT. Frisian Flag Indonesia merupakan sebuah perusahaan manufaktur

terkemuka yang bergerak di bidang industri susu Indonesia dengan

menghasilkan produk bermerek “Friesche Vlag” atau Susu Bendera. PT. Frisian

Flag Indonesia merupakan perusahaan afiliasi dari perusahaan induk Royal

Friesland Campina, dengan kata lain PT. Frisian Flag Indonesia merupakan

salah satu anak cabang dari Royal Friesland Campina. Royal Friesland Campina

menghasilkan produk-produk dengan bahan dasar susu, yaitu susu kental manis,

susu cair, susu bubuk untuk usia tertentu, es krim, mentega dan keju. Terdapat

kantor di 28 negara yang dimiliki oleh Royal Friesland Campina dengan

pendistribusian produk ke lebih dari 100 negara.

Awal mula PT. Frisian Flag merupakan perusahaan yang bernama PT. Foremost

Indonesia yang berlokasi di Ciracas, Jakarta Timur pada tanggal 5 November

1973. Saat itu perusahaan hanya memproduksi susu kental manis dengan merk

“Foremost”. Status permodalan PT. Foremost Indonesia terdapat pada tiga

negara, yaitu Indonesia, Hongkong, dan Amerika Serikat. Tahun 1977, Friesche

Vlag Indonesia mengambil alih perusahaan karena alasan manajemen dan

status permodalan berubah menjadi Indonesia - Belanda. Sehingga sejak saat

itu, produk yang dihasilkan adalah susu kental manis dan susu cair dengan merk

“Frisian Flag” atau masyarakat umum biasa menyebutnya “Susu Bendera”.

Tanggal 1 September 2003, PT. Foremost Indonesia berganti nama menjadi PT.

Frisian Flag Indonesia. Saat ini, PT. Frisian Flag Indonesia berpusat di Jakarta

dengan dua lokasi kantor dan pabrik.

a. Kantor pusat dan pabrik yang beralamat di Jalan Raya Bogor Km. 5, Pasar

Rebo, Jakarta Timur dengan fokus memproduksi susu bubuk.

b. Kantor dan pabrik yang beralamat di Jalan Raya Bogor Km. 26, Ciaracas,

Jakarta Timur dengan fokus memproduksi susu kental manis dan susu cair.

Hingga saat ini, PT. Frisian Flag Indonesia Plant Ciracas telah mendapat

penghargaan seperto berikut:

i. Sertifikat ISO 9001:2000 tentang Total Quality Management.

4

ii. Sertifikat ISO 14001 tentang Environment Management System yang

mengatur proses produksi dengan memperhatikan aspek-aspek

lingkungan.

iii. Sertifikat ISO 22001 tentang Foof Safety dengan penerapan HCCP

untuk menjamin pangan dari titik-titik kritikal.

iv. Sertifikat OHSAS 18001 tentang Safety, Health, dan Environment bagi

pekerja. OHSAS diberikan dengan pemenuhan kriteri-kriteria yang telah

ditetapkan oleh International Labor Organization (ILO).

v. Good Manufacturing Practices (GMP) untuk penerapan Hazard Anaysis

Critical Control Point (HACCP) dalam Total Quality Control.

vi. The Best Investor Award 2007 sebagai kategori perusahaan berskala

besar di Indonesia.

vii. Piagam penghargaan sebagai perusahaan dengan predikat “Sangat

Baik” dalam ketaatan dan kinerja pengelolaan lingkungan di Provinsi DKI

Jakarta tahun 2009.

viii. Piagam penghargaan dari Kementerian Lingkungan Hidup tentang

program penilaian peningkat kinerja perusahaan (Proper) 2010-2011

dengan predikat “Peringkat Hijau” pada tahun 2011.

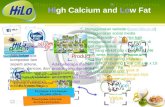

2.1.2. Varian Produk

Varian produk susu yang dihasilkan PT. Frisian Flag Indonesia saat ini adalah

Frisian Flag, Friso dan Omela, yang tersedia dalam bentuk susu kental manis,

susu cair dan susu bubuk. Secara garis besar, produk PT. Frisian Flag Indonesia

dibagi menjadi 3 jenis produk utama, antara lain:

a. Susu Bubuk

Susu bubuk diproduksi PT. Frisian Flag Indonesia yang berlokasi di Pasar

Rebo. Ada beberapa varian yang diproduksi dari susu bubuk yang ditujukan

untuk konsumen mulai dari ibu hamil, anak-anak, hingga dewasa.

i. Frisian Flag Mama SUPRIMA

Frisian Flag Mama SUPRIMA merupakan produk susu yang

dikhususkan untuk dikonsumsi oleh ibu hamil dan menyusui. Produk

susu ini memiliki kandungan gizi yang dibutuhkan selama periode

kehamilan dan menyusui.

ii. Frisian Flag Awal SUPRIMA

Frisian Flag Awal SUPRIMA merupakan produk susu yang diproduksi

khusus untuk bayi dengan usia 0sampai dengan 6 bulan dengan

5

kandungan AHA/DHA dan prebiotik FOS sebagai gizi yang mendukung

tumbuh kembang bayi secara optimal. Produk susu ini tidak memiliki

kandungan gula didalamnya.

iii. Frisian Flag Langkah SUPRIMA

Berbeda dengan Frisian Flag Awal SUPRIMA, produk susu Frisian Flag

Langkah SUPRIMA merupakan produk yang diproduksi untuk bayi

dengan usia 6 sampai dengan 12 bulan. Produk susu ini memiliki

kandungan ALA/LA yang merupakan asam lemak esensial dan prebiotik

untuk mendukung fungsi saluran cerna bayi.

iv. Frisian Flag Jelajah SUPRIMA

Frisian Flag Jelajah SUPRIMA merupakan produk susu khusus untuk

balita dengan usia 1 sampai dengan 3 tahun. Kandungan yangterdapat

dalam susu yaitukandungan zat gizi makro dan mikro seperti zat besi

dan zink yang mendukung kecerdasan karena pada usia tersebut balita

mulai belajar tentang hal baru di sekitarnya. Produk ini didalamnya

terkandung juga serat pangan inulin yang menjaga kesehatan saluran

cerna juga.

v. Frisian Flag Karya SUPRIMA

Produk susuFrisian Flag Karya SUPRIMA ini merupakan produk susu

khusus untuk balita dengan usia 4 sampai dengan 6 tahun. Kandungan

yangterdapat dalam susu yaitu kandungan zat gizi makro dan mikro

seperti kalsium dan fosfor, vitamin D karena pada usia tersebut balita

sudah menjadi lebih aktif dan kreatif. Produk ini didalamnya terkandung

juga serat pangan inulin yang menjaga kesehatan saluran cerna.

vi. Frisian Flag Susu Bubuk Keluarga

Produk susu ini merupakan produk susu yang dapat di konsumsi oleh

anak-anak dengan usia 7 tahun ke atas, remaja, hingga dewasa. Produk

ini cocok untuk dikonsumsi oleh keluarga.

b. Susu Cair

Produk susu cair merupakan produk susu dengan tekstur encer sehingga

siap minum. Proses produksi dilakukan di pabrik PT. Frisian Flag Indonesia

yang berlokasi di Ciracas, Jakarta Timur. Susu cair yang di produksi terbagi

menjadi beberapa varian, antara lain:

i. Frisian Flag Purefarm

Produk susu ini merupakan produk susu segar yang ditujukan untuk

6

dikonsumsi oleh konsumen kalangan remaja hingga dewasa. Produk

dikemas dengan carton packukuran 225 ml dan 900 ml. Produk ini dibuat

dengan berbagai varian rasa, yaitu varian rasa full cream, Flavour Milk

(Coconut Delight, Swiss Chocolate, Strawberry) dan Low Fat (French

Vanilla, Chocolate, Strawberry, Plain).

ii. Frisian Flag Kids, Milky dan Fruity

Produk susu ini merupakan produk susu segar yang ditujukan untuk

dikonsumsi oleh anak-anak. Produk dikemas dengan carton packdan

botol. Kemasan carton packmemiliki beberapa ukuran yaitu ukuran 70

ml, 115 ml, dan 180 ml, sedangkan kemasan botol memiliki ukuran 120

ml dan 180 ml. Produk ini juga dibuat dengan berbagai varian rasa yaitu

Chocolate, Strawberry, Grape.

c. Susu Kental Manis

Susu kental manis merupakan produk susu yang memiliki tekstur lebih kental

dari susu cair UHT biasa. Pengentalan susu dilakukan saat proses evaporasi

pada produksi susu. Produk ini ditujukan untuk semua kalangan usia. Susu

kental manis, terbagi menjadi 4 varian, yaitu:

i. Frisian Flag Full Cream Gold

Frisian Flag Full Cream Gold merupakan produk susu kental manis

dengan kandungan protein lebih banyak 3 gram dalam 1 gelas susunya

atau setara dengan kandungan protein di dalam setengah butir telur

ayam. Produk ini ditujukann untuk dikonsumsi segala usia (kecuali bayi

0-12 bulan). Produk ini dikemas dalam bentuk kaleng dengan berat 370

gram, pouch dengan berat 220 gram, dan sachet dengan berat 40 gram.

ii. Frisian Flag Bendera Kental Manis dan Coklat

Frisian Flag Bendera Kental Manis dan Coklat merupakan produk susu

kental manis yang dapat dikonsumsi langsung maupun dikombinasikan

dengan makanan lain. Produk ini dapat dikonsumsi oleh segala usia

(kecuali bayi 0-12 bulan). Produk Frisian Flag Bendera Kental Manis

dikemas dalam bentuk kaleng 370 gram, pouch 560 gram, dan sachet 40

gram, sedangkan produk Frisian Flag Bendera Coklat dikemas dalam

bentuk kaleng 370 gram, pouch 220 gram dan 560 gram, serta sachet 40

gram.

iii. Omela Krimer Kental Manis

Omela Krimer Kental Manis merupakan susu krimer kental manis yang

7

digunakan untuk menambah kelezatan pada makanan dan minuman,

seperti tambahan minuman kopi, teh, es maupun tambahan makanan

seperti roti bakar, kue-kue, martabak, biskuit dan lain-lain. Produk ini

dapat dikonsumsi segala usia (kecuali bayi 0-12 bulan). Produk dikemas

dalam bentuk kaleng dengan berat 370 gram.

iv. Frisian Flag Mut Mut

Frisian flag Mut Mut merupakan susu krimer kental manis yang dapat

dikonsumsi secara langsung sebagai snack maupun tambahan snack

makanan dan minuman. Produk ini juga dapat dikonsumsi segala usia

(kecuali bayi 0-12 bulan) dan tersedia beberapa varian rasa yaitu vanilla

dan cokelat. Produk dikemas dalam bentuk sachet dengan berat 14

gram.

2.2. Struktur Organisasi

Setiap perusahaan yang memiliki tujuan jelas, pasti memiliki struktur organisasi

yang memberikan gambaran tugas, wewenang serta tanggung jawab

karyawannya. Struktur organisasi mempunyai tujuan manajemen perusaaan

dapat bertumbuh dan berkembang. PT Frisian Flag Indonesia-Plant Ciracas

menyusun struktur organisasi untuk menjelaskan tugas-tugas dan tanggung

jawab masing-masing jabatan. Perusahaan juga memberikan evaluasi secara

terus-menerus untuk mengetahui permasalahan dan memberikan

pengembangan terhadap permasalahan secara lebih baik.

PT. Frisian Flag Indonesia Plant Ciracas dibawahi oleh seorang Operational

Director yang bertanggung jawab mengatur keberlangsunngan proses produksi

dan kinerja di suatu Plant Perusahaan. Proses produksi di PT. Frisian Flag

Indonesia-Plant Ciracas ini berada dibawah tanggung jawab dari Direktur

Operasional yang kemudian membawahi manajer pabrik yaitu Plant Manager.

Dalam melaksanakan tugasnya, manajer pabrik dibantu oleh secretary to plant

manager dan staff to plant manager. Dibawah plant manager terdapat manager-

manager yang membawahi departemen-departemen yang meliputi 5

departemen. 5 departemen yang dibawahi Plant Manager pada PT. Frisian Flag

Indonesia-Plant Ciracas yaitu:

a. Departemen Produksi (Processing)

b. Departemen Produksi (SCM Can Making-Packing)

c. Departemen Produksi (RTD Packing)

8

d. Departemen QC

e. Departemen Teknisi (Engineering)

PT. Frisian Flag Indonesia-Plant Ciracas dipimpin oleh seorang Direktur Utama

yang membawahi empat direktur lain. Berikut ini adalah rincian tugas dan

tanggung jawab dari masing-masing direktur yaitu :

a. Direktur Pemasaran dan Penjualan (Marketingand Sales Director)

Direktur ini bertanggung jawab untuk Business Development, Sales

Operations dan untuk pengembangan pelanggan dalam pasar nasional

sehingga perusahaan mendapatkan posisi produk port folio yang baik dan

kuat serta operasional sales yang efektif. Direktur ini juga bertanggung jawab

terhadap pengembangan marketing dan untuk brand and customer

development di pasaran nasional sehingga perusahaan memiliki kedudukan

produk yang kuat dipasaran.

b. Direktur Administrasi dan Keuangan (Finance and Administration Director)

Direktur ini bertanggung jawab untuk pengelolaan fungsi keuangan didalam

perusahaan yang menghasilkan keuntungan dan kelestarian pada jangka

pendek dan jangka panjang. Semua hal mengenai administrasi dan

keuangan perusahaan dipegang oleh direktur ini.

c. Direktur Personalia dan Umum (Human Resource and Corporate Affairs

Director)

Direktur ini bertanggung jawab untuk memastikan dukungan manajemen

cukup dengan kebijakan, sistem, prasarana dan prosedur yang sesuai

dengan petunjuk perusahaan didalam area Pengelolaan Sumber Daya dan

Urusan Umum. Hal ini agar memenuhi persyaratan dan kebutuhan

perusahaan untuk ikut ambil bagian dalam merealisasikan strategi bisnis

perusahaan.

d. Direktur Operasi (Operation Director)

Direktur Operasional bertanggung jawab untuk manajemen dari fungsi

manufacturing (QC,QA, Logistic, Purchasing, Production, R&D) perusahaan

yang menghasilkan proses produksi yang efektif pada tingkat yang kompetitif.

Operasi berkaitan juga dengan jalannya proses produksi di SCM Can

Making.

Bagan struktur organisasi direktur operasional dimana penulis melakukan kerja

praktek pada PT Frisian Flag Indonesia-Plant Ciracas membawahi plant manager

dan 5 manager lain. Berikut bagan struktur organisasi disajikan pada Gambar 2.1.

9

Operational Director

Plant Manager

Staff to Plant ManagerSecretary Plant

Manager

Engineeering Manager SCM Packing Manager Processing Manager RTD Packing Manager QC Manager

Gambar 2.1. Struktur Organisasi PT. Frisian Flag Indonesia-Plant Ciracas

10

2.3. Manajemen Perusahaan

2.3.1. Visi dan Misi Perusahaan

Visi dari PT. Frisian Flag Indonesia yaitu menjadi perusahaan nutrisi berbasis

susu terkemuka yang menyediakan produk-produk berkualitas yang terjangkau

bagi seluruh konsumen di Indonesia. Misi dari PT. Frisian Flag Indonesia yaitu

berkomitmen untuk meningkatkan kualitas nutrisi masyarakat Indonesia dengan

menyediakan produk berbasis susu yang berkualitas terbaik dan pendidikan

mengenai gaya hidup sehat bagi masyarakat Indonesia.

2.3.2. Manajemen Ketenagakerjaan

PT. Frisian Flag Indonesia Plant Ciracas terbagi menjadi 2 kategori yaitu kategori

status pekerja dan kategori jam kerja. Jumlah tenaga kerja di PT. Frisian Flag

Plant Ciracas adalah 550 orang.

a. Status Pekerja

Berdasarkan status pekerjanya, PT. Frisian Flag Indonesia Plant Ciracas

dibagi menjadi 2 kategori, antara lain:

i. Pekerja Tetap

Pekerja tetap merupakan pekerja yang telah menyelesaikan masa

percobaan dan diangkat melalui Surat Ketetapan sebagai pekerja tetap.

Masa percobaan yaitu masa kontrak awal dimana pekerja belum

berstatus pekerja tetap.

ii. Pekerja Kontrak

Pekerja kontrak merupakan pekerja yang bekerja dengan perjanjian kerja

yang diatur dalam jangka waktu tertentu. Pekerja kontrak dapat

diperpanjang kontraknya atau tidak diperpanjang kontraknya ditentukan

berdasarkan dari keputusan perusahaan.

b. Jam Kerja

Berdasarkan jam kerjanya, PT. Frisian Flag Indonesia Plant Ciracas dibagi

menjadi 3 kategori, antara lain:

i. Shift

Pekerja shift dalam perusahaan terbagi menjadi shift 3 regu dan 4 regu.

1. 3 Regu

Pekerja shift 3 regu merupakan pekerja yang bekerja dalam 5 hari

kerja selama seminggu, yaitu Senin-Jumat.

- Shift 1 (pagi) : 07.00 – 15.00 WIB

- Shift 2 (siang) : 15.00 – 23.00 WIB

11

- Shift 3 (malam) : 23.00 – 07.00 WIB

Pergantian shift dilakukan seminggu sekali, dimana pekerja shift 1

minggu depan berganti menjadi shift 3, pekerja shift 2 minggu depan

berganti menjadi shift 1, dan pekerja shift 3 minggu depan berganti

menjadi shift 2. Setiap pekerja dapat berubah jam kerjanya sewaktu-

waktu menyesuaikan situasi dan kondisi yang terjadi.

2. 4 Regu

Pekerja shift 4 regu merupakan pekerja yang bekerja dalam 7 hari

kerja selama seminggu, yaitu Senin-Minggu dan libur selama 2 hari

dalam seminggu. Hari libur diatur oleh masing-masing departemen

sesuai dengan kebutuhan dan menyesuaikan dengan perputaran

shiftnya masing-masing.

ii. Non Shift

Pekerja non shift bekerja selama 5 hari kerja yaitu Senin-Jumat dengan

jam kerja selama 8 jam/hari (08.00-16.00 WIB). Jam kerja non shift

berlaku untuk pekerja yang tidak langsung berhubungan dengan produksi

seperi bagian office, administrasi, sales and marketing).

iii. Waktu Lembur

Waktu lembur merupakan waktu kerja tambahan diluar jam kerja jika

dalam keadaan mendesak atau permintaan produk meningkat. Setiap

lembur yang dilakukan akan dihitung jamnya dan dicatat dalam form

bulanan pekerja.

2.3.3. Hak dan Tanggung Jawab Karyawan

a. Hak Karyawan

Setiap karyawan yang bekerja di PT. Frisian Flag Indonesia Plant Ciracas

memiliki hak harus dipenuhi oleh perusahaan, antara lain:

i. Hak Cuti

Setiap karyawan memiliki hak cuti 12 kali dalam setahun. Dalam

setahun, apabila karyawan tidak mengambil cuti maka hak cuti hangus,

tidak ada pengakumulasian pada tahun berikutnya. Karyawan

perempuan juga mendapatkan cuti haid setiap bulan yang diatur

peraturan perundang-undangan yang berlaku.

ii. Fasilitas Makan

12

Setiap karyawan yang bekerja pada setiap jam kerja shift, non shift, dan

waktu lembur mendapatkan fasilitas makan dari perusahaan. Karyawan

mendapatkan jatah makan 2 kali untuk setiap hari kerja.

iii. Tunjangan Kesehatan

Perusahaan menyediakan Pertolongan Pertama pada Kecelakaan (P3K)

pada setiap bagian tempat kerja dan poliklinik dengan dokter

perusahaan serta jaminan sosial tenaga kerja. Karyawan yang sakit jika

membutuhkan pertolongan secara khusus, akan dibantu dengan

asuransi kesehatan JAMSOSTEK dan Manulife.

iv. Tunjangan Sosial

Perusahaan memberikan susu secara cuma-cuma setiap bulannya dan

saat THR. Perusahaan memberikan kesejahteraan bagi karyawannya

berupa fasilitas untuk olahraga, rekreasi, pendidikan, koperasi dan

penghargaan.

v. Tunjangan Hari Raya dan Akhir Tahun (Bonus)

Tunjangan Hari Raya (THR) diberikan pada saat hari raya keagamaan

seperti Natal, Idul Fitri, Waisak, Nyepi, Imlek. Perusahaan juga

memberikan bonus kepada karyawan sebagai penghargaan atas

kontribusi karyawan dalam pencapaian keuntungan perusahaan. Bonus

tersebut diambil dari keuntungan yang didapatkan oleh perusahaan.

b. Tanggung Jawab Karyawan

Setiap karyawan yang bekerja di PT. Frisian Flag Indonesia Plant Ciracas

memiliki tanggung jawab dalam menaati peraturam perusahaan, antara lain:

i. Datang dan bekerja sesuai dengan aturan waktu pembagian shift yang

telah ditentukan.

ii. Karyawan yang datang terlambat dengan akan mendapat teguran dari

kepala bagian masing-masing. Apabila frekuensi datang terlambat sudah

sering, maka dikenakan sanksi sesuai dengan PKB (Perjanjian Kerja

Bersama).

iii. Melakukan absensi saat masuk dan pulang kerja.

iv. Memberikan dan melaporkan hasil kerja kepada atasan sesuai dengan

waktu yang ditentukan.

v. Karyawan dilarang merokok di area perusahaan.

vi. Karyawan dilarang menggunakan aksesoris yang dapat mengganggu

proses produksi.

13

BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan atau Unit Usaha atau Departemen

Proses bisnis pada Departemen SCM Can Making bertugas untuk memproduksi

can (kaleng) saja, kemudian membuat stock pallet untuk dikirim ke bagian SCM

Can Packing. Tabel 3.1 adalah tabel proses bisnis Departemen SCM Can

Making-Packing

Tabel 3.1. Tabel Proses Bisnis Departemen SCM Can Making-Packing

Proses Bisnis Departemen SCM Can Making-Packing

ProccessingSCM Can Making SCM Can Packing

Phas

e

Mulai

Memproduksi can (kaleng) susu kental

manis

Mengalirkan susu kental manis dari storage tank

untuk proses filling

Membuat stock pallet can dan dikirim ke SCM Can Packing

Proses filling susu kental manis ke

dalam can

Proses pembakaran dan pengepakan

dalam kardus (packing)

Menyimpan ke warehouse untuk

dikirim ke konsumen

Selesai

14

3.2. Produk yang Dihasilkan

Produk yang dihasilkan oleh PT. Frisian Flag Plant Ciracas adalah sebagai

berikut:

3.2.1. Susu Cair (Liquid)

a. Frisian Flag Purefarm

Produk ini merupakan produk susu segar yang ditujukan untuk konsumen

kalangan remaja hingga dewasa. Produk dikemas dengan carton pack

ukuran 225 ml dan 900 ml. Tersedia dalam varian rasa full cream, Flavour

Milk (Coconut Delight, Swiss Chocolate, Strawberry) dan Low Fat (French

Vanilla, Chocolate, Strawberry, Plain).

b. Frisian Flag Kids, Milky dan Fruity

Produk ini merupakan produk susu yang ditujukan untuk anak-anak. Produk

dikemas dengan carton pack dan botol. Kemasan carton pack berukuran 70

ml, 115 ml, dan 180 ml, sedangkan kemasan botol berukuran 120 ml dan 180

ml. Tersedia dalam varian rasa Chocolate, Strawberry, Grape.

3.2.2. Susu Kental Manis

a. Frisian Flag Full Cream Gold

Produk ini merupakan produk susu kental manis dengan kandungan protein

lebih banyak 3 gram dalam 1 gelas susunya atau setara dengan kandungan

protein di dalam setengah butir telur ayam. Produk ini dapat dikonsumsi

segala usia (kecuali bayi 0-12 bulan). Produk dikemas dalam bentuk kaleng

dengan berat 370 gram, pouch dengan berat 220 gram, dan sachet dengan

berat 40 gram.

b. Frisian Flag Bendera Kental Manis

Produk ini merupakan produk susu kental manis yangmengandung 6 Vitamin

(Vitamin A, D3, E, B1, B3 dan B6) dan 2 mineral (Kalsium dan Fosfor),.dapat

diminum sebagai susu maupun dapat dikombinasikan dengan makanan lain.

Produk ini dapat dikonsumsi segala usia (kecuali bayi 0-12 bulan). Produk

Frisian Flag Bendera Kental Manis dikemas dalam bentuk kaleng dengan

berat 370 gram, pouch dengan berat 560 gram, dan sachet dengan berat 40

gram.

c. Frisian Flag Bendera Cokelat

Produk ini merupakan produk susu kental manis yang mengandung 5 Vitamin

(Vitamin A, D3, E, B1 dan C) dan 3 mineral (Kalsium, Fosfor dan Mangan),

15

dapat diminum sebagai susu maupun dapat dikombinasikan dengan

makanan lain. Produk ini dapat dikonsumsi segala usia (kecuali bayi 0-12

bulan). Produk Frisian Flag Bendera Cokelat dikemas dalam bentuk kaleng

dengan berat 370 gram, pouch dengan berat 220 gram dan 560 gram, serta

sachet dengan berat 40 gram.

d. Omela Krimer Kental Manis

Produk ini merupakan krimer kental manis yang digunakan untuk menambah

kelezatan pada makanan dan minuman, seperti tambahan minuman kopi,

teh, es buah maupun tambahan makanan seperti roti bakar, kue-kue,

martabak, dll. Produk ini dapat dikonsumsi segala usia (kecuali bayi 0-12

bulan). Produk dikemas dalam bentuk kaleng dengan berat 370 gram.

3.3. Proses Produksi

Ada tiga departemen produksi yang terlibat pada pembuatan SKM (Susu Kental

Manis) di perusahaan PT. Frisian Flag Indonesia-Plant Ciracas yaitu departemen

processing, departemen SCM Can Making dan berlanjut pada SCM Can

Packing. Bagian processing merupakan departemen yang memproduksi susu

kental manis (SKM) maupun susu cair UHT (Ultra High Temperature).

Departemen SCM Can Making merupakan departemen yang memproduksi OTC

atau kaleng susu yang akan diisi susu kental manis yang telah diproses dari

departemen processing. OTC (Open Top Can) yang telah diproduksi di bagian

Can making nantinya akan menuju prosesSCM Can Packing dimanaOTCatau

kaleng tersebut akan memasuki proses filling, pembakaran, penutupan kaleng

susu dan kemudian akan dilakukan pengepakan susu dalam box atau kardus

yang berakhir pada proses loading (shipping).

Penulis selama Kerja Praktek ditugaskan pada Departemen SCM Can Making.

Subbab ini akan dijelaskan proses produksi Departemen SCM Can Making

(pembuatan kaleng) pada perusahaan PT. Frisian Flag Indonesia Ciracas.

3.3.1. Material Penyusun Produk OTC (Open Top Can)

Produk OTC mempunyai bahan material penyusun sebagai berikut :

a. Tinplate body

Tinplate body merupakan material penyusun utama produk OTC yang

awalnya memiliki bentuk lembaran persegi panjang dengan ukuran 0,150 mm

x 860 mm x 925 mm. Tinplate body memiliki bahan dasar yaitu campuran

timah, alumunium dan tembaga. Tinplate body disusun diatas pallet dan

16

dibawa menggunakan forklift. Satu buah pallet berisi 1400 sheet/lembar

tinplate. Tinplate body sebelum diproses menjadi produk kaleng, terlebih

dahulu akan memasuki proses pemotongan (slitter) menjadi potongan-

potongan body blank, dimana satu sheet/ lembar tinplate dipotong menjadi

berjumlah 20 buah potongan yang memiliki ukuran panjang 230 ± 0,05mm

dan lebar 170 ± 0,05 mm. Dalam satu pallet tinplate yang akan dibawa

menggunakan forklift menghasilkan 28000 potongan body blank. Gambar 3.1

dibawah ini merupakan gambar tumpukan material tinplate sebelum dipotong

dan diproses menjadi can body.

Gambar 3.1. Material Tinplate Body Sebelum Diproses di Mesin Slitter

Material tinplate diatas merupakan raw material yang datang dari supplier

sehingga belum melewati proses produksi apapun. Tumpukan lembar

material tersebut disusun diatas pallet kayu dan akan dibawa menggunakan

forklift menuju mesin slitter di area produksi. Tumpukan tinplate tersebut akan

diletakkan di magazine mesin slitter untuk dipotong menjadi 20 lembar

tinplate dengan ukuran yang lebih kecil. Pemotongan pada mesin

slitterdilakukan dengan 2 tahap yaitu yang pertama adalah 1st operation

dimana material dipotong menjadi 4 bagian sama besar, kemudian masuk ke

proses yang dinamakan 2nd operation dimana keempat potongan sama besar

tersebut masing-masing dipotong lagi menjadi 5 bagian yang lebih kecil dan

sama besar. Gambar 3.2 dibawah ini menunjukkan gambar lembaran tinplate

setelah dipotong menjadi 20 lembar sama besar.

17

Gambar 3.2. Material Tinplate Body Setelah Diproses di Mesin Slitter

b. Lid EOE

Lid merupakan tutup dari produk kaleng yang telah dibuat dengan bahan

tinplate body. Lid EOE memiliki ukuran diameter sebesar 70 mm dan

ketebalan 0,18 mm. Material lid yang tersedia disupply dalam bentuk pallet, 1

buah pallet berisi 203 pack lid, dimana masing-masing pack berisi 260 pcs

lid. Satu buah pallet berisi 52780 pcs lid. Kaleng/OTC yang telah dibuat

tersebut akan diproses dengan menempelkan tutup pada bagian

atas/bawahnya. Proses ini akan dilakukan sebelum kaleng susu diisi dengan

susu kental manis yang berasal dari departemen processing.

3.3.2. Proses Produksi Produk OTC (Open Top Can)

Proses produksi produk OTC/kaleng pada PT. Frisian Flag Indonesia-Plant

Ciracas terdiri dari beberapa tahap dimana material akan diproses dari mesin

satu ke mesin yang lainnya, yaitu slitter, soudronic, parting, NFB/NFBS (Necking,

Flanging, Beading dan Seamer), seamer, leak tester dan yang terakhir yaitu

palletizer. Area produksi pada Departemen SCM Can Making memiliki 3 line

produksi, yaitu line 1, line 2 dan line 3. Masing-masing line memiliki masing-

masing mesin yang sama-sama memproduksi kaleng. Line 1 dan line 2 memiliki

mesin dengan urutan proses produksi yaitu slitter, soudronic, parting, NFB,

Seamer, leak tester dan palletizer. Line 3 memiliki sebuah mesin yang berbeda

dengan line 1 dan 2 sehingga tahapan proses produksinya pun berbeda, yaitu

dimulai dari slitter, soudronic, parting, NFBS, leak tester dan palletizer. Line 3

tidak terdapat mesin NFB seperti pada line 1 dan line 2, tetapi memiliki mesin

NFBS dimana merupakan mesin gabungan dari NFB dan seamer.

18

Adapun tahapan proses produksi OTC/Open Top Can dari masing-masing line

yaitu sebagai berikut:

a. Line 1 dan Line 2

Mesin slitter pada produksi OTC memiliki 2 mesin, yaitu mesin slitter cepak

dan mesin slitter duplex sehingga masing-masing line produksi tidak memiliki

mesin slitter sendiri. Mesin slitter cepak berada diatara line 1 dan line 2,

sedangkan mesin slitter duplex terletak pada line 3. Tinplate body yang

digunakan untuk membuat kaleng pada line 1 dan line 2 berasal dari mesin

slitter cepak dan juga mendapat supply dari mesin slitter duplex yang terletak

pada line 3. Tahapan produksi pada line 1 dan line 2 yaitu:

i. Mesin slitter

Satu buah mesin slitter ini akan menyuplai material tinplate body yang

telah dipotong menjadi ukuran kecil ke mesin soudronic 1 dan soudronic

2. Pertama-tama material tinplate body yang masih berbentuk lembaran

awal persegi panjang akan di bawa dari rak penyimpanan material

menggunakan forklift menuju mesin produksi. Material tinplate body

tersebut akan diproses terlebih dahulu di mesin slitter. Material tinplate

body tersebut yang awalnya masih berukuran 0,150 mm x 860 mm x 925

mm akan dipotong menjadi 4 bagian sama besar pada 1st operation,

kemudian dipotong lagi menjadi lebih kecil yaitu menjadi 5 bagian sama

besar yaitu pada 2nd operation. Pemotongan material tinplate body ini

akan menghasilkan 20 lembar potongan sama besar dengan ukuran

panjang 230 ± 0,05 mm dan lebar 170 ± 0,05 mm. Potongan material

tersebut kemudian akan memasuki proses selanjutnya yaitu mesin

soudronic.

ii. Mesin soudronic

Material tersebut setelah dipotong menjadi ukuran yang lebih kecil, maka

material tinplate body tersebut akan melalui proses scouring, rounding

dan welding pada mesin soudronic. Pertama-tama material yang

awalnya berbentuk lembaran persegi panjang akan melalui proses

scouring untuk membuat ulir di tengah body blank untuk dipotong di

mesin parting, kemudian body blank akan dibentuk melengkung menjadi

double candengan diameter 81,80 mmpada tahap rounding, kemudian

material tersebut akan dilas agar masing-masing sisi kiri dan kanan

menempel. Tahap ini merupakan tahap pengelasan (welding). Material

19

setelah dilas, maka akan berjalan menuju mesin ketiga yaitu mesin

parting.

iii. Mesin parting

Tahap ketiga di mesin parting ini yaitu double can dari mesin soudronic

akan di potong menjadi 2 bagian sama besar berdasarkan ulir scouring

yang telah dibuat, yaitu dari ukuran awal 230 ± 0,05 mm dan diameter

81,80 mm dipotong manjadi ukuran 115 ± 0,05 mm dengan diameter

yang tetap yaitu 81,80 mm. Satu double can akan mengasilkan 2 buah

single can dengan ukuran yang lebih kecil dan diameter yang sama.

Tinplate tersebut selanjutnya akan menuju tahap proses berikutnya yaitu

pada mesin NFB.

iv. Mesin NFB

Single can selanjutnya akan masuk ke mesin NFB (Necking, Flanging,

Beading). Pada mesin NFB itu sendiri memiliki tiga tahapan proses, yang

pertama adalah proses Necking, yaitu proses pembentukan leher kaleng

dimana single can akan di presspada mesin Necking agar terbentuk

leher kaleng yang melengkung diatas OTC. Single can tersebut setelah

melalui tahap necking akan berlanjut ke tahap Flanging, merupakan

tahap dimana pembentukan bibir kaleng dilakukan. Bibir kaleng

merupakan bagian teratas kaleng yang dibentuk melengkung keluar.

Tahap yang terakhir yaitu tahap Beading, yaitu tahap pembentukan ulir

pada badan OTC agar OTC dapat lebih kuat dan kokoh sehingga

teksturnya tidak lemas/lentur ketika dipegang. OTC akan dilanjutkan

menuju mesin Seamer.

v. Mesin Seamer

OTC atau kaleng yang telah dibentuk leher, bibir dan ulir badannya akan

ditutup atasnya dengan lid pada mesin seamer. Lid yang berasal dari

supplier ini akan dibawa menggunakan forklift yang kemudian akan

disusun ke mesin enfeeder/magazine lid oleh operator secara manual.

Lid akan berjalan di tension belt lid support hingga menuju outfeed star

untuk dipress atau disatukan dengan OTC atau kaleng yang berasal dari

mesin NFB. OTC atau kaleng ketika sudah ditutup dengan lid, kemudian

OTC tersebut akan berjalan menuju mesin leak tester.

20

vi. Mesin Leak Tester

Mesin leak tester merupakan mesin yang melakukan pemeriksaan atau

pengecekan terhadap OTC atau kaleng yang telah melalui tahap-tahap

pada mesin-mesin sebelumnya, apakah OTC atau kaleng tersebut

sudah melalui proses yang benar dan hasilnya sesuai standar ataukah

tidak. Mesin ini memeriksa apakah ada kecacatan (defect) pada OTC

yang telah diproduksi, khususnya memeriksa kebocoran pada kaleng.

Mesin leak tester ini dengan kata lain dapat menyortir OTC yang bagus

atau layak untuk digunakan dan OTC yang jelek/cacat dan tidak layak

untuk digunakan. Penyortiran ini dilakukan berdasarkan standar OTC

yang harus dihasilkan. OTC yang telah diperiksa melalui mesin leak

tester ini jika kondisinya bagus atau tidak ada cacat, atau dengan kata

lain memenuhi standar yang ditetapkan maka OTC akan diloloskan

untuk menuju tahap berikutnya yaitu palletizer. Sebaliknya, jika OTC

yang diperiksa oleh mesin leak tester jelek atau memiliki cacat, atau

dengan kata lain tidak sesuai standar OTC yang telah ditetapkan maka

OTC tersebut akan dibuang secara otomatis oleh mesin dan ditampung

dalam sebuah keranjang defect OTC (kaleng cacat).

Standar yang harus dipenuhi oleh sebuah OTC atau kaleng untuk

diloloskan ke palletizer yaitu OTC tidak boleh bocor, pecah, penyok,

ataupun memiliki potongan zig-zag dimana sisi sebelah kiri dan sisi

sebelah kanan tidak lurus. OTC juga harus memiliki hasil Necking,

Flanging dan Beading yang bagus pula. Necking yaitu pembentukan

leher kaleng harus sempurna dan tidak cacat atau penyok, kemudian

flanging yaitu pembentukan bibir kaleng harus rata dan tidak

bergelombang, kemudian ketika dipress, OTC tidak boleh pecah yaitu

pengelasan sisi atas sobek. Standar yang terakhir yaitu beading, dimana

pembentukan ulir pada badan OTC harus sempurna dan tidak ada

benjolan titik-titik yang disebabkan karena komponen mesin yang

bermasalah. OTC yang bocor dapat disebabkan karena hasil

pengelasan atau welding pada mesin soudronic yang tidak sempurna

sehingga terdapat sisi kanan dan kiri yang tidak menyatu/bolong. OTC

yang penyok dapat disebabkan karena mesin jamming yang

menyebabkan OTC menjadi cacat.

21

OTC yang telah lolos dari mesin leak tester dalam arti OTC telah sesuai

standard dan tidak memiliki cacat, selanjutnya akan berjalan menuju

mesin palletizer dimana OTC-OTC yang telah diproduksi akan dipaletkan

pada pallet.

vii. Mesin Palletizer

OTC-OTC akan disusun menjadi 14 tumpukan layer dimana masing-

masing layer memiliki ±225 buah OTC/kaleng, sehingga dalam 1 pallet

terdapat ±3150 OTC/kaleng. OTC-OTC yang dipalletkan ini merupakan

stock OTC yang nantinya akan disupply ke bagian SCM Can Packing

untuk melalui proses filling, kemudian pengepakan susu dalam kardus

dan berakhir pada proses shipping atau disimpan dalam warehouse

produk jadi. Berikut adalah gambar alur proses produksi pada line 1 dan

line 2:

Gambar 3.3. Alur Proses Produksi Line 1 dan Line 2

b. Line 3

Line 3 juga memiliki tahap proses yang sama dengan line 1 dan line 2, tetapi

memiliki satu perbedaan mesin yaitu line 3 memiliki mesin NFBS yang

merupakan gabungan dari mesin NFB dan Seamer pada line 1 dan line 2.

Adapun tahapan proses pada line 3 yaitu:

i. Mesin Slitter duplex

Mesin slitter duplex ini memiliki proses pemotongan material tinplate body

yang sama dengan line 1 dan line 2. Pemotongan material tinplate

dilakukan dari material berbentuk lembaran persegi panjang dengan

ukuran 0,150 mm x 860 mm x 925 mm dipotong menjadi 4 bagian dan

22

kemudian dipotong lagi menjadi 5 bagian sama besar menjadi

ukuranpanjang 230 ± 0,05 mm dan lebar 170 ± 0,05 mm. Kemudian

material ini akan diproses ke mesin soudronic line 3.

ii. Mesin soudronic

Mesin soudronic 3 memiliki spesifikasi mesin yang berbeda dengan mesin

soudronic di line 1 dan line 2, dapat dikatakan mesin soudronic line 3 ini

berbeda dengan mesin soudronic pada line 1 dan line 2. Tahap proses

pembentukan material tinplate memiliki tahapan yang sama dengan line 1

dan line 2, meskipun mesinnya berbeda. Tahap pertama yaitu tinplate

akan melalui proses scouring, kemudian dibentuk melengkung menjadi

double can (rounding) kemudian akan dilas (welding) dengan kawat

tembaga untuk menyatukan tinplate sisi kiri dan sisi kanan agar

menempel. Double can kemudian akan menuju mesin parting.

iii. Mesin parting

Double can tersebut kemudian pada mesin parting ini dipotong menjadi 2

bagian sama besar sama seperti pada line 1 dan line 2 untuk

menghasilkan single can. Single can setelah itu akan menuju mesin

NFBS.

iv. Mesin NFBS (Necking, Flanging, Beading, Seamer)

Mesin NFBS pada line 3 ini merupakan gabungan dari mesin NFB dan

Seamer. Tahapan urutan proses pada mesin ini sama seperti mesin NFB

dan seamer di line 1 dan line 2, hanya bedanya mesin NFBS ini memiliki

tahapan proses pada OTC dari pembentukan leher kaleng, bibir kaleng,

ulir badan dan penyatuan lid (tutup OTC) dengan OTCdalam satu mesin

itu sendiri.

v. Mesin Leak Tester

Mesin leak tester pada line 3 berjalan sama seperti pada line 1 dan line 2,

mesin ini menyortir OTC yang cacat dan yang bagus. Jika OTC cacat

seperti bocor, pecah, penyok maupun rusak maka OTC tersebut akan

terbuang otomatis oleh mesin leak tester itu sendiri. Mesin leak tester ini

sendiri memiliki vacuum yang terdiri dari head vaccum, karet vaccum dan

filter yang akan mengecek OTC yang tidak sesuai standar.

vi. Mesin Palletizer

Mesin palletizer line 3 ini juga memiliki sistem kerja yang sama dengan

line 1 maupun line 2, yaitu OTC akan berjalan pada conveyor mesin

23

palletizer dan kemudian akan disusun dalam sebuah layer. Satu buah

layer memiliki ±225 buah OTC. Layer-layer tersebut akan ditumpuk dan

disusun diatas sebuah pallet. Satu pallet memiliki 14 tumpukan layer

sehingga 1 pallet memiliki ±3150 OTC. OTC pada pallet-pallet tersebut

kemudian akan menjadi stock untuk disupply ke bagian SCM Can

Packing. Berikut ini adalah gambar alur proses produksi pada line 3:

Gambar 3.4. Alur Proses Produksi Line 3

3.4. Fasilitas Produksi

Fasilitas produksi pada PT. Frisian Flag Indonesia-Plant Ciracas khususnya

dalam departemen SCM Can Making berupa sistem penanganan material

(material handling). Berikut ini merupakan fasilitas produksi yang berkaitan

dengan sistem penanganan material pada Departemen SCM Can Making, yaitu:

a. Pallet

Pallet digunakan untuk meletakkan material seperti lembaran tinplate body

dan tumpukan lid yang akan disusun pada mesin endfeeder

seamer,kemudian digunakan juga untuk menyimpan OTC-OTC yang telah

disusun dalam bentuk layer pada mesin palletizer sebagai stock yang akan

disuplai ke SCM Can Packing.

b. Forklift

Forklift merupakan material handling yang digunakan dalam area produksi

SCM Can Making, yaitu untuk memindahkan material yaitu Lid, tinplate body

maupun body blank yang telah dipotong pada mesin slitter. Material-material

tersebut dipindahkan dalam bentuk pallet guna untuk diproses pada mesin,

sebagai contoh material lid akan dibawa dengan forklift ke mesin seamer

Forklift

24

untuk diisi pada mesin enfeeder/magazine lid. Forklift juga digunakan untuk

memindahkan tinplate body menuju mesin slitter untuk dipotong menjadi 20

buah potongan body blank. Body blank yang telah disusun pada mesin slitter

duplex line 3 juga disuplai menggunakan material handling forklift ke mesin

soudronicline 1 dan line 2 karena line 1 dan line 2 hanya memiliki 1 mesin

slitter. Forklift dalam area SCM Can Making juga digunakan untuk membawa

dan menyusun pallet-pallet yang berisi OTC yang telah disusun pada mesin

palletizer. Forklift juga digunakan untuk membawa keranjang berisi body

blank yang cacat/rusak maupun OTC yang cacat/rusak yang telah ditampung

dari masing-masing mesin dari tiap line produksi untuk dibawa ke recovery.

Recovery merupakan tempat pembuangan kaleng cacat dan produk susu

yang tidak sesuai standar untuk diproses ulang.

c. Keranjang biru

Keranjang biru merupakan fasilitas produksi yang digunakan untuk

menampung OTC-OTC atau kaleng-kaleng yang rusak/cacat yang

didapatkan dari masing-masing proses pada tiap-tiap mesin di line produksi.

Setiap mesin pada setiap line disediakan satu buah keranjang biru yang

digunakan oleh operator mesin untuk membuang OTC yang cacat/rusak dari

mesin tersebut. Keranjang biru ini di sediakan pada mesin soudronic, parting,

NFB, NFBS, Seamer dan palletizer.Dalam satu buah keranjang biru dapat

menampung ±150 OTC yang cacat/rusak.

Gambar 3.5. Keranjang Biru untuk Membuang Produk Defect

25

d. Keranjang kuning

Keranjang kuning memiliki fungsi yang sama dengan keranjang biru yaitu

untuk menampung OTC/kaleng yang cacat/ rusak, tetapi keranjang kuning ini

memiliki ukuran yang lebih besar dibandingkan keranjang biru. Keranjang

kuning ini digunakan pada mesin Leak Tester karena mesin Leak Tester

paling banyak menghasilkan defect/cacat sebab yang pada dasarnya mesin

ini memiliki fungsi yaitu memeriksa dan menyortir OTC yang bagus dan yang

cacat/rusak/bocor. Daya tampung keranjang kuning 4 kali lebih besar dari

keranjang biru, yaitu dapat menampung atau menyimpan OTC yang

cacat/rusak sebanyak ±600 kaleng/OTC.

Gambar 3.6. Keranjang Kuning untuk Membuang Produk Defect

26

BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Kerja praktek dilakukan di PT. Frisian Flag Indonesia-Plant Ciracas yang

beralamat di Jalan Raya Bogor Km. 26, Ciracas, Jakarta Timur. Kerja praktek

dilakukan selama 30 hari kerja dari tanggal 3 Juli 2017 hingga 11 Agustus 2017.

Perusahaan ini bergerak pada bidang produksi susu dengan berbagai varian

(susu bubuk, susu UHT, susu kental manis, dan lain-lain). Jam kerja untuk kerja

praktek mengikuti jam kerja karyawan office di perusahaan (tanpa shift) yaitu dari

pukul 08.00 hingga pukul 16.00 dengan 5 hari kerja per minggu (hari Senin

hingga hari Jumat).

Dalam pelaksanaan kerja praktek di PT. Frisian Flag Indonesia-Plant Ciracas,

penulis ditempatkan di Departemen Produksi yaituSCM Can Making di bawah

pimpinan Bapak Anom Kus Santoso selaku Manager SCM Can Making-SCM

Can Packing dan Ibu Afuwa Fadliyani selaku Work Stream Leader sekaligus

pembimbing lapangan. Penulis ditugaskan untuk merekap data laporan

defectdari tiap mesin pada setiap line dari bulan Januari hingga Juli 2017,

kemudian menganalisis penyebab defect dan tugas pokok lain penulis yaitu

mengamati kegiatan atau aktivitas produksi yang terjadi di area produksi SCM

Can Making. Selama pelaksanaan kerja praktek, penulis telah dibimbing dan

dibantu oleh:

a. Bapak Anom Kus Santoso, selaku Manager yang telah membantu dan

membimbing dalam pelaksanaan kerja praktek di PT. Frisian Flag Indonesia-

Plant Ciracas.

b. Ibu Afuwa Fadliyani selaku Work Stream Leader sekaligus pembimbing

lapangan di Departemen SCM Can Making selama penulis melaksanakan

kerja praktek di PT. Frisian Flag Indonesia-Plant Ciracas.

c. Bapak Bernadus Dwi Utomo selaku CIA Departemen SCM Can Makingyang

telah membantu dan mengarahkan penulis dalam memperoleh informasi

berkaitan dengan proses produksi can making.

d. Para supervisor, foreman dan operator yang membantu dan memberikan

banyak informasi kepada penulis.

27

4.2. Tanggung Jawab dan Wewenang dalam Percobaan

Penulis diberi tanggung jawab dan wewenang oleh pihak perusahaan selama

kerja praktek berlangsung. Penulis memiliki tanggung jawab untuk membantu

tugas dari departemen SCM Can Making yaitu merekap atau mencatat data

laporan defect dari tiap-tiap mesin di masing-masing lini produksi yaitu lini 1, lini 2

dan lini 3. Data tersebut kemudian diolah dalam Ms. Excel dan dianalisis jumlah

defect terbanyak menggunakan pareto chart. Hasil tersebut kemudian penulis

bandingkan dengan data real penimbangan scrap/defect yang didapatkan dari

operator admin SCM Can Making. Penulis kemudian menganalisis akar

penyebab dari terjadinya defect OTC/kaleng yang diproduksi tiap mesin

menggunakan alat bantu/metode FTA (Fault Tree Analysis), FMEA (Fault Mode

and Effects Analysis) dan QX Matrix. Tugas atau tanggung jawab yang diberikan

guna membantu perusahaan dalam program “WCOM Reload” step 5 yaitu untuk

mengurangi defect kaleng/OTC. Wewenang yang diberikan kepada penulis

antara lain :

a. Melaksanakan tugas dan pekerjaan yang diberikan oleh pembimbing dan

menyelesaikannya sesuai dengan standar yang telah ditetapkan.

b. Memperhatikan kebersihan dan keselamatan pada saat bekerja dan

memasuki area produksi.

c. Penulis diizinkan untuk mengamati secara langsung kegiatan atau aktivitas

produksi yang terjadi di area produksi SCM Can Making.

d. Penulis diizinkan untuk berkomunikasi atau bertanya kepada operator

produksi apabila ada hal yang tidak dipahami dari proses yang terjadi.

e. Penulis tidak diizinkan untuk mengambil gambar maupun video dari mesin

maupun proses produksi yang terjadi di area produksi SCM Can Making.

f. Penulis diizinkan untuk mengambil data secara langsung di lapangan.

g. Penulis difasilitasi ruangan kerja untuk mengerjakan tugas yang diberikan

dan laporan kerja praktek.

4.3. Metodologi Pelaksanaan Pekerjaan

Penulis melaksanakan beberapa tahapan proses dalam melaksanakan kerja

praktek di PT. Frisian Flag Indonesia. Pertama-tama penulis diberikan

pengenalan tentang perusahaan, terutama mengenai keamanan dan proses

produksi produk PT. Frisian Flag Indonesia-Plant Ciracas. Penulis kemudian

diberikan tugas dan pekerjaan oleh perusahaan. Penulis mengambil data yang

28

diperlukan sekaligus mengamati proses produksi dan mengidentifikasi masalah

atau penyebab permasalahan defect yang terjadi pada produksi OTC di lantai

produksi. Tahap selanjutnya yaitu penulis melakukan metode analisis dengan

menggunakan FTA, FMEA dan QX Matrix untuk mencari akar penyebab

terjadinya defect. Hasil pekerjaan mahasiswa setelah itu selesai akan

disampaikan atau dipresentasikan kepada perusahaan setelah bekerja selama

30 hari kerja. Tahap terakhir yaitu mahasiswa membuat laporan kerja praktek.

Berikut adalah alur tahapan pelaksanaan pekerjaan mahasiswa disajikan pada

Gambar 4.1.

29

Mulai

Pengenalan perusahaan dan lantai produksi

SCM Can Making

Pemberian tugas dan pekerjaan

kepada mahasiswa

Pengambilan data dan

pengamatan proses produksi di area produksi

Mengidentifikasi masalah deffect

Menganalisis masalah dengan beberapa tools

Mencari akar penyebab terjadinya

deffect.

Pengecekan pekerjaan

Belum benar

Sudah benar

Presentasi hasil pekerjaan

Pembuatan laporan kerja

praktek

Selesai

Gambar 4.1. Flow Chart Alur Penyelesaian Pekerjaan

30

4.4. Hasil Pekerjaan

Mahasiswa melakukan observasi dan membuat analisis penyebab defect di lantai

produksi pada masing-masing mesin dari tiap line. Penulis tidak terfokus pada

satu jenis tugas saja, tetapi memiliki beberapa tugas atau pekerjaan yang harus

diselesaikan selama tugas kerja praktek.

4.4.1. Merekap dan Menganalisa Data Laporan Defect Operator tiap Mesin

pada Masing-masing Lini Produksi

a. Permasalahan di Perusahaan

Permasalahan yang terdapat pada SCM Can Making ini yaitu belum adanya

data riil yang menjelaskan presentase dan jumlah defect mode pada setiap

mesin, sehingga perusahaan belum mengetahui defect mode apa saja yang

memiliki bobot paling banyak dan harus dilakukan analisis lebih lanjut untuk

mengurangi defect pada produk kaleng susu kental manis.

b. Penyelesaian Permasalahan Selama di Perusahaan

Tugas atau pekerjaan pertama yang diberikan kepada penulis yaitu merekap

data jumlah defect OTC yang ada pada tiap mesin di line 1, line 2 dan line 3.

Data jumlah defect OTC didapatkan dari laporan defect pada tiap mesin yang

ditulis oleh operator per shift. Laporan defect tersedia untuk setiap mesin,

yaitu soudronic, slitter, parting, NFB, NFBS, Seamer, Leak Tester dan

Palletizer. Laporan defect yang ditulis operator berisi jumlah OTC yang cacat

pada masing-masing shift mereka bekerja beserta keterangan atau alasan

OTC tersebut cacat/defect. Laporan tersebut ditulis oleh operator masing-

masing shift pada setiap akhir shift sesuai dengan jumlah produk cacat yang

dihasilkan oleh mesin mereka masing-masing pada shift tersebut. Hasil

laporan defect yang operator tulis tersebut direkap dan dijumlahkan satu per

satu tiap mesin, per shiftnya untuk didapatkan jumlah defect per hari dan per

bulan dari bulan Januari hingga bulan Juli 2017. Rekapan tersebut dibuat

dengan Ms. Excel agar mudah untuk diolah data defectnya dan mudah untuk

membuat pareto chartnya. Template pada Ms. Excel yaitu terdapat kolom

dan baris, dimana baris diisi dengan tanggal dan bulan, sedangkan kolom

diisi dengan defect mode masing-masing mesin sesuai dengan yang operator

tulis di laporan defect. Penulis merekap data defect dengan menjumlahkan

total OTC defect sesuai defect modenya dan dihitung per harinya sehingga

didapatkan total defect per hari (dalam pcs). Defect mode merupakan

31

pengklasifikasian jenis defect yang ada atau mungkin terjadi pada tiap mesin

sesuai dengan penyebab terjadinya cacat.

Pada laporan defect, operator menulis jumlah dalam satuan keranjang biru,

keranjang kuning maupun dalam pcs. Keranjang biru dikonversi dalam pcs

yaitu dapat menampung OTC sekitar ±150 pcs, sedangkan keranjang kuning

memiliki kapasitas penampungan OTC sebanyak ±600 pcs. Penulis setelah

selesai merekap data jumlah OTC yang cacat, selanjutnya menjumlahkan

OTC yang cacat tersebut per defect mode dan per hari sehingga didapatkan

jumlah OTC cacat dalam setahun. Langkah selanjutnya yaitu dibuat pareto

chart guna mengetahui defect mode mana yang paling banyak tiap mesinnya

dalam setahun sehingga dapat dianalisa lebih dalam. Jumlah defect

tahunannya diurutkan mulai dari jumlah yang terbesar sesuai defect

modenya. Pareto chart dibuat dalam persentase, dimana defect mode yang

memiliki persentase ≤ 80% dianggap memiliki bobot kecacatan paling banyak

sehingga harus dianalisa lebih dalam lagi untuk dicari tahu penyebab

kecacatannya guna mengurangi defect dalam program perusahaan “WCOM

Reload”, sedangkan persentase yang memiliki nilai >80% dianggap tidak

memiliki bobot yang cukup besar pada jumlah produk can defect (kaleng

cacat) sehingga dapat diabaikan.

Pareto chart tiap mesin masing-masing line setelah didapatkan, maka

selanjutnya penulis menganalisa defect mesin satu dengan mesin lainnya

apakah memiliki hubungan sebab-akibat dari mesin sebelumnya ataukah

tidak. Penulis juga menganalisa mengapa defect mode tertentu memiliki

persentase bobot yang paling banyak, kemudian penulis melakukan

pengamatan dan observasi di area produksi untuk melihat seperti apa OTC

yang cacat tiap defect modenya yang ditulis oleh operator. Hal ini agar

penulis mengetahui bentuk fisik OTC cacat seperti apa kemudian penulis

juga bertanya-tanya dengan operator mengapa OTC bisa cacat untuk setiap

jenis kecacatannya. Hasil defect pareto chart pada setiap mesin soudronic,

parting, NFB, NFBS, Seamer, Leak Tester dan palletizer untuk line 1, line 2

dan line 3 beserta jenis defect modenya dapat dilihat pada Lampiran 2. Garis

merah menunjukkan persentase banyaknya produk cacat karena defect

mode tersebut dari jumlah produk cacat/defect keseluruhan, sedangkan garis

biru menunjukkan jumlah produk cacat per defect mode.

32

Gambar pareto chart yang telah dibuat dapat disimpulkan bahwa masing-

masing mesin mempunyai kriteria atau karakteristik defect mode yang

berbeda, tetapi penyebab defect pada mesin tertentu mempunyai hubungan

sebab-akibat dengan proses produksi di mesin sebelumnya. Contohnya

defect mode pada mesin parting dan NFB memiliki defect mode yaitu pecah

dan zig-zag. Defect mode tersebut bisa jadi disebabkan karena

pengelasan/welding pada mesin sebelumnya yaitu soudronic yang kurang

sempurna atau tidak sesuai standar. Contoh lain yaitu pada mesin leak

tester, can terbuang dapat terjadi karena hasil proses pada mesin

sebelumnya yaitu NFB (Necking, Flanging, Beading) yang tidak sempurna

atau tidak sesuai standar, misalnya flanging tidak rata ataupun beading

memiliki bintik-bintik kecil pada ulir badan OTC.

c. Penyelesaian Permasalahan Bedasarkan Teori

Teori yang digunakan untuk menyelesaikan masalah adalah dengan

membuat pareto chart guna mengetahui presentase atau bobot defect mode

dari yang tertinggi hingga terendah. Pareto Chart ini merupakan suatu tools

yang digunakan pada pengendalian kualitas yaitu pada seven steps. Diagram

pareto adalah alat yang berbentuk seperti histogram yang digunakan untuk

memprioritaskan kondisi, masalah atau penyebab kualitas (Besterfield, D.H.,

1994). Diagram ini menunjukkan perbedaan frekuensi berbagai

permasalahan yang terjadi dari kiri ke kanan dengan variabel masalah pada

sumbu x dan frekuensi kejadian pada sumbu y.

d. Perbandingan Penyelesaian Masalah

Penyelesaian Masalah pada perusahaan sudah sesuai dengan teori yang

dipelajari di Program Studi Teknik Industri UAJY. Penggunaan diagram

pareto chart untuk melihat defect mode dari kiri ke kanan atau dengan kata

lain dari presentase tertinggi hingga terendah untuk mengetahui defect mode

yang paling banyak dari setiap mesin di lini produksi SCM Can Making.

4.4.2. Membandingkan Laporan Defect Operator dengan Hasil

Penimbangan Scrap Aktual

a. Permasalahan di Perusahaan

Permasalahan yang ada adalah data jumlah defect per mesin pada laporan

defect yang ada di area produksi SCM Can Making tidak sama dengan hasil

penimbangan scrap aktual per harinya. Hal ini menyebabkan perusahaan

harus mencaritahu seberapa besar perbedaan jumlah defect dari laporan dan

33

hasil penimbangan scrap tersebut. Perbandingan dari kedua sumber tersebut

dilakukan setiap line yaitu line 1, line 2 dan line 3.

b. Penyelesaian Masalah Selama di Perusahaan

Penulis membandingkan laporan defect dengan data aktual. Data aktual yang

dimaksud yaitu merupakan data aktual hasil penimbangan scrap atau OTC

cacat/rusak yang setiap harinya pada akhir shift dilakukan penimbangan

scrap dalam satuan kg (kilogram). Penimbangan dilakukan oleh bagian lain

yang bertanggung jawab mengurus scrap atau produk cacat hasil produksi.

Data aktual hasil penimbangan scrap setiap harinya didapatkan dari pekerja

bagian administration untuk Departemen Can Making. Penulis juga

melakukan observasi atau pengamatan langsung ke area produksi untuk

melihat dan memastikan apakah operator mencatat laporan defect yaitu

jumlah defect produk sesuai dengan kondisi aktualnya atau tidak. Penulis

setelah mendapatkan data aktual hasil penimbangan scrap OTC dari

operator admin, maka penulis mulai membandingkan dan menganalisa

perbedaan dari jumlah OTC cacat setiap bulan pada tiap mesin masing-

masing line. Penulis terlebih dahulu mengubah atau mengkonversi hasil

rekapan data laporan defect yang sebelumnya dalam satuan pcs menjadi

satuan kg (kilogram). Berikut ini data konversi kilogram untuk masing-masing

produk disajikan pada Tabel 4.1.

Tabel 4.1. Tabel Konversi Kilogram Hasil Validasi Material

Berat 1 (gr)

Berat 2 (gr)

Berat 3 (gr)

Berat 4 (gr)

Berat 5 (gr)

Rata-rata

Kg

OTC Neck In

31,4 31,58 31,51 31,35 31,42 31,45 0,0315

Lid Embossed

EOE 8,21 8,24 8,22 8,24 8,26

8,23

0,0082

Cylinder Body Blank

Double

49,67 49,57 49,42 49,61 49,58

49,57

0,0496

Cylinder Body Blank

24,8 24,71 24,81 24,87 24,76

24,79

0,0248

Hasil konversi kilogram validasi material tersebut didapatkan dari

penimbangan material berulang-ulang sebanyak 5 kali, kemudian mencari

rata-rata dari kelima hasil penimbangan material tersebut. Penulis

34

membandingkan kedua laporan antara laporan defect dengan data hasil

penimbangan scrap menggunakan tools Ms. Excel. Penulis membandingkan

kedua laporan tersebut berdasarkan jumlah produk cacat pada masing-

masing line produksi untuk setiap mesin dan setiap bulannya.

Penulis kemudian mencari jumlah selisih perbedaan dari kedua sumber data

yaitu laporan defect dan hasil penimbangan scrap. Hasil perbandingan pada

line 1, line 2 dan line 3 menyatakan bahwa perbedaan selisih jumlah produk

cacat dari kedua laporan memiliki persentase perbedaan yang cukup besar

secara signifikan. Hal ini dikarenakan adanya ketidakkonsistenan dari

operator-operator pada tiap mesin dalam menghitung produk OTC cacat

didalam keranjang maupun ketidakjujuran operator dalam menulis produk

cacat yang sesuai dengan kondisi aktualnya. Adapun perbedaan yang cukup

besar tersebut digambarkan melalui grafik persentase perbedaan jumlah

scrap/cacat produk untuk masing-masing line produksi yaitu sebagai berikut:

Gambar 4.2. Grafik Persentase Selisih Perbandingan Defect Laporan dan

Penimbangan Scrap Line 1

Gambar grafik diatas didapatkan hasil perbedaan yang cukup besar secara

signifikan, terutama pada mesin soudronic yaitu mencapai 95% dan yang

kedua yaitu mesin seamer sebanyak 94%. Hal ini menandakan bahwa data

1,837

252 298

1,655

8,904

143

95%

16%

61%

94%

59%

83%

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

-

1,000

2,000

3,000

4,000

5,000

6,000

7,000

8,000

9,000

10,000

GRAFIK PERSENTASE SELISIH PERBANDINGAN DEFECT LAPORAN DAN PENIMBANGAN SCRAP LINE 1

Jumlah selisih

Persentase selisih

35

yang tertulis dalam laporan belum sesuai dengan kondisi aktual atau yang

sebenarnya.

Gambar 4.3. Grafik Persentase Selisih Perbandingan Defect Laporan

dan Penimbangan Scrap Line 2

Gambar grafik diatas didapatkan hasil perbedaan yang cukup besar secara

signifikan, terutama pada mesin seamer yaitu sebanyak 91% kemudian yang

kedua yaitu mesin palletizer mencapai 83%. Hal ini menandakan bahwa data

yang tertulis dalam laporan belum sesuai dengan kondisi aktual atau yang

sebenarnya.

Gambar 4.4. Grafik Persentase Selisih Perbandingan Defect Laporan

dan Penimbangan Scrap Line 3

759 520 491

1,505

8,994

145

43% 34%

73%

91%

61%

83%

0%

10%

20% 30%

40% 50%

60%

70% 80%

90%

100%

-

1,000

2,000 3,000

4,000 5,000

6,000

7,000 8,000

9,000

10,000

GRAFIK PERSENTASE SELISIH PERBANDINGAN DEFECT LAPORAN DAN PENIMBANGAN SCRAP LINE 2

jumlah selisih

persentase selisih

1,070

- -

648

3,603

214

88%

0% 0%

60% 65%

93%

0%

20%

40%

60%

80%

100%

-

500

1,000

1,500

2,000

2,500

3,000

3,500

4,000

GRAFIK PERSENTASE SELISIH PERBANDINGAN DEFFECT LAPORAN DAN PENIMBANGAN SCRAP LINE 3

jumlah …

36

Gambar grafik diatas didapatkan hasil perbedaan yang cukup besar secara

signifikan, terutama pada mesin palletizer yaitu sebanyak 93% kemudian

yang kedua yaitu mesin soudronic mencapai 88%. Hal ini menandakan

bahwa data defect yang tertulis dalam laporan belum sesuai dengan kondisi

aktual atau yang sebenarnya. Hasil perekapan data perbandingan dari

penimbangan scrap dan laporan defect dapat dilihat pada Lampiran 3.

c. Penyelesaian Masalah Berdasarkan Teori

Teori yang digunakan untuk menyelesaikan masalah yaitu pareto chart

karena dapat menggambarkan jumlah frekuensi yang ada dan sekaligus

presentase selisih perbedaan pada variabel masalah di sumbu x. Sumbu y

menyatakan banyaknya frekuensi kejadian dari masing-masing variabel yang

digambarkan dengan grafik bar seperti histogram (Besterfield, D.H., 1994).

Pareto Chart ini merupakan suatu tools yang digunakan pada pengendalian

kualitas, salah satunya yaitu pada teori Seven Steps yang memiliki seven

tools untuk pengendalian kualitas.

d. Perbandingan Penyelesaian Masalah

Penyelesaian Masalah yang ada pada perusahaan sudah sesuai dengan

teori yang diajarkan pada program studi Teknik Industri UAJY. Penerapan

pengendalian kualitas dengan tools yang ada pada Seven Tools diterapkan

pada Perusahaan.

4.4.3. Menyusun QX Matrix Mesin Seamer

a. Permasalahan di Perusahaan

Perusahaan membutuhkan panduan setiap mesin pada SCM Can Making

untuk memberi pemahaman pada operator agar operator memahami

parameter dan komponen mesin yang dapat menyebabkan terjadinya defect.

Operator yang masih baru seringkali belum memahami dengan benar

komponen-komponen mesin yang ada dan bagaimana komponen tersebut

bekerja, sehingga perusahaan membuat panduan berbentuk QX Matrix yang

menghubungkan empat parameter, yaitu parameter mesin, komponen mesin,

fase proses/karakteristik dan defect modes.

b. Penyelesaian Masalah Selama di Perusahaan

Penulis menyusun QX Matrix mesin Seamer yang berfungsi sebagai panduan

dalam memahami dan menguasai komponen-komponen mesin seamer,

misalnya pada operator yang masih baru, QX Matrix ini berguna untuk

mengarahkan operator agar memahami dan mengerti parameter mesin atau

37

komponen mesin apa saja yang menjadi penyebab defect modes dapat

terjadi, kemudian parameter-parameter mesin apa saja yang mempunyai

hubungan dengan fase atau karakteristik proses.

QX Matrix merupakan matriks hubungan yang menunjukkan hubungan

sangat kuat, ada hubungan maupun tidak ada hubungan antar 4 parameter. 4

parameter tersebut yaitu parameter mesin, komponen mesin, fase

proses/karakteristik dan defect modes. Parameter yang pertama yaitu defect

modes merupakan jenis-jenis defect / cacat yang dapat terjadi pada mesin

seamer. Parameter kedua yaitu fase proses/karakteristik proses, merupakan

penjelasan tahap proses yang ada di mesin seamer dimulai dari

memasukkan lid ke mesin endfeeder sampai tahap seaming. Parameter

ketiga yaitu komponen mesin seamer. Parameter terakhir yaitu parameter

mesin yang ditulis berdasarkan OPL Management yang ada pada mesin

seamer. OPL management yaitu One Point Lesson yaitu merupakan

panduan bagaimana operator harus menginspeksi mesin terlebih dahulu agar

tidak terjadi kegagalan mesin yang berakhir pada defect produk. OPL

Management juga memberitahu tujuan atau manfaat dari dilakukannya

inspeksi tersebut sebelum menjalankan mesin. Dengan begitu operator akan

mengerti bagaimana cara mencegah kegagalan terjadi dan apa manfaat dari

dilakukannya inspeksi dahulu. Keempat hal tersebut akan dicaritahu

hubungannya satu per satu dan digambarkan dalam QX Matrix. Dengan

adanya QX Matrix maka penulis, operator maupun karyawan dapat lebih

mudah mencari penyebab kegagalan mesin seamer yang dapat

menyebabkan defect modes terjadi sehingga menghasilkan produk cacat.

Gambar hasil QX Matrix dapat dilihat pada Lampiran 4.

c. Penyelesaian Masalah Berdasarkan Teori

Tidak ada teori yang diajarkan di program Studi Teknik Industri UAJY yang

berkaitan dengan masalah tersebut.

4.4.4. Menganalisis Masalah Terjadinya Defect tiap Mesin Menggunakan

Tools FTA dan FMEA

a. Permasalahan di Perusahaan

Permasalahan yang ada di perusahaan yaitu masih banyaknya jumlah defect

produk kaleng susu kental manis sehingga perusahaan berusaha

mengurangi jumlah defect yang ada yang berkaitan dengan program "WCOM

38

Reload" yang sedang dijalankan di perusahaan. Pengendalian kualitas

dilakukan perusahaan, yaitu dari diagram pareto yang telah dibuat kemudian

dianalisis akar penyebab terjadinya defect pada setiap mesin di SCM Can

Making, kemudian dianalisis juga action yang harus dilakukan untuk

mencegah dan mengurangi defect terulang kembali.

b. Penyelesaian Masalah Selama di Perusahaan Berdasarkan Teori

Penyelesaian masalah selama di perusahaan ini menggunakan teori yang

sudah diajarkan di Program Studi Teknik Industri UAJY untuk menganalisis

masalah atau penyebab mengapa masing-masing defect mode dapat terjadi.

Menurut (Nastiti, n.d., 2013), kualitas produk yang dihasilkan ditentukan oleh

kegiatan yang dilakukan pada saat awal proses produksi hingga barang jadi

agar produk yang dihasilkan berkualitas baik. Penulis menggunakan tools

atau alat bantu untuk mencari akar penyebab masalah dalam menganalisis

penyebab terjadinya defect, yaitu menggunakan FTA (Fault Tree Analysis)

dan FMEA (Fault Mode and Effects Analysis). FTA digunakan untuk

mengetahui penyebab kegagalan secara mendalam dan mengetahui

kelemahan dari suatu sistem. FMEA merupakan salah satu alat yang

digunakan untuk mengidentifikasi sebab dan akibat permasalahan pokok dan

melakukan pengukuran dalam beberapa kriteria standar yang telah

ditetapkan sehingga nilai yang didapatkan berguna untuk perbaikan di

perusahaan. Kedua tools ini dapat digunakan untuk mengurangi defect

produk karena dengan kedua tools ini dapat mengetahui permasalahan

kegagalan sistem yang menjadi penyebab defect atau cacat bisa terjadi dan

sekaligus mencegah kegagalan terulang kembali.

Pertama-tama penulis mencari penyebab defect pada setiap mesin

menggunakan tools FTA (Fault Tree Analysis). Untuk main accident (masalah

utama) yaitu OTC Defect, kemudian dibagi menjadi 4 jenis (event) kegagalan

dari segi mesin, material, operator dan lingkungan. Masing-masing event

memiliki faktor penyebab masalah masing-masing. Kegagalan sistem mesin

dibagi menjadi mesin slitter, soudronic, parting, NFBS, Seamer, leak tester

danpalletizer. Faktor kegagalan material meliputi tinplate body dan lid. Faktor

kegagalan ketiga yaitu kegagalan operator meliputi kelelahan,

skill/kemampuan operator kurang, kurang waspada dan kurang

teliti/konsentrasi. Faktor kegagalan yang terakhir yaitu faktor lingkungan

meliputi suhu yang panas, tingkat kebisingan yang cukup tinggi dan debu.

39

Keempat event atau faktor kegagalan tersebut mempunyai pengaruh

signifikan terhadap penyebab defect produk yang dihasilkan. Dicari penyebab

masing-masing masalah hingga ke basic event atau akar masalah dari

masing-masing event tersebut yaitu penyebab yang tidak bisa lagi dicaritahu

alasannya sehingga dapat diketahui permasalahan dasar terjadinya defect.