Kepada Yth. Panitia Seminar Nasional Kulit, Karet dan Plastik ke-5 ...

Karet Dan Kulit

-

Upload

rofa-yulia-azhar -

Category

Documents

-

view

191 -

download

0

description

Transcript of Karet Dan Kulit

-

Karet/Lateks dan Kulit

Disusun pada tanggal diajukan untuk memenuhi salah satu tugas

mata kuliah Kimia

dibimbing oleh Dr

NamaNIMFakultas Tarbiyah dan Keguruan

UNIVERSITAS ISLAM NEGERI

SUNAN GUNUNG DJATI

20

Industri Karet/Lateks dan Kulit

MAKALAH

Disusun pada tanggal 29 Mei 2011 diajukan untuk memenuhi salah satu tugas

mata kuliah Kimia Industri di prodi Pendidikan Kimia semester 6

dibimbing oleh Dr. Siti Suryaningsih, M.Si.

Oleh: Nama : Rofa Yulia Azhar NIM : 208 204 137 Fakultas Tarbiyah dan Keguruan

UNIVERSITAS ISLAM NEGERI

SUNAN GUNUNG DJATI

BANDUNG

2011 M/1423 H

UNIVERSITAS ISLAM NEGERI

-

1

KATA PENGANTAR

Bismillahirrahmanirrahim.

Assalamualaikum Wr. Wb. Segala puji dan syukur bagi Allah Swt. yang telah melimpahkan potensi lahiriah (fitrah) pada manusia pada umumnya dan pada penulis pada khususnya yang meliputi potensi beriman, bertakwa, beramnal, berilmu dan berihsan

sehingga penulis dapat menyelesaikan Karya Tulis Ilmiah ini sesuai dengan harapan. Shalawat dan salam semoga tercurah limpahkan kepada The Leader of Moeslim, Muhammad Saw., kepada keluarganya sahabatnya dan kepada umatnya sampai akhir zaman.

Dalam kesempatan ini penyusun ingin mengucapkan terima kasih bagi pihak-pihak yang telah membantu penyusun dalam penyusunan Karya Tulis ini. Penulis

mengucapkan terima kasih kepada:

1. Allah SWT yang telah memberikan taufik, rahmat, hidayah dan inayahnya kepada penyusun sehingga penyusun dapat menyelesaikan Karya Tulis ini tepat pada waktunya.

2. Dr. Siti Suryaningsih, M.Si., selaku dosen pembimbing dalam penulisan makalah ini yang telah memberikan inspirasi dan petunjuk penulisan.

3. Misna Sudjana dan Dedeh Widaningsih selaku kedua orang tua penulis yang telah memberikan dukungan baik moril maupun materil serta yang telah memberikan gagasannya secara tidak langsung kepada

penulis.

4. Dan semua pihak yang telah membantu penyusun dimulai dari

penjaga perpustakaan, penjaga warnet, tukang fotokopi, serta pihak-pihak lainnya yang telah membantu penyusun yang tidak mungkin penyusun sebutkan satu-persatu

-

2

Gajah mati meninggalkan gading, Harimau mati meninggalkan belang. Itulah pribahasa yang kiranya dapat mewakili harapan penulis dalam makalah ini. Secercah harapan yang penyusun siratkan dalam Karya Tulis ini adalah semoga Karya Tulis ini dapat berguna bagi semua pihak, manjadi amal baik bagi penyusun, menjadi motivator bagi mahasiswa lainnya untuk menyusun Karya Tulis yang lebih baik lagi serta semoga menjadi buah yang manis kelak.

Tidak ada gading yang tak retak, begitu pula dengan karya yang penulis buat ini. Maka dari itu penulis menantikan saran dan kritik yang membangun dari semua pihak agar penulis dapat mengoreksi kesalahan tersebut dan sebagai bahan pembelajaran bagi penulis dimasa yang akan datang. Wassalamualaikum Wr. Wb.

Bandung, 29 Mei 2011

Rofa Yulia Azhar

-

3

DAFTAR ISI KATA PENGANTAR ................................................................................. 1 DAFTAR ISI 3.............................................................................................

BAB IPENDAHULUAN 1.1 Latar Belakang Masalah ........................................................................ 4

1.2 Rumusan Masalah ................................................................................. 5 1.3 Tujuan Penelitian .................................................................................. 6 1.4 Manfaat Penelitian 6 ...............................................................................

BAB IIPEMBAHASAN 2.1 Sejarah Karet dan Kulit ........................................................................ 7 2.2 Sifat Karet dan Kulit ............................................................................ 9 2.3 Klasifikasi Karet dan Kulit .................................................................... 11 2.4 Pengolahan Karet dan Kulit ................................................................... 22 2.5 Pengolahan Limbah Karet dan Kulit ...................................................... 32

BAB III PENUTUP 3.1 Simpulan .............................................................................................. 41 3.2 Saran ................................................................................................... 42

DAFTAR PUSTAKA .................................................................................. 43

-

4

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah 1. Karet

Karet alam adalah jenis karet pertama yang dibuat sepatu. Sesudah penemuan proses vulkanisasi yang membuat karet menjadi tahan terhadap cuaca dan tidak larut dalam minyak, maka karet mulai digemari sebagai bahan dasar dalam pembuatan berbagai macam alat untuk keperluan dalam rumah ataupun pemakaian di luar rumah seperti sol

sepatu dan bahkan sepatu yang semuanya terbuat dari bahan karet. Sebelum itu usaha-usaha menggunakan karet untuk sepatu selalu gagal

karena karet manjadi kaku di musim hujan dan lengket serta berbau di musim panas seperti yang pernah dilakukan oleh Roxbury Indian Rubber Company pada tahun 1833 dengan cara melarutkan karet alam terpenting dan mencampurnya dengan hitam karbon untuk menghasilkan karet keras

yang tahan air.

Sebelum perang dunia kedua, karet alam tersedia dalam jumlah besar di pasaran dunia. Dengan berkembangnya kebutuhan manusia seiiring

dengan berkembangnya pengetahuan, sangat dirasakan keterbatasan dari karet alam, antara lain tidak tahan pada suhu tinggi. Pengembangan karet

sintetik sesudah perang dunia kedua lebih banyak ditujukan untuk memperoleh karet yang sifat-sifatnya tidak dimiliki oleh karet alam, antara lain karet tahan minyak, karet tahan panas, dll

Oleh karena itulah ilmu pengetahuan didorong agar mampu

membuat terobosan baru agar kelemahan yang ada dapat ditutupi. Sehingga pada perang dunia kedua pengembangan industri karet

dilakukan. Struktur dasar karet alam adalah rantai linear unit isoprene (C5H8)

yang berat molekul rata-ratanya tersebar antara 10.000 - 400.000. Sifat-

-

5

sifat mekanik yang baik dari karet alam menyebabkannya dapat digunakan untuk berbagai keperluan umum seperti sol sepatu dan telapak ban kendaraan. Pada suhu kamar, karet tidak berbentuk kristal padat dan juga tidak berbentuk cairan.

2. Kulit Pada masa prasejarah, penggunaan kuli sangat familiar sebagai

sarana penutup organ vital tubuh dan melindungi tubuh dari ancaman cuaca luar yang dingin. Kulit segar (kulit baru ditanggalkan dari hewannya) yang disimpan dan dikeringkan tanpa proses pengawetan akan cepat mengalami kerusakan. Kulit segar memiliki sifat mudah busuk karena merupakan media yang baik untuk tumbuh dan

berkembangbiaknya mikroorganisme. Kerusakan karena mikroorganisme ini akan berpengaruh terhadap kualitas kulit jadi (leather), sehingga perlu adanya pengolahan atau pengawetan (penyamakan) agar tidak mempengaruhi kualitas produk yang dihasilkan.

1.2 Rumusan Masalah Dalam menyusun makalah ini penyusun menyesuaikan isi makalah

dengan situasi dan kondisi serta tuntutan yang relevan bagi kehidupan yang berkaitan dengan aspek ilmu pengetahuan dan teknologi. Rumusan masalah dari penyusunan makalah ini adalah:

Bagaimana Sejarah perkembangan industri karet dan kulit di dunia? Bagaimana sifat dari karet dan kulit? Bagamana klasifikasi dari karet dan kulit?

Bagaimana proses pengolahan industri karet dan kulit? Bagaimana cara pengolahan limbah karet dan kulit?

-

6

1.3 Tujuan Penelitian Memenuhi salah satu syarat mata kuliah kimia industri dalam rangka

menghadapi UAS Menganalisa industri karet dan kulit dari segi proses, pengelolaan limbah

dan sejarah

1.4 Manfaat Penelitian Penulis harapkan penyusunan makalah ini dapat menambah wawasan

penyusun pada khususnya dan menambah pengetahuan bagi pembaca secara umum. Selain itu makalah ini diharapkan dapat menjadi referensi bagi penulisan makalah selanjutnya dan semoga menjadi awal baik bagi penulis kelak.

-

7

BAB II

PEMBAHASAN

2.1Sejarah Karet dan Kulit 1. Karet/Lateks

Pada dasarnya karet bisa berasal dari alam yaitu dari getah pohon

karet (atau dikenal dengan istilah lateks), maupun produksi manusia (sintetis). Saat pohon karet dilukai, maka getah yang dihasilkan akan jauh lebih banyak. Sumber utama getah karet adalah pohon karet Para Hevea Brasiliensis (Euphorbiaceae).

Karet telah digunakan sejak lama untuk berbagai macam keperluan antara lain bola karet, penghapus pensil, baju tahan air, dll. Saat Christopher Columbus dan rombongannya menemukan benua Amerika pada tahun 1476,mereka terheran-heran melihat bola yang dimainkan orang-orang Indian yang dapat melantun bila dijatuhkan ke tanah. Di sinilah sejarah karet dimulai, tetapi baru pada tahun 1530 ada laporan tertulis mengenai gummi optimum, sebutan Pietro Martire dAnghiera

untuk karet. Pada tahn 1535, Ahli sejarah mengenai bangsa Indian, Captain Gonzale Fernandez de Oveida menulis bahwa dia melihat 2 tim

orang Indian yang bermain bola. Bola itu terbuat dari campuran akar, kayu, dan rumput, yang dicampur dengan suatu bahan (lateks) kemudian dipanaskan di atas unggun dan dibulatkan seperti bola. Bola orang Indian ini bisa melambung lebih tinggi daripada bola yang umum dibuat

orang-orang Eropa waktu itu. Oviedo mengatakan bahwa bila bola buatan Indian itu dijatuhkan, bola itu bisa melambung lebih tinggi dan kemudian jatuh, lalu melambung lagi walaupun agak rendah daripada lambungan yang pertama, dst.

Saat ini Asia menjadi sumber karet alami. Awal mulanya karet hanya hidup di Amerika Selatan, namun sekarang sudah berhasil

dikembangkan di Asia Tenggara. Kehadiran karet di Asia Tenggara

-

8

berkat jasa dari Henry Wickham. saat ini, negara-negara Asia menghasilkan 93% produksi karet alam, yang terbesar adalah Thailand, diikuti oleh Indonesia, dan Malaysia.

Karet sintetik berkembang pesat sejak berakhirnya perang dunia kedua tahun 1945. Saat ini lebih dari 20 jenis karet sintetik terdapat di pasaran dunia. Sifat-sifat, spesial karakteristik dan harga karet sangat

bervariasi. Pengetahuan tentang keuntungan dan kekurangan karet sangat membantu dalam pemilihan karet termurah dan cocok dengan spesifikasi penggunaannya.

Sebelum perang dunia kedua, hanya karet alam tersedia dalam jumlah besar di pasaran dunia. Dengan berkembangnya kebutuhan manusia seiiring dengan berkembangnya pengetahuan, sangat dirasakan

keterbatasan dari karet alam, antara lain tidak tahan pada suhu tinggi. Pengembangan karet sintetik sesudah perang dunia kedua lebih banyak

ditujukan untuk memperoleh karet yang sifat-sifatnya tidak dimiliki oleh karet alam, antara lain karet tahan minyak, karet tahan panas, dll

2. Kulit Penggunaan kulit sebagai utama untuk melindungi tubuh telah lama

dikenal manusia pada masa purba di mana manusia memanfaatkan kulit

hewan yang diburunya sebagai alat untuk menutupi bagian vital tubuhnya. Kulit yang digunakan pada waktu itu belum melaui proses penyamakan seperti sekarang, melainkan cukup dipanasakan sampai kering agar ringan ketika dipakai.

Setelah ditemukan proses pembuatan pakaian dengan menggunakan kapas yang dibuat menjadi benang, penggunaan bahan kulit sebagai bahan pakaian mulai meredup karena memang sulit didapatkan dan mahal harganya. Tetapi pada perand dunia pertama, jaket kulit dipopulerkan oleh para pilot pesawat terbang dengan tujuan menstabilkan suhu tubuh pilot pada ketinggian ribuan kaki di udara, dimana keadaan angin dan suhunya sangat ekstrim.

-

9

Industri penyamakan kulit adalah industri yang mengolah kulit mentah menjadi kulit jadi. Industri penyamakan kulit merupakan salah satu industri yang didorong perkembangannya sebagai penghasil devisa non migas. Potensi penyamakan kulit di Indonesia pada tahun 1994 terdiri dari 586 jumlah perusahaan ang terdiri dari industri kecil sebesar 489 unit dan industri menengah sebesar 8 unit, dengan kapasitas produksi sebesar 70,994 ton ( Dirjen industri aneka 1995).

Industri Penyamakan kulit sebagai salah satu Industri yang proses limbah yang masih sering dipermasalahkan, dan mempunyai konsekwen untuk dapat mencemari lingkungan yang ada disekitarnya baik melalui air, tanah dan udara. Salah satu contoh kasus terjadinya pencemaran lingkungan yang disebabkan oleh limbah Industri Kulit yang ada di

Garut.

2.2Sifat Karet dan Kulit 1. Karet

Struktur dasar karet alam adalah rantai linear unit isoprene (C5H8) yang berat molekul rata-ratanyatersebar antara 10.000 - 400.000.Karet alam mengandung beberapa bahan antara lain: karet hidrokarbon,

protein, lipid netral, lipid polar, karbohidrat, garam anorganik, dll. Protein dalam karet alam dapat mempercepat vulkanisasi atau menarik air dalam vulkanisat. Beberapa lipid ada yang merupakan bahan pencepat atau antioksidan. Protein juga dapat meningkatkan heat build up tetapi dapat juga meningkatkan ketahanan sobek.Karet alam lama kelamaan dapat meningkat viskositasnya atau menjadi keras. Ada jenis karet alam yang sudah ditambah bahan garam hidroksilamin sehingga tidak bisa mengeras dan disebut karet CV (contant viscosity). Karet alam bisa mengkristal pada suhu rendah (misalkan -26C).

-

10

2. Kulit Kulit merupakan organ terbesar dari tubuh yang menutupi seluruh

permukaan tubuh dan mempunyai beberapa fungsi yang penting besarnya 10-12% dari tubuh. Kulit adalah lapisan luar tubuh hewan ( kerangka luar ) tempat bulu hewan tumbuh (Sunarto, 2000 disitasi oleh Aidil rahmat et al ) senada dengan pernyataan Suardana et al (2008) bahwa kulit adalah lapisan luar tubuh binatang yang merupakan suatu kerangka luar, tempat bulu binatang itu tumbuh.

Kulit mamalia terbagi menjadi beberapa bagian dari segi histology menurut Judoamidjojo (1981)yaitu : Epidermis adalah lapisan luar kulit, Corium (derma) adalah bagian pokok tenunan kulit yang akan diubah menjadi kulit samak. dan, Hypodermis (subcutis), yang dikenal sebagai lapisan daging atau tenunan lemak, yang dihilangkan pada saat proses flesing pada proses penyamakan. Bagian bagian kulit dapat dilihat dalam

Irisan penampang kulit dan keterangannya Franson 1981disitasi oleh Hoeruman (2000) :

Gambar 1: Penampang kulit pada mamalia.

-

11

Tidak semua bagian kulit sama kualitasnya dalam satu lembar kulit, dijelaskan oleh Suardana et al, (2008). jenis kulit berdasarkan kualitasnya sebagai berikut :

1. Bagian punggung adalah bagian kulit yang letaknya ada pada

punggung dan mempunyai jaringan struktur yang paling kompak luasnya 40 % dari seluruh luas kulit.

2. Bagian leher mempunyai kriteria kulitnya agak tebal, sangat kompak tetapi ada beberapa kerutan.

3. Bagian bahu kulitnya lebih tipis, kualitasnya bagus, hanya terkadang ada kerutan yang dapat mengurangi kualitas.

4. Bagian perut dan paha struktur jaringan kurang kompak, kulit tipis dan mulur.

Dalam dunia industri kulit ada dua istilah yang menonjol yaitu hide dan skin. Hide adalah istilah kulit mentah yang berasal dari hewan berukuran besar dan berumur dewasa, misalnya : sapi, kerbau, unta, badak dan paus. Skin adalah kulit mentah yang berasal dari hewan yang berukuran kecil, misalnya domba, kambing, babi, dan reptil atau hewan

besar yang belum dewasa misalnya : anak sapi dan anak kuda (Sharpouse, 1957. disitasi oleh Hoeruman, 2000).

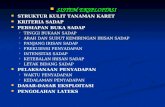

2.3Klasifikasi Karet dan Kulit 1. Klasifikasi Karet

Untuk mendapatkan barang karet dengan mutu yang baik, perlu dilakukan analisis karet beserta bahan kimia yang digunakan sebagai adiktif dalam pembuatan kompon karet, baik terhadap barang karet yang belum divulkanisasi maupun yang sudah divulkanisasi.

Analisis barang karet dapat dilakukan berupa pengujian sifat fisika dan analisis kimia, analisis kimia yang dilkukan meliputi analisis jenis bahan dan analisis jumlah setiap bahan yang terdapat dalam barang karet. Sedangkan analisis fisika meliputi uji ketebalan, kuat tarik,

-

12

kekerasan, perpanjangan putus, ketahanan sobek, bobot jenis, ketahanan kikis, ketahanan retak lentur dan organoleptis.

Analisis jenis bahan yang digunakan bertujuan untuk memberikan informasi mengenai jenis karet, bahan pelunak, bahan pengisi, bahan pencepat, antioksidan dan bahan kimia karet lainnya.

Analisis jumlah memberikan informasi tentang komposisi bahan utama penyusun barang karet yaitu karet, serta bahan pelunak, karbon black, abu dan ekstrak acetone. Hasil analisis dapat digunakan sebagai dasar perkiraan dalam pembuatan barang karet atau yang lebih baik.

Standar Nasional Indonesia Mutu Sol Karet Cetak No. SNI 0788-1989-A

No Uraian Satuan Persyaratan Kelas A Kelas B Kelas C 1 Tegangan putus Kg/cm2 Min. 150 Min. 120 Min. 50

2 Perpanjangan putus

% Min. 250 Min. 150 Min. 100

3 Kekerasan Shore A 55-80 55-80 55-80

4 Ketahanan sobek Kg/cm2 Min. 60 Min. 40 Min. 25

5 Perpanjangan tetap 50%

% Mak. 4 Mak. 7 Mak. 10

6 Bobot jenis g/cm3 Mak. 1,0 Mak. 1,5 Mak. 2,5

7 Ketahanan retak

lentur 150 kes

Tidak Retak

Tidak Retak

Tidak Retak

8 Organoleptis (keadaan dan atau kenampakan sol

Tidak cacat dan atau rusak yang serupa sobek, lubang, retak, goresan.

-

13

Pengujian Fisis Sifat-sifat fisis yang diuji dalam praktikum ini meliputi; uji tarik, uji

kemuluran, dan uji ketahanan sobek. Pengujian kuat tarik; pada vulkanisat sol luar sepatu adalah langkah

pertama menyiapkan vulkanisat sol luar sepatu dengan menipiskannya terlebih dahulu dengan mesin grading setelah itu sol dipotong menurut

mal uji kuat tarik. Setelah contoh uji siap dilakukan pengukuran ketebalan contoh uji

pada 3 titik yang berbeda dan dirata-ratakan hasilnya sebagai tebal contoh uji kemudian diukur luasnya dan kemudian contoh uji dijepit pada mesin tes tensil streght setelah semua terjepit atur satuan pada mesin tes tensil streght dalam satuan kg, kemudian dilakukan penarikan

dengan kecepatan 500 mm/menit sampai contoh uji terputus. Untuk menentukan jarak antara dua tanda dapat diketahui dengan cara mengukur jarak tersebut dengan penggaris. Kemudian dilakukan perhitungan dengan persamaan ;

TensilStreght BebanyangdicapaipadasaatujiKg

LuasPenampangawalcontohcm2

Uji ketahanan sobek; langkah pertama yaitu memotong karet vulkanisat sol luar sepatu sesuai dengan mal contoh uji ketahanan sobek. Setelah siap contoh uji dibelah sampai garis tengah dan kemudian kedua belahan dijepitkan pada pada mesin tes tensil streght dan dilakukan penarikan dengan kecepatan 500 mm/menit sampai contoh uji terputus. Kemudian dilakukan perhitungan dengan persamaan;

KetahananSobek tenagauntukmenyobekKg

lebarcontohujixtebalcontohuji

Pengujian dengan TG/DTA Deferensial thermonalyse ialah suatu metoda analisa yang

menggunakan perubahan suhu (panas) dari pada zat yang akan dianalisakan.

-

14

Kromatografi gas biasanya dipakai untuk analisa sampel yang berbentuk gas atau cairan dan padatan yang mudah menguap, sampel atau campuran yang hendak diperiksa disuntikan sedikit kedalam arus gas inert seperti N2, H2, He, Ar atau CO2 yang mengalir melalui kolom

yang berisi suatu medium. Sampel ini terbawa oleh gas inert mengalir melalui medium tadi, yang mempunyai sifat dapat berinteraksi dengan

kompone-komponen dalam campuran, dan akan menghambat aliran masing-masing komponen. Besarnya hambatan ini bagi masing-masing komponen berbeda-beda, sehingga komponen-komponen keluar dari kolom tidak bersama-sama akan tetapi satu persatu. Selanjutnya gas yang keluar dari kolom ini dilewetkan melalui suatu detektor, hambatan tadi disebabkan karena adanya absorpsi atau partisi oleh medium terhadap

masing-masing komponen. Besarnya gaya adsorpsi atau partisi tersebut, khas bagi masing-masing komponen. Perbedaan absorpsi atau partisi

inilah yang memungkinkan pemisahan dalam kolom tadi. TG/DTA adalah alat analisis yang digunakan untuk menganlisis

bahan yang berbentuk padatan dengan menggunakan perubahan suhu untuk mengetahui jenis dan sifat-sifat bahan yang dianalisa.

Pengujian Kimia Salah satu analisis dari barang karet adalah analisis jenis dan analisis

jumlah. Sebelum melakukan analisis jenis dan analisis jumlah terhadap contoh barang karet dilakukan persiapan (sampling). Contoh dibersihkan dan jika mengandung bahan serat atu logam, bagian karetnya dipisahkan dari bahan bahan tersebut. Jika terdiri dari beberapa lapisan karet yang jelas, karet tersebut dipisahkan dan bagian bertemunya lapisan dibuang. Bagian yang akan diuji digunting menjadi potongan potongan kecil dengan ukuran sisi 2 mm.

Sistematika analisis jenis dan analisis jumlah di Balai Penelitian Teknologi Karet Bogor, dimulai dengan melakukan uji pendahuluan terhadap contoh barang karet, yaitu uji bakar dan uji Lassaigne. Dari uji

-

15

tersebut akan diketahui jenis atau golongan polimernya, sehingga dapat ditentukan pelarut yang sesuai untuk mengekstraksi contoh. Aseton biasanya digunakan sebagai pelarut untuk mengeksraksi hampir semua polimer kecuali beberapa polimer tertentu seperti karet kloropren, karet

nitril dan poliuretan manggunakan metanol sebagai pelarut. Dari ekstraksi didapatkan 2 bagian, yaitu bagian ekstrak yang

biasanya disebut ekstrak aseton dan bagian karet. Ekstrak aseton dipisahkan dengan kolom kromatografi menjadi dua bagian, yaitu fraksi heksan yang mengandung bahan pelunak, serta fraksi aseton yang mengandung bahan pencepat dan antioksidan. Jenis bahan pelunak ditentukan dengan alat TLC. Biasanya cukup diketahui golongan bahan pencepat dan antioksidan yang dapat diketahui dengan melakukan spot

test.

Bagian karet setelah dipirolisis dipakai sebagai contoh uji analisis jenis polimer. Bagian karet juga digunakan sebagai contoh uji analisis barang karet guna mengetahui komposisi beberapa bahan dalam barang karet, yaitu polimer, carbon black, abu dan bahan pelunak. Jenis polimer ditentukan dengan alat IR, sedangkan analisis jumlah dilakukan dengan menggunakan alat TGA. Bagian karet yang dipirolisis akan meninggalkan sisa berupa residu pirolisat. Residu ini diabukan dengan

memanaskannya lebih lanjut. Abu yang didapat ditentukan dengan alat IR. IR untuk menentukan jenis bahan pengisinya.

Analisis kemurnian dilakukan untuk mengetahui apakah suatu bahan kimia karet masih dalam bentuk aslinya, serta masih memenuhi syarat

untuk digunakan sebagai bahan pencampur pengolahan karet. Yang dimaksud dengan bahan kimia karet adalah bahan pencepat, bahan

pelunak, antioksidan, penyetabil dan bahan bahan lain yang diperlukan dalam jumlah sedikit sebagai bahan penbantu dalam pengolahan karet. Analisis dilakukan dengan menggunakan TLC atau IR.

Identifikasi blooming dilakukan untuk mengetahui apakah noda yang timbul pada permukaan barang karet berasal dari bahan kimia dari

-

16

barang karet tersebut yang muncul ke permukaan dan mengetahui jenis bahan penyebab blooming tersebut. Identifikasi staining dilakukan untuk mengetahui apakah timbul perubahan warna pada permukaan karet apabila bersentuhan dengan bahan bahan tertentu, misalnya logam besi

dan tembaga, serta untuk mengetahui jenis bahan kimia penyebab staining tersebut. Analisis jenis bahan bahan tersebut dilakukan dengan alat TLC atau spot test.

2. Klasifikasi Kulit Usaha dibidang pengolahan kulit mempunyai prospek jangka

panjang yang cukup bagus, sehingga banyak bermunculan perusahaan perusahaan pengolahan kulit baik skala nasional maupun internasional

dalam pemasarannya, untuk menyeragamkan mutu/kualitas produk kulit di indonesia. Maka berdasarkan hal tersebut pemerintah indonesia

menerbitkan Standar Nasional Indonesia (SNI) untuk standar seleksi kulit mentah standar industri, antara lain sebagai berikut :

1. Kulit Domba Mentah Basah

Standar ini meliputi Diskripsi, klasifikasi, persyaratan, penandaan dan pengemasan serta pengambilan contoh. yaitu sebagai berikut :

1) Diskripsi Kulit Domba Mentah Basah adalah kulit yang diperoleh dari hasil pemotongan ternak domba, dimana kulit tersebut telah dipisahkan

dari seluruh bagian dagingnya, baik yang segar maupun yang digarami.

2) Persyaratan a) Kriteria dan spesifikasi

Bau, berbau khas kulit domba

-

17

Warna dan kebersihan, merata, segar/cerah, bersih dan tidak ada warna yang mencurigakan

Bulu, tidak rontok Ukuran kulit, dasar penentuan ukuran kulit dipergunakan

lembar kulit atau panjang kulit dalam cm/feet square Elastisitas, cukup elastis

Kandungan air

Kulit mentah segar, maksimum 66 %

Kulit mentah garaman, maksimum 25 % b) Cacat Mekanis : luka cambukan, goresan potongan pisau dan lain

lain

Parasit : caplak, lalat dan lain lain

Bahan pengawet, garam Na CL khusus untuk kulit garaman

Teknik, kontaminasi dan hygiene

c) Teknik Kulit setelah dipisahkan dari karkas kemudian dibersihkan dari

sisa-sisa daging/lemak yang menempel pada kulitKemudian kulit diawetkan dengan penggaraman dengan 2 cara yaitu:

Sistem pencelupan dalam larutan garam yaitu setelah kulit dibersihkan kemudian dicelupkan kedalam larutan garam jenuh selama 24 jam, lalu ditiriskan kemudian ditaburi kristal garam secukupnya untuk kemudian ditumpuk pada tempatnya.

Sistem penaburan garam kristal yaitu setelah kulit

dibersihkan lalu ditaburi kristal garam secukupnya untuk kemudian ditumpuk pada tempatnya

Catatan : penumpukan kedua cara ini diperhatikan agar tumpukan kulit paling bawa diberi alas papan dan jangan

-

18

mencuci kulit dengan air sebelum kulit digarami. Kulit siap untuk di proses lebih lanjut di industri penyamakan kulit.

d) Kontaminasi Tidak terkontaminasi oleh mikroorganisme dan serangga serta larvanya.

e) Hygiene Tempat penyimpanan harus bersih dan mudah dikontrol.

f) Mutu kulit Mutu kuit I, dengan syarat berbau kulit khas kulit domba

cerah bersih, tidak ada cacat (lubang-lubang , penebalan kulit). Kandungan airnya pada kulit mentah segar maksimum 66 %, sedangkan pada kulit mentah garaman 25%.

Mutu II, dengan syarat berbau khas kulit domba, cerah, bersih, cukup elastis, terdapat sedikit cacat diluar daerah

punggung (croupon) dan bulu tidak rontok. Kandungan airnya pada kulit mentah segar maksimum 66 %, sedangkan pada kulit mentah garaman maksimal 25 %.

Mutu kulit III, dengan syarat berbau khas kulit domba, warna tidak cerah, kurang elastis, tidak utuh/banyak cacat dan ada kerontokan bulu, Kandungan airnya pada kulit

mentah segar maksimum 66 %, sedangkan pada kulit mentah garaman maksimal 25 %.

Afkir / Reject, Menyimpang dari mutu I,II, dan III

-

19

g) Penandaan dan pengemasan Penandaan

Mutu kulit I

Mutu kulit II

Mutu kulit III

Pengemasan

Kulit dikemas berdasarkan lasifikasi mutu dengan

memakai label yang berisi

Nama pemilik

Mutu kulit

Jumlah lembar kulit

h) Pengambilan contoh Cara pengambilan contoh, untuk setiap mutu contoh (sample) di ambil secara acak 5 % dari jumlah lembar kulit atau minimal 1 (satu) lembar kulit,diuji organoleptis dan diambil oleh petugas yang bersertifikat dan berpengalamanyang ditetapkan oleh direktur jendral peternakan atau pejabat yang ditunjuk olehnya. Pemeriksaan organoleptik dengan nomor : Nomor 008-MP / SPI- NAK.

2. Kulit Kambing Mentah Basah Standar ini meliputi Diskripsi, Klasifikasi, Persyaratan, Penandaan dan Pengemasan serta pengambilan contoh, yaitu sebagai berikut :

1) Deskripsi Kulit kambing mentah basah adalah kulit yang diperoleh dari hasil pemotongan ternak kambing, dimana kulit tersebut telah dipisahkan dari seluruh bagian dagingnya, baik yang segar maupun yang digarami.

-

20

2) Persyaratan a) Kriteria dan spesifikasi

Bau, berbau khas kulit kambing Warna dan kebersihan, merata, segar/cerah, bersih dan tidak

ada warna yang mencurigakan Bulu, tidak rontok

Ukuran kulit, dasar penentuan ukuran kulit dipergunakan lembar kulit atau panjang kulit dalam cm/feet square

Elastisitas, cukup elastis

Kandungan air

Kulit mentah segar, maksimum 66 %

Kulit mentah garaman, maksimum 25 %

b) Cacat Mekanis : luka cambukan, goresan potongan pisau dan lain

lain

Termis : cap bakar/terkena api

Parasit : caplak, lalat dan lain lain Termis : cap bakar/terkena api

Bahan pengawet, garam Na CL khusus untuk kulit garaman

Tehnik, kontaminasi dan hygiene

c) Teknik Kulit setelah dipisahkan dari karkas kemudian dibersihkan dari sisa-sisa daging/lemak yang menempel pada kulit

d) Kemudian kulit diawetkan dengan penggaraman dengan 2 cara yaitu:

Sistem pencelupan dalam larutan garam yaitu setelah kulit dibersihkan kemudian dicelupkan kedalam larutan garam

-

21

jenuh selama 24 jam, lalu ditiriskan kemudian ditaburi kristal garam secukupnya untuk kemudian ditumpuk pada tempatnya.

Sistem penaburan garam kristal yaitu setelah kulit

dibersihkan lalu ditaburi kristal garam secukupnya untuk kemudian ditumpuk pada tempatnya. Catatan : penumpukan

kedua cara ini diperhatikan agar tumpukan kulit paling bawa diberi alas papan dan jangan mencuci kulit dengan air sebelum kulit digarami. Kulit siap untuk di proses lebih lanjut di industri penyamakan kulit.

g) Kontaminasi Tidak terkontaminasi oleh mikroorganisme dan serangga serta larvanya.

h) Hygiene Tempat penyimpanan harus bersih dan mudah dikontrol.

i) Kualitas Kulit Klasifikasi kualitas kulit domba mentah segar menurut

(Purnomo, 1985 disitasi oleh Hoeruman, 2000), adalah sebagai berikut : Kelas satu. Kulit harus berasal dari hewan sehat,

pemotongan dan persiapan yang benar, bebas dari lemak,

sisa daging dan kontaminasi tanda cacat. Setiap tanda, irisan, bekas penyakit, kerontokan rambut, hancur,

kerusakan karena asap, air dan serangga atau penyimpanan yang jelek akan menurunkan kelas kulit. Berat kulit harus 450 g atau lebih

-

22

Kelas dua. Kulit kelas dua seperti kulit kelas satu tetapi terdapat sedikit kerusakan pada satu sisi saja. Berat kulit tidak boleh kutang dari 340 g.

Kelas tiga. Kulit kelas tiga mungkin menunjukan dua dari cacatcacat dibawah ini :

Tanda cap kecil

Irisan dan lubang pada bagian perut

Sedikit rusak atau bulu rontok pada bagian perut

Kerusakan oleh asap, air, serangga pada bagian tepi.

Berat kulit tidak boleh kurang dari 300 g

Kelas empat. Kulit kelas empat adalah semua kulit dibawah kulit kelas tiga . berat kulit harus lebih dari 200 g

Kelas reject/penolakan. Kulit ditolak bila beratnya kurang dari 230 g, berasal dari hewan muda dan yang menunjukan kerusakan ekstensif dari berbagai sebab pada bagian tengah, sehingga tidak memadai untuk disamak

2.4 Pengolahan Karet dan Kulit 1. Karet / Lateks

1) Penerimaan Lateks Kebun Tahap awal dalam pengolahan karet adalah penerimaan lateks

kebun dari pohon karet yang telah disadap. Lateks pada mangkuk sadap dikumpulkan dalam suatu tempat kemudian disaring untuk memisahkan kotoran serta bagian lateks yang telah mengalami prakoagulasi. Setelah proses penerimaan selesai, lateks kemudian

dialirkan ke dalam bak koagulasi untuk proses pengenceran dengan air yang bertujuan untuk menyeragamkan Kadar Karet Kering.

-

23

2) Pengenceran Tujuan pengenceran adalah untuk memudahkan penyaringan

kotoran serta menyeragamkan kadar karet kering sehingga cara pengolahan dan mutunya dapat dijaga tetap. Pengenceran dapat dilakukan dengan penambahan air yang bersih dan tidak mengandung unsur logam, pH air antara 5.8-8.0, kesadahan air maks. 6 serta kadar bikarbonat tidak melebihi 0.03 %. Pengenceran dilakukan hingga KKK mencapai 12-15 %. Lateks dari tangki penerimaan dialirkan melalui talang dengan terlebih dahulu disaring menggunakan saringan aluminium Pedoman Teknis Pengolahan Karet Sit Yang Diasap (Ribbed Smoked Sit). Lateks yang telah dibekukan dalam bentuk lembaran-lembaran (koagulum).

3) Pembekuan Pembekuan lateks dilakukan di dalam bak koagulasi dengan

menambahkan zat koagulan yang bersifat asam. Pada umunya digunakan larutan asam format/asam semut atau asam asetat /asam cuka dengan konsentrasi 1-2% ke dalam lateks dengan dosis 4 ml/kg

karet kering Dasar Pengolahan Karet. Jumlah tersebut dapat diperbesar jika di dalam lateks telah ditambahkan zat antikoagulan sebelumnya. Penggunaan asam semut didasarkan pada kemampuannya yang cukup baik dalam menurunkan pH lateks serta harga yang cukup terjangkau bagi petani karet dibandingkan bahan koagulan asam lainnya. Tujuan dari penambahan asam adalah untuk menurunkan pH lateks pada titik isoelektriknya sehingga lateks akan membeku atau berkoagulasi, yaitu pada pH antara 4,5-4,7. Asam dalam hal ini ion H+ akan bereaksi dengan ion OH- pada protein dan senyawa lainnya untuk menetralkan muatan listrik sehingga terjadi koagulasi pada lateks.

Penambahan larutan asam diikuti dengan pengadukan agar tercampur ke dalam lateks secara merata serta membantu

-

mempercepat proses pembekuan. Pengadukan dilakukan dengan 6-10 kali maju dan mundur secara perlahan untuk mencegah terbentuknya gelembung udara yang dapat mempegaruhi mutu sit yang dihasilkan. Kecepatan penggumpalan dapat diatur dengan mengubah perbandingan lateks, air dan asam sehingga diperoleh hasil bekuan atau disebut juga koagulum yang bersih dan kuat. Lateks akan membeku setelah 40 menit. Proses selanjutnya ialah pemasangan plat penyekat yang berfungsi untuk membentuk

koagulum dalam lembaran yang seragam.

Kualifikasi Ragam Sit RSS 1

Kelas ini harus memenuhi persyaratan yaitu, sit yang dihasilkan harus benar-benar kering, bersih, kuat, tidak ada cacat, tidak berkarat, tidak melepuh serta tidak ada benda-benda pengotor. Jenis RSS 1 tidak boleh ada garis-garis pengaruh dari oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar

kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Bila terdapat gelembung-gelembung berukuran kecil (seukuran jarum pentul) masih diperkenankan, asalkan letaknya tersebar merata. Pembungkusan harus baik agar tidak terkontaminasi jamur. Tetapi, bila sewaktu diterima terdapat jamur pada pembungkusnya, masih dapat diizinkan asalkan tidak masuk ke

dalam karetnya.

Gambar 2: Proses penggilingan koagulum menjadi lembaran sit.

-

25

RSS 2 Kelas ini tidak terlalu banyak menuntut kriteria. Standar RSS 2 hasilnya harus kering, bersih, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Sit tidak diperkenankan

terdapat noda atau garis akibat oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan

berlebihan, warna terlalu tua serta terbakar. Sit kelas ini masih menerima gelembung udara serta noda pohon yang ukurannya agak besar (dua kali ukuran jarum pentul). Zat-zat damar dan jamur pada pembungkus, kulit luar bandela atau pada sit di dalamnya masih dapat ditorerir. Tetapi bila sudah melebihi 5% dari bandela, maka sit akan ditolak.

RSS 3 Standar karet RSS 3 harus kering, kuat, bagus, tidak cacat, tidak

melepuh dan tidak terdapat kotoran. Bila terdapat cacat warna, gelembung udara besar (tiga kali ukuran jarum pentul), ataupun noda-noda dari kulit tanaman karet, masih ditorerir. Namun, tidak diterima jika terdapat noda atau garis akibat oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Jamur

yang terdapat pada pembungkus kulit luar bandela serta menempel pada sit tidak menjadi masalah, asalkan jumlahnya tidak melebihi 10% dari bandela dimana contoh diambil.

RSS 4

Standar karet RSS 4 harus kering, kuat, tidak cacat, tidak melepuh serta tidak terdapat pasir atau kotoran luar. Yang diperkenankan

adalah bila terdapat gelembung udara kecil-kecil sebesar 4 kali ukuran jarum pentul, karet agak rekat atau terdapat kotoran kulit pohon asal tidak banyak. Mengizinkan adanya noda-noda asalkan jernih. Sit lembek, suhu pengeringan terlalu tinggi dan karet terbakar tidak bisa diterima. Bahan damar atau jamur kering pada

-

26

pembungkus kulit bagian luar bandela serta pada sit, asalkan tidak melebihi 20% dari keseluruhan masih mungkin untuk kelas RSS 4.

RSS 5 Karet yang dihasilkan harus kokoh, tidak terdapat kotoran atau benda asing, kecuali yang diperkenankan. Dibanding dengan

kelas RSS yang lain RSS 5 adalah yang terendah standarnya. Bintik-bintik, gelembung kecil, noda kulit pohon yang besar, karet agak rekat, kelebihan asap dan sedikit belum kering masih termasuk dalam batas toleransi. Bahan damar atau jamur kering pada pembungkus kulit bagian luar bandela serta pada sit, asalkan tidak melebihi 30% dari keseluruhan masih mungkin untuk kelas

RSS 5. Pengeringan pada suhu tinggi dan bekas terbakar tidak diperkenankan untuk jenis kelas ini .

4) Penggilingan Penggilingan dilakuan setelah proses pembekuan selesai. Hasil

bekuan atau koagulum digiling untuk mengeluarkan kandungan air,

mengeluarkan sebagian serum, membilas, membentuk lembaran tipis dan memberi garis pada lembaran. Untuk memperoleh lembaran sit,

koagulum digiling dengan beberapa gilingan rol licin, rol belimbing dan rol motif (batik). Setelah digiling, sit dicuci kembali dengan air bersih untuk menghindari permukaan yang berlemak akibat penggunaan bahan kimia, membersihkan kotoran yang masih

melekat serta menghindari agar sit tidak menjadi lengket saat penirisan. Koagulum yang telah digiling kemudian ditiriskan diruang

terbuka dan terlindung dari sinar matahari selama 1-2 jam. Tujuan penirisan adalah untuk mengurangi kandungan air di

dalam lembaran sit sebelum proses pengasapan. Penirisan tidak boleh terlalu lama untuk menghindari terjadinya cacat pada sit yang dihasilkan, misalnya timbul warna yang seperti karat akibat

-

teroksidasi. Penirisan dilakukan pada tempat teduh dan terlindung dari sinar matahari.

5) Sortasi Sit yang telah matang dari kamar asap diturunkan kemudian

ditimbang dan dicatat dalam arsip produksi. Proses sortasi dilakukan secara visual berdasrkan warna, kotoran, gelembung udara, jamur dan kehalusan gilingan yang mengacu pada standard yang terdapat pada SNI 06-0001-1987. Secara umum sit diklasifikasikan dalam mutu RSS 1, RSS 2, RSS 3, RSS 4, RSS 5 dan Cutting. Cutting merupakan potongan dari lembaran yang terlihat masih mentah, atau terdapat gelembung udara hanya pada sebagian kecil, sehingga dapat digunting

2. Kulit Penyamakan kulit (memasak atau memproses kulit binatang agar

menjadi berwarna, tahan lama, dan halus) terdiri atas banyak proses panjang, dan garis besarnya dibagi 3 proses utama yaitu proses awal

Gambar 3: Proses pengasapan karet sit asap dalam kamar asap.

Gambar 4: Proses Sortasi.

-

28

(beam house atau proses rumah basah), proses penyamakan, dan finishing.

a. Proses awal terdiri atas : 1) Perendaman

Maksud perendaman ini adalah untuk mengembalikan sifat- sifat kulit mentah menjadi seperti semula, lemas, lunak dan sebagainya. Kulit mentah kering setelah ditimbang, kemudian direndam dalam 800- 1000 % air yang mengandung 1 gram/ liter obat pembasah dan antiseptic, misalnya tepol, molescal, cysmolan dan sebagainya selama 1- 2 hari. Kulit dikerok pada bagian dalam kemudian diputar dengan drum tanpa air selama 1/ 5 jam, agar serat kulit menjadi longgar sehingga mudah dimasuki air dan kulit lekas menjadi basah kembali. Pekerjaan perendaman diangap cukup apabila kulit menjadi lemas, lunak, tidak memberikan perlawanan dalam pegangan atau bila berat kulit telah menjadi 220- 250% dari berat kulit mentah kering, yang berarti kadar airnya mendekati kulit segar (60%-65%). Pada proses perendaman ini, penyebab pencemarannya ialah sisa desinfektan dan kotoran- kotoran yang

berasal dari kulit. Untuk mengembalikan kadar air yang hilang selama proses pengeringan sebelumnya, kulit basah lebih mudah

bereaksi dengan bahan kimia penyamak, membersihkan dari sisa kotoran, darah, garam yang masih melekat pada kulit.

2) Pengapuran Maksud proses pengapuran ialah :

Menghilangkan epidermis dan bulu.

Menghilangkan kelenjar keringat dan kelenjar lemak. Menghilangkan semua zat-zat yang bukan collagen yang aktif

menghadapi zat-zat penyamak. Cara mengerjakan pengapuran, kulit direndam dalam larutan

yang terdiri dari 300-400 % air (semua dihitung dari berat kulit

-

29

setelah direndam), 6-10 % Kapur Tohor Ca (OH)2, 3-6 % Natrium Sulphida (Na2S). Perendaman ini memakan waktu 2-3 hari. Dalam proses pengapuran ini mengakibatkan pencemaran yaitu sisa- sisa Ca (OH)2, Na2S, zat-zat kulit yang larut, dan bulu yang terepas.

Pengapuran berfungsi membengkakan kulit untuk melepas sisa daging, menyabunkan lemak pada kulit, pembuangan sisik,

pembuangan daging.

3) Pembelahan (Splitting). Untuk pembuatan kulit atasan dari kulit mentah yang tebal

(kerbau-sapi) kulit harus ditipiskan menurut tebal yang dikehendaki dengan jalan membelah kulit tersebut menjadi beberapa lembaran dan dikerjakan dengan mesin belah ( Splinting Machine). Belahan kulit yang teratas disebut bagian rajah (nerf), digunakan untuk kulit atasan yang terbaik. Belahan kulit dibawahnya disebut split, yang

dapat pula digunakan sebagai kulit atasan, dengan diberi nerf palsu secara dicetak dengan mesin press (Emboshing machine), pada tahap penyelesaian akhir. Selain itu kulit split juga dapat digunakan untuk kulit sol dalam, krupuk kulit, lem kayu dll. Untuk pembuatan kulit sol, tidak dikerjakan proses pembelahan karena diperlukan seluruh tebal kulit.

4) Pembuangan Kapur(deliming) Oleh karena semua proses penyamakan dapat dikatakan

berlangsung dalam lingkungan asam maka kapur didalam kulit

harus dibersihkan sama sekali. Kapur yang masih ketinggalan akan mengganggu proses- proses penyamakan. Misalnya :

Untuk kulit yang disamak nabati, kapur akan bereaksi dengan zat penyamak menjadi Kalsium Tannat yang berwarna gelap dan keras mengakibatkan kulit mudah pecah.

-

30

Untuk kulit yang akan disamak krom, bahkan kemungkinan akan menimbulkan pengendapan Krom Hidroksida yang sangat merugikan.

Pembuangan kapur akan mempergunakan asam atau garam

asam, misalnya H2SO4, HCOOH, (NH4)2SO4, Dekaltal dll.Pembuangan kapur berguna untuk menghilangkan kapur dan

menetralkan kulit dari suasana basa, menghindari pengerutan kulit, menghindari timbulnya endapan kapur, pengikisan protein.

5) Pengasaman (Pickle) Proses ini dikerjakan untuk kulit samak dan krom atau kulit

samak sintetis dan tidak dikerjakan untuk kulit samak nabati atau kulit samak minyak. Maksud proses pengasaman untuk mengasamkan kulit pada pH 3- 3,5 tetapi kulit kulit dalam keadaan tidak bengkak, agar kulit dapat menyesuaikan dengan pH bahan

penyamak yang akan dipakai nanti. Selain itu pengasaman juga berguna untuk:

Menghilangkan sisa kapur yang masih tertinggal.

Menghilangkan noda- noda besi yang diakibatkan oleh Na2S, dalam pengapuran agar kulit menjadi putih bersih. Pengasaman (pickle) untuk memberikan suasana asam pada

kulit sehingga lebih sesuai dengan senyawa penyamak dan kulit lebih tahan terhadap seranga bakteri pembusuk). Pada kulit sapi, dilakukan proses pembuangan bulu menggunakan senyawa Na2S.

b. Proses penyamakan.

Sesuai dengan jenis kulit, tahapan proses penyamakan bisa berbeda. Kulit dibagi atas 2 golongan yaitu hide (untuk kulit berasal dari binatang besar seperti kulit sapi, kerbau, kuda dll), dan skin (untuk kulit domba, kambing, reptil dll). Jenis zat penyamak yang digunakan mempengaruhi hasil akhir yang diperoleh. Penyamak

-

31

nabati (tannin) memberikan warna coklat muda atau kemerahan, bersifat agak kaku tetapi empuk, kurang tahan terhadap panas. Penyamak mineral paling umum menggunakan krom. Penyamak krom

menghasilkan kulit yang lebih lemas, lebih tahan terhadap panas.

Lewat proses penyamakan, dilakukan proses pemeraman yaitu menumpuk atau menggantung kulit selama 1 malam dengan tujuan untuk menyempurnakan reaksi antara molekul bahan penyamak dengan kulit.

c. Proses Penyelesaian (Finishing) Untuk menentukan kualitas hasil akhir (leather). Terdiri atas

beberapa tahapan proses yang bervariasi sesuai dengan jenis kulit, bahan penyamak yang digunakan, dan kualitas akhir yang diinginkan. Proses finishing akan membentuk sifat-sifat khas pada kulit seperti kelenturan, kepadatan, dan warna kulit.

1) Proses perataan (setting out). Bertujuan untuk menghilangkan lipatan-lipatan yang terbentuk selama proses sebelumnya dan

mengusahakan terciptanya luasan kulit yang maksimal. proses

perataan sekaligus juga akan mengurangi kadar air karena kandungan air dfalam kulit akan terdorong keluar (striking out).

2) Pengeringan (mengurangi kadar air kulit sampai batas standar biasanya 18 - 20 %).

3) pelembaban (menaikkan kandungan air bebas dalam kulit untuk persiapan perlakuan fisik di proses selanjutnya).

4) pelemasan (melemaskan kulit dan mengembalikan kerutan-kerutan sehingga luasan kulit menjadi normal kembali).

5) pementangan (untuk menambah luas kulit). 6) pengampelasan (untuk menghalukan permukaan kulit). Kulit

samakan bisa dicat untuk memperindah tampilan kulit.

-

2.5 Pengolahan Limbah Karet dan Kulit1. Karet

Proses pengolahan limbah dalamindustri karet

bagian diantaranya a. Pengolahan secara fisik.

Pengolahan Limbah Karet dan Kulit

Proses pengolahan limbah dalamindustri karet meliputi 3

bagian diantaranya Pengolahan secara fisik.

meliputi 3

-

b. Pengolahan secara Kimia

c. Pengolahan secara Biologi.

Pengolahan secara Kimia

Pengolahan secara Biologi.

-

34

2. Kulit Limbah cair industri penyamakan kulit nampak paling

menonjol dibandingkan limbah padat maupun gasnya karena volumenya yang cukup banyak yaitu 30-70 L/Kg bahan baku

yang diolah dari awal. Disamping volume yang banyak, zat- zat pencemaran yang terkandung dapat menimbulkan dampak negatif

terhadap lingkungan dan dampak yang paling cepat berpengaruh adalah berbau busuk dan kadang- kadang secara visual nampak berbuih banyak. Secara umum air limbah penyamakan kulit mengandung bagian- bagian dari kulit seperti bulu, sisa daging, potongan kulit dan bahan kimia sisa dari yang ditambahkan dalam proses penyamakan kulit.

Untuk mengantisipasi peningkatan jumlah limbah yang dibuang ke sungai, pada awal 1980-an, saat Garut dipimpin oleh Bupati Taufik Hidayat, ada rencana untuk merelokasi sentra industri kulit Sukaregang, namun tidak terealisasi. Oleh penerusnya, Bupati Toharudin Gani rencana tersebut kembali dicoba diwujudkan namun tak juga berhasil.

Karena berbagai hambatan itu, akhirnya yang dapat dilaksanakan adalah revitalisasi. Artinya, lokasi Sukaregang akan

ditata sedemikian rupa, termasuk ditetapkannya zona-zona industri serta pembatasan jumlah industri dengan dilengkapi instalasi pengelolaan air limbah (IPAL). Untuk revitalisasi ini pemerintah pusat memberi bantuan untuk membangun dua buah

instalasi pengelolaan air limbah (IPAL) pada 1992 agar air dari Sukaregang dapat kembali bersih saat dialirkan ke sungai. IPAL

tersebut baru dapat beroperasi pada 1994, namun persoalan limbah tidak selesai karena jumlah IPAL yang ada tidak sesuai dengan jumlah limbah yang dihasilkan industri kulit Sukaregang. Kesadaran masyarakat pengusaha akan persoalan limbah ini juga kurang mendukung. Hingga kini hanya beberapa yang mau

-

35

membangun IPAL sendiri. Padahal, untuk menangani masalah limbah idealnya setiap perusahaan memiliki satu mesin recovery sendiri.

Secara garis besar proses pengolahan limbah cair

penyamakan kulit adalah sebagai berikut: Pemisahan Padatan Kasar

Segresi Ekualisasi

Koagulasi

a. Pemisahan Padatan Kasar Sebelum diolah air limbah perlu disaring terlebih

dahulu untuk menghilangkan padatan kasar yang dapat menutup pipa, pompa-pompa dan saluran- saluran. Pada

proses ini lebih dari 30% padatan tersuspensi total dalam cairan air limbah dapat dihilangkan dengan saringan.

b. Segresi

Pada tahap ini dilakukan pemisahan cairan-cairan limbah yang mempunyai sifat khas dan memerlukan

perlakuan tertentu untuk menangani zat pencemar agar

nanti setelah dicampur dengan cairan limbah yang lain tidak menimbulkan kontradiksi yang merugikan. Adapun cairan-cairan limbah dari proses penyamakan kulit yang

perlu dipisahkan adalah:

Cairan limbah pengapuran (buang bulu) Cairan limbah ini banyak mengandung Sulfida dari

Na2S atau NaHS sisa dari proses buang bulu sebagai agensia perontok bulu/ rambut. Sebelum proses pengolahan segresi air limbah pada proses buang bulu

-

36

berwarna putih kehijauan dan kotor, dengan konsntrasi pH 10-12,5 dengan total solid 16.000- 45.000 mg/l. Namun setelah proses pengolahan dapat menetralisir asam, serta kandungan slfida yang terkandung didalamnya dapat

teratasi. Hal ini dapat dilakukan dengan dua cara: 1) Oksidasi Katalitik Sulfida,

Yaitu dengan aerasi dan pemberian mangan sebagai katalisator. Seharusnya hal ini dilakukan setiap hari untuk menghindari bau busuk (H2S) dari air limbah tampungan. Aerasi dapat dilakukan pada tang ki yang memanjang keatas (tinggi) dan udara dihembuskan dari bagian dasar melalaui difusir atau dapat juga memakai aerator.

2) Pengendapan Langsung Fero sulfat dan feri klorida dapat digunakan untuk

menghilangkan sulfida dari larutan denganpengendapan. Pengolahan ini akan menurunkan pH karena hidroksidanya mengendap.

3) Cairan limbah Krom. Pengendapan krom relatif mudah dilakukan,

pengendapan limbah krom dapat mempengaruhi biaya produksi/ pengolahan limbahnya. Pada pengolahan ini menghasilkan cairan supernatan yang hampir bebas krom dan juga dapat menurunkan BOD.

c. Ekualisasi

Proses pengolahan pada bak ekualisasi bertujuan untuk penghilangan sulfida dan krom agar dapat menghemat air yang dapat mengencerkan limbah kapran dan cairan limbah krom sebelum diolah lebih lanjut. Pada tahapan ini juga meningkatkan efisiensi pengolahan dan untuk menghindari

-

37

rancangan baik yang diantisipasi untuk aliran puncak (Peak Flow) maka dilakukan sistem pengaturan laju aliran dan pencampuran seluruh air limbah.

Praktek pencampuran ini meberi kesempatan terjadinya proses netralisasi dan pengendapan. Oleh karena itu sebaiknya air limbah dicampur dengan baik dan intensif,

misalnya dengan mixer atau blower mengingat dalam bak ini padatan tersuspensinya dijaga jangan samapai mengendap dan kondisi air limbahnya harus aerobik, hal ini dapat dicapai dengan menghembuskan udara dari dasar bak melaluai beberapa difuser untuk memasok O2 yang intensif. Tenaga yang diperlukana untuk mengaduk kira- kira 30

watt/m2 air limbah. Jika dilakukan injeksi udara pada bak sedalam 2-4 m, aliran udara optimalnya 3-4 m3/jam per m2 permukaan bak. Dalam bak ekualisasi dapat dilakukan pergantian garam- garam aluminium maka penghilangan

Nitrogen melalui proses nitrifikasi/denitrifikasi perlu dilakukan.Pada tahapan ini untuk meningkatkan efisiensi

pengolahan dan untuk menghindari rancangan baik yang diantisipasi untuk aliran puncak (Peak Flow) maka dilakukan sistem pengaturan laju aliran dan pencampuran seluruh air limbah.

d. Koagulasi

Pada tahapan ini dilakukan perlakuan fisiko kimiawi untuk menghilangkan BOD dan padatan. Dengan

perlakuan fisiko kimiawi yang relatif mudah dan sederhana dapat menghilangkan >95% padatan tersuspensi dan BOD sekitar 70%. Untuk menghilangkan BOD sepenuhnya dapat dilakukan dalam pengolahan proses biologis selanjutnya.

-

38

Perlakuan fisiko kimia terhadap air limbah penyamakan kulit terdiri dari perlakuan awal dengan pemberian penggumpal yang dilanjutkan dengan pemberian pengendap sampai dengan pemisahan

lumpurannya untuk dibuang. Efesiensi penggumpalan dapat diperoleh dengan

penambahan larutan pengendap yang berupa larutan polyelektrolit anionik rantai panjang dengan konsentrasi 1-10 mg/l.

e. Pengolahan Limbah Cair dengan Proses Biologis Dalam persyaratan baku mutu air limbah, maka perlu

adanya pegolahan sekunder. Pilihan cara pengolahan sekunder untuk air limbah penyamakan kulit sebagai

berikut: 1) Filter biologis.

Filter biologis dalam pengolahan limbah penyamakan kulit sering tidak dipertimbangkan.

Lumpur aktif (kolam oksidasi). Pengolahan lumpur aktif pada prinsipnya adalah

mempertemukan antara air limbah yang mengandung bahan pengencer organik dengan sejumlah besar bakteri aerob dan mokroorganisme lain yang terkandung dalam

lumpur biologis (lumpur aktif). Pengolahan dengan lumpur aktif berbeban ringan sangat

sesuai untuk air limbah penyamakan kulit. Cara ini dikenal deng oksidasi kolam pasveer.

Lumpur aktif konvensional.

Jika dibandingkan dengan cara konvensional yang berbeban berat, maka waktu yang

-

39

diperlukan adalah 2-4 hari dan beban organik yang ringan lebih mudah menahan variasi keadaan air limbah dan beban mendadak yang menjadi proses penyamakan kulit, dengan demikian lumpur yang dihasilkan berkurang. Kolam oksidasi pasveer relatif lebih murah, dan

pemeliharaannya mudah, juka dioprasikan sebagaimana mestinya dapat menghasilkan air limbah terolah dengan BOD , 20 mg/l. Pengolah dengan lumpur aktif konvensional (beban berat) dapat dipilih dengan cara pegolahan sekundernya jika lahan yang ada sangat tebatas. Oksidasi berlangsung terus menerus dalam bk aerasi karena itu kebutuhan aerasinya juga agak intensif ( sampai kra- kira 1 Kw/ kg BOD). Waktu tingga l yang diperlukan hanya 6-12 jam sudah cukup.

2) Lagun (kolam) Ada pendekatan lain bagi daerah pedesaan atau yang

memiliki lahan luas, yaitu kolam dapat dibuat dengan biaya rendah dan perawatan pengolahan juga sangat mudah. Ada beberapa pilihannya : Kolam aerob

Dapat mengurangi sampai >85% BOD dalam waktu 10 hari, namun biasanya kolam tersebut

mengeluarkan pencemaran udara dan memungkinkan terbentuknya kembali sulfida bersamaan dengan terlepasnya gas H2S. Hal ini sesuai bila hanya untukpemanfaatan ruang/ ahan dan biaya kolam-kolam tersebut rendah, sedangkan

-

40

yang diperlukan hanya membuat kedalaman 3 meter.

Kolam Fakultatif.

Dengan 2 lapisan (zone) pengolahan yaitu lapisan aerob (yang ada di atas, berhubungan dengan udara) dal lapisan anaerob (zone di bawahnya). Biasanya berukuran lebih besar dari an aerob dan kurang efektif.Kolam ini lebih mengandalkan kekuatn fotosintetik dengan demikian tergantung pada perubahan musim dan tidak dapat diperiksa/ dipantau dengan baik.

Kolam Aerasi

Kolam ini sudah banyak dioperasikan di banyak perusahaan dan membutuhkan tenaga 10 30 w/m3

yang biasanya digunakan adalah aerator permukaan mekanik.

-

41

BAB III

PENUTUP 3.1 Simpulan

Karet berasal dari lateks atau getah karet dan pada perkembangannya

dihasilkan secara sintetik. Karet menjadi sangat familiar setelah goodyear menemukan teknik untuk memperkeras karet yang disebut sebagai proses

vulkanisasi. Sedangkan kulit sudah mulai digunakan sejak zaman prasejarah sebagai pakaian.

Struktur dasar karet alam adalah rantai linear unit isoprene (C5H8) yang berat molekul rata-ratanyatersebar antara 10.000 - 400.000.Karet alam

mengandung beberapa bahan antara lain: karet hidrokarbon, protein, lipid netral, lipid polar, karbohidrat, garam anorganik, dll.Sedangkan untuk kulit

terbagi menjadi beberapa bagian dari segi histology menurut Judoamidjojo (1981)yaitu : Epidermis adalah lapisan luar kulit, Corium (derma) adalah bagian pokok tenunan kulit yang akan diubah menjadi kulit samak. dan, Hypodermis (subcutis), yang dikenal sebagai lapisan daging atau tenunan lemak, yang dihilangkan pada saat proses flesing pada proses penyamakan.

Untuk menentukan kualifikasi karet dapat dilakukan dengan analisis

barang karet berupa pengujian sifat fisika dan analisis kimia, analisis kimia yang dilkukan meliputi analisis jenis bahan dan analisis jumlah setiap bahan yang terdapat dalam barang karet. Sedangkan analisis fisika meliputi uji ketebalan, kuat tarik, kekerasan, perpanjangan putus, ketahanan sobek, bobot jenis, ketahanan kikis, ketahanan retak lentur dan organoleptis. Sedangkan untuk kualifikasi kulit sudah ditentukan berdasarkan SNI.

Proses pengolahan karet terdiri dari: 1. Penerimaan Lateks Kebun 2. Pengenceran 3. Pembekuan 4. Penggilingan 5. Sortasi

-

42

Proses pengolahan kulit terdiri dari: 1. Proses awal:

Perendaman Pengapuran

Pembelahan (Splitting) Pembuangan Kapur (deliming) Pengasaman (Pickle)

2. Proses penyamakan.

3. Proses Penyelesaian (Finishing)

Proses pengolahan limbah karet sampai saat ini masih menjadi msalah, tapi untuk mengurngi dampak negatif yang bisa ditimbulkan proses pengolahan limbah bisa dilakukan secara fisika, biologi dan kimia. Sedangkan untuk kulit proses pengolahan limbah dilakukan dengan pemisahan padatan kasar, segresi, ekualisasi dan koagulasi

3.2 Saran Industri karet dan kulit telah banyak membantu dalam meningkatkan

kesejahtraan masyarakat, memberikan lapangan pekerjaan dan sebagai sumber devisa bagi negara. Tetapi pengelolaan yang tidak disertai dengan kesadaran lingkungan akan menghasilkan dampak negatif bagi ekologi. Seperti pengolahan kulit di Garut yang telah mencemari lingkungan. Diharapkan adanya penyuluhan-penyuluhan dan bantuan teknologi agar para pengusaha,

khususnya home industry dapat mengolah limbah hasil produksi sehingga tidak merugikan lingkungan.

-

43

DAFTAR PUSTAKA Balai Penelitian Perkebunan Sembawa. 1981. Penyadapan Tanaman Karet. Seri

Pedoman No.1. Badan Peneliti dan Pengembangan Pertanian: Palembang. Judoamidjodjo, Mulyono. 1981. Defek-defek Pada Kulit Mentah dan Kulit Samak.

Bhatara Karya Aksara: Jakarta.

Purnomo, B. 1985. Pengetahuan Dasar Teknologi Penyamakan Kulit. Akademi Teknologi Kulit. Yogyakarta.

Suseno, Rs. Suwarti.1989. Pedoman Teknis Pengolahan Karet Sit Yang Diasap (Ribbed Smoked Sit). Balai Penelitian Perkebunan Bogor: Bogor.

Tim Penulis PS. 2005. Karet ; Strategi Pemasaran Budidaya dan Pengolahannya. Penebar Swadaya: Jakarta.

Triwijoso, Sri Utami. 1995. Pengetahuan Umum Tentang Karet Hevea. Dalam Kumpulan Makalah : In House Training, Pengolahan Lateks Pekat dan

Karet Mentah. No : 1. Balai Penelitian Teknologi Karet Bogor: Bogor.

Wijayadi Swarnam. 2005. Teknologi Limbah Edisi Spesial. Pusat Pengembangan Teknologi Limbah Cair: Jakarta.

Zuhra, Cut Fatima. 2006. Karet. Karya Tulis Ilmiah. Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sumatera Utara: Medan.