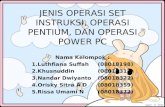

JENIS OPERASI SET INSTRUKSI, OPERASI PENTIUM, DAN OPERASI POWER PC

BAB II LANDASAN TEORI 2.1 Definisi Leaneprints.umm.ac.id/56509/3/Bab II.pdf · 5 value stream...

Transcript of BAB II LANDASAN TEORI 2.1 Definisi Leaneprints.umm.ac.id/56509/3/Bab II.pdf · 5 value stream...

4

BAB II

LANDASAN TEORI

2.1 Definisi Lean

Menurut Gaspersz (2007) Lean adalah suatu upaya terus-menerus untuk

menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value

added) produk (barang dan/atau jasa) agar memberikan nilai kepada pelanggan

(customer value). Tujuan Lean adalah meningkatkan terus-menerus customer

value melalui peningkatan terus-menerus rasio antara nilai tambah terhadap waste

(the value-to-waste ratio).

Pengembangan sistem produksi ramping yang dipelopori Toyota Production

System oleh Taiichi Ohno membuat Lean Manufacturing populer dengan sebutan

“Just-In-Time Manufacturing”, Adapun beberapa definisi dari beberapa Lean

adalah :

1. Definisi lean menurut Neha, Singh, Simran, & Pramod (2013) merupakan

strategi untuk mencapai perbaikan terus-menerus yang signifikan dalam

peningkatan kinerja yang berkesinambungan dalam menghapus waste

sumber daya dan waktu dalam keseluruhan proses bisnis yang dijalankan.

2. Hines & Taylor (2000) menyatakan lean merupakan suatu konsep untuk

memuaskan pelanggan dengan cara menghilangkan atau setidaknya

mengurangi kegiatan yang boros sepanjang value stream yang mana

pelanggan tidak akan membayarnya.

3. Pendekatan lean manufacturing menurut Minto Waluyo (2010)

merupakan suatu upaya strategi perbaikan secara continue dalam proses

produksi untuk mengidentifikasi jenis – jenis dan faktor penyebab

terjadinya waste dengan meminimasi waste agar aliran nilai (value stream)

dapat berjalan lancar sehingga waktu produksi lebih efisien. Mengenai

beberapa definisi dari konsep lean diatas dapat disimpulkan bahwa lean

manufacturing merupakan suatu pendekatan sistematis sebagai upaya

peningkatan terus menerus (continuous improvement) untuk mengejar

keunggulan industri manufaktur dengan cara meminimasi waste sepanjang

5

value stream aktivitas operasi produk (material, work in process, output)

agar menjadi operasi yang ramping, efisien dan mampu meningkatkan

nilai tambah (value added) produk (barang/jasa) agar memberikan nilai

kepada pelanggan (customer value).

Terdapat lima prinsip dasar lean :

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan

perspektif pelanggan, di mana pelanggan menginginkan produk (barang

dan/atau jasa) berkualitas superior, dengan harga yang kompetitif dan

penyerahan yang tepat waktu.

2. Mengidentifikasi value stream mapping (pemetaan proses pada value

stream) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernnilai tambah dari semua

aktivitas sepanjang proses value stream itu.

4. Mengorganisasiakan agar material, informasi, dan produk itu mengalir

secara lancar dan efisien sepanjang proses value stream menggunakan

sistem tarik (pull system).

5. Terus-menerus mencari berbagai teknik dan alat peningkatan (improvment

tools and techniques) untuk mencapai keunggulan dan peningkatan terus-

menerus.

Menurut Hines & Taylor (2000), lean thinking menyaring intisari dari

pendekatan lean ke dalam lima prinsip utama yaitu specify value, identify whole

value stream, flow, pull system, perfection.

1. Nilai bagi pelanggan (Specify Value)

Menentukan apa yang dapat memberikan atau tidak dapat memberikan nilai

(value) dan dipandang dari sudut pandang pelanggan serta perusahaan

harus berfokus pada customer needs.

2. Mengidentifikasi value stream (Identify Whole Value Stream)

6

Mengidentifikasi seluruh tahapan yang diperlukan, dimulai dari proses

desain, pemesanan dan pembuatan produk berdasarkan value stream secara

keseluruhan untuk menemukan pemborosan yang tidak memiliki nilai

tambah (non value adding activity).

3. Merancang kegiatan yang efektif (flow)

Membuat alur yang merupakan aktivitas yang dapat menciptakan nilai

tambah yang tidak terputus atau tanpa adanya suatu gangguan.

4. Sistem tarik (Pull system)

Membuat apa yang diinginkan oleh pelanggan. Dimana pelanggan

menentukan suatu permintaan melalui suatu pemesanan atau order.

Manfaat dari pull system adalah menghindarkan perusahaan dari kelebihan

inventory.

5. Penyempurnaan proses (Perfection)

Berupaya mencapai sebuah kesempurnaan dengan menghilangkan waste

yang diketemukan secara terus-menerus. Perbaikan secara berkelanjutan

diperlukan untuk mereduksi terjadinya waste.

2.2 Pemborosan (Waste)

Pemborosan adalah segala aktivitas tidak bernilai tambah dalam proses

dimana aktivitas-aktivitas itu hanya menggunakan sumber daya namun tidak

memberikan nilai tambah kepada pelanggan. Pada saat melakukan eliminasi

terhadap waste, sangatlah penting untuk mengetahui apakah waste itu dan dimana

waste berada, apakah di pabrik atau di gudang. Umumnya produk yang dihasilkan

berbeda pada masing-masing pabrik, tetapi jenis waste yang ditemukan di

lingkungan manufaktur hampir sama misalnya : defect, overproduction, waiting .

Pada saat berpikir tentang pemborosan (waste), akan lebih mudah bila

mendefinisikannya kedalam tiga jenis aktivitas yang berbeda yaitu :

1. Aktivitas Yang Bernilai Tambah (Value Adding Activity)

Segala aktivitas yang dalam menghasilkan produk atau jasa yang

memberikan nilai tambah di mata konsumen. Contoh dari aktivitas tipe ini

adalah mengubah plat baja menjadi tangki baja, dan lain sebagainya.

7

2. Aktivitas Yang Tidak Bernilai Tambah (Non Value Adding Activity)

Merupakan segala aktivitas yang dalam menghasilkan produk atau jasa

yang tidak memberikan nilai tambah di mata konsumen. Aktivitas inilah

yang disebut waste yang harus dijadikan target untuk segera dihilangkan.

Contoh dari aktivitas ini adalah waktu menunggu, penumpukan bahan atau

material, dan lain-lain.

3. Aktivitas Yang Tidak Bernilai Tambah Tetapi Dibutuhkan (Necessary Non

Value Adding Activity) merupakan segala aktivitas yang dalam

menghasilkan produk atau jasa yang tidak memberikan nilai tambah di

mata konsumen tetapi diperlukan kecuali apabila sudah ada perubahan

pada proses yang ada. Aktivitas ini biasanya sulit untuk dihilangkan dalam

waktu singkat. Contoh dari aktivitas ini adalah inspeksi setiap produk pada

akhir proses karena menggunakan mesin lama yang tidak reliable. (Hines

& Taylor, 2000).

Menurut Hines & Taylor (2000) terdapat tujuh jenis pemborosan, diantaranya

adalah :

1. Defect (cacat)

Dapat berupa ketidaksempurnaan produk, kurangnya tenaga kerja pada

saat proses berjalan, adanya proses pengerjaan ulang (rework) dan

klaim dari pelanggan.

2. Waiting (menunggu)

Dapat berupa proses menunggu kedatangan material, informasi,

peralatan dan perlengkapan. Para pekerja hanya mengamati mesin

yang sedang berjalan atau berdiri menunggu langkah proses

selanjutnya.

3. Unnecessary inventory (persediaan yang tidak perlu)

Dapat berupa penyimpanan inventory melebihi volume gudang yang

ditentukan, material yang rusak karena terlalu lama disimpan atau

terlalu cepat dikeluarkan dari tempat penyimpanan, material yang

sudah kadaluarsa.

8

4. Unappropriate processing (proses yang tidak tepat)

Dapat berupa ketidaksesuaian proses / metode operasi produksi yang

diakibatkan oleh penggunaan tool yang tidak sesuai dengan fungsinya

ataupun kesalahan prosedur / sistem operasi.8

5. Unnecessary motion (gerakan yang tidak perlu)

Dapat berupa gerakan – gerakan yang seharusnya bisa dihindari,

misalnya komponen dan kontrol yang jauh dari jangkauan, double

handling, layout yang tidak standart, operator membungkuk.

6. Transportation (transportasi)

Dapat berupa pemborosan waktu karena jarak gudang bahan baku ke

mesin jauh atau memindahkan material antar mesin atau dari mesin ke

gudang produk jadi.

7. Over production (kelebihan produksi)

Dapat berupa produksi barang – barang yang belum dipesan atau

produk yang diproduksi lebih banyak daripada yang dipesan atau

dijual.

2.3 Borda Count Method (BCM)

Borda Count Method ditemukan oleh Jean Charles de Borda, merupakan

teknik langsung untuk melakukan perhitungan peringkat dari beberapa alternatif

pilihan (Nash, Zhang, & Strawderman, 2011). Menurut Singh dan Sharan (2015),

responden/pemilih mengisi pilihan preferential, sesuai dengan peringkatnya dari

pertama sampai dengan terakhir. Apabila ada 𝑛 pilihan, maka peringkat pertama

nilainya 𝑛 - 1, kemudian peringkat kedua nilainya 𝑛 − 2, pilihan ketiga nilainya 𝑛

− 3 dan seterusnya. Hasil dari nilai tersebut dapat menentukan peringkat dari

semua pilihan tersebut, yang mendapatkan nilai tertinggi adalah peringkat

pertama. Borda Count Method ini dapat digunakan untuk menentukan prioritas

waste mana yang akan diselesaikan terlebih dahulu menggunakan kuesioner

kepada bagian yang terkait. Contoh Borda Count Method dapat dilihat pada Tabel

2.1 berikut.

9

Tabel 2.1 Contoh Peringkat waste

Sumber : Cahyana dan Aribowo. 2014.

Contoh perhitungan :

Untuk mencari rangking dari pembobotan yaitu;

1. Skor akhir = ∑(jumlah peringkat × bobot peringkat)

Proyek A = (0 × 2) + (4 × 1) + ( 3 × 0) = 4

2. Jumlahkan hasil dari skor akhir = 4 + 11 + 5 = 20

3. Bobot Setelah Normalisasi = skor akhir / jumlah skor akhir

Proyek A = 4 / 20 = 0,2

4. Rangking pertama merupakan hasil Bobot setelah Normalisasi dengan nilai

tertinggi

2.4 Value Stream Mapping (VSM)

Menurut Nash, dkk. (2008) mengatakan Value Stream Mapping adalah alat

proses pemetaan yang berfungsi untuk mengidentifikasi aliran material dan

informasi pada proses produksi dari bahan menjadi produk jadi. Menurut Michael

L, dkk. (2005) Value Stream Mapping adalah sebuah metode visual untuk

memetakan dan informasi dari masing-masing stasiun kerja. Value Stream

Mapping ini dapat dijadikan titik awal bagi perusahaan untuk mengenali

pemborosan dan mengidentifikasi penyebabnya. Dengan menggunakan value

stream mapping berarti memulai dengan gambaran besar dalam menyelesaikan

permasalahan bukan hanya pada proses-proses tunggal dan melakukan

peningkatan secara menyeluruh dan bukan hanya pada proses-proses tertentu saja.

1 2 3

A 0 4 3 4 0,2 3

B 5 1 1 11 0,55 1

C 1 3 3 5 0,25 2

Bobot Peringkat 2 1 0

Peringkat Score

Akhir

Bobot Setelah

NormalisasiRangkingProyek

10

Value Stream Mapping digambarkan dengan simbol-simbol yang mewakili

aktivitas. Dimana terdapat dua aktivitas yaitu value added dan non value added.

Menurut Womack & Jones (2003), value stream mapping adalah semua

kegiatan (value added atau non-value added) yang dibutuhkan untuk membuat

produk melalui aliran proses produksi utama. Value stream dapat mendiskripsikan

kegiatan-kegiatan seperti product design, flow of product, dan flow of information

yang mendukung kegiatan-kegiatan tersebut. Value stream mapping atau juga

sering dikenal dengan Big Picture Mapping merupakan alat yang digunakan untuk

menggambarkan sistem secara keseluruhan dan value stream yang ada

didalamnya. Alat ini menggambarkan aliran material dan informasi dalam suatu

value stream. Berikut adalah contoh dari value stream mapping

Sumber : Rohani & Zahraee (2015)

Gambar 2.1 Value Stream Mapping

2.4.1 Langkah-langkah Pembuatan Value Stream Mapping

Adapun langkah-langkah pembuatan value stream mapping sebagai

berikut (Gaspersz, 2007) :

a) Menentukan produk tunggal, atau keluarga produk yang akan

dipetakan. Apabila terdapat beberapa pilihan dalam menentukan

11

keluarga produk/jasa, pilihlah sebuah produk yang memenuhi criteria,

produk atau jasa memiliki volume produksi yang tinggi dan biaya yang

paling mahal dibandingkan dengan produk atau jasa yang lain, dan

produk atau jasa tersebut mempunyai segmentasi kriteria yang penting

bagi perusahaan.

b) Menggambarkan aliran proses, penggunaan simbol-simbol untuk

memetakan suatu proses. mulailah pada akhir dari proses dengan apa

yang dikirimkan kepada pelanggan dan tarik ke belakang, identifikasi

aktifitas aktifitas yang utama, letakkan aktifitas-aktifitas tersebut

dalam suatu urutan.

c) Menambahkan aliran material pada peta yang dibuat, tunjukkan

pergerakan dari semua material antara aktifitas-aktifitas,

dokumentasikan bagaimana komunikasi proses dengan konsumen dan

pemasok, dokumentasikan bagaimana informasi dikumpulkan

(elektronik, manual). Mengumpulkan data data proses dan

menghubungkan data-data tersebut. untuk mendapatkan hasil

yang sesuai, bila memungkinkan cobalah untuk mencari data-data

berikut ini, apa yang memberikan stimulasi kepada proses, waktu set

up dan waktu proses per unit, Takt Rate (rata-rata permintaan

pelanggan), Persentasi cacat yang terjadi, Jumlah tenaga kerja yang

dibutuhkan, Persentase downtime (berkaitan dengan berbagai jenis

waktu yang mengakibatkan proses tidak dapat mencapai produktifitas

maksimum), Jumlah WIP, di Batch Size, Memasukkan data-data yang

berhasil dikumpulkan ke dalam Value Stream Mapping.

d) Kemudian melakukan verifikasi untuk melakukan perbandingan antara

Value Stream Mapping yang telah dibuat dengan keadaan sebenarnya

2.4.2 Simbol-simbol Value Stream Mapping

Untuk membuat value stream mapping harus diperhatikan simbol-

simbol yang digunakan, seperti pada tabel 2.1

12

Tabel 2.2 Simbol-simbol dalam Value Stream Mapping

Simbol Proses dalam Value Stream Mapping

Simbol ini merepresentasikan Supplier bila diletakkan di

kiri atas, yakni sebagai titik awal yang umum digunakan

dalam penggambaran aliran material. Sementara gambar

akan merepresentasikan Customer bila ditempatkan di

kanan atas, biasanya sebagai titik akhir aliran material.

Simbol ini menyatakan proses, operasi, mesin atau

departemen yang dilalui aliran material. Secara khusus,

untuk menghindari pemetaan setiap langkah proses yang

tidak diinginkan, maka simbol ini biasanya

merepresentasikan satu departemen dengan aliran internal

yang kontinu

Simbol ini menyatakan operasi, proses, departemen atau

stasiun kerja dengan famili-famili yang saling berbagi

dalam value-stream. Perkiraan jumlah operator yang

dibutuhkan dalam value stream dipetakan, bukan sejumlah

operator yang dibutuhkan untuk memproduksi seluruh

produk

Simbol ini merepresentasikan pergerakan raw material dari

supplier hingga menuju gudang penyimpanan akhir di

pabrik. Atau pergerakan dari produk akhir di gudang

penyimpanan pabrik hingga sampai ke konsumen.

Simbol ini memiliki lambang-lambang di dalamnya yang

menyatakan informasi/data yang dibutuhkan untuk

menganalisis dan mengamati sistem. C/T adalah waktu

siklus yang dibutuhkan untuk memproduksi satu barang

sampai barang yang akan diproduksi selanjutnya datang.

C/O adalah changeover time yang merupakan waktu

pergantian produksi satu produk

13

Tabel 2.2 Simbol-simbol dalam Value Stream Mapping (Lanjutan)

Simbol Proses dalam Value Stream Mapping

Simbol ini menunjukkan keberadaan suatu

inventory diantara dua proses. Ketika memetakan

current state, jumlah inventory dapat diperkirakan

dengan satu perhitungan cepat, dan jumlah

tersebut dituliskan dibawah gambar segitiga. Jika

terdapat lebih dari satu akumulasi inventory,

gunakan satu lambang untuk masing-masing

inventory. Lambang ini juga dapat digunakan

untuk merepresentasikan penyimpanan bagi raw

material dan finished goods

Simbol ini merepresentasikan pergerakan material

dari satu proses menuju proses berikutnya

Simbol ini merepresentasikan pergerakan raw

material dari supplier hingga menuju gudang

penyimpanan akhir di pabrik. Atau pergerakan

dari produk akhir di gudang penyimpanan pabrik

hingga sampai ke konsumen.

Simbol ini berarti pengiriman yang dilakukan dari

supplier ke konsumen atau pabrik ke konsumen

dengan menggunakan pengangkutan eksternal (di

luar pabrik).

Simbol Informasi dalam Value Stream Mapping

Simbol ini merepresentasikan operator. Lambang

ini menunjukkan jumlah operator yang dibutuhkan

untuk melakukan suatu proses.

Menyatakan informasi atau hal lain yang penting.

14

Tabel 2.2 Simbol-simbol dalam Value Stream Mapping (Lanjutan)

Menunjukkan waktu yang memberikan nilai

tambah (cycle times) dan waktu yang tidak

memberikan nilai tambah (waktu menunggu).

Gunakan lambang ini untuk menghitung Lead

Time dan Total Cycle Time

(Sumber : Rother, M dan Shook, J. 2003)

2.4.3 Kelebihan dan Kekurangan Value Stream Mapping

Kelebihan Value Stream Mapping adalah (Muzakki, 2012):

1. Cepat dan mudah dalam pembuatan

2. Dalam pembuatannya tidak harus menggunakan software computer

khusus

3. Mudah dipahami

4. Bisa digambarkan menggunakan pensil dan bullpen

5. Memberikan dasar awal untuk ruang diskusi dan memutuskan sebuah

keputusan

6. Meningkatkan pemahaman terhadap sistem produksi yang sedang

berjalan dan memberi gambaran aliran perintah informasi produksi

Setiap tools maupun metode ada kekurangan dalam penggunaan tools atau

metode tersebut, kekurangan dari Value Stream Mapping adalah (Muzakki,

2012):

1. Aliran material hanya bisa untuk satu produk atau satu tipe produk

yang sama pada satu VSM untuk dianalisa

2. VSM berbentuk statis dan terlalu menyederhanakan masalah yang ada

di lantai produksi

2.5 Cost Integrated Value Stream

Menurut Abuthakeer, dkk. (2010), Cost Integrated Value Stream

merupakan Value Stream Mapping dengan adanya garis tambahan yang

menjelaskan mengenai biaya-biaya yang ada dalam proses produksi. Konsep

15

dari metode ini adalah memetakan atau mengukur biaya yang terdapat pada

value stream. Biaya yang dihitung berupa biaya value added dan biaya non

value added. Biaya value added dihasilkan dengan menghitung biaya

langsung pada setiap proses atau aktivitas sedangkan biaya non value added

dihasilkan dengan menghitung biaya holding cost per inventory. Langkah-

langkah untuk implementasi cost integrated value stream mapping, adalah :

1. Menentukan keluarga produk

Langkah pertama dari value stream mapping ini adalah memilih satu jenis

produk dari keluarga produk untuk menjadi objek yang akan diteliti.

Pemilihan produk dapat melalui beberapa metode tertentu atau berdiskusi

dengan pihak perusahaan mengenaik produk yang mempunyai pengaruh

besar pada lintasan produksi, harga jual dan jumlah produksi.

2. Persiapan current state map

a) Dokumentasi informasi pelanggan

b) Identifikasi proses utama

c) Informasi mengenai pemasok

d) Petakan data

3. Merancang current state map

Tahap ini merupakan membuat gambaran mengenai proses produksi

pada lintasan produksi dari produk yang telah dipilih sebagai objek

penelitian. Gambaran situasi pada saat aktivitas produksi berjalan pada

lintasanproduksi tergambarkan melalui rancangan current value stream

map tersebut. Total cycle time dari seluruh stasiun kerja akan terlihat

melalui garis waktu yang ada pada rancangan current value stream map

dan jumlah lead time pada proses produksi produk tersebut juga terlihat.

Usulan perbaikan dapat dipikirkan melalui analisa rancangan current value

stream map sehingga aktivitas produksi dapat berjalan sesuai dengan

konsep lean manufacturing. Pemberian usulan perbaikan dapat berupa

pemberian simbol kaizen burst pada bagian yang membutuhkan adanya

perbaikan. Setiap usulan perbaikan akan tergambarkan pada proposed

16

value stream map beserta dengan perubahan-perubahan yang terjadi dari

pemberian usulan perbaikan pada bagian-bagian yang diperbaiki.

4. Mengubah current state map menjadi future state map

a) Perhitungan takt time

b) Tentukan target biaya

c) Implementasi lean

5. Merancang future state map

Tujuan dibuatnya proposed value stream map ini adalah

mengurangi pemborosan atau non-value added activity di dalam aliran

pembuatan produk. Penerapan konsep lean manufacturing adalah tujuan

utama dari perbaikan ini dengan usaha mengurangi atau mengeliminasi

adanya pemborosan atau waste di dalam lintasan produksi tersebut.

Penerapan continuous flow atau pull system adalah hal dasar yang dapat

dilakukan agar kegiatan berlangsung seproduktif mungkin dengan

meminimalisir pemborosan yang ada pada lintasan produksi produk.

Pemberian usulan perbaikan harus disesuaikan dengan keadaan produksi

pada saat itu, pelaksanaan perbaikan yang tidak sesuai dikhawatirkan akan

memunculkan permasalahan atau pemborosan lain yang terjadi pada

aktivitas produksi produk tersebut.

17

(Sumber : Abuthakeer, 2010)

Gambar 2.2 Cost Integrated Value Stream Mapping

2.5.1 Analisis Proses

Aktivitas utama pada analisis proses adalah membuat timelines. Pada

timelines terdapat value added time dan non value added time. Berikut rumus

yang digunakan pada analisis proses (Abuthakeer, 2010):

(1)

(2)

𝑛 ∑ (3)

𝑛 ∑

(4)

Keterangan :

VT = Value added time (detik)

NVT = Non Value added time (detik)

WIP = jumlah work in process atau inventori bahan baku (kg)

D = permintaan per hari (kg)

18

Untuk menghitung biaya pada cost line dalam cost integrated value

stream mapping, dibutuhkan rumus perhitungan untuk menentukan langkah-

langkah yang harus diambil dengan melihat biaya-biaya yang ada sebagai acuan.

Value added cost dan non value added cost dihitung melalui biaya langsung

yang dikeluarkan melalui machine rate dan labor rate, non-value

added cost dihitung melalui penghitungan inventory holding cost per

inventory. Berikut merupakan rumus penghitungan value added cost dan non

value added cost.

(

) (5)

Mi = 0 (ketika tidak ada material/ yang ditambahkan ke dalam aktivitas)

𝑛 (6)

∑ *(

) (7)

𝑛 𝑛 ∑ (8)

Keterangan :

CT = Cycle Time (detik)

M = Biaya mesin per jam (rp)

L = Biaya tenaga kerja per jam (rp)

m = Biaya material (rp)

h = Holding cost (rp)

2.6 Cycle Time, Normal Time, Standart Time

Cycle time adalah waktu rata-rata yang diperoleh dari data waktu pekerja

untuk menyelesaikan pekerjaannya (Jacob, dkk., 2006). Data mengenai cycle

time ini diperlukan sebagai input dalam perancangan value stream map. Cycle

time ini dijadikan suatu patokan value added time dari keseluruhan proses

produksi.

Sedangkan Normal time adalah waktu kerja yang dibutuhkan oleh seorang

pekerja untuk menyelesaikan pekerjaannya pada kecepatan kerja normal (Niebel,

B. & Freivalds,A., 2003). Perhitungan waktu siklus dan waktu normal ditujukan

untuk menghitung waktu baku tiap operator dalam tiap proses kerja.

19

Standard time merupakan waktu yang dibutuhkan oleh seorang pekerja. untuk

menyelesaikan pekerjaannya dengan tingkat kemampuan rata-rata yang mana

telah meliputi kelonggaran waktu yang diberikan dengan memperhatikan situasi

dan kondisi pekerjaan yang harus diselesaikan tersebut (Niebel, B. & Freivalds,

A., 2003). Kegunaan dari perhitungan standard time adalah untuk perencanaan

kebutuhan tenaga kerja, untuk perkiraan biaya-biaya dalam penentuan upah

karyawan, untuk penjadwalan produksi, dan untuk menunjukkan keluaran

(output) yang mampu dihasilkan oleh seorang pekerja dalam sehari.

2.7 Root Cause Analysis (RCA)

Root Cause Analysis (RCA) adalah sebuah proses yang didesain untuk

menyelidiki dan mengkategorikan akar penyebab dari suatu peristiwa yang

memiliki dampak terhadap keselamatan, kesehatan, lingkungan, kalitas,

kehandalan dan produksi (Rooney dan Heuvel, 2004). Singkatnya, RCA

adalah alat yang dirancang untuk membantu mengidentifikasi tidak hanya apa

dan bagaimana suatu kejadian terjadi, tetapi juga mengapa kejadian tersebut

terjadi.

Empat tahap proses dalam RCA yang harus diikuti yaitu : pengumpulan

data, membuat bagan faktor penyebab (causal factor), mengidentifikasi akar

penyebab (root cause) dan membuat rekomendasi dan implementasinya.

Metode RCA harus secara benar mengikuti elemen-elemenini yaitu:

mengidentifikasi masalah, penentuan pentingnya masalah, mengidentifikasi

alasan penyebab sebelumnya masih ada dan menjadi akar penyebab. Dalam

menemukan akar penyebab dengan metode ini, dapat dilakukan dengan teknik

secara otomatis dan manual. RCA meliputi elemen dasar seperti material,

lingkungan, manajemen dan metode operasi. Beberapa teknik RCA adalah 5

Whys, Failure Mode and Effects Analysis (FMEA), dan Fault Tree Analysis

(FTA).

Metode ini digunakan setelah melakukan pemetaan terhadap aktivitas-

aktivitas yang berpotensi menimbulkan waste dan merupakan aktivitas-

aktivitas non value added. Metode ini digunakan untuk mengetahui penyebab-

20

penyebab apa sajakah yang menyebabkan terjadinya waste pada suatu

aktivitas atau proses. Sifat dari metode ini adalah dengan melakukan

identifikasi kepada aktivitas-aktivitas yang menimbulkan waste dan

melakukan identifikasi penyebab awal hingga akhir pada aktivitas tersebut.

Dari hasil identifikasi tersebut, barulah dapat direkomendasikan alternatif

solusi untuk memperbaiki aktivitas tersebut. Menurut Andersen dan

Fagerhaug (2006), root cause analysis adalah suatu metode yang digunakan

untuk menggambarkan berbagai pendekatan, alat dan teknik untuk

menemukan penyebab masalah.

2.7.1 5 Whys

Setiap masalah selalu mempunyai akar masalah. Akar masalah sangat

penting diketahui untuk melakukan tindakan perbaikan dan pencegahan secara

efektif. Untuk mengukur efektifitas tindakan perbaikan. Salah satu metode yang

digunakan dalam root cause analysis adalah why why analysis (analisis kenapa-

kenapa) yaitu suatu metode yang digunakan dalam root cause analysis dalam

rangka untuk problem solving, yaitu mencari akar suatu masalah atau penyebab

dari defect supaya sampai ke akar penyebab masalah. Istilah lain dari why why

analysis adalah 5 whys analysis. Metode root cause analysis inidikembangkan

oleh pendiri Toyota Motor Corporation yaitu Sakichi Toyota yang menginginkan

setiap indivisu dalam organisasi mulai level top management sampai shopfloor

memiliki skill problem solving dan mampu menjadi problem solver di area

masing-masing.

Metode yang digunakan oleh why why analysis adalah dengan menggunakan

iterasi yaitu pertanyaan “Mengapa” yang diulang beberapa kali sampai

menemukan akar masalahnya. Contohnya sebagai berikut : mesin

breakdown/rusak.

1. Mengapa? komponen automator tidak berfungsi

2. Mengapa tidak berfungsi? Usia komponen sudah melebihi batas

lifetime 12 bulan.

3. Mengapa tidak diganti? Tidak ada yang tahu

21

4. Mengapa tidak ada yang tahu? Tidak ada jadwal rutin maintenance

5. Mengapa tidak ada jadwal rutin? Inilah akar masalahnya.

Terkadang untuk sampai pada akar masalah bisa pada pertanyaan kelima

atau bahkan bisa lebih atau juga bisa bahkan kurang tergantung dari tipe

masalahnya. Metode root cause analysis ini cukup mudah dan bisa sampai pada

akar masalahnya, bukan hanya dipermukaan saja. Dan mencegah masalah

tersebut terulang lagi.

2.7.2 Failure Mode and Effect Analyze (FMEA)

FMEA pada awalnya dipopulerkan oleh Aerospace Industry pada tahun

1960 – an. Menurut Rodger D. Leitch (1995), definisi dari FMEA adalah analisa

teknik yang apabila dilakukan dengan tepat dan waktu yang tepat akan

memberikan nilai yang besar dalam membantu proses pembuatan keputusan dari

engineer selama perancangan dan pengembangan. Failure mode and effect

analyze (FMEA) merupakan suatu prosedur terstruktur untuk mengidentifikasi

sumber – sumber dan akar penyebab dari suatu masalah kualitas. Mode

kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam

desain, kondisi diluar batas spesifikasi yang ditetapkan, atau perubahan-

perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk

itu. Dengan menghilangkan mode kegagalan, maka FMEA akan meningkatkan

keandalan dari produk tersebut.

Failure mode yang mempunyai skor tertinggi merupakan failure mode

yang sering terjadi, menciptakan efek buruk yang cukup terasa, dan tidak mudah

terdeteksi. Error atau kesalahan yang tidak mudah terdeteksi sangat mungkin

untuk lolos dan menyentuh pelanggan. Langkah-langkah dalam membuat FMEA

adalah :

1. Mengidentifikasi proses operasi produk/jasa.

2. Mendaftar masalah-masalah potensial yang dapat muncul, efek dari

masalah – masalah potensial tersebut dan penyebabnya.

3. Menilai tiap-tiap masalah untuk severity, occurance, dan detection.

22

a. Severity

Severity adalah pengaruh buruk atau resiko yang akan ditanggung oleh

pelanggan akibat dari kegagalan yang ditimbulkan.

Tabel 2.3 Penentuan rating Severity

Efek Kriteria Rating

None Tidak ada efek yang perlu diperhatikan oleh pelanggan.

Kegagalan tidak akan berpengaruh pada pelanggan 1

Very

minor

Gangguan yang sangat kecil terhadap lini produksi. Sebagian

kecil dari produk mungkin harus dikerjakan ulang. Cacat

diperhatikan dengan cara membeda-bedakan pelanggan

2

Minor

Gangguan kecil terdapat pada jalur produksi. Porsi kecil (<5%)

yaitu dimana produk mungkin harus dikerjakan ulang. Proses

naik, tapi kecil adanya gangguan

3

Very low

Gangguan yang sangat rendah terhadap lini produksi. Porsi

moderat (<10%) yaitu dimana produk yang rendah

mungkin harus dikerjakan ulang dimana proses naik, tapi

kecil adanya gangguan

4

Low

Gangguan rendah pada jalur produksi sebuah porsi sedang

(<15%) yaitu dimana produk mungkin harus dikerjakan

ulang. Proses naik, tapi beberapa gangguan tetap ada

namun masih dalam batas toleransi

5

Moderate

Gangguan sedang terhadap produksi garis. Porsi moderat

(>20%) yaitu dimana produk mungkin harus dibatalkan

prosesnya, tapi beberapa ketidaknyamanan tetap ada.

6

High

Gangguan utama pada jalur produksi sebuah porsi (>30%)

yaitu dimana produk mungkin memiliki untuk dibatalkan

prosesnya mungkin berhenti pelanggan tidak puas

7

Very high

Gangguan utama pada jalur produksi. Hampir 100% yaitu

dimana produk mungkin memiliki untuk dibatalkan

prosesnya atau tidak bisadiandalkan. Dalam hal ini

pelanggan sangat tidak puas

8

Hazard

with

warning

Dapat membahayakan operator atau peralatan. Sangat

mempengaruhi proses operasi yang aman dan/atau

melibatkan ketidakpatuhan terhadap regulasi pemerintah.

Kegagalan akan terjadi terjadi dengan peringatan

9

23

Efek Kriteria Rating

Hazard

with no

warning

Dapat membahayakan operator atau peralatan. Sangat

mempengaruhi proses operasi yang aman dan/atau melibatkan ketidakpatuhan terhadap regulasi pemerintah.

Kegagalan terjadi tanpa peringatan

10

Sumber : Stamatis, 2014

b. Occurrence

Setelah penentuan rating pada proses severity, maka tahap selanjutnya

menentukan rating terhadap nilai occurrence. Occurrence merupakan

kemungkinan penyebab kegagalan akan terjadi dan menghasilkan

kegagalan selama masa produksi produk. Tabel 2.3 dan tabel 2.4

merupakan tabel nilai occurrence.

Tabel 2.4 Nilai Occurrence

Degree Berdasarkan Frekuensi

Kejadian

Rating

Remote 0,01 per 1000 item 1

Low 0,1 per 1000 item

0,5 per 1000 item

2

3

Moderate

1 per 1000 item

2 per 1000 item

5 per 1000 item

4

5

6

High 10 per 1000 item

20 per 1000 item

7

8

Very High 50 per 1000 item

100 per 1000 item

9

10

Sumber : Gasperz, 2002

a. Detection

Detection berfungsi untuk upaya pencegahan terhadap proses produksi dan

mengurangi tingkat kegagalan pada proses produksi.

24

Tabel 2.5 Nilai Detection

Rating Criteria Berdasarkan Frekuensi

Kejadian

1 Metode pencegahan sangat efektif. Tidak ada

kesempatan penyebab mungkin muncul. 0,01 per 1000 item

2

3 Kemungkinan penyebab terjadi sangat rendah 0,01 per 1000 item

4

5

6

Kemungkinan penyebab terjadi bersifat

moderate. Metode pencegahan kadang

memungkinkan penyebab itu terjadi.

0,1 per 1000 item

0,5 per 1000 item

7

8 Kemungkinan penyebab terjadi masih tinggi

1 per 1000 item

2 per 1000 item

5 per 1000 item

9

10

Kemungkinan penyebab terjadi masih sangat

tinggi, penyebab masih berulang kembali.

10 per 1000 item

20 per 1000 item

Sumber : Gasperz, 2002

Setelah mendapatkan nilai severity, occurrence, dan detection akan

diperoleh nilai RPN, dengan cara mengalikan nilai severity, occurrence, dan

detection. Setelah itu hasilnya diurutkan dari yang tertinggi hingga terendah

dan dapat diketahui nilai yang terbesar harus melakukan perbaikan untuk

mengurangi tingkat kecacatan produk.