Appendix.pdf

-

Upload

mochammad-ilham-cendana -

Category

Documents

-

view

143 -

download

4

description

Transcript of Appendix.pdf

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi dimetil eter (96%) = 50000 ton/tahun, dengan ketentuan sebagai

berikut :

1 tahun = 330 hari kerja

1 hari kerja = 24 jam

Basis = 1 jam

Kapasitas pabrik tiap jam = 5000 ton/tahun × 1000 kg/ton × 1tahun / 330hari ×

1hari / 24 jam

= 6313,16516 kg/jam

A.1 Rotary Dryer (RD-101)

Rotary Dryer (RD-101) digunakan untuk mengeringkan umpan tandan

kosong kelapa sawit (TKKS) dari kandungan air awal sebesar 25% menjadi

kandungan air yang diinginkan untuk gasifikasi yaitu 12% (Lee,dkk, 2006).

2

14

3

13

Input :

F2 : Aliran umpan tandan kosong kelapa sawit dengan kandungan air 25%

F13

: Aliran gas pemanas dari buangan Cyclone ke-2 (S-202)

Output :

F14

: Aliran gas panas setelah mengeringkan tandan kosong kelapa sawit

F3 : Aliran tandan kosong kelapa sawit dengan kandungan air 12%

Neraca Massa Total :

F2 + F

13 = F

14 + F

3

Neraca Massa Komponen :

H2O F2H2O + F

13H2O = F

14H2O + F

3H2O

N2 F13

N2 = F14

N2

O2 F13

O2 = F14

O2

CO2 F13

CO2 = F14

CO2

SO2 F13

SO2 = F14

SO2

TKKS F2TKKS = F

3TKKS

Berat total TKKS input aliran 2 = 101404,000 kg

Kandungan air dalam TKKS mula-mula = 25 % berat

Berat air dalam TKKS mula-mula = 25351,000 kg

Kandungan air dalam TKKS diinginkan = 12 % berat

Misal :

Berat air dalam TKKS setelah dikeringkan = a kg

Berat TKKS basis kering = b = 76053,000 kg

Sehingga,

a / (a + b) = 0,12

a = 0,12a + 0,12b

a = 0,12b / 0,88

a = 10370,864 kg

Berat air teruapkan = berat air dalam TKKS mula-mula – berat air dalam TKKS

setelah dikeringkan

= 14980,136 kg

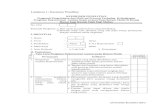

Tabel A.1 Neraca Massa pada Rotary Dryer (RD-101)

Komponen Masuk (kg) Keluar (kg)

Aliran 2 Aliran 13 Aliran 14 Aliran 3

H2O 25351,000 6571,710 21551,846 10370,864

N2 47780,916 47780,916

O2 1554,395 1554,395

CO2 18618,301 18618,301

SO2 858,941 858,941

Olivine 205,010 205,010

MgO 14,110 14,110

Abu 28,219 28,219

Char 1,681 1,681

TKKS 76053,000 76053,000

Subtotal 101404,000 75633,282 90613,419 86423,864

Total 177037,282 177037,282

A.2 Reaktor Gasifier (R-201)

Reaktor Gasifier (R-201) digunakan untuk mengubah umpan tandan kosong

kelapa sawit (TKKS) menjadi gas sintesis (syngas) dengan proses gasifikasi

3

12

4

Input :

F3 : Aliran tandan kosong kelapa sawit yang telah dikeringkan

F12

: Aliran olivine yang terbawa dari Cyclone ke-2 (S-202)

Output :

F4 : Aliran gas sintesis yang terbentuk dari proses gasifikasi

Neraca Massa Total :

F3 + F

12 = F

4

Neraca Massa Komponen :

H2O F3H2O + F

4H2O = F

4H2O

TKKS F3TKKS

H2 F4H2

CO2 F4CO2

CO F4CO

CH4 F4CH4

C2H4 F4C2H4

C2H6 F4C2H6

Char F4Char

Olivine F12

Olivine = F5Olivine

Tabel A.2 Parameter Operasi Gasifier, Yield dan Komposisi Gas Hasil Sintesis

Variabel Gasifier Nilai

Tipe Gasifier BCL (Battelle Columbus Laboratory)

Temperatur Operasi 1598 oF (870

oC)

Tekanan Operasi 23 psia (1,6 bar)

Steam per umpan TKKS 0,39725 lb/lb TKKS (basis kering)

Olivine yang di-recycle 26.92652 lb/lb TKKS (basis kering)

Komposisi gas sintesis % mol

H2 20,960

CO2 11,100

CO 46,300

CH4 15,700

C2H4 5,200

C2H6 0,740

Gas hasil sintesis 0,03503 lb-mol gas kering/lb TKKS

(basis kering)

Char yang dihasilkan 0,221 lb/lb TKKS (basis kering)

Sumber : Technical Report NREL/TP-510-37408 May 2005

A.2.1 Menghitung aliran massa masing-masing komponen dalam gas hasil

sintesis

Massa TKKS (basis kering) = 76053,000 kg

= 167666,444 lb

Mol gas hasil sintesis = 0,03503 lb-mol gas/lb TKKS (basis kering)

= 0,03503 x 167666,444 lb

= 5873,356 lb-mol

= 2664,109 kmol

Dari tabel A.2, aliran massa masing-masing komponen gas dapat dihitung dengan

rumus :

mi = xi × ngas × BMi

dimana :

mi = massa gas komponen i (kg)

xi = fraksi mol komponen i

ngas = mol gas kering (kmol)

BMi = berat molekul komponen gas i

Komponen gas xi × ngas (kmol) BMi mi (kg)

H2 558,397 2,020 1127,963

CO2 295,716 44,010 13014,468

CO 1233,483 28,010 34549,849

CH4 418,265 16,040 6708,973

C2H4 138,534 28,050 3885,870

C2H6 19,714 30,070 592,812

A.2.2 Menghitung komponen H2O dalam gas sintesis

Kebutuhan Steam = 0,39725 lb/lb TKKS (basis kering)

= 0,39725 × 167666,444 lb

= 66605,495 lb

= 30212,054 kg

Maka,

H2O dalam gas sintesis = H20 aliran 3 + H2O aliran 3a

= 10370,864+ 30212,054

= 40582,918 kg

A.2.3 Menghitung olivine yang di-recycle ke R-201 (aliran 12)

Olivine yang di-recycle = 26,927 lb/lb TKKS (basis kering)

= 26,927 × 167666,444 lb

= 4514673,852 lb

= 2047842,626 kg

A.2.4 Menghitung char yang dihasilkan

Char yang dihasilkan = 0,221 lb/lb TKKS (basis kering)

= 0,221 × 167666,444 lb

= 37054,284 lb

= 16807,713 kg

Tabel A.3 Neraca Massa pada Reaktor Gasifier (R-201)

Komponen Masuk (kg) Keluar (kg)

Aliran 3 Aliran 3a Aliran 12 Aliran 4

H2

1127,963

CO2

13014,468

CO

34549,849

H2O 10370,864 30212,054

40582,918

CH4

6708,973

C2H4

3885,870

C2H6

592,812

Olivine

2047842,626 2047842,626

Char

16807,713

TKKS 76053,000

0,000

Subtotal 86423,864 30212,054 2047842,626 2164478,543

Total 2164478,543 2164478,543

A.3 Char Combustor (R-202)

Char Combustor berfungsi untuk membakar char (arang) hasil dari gasifikasi

pada Reaktor Gasifier (R-201)

11

5

10

8

Input :

F5 : Aliran char + olivine dari Cyclone ke-1 (S-201)

F8 : Aliran make up olivine + MgO

F10

: Aliran udara pembakar

Output :

F11

: Aliran produk dari Char Combustor (R-202)

Neraca Massa Total :

F5 + F

8 + F

10 = F

11

Neraca Massa Komponen :

H2O F11

H2O

N2 F10

N2 = F11

N2

O2 F10

O2 = F11

O2

CO2 F11

CO2

SO2 F11

SO2

Olivine F5Olivine + F

8Olivine= F

11Olivine

MgO F5MgO + F

8MgO = F

11MgO

Abu F11

Abu

Char F6Char = F

11Char

Komposisi TKKS (basis kering) :

Komponen C H O N S Abu

% berat 43,52 5,72 48,9 1,2 0,66 4,5

Kandungan air TKKS = 12 %

Sumber : Thermodynamic Data for Biomass Conversion and Waste Incineration

A.3.1 Menghitung komposisi char yang terbentuk dari gasifikasi TKKS

Kapasitas bahan baku (TKKS) = 76053 kg (basis kering)

= 167666,444 lb

a. Karbon (C) pada char TKKS

F3

C TKKS = 43,52 % × kapasitas bahan baku (TKKS)

= 33098,3 kg

Karbon pada gas hasil sintesis

Karbon pada gas hasil sintesis dihitung dengan rumus :

Ci = (BMCi / BMi) × mi

dimana :

Ci = kandungan karbon pada komponen gas i (kg)

BMCi = berat molekul total unsur karbon dalam komponen gas i (kg/kmol)

BMi = berat molekul komponen gas i (kg/kmol)

mi = massa komponen gas i (kg)

Komponen gas i BMi BMCi BMCi/BMi mi Ci

CO2 44,0097 12 0,273 13014,468 3548,618

CO 28,0109 12 0,428 34549,849 14801,316

CH4 16,0429 12 0,748 6708,973 5018,275

C2H4 28,0538 24 0,855 3885,870 3324,358

C2H6 30,0699 24 0,798 592,812 473,147

Total kandungan karbon pada gas hasil sintesis (gasifikasi) 27165,715

Maka, karbon pada char TKKS

= karbon pada TKKS – karbon pada gas sintesis

= 33098,2656 -27165,715

= 5932,551 kg

b. Hidrogen (H) pada char TKKS

F3

H TKKS = 5,72 % × kapasitas bahan baku (TKKS karet)

= 4350,23 kg

Hidrogen pada gas hasil sintesis

Hidrogen pada gas hasil sintesis dihitung dengan rumus :

Hi = (BMHi / BMi) × mi

dimana :

Hi = kandungan hidrogen pada komponen gas i (kg)

BMHi = berat molekul total unsur hidrogen dalam komponen gas i (kg/kmol)

BMi = berat molekul komponen gas i (kg/kmol)

mi = massa komponen gas i (kg)

Komponen gas i BMi BMHi BMHi/BMi mi Hi

H2 2,016 2,016 1,000 1127,963 1127,963

CH4 16,0429 4,032 0,251 6708,973 1686,140

C2H4 28,0538 4,032 0,144 3885,870 558,492

C2H6 30,0699 6,048 0,201 592,812 119,233

Total kandungan hidrogen pada gas hasil sintesis (gasifikasi) 3491,828

Maka Hidrogen pada char TKKS

= Hidrogen pada TKKS – Hidrogen pada gas sintesis

= 4350,2316 - 3491,828 kg

= 858,403 kg

c. Oksigen (O) pada char TKKS

Oksigen pada TKKS = 48,9 % × kapasitas bahan baku (TKKS karet)

= 37189,9 kg

Oksigen pada gas hasil sintesis

Oksigen pada gas hasil sintesis dihitung dengan rumus :

Oi = (BMOi / BMi) × mi

dimana :

Oi = kandungan oksigen pada komponen gas i (kg)

BMOi = berat molekul total unsur oksigen dalam komponen gas i (kg/kmol)

BMi = berat molekul komponen gas i (kg/kmol)

mi = massa komponen gas i (kg)

Komponen gas i BMi BMOi BMOi/BMi mi Oi

CO2 44,0097 31,998 0,727 13014,468 9462,271475

CO 28,0109 15,9988 0,571 34549,849 19733,6084

Total kandungan oksigen pada gas hasil sintesis (gasifikasi) 29195,87988

Maka oksigen pada char TKKS

= Oksigen pada TKKS – Oksigen pada gas sintesis

= 37189,917 - 29195,87988

= 7994,04 kg

d. Nitrogen (N) pada char TKKS

Nitrogen pada TKKS = 1,2 % kapasitas bahan baku (TKKS)

= 912,636 kg

e. Sulfur (S) pada char TKKS

F3

S TKKS = 0,66 % kapasitas bahan baku (TKKS)

= 501,95 kg

Sulfur pada gas hasil sintesa (gasifikasi)

Dalam gas sintesa TKKS dihasilkan komponen sulfur, namun yield H2S akan

berkurang seiring dengan peningkatan suhu. Karena pada suhu >460 oC, komponen

sulfur tidak membentuk senyawa yang berikatan dengan komponen lainnya

(Mostovoi, dkk, 2007). Sehingga komponen sulfur dalam TKKS yang jumlahnya

sangat sedikit juga tidak membentuk gas H2S atau berikatan dengan senyawa

lainnya. Sehingga komponen sulfur dalam gas sintesis adalah:

F5

S gas sintesa TKKS = 0 kg

F5

S char = F2

S TKKS – F5

S gas sintesa TKKS

= 501,95 – 0

= 501,95 kg

f. Abu pada char TKKS

F3

Abu TKKS = F6

Abu char

F3

Abu TKKS = 3422,39 kg

F6

Abu char = 3422,39 kg

A.3.2 Estimasi formula (rumus molekul) char TKKS

F6

total charTKKS = F6

C char + F6

H char + F6

O char + F6

N char + F6

S char + F6

Abu

char

= 19622 kg

Komposisi char TKKS

Komponen C H O N S Abu

berat (kg) 5932,551 858,403 7994,0371 912,636 501,950 3422,385

% berat (% w) 30,2342 4,375 40,740 4,651 2,558 17,442

Digunakan perbandingan antara Char kayu poplar dengan Char TKKS

BM Char poplar* = BM1 = 217 kg/mol

HHV char poplar* = HHV1 = 13058,17 Btu/lb = 30373,582 kJ/kg

*Sumber : Technical Report NREL/TP-510-37408 May 2005

# Menghitung HHV char TKKS (HHV2)

HHV = 146,58×%wC+568,78×%wH–51,53×(%wO + %wN)+29,45×%wS–6,58%wAbu

(Sumber : Thermodynamic Data for Biomass Conversion and Waste Incineration)

HHV2 = 4541,53 Btu/lb = 10563,706 kJ/kg

# Menghitung BM char TKKS (BM2)

BM2 = (HHV2 × BM1) / HHV1

BM2 = 75,471 4 kg/mol

Misalkan rumus molekul char TKKS : CpHyOzNbStAbur

p = (XC x BM2) / BM C y = (XH x BM2) / BM H

p = 1,899781 y = 3,2754

z = (XO x BM2) / BM O b = (XN x BM2) / BM N

z = 1,921836 b = 0,2507

t = (XS x BM2) / BM S r = (XAbu x BM2) / BM Abu

t = 0,060212 r = 0,4293

Ket. : XC, XH, XO, XN, XS, dan XAbu merupakan fraksi berat C, H, O, N, S, dan Abu

Maka formula char TKKS adalah :

C1,89H3,27O1,92N0,25S0,06Abu0,42

A.3.3 Menghitung produk pembakaran char TKKS

Reaksi pembakaran sempurna char TKKS :

C1,8H3,2O1,9N0,2S0,06Abu0,42+ 7,457 O2 8,5 CO2 + 0,049 SO2 + 0,07 H2O +0,227Abu

In : 222,7043 453,399 0 0 0 0

Reaksi : σchar × r σO2 × r σCO2 × r σSO2 × r σH2O × r σAbu × r

Out : N8

char N8

O2 N8

CO2 N8

SO2 N8

H2O N8

Abu

Char yang terbakar = F11

char = 99,990 % char yang dihasilkan

682,2221

0,9999704,222

–

X × N=r

char

char

10a

char

C1,8H3,2O1,9N0,2S0,06Abu0,42+ 7,457 O2 8,5 CO2 + 0,049 SO2 + 0,07 H2O +0,227Abu

In : 222,7043 453,399 0 0 0 0

Reaksi : 222,7043 404,821 423,04705 13,4080 364,6897 95,5891

Out : 0,0222 48,578 423,04705 13,4080 364,6897 95,5891

Komponen udara Fraksi mol

N2 0,79

O2 0,21

N10

O2 teoritis = 404,821 kmol

N9Udara berlebih (excess air) = 12%

N9

O2 dalam excess air = 404,82 × (1 + 0,12) = 453,399 kg

F9

O2 dalam excess air = 14507,690 kg

N9

N2 dalam excess air = 0,79 / 0,21 × 453,399 = 1705,645 kmol

F9

N2 dalam excess air = 47780,916 kg

N11

CO2 = 423,047 kmol

F10

CO2 = 423,047 kmol × 44,0097 kg/kmol

= 18618,3 kg

N11

SO2 = 13,408 kmol

F11

SO2 = 13,408 kmol × 64,0616 kg/kmol

= 858,941 kg

N11

H2O = 364,69 kmol

F11

H2O = 364,69 kmol × 18,0151 kg/kmol

= 6571,71 kg

N11

Abu = 95,5892 kmol

F11

Abu = 95,5892 kmol × 30,7498 kg/kmol

= 2939,35 kg

N11

N2 = N7

N2

= 453,399 kmol

F11

N2 = 453,399 × 14,0067 × 2 kg/kmol

= 12701,3 kg

N11

O2 = 48,578 kmol

F11

O2 = 48,578 kmol × 15,9988 × 2 kg/kmol

= 1554,4 kg

N11

char = 0,02227 kmol

F11

char = 0,02227 kmol × 168,67 kg/kmol

= 1,68077 kg

Tabel A.4 Neraca Massa pada Char Combustor (R-202)

Komponen Masuk (kg) Keluar (kg)

Aliran 10 Aliran 8 Aliran 5 Aliran 11

H2O 6571,710124

N2 47780,92 47780,92

O2 14507,690 1554,395334

CO2 18618,3008

SO2 858,940596

Olivine 2252,6269 2047842,644 2050095,252

MgO 14,1097 13,9143

Abu 2939,348

Char 19621,962 1,681

Subtotal aliran 62288,606 2266,7365 2067464,606 2132019,932

Total 2132019,932 2132019,932

A.4 Cyclone 1 (S-201)

Cyclone 1 (S-101) berfungsi memisahkan partikel char + olivine + abu yang

terbawa aliran gas hasil sintesis dari Reaktor Gasifier (R-101)

4

16

5

Aliran 4 adalah gas sintesa + char + olivine yang berasal dari Gasifier (R-201)

Aliran 5 adalah olivine + abu

Aliran 16 dalah produk gas sintesis + residu char

Cyclone 1 (S-101) memisahkan mayoritas 99,9% olivine dan char

Neraca massa komponen :

Char : F6char = 99,90% × F

5char = 16806,032 kg

Olivine : F6Olivine = 99,90% × F

4Olivine = 2047637,841 kg

Tabel A.5 Neraca Massa pada Cyclone 1 (S-201)

Komponen Masuk (kg) Keluar (kg)

Aliran 4 Aliran 5 Aliran 16

H2 1127,963 1127,963

CO2 40582,918 40582,918

CO 34549,849 34549,849

H2O 13014,468 13014,468

CH4 6708,973 6708,973

C2H4 592,812 592,812

C2H6 3885,870 3885,870

Olivine 2047842,626 2047637,841 204,784

Char 16807,713 16806,032 1,681

Subtotal 2165113,192 100669,318 2064443,874

Total aliran 2165113,192 2165113,192

A.5 Cyclone 2 (S-202)

Cyclone 2 (S-202) berfungsi memisahkan 99,9% olivine dari gas

pembakaran dan selanjutnya olivine dikirim kembali ke reaktor gasifier (R-201)

13

12

11

Aliran 11 adalah gas hasil pembakaran + char + olivine yang berasal dari Char

Combustor (R-202)

Aliran 13 adalah gas buang + abu

Aliran 12 adalah olivine yang dikirim kembali ke gasifier (R-201)

Neraca massa komponen :

Olivine : F12

char = 99,90% × F8char = 1972275 kg

Olivine : F9Olivine = F

8Olivine – F

10Olivine = 1974,249 kg

Tabel A.6 Neraca Massa pada Cyclone 02 (CY-02)

Komponen

Masuk (kg) Keluar (kg)

Aliran 11 Aliran 13 Aliran 12

H2O 6571,710 6571,710

N2 47780,916 47780,916

O2 1554,395 1554,395

CO2 18618,301 18618,301

SO2 858,941 858,941

Olivine 2050095,252 205,010 2049890,243

MgO 13,914 13,914 0,000

Abu 28,219 28,219 0,000

Char 1,681 1,681 0,000

Subtotal aliran 2125523,330 75633,087 2049890,243

Total aliran 2125523,330 2125523,330

A.6 Mix Point MgO dan Make-up Olivine (MP-101)

Mix Point MgO dan Make-up Olivine berfungsi sebagai titik pencampuran

aliran make up olivine + MgO

6 7

Aliran 6 adalah aliran Make Up Olivine

Aliran 7 adalah aliran MgO

Aliran 8 adalah aliran Keluar Mix Point

Asumsi : Potasium (Kalium) di dalam abu CKS adalah 0,2 % berat

Aliran MgO ditentukan sebesar dua kali aliran molar potasium dalam abutotal

Abutotal = Abu TKKS + abu dari Cyclone 2 (S-202)

Abu dalam TKKS = 4,5% dari massa TKKS basis kering = 3422,385 kg

Abu = 3422,385 kg/jam

Potasium dalam abuin = 6,84477 kg/jam

BM Potasium = 39,102 g/mol

Aliran molar potasium = Potasium dalam abuin / BM Potasium = 0,175 kmol/jam

BM MgO = 40,302 g/mol

MgO suplai = 2 × Aliran molar potassium

= 0,350 kmol/jam

= 14,110 kg/jam

= 111748,490 kg/tahun

8 8

Make up olivine yang diperlukan adalah 0.11 % dari olivine yang kembali ke R-202

untuk menutupi olivine yang terbuang dari cylone.

F12

olivine = 0,0011 × olivine yg di recycle

= 0,0011 × 2047842,626

= 2252,627 kg/jam

= 171840804,95 kg/tahun

Tabel A.7 Neraca Massa pada Mix point

Komponen Masuk (kg) Keluar (kg)

Aliran 6 Aliran 7 Aliran 8

Olivine 2252,627 2252,627

MgO 14,110 14,110

Subtotal aliran 14,110 2252,627 2266,737

Total 2266,737 2266,737

A.7 Reformer (R-203)

Reformer (R-203) berfungsi untuk mengkonversi CH4, C2H4 dan C2H6

menjadi CO dan H2.

16

17

Aliran 16 adalah aliran dari Cyclone 2 (S-202)

Aliran 18 adalah aliran gas sintesis keluaran R-203

Reaksi yang terjadi di reformer:

CH4 + H2O CO + 3 H2 (Reaksi 1)

C2H4 + 2 H2O 2 CO + 4 H2 (Reaksi 2)

C2H6 + 2 H2O 2 CO + 5 H2 (Reaksi 3)

Konversi CH4 = 20 % dari total CH4 input

Konversi C2H4 = 50 % dari total C2H4 input

Konversi C2H6 = 90 % dari total C2H6 input

Reaksi 1

CH4 + H2O CO + 3H2

In : N16

CH4 N16

H2O N16

CO N16

H2

Reaksi : -r -r r 3r

Out : N18

CH4 N18

H2O (1) N18

CO (1) N18

H2 (1)

4

44

15

CH

CHCH XNr 0,20 × N

15CH4

N16

CH4 = F16

CH4 / BM CH4 = 418,265kmol

N16

H2O = F16

H2O / BM H2O = 2252,104 kmol

N16

CO = F16

CO / BM CO = 1710,389 kmol

N16

H2 = F16

H2 / BM H2 = 62,595 kmol

CH4 + H2O CO + 3H2

In : 418,265 2252,104 1710,38859 62,595

Reaksi : 83,653 83,653 83,653 83,653

Out : 334,612 2168,45118 1794,04162 313,554

N17

CH4 = 334,612 kmol F17

CH4 = 5367,17879kg

N17

H2O (1) = 2168,45118 kmol

N17

CO (1) = 1794,04162kmol

N17

H2 (1) = 313,554 kmol

Reaksi 2

C2H4 + 2H2O 2CO + 4H2

In : N16

C2H4 N17

H2O (1) N17

CO (1) N17

H2 (1)

Reaksi : -r -2r 2r 4r

Out : N18

C2H4 N18

H2O (2) N18

CO (2) N18

H2 (2)

42

4242

15

HC

HCHC XNr 0,50 × N

15C2H4

N16

C2H4 = F16

C2H4 / BM C2H4 = 138,534kmol

N17

H2O (1) = F17

H2O (1) / BM H2O = 2168,451 kmol

N17

CO (1) = F17

CO (1) / BM CO = 1794,042 kmol

N17

H2 (1) = F17

H2 (1) / BM H2 = 313,554 kmol

C2H4 + 2H2O 2CO + 4H2

In : 138,534 2168,451 1794,04162 313,554

Reaksi : 69,267 138,534 138,534 277,067

Out : 69,267 2029,91748 1932,57531 590,622

N17

C2H4 = 69,267 kmol F17

C2H4 = 1942,93501 kg

N17

H2O (2) = 2029,91748 kmol

N17

CO (2) = 1932,57531 kmol

N17

H2 (2) = 590,622 kmol

Reaksi 3

C2H6 + 2H2O 2CO + 5H2

In : N16

C2H6 N17

H2O (2) N17

CO (2) N17

H2 (2)

Reaksi : -r -2r 2r 5r

Out : N18

C2H6 N18

H2O (3) N18

CO (3) N18

H2 (3)

62

6262

15

HC

HCHC XNr 0,90 × N

15C2H6

N15

C2H6 = F16

C2H6 / BM C2H6 = 19,714 kmol

N17

H2O (2) = F17

H2O (2) / BM H2O = 2029,917 kmol

N17

CO (2) = F17

CO (2) / BM CO = 1932,575 kmol

N17

H2 (2) = F17

H2 (2) / BM H2 = 590,622 kmol

C2H6 + 2H2O 2CO + 5H2

In : 19,714 2029,917 1932,57531 590,622

Reaksi : 17,743 35,486 35,486 88,715

Out : 1,971 1994,43155 1968,06125 679,336

N17

C2H6 = 1,971 kmol F17

C2H6 = 59,28123 kg

N17

H2O (3) = 1994,43155 kmol

N17

CO (3) = 1968,06125 kmol

N17

H2 (3) = 679,336373 kmol

N17

C4H8 = 0,021 kmol F17

C4H8 = 1,15141 kg

N17

H2O (total) = 1994,43155 kmol F17

H2O (total) = 35939,65648 kg

N17

CO (total) = 1968,06125 kmol F17

CO (total) = 55125,39565 kg

N17

H2 (total) = 679,336373 kmol F17

H2 (total) = 1372,25947 kg

Banyaknya katalis (olivine) yang diperlukan untuk Reformer (R-203) adalah

= 60 lb / 243000 lb gas sintesis (Technical Report NREL/TP-510-37408 May 2005)

Gas sintesis = 100669,318 kg

= 221937,593 lb

Katalis yang diperlukan = 60 × 221937,593 / 243000

= 54,799 lb

= 24,857kg

Tabel A.8 Neraca Massa pada Reformer (R-203)

Komponen Masuk (kg) Keluar (kg)

aliran 16 aliran 17

H2 1127,963 1372,259

CO2 40582,918 13014,468

CO 34549,849 55125,396

H2O 13014,468 35939,656

CH4 6708,973 5367,179

C2H4 592,812 1942,935

C2H6 3885,870 59,281

Olivine 204,784 204,784

Char 1,681 1,681

Subtotal aliran 2064443,874 2064443,874

Total aliran 2064443,874 2064443,874

A.8 Scrubber (M-301)

Scrubber berfungsi untuk mendinginkan aliran gas panas sampai

temperaturnya 60 oC dan membersihkan partikel pengotor (char dan olivine) dari

aliran gas

19

18

20

21

Aliran 18 adalah aliran gas panas dari Heat Exchanger

Aliran 21 adalah aliran gas yang telah bersih dan dingin (T = 60 oC).

Aliran 19 adalah aliran air yang diambil dari aliran gas sintesis yang terabsorpsi,

dimana berfungsi untuk membersihkan aliran gas dari char dan olivine.

Aliran 20adalah aliran sludge (char dan olivine) yang terserap oleh air (dikirim ke

pengolahan limbah).

A.8.1 Menghitung kebutuhan air untuk membersihkan gas sintesis

Menurut Technical Report NREL/TP-510-37408 May 2005,untuk mendinginkan gas

sintesis dari gasifier tipe BCL sampai temperaturnya mencapai 60 oC diperlukan air

sebanyak 2 galon per menit untuk kapasitas 2000 ton umpan kering pabrik/hari.

1 galon air = 3,7854 Liter

1 Liter = 1000 cm3

1 Liter air = 1kg/m3

Kebutuhan air untuk scrubber adalah 2 galon per menit untuk kapasitas 2000 ton

umpan kering pabrik/hari, sehingga untuk kapasitas pabrik diperlukan air sebanyak :

Kebutuhan air untuk scrubber = F19

H2O = 76,143galon/menit

= 4568,58 galon/jam

= 17293,90273 kg/jam

= 959,706034 kmol/jam

Air yang dihasilkan pada aliran 20 = F20

H2O = 2 galon/menit

= 120 galon/jam

= 454,248 kg/jam

= 25,20799112 kmol/jam

Komposisi umpan gas masuk Scrubber (M-301)

Komponen kg kmol %mol komponen yang di absorpsi

H2 1372,259 679,336 0,000001

CO2 13014,468 295,716 0,999

CO 55125,396 1968,061 0,645057

H2O 35939,656 1994,432 -

CH4 5367,179 334,612 0,999001

C2H4 1942,935 69,267 0,997506

C2H6 59,281 1,971 0,997010

Olivine 204,784 0,978 1,00

Char 1,681 0,011 1,00

Sumber : Technical Report NREL/TP-510-37408 May 2005

A.8.2 Menghitung komponen yang terabsorpsi (F20

) :

N20

H2 = 0,000001 × 679,336 = 0,001 kmol

F20

H2 = 0,002 kg

N20

CO2 = 0,999 × 295,716 = 295,420 kmol

F20

CO2 = 13001,453 kg

N20

CO = 0,645057 ×1968,06 = 1269,512 kmol

F20

CO = 35559,028 kg

N20

CH4 = 0,999001 × 334,612 = 334,278 kmol

F20

CH4 = 5361,817 kg

N20

C2H4 = 0,997506 × 69,267 = 69,094 kmol

F20

C2H4 = 1938,089 kg

N20

C2H6 = 0,997010 ×1,971 = 1,966 kmol

F20

C2H6 = 59,104 kg

N20

Olivine = 1,00× 0,978 = 0,97763097 kmol

F20

Olivine = 204,784263 kg

N20

Char = 1,00× 0,011 = 0,0111816 kmol

F20

Char = 1,680771 kg

A-8.3 Menghitung komponen sirkulasi air absorber (F20

):

N19

H2O = 958,57167 kmol

F19

H2O = 17273,462 kg

N19

CO2 = (0,1/100) × N29

CO2 0,295 kmol

F19

CO2 = 13,001 kg

N19

CH4 = (0,1/100) × N19

CH4 0,17274 kmol

F19

CH4 = 5,362 kg

N19

C2H4 = (0,25/100) × N19

C2H4 = 0,17274 kmol

F19

C2H4 = 4,8452 kg

N19

C2H6 = (0,3/100) × N19

C2H6 = 0,0059 kmol

F19

C2H6 = 0,1773 kg

N19

H2O = 2 galon/menit = 25,20799 kmol

F19

H2O = 454,2480 kg

Tabel A.9 Neraca Massa pada Scrubber (M-301)

Komponen Masuk (kg) Keluar (kg)

Aliran 18 Aliran 19 Aliran 21 Aliran 20

H2 1372,259

1372,258 0,002

CO2 13014,468

13,014 13001,453

CO 55125,396

19566,368 35559,028

H2O 35939,656 17273,462 18211,947 454,248

CH4 5367,179 5,362 0,000 5361,817

C2H4 1942,935 4,845 0,000 1938,089

C2H6 59,281 0,177 0,000 59,104

Olivine 204,784

204,784

Char 1,681

1,681

Subtotal 113027,639 17283,846 39163,588 56580,206

Total 113027,639 113027,639

A.9 Gas Compression

Gas Compression berfungsi untuk menaikkan tekanan aliran gas sampai

dengan 2068 kPa

P-418

23

E-7 E-20

E-6

E-22

24

21

25 26

22

27

28

Keterangan :

Kompresi gas terdiri dari 3 tahap kompresi (Pawal = 103,4 kPa).

Knock Out Drum dipasang sebelum melewati kompresor.

Intercooler dipasang setelah melewati compressor.

Masing – masing kompresor dimodelkan memiliki efisiensi politropik = 78%.

Masing – masing intercooler mendinginkan sampai 60 oC kecuali S-303 sampai

43,33 oC.

Tekanan dinaikkan sebagai berikut :

n

n

a

b

p

p

p

p1

1

a

b

p

p 31

103,4

2068 2,714417617

Keterangan : a

b

p

p Rasio kompresi

n = Tahapan = 3

p1 = Tekanan inlet

pn = Tekanan outlet dari n tahapan

103,4 280,671 761,858 2068,000 kPa

Pressure Drop (DP) yang diizinkan pada intercooler adalah = 13,8 kPa

Neraca massa untuk kompresi gas ini tidak dapat dilakukan alat per alat karena

masing-masing alat berhubungan satu sama lain (ada 3 aliran recycle). Oleh karena

itu, neraca massa pada kompresi gas ini dihitung sebagai satu sistem.

Algoritma perhitungan neraca massa pada sistem kompresi gas ini adalah sebagai

berikut :

1. Mulai dari S-301. Aliran recycle dari S-302A belum ada. Dilakukan

perhitungan VLE (PT Flash, P = 103,4 kPa, T = 333.15 K, trial V/F, zi = zi).

2. Didapatkan aliran uap dan aliran liquid dari S-301. Aliran liquid dikirim ke

utilitas sedangkan aliran uap dikompres dan didinginkan sebelum menuju S-

302A. Digunakan yi aliran uap ini sebagai zi untuk S-302A yang digunakan

juga untuk menghitung VLE pada S-302A (PT Flash, P = 208,671 kPa, T =

333,15 K, trial V/F)

3. Didapatkan aliran uap dan aliran liquid dari S-302A. Aliran liquid direcycle

ke S-301. Nilai zi untuk S-301 diperbarui dengan penambahan aliran recycle

ini.

4. Dilakukan kembali perhitungan pada no. 1 - 3 sampai komposisi mol aliran

liquid recycle dari S-302 konvergen. Toleransi +/- 0,1 kmol.

5. Dilanjutkan ke S-302B. Digunakan yi terbaru dari aliran uap S-302A sebagai

zi untuk S-302B. Dihitung VLE (PT flash, P = 761,858 kPa, T = 333,15 K,

trial V/F)

6. Didapatkan aliran uap dan aliran liquid dari S-302B. Aliran liquid direcycle

ke S-302A. Diperbarui nilai zi untuk S-302A dengan penambahan aliran

recycle ini.

7. Dilakukan kembali perhitungan pada no. 5. Trial dihentikan sampai

komposisi mol aliran liquid recycle dari S-302B konvergen (toleransi +/-

0,1kmol)

8. Diperbarui nilai zi untuk S-302B dengan penambahan aliran recycle dari S-

302B yang baru.

9. Dilakukan kembali perhitungan VLE pada S-30B. Trial dihentikan sampai

komposisi mol recycle dari S-302A konvergen (toleransi +/- 0,1 kmol).

10. Dilajutkan ke S-303. Digunakan nilai yi terbaru dari S-302B sebagai nilai zi

untuk S-303. Dilakukan perhitungan pada VLE (PT flash, P = 2068 kPa, T =

316,5 K, trial V/F)

11. Didapatkan aliran uap dan aliran liquid dari S-303. Aliran liquid direcycle ke

S-302B. Perbarui nilai zi untuk S-302B dengan penambahan aliran recycle

ini.

12. Dilakukan kembali perhitungan VLE pada S-302B. Trial dihentikan sampai

komposisi mol aliran recycle dari S-302D konvergen (toleransi 0,1 kmol).

13. Diperbarui nilai zi untuk S-303 dengan penambahan aliran recycle yang baru

dari S-302B. Dilakukan kembali perhitungan VLE pada S-303 sampai

komposisi mol aliran konvergen (toleransi +/- 0,1 kmol).

Neraca massa dihitung dengan menggunakan kesetimbangan uap cair (Vapor Liquid

Equilibrium, VLE). Rumus perhitungannya adalah sebagai berikut :

1. Menghitung tekanan uap masing-masing komponen pada kondisi keluar

ln Pv = A – B/(C+T) (Sumber: Perry's CEH)

dimana : Pv = Tekanan uap, kPa

A, B, dan C = konstanta Antoine untuk masing-masing komponen

T = Temperatur (K)

2. Trial fraksi uap aliran keluar sampai jumlah fraksi uapnya ~ 1

C

i FV

i

ii

K

zK

1

1)1(1

i = 1,…C (Pers. 13-13, Perry's CEH)

dimana : Ki = konstanta kesetimbangan uap-cair komponen i

zi = fraksi mol komponen i aliran keluar

V/F = fraksi uap aliran keluar

Knock Out Drum (S-301), PT Flash, Pt = 103,400 kPa , T = 333,150 K)

didapat V/F = 0,6145

Komponen kmol zi Pv pada

Ki (Pv/Pt) yi xi T=333,15K

H2 680,057 0,245015 68053,6484 658,159076 0,398342807 0,00060524

CO2 0,296 0,0001066 77290,4166 747,489522 0,000173296 2,3184E-07

CO 698,865 0,2517911 44211,0049 427,572581 0,409149322 0,00095691

H2O 1396,356 0,5030873 19,9315569 0,19276167 0,192430905 0,99828406

Subtotal 2775,574 1 1,000 1,000 1,000

Komponen Top S-301 Bottom S-301

H2 679,4096 0,6476

CO2 0,2956 0,0002

CO 697,8411 1,0239

H2O 328,2083 1068,1477

Subtotal 1705,755 1069,819

Knock Out Drum (S-302A), PT Flash, Pt = 280,671 kPa , T = 333,150 K

Didapat: V/F = 0,79

Kom-

ponen kmol zi

Pv pada Ki (Pv/Pt) yi xi

T=333,15K

H2 680,059 0,3630573 68053,6484 242,467877 0,459062965 0,00189329

CO2 0,296 0,0001578 77290,4166 275,377494 0,000199611 7,2486E-07

CO 698,125 0,3727022 44211,0049 157,519086 0,470980111 0,00298999

H2O 494,665 0,2640826 19,9315569 0,07101401 0,070475352 0,9924148

Subto

-tal 1873,144 1 1,000 1,000

Komponen Top S-302A Recycle Bottom S-302A

ke S-301

H2 679,3139 0,7447

CO2 0,2954 0,0003

CO 696,9487 1,1761

H2O 104,2883 390,3765

Subtotal 1480,846 392,298

FV

i

iii

K

zKy

)1(1 ;

i

ii

y

Kx

Top = yi × V/F × Total kmol

Bottom = xi × (1 – V/F) × Total kmol

Knock Out Drum (S-302B) PT Flash, Pt = 761,858 kPa , T = 333,150 K)

didapat V/F = 0,95

Kom-

ponen kmol zi

Pv pada Ki (Pv/Pt) yi xi

T=333,15K

H2 679,934 0,4589601 68053,6484 89,3259295 0,482831421 0,00540528

CO2 0,295 0,0001994 77290,4166 101,449936 0,000209832 2,0683E-06

CO 696,949 0,4704451 44211,0049 58,0305274 0,494756638 0,0085258

H2O 104,288 0,0703953 19,9315569 0,02616178 0,024603566 0,94043916

Subto-

tal 1481,467 1 1,000 1,000

Komponen Top S-302B Recycle Bottom S-302B

ke S-302A

H2 679,5338 0,4004

CO2 0,2953 0,0002

CO 696,3173 0,6315

H2O 34,6269 69,6615

Subtotal 1410,773 70,694

Knock Out Drum (S-303) PT Flash, Pt = 2068 kPa , T = 316,450 K) didapat

V/F = 0,9785

Kom-

ponen kmol zi

Pv pada Ki (Pv/Pt) yi xi

T=316,45K

H2 679,534 0,4816747 66335,8936 32,077318 0,491921295 0,01533549

CO2 0,295 0,0002093 47297,1616

22,870967

9 0,000213724 9,3448E-06

CO 696,317 0,4935713 40363,2555

19,518015

2 0,503849089 0,02581457

H2O 34,627 0,0245446 8,7799727

0,0042456

3 0,004061981 0,956743

Subto

tal

1410,773

1 1,000 1,000

Komponen Top S-303 Recycle Bottom S-303

ke S-302B

H2 679,0687 0,4652

CO2 0,2950 0,0003

CO 695,5343 0,7830

H2O 5,6073 29,0196

Subtotal 1380,505 30,268

Tabel A.10 Neraca Massa Untuk Knock Out Drum (S-301)

Komponen Masuk (kg) Keluar (kg)

Aliran 21 Aliran 24 Aliran 25

H2 1373,716 1,308 1372,407

CO2 13,019 0,011 13,008

CO 19575,207 28,679 19546,529

H2O 25162,335 19248,022 5914,313

Subtotal 46124,277 19278,020 26846,257

Total 46124,277

46124,277

Tabel A.11 Neraca Massa Untuk Knock Out Drum (S-302A)

Komponen Masuk (kg) Keluar (kg)

Top S-301 Aliran 26 Top S-302A

H2 1373,719 1,504 1372,214

CO2 13,012 0,013 13,000

CO 19554,478 32,944 19521,534

H2O 8913,860 7034,585 1879,275

Subtotal 29855,069 7069,046 22786,023

Total 29855,069

29855,069

Tabel A.12Neraca Massa Untuk Knock Out Drum (S-302B)

Komponen Masuk (kg) Keluar (kg)

Top S-302A Bottom S-302B Aliran 27

H2 1373,467 0,809 1372,658

CO2 13,004 0,007 12,997

CO 19521,537 17,689 19503,847

H2O 1879,277 1255,300 623,977

Subtotal 22787,284 1273,805 21513,479

Total 22787,284

22787,284

Tabel A.13 Neraca Massa Untuk Knock Out Drum (S-303)

Komponen Masuk (kg) Keluar (kg)

Aliran 26 Aliran 28 Aliran 27

H2 1373,467 1372,658 0,809

CO2 13,004 12,997 0,007

CO 19521,537 19503,847 17,689

H2O 1879,277 623,977 1255,300

Subtotal 22787,284 21513,479 1273,805

Total 22787,284

22787,284

A.11 Reaktor Sintesis Dimetil Eter

Reaktor Sintesis Dimetil Eter berfungsi untuk mengubah syngas menjadi

dimetil eter secara satu tahap dalam satu reaktor. Tahap ini adalah penggabungan

dari reaksi pembentukan metanol dari syngas (H2 dan CO) yang diikuti oleh proses

dehidrasi metanol.

29 30

Aliran 29 adalah aliran gas yang siap disintesis

Aliran 30 adalah aliran gas yang telah disintesis

CO + 2H2 CH3OH

CH3OH CH3OCH3 + H2O

CO + H2 CO2 + H2O

Reaksi 1 CO + 2H2 CH3OH

In N29

CO N29

H2 N29

CH3OH

Reaksi -r -2r r

Out N30

CO N30

H2 N30

CH3OH

N29

CO = F29

CO / BM CO = 695,857 kmol

N29

H2 = F29

H2 / BM H2 = 678,101 kmol

Konversi reaksi adalah 76%

0,76 x N29

CO

CO

COCO XNr

29

CO + 2H2 CH3OH

In 695,857 678,101 0

Reaksi 257,678 515,357 257,678

Out 438,178 162,74431 257,678

N30

CO = 438,094 kmol F30

CO = 12271,0254 kg

N30

H2 (1) = 163,08812 kmol F30

H2 = 329,43800 kg

N30

CH3OH (1) = 258,223 kmol F30

CH3OH = 8779,57701 kg

Reaksi 2 2CH3OH CH3OCH3 + H2O

In N30

CH3OH N30

CH3OCH3 N30

H2O

Reaksi -2r -r -r

Out N30

CH3OH N30

CH3OCH3 N30

H2O

N30

CH3OH = F30

CH3OH / BM CH3OH = 258,223 kmol

Konversi reaksi adalah 98%

0,98 x N30

CH3OH

CH3OH CH3OCH3 + H2O

In 258,223

Reaksi 258,223 126,271 126,271

Out 5,681 126,271 126,271

NCH3OH = 5,681 kmol FCH3OH = 193,15069

NCH3OCH3 (1) = 126,27098 kmol FCH3OCH3 = 6313,54876

NH2O (1) = 126,271 kmol FH2O = 2272,87755

Reaksi 3 CO + H2 CO2 + H2

In N30

CO N30

H2 N29

CO2 N30

H2

Reaksi -r -r r r

Out N30

CO N30

H2 N30

CO2 N30

H2

OHCH

OHCHXNr

3

3

NCO = FCO / BM CO = 438,094 kmol

NH2O = FH2O / BM H2O = 126,271 kmol

NCO2 = FCO / BM CO2 = 0,295 kmol

NH2 = FH2 / BM H2 = 163,088 kmol

CO + H2 CO2 + H2O

In 438,094 126,263 0,29532 163,088

Reaksi 123,746 123,746 123,746 123,746

Out 314,349 2,52542 124,04087 286,834

N30

CO = 314,349 kmol F30

C0 = 8804,91234 kg

N30

H2O (1) = 2,52542 kmol N30

H2O (1) = 45,50806 kg

N30

CO2 (1) = 124,04087 kmol N30

CO2 (1) = 5459,03880 kg

N30

H2 (1) = 286,834 kmol N30

H2 (1) = 579,40402 kg

Katalis yang diperlukan adalah Cu-Zn dan Al2O3 dengan rasio 1:1 sebanyak

3 gram per kg syngas

=3 gr (1 kg/1000 gr) × 21642,560 kg = 64,540 kg

Minyak yang digunakan sebagai medium katalis adalah sebanyak 0,4 gram

per kg katalis

= 0,4 gr × 64,540 = 25,81618 kg

Tabel A.13 Neraca Massa pada Reaktor sintesis Dimetil Eter (R-401)

Komponen Masuk (kg) Keluar (kg)

Aliran 29 Aliran 30

H2 1372,658 579,404

CO2 12,997 5459,039

CO 19503,847 8804,912

H2O 623,977 45,508

CH3OCH3

6313,549

CH3OH

193,151

Subtotal 21513,479 21642,560

Total 21642,560 21642,560

A.12 KO-Drum (S-401)

KO-Drum digunakan untuk memisahkan dimetil eter dari gas yang tidak

sempurna bereaksi

E-33

31

32

33

Aliran 31 adalah aliran gas yang telah disintesis

Aliran 32 adalah aliran gas yang tidak sempurna bereaksi

Aliran 33 adalah aliran dimetil eter

Tabel A.14 Neraca Massa pada Ko-Drum Dimetil Eter (S-401)

Komponen Masuk Keluar

Aliran 31 Aliran 32 Aliran 33

H2 579,404 579,404

CO2 5459,039 5459,039

CO 8804,912 8804,912

H2O 45,508

45,508

CH3OCH3 6313,549

6313,549

CH3OH 193,151

193,151

Subtotal 21642,560

14843,355 6552,21

Total 21642,560 21642,560

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Basis perhitungan = 1 jam operasi

Satuan operasi = kJ

Kapasitas produksi = 50.000 ton/tahun

Suhu Referensi = 25 oC

LB.1 Data-Data Kapasitas Panas, Panas Perubahan Fasa, dan Panas Reaksi

Komponen

LB.1.1 Data-Data Kapasitas Panas Komponen Gas

Tabel LB.1 Data Kapasitas Panas Komponen Gas ( kJ/mol K)

Komponen a b c d

H2 27,1430244 0,009273762 -1,38081E-05 7,6451E-09

CO2 19,7951904 0,073436472 -5,60194E-05 1,71533E-08

CO 30,8692764 -0,012853476 2,78925E-05 -1,27153E-08

H2O 32,2425468 0,001923835 1,05549E-05 -3,59646E-09

CH4 19,2509064 0,05212566 1,19742E-05 -1,13169E-08

C2H4 3,8058012 0,15658632 -8,34848E-05 1,75511E-08

C2H6 5,4093456 0,178106472 -6,93753E-05 8,71273E-09

LB.1.2 Data-Data Panas Perubahan Fasa Komponen

Tabel LB.2 Data Panas Perubahan Fasa Komponen (Reklaitis, 1983).

Komponen ∆Hvl pada titik didihnya (kJ/mol)

H2O 40,6562

LB.1.3 Data-Data Kapasitas Panas Komponen Cair

Tabel LB.3 Data Kapasitas Panas Komponen Cair ( kJ/mol K)

Komponen a b c d

H2 0,000066653 0,0067659 -0,00012363 0,00047827

CO2 -8,3043 0,10437 -0,00043333 6,0052E-07

CO 0,000065429 0,028723 -0,00084739 0,0019596

H2O 0,27637 -0,0020901 0,000008125 -1,4116E-08

CH4 0,000065708 0,038883 -0,00025795 0,00061407

C2H4 0,24739 -0,004428 0,000040936 -1,697E-07

C2H6 0,000044009 0,089718 0,00091877 -0,001886

(Sumber : Perry’s, 2007)

LB.1.4 Data-Data Panas Reaksi Komponen

Tabel LB.6 Data Panas Reaksi Pembentukan Komponen

Komponen Hf (kJ/mol)

H2 0,000

CO2 -393,685

CO -110,615

H2O -241,997

CH4 -74,902

C2H4 52,335

C2H6 -84,741

Persamaan untuk menghitung kapasitas panas (Reklaitis, 1983) :

32 dTcTbTaCp

Jika Cp adalah fungsi dari temperatur maka persamaan menjadi :

dTdTCTbTaCpdT

T

T

T

T

)( 322

1

2

1

)(4

)(3

)(2

)(4

1

4

2

3

1

3

2

2

1

2

212

2

1

TTd

TTc

TTb

TTaCpdT

T

T

Untuk sistem yang melibatkan perubahan fasa persamaan yang digunakan adalah :

22

1 1

T

T

v

T

T

T

T

Vll

b

b

dTCpHdTCpCpdT

Perhitungan energi untuk sistem yang melibatkan reaksi :

2

1

2

1

)(

T

T

in

T

T

outr CpdTNCpdTNTHrdt

dQ

LB.2 Perhitungan Neraca Panas

LB.2.1 Rotary Drier 01 (RD-101)

Fungsi : Mengeringkan aliran serbuk TKKS sampai kandungan airnya = 12%.

2

14

3

13

a. Menghitung entalpi, H2 pada T = 30,000 0C

H2O TKKS

m, kg 25351,000 76053,000

n, mol 1406825,749 530205,085

Hf (l), kJ/mol -285,840 -801,121

∫CpdT, kJ/mol 0,377 0,006

H -4,0160E+08 -4,2476E+08

H1, kJ -8,263519E+08

b. Entalpi yang dibawa, H14 pada 1021 0C = -2,8320E+08

c. Menghitung temperatur pengeringan TKKS sampai 12 % moisture

Diketahui air yang teruapkan = 14980,136 kg

= 831306,125 mol

dilakukan perhitungan Vapor Liqiid Equlibrium (VLE) untuk komponen air.

Trial temperatur sampai diperoleh :

C

ii

ii

F

VK

zK

1

1

)1(1

(Pers : 13-13, Perry’s CEH)

untuk i = komponen air (H2O)

Nilai V/F = mol air teruapkan / mol air mula-mula

= 0,591

Setelah Trial & Error diperoleh T = 373,110 K, dengan P = 101,320 kPa

Komponen Zi A B C

H2O 1,000 65,930 -7227,000 0,000

D E F Ln Pv

-7,177 0,000 2,000 4,620

Komponen Pv(kPa) K1 y1 x1

H2O 101,475 1,002 1,000 0,999

Hair yang teruapkan, T =373,110 oK dT = 74,960

Komponen n (mol) ∫CpdT, kJ/mol Hi, kJ

H2O 4002269,196 19,329 -8,905E+08

Hair tak teruapkan + TKKS, T = 373,110 oK dT = 74,960

H2O TKKS

m,kg 10370,864 76053,000

n,mol 575519,625 530205,085

Hf (l), kJ/mol -285,840 -801,121

∫CpdT, kJ/mol 5,652 0,090

Hi -1,6125E+08 -4,2471E+08

H4, kJ -5,8596E+08

d. Menghitung entalpi aliran 3, H3

H3 = (H2 + H13) – H3

H3 = Hair tak teruapkan + TKKS, T = 373,110 oK

H3 = -5,2359E+08 kJ

Dari perhitungan, diperoleh temperatur = 122,236 oC

Komponen n (mol) ∫CpdT, kJ/mol ΔHi, kJ

N2 4416537,376 2,832 1,251E+07

O2 125538,907 2,886 3,623E+05

SO2 2327,165 3,959 -6,817E+05

CO2 921169,413 3,703 -3,591E+08

H2O 4538486,759 3,288 -3,262E+08

H3 -6,7309E+08

Neraca Panas pada Rotary Drier (RD-101)

Entalpi Masuk (kJ) Entalpi Keluar (kJ)

H2

H14

H13

H3

-8,2635E+08 -2,8320E+08 -6,7309E+08 -5,8596E+08

Total -1,1096E+09 Total -1,259057E+09

LB.2.2 Gasifier (R-201)

3

12

4

Parameter Operasi :

TOutput = 870 oC = 1598

oF

POutput = 1,565 atm = 23 psia

Tin = 30 oC

Aliran 2

Aliran 4

Tout = 870oC

ΔH

Analisis proksimat Tandan Kosong Kelapa Sawit (wt %):

Mouisture content = 5,73

Volatile matter = 73,74

Fixed carbon = 18,44

Ash = 2,21

Analisis ultimasi (wt %):

C = 43,52

H = 5,72

O = 48,9

N = 1,2

S = 0,66

Perhitungan Neraca energi gasifier (R-201)

a. Entalpi aliran 3 (H3)

massa TKKS kering (F3)= 76503 + 10370,864 = 76053,000 kg

T = 30 oC = 303,150 K

Komponen n (mol) CpdT, kJ/mol Hf, kJ/mol Hi (kJ)

H2O 576159,091 0,075 -241,997 -139385583,091

TKKS 650009,294 7,330 -193,826 -121224122,244

H2, kJ -260609705,335

b. Entalpi aliran 3a, H3a

Aliran 3a adalah aliran steam (low pressure).Tsteam = 126.667 oC

Komponen n (mol) CpLdT Hv CpVdT Hf Hi (kJ)

H2O 624290,041 5,672 40,683 916,144 -241,997 449802500,809

H3, kJ 449802500,809

c. Entalpi aliran 12, H12

pada = 982,222 oC = 1255,372 K

Aliran 12 adalah olivine yang terbawa dari Cylone (S-203)

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

Olivine 33699855,249 69,710 2349200646,223

H9, kJ 2349200646,223

d. Entalpi aliran produk pada 870 oC

Aliran 4 adalah gas sintesa yang terbentuk + char + olivine

Diketahui : T = 870 oC = 1143,15 K

(Sumber : Technical Report NREL/TP-510-37408 May 2005, page 8)

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

H2 559505,268 31,121 17412225,726

CO2 295718,162 56,163 16608436,578

CO 1233443,034 33,631 41481409,287

H2O 2252716,770 42,862 96556530,962

CH4 418189,573 77,580 32443280,731

C2H4 138514,925 99,929 13841660,976

C2H6 19714,475 131,368 2589857,144

Char 113386,285 106,186 7347280,630

Olivine 33699855,249 69,068 2327585703,894

H4 2555866385,928

f. Menghitung panas reaksi (Q) pada gasifier

Q = H3 – H

4 – H

13 – H

5

= 0 kJ

Tabel LB-6 Neraca Energi pada Gasifier (R-201)

Komponen Masuk (kJ) Keluar (kJ)

H3 H

3a H

12 H

4

H2 17412225,726

CO2 16608436,578

CO 41481409,287

H2O -139385583,091 449802500,809 96556530,962

CH4 32443280,731

C2H4 13841660,976

C2H6 2589857,144

Olivine 2349200646,223 2327585703,894

Char 7347280,630

TKKS -121224122,244

Jumlah -260609705,335 449802500,809 2349200646,223 2538393441,697

Sub total 2538393441,697 2538393441,697

Q 0,00000000000000

Total 2538393441,697 2538393441,697

LB.2.3 Cyclone (S-201)

Fungsi : Memisahkan partikel char + olivine + abu yang terbawa aliran gas sintesa

dari Gasifier (R-201)

4

16

5

Entalpi aliran 4, H4, pada 870

oC = 2538393441,697 kJ

a. Menghitung entalpi aliran 5, H5pada T = 870

oC

Komponen n (mol) CpdT, kJ/mol ∑Hi (kJ)

olivine 33464264,637 69,068 2311313902,843

char 222,682 64,799 14429,499

H5 2311328332,343

b. Menghitung entalpi aliran 16, H16

pada T = 870 oC

H16

= H4 – H

5

Komponen H5 H

6 H

15

H2 17412225,726 17412225,726

CO2 16608436,578 16608436,578

CO 41481409,287 41481409,287

H2O 96556530,962 96556530,962

CH4 32443280,731 32443280,731

C2H4 13841660,976 13841660,976

C2H6 2589857,144 2589857,144

Olivine 2327585703,894 2311313902,843 16271801,050

Char 7347280,630 14429,499 7332851,131

Jumlah 2555866385,928 2311328332,343 244538053,586

Tabel LB-7 Neraca Panas pada Cyclone (S-201)

Komponen Masuk (kJ) Keluar (kJ)

H4 H

5 H

16

H2 17412225,726 17412225,726

CO2 16608436,578 16608436,578

CO 41481409,287 41481409,287

H2O 96556530,962 96556530,962

CH4 32443280,731 32443280,731

C2H4 13841660,976 13841660,976

C2H6 2589857,144 2589857,144

Olivine 2327585703,894 2311313902,843 16271801,050

Char 7347280,630 14429,499 7332851,131

Jumlah 2555866385,928 2311328332,343 244538053,586

Sub total 2555866385,928 2555866385,928

Panas reaksi (Q) 0,000

Total 2555866385,928 2555866385,928

LB.2.4 Char Combustor (R-202)

Fungsi : Membakar char (arang) TKKS hasil dari gasifikasi pada gasifier (R-201)

11

5

10

8

a. Menghitung entalpi aliran 9, H9

Aliran9 adalah aliran udara masuk ke Blower (K-201).

udara dipompa dari 1 atm sampai dengan 1,5 atm.

Dari perhitungan pada spesifikasi K-201, diketahui T9 = 32,222 oC

Entalpi aliran 10, H10

dihitung pada temperatur 32,2222 oC

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

N2 24638642,031 29,173 2351505912,051

O2 35163527,204 29,430 5316119208,649

H6 7661625120,700

b. Menghitung entalpi aliran 10, H10

Aliran 10adalah aliran udara pembakar yang berasal dari Blower (K-201).

udara dipompa dari 1 atm sampai dengan 1,5 atm.

Dari perhitungan pada spesifikasi K-201, diketahui T10 = 94,331 oC = 367,481 K

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

N2 21679853,404 29,173 632476066,842

O2 17127084,189 29,430 504043916,761

H7 1136519983,603

c. Menghitung entalpi aliran 6, H6 pada suhu 30

oC

Aliran 6adalah make up MgO

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

MgO 350,081 37,110 12991,500

H11

12991,500

d. Menghitung entalpi aliran 7, H7 pada suhu 30

oC

Aliran 7 adalah make upOlivine

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

Olivine 37069,841 71,462 2649097,972

H11

2649097,972

e. Menghitung entalpi pencampuran aliran 6 dan 7 yang masuk pada R-202

Komponen H5 (kJ) H

14 (kJ) Hi (kJ)

olivine 2311313902,843 35126,471 2311349029,315

char 14429,499 14741,397 29170,896

H5&14

2311378200,211

f. Menghitung entalpi pada aliran 9 dan 10 yang masuk pada R-202

Komponen H11

(kJ) H12

(kJ) Hi (kJ)

MgO 12991,500 12991,500

Olivine 2649097,972 2649097,972

H11&12

2662089,471

g. Menghitung panas reaksi char TKKS (∆HR) pada 25 oC

produk reaktan250 iiiiC

HfnHfnHr

Komponen ni reaktan (mol) ni produk (mol) Hf, kJ/mol Hi (kJ)

Char -222682,021 -17,403 3875435,911

O2 -404820,813 0 0,000

SO2 423047,053 -297,053 -125667590,794

CO2 13408,042 -393,685 -5278542,219

H2O 364689,796 -241,997 -88253851,153

Abu 95589,163 -0,869 -83033,526

∆HR -215407581,781

h. Menghitung perubahan entalpi aliran produk R-202 dari 25 oC sampai 982,222

oC

Reaksi:

C8,5H0,14O2,31S0,05Abu0,227 + 7,457 O2 8,5 CO2 + 0,049 SO2 + 0,07 H2O + 0,227Abu

In 231651,337 1939480,28 0 0 0 0

Reaksi 231628,172 1731678,82 1979090,77 11616,35 16084,40 2634,03

Out N8

char N8

O2 N8CO2 N

8SO2 N

8H2O N

8Abu

Komponen n (mol) Cp, kJ/mol Hi (kJ)

N2 21679853,404 33,239 720612640,256

O2 15395405,364 34,543 531810214,058

SO2 423047,053 56,033 23704805,560

CO2 13408,042 57,637 772804,857

H2O 364689,796 44,177 16110722,357

Abu 95589,163 35,359 3379953,289

MgO 12991,500 52,567 682917,667

Olivine 32488783,269 69,710 2264777402,954

HProduk

3561851460,999

i. Menghitung panas reaksi (Q) keseluruhan

Q = ∆HR + HProduk

– H5&14

– H11&12

– H7

= 0 kJ

Tabel LB-9 Neraca Energi pada Char Combustor (R-202)

Komponen Masuk (kJ) Keluar (kJ)

H5 H

8 H

10 H

11

N2 633131320,941 720612640,256

O2 512678068,548 531810214,058

SO2 23704805,560

CO2 772804,857

H2O 16110722,357

Abu 3379953,289

Olivine 2311349029,315 2649097,972 2264777402,954

Char 29170,896

MgO 12991,500 18402,524

Jumlah 2311378200,211 2662089,471 1145809389,489 3561186945,856

Sub total 3459849679,171 3561186945,856

∆HR -215407581,781

Q 0

Total 3459849679,171 3459849679,171

LB.2.5 Cyclone (S-203)

13

12

11

a. Entalpi aliran 11, H11

, pada 982,2222 oC = 3561186945,856 kJ

b. Entalpi aliran 12, H12

pada T = 982,2222 oC = 2349200646,223 kJ

c. Menghitung entalpi aliran 13, H13

pada T = 870 oC

H10

= H8 – H

9

Komponen H11

H13

H12

N2 720612640,256 720612640,256

O2 531810214,058 531810214,058

SO2 23704805,560 23704805,560

CO2 772804,857 772804,857

H2O 16110722,357 16110722,357

Abu 3379953,289 3379953,289

Olivine 2264777402,954 2349200646,223 -84423243,269

Char 0,000 0,000

MgO 18402,524 18402,524

Jumlah 3561186945,856 2349200646,223 1211986299,633

Tabel LB-10 Neraca energi pada Cyclone (S-203)

Komponen Masuk (kJ) Keluar (kJ)

H11

H12

H13

N2 720612640,256 720612640,256

O2 531810214,058 531810214,058

SO2 23704805,560 23704805,560

CO2 772804,857 772804,857

H2O 16110722,357 16110722,357

Abu 3379953,289 3379953,289

Olivine 2264777402,954 2349200646,223 -84423243,269

Char 0,000 0,000

MgO 18402,524 18402,524

Jumlah 3561186945,856 2349200646,223 1211986299,633

Sub total 3561186945,856 3561186945,856

Q 0,000

Total 3561186945,856 3561186945,856

LB.2.6 Reformer (R-203)

Reformer berfungsi untuk mengkonversi komponen CH4, C2H4,dan

C2H6menjadi CO dan H2

16

17

Parameter Operasi :

Tinput = 870 oC;

Toutput = 750,56 oC

Pinput = 22 psia = 1,5 atm

a. Entalpi aliran 15, H15

, pada 870 oC = 24488185,717 kJ

b. Menghitung entalpi aliran 16, H16

pada T = 30 oC

Komponen n (mol) Cp, kJ/mol Hi (kJ)

Katalis olivine 405,106 47,443 19219,320

c. Perhitungan entalpi reaksi pada T =25 oC

produk reaktan250 iiiiC

HfnHfnHr

Reaksi 1

CH4 + H2O CO + 3H2

in : N15

CH4 N15

H2O N15

CO N15

H2

Reaksi : 83653,036 83653,036 83653,036 250959,108

out : N18

CH4 N18

H2O (1) N18

CO (1) N18

H2 (1)

Komponen ni reaktan (mol) ni produk (mol) Hf (kJ/mol) ∆Hi (kJ)

CH4 -83653,036 -74,902 6265767,328

H2O -83653,036 -241,997 20243787,118

CO 83653,036 -110,615 -9253302,001

H2 250959,108 0,000 0,000

Hr1, pada 25 oC 17256252,445

Reaksi 2

C2H4 + 2H2O 2CO + 4H2

in : N15

C2H4 N18

H2O (1) N18

CO (1) N18

H2 (1)

Reaksi : 69266,845 138533,690 138533,690 277067,381

out : N18

C2H4 N18

H2O (2) N18

CO (2) N18

H2 (2)

Komponen ni reaktan (mol) ni produk (mol) Hf (kJ/mol) ∆Hi (kJ)

C2H4 -69266,845 52,335 -3625080,341

H2O -138533,690 -241,997 33524742,998

CO 138533,690 -110,615 -15323939,619

H2 277067,381 0,000 0,000

Hr2, pada 25 oC 14575723,037

Reaksi 3

C2H6 + 2H2O 2CO + 5H2

in : N15

C2H6 N18

H2O (2) N18

CO (2) N18

H2 (2)

Reaksi : 17742,969 35485,938 35485,938 88714,844

out : N18

C2H6 N18

H2O (3) N18

CO (3) N18

H2 (3)

Komponen ni reaktan (mol) ni produk (mol) Hf (kJ/mol) ∆Hi (kJ)

C2H6 -17742,969 -84,741 1503553,938

H2O -35485,938 -241,997 8587491,860

CO 35485,938 -110,615 -3925286,072

H2 88714,844 0,000 0,000

Hr3, pada 25 oC 6165759,727

Hrtotal,25 oC = (Hr1 + Hr2 + Hr3)25 oC

= 37997735,208 kJ/mol

d. Menghitung entalpi pada suhu keluaran reformer sebesar 750,556 oC

T = 750,556 oC = 1023,706 K

Komponen m (kg) n (mol) CpdT (kJ/mol) Hi (kJ)

H2 1372,259 680684,262 30,368 20670969,074

CO2 13014,468 295718,162 54,668 16166339,113

CO 55125,396 1967998,017 33,300 65535244,087

H2O 35939,656 1994974,021 41,415 82621692,924

CH4 5367,179 334551,658 73,020 24428946,603

C2H4 1942,935 69257,463 95,443 6610163,333

C2H6 59,281 1340,191 124,382 245211,933

Olivine 204,784 3369,986 68,692 231490,087

Char 1,681 112936,107 55,639 6283663,312

H18

222793720,466

e. Menghitung entalpi aliran 17, H17

, pada T = 750,556 oC

Komponen n (mol) Cp, kJ/mol Hi (kJ)

Olivine 405,106 67,984 27540,744

H17

27540,744

Tabel LB-11 Neraca Energi pada Reformer (R-203)

Komponen Masuk (kJ) Keluar (kJ)

H16

H17

H2 17412225,726 20670969,074

CO2 16608436,578 16166339,113

CO 41481409,287 65535244,087

H2O 96556530,962 82621692,924

CH4 32443280,731 24428946,603

C2H4 13841660,976 6610163,333

C2H6 2589857,144 245211,933

Olivine 16236674,579 231490,087

Char 7318109,734 6283663,312

Jumlah 260818996,418 222793720,466

Sub total 260818996,418 222821261,210

∆HR 37997735,208

Panas reaksi (Q) 0,00000

Total 260818996,418 260818996,418

LB.2.7 Cooler (H-201 & H-202)

P-4H-201 H-202

P-10

P-8

P-20

1817

H-201 H-202

Hot Fluid cold Fluid Hot Fluid cold Fluid

1383 High T 575,439 807,561 ∆ t2 530 High T 304,8465 225,154 ∆ t2

530 Low T 304,846 225,154 ∆ t1 300 Low T 230 70 ∆ t1

LMTD 455,990 LMTD 132,804

1. Perhitungan Neraca Energi Pada H-201

a. Entalpi aliran 18, H18

pada 750,556 oC = 222793720,466 kJ

Aliran 18 adalah aliran keluar dari R-203 yang ingin didinginkan.

b. Menghitung entalpi aliran 18-out, H18-out

dari suhu 750,556 oC sampai 276,667

oC

Aliran 18-out adalah aliran 18 yang telah didinginkan.

Tin = 750,556 oC

Aliran 18

Aliran 18-out

Tout = 276,667 oC

ΔH

T1 = 750,556 oC = 1023,706 K

T2 = 276,667 oC = 549,817 K

Komponen m (kg) n (mol) CpdT, kJ/mol Hi (kJ)

H2 1372,259 680684,262 29,338 19970199,987

CO2 13014,468 295718,162 46,088 13629132,294

CO 55125,396 1967998,017 30,121 59277421,782

H2O 35939,656 1994974,021 35,893 71606153,104

CH4 5367,179 334551,658 49,649 16610251,701

C2H4 1942,935 69257,463 67,579 4680377,281

C2H6 59,281 1971,448 83,811 165229,682

Olivine 204,784 3369,986 57,315 193150,770

Char 1,681 112936,107 36,340 4104107,563

H18-out

190236024,163

Besarnya panas yang perlu diserap agar suhu operasi dapat tercapai adalah :

Q1 = Qout – Qin

= -32557696,303 kJ

Suhu Air pendingin masuk = 151,581 oC = 424,731 K

Suhu Air pendingin keluar = 301,911 oC = 575,061K

061,575

424,731

CpdT = 5322,014 kJ/mol

Maka jumlah air pendingin yang dibutuhkan adalah :

Nair = 575,061

424,731

p

1

dTC

Q =

5322,014

3226082143,9 = 6117,551 kmol

Fair = AirAir BMN 4900,803 × 18,05 = 110208,301 kg

Tabel LB-12 Neraca Energi pada Cooler (H-201)

Komponen Masuk (kJ) Keluar (kJ)

H17

H17a

H2 20670969,074 19970199,987

CO2 16166339,113 13629132,294

CO 65535244,087 59277421,782

H2O 82621692,924 71606153,104

CH4 24428946,603 16610251,701

C2H4 6610163,333 4680377,281

C2H6 245211,933 165229,682

Olivine 231490,087 193150,770

Char 6283663,312 4104107,563

Sub total 222793720,466 190236024,163

Q -32557696,303

Total 190236024,163 190236024,163

2. Perhitungan Neraca Energi Pada H-202

a. Entalpi aliran 18-out, H18out

pada 343,333 oC = 183391507,028 kJ

Aliran 18-out adalah aliran keluar dari H-201 yang ingin didinginkan kembali.

b. Menghitung entalpi aliran 19, H19

pada 148,889 oC

Aliran 19 adalah aliran 18a yang telah didinginkan.

T1 = 276,667 oC = 549,817 K

T2 = 148,889 oC = 422,039 K

Komponen m (kg) n (mol) CpdT, kJ/mol Hi (kJ)

H2 1372,259 680684,262 29,172 19857032,002

CO2 13014,468 295718,162 42,100 12449644,719

CO 55125,396 1967998,017 29,457 57971097,279

H2O 35939,656 1994974,021 34,664 69154049,067

CH4 5367,179 334551,658 42,532 14229170,841

C2H4 1942,935 69257,463 56,341 3902008,692

C2H6 59,281 1971,448 68,875 135783,951

Tin = 276,667 oC

Aliran 18-out

Aliran 19

Tout = 148,889 oC

ΔH

Olivine 204,784 3369,986 53,024 178689,123

Char 1,681 112936,107 9,799 1106617,514

H19

5461461,124 178984093,187

Besarnya panas yang perlu diserap agar suhu operasi dapat tercapai adalah :

Q2 = Qout – Qin

= -11251930,976 kJ

Suhu Air pendingin masuk = 110 oC = 383,150 K

Suhu Air pendingin keluar = 151,581 oC = 424,731 K

424,731

383,15

pdTC = 1434,796 kJ/mol

Maka jumlah air pendingin yang dibutuhkan adalah :

Nair = 424,731

383,15

p

2

dTC

Q =

1434,796

47031654,46 = 6117,551 kmol

Fair = AirAir BMN 4900,803 × 18,05 = 110208kg

Tabel LB-13 Neraca Energi pada Cooler (H-202)

Komponen Masuk (kJ) Keluar (kJ)

H17

H18

H2 20670969,074 19857032,002

CO2 16166339,113 12449644,719

CO 65535244,087 57971097,279

H2O 82621692,924 69154049,067

CH4 24428946,603 14229170,841

C2H4 6610163,333 3902008,692

C2H6 245211,933 135783,951

Olivine 231490,087 178689,123

Char 6283663,312 1106617,514

Sub total 222793720,466 178984093,187

Q -43809627,279

Total 178984093,187 178984093,187

LB.2.8 Scrubber Gas Sintesis (M-301 & M-302)

Scrubber berfungsi untuk mendinginkan aliran gas

19

18

20

21

1. Perhitungan neraca energi pada venturi scrubber (M-302)

a. Entalpi aliran 19, H19

, pada suhu 60 oC = 178984093,187 kJ

b. Menghitung entalpi produk dari Venturi Scrubber (M-302) dengan mengestimasi

suhu keluarannya.

Laju alir inlet air scrubber (aliran scrub-02) pada venturi scrubber adalah 1/2 dari

aliran 20.

T = 43,333 oC = 316,483 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2O 8636,731 479416,200 0,329 157668,592

CH4 0,003 0,173 -0,474 -0,082

C2H4 0,001 0,023 -0,316 -0,007

C2H6 0,000 0,006 0,139 0,001

Hscrub-02

157668,504

Menghitung suhu keluaran dari venturi scrubber

T2 = 60,000 oC = 333,150 K

Komponen m (kg) n (mol) CpdT, kJ/mol Hi (kJ)

H2 1372,259 680684,262 28,983 19728081,787

CO2 13014,468 295718,162 38,677 11437574,297

CO 55125,396 1967998,017 29,213 57490603,138

H2O 44576,387 2474390,221 29,599 73239415,942

CH4 5367,182 334551,831 37,527 12554768,364

C2H4 1942,936 69257,485 47,356 3279730,753

C2H6 59,281 1971,454 57,368 113097,958

Olivine 204,784 3369,986 49,186 165757,519

Char 1,681 112936,107 6,816 769820,879

H19out

178778850,638

Tabel LB-14 Neraca Energi Pada Venturi Scrubber (M-302)

Komponen Masuk (kJ) Keluar (kJ)

H18

H19a

H19

H2 19857032,002 19728081,787

CO2 12449644,719 11437574,297

CO 57971097,279 57490603,138

H2O 69154049,067 157668,592 73239415,942

CH4 14229170,841 -0,082 12554768,364

C2H4 3902008,692 -0,007 3279730,753

C2H6 135783,951 0,001 113097,958

Olivine 178689,123 165757,519

Char 1106617,514 769820,879

Jumlah 178984093,187 157668,504 178778850,638

Sub total 178984093,187 178936519,142

Q 0,0000000

Total 178984093,187 178936519,142

2. Perhitungan neraca energi pada Quench Chamber (M-301)

a. Entalpi aliran 19 out, H19out

, pada 60 oC = 178778850,434 kJ

b. Perhitungan entalpi aliran 20, H20

pada suhu 60 oC

T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2O 17273,462 958832,400 0,371 356106,253

CH4 0,006 0,346 -0,579 -0,201

C2H4 0,001 0,045 -0,366 -0,017

C2H6 0,000 0,013 0,159 0,002

H20

356106,038

c. Menghitung entalpi aliran 21, H21

, pada 60 oC

Aliran 21 adalah aliran gas yang telah bersih dan dingin (T = 60 oC)

T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2 1372,258 680683,360 28,983 19728055,629

CO2 13,014 295,718 38,677 11437,574

CO 19566,368 698526,932 29,213 20405881,662

H2O 18211,947 1010926,773 33,922 34292626,861

H21

126346155,961

d. Menghitung entalpi aliran 29, H29

, pada T = 60 oC

Aliran 29 adalah aliran sludge (char dan olivine) yang terserap oleh air

T = 60 oC = 333,150 K

H29

= H19out

+ Hscrub01

– H20

– H21

= 176208430,434 + 151422,130 – 341998,137 – 126346155,961

Tabel LB-15 Neraca Energi pada Quench Chamber (M-301)

Komponen Masuk (kJ) Keluar (kJ)

H18

H19a

H19

H21

H20

H2 19728081,787 19728055,629 26,158

CO2 11437574,297 11437,574 11426136,723

CO 57490603,138 20405881,662 37084721,477

H2O 73239415,942 356106,253 157668,592 34292626,861 38748351,421

CH4 12554768,364 0,201 0,082 12554768,483

C2H4 3279730,753 0,017 0,007 3279730,763

C2H6 113097,958 0,002 0,001 113097,957

Olivine 165757,519 165757,519

Char 769820,879 769820,879

Jumlah 178778850,638 151422,13 341998,14 126346155,96 104142411,379

Sub total 178936519,142 178936519,142

Q 0,000

Total 178936519,142 178936519,142

LB.2.9 Quench Water Recirculation Cooler

Fungsi : Mendinginkan aliran keluar dari M-302 sampai dengan 43,333 oC

a. Entalpi aliran 20, H20

pada 60 oC = 356106,038 kJ

Aliran 20 adalah aliran keluar dari M-302

b. Menghitung entalpi aliran scrub, Hscrub

pada 43,3333 oC

Aliran scrub adalah aliran 20 yang telah didinginkan.

T1 = 60 oC = 333,150 K

T2 = 43,333 oC = 316,483 K

Komponen m (kg) n (mol) CpdT, kJ/mol ∑Hi (kJ)

H2O 17273,462 958832,400 0,329 315337,185

CH4 0,006 0,346 -0,474 -0,164

C2H4 0,001 0,045 -0,316 -0,014

C2H6 0,000 0,013 0,139 0,002

Hscrub

315337,008

c. Menghitung beban Cooler H-301 (QH-301)

QH-301 = Hscrub

– H20

= -40769,029 kJ

d. Menghitung kebutuhan air pendingin Cooler H-301 (QH-301)

Suhu Air pendingin masuk, T1 = 32,222 oC = 305,372 K

Suhu Air pendingin keluar, T2 = 43,333 oC = 316,483 K

Tin = 60 oC

Aliran 20

Aliran scrub

Tout = 43,3333 oC

ΔH

483,316

372,305

CpdT = 0,835188 kJ/mol

Maka jumlah air pendingin yang dibutuhkan adalah :

Nair = 1000

1Q483,316

372,305

303H

CpdT

kmol = 1000

1

0,835188

39153,877 = 48,814 kmol

Fair = AirAir BMN = 46,880 × 18,015 = 879,392 kg

Tabel LB-16 Neraca Energi pada Cooler (H-301)

Komponen Masuk (kJ) Keluar (kJ)

H19

H19a

H2O 356106,253 315337,185

CH4 -0,201 -0,164

C2H4 -0,017 -0,014

C2H6 0,002 0,002

Sub total 356106,038 315337,008

Q -40769,029

Total 315337,008 315337,008

LB.2.10 Knock Out Drum (S-301)

Fungsi : memisahkan dua fasa sebelum aliran gas dikompres.

P-418

23

E-7 E-20

E-6

E-22

24

21

25 26

22

27

28

a. Entalpi aliran 21, H21

, pada 60 oC = 74438001,726 kJ

b. Menghitung entalpi aliran 23, H23

, pada T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2 1371,407 680261,193 28,983 19715820,075

CO2 13,007 295,557 38,677 11431,328

CO 19547,695 697860,282 29,213 20386406,975

H2O 5839,143 324124,956 33,922 10994956,780

H23

51108615,157

c. Entalpi aliran 24, H24

, pada T = 60 oC adalah = 489903028,895 kJ

d. Menghitung entalpi aliran 22, H22

, pada T = 60 oC = 333,15 K

H22

= (H21

+ H24

) – H23

72232415,463 kJ

Tabel LB-17 Neraca Energi pada Knock Out Drum (S-301)

Komponen Masuk (kJ) Keluar (kJ)

H21

H24

H22

H23

H2 19728055,629 19707962,180 19720197,734 19715820,075

CO2 11437,574 11421,319 11427,566 11431,328

CO 20405881,662 20352242,356 20371717,043 20386406,975

H2O 34292626,861 2957664,474 26255334,555 10994956,780

Jumlah 74438001,726 43029290,329 66358676,898 51108615,157

Sub total 117467292,055 117467292,055

Q 0,000

Total 117467292,055 117467292,055

LB.2.11 Compressor (K-301A)

a. Entalpi aliran 23, H23

, pada 60 oC = 51108615,157 kJ

b. Menghitung entalpi produk kompressor, Hproduk

pada Temperatur discharge.

Berdasarkan perhitungan spesifikasi alat pada kompressor (K-301), diperoleh

temperatur discharge adalah = 145,6504 oC = 418,8004 K

Komponen m (kg) n (mol) CpdT, kJ/mol ∑Hi (kJ)

H2 1371,407 680261,193 29,167 19840906,958

CO2 13,007 295,557 41,985 12408,935

CO 19547,695 697860,282 29,444 20548075,025

H2O 5839,143 324124,956 34,635 11226177,913

Hdischarge

51627568,831

Tabel LB-18 Neraca Energi pada Compressor (K-301A)

Komponen Masuk (kJ) Keluar (kJ)

H23

Hdischarge

H2 19715820,075 19840906,958

CO2 11431,328 12408,935

CO 20386406,975 20548075,025

H2O 10994956,780 11226177,913

Jumlah 51108615,157 51627568,831

Sub total 51108615,157 51627568,831

Q 518953,674

Total 51627568,831 51627568,831

Tin =60 oC

Input

Output

Tout = 145,65 oCΔH

Tin =60 oC

Input

Output

Tout = 145,65 oC

ΔH

LB.2.12 Air-cooler (H-302A)

a. Entalpi aliran input, Hinput

, pada 145,650 oC = 51627563,831 kJ

b. Menghitung entalpi produk air cooler, Hproduk

pada Temperatur = 60 oC = 333,15K

Komponen m (kg) n (mol) CpdT, kJ/mol ∑Hi (kJ)

H2 1371,407 680261,193 28,983 19715820,075

CO2 13,007 295,557 38,677 11431,328

CO 19547,695 697860,282 29,213 20386406,975

H2O 5839,143 324124,956 33,922 10994956,780

Hi 51108615,157

Tabel LB-19 Neraca Energi pada Air Cooler (H-302A)

Komponen Masuk (kJ) Keluar (kJ)

Hinput

Houtput

H2 19840906,958 19715820,075

CO2 12408,935 11431,328

CO 20548075,025 20386406,975

H2O 11226177,913 10994956,780

Jumlah 51627568,831 51108615,157

Sub total 51627568,831 51108615,157

Q -518953,674

Total 51108615,157 51108615,157

LB.2.13 Knock Out Drum (S-302A)

Fungsi : memisahkan dua fasa sebelum aliran gas dikompres.

P-418

23

E-7 E-20

E-6

E-22

24

21

25 26

22

27

28

a. Entalpi aliran 23, Hinput

, pada 60 oC = 51108615,157 kJ

b. Menghitung entalpi aliran top, Htop

pada T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2 1370,860 679990,069 28,983 19707962,180

CO2 12,996 295,298 38,677 11421,319

CO 19514,936 696690,771 29,213 20352242,356

H2O 1570,741 87190,235 33,922 2957664,474

Htop

43029290,329

c. Entalpi aliran Recycle S-302A, HRecycle

, pada T = 60 oC = 40823704,06719 kJ

d. Menghitung entalpi aliran bottom S-302A, H24

, pada T = 60 oC = 333,15 K

H24

= (Hinput

+ HRecycle

) – Htop

= 48903028,895 kJ

Tabel LB-20 Neraca Energi pada Knock Out Drum (S-302A)

Komponen Masuk (kJ) Keluar (kJ)

Hinput

Hrecycle

H24

Htop

H2 19715820,075 19692214,736 19700072,631 19707962,180

CO2 11431,328 11413,283 11423,292 11421,319

CO 20386406,975 20327220,786 20361385,405 20352242,356

H2O 10994956,780 792855,262 8830147,568 2957664,474

Jumlah 51108615,157 40823704,067 48903028,895 43029290,329

Sub total 91932319,224 91932319,224

Q 0,000

Total 91932319,224 91932319,224

LB.2.14 Compressor (K-301B)

a. Entalpi aliran 23, H23

, pada 60 oC = 43029290,329 kJ

b. Menghitung entalpi produk kompressor, Hproduk

pada Temperatur discharge.

Berdasarkan perhitungan spesifikasi alat pada kompressor (K-301), diperoleh

temperatur discharge adalah = 147,507 oC = 420,657 K

Komponen m (kg) n (mol) CpdT, kJ/mol ∑Hi (kJ)

H2 1370,860 679990,069 29,170 19835174,622

CO2 12,996 295,298 42,051 12417,521

CO 19514,936 696690,771 29,452 20518607,731

H2O 1570,741 87190,235 34,652 3021301,513

Hdischarge

43387501,387

Tabel LB-18 Neraca Energi pada Compressor (K-301A)

Komponen Masuk (kJ) Keluar (kJ)

H23

Hdischarge

H2 19707962,180 19835174,622

CO2 11421,319 12417,521

CO 20352242,356 20518607,731

H2O 2957664,474 3021301,513

Jumlah 43029290,329 43387501,387

Sub total 43029290,329 43387501,387

Q 358211,058

Total 43029290,329 43387501,387

Tin =60 oC

Input

Output

Tout = 145,65 oCΔH

Tin =60 oC

Input

Output

Tout = 145,65 oC

ΔH

LB.2.15 Air-cooler (H-302B)

a. Entalpi aliran input, Hinput

, pada 145,650 oC = 51627563,831 kJ

b. Menghitung entalpi produk air cooler, Hproduk

pada Temperatur = 60 oC = 333,15K

Komponen m (kg) n (mol) CpdT, kJ/mol ∑Hi (kJ)

H2 1370,860 679990,069 28,983 19707962,180

CO2 12,996 295,298 38,677 11421,319

CO 19514,936 696690,771 29,213 20352242,356

H2O 1570,741 87190,235 33,922 2957664,474

Hi 43029290,329

Tabel LB-19 Neraca Energi pada Air Cooler (H-302A)

Komponen Masuk (kJ) Keluar (kJ)

Hinput

Houtput

H2 19835174,622 19707962,180

CO2 12417,521 11421,319

CO 20518607,731 20352242,356

H2O 3021301,513 2957664,474

Jumlah 43387501,387 43029290,329

Sub total 43387501,387 43029290,329

Q -358211,058

Total 43387501,387 43029290,329

LB.2.16 Knock Out Drum (S-302B)

Fungsi : memisahkan dua fasa sebelum aliran gas dikompres.

P-418

23

E-7 E-20

E-6

E-22

24

21

25 26

22

27

28

a. Entalpi aliran 23, Hinput

, pada 60 oC = 43029984.783 kJ

b. Menghitung entalpi aliran top, Htop

pada T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2 1369,765 679446,730 28,983 19692214,736

CO2 12,987 295,090 38,677 11413,283

CO 19490,943 695834,241 29,213 20327220,786

H2O 421,065 23372,914 33,922 792855,262

Htop

40823704,067

c. Entalpi aliran Recycle S-302A, HRecycle

, pada T = 60 oC = 40823704,06719 kJ

d. Menghitung entalpi aliran bottom S-302A, H24

, pada T = 60 oC = 333,15 K

H24

= (Hinput

+ HRecycle

) – Htop

= 40823704,067 Kj

LB.2.17 Heater

Fungsi : menaikkan suhu gas sintesis dari 60 oC ke 250

oC

28 29

a. Entalpi aliran 25, H25

pada 60 oC = 41606598,401 kJ

Aliran 25 adalah aliran keluar dari H-302E

Komponen

m (kg) n (mol)

CpdT,

kJ/mol ∑Hi (kJ)

H2 1369,765 679446,730 29,310 19914675,599

CO2 12,987 295,090 45,338 13378,723 CO 19490,943 695834,241 29,958 20845935,499

H2O 421,065 23372,914 35,623 832608,580

H26

41606598,401

c. Menghitung beban heater H-303 (QH-303)

QH-303 = H26

- H25

0,000 kJ

= -25,90477785 kJ/mol

Maka jumlah steam yang dibutuhkan adalah :

Nair = 0,000 kmol

Fair = 0,000 kg

Neraca Energi pada Heater (H-401)

Komponen Masuk (kJ) Keluar (kJ)

H

28 H

29

H2 19692214,736 19914675,599

483,316

372,305

CpdT

CO2 11413,283 13378,723 CO 20327220,786 20845935,499

H2O 792855,262 832608,580 Jumlah 40823704,067 41606598,401 Sub total 40823704,067 41606598,401 Q 782894,334 Total 41606598,401 41606598,401

a. Entalpi aliran 23, Hinput

, pada 60 oC = 41606598 kJ

b. Menghitung entalpi aliran top, Htop

pada T = 60 oC = 333,150 K

Komponen m (kg) n (mol) Cp, kJ/mol ∑Hi (kJ)

H2 1369,765 679446,730 28,983 19692214,736

CO2 12,987 295,090 38,677 11413,283

CO 19490,943 695834,241 29,213 20327220,786

H2O 421,065 23372,914 33,922 792855,262

Htop

40823704,067

c. Entalpi aliran Recycle S-302A, HRecycle

, pada T = 60 oC = 40823704,06719 kJ

d. Menghitung entalpi aliran bottom S-302A, H24

, pada T = 60 oC = 333,15 K

H24

= (Hinput

+ HRecycle

) – Htop

= 40823704,067 Kj

LB.2.18 Reaktor Sintesis Dimetil Eter

Fungsi : mengubah gas sintesis menjadi dimetil eter

29 30

Parameter Operasi :

Tinput = 250,000 oC; Toutput = 240,000

oC

Pinput = 144,000 psia = 10 atm

a. Entalpi aliran 15, H

15, pada 250

oC = 41606598,401 kJ

b. Menghitung entalpi aliran 16, H16 pada T =

Komponen n (mol) CpdT, kJ/mol Hi (kJ)

katalis dme 425,895 25,600 10902,917

c. Perhitungan entalpi reaksi

Reaksi 1

Komponen ni produk (mol) Hf (kJ/mol) Hi (kJ)

CO -110,615 28503172,206

H2 0,000 0,000

produk reaktan25 0 iiiiC

HfnHfnHr

CH3OH 257678,491 -238,600 -61482087,862

Hr1, pada 25 oC -32978915,656

Reaksi 2

Komponen ni reaktan (mol) ni produk (mol) Hf (kJ/mol) Hi (kJ)

CH3OH -252525,436 -238,600 60252569,069