SKRIPSI OPTIMALISASI FORMULA DAN PROSES … · dalam proses pembuatan mi jagung dengan metode...

Transcript of SKRIPSI OPTIMALISASI FORMULA DAN PROSES … · dalam proses pembuatan mi jagung dengan metode...

SKRIPSI

OPTIMALISASI FORMULA DAN PROSES PEMBUATAN MI JAGUNG

DENGAN METODE KALENDERING

Oleh :

SIGIT NURDYANSYAH PUTRA

F24104026

2008

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Sigit Nurdyansyah Putra. F24104026. Optimalisasi Formula dan Proses Pembuatan Mi Jagung dengan Metode Kalendering. Di bawah bimbingan: Dr. Ir. Dahrul Syah, M.Sc dan Ir. Subarna, M.Si.

RINGKASAN

Mi berbahan tepung jagung merupakan produk pangan baru yang

dikembangkan dalam rangka diversifikasi pangan. Kegiatan penelitian sebelumnya telah menghasilkan beberapa formulasi dan desain proses produksi mi jagung yang optimum, baik mi basah maupun mi instan. Namun demikian, hasil penelitian tersebut masih terbatas pada skala laboratorium. Optimalisasi formula dan proses dilakukan untuk menentukan tahapan proses dan kondisinya dalam proses pembuatan mi jagung dengan metode kalendering pada skala 1kg/batch.

Penelitian ini dilakukan dalam beberapa tahap, meliputi penentuan jumlah air yang ditambahkan ke dalam adonan dan penentuan parameter proses. Jumlah air yang ditambahkan ke dalam adonan yaitu 30, 40, 50 dan 60%. Parameter proses meliputi jumlah bagian adonan yang dikukus dan tidak dikukus yaitu 100:0, 90:10, 80:20, 70:30; penentuan waktu pengukusan adonan pada suhu 90oC dengan variasi waktu 10, 15, 20, dan 30 menit; penggilingan adonan dengan variasi tanpa grinding, grinding dengan die berdiameter 0,60 cm dan grinding dengan die berdiameter 0,30 cm; penentuan jarak roller pada proses reduksi ukuran; penentuan waktu pengukusan mi pada suhu 95oC dengan variasi waktu 10, 15, 20, dan 30 menit; serta penentuan waktu optimum pengovenan dengan suhu 60oC variasi waktu 35, 40, dan 45 menit, suhu 70oC variasi waktu 30, 35, dan 45 menit, serta suhu 80oC variasi waktu 25, 30, dan 35 menit. Berdasarkan hasil penelitian, dilakukan penyusunan SOP (Standard Operating Procedure) pembuatan mi jagung.

Jumlah air sebesar 50% menghasilkan adonan agak lengket pada roller mesin sheeting, lembaran cukup plastis namun waktu pembentukan lembaran lama. 70% adonan yang dikukus menghasilkan adonan tidak lengket pada roller mesin sheeting namun waktu pembentukan lembaran lama dan pencampuran adonan dengan tepung kering belum merata. Pengukusan dilakukan pada suhu 90oC selama 15 menit menggunakan steam blancher. Formulasi terpilih terdiri dari tepung jagung pregelatinisasi (70%), tepung jagung kering (30%), air (50%), garam (1%), dan guar gum (1%) (persentase dari berat total tepung jagung).

Adonan yang dikukus dicampurkan dengan bagian tepung jagung kering secara manual menggunakan tangan. Penggilingan dilakukan menggunakan grinding dengan die berdiameter 0,30 cm sebanyak 2x menghasilkan adonan yang paling mudah ditangani saat sheeting dengan kualitas mi paling bagus.

Adonan yang telah digiling dilewatkan di antara dua roller yang mengubah adonan menjadi lembaran. Sheeting dilakukan sebanyak 8x dengan jarak roller 0,3 cm; 0,26 cm; 0,22 cm; 0,20 cm, 0,18 cm, 0,16 cm, 0,14 cm dan 0,12 cm. Saat ketebalan lembaran 0,26 cm dilakukan dusting menggunakan tepung jagung (12 gram untuk 1 kg bahan baku) agar adonan tidak lengket pada roller saat jaraknya direduksi. Lembaran dengan ketebalan ± 0.12 cm selanjutnya dicetak menjadi untaian mi menggunakan roller pencetak (slitter). Pengukusan mi

pada suhu 95oC selama 20 menit menghasilkan mi dengan elongasi tertinggi secara manul dan tingkat kematangan yang cukup matang.

Berdasarkan pengukuran didapatkan nilai persen elongasi setelah pencelupan berturut-turut untuk penggilingan menggunakan grinding dengan die berdiameter 0,60 cm dan 0,30 cm sebesar 232,44% dan 268,34%; dan nilai persen elongasi setelah perendaman berturut-turut sebesar 207,62% dan 219,96%. Cooking loss mi basah matang hasil penggilingan menggunakan grinding dengan die berdiameter 0,30 cm (8,21%) menunjukkan nilai yang lebih kecil dibandingkan penggilingan menggunakan grinding dengan die berdiameter 0,60 cm (12,91%). Kekerasan mi basah matang hasil penggilingan menggunakan grinding dengan die berdiameter 0,30 cm (2418,65 gf) menunjukkan nilai yang lebih besar dibandingkan penggilingan menggunakan grinding dengan die berdiameter 0,60 cm (2377,73 gf). Sedangkan nilai kelengketan mi basah matang hasil penggilingan menggunakan grinding dengan die berdiameter 0,30 cm (-627,42 gf) menunjukkan nilai yang lebih kecil dibandingkan penggilingan menggunakan grinding dengan die berdiameter 0,60 cm (-1234 gf). Nilai kekenyalan mi basah matang hasil penggilingan menggunakan grinding dengan die berdiameter 0,30 cm (0,2591 gs) menunjukkan nilai yang lebih kecil dibandingkan penggilingan menggunakan grinding dengan die berdiameter 0,60 cm (0,5215 gs).

Mi basah matang hasil penggilingan menggunakan grinding dengan die berdiameter 0,30 cm dikeringkan dan harus mampu menurunkan kadar air mi sehingga memenuhi SNI 01-2974-1996 dengan kandungan air harus di bawah 13%. Waktu pengovenan yang optimum untuk suhu 60oC, 70oC, dan 80oC masing-masing adalah 40, 30, dan 25 menit.

Nilai persen elongasi mi hasil pengovenan pada suhu 60oC, 70oC, dan 80oC berturut-turut sebesar 193,14%, 166,99%, dan 162,63%. Cooking loss mi hasil pengovenan pada suhu 60oC, 70oC, dan 80oC berturut-turut adalah 10,89%, 11,42%, dan 9,99%. Kekerasan mi hasil pengovenan pada suhu 60oC, 70oC, dan 80oC berturut-turut adalah 3135,18 gf, 2408,4 gf, dan 2408,83 gf. Sedangkan kelengketan mi hasil pengovenan pada suhu 60oC, 70oC, dan 80oC berturut-turut adalah -1057,2 gf, -977,46 gf, dan -775,18 gf. Kekenyalan mi hasil pengovenan pada suhu 60oC, 70oC, dan 80oC berturut-turut adalah 0,3405 gs, 0,4151 gs, 0,3245 gs. Waktu rehidrasi mi kering untuk ketiga suhu pengovenan sama yaitu 4 menit.

Uji organoleptik terhadap mi kering yang dioven suhu 60oC, 70oC, dan 80oC menunjukkan bahwa kekerasan dan kekenyalan perabaan tangan ketiga sampel tidak berbeda nyata. Untuk atribut kekerasan dan kekenyalan tekstur gigit menunjukkan terjadi perbedaan yang nyata antar sampel. Untuk kekerasan tekstur gigit, rataan tertinggi dimiliki oleh perlakuan pengovenan pada suhu 60oC sedangkan kekenyalan tekstur gigit dimiliki oleh perlakuan pengovenan pada suhu 80oC. Berdasarkan pengukuran secara objektif menggunakan Tekstur Analyzer nilai kekerasan mi kering hasil pengovenan suhu 60oC adalah 3135,18 gf (kekerasan paling tinggi), dan nilai kekenyalan mi kering hasil pengovenan suhu 80oC adalah 0,3245 gs (kekenyalan paling rendah). Hal ini menunjukkan bahwa konsumen lebih menyukai mi yang kurang kenyal dan lebih keras.Secara overall menunjukkan bahwa ketiga sampel tersebut tidak berbeda nyata. Hal ini menunjukkan bahwa secara overall konsumen menyukai semua sampel tersebut.

OPTIMALISASI FORMULA DAN PROSES PEMBUATAN MI JAGUNG

DENGAN METODE KALENDERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

SIGIT NURDYANSYAH PUTRA

F24104026

2008

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

OPTIMALISASI FORMULA DAN PROSES PEMBUATAN MI JAGUNG

DENGAN METODE KALENDERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

SIGIT NURDYANSYAH PUTRA

F24104026

Dilahirkan pada tanggal 31 Juli 1986

Di Ngawi

Tanggal lulus: 21 Agustus 2008

Menyetujui,

Bogor, 12 September 2008

Dr. Ir. Dahrul Syah, MSc. Ir. Subarna, M.Si Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

Dr. Ir. Dahrul Syah, MSc. Ketua Departemen

RIWAYAT HIDUP

Penulis bernama lengkap Sigit Nurdyansyah Putra

yang dilahirkan pada tanggal 31 Juli 1986 di Ngawi dan

merupakan putra kedua dari pasangan Djono dan Siti

Amini. Penulis menempuh pendidikan dasar di SDN

Kasreman III (1992-1998), pendidikan menengah pertama

di SLTPN 2 Ngawi (1998-2001), dan pendidikan lanjutan

di SMUN 2 Ngawi (2001-2004).

Penulis diterima di Departemen Ilmu dan Teknologi Pangan Insitut

Pertanian Bogor pada tahun 2004 melalui jalur USMI (Ujian Saringan Masuk

IPB). Selama menempuh pendidikan di IPB, penulis pernah aktif dalam beberapa

kegiatan akademik diantaranya finalis Indofood Riset Nugraha 2007, dan PKMK

yang didanai DIKTI tahun 2008. Dalam kegiatan non akademik, penulis pernah

aktif diantaranya BIRENA DKM Al-Hurriyyah, DKM Musholla Ash-Shaff

Asrama C3, FORCES, FBI-FATETA, Masa Perkenalan Fakultas 2006,

PARCIVA-F 2005 (Pasar Amal Ramadhan Civitas Akademika Fateta), Lepas

Landas Sarjana 2006, dan SNQS (Seminar Nasional Qur’an dan Sains), Halal

Expo 2008, pembicara pada rubrik HALAL ZONE di radio ALVO-FM. Selain itu

penulis juga aktif mengajar di lembaga bimbel dan privat MSC-Education sebagai

pengasuh mata kuliah KIMIA TPB. Sebagai tugas akhir, penulis melakukan

penelitian yang berjudul “Optimalisasi Formula dan Proses Pembuatan Mi Jagung

dengan Metode Kalendering”.

KATA PENGANTAR

Puji dan Syukur penulis haturkan kehadirat Allah SWT karena berkat

rahmat, karunia, serta hidayah-Nya, penulis dapat menyelesaikan penelitian yang

berjudul “Optimalisasi Formula dan Proses Pembuatan Mi Jagung Metode

Kalendering”. Salawat dan Salam semoga selalu tercurahkan kepada Nabi Besar

Muhammad SAW.

Pada kesempatan ini, penulis hendak mengucapkan terima kasih kepada

pihak-pihak yang telah membantu, mendukung, serta membimbing penulis baik

secara langsung maupun tidak langsung hingga skripsi ini selesai ditulis, terutama

kepada:

1. Dr. Ir. Dahrul Syah, MSc. selaku Dosen Pembimbing I yang selalu sabar

dan bijaksana dalam membimbing dan mendukung penulis.

2. Ir. Subarna, MSi. selaku Dosen Pembimbing II atas segala bantuan,

perhatian, masukan dan bimbingannya kepada penulis.

3. Ir. Tjahja Muhandri, Msi. atas bimbingan, dukungan, dan segala masukan

yang diberikan kepada penulis.

4. Dr. Ir. Feri Kusnandar MSc. atas bimbingan, dukungan, dan segala

masukan yang diberikan kepada penulis.

5. Seluruh dosen dan staf Departemen Ilmu dan Teknologi Pangan yang telah

memberikan ilmu dan mendukung kemajuan penulis.

6. Bapak, Ibu, Mas Hendry, Mba Titis, dan anggota keluarga lainnya atas

doa, kasih sayang, nasehat, dorongan, dan motivasi yang diberikan kepada

penulis.

7. Shoft_Shine atas semangat, dukungan, nasehat yang akan penulis ingat

selalu.

8. Kak Aminullah dan Kak Angga selaku partner penelitian atas bantuan

ilmu, tenaga, dan waktu.

9. Rekan-rekan sebimbingan: Shofia, Gina, dan Rizqi atas dukungan,

bantuan, dan perhatiannya kepada penulis.

10. Kak Angel dan kak Gilang ITP 40 yang telah membantu penulis di awal-

awal penelitian.

11. Teman-teman ETOS 41: Slamet, Aang, Agus, Malik, Eko, Aris, Defa,

Novita, Umul, Giyarti, Risma, Ana atas persahabatan, dukungan, dan

kemurahan hati kalian selama ini.

12. Keluarga Besar ETOS Bogor: Ust. Arif Hartoyo, Ust. Karantiano, Ust.

Asep Nurhalim, Mas Budi, Mas Supri, Mas Nurmaulana, Mas Andri, Mas

Febri, Mba Nisa, Deden, Bams, TJ, Yuda, Deni, Saiful, Rinto, Salman,

Deni, Wahyu, Dedi, AW, Eful, Iful, Dodik, dll . Kalian membuat hari–

hariku penuh dengan keceriaan dan canda tawa.

13. Teman-teman di Al-Inayah: Mas Krist, Mas Bambang, Mas Habro, Mas

Yose, Mas Rio, Taqi, Rangga, Ahmad, Syaiful, Toni, Wely, Gina, Dika,

Eko, Yaya, Roby, Fuad, Anas, Hanif, Yudi, Syahroni, Triyadi, Fakih,

Rudi, Triono, Kamal, Omen, Hans atas kebersamaan, dukungan, dan

nasehat-nasehatnya yang sangat berharga bagi penulis.

14. Sahabat-sahabat ITP 41 atas dukungan, kebersamaan, dan persahabatan

yang penuh warna.

15. Pak Junaedi, Pak Deni, Pak Wahid, Pak Rozak, Teh Ida, Bu Antin, Bu

Rubiyah, Pak Yahya, Mas Edi, Pak Iyas, Pak Nur, dan semua laboran di

laboratorium ITP lainnya atas bantuan dan kerjasamanya.

16. Terakhir kepada semuanya yang tidak dapat penulis sebutkan satu persatu

yang telah banyak mendukung penulis selama ini. Terima kasih banyak.

Penulis menyadari masih banyak kekurangan dalam penyusunan skripsi

ini. Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang

membangun untuk perbaikan skripsi ini. Semoga skripsi ini dapat bermanfaat bagi

pihak-pihak yang membutuhkan.

Bogor, 12 September 2008

Penulis

I. PENDAHULUAN

A. LATAR BELAKANG

Indonesia merupakan salah satu negara yang memiliki ketahanan pangan

yang kurang stabil. Ketergantungan bangsa Indonesia terhadap beras begitu

tinggi, sehingga ketika kebutuhan beras dalam negeri tidak tercukupi, bangsa

Indonesia harus mengimpor bahan pangan dari luar. Untuk mengatasi masalah

tersebut, diperlukan upaya untuk mengurangi ketergantungan terhadap beras dan

bahan pangan lainnya dengan mencari alternatif bahan pangan lainnya yang dapat

tumbuh di Indonesia. Kegiatan tersebut dikenal dengan usaha diversifikasi

pangan.

Bagi masyarakat di Indonesia, produk mi baik berupa mi basah, mi kering,

maupun mi instan, kini sudah menjadi bahan makanan utama kedua setelah beras.

Namun berbeda dengan beras, 100% bahan dasar pembuatan mi, yaitu berupa biji

gandum harus diimpor dari luar negeri karena sampai saat ini Indonesia belum

memiliki usaha pertanian gandum secara komersial. Biji gandum impor tersebut

kemudian diolah di penggilingan gandum di dalam negeri untuk menghasilkan

tepung terigu. Tepung terigu inilah yang kemudian dijadikan bahan baku dalam

pembuatan mi.

Upaya untuk mengurangi ketergantungan terhadap biji gandum impor kini

sudah mulai dirintis, diantaranya dengan percobaan penanaman gandum di

sejumlah daerah termasuk upaya mencari varietas-varietas tanaman gandum yang

sesuai dengan kondisi iklim di Indonesia. Namun, upaya tersebut sejauh ini belum

membuahkan hasil yang cukup memadai dalam rangka menanggulangi

ketergantungan terhadap biji gandum impor. Oleh karena itu, pencarian berbagai

bahan pangan lain sebagai pengganti tepung terigu terus dilakukan.

Salah satu alternatif substitusi tepung terigu terutama dalam pembuatan mi

adalah dengan pemanfaatan jagung. Jagung merupakan salah satu komoditas yang

memiliki kandungan nilai gizi yang cukup memadai dan di beberapa daerah di

Indonesia sudah digunakan sebagai makanan pokok. Menurut data Badan Pusat

Statistik, produksi jagung secara nasional mengalami peningkatan setiap

tahunnya. Pada tahun 2006, produksi jagung nasional mencapai 11,6 juta ton.

Sementara itu, produksi jagung secara nasional untuk tahun 2007 diperkirakan

mencapai 13,3 juta ton (Badan Pusat Statistik, 2007).

Pemilihan jagung sebagai bahan baku dalam penelitian ini sejalan dengan

program pemerintah dalam mendukung upaya diversifikasi pangan dan

pemantapan ketahanan pangan nasional 2005-2010. Arah pengembangan dan

sasaran komoditas pangan untuk jagung adalah menuju swasembada pada tahun

2007 dan daya saing ekspor pada tahun 2008. Untuk mewujudkan arah

pengembangan di atas, perlu dilakukan upaya peningkatan kapasitas produksi

jagung dan peningkatan nilai tambah jagung yang tidak hanya terbatas pada

penggunaannya sebagai makanan pokok saja. Salah satu rencana peningkatan nilai

tambah jagung adalah dengan pengembangan industri berbasis jagung untuk

konsumsi dalam negeri (Badan Penelitian dan Pengembangan Pertanian, 2005).

Dalam upaya diversifikasi pangan, mi dapat dikategorikan sebagai salah

satu komoditi pangan substitusi karena dapat berfungsi sebagai bahan pangan

pokok. Berdasarkan hasil kajian preferensi konsumen terhadap produk pangan

non beras, mi merupakan produk pangan yang paling sering dikonsumsi oleh

sebagian besar konsumen baik sebagai makanan sarapan maupun sebagai selingan

(Juniawati, 2003). Hal ini dapat dijadikan acuan untuk mengembangkan industri

berbasis jagung dengan meningkatkan nilai tambah jagung sebagai bahan baku

pembuatan mi. Selanjutnya Juniawati (2003) menyatakan bahwa semua responden

menyukai produk-produk yang berasal dari jagung.

Mi jagung memiliki beberapa keunggulan dibandingkan produk pangan

lainnya. Menurut Juniawati (2003), mi jagung mengandung nilai gizi sekitar 360

kalori atau lebih tinggi dibandingkan dengan nilai gizi pada nasi (178 kalori),

singkong (146 kalori), dan ubi jalar (123 kalori). Selain itu, warna kuning mi

jagung merupakan warna alami dari pigmen kuning pada jagung, yaitu β-karoten,

lutein, dan zeaxanthin.

Optimalisasi formula dan proses dilakukan untuk menentukan tahapan

proses dan kondisinya dalam proses pembuatan mi jagung dengan metode

kalendering pada skala 1kg/batch. Penelitian ini merupakan upaya untuk

mengaplikasikan pembuatan mi jagung dalam skala industri kecil.

B. Tujuan

Penelitian ini bertujuan untuk merumuskan tahapan proses dan kondisi

yang optimal dalam proses pembuatan mi jagung metode kalendering pada skala

produksi 1kg/batch.

C. Manfaat

Manfaat dari penelitian ini yaitu menghasilkan formula dan desain proses

produksi mi jagung yang sesuai untuk diaplikasikan ke skala komersial, yaitu

skala industri kecil.

II. TINJAUAN PUSTAKA

A. JAGUNG

Jenis Jagung

Tanaman jagung (Zea mays L.) merupakan salah satu tanaman biji–bijian

dari keluarga rumput–rumputan (Graminae). Jagung diklasifikasikan ke dalam

divisi Angiospermae, kelas Monocotyledoneae, Ordo Poales, Famili Poaceae, dan

Genus Zea. Menurut sejarahnya, tanaman jagung berasal dari Amerika dan

merupakan tanaman sereal yang paling penting di benua tersebut (Anonima,

2007). Berdasarkan bentuk bijinya (kernel), ada 6 tipe utama jagung, yaitu dent,

flint, flour, sweet, pop, dan pod corns (Darrah et al., 2003).

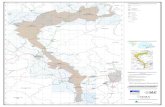

Gambar 1. Beberapa tipe jagung berdasarkan bentuk kernelnya (kiri ke kanan:

flint, dent, dan yellow flour (Anonimc, 2005).

Jagung jenis dent dicirikan dengan adanya corneous, horny endosperm

pada bagian sisi dan belakang kernel, serta pada bagian tengah inti jagung

menjulur hingga mahkota endospermanya lunak dan bertepung. Jagung jenis flint

memiliki bentuk yang tebal, keras, dengan lapisan horny endosperm disekeliling

granula tengah, kecil, dan halus. Jagung jenis flour merupakan salah satu jagung

yang sangat tua dimana hampir seluruh endospermanya berisi pati yang lunak dan

mudah dibuat tepung (Darrah et al., 2003). Jagung jenis sweet diyakini sebagai

jenis jagung mutasi yang mengandung sedikit pati dengan endosperma berwarna

bening. Jagung ini biasanya dikonsumsi sebagai campuran sayuran. Jagung jenis

pop memiliki kernel kecil dan keras seperti jenis flint dengan kandungan pati yang

lebih sedikit. Sedangkan jagung jenis pod merupakan jagung hias dengan kernel

tertutup dan pada umumnya jagung jenis ini tidak ditanam secara komersial

(Johnson, 1991).

Menurut Suprapto dan Marzuki (2005), jagung yang banyak ditanam di

Indonesia adalah tipe mutiara (flint) dan setengah mutiara (semiflint), seperti

jagung Arjuna (mutiara), jagung Harapan (setengah mutiara), Pioneer-2 (setengah

mutiara), Hibrida C-1 (setengah mutiara), dan lain-lain. Selain jagung tipe mutiara

dan setengah mutiara, di Indonesia juga terdapat jagung tipe berondong (pop

corn), jagung gigi kuda (dent corn), dan jagung manis (sweet corn).

Morfologi dan Anatomi Biji Jagung

Biji jagung merupakan biji serealia yang paling besar dengan berat

masing–masing 250–300 mg. Biji jagung berbentuk bulat dan melekat pada

tongkol jagung. Susunan biji jagung pada tongkolnya berbentuk spiral. Biji jagung

selalu terdapat berpasangan, sehingga jumlah baris atau deret biji selalu genap.

Warna biji jagung bervariasi dari putih, kuning, merah, ungu, sampai hitam

(Effendi dan Sulistiati, 1991).

Biji jagung dapat dibagi menjadi empat bagian, yaitu kulit (pericarp),

endosperma, lembaga (germ), dan tudung pangkal (tip cap). Menurut Watson

(2003), pericarp merupakan lapisan pembungkus biji jagung yang tersusun dari

jaringan yang tebal. Ketebalan pericarp bervariasi dari 62-160 µm tergantung

genotipnya. Pericarp terdiri dari beberapa bagian, yaitu epidermis (lapisan paling

luar), mesokarp (lapisan paling tebal), cross cells, tube cells, dan tegmen (seed

coat).

Endosperma merupakan bagian terbesar dari biji jagung, yaitu 82-84%

dari berat biji. Endosperma juga mengandung sekitar 86-89% pati sebagai

cadangan energi. Lapisan terluar dari endosperma adalah aleuron yang

menyelubungi bagian starchy endosperm dan lembaga. Pada biji jagung jenis dent

dan flint terdapat 1-3 lapis sel di bawah aleuron yang disebut subaleuron atau

peripheral endosperm. Lapisan ini mengandung sangat sedikit granula pati yang

dikelilingi oleh matriks protein yang sangat tebal. Bagian starchy endosperm

terdiri dari endosperma keras (horny endosperm) dan endosperma lunak (floury

endosperm). Bagian endosperma keras mengandung matriks protein yang lebih

tebal dan lebih kuat dibandingkan endosperma lunak. Sedangkan endosperma

lunak mengandung pati lebih banyak dan susunan pati tersebut tidak serapat

seperti pada bagian yang keras (Watson, 2003).

Gambar 2. Struktur biji jagung (Johnson, 1991).

Jagung normal mengandung 10-12% lembaga dari berat biji. Lembaga

tersusun dari dua bagian, yaitu embrio dan skutelum. Embrio mencakup 1,1% dari

berat biji jagung (sekitar 10% bagian lembaga) dan mengandung 30,8% protein.

Sedangkan skutelum merupakan tempat penyimpanan cadangan makanan selama

perkecambahan biji. Skutelum terdiri dari beberapa jaringan, yaitu epithelium,

parenkim, epidermis, dan provaskular. Jaringan parenkim terdiri dari sel yang

mengandung nukleus, sitoplasma, beberapa granula pati, dan oil bodies yang

mencakup 83% dari total lemak dalam biji jagung (Watson, 2003). Adapun bagian

terkecil pada biji jagung adalah tip cap atau tudung pangkal yang merupakan

bekas tempat melekatnya biji jagung pada tongkol jagung.

Menurut Lawton dan Wilson (2003), kadar protein pada biji jagung

bervariasi dari 6-18%. Protein tersebut meliputi albumin, globulin, prolamin

(zein), dan glutelin. Albumin dan globulin terkonsentrasi pada sel aleuron,

pericarp, dan lembaga. Sedangkan prolamin dan globulin banyak ditemukan pada

endosperma.

Tabel 1. Distribusi protein di dalam endosperma jagung

Protein Kandungan pada jagung

Normal (%) Opaque-2 (%) Floury-2 (%)

Albumin 4,7 20,2 5,6

Globulin 3,5 ─ 3,4

Prolamin 45,8 14,6 32,3

Glutelin 38,0 53,2 44,3

Residu 9,0 12,0 14,5

Sumber: Lawton dan Wilson (2003)

Protein terbanyak dalam jagung adalah zein (prolamin) dan glutelin. Zein

merupakan protein yang larut dalam 70% etanol dan terdiri dari beberapa

komponen, yaitu α, ß, γ, dan δ-zein. α-zein merupakan prolamin terbanyak dalam

biji jagung (70% dari total zein). Bila dibandingkan dengan α-zein, ß-zein

mengandung sejumlah besar asam amino sistein dan metionin tetapi kekurangan

asam amino glutamin, leusin, dan prolin. γ-zein merupakan prolamin terbanyak

kedua dalam biji jagung (20% dari total zein). Seperti halnya α-zein dan ß-zein, γ-

zein juga kekurangan asam amino lisin dan triptofan tetapi kaya akan asam amino

prolin dan sistein. Sedangkan δ-zein kaya akan asam amino metionin (Lawton dan

Wilson, 2003). Adapun glutelin yang larut dalam asam atau basa memiliki jumlah

asam amino lisin, arginin, histidin, dan triptofan yang lebih tinggi daripada zein,

tetapi kandungan asam glutamatnya lebih rendah (Laztity, 1996).

Jagung Pioneer-21

Jagung Varietas P-21 (Pioneer-21) memiliki umur panen 100 hari. Tepung

jagung yang dihasilkan memiliki kandungan lemak yang rendah yaitu 1,73 %.

Kandungan lemak yang rendah disebabkan adanya proses degerminasi

(pemisahan lembaga) pada saat proses penepungan. Lembaga merupakan bagian

biji jagung yang kaya akan lemak sehingga akan menyebabkan tepung jagung

cepat menjadi tengik bila tidak dipisahkan.

Tabel 2. Komposisi kimia tepung jagung P-21 (Etikawati, 2008) Kadar Komponen (%)

Kadar air 5.46

Protein 6.32

Lemak 1.73

Abu 0.31

Karbohidrat 86.18

Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi

terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin. Amilosa

mempunyai struktur lurus dengan ikatan α-(1,4)-D-glukosa, sedang amilopektin

mempunyai cabang dengan ikatan α-(1,4)-D-glukosa (Winarno, 2004).

Kandungan total pati, amilosa, dan amilopektin dari tepung jagung varietas P-21

ditunjukkan dalam Tabel 3.

Tabel 3. Kadar pati, amilosa, dan amilopektin tepung jagung P-21 (Etikawati, 2008)

Komponen Kadar (%)

Amilosa 23.04

Amilopektin 43.52

Total pati 66.56

Tepung jagung P-21 memiliki derajat Hue 82.65 yang berarti tepung ini

memiliki warna yellow red (Etikawati, 2008). Warna kuning pada tepung jagung

disebabkan oleh adanya pigmen xantofil yang terdapat pada biji jagung. Xantofil

termasuk dalam pigmen karotenoid yang memiliki gugus hidroksil. Warna kuning

tepung jagung tentunya akan berpengaruh terhadap mi yang dihasilkan. Lebih

lanjut warna kuning pada tepung jagung juga menunjukkan karakteristik khas dari

mi yang dihasilkan. Fadlillah (2005) menyatakan bahwa mi jagung yang berwarna

kuning merupakan keunggulan mi jagung dibandingkan mi terigu karena tidak

memerlukan lagi bahan tambahan pewarna untuk menghasilkan mi yang berwarna

kuning.

B. PATI JAGUNG

Pati jagung atau yang dikenal dengan nama dagang maizena, merupakan

produk olahan jagung yang diperoleh dari hasil penggilingan basah (wet milling)

dengan cara memisahkan komponen-komponen non-pati seperti serat kasar,

lemak, dan protein. Pati jagung merupakan salah satu jenis bahan pengikat.

Menurut Tanikawa dan Motohiro (1995), bahan pengikat berfungsi untuk

menurunkan penyusutan akibat pemasakan, memberi warna yang terang,

meningkatkan elastisitas produk, membentuk tekstur yang padat, dan menarik air

dari adonan. Pati jagung juga berfungsi sebagai bahan pengisi. Bahan-bahan yang

termasuk ke dalam bahan pengisi diantaranya adalah gum, pati, dekstrin, turun-

turunan dari protein, dan bahan-bahan lainnya yang dapat menstabilkan,

memekatkan atau mengentalkan makanan yang dicampur dengan air untuk

membentuk kekentalan tertentu.

Karakteristik fungsional pati untuk aplikasi bahan pangan sangat

ditentukan oleh karakteristik kimianya. Pati merupakan homopolimer glukosa

dengan ikatan α-glikosidik yang tersusun dari amilosa dan amilopektin. Pada

umumnya, pati mengandung 25–30% amilosa dan 70–75% amilopektin. Menurut

Hoseney (1998), amilosa merupakan homoglikan D-glukosa dengan ikatan α-(1,4)

dari struktur cincin piranosa, yang membentuk rantai lurus terdiri dari 500-2000

unit glukosa. Umumnya amilosa dikatakan sebagai bentuk linier dari pati. Berat

molekul amilosa beragam tergantung pada sumber dan metode ekstraksi yang

digunakan, biasanya sekitar 250.000 (untuk 1500 unit anhidroglukosa).

Amilopektin seperti halnya amilosa juga mempunyai ikatan α-(1,4) pada rantai

lurusnya, serta ikatan α-(1,6) pada titik percabangannya. Ikatan percabangan

tersebut berjumlah sekitar 4–5% dari seluruh ikatan yang ada pada amilopektin.

Bobot molekul amilopektin berkisar antara 107–5x108 (Fennema, 1996).

Mauro et al. (2003) mengatakan bahwa pati jagung terdiri dari 73%

amilopektin dan 27% amilosa. Namun demikian, terdapat varietas jagung yang

tersusun seluruhnya (100%) dari amilopektin yaitu jenis waxy/glutinous corn.

Sebaliknya, terdapat pula varietas jagung yang mengandung amilosa dalam

jumlah yang tinggi (50-75%). Varietas tersebut dinamakan high-amylose corn.

Gambar 3. Struktur amilosa dan amilopektin (Waigh et al., 2000).

Secara alami, bentuk asli pati merupakan butiran-butiran kecil yang sering

disebut granula. Secara mikroskopik, campuran molekul dalam granula pati

berstruktur linier dan bercabang tersusun membentuk lapisan-lapisan tipis yang

berbentuk cincin atau lamela, dimana lamela tersebut tersusun terpusat

mengelilingi titik awal yang disebut hilus atau hilum. Letak hilum dalam granula

pati ada yang di tengah dan ada yang di tepi. Granula pati dari golongan tanaman

Graminae (beras, jagung, dan gandum) mempunyai hilum yang terletak di tengah.

Sedangkan granula pati pada kentang dan sagu mempunyai letak hilum di tepi.

Tabel 4. Karakteristik granula pati

Jenis pati Ukuran granula (µm) Bentuk granula Padi 3-8 Poligonal

Gandum 20-35 Lentikular atau bulat Jagung 15 Polihedral atau bulat Sorgum 25 Bulat

Rye 28 Lentikular atau bulat Barley 20-25 Bulat atau elips

Sumber: Hoseney (1998)

Dalam keadaan murni granula pati berwarna putih, mengkilat, tidak

berbau, dan tidak berasa. Granula pati bervariasi dalam bentuk tidak beraturan

(Tabel 4). Pati jagung biasa dan pati jagung berlilin (waxy/glutinous corn)

memiliki diameter berkisar antara 2–30 µm. Jagung yang tinggi amilosa (high-

amylose corn) memiliki diameter berkisar antara 2-24 µm. Sedangkan pati pada

kentang, tapioka, dan gandum masing-masing memiliki diameter berkisar antara

5-100 µm, 4-35 µm, dan 2-55 µm (Fennema, 1996). Menurut Boyer dan Shannon

(2003), granula pati memiliki struktur kristalin yang terdiri dari unit kristal dan

unit amorf. Daerah kristalin pada kebanyakan pati tersusun atas fraksi

amilopektin. Sedangkan fraksi amilosa banyak terdapat pada daerah amorf.

C. GELATINISASI PATI

Konsep dan Mekanisme Gelatinisasi

Granula pati bersifat tidak larut dalam air dingin, tetapi akan mengembang

dalam air panas atau hangat. Pengembangan granula pati tersebut bersifat bolak-

balik (reversible) jika tidak melewati suhu gelatinisasi dan akan menjadi tidak

bolak-balik (irreversible) jika telah mencapai suhu gelatinisasi (Fennema, 1996).

Gelatinisasi merupakan istilah yang digunakan untuk menerangkan serangkaian

kejadian tidak dapat balik (irreversible) yang terjadi pada pati saat dipanaskan

dalam air.

Perubahan-perubahan yang terjadi selama proses gelatinisasi yaitu granula

pati akan kehilangan sifat birefringence, yaitu sifat yang dapat merefleksikan atau

memantulkan cahaya terpolarisasi sehingga akan tampak seperti susunan kristal

gelap terang (biru-kuning) di bawah mikroskop (Hoseney, 1998). Selain itu,

granula pati juga akan mengalami hidrasi dan mengembang, molekul amilosa

larut, kekuatan ikatan di dalam granula pati akan berkurang yang diikuti dengan

semakin kuatnya ikatan antar granula, kekentalan (viskositas) semakin meningkat,

dan kejernihan pasta juga akan meningkat. Terjadinya peningkatan viskositas

disebabkan air yang awalnya berada di luar granula dan bebas bergerak sebelum

suspensi dipanaskan, kini sudah berada dalam butir-butir pati dan tidak dapat

bergerak dengan bebas lagi (Winarno, 2004).

Menurut Swinkels (1995), pada dasarnya mekanisme gelatinisasi terjadi

dalam tiga tahap, yaitu: (1) penyerapan air oleh granula pati sampai batas yang

akan mengembang secara lambat dimana air secara perlahan-lahan dan bolak-

balik berimbibisi ke dalam granula, sehingga terjadi pemutusan ikatan hidrogen

antara molekul-molekul granula, (2) pengembangan granula secara cepat karena

menyerap air secara cepat sampai kehilangan sifat birefriengence-nya, dan (3)

granula pecah jika cukup air dan suhu terus naik sehingga molekul amilosa keluar

dari granula. Mekanisme gelatinisasi dapat diilustrasikan seperti pada Gambar 4.

Suhu Gelatinisasi

Menurut Fennema (1996), suhu gelatinisasi adalah suhu dimana sifat

birefringence dan pola difraksi sinar-X granula pati mulai hilang. Suhu

Gambar 4. Mekanisme gelatinisasi pati (Harper, 1990)

Granula pati tersusun dari amilosa (berpilin) dan amilopektin (bercabang)

Masuknya air merusak kristalinitas amilosa dan merusak helix. Granula membengkak

Adanya panas dan air menyebabkan pembengkakan tinggi. Amilosa berdifusi keluar dari granula

Granula mengandung amilopektin, rusak dan terperangkap dalam matriks amilosa membentuk gel

gelatinisasi diawali dengan pembengkakan yang irreversible granula pati dalam

air panas dan diakhiri tepat ketika granula pati telah kehilangan sifat kristalnya.

Pengukuran suhu gelatinisasi dapat dilakukan dengan menggunakan Brabender

Visco-amylograph dan Differential Scanning Calorimetry.

Suhu gelatinisasi tiap-tiap pati berbeda dan merupakan suatu kisaran. Hal

ini disebabkan karena populasi granula yang bervariasi dalam ukuran, bentuk, dan

energi yang diperlukan untuk mengembang. Suhu gelatinisasi beberapa jenis pati

dapat dilihat pada Tabel 5.

Tabel 5. Suhu gelatinisasi beberapa jenis pati Sumber pati Suhu gelatinisasi (oC)

Beras 65-73 Ubi jalar 82-83 Tapioka 59-70 Jagung 61-72

Gandum 53-64 Sumber: Fennema (1996)

Suhu gelatinisasi dipengaruhi pula oleh ukuran amilosa dan amilopektin

serta keadaan media pemanasan. Wirakartakusumah (1991) menyatakan keadaan

media pemanasan yang mempengaruhi proses gelatinisasi adalah rasio air/pati,

laju pemanasan, dan adanya komponen-komponen lain dalam media pemanasnya.

Selain itu, suhu gelatinisasi juga dipengaruhi oleh associative force dalam granula

pati. Semakin tinggi suhu gelatinisasi suatu jenis pati menunjukkan semakin

tinggi gaya ikat dalam granula pati tersebut.

D. RETROGRADASI

Retrogradasi adalah istilah yang digunakan untuk menjelaskan fenomena

rekristalisasi pati yang tergelatinisasi. Beberapa perubahan sifat reologi yang

terjadi karena proses retrogradasi antara lain adalah meningkatnya kekerasan atau

kerapuhan. Selama penyimpanan, retrogradasi dapat terlihat dari hilangnya sifat

pengikatan air dan terbentuknya kembali fraksi kristalin. Berbeda dengan fraksi

kristalin pada pati yang utamanya tersusun oleh amilopektin, penyusun utama

struktur kristalin pati teretrogradasi adalah amilosa.

Lebih lanjut, Swinkle (1995) menyebutkan beberapa fenomena yang

terjadi akibat retrogradasi. Fenomena-fenomena tersebut antara lain: 1)

meningkatnya viskositas, 2) terbentuknya lapisan tak larut pada pasta panas, 3)

terbentuknya endapan partikel pati yang tidak larut, 4) terbentuknya gel, dan 5)

keluarnya air dari pasta (sineresis).

Retrogradasi adalah peristiwa yang komplek dan tergantung dari banyak

faktor. Beberapa faktor yang mempengaruhi peristiwa retrogradasi adalah tipe

pati, konsentrasi pati, prosedur pemasakan, suhu, waktu penyimpanan, pH,

prosedur pendinginan, dan keberadaan komponen lain (Swinkle, 1995). Peristiwa

retrogradasi lebih mudah terjadi pada suhu rendah dengan konsentrasi pati tinggi.

Kecepatan retrogradasi optimum pada pH 5-7 dan menurun pada pH dibawah atau

diatas rentang pH tersebut. Retrogradasi tidak terjadi pada pH diatas 10 dan

sangat lambat pada pH dibawah 2.

Fraksi pati yang berperan pada peristiwa retrogradasi adalah fraksi

amilosa. Fraksi amilosa yang terlarut dapat berikatan satu sama lain membentuk

agregrat yang tidak larut air. Dalam larutan (konsentrasi pati rendah), agregat

amilosa akan membentuk endapan. Tetapi pada dispersi yang lebih terkonsentrasi

(konsentrasi pati lebih tinggi), agregrat amilosa akan memerangkap air dan

membentuk gel. Ukuran fraksi amilosa juga berperan penting terhadap laju

retrogradasi. Retrogradasi akan optimum pada fraksi amilosa pada derajat

polimerisasi 100-200 unit glukosa. Fraksi amilopektin kurang berperan dalam

peristiwa retrogradasi. Amilopektin bisa mengalami retrogradasi pada kondisi

ekstrim, misalnya pada konsentrasi pati tinggi, atau pada suhu pembekuan.

Peristiwa staling pada roti adalah salah satu contoh retrogradasi yang disebabkan

oleh amilopektin.

Jenis pati juga berpengaruh terhadap laju retrogradasi. Pati serealia lebih

cepat mengalami retrogradasi dibandingkan pati kentang atau tapioca. Menurut

Swinkle (1995) hal ini disebabkan tingginya kadar amilosa pati serealia, ukuran

molekul amilosa kecil (DP 200-1200), dan tingginya kandungan lemak. Tingginya

kandungan lemak dapat mendorong terjadinya retrogradasi.

E. MI

Mi Basah

Menurut Astawan (2005), mi basah adalah jenis mi yang mengalami

pemasakan setelah tahap pemotongan. Sedangkan menurut Dewan Standarisasi

Nasional (1992), definisi mi basah adalah produk pangan yang terbuat dari tepung

terigu dengan atau tanpa penambahan bahan lain dan bahan tambahan pangan

yang diizinkan, berbentuk khas mi yang tidak dikeringkan. Mi basah memiliki

kadar air maksimal 35% (b/b).

Berdasarkan bahan baku yang digunakan, ada dua macam mi yaitu mi

yang berbasis protein dan mi yang berbasis pati. Bahan baku mi berbasis protein

berasal dari gandum. Sedangkan bahan baku mi yang berbasis pati dapat berasal

dari kacang hijau, ubi jalar, maupun sorgum (Fuglie dan Hermann, 2001).

Berdasarkan bentuk produk mi yang ada di pasaran, mi dapat

diklasifikasikan menjadi mi basah mentah yaitu mi yang diproses tanpa

pemasakan dan pengeringan, mi basah matang yaitu mi basah yang mengalami

pemasakan dan tanpa pengeringan, serta mi kering yaitu mi yang mengalami

pengeringan (Anonimb, 2007).

Kualitas mi basah menurut SNI dapat dilihat pada Tabel 4. Produk mi

umumnya digunakan sebagai sumber energi karena kandungan karbohidratnya

relatif tinggi.

Tabel 6. Syarat Mutu Mi Basah (SNI 01-2987-1992) No. Kriteria uji Satuan Persyaratan 1. Keadaan :

1.1. bau 1.2. rasa 1.3. warna

Normal Normal Normal

2. Kadar air % b/b 20 – 35 3. Kadar abu (dihitung atas dasar

bahan kering) % b/b Maks. 3

4. Kadar protein ((N x 6,25) dihitung atas dasar bahan kering)

% b/b Min. 3

5. Bahan tambahan pangan 5.1 boraks dan asam borat 5.2 pewarna

Tidak boleh ada Sesuai SNI-022-M dan peraturan MenKes No. 722/MenKes/Per/IX/

5.3 formalin

88 Tidak boleh ada

6 Cemaran logam 6.1 timbal (Pb) 6.2 tembaga (Cu) 6.3 seng (Zn) 6.4 raksa (Hg)

mg/kg

Maks. 1,0 Maks. 10,0 Maks. 40,0 Maks 0,05

7. Arsen (As) mg/kg Maks 0,05 8. Cemaran mikroba :

8.1 angka lempeng total 8.2 E. Coli 8.3 kapang

Koloni/g APM/g Koloni/g

Maks 1,0 x 106 Maks. 10 Maks 1,0 x 104

Mi Kering

Menurut SNI 01-2974-1996, mi kering didefinisikan sebagai produk

makanan kering yang dibuat dari tepung terigu dengan penambahan bahan

makanan lain dan bahan tambahan makanan yang diizinkan, berbentuk khas mi.

Mi dalam bentuk kering harus mempunyai padatan minimal 87%, artinya

kandungan airnya harus di bawah 13%. Karakteristik yang disukai dari mi kering

adalah memiliki penampakan putih, hanya sedikit yang terpecah-pecah selama

pemasakan, memiliki permukaan yang lembut, dan tidak ditumbuhi mikroba (Oh

et al., 1995). Syarat mutu mi kering dapat dilihat pada Tabel 4.

Tabel 7. Syarat Mutu Mi Kering (SNI 01-2974-1996)

No Jenis Uji Satuan Persyaratan Mutu I

Persyaratan Mutu II

1.

Keadaan:

-

1.1 Bau Normal Normal 1.2 Warna Normal Normal 1.3 Rasa Normal Normal

2. Air % b/b Maks. 8 Maks. 10 4. Protein (N x 6,25) % b/b Min. 11 Min. 8

5.

Bahan Tambahan Makanan:

Tidak boleh ada sesuai dengan

SNI 01-0222-1995

5.1 Boraks 5.2 Pewarna Tambahan

6.

Cemaran Logam: 6.1 Timbal (Pb) mg/kg Maks. 1,0 Maks. 1,0 6.2 Tembaga (Cu) mg/kg Maks. 10,0 Maks. 10,0 6.3 Seng (Zn) mg/kg Maks. 40,0 Maks. 40,0 6.4 Raksa (Hg) mg/kg Maks. 0,05 Maks. 0,05

7. Arsen (As) mg/kg Maks. 0,5 Maks. 0,5

8.

Cemaran mikroba:

8.1 Angka lempeng total

koloni/g Maks. 1,0 x 106 Maks. 1,0 x 106

8.2 E. coli APM/g Maks. 10 Maks. 10 8.3 Kapang koloni/g Maks. 1,0 x 104 Maks. 1,0 x 104

Produk mi kering maupun mi basah pada dasarnya memiliki komposisi

yang hampir sama. Adapun yang membedakan keduanya adalah kadar air, kadar

protein, dan tahapan proses pembuatan. Untuk mendapatkan mi kering, mi mentah

dikeringkan dengan cara penjemuran atau di angin-anginkan atau juga

dikeringkan dalam oven pada suhu ± 50oC. Mi kering mempunyai daya simpan

yang lebih lama tergantung dari kadar air dan cara penyimpanannya. Selama

kemasannya masih tertutup rapat, mi kering dapat disimpan selama 6-12 bulan.

Proses pengolahan mi kering sebenarnya hampir sama dengan mi instan.

Pada mi kering terjadi proses pengeringan untuk mengurangi kadar air mi hingga

10-12 persen. Sedangkan proses pengolahan mi instan umumnya dengan digoreng

dan dilengkapi oleh bahan tambahan seperti bumbu, cabe, kecap, minyak, dan

sayuran kering sehingga mudah dihidangkan dengan segera (Intan, 1997).

Mi Jagung

Mi jagung merupakan mi dengan bahan baku utama pati atau tepung

jagung. Proses pembuatan mi jagung dengan pembentukan lembaran terdiri dari

beberapa tahap yaitu pencampuran bahan, pengukusan adonan, sheeting, slitting,

pengukusan mi. Proses pengolahan mi basah jagung berbeda dengan proses

pengolahan mi basah terigu karena setelah pencampuran bahan baku dilakukan

pengukusan adonan. Pengukusan dilakukan agar adonan dapat dibentuk dan

dicetak menjadi mi. Pada terigu, yang berperan penting dalam pembentukan

adonan adalah protein, sedangkan pada jagung yang berpengaruh terhadap adonan

adalah patinya.

Pembuatan mi jagung dengan teknik calendering diawali dengan

pencampuran tepung jagung dengan larutan garam (1% garam dilarutkan dalam

air) dan guar gum 1%.

Tabel 8. Pengaruh penambahan beberapa bahan tambahan makanan (BTM) terhadap cooking loss dan kelengketan (Fadlillah, 2005) No. BTM Kelengketan Cooking loss Keterangan 1. Guar Gum ++ ++++ Konsentrasi 1% 2. K2CO3 dan

Na2CO3 +++++ ++++++++ Warna berubah menjadi

gelap 3. RESL/

Alginat ++++ +++++ Konsentrasi 1%

4. Tawas (Alum)

++++ ++++++++ Konsentrasi 1%

5. CMC ++++ +++++ Konsentrasi 1% 6. Tawas-

alginat ++++ ++++++ Masing-masing

konsentrasi 1% Keterangan:

Kelengketan : + (tingkat kelengketan, makin banyak makin lengket)

Cooking loss : + (tingkat kekeruhan air, makin banyak berarti makin keruh, pati

yang larut makin tinggi)

CMC, guar gum, dan alginat dapat berfungsi sebagai pengikat komponen-

komponen adonan, sehingga ketika mi dimasak komponen-komponen tersebut

tidak lepas. Penambahan guar gum dengan konsentrasi 1% memiliki pengaruh

yang paling besar dalam mengurangi kelengketan dan cooking loss. Penambahan

RSEL (alginat), CMC, tawas dan (K2CO3 dan Na2CO3) tidak telalu

mempengaruhi kelengketan dan cooking loss (Fadlillah (2005).

Tabel 9. Pengaruh jumlah air yang ditambahkan terhadap karakteristik adonan (Kurniawati, 2006)

Jumlah air yang ditambahkan

Hasil pengamatan

30% Adonan cukup basah dan bisa dikukus 33% Adonan masih terlalu basah, perlu dikepal saat dikukus 35% Adonan terlalu basah dan tidak dapat dikukus

Penambahan jumlah air 30% dari berat tepung jagung menghasilkan

adonan cukup basah dan mudah dikukus. Penambahan air > 30% menyebabkan

adonan terlalu basah dan tidak dapat dikukus.

Tabel 10. Kriteria pengukuran proses pembuatan mi secara visual Proses Kriteria Pengukuran Mixing Adonan seragam; mampu menyerap air secara optimal

Sheeting Lembaran mi mudah dibentuk; permukaannya halus; tidak bergaris-garis; dan tidak ada noda

Slitting Ukurannya seragam dan sesuai; tersisir dengan baik; bentuknya bagus

Steaming Memiliki derajat gelatinisasi yang baik; tidak lengket

Cooking Waktu pemasakan singkat; rendah cooking loss (kehilangan padatan akibat pemasakan); teksturnya bagus

Sumber: Hou dan Kruk (1998)

Campuran ini kemudian dikukus pada kisaran suhu 90oC-100oC.

Pengukusan menyebabkan adonan mengalami gelatinisasi, sehingga

menyebabkan terbentuknya massa yang elastis dan kohesif setelah pengulenan.

Tahap selanjutnya adalah pressing untuk pembentukan lembaran.

Pengepresan lembaran dilakukan bertahap dengan melewatkan adonan di antara

roll pengepres sehingga didapatkan ketebalan 2 mm. Lembaran ini kemudian

dipotong menjadi untaian mi. Agar untaian mi tidak mudah patah, maka jumlah

pati yang dipregelatinisasi harus cukup karena pati inilah yang berfungsi sebagai

pengikat (Soraya, 2006). Selanjutnya, untaian mi dimatangkan dengan

pengukusan pada kisaran suhu 90oC-100oC.

Berikut ini beberapa hasil penelitian mi jagung yang telah dilakukan:

Tabel 11. Hasil-hasil Penelitian Mi Jagung No. Produk Bahan Baku Proses Parameter Mutu Referensi 1. Mi

jagung kering

Tepung jagung (70%), pati jagung (30%), air (30%), garam (1%), guar gum (1%), baking powder (0,3%)

Tepung jagung + air + garam + baking powder

↓ Pencampuran

↓ Pengukusan (15 menit)

↓ Pembentukan lembaran

pencetakan, dan pemotongan ↓

Pengukusan (10 menit) ↓

Pengeringan (55-60oC, 1jam) ↓

mie jagung kering

Analisis fisik • Cooking loss: 17,82%

(CMC); 20,72% (guar gum) • Daya serap air: 285,71%

(CMC); 202,42% (guar gum)

• Kekerasan: 1153,65 gf (CMC); 1469,20 gf (guar gum)

• Kelengketan: -469,75 gf (guar gum); -295,95 gf (CMC)

Analisis kimia Mi yang terbuat dari tepung penggilingan kering: • Kadar air: 7,80% • Kadar abu: 1,50% • Kadar protein: 6,93% • Kadar lemak 0,19% • Kadar karbohidrat: 84,17% Mi yang terbuat dari tepung penggilingan basah: • Kadar air: 4,66% • Kadar abu: 1,27% • Kadar protein: 6,13%

Merdiyanti, A. 2008. Paket Teknologi Pembuatan Mi Kering dengan Memanfaatkan Bahan Baku Tepung Jagung. Skripsi. Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor, Bogor.

• Kadar lemak 1,83% • Kadar karbohidrat: 86,11%

2. Mie jagung basah

Tepung jagung varietas srikandi (100 g), air (30 ml), garam (1%), baking powder (0,3%)

Tepung jagung + air + garam + baking powder

↓ Pencampuran

↓ Pengukusan adonan (7 menit)

↓ Pressing, slitting, cutting

↓ Mi basah mentah

↓ Perebusan (2 menit)

↓ Mi basah matang

Analisis fisik • Suhu adonan setelah

pengukusan: 73,45 oC • Derajat gelatinisasi: 65,75% • Persen elongasi: 19,78% • KPAP: 17,60% • Kekerasan: 1089,63 gf • Kelengketan: -288,66 gf Analisis kimia • Kadar air: 196% (bk) • Kadar abu: 0,41% • Kadar protein: 6,45% • Kadar lemak: 8,20% • Kadar karbohidrat: 85,0%

Rianto, B. F. 2006. Desain proses pembuatan dan formulasi mie basah berbahan baku tepung jagung. Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

3. Mie jagung basah

Tepung jagung varietas srikandi kuning kering panen (HQPM) (100 g), garam (0,6%), baking powder (0,2%), guar gum (0,6%).

70% tepung jagung basah + garam + baking powder

↓ Pengukusan adonan (5 menit)

↓ Pencampuran dengan 30%

tepung jagung kering ↓ @

Analisis fisik • Warna mi jagung basah

oHue: 92,8 (kuning) • Persen elongasi: 14,7% • Resistensi terhadap tarikan:

9,9 gf • Kekerasan: 736,49 gf • Kelengketan: 558,48 gf • KPAP: 10,10%

Soraya, A. 2006. Perancangan proses dan formulasi mie jagung basah berbahan dasar High Quality Protein Maize varietas srikandi kuning kering panen. Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

@ ↓

Pressing, slitting, cutting ↓

Perebusan (1,5 menit) ↓

Perendaman dalam air dingin (10 detik)

↓ Mi basah matang

Analisis kimia • Kadar air: 62,03% (bb) • Kadar abu: 0,82% • Kadar protein: 7,63% • Kadar lemak: 7,05%

Kadar karbohidrat: 59,18%

4. Mie jagung basah

Maizena (90 g), Corn Gluten Meal (CGM) (10 g), air (30 ml), CMC (1%), garam (1%), baking powder (0,3%), pati kacang hijau (5%), guar gum (1%)

½ bagian maizena + CGM + CMC/guar gum + air + garam

+ baking powder ↓

Pencampuran sampai homogen ↓

Pengukusan adonan (3 menit) ↓

Penambahan dengan sisa ½ bagian maizena

↓ Pencampuran sampai homogen

↓ Pressing, slitting, cutting

↓ Perebusan (2,5 menit)

↓ @

Analisis fisik • Persen elongasi: 15,86% • Resistensi terhadap tarikan:

15,73 gf • Kekerasan: 964,89 gf • Kelengketan: -251,2 gf • KPAP terendah diperoleh

pada pengunaan guar gum dengan konsentrasi: 1%

Analisis kimia • Kadar air: 63,71% (bb) • Kadar abu: 0,41% • Kadar protein: 7,14% • Kadar lemak: 4,49% • Kadar karbohidrat: 87,99%

Kurniawati, R. D. 2006. Penentuan desain proses dan formulasi optimal pembuatan mie jagung basah berbahan dasar pati jagung dan Corn Gluten Meal (CGM). . Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

@ ↓

Perendaman dalam air dingin (15 detik)

↓ Penirisan

↓ Penambahan minyak (2%)

↓ Mi jagung basah matang

5. Mie jagung instan

Maizena (90%), gluten terigu : CGM (10%; 9:1), air (35% total adonan), garam (1%), baking powder (0,3%), CMC (1%)

Maizena + gluten terigu + CGM + air + garam + baking powder + CMC

↓ Pencampuran

↓ Pengukusan I (10 menit)

↓ Pengadukan sampai

adonan kalis ↓

Pressing, slitting, cutting ↓

Pengukusan II (10 menit) ↓ @

Analisis fisik • Persen elongasi: 150.63% • Kekerasan: 53.33 Kgf

Fadlillah, H. N. 2005. Verifikasi formulasi mie jagung instan dalam rangka penggandaan skala. Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

@ ↓

Pengeringan dengan oven (60-70 oC) selama 2 jam

↓ Mi jagung instan

6. Mie jagung instan

Pati jagung (90%), Corn Gluten Meal (CGM) (10%), air (35%), CMC (1%), garam (1%), baking powder (0,3%)

½ bagian pati jagung + air + CGM

↓ Pencampuran

↓ Pengukusan I (7 menit)

↓ Penambahan dengan sisa ½

bagian pati jagung + garam + CMC + baking powder

↓ Pencampuran sampai kalis

↓ Pressing, slitting, cutting

↓ Pengukusan II (10 menit)

↓ Pengeringan dengan oven (60-70 oC) selama 2 jam

↓ Mi jagung instan

Analisis fisik • Ketebalan mi: 0,43-0,47 mm • KPAP: 24,39% • Daya serap air: 75% • Waktu rehidrasi: 4 menit Analisis kimia • Kadar air: 7,95% (bb) • Kadar abu: 1,26% • Kadar protein: 3,43% • Kadar lemak: 2,52% • Kadar karbohidrat: 84,84% • Nilai energi: 376 kalori

Budiyah. 2004. Pemanfaatan pati dan protein jagung (CGM) dalam pembuatan mie jagung instan. Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

7. Mie jagung instan

Tepung jagung : air (1:1), baking powder (0.3%), garam

Tepung jagung + air + garam + baking powder

↓ Pencampuran

↓ Pengukusan I (15 menit)

↓ Pressing, slitting, cutting

↓ Pengukusan II (15 menit)

↓ Pengeringan dengan oven (60-70 oC) selama 1-2 jam

↓ Mi jagung instan

Analisis fisik • Warna mi jagung oHue: 54-

90 (yellow red) • Tingkat gelatinisasi: 80,77% • KPAP: 8,47% • Daya serap air: 91,97% • Waktu rehidrasi: 7 menit Analisis kimia • Kadar air: 11,67% (bb) • Kadar abu: 1,20% • Kadar protein: 6,16% • Kadar lemak: 2,27% • Kadar karbohidrat: 78,69% • Kadar pati: 65,92% • Kadar serat makanan: 6,80% • Nilai energi: 360 kkal/100 g

Juniawati. 2003. Optimasi proses pengolahan mie jagung instan berdasarkan kajian preferensi konsumen. Skripsi. Departemen Ilmu dan teknologi Pangan, FATETA, IPB, Bogor.

III. METODOLOGI PENELITIAN

A. Bahan dan Alat

Bahan utama yang digunakan pada penelitian ini adalah jagung pipil

kering varietas pioner 21 (P-21). Bahan-bahan tambahan yang digunakan

antara lain air, garam, dan guar gum.

Alat-alat yang digunakan dalam penelitian ini adalah alat pembuat mi,

horizontal dough mixer, grinder daging dengan die berdiameter 8 cm (die

pertama memiliki 75 lubang dengan diameter masing-masing lubang 0,60

cm, die kedua memiliki 128 lubang dengan diameter masing-masing lubang

0,30 cm), steam blancher, alat penggilingan jagung (hammer mill dan disc

mill), oven, timbangan, alat-alat untuk analisis seperti Texture Analyzer,

oven, tanur, neraca analitik, dan alat-alat gelas serta peralatan masak

lainnya.

B. Metoda Penelitian

1. Pembuatan Tepung Jagung

Proses pembuatan tepung jagung diawali dengan penggilingan

menggunakan hammer mill yang menghasilkan grits, lembaga, kulit dan

tip cap. Kemudian hasil penggilingan direndam dalam air untuk

memisahkan bagian endosperm jagung dengan lembaga, kulit dan tip

cap. Bagian yang tenggelam adalah endosperm yang dipakai pada

penggilingan berikutnya, sedangkan bagian yang mengapung adalah

lembaga, kulit dan tip cap yang dipisahkan dengan saringan yang

selanjutnya akan dibuang. Endosperm yang sudah dipisahkan ditiriskan,

kemudian digiling menggunakan disc mill, yang bertujuan untuk

memperhalus ukuran grits menjadi tepung. Untuk menghasilkan tepung

jagung yang halus dan homogen, maka dilakukan pengayakan

menggunakan vibrating screen dengan ukuran mesh 100.

Gambar 5. Pembuatan Tepung Jagung

2. Penentuan Jumlah Air

Formula yang digunakan terdiri dari 1 kg tepung jagung, 10 gram

garam dan 10 gram guar gum. Sedangkan jumlah air yang ditambahkan

yaitu 30, 40, 50, dan 60% (dihitung dari berat tepung jagung). 1 kg

tepung jagung dicampur dengan 10 gram guar gum diaduk menggunakan

Penggilingan II (discmill)

Tepung kasar

Pengayakan 100mesh (vibrating screen)

Tepung jagung 100mesh

Jagung kering pipil

Penggilingan I (hammer mill)

Pemisahan endosperm dari lembaga, kulit dan tip cap

Grits jagung

Grits, lembaga, tip cap, dan kulit

Penirisan dan pengeringan

Lembaga, kulit dan tip cap

hand mixer ± 5 menit, kemudian dicampurkan dengan larutan garam

(dibuat dengan cara melarutkan 10 gram garam dalam air) dan diaduk

menggunakan hand mixer ± 5 menit. Setelah itu adonan dikukus pada

suhu 90oC selama 15 menit, kemudian dilakukan sheeting untuk

membentuk lembaran. Pengamatan dilakukan terhadap sifat adonan saat

sheeting.

3. Penentuan Parameter Proses

a. Jumlah bagian adonan yang dikukus

Adonan dibuat dari 1 kg tepung jagung dengan perbandingan

adonan yang dikukus dan tidak dikukus yaitu 100:0, 90:10, 80:20, dan

70:30; 10 gram guar gum, dan larutan garam (10 gram garam dilarutkan

dalam 500 mL air). Bagian tepung yang tidak dikukus dicampur dengan

guar gum, kemudian diaduk menggunakan hand mixer ± 5 menit.,

Kemudian dicampurkan dengan larutan garam dan diaduk menggunakan

hand mixer ± 5 menit. Setelah itu adonan dikukus pada suhu 90oC

selama 15 menit. Adonan yang telah dikukus dicampurkan dengan

bagian tepung yang tidak dikukus dan diaduk secara manual

menggunakan tangan kemudian dilakukan sheeting untuk membentuk

lembaran. Pengamatan sifat adonan dilakukan pada saat sheeting.

b. Penentuan suhu dan waktu pengukusan adonan

Adonan dibuat dari 700 gram tepung jagung, 10 gram guar gum,

dan larutan garam (10 gram garam dilarutkan dalam 500 mL air).

Tepung jagung dicampur dengan guar gum kemudian diaduk

menggunakan hand mixer ± 5 menit. Kemudian dicampurkan dengan

larutan garam dan diaduk menggunakan hand mixer ± 5 menit. Setelah

itu adonan dikukus pada suhu 90oC dengan variasi waktu 10, 15, 20,

dan 30 menit. Adonan yang telah dikukus dicampurkan dengan 300

gram tepung jagung kering dan diaduk menggunakan tangan kemudian

dilakukan sheeting untuk membentuk lembaran. Pengamatan sifat

adonan dilakukan pada saat sheeting.

c. Penggilingan adonan

Adonan dibuat dari 700 gram tepung jagung,10 gram guar gum,

dan larutan garam (10 gram garam dilarutkan dalam 500 mL air).

Tepung jagung dicampur dengan guar gum kemudian diaduk

menggunakan hand mixer ± 5 menit. Kemudian dicampurkan dengan

larutan garam dan diaduk menggunakan hand mixer ± 5 menit. Setelah

itu adonan dikukus pada suhu 90oC selama 15 menit. Adonan yang telah

dikukus dicampurkan dengan 300 gram tepung jagung kering dan

diaduk menggunakan tangan. Penggilingan adonan dilakukan dengan

tiga variasi yaitu tanpa grinding, grinding dengan diameter die 0,60 cm,

dan grinding dengan diameter die 0,30 cm. Adonan dilakukan sheeting

untuk membentuk lembaran, dilanjutkan dengan slitting untuk

membentuk untaian mi. Kemudian mi dimatangkan dengan pengukusan

pada suhu 95oC selama 20 menit.

Selanjutnya dilakukan pengamatan parameter fisik mi basah jagung

yang dihasilkan dari tahapan-tahapan yang telah dioptimasi. Parameter

yang diukur meliputi cooking loss, persen elongasi dan tekstur

(kekerasan, kelengketan dan kekenyalan) secara objektif menggunakan

Tekstur Analyzer.

d. Penentuan jarak roller pada proses reduksi ukuran

Adonan dibuat dari 700 gram tepung jagung, 10 gram guar gum,

dan larutan garam (10 gram garam dilarutkan dalam 500 mL air).

Tepung jagung dicampur dengan guar gum kemudian diaduk

menggunakan hand mixer ± 5 menit. Kemudian dicampurkan dengan

larutan garam dan diaduk menggunakan hand mixer ± 5 menit. Setelah

itu adonan dikukus pada suhu 90oC selama 15 menit. Adonan yang telah

dikukus dicampurkan dengan 300 gram tepung jagung kering dan

diaduk menggunakan tangan kemudian digiling sebanyak 2x dengan

grinder berdiameter die 0,30 cm. Kemudian adonan dilakukan sheeting

untuk membentuk lembaran. Jarak antar roller diukur menggunakan

batang kayu yang dimasukkan ke dalam roller dengan ketebalan yang

pas dengan jarak tersebut. Batang kayu ini kemudian diukur

ketebalannya menggunakan penggaris. Sheeting dilakukan dengan

variasi jarak awal roller yaitu 0,5 cm (biasa digunakan untuk mi terigu),

dan 0,3 cm selain itu dilakukan variasi terhadap perpindahan jarak roller

yaitu 1 satuan , 0,5 satuan dan perpaduan diantara keduanya. Kemudian

dilanjutkan dengan slitting saat ketebalan lembaran ± 0,12 cm untuk

membentuk untaian mi. Penentuan jarak roller berdasarkan pengamatan

kemudahan penanganan adonan saat sheeting dan slitting.

e. Penentuan waktu pengukusan mi

Adonan dibuat dari 700 gram tepung jagung, 10 gram guar gum,

dan larutan garam (10 gram garam dilarutkan dalam 500 mL air).

Tepung jagung dicampur dengan guar gum kemudian diaduk

menggunakan hand mixer ± 5 menit. Kemudian dicampurkan dengan

larutan garam dan diaduk menggunakan hand mixer ± 5 menit. Setelah

itu adonan dikukus pada suhu 90oC selama 15 menit. Adonan yang telah

dikukus dicampurkan dengan 300 gram tepung jagung kering dan

diaduk menggunakan tangan kemudian digiling sebanyak 2x dengan

grinder berdiameter die 0,30 cm. Kemudian adonan dilakukan sheeting

mulai jarak roller 0,3 cm sampai 0,12 cm, dilanjutkan dengan slitting

pada saat ketebalan lembaran mi ± 0,12 cm.

Setelah itu, untaian mi dimatangkan dengan cara pengukusan pada

suhu 95oC dengan variasi waktu 10, 15, 20, dan 30 menit. Waktu

pengukusan mi paling optimal yaitu waktu yang menghasilkan tingkat

elongasi paling tinggi dengan tingkat kematangan yang cukup. Elongasi

diukur secara manul dengan cara sebagai berikut: untaian mi dengan

panjang 10 cm diletakkan menempel pada penggaris dimulai dari ujung

skala 0 cm sampai skala 10 cm. Kemudian ditarik perlahan sampai

putus. Jarak terakhir yang ditempuh oleh untaian mi sampai putus

ditulis sebagai elongasi secara manual. Sedangkan kematangan dilihat

dari pemerataan tingkat kematangan mi sampai lapisan yang paling

dalam, ditandai dengan tidak adanya warna khas tepung mentah pada

lapisan mi paling tengah.

f. Penentuan waktu optimum pengovenan

Adonan dibuat dari 700 gram tepung jagung, 10 gram guar gum,

dan larutan garam (10 gram garam dilarutkan dalam 500 mL air).

Tepung jagung dicampur dengan guar gum kemudian diaduk

menggunakan hand mixer ± 5 menit. Kemudian dicampurkan dengan

larutan garam dan diaduk menggunakan hand mixer ± 5 menit. Setelah

itu adonan dikukus pada suhu 90oC selama 15 menit. Adonan yang telah

dikukus dicampurkan dengan 300 gram tepung jagung kering dan

diaduk menggunakan tangan kemudian digiling sebanyak 2x dengan

grinder berdiameter die 0,30 cm. Kemudian adonan dilakukan sheeting

untuk membentuk lembaran, dilanjutkan dengan slitting saat ketebalan

mi ± 0,12 cm.

Untaian mi dimatangkan dengan pengukusan pada suhu 95oC

selama 20 menit. Mi kemudian dikeringkan dengan variasi suhu 60, 70,

dan 80oC. Pengovenan suhu 60oC dilakukan dengan waktu 35, 40, dan

45 menit; suhu 70oC dengan waktu 30, 35, dan 40 menit; dan suhu 80oC

dengan waktu 25, 30 dan 35 menit. Setelah dioven, mi diukur kadar

ainya. Pengamatan didasarkan pada nilai kadar air, untuk kemudian

ditentukan waktu paling optimum. Kadar air harus > 13% (SNI 01-2974-

1996).

Pengamatan parameter fisik dilakukan terhadap mi kering jagung

yang dihasilkan dari pengovenan suhu 60oC selama 40 menit, suhu 70oC

selama 30 menit, dan suhu 80oC selama 25 menit . Parameter yang

diukur meliputi cooking loss, waktu rehidrasi, persen elongasi dan

tekstur (kekerasan, kelengketan dan kekenyalan) secara objektif

menggunakan Tekstur Analyzer.

Kemudian dilanjutkan dengan uji organoleptik terhadap atribut

tekstur (kekerasan dan kekenyalan) dengan perabaan tangan dan tekstur

(kekerasan dan kekenyalan) gigit serta overall (penampakan

keseluruhan) mi kering jagung yang dihasilkan dari pengovenan suhu

60oC selama 40 menit, suhu 70oC selama 30 menit, dan suhu 80oC

selama 25 menit.

C. Metode Analisis

Analisis Sifat Fisik

1. Texture Profile Analysis (TPA) menggunakan alat Texture Analyzer

TAXT-2

Probe yang digunakan berbentuk silinder dengan diameter 35 mm.

Pengaturan TAXT–2 yang digunakan tertera pada Tabel 9.

Tabel 12. Pengaturan Texture Analyzer dalam mode TPA (Texture Profile Analysis)

Parameter Setting Pre test speed 2,.0 mm/s Test speed 0,1 mm/s Post test speed 2,0 mm/s Rupture test speed 1,0 mm Distance 75% Force 100 g Time 5 sec Count 2

Seuntai sampel yang telah direhidrasi dengan panjang yang

melebihi diameter probe diletakkan di atas landasan lalu ditekan oleh

probe. Hasilnya berupa kurva yang menunjukkan hubungan antara gaya

untuk mendeformasi dan waktu. Nilai kekerasan ditunjukkan dengan

absolute (+) peak yaitu gaya maksimal, dan nilai kelengketan ditunjukkan

dengan absolute (-) peak. Satuan kedua parameter ini adalah gram force

(gf). Sedangkan kekenyalan diperoleh dari rasio antara dua area kompresi.

Gambar 6. Kurva profil tekstur mi

2. Persen Elongasi Menggunakan Texture Analyzer

Elongasi menunjukkan persen pertambahan panjang maksimum mi

yang mengalami tarikan sebelum putus.

Sampel dililitkan pada probe dengan jarak antar lilitan sampel

sebesar 2 cm dan kecepatan probe 0.3 cm/s. Persen elongasi dihitung

dengan rumus :

b = x 100%

a : distance = waktu putus sampel (s) x 0,3 cm/s

b : persen elongasi

2cm

a b

3. Pengukuran Kehilangan Padatan Akibat Pemasakan (KPAP)/Cooking

Loss ( metode Oh et al., 1985)

Penentuan KPAP dilakukan dengan cara merebus 5 gram mi dalam

150 ml air. Setelah mencapai waktu optimum perebusan (4 menit untuk

mi jagung), mi ditiriskan dan disiram air, kemudian ditiriskan kembali

selama 5 menit. Mi kemudian ditimbang dan dikeringkan pada suhu

100°C sampai beratnya konstan, lalu ditimbang kembali. KPAP dihitung

dengan rumus berikut:

%100)1(

ker1 ×

−−=

contohairkadarawalberat

ingkandisetelahsampelberatKPAP

4. Waktu Rehidrasi

Sejumlah sampel dimasukkan ke dalam 150 ml air. kemudian

dihitung waktunya pada saat mi telah terhidrasi sempurna (tidak ada spot

putih di tengah untaian mi). Waktu rehidrasi adalah waktu yang

dibutuhkan bahan untuk kembali menyerap air sehingga diperoleh

tekstur yang homogen.

5. Pengukuran Derajat Gelatinisasi (Birch et al., 1999)

Penentuan derajat gelatinisasi diawali dengan pembuatan kurva

standar yang menggambarkan hubungan antara derajat gelatinisasi dan

absorbansi. Sampel yang digunakan untuk pembuatan kurva standar

adalah sampel yang tergelatinisasi 0–100%. Sampel yang tergelatinisasi

100% diperoleh dengan merebus 1 gram tepung jagung dalam 100 ml air

hingga menjadi bening. Sedangkan sampel yang tidak tergelatinisasi

merupakan suspensi tepung dalam air. Lalu dibuat campuran dari kedua

sampel tersebut untuk memperoleh sampel dengan derajat gelatinisasi

pati 20%, 40%, 60%, dan 80%. Perbandingan antara pati yang

tergelatinisasi 100% dan pati yang tidak tergelatinisasi adalah 20:80

untuk sampel dengan derajat gelatinisasi 20%, 40:60 untuk sampel

dengan derajat gelatinisasi 40%, 60:40 untuk sampel dengan derajat

gelatinisasi 60%, dan 80:20 untuk sampel dengan derajat gelatinisasi

80%.

Tahap berikutnya adalah pembacaan absorbansi masing–masing

sampel. Sampel ditimbang sebanyak 0,5 gram dan dimasukkan ke dalam

gelas piala 100 ml lalu ditambahkan 47,5 ml akuades. Campuran ini

kemudian diaduk menggunakan stirer selama satu menit dan

ditambahkan 2,5 ml KOH 0,2 N dan diaduk kembali menggunakan stirer

selama lima menit. Campuran ini kemudian dipipet sebanyak 10 ml dan

disentrifugasi selama 15 menit dengan kecepatan 3500 rpm.

Supernatan yang diperoleh dipipet dan dimasukkan ke dalam dua

tabung reaksi A dan B masing–masing sebanyak 0,5 ml. Kemudian

ditambahkan 0,5 ml HCl 0,5 N ke dalam kedua tabung reaksi. Sebanyak

0,1 ml iodin ditambahkan ke dalam tabung reaksi B. Lalu ke dalam

kedua tabung reaksi ditambahkan akuades masing–masing sebanyak 9

ml untuk tabung A dan 8,9 ml untuk tabung B. Kedua tabung ini

kemudian dikocok dan dibaca absorbansinya menggunakan

spektrofotometer dengan panjang gelombang 625 nm. Larutan pada

tabung A merupakan blanko pembacaan larutan pada tabung B.

Kurva standar dibuat dengan memplotkan derajat gelatinisasi pada

sumbu X dan absorbansi pada sumbu Y. Kemudian dihitung persamaan

linear yang menggambarkan hubungan antar keduanya. Persamaan linear

yang diperoleh berupa :

Y = a + bX

Di mana Y merupakan absorbansi dan X merupakan derajat gelatinisasi,

sedangkan a dan b merupakan konstanta.

Absorbansi sampel diukur dengan metode yang sama seperti di

atas. Derajat gelatinisasinya dihitung menggunakan persamaan linear

yang diperoleh dari kurva standar.

Analisis Sifat Kimia

1. Analisis kadar air, metode oven (AOAC, 1995)

Cawan aluminium dikeringkan dalam oven selama 15 menit,

didinginkan dalam desikator selama 10 menit kemudian ditimbang.

Sejumlah sampel (sekitar lima gram) dimasukkan ke dalam cawan yang

telah diketahui beratnya. Cawan beserta isinya dimasukkan ke dalam

oven bersuhu 1000C selama kurang lebih enam jam atau sampai beratnya

konstan. Selanjutnya cawan beserta isinya didinginkan dalam desikator

selama 10 menit dan ditimbang. Perhitungan kadar air dilakukan dengan

rumus:

Kadar air (% b.b) = c – ( a - b ) x 100%

c Keterangan : a = berat cawan dan sampel akhir (g)

b = berat cawan (g) c = berat sampel awal (g)

Uji Organoleptik (Meilgaard, 1999)

Pengujian organoleptik yang dilakukan adalah uji rating dengan 30

orang panelis. Uji ini dapat digunakan untuk membedakan seluruh atribut

antara produk satu dengan produk lainnya yang ada di pasaran.

Sampel disiapkan dengan cara merebus mi selama 4 menit,

kemudian ditiriskan selama 2 menit. Selanjutnya diambil 6 untai mi

dengan panjang yang sama dan diletakkan diatas piring kertas yang

sebelumnya telah diberi kode berdasarkan perlakuan.

IV. HASIL DAN PEMBAHASAN

A. Pembuatan Tepung Jagung

Jagung pipil yang digunakan dalam penelitian ini adalah jagung pipil

kering varietas Pioneer 21 yang didapatkan dari sentra pertanian jagung

Ponorogo, Jawa Timur. Proses pembuatan tepung jagung diawali dengan

penggilingan menggunakan hammer mill yang menghasilkan grits jagung.

Grits jagung yang dihasilkan dari penggilingan pertama masih bercampur

dengan kotoran, kulit, tepung kasar dan komponen lain yang tidak diinginkan.

Proses yang dilakukan untuk memisahkan grits dari semua campuran

tersebut yaitu dengan mencuci dan merendam dalam air. Selain untuk

memisahkan bagian endosperm (grits jagung) dengan lembaga, kulit dan tip

cap dan memisahkan biji jagung dari kotoran yang dapat menjadi sumber

kontaminasi, proses pencucian dan perendaman ini juga bertujuan untuk

memperlunak jaringan jagung yang masih keras sehingga ketika digiling

dengan disc mill lebih mudah.

Pencucian membersihkan grits dari kotoran yang menjadi kontaminan,

sedangkan perendaman membuat kulit dan lembaga terangkat ke permukaan

air. Hal ini disebabkan dalam lembaga terdapat banyak kandungan lemak yang

mempunyai massa jenis yang lebih kecil dibandingkan dengan air. Proses

pengadukan dilakukan selama pencucian agar bahan campuran yang akan

dibuang tidak terendap dalam tumpukan grits. Kemudian grits ditiriskan

selama ± 2 jam.

Endosperm yang sudah dipisahkan kemudian digiling menggunakan

disc mill yang bertujuan untuk memperhalus ukuran grits menjadi tepung.

Tepung yang dihasilkan masih berupa tepung kasar yang belum terpisahkan

berdasarkan ukurannya. Untuk menghasilkan tepung jagung yang halus dan

homogen, maka dilakukan pengayakan menggunakan vibrating screen dengan

ukuran mesh 100. Tepung ukuran 100 mesh kemudian dioven 60o C selama 2

jam. Hal ini dimaksudkan untuk menghilangkan sebagian besar air pada

tepung sehingga tepung jagung lebih tahan lama ketika penyimpanan.

Gambar 7. Diagram Alir Kesetimbangan Massa Proses Penepungan Jagung

Penggilingan II (discmill)

Tepung kasar (5,4 kg/54%)

Grits jagung yang terbuang

(0.9 kg/9%)

Tepung jagung tidak lolos 100 mesh

(2,486 kg/24,86%)

Pengayakan 100 mesh (vibrating screen)

Tepung jagung lolos 100 mesh

(2,914 kg/29,14%)

Jagung kering pipil (10 kg)

Penggilingan I (hammer mill)

Pemisahan endosperm dari lembaga, kulit dan tip cap

Grits jagung (6,3 kg/63%)

Grits, lembaga, tip cap,kulit yang

terbuang (0.23 kg/2,3%)

Lembaga, tip cap, kulit

(3,47 kg/34,7%)

Grits, Lembaga, tip cap, dan kulit (9,77 kg/97,7%)

Sebanyak 10 kg jagung pipil varietas Pioneer-21 melalui proses

penepungan menghasilkan 2,914 kg tepung jagung lolos ayakan 100 mesh.

Hal ini menunjukkan bahwa rendemen yang dihasilkan 29,14% dari

keseluruhan bahan baku. Kemudian tepung jagung ini dikemas dalam wadah

plastik ukuran 500 gram dan disimpan di freezer sebelum digunakan untuk

proses pembuatan mi jagung.

Pembuatan tepung jagung dengan metode penggilingan kering

didasarkan pada penelitian Juniawati (2003). Pada metode ini, penggilingan

jagung dilakukan sebanyak dua tahap. Penggilingan tahap pertama

menggunakan hammer mill yang dilanjutkan dengan perendaman dan

pencucian untuk memisahkan bagian endosperma (grits) jagung dengan kulit,

lembaga, dan tip cap. Perendaman juga bertujuan untuk melunakkan

endosperma jagung agar mudah dihancurkan saat proses penggilingan kedua.

Penggilingan tahap kedua bertujuan untuk menghaluskan grits jagung

menjadi tepung dengan menggunakan disc mill. Grits jagung terlebih dahulu

dikeringkan sehingga diperoleh kadar air + 17%. Jika kadar air terlalu tinggi,

maka bahan akan menempel pada disc mill sehingga dapat menimbulkan

kemacetan pada alat. Sedangkan jika kadar air terlalu rendah, endosperma

akan kembali menjadi keras dan sulit untuk ditepungkan. Untuk memperoleh

tepung jagung dengan ukuran partikel yang seragam, dapat dilakukan

pengayakan menggunakan saringan berukuran 100 mesh. Menurut Suprapto

dan Marzuki (2005), penggilingan kering (dry process) umumnya banyak

dilakukan dalam skala besar.

Pada prinsipnya, penggilingan biji jagung menjadi tepung merupakan

proses untuk memisahkan endosperma dari bagian biji yang lain seperti

lembaga, kulit (pericarp), dan tip cap (Hoseney, 1998). Endosperma

merupakan bagian terbesar dari biji jagung yang paling tinggi kandungan

karbohidratnya (pati). Bagian inilah yang kemudian dibuat menjadi tepung

jagung. Sedangkan kulit dan tip cap harus dipisahkan karena dapat membuat

tepung jagung memiliki tekstur yang kasar. Begitu pula dengan lembaga yang

harus dipisahkan karena kandungan lemaknya yang tinggi dapat membuat

tepung jagung cepat tengik akibat oksidasi lemak.

B. Penentuan Jumlah Air

Dalam pembuatan mi jagung ini formula yang digunakan terdiri dari

1 kg tepung jagung, 10 gram garam dan 10 gram guar gum. Sedangkan jumlah

air yang ditambahkan yaitu 30, 40, 50, dan 60% (dihitung dari berat tepung

jagung). 1 kg tepung jagung dicampur dengan 10 gram guar gum diaduk

menggunakan hand mixer selama ± 5 menit, kemudian dicampurkan dengan

larutan garam (dibuat dengan cara melarutkan 10 gram garam dalam air) dan

diaduk menggunakan hand mixer selama ± 5 menit. Setelah itu adonan

dikukus pada suhu 90oC selama 15 menit, kemudian dilakukan sheeting untuk

membentuk lembaran.

Tabel 13. Sifat adonan pada penambahan jumlah air yang berbeda

Pada penambahan air sebanyak 30% dan 40%, adonan tidak lengket

pada mesin sheeting, namun lembaran yang dihasilkan rapuh dan waktu

pembentukan lama. Hal ini menyebabkan karakteristik lembaran adonan kasar

dan mudah sobek. Pada penambahan air sebanyak 60%, adonan lengket pada

mesin sheeting, dan waktu pembentukan lama. Hal ini menyebabkan

karakteristik lembaran adonan elastis dan tidak bisa ditipiskan. Sedangkan

pada penambahan air sebanyak 50%, adonan agak lengket pada mesin

sheeting, lembaran yang dihasilkan cukup plastis namun waktu pembentukan

lama.

Penambahan air selama proses mengakibatkan partikel pati

membengkak dan kehilangan kekompakan ikatan yaitu sebagian dari amilosa

Jumlah air (%)

Sifat adonan mi (secara visual)

30 Adonan tidak lengket pada roller mesin sheeting, namun lembaran yang dihasilkan rapuh dan waktu pembentukan lembaran lama

40 Adonan tidak lengket pada roller mesin sheeting, namun lembaran yang dihasilkan rapuh dan waktu pembentukan lembaran lama

50 Adonan agak lengket pada roller mesin sheeting, lembaran yang dihasilkan cukup plastis namun waktu pembentukan lembaran lama

60 Adonan lengket pada roller mesin sheeting, lembaran yang dihasilkan elastis dan waktu pembentukan lembaran lama

berdifusi keluar disebabkan oleh pengaruh panas (Janssen, 1993). Jumlah air <

50% menyebabkan proses pregelatinisasi adonan kurang sempurna, sedangkan

jumlah air > 50% menyebabkan adonan menjadi lengket.

Air berfungsi sebagai pengikat garam dan membantu proses

gelatinisasi saat adonan dikukus. Dengan adanya air, maka unsur kimia dalam

bahan akan bereaksi dan dengan proses pengadukan akan tercampur sehingga

menjadi homogen (Buckle et al., 1998). Jumlah air sangat menentukan

kelengketan mi. Bila air yang ditambahkan terlalu sedikit, maka proses

gelatinisasi kurang sempurna sehingga pati tergelatinisasi yang dihasilkan

sedikit dan belum dapat mengikat adonan secara baik. Namun bila

penambahan air terlalu banyak maka adonan terlalu matang. Adonan yang

terlalu matang menyebabkan untaian mi yang dihasilkan menjadi lengket

akibat banyaknya padatan yang berdifusi keluar dari pati (Susilawati, 2007).

Berdasarkan pengamatan sifat adonan saat sheeting, jumlah air yang

dipilih dan digunakan untuk proses pembuatan mi jagung selanjutnya adalah

50%.

C. Penentuan Parameter Proses Pembuatan Mi Jagung

Kualitas mi sangat ditentukan oleh kondisi proses pembuatannya. Oleh

karena itu, penentuan parameter-paramater pada tiap tahap proses yang

dianggap kritis harus dilakukan untuk memperbaiki proses pada skala besar.

Parameter proses tersebut diantaranya jumlah bagian adonan yang dikukus,

penentuan waktu pengukusan adonan, penggilingan adonan, penentuan jarak

roller pada proses reduksi ukuran, penentuan waktu pengukusan mi, serta

penentuan waktu optimum pengovenan.

1. Jumlah Bagian Adonan yang Dikukus

Protein total endosperm dalam jagung sebagian besar terdiri atas

zein yang untuk membentuk massa yang elastic-cohesive memerlukan

proses pregelatinisasi sehingga terbentuk pati tergelatinisasi yang berperan

sebagai zat pengikat dalam proses pembentukan lembaran adonan.