Sistemas Scada Para Minas

-

Upload

gina-quispe -

Category

Documents

-

view

235 -

download

0

Transcript of Sistemas Scada Para Minas

-

8/20/2019 Sistemas Scada Para Minas

1/57

UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO

Nombre del proyecto:

“DESARROLLO DE ANÁLISIS RAMS EN BANCO DE PRUEBAS DE RUIDO Y VIBRACIÓN PARA JUNTAS HOMOCINÉTICAS AUTOMOTRICES”

Empresa:CENTRO DE INGENIERÍA Y DESARROLLO INDUSTRIAL (CIDESI)

Memoria que como parte de los requisitos para obtener el título de:

INGENIERO EN MANTENIMIENTO INDUSTRIAL

Presenta:

VELÁZQUEZ GARCÍA JOSÉ JESÚS

Asesor de la UTEQ Asesor de la Organización

Ing. David Reyes Hernández M.A. Víctor Hugo Hernández Leyva

Santiago de Querétaro, Qro. Abril del 2014

Universidad

Tecnológica de

Querétaro

Firmado digitalmente por Universidad

Tecnológica de Querétaro

Nombre de reconocimiento (DN):

cn=Universidad Tecnológica de Querétaro,

o=UTEQ, ou=UTEQ,

[email protected], c=MX

Fecha: 2014.05.06 13:01:40 -05'00'

http://www.uteq.edu.mx/

-

8/20/2019 Sistemas Scada Para Minas

2/57

2

RESUMEN

En este presente proyecto se desarrolla un análisis RAMS que por sus

siglas en inglés, confiabilidad, disponibilidad, mantenibilidad y seguridad para el

banco de pruebas de ruido y vibración en juntas homocinéticas automotrices,

para después con datos cuantitativos elaborar una propuesta de mantenimiento

preventivo para el equipo, manual de operación y mantenimiento. Es de mucha

importancia el análisis RAMS para el equipo, porque de ahí se derivan las

condiciones de seguridad, operación, ensamble e intervención paramantenimiento, de la misma manera para el plan de mantenimiento preventivo

de acuerdo al análisis de componentes críticos. Este análisis RAMS tiene un

impacto relevante dentro de la empresa garantizando la confiabilidad del equipo

para la empresa cliente, mediante un diseño adecuado de los componentes

críticos con un tiempo medio para reparación corto y un tiempo medio entre

fallas prolongados.

-

8/20/2019 Sistemas Scada Para Minas

3/57

3

SUMMARY

During my internship I carried out a project to develop a RAMS analysis:

reliability, availability, maintainability and safety to the test machine for noise and

vibration in automotive cv joints and then a proposal for preventive maintenance

for equipment with quantitative data like the result of analysis RAMS was made

to develop the operation and maintenance manual. RAMS analysis is very

important for the machine because by means of it, the security conditions of

operation, assembly and maintenance intervention are guaranteed because theinformation could be supported, like the preventive maintenance plan according

to the analysis of critical components. This RAMS analysis has a significant

impact within the company securing equipment giving reliability for the company

clients with the appropriate design of critical components with a shorter mean

time to repair and a mean time between to failures long.

-

8/20/2019 Sistemas Scada Para Minas

4/57

4

ÍNDICE

Página

Resumen 2

Summary 3

Índice 4

I. INTRODUCCIÓN 5

II. ANTECEDENTES 8

III. JUSTIFICACIÓN 12

IV. OBJETIVOS 14

V. ALCANCE 15

VI. ANÁLISIS DE RIESGOS 16

VII. FUNDAMENTACIÓN TEÓRICA 17

VIII. PLAN DE ACTIVIDADES 22

IX. RECURSOS MATERIALES Y HUMANOS 23

X. DESARROLLO DEL PROYECTO 24

XI. RESULTADOS OBTENIDOS 54

XII. CONCLUSIONES Y RECOMENDACIONES 55

XIII. BIBLIOGRAFÍA

-

8/20/2019 Sistemas Scada Para Minas

5/57

5

I. INTRODUCCIÓN

Los equipos que se encuentran en las industrias, tienen en cuenta

restricciones y condiciones de acuerdo a sus componentes o sistemas del que

están conformados, rango de modos potenciales de fallo que deben ser

considerados desde el propio diseño en conjunto de acuerdo a la operación del

equipo, condiciones del medio ambiente, tiempos de fallo en los elementos.

En la actualidad la industria vive en constante cambio y la competitividad

es un factor clave para la sobrevivencia de una empresa. Esta condicionanteobliga a implementar metodologías que garanticen la disponibilidad de los

equipos, eliminar perdidas, abaratar costos, y ante la necesidad de ser cada día

más competitivos, el departamento de mantenimiento ha pasado de ser un

simple ejecutor a ser un elemento que planea y diseña estrategias para mejorar

en la medida de lo posible los indicadores que repercuten en la productividad.

Dentro de las filosofías más recientes para mejorar la disponibilidad de los

equipos se encuentran el mantenimiento predictivo y el mantenimiento

proactivo, que detectan o previenen los problemas antes de que ocurran, sin

embargo se ha generado una metodología relativamente novedosa, para

mejorar la confiabilidad, disponibilidad, mantenibilidad y la seguridad de un

equipo, que debe considerarse desde el estado inicial de diseño del sistema

completo, a esta herramienta se le denomina RAMS.

-

8/20/2019 Sistemas Scada Para Minas

6/57

6

Este proyecto busca desarrollar un análisis RAMS de una estación de

trabajo desde la etapa del diseño y al final crear un manual de mantenimiento

soportado por dicho análisis que nos permitirá detectar las posibles fallas y losefectos que tendrían en el proceso, el objetivo final es evitar que esas

posibilidades se materialicen, generando medidas preventivas desde el mismo

diseño. La Figura 1, muestra el concepto de la idea principal del equipo

propuesto para pruebas en las juntas homocinéticas automotrices, al que se

realizara el análisis RAMS.

Figura 1. Concepto de banco propuesto para pruebas de ruido en juntas

homocinéticas automotrices.

-

8/20/2019 Sistemas Scada Para Minas

7/57

7

La figura 2, muestra una junta homocinética automotriz, en la cual se parte

para el diseño del banco de pruebas.

Figura 2. Junta homocinética automotriz.

-

8/20/2019 Sistemas Scada Para Minas

8/57

8

II. ANTECEDENTES

En la empresa CIDESI, se participa en el desarrollo de proyectos de

investigación aplicada e innovación tecnológica, orientados a la solución de

problemas específicos. CIDESI contribuye al desarrollo del sector productivo del

país, a través de proyectos de Investigación e Innovación, así como servicios

tecnológicos especializados de alto nivel.

La localización de la empresa se muestra en la Figura 3.

Figura 3. Ubicación de la empresa CIDESI en el estado.

-

8/20/2019 Sistemas Scada Para Minas

9/57

9

El Centro de Ingeniería y Desarrollo Industrial, CIDESI, se fundó el 9 se

marzo de 1984. Pertenece al Sistema de Centros del Consejo Nacional de

Ciencia y Tecnología, CONACYT.

CIDESI contribuye al desarrollo del sector productivo del país, a través de

proyectos de Investigación e Innovación, así como servicios tecnológicos

especializados de alto nivel, en sus sedes ubicadas en los Estados de

Querétaro, Nuevo León, dentro del Parque de Investigación e Innovación

Tecnológica, en el Estado de México y en Tijuana dentro del ConsorcioTecnológico de Baja California.

Ofrece programas de posgrado incorporados en el Padrón Nacional de

Posgrados de Calidad, PNPC. CIDESI mantiene alianzas estratégicas efectivas

en investigación y desarrollo, así como en formación de capital humano, con

instituciones nacionales como: el Instituto de Astronomía de la Universidad

Nacional Autónoma de México, la Universidad Autónoma de Querétaro y el

Centro Nacional de Metrología y alianzas estratégicas con instituciones

internacionales como: la Agencia de Cooperación Internacional de Japón, la

Universidad de Ciencias Aplicadas de Aachen de Alemania, las Universidades

de Lehigh, Texas A&M, Team Technologies y la Anderson School of

Management de la Universidad de Nuevo México de Estados Unidos, la

Universidad de Sheffield de Inglaterra, el Centro de Tecnologías Aeronáuticas y

Tecnalia de España.

-

8/20/2019 Sistemas Scada Para Minas

10/57

10

CIDESI está certificado bajo la norma lSO-9001:2008 y bajo estándares

específicos de importantes empresas, es el primer Centro CONACYT que se

certifica bajo la norma aeroespacial AS-9100 B.

Ha sido distinguido con el Premio Nacional de Tecnología y con el Premio

Estatal de Exportación del Estado de Querétaro. Proveedor de la industria

automotriz, autopartes, aeroespacial, energía, petroquímica, electrónica,

electrodomésticos y alimenticia, entre otros sectores. CIDESI es Miembro de

Alianza de National Instruments, Casa de Diseño de Texas Instruments y Freescale.

Misión:

Generar valor en las empresas orientadas a la transformación,

contribuyendo al incremento de su competitividad mediante el desarrollo y

aplicación de conocimiento relevante y pertinente, con personal altamente

calificado y estándares de clase mundial.

Visión:

CIDESI es una institución de clase mundial, autosuficiente, con amplia

cobertura nacional e internacional que cuenta con personal altamente

capacitado, comprometido, con vocación de servicio al cliente, ofreciendo

productos de alto impacto.

-

8/20/2019 Sistemas Scada Para Minas

11/57

11

La operación se lleva a cabo en instalaciones en el estado del arte con los

sistemas más avanzados tanto de diseño como de control de la operación,

participando en redes de innovación tecnológica nacionales e internacionales ycon alianzas estratégicas efectivas, tanto en investigación y desarrollo como en

formación de recursos humanos, lo que le permite mantener la temática de su

operación especializada con estándares de alta calidad.

Política de calidad:

En CIDESI nos comprometemos a incrementar la confiabilidad de los

proyectos de investigación, desarrollo, innovación y servicios tecnológicos de

alto nivel para nuestros clientes, cumpliendo con los estándares aplicables, en

un clima organizacional apropiado, con personal altamente calificado, a través

de la mejora continua y la autosuficiencia financiera.

Dentro de la empresa, se encuentra el área de manufactura y logísticaavanzada, donde se diseña un banco de pruebas para la detección de ruidos en

juntas homocinéticas automotrices, para su próxima atapa de manufactura,

ensamble mecánico, eléctrico, neumático, electrónico y puesta a punto. La

función primordial de este banco es la detección de ruidos y vibraciones en

muestras aleatoriamente con un estándar de la propia empresa, antes de ser

enviados al cliente y asegurar la calidad del producto, contrarrestando posibles

fallas prematuras en automóviles por fatiga y vibración en los elementos de la

junta homocinética.

-

8/20/2019 Sistemas Scada Para Minas

12/57

12

Este presente proyecto integra el desarrollo de un análisis RAMS,

denominado por sus siglas en inglés; Reliability, Availability, Maintainability and

Security. El desarrollo del análisis RAMS asegura la confiabilidad,disponibilidad, mantenibilidad y seguridad de un banco de pruebas de ruido y

vibración en juntas homocinéticas del sector automotriz. Los datos obtenidos en

la realización del análisis RAMS darán la pauta para la realización del manual

de mantenimiento del equipo, en proyectos anteriores, los equipos se habían

entregado a cliente con un escueto manual de mantenimiento elaborado a

criterio del diseñador, sin embargo, en esta ocasión se pretende elaborarlo

soportado con datos cuantitativos.

Es por eso que se realiza el análisis RAMS para garantizar en mayor medida

que las actividades contenidas en el manual de mantenimiento sean apegadas

a las posibles fallas que surgirán en un equipo en funcionamiento y de

elementos críticos.

-

8/20/2019 Sistemas Scada Para Minas

13/57

13

III. JUSTIFICACIÓN

Como parte de las condiciones del contrato para el diseño, manufactura y

fabricación de los equipos, la empresa del sector automotriz quien es cliente de

CIDESI, pide un manual de mantenimiento y una propuesta de plan de

mantenimiento preventivo que garantice el buen funcionamiento del equipo por

lo menos un año, que es lo que contempla la garantía que otorga CIDESI para

cualquier reclamo.

-

8/20/2019 Sistemas Scada Para Minas

14/57

14

IV. OBJETIVOS

Los objetivos fundamentales para el desarrollo del análisis RAMS son los

siguientes:

Elaborar árboles de producto, árbol funcional y árbol de falla desde la

etapa de diseño.

Desarrollar MTBF, MTTR, AMEF

Elaborar una matriz de seguridad

Elaborar un manual de mantenimiento y propuesta de programa de

mantenimiento para el equipo.

-

8/20/2019 Sistemas Scada Para Minas

15/57

15

V. ALCANCE

Identificar y evaluar la confiabilidad, disponibilidad, mantenibilidad y

seguridad del equipo del banco de pruebas de juntas homocinéticas (Análisis

RAMS), los modos de falla y la identificación de riesgos, proveer información

sobre los tiempos medios de reparación y las refacciones requeridas,

preparación del manual de operación y de mantenimiento. Se enfoca a la

cuestión mecánica y de elementos que en el análisis se consideren críticos.

-

8/20/2019 Sistemas Scada Para Minas

16/57

16

VI. ANÁLISIS DE RIESGOS

La con fiabilidad y disponibilidad del equipo están en riesgo si se hace

caso omiso a la recomendación, de tener un conteo de horas netas que está en

operación el equipo. Se deben de seguir las recomendaciones en el Manual del

operador el apartado de seguridad, advertencias y precauciones al operar el

equipo

La propuesta de mantenimiento preventivo debe llevarse a cabo para

garantizar al equipo en buenas condiciones como la seguridad del equipo y del

personal que lo intervenga, como operadores o técnicos especializados deben

apegarse y seguir las especificaciones de seguridad y de protección personal.

Las condiciones de puesta en marcha tales como la corriente eléctrica a la cual

el equipo está sometido, presión neumática, temperatura, humedad sin

condensación especificadas en el manual del operador son muy importantes

porque de ahí depende la garantía del equipo.

-

8/20/2019 Sistemas Scada Para Minas

17/57

17

VII. FUNDAMENTACIÓN TEÓRICA

El significado de la palabra homocinética, es la velocidad constante.

Las juntas homocinéticas son las partes del automóvil que sirven para

transmitir el torque, es decir, la fuerza y el movimiento del motor a las ruedas,

de forma constante, permitiendo los movimientos de la suspensión y la

dirección.

Las juntas homocinéticas actúan cuando el vehículo gira, al caer en un

bache o al golpear la banqueta, ya que las condiciones de giro de los ejes se

alteran y cada rueda se mueve de manera independiente. Al desplazarse hacia

arriba y hacia abajo, los movimientos de la suspensión también obligan a las

juntas y a los ejes a alargarse o achicarse, moviéndolos hacia adentro o hacia

afuera de acuerdo a los desniveles del terreno.

El papel de mantenimiento es incrementar la confiabilidad de los sistemas

de producción al realizar actividades, tales como planeación, organización,

control y ejecución de métodos de conservación de los equipos, y sus funciones

van más allá de las reparaciones. Su valor se aprecia en le medida en que

estas disminuyan como resultado de un trabajo planificado y sistemático con

apoyo y recursos de una política integral de los directivos.

-

8/20/2019 Sistemas Scada Para Minas

18/57

18

La función que cumple mantenimiento es la de procurar el buen estado de

los equipos, maximizando la disponibilidad que se requiere en la producción, en

condiciones de calidad exigible, al minino costo, con el máximo nivel dseguridad para el personal que la utiliza y lo mantiene, con una mínima

degradación de medio ambiente.

El análisis RAMS, denominado por sus siglas en inglés; Reliability,

Availability, Maintainability and Security (confiabilidad, disponibilidad,

manteneabilidad y seguridad).

La confiabilidad está estrechamente relacionada con la calidad de un

producto y es con frecuencia considerada en componente de ella. La

confiabilidad se define como la probabilidad de que un equipo desempeñe

satisfactoriamente las funciones para las cuales se diseñe, durante un periodo

de tiempo específico y bajo condiciones normales d operaciones, ambientales y

del entorno.

Disponibilidad: se define como la probabilidad de que el equipo funcione

satisfactoriamente en el momento que sea requerido después del comienzo de

su operación, cuando se usa bajo condiciones estables, donde el tiempo total

considerado incluye el tiempo de operación, el tiempo activo de reparación, el

tiempo inactivo, el tiempo en mantenimiento preventivo, el tiempo

administrativo, el tiempo de funcionamiento sin producir y el tiempo logístico.

-

8/20/2019 Sistemas Scada Para Minas

19/57

19

La mantenibilidad es una característica interesante en aquellos equipos

que se reparan cuando fallan, y con tiempos de reparación significativos. El

tiempo en que un ítem es puesto nuevamente en funcionamiento, según losestándares de servicio establecidos, es una variable aleatoria. Dicho tiempo

depende del nivel de dificultad técnica que tiene el proceso de mantenimiento

en llevar adelante el diagnóstico y de la capacidad en efectuar la reparación.

Son muchos los factores que afectan estos tiempos y que, a su vez, se definen

en las primeras etapas del ciclo de vida del activo (diseño). Durante el

anteproyecto, diseño de detalle o fabricación, es necesario tomar decisiones

que afectarán el comportamiento futuro, como es justamente su capacidad de

ser mantenido. Aquí se hace imprescindible la participación de personal

especialista en mantenimiento.

Pensando en el Mantenimiento desde el principio, puede disminuirse

considerablemente el costo total del ciclo de vida y maximizarse la

Mantenibilidad.

La mantenibilidad es un parámetro estadístico que se define como la

probabilidad que tiene un ítem en estado de falla, de ser diagnosticado y

reparado con éxito en un tiempo y en el contexto de operación establecido.

-

8/20/2019 Sistemas Scada Para Minas

20/57

20

La mantenibilidad también incluye la capacidad que posee para que se le

diagnostique el fallo, pero también las posibilidades que tiene de ser reparado

en el menor tiempo posible de acuerdo a su complejidad. La mantenibilidad noes una propiedad o característica que debamos tener en cuenta sólo para la

ejecución de reparaciones surgidas de averías imprevistas (Mantenimiento

Correctivo), sino también para programar rutinas definidas en los Planes de

Mantenimiento Preventivo. En la figura 4 siguiente pueden observarse los

factores internos y externos que influyen en la mantenibilidad de un sistema

productivo.

Figura 4. Factores internos y externos para el aumento de mantenibilidad

-

8/20/2019 Sistemas Scada Para Minas

21/57

21

Mantenibilidad: se denomina a la probabilidad de que un elemento,

maquina o dispositivo puedan regresar nuevamente a su estado de

funcionamiento normal después de una avería falla o interrupción productiva(funcional o de servicio), mediante una reparación que implica realizar unas

tareas de mantenimiento, para eliminar las causas inmediatas que generan la

interrupción. La normalidad del sistema al restaurarse su funcionalidad se

refiere a su cuerpo y a su función.

La mantenibilidad se asocia a la facilidad con que un elemento o

dispositivo se pueda restaurar a sus condiciones de funcionalidad establecidas,

lo cual implica tener en cuenta todas las características y hechos previos

ocurridos antes de alcanzar ese estado de normalidad tales como: diseño,

montaje, operación, habilidades de los operarios, las modificaciones realizadas,

las reparaciones anteriores, la capacidad de operación, la confiabilidad, los

mantenimientos realizados a lo largo y ancho de la vida útil del equipo, el

entorno, la legislación pertinente, la calidad de los repuestos la limpieza, el

impacto ambiental que genera, etc., que influyen directamente en el grado de

mantenibilidad de un equipo.

-

8/20/2019 Sistemas Scada Para Minas

22/57

22

VIII. PLAN DE ACTIVIDADES

SEMANA AV 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

No. ACTIVIDAD

1 Análisis de proyectoP

R

2 Recopilación de informaciónP

R

3Elaborar árboles de producto,funcional y de falla de diseño.

P

R

4 Desarrollo de MTBF, MTTR, AMEFP

R

5 Matriz de seguridadP

R

6Manual y programa demantenimiento

P

R

AV AVANCEP PROGRAMADOR REAL

-

8/20/2019 Sistemas Scada Para Minas

23/57

23

IX. RECURSOS MATERIALES Y HUMANOS

Recursos materiales

Computadora portátil

Cámara fotográfica

Hojas blancas de papel

Bolígrafo

Libros de referencia

Calculadora científica

Recursos humanos

Gerente de construcción mecánica

Diseñador

Manufactura

Unidad de ensamble y logística

Ingenieros de sistemas electrónicos

-

8/20/2019 Sistemas Scada Para Minas

24/57

24

X. DESARROLLO DEL PROYECTO

1. Análisis Del Proyecto

El banco estará diseñado para detectar el ruido y vibración operándolo de

forma manual realizando evaluaciones objetivas y subjetivas en los fenómenos

de Clicking & Knocking / Scratching en el ensamble de la junta homocinética.

La figura 5, muestra de forma esquemática como estará conformado el

banco de acuerdo a este concepto propuesto para el diseño.

Figura 5. Componentes principales del banco de pruebas.

C1: Motor actuador

C2: Motor de freno

C3: Sistema de guías para ajuste de longitudes de juntas homocinéticas

C4: Pivotaje junta deslizante JD

C5: Pivotaje junta fija JF

-

8/20/2019 Sistemas Scada Para Minas

25/57

25

El torque y la velocidad de la prueba serán programados en pantalla y

constantes durante la prueba, por otro lado la regulación de los ángulos de

flexión de la junta fija y junta deslizante serán accionados de forma manual porel operador. El banco integra una celda de medición de torque en el lado de la

junta fija, la cual retroalimentará sobre el torque real de la prueba en la pantalla

del panel view.

Los valores programados y reales de torque serán visualizados en la

pantalla. El banco permitirá un ajuste manual en los ángulos de flexión de las

juntas durante la prueba en modo manual (con las barras de ajuste), los valores

de los ángulos de cada lado de la junta serán visualizados en el panel view; Los

ángulos podrán ser fijados con los frenos de aire comprimido y controlados con

un interruptor en las barras.

La instalación de la FVC será realizada de forma manual en el modo de

ajuste (Setup). Para un rápido set up del banco la medida de longitud será

visualizada en la pantalla de acuerdo al modelo de junta que se desee realizar

la prueba.

Alcance de las pruebas de ruido y vibración: Se trata de la

caracterización del ruido que generan las juntas homocinéticas bajo condiciones

de prueba controladas en el banco de pruebas de laboratorio con las siguientes

variables:

a) Velocidad (RPM)

b) Torque (Nm)

-

8/20/2019 Sistemas Scada Para Minas

26/57

26

c) Angulo de giro (grados)

d) Nivel de ruido o vibración.

Se generará una “firma” del ruido o vibración que se produce en modo

dinámico de la junta homocinética, bajo las condiciones de operación antes

descritas, mediante la posición del micrófono o acelerómetro se identificará el

extremo de la junta que origina el ruido. Para esto, hay que considerar que la

junta se encuentra siempre en rotación durante la evaluación de ruido o

vibración.

Se podrá comparar los niveles de ruido que genera una flecha que tiene

algún tipo de defecto mecánico, contra un catálogo de caracterizaciones

realizado previamente de flechas correctas. La firma generada será un gráfico

de amplitud de ruido o vibración por revolución.

La adquisición de la firma será activada manualmente mediante un botón

de en la PC, el tiempo de adquisición será preestablecido de común acuerdo

con GKN para evitar saturación de información en el sistema, y el análisis

objetivo se realizará en tiempo real.

Debido al accionamiento manual del ángulo de pivotaje de la junta, este

solo será mostrado en pantalla y quedara registrado en la firma de ruido o

vibración como un valor constante como trazabilidad de la prueba realizada.

-

8/20/2019 Sistemas Scada Para Minas

27/57

27

Sera necesario por parte de GKN estandarizar la prueba para que el

operador realice una secuencia repetible, ya que de lo contrario el equipo se

verá limitado en su capacidad de almacenamiento de datos y seráresponsabilidad del operador realizar la prueba en el estándar establecido.

Respecto a la medición de vibración, el montaje del acelerómetro será de

contacto directo en el extremo de la flecha que se desee evaluar y el cambio de

posición del acelerómetro se realizará de forma manual.

Definición de firma de ruido y/o vibración: Sera necesario caracterizar al

menos 30 piezas que el cliente considere que están dentro de los niveles de

aceptación de ruido y vibración y al menos 5 piezas con problemas de ruido

debidamente identificadas.

Este diseño de banco de pruebas solo incluye la determinación de los

niveles de aceptación o rechazo en ruido y vibración para 2 modelos de junta

homocinética.

-

8/20/2019 Sistemas Scada Para Minas

28/57

28

2. Árbol De Producto, Árbol De Fallas Y Diagrama Funcional

El árbol de producto, árbol de fallas y diagrama funcional son la base para

el análisis RAMS. Es una representación estructurada de la operación yarquitectura del sistema. A continuación se muestra en la figura 5 el modelado

del banco de pruebas para las juntas homocinéticas.

Figura 5. Modelado del banco de pruebas.

2.1. Árbol de producto

En este diagrama todos los componentes mayores y menores del sistema

son representados jerárquicamente, definiendo los diferentes subsistemas de

acuerdo a su función. Todos los componentes críticos deben ser identificados.

-

8/20/2019 Sistemas Scada Para Minas

29/57

29

El banco está definido por el cierre o cabina acústica que envuelve al

equipo y que es de vital importancia, al igual que todos los demás sistemas y

subsistemas integrados alrededor del equipo, porque de aquí se deriva laseguridad en la operación del equipo del modo manual o automático, como lo

demuestra la siguiente figura 6.

Figura 6. Cabina acústica.

La siguiente figura 7 muestra el cabezal motriz de junta deslizante,

cabezal freno de junta fija, destacando que ambos cabezales poseen

movimiento lineal y de manera radial o angular respecto al punto de pivoteo,

cada uno de estos cabezales tienen independientemente sistemas de frenado

para la operación en modo manual o automático.

-

8/20/2019 Sistemas Scada Para Minas

30/57

30

Figura 7. Componentes principales de los sistemas que componen al

equipo.

Identificando los tres principales sistemas que componen el equipo, se

procede a desglosar los elementos que conforman este sistema, quedando

como se muestra en el siguiente diagrama de la figura 8, 9 y 10.

-

8/20/2019 Sistemas Scada Para Minas

31/57

31

Figura 8. Árbol de producto de la cabina acústica.

Figura 9. Árbol de cabezal motriz de junta deslizante.

-

8/20/2019 Sistemas Scada Para Minas

32/57

32

Figura 10. Árbol de cabezal freno de junta fija.

Como se puede observar, el cabezal motriz de junta deslizante y el

cabezal freno de junta fija poseen similitud en los componentes porque, ambos

serán utilizados para la simulación del movimiento radial y el longitudinal para el

ajuste del tamaño de la junta homocinética. En el caso de la cabina acústica, se

observa las guías y los interlocks, como en los cabezales: el freno neumático,

las guías y los rodamientos, que son elementos que quedan en el último nivel

del árbol. Estos elementos deben ser analizados con más a detalle durante el

análisis RAMS.

-

8/20/2019 Sistemas Scada Para Minas

33/57

33

2.2. Diagrama funcional

El diagrama funcional muestra la relación entre los diferentes

componentes o subsistemas. Esto facilita el análisis de la interacción entre lasfunciones y localización de los componentes para la operación del sistema. Es

una herramienta muy útil para obtener una clara idea para la futura detección de

fallas y mantenimiento de los componentes.

La siguiente figura muestra el diagrama funcional del banco de pruebas

para las juntas homocinéticas.

Figura 11. Diagrama funcional.

Todas las funciones desplegadas en el diagrama describen las

especificaciones de operación del sistema y los requerimientos. Las funciones

deben ser diagramadas en orden jerárquico de acuerdo a la operación paso a

paso, definiendo las condiciones de entrada.

-

8/20/2019 Sistemas Scada Para Minas

34/57

34

2.3. Árbol de fallas

El árbol de fallas es un diagrama detallado de las posibles fallas de los

componentes, y como estas afectan a los subsistemas u otros componentesvinculados a ellos. Esta relación se muestra en forma gráfica por medio de

compuertas lógicas. Las siguientes figuras muestran el símbolo y su significado.

Figura 12. Simbología del árbol de fallas.

A continuación se muestra en la figura 13, el árbol de fallas cuando los

motores no accionan para el inicio de ciclo de la prueba en la junta

homocinética a inspeccionar.

-

8/20/2019 Sistemas Scada Para Minas

35/57

35

Figura 13. Árbol de fallas cuando motores no accionan.

-

8/20/2019 Sistemas Scada Para Minas

36/57

36

Figura 13. Árbol de fallas cuando los cabezales no se puedan mover.

-

8/20/2019 Sistemas Scada Para Minas

37/57

37

Figura 14. Árbol de fallas cuando los cabezales no se puedan mover.

Con la información desplegada en el árbol de producto, diagrama

funcional y árbol de fallas se comienza con el análisis RAMS, dividido en tres

pasos:

1. Análisis de confiabilidad.

2. Análisis de modo, efecto de falla y análisis crítico.

3. Análisis de seguridad.

-

8/20/2019 Sistemas Scada Para Minas

38/57

38

3. Análisis de confiabilidad

Para el análisis de confiabilidad, el MTBF y el MTTR serán calculados

3.1 Tiempo Medio entre Fallas MTBF (Mean Time Between Failures)

La tasa de falla es el número total de las fallas entre la población dividido

entre el tiempo de operación esperado para dicha población, durante un

intervalo de medición particular, bajo condiciones estables. Para un sistema

compuesto de “n” subsistemas en configuración serial la taza de falla es:

Asumiendo una tasa de falla constante para un sistema, el MTBF es el

inverso de la tasa de falla. Para un sistema compuesto por “n” subsistemas con

tasa de falla constante y en configuración serial, el MTBF es:

-

8/20/2019 Sistemas Scada Para Minas

39/57

39

La vida útil de los componentes es obtenida de los catálogos de los

fabricantes. Cuando el MTBF para un componente específico no está

disponible, un MTBF similar puede ser usado. Para componentes fabricados, eldiseñador determina el MTBF usando las herramientas de cálculo de diseño o

modelos de elementos finitos, de acuerdo a la teoría aplicable al fenómeno

físico.

Todos los ciclos de operación de los componentes, rpm o alguna otra

clase de acción debe ser convertida en horas para poder definir el cálculo del

MTBF.

3.2 Tiempo Medio para Reparación (MTTR)

Para un sistema compuesto de “n” subsistemas en configuración serial, el

MTTR es:

Para la determinación del MTTR, el diseñador debe estimar el tiempo de

reparación en horas. Esta estimación incluye el tiempo de desensamble,

ensamble y ajustes.

-

8/20/2019 Sistemas Scada Para Minas

40/57

40

Para componentes críticos con bajo MTBF el acceso y tiempos de

desensamble deben ser tomados en cuenta. Por ejemplo, si un componente

puede ser desensamblado fácilmente sin quitar otros componentes, el nivel deensamble es 1. Si otros componentes deben ser removidos para tener acceso

al componente dañado, el nivel de ensamble entonces es 2, y así

sucesivamente. El diseñador debe cuidar de no diseñar componentes con bajo

MTBF y altos niveles de ensamble. Si esta situación no puede ser evitada, se

deben diseñar herramentales para el mantenimiento, acceso y reemplazo de los

componentes.

3.3 Confiabilidad (R)

Si asumimos una tasa constante de falla (λ) para un componente, la

confiabilidad instantánea es:

El MTBF será:

-

8/20/2019 Sistemas Scada Para Minas

41/57

41

De esta expresión la tasa de falla resulta:

Ahora la confiabilidad del sistema a diferentes periodos de tiempo puede

ser calculada.

4. Disponibilidad

La disponibilidad en estado estable está dada por:

La disponibilidad es muy importante para el cliente, principalmente en las

líneas de alto volumen de producción, instrumentos complejos, equipo con altos

costos de mantenimiento, o procesos de mantenimiento difíciles. La

disponibilidad está estrechamente relacionada con el retorno de la inversión al

cliente.

-

8/20/2019 Sistemas Scada Para Minas

42/57

42

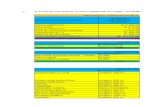

A continuación en la siguiente figura se muestra la matriz de confiabilidad

realizada para los elementos críticos del banco de pruebas, como se mencionó

en partes anteriores, estos elementos son obtenidos a parir de los árboles deproductos de los diferentes subsistemas del equipo, así mismo del árbol de

fallas. Los elementos que quedan como último nivel, se les presta más atención

para su análisis e interpretación para la confiabilidad y disponibilidad del equipo.

Figura 15. Cálculo de disponibilidad y confiabilidad del equipo en base a

componentes críticos.

CID-F-DT-018

Nombre y número de proyecto : Nombre de evaluador:

J. Jesús Velázquez

Elemento ó

Subsis tema Comp onentes críticos

Vida ut i l de

componentes

cr i t i cos (c ic los)

Número de

cic los/hora

Vida útil de

componentes

cr i t i cos (horas)

MTBF (hrs) Tasa de

falla ( λ )

Horas de

t iempo

base

(horas de

garant ia)

F i ab i l idad (%) D i spon ib i l idad

Tiempo de remplazo de

comp onent es (hrs) máximo

por norma 5 min (0.083 hrs)

MTTR

Cilindro Neumático 300000 5000 100 90.89% 0.2

Se nsor d e po si ci ón c il in dr o 4 00 000 6666.666667 100 90.89% 0.1

Bujes en cilindro de freno 300000 5000 100 90.89% 0.2

Balatas 400000 6666.666667 200 82.61% 0.3

Guías Lineales 1000000 16666.66667 100 90.89% 0.25

Guias angulares 1000000 16666.66667 300 75.09% 0.4

Rodamientos eje pivoteo 800000 13333.33333 200 82.61% 2

Sensor torque 1000000 16666.66667 100 90.89% 0.1

Cilindro Neumático 300000 5000 100 90.71% 0.2

Se nsor d e po si ci ón c il in dr o 4 00 000 6666.666667 100 90.71% 0.1

Bujes en cilindro de freno 300000 5000 100 90.71% 0.2

Balatas 400000 6666.666667 200 82.28% 0.3

Guías Lineales 1000000 16666.66667 100 90.71% 0.25

Guias angulares 1000000 16666.66667 300 74.64% 0.4

Rodamientos eje pivoteo 800000 13333.33333 200 82.28% 2

LDT 1000000 16666.66667 100 90.71% 0.1

Encoder 3000000 50000 100 90.71% 0.2

Guias puertas 1000000 16666.66667 80 98.81% 0.2

Interlock 1000000 16666.66667 100 98.51% 0.1

Botonera de Brazos

movimientos de cabezales 200000033333.33333 100 98.51% 0.1

60

0.00015

0.35078534

Cabezal Motriz deJunta Deslizante

MATRIZ DE CONFIABILIDAD

1025.64103 0.34769231

0.14

99.97%

99.97%

100.00%

Banco de pruebas para juntas Homocinéticas automotrices QD0329

Cabina Acústica

Cabezal Freno de

Junta Fija1047.12042 0.000955

60 0.000975

60 6666.66667

-

8/20/2019 Sistemas Scada Para Minas

43/57

43

5. Modo de falla, efecto y análisis crítico

El modo de falla, efecto y análisis crítico es preparado durante la fase del

diseño. El objetivo es definir los posibles modos de falla y sus efectos en los

diferentes componentes del sistema, las acciones para detección de la falla y el

posible efecto crítico en el sistema

5.1 Elemento o subsistema

Todos los elementos críticos o subsistemas deben ser definidos de

acuerdo al árbol de producto.

5.2 Potencial modo de falla

El potencial modo de falla se define para cada elemento o subsistema de

acuerdo al árbol de falla.

5.3 Efecto local y el efecto al siguiente nivel

Deben definirse los efectos locales de la falla y los efectos en el elemento

o subsistema del siguiente nivel. Es muy común en los sistemas de máquinas

que una falla en un elemento no sólo afecta localmente en muchas ocasiones

afecta a otros elementos o componentes del sistema.

-

8/20/2019 Sistemas Scada Para Minas

44/57

44

5.4 Clasificación crítica

La clasificación crítica depende de la severidad del riesgo (S) y la

probabilidad (P) de que ocurra el evento. La severidad está relacionada con el

daño al sistema, y los daños a personas u operadores. Esta clasificación es

muy importante para el diseño de los sistemas de seguridad para prevenir

accidentes y lesiones a operadores.

Clasificación Crítica = S x P

Severidad (S)

-

8/20/2019 Sistemas Scada Para Minas

45/57

45

Probabilidad (P)

5.5 Diagnóstico de falla

Los métodos de diagnóstico de la falla deben der definidos en base al

árbol de falla. Son muy útiles para los equipos de mantenimiento para ahorrar

tiempo en el momento de la falla. La información es incluida en el manual de

operación y mantenimiento.

5.6 Método de detección y control

El equipo de diseño analiza el software y los sistemas mecánicos y

electrónicos. Basado en los resultados del análisis, deciden el diseño de los

sistemas de auto diagnóstico o las listas de verificación para mantenimiento y

operadores.

5.7 Controles de prevención

Sistemas de prevención y control pueden ser implementados como:

pokayokes, limitadores mecánicos de torque, sistemas eléctricos redundantes,

etc.

-

8/20/2019 Sistemas Scada Para Minas

46/57

46

5.8 Acciones recomendadas

Durante la fase de diseño todas las acciones analizadas y recomendadas

deben ser tomadas en cuenta para diseñar mecanismos seguros y confiables.

En esta parte del análisis el diseñador responsable para esa acción es

asignado.

Nuevamente en esta parte la severidad, probabilidad de ocurrencia y

clasificación crítica son evaluadas para verificar si el riesgo fue mitigado por las

acciones realizadas durante el diseño.

La figura 9 muestra el FMECA realizado al banco de pruebas de ruido y

vibración en juntas homocinéticas automotrices.

Figura 16. FMECA de máquina en el sistema de movimientos de los cabezales.

Fecha de creación:

Equipo de Trabajo: Fecha de revisión:

Revisión :

MAQUINA: Responsable FMECA:

Causas

Modo de falla Efecto Local Efecto al siguiente

Potencial nivel

Guías sucias u

obstruidasVisual y físi ca Limpieza y lubr icac ión de guías Fác il acceso a e lemento

Ingeniero de

diseñoPuertas bien distribuidas

Bujes de bronce de freno

atascadosVisual y física

Limpieza y lubricación de flechas de

desplazamientoFácil acceso a elemento

Ingeniero de

diseñoElementos a fácil acceso

Electroválvula dañada Visual Ayuda visual Ayuda visual si

electroválvula funciona

Ingeniero

eléctricoNA

Electroválvula sin señal Visual Ayuda visual

Ayuda visual si

electroválvula recibe

señal

Ingeniero

eléctricoNA

Poca o nula presión

neumáticaVisual en manómetro

Revisión de presión antes de cada

pruebaManómetro adecuado

Ingeniero de

diseñoUnidad FRL adecuado

Fl ech as de fr en o s uc ia s Vi sua lLimpieza y lubricación de flechas de

desplazamientoFácil acceso a elemento

Ingeniero de

diseño Acceso fácil

Sensores de cilindro

descalibradosVisual y alarma Ayuda visual

Ayuda visual si sensor

esta activo

Ingeniero

eléctricoNA

Cilindro dañado Visual Cilindro adecuado para aplicación

Implemetar cilindro

adecuado para

aplicación

Ingeniero de

diseño

Cilindro neumático

adecuado

P

212

Dificultad para la

prueba y ajuste de

junta

homocinética

Acciones Tomadas

Sistema de

movimientos axiales y

lineales de cabezales

623Movimientos

discontinuos o

nulos

Banco de pruebas para juntas homocinéticas automotrices J. Jesús Velázquez

Elemento ó Subsistema: Sistema de movimiento axial y longitudinal en

cabezales

S e v e r i d a d ( S )

O c u r r e n c i a ( P )

C l a s i f i c a c i ó n

C r i t i c a

Controles Acciones del Diseño sultados de las Accion

S

Clasifi

cació

n

Critica

Diagnostico de Fallas Detección Prevención Acciones recomendadas Responsable

FMECA DE MAQUINA 31/03/2014E. Guzman 31/03/2014

Modo deFalla, Efecto y Análisis Critico

-

8/20/2019 Sistemas Scada Para Minas

47/57

47

Figura 17. FMECA de máquina sistema frenado de movimientos.

Figura 18. FMECA del sistema de seguridad, enfatizando en las puertas.

Fecha de creación:

Equipo de Trabajo: Fecha de revisión:

Revisión :

MAQUINA: Responsable FMECA:

Causas

M od o d e f al la E fe ct o L oc al E fe ct o a l s ig uie nt ePotencial nivel

No acciona cilindro

neumáticoVisual

Revisar accionamiento de electroválvula

y presión adecuada

Cilindro neumático

adecuado para

aplicación

Ingeniero de

diseñoConsulta con proveedor

Bujes de bronce

atascadosVisual Limpieza y lubricación Elemento de fácil acceso

Ingeniero de

diseñoElemento accesible

Poca o nula presión

neumáticaVisual

Revisión de presión antes de cada

pruebaUnidad FRL accesible Ensamble Elemento accesible

Balata desgastada Viaual y mecánicoRealizar pruebas de frenado antes de

iniciar ciclo y revisar grosor de balataBalata adecuada

Ingeniero de

diseñoBalata adecuada

Flechas de freno sucias Visual Limpieza y lubricación Elemento de fácil accesoIngeniero de

diseñoElemento accesible

Sensores de cilindro

descalibradosVisual Ayuda visual

Ayuda visual si sensor

esta detectando

estado/posición

Ingeniero

EléctricoNA

Electroválvula atascada Visual Ayuda visual Ayuda visual si

electroválvula esta activa

Ingeniero

EléctricoNA

Botonera en brazos de

frenado no mandan

señal

V is ua l y fí si co R ev is ar si ci er ra ci rc ui to bo tó n B ot on era a de cu ad aIngeniero de

diseñoBotón adecuado

Sistema de frenadoNo frena

cabezales

Pruebas no

confiables/Dificulta

d para ajustar junta

homocinética

3 2

Res po ns ab le Acc io ne s T om ad as

2 1 2

Banco de pruebas para juntas homocinéticas automotrices J. Jesús Velázquez

Elemento ó Subsistema: Sistema de frenado axial y longitudinal en los

cabezales

S e v e r

i d a d ( S )

O c u r r

e n c i a ( P )

C l a s i f

i c a c i ó n

C r i t i c a

Controles Acciones del Diseño sultados de las Accion

S P

Clasifi

cación

Critica

Diagnostico de Fallas Detección Prevención Acciones recomendadas

FMECA DE MAQUINA 31/03/2014E. Guzman 31/03/2014

Modo deFalla, Efecto y Análisis Critico

Fecha de creación:

Equipo de Trabajo: Fecha de revisión:

Revisión :

MAQUINA: Responsable FMECA:

Causas

In te rl ock s o bst ru id os V is ua l L im pie za d e e le me nt os U bic aci ón e str at ég ica En sa mb le El eme nt o b ie n u bic ad o

Puerta abierta VisualCierre total de puerta cuando se realice

prueba

Ensamblar

correctamente puertaEnsamble Correc to ensamble

Bobina de interlock no

activaEléctrica No forzar puerta con interlock activo

Puerta y guarda principal

con interlock de bobina y

puertas laterales y

posterior con interlock

simple

Ingeniero de

diseño

Puerta y guarda principal

con interlock de bobina y

puertas laterales y

posterior con interlock

simple

Guías de puerta sucias u

obstruidasVisual Limpieza de guías NA NA NA

No manda señal

interlockEléct ri ca No forzar puerta con i n terl ock act ivo Inter lock adecuado

Ingeniero de

diseñoInterlock adecuado

2 1 2

M od o d e f al la E fe ct o L oc alEfecto al siguiente

NivelDiagnostico de Fallas Acciones recomendadasPrevenciónDetección

Sistema de seguridad

en puertas y guardas

No hay

respuesta de

interloks

No se puede

realizar prueba3 2 6

P

Clasifi

cació

n

Critica

Res po ns ab le Acc io ne s T o ma da s

Banco de pruebas para juntas homocinéticas automotrices J. Jesús Velázquez

Elemento ó Subsistema: Sistema de seguridad

S e v e r i d a d ( S )

O c u r r e n c i a ( P )

C l a s i f i c a c i ó n

C r i t i c a

Controles Acciones del Diseño sultados de las Accion

S

FMECA DE MAQUINA 31/03/2014E. Guzman 31/03/2014

Modo de Falla, Efecto y Análisis

Critico

-

8/20/2019 Sistemas Scada Para Minas

48/57

48

6. Análisis de seguridad

El objetivo es definir los posibles riesgos asociados al sistema. Los riesgos

son evaluados en operación, mantenimiento y ensamble.

6.1 Descripción del riesgo

Describe las probables fuentes de riesgo. Hay muchas fuetes de riesgos:

mecánica, eléctrica, masa, presión, temperatura, ruido, vibración, velocidad, etc.

6.2 Consecuencias

Las consecuencias del riesgo deben ser definidas, como son: descarga

eléctrica, daños específicos a operadores, etc.

Indica las consecuencias el riesgo potencial como son descargas

eléctricas, o captura de miembros.

6.3 Actividades asociadas al riesgo

Durante las diferentes tareas asociadas con el sistema, existen riesgos.

Por ejemplo, en las tareas de mantenimiento, durante la operación del sistema

e incluso cuando el sistema es ensamblado. El valor es 1 ó 0 dependiendo del

nivel de riesgo en la actividad particular.

-

8/20/2019 Sistemas Scada Para Minas

49/57

49

6.4 Nivel de riesgo

El nivel de riesgo está definido por:

Nivel de riesgo = P x S

Severidad (S)

Probabilidad (P)

6.5 Prevención de riesgo

Todas las acciones o métodos para la protección de los operadores y

otras personas deben ser definidas.

-

8/20/2019 Sistemas Scada Para Minas

50/57

50

6.6 Señalamientos y advertencias

Advertencias y señalamientos de seguridad deben ser diseñadas;

calcomanías con el texto de advertencia deben ser colocadas en los

subsistemas peligrosos de la máquina, también deben ser incluidas en los

manuales de operación y mantenimiento.

6.7 Equipo de seguridad

Todo el equipo de seguridad para los operadores y el personal de

mantenimiento deben ser especificados e incluido en el manual de operación y

mantenimiento.

6.8 Medidas de protección auditiva

Sistemas de protección activa deben ser integrados al diseño del sistema,

como barreras de seguridad, guardas, mecanismos de interbloqueo, botones de

paro de emergencia, sistemas de bloqueo de sistemas hidráulicos y eléctricos

para prevenir su accionamiento durante el mantenimiento u operación.

En la siguiente figura, muestra la matriz de seguridad considerando cada

parte del banco de pruebas.

-

8/20/2019 Sistemas Scada Para Minas

51/57

51

Figura 10. Matriz de seguridad

Nombre de Proyecto: QD0329 Fecha:

Numero de Proyecto: Nombre del Evaluador:

CID-F-DT-021

MecánicaAtrapamiento de mienbros en

puertas y guardas1 1 1 2 2 4

Colocar agarraderas a

puertas y guardas

Colocar tope entre

una guarda y otra

Usar guantesAgaraderas en puertas y

guardas

MecánicaAtrapamiento de mienbros en topes

de cabezales1 1 1 2 2 4

Ayuda visual en el

tope del cabezalUsar guantes Ayuda visual

Velocidad

Desprendimiento de elementos en

harramental en ensamble de la junta

homocinética

1 0 0 1 1 1Guardas contra

impactos

Usar caso, gafas,

tapones auditivosAyuda visual

EléctricaCorto circuito en cables largos de

Cabezal motriz de junta deslizante1 0 0 4 2 8

Ayuda visual en

cableado expuesto a

riesgo

Utilizar zapatos

dieléctricosCables con guias

EléctricaDescarga eléctrica al intervenir

elementos eléctricos0 1 0 3 2 6

Candadeo de gabinete

Ayuda visual

Utilizar zapatos

dieléctricos candadeo de

gabinete y uso de

guantes

Gabinete con sistema de

candadeo

PresiónLesión en miembros cuando se

desconecte elementos presurizados0 1 0 2 1 2

Candadeo a unidad

RFL Ayuda visualCandadeo Unidad FRL

Unidad FRL con sistema

de candadeo

31/03/2014

Mantenimiento Equipo de Seguridaddurante la acción

Prevención del Riesgo

S e v e r i d a d ( S )

J. Jesús Velázquez

Actividades asociadas al riesgo

C l a s i f i c a c i ó n

C r i t i c a Protección ActivaEnsamble

O c u r r e n

c i a ( P )

Advertencias ySeñalamientos

Banco de pruebas para juntas homocinéticas automotrices

Operación

Elemento ó Subsistema:

Descripción del Riesgo Consecuencias

Actividades de Prevención

MATRIZ DE SEGURIDAD

-

8/20/2019 Sistemas Scada Para Minas

52/57

52

7. Manual de operación

El manual de operación incluye gran parte del análisis RAMS, que es

donde se sustenta la seguridad y el modo de operación para el operario como

para el técnico que realice mantenimiento al equipo. Dentro del manual de

operación o del operario, se incluyen aspectos de seguridad para la operación

del banco y para su intervención, advertencias y recomendaciones la poner en

marcha el equipo. En la introducción, se describe de manera breve el banco de

pruebas para las juntas homocinéticas automotrices y del control para la

operación apropiada y evitar daños al sistema y lesión al operador. Dentro del

apartado de operación y ajustes, se interviene la cuestión de la operación de

montaje de la junta, los ajustes de los parámetros de distancia en los cabezales

y sus datos respectivos para llevar a cabo una prueba confiable. También se

incluye en este manual del operador el mantenimiento preventivo y los modos

de falla potenciales, acciones que dan lugar a las causas potenciales y su

detección.

Se tenía previsto realizar un manual de operación y uno de

mantenimiento, sin embargo se llega a la decisión de formar un solo manual,

denominado “Manual del operador”, donde se incluya todo lo relevante del

análisis RAMS, incluyendo los aspectos mencionados en el párrafo anterior

referente a la disponibilidad del equipo, mantenibilidad, operación y seguridad

como se puede apreciar de forma representativa en la figura 11.

-

8/20/2019 Sistemas Scada Para Minas

53/57

53

Figura 11. Manual del operador

-

8/20/2019 Sistemas Scada Para Minas

54/57

54

XI. RESULTADOS OBTENIDOS

Como resultado de la realización del análisis RAMS en el equipo de un

banco de pruebas de ruido y vibración para juntas homocinéticas automotrices,

lograr una mejor disponibilidad del equipo con componentes más confiables,

garantizando la seguridad del operador como del mismo equipo.

Para dar inicio al proyecto, se comenzó con la recopilación de información

acerca del proyecto y datos cuantitativos de modo de operación y de control,

como de modelado y planos para comenzar con el análisis RAMS, que en

primera parte se elaboran los arboles de producto, funcionales y de falla desde

la etapa de diseño y manufactura, realizando los cambios pertinentes,

detectando los componentes críticos del sistema.

Elaboración de la matriz de confiabilidad donde se involucra el cálculo de

MTBF y MTTR de cada elemento crítico dentro de cada sistema, dando como

resultado la fiabilidad y disponibilidad del equipo. Integrando los elementos

críticos, se realizó el FMECA de la máquina y la matriz de seguridad de

operación, ensamble y mantenimiento.

El manual de mantenimiento y la propuesta de mantenimiento preventivo

se incluye en el nuevo documento denominado “Manual del operador” donde se

incluye información de seguridad, introducción al banco de pruebas, modo de

operación y ajustes en el equipo, exigencias para el equipo, plan de

mantenimiento preventivo y manual de mantenimiento.

-

8/20/2019 Sistemas Scada Para Minas

55/57

55

XII. CONCLUSIONES Y RECOMENDACIONES

La realización de la estadía profesional realizada en la empresa Cidesi

que da lugar a este reporte de la memoria, me ha dejado una experiencia

satisfactoria en mi persona como en mi vida profesional, el haber contribuido

con mis conocimientos adquiridos en la institución a la cual se hace referencia

en esta memoria y parte de la experiencia laboral, a la resolución de problemas

en el ámbito laboral.

En el ámbito personal, la experiencia adquirida es haber trabajado con

diferentes personas y que el trabajo en equipo es indispensable para lograr las

metas u objetivos planeados en tiempo y forma.

En el ámbito profesional, tuve la oportunidad de tener una pequeña

contribución a la solución de un problema en específico, realizar un análisis

para garantizar la disponibilidad de un equipo de pruebas de ruido y vibración

en juntas homocinéticas automotrices, lo cual integra la seguridad del equipo,

confiabilidad, disponibilidad y la mantenibilidad, lo que está asociado con la

carrera de mantenimiento industrial.

El análisis RAMS tiene una gran importancia para la confiabilidad del

equipo, considerando un buen diseño de los componentes críticos y de los que

lo engloban, lo que repercute un buen funcionamiento del equipo y las

expectativas de la garantía que otorga la empresa son cumplidas.

-

8/20/2019 Sistemas Scada Para Minas

56/57

56

Para garantizar las horas de garantía que ofrece CIDESI en al banco de

pruebas de ruido y vibración para las juntas homocinéticas, la confiabilidad,

disponibilidad y seguridad del equipo, realizar buenas practicas conllevando loestipulado en manual de operación y mantenimiento. Lo descrito en el manual

de mantenimiento, como las rutinas de preventivo, está basado en el análisis de

confiabilidad y FMECA.

Este equipo no es una máquina que este en operación constante, solo es

un banco de laboratorio para realizar prueba en juntas homocinéticas

automotrices aleatorias de producción, por lo que se necesita de un sistema del

cual se contemple de las horas que está en operación. Se recomienda tener

una bitácora de cada una de las pruebas, para estipular el tiempo en que la

prueba se llevó acabo y así de acuerdo a la matriz de confiabilidad del equipo,

intervenir los elementos críticos en el sistema, a pesar de que contiene una

función que contempla las horas que está en operación, llevar una bitácora

aparte para cuestiones de respaldo de información.

-

8/20/2019 Sistemas Scada Para Minas

57/57

XIII. BIBLIOGRAFÍA

El innovador. (Edición 4, 2013). • Crean juntas homocinéticas para

BMW, un desarrollo hecho en México. El innovador. Página 37.

Ing. Alejandro J. Pistarelli. (2010). • Mantenibilidad. febrero 2014,

Sitio web: http://www.pistarelli.com.ar

Alberto Mora Gutiérrez. (2009). • Mantenimiento: Planeación,

ejecución y control. Alfa Omega.

Antonio Creus Sole. (2005). • Fiabilidad y seguridad: su aplicación

en procesos industriales. España: Marcombo S.A.

M.A. Víctor Hugo Hernández Leyva. (2012). • Análisis RAMS.

México. Cidesi Querétaro.