Perlakuan Permukaan

-

Upload

bebek-wrong-way -

Category

Documents

-

view

186 -

download

42

description

Transcript of Perlakuan Permukaan

Slide 1

surface treatmentProses perlakuan yang diterapkan untuk mengubah sifat pada seluruh bagian logam dikenal dengan nama proses perlakuan panas / laku panas (heat treatment). Sedangkan proses perlakuan yang diterapkan untuk mengubah sifat / karakteristik logam pada permukaannya (bagian permukaan logam) disebut proses perlakuan permukaan / laku permukaan (surface treatment).

Surface TreatmentProses-proses untuk memperkeras permukaan logam.Proses perlakuan thermokimia (thermochemical treatment)Karburasi (media padat, cair, atau gas)Nitridasi (media cair, atau gas)Karbonitridasi (Nitroc)Proses pengerasan permukaan (surface hardening)Pengerasan nyala(flame hardening)Pengerasan Induksi(induction hardening)Metal SprayingPelapisan logam (metal plating)Proses Fusi (fusion process)

Proses-proses untuk meningkatkan ketahan korosiPengendapan listrik (electrodeposition)Lapis celup (hot dip coating)Lapis Difusi (diffusion coating)Cementasi, Cladding, Deposisi vacum, Pirolisa (Vapour deposition), Sprayed metal coating Dan Pengerasan kulit (case hardening)Lapis non metalik (non- metallic coating) mencakup:Pengecatan dan lapis lak (lacquers coating), Lapis plastik, Lapis karet dan elastomer, Lapis enamel danTemporary protective coatingsLapis konversi dan oksida (Conversion and oxidcoatings)Anodisasi, Chromatasi dan Phosphatasi (Parkerizing)

Proses-proses untuk meningkatkan PerformanceAnggota Kelompok :Rahmat Alfiansyah 3331132446Sahrani 3331130737Yogatama Bayu S.3331130665Intan Rizkiati3331132559Fahmi Saban 3331132585Lukman Hakim 3331130210Muhammad Rizky3331130664Fendi Ferdiansyah 3331120921Moh. Tri Sugandi 333112Abdul Malik 333112Reza Ridho 333112Achmad Syaefudin 3331100276PolishingAbrashive belt grindingBarrel tumblingHoningLappingSuper finishingElectroplatingMetal sprayingPelapisan inorganikParkerizingAnodizingSheradizing

Proses perlakuan thermokimia (thermochemical treatment)Carburizing adalah cara pengerasan permukaan luar suatu material baja atau besi kadar karbon rendah agar menjadi keras pada lapisan luar atau memiliki kadar karbon tinggi pada lapisan luarnya. Prinsip kerjanya dengan menambahkan karbon ke permukaan benda, dilakukan dengan memanaskan benda kerja dalam lingkungan yang banyak mengandung karboin aktif, sehingga karbon berdifusi masuk ke permukaan baja

SPESIFIKASIAda 3 Metode yang digunakan dalam proses CarburizingKarburasi Padat ( Pack Carburizing ) Karburasi Cair ( Liquid Carburizing )Karburasi Gas ( Gas Carburizing )

Bina NusantaraNITRIDINGNitriding dilakukan dengan memanaskan baja di dalam dapur yang mengandung atom nitrogen aktif yang akan berdifusi ke dalam baja dan bereaksi dengan unsur dalam baja dan mem-bentuk nitrida yang sangat keras dan stabil.Nitrogen aktif diperoleh dari gas amonia yang bila dipanaskan pada temperatur 500 600OC akan berdekomposisi menjadi nitrogen aktif dan gas hidrogen. Pada dasarnya semua baja dapat dinitriding, tetapi hasil yang baik akan diperoleh bila baja mengandung unsur paduan yang dapat membentuk nitrida (nitride forming elements) seperti aluminium, kromium, atau molibdenum.Benda kerja yang akan dinitriding dimasukkan ke dalam dapur yang kedap udara dan kemudian gas amonia dialirkan secara kontinu selama pemanasan pada temperatur 500 600OC, dalam waktu yang cukup lama (dapat sampai beberapa hari).Lapisan yang terbentuk sangat tipis, sehingga baja yang dinitri-ding biasanya tidak boleh terlalu lunak, 0,3 0,4 % C, agar mampu mendukung lapisan yang terlalu tipis tersebut.Baja yang dinitriding mempunyai sifat tahan aus, tahan korosi, dan sifat tahan terhadap kelelahan yang sangat baik. 2 NH3 2 Nat + H2PROSES PENGOLAHAN PERMUKAAN

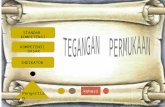

Bina NusantaraGambar 23.1 Proses Nitridasi Plasma

123456

1: gas nitrogen2: pemanas3 : kontrol temperatur4: pompa vakum5: tegangan tinggi6: tabung nitrid

PROSES NITRIDASI PLASMAPROSES PENGOLAHAN PERMUKAAN

Bina NusantaraCARBONITRIDINGCarbonitriding menggunakan gas seperti pada gas carburising (campuran gas yang terdiri dari gas karbon monoksida dan gas hidrokarbon) yang diperkaya dengan gas amonia, sehingga yang berdifusi bukan hanya karbon tetapi juga nitrogen. Proses berlangsung pada temperatur yang lebih rendah.Dengan larutnya karbon dan nitrogen pada permukaan material dasar (dalam austenit) maka akan mempertinggi hardenability, sehingga quenching tidak perlu terlalu drastis pendinginannya, apalagi juga temperatur pemanasan selama difusi lebih rendah, maka kemungkinan terjadinya distorsi/retak akan lebih rendah.Kekerasan yang dihasilkan dari carbonitriding (setelah quen-ching) akan lebih stabil terhadap pemanasan, tidak mudah menjadi lunak karena pemanasan.

Proses pengerasan permukaan (surface hardening)

Induction Hardeningpengerasan induksi tidak mengalami perubahan komposisi kimia di permukaannya, zona yang dikeraskan permukaannya dipanaskan hingga temperatur austenisasi lalu didinginkan dengan cepat sehingga membentuk struktur martensit. Baja yang dikeraskan harus mempunyai sifat mampukeras (hardenability) yang baik seperti baja dengan kandungan karbon sekitar 0,3 sampai 0,6 %.

Pemanasan pada proses pengerasan induksi diperoleh dari arus bolak-balik berfrekuensi tinggi berasal dari konverter oscilator yang selanjutnya didinginkan dengan cepat (seperti terlihat pada gambar 9.1). Arus bolak-balik dengan frekuensi tinggi (10.000 sampai 50.000 Hz) ini mengakibatkan timbulnya arus Eddy dalam lapisan permukaan logam yang kemudian berubah menjadi panas. Sedangkan kedalaman pemanasan tergantung kepada daya dan frekuensi arus listrik.

Flame Hardening

Proses flame hardening sama dengan pengerasan induksi, tetapi sumber panasnya berasal dari nyala api (torch) pembakaran Oxy-Asetilen, propane oksigen atau gas alam

Proses ini biasanya digunakan untuk meningkatkan kekerasan permukaan komponen mesin perkakas seperti roda gigi, crankshaft, dan pons. Pada proses ini hal-hal yang harus diperhatikan adalah :1. Zona yang dipanaskan harus bersih dan bebas dari kerak.2. Keseimbangan campuran gas oksigen dengan asetilen untuk mendapatkan nyala netral dan stabil.3. Laju atau kecepatan pemanasan diusahakan tetap atau stabil4. Sebaiknya dilanjutkan dengan proses temper, untuk mengurangi kegetasan

METAL SPRAY COATING

Definisi : Adalah Suatu solusi engineering untuk rekondisi, perlindungan korosi , panas , atau modifikasi permukaan dengan cara melapisi dengan material lain dengan system dispray (disemprotkan ) pada kondisi tertentu.

Kondisi tertentu disini dimaksudkan Partikel partikel bahan tambah berada didalam gun (Jet) dengan temperatur diatas melting point dan didorong dengan angin bertekanan tinggi.

Proses Thermal SprayThermal spray dapat digambarkan sebagai gabungan /kombinasi antara pemanfaatan energi panas untuk pemanasan atau peleburan dan Energi Kinetik untuk mengalirkan dan mendispersikan leburan/lelehan yang diarahkan ke permukaan benda kerja.

Energi panas dapat dihasilkan secara kimiawi , pembakaran bahan bakar dan oksigen, Listrik ataupun dari radiasi.

Sumber energy kinetik yang kompatible dengan thermal spray adalah gas jet. Gas jet dapat digunakan sebagai pemanas dan atau mempercepat lelehan.

Perjalanan partikel-partikel dalam thermal jet yang dipercepat oleh percepatan pendistribusian udara, dengan hasil akhir kecepatan partikel menjadi tergantung kepada jet/partikel Drag Force .

Ini dapat diasumsikan bahwa percepatan thermal jet spray yang lebih tinggi umumnya membawa ke rata-rata percepatan partikel yang lebih tinggi,yang berdampak akan menjadi energi yang lebih tinggi, hal ini akan mempengaruhi bonding coat yang lebih baik dan kepadatan deposit yang lebih tinggi.

Energi Kinetik = m v2 .

Dimana m = Massa benda , v = Kecepatan benda.

Namun demikian semakin besar partikelnya tidak semakin baik hasil coatingnya meskipun energi yang dihasilkan lebih tinggi.

JENIS-JENIS METAL SPRAY

Berdasarkan sumber panas yang dipakai dibagi menjadi :

1. Combustion : Yaitu sumber panas yang dipakai dihasilkan dari pembakaran bahan bakar dengan oksigen. Bahan tambahnya bisa berupa wire ( kawat ) dan powder.

2. Plasma : Yaitu sumber panas yang dipakai kombinasi dari pembakaran bahan bakar dan oksigen dengan plasma. Plasma adalah gas yang luminous dengan derajad pengantar arus dan kapasitas termis yang tinggi, yang dapat menampung temperatur jauh diatas 5000 oC. Plasma pada hakekatnya terdiri dari molekul-moklekul, elektron-elektron dan berbagai ion sebagai hasil pemecahan atom atau molekul.Elektron yang sangat gesit itu dipercepat dengan kenaikan tegangan didalam berkas nyala plasma, sehingga memberikan sebagian tenaganya sewaktu terjadi tumburan dengan atom-atom gas, sehingga temperatur gas dapat naik hingga mencapai 10.000o C hingga 20.000o C

3. Arc spray : Yaitu sumber panasnya dari energi listrik. Bahan tambahnya berupa wire. Arus listrik yang dipakai yaitu arus searah (DC) dengan tegangan 30 V 50 V, besarnya arus tergantung dari diameter wire yang dipakai 100 A hingga 300 A. Prinsip kerja arc spray yaitu dengan mengkonsletkan wire (Kawat) yang disambung kekutub (+) dengan wire yang disambung kekutub (-) di gun , sehingga timbul hubungan pendek yang mengakibatkan melelehnya wire tersebut, bersamaan itu disemprotkan angin bertekanan, dan hal ini berlangsung secara terus menerus.

KEUNTUNGAN PAKAI METAL SPRAYTelah kita uraikan didepan metal spray adalah salah satu solusi engineering untuk repair, modifikasi, perlindungan korosi, perlindungan panas.Sebagai solusi engineering metal spray mempunyai beberapa keuntungan antara lain :

a) Mengurangi cost maintenance hingga 70% bila dibanding dengan pembelian part baru. ( Hal ini dapat dijelaskan, suatu misal part tersebut besar dan sulit dalam pembuatannya mengalami kerusakan bagian bearing atau seal area, apabila buat baru disamping harganya mahal juga waktu penyelesaian yang lama, dengan metal spray masalah tersebut dapat diatasi dengan murah dan cepat )

b) Memperbaiki sifat fisis material base metal sehingga menambah life time dari suatu part.( Modifikasi / hard facing misalnya diaplikasikan di shaft sleeve, dengan material ceramic dengan sifat ceramic yang keras akan menambah life time dari shaft tersebut dengan demikian dapat mengurangi cost maintenance dan lost time akibat kerusakan shaft tersebut )

c) Mengurangi waktu yang hilang (lost time) akibat kerusakan part, sebab metal spray dapat dilakukan dengan relatif cepat dibanding dengan pembuatan part baru, hal ini akan mengurangi kerugian produksi akibat waktu yang hilang. Tidak menimbulkan bending / kebengkokan atau menimbulkan kerusakan ditempat lain.

e) Metal spray dapat diaplikasikan untuk perlindungan korosi yang diakibatkan dari oksidasi.Hal ini dapat diaplikasikan di konstruksi-konstruksi yang berada di pinggir laut, diatas rik yang mana tempat tempat tersebut sangat potensial terjadinya korosi, material yang umum dipakai yaitu Alluminium dan zinc. Dengan metal spray alluminium atau zinc life time dari anti korosi ini jauh lebih lama dibanding dengan coating cat biasa, hal ini akan mengurangi cost perawatan konstruksi.Dari uraian diatas dapat disimpulkan pemakaian metal spray sangat menguntungkan dalam mengurangi biaya perawatan dan mengurangi lost time akibat kerusakan suatu part yang rusak

KAPAN KITA MEMAKAI METAL SPRAY??

1. Ketika kita mempunyai masalah bearing housing, shaft, roll atau part lain yang mengalami keausan yang harus di standarkan kembali dimensinya.

.

2. Ketika kita selalu direpotkan untuk maintenance karena life time part yang pendek. Hard facing ( ceramic coating, tungsten coating ) salah satu jawaban untuk menambah life time suatu part.

3. Ketika kita membutuhkan perlindungan karat yang lebih baik karena letak konstruksi yang dilepas pantai ( TSA Coating).

4. Dan aplikasi-aplkasi lainnya yang dibutuhkan untuk repair, modifikasi,perlndungan panas dan perlindungan korosi.

Plating adalah penutup permukaan di mana logam diendapkan pada permukaan konduktifPlating telah dilakukan selama ratusan tahun; itu juga penting untuk teknologi modern

Plating digunakan untuk menghias benda, untuk inhibisi korosi, untuk meningkatkan solderability, mengeras, meningkatkan daya tahan pakai, untuk mengurangi gesekan, meningkatkan adhesi cat, untuk mengubah konduktivitas, untuk meningkatkan reflektifitas IR, untuk perisai radiasi, dan untuk tujuan lain

Perhiasan biasanya menggunakan plating untuk memberikan perak atau emas finish. Deposisi film tipis telah berlapis benda sekecil atom, [1] karena itu plating temuan menggunakan dalam nanoteknologi.Ada beberapa metode plating, dan banyak variasi. Dalam satu metode, permukaan padat ditutupi dengan lembaran logam, dan kemudian panas dan tekanan diterapkan untuk sekering mereka (versi ini adalah piring Sheffield)

Teknik plating lainnya termasuk deposisi uap di bawah vakum dan deposisi menggerutu. Baru-baru ini, plating sering mengacu pada menggunakan cairan. Metallizing mengacu pada lapisan logam pada benda-benda non-logam.Dalam electroplating, logam ion disertakan dengan elektron untuk membentuk lapisan non-ionik pada substrat. Sebuah sistem yang umum melibatkan larutan kimia dengan bentuk ionik logam, anoda (bermuatan positif) yang dapat terdiri dari logam yang berlapis (anoda larut) atau anoda larut (biasanya karbon, platinum, titanium, timah, atau baja ), dan akhirnya, katoda (bermuatan negatif) di mana elektron yang disediakan untuk menghasilkan film logam non-ionik.

Tanpa listrik plating, juga dikenal sebagai plating bahan kimia atau auto-katalitik, adalah metode plating non-galvanis yang melibatkan beberapa reaksi simultan dalam larutan berair, yang terjadi tanpa menggunakan daya listrik eksternalReaksi ini dilakukan ketika hidrogen dilepaskan oleh reduktor, biasanya natrium hipofosfit (Catatan: hidrogen daun sebagai ion hidrida) atau tiourea, dan teroksidasi, sehingga menghasilkan muatan negatif pada permukaan bagian.

Yang paling umum metode plating tanpa listrik adalah tanpa listrik plating nikel, meskipun perak, emas dan tembaga lapisan juga dapat diterapkan dengan cara ini, seperti dalam teknik Angel penyepuhan.

Lapis difusi

Sprayed metal coatingSuatu solusi engineering untuk rekondisi, perlindungan korosi , panas , atau modifikasi permukaan dengan cara melapisi dengan material lain dengan system dispray ( disemprotkan ) pada kondisi tertentu.Dengan beberapa proses semprot termal mampu menghasilkan suhu setinggi 30.000 F , ( > 16.500 C ) bahan titik leleh yang sangat tinggi bisa termal disemprot seperti keramik oksida .

Case Hardening dapat dikatakan sbg suatu proses HT untuk memperoleh pengerasan hanya pada lapisan permukaan saja, atau dg kata lain lap permukaan mempunyai kekerasan yg lebih tinggi sedangkan bagian yang lebih dalam tetap seperti semula (kekerasan rendah ttp keuletannya tinggi)

Pengerasaan permukaanAda 5 cara yang dilakukan pada proses case hardening :Carburising NitridingCarbonitridingPengerasan apiPengerasaan induksi

claddingAda beberapa metode cladding :1. roll bonded cladding adalah metode dimana 2 plate carbon steel dan stainless steel digabungkan dengan proses hot rolled kemudian bagian tepinya di las.

claddingAda beberapa metode cladding :1. roll bonded cladding adalah metode dimana 2 plate carbon steel dan stainless steel digabungkan dengan proses hot rolled kemudian bagian tepinya di las.

Proses electrodeposition

Ketahanan korosi suatu paduan logam dapat ditingkatkan dengan cara melapisi permukaannya.Lapisan-lapisan yang kaya chromium telah banyak digunakan untuk meningkatkan ketahanan korosi.Proses chromizing adalah pelapisan bentuk difusi yang dapat dilakukan dengan metode electrodeposition.

Metode electrodeposition mempunyai keuntungan-keuntungan antara lain relatif lebih mudah, biaya lebih murah dibanding metode lainnya, tidak ada garis batas dan terjadi ikatan yang kuat antara lapisan chromized dengan logam dasar.

Proses electrodeposition terdiri dari dua tahapan yaitu proses electroplating dan proses pemanasan dalam pack [5]. Pada proses electroplating atomatom chromium diendapkan pada permukaan logam yang akan dilapisi, sedangkan pada proses pemanasan dalam pack, endapan atom-atom chromium pada permukaan logam berdifusi ke arah bagian dalam logam dasar.

Proses difusi atom-atom chromium ini memerlukan energi kinetik yang relatif besar untuk dapat menembus ke arah bagian dalam logam dasar. Oleh karena itu proses pelapisan electrodepisition ini memerlukan pemanasan sampai temperatur relatif tinggi. Bentuk struktur mikro lapisan chromized pada baja chromized tanpa perlakuan panas dan baja chromized yang diperlakukan panas pada temperatur temper, 3000C, 3150C, 3500C, dan 3750C

Pelapisan secara Hot Dip Galvanizing (pelapisan secara celup panas) adalah suatu proses pelapisan dimana logam pelapisnya dipanaskan terlebih dahulu hingga mencair, kemudian logam yang akan dilapisi yang biasa disebut logam dasar dicelupkan ke dalam bak galvaniz yang telah berisi seng cair tadi, sehingga dalam beberapa saat logam tersebut akan terlapisi oleh lapisan berupa lapisan paduan antara logam pelapis (seng) dengan logam dasar dalam bentuk ikatan metalurgi yang kuat dan tersusun secara berlapis-lapis yang disebut fasa. Pelapisan dengan metode Hot Dip Galvanizing sering juga disebut dengan proses pelapisan logam dengan logam lain yang lebih anodik sesuai dengan deret galvanik.

Proses pelapisan dengan metode Hot Dip Galvanizing dapat dibagi menjadi tiga tahap proses, yaitu:

1. Tahap persiapan (pre treatment)Tahap persiapan berfungsi untuk menghilangkan asam atau basa yang merupakan bahan pengotor yang menempel pada spesimen, hal ini dimaksudkan agar diperoleh kondisi permukaan yang bersih dan diperoleh hasil lapisan yang baik.

2. Tahap pencelupan (galvanizing)Spesimen yang telah mengalami tahap persiapan (pre treatment) dan telah bersih dari segala pengotor kemudian langkah berikutnya yaitu dilakukan proses pencelupan (galvanizing). Selama proses galvanizing berlangsung, cairan seng akan melapisi baja dengan membentuk lapisan baja seng kemudian barulah terbentuk lapisan yang sepenuhnya berupa unsur seng pada permukaan terluar baja, larutan yang digunakan minimal adalah 98 % murni unsur seng. Tahap pencelupan dilakukan selama kurang lebih 1,5 menit pada suhu 440oC 460oC.

3. Tahap pendinginan dan tahap akhira. Tahap pendinginan (quenching)Tahap pendinginan dilakukan dengan mencelupkan spesimen ke dalam larutan sodium cromate dengan konsentrasi 0,015% pada suhu kamar ataupun dengan menggunakan air. Proses ini bertujuan untukmencegah terjadinya white rust.b. Tahap akhir (finishing)Bagian akhir dari proses pelapisan berupa menghaluskan permukaan yang runcing yang disebabkan oleh cairan seng yang hendak menetes namun telah mengering terlebih dahulu.

LAPISAN PELINDUNG

pendahuluanKereaktifan kimia dari logam-logam tertentu di lingkungan dimana logam berada, mendorong diterapkannya usaha untuk melindungi logam tersebut dengan cara mencegah permukaan logam mengalami kontak dengan lingkungan. Usaha ini dapat dilakukan dengan melapisi permukaan logam dengan materi yang inert terhadap lingkungan dimana logam mengalami kontak langsung dengan lingkungan tersebut. Materi yang inert ini disebut lapisan pelindung. Lapisan pelindung dapat mempunyai tampilan seperti logam (metalik) atau nonlogam (non metalik).

Jenis pembersihan dan perlakuan awal pada permukaan logam. Metoda ini meliputi degreasing dan descaling.

A. Degreasing Tujuannya adalah menghilangkan senyawa-senyawa minyak, lemak, dan bahan lemak lainnya yang digunakan sebagai pelindung sementara selama logam disimpan. Degreasing yang efektif dilakukan dengan menggunakan pelarut organik seperti nafta, khloro hidrokarbon (trikhloro atau tetrakhloro etilen), toluen, xylen, aseton, dll. Pembersihan dan perlakuan awal ini diikuti dengan pemanasan permukaan logam dan pembersihan lagi dengan menggunakan air panas yang mengandung senyawa basa dan alkalin.

B. Descaling Tujuannya adalah menghilangkan kerak oksida dan hasil-hasil korosi dari permukaan logam. Caranya dimulai dengan metoda mekanik dan dilanjutkan dengan metoda kimia. Metoda mekanik terdiri atas wire brushing yaitu menyikat permukaan logam dengan kawat, dilanjutkan dengan shot blasting yaitu penyemprotan permukaan logam dengan partikel-partikel kasar untuk menggosok, seperti leburan bauksit, butiran-butiran halus logam, silika, dll., yang disemprotkan ke permukaan logam dibawah udara tekan (pneumatic blasting).

Penggunaan lapisan pelindung logam dapat dilakukan dengan cara-cara clading, dipping, spraying, cementation, dan electro depotition.

1. Cladding Logam yang akan dilapisi (logam dasar) diletakkan diantara 2 lembar logam lapisan pelindung, kemudian seluruh lapisan logam ditekan (dipres). 2. Dipping Cara ini digunakan untuk lapisan pelindung logam atau aloy yang memiliki titik leleh yang rendah, seperti Zn, Sn, Pb, dll. Logam dasar yang akan dilapisi lapisan pelindung dicelup ke dalam bak berisi lapisan pelindung cair, ketebalan dari lapisan pelindung diatur dengan menekan sisa lapisan pelindung dengan pemutar (rollers).

3. SprayingAliran logam cair sebagai lapisan pelindung seperti Al, Zn, dll. disemprotkan pada permukaan logam yang dilindungi sebagai butiran atomisasi dengan menggunakan kompresor udara. Lapisan pelindung logam yang disemprotkan akan lebih berpori dibandingkan dengan cara pelapisan lainnya. Meskipun demikian hal ini tidak mengurangi kekuatan dari lapisan pelindung tersebut dalam hal melindungi logam dasar. 4. Cementation Pada proses ini lapisan pelindung dalam bentuk bubuk logam dilekatkan pada permukaan logam dasar dan dipanaskan pada temperatur yang cukup tinggi supaya terjadi difusi dari lapisan pelindung ke logam dasar. 5.Electro depositionElectro deposition merupakan metoda pelapisan logam yang paling banyak digunakan, dengan logam pelapis diantaranya adalah Au, Ag, Cu, Sn, Ni, Cd, Cr, Zn, dan Pb. Logam yang akan dilapisi dijadikan katoda dalam bak pelapis yang berisi ion-ion logam yang akan diendapkan. Anoda biasanya logam atau materi inert dengan konduktivitas listrik yang baik (grafit). Biasanya diupayakan supaya kecepatan pelarutan pada anoda dan kecepatan pengendapan pada katoda sama, supaya komposisi elektrolit tetap

Lapisan Pelindung Non Logam An Organik Lapisan pelindung anorganik terdiri atas surface or chemical conversion coating dan ceramic protective materials.

1. Surface or chemical conversion coatingSelain melindungi logam dasar dari korosi, pelapisan ini juga menyediakan permukaan yang ideal untuk pengecatan atau tindakan dekorasi lainnya. Secara komersial surface or chemical conversion coating digunakan untuk besi dan baja, Al dan aloy nya, dan Zn dan aloy nya.2. Ceramic protective materialsMateri ini inert secara kimia terhadap lingkungan yang korosif kecuali HF dan alkali, tahan terhadap oksidasi pada kenaikan temperatur, dan mempunyai sifat sebagai isolasi panas dan listrik

Lapisan Pelindung Non Logam Organik Tingkat melindungi dari lapisan pelindung organik seperti cat, vernis, lacquer, dan email, tergantung pada daya inert kimia terhadap lingkungan korosif, daya lekat pada permukaan, impermeabilitas (tidak bisa ditembus) terhadap stimulasi korosi, dan metoda penerapannya.

LAPIS KONVERSI DAN OKSIDA

1.AnodisasiMerupakan suatu proses pembentukan lapisan pada permukaan logam dengan cara mereaksikan atau mengkorosikan suatu logam (biasanya aluminium) dengan oksigen (02) yang diambil dari larutan elektrolit yang digunakan sebagai media sehingga terbentuk lapisan oksida. Proses anodizing memiliki prinsip yang hampir sama dengan pelapisan dengan cara listrik (electroplating), namun bedanya logam/material yang akan dioksidasi ditempatkan pada anoda (kutub positif) didalam larutan elektrolit. Perbedaan lainnya yaitu larutan elektrolit yang digunakan bersifat asam dengan penyearah arus bertipe DC dan berampere tinggi.

Proses anodisasiKeterangan :1. Anoda (bahan kerja)2.Katoda (penghantar)3.Elektrolit4.Sumber arus searah (DC)

Sebenarnya pada permukaan aluminium sebelum dilakukan anodisasi sudah memiliki lapisan oksida yang terbentuk akibat reaksi terhadap udara sekitar, namun tingkat ketebalan lapisan yang terbentuk masih sangat tipis sehingga untuk meningkatkannya diperlukan proses anodisasi. Adapun tujuan dari peningkatan ketebalan lapisan oksida yaitu untuk meningkatkan daya tahan aluminium terhadap korosi, meningkatkan kekerasan permukaan dan juga dapat meningkatkan adhesifitas sehingga lapisan yang ditempelkan dapat menempel lebih kuat karena terbentuk lapisan oksida yang berpori.

Hasil dari proses anodisasi dipengaruhi oleh beberapa faktor seperti suhu, rapat arus, voltase, waku proses, elektrolit yang digunakan dan lain-lain. Sehingga untuk menghasilkan produk yang sesuai dengan kebutuhan maka beberapa faktor tersebut harus dikendalikan. Oleh karena prosesanodisasi yang terbentuk dapat melindungi proses korosi padalogam alumuniun. Produk proses anodisasi mempunyai peranan yang penting dalam industrymanufaktur, sepertiindustry pesawat terbang, industry mesin, dan masihbanyak bagi industry yang memanfaatkan hasil proses anodisasi.

2. ChromatasiMerupakan proses pelapisan tambahan dengan cara kimia, dan mengalami proses kimia ini pada logam yang telah dilapis akan terbentuk lapisan baru yang tipis dan lebih tinggi ketahanan korosinya serta lapisan ini berwarna pelangi ataupun putih kebiru-biruan. Proses ini pada pelapisan seng biasanya dilakukan dengan mencelupkan benda kerja dalam larutan tersebut terdiri dari :- Asam sulfat (H2SO4) 5%- Potassium kromat (K2CrO3) 3%- AirLapisan yang akan di chromatasi harus mempunyai ketebalan yang tinggi supaya tidak rusak pada waktu pencelupan

3.Phospatasi (Parkerizing)Phosphating merupakan suatu proses pelapisan logam secara kimiawi. Pembentukan lapisan phospate berasal dari seng, besi maupun alumunium fosfat (berbentuk kristal) yang menempel dan melapisi permukaan part. Jumlah kristal phospat yang menempel pada permukaan plat (coating weight) dinyatakan dengan satuan miligram per meter persegi. Phosphating merupakan suatu perubahan dari permukaan logam menjadi permukaan baru yang mempunyai sifat-sifat non-metalik dan nonkonduktif. Setelah terbentuk lapisan fosfat, maka diperlukan pemanasan pada suhu tertentu yakni berkisar antara 150 - 180 C, sehingga phosphating menghasilkan kristal fosfat yang kecil-kecil dan rata. Pada suhu tersebut, air yang berada di lapisan fosfat akan menguap. Bila panas yang diberikan berlebihan (melebihi 200 C) kristal yang terbentuk

akan pecah, sehingga terjadi celah-celah yang akan menurunkan daya lekat cat dan menyebabkan timbulnya korosi. Secara umum kriteria yang perlu diperhatikan dari proses phosphating adalah ketahanan korosinya. Metode yang selalu digunakan pada pelapisan fosfat yaitu : pencelupan menggunakan urutan yang meliputi degreasing dan tahap phosphating, dan masingmasing tahap diatas dilakukan pencucian. Rentang waktu perlakuan yang diberikan yaitu dari 3 sampai 5 menit untuk lapisan seng fosfat yang tipis dan diatas 30 sampai dengan 60 menit untuk lapisan seng besi atau mangan fosfat yang tebal. Proses seng fosfat dipercepat dengan menggunakan power spray dan waktu proses dapat berkurang 1 atau kurang dari 1 menit. Selama bertahun-tahun, phosphating adalah salah satu teknik seni yang diakui untuk pra perawatan bagian beragam peralatan untuk industri otomotif, rekayasa dan banyak cabang industri lainnya. Phosphating yang bertujuan untuk mencapai:1. peningkatan adhesi lapisan coating;2. peningkatan perlindungan korosi;3. tidak ada gangguan di proses coating karena kegagalan pada permukaan;4. struktur lapisan homogen.

Proses ini biasanya digunakan untuk meningkatkan kekerasan permukaan komponen mesin perkakas seperti roda gigi, crankshaft, dan pons. Pada proses ini hal-hal yang harus diperhatikan adalah :1. Zona yang dipanaskan harus bersih dan bebas dari kerak.2. Keseimbangan campuran gas oksigen dengan asetilen untuk mendapatkan nyala netral dan stabil.3. Laju atau kecepatan pemanasan diusahakan tetap atau stabil4. Sebaiknya dilanjutkan dengan proses temper, untuk mengurangi kegetasan

Polishing bertujuan untuk mendapatkan permukaan logam yang halus dan mengkilat seperti kaca tanpa gores, memperoleh permukaan logam yang halus bebas goresan dan mengkilap seperti cermin.

Polishing bisa berarti dipoles. Pemolesan dibagi dua yaitu pemolesan kasar dan halus.

Pemolesan kasar menggunakan abrasive dalam range sekitar 30 - 3m, Pemolesan halus menggunakan abrasive sekitar 1m atau di bawahnya.Polishing

Ada 3 metode pemolesan antara lain yaitu sebagai berikut :

a. Pemolesan Elektrolit Kimia

Hubungan rapat arus & tegangan bervariasi untuk larutan elektrolit dan material yang berbeda dimana untuk tegangan, terbentuk lapisan tipis pada permukaan, dan hampir tidak ada arus yang lewat, maka terjadi proses etsa. Sedangkan pada tegangan tinggi terjadi proses pemolesan.

b. Pemolesan Kimia Mekanis

Merupakan kombinasi antara etsa kimia dan pemolesan mekanis yang dilakukan serentak di atas piringan halus. Partikel pemoles abrasif dicampur dengan larutan pengetsa yang umum digunakan.c. Pemolesan Elektro Mekanis (Metode Reinacher)

Merupakan kombinasi antara pemolesan elektrolit dan mekanis pada piring pemoles. Metode ini sangat baik untuk logam mulia, tembaga, kuningan, dan perunggu.

Secara sederhana, electroplating dapat diartikan sebagai proses pelapisan logam, dengan menggunakan bantuan arus listrik dan senyawa kimia tertentu guna memindahkan partikel logam pelapis ke material yang hendak dilapis.Pelapisan logam dapat berupa lapis seng (zink), galvanis, perak, emas, brass, tembaga, nikel dan krom. Penggunaan lapisan tersebut disesuaikan dengan kebutuhan dan kegunaan masing-masing material. Perbedaan utama dari pelapisan tersebut selain anoda yang digunakan, adalah larutan elektrolisisnya.

Proses electroplating mengubah sifat fisik, mekanik, dan sifat teknologi suatu material. Salah satu contoh perubahan fisik ketika material dilapis dengan nikel adalah bertambahnya daya tahan material tersebut terhadap korosi, serta bertambahnya kapasitas konduktifitasnya. Adapun dalam sifat mekanik, terjadi perubahan kekuatan tarik maupun tekan dari suatu material sesudah mengalami pelapisan dibandingkan sebelumnya.ELECTROPLATING

Tujuan pelapisan logam antara lain:

untuk meningkatkan sifat teknis/mekanis dari suatu logam.melindungi logam dari korosi, dan memperindah tampilan (decorative).

Anodizing adalah suatu proses melapisi permukaan suatu logam dengan suatu lapisan oksida anoda.

Tujuannya untuk mengurangi karatan.Proses anodizing juga digunakan untuk untuk melidungi Titanium dan Aluminium dari aus dan karatan.

Larutan elektrolit lain yang digunakan dalam oksida anoda:

1. Asam kromat2. Asam fosfat3. Asam oksalat4. Asam sulfonat5. Asam borak

Anodizing

Pada proses Anodizing benda dipasang pada kutub positif (anoda).

Pada anodizing terjadi proses oksidasi, benda dioksidasikan dengan aliran listrik sehingga benda akan terkikis dan terbentuk oksida logam yang dimasuki oleh zat warna.

Garam garam pada larutan elektrolit tereduksi di katode menjadi logam bebas yang melapisi benda tersebut.