Pengaruh Penggunaan Busi Elektroda Tembaga dan Iridium ...

Transcript of Pengaruh Penggunaan Busi Elektroda Tembaga dan Iridium ...

1

Pengaruh Penggunaan Busi Elektroda Tembaga dan Iridium Terhadap Unjuk Kerja Motor Bakar 4 Langkah Kapasitas 150 cc.

Oleh:

Wismanto Setyadi, ST,MT.

NID. 0317027101

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS NASIONAL

FAKULTAS TEKNIK DAN SAINS

JAKARTA - 2020

2

DAFTAR ISI Halaman Pengesahan i Abstrak iii Daftar Isi iv BAB I PENDAHULUAN

1.1 Latar Belakang 5 1.2 Permasalahan 5 1.3 Tujuan Penelitian 5 BAB II KAJIAN PUSTAKA

2.1 Tinjauan Umum 6

2.2 Konstruksi Busi 6

2.3 Jenis Busi 8 2.4 Perbandingan Udara Dan Bahan Bakar (AFR) 8 2.5 Torsi 11

2.6 Daya 11 2.7 Motor Bakar 12 2.8 Motor Bakar 4 Langkah 13 2.9 Daya P-V pada Siklus Otto 10

2.10 Parameter Unjuk Kerja Mesin 17

BAB III METODE PENELITIAN

3.1 Tata Kerja Penelitian 20

3.2 Analisa Unjuk Kerja Busi 21 BAB IV HASIL DAN PEMBAHASAN

4.1 Analisa Perbandingan Torsi Busi Standard dengan Iradium

22

4.2 Analisa Perbandingan Daya Busi standar denga Iridium 22 4.3 Analisa Perbandingan AFR Pada Penggunaan tiap jenis

busi 27

Bab V Kesimpulan 31 DAFTAR PUSTAKA 32

4

ABSTRAK

Unjuk kerja sebuah mesin otto 4 langkah sangat tergantung dari proses dan hasil

pembakaran bahan bakarnya. Bagian yang sangat penting dalam pembakaraan

adalah percikan bunga api yang dihasilkan dari busi atau spark plug. Untuk

mendapatkan gambaran pembakaran yang mendekati sempurna diperlukan spark

plug dengan kualitas baik.

Hasil dynojet dengan menggunakan busi standar atau elektroda tembaga di

dapatkan hasil maksimum dari torsi daya(Hp) dan perbandingan bahan bakar/AFR

yaitu torsi maksimum 10,2 (N.m) pada putaran mesin 5200 rpm, Daya (Hp)

maksimum 8,56 pada putaran mesin 7700 rpm, perbandingan udara dan bahan

bakar/AFR 16,45 pada putaran mesin 5620 rpm, hasil dynojet dengan

menggunakan jenis busi elektroda iridium di dapatkan hasil maksimal dari torsi,

daya(Hp) dan perbandingan udara dan bahan bakar/AFR yaitu torsi maksimum

10,03 (N.m) pada putaran mesin 5570 rpm, daya(Hp) maksimum 8,84 pada putaran

mesin 7480 rpm, perbandingan udara dan bahan bakar/AFR 19,00 pada putaran

mesin 5500 rpm, dari data hasil pengujian dan analisa dapat diketahui bahwa nilai

torsi dan daya optimal terjadi pada penggunaan busi jenis iridium.

Kata kunci : Busi Standar Dengan Busi Iridium, Dinamometer, Unjuk Kerja, Daya,

Torsi, AFR

5

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kendaraan bermotor berbahan bahan bakar bensin menggunakan busi

sebagai pemicu utama untuk penyalaan, yang terjadi pada logam

elektrodanya, sehingga proses pembakarannya dinamakan Spark Ignition

Engine (SIE). Busi merupakan salah satu komponen penting pada motor

bakar. Elektroda busi beroperasi pada kondisi temperatur dan tekanan yang

tinggi. Untuk mendapatkan kinerja pembakaran yang lebih baik, perbaikan

elektroda logam terus dikembangkan, namun permasalahan yang sering

terjadi adalah efektifitas dari varian elektroda logam tersebut terhadap

peningkatan performa mesin.

Untuk hal tersebut penulis mencoba untuk menganalisis pembakaran

menggunakan elektroda termbaga dan elektroda iridium untuk mengetahui

unjuk kerja motor bakar empat langkah kapasitas 150 CC.

1.2 Permasalahan

Untuk mendapatkan pengaruh pengguaan variasi elektroda logam

yang berbeda harus dilakukan pengujian secara real, dengan mengukur

parameter yang dapat digunakan untuk menganalisis unjuk kerja motor bakar

4 langkah yang akan diuji.

1.3 Tujuan

Tujuan dilakukannya penelitian ini adalah untuk mengetahui

perbandingan unjuk kerja dengan memprtimbangkan indikator torsi, daya,

dan air fuel ratio-AFR terhadap unjuk kerja motor bakar 4 langkah

menggunakan busi elektroda tembaga dan iridium.

6

BAB II

KAJIAN PUSTAKA

2.1 Tinjauan Umum

Busi merupakan komponen terpenting sistem pengapian pada proses

pembakaran siklus otto yang mana pada akhir langkah kompresi tekanan dan

tegangan tinggi pada coil pengapian menghasilkan percikan api pada kedua

ujung elektroda busi yang kemudian membakar campuran udara bahan bakar

dan menghasilkan tenaga untuk menggerakkan mesin. Tekanan pembakaran

sangat tinggi dan temperatur bisa mencapai lebih dari 2000 C menuntut busi

harus tahan terhadap panas dan getaran, dalam hal ini busi merupakan bagian

yang sangat penting untuk menentukan unjuk kerja mesin.

2.2 Kontruksi Busi

Bagian paling atas dari busi adalah terminal yang menghubungkan

kabel tegangan tinggi. Terminal ini berhubungan dengan elektroda tengah

yang biasanya terbuat dari campuran nikel agar tahan terhadap panas, dan

rata–rata mempunyai inti tembaga untuk membantu membuang panas. Pada

beberapa busi elektroda terbuat dari campuran perak, platina, paladium atau

emas, busi-busi ini dirancang untuk memberikan ketahanan terhadap erosi

yang lebih besar.

Gambar 2.1 Kontruksi Busi

7

Kontruksi busi terlihat pada Gambar 2.1dan bagiannya dijelaskan

sebagai berikut:

1. Terminal

Terminal berada di bagian atas busi (lihat gambar di atas), terminal

berfungsi untuk menghubungkan busi dengan kabel busi.

2. Insulator

Terbuat dari keramik atau bahan lain yang membungkus inti elektroda

yang ada di dalamnya, insulator juga berfungsi sebagai isolator terhadap

arus listrik yang mengalir di inti elektroda.

3. Ribs

Ribs adalah lekak-lekuk (seperti sirip dalam blok mesin) yang berfungsi

untuk menambah kemampuan insulator dari keramik. jika busi terdapat

ribs maka jarak antara inti elektroda dengan ground akan semakin jauh

dan hambatan inti besi dan ground semakin besar sehinggga tegangan

tidak melompat dari inti busi ke ground di sekitar busi berada

4. Insulator Tip

Insulator tip adalah ujung dari insulator. Insulator harus tahan terhadap

temperatur yang tinggi. Rata-rata insulator tahan hingga 650 derajat

celcius dan harus tahan dengan tegangan hingga 60.000 volt. Panjang

pendeknya insulator tip tergantung jenis busi apakah busi panas atau busi

dingin

5. Seal

Befungsi agar hasil pembakaran di ruang bakar tidak bocor dan keluar

melalui ulir busi.

6. Metal Case

Berfungsi untuk mengunci busi ke kepala silinder (cylinder head). Metal

case juga berfungsi sebagai penghantar panas yang baik agar panas dari

busi dapat di pindahkan ke tempat lain.

7. Center Electrode

Inti elektroda terhubung ke terminal kepala busi melalui konektor internal

yang terbungkus oleh keramik insulator (lihat gambar). Ujung elektroda

8

biasanya terbuat dari campuran tembaga besi, nikel, chromium dan lain

lain. Yang sering di gunakan adalah dari tembaga

8. Side Electrode

Elektroda samping atau ground terhubung dengan body atau bagian

ground kendaraan bermotor.

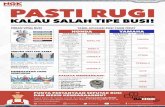

2.3 Jenis Busi

Seiring perkembangan teknologi motor yang semakin maju membutuhkan

busi untuk memicu terjadinya pembakaran didalam ruang bakar, berikut 4 jenis

busi:

1. Busi Standar

Busi ini adalah busi bawaan pabrik, ujung elektroda terbuat dari nikel dan diameternya rata-rata 2.5 mm. Jarak pakai busi standar dapat mencapai 20.000 Km.

2. Busi Platinum

Busi ini banyak di gunakan para pengendara yang menyukai tour/touring. Ujung elektroda terbuat dari nikel dan center electrode terbuat dari bahan platinum, jadi pengaruh panas ke metal platinum lebih sedikit. Diameter center electrode adalah mulai dari 0.6 mm hingga 0.8 mm. Jarak pakai busi platinum dapat mencapai 30.000 Km.

3. Busi Iridium

Busi iridium biasanya digunakan oleh motor besar 150 cc ke atas. Ciri dari busi iridium adalah ujung elektroda terbuat dari nikel dan center electroda terbuat dari iridium alloy berwarna platinum buram. Diameter center electroda antara 0.6 mm hingga 0.8 mm. Jarak pakai busi dapat mencapai 70.000 Km.

4. Busi Racing

Busi racing sudah jelas di pakai untuk para pembalap, hehe. Busi jenis ini harus tahan terhadap kompresi dan temperatur yang tinggi. Jarak pakai bui racing dapat mencapai 30.000 Km. Diameter center electroda seperti jarum yang runcing.

2.4 Perbandingan Udara Dan Bahan Bakar (AFR)

Untuk mengetahui apakah campuran bahan bakar yang masuk ke dalam ruang

bakar mempunyai ratio yang tepat kita bisa melihat kondisi motor di bagian ruang

bakar dan performa saat dinyalakan.

9

Campuran yang tepat akan menghasilkan pembakaran yang sempurna

sehingga busi berwarna merah bata dan kering, deposit karbon tidak banyak

terbentuk, putaran mesin stabil dan mesin mudah di start. Untuk mendapatkan hasil

yang tepat AFR ( Air Fuel Ratio ) disetting agar aliran udara yang masuk sesuai

dengan bahan bakar yang di injeksikan.

Secara teoritis untuk membakar bensin secara sempurna, ratio udara banding

bahan bakar yang tepat adalah 15:1.

Reaksi kimia

𝐶𝐶8𝐻𝐻18 + 𝑎𝑎(𝑂𝑂2 + 3.76𝑁𝑁2) → 𝑏𝑏𝐶𝐶𝑂𝑂2 + 𝑐𝑐𝐻𝐻2𝑂𝑂 + 𝑑𝑑𝑁𝑁2

𝐶𝐶8𝐻𝐻18 + 12,5(𝑂𝑂2 + 3.76𝑁𝑁2) → 8𝐶𝐶𝑂𝑂2 + 9𝐻𝐻2𝑂𝑂 + 47𝑁𝑁2

Bahan bakar udara berdasakan molar adalah

AF =12.5 + 12.5 (3.76)

1=

12.5(4.76)1

= 59.5 𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑎𝑎𝑎𝑎𝑎𝑎)𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑓𝑓𝑓𝑓𝑓𝑓𝑘𝑘)

AFR yang di nyatakan secara masal adalah

AF = �59,5𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑎𝑎𝑎𝑎𝑎𝑎)𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑓𝑓𝑓𝑓𝑓𝑓𝑘𝑘)

� �28.97 𝑘𝑘𝑘𝑘 (𝑎𝑎𝑎𝑎𝑎𝑎)

𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑎𝑎𝑎𝑎𝑎𝑎)

114.22 𝑘𝑘𝑘𝑘 (𝑓𝑓𝑓𝑓𝑓𝑓𝑘𝑘)𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑓𝑓𝑓𝑓𝑓𝑓𝑘𝑘)

� = 15.1 𝑘𝑘𝑘𝑘 (𝑎𝑎𝑎𝑎𝑎𝑎)

𝑘𝑘𝑘𝑘𝑘𝑘𝑘𝑘 (𝑓𝑓𝑓𝑓𝑓𝑓𝑘𝑘)

Berikut ini adalah perbandingan antara udara dan bahan bakar yang baik antara lain:

a. 12~13 : 1 adalah ratio yang menghasilkan tenaga yang paling besar

b. 15:1 adalah ratio yang memungkinkan pembakaran bensin secara sempurna

c. 16~17:1 adalah ratio untuk pemakaian bensin yang paling irit.

Secara umum AFR 14,7 : 1 adalah yang paling sempurna. Di bawah ini adalah

grafik perbandingan AFR ( Air Fuel Ratio ) terdapat pada gambar 2.2

10

Gambar 2.2 Grafik Perbandingan AFR (𝐴𝐴𝑎𝑎𝑎𝑎 𝐹𝐹𝑓𝑓𝑓𝑓𝑘𝑘 𝑅𝑅𝑎𝑎𝑅𝑅𝑎𝑎𝑘𝑘)9

( Sumber :www.diagram Stoichiometri.saft7.com

Penjelasan perbandingan AFR apabila AFR terlalu kurus yaitu :

a. Menyebabkan tenaga mesin menjadi sangat lemah

b. Menyebabkan terjadi nya detonasi

c. Mesin cepat panas

d. Sering terjadi misfire

AFR ideal di tandai pada warna hijau seperti pada gambar 2.2 dimana kondisi ini

paling sempurna.

AFR terlalu kaya/terlalu boros di tunjukan pada gambar yang berwana merah

sehingga menyebabkan hal sebagai berikut:

a. Bensin sangat boros

b. Asap knalpot berwarna hita

c. Sering terjadi misfire

d. Terjadi penumpukan kerak di ruang bakar

11

2.5 Torsi

Torsi adalah suatu gaya yang dibutuhkan untuk memutar suatu benda pada

titik porosnya. Keberadaan torsi ini memiliki arti yang begitu penting guna

menggerakan kendaraan bermotor mulai dari keadaan diam sampai bergerak atau

melaju. Besar kecilnya sebuah torsi yang ada pada mesin ini juga memiliki

pengaruh pada percepatan perubahan letak suatu kendaraan dari titik yang satu ke

titik yang lain. Adapun perumusannya adalah sebagai berikut :

T = F x r ….………………………………………....( 1 )

Dimana =

T = torsi (N.m)

F = gaya (N)

r = jarak benda ke pusat rotasi (m)

2.6 Daya (hp)

Daya merupakan hubungan kemampuan mesin untuk menghasilkan torsi

maksimal pada putaran tertentu . Daya menjelaskan besarnya output kerja mesin

yang berhubungan dengan waktu, atau rata – rata kerja yang dihasilkan.

Daya yang dihasilkan suatu mesin pada poros keluarannya disebut sebagai

daya poros atau bisa dikenal dengan Horse Power yang dapat dihitung berdasarkan

rumusan dan contoh penurunan rumus :

• Contoh Penurunan rumus dan contoh Perhitungan

Usaha = keliling x F x n………………………………...( 2 )

𝑓𝑓𝑢𝑢𝑎𝑎ℎ𝑎𝑎 = 𝑘𝑘𝑓𝑓𝑘𝑘𝑎𝑎𝑘𝑘𝑎𝑎𝑘𝑘𝑘𝑘 .𝐹𝐹.𝑘𝑘

𝑊𝑊 = 𝜋𝜋. 𝑑𝑑.𝐹𝐹.𝑘𝑘

𝑊𝑊 = 𝜋𝜋. 2 𝑎𝑎.𝐹𝐹.𝑘𝑘

𝑊𝑊 = 2 𝜋𝜋.𝑘𝑘.𝐹𝐹. 𝑎𝑎

𝑊𝑊 = 2 𝜋𝜋 .𝑘𝑘 .𝑇𝑇

• Penurunan Satuan Daya………………….……………( 3 )

𝑃𝑃 = 2 𝜋𝜋.𝑘𝑘

60.𝑇𝑇 =

𝑁𝑁𝑘𝑘𝑢𝑢

=𝐽𝐽𝑘𝑘𝑓𝑓𝑘𝑘𝑓𝑓𝑢𝑢

= 𝑊𝑊𝑎𝑎𝑅𝑅𝑅𝑅

12

𝐻𝐻𝑃𝑃 = 2𝜋𝜋 .𝑘𝑘 .𝑇𝑇60000

(𝐾𝐾𝑊𝑊)

Dimana :

HP = HOUSE POWER (KW)

n = Putaran mesin ( rpm/detik)

𝑇𝑇 = Torsi (N/m)

𝜋𝜋 = 3,14

2.7 Motor Bakar

Motor bakar adalah salah satu jenis mesin kalor yang mengubah energi kimia

menjadi energi panas atau termal serta di ubah menjadi energi mekanik. Energi

diperoleh dari proses pembakaran proses pembakaran juga mengubah energi

tersebut baik itu yang terjadi didalam maupun diluar mesin kalor.

Motor bakar torak menggunakan silindder tunggal atau beberapa silinder.

Salah satu fungsi torak disini adalah sebagai pendukung terjadinya pembakaran

pada motor bakar. Tenaga panas yang dihasilkan dari pembakaran diteruskan torak

kebatang torak, kemudian diteruskan keporos engkol yang mana poros engkol

nantinya akan diubah menjadi gerak putar. Motor bakar dapat diklasifikasikan

menjadi dua macam. Adapun klasifikasi motor bakar dapat dibedakan sebagai

berikut :

1. Mesin pembakaran dalam

Mesin pembakaran dalam atau sering disebut dengan Internal Combustion

Engine (ICE), yaitu dimana proses pembakaran bahan bakar terjadi didalam

mesin itu sendiri, sehingga panas dari hasil pembakaran langsung bisa diubah

menjadi tenaga mekanik.

2. Mesin pembakaran luar

Pada msin pembakaran luar atau yang sering disebut External Combustion

Engine (ECE) yaitu dmana proses pembakaran bahan bakar terjadi diluar mesin

itu, sehingga untuk melaksanakan pembakaran digunakan mesin tersendiri.

Panas dari hasil pembakaran bahan bakar tidak langsung diubah menjadi tenaga

gerak, tetapi terlebih dahulu melalui media penghantar, baru kemudian diubah

menjadi tenaga mekanik.

13

2.8 Motor Bakar Bensin 4 Langkah

Motor bakar 4 langkah adalah mesin pembakaran dalam, yang dalam satu kali

siklus pembakaran akan mengalami empat langkah piston yaitu yang meliputi

langkah hisap, kompresi, tenaga, dan langkah buang, yang secara keseluruhan

memerlukan dua putaran poros engkol per satu siklus pada mesin bensin, yang

dijelaskan sebagai berikut:

1. Langkah Hisap

Dalam langkah ini, campuran udara dan bahan bakar dihisap kedalam silinder.

Katup masuk dalam keadaan terbuka sedangkan katup buang dalam keadaan

tertutup. Waktu torak bergerak kebawah, menyebabkan ruang silinder menjadi

vakum, masuknya campuran udara dan bahan bakar kedalam silinder disebabkan

adanya tekanan udara luar, langkah hisap dapat di lihat pada gambar 2.3 :

Gambar 2.3 Langkah Hisap1

2. Langkah Kompresi

Dalam langkah ini, campuran udara dan bahan bakar dikompresikan. Katup hisap

dan katup buang tertutup. Waktu torak mulai naik dari titik mati bawah (TMB) ke

titik mati atas (TMA)campuran udara dan bahan bakar yang dihisap tadi

dikompresikan. Akibat nya tekanan dan temperaturnya menjadi naik, sehingga akan

mudah terbakar. Poros engkol berputar satu kali, ketika torak mencapai TMA.

Langkah kompresi di tunjukan pada gambar 2.4 :

14

Gambar 2.4 Langkah Kompresi2

3. Langkah Usaha

Dalam langkah ini, mesin menghasilkan tenaga untuk menggerkan kendaraan,

sesaat torak mencapai TMA pada saat langkah kompresi, busi mencapai loncatan

api pada campuran yang telah dikompresikan, dengan terjadinya pembakaran,

kekuatan dari tekanan gas pembakaran yang tinggi mendorong torak kebawah,

usaha ini yang menjadi tenaga mesin. Langkah usaha seperti pada gambar 2.5 :

Gambar 2.5 Langkah Usaha3

4. Langkah Buang

Dalam langkah ini, gas yang terbakar dibuang dari silinder, katup buang terbuka

dan katup hisap tertutup, torak bergerak dari TMB ke TMA mendorong gas bekas

keluar dari silinder.

15

Ketika torak mencapai TMA, akan mulai bergerak lagi untuk persiapan berikutnya,

yaitu langkah hisap. Poros engkol telah melakukan dua putaran penuh dalam satu

siklus terdiri dari empat langkah hisap, kompresi, usaha, buang, yang merupakan

dasar kerja daripada mesin empat langkah. Langkah buang seperti pada gambar 2.6

:

Gambar 2.6 Langkah Buang4

2.9 Diagram P-V Pada Siklus Otto

Pada siklus otto atau siklus volume konstan proses pembakaran terjadi

pada volume konstan. Adapun langkah dalam siklus otto yaitu gerakan piston

dari titik puncak TMA keposisi TMB dalam silinder. Diagram P-V siklus otto

dapat dilihaat pada gambar 2.7:

Gambar 2.7 Diagram P-V Siklus Otto5

16

Proses siklus otto sebagai berikut :

• Proses 1-2

Merupakan langkah kompresi dimana piston bergerak keatas lagi

menuju TMA setelah melakukan langkah hisap dengan posisi katup hisap

dan katup buang tertutup. Langkah ini akan menaikan tekanan pada ruang

bakar yang terisi campuran udara dan bahan bakar menjadi naik, proses

nya terjadi secara adiabatik.

• Proses 2-3

Merupakan proses pembakaran bahan bakar dimana proses ini

terjadi saat sebelum akhir dari proses kompresi. Campuran bahan bakar

dengan udara yang telah terkompresi mulai terbakar akibat percikan api

oleh busi. Akibat proses pembakaran ini maka tekanan dan temperatur

diruang bakar menjadi naik tinggi, proses nya terjadi secara isovolume.

• Proses 3-4

Merupakan langkah kerja dimana piston akan bergerak menuju

titik mati bawah akibat dari tekanan yang ditimbulkan oleh proses

pembakaran, pada langkah ini posisi katup hisap dan katup buang masih

dalam kondisi tertutup. Selama proses ekspansi ini tekanan dan

temperatur mulai turun, proses nya terjadi secara adiabatik.

• Proses 4-1

Merupakan langkah buang dimana pada akhir langkah kerja

piston, katup buang terbuka dan katup hisap tertutup dan piston bergerak

menuju ke TMA membuang gas pembakaran keluar dari silinder, proses

nya terjadi secara isovolume.

1. Proses Kompresi Adiabatis 𝑇𝑇2𝑇𝑇1

= 𝑎𝑎(𝑘𝑘−1) atau 𝑃𝑃2𝑃𝑃1

= 𝑎𝑎𝑘𝑘…………….…..( 4 )

2. Proses Pembakaran Isokhorik

𝑇𝑇3 = 𝑇𝑇2 + (𝐹𝐹.𝑄𝑄𝐶𝐶𝐶𝐶

) Atau P3 = P2.(𝑇𝑇3𝑇𝑇2

)……...( 5 )

3. Proses Ekspansi atau Langkah Kerja

17

𝑇𝑇4𝑇𝑇3

= 𝑎𝑎(1−𝑘𝑘) 𝑎𝑎𝑅𝑅𝑎𝑎𝑓𝑓 𝑃𝑃4𝑃𝑃3

= 𝑎𝑎(−𝑘𝑘)

4. Kerja Siklus

𝑊𝑊 = 𝐶𝐶𝐶𝐶[(𝑇𝑇3− 𝑇𝑇2) − (𝑇𝑇4− 𝑇𝑇1)]……….( 6 )

5. Tekanan Efektif Rata-Rata ( Mean Effective Pressure )

𝑝𝑝𝑘𝑘𝑓𝑓 = 𝑤𝑤(𝑣𝑣1−𝑣𝑣2)

…………………………….( 7 )

6. Daya Indikasi Motor

𝑃𝑃𝑓𝑓 = 𝑝𝑝𝑘𝑘𝑓𝑓.𝑘𝑘. 𝑎𝑎. (𝑉𝑉1− 𝑉𝑉2). 𝑧𝑧

Dimana parameter – parameternya adalah:

P = tekanan gas (Kg/𝑘𝑘3)

T = Temperatur suhu (K ;kelvin)

V = Volume gas (𝑘𝑘3)

Cv =Panas Jenis gas pada volume tetap (KJ/Kg)

K = Rasio panas jenis gas (Cp/Cv)

F = Rasio Bahan bakar atau udara

Q = Nilai panas bahan bakar (Kj/Kg)

W = Kerja ( Joule )

N = Putaran mesin per detik (rps)

I = Indeks pengali i=1 untuk 2 tak ,dan i = 0.5 untuk 4 tak

z = jumlah silinder

P = Daya ( Watt)

2.10 Parameter Unjuk Kerja Mesin

Dynamometer adalah alat untuk menghitung torsi dan daya maksimal pada

mesin dengan putaran mesin (rpm) tertentu, berdasarkan prinsip kerjanya,

dynamometer dibagi menjadi beberapa bagian, yaitu brake based dynamometer dan

inertia dynamometer, yang membedakan antara keduanya adalah pada media yang

digunakan untuk mengkalibrasi putaran roller dynamometer dengan putaran mesin,

yang nantinya dikalkulasi kedalam software, pada Inertia Dynamometer, gaya

inertia dari roller menjadi acuan dalam kalibrasi, roller seperti pada gambar 2.9 .

19

BAB III

METODE PENELITIAN

3.1 Tata Kerja

Tata kerja dalam melakukan pengujian busi untuk mengetahui performance

dari mesin yaitu dengan menguji busi dengan mengoperasikan mesin dan

mengujinya dengan menggunakan alat dynamometer, sedangkan detil peralatan

yang digunakan dalam pengujian ini antara lain :

a. Engine lgenkap dengan busi yang akan diuji, yaitu busi dengan elektroda

tembaga dan iridium

b. Air Fuel Ratio Sensor

c. Seperangkat alat lengkap Dynamometer

Metode pengujian dan analisa dalam penelitian terbagi menjadi beberapa

tahapan. Tahapan-tahapan penelitian tersebut, seperti diperlihatkan pada diagram

alir pada Gambar 3.1.

20

Mulai

Studi Literatur

Penyiapan peralatan dan bahan bahan pengujian

1. Identifikasi Masalah 2. Data-data yang diperlukan

Prosedur pengujian dan pengambilan data

Data memenuhi yang diperlukan?

Pengujian busi

Elektroda Tembaga

Pengujian busi

Elektroda Iridium

Analisa

Pembahasan

Kesimpulan

Selesai

Gambar.3.1. Diagram Alir Langkah pengujian

21

3.2 Analisa unjuk kerja Busi

Untuk mengetahui unjuk kerja busi dengan membandingkan unjuk

kerja busi elektode tembaga dengan iridium dengan indikasi torsi, daya, air

fuel rasio yang terjadi.

22

BAB IV

HASIL PENGUJIAN DAN PEMBAHASAN

4.1 Grafik Gabungan Terhadap Parameter Unjuk Kerja Mesin

Dengan melihat nilai-nilai parameter, dapat terlihat seberapa besar nilai

perbandingan tiap penggunaan jenis busi antara busi jenis standar dan busi jenis

iridium. Guna mempermudah analisa hasil data, maka disajikan dalam bentuk

grafik gabungan terlihat pada gambar 4.1,gambar 4.2, gambar 4.3.

4.1.1 Hasil Analisis Perbandingan Torsi Busi Standar Dengan Iridium

Torsi terhadap putaran pada penggunaan tiap jenis busi menunjukan bahwa

torsi maksimum sebesar 10,2 (N.m) pada putaran mesin (RPM) 5200 dengan

pengunaan busi jenis standar, sedangkan dengan penggunaan busi iridium

menghasilkan torsi maksimum sebesar 10,3 (N.m) pada putaran mesin (RPM) 5100

4.1.2 Hasil Analisis Perbandingan Daya Busi Standar Dengan Iridium

Daya terhadap putaran pada penggunaan tiap jenis busi menunjukan bahwa

daya (Hp) maksimum pada tiap jenis busi terjadi pada putaran mesin 8400 rpm pada

jenis busi standar, sedangka dengan penggunaan busi iridium menghasilkan daya

(Hp) maksimum sebesar 8600 rpm. itu disebabkan karena semakin tinggi daya yang

dihasilkan, selain itu besarnya daya juga bergantung pada nilai torsi. Besarnya daya

juga dapat dihitung menggunakan rumus :

Besarnya daya maksimal sebuah mesin, menentukan kemampuan top speed dari

mesin itu sendiri, dari grafik aya tersebut dapat terlihat bahwa hasil pengujian

dengan penggunaan busi jenis standar menghasilkan daya maksimal sebesar 8,566

Hp pada putaran mesin 8400 rpm, dan sedangkan pada hasil pengujian dengan

menggunakan busi jenis iridium menghasilkan daya 8,845 Hp pada putaran mesin

8600 rpm.

Pada penggunaan busi jenis iridium menghasilkan nilai daya maksimal yang

lebih besar jika dibandingkan pada penggunaan busi jenis standar, maka daya

maksimal yang dihasilkan pun menjadi lebih besar dari pada daya maksimal pada

penggunaan busi jenis standar.

25

Gambar 4. 1Grafik Torsi terhadap penggunaan tiap jenis busi iridium

0

1

2

3

4

5

6

7

8

9

10

11

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

2500

2600

2700

2800

2900

3000

3100

3200

3300

3400

3500

3600

3700

3800

3900

4000

4100

4200

4300

4400

4500

4600

4700

4800

4900

5000

5100

5200

5300

5400

5500

5600

5700

5800

5900

6000

6100

6200

6300

6400

6500

6600

6700

6800

6900

7000

7100

7200

7300

7400

7500

7600

7700

7800

7900

8000

8100

8200

8300

8400

8500

8600

8700

8800

8900

9000

9100

9200

9300

9400

9500

Tors

i (N

.m)

Putaran Mesin (RPM)

Busi Standar Busi Iridium

26

Gambar 4. 2Grafik daya terhadap penggunaan tiap jenis busi

0

1

2

3

4

5

6

7

8

9

10

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

2500

2600

2700

2800

2900

3000

3100

3200

3300

3400

3500

3600

3700

3800

3900

4000

4100

4200

4300

4400

4500

4600

4700

4800

4900

5000

5100

5200

5300

5400

5500

5600

5700

5800

5900

6000

6100

6200

6300

6400

6500

6600

6700

6800

6900

7000

7100

7200

7300

7400

7500

7600

7700

7800

7900

8000

8100

8200

8300

8400

8500

8600

8700

8800

8900

9000

9100

9200

9300

9400

9500

Day

a (H

p)

Putaran Mesin (RPM)

Daya Pada Penggunaan Busi Standar

Busi Standar Busi Iridium

27

4.1.3 Analisa Perbandingan AFR Pada Penggunaan tiap jenis busi

Nilai perbandingan udara dan bahan bakar/AFR pada penggunaan tiap jenis

busi terlihat pada gambar 4.3

Bila kita perhatikan gambar 4.3 grafik AFR terhadap penggunaan tiap jenis

busi, maka perbandingan ini tidak terlepas dari kecepatan putaran mesin. Semakin

kecil angka AFR maka akan semakin besar pemakaian bahan bakar dan semakin

besar angka AFR maka akan semakin kecil/sedikit dalam pemakaian bahan bakar.

Secara garis besar pada penggunaan seluruh jenis busi, pada grafik tersebut

menunjukan bahwa perbandingan AFR yang paling efisien terjadi pada putaran

mesin 1500 - 1600 rpm dengan nilai AFR sekitar 16,21 – 16,45 Dari data hasil

pengujian terlihat perbandingan udara bahan bakar/ AFR yang lebih optimal adalah

pada penggunaan busi jenis iridium, karena pada putaran mesin 1600-1700 rpm

dengan nilai AFR yang lebih besar atau bahan bakar yang lebih sedikit yaitu 17,66

– 17,32 dan dapat menghasilkan torsi yang lebih besar. Secara keseluruhan dari data

hasil pengujian untuk tiap jenis busi memberikan pengaruh yang berbeda-beda

terhadap kemampuan sebuah mesin, itu disebabkan karena adanya perbedaan

karakteristik pada tiap jenis busi yang digunakan,

28

Gambar 4. 3Grafik AFR terhadap penggunaan tiap jenis busi

0

2

4

6

8

10

12

14

16

18

20

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

2500

2600

2700

2800

2900

3000

3100

3200

3300

3400

3500

3600

3700

3800

3900

4000

4100

4200

4300

4400

4500

4600

4700

4800

4900

5000

5100

5200

5300

5400

5500

5600

5700

5800

5900

6000

6100

6200

6300

6400

6500

6600

6700

6800

6900

7000

7100

7200

7300

7400

7500

7600

7700

7800

7900

8000

8100

8200

8300

8400

8500

8600

8700

8800

8900

9000

9100

9200

9300

9400

9500

AFR

Putaran Mesin (RPM)

AFR Pada Penggunaan Busi Standar

Busi Standar Busi Iridium

31

BAB V

KESIMPULAN

5.1 Kesimpulan

Dari hasil pengujian dynotset dengan menggunakan busi standar dan

busi iridium pada motor 150 cc dengan sistem injeksi di dapat beberapa

kesimpulan di antara nya yaitu :

1. Hasil dynotest dengan menggunakan busi standar di dapatkan hasil

maksimum dari torsi daya(Hp) dan perbandingan bahan bakar/AFR

yaitu sebagai berikut :

a. Torsi maksimum 10,2 (N.m) pada putaran mesin 5200 rpm.

b. Daya(Hp) maksimum 8,566 pada putaran mesin 8400 rpm.

c. Perbandingan udara dan bahan bakar/AFR 16,45 pada putaran

mesin 1600 rpm.

2. Hasil dynotest dengan menggunakan jenis busi iridium di dapatkan

hasil maksimal dari torsi, daya(Hp) dan perbandingan udara dan bahan

bakar/AFR yaitu sebagai berikut :

a. Torsi maksimum 10,3 (N.m) pada putaran mesin 5100 rpm.

b. Daya(Hp) maksimum 8,845 pada putaran mesin 8600 rpm.

c. Perbandingan udara dan bahan bakar/AFR 17,66 pada putaran

mesin 1600 rpm.

3. Dari data hasil pengujian dan analisa dapat diketahui bahwa nilai torsi

dan daya optimal terjadi pada penggunaan busi jenis iridium, hal ini

disebabkan karena penyalaan percikan bunga api pada pembakaran

campuran udara dan bahan bakar yang terjadi di ruang bakar cenderung

menjadi lebih baik, sehingga torsi dan daya yang dihasilkan pun lebih

tinggi.

4. Berdasarkan dari data hasil pengujian terlihat perbandingan udara dan

bahan bakar /AFR yang lebih optimal adalah pada penggunaan busi

jenis iridium dibandingkan jenis busi standar yaitu sebesar 1,21% .

Perbedaan dari torsi tidak terlalu signifikan, dibandingan dengan

32

5. daya(Hp) dan ada perubahan putaran mesin (rpm) pada awal mesin

menyala.

6. Dari hasil tersebut dapat dikatakan penggunaan busi jenis iridium lebih

layak digunakan disamping menaikan daya dan rpm penggunaan busi

jenis iridium lebih tahan lama dibandingan dengan jenis busi standar,

meskipun harga busi jenis iridium lebih mahal.

33

DAFTAR PUSTAKA

1. Aris munandar, Wiranto. Penggerak Mula Motor Bakar Torak. Penerbit

ITB. Edisi 5 1998. Bandung

2. Hidayat, W ., 2012 “ Motor Bensin Modern” , Penerbit Rineka Cipta

3. Sungkono kawano D, 2011 Motor Bakar Torak Surabaya ITS Pres.

4. Hidayat, Wahyu. 2012. Motor Bensin Modern. Jakarta: PT . Rineka Cipta

5. Jalius Jama, Wagino. Teknik Sepeda Motor Jilid 1 dan 2. Penerbit

Direktorat Pembinaan Sekolah menengah Kejuruan, Jakarta, 2008.

6. Jalius Jama, Wagino. 2008. Teknik sepeda Motor Jilid 3 untuk SMK.

Jakarta: Direktorat Pembinaan Sekolah Menengah Kejuruan.

7. NGK SPARK PLUG & DIESEL GLOW PLUG CATALOGUE. 2012 :

NGK Spark Plugs (UK) Limited.

8. http://www.land-and-sea.com/_selector/motorcycle/chassis/13/Inertia/057-

650-1K_specifications.htm, perangkat Sensor Air Fuel Ratio