penepungan (singkong)

-

Upload

deean-hardy -

Category

Documents

-

view

368 -

download

9

Transcript of penepungan (singkong)

TEKNOLOGI PENGOLAHAN PANGAN II

Teknologi Pengolahan Pangan II

Pengeringan dan Penepungan Buah dan Sayur Tepung Singkong

TEKNOLOGI PENGOLAHAN PANGAN II

PENGERINGAN DAN PENEPUNGAN

TEPUNG SINGKONG

(Manihot esculenta)

INTISARI

Singkong, yang juga dikenal sebagai ketela pohon atau ubi kayu, dalam bahasa inggris bernama cassava, adalah pohon dari famili Euphorbiaceae dan merupakan tanaman tahunan di negara tropis dan subtropis sebagai makanan pokok penghasil karbohidrat.

Tepung singkong adalah tepung yang diperoleh dari umbi ubi kayu (Manihot esculenta), melalui penepungan dengan mengindahkan ketentuan-ketentuan keamanan pangan.

Tujuan dari percobaan pengeringan dan penepungan adalah untuk memperpanjang umur simpan bahan pangan dan lebih mengawetkan bahan pangan.

Prinsip dari percobaan pengeringan dan penepungan adalah berdasarkan penguapan air pada bahan sampai batas dimana mikroorganisme tidak tumbuh lagi, dengan kadar air 5% dan dilanjutkan dengan proses reduksi sampai berukuran 100 mesh sehingga bahan berbentuk tepung.

Hasil yang didapat setelah melakukan pengamatan dan percobaan pada praktikum Teknologi Pengolahan Pangan II pengeringan dan penepungan antara lain, berdasarkan pembuatan tepung singkong didapatkan bahwa berat singkong sebesar 325 gram, diperoleh produk tepung sebesar 70 gram dengan presentase sebesar 21,5385 %.

PENDAHULUAN

Latar Belakang

Serealia dan umbi-umbian banyak tumbuh di Indonesia. Produksi serealis terutama beras sebagai bahan pokok dan umbi-umbian cukup tinggi. Begitu pula dengan bertambahnya penduduk, kebutuhan akan serealis dan umbi-umbian sebagai sumber energi pun terus meningkat. Tanaman dengan kadar karbohidrat tinggi seperti halnya serealia dan umbi-umbian pada umumnya tahan terhadap suhu tinggi. Serealia dan umbi-umbian sering dihidangkan dalam bentuk segar, rebusan atau kukusan, hal ini tergantung dari selera.

Usaha penganekaragaman pangan sangat penting artinya sebagai usaha untuk mengatasi masalah ketergantungan pada satu bahan pangan pokok saja. Misalnya dengan mengolah umbi-umbian menjadi berbagai bentuk awetan yang mempunyai rasa khas dan tahan lama disimpan. Bentuk olahan tersebut berupa tepung, gaplek, tapai, keripik dan lainya. Hal ini sesuai dengan program pemerintah khususnya dalam mengatasi masalah kebutuhan bahan pangan, terutama non-beras.

Ubi kayu merupakan salah satu jenis makanan yang mampu menunjang program perbaikan gizi masyarakat. Ubi kayu atau singkong merupakan salah satu komoditi tanaman pangan yang secara tradisional telah lama dibudidayakan petani. Di Indonesia, ubi kayu mempunyai arti ekonomi terpenting dibandingkan dengan jenis umbi-umbian lainnya. Ubi kayu mempunyai peranan penting sebagai penghasil bahan pangan karbohidrat, substitusi karbohidrat beras dalam upaya memenuhi ketersediaan bahan pangan melalui diversifikasi konsumsi bahan non beras dan memepertahankan konsumsi pangan (Anonim, 2006).

Ubi kayu mempunyai sifat rowa (volumeous) dan daya simpan yang pendek yang disebabkan oleh kadar air yang tinggi. Untuk persediaan bahan pangan sampai saat ini umumnya petani menyimpan dalam bentuk gaplek, yang biasanya proses pembuatannya masih kurang bersih dan hasilnya kurang kering, sehingga gaplek mempunyai penampilan kurang menarik dan ketahanan simpannya pendek, selama 3 bulan sudah terjadi serangan hama. Pengolahan ubi kayu untuk pemenuhan kebutuhan pangan di daerah pusat produksi, selama ini masih pengolahan dalam bentuk segar yang mengharuskan segera untuk dikonsumsi, seperti ubi rebus/kukus, goreng, getuk dan lain-lain, meskipun ada beberapa hasil olahan kering yang mempunyai masa jual panjang seperti alen-alen, miler, kerupuk tette dan lain-lain.

Salah satu cara yang digunakan untuk menghindari berbagai kerusakan dan untuk memperpanjang masa simpan adalah dengan cara pengeringan dan penepungan.

Pengeringan merupakan metode pengawetan bahan pangan dengan menurunkan kadar air. Secara tradisional, bahan pangan dikeringkan dengan sinar matahari tetapi saat ini beberapa bahan pangan didehidrasi di bawah kondisi pengeringan yang terkendali dengan menggunakan aneka ragam metoda pengeringan (Buckle, 1987).

Tepung merupakan bahan pangan yang awet disimpan dan bersifat luwes untuk diolah menjadi berbagai jenis produk makanan. Secara komersial bentuk tepung mempunyai prospek yang baik untuk dikembangkan dalam sistem agroindustri Oleh karena itu perlu dilakukan perakitan teknologi pengolahan tepung ubi kayu atau singkong (Damardjati, et al., 1993).

Tujuan Percobaan

Tujuan dari percobaan ini adalah untuk memperpanjang umur simpan bahan pangan dan lebih mengawetkan bahan pangan.

Prinsip Percobaan

Prinsip dari percobaan ini berdasarkan penguapan air pada bahan sampai batas dimana mikroorganisme tidak tumbuh lagi dengan kadar air 5% dan dilanjutkan dengan proses reduksi sampai berukuran 100 mesh sehingga bahan berbentuk tepung.

TINJAUAN PUSTAKA

Ubi Kayu (Singkong)

Singkong, yang juga dikenal sebagai ketela pohon atau ubi kayu, dalam bahasa inggris bernama cassava, adalah pohon dari famili Euphorbiaceae dan merupakan tanaman tahunan di negara tropis dan subtropis sebagai makanan pokok penghasil karbohidrat (Anonim, 2006).

Singkong atau ubi kayu berasal dari Brazil, Amerika Selatan, yang menyebar ke Asia pada awal abad ke-17 dibawa oleh pedagang Spanyol dari Mexico ke Philipina. Kemudian menyebar ke Asia Tenggara, termasuk Indonesia. Ubi kayu merupakan makanan pokok di beberapa negara Afrika (Somantri, 2006).

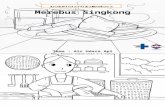

Gambar 1. Singkong atau Ubi Kayu

Produksi singkong dunia diperkirakan mencapai 184 juta ton pada tahun 2002. Sebagian besar produksi dihasilkan di Afrika 99,1 juta ton dan 33,2 juta ton di Amerika Latin dan Kepulauan Karibia (Anonim, 2006).

Di samping sebagai bahan makanan, ubikayu juga dapat digunakan sebagai bahan baku industri dan pakan ternak. Ubi kayu mengandung air sekitar 60%, pati (25-35%), protein, mineral, serat, kalsium, dan fosfat. Ubi kayu merupakan sumber energi yang lebih tinggi dibanding padi, jagung, ubi jalar, dan sorgum (Somantri, 2006).

Ubi kayu berbentuk seperti silinder yang ujungnya mengecil dengan diameter rata-rata sekitar 25 cm dan panjang sekitar 2030 cm. Ubi kayu biasanya diperdagangkan dalam bentuk masih berkulit. Umbinya mempunyai kulit yang terdiri dari dua lapis yaitu kulit luar dan kulit dalam. Daging umbi berwarna putih atau kuning. Dibagian tengah daging umbi terdapat suatu jaringan yang tersusun dari serat. Antara kulit dalam dan daging umbi terdapat lapisan kambium (Muchtadi, 1992).

Singkong tidak tahan lama meskipun ditempatkan di lemari pendingin. Singkong merupakan sumber energi yang kaya karbohidrat, namun miskin protein. Sumber protein yang bagus justru terdapat pada daun singkong karena mengandung amino acid methionine (Anonim, 2006).

Pada proses pengelohan tepung singkong, limbah yang dihasilkan berupa limbah padat (kulit singkong). Limbah ini mempunyai beberapa kegunaan bila diolah kembali. Kulit singkong dapat dimanfaatkan untuk pakan ternak (Anonim, 2000).

Ubi kayu mengandung HCN yang terdapat di dalam umbi, dan daunnya. Untuk keperluan makanan dan pakan ternak digunakan ubi kayu yang kadar HCN-nya rendah (kurang dari 50 ppm). Sedangkan untuk bahan industri digunakan ubi kayu yang berkadar HCN tinggi (Somantri, 2006).

Ubi kayu mengandung racun yang disebut asam sianida (HCN). Berdasarkan kandungan asam sianidanya, ubi kayu dapat digolongkan menjadi empat yaitu : (a) golongan yang tidak beracun, mengandung HCN 50 mg/kg umbi segar yang telah diparut, (b) beracun sedikit, mengandung HCN antara 50 dan 80 mg/kg, (c) beracun, mengandung HCN antara 80 dan 100 mg/kg, dan (d) sangat beracun, mengandung HCN lebih besar dari 100 mg/kg.

Ubi kayu yang tidak beracun dikenal sebagai ubi kayu yang manis. Sedangkan ubi kayu yang beracun disebut ubi kayu yang pahit. Beberapa varietas ubi kayu manis misalnya Valenca. Gading, dan W 78, sedangkan varietas SPP, Muara, Bogor, dan W-236 termasuk ubi pahit (Muchtadi, 1992).

Ubi kayu segar banyak mengandung air dan pati. Komposisi kimia ubi kayu selengkapnya dapat dilihat pada Tabel 1. di bawah ini.

Tabel 1. Komposisi kimia ubi kayu per 100 gram bahan

Komponen

Singkong putih

Singkong kuning

Energi (Kal)

Protein (g)

Lemak (g)

Karbohidrat (g)

Ca (mg)

Phosphor (mg)

Besi (mg)

Vit. A (SI)

Vit. B (mg)

Vit. C (mg)

Air (g)

Bagian dapat dimakan (g)

146

1.2

0.3

34.7

33

40

0.7

0

0.06

30

62.5

75

157

0.8

0.3

37.9

33

40

0.7

385

0.06

30

60

75

(Sumber : Muchtadi, 1992)

Pada dasarnya olahan singkong dalam industri dapat digolongkan menjadi tiga yaitu hasil fermentasi singkong (tape/peuyem), singkong yang dikeringkan (gaplek) dan tepung singkong atau tepung tapioka. Dari ketiga jenis olahan singkong tersebut, akan dibahas proses teknologi industri menengah/kecil tepung tapioka. Tepung tapioka digunakan dalam industri makanan atau pakan ternak, dekstrin, glukosa (gula). Dekstrin digunakan dalam industri tekstil, industri farmasi, industri perekat sebagai extender kayu lapis atau industri lain. Sedangkan glukosa digunakan dalam industri makanan, dan industri kimia seperti etanol, dan senyawa organik lainnya (Anonim, 2000).

Singkong dapat beradaptasi secara luas di daerah yang beriklim tropis. Di Indonesia, tanaman singkong dapat tumbuh dan berproduksi di daerah dataran rendah sampai dataran tinggi, dari ketinggian 10.000 sampai 1.500 meter di atas permukaan laut. Singkong sangat cocok dikembangkan di lahan- lahan marjinal, kurang subur, dan kurang sumber air (Khudori, 1994).

Lahan semacam ini jumlahnya puluhan juta ha di luar Jawa. Jadi, lahan budidaya singkong tidak akan berkompetisi dengan padi. Usaha tani singkong ini akan bisa menyerap pengangguran. Dengan penerapan teknologi, usaha tani singkong akan menambah tenaga kerja 110 - 125 hari kerja orang (HKO) per ha per tahun. Sebuah sentra produksi singkong seluas 1.088.066 ha akan memerlukan 128 juta HKO atau 16 juta tenaga kerja setahun. Penambahan ini amat bermanfaat untuk mengurangi pengangguran di pedesaan.

Untuk menjadikan singkong menjadi pangan nasional yang bergengsi dan ditanam para petani, perlu dilakukan serangkaian langkah. Perencanaan produksi secara menyeluruh sejak hulu hingga hilir. Tingkat kebutuhan dan permintaan konsumen singkong, baik varietas, kualitas, maupun kuantitas, harus diperhatikan (Khudori, 1994).

Na2CO3 (Natrium karbonat)

Natrium karbonat atau yang lebih dikenal dengan sebutan soda abu merupakan suatu serbuk amorf putih yang membentuk agregat di udara terbuka. Soda abu yang mempunyai beberapa nama tersebut memiliki titik lebur = 8600C; T transisi = 4500C. Kelarutannya per 100 gram H2O adalah pada 200C (fase padat Na2CO3.10H2O) = 21,58 gram; pada 350C (fase padat Na2CO3.7H2O) = 49,25 gram; pada 750C (fase padat Na2CO3.H2O) = 45,88 gram.

Natrium karbonat dibuat melalui proses solvay (soda amina). Dan dalam keadaan murni bisa didapatkan lewat metode Shurmann dan Clusius, dengan bahan alkali klorida murni. Garam tersebut diubah menjadi nitratnya dengan HNO3 berlebih dalam tabung pirex. Lalu diberi oksalat kristal (dalam jumlah 4 kali lipat) kemudian dikalsinasi menjadi karbonat murni.

Natrium karbonat banyak digunakan untuk membuat NaOH. Selain itu juga untuk analisis volumetri buat standarisasi asam-asam kuat, untuk pembuatan kaca, sabun, pembuat kertas, pelunak air dan pemurnian (Arsyad, 2001).

Natrirum karbonat merupakan bagian terbesar sumber karbonat dengan kelarutan yang sangat baik dalam air, non higroskopis serta tersedia secara komersil mulai dari bentuk bubuk sampai granular. Natrium karbonat mampu menghasilkan 52% karbondioksida. Natrium karbonat yang dipasarkan umumnya mengikuti spesifikasi yang bebas dari kotoran atau zat-zat yang tidak larut lainnya dan tidak mengandung mineral yang larut atau zat organik dalam jumlah yang membahayakan konsumen. Berat jenis soda abu gembur harus berada antara 0,5 - 0,8 gr/mL atau antara 500 - 800 kg/m3. Berat jenis soda abu padat (0,9 - 1,1) gr/mL atau (900 - 1100) kg/m3. Bahan yang dijual harus mengandung Natrium Karbonat (Na2CO3) tidak kurang dari 99% berat atau ekivalen Natrium Oksida (Na2O)>57,9% berat. Kandungan bahan tidak larut < 0,05% berat (Anonim, 2006).

Pemberian karbonat dapat dilakukan melalui pengasapan atau pembakaran karbon, semprotan larutan dan perendaman selama atau sesudah blanching. Masalah yang dihadapi didalam penggunaan karbonat pada bahan makanan selain rasa dan bau yang tidak enak bila karbonat terlalu banyak ditambahkan juga ditemukan bahwa orang-orang yang sensitif terhadap karbonat, antara lain reaksi asmatik (sesak nafas) dan alergi. Bagi manusia normal penggunaan karbonat sampai dosis 300.000 ppm tidak akan membahayakan, namun penggunaannya harus hati-hati dan disesuaikan dengan ketentuan Departemen Kesehatan RI (1979), yaitu tidak melebihi 200.000 ppm.

Na2CO3 merupakan salah satu bahan tambahan makanan yang cukup efektif dan sering digunakan untuk mempertahankan mutu dan mengawetkan produk yang dihasilkan selama pengolahan dan penyimpanan, baik untuk buah-buahan maupun sayuran.

Air

Air merupakan bahan yang sangat penting bagi kehidupan umat manusia dan fungsinya tidak pernah dapat digantikan oleh senyawa lain. Air juga merupakan komponen penting dalam bahan makanan karena air dapat mempengaruhi penampakan, tekstur serta cita rasa makanan kita. Bahkan dalam bahan makanan yang kering sekalipun, seperti buah kering, tepung, serta biji-bijian, tekandung dalam jumlah tertentu.

Semua bahan makanan mengandung air dalam jumlah yang berbeda-beda, baik itu bahan makanan hewani maupun nabati. Air berperan sebagai pembawa zat-zat makanan dan sisa-sisa metabolisme, sebagai media reaksi yang menstabilkan pembentukan biopolimer, dan sebagainya.

Bahan pangan kita baik yang berupa buah, sayuran, daging, maupun susu, telah banyak berjasa dalam memenuhi kebutuhan air manusia. Kandungan air dalam bahan makanan ikut menentukan acceptability, kesegaran, dan daya tahan bahan itu. Selain merupakan bagian dari suatu bahan makanan, air merupakan pencuci yang baik bagi bahan makanan tersebut atau alat-alat yang digunakan dalam pengolahnnya. Sebagian besar dari perubahan-perubahan bahan makanan terjadi dalam media air yang ditambahkan atau yang berasal dari bahan itu sendiri (Winarno, 1992).

Air yang digunakan untuk keperluan industri pangan pada umumnya dipersyaratkan sebagai air minum. Jadi, syarat yang berlaku untuk air minum berlaku juga untuk air dalam proses pengolahan tepung, yaitu tidak berwarna, tidak berbau, jernih, tidak berasa dan tidak mengganggu kesehatan tubuh (Winarno, 1992).

Sumber air dapat digolongkan menjadi dua yaitu : air permukaan (run-off water) misalnya air danau, sungai, bendungan, air hujan, dan air dalam tanah misalnya sumur dan artesis. Dipandang dari kandungan bahan organiknya, jumlah mikrobanya dan kandungan mineralnya, air yang berasal dari daerah permukaan dan dari dalam tanah dapat berbeda.

Blanching

Blanching merupakan suatu proses awal yang dilakukan dalam pengawetan makanan atau bahan pangan setelah pembersihan dan pencucian. Blanchimng dapat dilakukan dengan air panas atau uap panas.

Blanching dipergunakan untuk menginaktifkan enzim pada suatu sayuran dan buah-buahan sebelum di proses lebih lanjut, sehingga proses blanching hanya digunakan untuk perlakuan awal di dalam persiapan bahan baku sebelum dilakukan proses sterilisasi, pengeringan, peeling (pengupasan), sehingga dapat menghemat konsumsi energi, ruang, dan biaya peralatan. Faktor-faktor yang mempengaruhi waktu blanching:

Tipe dari buah-buahan dan sayuranBesarnya ukuran potongan makananTemperatur blanchingMetode Pemanasan

Blanching dapat digunakan menjadi dua metode, yaitu dengan menggunakan bak air panas dan dengan menggunakan uap panas (Fellows, 1990).

Menurut Woodroof (1982), blanching berfungsi untuk menghentikan semua proses kehidupan dan mengurangi kontaminasi awal, inaktivasi enzim yang menyebabkan perubahan warna, flavor dan aroma.

Blanching dapat melunakkan jaringan untuk menolong pengemasan dan proses vakum, membuat warna menjadi cerah dan menghilangkan flavor yang tidak disukai pada jenis bahan pangan tertentu. Blanching dapat dilakukan pada suhu 650 C 820 C (Dewayanti, 1987).

Tepung

Tepung merupakan salah satu produk hasil pengolahan dengan menggunakan proses pengeringan sebelum atau sesudah bahan tersebut dihancurkan. Proses pembuatan tepung pada umumnya bertujuan untuk mengatasi berbagai jenis kerusakan yang sering terjadi sewaktu bahan tersebut masih dalam keadaan segar. Selain itu bahan pangan yang berbentuk tepung lebih efisien dan efektif dalam hal pengemasan dan transportasinya, karena volume bahannya menjadi lebih kecil dan dapat memperpanjang masa simpannya (Winarno, 1992).

Standar ukuran partikel bahan yang berbentuk tepung yaitu 100 mesh, sedangkan untuk ukuran partikel bahan yang berbentuk serbuk atau bubuk yaitu berkisar antara 60-80 mesh. Proses pengeringan adalah salah satu proses yang sangat penting dalam pembuatan tepung, bahkan kadang-kadang dapat menentukan kualitas yang dihasilkannya. Kadar air yang masih tinggi pada produk tepung adalah merupakan penyebab utama terjadinya proses kerusakan pada tepung. Hal ini dapat diketahui dengan bersatunya partikel antara butiran tepung yang ditandai dengan terjadinya poses penggumpalan. Kadar air yang sesuai untuk tepung yaitu berkisar antara 4 11 % (Dep.Kes.RI., 1989).

Pemanfaatan Tepung Singkong

Usaha penganekaragaman pangan sangat penting artinya sebagai usaha untuk mengatasi masalah ketergantungan pada satu bahan pokok saja. Misalnya dengan mengolah serealia dan umbi-umbian menjadi berbagai bentuk awetan yang mempunyai rasa khas dan tahan lama disimpan. Bentuk olahan tersebut berupa tepung, gaplek, tapai, keripik dan lainnya.

Tepung singkong dibuat dari singkong atau cassava. Sangat sedikit mengandung protein dan gluten-free sehingga cocok untuk orang yang memiliki masalah Coeliac (semacam gluten-intolerance). Untuk kue kering bisa saling menggantikan dengan Tepung Sagu maupun Tepung Ararut. Kue kering yang terkenal dan terbuat dari ketiga jenis tepung ini adalah "Kue Semprit".

Tepung singkong dapat digunakan dalam pembuatan tepung campuran (composite flour), yakni tepung campuran antara tepung singkong dan tepung terigu. Tepung campuran tersebut bisa digunakan dalam pembuatan roti, kue, mi, atau produk-produk makanan ringan lain. Bahkan, tepung campuran dengan tingkat substitusi rendah (10 persen) bisa digunakan untuk bahan pembuatan roti dan kue-kue kering dengan mutu, rasa, tekstur, dan kenampakan yang setara dengan roti atau kue-kue kering dari terigu murni.

Pemanfaatan tepung singkong diharapkan akan dapat menjadi bahan substitusi tapioka atau tepung terigu dalam berbagai bentuk hasil olahan. Adapun hasil olahan dari tepung singkong adalah sebagai berikut:

a. Tiwul instan

Tiwul dengan bahan tepung singkong ditambah tepung kedelai 15%, atau tepung kacang hijau 20%, kandungan protein meningkat dari 1,65% menjadi 7,31 dan 6,9%. Pengemasan tiwul yang baik dengan kadar air 9-10% akan mempunyai daya simpan lama, selama satu tahun lebih belum menunjukkan perubahan sifat fisik dan kimianya.

b. Kue basah dan kering

Untuk pembuatan kue, tepung singkong dapat dimanfaatkan sebagai bahan baku atau sebagai substitusi tepung terigu dengan hasil tampilan warna, aroma, tekstur dan rasa yang tidak berbeda dengan apabila seluruhnya menggunakan tepung terigu.

c. Kerupuk

Kerupuk dengan perbandingan tapioka 42,5%, ditambah tepung singkong 42,5% dan tepung kedelai 15% atau tepung kasava 40% ditambah tapioka 40% dan tepung kacang hijau 20% dapat meningkatkan kandungan protein dari 1,65% menjadi 7,3 dan 6,9%,, kerupuk menjadi terasa lebih gurih, hanya daya mengembangnya berkurang.

d. Mie

Untuk pembuatan mie, tepung singkong masih sebagai bahan tambahan pada tepung terigu. Penambahan tepung kasava sampai 30%, mie memiliki tampilan warna tetap menarik dan rasanya enak (Anonim, 2006).

Kualitas tepung singkong sangat ditentukan oleh beberapa faktor, yaitu:

Warna tepung; tepung singkong yang baik berwarna putih.Kandungan air; tepung harus dikeringkan sampai kering benar sehingga kandungan airnya rendah.Banyaknya serat atau kotoran; usahakan agar banyaknya serat dan kayu yang digunakan harus yang umurnya kurang dari 1 tahun karena serat dan zat kayunya masih sedikit dan zat patinya masih banyak.

Pengeringan

Pengeringan adalah suatu metoda atau cara untuk mengeluarkan atau menghilangkan sebagian air dari suatu bahan dengan atau tanpa bantuan energi panas. Biasanya kandungan air dari bahan dikurangi sampai batas tertentu, dimana mikroorganisme tidak dapat tumbuh lagi pada bahan tersebut (Winarno, 1992).

Pengeringan adalah suatu cara yang sederhana, murah dan sangat efektif untuk penyajian makanan dalam bentuk kering.

Dasar proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan uap air udara dengan bahan yang dikeringkan. Dalam hal ini kandungan uap air lebih sedikit atau dengan kata lain udara mempunyai kelembaban nisbi yang rendah, sehingga terjadi penguapan.

Tujuan dari pengeringan adalah mengurangi kadar air bahan sampai batas dimana perkembangan mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan dan kerusakan terhambat dan terhenti. Dengan demikian, bahan yang dikeringkan mempunyai waktu simpan yang lebih lama.

Proses pengeringan pada bahan pangan akan merubah sifat-sifat fisika dan kimia, juga dapat mengubah kemampuan bahan untuk memantulkan, menyebarkan, menyerap dan memantulkan sinar sehingga dapat mengubah warna bahan pangan menjadi lebih gelap dari sebelumnya. Makin tinggi suhu dan makin lama waktu pengeringan, maka makin banyak pula zat warna yang hilang atau berubah (Apandi, 1984).

Pengeringan dapat dilakukan dengan sinar matahari atau pengering buatan (Oven). Pengeringan dengan sinar matahari kondisinya tergantung pada cuaca dan kualitas sehingga produknya tidak terjamin, sedangkan pengeringan dengan alat kondisinya akan terkontrol dan waktu pengeringan akan lebih cepat, sehingga diperoleh kualitas yang lebih baik (Desrosier, 1988).

Pengeringan dengan pemanasan buatan mempunyai beberapa tipe alat dimana panas berlangsung secara konduksi atau konveksi, meskipun berbeda dapat pula dilakukan secara radiasi.

Alat pengering dengan pindah panas secara konveksi pada umumnya menggunakan udara panas yang dialirkan, sehingga energi panas merata ke seluruh bahan. Alat pengering dengan pindah panas secara konduksi pada umumnya menggunakan permukaan padat sebagai penghantar panasnya (Hudaya,2002).

Terdapat dua istilah yang dipakai untuk pengeringan yaitu:

1. Drying, merupakan suatu proses kehilangan air yang disebabkan oleh daya atau kekuatan alam, misalnya matahari dan angin.

2. Dehydration atau dehidrasi, merupakan suatu proses pengeringan dengan panas buatan, dengan menggunakan peralatan atau alat-alat pengering (Taib, 1988).

Keuntungan yang dapat diperoleh dari dehidratasi adalah kondisi pengeringan terkontrol, dan waktu pengeringan bisa lebih cepat.

Dasar proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Dalam hal ini kandungan uapair udara lebih sedikit atau dengan kata lain udara mempunyai kelembaban nisbi yang rendah, sehingga terjadi penguapan (IFT,1986).

Faktor-faktor yang mempengaruhi dalam proses pengeringan diantaranya adalah luas permukaan bahan, suhu pengeringan, aliran udara, tekanan uap di udara dan lama pengeringan (Taib, 1988).

Suhu pengeringan merupakan faktor yang sangat penting, sebab apabila suhu yang digunakannya terlalu rendah, maka pengeringan akan memakan waktu yang sangat lama, sehingga dapat menurunkan mutu bahan yang dikeringkan serta bisa memberikan efek bau yang tidak normal. Jika prosses pengeringan dilakukan pada suhu yangterlalu tinggi, maka dapat mengakkibatkan terjadinya proses pengerakan (Case Hardening) dan reaksi pencoklatan non-enzimatis (Desroisier, 1988).

Beberapa keuntungan dari pengeringan adalah bahan menjadi awet, volume bahan lebih kecil sehingga memudahkan dan menghemat ruang penyimpanan atau dipengangkutan dan penngemasan demikian halnya berat bahan sehingga biaya pengangkutan lebih murah. Disamping keuntungan ada juga kerugiannya, yaitu karena sifat asal dari bahan yang dikeringkan dapat berubah bentuknya, sifat-sifat fisik dan kimiawinya serta penurunan kualitas (Muctadi, 1992).

Pengeringan dengan menggunakan alat pengering buatan dengan tambahan panas, memberikan beberapa keuntungan diantaranya :

Tidak tergantung pada cuaca,Kapasitas pengeringan dapat dipilih sesuai dengan yang diperlukan, Tidak memerlukan tempat yang luas,Kondisi pengeringan dapat dikontrol (Taib, 1988).

Kerugian dari proses pengeringan yaitu, setiap bahan pangan mempunyai kepekaan terhadap panas, karena derajat kepekaan panas tertentu dapat menimbulkan bau gosong. Selain itu hilangnya flavour yang mudah menguap dan memucatkan pigmen. Dan kerugian yang terakhir yaitu perubahan struktur, termasuk case hardening sebagai akibat dari pengkerutan selama air dikeluarkan (Herliani,2002).

Kerugian dari proses pengeringan adalah sifat asal dari bahan yang dikeringkan dapat berubah, misalnya bentuknya, sifat fisiknya, penurunan mutu dan lain-lain. Selain itu beberapa bahan kering perlu pekerjaan tambahan sebelum dipakai, misalnya harus dibasahi kembali sebelum digunakan (Hudaya,2002).

Kerugian yang lain dari poses pengeringan antara lain hilangnya vitamin-vitamin dan zat warna dan umumnya rusak atau berkurang akibat pengeringan (Winarno,1992).

Pengayakan

Pengayakan adalah suatu unit operasi dimana suatu campuran dari berbagai jenis ukuran partikel padat dipisahkan kedalam dua atau lebih bagian-bagian kecil dengan cara melewatkannya di atas screen (ayakan) (Brennan, 1969).

Pengayakan dimaksudkan untuk menghasilkan campuran butir dengan ukuran tertentu, agar dapat diolah lebih lanjut atau agar diperoleh penampilan/bentuk komersial yang diinginkan. Pada proses pengayakan, bahan dibagi menjadi bahan kasar yang tertinggal (aliran atas) dan bahan lebih halus yang lolos melalui ayakan (aliran bawah). Bahan yang tertinggal hanyalah partikel-partikel yang berukuran lebih besar daripada lubang ayakan, sedangkan bahan yang lolos berukuran lebih kecil dari lubang-lubang itu.

Ayakan biasanya berupa anyaman dengan mata jala (mesh) yang berbentuk bujur sangkar atau empat persegi panjang. Berupa plat yang berlubang-lubang bulat atau bulat panjang atau juga berupa kisi (Taib,1988).

Ayakan terbuat dari material yang dapat berupa paduan baja, nikel, tembaga, kuningan, perunggu, sutra, dan bahan-bahan sintetik. Material ini harus dipilih agar ayakan tidak lekas rusak baik karena korosi maupun karena gesekan.

Faktor-faktor berikut ini dapat mempengaruhi effisiensi pengayakan:

1. Bentuk butir, padatan yang berupa butir tidak beraturan lebih mudah lolos jika dibandingkan misalnya dengan bahan-bahan berbentuk bola, jarum atau sisik, yang dapat menyumbat atau menutupi lubang ayakan. Untuk dapat mengayak bahan-bahan terakhir ini seringkali digunakan pengayak yang khusus atau cara pemisahan yang lain.

2. Gerakan dan waktu tinggal bahan diatas ayakan harus dipilih agar setiap butiran paling sedikit satu kali berada pada sebuah lubang ayakan. Efisiensi ayakan akan turun jika bahan yang diayak membentuk lapisan yang terlalu tebal atau bergerak terlalu cepat. Disamping itu gerakan yang terlalu kuat dapat menyebabkan pengecilan ukuran akibat pengikisan, terutama pada bahan yang lunak, dengan akibat efisiensi pengayakan yang diperoleh tidak benar.

3. Kelembaban, umpan yang lembab atau lekat ikut menyebabkan penggumpalan bahan dan menutupi lubang ayakan.

4. Muatan listrik statik, bahan-bahan organik khusus yang halus mempunyai kecenderungan untuk membentuk aglomerat karena adanya muatan listrik statik.

5. Lubang ayakan, pada dasarnya berlaku: semakin halus bahan yang diayak, semakin awal terdapatnya kecenderungan penyumbatan lubang ayakan (Buckle, 1987).

Proses pengayakan juga dilakukan sebagai alat pembersih, memisahkan kontaminan yang ukurannya berbeda dari bahan baku. Berbagai jenis alat pengayak yang dapat digunakan dalam proses sortasi bahan pangan klasifikasinya dapat dibagi dalam dua bagian besar yaitu :

1.Ayakan dengan celah yang berubah-ubah (screen aperture), seperti roller screen, belt screen, dsb.

2.Ayakan dengan celah tetap (fixed aperture), seperti stationary, vibratory, rotary atau giratory, dan reciprocating.

Prinsip proses pengayakan adalah pemisahan bahan berdasarkan ukuran mesh kawat ayakan, bahan yang mempunyai ukuran lebih kecil dari diameter mesh akan lolos dan bahan yang mempunyai ukuran lebih besar akan tertahan pada permukaan kawat ayakan. Bahan-bahan yang lolos melewati lubang ayakan mempunyai ukuran yang seragam dan bahan yang tertahan dikembalikan untuk dilakukan penggilingan ulang. Proses pengayakan juga dilakukan sebagai alat pembersih, memisahkan kontaminan yang ukurannya berbeda dari bahan baku.

Syarat Mutu Tepung Singkong (SNI)

Tepung singkong adalah tepung yang diperoleh dari umbi ubi kayu (Manihot esculenta), melalui penepungan dengan mengindahkan ketentuan-ketentuan keamanan pangan.

Tepung singkong dibuat dari singkong atau cassava. Sangat sedikit mengandung protein dan gluten-free sehingga cocok untuk orang yang memiliki masalah Coeliac (semacam gluten-intolerance). Untuk kue kering bisa saling menggantikan dengan Tepung Sagu maupun Tepung Ararut. Kue kering yang terkenal dan terbuat dari ketiga jenis tepung ini adalah "Kue Semprit".

Tepung singkong dapat digunakan dalam pembuatan tepung campuran (composite flour), yakni tepung campuran antara tepung singkong dan tepung terigu. Tepung campuran tersebut bisa digunakan dalam pembuatan roti, kue, mi, atau produk-produk makanan ringan lain. Bahkan, tepung campuran dengan tingkat substitusi rendah (10 persen) bisa digunakan untuk bahan pembuatan roti dan kue-kue kering dengan mutu, rasa, tekstur, dan kenampakan yang setara dengan roti atau kue-kue kering dari terigu murni.

Tabel 2. Syarat mutu tepung singkong

No.

Jenis uji

Satuan

Persyaratan

1.

1.1

1.2

1.3

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

14.1

14.2

14.3

14.4

15.

16.

16.1

16.2

16.3

Keadaan

Bau

Rasa

Warna

Benda-benda asing

Serangga

Jenis pati

Abu, % b/b

Air, % b/b

Derajat putih, b/b (BaSO4 = 100%)

Serat kasar, % b/b

Derajat asam (ml N NaOH/100g)

Asam sianida

Kehalusan (lolos ayakan 80 mesh), %

Pati, % b/b

Bahan tambahan makanan (bahan pemutih dan pematang tepung)

Cemaran logam

Timbal (Pb)

Tembaga (Cu)

Seng (Zn)

Raksa (Hg)

Arsen (As)

Cemaran mikroba

Angka lempeng

E. Coli

Kapang

-

-

-

-

-

-

-

-

-

-

-

mg/kg

-

-

mg/kg

mg/kg

mg/kg

mg/kg

mg/kg

koloni/g

koloni/g

koloni/g

Khas singkong

Khas singkong

Putih

Tidak boleh ada

Tidak boleh ada

Khas singkong

maks. 1,5

maks. 1,2

min. 85

maks. 4

maks.3

maks. 40

min. 90

min. 75

Sesuai SNI 01-0222-1995

maks. 1,0

maks. 10,0

maks. 40,0

maks. 0,05

maks. 0,5

maks. 1,0 x 105

maks. 10

maks. 1,0 x 104

( Sumber : SNI 01-2997-1995)

Alat-alat Percobaan

Alat-alat yang digunakan untuk percobaan ini antara lain, pisau, ayakan (saringan), panci, tray, tunnel dryer, talenan, penggilingan (lumpang dan alu), baskom, dan timbangan.

Metode Percobaan

Mengingat sifatnya yang mudah rusak, dalam pembuatan tepung singkong, sebaiknya tidak lebih dari 24 jam setelah umbi dicabut harus segera dilakukan pengolahan. Disamping itu, umbi yang tidak segera diproses akan lebih sulit dalam tahap pengupasannya, warna akan nampak kurang putih dan yang lebih utama adalah kandungan HCN akan lebih tinggi. Pengolahan tepung singkong cukup sederhana, yaitu seperti diagram alir di bawah.

Bahan pangan

Sortasi

kotoran & benda asing

Triming

Pencucian

Penimbangan

Pengirisan/reduksi ukuran

Blanchingt = 151

Perendamant = 1 jam

Penirisan

PengeringanT = 70 0 C, t = 6-7 jam

Penggilingan

Pengayakan

Tepung

Penimbangan

Pengamatan

kulit, biji

air kotor

air bersih

uap air

Na 2 CO 3

air & residu

uap air

Bahan pangan

Sortasikotoran & benda asing

Triming

Pencucian

Penimbangan

Pengirisan/reduksi ukuran

Blanching

t = 15

1

Perendaman

t = 1 jam

Penirisan

Pengeringan

T = 70

0

C, t = 6-7 jam

Penggilingan

Pengayakan

Penimbangan

Pengamatan

kulit, biji

air kotorair bersih

uap air

Na

2

CO

3

air & residu

uap air

Tepung

Bahan pangan

Sortasi

k

otoran

&

b

enda asing

Trimin

g

Pencucian

Penimbangan

Pengirisan

/

reduksi ukuran

Blanc

h

ing

t

=

15

1

Perendaman

t

=

1

jam

Penirisan

Pengeringan

T

=

70

0

C

,

t

=

6

-

7

jam

Penggilingan

Pengayakan

Penimbangan

Pengamatan

k

ulit

,

biji

a

ir kotor

a

ir bersih

u

ap air

Na

2

CO

3

a

ir

&

residu

u

ap air

Tepung

Gambar 2. Diagram Alir Pengeringan dan Penepungan Tepung Singkong

Deskripsi Pengolahan Tepung Singkong

1. Sortasi

Ubi kayu atau singkong yang akan diolah sebelumnya dilakukan sortasi, yaitu proses pemisahan ubi kayu dari kotoran/kontaminan dan dari bagian yang rusak atau busuk.

Ubikayu segar yang digunakan untuk pembuatan tepung singkong dapat dari varietas apa saja. Sebaiknya tidak lebih dari 24 jam setelah dicabut harus segera diproses menjadi sawut kering. Apabila sampai terlambat akan terjadi browning yaitu ubi kayu berwarna kecoklatan, dan akan menurunkan mutu sawut tepung. Mutu tepung sangat ditentukan oleh oleh mutu ubi kayu segar. Untuk mendapatkan tepung singkong berwarna putih harus digunakan ubi kayu yang masih segar dan dari jenis putih (bukan ubi kayu jenis kuning/mentega).

2. Trimming

Trimming bertujuan untuk menghilangkan kulit dan kotoran. Proses menghilangkan kulit atau pengupasan dilakukan secara manual menggunakan pisau dapur. Pengupasan dengan menggunakan pisau dapat menghasilkan rendemen kupas tinggi, tetapi memerlukan waktu dan tenaga dalam jumlah banyak.

3. Pencucian

Ubikayu yang telah dikupas segera dicuci. Proses pencucian ini bertujuan untuk menghilangkan kotoran yang menempel pada saat pengupasan dan lendir yang ada pada permukaan umbi, juga untuk mengurangi kandungan HCN.

4. Penimbangan

Proses penimbangan ini dilakukan untuk menentukan berat umbi sebelum di olah (setelah dikupas/dipisahkan dari kulit dan bagian lainnya), yang akan digunakan dalam perhitungan penentuan persentase produk tepung singkong yang dihasilkan.

5. Pengirisan

Pengirisan bertujuan untuk memperkecil ukuran dan memperbesar luas permukaan bahan, sehingga akan mempercepat proses pengeringan. Pengirisan dapat dilakukan dengan menggunakan alat manual atau alat pengiris yang digerakkan dengan motor.

6. Perendaman dan Penirisan

Perendaman ubi kayu dilakukan dalam larutan Na2CO3 1500 ppm selama 1 jam. Proses ini dilakukan dengan tujuan untuk mencegah terjadinya reaksi pencoklatan (browning), baik enzimatis maupun non enzimatis; mengurangi kandungan HCN, terutama untuk ubikayu jenis pahit; juga sebagai antioksidan dan sebagai pemutih. Selain itu juga bertujuan untuk mempertahankan mutu dan pengawetan produk yang dihasilkan selama pengolahan dan penyimpanan. Setelah perendaman selanjutnya ubi kayu tersebut ditiriskan untuk menghilangkan atau mengeluarkan air dan residu.

7. Blanching

Proses selanjutnya adalah blanching yaitu perlakuan panas pada bahan dengan suhu di bawah 1000C selama 15 menit, yang bertujuan untuk menghentikan aktivitas enzim pada umbi dan memperlunak jaringan bahan. Blanching dapat digunakan menjadi dua metode, yaitu dengan menggunakan bak air panas dan dengan menggunakan uap panas (Fellows, 1990).

8. Pengeringan

Irisan ubi kayu (sawut) tersebut harus segera dikeringkan, dengan cara menggunakan alat pengering buatan pada suhu 700C selama 6-7 jam. Pengeringan sawut akan berpengaruh terhadap mutu tepung yang dihasilkan. Kadar air yang dianjurkan adalah paling tinggi 14%. Bila kadar air masih tinggi akan menurunkan mutu tepung termasuk daya simpannya.

Pengeringan dilakukan sampai bahan benar-benar kering dengan tanda mengerasnya bahan, tapi mudah dipatahkan (rapuh). Hasil pengeringan ini disebut dengan irisan singkong kering (gaplek).

Tujuan dari pengeringan adalah mengurangi kadar air bahan sampai batas dimana perkembangan mikroorganisme dan kegiatan enzim yang dapat menyebabkan pembusukan dan kerusakan terhambat dan terhenti. Dengan demikian, bahan yang dikeringkan mempunyai waktu simpan yang lebih lama.

9. Penggilingan/Penepungan

Penggilingan/penepungan dapat dilakukan dengan menggunakan mesin penepung beras yang banyak dijumpai di daerah-daerah atau alat sederhana seperti lumpang dan alu. Penepungan dengan menggunakan alat penepung beras biasanya mempunyai kehalusan 80 mesh. Tepung yang dihasilkan ini cukup untuk digunakan dalam pembuatan aneka kue maupun kudapan tradisional.

10. Pengayakan

Untuk mendapatkan ukuran tepung singkong yang seragam setelah proses penggilingan dilanjutkan dengan proses pengayakan. Alat yang digunakan adalah ayakan yang mempunyai kehalusan 100 mesh.

Pengayakan adalah suatu unit operasi dimana suatu campuran dari berbagai jenis ukuran partikel padat dipisahkan kedalam dua atau lebih bagian-bagian kecil dengan cara melewatkannya di atas screen (ayakan) (Brennan, 1969).

Pengayakan dimaksudkan untuk menghasilkan campuran butir dengan ukuran tertentu, agar dapat diolah lebih lanjut atau agar diperoleh penampilan/bentuk komersial yang diinginkan.

11. Pengemasan dan penyimpanan tepung

Pengemasan tepung singkong dapat dilakukan dengan kemasan kantong plastik. Untuk penyimpanan, sebaiknya tepung singkong mempunyai kadar air kurang dari12 %, ruangan bersih dan kering.

HASIL DAN PEMBAHASAN

Hasil Percobaan

Hasil pengamatan yang didapat setelah melakukan percobaan adalah sebagai berikut :

Tabel 3. Hasil Pengamatan Tepung Singkong

No

Analisa

Hasil Pengamatan

1

Nama bahan

Ubi kayu/Singkong

2

W Bahan

325 gram

3

Konsentrasi Na2CO3

1500 ppm

4

W Produk

70 gram

5

% Produk

21,5385 %

6

Warna

Putih

7

Aroma

Khas Singkong

8

Tekstur

halus, lembut

9

Penampakan

Menarik

10

Suhu pengeringan

700C

11

Waktu pengeringan

4 jam

Sumber : Meja 1, Kelompok IV (2006)

Pembahasan

Singkong merupakan umbi atau akar pohon yang panjang dengan fisik rata-rata bergaris tengah 2-3 cm dan panjang 50-80 cm, tergantung dari jenis singkong yang ditanam. Daging buahnya berwarna putih atau kekuning-kuningan. Singkong tidak tahan lama meskipun ditempatkan di lemari pendingin. Singkong merupakan sumber karbohidrat namun miskin protein. Sumber protein yang bagus justru terdapat pada daun singkong karena mengandung asam amino (Anonim, 2006).

Singkong dapat diolah menjadi tepung singkong. Tepung singkong dapat digunakan untuk mengganti tepung gandum. Pada proses pembuatan tepung singkong dilakukan proses pengeringan dan penepungan.

Bahan yang telah dikeringkan umumnya daya simpannya akan lebih lama namun demikian sifat asal bahan seperti warna dapat berubah. Sehingga banyak cara pengeringan yang dimodifikasi dengan metode alternatif yang dapat mempertahankan warna bahan yang akan dikeringkan.

Pada percobaan ini setelah melakukan pengeringan dan penepungan, dari 325 gram ubi kayu, didapat hasil produk sebesar 70 gram, dengan tepung yang berbentuk serbuk halus berwarna putih.

Tujuan pengolahan tepung diantaranya untuk pembuatan berbagai jenis makanan dan mempermudah proses penyimpanan, produk tepung umumnya akan lebih awet dibandingkan dengan produk segar. Karena tepung merupakan produk yang memiliki kadar air rendah sehingga mikroorganisme tidak dapat tumbuh. Prinsip pengeringan tepung adalah upaya menguapkan air karena ada perbedaan kandungan uap air antara udara dan bahan yang dikeringkan. Udara mempunyai kandungan uap air yang relatif lebih kecil daripada bahan atau lembab nisbi udara cukup rendah sehingga dapat menghisap uap air dari bahan yang dikeringkan. Salah satu faktor yang dapat mempercepat pengeringan adalah angin atau udara yang mengalir. Dengan adanya aliran udara maka udara yang sudah jenuh dapat diganti oleh udara kering sehingga proses pengeringan berjalan terus. Kadar air yang ditentukan oleh standar perdagangan Indonesia adalah sebesar 11% (Suhardi, 2006).

Proses pengeringan dan penepungan melalui beberapa tahap, yaitu sortasi, trimming, pencucian, penimbangan, reduksi ukuran/pengirisan, blanching, pengeringan, penggilingan, pengayakan, penimbangan, pengemasan dan dilakukan pengamatan.

Sortasi (pemilihan) dilakukan untuk memilih ubi kayu yang benar-benar bagus fisiknya, dan mulus (tidak cacat). Jika cacat atau busuk maka tepung yang dihasilkan tidak bagus.

Setelah dilakukan sortasi bahan, kemudian dilakukan proses trimming yaitu pembersihan ubi kayu dari kotoran dan bagian yang tidak diperlukan lainnya. Setelah itu dilakukan pencucian dengan air agar bahan terbebas dari kotoran yang menempel pada ubi kayu. Pengirisan/reduksi ukuran dilakukan setelah pencucian. Menurut Brennan (1974), reduksi ukuran adalah pemecahan bahan menjadi bagian-bagian yang lebih kecil, dimana proses pengecilan ukuran merupakan suatu proses yang penting dalam industri pangan. Tujuan pengecilan ukuran ini adalah untuk memperbesar luas permukaan bahan yang membantu dan memperlancar proses, dalam hal ini mempercepat waktu pengeringan bahan dan mempercepat proses blanching

Pada pembuatan tepung singkong ini, perendaman dilakukan dalam larutan natrium karbonat. Lama perendaman adalah 1 jam. Natrirum karbonat merupakan bagian terbesar sumber karbonat dengan kelarutan yang sangat baik dalam air, non higroskopis serta tersedia secara komersil mulai dari bentuk bubuk sampai granular. Natrium karbonat mampu menghasilkan 52 % karbondioksida. Natrium karbonat yang dipasarkan umumnya mengikuti spesifikasi yang bebas dari kotoran atau kontaminan lainnya dan tidak mengandung mineral yang larut atau zat organik dalam jumlah banyak. Berat jenis natrium karbonat gembur harus berada antara 0,5 - 0,8 gram/ml sedangkan berat jenis natrium karbonat padat antara 0,9 - 1,1 gram/ml (Anonim, 2006).

Na2CO3 merupakan salah satu bahan tambahan makanan yang cukup efektif dan sering digunakan untuk mempertahankan mutu dan mengawetkan produk yang dihasilkan selama pengolahan dan penyimpanan, baik untuk buah-buahan maupun sayuran.

Proses blanching dilakukan setelah proses perendaman selesai. Proses blanching hanya digunakan untuk perlakuan awal dalam menginaktifasi enzim, dan sebagai persiapan bahan baku sebelum proses pengeringan. Blanching yang digunakan pada percobaan ini adalah dengan menggunakan sistem uap panas. Keuntungan dari sistem uap panas ini adalah lebih sedikit kehilangan komponen-komponen yang larut dalam air, sedangkan kerugiannya pembersihan bahan terbatas, membutuhkan pencucian, dan blanching tidak merata jika terjadi penumpukan bahan pada ayakan (Fellows, 1990).

Pengeringan tepung pada prinsipnya menguapkan air yang ada dalam bahan dengan jalan pemanasan. Untuk mempercepat penguapan air serta menghindari terjadinya reaksi yang menyebabkan terbentuknya air ataupun reaksi yang lain karena pemanasan maka dapat dilakukan pemanasan dengan suhu rendah dan tekanan vakum. Untuk bahan-bahan yang mempunyai kadar gula tinggi, pemanasan suhu 1000C dapat mengakibatkan terjadinya pergerakan pada permukaan bahan (Sudarmadji, 1996).

Menurut Desrosier (1988), proses pengeringan pada suatu bahan pangan pada umumnya dapat mengakibatkan perubahan sifat fisika dan kimianya. Warna, aroma, tekstur dan penampakan merupakan salah satu kriteria penilaian yang sangat berpengaruh terhadap kualitas tepung singkong selain nilai gizinya, sehingga perlu dicari kondisi pengeringan yang optimum terhadap sifat karakteristik tepung singkong.

Proses pembuatan tepung pada umumnya bertujuan untuk mengatasi berbagai jenis kerusakan yang sering terjadi sewaktu bahan tersebut masih dalam keadaan segar. Selain itu bahan pangan yang berbentuk tepung lebih efisien dan efektif dalam hal pengemasan dan transportasinya, karena volume bahannya menjadi lebih kecil dan dapat memperpanjang masa simpannya (Winarno, 1992).

Tepung merupakan salah satu produk hasil pengolahan dengan menggunakan proses pengeringan sebelum atau sesudah bahan tersebut di hancurkan. Proses pembuatan tepung pada umumnya bertujuan untuk mengatasi berbagai jenis kerusakan yang sering terjadi sewaktu bahan tersebut masih dalam keadaan segar. Selain itu bahan pangan yang berbentuk tepung lebih efesien dan efektif dalam hal pengemasan dan transportasinya, karena volume bahannya menjadi lebih kecil dan dapat memperpanjang masa simpannya (Winarno, 1992).

Standar ukuran partikel bahan yang berbentuk tepung yaitu 100 mesh, sedangkan untuk ukuran partikel bahan yang berbentuk serbuk atau bubuk yaitu berkisar antara 60-80 mesh. Kadar air yang masih tinggi pada produk tepung adalah merupakan penyebab utama terjadinya proses kerusakan pada tepung. Hal ini dapat diketahui dengan bersatunya partikel antara butiran tepung yang ditandai dengan terjadinya poses penggumpalan. Kadar air yang sesuai untuk tepung yaitu berkisar antara 4 11 % (Dep.Kes.RI., 1989).

Pengeringan dapat berlangsung apabila ada energi panas yang di berikan pada bahan yang akan dikeringkan, juga aliran udara yang berfungsi untuk mengalirkan uap air yang terbentuk supaya cepat keluar dari daerah pengeringan pengeluaran uap air dapat pula dilakukan secara vakum. Pengeringan dapat dilakukan dengan baik jika pemanasan terjadi secara merata atau menyebar pada setiap tempat dari bahan pengeringan diantaranya adalah luas permukaan bahan, suhu pengeringan, aliran udara, tekanan uap di udara dan lama pengeringan.

Suhu pengeringan merupakan faktor yang sangat penting, sebab apabila suhu yang digunakannya terlalu rendah, maka pengeringan akan memakan waktu yang sangat lama, sehingga dapat menurunkan mutu bahan yang dikeringkan serta bisa memberikan efek bau yang tidak normal. Jika prosses pengeringan dilakukan pada suhu yang terlalu tinggi, maka dapat mengakibatkan terjadinya proses case hardening dan reaksi pencoklatan non-enzimatis (Desrosier, 1988).

Beberapa keuntungan dari pengeringan adalah bahan menjadi awet, volume bahan lebih kecil sehingga memudahkan dan menghemat ruang penyimpanan atau dipengangkutan dan penngemasan demikian halnya berat bahan sehingga biaya pengangkutan lebih murah. Disamping keuntungan ada juga kerugiannya, yaitu karena sifat asal dari bahan yang dikeringkan dapat berubah bentuknya, sifat-sifat fisik dan kimiawinya serta penurunan kualitas (Muchtadi, 1992).

Pengering tunnel dryer bekerja berdasarkan prisip gerakan udara searah, berlawanan atau kombinasi. Menurut Desrosier (1988), gerakan udara yang searah dengan produk memberikan keuntungan, karena udara yang terpanas dapat menandakan kontak dengan produk yang terbasah, dengan demikian dapat digunakan digunakan udara yang lebih panas. Pengering terowongan dengan menggunakan gerakan udara berlawanan akan menghasilkan produk yang cepat kering, dan pengering dengan udara kombinasi menghasilkan produk yang lebih cepat kering dari pengering dengan gerakan udara berlawanan.

KESIMPULAN

Kesimpulan

Hasil yang didapat setelah melakukan pengamatan dan percobaan pada praktikum Teknologi Pengolahan Pangan II pengeringan dan penepungan antara lain, berdasarkan pembuatan tepung singkong didapatkan bahwa berat singkong sebesar 325 gram, dengan penambahan bahan tambahan makanan (Na2CO3) diperoleh produk tepung singkong sebesar 70 gram dengan persentase produk 21,5385 %.

DAFTAR PUSTAKA

Anonim, (2006), Tepung Singkong, http://warintek.progressio.or.id.

Anonim, (2006), Ketela Pohon atau Singkong, http://www.bptp-jatim-deptan.go.id/ temp/tepung%20kasava.pdf.

Anonim, (2006), Singkong, http://id.wikipedia.org/wiki/Singkong.

Anonim, (2006), Tapai Singkong, http://www.bptp-jatim-deptan.go.id/ temp/tepung%20kasava.pdf.

Anonim, (2006), Gaplek, http://www.bptp-jatim-deptan.go.id/temp/ tepung%20kasava.pdf.

Anonim, (2006), Tepung Tapioka, http://www.bptp-jatim-deptan.go.id/ temp/tepung%20kasava.pdf.

Anonim, (2006), Spesifikasi soda Abu Untuk Pengolahan Air Bersih, http://www.balitbang.go.id/republikindonesia.php.

Arsyad, M. Natsir., (2001), Kamus Kimia Arti dan Penjelasan, PT. Gramedia Pustaka Utama, Jakarta.

Brennan, J.G, et. Al, (1969), Food Engineering Operations, Applied Science Publishers Limited, London.

Buckle, K.A., R.A. Edwards., G.H. Fleet., M. Wootton., (1987), Ilmu Pangan, Penerbit Universitas Indonesia, Jakarta.

Damardjati, D.S., S. Widowati dan Suismono, (1993), Sistem Pengembangan Agroindustri Tepung Kasava Di Pedesaan (Studi Kasus di Kabupaten Ponorogo). Disampaikan pada Simposium Penelitian Tanaman Pangan III. Bogor, (Buku IV).

Dep.Kes.RI., (1989), Kodeks Makanan Indonesia, Direktur Jendral Pengawasan Obat dan Makanan.

Desrosier, Norman W., (1988), Teknologi Pengawetan Pangan, Penerbit Universitas Indonesia, Jakarta.

Dewayanti, E., (1988), Memepelajari Pengawetan Jamur mutiara (Pleuratus astreatus) dengan Pengeringan Beku, Skripsi, Fateta. IPB, Bogor.

Fellows. P.J.,(1990), Food processing Technology, Ellis forwood. Limited. England.

Herliani, Leni, (2002), Dasar - dasar Pengawetan, Universitas Pasundan, Bandung.

Khudori, (2002), Mendongkrak Gengsi Singkong, http://www.kompas-cyber.com.

Lia, (2006), Info Bahan : Macam-macam Tepung, http://www.blogsom. or.id/info-bahan-macam-tepung.html.

Muchtadi. Tien. R, dan Sugiyono, (1992), Ilmu Pengetahuan Bahan Pangan, Departemen Pendidikan dan Kebudayaan Direktorat Jendral Pendidikan Tinggi Pusat Antar Universitas Pangan dan Gizi Institut Pertanian Bogor, Bogor.

SNI-01-2997-1995, Tepung Singkong, Badan Standardisasi Nasional (BSN).

Somantri, Ida Harnida, dkk., (2006), Mengenal Plasma Nutfah Tanaman Pangan, http://www.indobiogen.or.id/beritaartikel/mengenalplasmanutf ah.php.

Sudarmadji, dkk, (1996), Analisa Bahan Makanan dan Pertanian, Penerbit Liberty Yogyakarta bekerjasama dengan UGM, Yogyakarta.

Suhardi, Widowati, Suhardjo, Yuniarti, (2006), Rakitan Teknologi Pengolahan Tepung Kasava, http://www.bptp-jatim-deptan.go.id/ temp/tepung%20kasava.pdf.

Wargiono, J., (2003), Benarkah Tiwul Sumber Kalori Potensial dan Bergizi?, http://www.kompas.com.

Winarno F.G., (1992), Kerusakan Bahan Pangan dan Cara Pencegahannya, edisi ke-4, Penerbit Ghalia Indonesia, Jakarta.

LAMPIRAN

Hasil Perhitungan

% Produk Tepung Singkong :

=

%

100

awal)

Bahan

W

(

dikupas

setelah

Bahan

W

Produk

W

x

=

%

100

325

70

x

= 21,5385 %

Lampiran Hasil Diskusi

Bahan yang digunakan singkong atau ubi kayu yang segar dan banyak mengandung air dan pati. Ubi kayu mengandung air sekitar 60%, pati (25-35%), protein, mineral, serat, kalsium, dan fosfat. Ubi kayu berbentuk seperti silinder yang ujungnya mengecil dengan diameter rata-rata sekitar 25 cm dan panjang sekitar 2030 cm.Pengaruhnya yaitu banyaknya kadar air yang dimiliki bahan baku, semakin banyak kadar air yang terkandung dalam produk semakin lama produk tersebut dikeringkan. Dapat menimbulakan bau gosong, hilangnya flavor yang mudah menguap, perubahan struktur, reaksi pencoklatan. Selain itu pemanasan pada suhu tinggi juga dapat menyebabkan terjadinya case hardening.Untuk memperbaiki performance tepung dapat ditambahkan pemutih atau pada saat pengolahan dilakukan perendaman dalam Na2CO3 untuk mencegah browning.Cara pengeringan pati dari umbi-umbian pada dasarnya yaitu bahan dibersihkan, dikecilkan volumenya, kemudian ditumbuk, setelah itu dikeringkan.