Maintenance New

-

Upload

naiem-punklima -

Category

Documents

-

view

86 -

download

18

description

Transcript of Maintenance New

-

Selamat Datang

IntroductionMaintenance ManagementMaintenance ProgramsPlanning and SchedulingSTM-01 Page : 3 of 125

-

MANAJEMEN dan SISTEM PERAWATAN

Dalam era globalisasi saat ini, Manajemen Perawatan (Maintenance Management) telah mengalami perkembangan yang sangat pesat, setara dengan disiplin ilmu manajemen lainnya. pesatnya perubahan ini disebabkan oleh cepatnya pertumbuhan aset fisik (seperti fasilitas perusahaan, pabrik, permesinan, peralatan, instalasi, konstruksi serta sarana lainnya) yang harus dirawat. dengan semakin kompleksnya desain aset dan standard performance-nya, maka diperlukan teknik dan manajemen maintenance yang lebih baik, sehingga cara pandang yang lebih proposional tentang peran dan tanggungjawab fungsi maintenance dapat memberikan paradigma baru bahwa : - Tumbuhnya kesadaran bahwa kerusakan peralatan / mesin akan mempengaruhi keselamatan dan kerusakan lingkungan. - Tumbuhnya kesadaran bahwa prestasi maintenance akan berpengaruh pada kelancaran proses produksi dan kualitas produk.

-

- Semakin tingginya tuntutan untuk meningkatkan ketersediaan / kesiapan peralatan, mesin (equipment availability) dan dapat menekan biaya perawatan (maintenance cost).

Untuk menghadapi kompleksitas dan intensitas tantangan di bidang perawatan yang semakin berat, perusahaan atau organisasi dituntut tumbuh kreatif untuk melakukan berbagai perencanaan dan tindakan perawatan terencana (planned maintenance) yang mampu menciptakan sinergi serta memberi kontribusi optimal bagi ketersedian maupun kesiapan aset (equipment availability) yang dapat diandalkan. Dalam konteks inilah, kehadiran manajemen perawatan (maintenance management) dapat dipandang sebagai fungsi pendukung untuk membantu organisasi dalam menjawab tantangan di bidang perawatan fasilitas perusahaan.

-

Tujuan :

Setelah mengikuti pelatihan ini, peserta diharapkan memiliki kemampuan :1. Melakukan perencanaan program perawatan peralatan secara benar.2. Melaksanakan audit sumber daya alat yang akan dirawat secara efektif dan efisien.3. Merancang, memilih sistem dan strategi perawatan, serta dapat menerapkannya di lapangan kerja.4. Mampu melaksanakan pengawasan dan pengendalian pekerjaan perawatan secara profesional.

-

Pengertian Manajemen Perawatan Manajemen perawatan adalah pengorganisasian operasi perawatan untuk memberikan pandangan umum mengenai perawatan fasilitas industri. Dasar pemikiran yang sehat dan logis adalah suatu persyaratan terbaik dalam mengorganisasi kegiatan perawatan. pengorganisasian ini mencakup penerapan dari metode manajemen dan memerlukan perhatian yang sistematis. Hal ini merupakan pekerjaan yang harus dipertimbangkan secara sungguh-sungguh dalam mengatur semua perlengkapan, peralatan, material, tenaga kerja, biaya, teknik atau tata cara yang diterapkan dan waktu pelaksanaan perawatan. Dengan mengetahui akan tujuan dan sistem manajemen yang diterapkan, kita dapat mengatasi masalah, mengambil tindakan serta mengerti dengan jelas tentang problema yang perlu diselesaikan.

-

Peran Manajemen Perawatan

Pentingnya peran manajemen perawatan merupakan faktor yang dominan dalam banyak industri. dalam beberapa tahun belakangan ini, filosofis umum tentang manajemen industri telah berkembng ke arah spesialisasi yang semakin diperlukan.Tujuan pembangunan dan menjalankan suatu industri adalah untuk mendapatkan keuntungan. industri tidak hanya harus memproduksi barang-barang yang dapat dijual, tetapi juga harus dapat menandingi persaingan di pasaran. dalam hal ini perlu diperhatikan juga bahwa barang atau produk tersebut harus :- Baik kualitasnya ( quality )- Pantas harganya ( price )- Diproduksi dan diserahkan kepada konsumen dalam waktu yang cepat (delivery).

-

Untuk mendukung kesiapan pabrik dan keandalannya, maka perawatan yang terprogram perlu direncanakan.

-

Pembentukan Organisasi Bagian PerawatanDalam pengembangan suatu organisasi pekerjaan perawatan, perlu diselaraskan secara tepat antara faktor-faktor keteknikan, geografis dan situasi personil yang mendukung. Beberapa konsep dasar dapat diterapkan dalam memantapkan suatu organisasi sehingga semua aktivitas dapat berjalan efektif. Di samping itu, berbagai faktor yang menyangkut masalah lokal harus dipertimbangkan dalam mengembangkan organisasi yang baik. Hal khusus yang penting diperhatikan adalah bahwa struktur organisasi yang telah terbentuk tidak menimbulkan hubungan birokrasi semu, sehingga tidak menghambat kelancaran tugas di departemen. Tidak kalah pentingnya adalah adanya hubungan nyata dan bersifat formal yang secara jelas membatasi wewenang serta tanggung jawab.

-

Faktor-faktor yang mempengaruhi pembentukan departemen perawatanMasalah lokal juga dapat mempengaruhi pembentukan organisasi departemen perawatan. beberapa aspek yang perlu dipertimbangkan adalah :a. Jenis pekerjaanb. Kesinambungan pekerjaanc. Situasi geografisd. Ukuran pabrike. Ruang lingkup bidang perawatan pabrikf. Keterandalan tenaga kerja yang terlatih

-

Dasar-dasar Organisasi Bagian Perawatan

Beberapa konsep dasar organisasi departemen perawatan yang baik adalah:a. adanya pembatasan wewenang yang jelas dan layak untuk menghindari terjadinya tumpang tindih (over lap) dalam kekuasaan.b. hubungan vertikal antara atasan dan bawahan yang menyangkut masalah wewenang dan tanggung jawab dibuat sedekat mungkin.c. menentukan jumlah optimum pekerja yang ditangani oleh seorang pengawas.d. susunan personil yang tepat dalam organisasi.

Perencanaan Tugas Perawatan

Faktor penunjang pada sistem perawatan yang direncanakan :- apa yang harus dirawat?- bagaimana cara merawat?- kapan perawatan dilakukan ?

-

-

Inventaris FasilitasInventaris adalah suatu daftar semua fasilitas yang ada di seluruh bagian, termasuk gedung dan isinya. inventarisasi dimaksudkan untuk memberi tanda pengenal terhadap semua fasilitas yang dimiliki industri. Hal yang mendasar dalam perencanaan adalah menentukan dimana peralatan-peralatan itu harus ditempatkan sehubungan dengan fungsinya dalam pekerjaan. untuk pelaksanaan kerja yang baik, perlu didukung adanya informasi mengenai sarana yang dibutuhkan. Dalam hal ini, perlu adanya sistem inventarisasi perlengkapan yang baik. Daftar dari setiap peralatan dan bagian-bagiannya perlu diberi tanda pengenal dan ditempatkan dengan jelas di lokasinya masing-masing. Adanya inventarisasi yang baik dapat memberikan informasi tentang keadaan peralatan yang sebenarnya, sehingga hal ini akan membantu pelaksanaan program produksi.

-

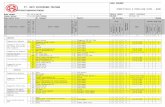

Spesifikasi Pekerjaan PerawatanSpesifikasi pekerjaan adalah suatu keterangan mengenai pekerjaan yang akan dilakukan. Penentuan spesifikasi ini sangat penting untuk elemen-elemen mesin yang memerlukan perhatian khusus dalam perawatannya, di mana membutuhkan cara kerja yang lebih teliti dan komplek. Dalam melaksanakan pekerjaan perawatan tersebut perlu mengikuti prosedur yang diberikan oleh pembuat mesin dan perlu memperhatikan adanya toleransi-toleransi yang telah ditetapkan. Berikut adalah ilustrasi yang menunjukkan spesifikasi pekerjaan dalam daftar rencana perawatan untuk mesin diesel penggerak generator listrik.

Program Perawatan TerencanaProgram perawatan adalah suatu daftar lokasi setiap pekerjaan perawatan berikut dengan penentuan waktu pelaksanaannya masing-masing.

-

Perencanaan Waktu PerawatanProgram perawatan dapat berjalan dengan adanya faktor-faktor yang menunjang seperti: metode, material, alat perkakas, suku cadang, pelaksana dan frekuensi perawatan yang dibutuhkan. Dalam hal ini, waktu pelaksanaan perawatan perlu ditentukan frekuensinya menurut keperluan setiap peralatan. Pelayanan perawatan pada masing-masing peralatan perlu diseimbangkan, tidak terlalu kurang dan tidak terlalu lebih. terlalu kurangnya perawatan (under maintained) dapat mengakibatkan timbulnya kerusakan yang lebih awal, sedangkan terlalu banyaknya perawatan (over maintained) dapat menimbulkan pekerjaan-pekerjaan yang tidak diperlukan sehingga terjadi pemborosan.

-

Dasar-dasar biaya perawatan

Besarnya biaya perawatan akan berpengaruh terhadap kesiapan fasilitas (equipment availability). Sebaliknya, kesiapan fasilitas yang akan dicapai dipengaruhi juga oleh timbulnya biaya yang disediakan.

-

Hal-hal yang menimbulkan biaya perawatan:- biaya pembelian material dan peralatan- biaya penyewaan atau pembelian peralatan bantu- upah tenaga kerja- biaya sub kontrak- biaya transportasi- overhead administrasi- fee atau laba dan kontigensi atau allowance

Kualitas perkiraan biaya perawatan:- tersedianya data atau informasi- teknik atau metode yang digunakan- kecakapan dan pengalaman estimator- tujuan pemakaian perkiraan biaya

-

Estimasi Biaya

Estimasi biaya memegang peranan penting dalam pelaksanaan kegiatan pekerjaan perawatan dan memiliki fungsi dengan spektrum yang amat luas, yaitu merencanakan, melaksanakan, dan mengendalikan sumber daya seperti material, tenaga kerja, bentuk penanganan maupun waktu. Estimasi biaya dibedakan dari anggaran, dalam hal perkiraan biaya terbatas pada tabulasi biaya yang diperlukan untuk suatu kegiatan kerja tertentu atau keseluruhan. Sedangkan anggaran merupakan perencanaan terinci perkiraan biaya, bagian paket kerja atau keseluruhan yang dikaitkan dengan waktu (time-phased). definisi perkiraan biaya menurut National Estimating Society-USA adalah sebagai berikut :Estimasi biaya adalah seni memperkirakan kemungkinan jumlah biaya yang diperlukan untuk suatu kegiatan yang didasarkan pada data atau informasi yang tersedia pada waktu itu.

-

Aktivitas Pekerjaan PerawatanPerawatan adalah suatu konsepsi dari semua aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas peralatan agar tetap dapat berfungsi dengan baik seperti dalam kondisi sebelumnya.Istilah perawatan dapat diartikan sebagai pekerjaan yang dilakukan untuk menjaga atau memperbaiki setiap fasilitas, seperti: bagian dari pabrik, peralatan, gedung beserta isinya, sehingga mencapai standar yang dapat diterima. dalam hal ini, gabungan dari istilah "perawatan" dan "perbaikan" ("maintenance" and "repair") sering digunakan karena sangat erat hubungannya. maksud dari penggabungan tersebut ialah:- Perawatan, sebagai aktivitas untuk mencegah kerusakan.- Perbaikan, sebagai tindakan untuk memperbaiki kerusakan.

-

Bentuk / Sistem Perawatan :

- Perawatan Preventif ( Preventive Maintenance )- Perawatan korektif ( Corrective Maintenance )- Perawatan berjalan ( Running Maintenance )- Perawatan Prediktif ( Predictive Maintenance )- Perawatan setelah terjadi kerusakan ( Breakdown Maintenance )- Perawatan Darurat ( Emergency Maintenance )

Cara lain pengganti perawatan :

- Perawatan dengan cara penggantian ( Replacement instead of maintenance )- Penggantian yang direncanakan ( Planned replacement )

-

Bentuk / Sistem Perawatan

A. Perawatan Preventif ( Preventive Maintenance )

Pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (preventif). Perawatan preventif dimaksudkan juga untuk mengefektifkan pekerjaan inspeksi, perbaikan kecil, pelumasan dan penyetelan sehingga peralatan atau mesin-mesin selama beroperasi dapat terhindar dari kerusakan. Perawatan preventif dilaksanakan sejak awal sebelum terjadi kerusakan.Perawatan preventif ini penting diterapkan pada industri-industri yang proses produksinya kontinyu atau memakai sistem otomatis, misalnya:Pabrik kimia, industri pengerolan baja, kilang minyak, produksi masal dan sebagainya.Apabila terjadi kemacetan produksi karena adanya kerusakan dapat menimbulkan biaya yang sangat tinggi.Apabila terjadi kerusakan kecil pada bagian fasilitas yang vital dapat mengakibatkan kegagalan seluruh proses.Apabila kegagalan atau kerusakan yang terjadi sangat membahayakan, seperti pada ketel, bejana bertekanan, alat pengangkat dan sebagainya.

-

B. Perawatan Korektif ( Corrective Maintenance )

Pekerjaan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas sehingga mencapai standar yang dapat diterima. Perawatan korektif termasuk dalam cara perawatan yang direncanakan untuk perbaikan. Dalam perawatan korektif ini dapat mengadakan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan peralatan agar lebih baik. Menghilangkan problems yang merugikan untuk mencapai kondisi operasi yang lebih ekonomis.

-

C. Perawatan Berjalan ( Running Maintenance )

Pekerjaan perawatan yang dilalcukan pada saat fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan ini termasuk cara perawatan yang direncanakan untuk diterapkan pada peralatan dalam keadaan operasi.Perawatan dalam kondisi berjalan diterapkan pada mesin-mesin yang harus beroperasi terus dalam melayani proses produksi. Kegiatan perawatan dilakukan dengan jalan monitoring secara aktif. Diharapkan hasil dari perbaikan yang dilakukan secara cepat dan terencana ini dapat menjamin kondisi operasi produksi tanpa adanya gangguan yang mengakibatkan kerusakan.

-

D. Perawatan Prediktif ( Predictive Maintenance )

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya perawatan prediktif dilakukan dengan bantuan pancaindera atau dengan alat alat monitor yang canggih. Teknik-teknik dan alai bantu yang dipakai dalam memonitor kondisi ini adalah untuk efisiensi kerja agar kelainan yang terjadi dapat diketahui dengan cepat dan tepat. Perawatan dengan sistem monitoring sangat penting dilakukan untuk mendapatkan hasil yang realistis tanpa melakukan pembongkaran total untuk menganalisisnya.

-

E. Perawatan setelah terjadi kerusakan ( Breakdown Maintenance )

Cara perawatan yang direncanakan untuk memperbaiki kerusakan. Pekerjaan perawatan ini dilakukan setelah terjadi kerusakan, dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya.Beberapa peralatan pabrik yang beroperasi pada unit tersendiri atau terpisah dari proses pembuatan, tidak akan langsung mempengaruhi seluruh proses produksi apabila terjadi kerusakan. Untuk peralatan tersebut tidak perlu diadakan perawatan, karena biaya perawatan lebih besar daripada biaya kerusakannya. Dalam kondisi khusus ini peralatan dibiarkan beroperasi sampai terjadi kerusakan, sehingga waktu untuk produksi tidak berkurang.Penerapan sistem perawatan ini dilakukan pada mesin-mesin industri yang ringan, apabila terjadi kerusakan dapat diperbaiki dengan cepat.

-

F. Perawatan Darurat (Emergency Maintenance)Pekerjaan perbaikan yang segera dilakukan karena terjadi kemacetan atau kerusakan yang tak terduga. Perawatan darurat ini termasuk cara perawatan yang tidak direncanakan (unplanned emergency maintenance).

-

BAHASAN PRINSIP2 MAINTENANCE MANAGEMENT MAINTENANCE BUSINESS STRATEGY MAINTENANCE PROGRAMS PLANNING AND SCHEDULING PERFORMANCE INDICATOR COMPUTER-BASE MAINTENACE MANAGEMENT SYSTEMSTM-01 Page : 4 of 125

-

MANAGEMENT IN GENERALMANAGEMENT BY OBJECTIVE / MBOTOTAL QUALITY MANAGEMENT / TQMJUST IN-TIME PROJECT MANAGEMENTMANAGEMENT INFORMATION SYSTEMORGANIZATION MANAGEMENTHUMAN RESOURCES MANAGEMENT ETC

MAINTENANCE MANAGEMENT

-

Perbandingan Management Masa Lalu Abad XXISTABILITAS , PREDICTABILITY

UKURAN DAN SKALA EKONOMI

LEADERSHIP DARI PUNCAK.

KEKAKUAN ORGANISASI.

PENGENDALIAN MELALUI ATURAN DAN HIRARKI.

INFORMASI DIJAGA DAN TERTUTUP.

ANALISIS KUANTITATIF

KEBUTUHAN TENTANG KEPASTIAN

REAKTIF , PENGHINDARAN RESIKO

PERUBAHAN YANG BERKELANJUTAN.

KECEPATAN DAN KEMAMPUAN UNTUK MERESPON.

LEADERSHIP DARI SETIAP ORANG.

FLEXIBILITAS PERMANEN.

PENGENDALIAN MELALUI VISI DAN VALUES

INFORMASI DIBAGI.

KREATIVITAS DAN INTUISI.

DAPAT MENERIMA KERAGUAN

PROAKTIF , BERANI MENANGGUNG RESIKOSTM-01 Page : 5 of 125

-

CONT..INDEPENDENSI ORGANISASI.

INTEGRASI VERTICAL.

BERFOKUS KEINTERN ORGANISASI

KEUNGGULAN KOMPETITIF YANG BERTAHAN LAMA.

BERSAING DALAM PASAR YANG TELAH ADA.SALING KETERGANTUNGAN.

VIRTUAL INTEGRATION.

BERFOKUS PADA LINGKUNGAN KOMPETITIF.

PENEMUAN SECARA TERUS MENERUS KEUNGGULAN.

BERSAING DALAM PASAR MASA DEPAN

STM-01 Page : 6 of 125

-

PERBEDAANPEMIMPIN MANAGERMENEMUKAN (INOVASI)ORISINALMENGEMBANGKANBERFOKUS PADA ORANG

MEMILIKI PERSPEKTIF JANGKA PANJANG.BERTANYA APA & BAGAIMANAMEMBERI PERHATIAN PADA MASA DEPAN.MEMULAI.MENANTANGNYA.PRIBADINYA SENDIRI.MELAKUKAN HAL-HAL YANG BENAR.MENGELOLA.TIRUANMEMPERTAHANKAN.BERFOKUS PADA SISTIM & STRUKTURMEMILIKI PANDANGAN JANGKA PENDEK.BERTANYA BAGAIMANA & KAPANLEBIH MEMPERHATIKAN PADA HASIL AKHIR.MENIRUMENERIMA STATUS QUO.TENTARA YANG KLASIKMELAKUKAN HAL-HAL DENGAN BENARSTM-01 Page : 7 of 125

-

KEMAMPUAN (ABILITIES) DAN KETRAMPILAN (SKILLS)MANAGER ABAD 21 SOCIAL OBJECTIVITY

INNER WORK STANDARD.

INTROSPECTION.

ADAPTIBILITY.

KEMAMPUAN BERTINDAK BEBAS DARI RASIAL,ETNIS JENIS KELA MIN/GENDER DAN PRASANGKA2 LAIN

KEMAMPUAN UNTUK MEMEDUKAN DAN MEMPERTEMUKAN PERSONALIA YANG MAMPU MENCAPAI TUJUAN TINGGI.

KEMAMPUAN UNTUK BELAJAR DARI PENGALAMAN SERTA BELAJAR SENDIRI.

KEMAMPUAN UNTUK MEMODIFIKASI LINGKUNGAN PERSONAL UNTUK MENCAPAI TUJUAN.

STM-01 Page : 8 of 125

-

ENTREPRENEURISM.

STAMINA.

SELF CONFIDENCE. KEMAMPUAN UNTUK MELIHAT KE SEMPATAN (WALAUPUN KECIL) DAN MENGAMBIL KEUNTUNGAN.

KEMAMPUAN UNTUK BEKERJA DNG JAM KERKA PANJANG.

KEMAMPUAN UNTUK KEMANTAPAN DALAM BERTINDAK TEGAS/TEPAT.

CONT..STM-01 Page : 9 of 125

-

PERUBAHAN SIKAP :

PANDANGAN: LAMA : BARU :

CARA HIDUPKONSUMTIFPRODUKTIFTERHADAP WAKTUKURANG MENGHARGAI MENGHARGAIPENGELUARAN MUDAH DAN CEPAT HEMAT PERHITUNGANTERHADAP TANTANGANDEFENSIF OFENSIFPERUBAHAN MENUNGGU & CURIGA SEBAGAI KESEMPATANSIKAP MENTAL TGT PENDEKATAN SELALU POSITIFPOLA PIKIR STATIS PROGRESIFINSIATIF TIDAKBERKEMBANG BERKEMBANGDAYA INOVASI RENDAH TINGGIKETERGANTUNGAN TINGGI RENDAHADAPTASI RENDAH TINGGIHUBUNGAN SOSIAL SEMPIT LUAS DISIPLIN DIRI RENDAH TINGGI

STM-01 Page : 10 of 125

-

PARADIGMA ASPEK LAMA BARU

FOKUS USAHAPROSES PRODUKSI PERMINTAAN PASARWAWASAN JANGKA PENDEK JANGKA PANJANGSTANDARD KINERJA NASIONAL INTERNASIONALSTRUKTUR ORGANISASI HIRARKI-MAPAN JARINGAN KERJASAMASUMBER KEKUASAAN SUMBERDAYA DAN INTELEK DAN INFORMASI SARANA PRODUKSIKINERJA INDIVIDUAL TIM-ORGANISASIKEBUTUHAN PELANGGAN FISIK-BAKU,UNIVERSAL PSIKO-SOSIAL, BERVARIASI, LOKALSIFAT PASAR PASAR-PENJUAL PASAR-PEMBELIKONSEP BISNIS MENJUAL APA YANG MEMBUAT APA YANG BISA DIBUAT BISA DIJUAL UKURAN KEBERHASILAN LABA KELANGSUNGAN HIDUP USAHASTRATEGI BISNIS KOMPETISI KOLABORASIFUNGSI TEHNOLOGI PENGHASIL ENERGI PELIPAT GANDA DAN MANUSIA KETRAMPILAN ARTIFISIAL KOMPETENSI

STM-01 Page : 11 of 125

-

PARADIGMA. (sambungan)ASPEK LAMA BARU

KONSEP KUALITAS KUALITAS ITU MAHAL KUALITAS ITU GRATISPERAN PEKERJA SUMBERDAYA MANUSIA ANGGOTA PERUSAHAANPENCIPTA NILAI TAMBAH PROSES PRODUKSI KEGIATAN BISNISKEPEMIMPINAN TRANSAKSIONAL TRANSFORMASIONALSUMBER DAYA INSANI KEAHLIAN KETRAMPILAN KOMPETENSI, MOTIVASI, KEMAMPUAN, WAWASAN, DAN INOVASISTM-01 Page : 12 of 125

-

SIKAP KEPRIBADIAN MENUJU SUKSES :ANTUSIASKOMITMEN TINGGIPUNYA VISI PRIBADI DAN BISNISMEMILIKI MOTIVASI PRESTASI TINGGIINSIATIF (SELF STARTER)KREATIFKEYAKINAN DIRI YANG TINGGISIKAP MENTAL YANG POSITIFMENGHARGAI DIRI SENDIRIJUJURTERBUKA AKAN KRITIKSABAR (TIDAK PERNAH PUTUS ASA)PANDAI BERGAULSTM-01 Page : 13 of 125

-

MANAGERS LEARN FROM 1. CHALLENGING SITUATION: 50 %2. HARDSHIPS : 18 %3. OTHER PEOPLE : 18 %4. PERSONAL EVENTS : 6 %5. TRAINING, ETC : 6 %STM-01 Page : 14 of 125

-

GROWING EXPECTATIONS OF MAINTENANCETHIRD GENERATION :- Hanger plant availability & reliability- Greater safety- Better product quality- No damage to the environment- Longer equipment life- Greater cost effectivenessSECOND GENERATION :- Hanger plant availability- Longer equipment life- Lower costsFIRST GENERATION :- Fix it when it broke19301940195019601970198019902000STM-01 Page : 15 of 125

-

CHANGING MAINTENANCETECHNIQUESTHIRD GENERATION :- Condition monitoring- Design for reliability & maintainability- Hazard studies- Small, fast computers- Failure modes & effects analysis- Expert systems- Multi skill & team workSECOND GENERATION :- Schedule overhauls- System for planning & controlling work- Big, slow computersFIRST GENERATION :- Fix it when it broke19301940195019601970198019902000STM-01 Page : 16 of 125

-

5-STAGES TO WORLD CLASSMAINTENANCEBREAKDOWNPREVENTIVEMAINTENANCECONDITIONMONITORINGRELIABILITYCENTEREDMAINTENANCERELIABILITYBASEDMAINTENANCE12345STM-01 Page : 17 of 125

-

TAHAPANPendahuluanStruktur OrganisasiFaktor-faktor yang mempengaruhi kegiatan MaintenanceKerakteristik pekerjaan MaintenanceKarakteristik biaya pemeliharaanPola-pola pelaksanaan MaintenanceMaintenance Strategy yang optimumRangkuman dan PenutupSTM-01 Page : 18 of 125

-

TANTANGAN TERHADAP MAINTENANCEMAIN-TENANCEBIAYAPEMELIHARAANSUMBERDAYAMANUSIAK KL LOTOMA-TISASICANGGIHRUMITQUALITASPENYERAHANPRODUKSTM-01 Page : 19 of 125

-

FAKTOR YANGPERLU DIPERHATIKANDALAMP E R A W A T A NI N S T A L A S ISTM-01 Page : 20 of 125

-

INSTALASIDALAM ERATEKNOLOGIMAJUSTM-01 Page : 21 of 125

-

KERUSAKANSTM-01 Page : 22 of 125

-

DEFINISI MAINTENANCEMaintenance adalah suatu kegiatan yang terencana dari semua sumber daya yang diperlukan untuk menjamin agar suatu instalasi atau bangunan dapat berfungsi memenuhi kebutuhan yang diharapkan dan sesuai dengan sifat rancang bangunnya.STM-01 Page : 23 of 125

-

SASARAN MAINTENANCE

Dengan kegiatan maintenance bertujuan agar peralatan dan fasilitas dapat bermanfaat serta dalam keadaan siap beroperasi atau berfungsi secara handal dan sangkil dan beroperasi dengan aman.STM-01 Page : 24 of 125

-

ORGANIZATION AND SCOPE CRAFT CONCEP VS AREA CONCEP CENTRALIZATION VS DECENTRALIZATION

USING OUTSIDE CONTRACTORS / OUTSOURCING / 3RD PARTIES

advantages disadvantagesSTM-01 Page : 25 of 125

-

SCOPE : 1. PRIMARY FUNCTIONS : MAINTENACE OF EXISTING PLANT. MAINTENANCE OF EXISTING BUILDING AND GROUND EQUIPMENT INSPECTION AND LUBRICATION UTILITIES GENERATION AND DISTRIBUTION ALTERATIONS TO EXISTING EQUIPMENT AND BUILDINGS NEW INSTLATIONS OF EQUIPMENT AND BUILDINGS .. .

2. SECONDARY FUNCTIONS : STORE KEEPING / WAREHOUSING PLANT PROTECTION WASTE DISPOSAL / SALVAGE ADMINISTRATION...

STM-01 Page : 26 of 125

-

BASIC CONCEPTS :ESTABLISH REASONABLY CLEAR DIVISION AND AUTHORITY WITH LITTLE OR NO LAP.KEEP VERTICAL LINES OF AUTHORITY AND RESPONSIBILITY AS SHORT AS POSSIBLE.MAINTAIN OPTIMUM NUMBER OF PEOPLE REPORTING TO ONE PEOPLE.STM-01 Page : 27 of 125

-

MENGUKUR EFISIENSI KEGIATAN1. MAINTENANCE COSTS2. AVAILABILITY PERFORMANCE3. SAFETY

* DIRECT MAINTENANCE COST * UNDIRECT MAINTENANCE COSTSTM-01 Page : 28 of 125

-

MAINTENANCE PROBLEM *ICEBERG* MAINTENANCE QUALITY LOSSESENERGY LOSSESCAPITAL LOSSESPRODUCTION LOSSESCAPACITY LOSSESWORK ENVIRONMENTLOST MARKETINCREASED INVESTMENT / DECREASE OF EQUIPMENT LIFESTM-01 Page : 29 of 125

-

DIRECT MAINTENANCE COSTWAGES AND SALARIYMATERIAL COSTSADMINISTRATION COSTSCOSTS OF TRAININGSPARE PART COSTSCONTRACTED WORK FORCESMODIFICTIONS COSTS

^^ INDIRECT MAINTENANCE COST : LOSS OF REVENUE OR OTHER LOSSES AS A RESULT OF NTERRUPTION TO PRODUCTION AS A RESULT OF MAINTENANCESTM-01 Page : 30 of 125

-

PROCEDURES OF MAINTENANCE :CORRECTIVE MAINTENANCE : PLANNED C.M UNPLANNED C.MPREVENTIVE MAINTENANCE : DIRECT P.M : -- FIXED TIME BASED INDIRECT P.M : -- CONDITION BASED SUBJECTIVE OBJECTIVEIMPROVEMENT MAINTENANCE : DESIGN OUT LIFE TIME EXTENTIONSTM-01 Page : 31 of 125

-

STRUKTUR ORGANISASI MAINTENANCE* Sederhana * Jenjang seminim mungkin * Rentang kendali lebar * Tidak tumpang tindih tanggung jawab, fungsi atau tugas * Aturan yang jelas * Wewenang dan tanggung jawab * Tanggung jawab jelas dan dimengerti * Wewenang sebanding dengan tanggung jawab * Pimpinan bertanggung jawab atas hasil yang dicapai * Perbedaan wewenang dan tanggung jawab * Melaporkan pada satu orang saja * Kepada siapa dan siapa melaporSTM-01 Page : 32 of 125

-

FAKTOR-FAKTOR PERTIMBANGAN DALAM MEMBENTUK STRUKTUR ORGANISASI MAINTENANCE+ Situasi geografis + Jenis peralatan (equipment) + Kontinuitas operasi + Ukuran pabrik + Kualitas sumber daya manusia + Ruang lingkup bagian Maintenance + Jenis perusahaanSTM-01 Page : 33 of 125

-

FAKTOR-FAKTOR YANG MEMPENGARUHI KEGIATAN MAINTENANCE- Rancang bangun - Moda operasi (operasi mode) - Rencana / proyeksi dari produksi - Letak posisi dan geographinya - Maintenability dan accesibility-nya - Teknik perawatan yang diterapkan - Dukungan teknis pembuat mesin - Persediaan suku cadang - Sumber daya manusia - Peralatan (tools) - Metoda inspeksi / pemeriksaan - Syarat-syarat keselamatan - Standard acuan, data historis perawatan - Cuaca dan gangguan alam - Peraturan-peraturan - Faktor kesulitanSTM-01 Page : 34 of 125

-

KARAKTERISTIK PEKERJAAN PEMELIHARAANKETERANGANTIPE PEKERJAANSKALA PRIORITASSKALA PERENCANAANRENDAHRENDAHTINGGITINGGIPERBAIKAN - Darurat - Ditunda - Angkat lepasPREVENTIVE - Rutin - Off-line kecil - Off-line besar (overhaul)Mesin dihentikan kerugian produksi Dicarikan waktu luang produksi Dikerjakan di bengkelUmum tanpa mengganggu produksi Sedapat mungkin dikerjakan saat luang produksi Dikerjakan dalam luang produksi atau shutdownSTM-01 Page : 35 of 125

-

THE LEVEL OF MAINTENANCE DETERMINES OPTIMUM PRODUCTION AT THE LOWEST COSTS

PREV. MAINTENANCELEVEL OF MAINTENANCEHIGH YLOWXHIGHMAINT. COSTCONTROLABLEMAINTENANCE COST

BREAK DOWNPRODUCTION LOSTSTM-01 Page : 36 of 125

-

MAINTENANCE MANAGEMENT MANUALORGANIZATIONAL MANUALPOLICY MANUALPROCEDURE MANUALINSTRUCTIONAL MANUALTECHNICAL MANUAL

ORGANIZATION CHART JOB TITLE , DESCRIPTION , QUALIFI CATION ETC CRAFTMAN KNOWLEDGE AND SKILL SPECIFICATION JOB RELATION AND COMMUNICATION. POLICY AND PROCEDURE GUIDE REPORT SYSTEM REPAIR CHECK LIST ETC

STM-01 Page : 37 of 125

-

MAINTENANCE TASKS : (MAJOR)INSPECTIONREPLENISHING CONSUMABLESTROUBLE SHOOTINGREMOVALREMOVAL AND REPLACEMENTREMOVAL AND INSTALLATIONREPAIRADJUSMENT ND REALIGNMENTCALIBRATIONFUNCTIONAL TESTINGREFURBISHINGCONDITIONINGMODIFICATIONFABRICATION

STM-01 Page : 38 of 125

-

SEBERAPA LUAS TUGAS MAINTENANCE

-

SEBAGIAN KECIL TUGAS

-

MAINTENANCE RESPONSIBILITY

THE QUALITY OF WORK DONETHE PRODUCTIVITY OF WORK FORCETHE UNIT COST PER JOBSTM-01 Page : 39 of 125

-

MAINTENANCE PROBLEMS (COMMON) :LOW PRODUCTIVITY OF CRAFTMENSUPERVISORS NOT PRESENT ON THE JOBPOOR EQUIPMENT CONDITIONOPERATION DO NOT HAVE EQUIPMENT READY WHEN CRAFTMEN ARRIVECAN NOT FIND SPECIAL TOOLSMATERIAL NOT AVAILABLE OR UNDER SPECIFICATIONLACK OF GOOD EQUIPMENT RECORDS/ADMINISTRATIONPREVENTIVE MAINTENANCE INEFFECTIVEHIGH LEVEL OF BREAKDOWNHIGH OVERTIMECOST SKYROCKETINGLACK OF JOB COMMUNICATIONSTM-01 Page : 40 of 125

-

FAKTOR2 PERTIMBANGAN STRUKTUR ORGANISASI :SITUASI GEOGRAFIJENIS PERALATANKONTINUITAS OPERASIUKURAN PABRIKKUALITAS SUMBER DAYA MANUSIARUANG LINGKUPJENIS PERUSAHAANSTM-01 Page : 41 of 125

-

FAKTOR2 YANG MEMPENGARUHI KEGIATAN :RANCANG BANGUNMODA OPERATIONRENCANA/PROYEKSI DARI PRODUKSI/OPERASILETAK POSISI DAN GEOGRAFIMAINTAINABILITY AND ACCESABILITYTEHNIK PERAWATAN YANG DITERAPKANDUKUNGAN TEHNIK PEMBUAT MESINPERSEDIAAN SUKU CADANGSUMBER DAYA MANUSIAPERALATANMETODA INSPEKSISYARAT2 KESELAMATANSTANDARD ACUAN , DATA HISTORIS PERAWATANCUACA DAN GANGGUAN ALAMPERATURAN2 KERJAFAKTOR KESULITAN

STM-01 Page : 42 of 125

-

STM-01 Page : 43 of 125

-

POLA-POLA PELAKSANAAN MAINTENANCEI.Break down Maintenance II.Preventive Maintenance (PM) III.Predictive Maintenance (PdM) IV.Reliability Based Maintenance V.Total Productive MaintenanceSTM-01 Page : 44 of 125

-

Waktu :Planned Maintenance.Unplanned Maintenance.

POLA-POLA PELAKSANAAN MAINTENANCEBentuk :Preventive Maintenance.Corrective Maintenance.Running Maintenance.Predictive Maintenance.Breakdown Maintenance.Emergency Maintenance.Improvement Maintenance

Fixed Time Maintenance (FTM)Condition Based Maintenance (CBM).

STM-01 Page : 45 of 125

-

BREAK DOWN MAINTENANCEUpaya penjadwalan tidak dapat dilakukan karena permasalahan tidak mudah diketahui, dan resiko yang timbul dari kerusakan berulang. Tidak berdampak terhadap kerugian financial dan konsekuensi keselamatan dan lindungan lingkungan.Langkah-langkah pencegahan (preventive) dan prediksi (predictive) tidak dapat dilakukan secara cost effective terhadap kerusakan yang berkonsekwensi operasional atau non operasional.A.B.Hal ini dapat berlaku bilaSTM-01 Page : 46 of 125

-

PREVENTIVE MAINTENANCETERMINOLOGI POTENSIAL FAILURE : INDENTIFIKASI KEADAAN FISIK PERALATAN YANG DAPAT DIDETEKSI DIMANA TELAH BERLANGSUNG SUATU PROSES MENUJU KE FUNCTIONAL FAILURE. FUNCTIONAL FAILURE : KETIDAKMAMPUAN SUATU PERALATAN MEMENUHI STANDAR YANG DIHARAPKAN.STM-01 Page : 47 of 125

-

PREVENTIVE MAINTENANCEDIFINISI :MELAKSANAKAN PERIODIK INSPEKSI ATAU MEMERIKSA, UNTUK MENGETAHUI KONDISI SUATU PERALATAN TERPASANG DAN DITINDAK LANJUTI DENGAN MELAKUKAN KOREKSI DINI AGAR PERALATAN TERSEBUT TETAP BEROPERASI DENGAN AMAN BAGI KESELAMATAN MANUSIA / LINGKUNGAN DAN MEMENUHI BATAS PERFORMANCE YANG DIHARAPKAN.STM-01 Page : 48 of 125

-

PREVENTIVE MAINTENANCE (PM)Pemeriksaan secara berkala pada setiap asset atau peralatan kilang untuk mengatasi gangguan yang mungkin terjadi, yang dapat menyebabkan terhentinya produksi atau menggancam keselamatan manusia dan lingkungan atau/dan peralatan.Menjaga agar peralatan kilang atau produksi terhindar dari kerusakan atau kondisi yang tidak diinginkan dengan peningkatan atau perbaikan sebelum kerusakan menjadi lebih parah.1.2.STM-01 Page : 49 of 125

-

PREVENTIVE MAINTENANCEOBJECTIVE :OBJECTIVE UTAMA MELAKUKAN P.M SUATU PERALATAN ADALAH UNTUK MENCEGAH ATAU SEKURANG-KURANGNYA MENGURANGI KONSEKWENSI AKIBAT KEGAGALAN PERALATAN DALAM MENJALANI FUNGSINYA AGAR MERAIH AVAILABILITY YANG OPTIMAL.STM-01 Page : 50 of 125

-

PREVENTIVE MAINTENANCEDESIGN :1. MUDAH DAN AMAN DILAKSANAKAN 2. MINIMUM WAKTU OUT OF SERVICE 3. MINIMUM COST 4. MINIMUM DEPRESIASI.STM-01 Page : 51 of 125

-

PREVENTIVE MAINTENANCEDETERIOTATIONRENTANG EFFECTIVEEFFECTIVE RANGE OF P.M.FAILUREBLOCKAGEVIBRATIONLOOSENESSHEATCOSTANDDOWNTIMESTM-01 Page : 52 of 125

-

PREVENTIVE MAINTENANCEREFERENSI PELAKSANAAN :1. SERVICE MANUAL PABRIK 2. MAINTENANCE RECORDS 3. OPERATOR PERALATAN 4. PERSONEL MAINTENANCESTM-01 Page : 53 of 125

-

PREVENTIVE MAINTENANCE (PM)A. Kegiatan program PM secara garis besar meliputi 5 (lima) aspek :1. Penyusunan program PM 2. Penjadwalan pekerjaan PM 3. Pelaksanaan pekerjaan PM 4. Evaluasi hasil dari pekerjaan PM 5. Analisa rekayasa terhadap peralatan dan fasilitas dengan tujuan untuk memperkecil kebutuhan pemeliharaan.STM-01 Page : 54 of 125

-

PREVENTIVE MAINTENANCESTART UP PROGRAM :1. LIST PERALATAN YANG AKAN DI P.M. 2. TENTUKAN TINGKAT SKALA PRORITAS 3. SIAPKAN CHECK LIST PELAKSANAAN 4. ESTIMASI KEBUTUHAN MHR. 5. TENTUKAN INTERVAL PERIODIK PELAKSANAAN 6. KEBUTUHAN MANPOWER 7. PERENCANAAN MASTER JADWAL PELAKSANAAN 8. STANDAR PROCEDURE KERJASTM-01 Page : 55 of 125

-

PREVENTIVE MAINTENANCEIMPLEMENTASI PELAKSANAAN :1. TERBITKAN WORK ORDER PELAKSANAAN 2. MONITOR PEKERJAAN PERBAIKAN DARI P.M. 3. MONITOR AKTUAL WAKTU TERHADAP ESTIMASI4. REPORT HASIL PELAKSANAAN5. EVALUASI INTERVAL WAKTU PELAKSANAAN 6. CHECK METODE PELAKSANAAN 7. EVALUASI ITEM CHECK LIST PELAKSANAAN 8. EVALUASI PROSEDUR KERJA 9. EVALUASI KEBUTUHAN MANPOWERSTM-01 Page : 56 of 125

-

PREVENTIVE MAINTENANCE (PM)B. Frekuensi pekerjaan :1. Harian 2. Mingguan 3. Dua mingguan 4. Empat mingguan/bulanan 5. Kwartalan 6. Tahunan 7. Kelipatan 1 - 2 diatasSTM-01 Page : 57 of 125

-

PREVENTIVE MAINTENANCEREFERENSI INTERVAL WAKTU :1. UMUR, KONDISI DAN NILAI 2. SYARAT KESELAMATAN 3. KONDISI KERJA DAN LINGKUNGAN 4. PROBABILITAS KERUSAKAN 5. PROBABILITAS KEAUSAN 6. SENSITIVITAS TOLERANSI PERUBAHANSTM-01 Page : 58 of 125

-

PREVENTIVE MAINTENANCE- Frekuensi pemakaian - Usia, Kondisi, Harga - Kebutuhan standard keselamatan - Jam operasi - Kehandalan - Paparan terhadap debu, gesekan, korosi - Kerusakan karena penyalahgunaan, pembebanan lebih, getaran tinggi - Keperluan untuk penyelarasanFaktor-faktor yang mempengaruhi dalam penentuan frequency :STM-01 Page : 59 of 125

-

PREVENTIVE MAINTENANCELINGKUP KERJA :1. MONITOR PERFORMANCE DAN EVALUASI PERALATAN 2. PELUMASAN 3. KEBERSIHAN 4. KALIBRASI DAN PENALAAN 5. PENGANTIAN SUKU CADANG 6. REPARASI 7. INSPEKSI 8. PERBAIKAN KECIL HASIL INSPEKSISTM-01 Page : 60 of 125

-

PREVENTIVE MAINTENANCE (PM)C. Aktivitas : Pelumasan Pembersihan Panalaan/penyesuaian (adjustment) Reparasi kecil atas kerusakan yang ditentukan ketika diadakan pemeriksaan Penggantian komponen/bahagian tertentu yang telah aus Overhaul Pengecatan atau pengerjaan akhir Inspeksi untuk sertifikasi atau yang lainnya Peneraan (calibration)STM-01 Page : 61 of 125

-

PREVENTIVE MAINTENANCE (PM)C. Lingkup dan rincian kerja : Hal-hal khusus yang harus dilakukan seperti : periksa, ukur, ganti, uji (test), tata, tera, dll. Pedoman methoda kerja khusus Memuat daftar bahan atau suku cadang Standard batasan atau ambang batas yang diizinkan Ketentuan-ketentuan keselamatan kerja dan alat-alatSTM-01 Page : 62 of 125

-

PREVENTIVE MAINTENANCE (PM)E. Keuntungan dari program PM :Lebih sedikit : - Penghentian produksi - Kerja lembur - Jenis pekerjaan perbaikan besar dan perbaikan berulang - Biaya perbaikan , penggantian suku cadang - Kerusakan produksi, ceceran dan bahan yang terbuang - Peralatan cadangan (standby), sehingga investasi lebih kecilPenundaan atau penghapusan sama sekali budget yang dicadangkan untuk penggantian peralatan kilang yang diduga rusak sebelum usia pakai tercapai.Penurunan biaya tenaga kerja dan material yang dipakai pada setiap peralatan yang masuk program. STM-01 Page : 63 of 125

-

PREVENTIVE MAINTENANCE (PM)E. Keuntungan dari program PM : (Lanjutan)Dapat mengidentifikasi peralatan mana yang paling banyak memakan biaya pemeliharaan sehingga mudah menginvestigasi untuk perbaikan atau mencari penyebab penyimpangan, apakah karena salah operasi, penyalahgunaan oleh operator, salah pemeliharaan atau kekedaluwarsaan. Pengendalian suku cadang lebih baik, sehingga memperkecil cadangan (inventory).Keselamatan pekerjaan lebih terjamin dan peningkatan perlindungan terhadap peralatan kilang, sehingga menurunkan kompensasi kecelakaan dan premi asuransi.Biaya produksi menjadi lebih rendah.STM-01 Page : 64 of 125

-

DETECTION ORIENTATION OF P.M.EFFECTIVE RANGE OF P.M.FAILUREBLOCKAGEVIBRATIONLOOSENESSHEATCOST AND DOWNTIMESEPARATIONDETERIORATIONSTM-01 Page : 65 of 125

-

TUGAS DAN TANTANGAN

-

PREDICTIVE MAINTENANCE (PdM)Predictive maintenance atau kadang disebut on condition maintenance atau condition based maintenance adalah melakukan usaha pemantauan kondisi dari peralatan untuk mendapatkan gambaran keadaannya, dan akan mengambil tindakan perbaikan apabila diperlukan. Bila tidak diketemukan gejala gangguan maka peralatan dibiarkan saja beroperasi walaupun telah mencapai kurun waktu yang lama.#STM-01 Page : 66 of 125

-

CONDITION MAINTENANCE TECHNIQUEDidasari kenyataan bahwa sebahagian besar kegagalan peralatan tidaklah terjadi sekejap saja, tapi membutuhkan interval waktu. Makin dini suatu potensi kegagalan dapat dideteksi makin besar interval waktu P-F sehingga memberikan peluang yang besar untuk melakukan tindakan mencegah konsekwensi dari kegagalan itu sendiri. Hal ini yang mendorong perkembangan teknologi untuk coba menciptakan peralatan deteksi yang mampu memberikan sebesar interval waktu P-F. Basis teknologi condition maintenance untuk mengetahui gejala proses awal dari kegagalan telah lama diterapkan dengan menggunakan indera : penglihatan, penciumam, sentuhan, pendengaran (visual inspeksi). # # # KONSEP DASAR :STM-01 Page : 67 of 125

-

CONDITION MAINTENANCE TECHNIQUEPenggunaan teknik indra manusia ini memiliki kelemahan yaitu relatif tidak presisi dan sangat tergantung tingkat kepekaan indra manusia yang relatif tidak sama. Untuk mengatasi kelemahan indra manusia dipergunakan peralatan deteksi yang dapat mengetahui sedini mungkin potensial failure dan pengunaan peralatan deteksi ini. Didunia maintenance dikenal dengan nama condition maintenance system (predictive maintenance). Penggunaan peralatan deteksi potensial failure merubah konsep teknik perawatan dari time base menjadi condition base.# # # KONSEP DASAR : (lanjt)STM-01 Page : 68 of 125

-

CONDITION MAINTENANCE TECHNIQUET I M ECondition orResistance to failurePFPoint where failure starts to occur(not necessarily related to age)Point where we can detect thatfailure is in the process of occurring(potential failure)Point where it has failed(functional failure)STM-01 Page : 69 of 125

-

CONDITION MAINTENANCE TECHNIQUET I M ECondition orResistance to failurePFThe P-F intervalSTM-01 Page : 70 of 125

-

CONDITION MAINTENANCE TECHNIQUET I M ECondition orResistance to failureP1. Change in Vibration Characteristic (P-F Interval 1-9 Months)KONSEP DASAR :P2. Particle which can be detected by oil analysis (P-F Interval 1-6 Months)P3. Audible noise (P-F Interval 1-4 Weeks)P4. Heat (by touch)(P-F Interval 1-5 Days)FUNCHTIONAL FAILURE (BEARING)STM-01 Page : 71 of 125

-

Predictive Maintenance secara teknis dapat dilaksanakan dengan efektif bila :+ Kondisi dari kegagalan potensial dapat terdeteksi + P-F interval-nya konsisten + Pemantauan dapat dilakukan pada interval yang lebih pendek dari interval P-F + P-F interval cukup panjang untuk mengadakan tindakan pencegahan agar kegagalan fungsi dapat dihindariSTM-01 Page : 72 of 125

-

CONDITION MAINTENANCE TECHNIQUEKONSEKWENSI KEGAGALAN PERALATAN :KOSEKWENSI TERSEMBUNYI Kegagalan peralatan tidak terdeteksi dalam keadaan operasi normal oleh operator dan umumnya terjadi pada alat proteksi not fail safe KONSEKWENSI KESELAMATAN JIWA DAN LINGKUNGAN Kegagalan peralatan yang dapat mencederai / membunuh manusia atau yang dapat merusak lingkungan sekitarnya

KONSEKWENSI OPERASIONAL Kegagalan peralatan yang dapat mempengaruhi produksi (output, costumer service, operating cost)

KONSEKWENSI NON-OPERASIONAL Kegagalan peralatan yang tidak aspek keselamatan atau produksi dan hanya mempengaruhi biaya langsung perbaikan peralatanSTM-01 Page : 73 of 125

-

CONDITION MAINTENANCE TECHNIQUEGEJALA POTENSIAL FAILURE :1. DYNAMIC Gejala dimana telah berlangsung proses potensial failure khusus-nya pada peralatan rotating yang disebabkan adanya emmisi energi gelombang abnormal berupa vibrasi, pulsa dan efek akustik 2. PARTICLE Gejala dimana telah terjadi proses potensial failure yang disebabkan adanya pelepasan partikel bermacam ukuran dan bentuk ke lingkungan dalam keadaan beroperasinya peralatan 3. CHEMICAL Gejala dimana telah berlakunya proses potensial failure yang disebabkan adanya komponen chemical yang terlepas ke lingkungan 4. PHISICAL Gejala dimana telah berlangsungnya proses potensial failure yang disebabkan adanya perubahan fisis atau struktur yang dapat dilihat langsung seperti perubahan dimensi, retak dan erosi 5. TEMPERATUR Gajala dimana telah berlangsungnya proses potensial failure yang disebabkan adanya perubahan temperature didalam peralatan 6. ELECTRICAL Gejala dimana telah berlangsungnya proses potensial failure yang disebabkan adanya perubahan resistance, conductivity, dielectric strength, potensialSTM-01 Page : 74 of 125

-

CONDITION MAINTENANCE TECHNIQUECONDITION BASEDACTIONTIME BASEDUse repair history to predict equipment life Standard service of inspection lubrication used to extent equipment life time Visual inspection evaluating of history Components replacement periodic overhaul Possible replacement of sound components possible overstocking parts1. DIANOSTIC 2. INSPECTION 3. DETECTION OF ABNORRMAL CONDITION 4. CORRECTION OF DEVICIENCIES 5. COST OF REPAIR Uses diagnostic tools Compares current operation normal operating profile Monitoring during operation to normal operation profile Spot replacement of only unsound components more accurate inventory TIME BASED VERSUS CONDITION BASEDSTM-01 Page : 75 of 125

-

CONDITION MAINTENANCE TECHNIQUESTART-UP OF A TIME BASED MAINTENANCE PROGRAM :1. SELECT SYSTEM 2. DEFINE SYSTEM FOR ANALYSIS 3. DETERMINE SYSTEM FUNCTIONS 4. IDENTIFY POTENTIAL FUNCTIONAL FAILURE (LOOSE OF FUNCTION) 5. DEFINE FAILURE MODES (CAUSE OF FAILURE) 6. DEFINE FAILURE EFFECTS (WHAT HAPPEN UPON FAILURE) 7. COMPLETE DECISION LOGIC DIAGRAM 8. MAINTENANCE TASKS AND FREQUENCY (PREDICTIVE OR CORECTIVE OR PREVENTIVE)STM-01 Page : 76 of 125

-

RELIABILITY BASED MAINTENANCEReliability based maintenance atau juga sering disebut dengan reliability centered maintenance, adalah upaya yang dilakukan untuk menentukan kebutuhan perawatan terhadap asset agar dapat berfungsi sebagai mana mestinya tanpa kendala.#STM-01 Page : 77 of 125

-

RELIABILITY BASED MAINTENANCEFAILURE RATETIME IN SERVICEUSEFUL LIFESTM-01 Page : 78 of 125

-

RELIABILITY BASED MAINTENANCEBath tub curve, pertama kegagalan dini dan diikuti dengan kecepatan kegagalan yang konstan kemudian adanya gejala kausan sebelum kegagalan total. Suatu batas usia yang dikehendaki dapat ditentukan asalkan beberapa komponen dapat bertahan sampai usia dimana keausan mulai terjadi.A.STM-01 Page : 79 of 125

-

RELIABILITY BASED MAINTENANCEKecepatan kegagalan secara konstan atau naik perlahan diikuti dengan gejala keausan.B.STM-01 Page : 80 of 125

-

RELIABILITY BASED MAINTENANCEKecepatan kegagalan meningkatkan secara perlahan, tapi tidak memberikan gejala keausan. Sehingga batas usia pakai tidak dapat ditentukan.C.STM-01 Page : 81 of 125

-

RELIABILITY BASED MAINTENANCEKecepatan kegagalan rendah ketika komponen tersebut masih baru atau baru saja di overhaul, selanjutnya meningkat dengan cepat sampai tingkat konstan.D.STM-01 Page : 82 of 125

-

RELIABILITY BASED MAINTENANCEKecepatan kegagalan konstan sepanjang usia pakainya, Dalam praktek, hampir semua elemen bantalan luncur mengikuti patern ini.E.STM-01 Page : 83 of 125

-

RELIABILITY BASED MAINTENANCEKegagalan dini diikuti dengan konstan atau sangat lambat kenaikan dari kecepatan kegagalan. Khususnya untuk konponen elektronika atau sistim yang rumit yang tidak memiliki patern kegagalan yang dominan.F.STM-01 Page : 84 of 125

-

RELIABILITY BASED MAINTENANCESTM-01 Page : 85 of 125

-

TOTAL PRODUCTIVE MAINTENANCETPM didefinisikan sebagai sistem pemeliharaan untuk memaksimumkan efektifitas peralatan produksi dengan mengurangi penyebab resiko kerusakan yang mengganggu keseluruhan sistem produksi.

Aplikasi TPM dilakukan dengan sistem manajemen pemeliharaan secara terpadu dengan menganut first line maintenance, pengendalian penyediaan suku cadang berdasarkan prioritas dan kritikalitas peralatan produksi / spare part dengan memanfaatkan fasilitas M.I.S. (Management Information System)

Keterlibatan sumber daya manusia terkait dalam proses pemeliharaan ditentukan pada otomatisisasi untuk mengurangi human error serta menerapkan pendekatan multi-skilling untuk meningkatkan fleksibilitas sumber daya dan pengurangan outsourcing.STM-01 Page : 86 of 125

-

TOTAL PRODUCTIVE MAINTENANCETINDAKAN KOREKTIFAKTIFITASELIMINASI KERUGIAN YANGMENJADI TUJUAN UTAMA TPM.Production Loss Reduced Rate (kerugian produksi)

Kegagalan peralatan; biaya tinggi

Kecelakaan Kerja, Kerusakan Lingkungan, Citra Buruk

Rendahnya Mutu Produk, Kerja Kerusakan yang repetitif

Biaya Pengadaan Barang, Biaya Penyimpanan, Aftik & Kadaluarsa

Kerugian Energi (Energy Lost), Biaya Kesehatan, Waktu Produksi

Birokrasi dan tidak efisien Paper Work

Semua resiko diatasOtomatisasi

RCM

Keselamatan dan Kesehatan Kerja

Standarisasi Mutu

Sistem Logistik dan Pengadaan

Problem Solving

Sistem Administrasi Maintenance

Oendidikan dan PelatihamMulti Skilling, Pelatihan

Koordinasi antar bagian Detail analisis FMEA

Meningkatkan Safety Awareness (MSC, MSI), Pelatihan / refreshment

Koordinasi antar group untuk meningkatkan peranan QA/QC.

Koordinasi Engineer, data base group, user dan bagian perencanaan. Standarisasi Prosedur

Koordinasi Operation Maintenance, Technical, Safety dan Marketing

Komputerisasi (MIS)

Misi dan Visi Korporat, Strategi Jangka PanjangAktifitas TPM dan Target Kerugian yang dihindari :STM-01 Page : 87 of 125

-

MAINTENANCE DEPARTMENT BUSINESS STRATEGYProvision of an adequately staffed and supervised group

Material and spareparts are consistentwith current condition

The skills and know-ledge of human resources

Tools and supportingequipment

Maintenance budgetallocation

Maintenance manage-ment system

Maintenance of thefacilities on plants,

supporting

equipment,

including

housekeepingApplication of a soundpreventive maintenanceprogram by using morecondition based maint.

Max. utilization of local resource, unit rate contract

Human resource development, quality

Up date with advanceindustrial maintenancepractices, technology,new methodize, equip. &materials maintenance procedure manuals /guides, close cooperationwith other departmentsFacilities and plant equipment are on thefunctioning and opera-ting safety, continuously,economically meet orperform at their designed characteristic- Safety - Quality SpeedySTRATEGY & EFFORTO B J E C TS U B J E C T- GOV - REG - COY - PP - G CORPORATEOBJECTIVEOTHERDEPT.SUPPORTA U D I TFEED BACKENG. DEPT.S W O TTo maintain the high plantreliability to meet production target-efficiently

MISSIONOBJECTIVESTM-01 Page : 88 of 125

-

MAINTENANCE STRATEGY YANG OPTIMUMPenerapan sistem pemeliharaan yang direkayasa, artinya meninggalkan sistem pemeliharaan berdasarkan kebiasaan kepada sistem pemeliharaan yang berdasarkan pengetahuan.

Lebih menekankan pada peran perencanaan; sehingga perbandingan pekerjaan pemeliharaan yang direncanakan lebih besar dari yang tidak direncanakan.

Perawatan dilakukan lebih banyak berdasarkan kondisi peralatan, dari pada berdasarkan waktu kuantitas.

Meningkatkan kualitas dan ketrampilan karyawan. Yang dibutuhkan adalah kualitas bukan kuantitas.

Para teknisi dilengkapi dengan peralatan yang canggih; seperti alat perkakas, peralatan uji dan diagnosa, data teknis dan sistem informasi yang baik; sehingga produktivitas pekerja dapat meningkat

Lebih banyak memanfaatkan jasa pelayanan karyawan kontrak sehingga dapat menurunkan jumlah karyawan tetap; terutama untuk pekerjaan yang hanya membutuhkan keterampilan rendah.

Mengikuti perkembangan teknik-teknik pemeliharaan yang baru; material dan peralatan yang mutahir.

Bentuk organisasi yang dapat mendukung kebutuhan produksi secara luwes dan cepat tanggap.

Adanya dukungan tenaga ahli dibidangnya, sehingga pemecahan permasalahan dilakukan tuntas baik jangka pendek maupun jangka panjang.# # # #

# # #

#

#STM-01 Page : 89 of 125

-

RANGKUMAN DAN PENUTUPKegiatan pemeliharaan menghendaki keterlibatan berbagai disiplin keahlian, sehingga memerlukan pengorganisasian yang baik, pengelolaan yang efektif, untuk mendapatkan kinerja yang optimal.

Belum ditemukan rumusan bentuk organisasi pemeliharaan yang terbaik untuk dipilih dan diterapkan yang dapat memenuhi kebutuhan suatu pabrik. Biasanya kombinasi dari beberapa bentuk organisasi pemeliharaan yang dianggap baik.

Struktur organisasi maintenance haruslah dibentuk agar penempatan orang-orang sesuai dengan kemampuan dan ketrampilannya agar dapat dimanfaatkan seoptimal mungkin dalam pencapaian tujuan organisasi.

Tidak ada satu pola program pemeliharaan yang dapat mencakup semua kebutuhan pemeliharaan pada suatu industri atau pabrikan. Dengan penerapan kombinasi pola-pola yang ada akan didapatkan hasil pemeliharaan yang optimal.#

# #

# STM-01 Page : 90 of 125

-

TOTAL MAINTENACE CONCEPT(disadur dari : Dr Ir Rachmat Kentarjo Bachrum / ITB).Integrasi secara total kegiatan :PERAWATAN PREVENTIVE.PERAWATAN PREDICTIVE.CORRECTIVE.REPARASI.REHABILITASI.DAN MANAGEMENT PERAWATAN.DENGAN MEMANFAATKAN SECARA MAKSIMUM :PEMERIKSAAN TAK MERUSAK.ANALISA KERUSAKAN.SISTIM INFORMASI PERAWATAN.SEBAGAI USAHA UNTUK : MEMPERLAMBAT PROSES DETEORISASI PENUAAN INSTALASI .STM-01 Page : 91 of 125

-

DITUNTUT PENGUASAAN PENGETAHUAN INSTALASI DARI : > PRINSIP KERJA INSTALASI. > KARAKTERISTIK > KONSTRUKSI DAN FILSAFAT PERENCANAAN > BAHAN DAN ENERGI.

SERTA IMPROVISASI PERALATAN & SUKU CADANG.DENGAN CARA :MERANCANG KEMBALI. MEMBUAT.MEMASANG.MENGUJI DANMENGOPERASIKAN.

SERTA PENGUASAAN PENGUJIAN TAK MERUSAK DAN KEMAMPUAN MELAKSANAKAN ANALISA KERUSAKAN STM-01 Page : 92 of 125

-

Analisis kerusakan :

MEMBUTUHKAN SISTIM INFORMASI OPERASI DAN PERAWATAN : Data operasi. Kesiapan ( availability ) Keandalan ( reliability ) Prestasi dan Rekaman kerusakan. MEKANISME KERUSAKAN PENENTUAN KOMPONEN KRITIS METODE DETEKSI KERUSAKAN. Pemerikasaan tak merusak Tehnik analitik kerusakan. Analisa Tegangan. Analisa Creep Analisa Kelelahan. STM-01 Page : 93 of 125

-

MEASURING MAINTENANCE PERFORMANCE

MAINTENANCE ADMINISTRATION :

1. Manpower efficiency : goal = 80%.

% = total man-hours allowed for jobs x 100 % total man-hours spent on same jobs

2. Overtime hours per month : goal = 6 %.

% = total overtime hours works x 100 % total hours worked

3. Maintenance work orders planned and scheduled daily : goal = 90 %.% = work orders planned and scheduled x 100 % total work orders executedSTM-01 Page : 94 of 125

-

4. Preventive maintenance coverage. Goal = 11-15%. % = total mhrs spent on PM work order x 100% total mhrs worked during a period

5. Material delivered to work site by warehouse Goal =99 %. % = number of requsitions delivered x 100% total requsitions received by w/h

6. Stock requsition filled from stock Goal =92 %. % = number requisitions for which item in stock x 100% total requisitions received

7. Equipment availability Goal =90%.% = equipment running time x 100 % equipm running time + down timeSTM-01 Page : 95 of 125

-

8. Maintenance cost as percent of plant investment-book Goal = 3 - 5 %.% = total maintenance cost x 100 % plant investment - book

9. Maintenance cost as percent of sales. Goal = 6 - 8 %.% = total maintenance cost x 100 % $ values of salesSTM-01 Page : 96 of 125

-

RELIABILITY (PROBABILITY TO SURVICE).. >95%AVAILABILITY ( RATIO OF AVAILABILITY TIME TO MAX. AVAILABLE TIME) . >95%QUALITY RATE ( RATIO OF QUALITY PRODUCTION TO TOTAL PRODUCCTION ) >95%PERFORMANCE EFFICIENCY ( RATIO OF ACTUAL THROUGH PUT TO MAX.THROUGH PUT). >95% ( HOWARD F.FINLEY)

-

1.SAFETY (INJURIES PER 200.000 MHRS).. .. < 2.2.TRAINING (SPENDING COST OVER TOTAL MAINTENANCE COST) . > 4%.3. MAINTENANCE COST (TOTAL MAINTENANCE COST OVER TOTAL OPERATING COST ) < 14 %4. PLANNED MAINTENANCE > 90 %5. REACTIVE MAITENANCE . < 10%6. MAINTENANCE OVER TIME .. .. < 5%7. MAINTENANCE REWORK .. . 0 %.8. INVENTORY TURN OVER ( TURN RATIO OF SPARE PARTS) . > 3.

( HOWARD F.FINLEY )STM-01 Page : 98 of 125

-

DECLINE IN QUANTITY OF MAINTENANCE REQUESTS250

200

150

100

50

0 1 2 3 4Total RequestsMaint. Req.Initiated by Prod.MaintenanceRequestsInitiated ByPreventive MaintenanceProgramPreparationTime In YearsWork Formerly RequestedNow Included On ScheduledCheck SheetsWork Load Held Steady ByPlant Reviewing CommitteeMaintenance RequestsSTM-01 Page : 99 of 125

-

LOST PRODUCTIONBEFORE, DURING, AND AFTER INSTALLATION OF PREVENTIVE MAINTENANCE350

300

250

200

150

100

50

0 1 2 3 4Time In YearsMaintenance RequestsSTM-01 Page : 100 of 125

-

Angka-angka dibawah adalah riil. Bagi Plant Manager angka ini penting bila dinyatakan dalam uang. Menggunakan angka $20 per manhour (kina bisa mencapai US$ 24) sebagai rata-rata payroll tukang (gajih, fringe benefits dan overhead departemen) dan dengan memisalkan jumlah tukang 100, dapat dihitung biaya kegiatan diatas sebagai berikut :

KegiatanMenit/hariBiaya/TahunWaktu Hilang Atas Persetujuan 84 $ 278,000Waktu Menunggu 51 $ 442,000Berjalan Ke dan Dari Gudang 81 $ 702,000Keperluan Pribadi 22 $ 191,000Lambat Mulai Pulang Duluan 26 $ 225,000Tunggu Giliran 28 $ 243,000Menunggu Tugas Menerima Instruksi 27 $ 234,000Mengambil dan Mengembalikan Tools 18 $ 156,000-----------------------------Sub Total 337 $ 2,921,000Kerja Produktif Langsung 143 $ 1,240,000-----------------------------Biaya Total Tahunan 480 $ 4,161,000

Jadi sebagai pengembalian dari pembelanjaan $ 4,161,000 pertahun pabrik tersebut menerima $ 1,240,000 nilai pekerjaan yang berguna. Balans sebesar $ 2,921,000 dibelanjakan untuk kegiatan : menemukan apa yang akan dikerjakan, persiapan pekerjaan, keperluan pribadi, waktu menunggu yang masih bisa dihindari, dan waktu hilang yang disetujui bersama secara tidak tertulis.STM-01 Page : 101 of 125

-

TYPICAL MAINTENANCE DAY 480 TOTAL MINUTES30%16%5%6%6%4%5%11%17%143 MuinutesDirect WorkL Start E Quit26Instructions28Waiting27Tools4Personal22Travel81 MinutesWork Rules84 MinutesIdle Time51STM-01 Page : 102 of 125

-

MAINTENANCE WORKER UTILIZATIONBASED ON CONTRACTUAL WORK DAYSample Size, 765 CraftsmenCraftsmen these plants ---------- 1300Approximate Annual Cost ------- $39 millionSTM-01 Page : 103 of 125

-

MAINTENANCE EFFECTIVENESSTIME-RATE OF DETERIORATION BASED ON EQUIPMENT CONDITION GRADESEQUIPMENT CONDITION GRADE *T = DURATION - WEEKS / MONTHS / YEARSSTM-01 Page : 104 of 125

-

10. --- Brand New 9. --- Excellent

8. --- Very Good

7. --- Good, serviceable

6. --- Acceptable

5. --- Barely acceptable

4. --- Below standard 3. --- Poor

2. --- Bad 1. --- UnusableEquipment Condition Audit Rating DefinitionsECA Rating

Virtually the equipment of new: free of corrosion, patches major surface degradation, dents. Or other distortion and deterioration; safe reliable operation can be expected.Restored to new or original condition through repair, straightening, overhaul and major rebuild; blemishes and imperfections in appearance do not affect safe reliable operation.Respectable industrial standards are being adhered to; satisfactorily meets requirements for safe reliable operation.

Maintenance attention will be required in the near future to assure continued safe reliable operation.Maintenance attention is required now; there is inadequate assurance of safe reliable operation.Maintenance is overdue; failure can be expected in the near future.Maintenance is long overdue; failure can be expected at anytime; economic corrective action could be to overhaul.Failure is imminent; economic corrective action is question able.Dispose or scrap. Definition Of Condition STM-01 Page : 105 of 125

-

Computer-base Maintenance Management System [ CMMS ] :Why It Is Needed And Steps To Ensure Successful Implementation.STM-01 Page : 106 of 125

-

What is CMMS.

Computer system.

Driving force for using CMMS.

Selecting a CMMS.

Involving departments.

Misconceptions of CMMS.

Evaluating a CMMS.

Making a CMMS operational.

What information need to be loaded into the system.Daily inputs to the CMMS.

Presentation Outlines.STM-01 Page : 107 of 125

-

CMMS is an on line computer system of Maintenance Management which is integrating the following activities:

Maintenance Planning [Preventive and Predictive].

Work Scheduling and Control

Material Requirement Planning [MRP].

Warehousing and Inventory Control.

Purchasing.

Accounting.WHAT IS CMMS ?STM-01 Page : 108 of 125

-

Computer Systems are part of the Maintenance Management System which is the whole ensemble of Policy, Organization, Practices and Procedures.

There are 5 Main Computer System required for Maintenance Management :

1. Equipment Control=>For the equipment which is needed maintenance effort.2. Work Control=>For the people who work on the equipment.3. Inventory Control=>For materials and spare-parts needed for maintenance.4. Cost Reporting=>For the cost incurred in the work.5. Management Reporting=> For measuring performance and communicate the results to management.

COMPUTER SYSTEMSSTM-01 Page : 109 of 125

-

The following is the driving force for using CMMS:

The need of company to improve efficiency, especially in reducing maintenance cost, in facing globalization era competitions. By using CMMS company can achieve:Inventory Reduction by 30 %.Downtime Decrease by 20 %Personnel Productivity Increases by 8.5 %

DRIVING FORCE FOR USING CMMSSTM-01 Page : 110 of 125

-

Advent of practical distributed data processing and developments of :Wide availability of software.The micro computer.Data Base Management System [DBMS].Expanded memory capability.Local Area Networks [LAN] or Client/Server system.

With these developments, company no longer have to depend on main frame computer which is very expensive.

Ability of CMMS to allow users to view work order histories and use it to prevent failures, hence to lengthen intervals between failures.

DRIVING FORCE FOR USING CMMS [Cont.]STM-01 Page : 111 of 125

-

The following is the five step procedure for selecting CMMS :

Step One :Outline and define work processes and flows. CMMS often require changes in the work-flows of organizations, depending on how the computerized system demands action and how the users actually respond.Securing the right system will increase chances for a successful implementation and provide the benefits expected.

Step Two :Determine if the CMMS will meet reporting needs. Definitions of reporting requirements should be broad enough to cover future needs. These requirements define not only what is wanted, but also when and how.SELECTING A CMMSSTM-01 Page : 112 of 125

-

Step Three :Determine if the software can interface with existing system. Many plants choose not to change existing purchasing or inventory software packages when installing a CMMS. Management should never feel forced to install other new software as part of a CMMS implementation unless interfacing is totally impossible.

Step Four :Vendor should provide onsite training and support during the critical part of implementation. Ask how much support you can expect to receive.

Step Five :Evaluate software by how it can meet future requirements. Work closely with the staff to determine if current hardware will be used in the future. Often a new CMMS can not be used on an existing system.SELECTING A CMMS [Cont.]STM-01 Page : 113 of 125

-

The issue of CMMS is not on complexity of the system, but this system must cross departmental lines and boundaries to gain full benefits of CMMS.

CMMS is used not just by maintenance department, so that the packages require support from other elements of organization. The decision-making process for a CMMS must involving various departments to have a better chance of a successful, cost saving CMMS implementation.

Some pros and cons exist when involving various departments in selecting and implementing a CMMS. However, their acceptance to getting the needed functionality is important in the decision-making process.

INVOLVING DEPARTMENTSSTM-01 Page : 114 of 125

-

Considering that the investment may cost up to $ 1,000,000.- for software, installation and employee training, the average life of a CMMS is relatively short, only 5 years.

The short useful life of the CMMS is not caused by faulty software or hardware of computers, but because of usersmisunderstanding of maintenance management processes or misconceptions about what a computer system will do.MISCONCEPTION OF CMMSSTM-01 Page : 115 of 125

-

The following is examples of misconception:

A computer will not run itself.The system continually requires people from within organization to enter data and support it.A computer will not always be right.Garbage in, garbage out, meaning that the output is only as good as the input.A computer will not become obsolete.A computer system is useful as long as it does not become cumbersome. However, demands on the system may grow to be greater than its design capacity.A computer will not always make an organization run better - it can make it worse.What ever you do wrong with a manual system will be done faster with a computer.MISCONCEPTION OF CMMS [Cont.]STM-01 Page : 116 of 125

-

A CMMS should be evaluated periodically to ensure that the plant is getting the most from the program. An excellent way to do evaluation is through an objective analysis, which audits information flow.

Three information flow paths must be done when reviewing a process using a CMMS :

1. Data that flow into the system.

2. Processing of data within CMMS.

3. Output from the system.EVALUATING A CMMSSTM-01 Page : 117 of 125

-

The flow path review should include :

Work Request and Work Order systems.The goal of this review is to establish what happens to work requests and work orders from issuing up to closure.This information is critical in identifying potential opportunities, as well as problems in CMMS.

Stores and Materials systems. To study documentation of material allocation to a work order and potential return to stores if not required. Procedures for entering new parts or materials into the store system also require investigation.EVALUATING A CMMS [Cont.]STM-01 Page : 118 of 125

-

Implementing a CMMS in the organization is not a part-time job. It needs an established firm /consultant who can bring a system up faster, do it less cost and do it correctly the first time, and provides everything necessary to make CMMS operational. Consultants are highly qualified in the following disciplines :

Experience and Expertise. They deal every day with developing CMMS, so that the Trial and Error method of implementation is eliminated.

Focused Plan of Attack. Employees already wear many hats, but consultant comes in only wearing one hat and focuses only on the project.MAKING A CMMS OPERATIONALSTM-01 Page : 119 of 125

-

Consultants are highly qualified in the following disciplines [Cont.]:

Time.Highly skilled CMMS developers will complete the project much faster than employees who are not yet familiar with the system.

Reliability and Services.Consultant will back up the system with strong support teams that work according to the clients schedule and budget.They are professionals who understand CMMS and are committed to making the system operational.MAKING A CMMS OPERATIONAL[Cont.]STM-01 Page : 120 of 125

-

Other important points:

Start-up of the CMMS is more critical to success than choosing the software.

A CMMS is only as good as the information that goes into the system.

Almost 50% of all CMMS fail because of a lack of commitment, and funds for the implementation.

MAKING A CMMS OPERATIONAL[Cont.]STM-01 Page : 121 of 125

-

The following information need to be loaded into CMMS :

Equipment Numbering Schemes.

Equipment Nameplate Information.

Spare-parts Numbering Schemes.

Spare-parts Nameplate Information.

Preventive Maintenance Procedures.

Vendor Identification Information.

WHAT INFORMATION NEED TO BELOADED INTO THE SYSTEMSTM-01 Page : 122 of 125

-

In order for anyone to effectively use the CMMS, employees must daily :

Enter Work Order [WO].

Add all employees time, material used, contractor cost and any equipment rental costs to W.O.

Close W.O. to equipment history record.

Plan any W.O.s that have been requested.

Enter and close any emergency W.O.

Reorder any spare-parts below minimum stock quantities.

Generate necessary reports.

DAILY INPUTS TO THE CMMSSTM-01 Page : 123 of 125

-

PERENCANAAN DAN PENGENDALIAN SUKU CADANGSuku cadang atau material merupakan bagian pokok yang perlu diperhitungkan dalam pengaruhnya terhadap biaya total perawatan. keadaan ini tidak sama pada tiap-tiap industri, tergantung dari sistem pengelolaannya, umur peralatan dan faktor-faktor lain yang berkaitan dengan suku cadang.

Kontrol suku cadangBiaya perawatan banyak ditimbulkan karena adanya kebutuhan material, sedangkan biaya material terjadi karena :- harga bahan dan suku cadang.- biaya pengangkutan dan penyimpanan suku cadang.

Untuk pengelolaan suku cadang yang terkontrol dengan baik, perlu adanya :- sistem penyimpanan.- sistem pencatatan (record system).

-

Fungsi Pengendalian Suku Cadang- Mengelola penyimpanan barang secara efektif. termasuk tata letak, sarana untuk penyimpanan, pemanfaatan ruang gudang, prosedur penerimaan dan pengeluaran barang, suku cadang dan lain-lain.- tanggung jawab teknis, untuk keberadaan suku cadang. termasuk metode penyimpanan, prosedur perawatan untuk mencegah kerusakan, pencegahan kehilangan.- sistem pengontrolan. stok (persediaan suku cadang). catatan inventarisasi, prosedur pemesanan, pengadaan barang.- perawatan untuk bahan-bahan khusus, dalam pengiriman barang, dalam proses pemakaian, kesiapan suku cadang dalam jumlah dan spesifikasi yang sesuai menurut kebutuhannya.- melindungi suku cadang dari kerugian atau kehilangan karena penyimpanan yang kurang terkontrol, dan mencegah adanya pemindahan barang tanpa diketahui.

-

Faktor-faktor penting yang mendasari pengendalian suku cadang, yaitu : - persediaan ( stok maksimum )- persediaan ( stok minimum )- standar pemesanan.- batas pemesanan kembali.- waktu pengadaan.

Penyimpanan suku cadang Penyimpanan suku cadang ini biasa ditempatkan dalam gudang perawatan dan dikelola dengan baik sehingga mempermudah penyediaannya pada saat dibutuhkan. - gudang suku cadang khusus- gudang suku cadang biasa- gudang perawatan umum

-

Dasar-dasar pengendalian suku cadangHal yang perlu diperhatikan dalam pengendalian suku cadang adalah bahwa penyimpangan stok tidak terlalu lebih atau tidak terlalu kurang dari yang dibutuhkan. jumlah maksimum dan minimum penyimpangan suku cadang harus ditentukan secermat mungkin. batas-batas tersebut dapat ditentukan berdasarkan pengalaman dan kebutuhan nyata. (lihat gambar berikut ini) :

-

Faktor-faktor penting yang mendasari pengendalian suku cadang, yaitu :

Persediaan ( stok maksimum )Menunjukkan batas tertinggi penyimpanan suku cadang dengan jumlah yang menguntungkan secara ekonomi.Persediaan ( stok minimum )Menunjukkan batas terendah penyimpanan suku cadang dengan batas yang aman. untuk mengatasi bila timbal kebutuhan suku cadang di atas batas normal, maka paling tidak harus selalu ada persediaan (stok cadangan) dalam jumlah tertentu.

Standar pemesanan.Menunjukkan jumlah barang atau suku cadang yang dibeli pada setiap pemesanan. pemesanan kembali dapat diadakan lagi untuk mencapai jumlah stok yang dibutuhkan.Batas pemesanan kembali.Menunjukkan jumlah barang yang dapat dipakai selama waktu pengadaannya kembali (sampai batas stok minmum). pada saat jumlah persediaan barang telah mencapai batas pemesanan, maka pemesanan yang baru segera diadakan.

-

RANGKUMAN DAN PENUTUP Kegiatan pemeliharaan menghendaki keterlibatan berbagai disiplin keahlian, sehingga memerlukan pengorganisasian yang baik, pengelolaan yang efeltif, untuk mendapatkan kinerja yang optimal. Belum ditemukan rumusan bentuk organisasi pemeliharaan yang terbaik untuk dipilih dan diterapkan yang dapat memenuhi kebutuhan suatu pabrik. Biasanya kombinasi dari beberapa bentuk organisasi pemeliharaan yang dianggap baik. Struktur organisasi maintenance haruslah dibentuk agar penempatan orang per-orang sesuai dengan kemampuan dan keterampilannya agar dapat dimanfaatkan seoptimal mungkin dalam pencapaian tujuan organisasi. Tidak ada satu pola program pemeliharaan yang dapat mencakup semua kebutuhan pemeliharaan pada suatu industri atau pabrikan. Dengan penerapan kombinasi pola-pola yang ada akan didapatkan hasil pemeliharaan yang optimal.STM-01 Page : 124 of 125

-

THE ENDSTM-01 Page : 125 of 125

-

SEMOGA BERMANFAATTERIMA KASIHSTM-01 Page : 125 of 125

-

KALAU COCOK KASIH TAU TEMAN, KALAU TIDAK COCOK KASIH TAU INSTRUKTUR

*****************************************************************************************************