Jurnal Elektro Telekomunikasi Terapan [Bulan] [Tahun] UISI - TEKNIK... · Web viewPabrik Feronikel...

14

DRAFT PAPER UISI JURNAL Vol. 1, No. 1, Oktober 2020, P-ISSN xxx-xxxx, E-ISSN xxxx-xxxX STUDI PRA RANCANGAN PABRIK FERONIKEL MENGGUNAKAN REDUKTOR KOKAS DENGAN KAPASITAS 29.341 TON/TAHUN Anni Rahmat 1 , Amrotul Azizhah 2 , Ika Aprilia Nengse 3 1 Dosen Pengajar Departemen Teknik Kimia Universitas Internasional Semen Indonesia 2 Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia 3 Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia E-mail: [email protected] , [email protected] ABSTRACT Ferronickel is the final product produced from the reduction melting process of nickel oxide or silicate containing iron. The use of ferronickel is as a steel protector, copper protector, aircraft industrial applications, and so on. Southeast Sulawesi Province, Pomala District is the location chosen to establish a Ferronickel Factory, this is based on several considerations, one of which is the availability of raw materials, facilities and infrastructure, labor, and market reach. The process of making Ferronickel uses a pyrometallurgical process. The pyrometallurgical process has several stages, namely material handling, pre-processing, smelting, granulation, and packaging. The most important process of making Ferronickel itself is in the smelting process that uses a Blast Furnace. In Indonesia, the availability of Ferronickel processing industry is still very small compared to other industries. However, the need for and availability of Ferronickel is inversely related. This can occur because the application of Ferronickel is very broad and widely used. The pre-design of the Ferronickel Plant is a feasibility study for the construction of a new Ferronickel Plant by calculating several parameters including: (i) calculation of equipment dimensions; (ii) equipment specifications; (iii) utility requirements; (iv) the quantity of raw materials required; and (v) economic parameters. Based on the analysis obtained parameters including: (i) Rate on Investment (ROI) is 15.23%; (ii) Pay Out Time (POT) is 4.03 years; (iii) Break Even Point (BEP) is 67.90%; and (iv) Internal Rate of Return (IRR) is 21.76%. Keywords: Blast Furnace, Ferronickel, Pyrometallurgical ABSTRAK

Transcript of Jurnal Elektro Telekomunikasi Terapan [Bulan] [Tahun] UISI - TEKNIK... · Web viewPabrik Feronikel...

Jurnal Elektro Telekomunikasi Terapan [Bulan] [Tahun]Vol. 1, No. 1,

Oktober 2020, P-ISSN xxx-xxxx, E-ISSN xxxx-xxxX

STUDI PRA RANCANGAN PABRIK FERONIKEL MENGGUNAKAN REDUKTOR KOKAS DENGAN KAPASITAS 29.341 ton/tahun

Anni Rahmat1, Amrotul Azizhah2, Ika Aprilia Nengse3

1Dosen Pengajar Departemen Teknik Kimia Universitas Internasional Semen Indonesia

2Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia

3Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia

Abstract

Ferronickel is the final product produced from the reduction melting process of nickel oxide or silicate containing iron. The use of ferronickel is as a steel protector, copper protector, aircraft industrial applications, and so on. Southeast Sulawesi Province, Pomala District is the location chosen to establish a Ferronickel Factory, this is based on several considerations, one of which is the availability of raw materials, facilities and infrastructure, labor, and market reach. The process of making Ferronickel uses a pyrometallurgical process. The pyrometallurgical process has several stages, namely material handling, pre-processing, smelting, granulation, and packaging. The most important process of making Ferronickel itself is in the smelting process that uses a Blast Furnace. In Indonesia, the availability of Ferronickel processing industry is still very small compared to other industries. However, the need for and availability of Ferronickel is inversely related. This can occur because the application of Ferronickel is very broad and widely used. The pre-design of the Ferronickel Plant is a feasibility study for the construction of a new Ferronickel Plant by calculating several parameters including: (i) calculation of equipment dimensions; (ii) equipment specifications; (iii) utility requirements; (iv) the quantity of raw materials required; and (v) economic parameters. Based on the analysis obtained parameters including: (i) Rate on Investment (ROI) is 15.23%; (ii) Pay Out Time (POT) is 4.03 years; (iii) Break Even Point (BEP) is 67.90%; and (iv) Internal Rate of Return (IRR) is 21.76%.

Keywords: Blast Furnace, Ferronickel, Pyrometallurgical

ABSTRAK

Feronikel merupakan hasil akhir yang dihasilkan dari proses peleburan reduksi bijih nikel oksida atau silikat yang mengandung besi. Penggunaan Feronikel ini sebagai pelindung baja, pelindung tembaga, aplikasi industri pesawat terbang, dan lain sebagainya. Provinsi Sulawesi Tenggara, Kecamatan Pomala merupakan lokasi yang dipilih untuk mendirikan Pabrik Feronikel, hal tersebut didasari oleh beberapa pertimbangan salah satunya adalah ketersediaan bahan baku, sarana dan prasarana, tenaga kerja, dan jangkauan pasarnya. Proses pembuatan Feronikel menggunakan proses pirometalurgi. Proses pirometalurgi memiliki beberapa tahap yaitu material handling, tahap pra-olahan, tahap peleburan, tahap granulasi, dan tahap pengemasan. Proses terpenting dari pembuatan Feronikel sendiri adalah pada proses peleburan yang menggunakan alat Blast Furnace. Di Indonesia sendiri ketersediaan industri pengolah Feronikel masih sangat sedikit dibandingkan dengan industri lainnya. Namun, kebutuhan dan ketersediaan Feronikel berbanding terbalik. Hal tersebut dapat terjadi karena aplikasi Feronikel sangat luas dan banyak digunakan. Pra-rancangan Pabrik Feronikel merupakan studi kelayakan pembangunan Pabrik Feronikel baru dengan menghitung beberapa parameter diantaranya : (i) perhitungan dimensi alat; (ii) spesifikasi alat; (iii) kebutuhan utilitas; (iv) jumlah bahan baku yang dibutuhkan; dan (v) parameter ekonomi. Berdasarkan analisis diperoleh parameter-parameter diantaranya : (i) Rate on Invesment (ROI) adalah 15,23%; (ii) Pay Out Time (POT) adalah 4,03 tahun; (iii) Break Even Point (BEP) adalah 67,90%; dan (iv) Internal Rate of Return (IRR) adalah 21,76%.

Kata kunci: Blast Furnace, Feronikel, Pirometalurgi

1. PENDAHULUAN

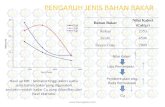

Sumber daya alam yang ada di Indonesia tersebar secara merata dari Sabang hingga Merauke. Hal ini yang menjadikan Indonesia sebagai negara yang kaya akan sumber daya alamnya. Salah satu kekayaan alam yang ada di Indonesia yaitu Nikel yang merupakan komoditas ekspor andalan. Nikel yang berada di alam dapat berupa senyawa sulfida (bijih sulfida magmatik / magmatic sulfide ore) atau senyawa oksida (bijih lateritik). Indonesia merupakan negara yang berada di urutan kedua terbesar sebagai negara produsen nikel yaitu sebesar 83.000 ton. Hal ini terjadi karena sebagian besar wilayah Indonesia lebih memilih untuk mengekspor hasil nikelnya ke luar negeri dalam bentuk mentah atau bijih nikel (nickel ore – HS 2604) dan penyebab utamanya yaitu kurangnya industri pengolahan bijih nikel yang tersedia di Indonesia, sehingga mengakibatkan nilai tambah pengolahan nikel ke luar negeri[1].

Proses dan aktivitas pertambangan yang ada di Indonesia telah diatur UU Nomor 4 Tahun 2009 yang berfokus membahas pertambangan mineral dan batu bara. Di dalam UU ini menegaskan bahwa pemerintah melarang perusahaan yang beroperasi dalam dunia pertambangan untuk menjual hasil tambang dalam bentuk mentah atau dengan kata lain harus dimurnikan terlebih dahulu. Penggunaan nikel biasanya digunakan untuk perabotan rumah tangga, komponen elektronik, sparepart kapal, mobil atau motor, bahkan dapat digunakan untuk bahan dasar mata uang logam, dan masih banyak lainnya. Mayoritas jenis nikel yang diekspor Indonesia adalah Nikel Laterit. Nikel Laterit sebagian besar tersedia di Pulau Sulawesi, Halmahera, dan Papua. Total potensi nikel yang ada di Indonesia yaitu sebesar 3.398.269.997 ton dengan potensi terbesar ada di Pulau Sulawesi dengan cadangan sebesar 10.045.573 ton[2].

Gambar 1. Potensi Mineral Logam Indonesia[3]

Dengan sumber daya alam berupa bijih nikel yang terdapat di Indonesia sebesar 1,5 miliar ton seharusnya dapat menyumbangkan lebih kepada pendapatan negara sehingga Indonesia dapat menjadi produsen nikel terbesar di dunia dan dapat mengimbangi angka konsumsi nikel dunia[3].

2. SELEKSI DAN URAIAN PROSES

Adapun beberapa kategori dalam seleksi proses untuk pembuatan Feronikel adalah sebagai berikut :

Tabel 1. Seleksi Pemilihan Proses

No.

Parameter

Pelat baja

24 jam (continous)

24 jam (continous)

24 jam (continous)

24 jam (continous)

Pabrik Feronikel yang akan didirikan menggunakan jenis teknologi pirometalurgi dengan Tunnel Kiln dan Blast Furnace sebagai alat peleburannya. Adapun sisa panas hasil pembakaran dari Blast Furnace akan dialirkan ke Tunnel Kiln untuk menguapkan kandungan H2O yang terkandung di dalam bijih sebelum melalui proses melting di Blast Furnace.

1) Material Handling

Proses material handling bertujuan agar bijih yang diolah sesuai dengan spesifikasi mesin maupun spesifikasi produk yang diinginkan. Proses material handling meliputi transfer material, ore blending, dan pengelolaan dalam pabrik. Berikut merupakan gambar tahap material handling :

Gambar 2. Tahap Penyiapan Bahan Baku

2) Tahap Pra-Olahan (Raw Material Preparation)

Pada pembuatan Feronikel proses persiapan bijih meliputi beberapa tahapan, yaitu ore sizing, ore drying, dan kalsinasi. Ore akan dilakukan proses pengecilan ukuran hingga 10 – 15 mm. Penentuan ukuran conditioned ore tersebut dikarenakan kadar LOI (lost of ignation) yang ada pada ore lebih mudah tereduksi pada proses selanjutnya. Proses selanjutnya adalah mengeringkan bijih nikel tersebut menggunakan Rotary Dryer. Pengeringan tersebut mengurangi kadar moisture content dari 30% menjadi 22%. Hal tersebut dilakukan untuk menghindari terbentuknya debu ketika proses crushing. Bahan ore mixing tersebut ditransportasikan menggunakan belt conveyor masuk ke shuttle conveyor lalu masuk ke dalam bin.

Gambar 3. Tahap Pra-Olahan (Raw Material Preparation)

Selanjutnya proses terakhir adalah proses kalsinasi, proses tersebut terjadi di Tunnel Kiln dengan temperature operasi 250°C hingga 1000°C. Pada proses ini tidak hanya ditujukan untuk menghilangkan air pada kandungan raw material tapi terjadi juga proses reaksi pembakaran.

Gambar 4. Tahap Kalsinasi

3) Tahap Peleburan

Pada proses peleburan calsine hasil dari proses kalsinasi pada Tunnel Kiln akan diolah untuk memisahkan crude FeNi oleh Blast Furnace. Dalam Blast Furnace kalsin dilebur dan direduksi dengan temperature ± 1450°C (untuk membuat kalsin menjadi crude FeNi) oleh karbon dengan bantuan kokas (coke). Sebagian Fe dan Ni yang ada dalam kalsin akan tereduksi sedangkan batu bara dalam kalsin akan menjadi slag. Pada proses peleburan reaksi reduksi 80% terjadi secara langsung dan 20% terjadi secara tidak langsung.

Gambar 5. Tahap Peleburan

Keluaran dari proses peleburan dengan fasa liquid karena beroperasi pada temperature diatas 1300°C. Proses pembentukan crude yang berfasa cair menjadi butiran-butiran yang siap dipasarkan dengan disemprot air bertekanan tinggi. Proses ini menghasilkan crude nikel yang dingin berbentuk butiran-butiran halus. Butiran-butiran ini kemudian disaring, dikeringkan, dan siap untuk dikemas (2-4 mm).

Gambar 6. Tahap Granulasi

Granul Feronikel yang terlah terbentuk akan didistribusikan menggunakan conveyor ke penampungan atau gudang masing-masing. Terdapat dua tempat penampungan karena setelah proses granulasi, terbentuk juga hasil samping berupa slag.

Gambar 7. Tahap Penampungan Feronikel

3. NERACA MASSA

a. Kapasitas Produksi

Kapasitas produksi Pabrik Feronikel yang akan direncanakan berdiri pada tahun 2025 mengacu pada data kapasitas produksi PT. Aneka Tambang, Tbk., mengingat pabrik tersebut memiliki kesamaan produk yang dihasilkan. Adapun data kapasitas produksi dari PT. Aneka Tambang, Tbk. adalah sebagai berikut :

Tabel 2. Kapasitas Produksi PT. Aneka Tambang, Tbk.[4]

Jenis Produk

Tahun

Kapasitas

2013

18249

2014

16851

2015

17211

2016

20293

2017

21762

2025

29341

Berdasarkan Tabel 3.2, perhitungan kapasitas produksi Feronikel didapatkan dari perhitungan ektrapolasi kapasitas produksi PT. Aneka Tambang, Tbk. pada Tabel 3.1. Adapun kapasitas produksi Feronikel pada tahun 2025 sebesar 29.341 ton/tahun.

b. Neraca Massa

Perhitungan neraca massa merupakan prinsip dasar dalam perancangan sebuah pabrik kimia. Perhitungan neraca massa dilakukan untuk kebutuhan bahan baku, kebutuhan unit utilitas, spesifikasi peralatan, dan kebutuhan lain yang terkait dengan pehitungan. Adapun neraca massa overall Pabrik Feronikel adalah sebagai berikut :

Tabel 4. Perhitungan Neraca Massa Overall

Inlet

Oulet

Perhitungan neraca energi diperlukan dalam penentuan kebutuhan utilitas dan konservasi energi. Selain itu, perhitungan neraca energi dilakukan pada alat-alat yang memerlukan atau melepaskan energi. Adapun neraca energi overall Pabrik Feronikel adalah sebagai berikut :

Tabel 5. Perhitungan Neraca Energi Overall

Inlet

Oulet

Utilitas merupakan suatu sistem proses yang berfungsi untuk mendukung keberlangsungan suatu proses atau unit penunjang proses. Sistem utilitas pada Pabrik Feronikel yaitu sistem penyediaan air, penyediaan listrik, dan penyediaan bahan bakar. Adapun kebutuhan utilitas pada Pabrik Feronikel adalah sebagai berikut :

Tabel 6. Sistem Untilitas Pabrik Feronikel

Utilitas

Kebutuhan

Air

Tata letak pabrik adalah suatu rancangan optimal dari perangkat fasilitas – fasilitas fisik dalam pabrik, lokasi kerja karyawan, aliran barang, terjadinya proses produksi, dan lokasi penyimpanan bahan baku dan produk. Tujuan dari perancangan tata letak pabrik yaitu (i) memudahkan proses manufaktur; (ii) meminimumkan pemindahan barang; (iii) memelihara keluwesan susunan dan operasi; (iv) memelihara perputaran barang setengah jadi yang tinggi; (v) menekan modal tertanam pada peralatan; (vi) menghemat pemakaian ruang bersama; (vii) meningkatkan keefektifan pemakaian tenaga kerja; dan (viii) memberikan kemudahan, keselamatan, dan kenyamanan pada karyawan.

Pabrik Feronikel terletak di Kecamatan Pomala, Kabupaten Kolaka, Provinsi Sulawesi Tenggara. Faktor – faktor yang mempengaruhi lokasi Pabrik Feronikel yaitu (i) letak pabrik terhadap ketersediaan bahan baku; (ii) letak pabrik terhadap pasar, (iii) ketersediaan sarana prasarana yang meliputi listrik, air, bahan bakar dan jalan raya (transportasi); dan (iv) tersedianya tenaga kerja. Adapun lokasi perencanaan dan data wilayah Pabrik Feronikel dengan luas pabrik sebesar 16.889 m2 adalah sebagai berikut :

Gambar 8. Lokasi dan Tata Letak Pabrik Feronikel

Tabel 7. Data Kondisi Wilayah Pabrik Feronikel[5]

Letak Kabupaten

Kabupaten Kolaka secara geografis terletak pada 2o00’’ – 5o00’’ LS dan 120o45’’ – 124o06’’ BT.

Topografi Wilayah

Daerah Pomalaa rata-rata berada pada ketinggian 0 – 300 meter diatas permukaan laut.

Iklim (suhu rata-rata perbulan)

Jumlah Kepala Keluarga

45.393 Kepala Keluarga

7. STRUKTUR ORGANISASI

Struktur organisasi adalah salah satu faktor penting yang menunjang keberhasilan dan kemajuan dari suatu perushaaan. Strategi perusahaan untuk mendapatkan profit yang optimal salah satunya yaitu pembagian tugas dan wewenang yang jelas pada setiap karyawan yang terlibat. Pada Pabrik Feronikel terdapat 169 jumlah karyawan perempuan dan karyawan laki – laki. Adapun struktur organisasi yang ada pada Pabrik Feronikel adalah sebagai berikut :

Gambar 9. Struktur Organisasi Pabrik Feronikel

8. Analisis ekonomi

Sumber dana investasi untuk mendirikan Pabrik Feronikel berasal dari pinjaman bank sebesar 40% dan dana pribadi sebesar 60%.

Tabel 8. Total Capital Investment Pabrik Feronikel

No.

Parameter

Biaya

Rp.222.573.493.003

Berdasarkan Tabel 8. Internal Rate Return (IRR) yang diperoleh sebesar 21,76% dan Rate On Invesment (ROI) yang diperoleh sebesar 15,23%. Selain itu, juga diperoleh Pay Out Time (POT) sebesar 4,03 tahun. Perhitungan analisis ekonomi didasarkan pada discounted cash flow dan Break Event Ponit (BEP) diperoleh sebesar 67,9%. Berdasarkan analisis ekonomi yang diperoleh, maka Pabrik Feronikel layak didirikan.

9. KESIMPULAN DAN SARAN

9.1 Kesimpulan

Pabrik Feronikel dengan kapasitas 29.341 ton/tahun dengan menggunakan reduktor kokas terletak di Kecamatan Pomala, Kabupaten Kolaka, Provinsi Sulawesi Tenggara. Pabrik Feronikel ini direncanakan beroperasi 330 hari dalam setahun selama 24 jam. Pay Out Time (POT) Pabrik Feronikel ini sebesar 4,03 tahun dengan Break Even Point sebesar 67,9% sehingga layak untuk didirikan.

9.2 Saran

Dalam penyusunan dasar perancangan lebih baik jika langsung belajar dari pabrik yang telah ada untuk menghindari kesalahan pada saat perancangan.

DAFTAR PUSTAKA

[3] Kementerian Perindustrian Republik Indonesia. 2016. Hilirasi Pembangunan Industri Berbasis Mineral Tambang. Jakarta : Kementerian Perindustrian Republik Indonesia.

[4] Laporan Tahunan PT. Aneka Tambang, Tbk. Tahun 2013 – 2017.

[5] Gografis Kabupaten Kolaka. https://www.kolakakab.go.id/v3/hal-geografis-daerah-.html Diakses pada tanggal 9 September 2019 pukul 15:45.

STUDI PRA RANCANGAN PABRIK FERONIKEL MENGGUNAKAN REDUKTOR KOKAS DENGAN KAPASITAS 29.341 ton/tahun

Anni Rahmat1, Amrotul Azizhah2, Ika Aprilia Nengse3

1Dosen Pengajar Departemen Teknik Kimia Universitas Internasional Semen Indonesia

2Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia

3Mahasiswa Departemen Teknik Kimia, Universitas Internasional Semen Indonesia

Abstract

Ferronickel is the final product produced from the reduction melting process of nickel oxide or silicate containing iron. The use of ferronickel is as a steel protector, copper protector, aircraft industrial applications, and so on. Southeast Sulawesi Province, Pomala District is the location chosen to establish a Ferronickel Factory, this is based on several considerations, one of which is the availability of raw materials, facilities and infrastructure, labor, and market reach. The process of making Ferronickel uses a pyrometallurgical process. The pyrometallurgical process has several stages, namely material handling, pre-processing, smelting, granulation, and packaging. The most important process of making Ferronickel itself is in the smelting process that uses a Blast Furnace. In Indonesia, the availability of Ferronickel processing industry is still very small compared to other industries. However, the need for and availability of Ferronickel is inversely related. This can occur because the application of Ferronickel is very broad and widely used. The pre-design of the Ferronickel Plant is a feasibility study for the construction of a new Ferronickel Plant by calculating several parameters including: (i) calculation of equipment dimensions; (ii) equipment specifications; (iii) utility requirements; (iv) the quantity of raw materials required; and (v) economic parameters. Based on the analysis obtained parameters including: (i) Rate on Investment (ROI) is 15.23%; (ii) Pay Out Time (POT) is 4.03 years; (iii) Break Even Point (BEP) is 67.90%; and (iv) Internal Rate of Return (IRR) is 21.76%.

Keywords: Blast Furnace, Ferronickel, Pyrometallurgical

ABSTRAK

Feronikel merupakan hasil akhir yang dihasilkan dari proses peleburan reduksi bijih nikel oksida atau silikat yang mengandung besi. Penggunaan Feronikel ini sebagai pelindung baja, pelindung tembaga, aplikasi industri pesawat terbang, dan lain sebagainya. Provinsi Sulawesi Tenggara, Kecamatan Pomala merupakan lokasi yang dipilih untuk mendirikan Pabrik Feronikel, hal tersebut didasari oleh beberapa pertimbangan salah satunya adalah ketersediaan bahan baku, sarana dan prasarana, tenaga kerja, dan jangkauan pasarnya. Proses pembuatan Feronikel menggunakan proses pirometalurgi. Proses pirometalurgi memiliki beberapa tahap yaitu material handling, tahap pra-olahan, tahap peleburan, tahap granulasi, dan tahap pengemasan. Proses terpenting dari pembuatan Feronikel sendiri adalah pada proses peleburan yang menggunakan alat Blast Furnace. Di Indonesia sendiri ketersediaan industri pengolah Feronikel masih sangat sedikit dibandingkan dengan industri lainnya. Namun, kebutuhan dan ketersediaan Feronikel berbanding terbalik. Hal tersebut dapat terjadi karena aplikasi Feronikel sangat luas dan banyak digunakan. Pra-rancangan Pabrik Feronikel merupakan studi kelayakan pembangunan Pabrik Feronikel baru dengan menghitung beberapa parameter diantaranya : (i) perhitungan dimensi alat; (ii) spesifikasi alat; (iii) kebutuhan utilitas; (iv) jumlah bahan baku yang dibutuhkan; dan (v) parameter ekonomi. Berdasarkan analisis diperoleh parameter-parameter diantaranya : (i) Rate on Invesment (ROI) adalah 15,23%; (ii) Pay Out Time (POT) adalah 4,03 tahun; (iii) Break Even Point (BEP) adalah 67,90%; dan (iv) Internal Rate of Return (IRR) adalah 21,76%.

Kata kunci: Blast Furnace, Feronikel, Pirometalurgi

1. PENDAHULUAN

Sumber daya alam yang ada di Indonesia tersebar secara merata dari Sabang hingga Merauke. Hal ini yang menjadikan Indonesia sebagai negara yang kaya akan sumber daya alamnya. Salah satu kekayaan alam yang ada di Indonesia yaitu Nikel yang merupakan komoditas ekspor andalan. Nikel yang berada di alam dapat berupa senyawa sulfida (bijih sulfida magmatik / magmatic sulfide ore) atau senyawa oksida (bijih lateritik). Indonesia merupakan negara yang berada di urutan kedua terbesar sebagai negara produsen nikel yaitu sebesar 83.000 ton. Hal ini terjadi karena sebagian besar wilayah Indonesia lebih memilih untuk mengekspor hasil nikelnya ke luar negeri dalam bentuk mentah atau bijih nikel (nickel ore – HS 2604) dan penyebab utamanya yaitu kurangnya industri pengolahan bijih nikel yang tersedia di Indonesia, sehingga mengakibatkan nilai tambah pengolahan nikel ke luar negeri[1].

Proses dan aktivitas pertambangan yang ada di Indonesia telah diatur UU Nomor 4 Tahun 2009 yang berfokus membahas pertambangan mineral dan batu bara. Di dalam UU ini menegaskan bahwa pemerintah melarang perusahaan yang beroperasi dalam dunia pertambangan untuk menjual hasil tambang dalam bentuk mentah atau dengan kata lain harus dimurnikan terlebih dahulu. Penggunaan nikel biasanya digunakan untuk perabotan rumah tangga, komponen elektronik, sparepart kapal, mobil atau motor, bahkan dapat digunakan untuk bahan dasar mata uang logam, dan masih banyak lainnya. Mayoritas jenis nikel yang diekspor Indonesia adalah Nikel Laterit. Nikel Laterit sebagian besar tersedia di Pulau Sulawesi, Halmahera, dan Papua. Total potensi nikel yang ada di Indonesia yaitu sebesar 3.398.269.997 ton dengan potensi terbesar ada di Pulau Sulawesi dengan cadangan sebesar 10.045.573 ton[2].

Gambar 1. Potensi Mineral Logam Indonesia[3]

Dengan sumber daya alam berupa bijih nikel yang terdapat di Indonesia sebesar 1,5 miliar ton seharusnya dapat menyumbangkan lebih kepada pendapatan negara sehingga Indonesia dapat menjadi produsen nikel terbesar di dunia dan dapat mengimbangi angka konsumsi nikel dunia[3].

2. SELEKSI DAN URAIAN PROSES

Adapun beberapa kategori dalam seleksi proses untuk pembuatan Feronikel adalah sebagai berikut :

Tabel 1. Seleksi Pemilihan Proses

No.

Parameter

Pelat baja

24 jam (continous)

24 jam (continous)

24 jam (continous)

24 jam (continous)

Pabrik Feronikel yang akan didirikan menggunakan jenis teknologi pirometalurgi dengan Tunnel Kiln dan Blast Furnace sebagai alat peleburannya. Adapun sisa panas hasil pembakaran dari Blast Furnace akan dialirkan ke Tunnel Kiln untuk menguapkan kandungan H2O yang terkandung di dalam bijih sebelum melalui proses melting di Blast Furnace.

1) Material Handling

Proses material handling bertujuan agar bijih yang diolah sesuai dengan spesifikasi mesin maupun spesifikasi produk yang diinginkan. Proses material handling meliputi transfer material, ore blending, dan pengelolaan dalam pabrik. Berikut merupakan gambar tahap material handling :

Gambar 2. Tahap Penyiapan Bahan Baku

2) Tahap Pra-Olahan (Raw Material Preparation)

Pada pembuatan Feronikel proses persiapan bijih meliputi beberapa tahapan, yaitu ore sizing, ore drying, dan kalsinasi. Ore akan dilakukan proses pengecilan ukuran hingga 10 – 15 mm. Penentuan ukuran conditioned ore tersebut dikarenakan kadar LOI (lost of ignation) yang ada pada ore lebih mudah tereduksi pada proses selanjutnya. Proses selanjutnya adalah mengeringkan bijih nikel tersebut menggunakan Rotary Dryer. Pengeringan tersebut mengurangi kadar moisture content dari 30% menjadi 22%. Hal tersebut dilakukan untuk menghindari terbentuknya debu ketika proses crushing. Bahan ore mixing tersebut ditransportasikan menggunakan belt conveyor masuk ke shuttle conveyor lalu masuk ke dalam bin.

Gambar 3. Tahap Pra-Olahan (Raw Material Preparation)

Selanjutnya proses terakhir adalah proses kalsinasi, proses tersebut terjadi di Tunnel Kiln dengan temperature operasi 250°C hingga 1000°C. Pada proses ini tidak hanya ditujukan untuk menghilangkan air pada kandungan raw material tapi terjadi juga proses reaksi pembakaran.

Gambar 4. Tahap Kalsinasi

3) Tahap Peleburan

Pada proses peleburan calsine hasil dari proses kalsinasi pada Tunnel Kiln akan diolah untuk memisahkan crude FeNi oleh Blast Furnace. Dalam Blast Furnace kalsin dilebur dan direduksi dengan temperature ± 1450°C (untuk membuat kalsin menjadi crude FeNi) oleh karbon dengan bantuan kokas (coke). Sebagian Fe dan Ni yang ada dalam kalsin akan tereduksi sedangkan batu bara dalam kalsin akan menjadi slag. Pada proses peleburan reaksi reduksi 80% terjadi secara langsung dan 20% terjadi secara tidak langsung.

Gambar 5. Tahap Peleburan

Keluaran dari proses peleburan dengan fasa liquid karena beroperasi pada temperature diatas 1300°C. Proses pembentukan crude yang berfasa cair menjadi butiran-butiran yang siap dipasarkan dengan disemprot air bertekanan tinggi. Proses ini menghasilkan crude nikel yang dingin berbentuk butiran-butiran halus. Butiran-butiran ini kemudian disaring, dikeringkan, dan siap untuk dikemas (2-4 mm).

Gambar 6. Tahap Granulasi

Granul Feronikel yang terlah terbentuk akan didistribusikan menggunakan conveyor ke penampungan atau gudang masing-masing. Terdapat dua tempat penampungan karena setelah proses granulasi, terbentuk juga hasil samping berupa slag.

Gambar 7. Tahap Penampungan Feronikel

3. NERACA MASSA

a. Kapasitas Produksi

Kapasitas produksi Pabrik Feronikel yang akan direncanakan berdiri pada tahun 2025 mengacu pada data kapasitas produksi PT. Aneka Tambang, Tbk., mengingat pabrik tersebut memiliki kesamaan produk yang dihasilkan. Adapun data kapasitas produksi dari PT. Aneka Tambang, Tbk. adalah sebagai berikut :

Tabel 2. Kapasitas Produksi PT. Aneka Tambang, Tbk.[4]

Jenis Produk

Tahun

Kapasitas

2013

18249

2014

16851

2015

17211

2016

20293

2017

21762

2025

29341

Berdasarkan Tabel 3.2, perhitungan kapasitas produksi Feronikel didapatkan dari perhitungan ektrapolasi kapasitas produksi PT. Aneka Tambang, Tbk. pada Tabel 3.1. Adapun kapasitas produksi Feronikel pada tahun 2025 sebesar 29.341 ton/tahun.

b. Neraca Massa

Perhitungan neraca massa merupakan prinsip dasar dalam perancangan sebuah pabrik kimia. Perhitungan neraca massa dilakukan untuk kebutuhan bahan baku, kebutuhan unit utilitas, spesifikasi peralatan, dan kebutuhan lain yang terkait dengan pehitungan. Adapun neraca massa overall Pabrik Feronikel adalah sebagai berikut :

Tabel 4. Perhitungan Neraca Massa Overall

Inlet

Oulet

Perhitungan neraca energi diperlukan dalam penentuan kebutuhan utilitas dan konservasi energi. Selain itu, perhitungan neraca energi dilakukan pada alat-alat yang memerlukan atau melepaskan energi. Adapun neraca energi overall Pabrik Feronikel adalah sebagai berikut :

Tabel 5. Perhitungan Neraca Energi Overall

Inlet

Oulet

Utilitas merupakan suatu sistem proses yang berfungsi untuk mendukung keberlangsungan suatu proses atau unit penunjang proses. Sistem utilitas pada Pabrik Feronikel yaitu sistem penyediaan air, penyediaan listrik, dan penyediaan bahan bakar. Adapun kebutuhan utilitas pada Pabrik Feronikel adalah sebagai berikut :

Tabel 6. Sistem Untilitas Pabrik Feronikel

Utilitas

Kebutuhan

Air

Tata letak pabrik adalah suatu rancangan optimal dari perangkat fasilitas – fasilitas fisik dalam pabrik, lokasi kerja karyawan, aliran barang, terjadinya proses produksi, dan lokasi penyimpanan bahan baku dan produk. Tujuan dari perancangan tata letak pabrik yaitu (i) memudahkan proses manufaktur; (ii) meminimumkan pemindahan barang; (iii) memelihara keluwesan susunan dan operasi; (iv) memelihara perputaran barang setengah jadi yang tinggi; (v) menekan modal tertanam pada peralatan; (vi) menghemat pemakaian ruang bersama; (vii) meningkatkan keefektifan pemakaian tenaga kerja; dan (viii) memberikan kemudahan, keselamatan, dan kenyamanan pada karyawan.

Pabrik Feronikel terletak di Kecamatan Pomala, Kabupaten Kolaka, Provinsi Sulawesi Tenggara. Faktor – faktor yang mempengaruhi lokasi Pabrik Feronikel yaitu (i) letak pabrik terhadap ketersediaan bahan baku; (ii) letak pabrik terhadap pasar, (iii) ketersediaan sarana prasarana yang meliputi listrik, air, bahan bakar dan jalan raya (transportasi); dan (iv) tersedianya tenaga kerja. Adapun lokasi perencanaan dan data wilayah Pabrik Feronikel dengan luas pabrik sebesar 16.889 m2 adalah sebagai berikut :

Gambar 8. Lokasi dan Tata Letak Pabrik Feronikel

Tabel 7. Data Kondisi Wilayah Pabrik Feronikel[5]

Letak Kabupaten

Kabupaten Kolaka secara geografis terletak pada 2o00’’ – 5o00’’ LS dan 120o45’’ – 124o06’’ BT.

Topografi Wilayah

Daerah Pomalaa rata-rata berada pada ketinggian 0 – 300 meter diatas permukaan laut.

Iklim (suhu rata-rata perbulan)

Jumlah Kepala Keluarga

45.393 Kepala Keluarga

7. STRUKTUR ORGANISASI

Struktur organisasi adalah salah satu faktor penting yang menunjang keberhasilan dan kemajuan dari suatu perushaaan. Strategi perusahaan untuk mendapatkan profit yang optimal salah satunya yaitu pembagian tugas dan wewenang yang jelas pada setiap karyawan yang terlibat. Pada Pabrik Feronikel terdapat 169 jumlah karyawan perempuan dan karyawan laki – laki. Adapun struktur organisasi yang ada pada Pabrik Feronikel adalah sebagai berikut :

Gambar 9. Struktur Organisasi Pabrik Feronikel

8. Analisis ekonomi

Sumber dana investasi untuk mendirikan Pabrik Feronikel berasal dari pinjaman bank sebesar 40% dan dana pribadi sebesar 60%.

Tabel 8. Total Capital Investment Pabrik Feronikel

No.

Parameter

Biaya

Rp.222.573.493.003

Berdasarkan Tabel 8. Internal Rate Return (IRR) yang diperoleh sebesar 21,76% dan Rate On Invesment (ROI) yang diperoleh sebesar 15,23%. Selain itu, juga diperoleh Pay Out Time (POT) sebesar 4,03 tahun. Perhitungan analisis ekonomi didasarkan pada discounted cash flow dan Break Event Ponit (BEP) diperoleh sebesar 67,9%. Berdasarkan analisis ekonomi yang diperoleh, maka Pabrik Feronikel layak didirikan.

9. KESIMPULAN DAN SARAN

9.1 Kesimpulan

Pabrik Feronikel dengan kapasitas 29.341 ton/tahun dengan menggunakan reduktor kokas terletak di Kecamatan Pomala, Kabupaten Kolaka, Provinsi Sulawesi Tenggara. Pabrik Feronikel ini direncanakan beroperasi 330 hari dalam setahun selama 24 jam. Pay Out Time (POT) Pabrik Feronikel ini sebesar 4,03 tahun dengan Break Even Point sebesar 67,9% sehingga layak untuk didirikan.

9.2 Saran

Dalam penyusunan dasar perancangan lebih baik jika langsung belajar dari pabrik yang telah ada untuk menghindari kesalahan pada saat perancangan.

DAFTAR PUSTAKA

[3] Kementerian Perindustrian Republik Indonesia. 2016. Hilirasi Pembangunan Industri Berbasis Mineral Tambang. Jakarta : Kementerian Perindustrian Republik Indonesia.

[4] Laporan Tahunan PT. Aneka Tambang, Tbk. Tahun 2013 – 2017.

[5] Gografis Kabupaten Kolaka. https://www.kolakakab.go.id/v3/hal-geografis-daerah-.html Diakses pada tanggal 9 September 2019 pukul 15:45.